บริการการกลึงซีเอ็นซี

เครื่องจักรกลซีเอ็นซีคืออะไร

CNC ย่อมาจาก Computer numerical control ซึ่งเป็นเทคโนโลยีในการควบคุมเครื่องมือตัดเฉือนโดยอัตโนมัติโดยใช้ไมโครคอมพิวเตอร์ที่ติดมากับเครื่องมือ เครื่องจักร CNC จะทำงานตามคำสั่งที่ตั้งโปรแกรมไว้ เช่น การเคลื่อนที่ของเครื่องจักร อัตราการป้อนวัสดุ ความเร็ว และอื่นๆ ผู้ปฏิบัติงานไม่จำเป็นต้องควบคุมเครื่องจักรด้วยตนเอง ดังนั้น CNC จึงช่วยปรับปรุงประสิทธิภาพและความแม่นยำในระดับมาก

DJmolding ความสามารถในการใช้เครื่องจักร CNC

การตัดเฉือน CNC ตามความต้องการสำหรับการสร้างต้นแบบและชิ้นส่วนการผลิตอย่างรวดเร็ว ร้านเครื่อง CNC DJmolding ที่มีประสบการณ์และผ่านการตรวจสอบอย่างละเอียด

เราดำเนินงานโรงกัด CNC และเครื่องกลึง CNC เกือบทุกชนิด และภูมิใจในตัวเองที่สามารถตัดเฉือนสิ่งที่คุณต้องการ ตั้งแต่ชิ้นงานที่เรียบง่าย 'เสมือนการตัดเฉือน' ไปจนถึงรูปทรงอินทรีย์ที่ซับซ้อนและมีค่าความคลาดเคลื่อนต่ำ ตามคำขอ เรายังสามารถผลิตชิ้นส่วนด้วย EDM และเครื่องบด การสร้างซอง ขนาดคุณสมบัติขั้นต่ำ และแนวทางการออกแบบจะแตกต่างกันไปสำหรับการกัดและการกลึง

บริการกัดซีเอ็นซี

ตามไฟล์ CAD ของลูกค้า รับใบเสนอราคางานกัด CNC ทันทีใน 24 ชั่วโมง

บริการกลึง CNC

ตามไฟล์ CAD ของลูกค้า รับใบเสนอราคางานกลึง CNC ทันทีใน 24 ชั่วโมง

ความสามารถในการให้บริการงานกัด CNC ของ DJmolding

ตั้งแต่การสร้างต้นแบบไปจนถึงการผลิตเต็มรูปแบบ เครื่องกัด 3 แกน, 3+2 แกน และ 5 แกนเต็มของเราจะช่วยให้คุณผลิตชิ้นส่วนที่มีความแม่นยำสูงและมีคุณภาพเพื่อตอบสนองความต้องการที่เข้มงวดที่สุดของคุณ

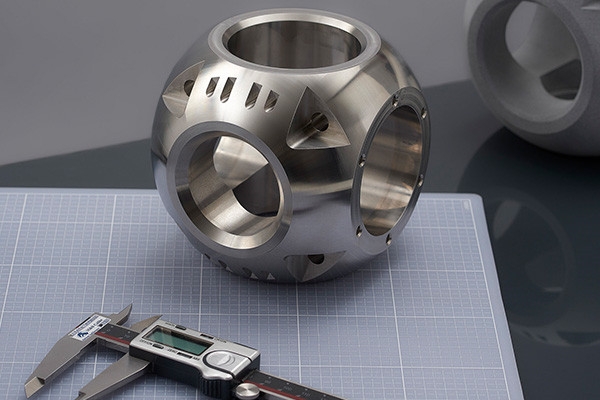

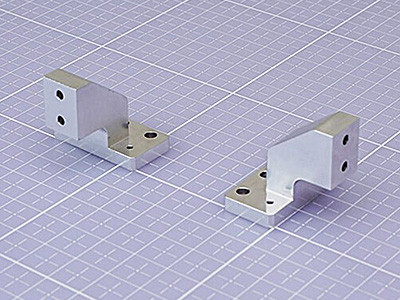

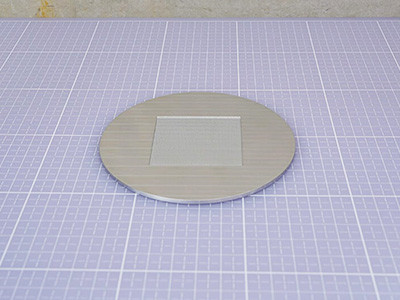

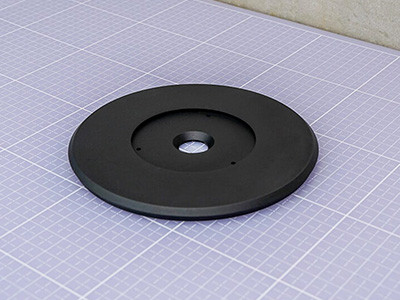

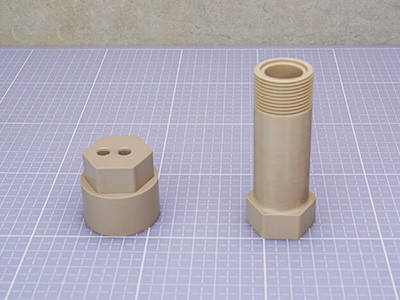

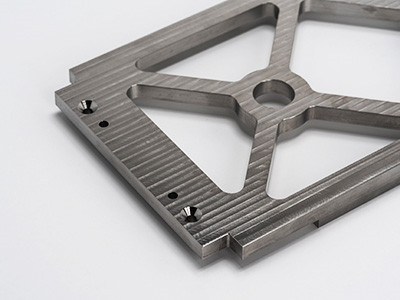

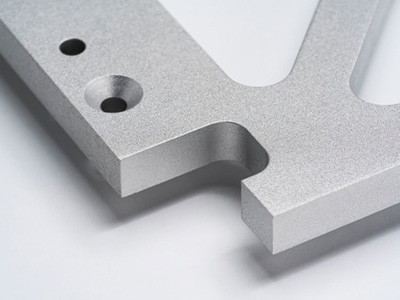

คลังภาพชิ้นส่วนเครื่องจักร CNC

เราสร้างต้นแบบอย่างรวดเร็วและสั่งผลิตในปริมาณน้อยสำหรับลูกค้าในอุตสาหกรรมต่างๆ: การบินและอวกาศ, ยานยนต์, การป้องกัน, อิเล็กทรอนิกส์, การเริ่มต้นของฮาร์ดแวร์, ระบบอัตโนมัติทางอุตสาหกรรม, เครื่องจักร, การผลิต, อุปกรณ์ทางการแพทย์, น้ำมันและก๊าซและหุ่นยนต์

อลูมิเนียม 7075-T6

อลูมิเนียม 6061-T6

อลูมิเนียม 6082

อลูมิเนียม 6063

PEEK

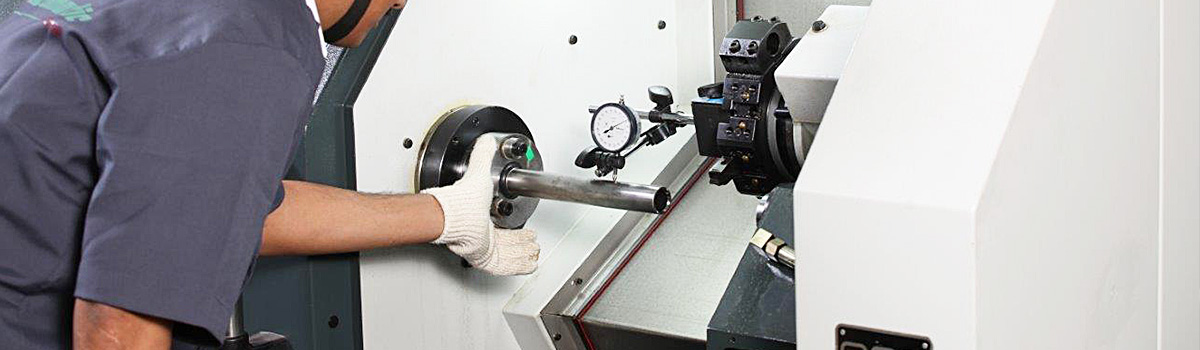

ช่างเครื่องที่มีทักษะควบคุมเครื่อง CNC โดยตั้งโปรแกรมเส้นทางเครื่องมือตามรูปทรงเรขาคณิตของชิ้นส่วนกลึงขั้นสุดท้าย ข้อมูลรูปทรงเรขาคณิตของชิ้นส่วนมาจากแบบจำลอง CAD (การออกแบบโดยใช้คอมพิวเตอร์ช่วย) เครื่องจักร CNC สามารถตัดโลหะผสมและพลาสติกแข็งได้เกือบทุกชนิดด้วยความแม่นยำและความสามารถในการทำซ้ำสูง ทำให้ชิ้นส่วนเครื่องจักรแบบกำหนดเองเหมาะสำหรับเกือบทุกอุตสาหกรรม รวมถึงการบินและอวกาศ การแพทย์ หุ่นยนต์ อิเล็กทรอนิกส์ และอุตสาหกรรม DJmolding ให้บริการ CNC และเสนอราคา CNC แบบกำหนดเองบนวัสดุกว่า 40 ชนิด ตั้งแต่สินค้าโภคภัณฑ์อะลูมิเนียม อะซีตัล ไปจนถึงไทเทเนียมขั้นสูงและพลาสติกวิศวกรรม เช่น PEEK และ Teflon

มีพื้นผิวสำเร็จสำหรับเครื่องจักรซีเอ็นซี

พื้นผิวสำเร็จจะถูกนำไปใช้หลังจากการตัดเฉือน และสามารถเปลี่ยนรูปลักษณ์ ความหยาบของพื้นผิว ความแข็ง และความทนทานต่อสารเคมีของชิ้นส่วนที่ผลิตได้

เป็นเครื่องจักร (Ra 3.2μm / Ra 126μin)

นี่คือการตกแต่งแบบมาตรฐานของเรา ชิ้นส่วนถูกกลึงและลบคม ขอบคมถูกลบมุม

การตัดเฉือนที่ราบรื่น (Ra 1.6μm / Ra 63μin)

การตัดเฉือนที่ราบรื่นนั้นเหมือนกับการเสร็จสิ้น 'ตามการตัดเฉือน' แต่มีรอยเครื่องจักรที่เห็นได้ชัดเจนน้อยกว่าเล็กน้อย ชิ้นส่วนถูกกลึงด้วยอัตราป้อนต่ำ ไม่มีการขัดด้วยมือ

ลูกปัดระเบิด

ชิ้นส่วนถูกพ่นด้วยลูกปัดแก้วซึ่งทำให้พื้นผิวเป็นเม็ดเล็ก ๆ

แปรง + ไฟฟ้า (Ra 0.8μm / Ra 32μin)

ชิ้นส่วนถูกปัดเงาและขัดเงาด้วยไฟฟ้า เหมาะอย่างยิ่งในการลดความหยาบระดับไมโครของชิ้นส่วน

ออกไซด์สีดำ

ใช้ได้กับเหล็ก ออกไซด์สีดำเป็นสารเคลือบที่ใช้เพื่อปรับปรุงความต้านทานการกัดกร่อนและลดการสะท้อนแสง

แปรง + อโนไดซ์ ประเภท II (เคลือบเงา)

แปรงชิ้นส่วนแล้วชุบอะโนไดซ์ Type II เหมาะอย่างยิ่งสำหรับการเพิ่มความต้านทานการกัดกร่อนของชิ้นส่วน โดยทั่วไปจะให้สีมันวาว

เครื่องจักร CNC (Computer Numerical Control) เป็นแกนหลักของการผลิตสมัยใหม่ พวกเขาได้ปฏิวัติกระบวนการผลิตด้วยการนำเสนอความแม่นยำ ความเร็ว และความยืดหยุ่นในการผลิตชิ้นส่วนและส่วนประกอบที่ซับซ้อน อย่างไรก็ตาม เพื่อให้แน่ใจว่าเครื่องจักร CNC ทำงานในระดับที่เหมาะสม จำเป็นต้องมีการบำรุงรักษา การซ่อมแซม และการบริการอย่างสม่ำเสมอ ผู้ให้บริการเครื่อง CNC เสนอบริการที่หลากหลายเพื่อให้แน่ใจว่าเครื่องจักรเหล่านี้ทำงานได้อย่างมีประสิทธิภาพและประสิทธิผล ในบล็อกโพสต์นี้ เราจะพูดถึงแง่มุมต่างๆ ของบริการเครื่องจักร CNC และประโยชน์ต่อธุรกิจการผลิตอย่างไร

บริการเครื่อง CNC คืออะไร?

CNC ย่อมาจาก Computer Numerical Control ซึ่งหมายถึงเครื่องจักรที่ควบคุมด้วยโปรแกรมคอมพิวเตอร์ เครื่องจักร CNC ใช้สำหรับงานต่างๆ รวมถึงการตัด การเจาะ การกัด และการกลึง

บริการเครื่องจักร CNC เกี่ยวข้องกับการใช้เครื่องจักรเหล่านี้เพื่อทำงานที่มีความแม่นยำสูงและทำซ้ำได้ บริการเหล่านี้มักใช้ในการผลิต ซึ่งต้องการชิ้นส่วนที่แม่นยำและสม่ำเสมอ

ในการใช้เครื่อง CNC อันดับแรกต้องสร้างโปรแกรมโดยใช้ซอฟต์แวร์ช่วยออกแบบโดยใช้คอมพิวเตอร์ช่วย (CAD) จากนั้นโปรแกรมจะถูกอัปโหลดไปยังเครื่อง ซึ่งใช้คำสั่งเพื่อดำเนินการตามที่ต้องการบนชิ้นส่วนของวัสดุ

เครื่อง CNC สามารถใช้กับวัสดุต่างๆ รวมทั้งโลหะ พลาสติก ไม้ และวัสดุผสม พวกมันให้ประโยชน์มากมาย รวมถึงเวลาในการผลิตที่เร็วขึ้น ความแม่นยำสูงขึ้น และความสามารถในการสร้างรูปร่างและคุณสมบัติที่ซับซ้อน

เหตุใดบริการเครื่อง CNC จึงมีความสำคัญ

เครื่องจักร CNC (Computer Numerical Control) ได้กลายเป็นสิ่งที่จำเป็นในอุตสาหกรรมการผลิต โดยเฉพาะอย่างยิ่งในการผลิตยานยนต์ การบินและอวกาศ และอุปกรณ์การแพทย์ เครื่องจักรเหล่านี้ทำงานโดยอัตโนมัติ ดังนั้นจึงสามารถทำงานได้เป็นระยะเวลานานโดยปราศจากการแทรกแซงของมนุษย์ เครื่องจักร CNC สามารถผลิตชิ้นส่วนที่ซับซ้อนด้วยความแม่นยำและความแม่นยำสูง ทำให้เป็นส่วนสำคัญในการผลิต

บริการเครื่อง CNC มีความสำคัญด้วยเหตุผลหลายประการ สิ่งแรกและสำคัญที่สุดคือ ตรวจสอบให้แน่ใจว่าเครื่องจักรทำงานในระดับที่เหมาะสมที่สุด เครื่องจักร CNC มีชิ้นส่วนที่เคลื่อนไหวจำนวนมากซึ่งต้องการการบำรุงรักษาเป็นประจำเพื่อป้องกันการสึกหรอ ซึ่งอาจนำไปสู่การเสียของเครื่องจักรและการหยุดทำงานของการผลิต การบำรุงรักษาและการบริการตามปกติช่วยตรวจหาและแก้ไขปัญหาที่อาจเกิดขึ้นก่อนที่จะกลายเป็นปัญหาสำคัญ

ประการที่สอง การบริการเครื่องจักร CNC ช่วยเพิ่มอายุการใช้งานของเครื่องจักร การบำรุงรักษาเป็นประจำช่วยให้มั่นใจได้ว่าอุปกรณ์จะทำงานภายในพารามิเตอร์ที่ออกแบบไว้ ลดความเสี่ยงของการสึกหรอก่อนเวลาอันควร สิ่งนี้ช่วยยืดอายุการใช้งานของเครื่องจักร ช่วยประหยัดเงินของผู้ผลิตในการเปลี่ยนและค่าซ่อม

ประการที่สาม การบริการเครื่องจักร CNC ช่วยรักษาคุณภาพในการผลิตให้สม่ำเสมอ เครื่องจักร CNC ถูกตั้งโปรแกรมให้ผลิตชิ้นส่วนที่มีความแม่นยำและเที่ยงตรงสูง ซึ่งเป็นสิ่งสำคัญในการผลิตอุปกรณ์การบินและอวกาศและการแพทย์ การบำรุงรักษาอย่างสม่ำเสมอช่วยให้มั่นใจว่าเครื่องจักรทำงานได้อย่างถูกต้อง สร้างชิ้นส่วนที่ตรงตามข้อกำหนดที่จำเป็น และรักษาคุณภาพผลผลิตที่สม่ำเสมอ

ประการที่สี่ บริการเครื่อง CNC ช่วยเพิ่มความปลอดภัยในสถานที่ทำงาน เครื่อง CNC เป็นเครื่องมืออันทรงพลังที่ต้องใช้ความระมัดระวังเพื่อป้องกันอุบัติเหตุ การบำรุงรักษาเป็นประจำช่วยระบุอันตรายด้านความปลอดภัยที่อาจเกิดขึ้น ซึ่งสามารถแก้ไขได้ก่อนที่จะก่อให้เกิดอันตรายต่อผู้ปฏิบัติงานหรือความเสียหายต่อเครื่องจักร

ประเภทของเครื่อง CNC

เครื่องจักร CNC (Computer Numerical Control) ถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เพื่อการผลิตที่แม่นยำ เครื่องจักรเหล่านี้ใช้ระบบควบคุมด้วยคอมพิวเตอร์เพื่อดำเนินการอัตโนมัติและดำเนินการตัดเฉือนที่ซับซ้อนด้วยความแม่นยำและประสิทธิภาพสูง มีเครื่อง CNC หลายประเภทให้เลือกใช้งาน แต่ละประเภทออกแบบมาเพื่อการใช้งานเฉพาะด้าน ต่อไปนี้เป็นประเภทที่พบได้บ่อยที่สุด:

เครื่องกัดซีเอ็นซี

- เครื่องแมชชีนนิ่งเซ็นเตอร์แนวตั้ง (VMC):เครื่องจักรเหล่านี้มีแกนหมุนในแนวตั้งและเหมาะสำหรับการตัดและขึ้นรูปวัสดุที่เป็นของแข็ง

- เครื่องแมชชีนนิ่งเซ็นเตอร์แนวนอน (HMC):HMC มีแกนหมุนในแนวนอนและเหมาะอย่างยิ่งสำหรับการตัดเฉือนชิ้นงานขนาดใหญ่และมีน้ำหนักมาก

- เครื่องจักร 5 แกน:เครื่องจักรเหล่านี้มีการเคลื่อนไหวพร้อมกันในห้าแกน ทำให้สามารถตัดเฉือนที่ซับซ้อนและสลับซับซ้อนได้

เครื่องกลึงซีเอ็นซี

ศูนย์กลึง:เครื่องจักรเหล่านี้ใช้สำหรับการกลึงอย่างแม่นยำ โดยที่ชิ้นงานจะหมุนในขณะที่เครื่องมือตัดขึ้นรูปวัสดุ

- เครื่องกลึงแบบสวิส:เครื่องกลึงแบบสวิสออกแบบมาสำหรับชิ้นงานที่มีความแม่นยำสูงและมีเส้นผ่านศูนย์กลางเล็ก พวกมันมีส่วนหัวแบบเลื่อนและบุชชิ่งเพื่อความแม่นยำที่เพิ่มขึ้น

CNC เครื่องตัดพลาสม่า

- เครื่องตัดพลาสม่าใช้ไอออไนซ์ความเร็วสูงเพื่อตัดผ่านวัสดุที่นำไฟฟ้าได้ เช่น เหล็ก อลูมิเนียม และทองแดง มักใช้ในงานแปรรูปโลหะและงานอุตสาหกรรม

เครื่องตัดเลเซอร์ CNC

- เครื่องตัดเลเซอร์ใช้ลำแสงเลเซอร์ที่โฟกัสเพื่อละลาย เผา หรือทำให้วัสดุกลายเป็นไอ ทำให้ได้การตัดที่แม่นยำและสะอาด ใช้งานได้หลากหลายและสามารถจับวัสดุได้หลากหลาย เช่น โลหะ ไม้ อะคริลิก และพลาสติก

เครื่อง CNC Router

- เราเตอร์ CNC ใช้เป็นหลักสำหรับการตัด ขึ้นรูป และแกะสลักวัสดุต่างๆ เช่น ไม้ พลาสติก และโฟม มีการใช้กันอย่างแพร่หลายในงานไม้ การผลิตป้าย และการสร้างต้นแบบ

เครื่อง CNC EDM

- เครื่องจักรที่ใช้การปลดปล่อยด้วยไฟฟ้า (EDM) ใช้การปล่อยกระแสไฟฟ้าเพื่อขจัดวัสดุออกจากชิ้นงาน โดยทั่วไปจะใช้กับวัสดุที่มีรูปทรงซับซ้อนและชุบแข็ง เช่น เหล็กชุบแข็งและไททาเนียม

เครื่องบด CNC

- เครื่องเจียรใช้เพื่อให้ได้ผิวสำเร็จที่มีความแม่นยำสูงและมีขนาดที่แม่นยำ พวกเขาใช้ล้อขัดเพื่อขจัดวัสดุออกจากชิ้นงาน

CNC กดเบรก

- เบรกกดใช้สำหรับดัดและขึ้นรูปโลหะแผ่น เบรกกดที่ควบคุมด้วย CNC ช่วยให้ควบคุมกระบวนการดัดได้อย่างแม่นยำ ทำให้ได้ผลลัพธ์ที่แม่นยำและทำซ้ำได้

ปัญหาเครื่อง CNC ทั่วไป

แม้ว่าเครื่องจักร CNC จะมีประสิทธิภาพสูงและเชื่อถือได้ แต่ก็ยังสามารถประสบปัญหาบางอย่างที่อาจส่งผลต่อประสิทธิภาพและผลผลิตได้ การทำความเข้าใจและแก้ไขปัญหาทั่วไปเหล่านี้เป็นสิ่งสำคัญเพื่อให้การดำเนินงานเป็นไปอย่างราบรื่น ต่อไปนี้คือปัญหาทั่วไปของเครื่อง CNC:

ข้อผิดพลาดในการเขียนโปรแกรม

- คำแนะนำในการตั้งโปรแกรมที่ไม่ถูกต้องหรือไม่สมบูรณ์อาจนำไปสู่ข้อผิดพลาดในการตัดเฉือน

- เส้นทางเครื่องมือที่ไม่เหมาะสมหรือการเลือกเครื่องมือที่ไม่ถูกต้องอาจส่งผลให้ผิวสำเร็จไม่ดี มิติไม่แม่นยำ หรือเครื่องมือแตกหัก

ปัญหาทางกล

ส่วนประกอบที่สึกหรอหรือเสียหาย เช่น ตลับลูกปืน สายพาน หรือบอลสกรู อาจทำให้เกิดการเล่นที่มากเกินไป นำไปสู่การตัดที่ไม่ถูกต้องและความแม่นยำลดลง

- การหล่อลื่นที่ไม่ดีหรือการบำรุงรักษาที่ไม่เพียงพออาจส่งผลให้เกิดแรงเสียดทานเพิ่มขึ้น ความร้อนสูงเกินไป และการสึกหรอของชิ้นส่วนเครื่องจักรก่อนเวลาอันควร

ปัญหาไฟฟ้าและอิเล็กทรอนิกส์

ความผันผวนของพลังงานหรือการรบกวนทางไฟฟ้าอาจทำให้เครื่องทำงานผิดปกติ เช่น หยุดกะทันหัน รีเซ็ต หรือวางตำแหน่งไม่ถูกต้อง

- เซ็นเซอร์หรือลิมิตสวิตช์ผิดพลาดอาจทำให้เครื่องจักรเคลื่อนที่ไม่ถูกต้องหรืออ่านค่าผิดพลาดได้

ปัญหาการใช้เครื่องมือ

- เครื่องมือตัดที่ทื่อหรือติดตั้งไม่ถูกต้องอาจทำให้ผิวสำเร็จไม่ดี พูดพล่อยๆ หรือเครื่องมือสึกหรอมากเกินไป

- การชดเชยเครื่องมือที่ไม่ถูกต้องหรือการวัดความยาวของเครื่องมืออาจส่งผลให้เกิดความไม่ถูกต้องของมิติ

ปัญหาการระบายความร้อนและการขจัดชิป

- การไหลเวียนของน้ำหล่อเย็นไม่เพียงพอหรือการคายเศษที่ไม่เหมาะสมอาจทำให้เกิดความร้อนสะสม เครื่องมือร้อนเกินไป และลดอายุการใช้งานเครื่องมือ

- การขจัดเศษที่ไม่เพียงพออาจทำให้เกิดการอุดตันของเศษ ซึ่งส่งผลต่อผิวสำเร็จและทำให้ชิ้นงานหรือเครื่องจักรเสียหายได้

ข้อผิดพลาดของซอฟต์แวร์และระบบควบคุม

- ความผิดพลาดของซอฟต์แวร์หรือปัญหาความเข้ากันได้อาจทำให้การทำงานของเครื่องขัดข้องและส่งผลให้เกิดข้อผิดพลาดหรือข้อขัดข้องที่ไม่คาดคิด

- การสอบเทียบที่ไม่ถูกต้องหรือการตั้งค่าพารามิเตอร์ที่ไม่ถูกต้องภายในระบบควบคุมอาจทำให้เกิดข้อผิดพลาดในการระบุตำแหน่งหรืออัตราการป้อนที่ไม่ถูกต้อง

ปัจจัยสิ่งแวดล้อม

- การเปลี่ยนแปลงของอุณหภูมิ ความชื้น หรือฝุ่นละอองอาจส่งผลต่อประสิทธิภาพและความแม่นยำของเครื่องจักร CNC

- การติดตั้งหรือการวางตำแหน่งเครื่องที่ไม่เหมาะสมซึ่งสัมพันธ์กับปัจจัยด้านสิ่งแวดล้อมอาจส่งผลต่อความเสถียรและความน่าเชื่อถือ

การบำรุงรักษาเชิงป้องกันสำหรับเครื่องจักร CNC

การใช้โปรแกรมการบำรุงรักษาเชิงป้องกันเชิงรุกเป็นสิ่งจำเป็นสำหรับการเพิ่มประสิทธิภาพ ความน่าเชื่อถือ และอายุการใช้งานของเครื่องจักร CNC (Computer Numerical Control) ให้สูงสุด การบำรุงรักษาเป็นประจำช่วยระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะกลายเป็นปัญหาใหญ่ ลดเวลาหยุดทำงาน และทำให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพสูงสุด ต่อไปนี้เป็นประเด็นสำคัญบางส่วนที่ต้องให้ความสำคัญเมื่อทำการบำรุงรักษาเชิงป้องกันสำหรับเครื่องจักร CNC:

การหล่อลื่น

- หล่อลื่นส่วนประกอบของเครื่องจักรเป็นประจำ เช่น ตลับลูกปืน บอลสกรู ทางเลื่อน และเฟืองตามแนวทางของผู้ผลิต

- ใช้สารหล่อลื่นที่เหมาะสมและตรวจสอบให้แน่ใจว่ามีช่วงการหล่อลื่นที่เหมาะสมเพื่อลดแรงเสียดทาน ลดการสึกหรอ และรักษาการทำงานที่ราบรื่น

การทำความสะอาด

- รักษาความสะอาดของเครื่องจักรและบริเวณโดยรอบจากเศษ เศษสารหล่อเย็น และสิ่งสกปรกต่างๆ

- ทำความสะอาดตัวกรอง ถังน้ำหล่อเย็น และถาดรองเศษอย่างสม่ำเสมอเพื่อรักษาประสิทธิภาพน้ำหล่อเย็นที่เหมาะสมที่สุดและป้องกันการอุดตัน

การตรวจสอบและการสอบเทียบ

ทำการตรวจสอบส่วนประกอบที่สำคัญเป็นประจำ เช่น แกนหมุน ตัวจับยึดเครื่องมือ และฟิกซ์เจอร์ เพื่อระบุสัญญาณการสึกหรอหรือความเสียหาย

- ปรับเทียบและตรวจสอบความถูกต้องของแกนเครื่องจักร การชดเชยเครื่องมือ และระบบกำหนดตำแหน่งเพื่อให้แน่ใจว่าการตัดเฉือนแม่นยำ

ส่วนประกอบไฟฟ้าและอิเล็กทรอนิกส์

- ตรวจสอบการเชื่อมต่อไฟฟ้า สายเคเบิล และสายไฟ เพื่อหาสัญญาณของความเสียหายหรือการเชื่อมต่อที่หลวม

- ตรวจสอบและทดสอบเซ็นเซอร์ ลิมิตสวิตช์ และอินเทอร์ล็อกนิรภัยเพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้อง

ระบบระบายความร้อน

- บำรุงรักษาและทำความสะอาดระบบน้ำหล่อเย็นอย่างสม่ำเสมอเพื่อป้องกันการปนเปื้อนและรับประกันการระบายความร้อนที่เหมาะสม

- ตรวจสอบระดับน้ำหล่อเย็น สมดุลค่า pH และความเข้มข้น และเติมหรือเปลี่ยนน้ำหล่อเย็นตามความจำเป็น

ซอฟต์แวร์และระบบควบคุม

- อัปเดตและบำรุงรักษาซอฟต์แวร์และระบบควบคุมของเครื่อง CNC เป็นประจำด้วยเวอร์ชันและแพตช์ล่าสุด

- ตรวจสอบและสอบเทียบพารามิเตอร์ของระบบควบคุม เช่น อัตราป้อนงานและความเร่ง เพื่อให้การตัดเฉือนแม่นยำ

เครื่องมือและแกนหมุน

- ตรวจสอบและทำความสะอาดตัวจับยึดเครื่องมือ คอลเล็ท และสปินเดิลแทปเปอร์อย่างสม่ำเสมอเพื่อให้แน่ใจว่ามีการจับยึดเครื่องมือที่เหมาะสมและลดการเบี่ยงเบนให้น้อยที่สุด

- ตรวจสอบและเปลี่ยนเครื่องมือตัดที่ชำรุดหรือเสียหายเพื่อรักษาประสิทธิภาพการตัดและผิวสำเร็จที่เหมาะสม

การฝึกอบรมผู้ปฏิบัติงานและการจัดทำเอกสาร

- ให้การฝึกอบรมที่ครอบคลุมแก่ผู้ควบคุมเครื่องจักรเกี่ยวกับการทำงานที่เหมาะสม ขั้นตอนการบำรุงรักษา และโปรโตคอลด้านความปลอดภัย

- เก็บรักษาบันทึกโดยละเอียดเกี่ยวกับกิจกรรมการบำรุงรักษา การตรวจสอบ และการซ่อมแซมเพื่อใช้อ้างอิงและการวิเคราะห์

การตรวจสอบเครื่องจักร CNC ตามปกติ

การตรวจสอบและบำรุงรักษาเครื่องจักร CNC (Computer Numerical Control) อย่างสม่ำเสมอเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุดและอายุการใช้งานที่ยาวนาน การตรวจสอบตามปกติทำให้สามารถระบุปัญหาที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ และสามารถใช้มาตรการป้องกันเพื่อหลีกเลี่ยงการเสียที่มีค่าใช้จ่ายสูงและความล่าช้าในการผลิต ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาในระหว่างการตรวจสอบเครื่องจักร CNC ตามปกติ:

การตรวจสอบด้วยสายตา

- เริ่มต้นด้วยการตรวจสอบเครื่องด้วยสายตาเพื่อหาร่องรอยการสึกหรอ ความเสียหาย หรือส่วนประกอบที่หลวม

- ตรวจสอบการรั่วไหล เช่น น้ำมันหรือสารหล่อเย็น ซึ่งอาจบ่งชี้ถึงปัญหาเกี่ยวกับระบบของเหลวของเครื่อง

- มองหาเสียงหรือการสั่นสะเทือนที่ผิดปกติระหว่างการทำงานของเครื่อง

การหล่อลื่น

- ตรวจสอบว่าจุดหล่อลื่นทั้งหมดได้รับการหล่อลื่นอย่างเพียงพอเพื่อให้แน่ใจว่าชิ้นส่วนเครื่องจักรเคลื่อนไหวได้อย่างราบรื่น

- ตรวจสอบระดับน้ำมันหล่อลื่นและเติมถ้าจำเป็น

- ตรวจสอบให้แน่ใจว่าได้หล่อลื่นบอลสกรู รางนำ และส่วนประกอบที่สำคัญอื่นๆ อย่างเหมาะสม

การปรับเทียบแกน

ตรวจสอบความถูกต้องของแกนของเครื่องโดยทำการทดสอบการสอบเทียบ

- ตรวจสอบความเบี่ยงเบนจากค่าความคลาดเคลื่อนที่ระบุและปรับหากจำเป็น

- ปรับเทียบระบบโพรบของเครื่อง (ถ้ามี) เพื่อให้แน่ใจว่าการวัดถูกต้อง

การตรวจสอบแกนหมุน

- ตรวจสอบแกนหมุนเพื่อหาสัญญาณการสึกหรอ ความเสียหาย หรือการวางแนวที่ไม่ถูกต้อง

- ตรวจสอบตลับลูกปืนแกนหมุนและเปลี่ยนใหม่หากจำเป็น

- ตรวจสอบการหมุนหนีศูนย์ของสปินเดิลเพื่อให้แน่ใจว่ามีศูนย์กลางระหว่างการตัดเฉือน

เครื่องมือและเครื่องมือเปลี่ยน

- ตรวจสอบระบบเครื่องมือ รวมถึงตัวจับยึด คอลเล็ท และเครื่องมือตัด เพื่อดูว่ามีการสึกหรอหรือเสียหายหรือไม่

- ตรวจสอบกลไกการเปลี่ยนเครื่องมือเพื่อการทำงานที่ราบรื่นและการจัดตำแหน่งที่เหมาะสม

- ทำความสะอาดและหล่อลื่นส่วนประกอบเครื่องมือเปลี่ยนตามแนวทางของผู้ผลิต

ระบบควบคุม

- ตรวจสอบชุดควบคุม CNC และตรวจสอบข้อความแสดงข้อผิดพลาดหรือการทำงานผิดปกติ

- ตรวจสอบให้แน่ใจว่าสายเคเบิลและการเชื่อมต่อทั้งหมดปลอดภัยและอยู่ในสภาพดี

- อัปเดตซอฟต์แวร์ของเครื่อง (ถ้ามี) เป็นเวอร์ชันล่าสุดที่ผู้ผลิตให้มา

ความปลอดภัย

- ตรวจสอบการทำงานของคุณลักษณะด้านความปลอดภัย เช่น ปุ่มหยุดฉุกเฉินและอินเตอร์ล็อค

- ตรวจสอบสภาพของฝาครอบป้องกันและแผงกั้นเพื่อความปลอดภัยของผู้ปฏิบัติงาน

- ทดสอบระบบเตือนของเครื่องเพื่อยืนยันการทำงานที่เหมาะสม

เอกสาร:

เก็บรักษาบันทึกโดยละเอียดเกี่ยวกับวันที่ตรวจสอบ สิ่งที่พบ และการบำรุงรักษาหรือการซ่อมแซมใดๆ ที่ดำเนินการ

- ปฏิบัติตามตารางและแนวทางการบำรุงรักษาที่แนะนำของผู้ผลิต

- เก็บบันทึกของชิ้นส่วนอะไหล่ที่ใช้และหมายเลขซีเรียลที่เกี่ยวข้อง

ซ่อมเครื่อง CNC

เมื่อเครื่อง CNC (Computer Numerical Control) ประสบปัญหาหรือทำงานผิดปกติ การซ่อมแซมอย่างรวดเร็วเป็นสิ่งสำคัญเพื่อลดเวลาหยุดทำงานและรักษาประสิทธิภาพการทำงาน การซ่อมเครื่องจักร CNC ต้องใช้ความชำนาญและความใส่ใจในรายละเอียดเพื่อให้แน่ใจว่าเครื่องจักรจะได้รับการฟื้นฟูให้อยู่ในสภาพการทำงานที่เหมาะสมที่สุด ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่อดำเนินการซ่อมแซมเครื่อง CNC:

การวินิจฉัย

- เริ่มต้นด้วยการวินิจฉัยปัญหาอย่างละเอียดเพื่อระบุสาเหตุของการทำงานผิดปกติ

- ตรวจสอบส่วนประกอบของเครื่องจักร เช่น มอเตอร์ ชุดขับเคลื่อน เซ็นเซอร์ และระบบควบคุม เพื่อระบุส่วนที่ผิดพลาด

- ใช้เครื่องมือวินิจฉัยและซอฟต์แวร์เพื่อช่วยในการระบุปัญหาอย่างถูกต้อง

การเปลี่ยนส่วนประกอบที่ผิดพลาด

- เมื่อระบุปัญหาได้แล้ว ให้เปลี่ยนส่วนประกอบที่ผิดพลาดด้วยชิ้นส่วนใหม่หรือที่ทำงานได้อย่างถูกต้อง

- จัดหาชิ้นส่วนของแท้จากซัพพลายเออร์ที่มีชื่อเสียงเพื่อให้แน่ใจว่าเข้ากันได้และเชื่อถือได้

- ปฏิบัติตามแนวทางของผู้ผลิตในการเปลี่ยนส่วนประกอบเฉพาะและปรับเทียบหากจำเป็น

ซ่อมไฟฟ้าและเครื่องกล

- ดำเนินการซ่อมแซมไฟฟ้า รวมถึงแก้ไขสายไฟ ขั้วต่อ หรือแผงวงจรที่ชำรุด

- ซ่อมแซมหรือเปลี่ยนชิ้นส่วนกลไกที่เสียหาย เช่น สายพาน เฟือง มู่เล่ย์ และตลับลูกปืน

- ตรวจสอบให้แน่ใจว่าได้วางตำแหน่งชิ้นส่วนกลไกอย่างเหมาะสมเพื่อรักษาความแม่นยำและเที่ยงตรง

การอัปเดตซอฟต์แวร์และการกำหนดค่า

- อัปเดตซอฟต์แวร์ของเครื่องให้เป็นเวอร์ชันล่าสุดจากผู้ผลิต

- กำหนดค่าพารามิเตอร์และการตั้งค่าระบบควบคุม CNC ตามข้อมูลจำเพาะของเครื่อง

- ทดสอบและตรวจสอบประสิทธิภาพของเครื่องหลังจากอัปเดตซอฟต์แวร์หรือเปลี่ยนแปลงการกำหนดค่า

การสอบเทียบและการจัดตำแหน่ง

ปรับเทียบแกนของเครื่องจักรและตรวจสอบให้แน่ใจว่าแกนอยู่ในแนวที่ถูกต้องเพื่อให้ได้การตัดเฉือนที่แม่นยำ

- ตรวจสอบความคลาดเคลื่อนของแกนหมุนและการจัดตำแหน่งเพื่อให้แน่ใจว่ามีศูนย์กลางระหว่างการทำงาน

- ตรวจสอบและปรับออฟเซ็ตเครื่องมือของเครื่องจักรและการชดเชยความยาวของเครื่องมือเพื่อการตัดที่แม่นยำ

การทดสอบและการตรวจสอบ

ทำการทดสอบเครื่องที่ซ่อมแซมอย่างครอบคลุมเพื่อให้แน่ใจว่าเครื่องทำงานได้อย่างถูกต้อง

- ตรวจสอบความถูกต้องและความสามารถในการทำซ้ำของเครื่องโดยทำการทดสอบการตัดหรือใช้สิ่งประดิษฐ์ในการสอบเทียบ

- ตรวจสอบประสิทธิภาพของเครื่องจักรในระหว่างการตัดเฉือนต่างๆ เพื่อให้มั่นใจถึงเสถียรภาพและความน่าเชื่อถือ

การบำรุงรักษาเชิงป้องกัน

แนะนำและดำเนินการบำรุงรักษาเชิงป้องกันเป็นประจำเพื่อลดการเสียในอนาคต

- ทำความสะอาดและหล่อลื่นส่วนประกอบของเครื่องจักรอย่างสม่ำเสมอเพื่อป้องกันการสึกหรอและยืดอายุการใช้งาน

- เก็บบันทึกกิจกรรมการบำรุงรักษา รวมถึงวันที่ งานที่ดำเนินการ และชิ้นส่วนใด ๆ ที่เปลี่ยน

การฝึกอบรมและการสนับสนุน

จัดฝึกอบรมผู้ควบคุมเครื่องจักรเกี่ยวกับการใช้งานและการบำรุงรักษาที่เหมาะสมเพื่อป้องกันปัญหาทั่วไป

- ให้การสนับสนุนทางเทคนิคอย่างต่อเนื่องและคำแนะนำเพื่อแก้ไขปัญหาเล็กน้อยที่อาจเกิดขึ้น

- ส่งเสริมวัฒนธรรมการดูแลเครื่องจักรเชิงรุกและสนับสนุนให้ผู้ปฏิบัติงานรายงานความผิดปกติทันที

การอัพเกรดเครื่อง CNC

เครื่องจักร CNC (Computer Numerical Control) ได้รับการออกแบบมาให้มีความทนทานและใช้งานได้ยาวนาน แต่ด้วยความก้าวหน้าทางเทคโนโลยี การอัพเกรดสามารถปรับปรุงประสิทธิภาพและความสามารถได้ การอัพเกรดเครื่องจักร CNC สามารถเพิ่มประสิทธิภาพ ความเร็ว และความแม่นยำ ทำให้ธุรกิจมีความได้เปรียบในการแข่งขัน ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่ออัปเกรดเครื่องจักร CNC:

การประเมินสถานะปัจจุบัน

เริ่มต้นด้วยการประเมินสถานะปัจจุบันของเครื่อง รวมถึงฮาร์ดแวร์และซอฟต์แวร์

- ประเมินอายุ สภาพ และความเข้ากันได้ของเครื่องด้วยการอัปเกรดล่าสุด

- กำหนดผลลัพธ์ที่ต้องการของการอัปเกรด เช่น ปรับปรุงความเร็ว ความแม่นยำ หรือฟังก์ชันเพิ่มเติม

การระบุตัวเลือกการอัปเกรด

- ค้นคว้าเทคโนโลยีและความก้าวหน้าล่าสุดเพื่อระบุการอัปเกรดที่เหมาะสมสำหรับเครื่องจักร

- ปรึกษากับผู้ผลิตเครื่องหรือผู้จำหน่ายบุคคลที่สามเพื่อพิจารณาการอัพเกรดที่ดีที่สุดสำหรับเครื่องรุ่นนั้นๆ

- พิจารณาตัวเลือกต่างๆ เช่น ตัวควบคุมที่ได้รับการปรับปรุง ระบบสปินเดิล ตัวเปลี่ยนเครื่องมือ และเซ็นเซอร์

การอัพเกรดส่วนประกอบฮาร์ดแวร์

- อัปเกรดส่วนประกอบฮาร์ดแวร์ เช่น มอเตอร์ ไดรฟ์ และระบบควบคุมเพื่อปรับปรุงความเร็วและความแม่นยำ

- ติดตั้งเซนเซอร์และโพรบใหม่เพื่อเพิ่มความแม่นยำในการวัดและทำให้ฟังก์ชันบางอย่างเป็นแบบอัตโนมัติ

- เปลี่ยนชิ้นส่วนที่สึกหรอหรือล้าสมัยด้วยชิ้นส่วนใหม่เพื่อเพิ่มความทนทานและอายุการใช้งานของเครื่องจักร

การอัพเกรดซอฟต์แวร์

- อัปเกรดซอฟต์แวร์ของเครื่องเป็นเวอร์ชันล่าสุดเพื่อปรับปรุงการทำงานและประสิทธิภาพ

- ติดตั้งโมดูลซอฟต์แวร์ใหม่เพื่อเปิดใช้งานฟังก์ชันเพิ่มเติมหรือปรับปรุงโมดูลที่มีอยู่

- กำหนดค่าซอฟต์แวร์ให้ตรงกับข้อกำหนดเฉพาะของเครื่อง

การทดสอบและการตรวจสอบ

- ทดสอบเครื่องที่อัปเกรดเพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้องและตรงตามผลลัพธ์ที่ต้องการ

- ตรวจสอบความถูกต้องแม่นยำและความสามารถในการทำซ้ำของเครื่องโดยดำเนินการทดสอบการตัดหรือใช้สิ่งประดิษฐ์ในการสอบเทียบ

- ตรวจสอบประสิทธิภาพของเครื่องจักรในระหว่างการตัดเฉือนต่างๆ เพื่อให้มั่นใจถึงเสถียรภาพและความน่าเชื่อถือ

การฝึกอบรมและการสนับสนุน

- ให้การฝึกอบรมแก่ผู้ควบคุมเครื่องจักรเกี่ยวกับคุณลักษณะและฟังก์ชันการทำงานใหม่ๆ ของเครื่องที่อัปเกรด

- ให้การสนับสนุนทางเทคนิคอย่างต่อเนื่องและคำแนะนำเพื่อแก้ไขปัญหาที่อาจเกิดขึ้น

- ส่งเสริมวัฒนธรรมการดูแลเครื่องจักรเชิงรุกและสนับสนุนให้ผู้ปฏิบัติงานรายงานความผิดปกติทันที

การสอบเทียบเครื่อง CNC

การสอบเทียบเป็นกระบวนการที่สำคัญในการรักษาความถูกต้องและแม่นยำของเครื่องจักร CNC (Computer Numerical Control) การสอบเทียบเป็นประจำช่วยให้มั่นใจได้ว่าแกน แกนหมุน และระบบเครื่องมือของเครื่องอยู่ในแนวที่ถูกต้อง ส่งผลให้การตัดเฉือนมีความแม่นยำ ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่อดำเนินการสอบเทียบเครื่อง CNC:

การปรับเทียบแกน

- ปรับเทียบแต่ละแกนของเครื่องเพื่อให้แน่ใจว่าตำแหน่งและการเคลื่อนไหวถูกต้อง

- ใช้เครื่องมือการวัดที่มีความแม่นยำ เช่น เลเซอร์อินเตอร์เฟอโรมิเตอร์หรือระบบบอลบาร์ เพื่อวัดความเบี่ยงเบนและทำการปรับแต่ง

- ตรวจสอบว่าการเคลื่อนที่เชิงเส้นและเชิงมุมของเครื่องสอดคล้องกับพิกัดความเผื่อที่ระบุ

การวัดการหมุนของแกนหมุน:

- วัดการหมุนหนีศูนย์ของสปินเดิลเพื่อให้แน่ใจว่ามีศูนย์กลางระหว่างการตัดเฉือน

- ใช้ตัวบ่งชี้การหมุนหรือเครื่องมือที่ใช้เลเซอร์เพื่อวัดความเยื้องศูนย์หรือการโยกเยกในแกนหมุน

- ปรับส่วนประกอบสปินเดิลหรือเปลี่ยนชิ้นส่วนที่สึกหรอเพื่อลดการเบี่ยงเบนและเพิ่มความแม่นยำ

การปรับเทียบความยาวเครื่องมือและออฟเซ็ตเครื่องมือ

- ปรับเทียบระบบการวัดความยาวของเครื่องมือเพื่อให้แน่ใจว่าการวางตำแหน่งเครื่องมือถูกต้อง

- ใช้สิ่งประดิษฐ์สอบเทียบหรือมาตรวัดความสูงเพื่อวัดความยาวของเครื่องมือจริงและเปรียบเทียบกับการวัดของเครื่อง

- ปรับค่าชดเชยความยาวของเครื่องมือในระบบควบคุมของเครื่องจักรเพื่อชดเชยความคลาดเคลื่อนใดๆ

การชดเชยเส้นผ่านศูนย์กลางเครื่องมือ

- ทำการสอบเทียบการชดเชยเส้นผ่านศูนย์กลางเครื่องมือเพื่อพิจารณาความแปรผันของเส้นผ่านศูนย์กลางเครื่องมือ

- วัดเส้นผ่านศูนย์กลางของเครื่องมือจริงโดยใช้ไมโครมิเตอร์หรือคาลิปเปอร์ แล้วเปรียบเทียบกับค่าที่ตั้งโปรแกรมไว้ของเครื่อง

- ปรับค่าชดเชยเครื่องมือหรือค่าชดเชยเครื่องมือเพื่อชดเชยความแตกต่างและได้การตัดที่แม่นยำ

การสอบเทียบระบบโพรบ

- หากเครื่องมีระบบโพรบ ให้ปรับเทียบเพื่อให้แน่ใจว่าการวัดและการจัดตำแหน่งชิ้นส่วนแม่นยำ

- ดำเนินการสอบเทียบเป็นประจำเพื่อตรวจสอบความถูกต้องของระบบโพรบและปรับแต่งหากจำเป็น

- ยืนยันว่าระบบโพรบตรวจจับตำแหน่งและขนาดของชิ้นงานได้อย่างแม่นยำ

การสอบเทียบความเร็วแกนหมุน

- ปรับเทียบความเร็วแกนเพื่อให้แน่ใจว่าตรงกับ RPM ที่ระบุ (การหมุนต่อนาที)

- ใช้เครื่องวัดความเร็วรอบหรือเซ็นเซอร์ความเร็วแกนหมุนเพื่อวัดความเร็วแกนหมุนที่แท้จริงระหว่างการทำงาน

- ปรับพารามิเตอร์การควบคุมความเร็วในระบบควบคุมของเครื่องเพื่อให้ได้ RPM ที่ต้องการ

เอกสารและบันทึก

- เก็บรักษาบันทึกโดยละเอียดของกิจกรรมการสอบเทียบ รวมถึงวันที่ งานที่ดำเนินการ และการปรับเปลี่ยนใด ๆ

- ปฏิบัติตามตารางและแนวทางการสอบเทียบที่แนะนำของผู้ผลิต

- เก็บบันทึกของวัตถุที่ใช้ในการสอบเทียบที่ใช้และใบรับรองที่เกี่ยวข้อง

การจัดตำแหน่งเครื่อง CNC

การจัดตำแหน่งที่เหมาะสมเป็นสิ่งสำคัญสำหรับเครื่อง CNC (Computer Numerical Control) ในการทำงานอย่างถูกต้องและแม่นยำ ส่วนประกอบของเครื่องจักรที่ไม่ตรงแนว เช่น แกนหมุน ระบบเครื่องมือ และแกน อาจส่งผลให้เกิดข้อผิดพลาดและความไม่สอดคล้องกันในกระบวนการตัดเฉือน ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่อจัดตำแหน่งเครื่องจักร CNC:

การตรวจสอบสภาพเครื่อง

ก่อนทำการจัดเรียงเครื่อง ให้ตรวจสอบสภาพของเครื่อง รวมถึงสภาพของส่วนประกอบต่างๆ

- ตรวจสอบวิถีของเครื่องจักร ลีดสกรู และส่วนประกอบทางกลอื่นๆ เพื่อหาการสึกหรอและความเสียหาย

- ตรวจสอบสภาพของแกนหมุนและระบบเครื่องมือ

การจัดตำแหน่งของแกนหมุน

- แกนหมุนเป็นส่วนประกอบสำคัญที่ต้องจัดตำแหน่งให้ถูกต้อง

- ใช้เครื่องมือวัดที่มีความแม่นยำ เช่น ไดอัลอินดิเคเตอร์หรือเครื่องมือที่ใช้เลเซอร์ เพื่อวัดแนวแกนหมุน

- ปรับตำแหน่งของสปินเดิลและส่วนประกอบต่างๆ เช่น ตลับลูกปืน เพื่อให้ได้ตำแหน่งที่เหมาะสม

การตรวจสอบแกน

- ตรวจสอบการจัดตำแหน่งของแต่ละแกนของเครื่องเพื่อให้แน่ใจว่ามีการเคลื่อนไหวและการวางตำแหน่งที่แม่นยำ

- ใช้เครื่องมือการวัดที่แม่นยำเพื่อวัดค่าความเบี่ยงเบนในแต่ละแกนและทำการปรับแต่ง

- ตรวจสอบว่าแกนเคลื่อนที่เป็นเส้นตรงและอยู่ในแนวเดียวกับค่าความคลาดเคลื่อนที่กำหนด

การจัดตำแหน่งระบบเครื่องมือ

- ระบบเครื่องมือ รวมทั้งตัวจับยึดเครื่องมือและตัวเปลี่ยนเครื่องมือ จะต้องวางแนวอย่างถูกต้องเพื่อให้วางตำแหน่งเครื่องมือได้แม่นยำ

- ใช้เครื่องมือการวัดที่มีความแม่นยำเพื่อวัดการวางแนวของระบบเครื่องมือและทำการปรับเปลี่ยนหากจำเป็น

- ตรวจสอบว่าระบบเครื่องมืออยู่ในแนวเดียวกับแกนและสปินเดิลของเครื่องจักร

การทดสอบและการตรวจสอบ

- หลังจากจัดตำแหน่งเครื่องจักรแล้ว ให้ดำเนินการตัดทดสอบเพื่อให้แน่ใจว่าถูกต้องและแม่นยำ

- ใช้สิ่งประดิษฐ์สอบเทียบหรือเครื่องมือวัดอื่น ๆ เพื่อตรวจสอบการจัดตำแหน่งและความแม่นยำของเครื่อง

- ตรวจสอบประสิทธิภาพของเครื่องจักรในระหว่างการตัดเฉือนต่างๆ เพื่อให้มั่นใจในความเสถียรและความน่าเชื่อถือ

การบำรุงรักษาและการดูแล

- ตรวจสอบและบำรุงรักษาส่วนประกอบทางกลของเครื่องเป็นประจำเพื่อป้องกันการวางแนวผิดและการสึกหรอ

- ฝึกอบรมผู้ควบคุมเครื่องจักรให้รายงานความผิดปกติทันทีและดำเนินการบำรุงรักษาตามปกติ

- ปฏิบัติตามตารางและแนวทางการบำรุงรักษาที่แนะนำของผู้ผลิต

การจัดตำแหน่งที่เหมาะสมของเครื่องจักร CNC เป็นสิ่งจำเป็นสำหรับการดำเนินการตัดเฉือนที่ถูกต้องและแม่นยำ ผู้ปฏิบัติงานสามารถมั่นใจได้ว่าเครื่องจักรของตนจะผลิตชิ้นส่วนคุณภาพสูงได้อย่างสม่ำเสมอโดยมีข้อผิดพลาดและการทำงานซ้ำน้อยที่สุดโดยการปฏิบัติตามขั้นตอนการตั้งศูนย์ที่เหมาะสมและดำเนินการบำรุงรักษาตามปกติ

การหล่อลื่นเครื่องจักร CNC

การหล่อลื่นที่เหมาะสมเป็นสิ่งสำคัญสำหรับการทำงานของเครื่องจักร CNC (Computer Numerical Control) ที่ราบรื่นและมีประสิทธิภาพ สารหล่อลื่นช่วยลดแรงเสียดทาน ลดการสึกหรอ กระจายความร้อน และปกป้องส่วนประกอบของเครื่องจักรจากความเสียหาย การบำรุงรักษาการหล่อลื่นเป็นประจำช่วยยืดอายุการใช้งานของเครื่องจักรและรับประกันประสิทธิภาพสูงสุด ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่อหล่อลื่นเครื่องจักร CNC:

การเลือกใช้น้ำมันหล่อลื่น

- เลือกสารหล่อลื่นที่แนะนำโดยผู้ผลิตเครื่องจักรสำหรับส่วนประกอบและระบบเฉพาะ

- พิจารณาปัจจัยต่างๆ เช่น อุณหภูมิ ความเร็ว น้ำหนักบรรทุก และสภาพแวดล้อมเมื่อเลือกสารหล่อลื่น

- ใช้สารหล่อลื่นที่เหมาะสมสำหรับส่วนประกอบต่างๆ ของเครื่องจักร เช่น ตลับลูกปืนแกนหมุน รางนำ และบอลสกรู

ตารางการหล่อลื่น

- ปฏิบัติตามตารางการหล่อลื่นที่แนะนำของผู้ผลิตสำหรับส่วนประกอบแต่ละส่วนของเครื่องจักร

- กำหนดขั้นตอนการหล่อลื่นเป็นประจำตามการใช้งานเครื่องจักรและสภาพการใช้งาน

- คำนึงถึงปัจจัยต่างๆ เช่น ชั่วโมงการทำงาน ความเข้มข้นของการใช้งาน และสภาพแวดล้อม

จุดหล่อลื่น

- ระบุและทำเครื่องหมายจุดหล่อลื่นทั้งหมดบนเครื่อง รวมถึงพอร์ตน้ำมัน ข้อต่อจาระบี และอ่างเก็บน้ำ

- ตรวจสอบให้แน่ใจว่าสามารถเข้าถึงจุดหล่อลื่นทั้งหมดได้ง่ายและมองเห็นได้เพื่อการหล่อลื่นที่มีประสิทธิภาพ

วิธีการหล่อลื่น

- ใช้วิธีการหล่อลื่นที่เหมาะสมสำหรับแต่ละส่วนประกอบ เช่น อ่างน้ำมันเครื่อง ระบบละอองน้ำมัน หรือการใช้จาระบีแบบแมนนวล

- ปฏิบัติตามเทคนิคการหล่อลื่นที่เหมาะสม เช่น การใช้สารหล่อลื่นในปริมาณที่เหมาะสมและดูแลให้มีการกระจายอย่างสม่ำเสมอ

- ใช้ระบบหล่อลื่นอัตโนมัติ (หากมี) เพื่อการหล่อลื่นที่สม่ำเสมอและแม่นยำ

การประยุกต์ใช้น้ำมันหล่อลื่น

- ทำความสะอาดจุดหล่อลื่นก่อนลงน้ำมันหล่อลื่นเพื่อขจัดสิ่งสกปรก เศษผง และคราบน้ำมันหล่อลื่นเก่า

- ใช้อุปกรณ์สำหรับทาน้ำมันหล่อลื่นที่แนะนำ เช่น แปรง ปืนอัดจารบี หรือกระป๋องน้ำมัน เพื่อทาน้ำมันหล่อลื่นอย่างถูกต้อง

- ตรวจสอบให้แน่ใจว่าสารหล่อลื่นเข้าถึงพื้นที่ที่จำเป็นทั้งหมด เช่น ตลับลูกปืน เฟือง และพื้นผิวเลื่อน

ปริมาณน้ำมันหล่อลื่น

- ใช้น้ำมันหล่อลื่นในปริมาณที่เหมาะสมตามที่ผู้ผลิตเครื่องจักรกำหนด

- หลีกเลี่ยงการหล่อลื่นมากเกินไป เนื่องจากการหล่อลื่นมากเกินไปอาจทำให้เกิดการปนเปื้อนและอุดตันส่วนประกอบที่สำคัญ

- ตรวจสอบระดับน้ำมันหล่อลื่นอย่างสม่ำเสมอและเติมตามความจำเป็นเพื่อรักษาระดับการหล่อลื่นที่ต้องการ

คุณภาพน้ำมันหล่อลื่น

- ใช้น้ำมันหล่อลื่นคุณภาพสูงตรงตามมาตรฐานและข้อกำหนดของอุตสาหกรรม

- ตรวจสอบสภาพของน้ำมันหล่อลื่น เช่น ความหนืด ความสะอาด และระดับออกซิเดชัน และเปลี่ยนเมื่อจำเป็น

- จัดเก็บน้ำมันหล่อลื่นอย่างเหมาะสมเพื่อรักษาคุณภาพและประสิทธิภาพ

บันทึกการรักษา

- เก็บรักษาบันทึกโดยละเอียดเกี่ยวกับกิจกรรมการหล่อลื่น รวมถึงวันที่ น้ำมันหล่อลื่นที่ใช้ และจุดที่ทำการหล่อลื่น

- ติดตามการใช้น้ำมันหล่อลื่น รวมถึงปริมาณที่ใช้และเติมสต็อก

- ใช้บันทึกเป็นข้อมูลอ้างอิงสำหรับการบำรุงรักษาและการแก้ไขปัญหาการหล่อลื่นในอนาคต

การเปลี่ยนชิ้นส่วนเครื่องจักร CNC

เมื่อเวลาผ่านไป เครื่องจักร CNC (Computer Numerical Control) อาจต้องมีการเปลี่ยนชิ้นส่วนบางอย่างเนื่องจากการสึกหรอ ความเสียหาย หรือความจำเป็นในการอัพเกรด การเปลี่ยนชิ้นส่วนเครื่องจักร CNC อย่างรวดเร็วและแม่นยำเป็นสิ่งสำคัญเพื่อรักษาประสิทธิภาพของเครื่องจักรและลดเวลาหยุดทำงาน ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่อเปลี่ยนชิ้นส่วนเครื่องจักร CNC:

ระบุปัญหา

- วิเคราะห์เครื่องอย่างละเอียดเพื่อระบุส่วนที่ผิดพลาดหรือเสียหาย

- วิเคราะห์อาการ ข้อความแสดงข้อผิดพลาด หรือลักษณะการทำงานของเครื่องที่ผิดปกติเพื่อระบุปัญหา

- ใช้เครื่องมือวินิจฉัยและศึกษาเอกสารประกอบของเครื่องหรือแนวทางของผู้ผลิตสำหรับการแก้ไขปัญหา

แหล่งอะไหล่แท้

- ซื้อชิ้นส่วนอะไหล่จากซัพพลายเออร์ที่มีชื่อเสียงหรือจากผู้ผลิตเครื่องจักรโดยตรง

- ตรวจสอบให้แน่ใจว่าชิ้นส่วนนั้นเป็นของแท้และตรงตามข้อกำหนดของชิ้นส่วนดั้งเดิม

- พิจารณาปัจจัยต่างๆ เช่น คุณภาพ ความเข้ากันได้ และการรับประกันเมื่อเลือกชิ้นส่วนอะไหล่

การถอดประกอบและติดตั้ง

- ปฏิบัติตามขั้นตอนและคำแนะนำที่เหมาะสมในการถอดประกอบเครื่องและถอดชิ้นส่วนที่ชำรุดออก

- ใช้มาตรการป้องกันที่จำเป็นเพื่อป้องกันส่วนประกอบที่บอบบางและรับรองความปลอดภัยส่วนบุคคลระหว่างการถอดแยกชิ้นส่วน

- ติดตั้งชิ้นส่วนสำหรับเปลี่ยนอย่างระมัดระวัง โดยทำตามคำแนะนำของผู้ผลิตและข้อกำหนดแรงบิดที่แนะนำ

การสอบเทียบและการทดสอบ

- หลังจากเปลี่ยนชิ้นส่วนแล้ว ให้ปรับเทียบเครื่องเพื่อให้แน่ใจว่าการทำงานและการจัดตำแหน่งถูกต้อง

- ทำการปรับหรือจัดตำแหน่งที่จำเป็นเพื่อให้แน่ใจว่าถูกต้องและแม่นยำ

- ทำการทดสอบอย่างละเอียดเพื่อตรวจสอบว่าชิ้นส่วนที่เปลี่ยนได้แก้ไขปัญหาแล้วและเครื่องทำงานได้อย่างถูกต้อง

เอกสารและการเก็บบันทึก

- เก็บรักษาบันทึกรายละเอียดของชิ้นส่วนที่ถูกเปลี่ยน รวมถึงวันที่ หมายเลขชิ้นส่วน และข้อมูลซัพพลายเออร์

- เก็บบันทึกประวัติการบำรุงรักษาเครื่อง รวมถึงการเปลี่ยน ซ่อมแซม และอัปเกรดทั้งหมด

- ใช้เอกสารเป็นข้อมูลอ้างอิงสำหรับการบำรุงรักษาและการแก้ไขปัญหาในอนาคต

การบำรุงรักษาเชิงป้องกัน

- ตรวจสอบและบำรุงรักษาเครื่องเป็นประจำเพื่อระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะนำไปสู่ความล้มเหลวของชิ้นส่วน

- ปฏิบัติตามตารางการบำรุงรักษาเชิงป้องกันที่แนะนำของผู้ผลิตสำหรับเครื่องจักรและส่วนประกอบ

- เปลี่ยนชิ้นส่วนเชิงรุกตามการใช้งาน อายุการใช้งานที่คาดไว้ หรือช่องโหว่ที่ทราบ

การฝึกอบรมและการสนับสนุน

- ให้การฝึกอบรมแก่ผู้ควบคุมเครื่องจักรและเจ้าหน้าที่ซ่อมบำรุงเกี่ยวกับขั้นตอนการเปลี่ยนชิ้นส่วนที่เหมาะสม

- ให้การสนับสนุนทางเทคนิคอย่างต่อเนื่องและคำแนะนำเพื่อแก้ไขปัญหาที่อาจเกิดขึ้นระหว่างหรือหลังการเปลี่ยนชิ้นส่วน

- ส่งเสริมวัฒนธรรมการบำรุงรักษาเชิงรุกและกระตุ้นให้ผู้ปฏิบัติงานรายงานความผิดปกติในทันที

การปฏิบัติตามประเด็นสำคัญเหล่านี้และการทำงานร่วมกับซัพพลายเออร์ที่มีชื่อเสียงและช่างเทคนิคที่มีประสบการณ์ การเปลี่ยนชิ้นส่วนเครื่องจักร CNC สามารถทำได้อย่างมีประสิทธิภาพ การเปลี่ยนชิ้นส่วนที่ตรงเวลาและแม่นยำช่วยให้มั่นใจถึงประสิทธิภาพสูงสุดของเครื่องจักร ยืดอายุการใช้งาน และลดการหยุดชะงักของตารางการผลิต

การบริการแกนหมุนของเครื่องจักร CNC

แกนหมุนของเครื่องจักร CNC (Computer Numerical Control) มีบทบาทสำคัญในความแม่นยำและประสิทธิภาพของการตัดเฉือน เพื่อให้แน่ใจว่ามีฟังก์ชันการทำงานที่เหมาะสมและอายุการใช้งานที่ยาวนาน การบำรุงรักษาแกนหมุนของเครื่องจักร CNC อย่างสม่ำเสมอจึงเป็นสิ่งจำเป็น ต่อไปนี้เป็นประเด็นสำคัญบางประการที่ควรพิจารณาเมื่อพูดถึงการซ่อมบำรุงแกนหมุนของเครื่องจักร CNC:

การบำรุงรักษาเชิงป้องกัน

- การบำรุงรักษาตามกำหนดเวลาเป็นสิ่งสำคัญเพื่อหลีกเลี่ยงการหยุดทำงานโดยไม่คาดคิดและการซ่อมแซมที่มีค่าใช้จ่ายสูง

- สร้างตารางการบำรุงรักษาที่มีงานตรวจสอบและซ่อมบำรุงตามปกติ

- ปฏิบัติตามคำแนะนำของผู้ผลิตสำหรับช่วงเวลาและขั้นตอนการบำรุงรักษา

การทำความสะอาดและการหล่อลื่น

- ทำความสะอาดแกนหมุนเป็นประจำเพื่อขจัดเศษผง ฝุ่น และสารหล่อเย็นที่ตกค้างซึ่งอาจส่งผลต่อประสิทธิภาพการทำงาน

- ใช้สารทำความสะอาดที่เหมาะสมและเทคนิคที่แนะนำโดยผู้ผลิต

- หล่อลื่นส่วนประกอบแกนหมุนตามแนวทางที่กำหนดเพื่อให้การทำงานราบรื่นและป้องกันการสึกหรอ

การตรวจสอบสายพานและตลับลูกปืน

- ตรวจสอบสภาพของสายพานว่ามีร่องรอยการสึกหรอ รอยร้าว หรือความเสียหายหรือไม่ เปลี่ยนใหม่หากจำเป็น

- ตรวจสอบตลับลูกปืนเพื่อหาเสียง การสั่นสะเทือน หรือการสะสมความร้อนที่มากเกินไป ซึ่งอาจบ่งชี้ถึงความจำเป็นในการเปลี่ยนหรือปรับแต่ง

- จัดตำแหน่งและดึงสายพานอย่างเหมาะสมเพื่อรักษาระบบส่งกำลังที่เหมาะสม

การบำรุงรักษาระบบน้ำหล่อเย็น

- ทำความสะอาดและบำรุงรักษาระบบน้ำหล่อเย็นเป็นประจำเพื่อป้องกันการปนเปื้อนและการอุดตัน

- ตรวจสอบระดับน้ำหล่อเย็น ตัวกรอง และปั๊มเพื่อให้ทำงานได้อย่างถูกต้อง

- ตรวจสอบคุณภาพน้ำหล่อเย็นและเปลี่ยนเมื่อจำเป็นเพื่อรักษาสภาพการตัดที่เหมาะสมและป้องกันความเสียหายของสปินเดิล

Spindle Runout และความสมดุล

- วัดความเบี่ยงเบนของสปินเดิลโดยใช้เครื่องมือที่มีความแม่นยำเพื่อให้แน่ใจว่ามีศูนย์กลางและความแม่นยำ

- ปรับสมดุลของสปินเดิลหากพบว่ามีการสั่นสะเทือนมากเกินไปหรือตัดไม่สม่ำเสมอ

- แก้ไขปัญหาใด ๆ โดยทันทีเพื่อหลีกเลี่ยงความเสียหายที่อาจเกิดขึ้นกับแกนหมุนหรือชิ้นงาน

การตรวจสอบระบบไฟฟ้า

- ตรวจสอบการเชื่อมต่อไฟฟ้า สายไฟ และเซ็นเซอร์เพื่อหาสัญญาณของความเสียหายหรือการทำงานผิดปกติ

- ทดสอบมอเตอร์แกนหมุนและประสิทธิภาพของไดรฟ์เพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้อง

- ปรับเทียบระบบควบคุมความเร็วเพื่อรักษา RPM ของแกนหมุนที่แม่นยำ

ความช่วยเหลือจากผู้เชี่ยวชาญ

- จ้างช่างเทคนิคที่มีคุณสมบัติเหมาะสมหรือตัวแทนของผู้ผลิตเพื่อรับบริการหรือซ่อมแซมที่ซับซ้อน

- ฝึกอบรมผู้ปฏิบัติงานและเจ้าหน้าที่ซ่อมบำรุงเป็นประจำเกี่ยวกับขั้นตอนการจัดการและบำรุงรักษาที่เหมาะสม

- ขอคำแนะนำจากผู้เชี่ยวชาญสำหรับการแก้ไขปัญหานอกเหนือจากการบำรุงรักษาตามปกติ

การตรวจสอบระบบไฟฟ้าของเครื่อง CNC

ระบบไฟฟ้าของเครื่อง CNC เป็นส่วนประกอบสำคัญที่ส่งผลโดยตรงต่อประสิทธิภาพและความน่าเชื่อถือ จำเป็นต้องมีการตรวจสอบระบบไฟฟ้าอย่างสม่ำเสมอเพื่อให้มั่นใจถึงการทำงานที่ปลอดภัยและการทำงานที่เหมาะสมที่สุด ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่อดำเนินการตรวจสอบระบบไฟฟ้าสำหรับเครื่องจักร CNC:

การตรวจสอบด้วยสายตา

- เริ่มต้นด้วยการตรวจสอบส่วนประกอบไฟฟ้าด้วยสายตาเพื่อหาร่องรอยความเสียหาย เช่น สายไฟหลวม สายเคเบิลหลุดลุ่ย หรือขั้วต่อไหม้

- ตรวจสอบการเชื่อมต่อหรือขั้วต่อหลวมที่อาจส่งผลต่อการนำไฟฟ้า

- มองหาหลักฐานของความร้อนสูงเกินไป เช่น การเปลี่ยนสีหรือการละลายของส่วนประกอบ

พาวเวอร์ซัพพลาย

- ตรวจสอบให้แน่ใจว่าเครื่องได้รับแรงดันไฟฟ้าที่ถูกต้องและแหล่งจ่ายไฟมีความเสถียรและต่อสายดินอย่างเหมาะสม

- ตรวจสอบสายไฟหลักและการเชื่อมต่อเพื่อหาสัญญาณการสึกหรอหรือความเสียหายใดๆ

- ทดสอบการทำงานของเบรกเกอร์วงจรและฟิวส์เพื่อให้แน่ใจว่ามีการป้องกันที่เพียงพอ

ตู้คอนโทรล

- เปิดตู้ควบคุมและตรวจสอบส่วนประกอบภายใน เช่น แผงวงจร รีเลย์ และคอนแทคเตอร์

- มองหาสัญญาณของความร้อนสูงเกินไป เช่น รอยไหม้หรือกลิ่นฉนวนไหม้ที่รุนแรง

- ตรวจสอบว่าสายเคเบิลและขั้วต่อทั้งหมดยึดแน่นและติดฉลากอย่างถูกต้อง

ระบบมอเตอร์และระบบขับเคลื่อน

- ตรวจสอบมอเตอร์และไดรฟ์เพื่อหาสัญญาณของความเสียหาย เช่น สายไฟหลวมหรือแปรงที่ชำรุด

- ทดสอบการทำงานของมอเตอร์ไดรฟ์และตรวจสอบให้แน่ใจว่ามีการควบคุมการเคลื่อนไหวที่ราบรื่นและแม่นยำ

- วัดกระแสมอเตอร์เพื่อให้แน่ใจว่าอยู่ในช่วงที่กำหนดสำหรับการทำงานที่เหมาะสม

ระบบหยุดฉุกเฉิน

- ทดสอบปุ่มหยุดฉุกเฉินเพื่อให้แน่ใจว่าปุ่มทำงานอย่างถูกต้องและสามารถหยุดเครื่องได้ทันทีในกรณีฉุกเฉิน

- ตรวจสอบการเดินสายและการเชื่อมต่อของระบบหยุดฉุกเฉินว่ามีข้อบกพร่องหรือการเชื่อมต่อที่หลวมหรือไม่

การเชื่อมต่อการสื่อสาร

- ตรวจสอบอินเทอร์เฟซการสื่อสาร เช่น อีเทอร์เน็ตหรือพอร์ตอนุกรม เพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้อง

- ทดสอบการเชื่อมโยงการสื่อสารกับอุปกรณ์ภายนอก เช่น คอมพิวเตอร์หรือตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) เพื่อให้แน่ใจว่ามีการถ่ายโอนข้อมูลที่เหมาะสม

ระบบสายดิน

- ตรวจสอบว่ามีการติดตั้งและเชื่อมต่อระบบสายดินของเครื่องอย่างถูกต้อง

- ตรวจสอบความสมบูรณ์ของสายดินและการเชื่อมต่อเพื่อป้องกันอันตรายจากไฟฟ้าและให้แน่ใจว่ามีการลดสัญญาณรบกวนทางไฟฟ้า

การบำรุงรักษาปกติ

- จัดทำตารางการบำรุงรักษาระบบไฟฟ้าอย่างสม่ำเสมอ รวมถึงการทำความสะอาด การต่อสายให้แน่น และการตรวจสอบสายเคเบิล

- ปฏิบัติตามแนวทางของผู้ผลิตสำหรับขั้นตอนและช่วงเวลาการบำรุงรักษาที่แนะนำ

- ฝึกอบรมผู้ปฏิบัติงานและเจ้าหน้าที่ซ่อมบำรุงเกี่ยวกับความปลอดภัยทางไฟฟ้าและการจัดการเครื่อง CNC อย่างเหมาะสม

การบำรุงรักษาระบบหล่อเย็นสำหรับเครื่อง CNC

ระบบระบายความร้อนของเครื่องจักร CNC (Computer Numerical Control) มีบทบาทสำคัญในการรักษาอุณหภูมิการทำงานที่เหมาะสม ยืดอายุการใช้งานของเครื่องมือ และรับประกันความแม่นยำในการตัดเฉือน การบำรุงรักษาระบบทำความเย็นอย่างเหมาะสมเป็นสิ่งสำคัญเพื่อป้องกันความร้อนสูงเกินไป รักษาคุณภาพของน้ำหล่อเย็น และหลีกเลี่ยงความเสียหายที่อาจเกิดขึ้นกับเครื่อง ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่อพูดถึงการบำรุงรักษาระบบระบายความร้อนสำหรับเครื่องจักร CNC:

ทำความสะอาดปกติ

- ทำความสะอาดถังน้ำหล่อเย็น ตัวกรอง และช่องระบายความร้อนเป็นประจำเพื่อขจัดเศษเล็กเศษน้อย ชิป และกากตะกอน

- ใช้สารทำความสะอาดที่เหมาะสมและเทคนิคที่แนะนำโดยผู้ผลิตเครื่อง

- ล้างระบบเป็นระยะเพื่อให้แน่ใจว่าไม่มีสิ่งกีดขวางการไหลของน้ำหล่อเย็น

ความเข้มข้นของน้ำหล่อเย็น

- ตรวจสอบและรักษาความเข้มข้นของน้ำหล่อเย็นในระบบให้เหมาะสมตามข้อกำหนดของผู้ผลิต

- ทดสอบน้ำหล่อเย็นเป็นประจำโดยใช้เครื่องวัดการหักเหของแสงหรือชุดทดสอบเพื่อให้แน่ใจว่าเป็นไปตามระดับที่แนะนำ

- ปรับความเข้มข้นโดยเติมสารหล่อเย็นใหม่หรือน้ำตามความจำเป็น

ระบบการกรอง

- ตรวจสอบและทำความสะอาดตัวกรองน้ำหล่อเย็นเป็นประจำเพื่อขจัดสิ่งปนเปื้อนและป้องกันการอุดตัน

- เปลี่ยนตัวกรองตามระยะเวลาที่แนะนำหรือเมื่อตัวกรองสกปรกหรือเสียหายมากเกินไป

- พิจารณาใช้ตัวกรองคุณภาพสูงหรือตัวแยกแม่เหล็กเพื่อปรับปรุงประสิทธิภาพการกรอง

คุณภาพน้ำหล่อเย็น

- ตรวจสอบระดับค่า pH ความหนืด และองค์ประกอบทางเคมีของน้ำหล่อเย็นเพื่อให้แน่ใจว่ายังคงอยู่ในช่วงที่ยอมรับได้

- ทดสอบการเจริญเติบโตของแบคทีเรียหรือการปนเปื้อนที่อาจนำไปสู่กลิ่นเหม็นหรือประสิทธิภาพของน้ำหล่อเย็นเสื่อมลง

- เปลี่ยนสารหล่อเย็นหากแสดงสัญญาณการเสื่อมสภาพหรือไม่เป็นไปตามมาตรฐานประสิทธิภาพที่กำหนด

ปั๊มและอัตราการไหล

- ตรวจสอบปั๊มน้ำหล่อเย็นสำหรับการทำงานที่เหมาะสม ตรวจสอบการรั่วไหล เสียงผิดปกติ หรืออัตราการไหลที่ลดลง

- ทำความสะอาดหรือเปลี่ยนใบพัดของปั๊มหากสึกหรอหรือเสียหาย

- ตรวจสอบว่าอัตราการไหลของน้ำหล่อเย็นอยู่ในช่วงที่แนะนำเพื่อให้แน่ใจว่าการระบายความร้อนมีประสิทธิภาพ

การควบคุมอุณหภูมิน้ำหล่อเย็น

- ตรวจสอบระบบควบคุมอุณหภูมิ เช่น เครื่องทำความเย็นหรือเครื่องแลกเปลี่ยนความร้อน เพื่อรักษาอุณหภูมิน้ำหล่อเย็นให้อยู่ในช่วงที่กำหนด

- ตรวจสอบเซ็นเซอร์ วาล์ว และกลไกควบคุมเพื่อให้แน่ใจว่ามีการควบคุมอุณหภูมิที่ถูกต้อง

- ทำความสะอาดหรือเปลี่ยนครีบแลกเปลี่ยนความร้อนหากอุดตันด้วยสิ่งสกปรกหรือเศษเล็กเศษน้อย

การฝึกอบรมผู้ปฏิบัติงาน

- จัดให้มีการฝึกอบรมแก่ผู้ควบคุมเครื่องจักรเกี่ยวกับการจัดการน้ำหล่อเย็นอย่างเหมาะสม รวมถึงการเติม การปรับความเข้มข้น และการรายงานปัญหาที่เกี่ยวข้องกับน้ำหล่อเย็น

- ให้คำแนะนำแก่ผู้ปฏิบัติงานเกี่ยวกับสัญญาณของการเสื่อมสภาพของน้ำหล่อเย็นหรือระบบทำงานผิดปกติ และวิธีการตอบสนองอย่างเหมาะสม

- ส่งเสริมวัฒนธรรมการรักษาความสะอาดและบำรุงรักษาระบบน้ำหล่อเย็นเชิงรุกระหว่างผู้ปฏิบัติงาน

บริการควบคุมเครื่อง CNC และซอฟต์แวร์

การบำรุงรักษาระบบควบคุมและซอฟต์แวร์ CNC อย่างสม่ำเสมอเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุดและหลีกเลี่ยงปัญหาที่อาจเกิดขึ้น ต่อไปนี้เป็นประเด็นสำคัญบางประการที่ควรพิจารณาเมื่อต้องให้บริการการควบคุมเครื่องจักร CNC และซอฟต์แวร์:

ปรับปรุงซอฟต์แวร์

- อัปเดตซอฟต์แวร์ของเครื่อง CNC เป็นประจำเพื่อรับประโยชน์จากคุณสมบัติล่าสุด การแก้ไขจุดบกพร่อง และการปรับปรุงประสิทธิภาพ

- ปฏิบัติตามแนวทางและคำแนะนำของผู้ผลิตในการอัปเดตซอฟต์แวร์

- สร้างการสำรองข้อมูลเวอร์ชันซอฟต์แวร์ปัจจุบันของเครื่องก่อนดำเนินการอัปเดต

การสอบเทียบและการจัดตำแหน่ง

- ปรับเทียบและจัดตำแหน่งส่วนควบคุมเครื่อง CNC เป็นระยะเพื่อรักษาความถูกต้องและแม่นยำ

- ตรวจสอบและปรับแนวแกน การชดเชยเครื่องมือ และตำแหน่งศูนย์ของชิ้นงาน

- ตรวจสอบความถูกต้องของระบบโพรบ หากมี และปรับเทียบใหม่หากจำเป็น

สำรองและเรียกคืน

- สำรองพารามิเตอร์ที่สำคัญของเครื่อง การตั้งค่า และโปรแกรมอย่างสม่ำเสมอเพื่อป้องกันข้อมูลสูญหาย

- เก็บสำเนาสำรองหลายชุดไว้ในอุปกรณ์ภายนอกหรือที่เก็บข้อมูลบนคลาวด์เพื่อเพิ่มความปลอดภัย

- ทดสอบกระบวนการกู้คืนเป็นระยะเพื่อให้แน่ใจว่าการสำรองข้อมูลมีความน่าเชื่อถือและสามารถเข้าถึงได้

การตรวจสอบแผงควบคุม

- ตรวจสอบแผงควบคุมด้วยสายตาเพื่อหาร่องรอยความเสียหาย เช่น ปุ่มเสีย ขั้วต่อหลวม หรือไฟแสดงการทำงานผิดปกติ

- ทำความสะอาดแผงควบคุมและปุ่มเป็นประจำเพื่อขจัดฝุ่นหรือสิ่งสกปรกที่อาจส่งผลต่อการทำงาน

- ทดสอบการทำงานของแผงควบคุมโดยการตรวจสอบแต่ละปุ่ม สวิตช์ และจอแสดงผล

การเชื่อมต่อไฟฟ้า

- ตรวจสอบจุดต่อไฟฟ้าภายในตู้ควบคุมว่ามีสายไฟหลวมหรือสึกกร่อนหรือไม่

- ขันการเชื่อมต่อที่หลวมให้แน่น และเปลี่ยนสายเคเบิลหรือขั้วต่อที่เสียหาย

- ทำการตรวจสอบระบบไฟฟ้าอย่างละเอียดเพื่อให้แน่ใจว่ามีการต่อลงดินอย่างเหมาะสมและลดความเสี่ยงของไฟฟ้าขัดข้อง

การบำรุงรักษาอุปกรณ์อินพุต

- ตรวจสอบการทำงานของอุปกรณ์อินพุต เช่น แป้นพิมพ์ เมาส์ หรือหน้าจอสัมผัส

- ทำความสะอาดอุปกรณ์อินพุตเพื่อขจัดสิ่งสกปรกหรือสารตกค้างที่อาจรบกวนการทำงาน

- เปลี่ยนอุปกรณ์อินพุตที่ชำรุดหรือทำงานผิดปกติเพื่อรักษาการควบคุมที่ราบรื่นและแม่นยำ

การฝึกอบรมผู้ปฏิบัติงาน

- ให้ผู้ปฏิบัติงานได้รับการฝึกอบรมอย่างครอบคลุมเกี่ยวกับการควบคุมเครื่องจักร CNC และซอฟต์แวร์

- ทำความคุ้นเคยกับฟังก์ชัน เมนู และพารามิเตอร์ต่างๆ ของอินเทอร์เฟซการควบคุม

- แนะนำผู้ปฏิบัติงานเกี่ยวกับการใช้คุณสมบัติซอฟต์แวร์และเทคนิคการแก้ไขปัญหาอย่างเหมาะสม

การตรวจสอบระบบอย่างสม่ำเสมอ

- ดำเนินการตรวจสอบระบบเป็นระยะเพื่อระบุซอฟต์แวร์หรือปัญหาการควบคุมที่อาจเกิดขึ้น

- ตรวจสอบบันทึกข้อผิดพลาด สัญญาณเตือน และข้อความวินิจฉัยความผิดปกติใดๆ

- ทำการทดสอบวินิจฉัยระบบและปฏิบัติตามแนวทางของผู้ผลิตเพื่อแก้ไขปัญหาและแก้ไขปัญหา

การตรวจสอบความปลอดภัยของเครื่อง CNC

การรับรองความปลอดภัยของผู้ปฏิบัติงานและสถานที่ทำงานมีความสำคัญสูงสุดเมื่อทำงานกับเครื่องจักร CNC (Computer Numerical Control) ต่อไปนี้เป็นประเด็นสำคัญที่ควรพิจารณาเมื่อดำเนินการตรวจสอบความปลอดภัยของเครื่องจักร CNC:

ตู้เครื่อง

- ตรวจสอบตัวเครื่องเพื่อให้แน่ใจว่าไม่บุบสลาย แน่นหนาดี และปราศจากรอยร้าวหรือความเสียหายใดๆ

- ตรวจสอบว่าประตูทางเข้า แผง และอินเตอร์ล็อกนิรภัยทั้งหมดทำงานอย่างถูกต้อง

- ตรวจสอบการมองเห็นป้ายเตือน ฉลาก และปุ่มหยุดฉุกเฉินอย่างเหมาะสม

ระบบหยุดฉุกเฉิน

- ทดสอบปุ่มหยุดฉุกเฉินเพื่อให้แน่ใจว่าหยุดการทำงานของเครื่องทันทีเมื่อกด

- ตรวจสอบว่าระบบหยุดฉุกเฉินอยู่ในสภาพการทำงานที่เหมาะสมและผู้ปฏิบัติงานสามารถเข้าถึงได้ง่าย

- ฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับการใช้ปุ่มหยุดฉุกเฉินและตำแหน่งที่ถูกต้อง

ความปลอดภัยด้านไฟฟ้า

- ตรวจสอบส่วนประกอบทางไฟฟ้าว่ามีสายไฟเปิดอยู่ การเชื่อมต่อหลวม หรือฉนวนที่เสียหายหรือไม่

- ตรวจสอบให้แน่ใจว่าระบบไฟฟ้ามีการต่อลงดินอย่างเหมาะสมเพื่อลดความเสี่ยงจากไฟฟ้าช็อต

- หมั่นตรวจสอบเบรกเกอร์และฟิวส์ว่าอยู่ในสภาพใช้งานได้ปกติ

ความปลอดภัยของเครื่องมือและชิ้นงาน

- ตรวจสอบเครื่องมือ เช่น เครื่องมือตัดหรือแคลมป์ เพื่อหาความเสียหาย การสึกหรอ หรือการติดตั้งที่ไม่ถูกต้อง

- ตรวจสอบชิ้นงานเพื่อหาตำแหน่งที่ปลอดภัยและการยึดที่เหมาะสมเพื่อหลีกเลี่ยงการเคลื่อนย้ายระหว่างการตัดเฉือน

- ตรวจสอบการสึกหรอของเครื่องมือและเปลี่ยนเครื่องมือตามความจำเป็นเพื่อรักษาการตัดที่ปลอดภัยและมีประสิทธิภาพ

ไฟฉุกเฉิน

- ตรวจสอบให้แน่ใจว่าสถานที่ทำงานมีไฟฉุกเฉินเพียงพอในกรณีที่ไฟฟ้าดับหรือเหตุฉุกเฉินอื่นๆ

- ทดสอบไฟฉุกเฉินเป็นประจำเพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้องและส่องสว่างในพื้นที่ได้อย่างมีประสิทธิภาพ

ความปลอดภัยจากอัคคีภัย

- ตรวจสอบความพร้อมใช้งานและการทำงานของถังดับเพลิงในบริเวณใกล้เคียงกับเครื่อง CNC

- ฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับการใช้ถังดับเพลิงอย่างเหมาะสมและขั้นตอนการอพยพเมื่อเกิดไฟไหม้

- เคลียร์พื้นที่รอบ ๆ เครื่อง CNC ให้สะอาดจากวัสดุหรือเศษวัสดุที่ติดไฟได้

การฝึกอบรมและการรับรู้ของผู้ปฏิบัติงาน

- ให้การฝึกอบรมที่ครอบคลุมแก่ผู้ปฏิบัติงานเกี่ยวกับขั้นตอนการปฏิบัติงานที่ปลอดภัยและอันตรายที่อาจเกิดขึ้นเฉพาะกับเครื่อง CNC

- ส่งเสริมวัฒนธรรมของการตระหนักถึงความปลอดภัยและกระตุ้นให้ผู้ปฏิบัติงานรายงานข้อกังวลด้านความปลอดภัยทันที

- จัดการประชุมด้านความปลอดภัยเป็นประจำหรือการพูดคุยในกล่องเครื่องมือเพื่อจัดการหัวข้อด้านความปลอดภัยและเสริมแนวปฏิบัติที่ปลอดภัย

การปฏิบัติตามมาตรฐานความปลอดภัย

- ตรวจสอบให้แน่ใจว่าเครื่อง CNC เป็นไปตามมาตรฐานและข้อบังคับด้านความปลอดภัยที่เกี่ยวข้องในเขตอำนาจศาลที่ปฏิบัติงาน

- ติดตามการเปลี่ยนแปลงหรือการปรับปรุงมาตรฐานความปลอดภัยและรวมไว้ในการตรวจสอบความปลอดภัย

- ร่วมมือกับผู้เชี่ยวชาญด้านความปลอดภัยหรือที่ปรึกษา หากจำเป็น เพื่อให้แน่ใจว่ามีการปฏิบัติตามและแนวทางปฏิบัติที่ดีที่สุด

การทำความสะอาดเครื่อง CNC

การทำความสะอาดและบำรุงรักษาเครื่องจักร CNC อย่างสม่ำเสมอมีความสำคัญต่อประสิทธิภาพ ความแม่นยำ และอายุการใช้งานโดยรวม เมื่อปฏิบัติตามแนวทางการทำความสะอาดเหล่านี้ ผู้ปฏิบัติงานสามารถมั่นใจได้ว่าเครื่องจักร CNC ของตนยังคงอยู่ในสภาพที่เหมาะสม ลดเวลาหยุดทำงานให้เหลือน้อยที่สุด และเพิ่มผลผลิตสูงสุด

- การบำรุงรักษาเครื่อง CNC (Computer Numerical Control) ที่สะอาดและได้รับการดูแลเป็นอย่างดีเป็นสิ่งสำคัญสำหรับประสิทธิภาพสูงสุดและอายุการใช้งานที่ยาวนาน การทำความสะอาดเครื่องจักรเป็นประจำช่วยป้องกันการสะสมของเศษเล็กเศษน้อย ฝุ่น และเศษที่อาจนำไปสู่ปัญหาทางกลและความไม่ถูกต้องในการตัดเฉือน

- เริ่มต้นด้วยการปิดเครื่องและถอดปลั๊กออกจากแหล่งจ่ายไฟเพื่อความปลอดภัยในระหว่างกระบวนการทำความสะอาด

- เริ่มต้นด้วยการเอาเศษที่หลวม เศษเล็กเศษน้อย หรือของเหลวในการตัดออกจากพื้นที่ทำงานโดยใช้เครื่องดูดฝุ่นหรือแปรง ให้ความสนใจกับพื้นที่ที่ยากต่อการเข้าถึง เช่น ซอกหลืบและซอกมุม ซึ่งมักมีสิ่งสกปรกสะสมอยู่

- เช็ดพื้นผิวเครื่องด้วยผ้าสะอาดไม่เป็นขุยและน้ำยาซักผ้าอ่อนๆ หลีกเลี่ยงการใช้น้ำยาทำความสะอาดที่มีฤทธิ์กัดกร่อนซึ่งอาจทำให้พื้นผิวของเครื่องเสียหายได้ ทำความสะอาดพื้นผิวที่สัมผัสทั้งหมดอย่างละเอียด รวมทั้งโต๊ะ แกนหมุน ที่จับเครื่องมือ และกล่องหุ้ม

- ทำความสะอาดถังน้ำหล่อเย็นและเปลี่ยนน้ำมันหล่อเย็นเป็นประจำ น้ำมันตัดกลึงที่สกปรกหรือปนเปื้อนอาจส่งผลต่อประสิทธิภาพของเครื่องจักรและคุณภาพของผลิตภัณฑ์สำเร็จรูป

- ตรวจสอบตัวกรองและตะแกรงในระบบน้ำหล่อเย็น ระบบกรองอากาศ และระบบหล่อลื่น ทำความสะอาดหรือเปลี่ยนส่วนประกอบเหล่านี้ตามความจำเป็นเพื่อให้แน่ใจว่าการกรองและการไหลของของไหลเหมาะสม

- ให้ความสนใจเป็นพิเศษกับแกนหมุนของเครื่องและกลไกการเปลี่ยนเครื่องมือ ขจัดสิ่งสกปรกหรือสิ่งสะสมที่อาจรบกวนการทำงานที่ราบรื่น หล่อลื่นส่วนประกอบเหล่านี้ตามแนวทางของผู้ผลิตเพื่อรักษาประสิทธิภาพสูงสุด

- ตรวจสอบฝาครอบและที่สูบลมว่ามีร่องรอยความเสียหายหรือการสึกหรอหรือไม่ เปลี่ยนหากจำเป็นเพื่อป้องกันภายในเครื่องจากการปนเปื้อน

- สุดท้าย ตรวจสอบการเชื่อมต่อไฟฟ้า สายเคเบิล และสายไฟ ตรวจสอบให้แน่ใจว่าปลอดภัยและปราศจากความเสียหาย ทำความสะอาดแผงควบคุมและปุ่มต่างๆ ด้วยน้ำยาทำความสะอาดอ่อนๆ เพื่อขจัดคราบสกปรกต่างๆ

- รักษาตารางเวลาการทำความสะอาดและกิจกรรมการบำรุงรักษาเอกสารเป็นประจำ ซึ่งจะช่วยในการติดตามความถี่ในการทำความสะอาดและระบุปัญหาที่อาจเกิดขึ้นตั้งแต่เนิ่นๆ

การฝึกอบรมและการสนับสนุนเครื่อง CNC

ด้วยการให้การฝึกอบรมที่ครอบคลุมและการสนับสนุนอย่างต่อเนื่อง ผู้ปฏิบัติงานสามารถพัฒนาทักษะที่จำเป็นและความมั่นใจในการใช้งานเครื่องจักร CNC ได้อย่างมีประสิทธิภาพ พนักงานที่ผ่านการฝึกอบรมมาอย่างดีช่วยเพิ่มประสิทธิภาพการผลิต ลดเวลาหยุดทำงาน และผลผลิตคุณภาพสูงขึ้น

- การฝึกอบรมที่เหมาะสมและการสนับสนุนอย่างต่อเนื่องเป็นสิ่งสำคัญสำหรับผู้ปฏิบัติงานในการใช้เครื่องจักร CNC (Computer Numerical Control) อย่างมีประสิทธิภาพและเพิ่มศักยภาพสูงสุด โปรแกรมการฝึกอบรมช่วยให้ผู้ปฏิบัติงานมีความรู้และทักษะที่จำเป็นในการใช้งาน ตั้งโปรแกรม และแก้ไขปัญหาเครื่อง CNC

- เริ่มต้นด้วยการให้การฝึกอบรมที่ครอบคลุมเกี่ยวกับพื้นฐานของเทคโนโลยี CNC รวมถึงการทำความเข้าใจส่วนประกอบของเครื่องจักร เครื่องมือ และพื้นฐานการเขียนโปรแกรม รากฐานนี้ช่วยให้ผู้ปฏิบัติงานเข้าใจแนวคิดหลักและคำศัพท์ที่เกี่ยวข้องกับเครื่องจักร CNC

- แนะนำผู้ปฏิบัติงานเกี่ยวกับซอฟต์แวร์ CAD/CAM ที่ใช้สำหรับการออกแบบชิ้นส่วนและสร้างโปรแกรมการตัดเฉือน การฝึกอบรมเกี่ยวกับเครื่องมือซอฟต์แวร์เหล่านี้ช่วยให้ผู้ปฏิบัติงานสามารถตั้งโปรแกรมเครื่องจักร CNC ได้อย่างมีประสิทธิภาพและเพิ่มประสิทธิภาพกระบวนการตัดเฉือน

- จัดให้มีเซสชันการฝึกอบรมภาคปฏิบัติที่ผู้ปฏิบัติงานสามารถฝึกฝนการตั้งค่าเครื่องจักร การโหลดเครื่องมือ และการดำเนินการตัดเฉือน ประสบการณ์จริงนี้ช่วยสร้างความมั่นใจและความคุ้นเคยกับการทำงานของเครื่องจักร

- เน้นโปรโตคอลความปลอดภัยและแนวทางปฏิบัติที่ดีที่สุดในระหว่างการฝึกอบรม ผู้ปฏิบัติงานควรได้รับการฝึกอบรมเกี่ยวกับขั้นตอนการเริ่มต้นและปิดเครื่องที่เหมาะสม การจัดการเครื่องมือตัด และการใช้อุปกรณ์ป้องกันส่วนบุคคล (PPE) เพื่อให้แน่ใจว่ามีสภาพแวดล้อมการทำงานที่ปลอดภัย

- เสนอการฝึกอบรมเกี่ยวกับการบำรุงรักษาเครื่องจักรและการดูแลเชิงป้องกัน ผู้ปฏิบัติงานควรเรียนรู้วิธีตรวจสอบและบำรุงรักษาส่วนประกอบที่สำคัญ เช่น แกนหมุน ที่ปิดทาง และระบบหล่อลื่น เพื่อให้เครื่องจักรทำงานได้อย่างราบรื่น

- ให้การสนับสนุนอย่างต่อเนื่องผ่านคู่มือ เอกสาร และแหล่งข้อมูลออนไลน์ คู่มือผู้ใช้ที่ครอบคลุมซึ่งครอบคลุมการทำงานของเครื่อง ตัวอย่างการเขียนโปรแกรม คู่มือการแก้ไขปัญหา และขั้นตอนการบำรุงรักษาสามารถใช้เป็นข้อมูลอ้างอิงที่มีค่าสำหรับผู้ปฏิบัติงาน

- สร้างระบบสนับสนุนที่ผู้ปฏิบัติงานสามารถขอความช่วยเหลือและคำแนะนำเมื่อเผชิญกับความท้าทายหรือปัญหา ซึ่งอาจอยู่ในรูปแบบทีมสนับสนุนเฉพาะ สายด่วนด้านเทคนิค หรือฟอรัมออนไลน์ที่ผู้ปฏิบัติงานสามารถติดต่อกับผู้ใช้ CNC ที่มีประสบการณ์ได้

- ดำเนินการฝึกอบรมทบทวนเป็นระยะเพื่อเสริมสร้างความรู้และทักษะ เทคโนโลยี CNC พัฒนาไปตามกาลเวลา ดังนั้นการทำให้ผู้ปฏิบัติงานได้รับความก้าวหน้าและเทคนิคล่าสุดอยู่เสมอ จึงมั่นใจได้ว่าพวกเขาจะสามารถใช้ประโยชน์จากความสามารถของเครื่องจักรได้สูงสุด

- สนับสนุนให้ผู้ประกอบการเข้าร่วมกิจกรรมอุตสาหกรรม งานแสดงสินค้า และเวิร์กช็อปเพื่อเพิ่มพูนความรู้และสร้างเครือข่ายกับผู้เชี่ยวชาญในสายงานอื่นๆ กิจกรรมเหล่านี้เปิดโอกาสให้ได้เรียนรู้เกี่ยวกับเทคโนโลยีใหม่ๆ แบ่งปันประสบการณ์ และได้รับข้อมูลเชิงลึกเกี่ยวกับแนวทางปฏิบัติที่ดีที่สุด

ค่าบริการเครื่อง CNC

การทำความเข้าใจปัจจัยด้านต้นทุนที่เกี่ยวข้องกับบริการเครื่องจักร CNC เป็นสิ่งสำคัญสำหรับการจัดทำงบประมาณและการวางแผน

- ค่าบริการเครื่อง CNC (Computer Numerical Control) อาจแตกต่างกันไปขึ้นอยู่กับปัจจัยหลายประการ รวมถึงประเภทของบริการที่จำเป็น ความซับซ้อนของเครื่องจักร และอัตราของผู้ให้บริการ การทำความเข้าใจปัจจัยเหล่านี้มีความสำคัญอย่างยิ่งต่อการจัดทำงบประมาณและแผนการบำรุงรักษาที่คุ้มค่า

- การบำรุงรักษาเชิงป้องกันตามปกติเป็นบริการทั่วไปสำหรับเครื่องจักร CNC โดยทั่วไปจะรวมถึงงานต่างๆ เช่น การตรวจสอบ การทำความสะอาด การหล่อลื่น และการสอบเทียบ ค่าใช้จ่ายในการบำรุงรักษาเชิงป้องกันมีตั้งแต่ไม่กี่ร้อยถึงหลายพันดอลลาร์ต่อปี ขึ้นอยู่กับขนาดและความซับซ้อนของเครื่องจักร

- การซ่อมแบบฉุกเฉินหรือแบบไม่ได้กำหนดเวลาเป็นอีกลักษณะหนึ่งของบริการเครื่อง CNC ที่อาจส่งผลต่อต้นทุน การซ่อมแซมเหล่านี้มักจะคาดไม่ถึงและต้องการการดูแลโดยทันทีเพื่อลดเวลาหยุดทำงานให้เหลือน้อยที่สุด ค่าใช้จ่ายจะขึ้นอยู่กับความรุนแรงของปัญหา ความพร้อมของชิ้นส่วนสำหรับเปลี่ยน และความเชี่ยวชาญที่จำเป็นในการแก้ไขปัญหา การซ่อมแซมฉุกเฉินอาจมีตั้งแต่ไม่กี่ร้อยถึงหลายพันดอลลาร์

- ผู้ให้บริการบางรายเสนอสัญญาบริการหรือแผนการบำรุงรักษาที่ครอบคลุมทั้งการบำรุงรักษาเชิงป้องกันตามปกติและการซ่อมฉุกเฉิน สัญญาเหล่านี้ช่วยประหยัดค่าใช้จ่ายและความอุ่นใจด้วยบริการที่รวดเร็วและลดความเสี่ยงของค่าใช้จ่ายที่ไม่คาดคิด ต้นทุนของสัญญาบริการจะแตกต่างกันไปตามปัจจัยต่างๆ เช่น อายุของเครื่องจักร ความซับซ้อน และระดับความคุ้มครองที่มีให้

- อะไหล่และวัสดุสิ้นเปลืองเป็นค่าใช้จ่ายเพิ่มเติมที่ต้องพิจารณาเมื่อให้บริการเครื่องจักร CNC ส่วนประกอบต่างๆ เช่น มอเตอร์ เซ็นเซอร์ สายพาน และตลับลูกปืนอาจต้องเปลี่ยนเมื่อเวลาผ่านไป ราคาของชิ้นส่วนเหล่านี้จะขึ้นอยู่กับยี่ห้อ รุ่น และความพร้อมใช้งานของเครื่อง ขอแนะนำให้รักษาสินค้าคงคลังของชิ้นส่วนอะไหล่ที่ใช้กันทั่วไปเพื่อลดเวลาหยุดทำงานและลดค่าขนส่ง

- การเยี่ยมชมบริการนอกสถานที่อาจมีค่าใช้จ่ายเพิ่มเติม เช่น ค่าเดินทาง ค่าที่พัก และค่าช่างเทคนิค ค่าใช้จ่ายเหล่านี้อาจแตกต่างกันไปขึ้นอยู่กับตำแหน่งของเครื่องและนโยบายของผู้ให้บริการ อาจมีตัวเลือกการวินิจฉัยและแก้ไขปัญหาระยะไกล ซึ่งช่วยลดความจำเป็นในการเยี่ยมชมสถานที่และค่าใช้จ่ายที่เกี่ยวข้อง

- ขอแนะนำให้ขอใบเสนอราคาจากผู้ให้บริการหลายรายเพื่อเปรียบเทียบต้นทุนและบริการที่มีให้ พิจารณาชื่อเสียง ประสบการณ์ และความเชี่ยวชาญของผู้ให้บริการ ตลอดจนเวลาตอบสนองและความพร้อมสำหรับสถานการณ์เร่งด่วน

- การลงทุนในการบำรุงรักษาเป็นประจำและการซ่อมแซมอย่างทันท่วงทีสามารถช่วยลดต้นทุนระยะยาวได้ การละเลยการบำรุงรักษาอาจทำให้เครื่องเสียบ่อยขึ้น อายุการใช้งานเครื่องลดลง และเพิ่มค่าใช้จ่ายในการซ่อมแซม

สรุป

การบริการเครื่องจักร CNC เป็นสิ่งสำคัญเพื่อให้แน่ใจว่าเครื่องจักรเหล่านี้ทำงานได้อย่างมีประสิทธิภาพและประสิทธิผล ผู้ให้บริการเครื่องจักร CNC นำเสนอบริการที่หลากหลายในการบำรุงรักษา ซ่อมแซม และอัปเกรดเครื่องจักรเหล่านี้เพื่อให้แน่ใจว่าตอบสนองความต้องการของธุรกิจการผลิต การบำรุงรักษา การตรวจสอบ และการซ่อมแซมเป็นประจำมีความสำคัญอย่างยิ่งในการป้องกันการหยุดทำงานและลดความเสี่ยงของการซ่อมแซมที่มีราคาแพง ด้วยการลงทุนในบริการเครื่องจักร CNC ธุรกิจสามารถมั่นใจได้ว่าพวกเขาจะเพิ่มศักยภาพของเครื่องจักร CNC และปรับปรุงประสิทธิภาพโดยรวม