Nye udviklinger inden for plastsprøjtestøbning

Plastsprøjtestøbning som en fremstillingsteknik har eksisteret i årtier. Nye sprøjtestøbningstendenser driver imidlertid denne metode fremad og bringer nye og hidtil usete fordele til de virksomheder, der vælger den.

Find ud af, hvad de nye sprøjtestøbningstendenser er for de kommende år, og hvordan din virksomhed kan drage fordel af at anvende dem.

Hvordan har plastsprøjtestøbning udviklet sig?

Mens plastik har eksisteret siden 1850'erne, var det først i 1870'erne, at mere fleksible typer plast blev opfundet. Som et resultat blev sprøjtestøbningsprocesser udviklet. Siden da har en række fremskridt skubbet mulighederne inden for plastsprøjtestøbning yderligere:

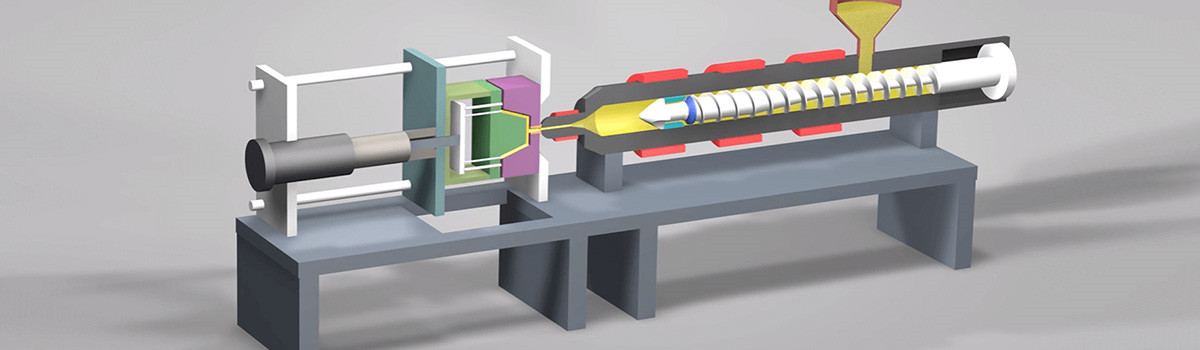

Opfindelsen af skruesprøjtestøbemaskiner betød, at sprøjtehastigheden blev nemmere kontrolleret, så det endelige produkt også præsenterede en højere kvalitet. Denne proces tillod også brugen af blandede materialer, hvilket åbnede døren for brug af farvet og genbrugsplast.

Gasassisterede skruemaskiner har også gjort det muligt at skabe mere komplekse, mere fleksible og stærkere produkter. Denne metode betød også, at de økonomiske omkostninger faldt, da produktionstid, spild og produktets vægt alt sammen er blevet minimeret.

Mere komplekse forme eksisterer nu takket være computerstøttet fremstilling, designere kan nu generere mere komplicerede former (de kan have flere sektioner eller være mere detaljerede og præcise).

Gas-assisteret sprøjtestøbning

I denne form for sprøjtestøbning assisteres den typiske smeltede plastindsprøjtning af indsprøjtning af trykgas i formen - nitrogen bruges almindeligvis til denne proces. Gassen danner en boble, der skubber plastikken mod enderne af formen; således, når boblen udvider sig, udfyldes forskellige sektioner. Der er flere former for støbning, der anvendes i plastindustrien, og som adskiller sig fra den position, hvor gassen indsprøjtes, når polymeren støbes.

Mere specifikt kan gas sprøjtes ind gennem en dyse i maskinen eller direkte ind i formens hulrum under konstant tryk eller volumen. Nogle af disse metoder er beskyttet af patenter; derfor bør der indgås ordentlige licensaftaler for at bruge dem.

Skumsprøjtestøbning

Denne teknik giver en effektiv, overkommelig måde at opnå høj modstand og stivhed i strukturelle dele. Ud over denne fordel har strukturelle skumdele en overlegen termisk isolering, en større kemisk resistens og forbedrede elektriske og akustiske egenskaber. Disse dele involverer en skumkerne mellem to lag; denne kerne opnås ved at opløse en inert gas i harpiksen og lade den udvide sig, når gas-plastopløsningen sprøjtes ind i støbeformens hulrum. Hvor kan vi finde dele fremstillet gennem skumsprøjtestøbning? Denne proces bruges i køretøjspaneler som et alternativ til at reducere delvægten.

Tyndvægget sprøjtestøbning

Den vigtigste teknologiske innovation i dette tilfælde er relateret til slutresultatet: en sektion med meget tynde vægge.

Den største vanskelighed ved denne proces er at bestemme, hvilken bredde væggen skal have for at blive betragtet som en "tynd væg". Som en generel regel, når komponenter med bredder under en halv millimeter (1/50th af en tomme) fremstilles, anses de for at have tynde vægge.

Fordelene forbundet med reduktionen af væggens bredde er meget værdsat og eftertragtet i dag.

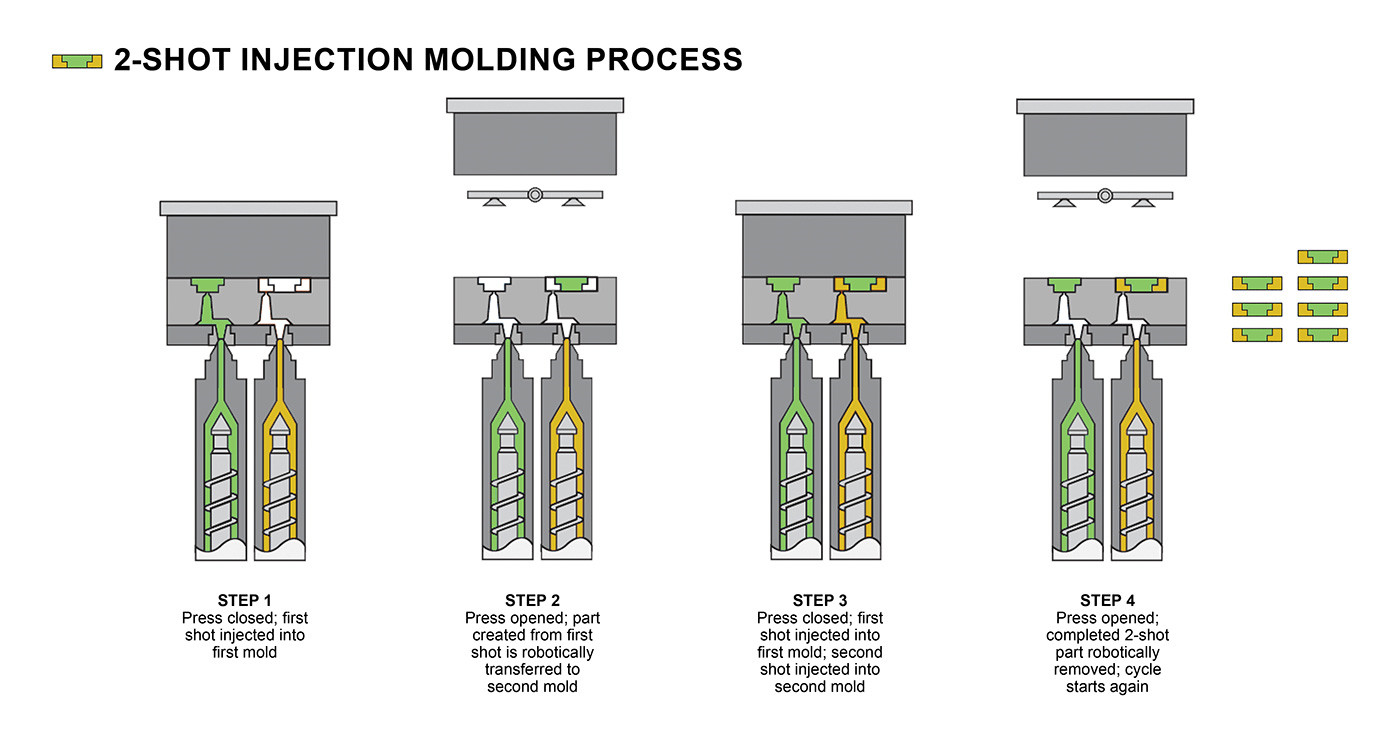

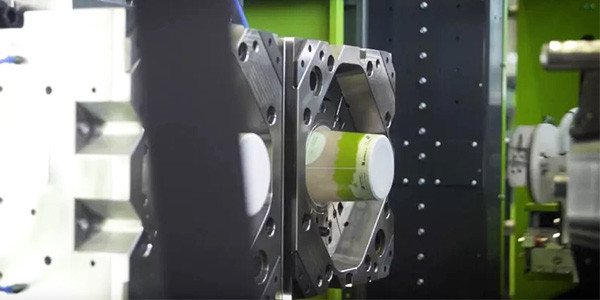

Multikomponent sprøjtestøbning

Også kendt som sprøjtestøbning eller overinjektion, da dette projekt involverer overstøbning af en hård eller blød polymer over et basismateriale (substrat), som generelt er en plastisk eller metallisk komponent.

Samlet set kan denne teknologi defineres som indsprøjtning af mere end én komponent eller materiale i en samme form og som en del af en enkelt proces, hvilket muliggør en kombination af to, tre eller flere materialer med forskellige farver, teksturer og former.

Hvad er fordelene ved sprøjtestøbning af flere materialer?

Sprøjtestøbning af flere materialer muliggør fremstilling af komplekse dele, der kan dannes af forskellige typer plast. Den største fordel ved denne plastinjektionsproces er, at der kan opnås dele med høj mekanisk, termisk og kemisk resistens.

Plastsprøjtestøbningstendenser for det næste år

Bæredygtighed i plastsprøjtestøbning

Plastsprøjtestøbeindustrien tilpasser sig hurtigt til nye bæredygtighedsværdier og regler, især i en tid, hvor plastindustrien i stigende grad overvåges og reguleres. Således peger nye sprøjtestøbningstendenser mod:

Brugen af 100 % genanvendelige plastmaterialer, der også er sikre og miljøneutrale.

Undersøgelse af alternativer til at reducere COXNUMX-fodaftrykket under fremstilling. Dette kan omfatte anvendelse af vedvarende energikilder og arbejde for at minimere energitab under fremstillingsprocesser

Samtidig skal virksomhederne garantere, at skiftet mod bæredygtige modeller ikke går på kompromis med produktkvaliteten, herunder produkternes mekaniske og fysiske egenskaber.

Øget efterspørgsel efter letvægtsmaterialer

Letvægtsmaterialer udmønter sig ofte i mindre økonomiske omkostninger (såsom dem, der er involveret i transport), såvel som færre energiomkostninger (f.eks. i autodele). Letvægtsmaterialer i medicinsk udstyr kan også forbedre patienternes resultater.

Skræddersyede løsninger til plastsprøjtestøbning

Søgningen efter mere omkostningseffektive muligheder inden for plastsprøjtestøbning har også ført til prioritering af skræddersyede løsninger, da flere og flere virksomheder indser, at deres ROI stiger, når deres tekniske dele er specialfremstillet til at passe til deres specifikke behov.

Automatisering af plastsprøjtestøbning og nye teknologier

Forskellige muligheder for automatiseringssoftware samt introduktionen af AI, Machine Learning og avanceret analyse skubber mulighederne for plastsprøjtestøbning yderligere.

Disse teknologier giver mulighed for minimeret nedetid og fejlfunktioner i udstyr, udvikling af forudsigelige vedligeholdelsesprogrammer og hurtigere produktionscyklusser. Samtidig giver ny software virksomheder mulighed for at simulere sprøjtestøbningscyklusser under designprocessen og teste for problemer såsom uregelmæssige fyldningsmønstre. Dette udmønter sig i at korrigere problemer, før du går videre til produktionsprocessen, hvilket sparer tid og penge.