लो वॉल्यूम इंजेक्शन मोल्डिंग - लो वॉल्यूम मैन्युफैक्चरिंग सर्विस

लो-वॉल्यूम इंजेक्शन मोल्डिंग (कम वॉल्यूम मैन्युफैक्चरिंग सर्विस) का लाभ कैसे उठाएं

उत्पादन लागत को कम करने और मांग की अस्थिरता को कम करने के लिए ऑन-डिमांड मैन्युफैक्चरिंग का उपयोग करें

चाहे आप एक जीवन रक्षक चिकित्सा उपकरण या उच्च-उड़ान वाले ड्रोन को डिजाइन कर रहे हों, $100,000 या अधिक का निवेश करना—अक्सर बहुत अधिक—उच्च मात्रा वाले स्टील टूलिंग में एक अंतर्निहित वित्तीय जोखिम है जो बड़े पैमाने पर उत्पादन के लिए एक कदम के साथ आता है। जब आप अपने स्टील टूल के तैयार होने का इंतजार करते हैं तो जोखिम को कम करना महीनों का निष्क्रिय समय होता है, जब आप पार्ट डिजाइन की पुनरावृत्ति कर सकते हैं या यहां तक कि राजस्व उत्पन्न करने वाले उत्पादों का उत्पादन भी कर सकते हैं। एक बेहतर तरीका है: ऑन-डिमांड मैन्युफैक्चरिंग।

ऑन-डिमांड मैन्युफैक्चरिंग (कम वॉल्यूम इंजेक्शन मोल्डिंग) क्या है?

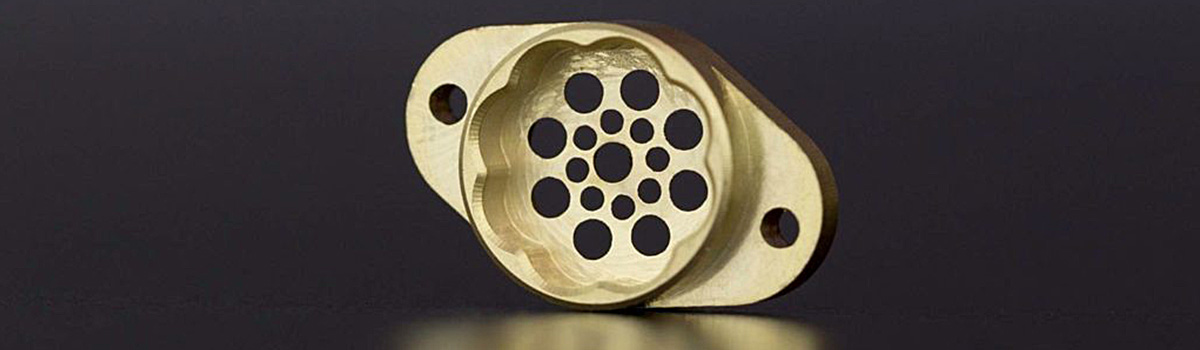

डीजेमोल्डिंग में, इंजेक्शन मोल्डिंग के साथ हमारी ऑन-डिमांड, कम मात्रा में उत्पादन की पेशकश - जो एल्यूमीनियम टूलिंग का उपयोग करती है - सैकड़ों-हजारों अंत-उपयोग वाले ढाले भागों का उत्पादन करने का एक तेज़, लागत प्रभावी तरीका है।

इस प्रक्रिया का उपयोग अपने उत्पादों के लिए प्राथमिक उत्पादन विधि के रूप में करें। ऑन-डिमांड मैन्युफैक्चरिंग भी ढाले हुए पुर्जों के प्रोटोटाइप से कम मात्रा में उत्पादन की ओर बढ़ने का एक शानदार तरीका है। DJmolding वास्तव में एक पूर्ण-सेवा निर्माण प्रदाता है। लो-वॉल्यूम रन आपको पार्ट डिज़ाइन को मान्य करने में मदद कर सकता है और मांग के अनुसार केवल भागों के उत्पादन के साथ इन्वेंट्री ओवरहेड का प्रबंधन कर सकता है। इसके अलावा, भले ही आपको अंततः प्लास्टिक के पुर्जों के बड़े पैमाने पर उत्पादन में स्थानांतरित करने की आवश्यकता हो, फिर भी आप स्टील टूलिंग के साथ पूंजीगत व्यय करने से पहले एक पुल के रूप में हमारे लागत प्रभावी एल्यूमीनियम टूलिंग का उपयोग कर सकते हैं। अंत में, यह ऑन-डिमांड दृष्टिकोण आपकी आपूर्ति श्रृंखला को भी अनुकूलित करता है, जिससे यह मांग की अस्थिरता को प्रबंधित करने में अधिक कुशल हो जाता है।

महत्वपूर्ण-से-गुणवत्ता सुविधाओं को कॉल करें

जब आप हमारे ऑन-डिमांड निर्माण विकल्प का उपयोग करते हैं, तो आप अपने हिस्से के डिजाइन में उन आयामों को इंगित करने में सक्षम होंगे जो भाग के कार्य के लिए सबसे महत्वपूर्ण हैं। अपने 3D CAD मॉडल में इन क्रिटिकल-टू-क्वालिटी (CTQ) सुविधाओं को कॉल करके, आप आश्वस्त हो सकते हैं कि ऑर्डर किए गए पुर्जे मॉडल के अनुरूप हैं। इसके अलावा, इसका मतलब है कि अगली बार जब आप उन पुर्जों को ऑर्डर करते हैं, तो हम आपके सीटीक्यू विनिर्देशों का पालन करने वाले सुसंगत, दोहराने योग्य भागों के निर्माण के लिए उन सटीक चरणों का पालन कर सकते हैं।

निरीक्षण इस CTQ प्रक्रिया के प्रमुख भाग हैं। तदनुसार, हमारी एप्लिकेशन इंजीनियरिंग टीम आपके मॉडल की समीक्षा करेगी और आपको एक इंस्पेक्शन स्टेटमेंट ऑफ़ वर्क (ISOW) ईमेल करेगी, जिससे आपको पता चल जाएगा कि आपने जिन सुविधाओं को घेरा है उनमें सहनशीलता और मोल्डेबिलिटी के साथ कोई समस्या है या नहीं। एक बार जब हम ISOW भेज देते हैं, तो हम आपके ऑर्डर का निर्माण और निरीक्षण करते हैं।

एक बार जब हम मोल्डिंग प्रक्रिया के विकास को पूरा कर लेते हैं, जो सुनिश्चित करता है कि हमारे पास गुणवत्ता वाले पुर्जे बनाने के लिए एक सुसंगत और दोहराने योग्य प्रक्रिया है, तो हम एक स्वचालित समन्वय-मापने वाली मशीन (सीएमएम) का उपयोग करके उपकरण से पहले तीन शॉट्स का निरीक्षण करेंगे, और आपको तीन प्रदान करेंगे। -पार्ट फर्स्ट आर्टिकल इंस्पेक्शन (FAI) रिपोर्ट, और एक प्रक्रिया क्षमता रिपोर्ट।

DJmolding लो वॉल्यूम इंजेक्शन मोल्डिंग सेवा से आपूर्ति श्रृंखला लचीलापन प्राप्त करें

इन दिनों, जैसा कि हम सभी एक वैश्विक महामारी को नेविगेट करना जारी रखते हैं, आपूर्ति श्रृंखला संबंधी विचार महत्वपूर्ण हैं। ऑन-डिमांड मैन्युफैक्चरिंग अप्रोच आपको अधिक फुर्तीला सप्लाई चेन बनाने में मदद कर सकती है:

* किसी न्यूनतम आदेश मात्रा (एमओक्यू) के बिना मांग पर भागों की खरीद

* ऑन-डिमांड सोर्सिंग के साथ इन्वेंट्री लागत और वेयरहाउसिंग खर्च कम करना

* बैक-ऑर्डर पर जाए बिना मांग की अस्थिरता में वृद्धि को प्रबंधित करना

* घरेलू और वैश्विक शिपिंग देरी के जोखिम को कम करना

* डाउनटाइम को कम करना और जब बड़े पैमाने पर उपकरणों की मरम्मत की जा रही हो तो स्टॉक खत्म होने के जोखिम को कम करना

डीजेमोल्डिंग का कम मात्रा में उत्पादन

यह एक विशेष सेवा है जो पूर्ण उत्पादन-गुणवत्ता वाले पुर्जों की पेशकश करती है, लेकिन उपयोग की जाने वाली प्रक्रिया के आधार पर मात्रा आमतौर पर 10,000 पीस या उससे कम तक सीमित होती है। हमारी कम मात्रा वाली मोल्डिंग, जिसे शॉर्ट रन भी कहा जाता है, की निगरानी और नियंत्रण किया जाता है ताकि आपको मोल्ड डिज़ाइन और निर्माण के सभी पहलुओं का आश्वासन दिया जा सके। इस प्रकार का उत्पादन छोटे और मध्यम आकार के व्यवसायों या छोटे बैच के निर्माण के लिए आदर्श है।

विनिर्माण उद्योग में कम मात्रा में निर्माण एक बिल्कुल नया क्षेत्र है जो पुर्जों, उत्पादों और सामग्रियों को तीसरे पक्ष को आउटसोर्स करने के बारे में है।

यह आपकी कंपनी को उत्पादन पहलू पर अधिक ध्यान केंद्रित करने की अनुमति देता है जबकि छोटे व्यवसाय उत्पादों के डिजाइन और ब्रांडिंग को संभालते हैं। यह बढ़ती प्रवृत्ति हर उद्योग में प्रचलित होगी क्योंकि छोटे व्यवसाय अन्य कंपनियों को आउटसोर्सिंग करके और लागत कम करके अपना व्यवसाय बढ़ाना चाहते हैं।

डीजेमोल्डिंग की स्मॉल वॉल्यूम इंजेक्शन मोल्डिंग

बहुत से लोग एक ही वाक्य में "चीन" और "मोल्डिंग" शब्द सुनते हैं और वे सबसे खराब मान लेते हैं। वे सस्ते, निम्न-गुणवत्ता वाले उत्पादों के बारे में सोचते हैं जो घटिया निर्माण प्रथाओं का उपयोग करके बनाए जाते हैं जो श्रमिकों के जीवन को जोखिम में डालते हैं।

लेकिन हमेशा ऐसा नहीं होता।

चीन से डीजेमोल्डिंग का निर्यात के लिए गुणवत्ता वाले सामान का उत्पादन करने का एक लंबा इतिहास रहा है। वास्तव में, दुनिया के कुछ बेहतरीन उत्पाद चीन से आते हैं! और जब प्लास्टिक इंजेक्शन मोल्डिंग की बात आती है, तो चीन वास्तव में दुनिया के सबसे परिष्कृत देशों में से एक है।

इंजेक्शन मोल्डिंग प्लास्टिक के पुर्जों और उपकरणों के निर्माण का एक लोकप्रिय तरीका है। DJmolding कम मात्रा में इंजेक्शन मोल्ड बनाने के लिए एक अच्छा निर्माता है क्योंकि श्रम की लागत संयुक्त राज्य या यूरोप की तुलना में बहुत कम है। डीजेमोल्डिंग में केवल 1,000 टुकड़ों की न्यूनतम ऑर्डर मात्रा (एमओक्यू) होती है और लीड समय 3-4 सप्ताह तक कम होता है। यह उन छोटी कंपनियों के लिए बेहद मददगार हो सकता है जो अपनी खुद की उत्पाद लाइन के साथ शुरुआत करना चाहती हैं लेकिन टूलींग और उत्पादन लागत में बहुत पैसा निवेश नहीं करना चाहती हैं।

तो आपको कैसे पता चलेगा कि आप किसी विश्वसनीय आपूर्तिकर्ता के साथ काम कर रहे हैं? आपको विवरण देखने की जरूरत है

न्यूनतम आदेश मात्रा (MOQ) - एक प्रतिष्ठित आपूर्तिकर्ता आपसे मिलने या आपके उत्पाद को देखने का मौका मिलने से पहले आपसे एक बड़े ऑर्डर के लिए नहीं पूछेगा। इसके बजाय, हम यह सुनिश्चित करना चाहेंगे कि आप अपने प्रोजेक्ट में बहुत अधिक समय या पैसा लगाने से पहले उसके बारे में गंभीर हैं।

लीड टाइम - सर्वश्रेष्ठ आपूर्तिकर्ताओं के पास तेजी से लीड समय होगा ताकि वे आपके उत्पाद को जितनी जल्दी हो सके वितरित कर सकें (और फिर भी गुणवत्ता मानकों को पूरा करें)।

बड़े पैमाने पर उत्पादन करने वाले प्लास्टिक उत्पादों के लिए इंजेक्शन मोल्डिंग एक लोकप्रिय विनिर्माण प्रक्रिया है, लेकिन क्या होगा यदि आपको अपने प्रोजेक्ट के लिए कम संख्या में भागों की आवश्यकता है? यहीं पर कम मात्रा में इंजेक्शन मोल्डिंग आती है। यह बैंक को तोड़े बिना प्लास्टिक के हिस्सों के एक छोटे बैच का उत्पादन करने का एक लागत प्रभावी तरीका है। इस ब्लॉग पोस्ट में, हम कम वॉल्यूम इंजेक्शन मोल्डिंग के लाभों और अनुप्रयोगों के बारे में जानेंगे, यह उच्च वॉल्यूम इंजेक्शन मोल्डिंग से कैसे भिन्न है, और यह आपके व्यवसाय को कैसे लाभ पहुंचा सकता है।

कम वॉल्यूम इंजेक्शन मोल्डिंग को समझना

कम मात्रा में इंजेक्शन मोल्डिंग एक विनिर्माण प्रक्रिया है जो कम मात्रा में प्लास्टिक भागों के उत्पादन की अनुमति देती है। यह उन कंपनियों के लिए एक कुशल और लागत प्रभावी समाधान है जिन्हें छोटे उत्पादन की आवश्यकता होती है या जिनका बजट सीमित होता है।

- कम मात्रा में इंजेक्शन मोल्डिंग की प्रक्रिया एक मोल्ड बनाने से शुरू होती है। आमतौर पर, निर्माता स्टील या एल्यूमीनियम से मोल्ड बनाते हैं और प्लास्टिक भाग के वांछित आकार को प्राप्त करने के लिए इसे डिज़ाइन करते हैं। इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, निर्माता मोल्ड के दो हिस्सों को एक साथ रखते हैं: गुहा और कोर।

- इंजेक्शन मोल्डिंग होने से पहले, प्लास्टिक सामग्री को गर्म किया जाता है और एक अलग कक्ष में पिघलाया जाता है। वांछित तापमान तक पहुंचने पर निर्माता उच्च दबाव के तहत प्लास्टिक को मोल्ड में इंजेक्ट करते हैं। प्लास्टिक गुहा को भर देता है और सांचे का आकार ले लेता है।

- प्लास्टिक के ठंडा और जमने के बाद, निर्माता मोल्ड खोलते हैं और तैयार हिस्से को बाहर निकाल देते हैं। कम मात्रा में इंजेक्शन मोल्डिंग के लिए चक्र का समय अपेक्षाकृत कम है, जो अन्य विनिर्माण प्रक्रियाओं की तुलना में तेजी से उत्पादन की अनुमति देता है।

- कम मात्रा में इंजेक्शन मोल्डिंग कई फायदे प्रदान करती है। सबसे पहले, यह उच्च परिशुद्धता और दोहराव के साथ जटिल और जटिल भागों के उत्पादन को सक्षम करेगा। जिन उद्योगों को ऑटोमोटिव, इलेक्ट्रॉनिक्स और चिकित्सा उपकरणों जैसे जटिल घटकों की आवश्यकता होती है, उनके लिए यह विकल्प चुनना फायदेमंद होगा।

- इसके अतिरिक्त, कम मात्रा में इंजेक्शन मोल्डिंग पारंपरिक उच्च-मात्रा उत्पादन विधियों की तुलना में लागत बचत प्रदान करती है। चूंकि टूलींग में प्रारंभिक निवेश कम है, यह छोटे व्यवसायों या स्टार्टअप के लिए अधिक सुलभ है। यह तेजी से समय-समय पर बाजार में पहुंचने में भी सक्षम बनाता है, क्योंकि टूलींग के लिए लीड समय कम होता है।

- कम मात्रा वाले इंजेक्शन मोल्डिंग का एक अन्य लाभ इसका लचीलापन है। यह महत्वपूर्ण अतिरिक्त लागतों के बिना डिज़ाइन संशोधनों और पुनरावृत्तियों की अनुमति देता है। यही कारण है कि प्रारंभिक चरण के दौरान अपेक्षित डिज़ाइन परिवर्तनों से उत्पाद विकास और प्रोटोटाइप को काफी लाभ होता है।

- इसके फायदों के बावजूद, कम मात्रा में इंजेक्शन मोल्डिंग की कुछ सीमाएँ हैं। जैसा कि नाम से पता चलता है, यह उच्च मात्रा में उत्पादन के लिए उपयुक्त नहीं है। टूलींग और सेटअप की उच्च लागत के कारण प्रति भाग लागत बड़े पैमाने पर उत्पादन विधियों से अधिक हो सकती है। इसलिए, यह छोटे से मध्यम उत्पादन के लिए अधिक उपयुक्त है।

- कम मात्रा में इंजेक्शन मोल्डिंग में सामग्री का चयन भी एक विचार है। उच्च मात्रा वाली उत्पादन प्रक्रियाओं की तुलना में सीमित सामग्री विकल्प उपलब्ध हैं। हालाँकि, ABS, पॉलीकार्बोनेट, नायलॉन और पॉलीप्रोपाइलीन सहित कई थर्मोप्लास्टिक सामग्रियों का अभी भी उपयोग किया जा सकता है।

- कम मात्रा में उत्पादन के लिए एक अनुभवी और जानकार इंजेक्शन मोल्डिंग निर्माता के साथ काम करना महत्वपूर्ण है। वे सर्वोत्तम परिणाम सुनिश्चित करने के लिए सामग्री चयन, मोल्ड डिज़ाइन और प्रक्रिया अनुकूलन का मार्गदर्शन कर सकते हैं।

कम वॉल्यूम इंजेक्शन मोल्डिंग के लाभ

कम मात्रा में इंजेक्शन मोल्डिंग छोटी से मध्यम उत्पादन आवश्यकताओं वाली कंपनियों के लिए कई फायदे प्रदान करती है। इस विनिर्माण प्रक्रिया के कुछ प्रमुख लाभों में शामिल हैं:

लागत प्रभावी उत्पादन

- पारंपरिक उच्च-मात्रा उत्पादन विधियों की तुलना में टूलींग में कम प्रारंभिक निवेश। छोटे व्यवसायों या स्टार्टअप के लिए सुलभ।

- टूलींग के लिए कम लीड समय के कारण तेजी से बाजार में पहुंचने का समय, जिससे कुल उत्पादन लागत कम हो जाती है।

जटिल और सटीक हिस्से

- यह प्रक्रिया उच्च परिशुद्धता और दोहराव के साथ जटिल और जटिल भागों के उत्पादन को सक्षम बनाती है। ऑटोमोटिव, इलेक्ट्रॉनिक्स और चिकित्सा उपकरणों जैसे उद्योगों के लिए आदर्श, जिन्हें जटिल घटकों की आवश्यकता होती है।

- यह प्रक्रिया सख्त सहनशीलता और डिज़ाइन में बारीक विवरण शामिल करने की अनुमति देती है।

डिजाइन लचीलापन

- यह प्रक्रिया महत्वपूर्ण अतिरिक्त लागतों के बिना आसान डिज़ाइन संशोधनों और पुनरावृत्तियों की अनुमति देती है।

- उत्पाद विकास और प्रोटोटाइपिंग के लिए विशेष रूप से फायदेमंद, जहां शुरुआती चरणों के दौरान डिज़ाइन समायोजन और परिशोधन मानक होते हैं।

सामग्री की बहुमुखी प्रतिभा

- यह प्रक्रिया एबीएस, पॉलीकार्बोनेट, नायलॉन और पॉलीप्रोपाइलीन सहित विभिन्न थर्मोप्लास्टिक सामग्री प्रदान करती है।

- अंतिम उत्पाद की विशिष्ट आवश्यकताओं और वांछित गुणों को पूरा करता है।

तेज़ उत्पादन चक्र

- यह प्रक्रिया अपेक्षाकृत कम चक्र समय का दावा करती है, जिससे अन्य विनिर्माण प्रक्रियाओं की तुलना में तेजी से उत्पादन संभव हो पाता है।

- परियोजना की कड़ी समय सीमा को पूरा करने या बाजार की मांग का शीघ्रता से जवाब देने में सहायक।

- उत्पादकता बढ़ाता है और त्वरित टर्नअराउंड समय प्रदान करता है।

अपशिष्ट और पर्यावरणीय प्रभाव में कमी

- यह प्रक्रिया केवल आवश्यक मात्रा में प्लास्टिक का उपयोग करके भौतिक अपशिष्ट को कम करती है।

- यह प्रक्रिया उच्च मात्रा में उत्पादन विधियों की तुलना में ऊर्जा की खपत और उत्सर्जन को कम करती है।

- पर्यावरण के अनुकूल विनिर्माण विकल्प।

गुणवत्ता और स्थिरता

- यह प्रक्रिया सुसंगत आयामों और गुणों के साथ उच्च गुणवत्ता वाले भागों को सुनिश्चित करती है।

- यह प्रक्रिया तापमान, दबाव और शीतलन चर पर उत्कृष्ट नियंत्रण प्रदान करती है।

- उन उद्योगों में विश्वसनीय जहां उत्पाद प्रदर्शन और विश्वसनीयता महत्वपूर्ण कारक हैं।

अनुकूलन और वैयक्तिकरण

- यह प्रक्रिया उत्पादों के अनुकूलन और वैयक्तिकरण का अवसर प्रदान करती है।

- विशिष्ट ग्राहक आवश्यकताओं के अनुरूप अद्वितीय भागों का उत्पादन।

- यह प्रक्रिया उत्पाद भेदभाव और ग्राहक संतुष्टि को बढ़ाती है।

जोखिम शमन और बाजार परीक्षण

- यह प्रक्रिया नए उत्पाद विकास या बाज़ार परीक्षण के लिए एक कम जोखिम वाला विकल्प है।

- यह प्रक्रिया परीक्षण, सत्यापन और बाज़ार प्रतिक्रिया के लिए सीमित भागों का उत्पादन करती है।

- बड़ी मात्रा में उन हिस्सों में निवेश करने के जोखिम को कम करता है जिनमें संशोधन की आवश्यकता हो सकती है या जो बाजार की मांगों को पूरा नहीं करते हैं।

कम वॉल्यूम बनाम उच्च वॉल्यूम इंजेक्शन मोल्डिंग

आप विभिन्न उत्पादन आवश्यकताओं के अनुरूप इंजेक्शन मोल्डिंग, एक बहुमुखी विनिर्माण प्रक्रिया को अपना सकते हैं। इंजेक्शन मोल्डिंग के दो सामान्य रूप कम मात्रा और उच्च मात्रा हैं। आइए इन दोनों दृष्टिकोणों की तुलना करें और उनके अंतरों का पता लगाएं:

कम मात्रा इंजेक्शन मोल्डिंग

- यह छोटी से मध्यम उत्पादन आवश्यकताओं वाली कंपनियों के लिए उपयुक्त है।

- लागत प्रभावी उत्पादन प्रदान करता है, जिससे यह छोटे व्यवसायों या स्टार्टअप के लिए सुलभ हो जाता है।

- इस प्रक्रिया में उच्च मात्रा में उत्पादन की तुलना में टूलींग में कम प्रारंभिक निवेश की आवश्यकता होती है।

- टूलींग के लिए कम समय के कारण तेजी से बाजार में पहुंचने की अनुमति मिलती है, जिससे कुल उत्पादन लागत कम हो जाती है।

- यह प्रक्रिया उच्च परिशुद्धता और दोहराव के साथ जटिल और जटिल भागों के उत्पादन को सक्षम बनाती है।

- डिज़ाइन लचीलापन प्रदान करता है, जिससे महत्वपूर्ण अतिरिक्त लागत के बिना आसान डिज़ाइन संशोधन और पुनरावृत्ति की अनुमति मिलती है।

- विशिष्ट आवश्यकताओं को पूरा करने के लिए थर्मोप्लास्टिक सामग्रियों की एक विस्तृत श्रृंखला की पेशकश करते हुए, सामग्री की बहुमुखी प्रतिभा का समर्थन करता है।

- अन्य विनिर्माण प्रक्रियाओं की तुलना में तेज़ उत्पादन चक्र प्रदान करता है, जिससे उत्पादकता में वृद्धि और कम टर्नअराउंड समय में योगदान होता है।

- केवल आवश्यक मात्रा में प्लास्टिक का उपयोग करके भौतिक अपशिष्ट को कम करता है, जिससे पर्यावरणीय प्रभाव कम होता है।

- उन उद्योगों में जहां उत्पाद प्रदर्शन और विश्वसनीयता महत्वपूर्ण है, लगातार आयामों और गुणों के साथ उच्च गुणवत्ता वाले भागों को सुनिश्चित करना महत्वपूर्ण है।

- विशिष्ट ग्राहक आवश्यकताओं के अनुरूप अद्वितीय भागों के उत्पादन की अनुमति देते हुए, अनुकूलन और वैयक्तिकरण विकल्प प्रदान करता है।

- नए उत्पाद विकास और बाजार परीक्षण के दौरान जोखिमों को कम करता है, जिससे कंपनियों को पूर्ण पैमाने पर उत्पादन करने से पहले सत्यापन और प्रतिक्रिया के लिए सीमित मात्रा में भागों का उत्पादन करने की अनुमति मिलती है।

उच्च मात्रा इंजेक्शन मोल्डिंग

- बड़े पैमाने पर उत्पादन की आवश्यकता वाली कंपनियों के लिए उपयुक्त।

- उच्च उत्पादन मात्रा में टूलींग और मोल्ड्स में अधिक प्रारंभिक निवेश शामिल होता है।

- टूलींग के लिए अधिक समय की आवश्यकता होती है, जिससे बाजार में आने का समय बढ़ सकता है।

- यह पैमाने की अर्थव्यवस्थाओं के कारण लागत लाभ प्रदान करता है, क्योंकि उच्च मात्रा बड़ी इकाइयों पर निश्चित लागत फैलाती है।

- यह प्रक्रिया कम समय में बड़े हिस्सों के कुशल उत्पादन को सक्षम बनाती है।

- उच्च मांग वाले उत्पादों और स्थापित बाजार उपस्थिति वाले उद्योगों के लिए आदर्श।

- यह कम मात्रा वाले इंजेक्शन मोल्डिंग की तुलना में सामग्री विकल्पों की एक संकीर्ण श्रृंखला की पेशकश कर सकता है।

- उत्पादन क्षमता को अनुकूलित करने और अपशिष्ट को कम करने के लिए सावधानीपूर्वक योजना और पूर्वानुमान की आवश्यकता है।

- यह प्रक्रिया उच्च-मात्रा उत्पादन प्रक्रिया के दौरान लगातार गुणवत्ता नियंत्रण और विशिष्टताओं के पालन का समर्थन करती है।

- सीमित डिज़ाइन लचीलापन प्रदान करता है, क्योंकि डिज़ाइन परिवर्तन में महत्वपूर्ण अतिरिक्त लागत लग सकती है।

कम वॉल्यूम इंजेक्शन मोल्डिंग के अनुप्रयोग

कम मात्रा में इंजेक्शन मोल्डिंग एक बहुमुखी विनिर्माण प्रक्रिया है जिसका विभिन्न उद्योगों में अनुप्रयोग होता है। लागत प्रभावी उत्पादन, डिज़ाइन लचीलापन और अनुकूलन विकल्प प्रदान करने की इसकी क्षमता इसे कई अनुप्रयोगों के लिए उपयुक्त बनाती है। आइए कम मात्रा वाले इंजेक्शन मोल्डिंग के कुछ विशिष्ट अनुप्रयोगों का पता लगाएं:

मोटर वाहन उद्योग

- ऑटोमोटिव इंटीरियर, एक्सटीरियर और अंडर-द-हुड अनुप्रयोगों के लिए जटिल और सटीक घटकों का उत्पादन।

- कस्टम डैशबोर्ड पैनल, ट्रिम टुकड़े, नॉब और स्विच का निर्माण।

- विशिष्ट भौतिक गुणों के साथ विशेष ऑटोमोटिव भागों का प्रोटोटाइप और उत्पादन।

- वाहन एचवीएसी सिस्टम के लिए एयर वेंट, डक्ट और कनेक्टर का निर्माण।

इलेक्ट्रॉनिक्स और इलेक्ट्रिकल उद्योग

- स्मार्टफोन, टैबलेट और लैपटॉप जैसे उपभोक्ता इलेक्ट्रॉनिक्स के लिए जटिल घटकों का उत्पादन।

- इलेक्ट्रॉनिक उपकरणों के लिए कनेक्टर्स, हाउसिंग और बाड़ों का निर्माण।

- विभिन्न बनावट और रंगों के साथ कीपैड, बटन और स्विच का अनुकूलन।

- औद्योगिक उपकरणों के लिए विद्युत कनेक्टर और सॉकेट का उत्पादन।

- माइक्रोइलेक्ट्रोमैकेनिकल सिस्टम (एमईएमएस) उपकरणों का प्रोटोटाइप और उत्पादन।

चिकित्सा और स्वास्थ्य उद्योग

- सिरिंज बैरल, IV कनेक्टर और सर्जिकल उपकरण जैसे चिकित्सा उपकरण घटकों का निर्माण।

- चिकित्सा उपकरणों और नैदानिक उपकरणों के लिए अनुकूलित भागों का उत्पादन।

- चिकित्सा प्रत्यारोपण और प्रोस्थेटिक्स के लिए जैव-संगत भागों का प्रोटोटाइप और उत्पादन।

- दवा वितरण उपकरणों और पैकेजिंग घटकों का उत्पादन।

- कस्टम ट्रे, ऑर्थोडॉन्टिक एलाइनर्स और सर्जिकल गाइड जैसे दंत उत्पादों का निर्माण।

उपभोक्ता वस्तुओं

- उपभोक्ता उत्पादों जैसे खिलौने, घरेलू उपकरण और व्यक्तिगत देखभाल वस्तुओं का अनुकूलन।

- ब्रांडिंग तत्वों के साथ अद्वितीय पैकेजिंग डिजाइन का उत्पादन।

- छोटे पैमाने पर आउटपुट का विनिर्माण सीमित संस्करण उत्पादों या विशिष्ट बाजारों के लिए चलता है।

- घरेलू सजावट की वस्तुओं के लिए जटिल और सजावटी घटकों का उत्पादन।

- अनुकूलित प्रचारात्मक उत्पादों और उपहारों का निर्माण।

औद्योगिक उपकरण

- औद्योगिक मशीनरी और उपकरणों के लिए विशेष भागों का प्रोटोटाइप और उत्पादन।

- टूलींग घटकों, जिग्स और फिक्स्चर का विनिर्माण।

- विशिष्ट आवश्यकताओं को पूरा करने के लिए औद्योगिक उपकरण भागों का अनुकूलन।

- हेवी-ड्यूटी अनुप्रयोगों के लिए टिकाऊ और उच्च प्रदर्शन वाले घटकों का उत्पादन।

- मशीनरी के लिए सुरक्षा कवर, गार्ड और माउंट का निर्माण।

खेल और मनोरंजन

- हैंडल, ग्रिप्स और सुरक्षात्मक गियर जैसे उपकरण घटकों का उत्पादन।

- साइकिल, कयाक और अन्य खेल के सामान के लिए कस्टम पार्ट्स का निर्माण।

- फिटनेस उपकरणों के लिए विशेष घटकों का निर्माण।

- आउटडोर मनोरंजक उत्पादों के लिए घटकों का प्रोटोटाइप और उत्पादन।

उद्योग जो कम मात्रा में इंजेक्शन मोल्डिंग से लाभान्वित होते हैं

कम मात्रा में इंजेक्शन मोल्डिंग चिकित्सा उपकरणों, एयरोस्पेस, ऑटोमोटिव, इलेक्ट्रॉनिक्स, उपभोक्ता वस्तुओं, औद्योगिक उपकरण, प्रोटोटाइप, विशेष उत्पादों और प्रतिस्थापन भागों सहित कई उद्योगों के लिए महत्वपूर्ण लाभ प्रदान करता है। यह बहुमुखी विनिर्माण प्रक्रिया छोटी मात्रा में लागत प्रभावी उत्पादन की सुविधा प्रदान करती है, जिससे अनुकूलन, नवाचार और कुशल उत्पाद विकास संभव हो पाता है।

- चिकित्सा उपकरण:कम मात्रा में इंजेक्शन मोल्डिंग सटीक विशिष्टताओं के साथ अनुकूलित चिकित्सा उपकरणों और घटकों के उत्पादन के लिए आदर्श है। यह छोटी मात्रा में लागत प्रभावी उत्पादन की अनुमति देता है, जिससे चिकित्सा निर्माताओं को रोगी की विविध आवश्यकताओं को पूरा करने में सक्षम बनाया जाता है।

- एयरोस्पेस:एयरोस्पेस उद्योग को उच्च परिशुद्धता और सख्त गुणवत्ता मानकों वाले जटिल भागों की आवश्यकता होती है। कम मात्रा में इंजेक्शन मोल्डिंग हल्के, टिकाऊ घटकों के उत्पादन, वजन कम करने और विमान में ईंधन दक्षता में सुधार करने में सक्षम बनाता है।

- मोटर वाहन:कम मात्रा में इंजेक्शन मोल्डिंग प्रोटोटाइप और विशेष ऑटोमोटिव भागों के उत्पादन के लिए मूल्यवान है। यह निर्माताओं को पूर्ण पैमाने पर उत्पादन से पहले इष्टतम प्रदर्शन और कार्यक्षमता सुनिश्चित करते हुए डिजाइनों को जल्दी से दोहराने और परिष्कृत करने की अनुमति देता है।

- इलेक्ट्रॉनिक्स:कनेक्टर्स और केसिंग जैसे जटिल भागों के उत्पादन के लिए कम मात्रा में इंजेक्शन मोल्डिंग से इलेक्ट्रॉनिक्स उद्योग को लाभ होता है। यह प्रक्रिया इलेक्ट्रॉनिक्स विनिर्माण की तेज़ गति वाली प्रकृति को समायोजित करते हुए, छोटे बैचों के कुशल उत्पादन को सक्षम बनाती है।

- उपभोक्ता वस्तुओं: अद्वितीय डिजाइन और सुविधाओं के साथ अनुकूलित उपभोक्ता सामान बनाने के लिए कम मात्रा में इंजेक्शन मोल्डिंग फायदेमंद है। यह छोटी मात्रा में तेजी से उत्पादन करने में सक्षम बनाता है, जिससे उपभोक्ता की प्राथमिकताओं को पूरा करने के लिए बाजार परीक्षण और अनुकूलन की सुविधा मिलती है।

- औद्योगिक उपकरण: कम मात्रा में इंजेक्शन मोल्डिंग औद्योगिक उपकरण घटकों, जैसे गियर, वाल्व और हाउसिंग का उत्पादन करती है। यह प्रक्रिया औद्योगिक अनुप्रयोगों की विशिष्ट आवश्यकताओं को पूरा करते हुए, छोटी मात्रा में लागत प्रभावी विनिर्माण की अनुमति देती है।

- प्रोटोटाइपिंग और उत्पाद विकास: कंपनियां प्रोटोटाइपिंग और उत्पाद विकास चरणों में कम मात्रा वाले इंजेक्शन मोल्डिंग का व्यापक रूप से उपयोग करती हैं। यह बड़े पैमाने पर उत्पादन से पहले डिज़ाइन सत्यापन, परीक्षण और शोधन को सक्षम करते हुए, कार्यात्मक प्रोटोटाइप का उत्पादन करने का एक लागत प्रभावी तरीका प्रदान करता है।

- विशेषता उत्पाद: कई विशिष्ट उद्योगों को विशेष भागों की आवश्यकता होती है जो बड़ी मात्रा में उत्पादित नहीं होते हैं। कम मात्रा में इंजेक्शन मोल्डिंग विशिष्ट बाजार मांगों को पूरा करते हुए इन अद्वितीय घटकों को कुशलतापूर्वक बनाने के लिए एक व्यवहार्य समाधान प्रदान करता है।

- प्रतिस्थापन भागों:कम मात्रा में इंजेक्शन मोल्डिंग विभिन्न उद्योगों के लिए प्रतिस्थापन भागों के निर्माण के लिए फायदेमंद है। यह छोटी मात्रा में ऑन-डिमांड उत्पादन की अनुमति देता है, जिससे बड़ी सूची की आवश्यकता के बिना महत्वपूर्ण घटकों की स्थिर आपूर्ति सुनिश्चित होती है।

कम वॉल्यूम इंजेक्शन मोल्डिंग में प्रयुक्त सामग्री के प्रकार

कम मात्रा में इंजेक्शन मोल्डिंग विभिन्न विनिर्माण आवश्यकताओं को समायोजित करने के लिए विभिन्न सामग्रियों का उपयोग करती है।

- thermoplastics: कम मात्रा वाले इंजेक्शन मोल्डिंग में थर्मोप्लास्टिक्स सबसे अधिक उपयोग की जाने वाली सामग्री है। उनके गुणों में महत्वपूर्ण परिवर्तन किए बिना उन्हें कई बार पिघलाया, ठंडा किया जा सकता है और दोबारा पिघलाया जा सकता है। थर्मोप्लास्टिक्स के उदाहरणों में पॉलीइथाइलीन (पीई), पॉलीप्रोपाइलीन (पीपी), पॉलीस्टाइनिन (पीएस), और पॉली कार्बोनेट (पीसी) शामिल हैं।

- इलास्टोमर्स:इलास्टोमर्स, जिन्हें रबर जैसी सामग्री के रूप में भी जाना जाता है, कम मात्रा में इंजेक्शन मोल्डिंग में लचीले घटकों का उत्पादन करते हैं। वे उत्कृष्ट लोच, लचीलापन और प्रभाव प्रतिरोध प्रदान करते हैं। मानक इलास्टोमर्स में सिलिकॉन, पॉलीयुरेथेन (पीयू), और थर्मोप्लास्टिक इलास्टोमर्स (टीपीई) शामिल हैं।

- इंजीनियरिंग प्लास्टिक:इंजीनियरिंग प्लास्टिक उच्च प्रदर्शन वाली सामग्रियां हैं जो असाधारण यांत्रिक, थर्मल और रासायनिक गुणों का प्रदर्शन करती हैं। उद्योग अपने मजबूत और टिकाऊ भागों के लिए इनका व्यापक रूप से उपयोग करते हैं। कम मात्रा में इंजेक्शन मोल्डिंग में आमतौर पर उपयोग किए जाने वाले कुछ इंजीनियरिंग प्लास्टिक एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (ABS), नायलॉन (PA), पॉलीइथाइलीन टेरेफ्थेलेट (PET), और पॉलीऑक्सीमेथिलीन (POM) हैं।

- बायोडिग्रेडेबल और टिकाऊ सामग्री: स्थिरता पर बढ़ते जोर के साथ, कम मात्रा में इंजेक्शन मोल्डिंग में बायोडिग्रेडेबल और टिकाऊ सामग्रियों का भी उपयोग किया जाता है। ये सामग्रियां नवीकरणीय संसाधनों से प्राप्त की जा सकती हैं और पर्यावरणीय लाभ प्रदान करती हैं। उदाहरणों में पॉलीलैक्टिक एसिड (पीएलए), जैव-आधारित पॉलीथीन (पीई), और जैव-आधारित पॉलीप्रोपाइलीन (पीपी) शामिल हैं।

- धातु और सिरेमिक पाउडर: प्लास्टिक के अलावा, कम मात्रा वाले इंजेक्शन मोल्डिंग में धातु या सिरेमिक भागों का उत्पादन करने के लिए धातु और सिरेमिक पाउडर को शामिल किया जा सकता है। प्रक्रिया, जिसे मेटल इंजेक्शन मोल्डिंग (एमआईएम) या सिरेमिक इंजेक्शन मोल्डिंग (सीआईएम) के रूप में जाना जाता है, में पाउडर को एक बाइंडर के साथ मिलाना और उन्हें सांचों में इंजेक्ट करना शामिल है। इसके बाद, भागों को उनके अंतिम गुणों को प्राप्त करने के लिए डिबाइंडिंग और सिंटरिंग से गुजरना पड़ता है।

- कंपोजिट मटेरियल:मिश्रित सामग्री वांछित गुण प्राप्त करने के लिए विभिन्न सामग्रियों को जोड़ती है। मिश्रित सामग्री कम मात्रा में इंजेक्शन मोल्डिंग में ताकत, कठोरता या गर्मी प्रतिरोध को बढ़ा सकती है। उदाहरणों में कार्बन फाइबर-प्रबलित पॉलिमर (सीएफआरपी), ग्लास फाइबर-प्रबलित पॉलिमर (जीएफआरपी), और खनिज से भरे पॉलिमर शामिल हैं।

- तरल सिलिकॉन रबर (एलएसआर): एलएसआर लचीले, गर्मी प्रतिरोधी और जैव-संगत भागों के उत्पादन के लिए एक विशेष सामग्री है। यह चिकित्सा और ऑटोमोटिव उद्योगों जैसे उत्कृष्ट सीलिंग गुणों की आवश्यकता वाले अनुप्रयोगों के लिए विशेष रूप से उपयुक्त है।

कम वॉल्यूम इंजेक्शन मोल्डिंग कैसे काम करती है

कम मात्रा में इंजेक्शन मोल्डिंग एक विनिर्माण प्रक्रिया है जो विभिन्न उद्योगों को लाभ पहुंचाती है और कम मात्रा में अनुकूलित भागों का उत्पादन करने की अनुमति देती है। इसमें एक सांचे का डिज़ाइन और निर्माण और सामग्री तैयार करना शामिल है जिसे बाद में पिघलाया जाता है और उच्च दबाव के तहत सांचे की गुहा में इंजेक्ट किया जाता है।

- मोल्ड डिज़ाइन:यह प्रक्रिया वांछित भाग की ज्यामिति के अनुरूप एक सांचे के डिजाइन और निर्माण से शुरू होती है। सांचे में दो हिस्से होते हैं, गुहा और कोर, जो एक साथ लाने पर अंतिम भाग का आकार बनाते हैं।

- सामग्री तैयारी: चुनी गई सामग्री, आमतौर पर छर्रों के रूप में, एक हॉपर में लोड की जाती है और इंजेक्शन मोल्डिंग मशीन में डाली जाती है। फिर गोले को गर्म किया जाता है और पिघली हुई अवस्था में पिघलाया जाता है।

- इंजेक्शन:पिघले हुए पदार्थ को एक प्रत्यागामी पेंच या प्लंजर का उपयोग करके उच्च दबाव के तहत मोल्ड गुहा में इंजेक्ट किया जाता है। यह दबाव सुनिश्चित करता है कि सामग्री मोल्ड के सभी जटिल विवरणों को भरती है और जमने के दौरान अपना आकार बनाए रखती है।

- शीतलन और जमना:मोल्ड गुहा को भरने के बाद, पिघली हुई सामग्री को मोल्ड के भीतर ठंडा और जमने दिया जाता है। मोल्ड में एकीकृत कूलिंग चैनल गर्मी को खत्म करते हैं और जमने की प्रक्रिया को तेज करते हैं।

- साँचे का खुलना और बाहर निकलना:एक बार जब सामग्री पर्याप्त रूप से जम जाती है तो सांचा खुल जाता है और दोनों हिस्से अलग हो जाते हैं। इजेक्टर पिन या प्लेटें भाग को मोल्ड कैविटी से बाहर, संग्रह बिन में, या कन्वेयर बेल्ट पर धकेलती हैं।

- फिनिशिंग:वांछित सतह फिनिश और आयामी सटीकता प्राप्त करने के लिए निकाले गए हिस्से को विभिन्न प्रक्रियाओं से गुजरना पड़ सकता है। इन कार्यों में अतिरिक्त सामग्री को ट्रिम करना, फ्लैश या गड़गड़ाहट को हटाना और मशीनिंग या पेंटिंग जैसे माध्यमिक संचालन करना शामिल हो सकता है।

- प्रक्रिया दोहराएँ:सांचा बंद हो जाता है, और अगला भाग बनाने के लिए चक्र दोहराता है। कम मात्रा में इंजेक्शन मोल्डिंग मोल्ड और प्रक्रिया में कई पुनरावृत्तियों और समायोजन की अनुमति देता है, जिससे उत्पादन और डिजाइन में सुधार में लचीलापन आता है।

- गुणवत्ता नियंत्रण:यह सुनिश्चित करने के लिए कि उत्पादित हिस्से आवश्यक विनिर्देशों को पूरा करते हैं, पूरी प्रक्रिया में गुणवत्ता नियंत्रण उपाय लागू किए जाते हैं। इन गतिविधियों में नियमित निरीक्षण, आयामी माप और कार्यात्मक परीक्षण शामिल हो सकते हैं।

- अनुमापकता:कम मात्रा में इंजेक्शन मोल्डिंग मुख्य रूप से छोटी मात्रा में उत्पादन पर ध्यान केंद्रित करती है, लेकिन यह बड़े पैमाने पर उत्पादन के लिए एक कदम के रूप में भी काम कर सकती है। यदि मांग बढ़ती है तो कंपनियां बड़ी मशीनों या कई मोल्डों को नियोजित करके उच्च मात्रा के लिए प्रक्रिया को अनुकूलित कर सकती हैं।

कम मात्रा वाली इंजेक्शन मोल्डिंग मशीनों के प्रकार

विभिन्न कम मात्रा वाली इंजेक्शन मोल्डिंग मशीनें उपलब्ध हैं और विभिन्न विनिर्माण आवश्यकताओं को पूरा करने के लिए डिज़ाइन की गई हैं। प्रयुक्त सामग्री, भाग के उत्पादन की जटिलता और वांछित परिशुद्धता और दक्षता जैसे कारक मशीन की पसंद निर्धारित करते हैं। वांछित परिणाम प्राप्त करने और उत्पादन में लागत-प्रभावशीलता सुनिश्चित करने के लिए सही प्रकार की मशीन का चयन करना महत्वपूर्ण है।

- हाइड्रोलिक मशीनें:हाइड्रोलिक कम मात्रा वाली इंजेक्शन मोल्डिंग मशीनें सामग्री को मोल्ड गुहा में इंजेक्ट करने के लिए आवश्यक दबाव उत्पन्न करने के लिए हाइड्रोलिक पंपों का उपयोग करती हैं। वे उच्च परिशुद्धता और दोहराव वाले भागों का उत्पादन कर सकते हैं और विभिन्न सामग्रियों को संभाल सकते हैं।

- इलेक्ट्रिक मशीनें:इलेक्ट्रिक लो वॉल्यूम इंजेक्शन मोल्डिंग मशीनें इंजेक्शन प्रक्रिया को चलाने के लिए हाइड्रोलिक पंप के बजाय इलेक्ट्रिक मोटर का उपयोग करती हैं। वे हाइड्रोलिक मशीनों की तुलना में अधिक ऊर्जा दक्षता, कम रखरखाव और शांत संचालन प्रदान करते हैं।

- हाइब्रिड मशीनें:हाइब्रिड कम वॉल्यूम इंजेक्शन मोल्डिंग मशीनें हाइड्रोलिक और इलेक्ट्रिक दोनों उपकरणों के लाभों को जोड़ती हैं। वे हाइड्रोलिक और इलेक्ट्रिक ड्राइव को जोड़ते हैं, परिशुद्धता, ऊर्जा दक्षता में सुधार करते हैं और शोर के स्तर को कम करते हैं।

- लंबवत मशीनें:ऊर्ध्वाधर कम मात्रा वाली इंजेक्शन मोल्डिंग मशीनें सामग्री को मोल्ड गुहा में डालने के लिए गुरुत्वाकर्षण का उपयोग करती हैं, और मोल्ड को लंबवत रूप से लगाया जाता है। वे जटिल ज्यामिति वाले भागों के उत्पादन के लिए आदर्श हैं और विनिर्माण सुविधाओं में फर्श की जगह बचा सकते हैं।

- माइक्रो-मोल्डिंग मशीनें:माइक्रो-मोल्डिंग कम वॉल्यूम इंजेक्शन मोल्डिंग मशीनें विशेष रूप से छोटे आयामों और उच्च परिशुद्धता वाले भागों के उत्पादन के लिए डिज़ाइन की गई हैं। वे वांछित परिणाम प्राप्त करने के लिए विशेष उपकरणों का उपयोग करते हैं, जिनमें माइक्रो-इंजेक्शन इकाइयाँ और माइक्रो-मोल्ड कैविटीज़ शामिल हैं।

- मल्टी-शॉट मशीनें:मल्टी-शॉट कम वॉल्यूम इंजेक्शन मोल्डिंग मशीनें विभिन्न सामग्रियों या रंगों के साथ भागों का उत्पादन करने के लिए कई इंजेक्शन इकाइयों का उपयोग करती हैं। यह क्षमता अलग-अलग बनावट और फिनिश के साथ जटिल भागों को बनाने की अनुमति देती है।

- क्लीनरूम मशीनें:डिजाइनर मेडिकल या फार्मास्युटिकल विनिर्माण सुविधाओं जैसे बाँझ वातावरण में उपयोग के लिए क्लीनरूम कम-वॉल्यूम इंजेक्शन मोल्डिंग मशीन बनाते हैं। निर्माता इन्हें ऐसी सामग्रियों से बनाते हैं जिन्हें साफ करना, स्वच्छ करना और संदूषण को कम करने के लिए सुविधाओं को शामिल करना आसान होता है।

कम मात्रा वाले इंजेक्शन मोल्डिंग को प्रभावित करने वाले कारक

कई कारक कम मात्रा वाले इंजेक्शन मोल्डिंग के परिणाम और दक्षता को प्रभावित करते हैं। इन कारकों पर विचार करने और प्रक्रिया के प्रत्येक पहलू को अनुकूलित करने से सफल कम मात्रा में इंजेक्शन मोल्डिंग उत्पादन सुनिश्चित करने में मदद मिलती है।

- रचना विवेचन:भाग का डिज़ाइन कम मात्रा में इंजेक्शन मोल्डिंग में महत्वपूर्ण भूमिका निभाता है। दीवार की मोटाई, ड्राफ्ट कोण और अंडरकट्स की उपस्थिति जैसे कारक भाग की मोल्डेबिलिटी और समग्र गुणवत्ता को प्रभावित करते हैं। उचित ज्यामिति के साथ अच्छी तरह से डिज़ाइन की गई सुविधाएँ बेहतर परिणाम प्राप्त करने में मदद कर सकती हैं।

- सामग्री चयन:कम मात्रा में इंजेक्शन मोल्डिंग के लिए सामग्री का चुनाव महत्वपूर्ण है। विभिन्न सामग्रियों में अलग-अलग गुण होते हैं, जैसे पिघल प्रवाह विशेषताएँ, संकोचन दर और तापमान संवेदनशीलता। कार्यात्मक आवश्यकताओं और वांछित सौंदर्यशास्त्र को पूरा करने वाली उपयुक्त सामग्री सफल मोल्डिंग के लिए आवश्यक है।

- मोल्ड डिज़ाइन और निर्माण:मोल्ड का डिज़ाइन और निर्माण सीधे कम मात्रा में इंजेक्शन मोल्डिंग की गुणवत्ता और व्यवहार्यता को प्रभावित करता है। उचित भाग भरने, ठंडा करने और बाहर निकालने को सुनिश्चित करने के लिए, किसी को मोल्ड सामग्री, कूलिंग चैनल, वेंटिंग और गेटिंग सिस्टम पर सावधानीपूर्वक विचार करना चाहिए।

- प्रक्रिया पैरामीटर:कम मात्रा में इंजेक्शन मोल्डिंग के लिए, इंजेक्शन की गति, तापमान, दबाव और शीतलन समय सहित कई प्रक्रिया मापदंडों को अनुकूलित करना होगा। इष्टतम भाग गुणवत्ता प्राप्त करने, दोषों को कम करने और लगातार उत्पादन सुनिश्चित करने के लिए इन मापदंडों का सही संतुलन खोजना महत्वपूर्ण है।

- गुणवत्ता नियंत्रण:कम मात्रा में इंजेक्शन मोल्डिंग प्रक्रिया के दौरान गुणवत्ता नियंत्रण उपायों को लागू करना आवश्यक है। नियमित निरीक्षण, आयामी जांच और कार्यात्मक परीक्षण किसी भी समस्या या दोष को शीघ्र पहचानने और उसका समाधान करने में मदद करते हैं, जिससे यह सुनिश्चित होता है कि उत्पादित हिस्से आवश्यक विनिर्देशों को पूरा करते हैं।

- टूलींग और उपकरण रखरखाव:लगातार और कुशल उत्पादन के लिए इंजेक्शन मोल्डिंग मशीन और मोल्ड्स का नियमित रखरखाव और रख-रखाव आवश्यक है। उपकरणों और सांचों की उचित सफाई, चिकनाई और निरीक्षण से खराबी को रोकने, डाउनटाइम को कम करने और उपकरणों की लंबी उम्र सुनिश्चित करने में मदद मिलती है।

- उत्पादन मात्रा:भले ही निर्माता छोटी मात्रा के लिए कम मात्रा में इंजेक्शन मोल्डिंग डिज़ाइन करते हैं, फिर भी उत्पादन की मात्रा प्रति भाग लागत, लीड समय और टूलींग विकल्प जैसे कारकों को प्रभावित कर सकती है। प्रक्रिया को अनुकूलित करने और उचित विनिर्माण रणनीति का चयन करने के लिए अनुमानित उत्पादन मात्रा को समझना आवश्यक है।

- लागत विचार: कम मात्रा में इंजेक्शन मोल्डिंग की लागत में विभिन्न कारक शामिल होते हैं, जिनमें सामग्री लागत, मोल्ड निर्माण लागत, मशीन सेटअप और संचालन लागत और प्रसंस्करण के बाद के खर्च शामिल हैं। सफल कम मात्रा में उत्पादन के लिए भागों की वांछित गुणवत्ता और कार्यक्षमता के साथ लागत-प्रभावशीलता को संतुलित करना महत्वपूर्ण है।

कम वॉल्यूम इंजेक्शन मोल्डिंग के लिए डिज़ाइन संबंधी विचार

कम मात्रा में इंजेक्शन मोल्डिंग के लिए भागों को डिजाइन करने के लिए विभिन्न कारकों पर सावधानीपूर्वक विचार करने की आवश्यकता होती है। इसमे शामिल है:

दीवार मोटाई

- लगातार और उचित दीवार की मोटाई बनाए रखना महत्वपूर्ण है

- मोटी दीवारों के कारण ठंडा होने में अधिक समय लग सकता है और संभावित विकृति आ सकती है।

- पतली दीवारों के परिणामस्वरूप हिस्से की मजबूती ख़राब हो सकती है।

- समान दीवार मोटाई के साथ डिजाइनिंग उचित सामग्री प्रवाह और इष्टतम भाग गुणवत्ता सुनिश्चित करती है।

ड्राफ्ट कोण

- आसान पार्ट इजेक्शन के लिए डिज़ाइन में ड्राफ्ट कोणों को शामिल करना आवश्यक है

- ड्राफ्ट कोण क्षति पहुंचाए बिना भाग को आसानी से हटाने की अनुमति देते हैं।

- पर्याप्त ड्राफ्ट कोण चिपकने से रोकने और कुशल उत्पादन को सुविधाजनक बनाने में मदद करते हैं।

अंडरकट्स और साइड एक्शन

- अंडरकट्स और साइड एक्शन को कम करने की सलाह दी जाती है

- अंडरकट्स इजेक्शन को चुनौतीपूर्ण बनाते हैं और इसके लिए जटिल मोल्ड डिज़ाइन या द्वितीयक संचालन की आवश्यकता हो सकती है।

- भाग की ज्यामिति को सरल बनाने और जटिल विशेषताओं से बचने से मोल्डेबिलिटी में सुधार होता है और लागत कम हो जाती है।

गेट प्लेसमेंट

- इष्टतम सामग्री प्रवाह और दोषों को कम करने के लिए उचित गेट प्लेसमेंट महत्वपूर्ण है

- गेट का स्थान भाग की उपस्थिति, ताकत और वारपेज को प्रभावित करता है।

- उचित स्थानों पर गेट लगाने से भाग की गुणवत्ता और सौंदर्यशास्त्र में सुधार होता है।

बिदाई रेखा और बिदाई सतह

- मोल्ड डिज़ाइन और असेंबली के लिए उपयुक्त विभाजन रेखा और सतह को परिभाषित करना आवश्यक है

- एक साफ और अच्छी तरह से परिभाषित विभाजन रेखा मोल्ड निर्माण की सुविधा प्रदान करती है और दोषों के जोखिम को कम करती है।

पसलियों और मालिकों

- पसलियों और बॉसों को शामिल करने से संरचनात्मक अखंडता और कार्यक्षमता में सुधार होता है

- पसलियाँ पतले भागों को मजबूती और कठोरता प्रदान करती हैं।

- बॉस द्वितीयक संचालन के लिए अनुलग्नक बिंदु या आवेषण के रूप में कार्य करते हैं।

सतह की फिनिश और बनावट

- वांछित सतह फिनिश और बनावट पर विचार करना आवश्यक है

- मोल्ड उपचार या कैविटी बनावट से चिकनी या बनावट वाली सतह प्राप्त की जा सकती है।

- सतह फिनिश आवश्यकताओं का उचित चयन और संचार वांछित सौंदर्यशास्त्र और कार्यक्षमता में योगदान देता है।

सहनशीलता और आयामी सटीकता

- उचित सहनशीलता और आयामी सटीकता निर्दिष्ट करना महत्वपूर्ण है

- कम मात्रा वाले इंजेक्शन मोल्डिंग की क्षमताओं को समझना आवश्यक है।

इन डिज़ाइन कारकों पर विचार करके, निर्माता कम मात्रा में इंजेक्शन मोल्डिंग को अनुकूलित कर सकते हैं, जिसके परिणामस्वरूप उच्च गुणवत्ता वाले हिस्से, कुशल उत्पादन और लागत-प्रभावशीलता होती है।

कम वॉल्यूम इंजेक्शन मोल्डिंग में गुणवत्ता नियंत्रण

आवश्यक विशिष्टताओं को पूरा करने वाले उच्च गुणवत्ता वाले भागों के उत्पादन को सुनिश्चित करने के लिए कम मात्रा में इंजेक्शन मोल्डिंग में गुणवत्ता नियंत्रण महत्वपूर्ण है। कम मात्रा वाले इंजेक्शन मोल्डिंग में प्रभावी गुणवत्ता नियंत्रण के लिए विचार करने योग्य कुछ प्रमुख कारक यहां दिए गए हैं:

- जांच और परीक्षण:संपूर्ण विनिर्माण के दौरान नियमित निरीक्षण और परीक्षण से दोषों या समस्याओं की शीघ्र पहचान करने में मदद मिलती है। यह सुनिश्चित करने के लिए कि हिस्से विनिर्देशों को पूरा करते हैं, किसी को आयामी जांच, दृश्य निरीक्षण और कार्यात्मक परीक्षण करना होगा।

- सामग्री सत्यापन: कम मात्रा में इंजेक्शन मोल्डिंग में प्रयुक्त सामग्री की गुणवत्ता और स्थिरता सुनिश्चित करना महत्वपूर्ण है। सामग्री सत्यापन में सामग्री के गुणों की जाँच करना शामिल है, जैसे पिघल प्रवाह, चिपचिपाहट और रंग, यह पुष्टि करने के लिए कि वे वांछित विनिर्देशों से मेल खाते हैं।

- मोल्ड रखरखाव:लगातार और उच्च गुणवत्ता वाले उत्पादन के लिए सांचों का उचित रखरखाव और रख-रखाव आवश्यक है। सांचों की नियमित सफाई, चिकनाई और निरीक्षण दोषों को रोकने, डाउनटाइम को कम करने और सांचों के जीवनकाल को बढ़ाने में मदद करता है।

- प्रक्रिया की निगरानी:गुणवत्ता बनाए रखने के लिए इंजेक्शन मोल्डिंग प्रक्रिया मापदंडों की निरंतर निगरानी आवश्यक है। यह सुनिश्चित करने के लिए कि वे निर्दिष्ट सीमाओं के भीतर हैं और विचलन या असामान्यताओं का पता लगाने के लिए तापमान, दबाव और चक्र समय जैसे चर की निगरानी करना आवश्यक है।

- सांख्यिकीय प्रक्रिया नियंत्रण (एसपीसी):एसपीसी तकनीकों को लागू करने से विनिर्माण प्रक्रिया में परिवर्तनशीलता की निगरानी और नियंत्रण में मदद मिलती है। इसमें रुझानों, पैटर्न और भिन्नता के संभावित स्रोतों की पहचान करने के लिए उत्पादन प्रक्रिया से डेटा एकत्र करना और उसका विश्लेषण करना शामिल है, जिससे सक्रिय समायोजन और सुधार की अनुमति मिलती है।

- सुधारात्मक और निवारक कार्रवाइयां:गुणवत्ता संबंधी मुद्दों या गैर-अनुरूपताओं के समाधान के लिए सुधारात्मक और निवारक कार्रवाइयां लागू करना महत्वपूर्ण है। दोषों या विचलनों की पहचान करने पर, टीम तुरंत उन्हें ठीक करने और उनकी पुनरावृत्ति को रोकने का प्रयास करती है, जिससे विनिर्माण प्रक्रिया में निरंतर सुधार सुनिश्चित होता है।

- दस्तावेज़ीकरण और पता लगाने की क्षमता:गुणवत्ता नियंत्रण के लिए उत्पादन प्रक्रिया का उचित दस्तावेजीकरण और पता लगाने की क्षमता बनाए रखना आवश्यक है। पता लगाने की क्षमता और गुणवत्ता आश्वासन की सुविधा के लिए, प्रक्रिया मापदंडों, निरीक्षण परिणामों और सामग्री की जानकारी को रिकॉर्ड करने के साथ-साथ प्रत्येक उत्पादित हिस्से के इतिहास पर नज़र रखना आवश्यक है।

- आपूर्तिकर्ता गुणवत्ता प्रबंधन:आपूर्तिकर्ताओं से प्राप्त घटकों और सामग्रियों की गुणवत्ता सुनिश्चित करना आवश्यक है। योग्यता, मूल्यांकन और चल रही निगरानी सहित मजबूत आपूर्तिकर्ता गुणवत्ता प्रबंधन प्रक्रियाओं की स्थापना, विनिर्माण में केवल उच्च गुणवत्ता वाले इनपुट के उपयोग को सुनिश्चित करने में मदद करती है।

प्रभावी गुणवत्ता नियंत्रण उपायों को लागू करके, निर्माता कम मात्रा में इंजेक्शन मोल्डिंग के माध्यम से उच्च गुणवत्ता वाले, सुसंगत और विश्वसनीय भागों का उत्पादन कर सकते हैं।

कम वॉल्यूम इंजेक्शन मोल्डिंग के लिए टूलींग

कम मात्रा में इंजेक्शन मोल्डिंग के लिए टूलींग के लिए मोल्ड सामग्री के चयन, डिजाइन, निर्माण, रखरखाव, मरम्मत, आवेषण, परीक्षण और भंडारण पर सावधानीपूर्वक विचार करने की आवश्यकता होती है।

साँचे की सामग्री का चयन

कम मात्रा में इंजेक्शन मोल्डिंग के लिए उपयुक्त मोल्ड सामग्री का चयन करना महत्वपूर्ण है। किसी सामग्री का चयन करते समय स्थायित्व, गर्मी प्रतिरोध और अनुकूलता जैसे कारकों पर विचार करें। सामान्य मोल्ड सामग्री में स्टील मिश्र धातु, एल्यूमीनियम मिश्र धातु और मिश्रित सामग्री शामिल हैं।

मोल्ड डिजाइन

कम मात्रा में इंजेक्शन मोल्डिंग के लिए मोल्ड को डिजाइन करने के लिए भाग ज्यामिति, गेटिंग सिस्टम, कूलिंग चैनल और इजेक्शन तंत्र जैसे कारकों पर सावधानीपूर्वक विचार करने की आवश्यकता होती है।

- इष्टतम भाग ज्यामिति भाग को उचित रूप से भरने, ठंडा करने और बाहर निकालने की सुविधा प्रदान करती है।

- एक अच्छी तरह से डिजाइन की गई गेटिंग प्रणाली कुशल सामग्री प्रवाह सुनिश्चित करती है और दोषों को कम करती है।

- उचित रूप से डिज़ाइन किए गए कूलिंग चैनल चक्र समय को नियंत्रित करने और सुसंगत भाग गुणवत्ता सुनिश्चित करने में मदद करते हैं।

- एक प्रभावी इजेक्शन तंत्र मोल्ड से भाग को आसानी से हटाने की अनुमति देता है।

साँचे का निर्माण

मोल्ड का निर्माण सटीकता और विवरण पर ध्यान देकर करें।

- कुशल उपकरण निर्माता मोल्ड घटकों को बनाने के लिए मशीनिंग, सीएनसी मिलिंग और ईडीएम (इलेक्ट्रिकल डिस्चार्ज मशीनिंग) तकनीकों का उपयोग करते हैं।

- इष्टतम प्रदर्शन और भाग की गुणवत्ता के लिए मोल्ड घटकों की सावधानीपूर्वक असेंबली और संरेखण आवश्यक है।

मोल्ड का रखरखाव और मरम्मत

सांचों का नियमित रखरखाव और समय पर मरम्मत उनकी लंबी उम्र और लगातार प्रदर्शन सुनिश्चित करने के लिए महत्वपूर्ण है।

- समस्याओं को रोकने और उत्पादन को अनुकूलित करने के लिए ऑपरेटरों को नियमित सफाई, स्नेहन और निरीक्षण करना चाहिए।

- मोल्ड घटकों में किसी भी क्षति या टूट-फूट की शीघ्र मरम्मत से दोषों और उत्पादन रुकावटों से बचने में मदद मिलती है।

मोल्ड इंसर्ट और विनिमेय घटक

मोल्ड आवेषण और विनिमेय घटकों का उपयोग कम मात्रा इंजेक्शन मोल्डिंग में लचीलेपन और लागत-प्रभावशीलता की अनुमति देता है।

- डिज़ाइन परिवर्तन या अन्य आवश्यकताओं-भाग की विविधताओं को समायोजित करने के लिए ऑपरेटर आवेषण को संशोधित या प्रतिस्थापित कर सकते हैं।

- विनिमेय घटक त्वरित मोल्ड परिवर्तन को सक्षम करते हैं, डाउनटाइम को कम करते हैं और उत्पादन दक्षता बढ़ाते हैं।

मोल्ड परीक्षण और सत्यापन

उत्पादन शुरू करने से पहले साँचे का गहन परीक्षण और सत्यापन आवश्यक है।

- हम प्रक्रिया मापदंडों को अनुकूलित करने, भाग की गुणवत्ता सुनिश्चित करने और आवश्यक समायोजन की पहचान करने के लिए मोल्ड परीक्षण करते हैं।

- हम मोल्डिंग प्रक्रिया की भविष्यवाणी और अनुकूलन करने के लिए मोल्ड प्रवाह विश्लेषण और कंप्यूटर सिमुलेशन कर सकते हैं।

साँचे का भंडारण और संरक्षण

जब सांचे अप्रयुक्त हों तो गुणवत्ता और प्रदर्शन बनाए रखने के लिए उचित भंडारण और संरक्षण प्रथाएं आवश्यक हैं।

- तापमान में उतार-चढ़ाव, नमी और दूषित पदार्थों से होने वाले नुकसान को रोकने के लिए सांचों को नियंत्रित वातावरण में संग्रहित किया जाना चाहिए।

- उपयोग न होने की अवधि के दौरान भी, ऑपरेटरों को नियमित निरीक्षण और रखरखाव करना चाहिए।

कम मात्रा में इंजेक्शन मोल्डिंग के लिए लागत प्रभावी रणनीतियाँ

कम मात्रा में इंजेक्शन मोल्डिंग के लिए लागत प्रभावी रणनीतियों को अपनाने के लिए एक समग्र दृष्टिकोण की आवश्यकता होती है जिसमें मोल्ड डिजाइन, सामग्री चयन, प्रक्रिया अनुकूलन, स्वचालन और आपूर्तिकर्ता भागीदारी शामिल होती है। इन रणनीतियों को लागू करके, कंपनियां लागत को कम करते हुए और अपने कम मात्रा वाले विनिर्माण कार्यों में दक्षता को अधिकतम करते हुए उच्च गुणवत्ता वाले परिणाम प्राप्त कर सकती हैं।

- कुशल मोल्ड डिजाइन:कम मात्रा में इंजेक्शन मोल्डिंग के लिए मोल्ड को कुशलतापूर्वक डिजाइन करने से लागत में काफी कमी आ सकती है। मोल्ड डिज़ाइन को सरल बनाने और गुहाओं की संख्या को कम करने से टूलींग लागत कम हो सकती है और उत्पादन समय कम हो सकता है।

- सामग्री चयन:लागत प्रभावी कम मात्रा वाले इंजेक्शन मोल्डिंग के लिए उपयुक्त सामग्री का चयन करना महत्वपूर्ण है। कम महंगे रेजिन का विकल्प चुनने या आवश्यक विशिष्टताओं को पूरा करने वाली वैकल्पिक सामग्रियों की खोज से गुणवत्ता से समझौता किए बिना पर्याप्त लागत बचत हो सकती है।

- स्वचालन और रोबोटिक्स:इंजेक्शन मोल्डिंग में स्वचालन और रोबोटिक्स को लागू करने से दक्षता बढ़ सकती है और श्रम लागत कम हो सकती है। स्वचालित सिस्टम दोहराए जाने वाले कार्यों को संभाल सकते हैं, त्रुटियों को कम कर सकते हैं और उत्पादन आउटपुट बढ़ा सकते हैं, जिससे वे कम मात्रा में विनिर्माण के लिए आदर्श बन जाते हैं।

- प्रक्रिया का इष्टतीमीकरण:इंजेक्शन मोल्डिंग प्रक्रिया को ठीक करने से लागत बचत हो सकती है। तापमान, दबाव और चक्र समय जैसे मापदंडों का विश्लेषण और अनुकूलन सामग्री की बर्बादी को कम कर सकता है, भाग की गुणवत्ता में सुधार कर सकता है और उत्पादकता बढ़ा सकता है।

- ऑन-डिमांड विनिर्माण:ऑन-डिमांड विनिर्माण को अपनाने से कम मात्रा में इंजेक्शन मोल्डिंग में अधिक लचीलापन और लागत-प्रभावशीलता की अनुमति मिलती है। केवल जरूरत पड़ने पर भागों का उत्पादन करके, कंपनियां अतिरिक्त इन्वेंट्री लागत से बच सकती हैं और अप्रचलन के जोखिम को कम कर सकती हैं।

- टूलींग विकल्प:वैकल्पिक टूलींग विकल्पों की खोज करना, जैसे कि 3डी-प्रिंटेड मोल्ड या सॉफ्ट टूलींग, कम मात्रा में उत्पादन के लिए लागत प्रभावी हो सकता है। इन विकल्पों में अक्सर पारंपरिक स्टील मोल्ड्स की तुलना में कम प्रारंभिक लागत और कम लीड समय होता है।

- आपूर्तिकर्ता भागीदारी:विश्वसनीय और अनुभवी इंजेक्शन मोल्डिंग आपूर्तिकर्ताओं के साथ मिलकर सहयोग करने से लागत को अनुकूलित करने में मदद मिल सकती है। कम मात्रा में उत्पादन में विशेषज्ञता वाले आपूर्तिकर्ता मूल्यवान अंतर्दृष्टि प्रदान कर सकते हैं, लागत-बचत के उपाय सुझा सकते हैं और सामग्री और टूलींग पर प्रतिस्पर्धी मूल्य निर्धारण प्रदान कर सकते हैं।

- पोस्ट-प्रोसेसिंग अनुकूलन:प्रसंस्करण के बाद के कार्यों, जैसे ट्रिमिंग, असेंबली और फिनिशिंग को सुव्यवस्थित करने से लागत कम हो सकती है। कुशल पोस्ट-प्रोसेसिंग उपकरण और तकनीकों में निवेश करने से श्रम आवश्यकताओं को कम किया जा सकता है और द्वितीयक संचालन व्यय को कम किया जा सकता है।

कम वॉल्यूम इंजेक्शन मोल्डिंग के लिए 3डी प्रिंटिंग का उपयोग करने के लाभ

कम मात्रा में इंजेक्शन मोल्डिंग के लिए 3डी प्रिंटिंग का उपयोग कई फायदे प्रदान करता है। यह तीव्र प्रोटोटाइपिंग को सक्षम बनाता है, त्वरित पुनरावृत्तियों और डिज़ाइन त्रुटियों को कम करने की अनुमति देता है। 3डी प्रिंटिंग अपशिष्ट उत्पादन को कम करती है और पूर्ण पैमाने पर उत्पादन करने से पहले परीक्षण और सत्यापन की अनुमति देकर जोखिमों को कम करने में मदद करती है।

- तीव्र प्रोटोटाइपिंग: 3डी प्रिंटिंग तेजी से प्रोटोटाइपिंग का लाभ प्रदान करती है, जिससे डिजाइनरों को अपने उत्पाद डिजाइनों को तेजी से दोहराने और परिष्कृत करने की अनुमति मिलती है। यह दृष्टिकोण कंपनियों को उत्पादों को तेजी से बाजार में लाने और महंगी डिजाइन गलतियों से बचने में सक्षम बनाता है।

- लागत प्रभावी टूलींग:कम मात्रा में इंजेक्शन मोल्डिंग टूलींग के लिए 3डी प्रिंटिंग एक लागत प्रभावी विकल्प हो सकता है। 3डी-मुद्रित मोल्ड या इंसर्ट का उपयोग करके, कंपनियां पारंपरिक स्टील मोल्ड की अग्रिम लागत पर बचत कर सकती हैं, खासकर छोटे उत्पादन के लिए।

- डिजाइन लचीलापन: 3डी प्रिंटिंग जटिल और जटिल डिजाइनों की अनुमति देती है जो पारंपरिक मशीनिंग विधियों के साथ संभव नहीं हो सकते हैं। यह लचीलापन विशिष्ट ग्राहक आवश्यकताओं को पूरा करते हुए अनुकूलित और अद्वितीय भागों के उत्पादन को सक्षम बनाता है।

- लीड समय में कमी: 3डी प्रिंटिंग का उपयोग करके, निर्माता पारंपरिक विनिर्माण विधियों की तुलना में लीड समय को काफी कम कर सकते हैं। टूलींग की अनुपस्थिति और मांग पर भागों का उत्पादन करने की क्षमता उत्पादन प्रक्रिया को तेज करती है, जिससे ग्राहक को तेजी से डिलीवरी मिलती है।

- सामग्री विविधता:3डी प्रिंटिंग थर्मोप्लास्टिक्स, रेजिन और कंपोजिट सहित सामग्रियों की एक विस्तृत श्रृंखला पेश करती है। यह सामग्री बहुमुखी प्रतिभा विशिष्ट कार्यात्मक और सौंदर्य संबंधी आवश्यकताओं को पूरा करते हुए विभिन्न गुणों वाले भागों का उत्पादन करने की अनुमति देती है।

- अवशेष कम करना:3डी प्रिंटिंग एक एडिटिव विनिर्माण प्रक्रिया है, जिसका अर्थ है कि यह केवल भाग के निर्माण के लिए आवश्यक सामग्री का उपयोग करती है, जिसके परिणामस्वरूप न्यूनतम अपशिष्ट उत्पन्न होता है। सामग्री की लागत कम करने से स्थिरता प्रयासों को बढ़ावा देने में भी मदद मिलती है।

- जोखिम न्यूनीकरण: कम मात्रा में इंजेक्शन मोल्डिंग के लिए 3डी प्रिंटिंग का उपयोग करने से कंपनियों को अप्रमाणित डिजाइनों या अनिश्चित बाजार मांग के लिए महंगे टूलींग में निवेश से जुड़े जोखिमों को कम करने की अनुमति मिलती है। यह पूर्ण पैमाने पर उत्पादन करने से पहले छोटी उत्पादन मात्रा के साथ बाजार का परीक्षण करने में सक्षम होगा।

- उत्पादन सेतु:3डी प्रिंटिंग उत्पादन के लिए एक पुल के रूप में काम कर सकती है, जिससे कंपनियों को महंगे इंजेक्शन मोल्डिंग टूलींग में निवेश करने से पहले अपने डिजाइनों को जल्दी से सत्यापित करने और भागों की कार्यक्षमता का परीक्षण करने की अनुमति मिलती है। डिज़ाइन की खामियों को शुरू में ही पहचानने से लंबे समय में लागत बचाई जा सकती है।

कम मात्रा इंजेक्शन मोल्डिंग की स्थिरता

पर्यावरण के प्रति जागरूक प्रथाओं के साथ संपर्क करने पर कम मात्रा में इंजेक्शन मोल्डिंग एक टिकाऊ विनिर्माण विकल्प हो सकता है।

- सामग्री दक्षता:कम मात्रा में इंजेक्शन मोल्डिंग केवल आवश्यक भागों का उत्पादन करके, अपशिष्ट उत्पादन को कम करके सामग्री दक्षता को बढ़ावा देता है। यह दृष्टिकोण अत्यधिक सामग्री खपत से जुड़े पर्यावरणीय प्रभाव को कम करने में मदद करता है।

- उर्जा संरक्षण:उच्च-मात्रा उत्पादन विधियों की तुलना में, कम मात्रा में इंजेक्शन मोल्डिंग कम उत्पादन रन और कम मशीन संचालन समय के कारण कम ऊर्जा की खपत करती है। ऐसा करके हम ऊर्जा का संरक्षण कर सकते हैं और ग्रीनहाउस गैस उत्सर्जन को कम कर सकते हैं।

- अवशेष कम करना:कम मात्रा में इंजेक्शन मोल्डिंग सटीक उत्पादन मात्रा की अनुमति देता है, अतिरिक्त इन्वेंट्री की आवश्यकता को कम करता है और अपशिष्ट को कम करता है। कंपनियां उत्पादन योजना और पूर्वानुमान मांग को अनुकूलित करके अपशिष्ट उत्पादन और निपटान लागत को कम कर सकती हैं।

- पुनर्चक्रण के अवसर:कम मात्रा वाले इंजेक्शन मोल्डिंग में अक्सर थर्मोप्लास्टिक्स जैसी पुनर्चक्रण योग्य सामग्रियों का उपयोग किया जाता है। हम उत्पादन प्रक्रिया में रीसाइक्लिंग प्रथाओं को एकीकृत करके सामग्रियों का पुन: उपयोग कर सकते हैं और वर्जिन संसाधनों पर निर्भरता कम कर सकते हैं। उत्पादन प्रक्रिया में रीसाइक्लिंग प्रथाओं को एकीकृत करने से सामग्रियों के पुन: उपयोग की अनुमति मिलती है और शुद्ध संसाधनों पर निर्भरता कम हो जाती है।

- टिकाऊ सामग्री विकल्प:कंपनियां कम मात्रा वाले इंजेक्शन मोल्डिंग में टिकाऊ और पर्यावरण-अनुकूल सामग्रियों के उपयोग को प्राथमिकता दे सकती हैं। जैव-आधारित प्लास्टिक, पुनर्नवीनीकरण सामग्री और बायोडिग्रेडेबल रेजिन व्यवहार्य विकल्प प्रदान करते हैं जो पर्यावरणीय प्रभाव को कम करते हैं और एक चक्रीय अर्थव्यवस्था को बढ़ावा देते हैं।

- स्थानीयकृत उत्पादन:कम मात्रा में इंजेक्शन मोल्डिंग स्थानीयकृत उत्पादन की अनुमति देता है, परिवहन दूरी और संबंधित कार्बन उत्सर्जन को कम करता है। अंतिम बाज़ार के करीब उत्पादन करके, कंपनियाँ अपनी आपूर्ति श्रृंखला के पर्यावरणीय पदचिह्न को कम कर सकती हैं।

- स्थिरता के लिए डिज़ाइन:कम मात्रा में इंजेक्शन मोल्डिंग किसी को टिकाऊ डिजाइन सिद्धांतों को शामिल करने की अनुमति देता है। हल्के ढांचे, अनुकूलित ज्यामिति और सामग्रियों के कुशल उपयोग के साथ भागों को डिजाइन करना विनिर्माण प्रक्रिया की स्थिरता को और बढ़ा सकता है।

- जीवन चक्र मूल्यांकन:कम मात्रा वाली इंजेक्शन मोल्डिंग प्रक्रियाओं का जीवन चक्र मूल्यांकन करने से सुधार और स्थिरता अनुकूलन के क्षेत्रों की पहचान करने में मदद मिलती है। कच्चे माल के निष्कर्षण से लेकर जीवन के अंत तक निपटान तक, प्रत्येक चरण में पर्यावरणीय प्रभावों का विश्लेषण करने से कंपनियों को सूचित निर्णय लेने और टिकाऊ प्रथाओं को लागू करने में सक्षम बनाया जाता है।

कम वॉल्यूम इंजेक्शन मोल्डिंग के लिए विनियम और मानक

उत्पाद सुरक्षा, पर्यावरणीय जिम्मेदारी, कार्यस्थल सुरक्षा और कानूनी और उद्योग आवश्यकताओं के अनुपालन को सुनिश्चित करने के लिए कम मात्रा वाले इंजेक्शन मोल्डिंग में नियमों और मानकों का पालन करना महत्वपूर्ण है। कंपनियों को लागू नियमों और मानकों के बारे में सूचित रहना चाहिए और उन्हें अपनी विनिर्माण प्रक्रियाओं में एकीकृत करना चाहिए।

- उत्पाद सुरक्षा मानक:यह सुनिश्चित करने के लिए कि उत्पादित हिस्से गुणवत्ता और सुरक्षा आवश्यकताओं को पूरा करते हैं, कम मात्रा इंजेक्शन मोल्डिंग को प्रासंगिक उत्पाद सुरक्षा मानकों का पालन करना चाहिए। ये मानक उद्योग के आधार पर भिन्न हो सकते हैं, जैसे ऑटोमोटिव, चिकित्सा, या उपभोक्ता सामान।

- सामग्री नियम:कम मात्रा में इंजेक्शन मोल्डिंग के लिए सामग्री के चयन और उपयोग में विशिष्ट नियमों और मानकों का पालन करना उचित विनिर्माण प्रक्रियाओं को सुनिश्चित करने के लिए आवश्यक है। ये नियम सामग्री संरचना, विषाक्तता स्तर और पर्यावरणीय प्रभाव को नियंत्रित करते हैं। सुरक्षित और टिकाऊ सामग्रियों के उपयोग को सुनिश्चित करने के लिए REACH (पंजीकरण, मूल्यांकन, प्राधिकरण और रसायनों पर प्रतिबंध) जैसे कानूनों का अनुपालन महत्वपूर्ण है।

- पर्यावरण नियमों:कम मात्रा में इंजेक्शन मोल्डिंग संचालन को उनके पारिस्थितिक प्रभाव को कम करने के लिए पर्यावरणीय नियमों का पालन करना चाहिए। ये नियम वायु उत्सर्जन, अपशिष्ट जल प्रबंधन, अपशिष्ट निपटान और ऊर्जा खपत जैसे मुद्दों को संबोधित करते हैं। आईएसओ 14001 (पर्यावरण प्रबंधन प्रणाली) जैसी सीमाओं का पालन करना पर्यावरणीय जिम्मेदारी के प्रति प्रतिबद्धता को दर्शाता है।

- व्यावसायिक स्वास्थ्य और सुरक्षा मानक:कम मात्रा वाली इंजेक्शन मोल्डिंग सुविधाओं में सुरक्षित कार्य वातावरण सुनिश्चित करना आवश्यक है। व्यावसायिक स्वास्थ्य और सुरक्षा मानकों, जैसे OSHA (व्यावसायिक सुरक्षा और स्वास्थ्य प्रशासन) नियमों का अनुपालन, श्रमिकों को मशीनरी, सामग्री और प्रक्रियाओं से जुड़े संभावित खतरों से बचाने में मदद करता है।

- गुणवत्ता प्रबंधन सिस्टम:कम मात्रा में इंजेक्शन मोल्डिंग संचालन के लिए आईएसओ 9001 जैसी गुणवत्ता प्रबंधन प्रणाली को लागू करना आवश्यक है। ये सिस्टम ग्राहकों की आवश्यकताओं को पूरा करने वाले और लागू नियमों और मानकों का अनुपालन करने वाले उत्पादों को लगातार वितरित करने के लिए एक रूपरेखा प्रदान करते हैं।

- पता लगाने की क्षमता और लेबलिंग आवश्यकताएँ:उत्पादन में उपयोग की जाने वाली सामग्रियों और घटकों की उत्पत्ति को ट्रैक करने के लिए कम मात्रा वाले इंजेक्शन मोल्डिंग के लिए ट्रैसेबिलिटी उपाय आवश्यक हो सकते हैं। लेबलिंग आवश्यकताएँ, जैसे उत्पाद पहचान, बैच संख्या और सुरक्षा चेतावनियाँ, प्रासंगिक नियमों के साथ स्पष्ट संचार और अनुपालन सुनिश्चित करती हैं।

- बौद्धिक संपदा संबंधी विचार:कम मात्रा में इंजेक्शन मोल्डिंग में बौद्धिक संपदा अधिकारों की रक्षा करना महत्वपूर्ण है, मुख्य रूप से मालिकाना उत्पादों के लिए भागों का उत्पादन करते समय। कंपनियों को पेटेंट अधिकारों का सम्मान करना चाहिए और यह सुनिश्चित करना चाहिए कि उनकी विनिर्माण प्रक्रियाएं बौद्धिक संपदा का उल्लंघन न करें।

- अंतर्राष्ट्रीय व्यापार नियम:यदि अंतर्राष्ट्रीय व्यापार में लगे हुए हैं, तो कम मात्रा में इंजेक्शन मोल्डिंग संचालन को शामिल देशों के लिए विशिष्ट व्यापार नियमों और मानकों का पालन करना होगा। अंतर्राष्ट्रीय व्यापार समझौतों का अनुपालन सुनिश्चित करने के लिए सीमा शुल्क नियमों और आयात/निर्यात प्रतिबंधों का पालन करना आवश्यक हो सकता है।

सही कम वॉल्यूम इंजेक्शन मोल्डिंग सेवा प्रदाता का चयन करना

एक विश्वसनीय और सक्षम भागीदार आपके कम मात्रा वाले विनिर्माण प्रयासों की सफलता में योगदान देगा।

- विशेषज्ञता और अनुभव:समान पैमाने और जटिलता की परियोजनाओं को संभालने के ज्ञान और अनुभव के साथ, कम मात्रा में इंजेक्शन मोल्डिंग में विशेषज्ञता वाले सेवा प्रदाता की तलाश करें। एक सिद्ध ट्रैक रिकॉर्ड वाला प्रदाता मूल्यवान अंतर्दृष्टि, कुशल प्रक्रियाएं और उच्च गुणवत्ता वाले परिणाम प्रदान कर सकता है।

- अनुकूलन क्षमताएं: आपकी परियोजना आवश्यकताओं के अनुरूप अनुकूलित समाधान पेश करने की प्रदाता की क्षमता का आकलन करें। एक अनुरूप दृष्टिकोण सुनिश्चित करने के लिए डिज़ाइन संशोधनों, सामग्री विकल्पों और उत्पादन मात्रा को समायोजित करने में उनके लचीलेपन को देखें।

- गुणवत्ता आश्वासन:सत्यापित करें कि सेवा प्रदाता के पास मजबूत गुणवत्ता आश्वासन प्रक्रियाएं हैं। भागों की विश्वसनीयता और स्थिरता सुनिश्चित करने के लिए, हम उद्योग मानकों और प्रमाणपत्रों (जैसे आईएसओ 9001) का पालन करते हैं और गहन निरीक्षण और परीक्षण करते हैं।

- उत्पादन क्षमता और मापनीयता:अपनी कम मात्रा वाली विनिर्माण आवश्यकताओं को पूरा करने के लिए सेवा प्रदाता की क्षमता और मापनीयता का मूल्यांकन करें। उन्हें आपकी वांछित उत्पादन मात्रा को संभालने में सक्षम होना चाहिए, चाहे वह छोटी या मध्यम आकार की हो, और यदि आवश्यक हो तो उसे बढ़ाएँ।

- प्रौद्योगिकी और उपकरण:प्रदाता की तकनीकी क्षमताओं और उनके द्वारा नियोजित अत्याधुनिक उपकरणों का आकलन करें। उन्नत इंजेक्शन मोल्डिंग मशीनरी और प्रौद्योगिकी प्रक्रिया दक्षता, भाग स्थिरता और तेज़ उत्पादन चक्र में सुधार करती है।

- सामग्री विशेषज्ञता:कम मात्रा में इंजेक्शन मोल्डिंग के लिए उपयुक्त सामग्रियों की एक विस्तृत श्रृंखला के साथ काम करने में सेवा प्रदाता की विशेषज्ञता पर विचार करें। उन्हें विभिन्न रेजिन और उनके गुणों को जानना चाहिए और आपकी परियोजना आवश्यकताओं को पूरा करने वाले सामग्री विकल्पों का सुझाव देने में सक्षम होना चाहिए।

- मूल्य वर्धित सेवाएं:प्रदाता द्वारा दी जाने वाली अतिरिक्त सेवाओं का मूल्यांकन करें, जैसे पोस्ट-प्रोसेसिंग, असेंबली और फिनिशिंग। मूल्यवर्धित सेवाएँ आपकी उत्पादन प्रक्रिया को सुव्यवस्थित कर सकती हैं, लॉजिस्टिक्स जटिलताओं को कम कर सकती हैं और शुरू से अंत तक एक व्यापक समाधान प्रदान कर सकती हैं।

- आपूर्ति श्रृंखला प्रबंधन:सामग्री और घटकों की सोर्सिंग सहित प्रदाता की आपूर्ति श्रृंखला प्रबंधन क्षमताओं का आकलन करें। एक अच्छी तरह से प्रबंधित आपूर्ति श्रृंखला सामग्री की समय पर उपलब्धता सुनिश्चित करती है, उत्पादन में देरी को कम करती है और लागत दक्षता को अनुकूलित करती है।

- ग्राहक सहायता और संचार:सेवा प्रदाता के ग्राहक सहायता और संचार स्तर पर विचार करें। एक सफल साझेदारी के लिए सटीक और प्रतिक्रियाशील संचार, नियमित प्रोजेक्ट अपडेट और एक सहयोगी दृष्टिकोण महत्वपूर्ण हैं।

- लागत प्रभावशीलता:जबकि लागत एकमात्र निर्धारण कारक नहीं होनी चाहिए, प्रदाता की मूल्य निर्धारण संरचना और समग्र लागत-प्रभावशीलता का मूल्यांकन करना आवश्यक है। उद्धरणों की तुलना करें, पैसे के मूल्य का आकलन करें, और किसी भी अतिरिक्त शुल्क या शुल्क के संबंध में पारदर्शिता सुनिश्चित करें।

कम वॉल्यूम इंजेक्शन मोल्डिंग में सामान्य चुनौतियाँ

कम मात्रा में इंजेक्शन मोल्डिंग में इन चुनौतियों से निपटने के लिए परियोजना की आवश्यकताओं की गहन समझ, आपूर्तिकर्ताओं और भागीदारों के साथ घनिष्ठ सहयोग और प्रक्रियाओं में निरंतर सुधार की आवश्यकता होती है।

- टूलींग लागत:कम मात्रा में इंजेक्शन मोल्डिंग में अक्सर छोटे उत्पादन रन शामिल होते हैं, जिससे अग्रिम टूलींग की लागत एक महत्वपूर्ण चुनौती बन जाती है। उच्च मात्रा में उत्पादन की तुलना में साँचे का डिजाइन और निर्माण प्रति भाग आनुपातिक रूप से अधिक हो सकता है, जिसके लिए सावधानीपूर्वक लागत विश्लेषण और अनुकूलन की आवश्यकता होती है।

- डिज़ाइन जटिलता:कम मात्रा में उत्पादन चलाने में जटिल और पेचीदा डिज़ाइन शामिल हो सकते हैं। चुनौती यह सुनिश्चित करने में है कि इंजेक्शन मोल्डिंग के लिए विधि व्यवहार्य है और मोल्ड वांछित ज्यामिति को सटीक रूप से पुन: पेश कर सकता है। इष्टतम परिणाम प्राप्त करने के लिए डिज़ाइन में संशोधन और पुनरावृत्ति आवश्यक हो सकती है।

- सामग्री चयन:कम मात्रा में इंजेक्शन मोल्डिंग के लिए उपयुक्त सामग्री का चयन करना चुनौतीपूर्ण हो सकता है। हमें लागत, कार्यक्षमता, स्थायित्व और उपलब्धता पर विचार करना चाहिए। वांछित गुणवत्ता और प्रदर्शन प्राप्त करने के लिए भौतिक गुणों और परियोजना आवश्यकताओं के बीच संतुलन बनाना आवश्यक है।

- भाग गुणवत्ता स्थिरता:कम मात्रा में उत्पादन के दौरान लगातार पार्ट गुणवत्ता बनाए रखना चुनौतीपूर्ण हो सकता है। प्रक्रिया मापदंडों, मोल्ड घिसाव और सामग्री विशेषताओं में भिन्नताएं भाग के आयाम, सतह खत्म और यांत्रिक गुणों को प्रभावित कर सकती हैं। विविधताओं को कम करने के लिए कठोर गुणवत्ता नियंत्रण उपाय और निरंतर निगरानी आवश्यक है।

- समय सीमा:कम मात्रा में इंजेक्शन मोल्डिंग के लिए अक्सर उच्च मात्रा में उत्पादन की तुलना में कम लीड समय की आवश्यकता होती है। उत्पादन कार्यक्रम को अनुकूलित करने, डाउनटाइम को कम करने और भागों की समय पर डिलीवरी सुनिश्चित करने के लिए कुशल योजना और समन्वय महत्वपूर्ण हैं। समयसीमा को पूरा करने के लिए आपूर्तिकर्ताओं और भागीदारों के साथ प्रभावी संचार आवश्यक है।

- स्केलेबिलिटी सीमाएँ:जब स्केलेबिलिटी की बात आती है तो कम मात्रा में इंजेक्शन मोल्डिंग प्रक्रियाओं की सीमाएं हो सकती हैं। कम मात्रा से उच्च मात्रा के उत्पादन में संक्रमण के लिए टूलींग, उपकरण और प्रक्रिया समायोजन की आवश्यकता हो सकती है। स्केलेबिलिटी चुनौतियों का अनुमान लगाना और भविष्य की उत्पादन आवश्यकताओं के लिए योजना बनाना आवश्यक है।

- प्रति भाग लागत:कम मात्रा में इंजेक्शन मोल्डिंग में प्रति भाग लागत उच्च मात्रा में उत्पादन की तुलना में अधिक होती है क्योंकि हम उपकरणों की लागत को छोटे टुकड़ों में फैलाते हैं। गुणवत्ता मानकों को बनाए रखते हुए और परियोजना की आवश्यकताओं को पूरा करते हुए लागत संबंधी विचारों को संतुलित करना महत्वपूर्ण है।

- अप्रचलन का जोखिम:कम मात्रा में उत्पादन अक्सर विशिष्ट बाजारों या विशिष्ट उत्पाद प्रकारों को पूरा करता है। पुर्जों के अप्रचलित होने या मांग में उतार-चढ़ाव का जोखिम चुनौतियाँ पैदा कर सकता है। अप्रचलन के जोखिम को कम करने के लिए सावधानीपूर्वक बाजार विश्लेषण, मांग का पूर्वानुमान और इन्वेंट्री प्रबंधन रणनीतियां आवश्यक हैं।

लो वॉल्यूम इंजेक्शन मोल्डिंग का भविष्य

कम मात्रा वाले इंजेक्शन मोल्डिंग का भविष्य उज्ज्वल है, जिसमें स्वचालन, एडिटिव विनिर्माण, टिकाऊ सामग्री और प्रक्रियाओं, अनुकूलन और डिजिटलीकरण में प्रगति से नए अवसर उभर रहे हैं। जो निर्माता इन रुझानों को अपनाते हैं और नई तकनीकों और प्रक्रियाओं में निवेश करते हैं, वे तेजी से विकसित हो रहे बाजार में सफल होने के लिए अच्छी स्थिति में होंगे।

- स्वचालन और उद्योग 4.0:कम मात्रा में इंजेक्शन मोल्डिंग स्वचालन और उद्योग 4.0 प्रौद्योगिकियों जैसे रोबोटिक्स, कृत्रिम बुद्धिमत्ता और IoT से लाभान्वित होने के लिए तैयार है। स्वचालन श्रम लागत को कम करते हुए लीड समय को कम करने, गुणवत्ता स्थिरता में सुधार और उत्पादकता बढ़ाने में मदद कर सकता है।

- एडिटिव विनिर्माण और हाइब्रिड प्रक्रियाएं: कम मात्रा में उत्पादन की क्षमताओं को और बढ़ाने के लिए, 3डी प्रिंटिंग और इंजेक्शन मोल्डिंग के संयोजन जैसी एडिटिव मैन्युफैक्चरिंग और हाइब्रिड प्रक्रियाओं को नियोजित किया जा सकता है। ये प्रौद्योगिकियाँ तेज़ प्रोटोटाइपिंग, अधिक डिज़ाइन स्वतंत्रता और बेहतर पार्ट गुणवत्ता को सक्षम कर सकती हैं।

- टिकाऊ सामग्री और प्रक्रियाएँ:विनिर्माण कार्यों के लिए स्थिरता पर ध्यान केंद्रित किया जा रहा है। कम मात्रा में इंजेक्शन मोल्डिंग का भविष्य टिकाऊ सामग्रियों और प्रक्रियाओं को अपनाने में निहित है। बायोडिग्रेडेबल और नवीकरणीय सामग्री पर्यावरणीय प्रभाव को कम कर सकती है, जबकि पर्यावरण-अनुकूल प्रसंस्करण तकनीकें अपशिष्ट और ऊर्जा खपत को कम कर सकती हैं।

- अनुकूलन और निजीकरण:अनुकूलन और वैयक्तिकरण के लिए उपभोक्ता की मांग कम मात्रा में इंजेक्शन मोल्डिंग में नवाचार को प्रेरित करती है। उन्नत सॉफ्टवेयर और स्वचालन प्रौद्योगिकियां न्यूनतम टूलींग लागत के साथ भागों के बड़े पैमाने पर अनुकूलन को सक्षम कर सकती हैं, जिससे विशिष्ट बाजारों में नए अवसर खुल सकते हैं।

- डिजिटलीकरण और कनेक्टिविटी:डिजिटलीकरण और कनेक्टिविटी कम मात्रा वाले इंजेक्शन मोल्डिंग का भविष्य हैं। निर्माता डेटा एनालिटिक्स और क्लाउड-आधारित प्लेटफ़ॉर्म का लाभ उठाकर उत्पादन को अनुकूलित कर सकते हैं, गुणवत्ता में सुधार कर सकते हैं और आपूर्ति श्रृंखला पारदर्शिता बढ़ा सकते हैं। ये प्रौद्योगिकियाँ दूरस्थ निगरानी और पूर्वानुमानित रखरखाव को भी सक्षम कर सकती हैं।

निष्कर्ष

कम मात्रा में इंजेक्शन मोल्डिंग छोटे उत्पादन संचालन के लिए महत्वपूर्ण लाभ प्रदान करता है। 3डी प्रिंटिंग तकनीक तेजी से प्रोटोटाइपिंग, लागत प्रभावी टूलींग और डिजाइन लचीलेपन को सक्षम बनाती है। यह व्यवसायों को लीड समय कम करने, सामग्रियों की एक विस्तृत श्रृंखला से चुनने, अपशिष्ट को कम करने और जोखिमों को कम करने की अनुमति देता है। इन लाभों को अपनाकर, छोटे व्यवसाय अपनी विनिर्माण प्रक्रियाओं को अनुकूलित कर सकते हैं, ग्राहकों की मांगों को पूरा कर सकते हैं और बाजार में प्रतिस्पर्धात्मक बढ़त बनाए रख सकते हैं। कम मात्रा में इंजेक्शन मोल्डिंग एक कुशल, लागत प्रभावी समाधान प्रदान करता है जो आज के गतिशील विनिर्माण परिदृश्य में छोटे उत्पादन को पनपने में सक्षम बनाता है।