Sistema de control de calidade

O control de calidade non é simplemente un termo declarado no moldeado por inxección de plástico. É unha parte integrante do proceso de fabricación, e é prestado atención ao detalle.

Para garantir que o proceso de moldaxe de inspección de plástico se realice correctamente para crear un produto de alta calidade, téñense en conta certos parámetros importantes. Podes saber máis a continuación.

Parámetros de control de calidade no moldeado por inxección de plásticos

Os parámetros do proceso son aspectos importantes que se establecen e seguen para garantir a fabricación dun produto de alta calidade. A lista básica dos parámetros inclúe:

*Nivel de tolerancia

*Zonas de calefacción de materiais

*Presión da cavidade

*Tempo, velocidade e velocidade de inxección

* Tempo total de produción

*Tempo de arrefriamento do produto

A pesar dos parámetros escollidos, sempre existe a posibilidade de que se creen pezas defectuosas. Para garantir a redución de pezas rexeitadas, os parámetros escollidos están apoiados por outros procesos de control de calidade que se mencionan a continuación.

* Xestión da Calidade Total (TQM)

* Calidade asistida por ordenador (CAQ)

*Planificación Avanzada de Calidade (AQP)

* Control estatístico de procesos (SPC)

* Control de procesos continuos (CPC)

*Automatización Totalmente Integrada (TIA)

Non importa cal sexa o proceso de fabricación, sempre existe un control de calidade establecido para asegurarse de que os produtos inferiores non se lanzan á circulación xeral, nin se devolvan ao comprador os produtos inferiores. Cando se trata de moldaxe por inxección, hai varias probas e puntos de control diferentes colocados ao longo do proceso de fabricación para asegurarse de que o produto acabado cumpre os estándares máis altos.

Inspección visual de marcas de pía

A moldaxe por inxección de plástico ten problemas de visualización bastante obvios que se poden eliminar mediante unha inspección visual. Ao longo do proceso de fabricación poden darse diferentes problemas, en función da calor, do material empregado, do tempo de fraguado e doutras variables. As marcas de pía son as máis comúns. Esta é esencialmente unha coviña na pel exterior do plástico que se produce mentres o plástico aínda está amolecido e fundido. Cando arrefría o material compacta e provoca a coviña.

Marcas de gas e queima

Poden producirse marcas de gas ou queimaduras cando o plástico se deixa demasiado tempo na cavidade da moldura e se queima. Tamén pode ocorrer se o aire comprimido quente no interior do molde non pode escapar do molde, o que fai que se acumule dentro do molde e queme o plástico.

Flashing de plástico líquido

Un flash ocorre cando dúas partes diferentes dun molde se funden xuntas. Se dúas pezas de plástico fundido se unen rapidamente, as pezas poden fundirse e non desprenderse. Moitas veces, no proceso de fabricación de moldaxe por inxección, colócanse dous produtos xuntos mentres cada un se arrefría, creando unha unión temporal que se pode desprender e romper facilmente. Isto está deseñado para moitos motivos de embalaxe diferentes. Non obstante, se os elementos se colocan xuntos e o plástico líquido aínda se está solidificando, os dous fúndense e o desprendemento require un coitelo ou pode que non suceda en absoluto.

Tiros curtos e liñas de punto

Os tiros curtos ocorren cando non se usa suficiente plástico no molde. Isto fai que as esquinas suaves, lascas ou áreas do molde simplemente non aparezan. As liñas de punto mostran onde se uniron inicialmente dúas áreas diferentes do molde de plástico.

Cun molde, o material debe manter un aspecto unificado dunha peza a outra. Non obstante, ocasionalmente poden ocorrer problemas, polo que cada elemento debe ser inspeccionado antes de saír para o seu envío. Estes son os problemas máis comúns identificados a través da práctica de control de calidade da inspección visual.

Parámetros de control de calidade no prensado de moldes plásticos

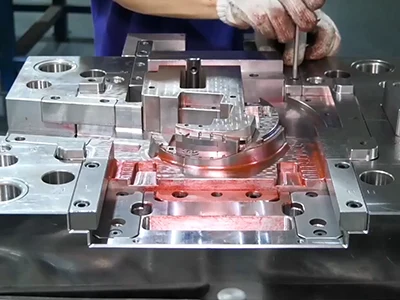

En DJmolding, os procedementos de garantía de calidade, control e seguimento como filosofía están integrados en cada aspecto do noso traballo, que inclúen todos os pasos do noso proceso de fabricación de moldes de plástico (prensado de moldes);

* Para controlar a calidade de entrada: deben comprobarse todos os materiais de aceiro para ferramentas e os compoñentes personalizados de subcontratación para garantir que todos eles deben satisfacer estrictamente as demandas da ferramenta de moldes de plástico personalizado;

* Para controlar a calidade do proceso: todo o proceso de mecanizado e montaxe está baixo un estrito control, o equipo de QC foi creado para supervisar e comprobar a tolerancia da ferramenta e a superficie procesada para satisfacer as demandas;

* Para controlar a calidade final: unha vez rematada a ferramenta de molde de plástico, procesouse unha comprobación exhaustiva do tamaño principal da mostra de plástico de proba para garantir que non se perdeu ningún proceso e que a calidade do molde de plástico é correcta.

Mantemos procedementos para adoptar técnicas estatísticas para comprobar e controlar os procesos para garantir que produzamos ferramentas de moldes de plástico de alta calidade consistente, que inclúen documentos de control de calidade estandarizados APQP, FMEA, PPAP. Tamén aumentamos a capacidade de apoio aos clientes que querían preparar a documentación e controlar a calidade .

Cada semana, o noso equipo de control de calidade ten unha reunión para discutir todos os problemas e busca os métodos sobre solucións de detección e prevención. As pezas de mostra de inxección defectuosas son postas en coñecemento de todo o persoal nas nosas reunións de calidade, onde a opinión e suxestión de cada persoa son ben consideradas e valoradas. E cada mes demóstrase o desempeño puntual e móstrase no taboleiro de anuncios para que o persoal vexa e aprenda.

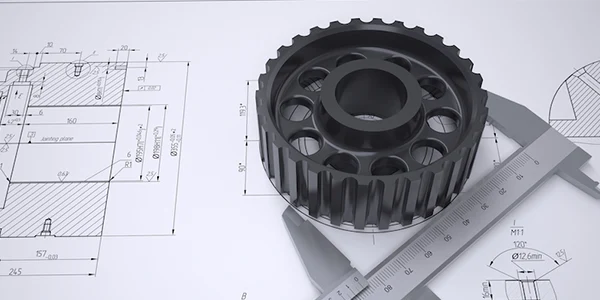

DJmolding adopta as tecnoloxías de comprobación e medición máis sofisticadas dispoñibles. Os microscopios de alta precisión, os CMM, os laprascopios e os equipos de medición tradicionais son operados polos nosos enxeñeiros de Q/C altamente cualificados.

En DJmolding, pensamos que as nosas certificacións de calidade como ISO 9001:2008, o noso compromiso de proporcionar as mellores pezas posibles aos prezos máis competitivos. Non obstante, o noso compromiso vai máis aló das certificacións. Contamos cun equipo de profesionais de calidade cuxo único foco é asegurarnos de producir pezas de plástico o máis perfectas posible.

Desde o noso persoal administrativo, que se encarga de todas as consultas con profesionalidade ata os nosos enxeñeiros que buscan continuamente formas de mellorar o deseño e a produción de pezas, toda a nosa empresa entende ben o que fai falta para ser considerado un dos mellores moldeadores por inxección de plástico da China. . É unha reputación da que nos sentimos orgullosos e que nos inspiramos para mellorar cada día.