德国案例:

注塑成型在汽车零部件生产中的应用

在德国,注塑成型是最常用的塑料生产工艺之一。 这是正确的,因为它为使用范围广泛的聚合物大规模生产高质量注塑汽车零件提供了可行的解决方案。 在汽车行业中,一致性、安全性和质量至关重要,汽车塑料注射成型是一项重要的制造工艺。

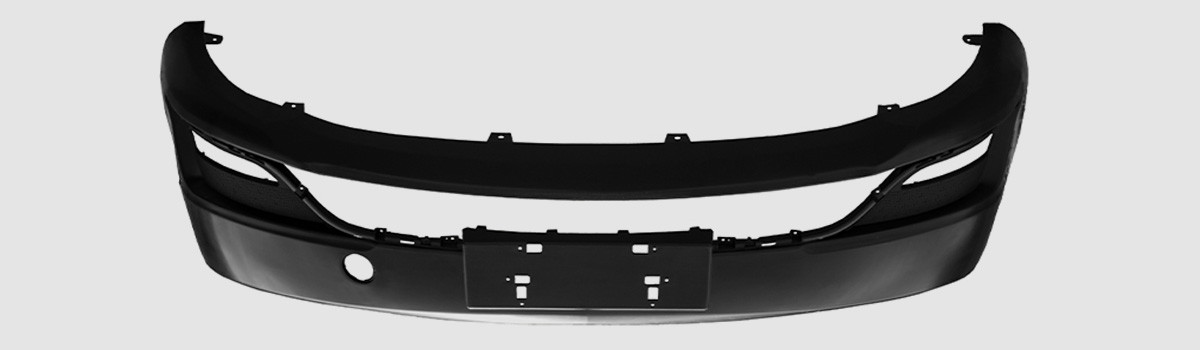

有多家德国知名汽车行业制造商与DJmolding合作,从DJmolding注塑服务采购汽车塑料部件,包括挡泥板、格栅、保险杠、门板、地板导轨、灯罩等。

在 DJmolding,我们提供专业的注塑成型服务,为汽车和其他行业的客户提供批量生产的塑料汽车零件。 我们的服务包括热塑性塑料注射成型、包覆成型、嵌件成型和模具制造。 在后一种情况下,我们的专家与德国客户合作,生产用于原型设计或大批量生产的高质量模具。

DJmolding 还适用于范围广泛的注塑材料,包括坚固、耐热和刚性的热塑性塑料; 柔韧、快速固化的热塑性塑料; 耐用的耐高温橡胶塑料。 我们专业的汽车塑料注塑成型服务使我们的汽车客户能够获得满足其应用要求的高质量成型汽车零件,特别是为德国、美国、日本等汽车工业强国提供服务。

汽车注塑成型的生产应用

在汽车领域,注塑成型是制造商用来形成塑料零件的主要方法之一。 但是,很难列出使用注塑成型生产的汽车中的塑料部件,因此我们将看看其中的一些主要部件。

1. 引擎盖下的组件

在过去二十年左右的时间里,许多制造商以前由金属制成的引擎盖下部件已经转变为塑料。 对于这些应用,ABS、尼龙和 PET 等坚固的聚合物很常见。 然而,制造商现在使用注塑成型来制造汽缸盖罩和油底壳等零件。 与金属零件相比,这种方法重量更轻,成本更低。

2. 外观部件

注塑成型是许多汽车外部部件的既定工艺,包括挡泥板、格栅、保险杠、门板、地板导轨、灯罩等。 防溅板是展示注塑成型零件耐用性的一个很好的例子。 此外,保护汽车免受道路碎屑侵害并最大限度减少飞溅的部件通常由橡胶或其他耐用且灵活的材料制成。

3. 内饰件

制造商还使用汽车塑料注射成型生产许多汽车内饰件。 它们包括仪表组件、内表面、仪表板面板、门把手、手套箱、通风口等。 此外,他们还使用注塑成型来生产装饰性塑料元件。

低成本汽车原型的注塑成型替代品

在许多情况下,模制塑料可作为金属的替代品。 以前,制造商只用金属制造支架、行李箱盖、安全带模块和安全气囊容器等物品。 如今,注塑成型是这些塑料的首选生产方法。

另一方面,制造商有时可以用 3D 打印的塑料汽车零件替换模制塑料零件。 这种情况尤其发生在原型制作中,那里不太需要极端的耐用性或光滑的表面光洁度。 许多可模塑塑料可以用作 FDM 3D 打印机灯丝或用作尼龙的 SLS 3D 打印机粉末。 一些专业的高温 3D 打印机还可以打印用于高强度部件的增强复合材料。

对于一次性原型,尤其是非机械零件,3D 打印可以提供一种经济高效的成型替代方案。 由于没有模具成本,生产价格没有那么高。

在某些情况下,制造商甚至可能将 3D 打印用于少数最终用途汽车零件。 他们可能会使用 SLM 3D 打印来制造流体处理组件,例如阀门(通常不是注塑成型)。 然而,另一种选择是使用 SLS 3D 打印来制造保险杠、装饰件和风衣等部件,这些部件有时是注塑成型的。

在不久的将来,制造商可能会将增材制造用于范围更广的注塑汽车零部件。 这可能包括从车门和车身面板 (SLM) 到动力传动系统和动力传动系统部件 (EBM)。

DJmolding非常擅长汽车零部件的注塑成型,如果您想开始您的汽车零部件生产项目,请联系我们,我们将有一个很好的合作。