质量控制体系

质量控制不仅仅是塑料注射成型中的一个规定术语。 它是制造过程中不可或缺的一部分,并受到非常详细的关注。

为确保正确进行塑料检查成型工艺以生产出优质产品,需要考虑某些重要参数。 您可以在下面找到更多信息。

注塑成型中的质量控制参数

过程参数是设置和遵循以确保制造高质量产品的重要方面。 参数的基本列表包括:

*公差水平

*材料加热区

*型腔压力

*注射时间、速度和速率

*总制作时间

*产品冷却时间

尽管选择了参数,但始终存在产生缺陷部件的可能性。 为确保减少不合格零件,所选择的参数得到下文提到的其他质量控制流程的支持。

*全面质量管理(TQM)

*计算机辅助质量 (CAQ)

*先期质量策划 (AQP)

*统计过程控制(SPC)

*连续过程控制(CPC)

*全集成自动化 (TIA)

无论制造过程如何,总有一套质量控制措施来确保劣质产品不会进入一般流通,也不会将劣质产品退回给买家。 在注塑成型方面,在整个制造过程中有几个不同的测试和控制点,以确保成品达到最高标准。

目视检查缩痕

塑料注射成型有相当明显的显示问题,可以通过目视检查消除。 根据热量、使用的材料、设置时间和其他几个变量,在整个制造过程中可能会出现不同的问题。 缩痕是最常见的。 这本质上是在塑料仍处于软化和熔化状态时出现在塑料外皮上的凹坑。 当它冷却时,材料会压实并产生凹坑。

煤气和烧伤痕迹

当塑料留在模腔中时间过长并被烧焦时,可能会出现气痕或灼伤。 如果模具内部的热压缩空气无法从模具中逸出,导致它在模具内部堆积并烧焦塑料,也会发生这种情况。

液体塑料闪烁

当模具的两个不同部分熔化在一起时会发生飞边。 如果两块熔化的塑料很快聚在一起,它们就会融合在一起而不会脱落。 通常在注塑成型制造过程中,两种产品在各自冷却时放置在一起,形成一种可以轻松分离和破坏的临时粘合。 这是出于许多不同的包装原因而设计的。 但是,如果将物品放在一起并且液态塑料仍在凝固,则两者会融合,需要用刀才能分离,否则可能根本不会发生。

短镜头和编织线

当模具中使用的塑料不足时,就会出现短射。 这会导致模具的软角、缺口或区域根本不会出现。 编织线显示了塑料模具的两个不同区域最初聚集在一起的位置。

使用模具,材料应该从一件到另一件保持统一的外观。 但是,偶尔会出现问题,这就是为什么每件商品在发货前都需要检查的原因。 这些是通过目视检查质量控制实践确定的最常见问题。

塑料模压质量控制参数

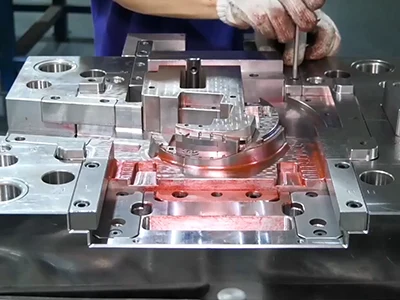

在 DJmolding,质量保证、控制和监控程序作为理念融入到我们工作的每个方面,其中包括我们塑料模具制造(模压)过程的每个步骤;

*控制来料质量:应检查所有工具钢材料和外购定制组件,以确保它们都必须严格满足定制塑料模具的要求;

*制程品质控制:机加工及装配过程均受到严格控制,成立QC小组监督检查刀具公差及加工表面以满足要求;

*为了控制最终质量:一旦塑料模具完成,对试制塑料样品的主要尺寸进行彻底检查,以确保没有遗漏任何过程,塑料模具质量可以。

我们保持程序采用统计技术来检查和控制过程,以确保我们生产出始终如一的高质量塑料模具,并附有 APQP、FMEA、PPAP、标准化质量控制文件。 我们还提高了支持客户所需文件准备和质量控制的能力。

每周,我们的QC团队都会开会讨论每个问题,并寻求检测和预防解决方案的方法。 在我们的质量会议上,有缺陷的注塑样品零件会引起所有员工的注意,每个人的意见和建议都会得到充分考虑和重视。 并且每个月的准时绩效都会在布告牌上进行演示和展示,供员工查看和学习。

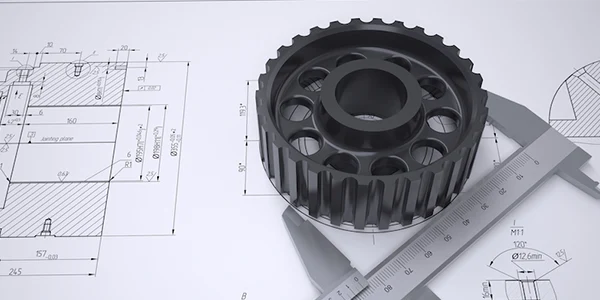

DJmolding 采用最先进的检查和测量技术。 高精度显微镜、CMM、lapra-scopes 和传统测量设备由我们训练有素的质量 Q/C 工程师操作。

在 DJmolding,我们认为我们的质量认证,如 ISO 9001:2008,我们承诺以最具竞争力的价格提供最好的零件。 然而,我们的承诺不止于认证。 我们拥有一支由质量专家组成的员工队伍,他们唯一的重点是确保我们生产出尽可能完美的塑料零件。

从专业处理每一个询问的行政人员到不断寻找改进零件设计和生产方法的工程师,我们整个公司都真正了解如何成为中国最好的注塑成型商之一. 这是我们引以为豪的声誉,并激励我们每天都在改进。