注塑成型的新發展

塑料注射成型作為一種製造技術已經存在了幾十年。 然而,新的注塑成型趨勢正在推動這種方法向前發展,為選擇它的公司帶來前所未有的新優勢。

了解未來幾年註塑成型的新趨勢,以及貴公司如何從應用中獲益。

注塑成型是如何演變的?

雖然塑料自 1850 年代就已存在,但直到 1870 年代才發明出更靈活的塑料類型。 因此,開發了注塑工藝。 從那時起,許多進步進一步推動了塑料注射成型的可能性:

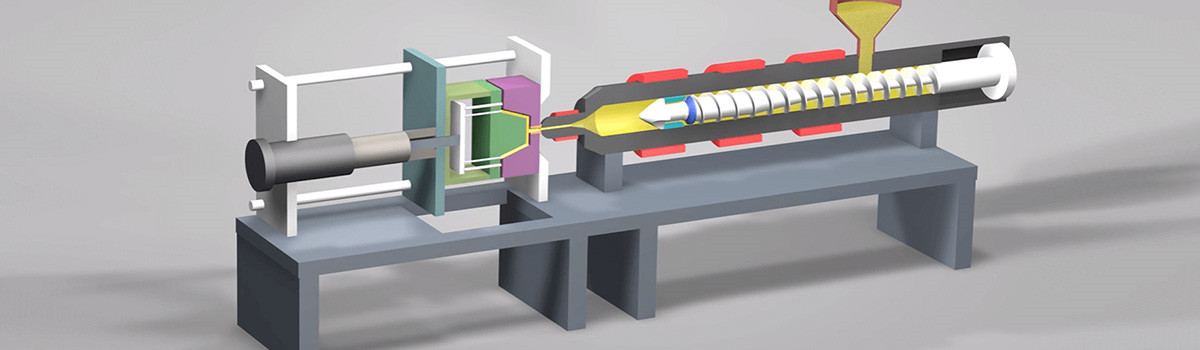

螺桿注塑機的發明意味著注射速度更容易控制,因此最終產品也呈現出更高的質量。 這一過程還允許使用混合材料,為使用有色塑料和回收塑料打開了大門。

氣體輔助螺桿機還能夠創造出更複雜、更靈活和更堅固的產品。 這種方法還意味著經濟成本下降,因為生產時間、浪費和產品重量都已最小化。

由於計算機輔助製造,現在存在更複雜的模具,設計師現在可以生成更複雜的形狀(它們可以有多個部分,或者更詳細和精確)。

氣體輔助注射成型

在這種形式的注射成型中,典型的熔化塑料注射是通過將加壓氣體注入模具來輔助的——氮氣通常用於此過程。 氣體產生氣泡,將塑料推向模具的末端; 因此,隨著氣泡的膨脹,不同的部分被填充。 塑料工業中使用了幾種成型方式,它們的區別在於澆注聚合物時注入氣體的位置。

更具體地說,氣體可以通過機器中的噴嘴注入,或者在恆定的壓力或體積下直接注入模具的型腔中。 其中一些方法受專利保護; 因此,應簽訂適當的許可協議才能使用它們。

發泡注射成型

該技術提供了一種有效且經濟的方式來實現結構部件的高阻力和剛度。 除了這一優勢,結構泡沫部件還具有出色的隔熱性能、更強的耐化學性以及改進的電氣和聲學特性。 這部分涉及兩層之間的泡沫芯; 該芯是通過將惰性氣體溶解在樹脂中並在將氣塑溶液注入模具型腔時使其膨脹而獲得的。 我們在哪裡可以找到通過泡沫注射成型製造的零件? 該工藝用於汽車面板,作為減輕零件重量的替代方法。

薄壁注塑成型

這種情況下的主要技術創新與最終結果有關:壁非常薄的部分。

這個過程的主要困難是決定什麼寬度的牆應該被認為是“薄牆”。 作為一般規則,當製造寬度小於半毫米(1/50 英寸)的零部件時,它們被認為具有薄壁。

如今,與減少牆壁寬度相關的好處受到高度讚賞和追捧。

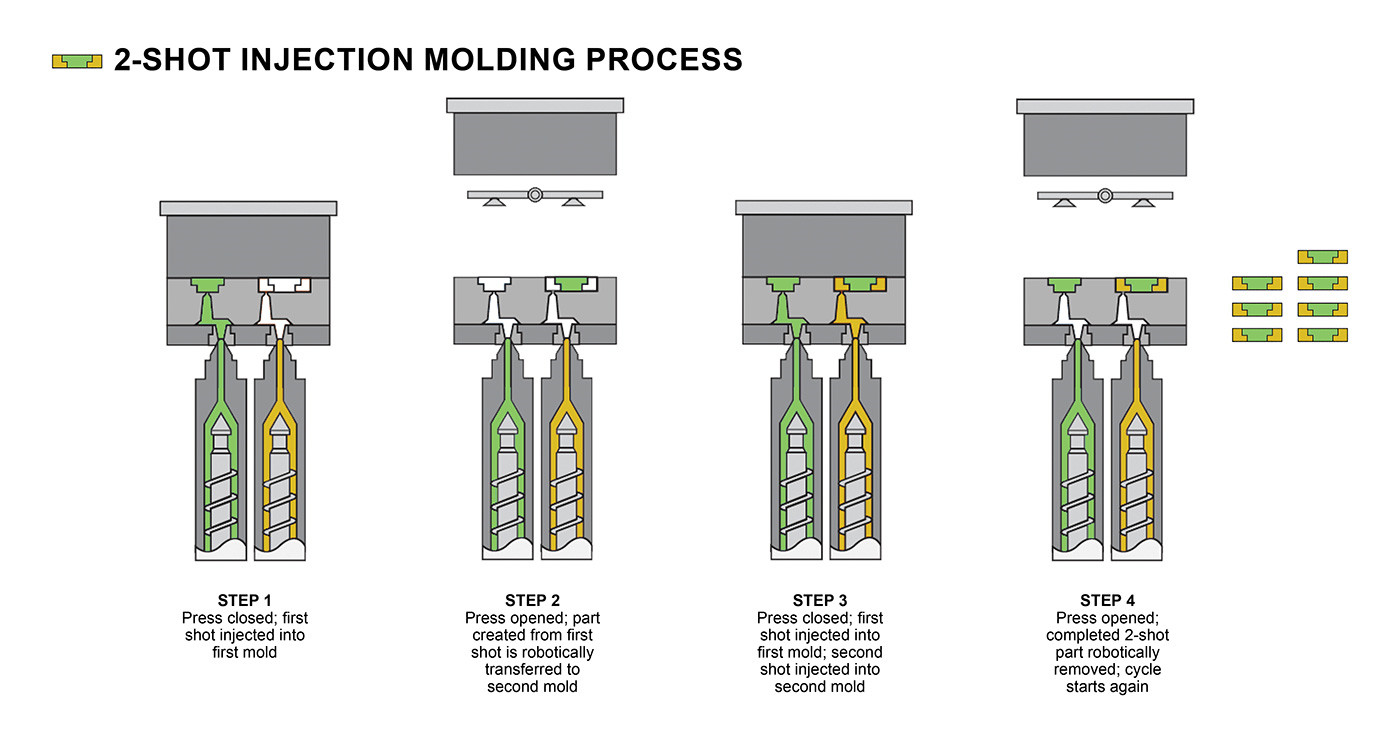

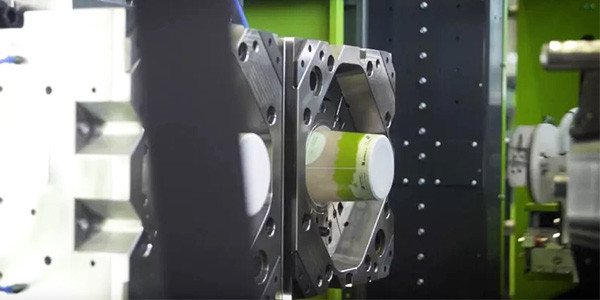

多組分注塑成型

也稱為註塑包覆成型或包覆注塑,因為該項目涉及在通常為塑料或金屬部件的基礎材料(基材)上包覆成型硬質或軟質聚合物。

總的來說,這項技術可以定義為在同一個模具中註入多個組件或材料,並作為單一工藝的一部分,允許組合兩種、三種或更多種具有不同顏色、紋理和形狀的材料。

多材料注塑成型有哪些好處?

多材料注塑成型可以製造由各種塑料製成的複雜零件。 這種塑料注射工藝的主要優點是可以獲得具有高機械、耐熱和耐化學性的部件。

明年註塑成型趨勢

注塑成型可持續性

塑料注塑成型行業正在迅速適應新的可持續性價值觀和法規,尤其是在塑料行業受到越來越多的監控和監管的時候。 因此,新的注塑成型趨勢指向:

使用 100% 可回收塑料材料,既安全又環保。

尋找替代品以減少製造過程中的碳足跡。 這可能包括應用可再生能源並努力最大限度地減少製造過程中的能源損失

同時,公司必須保證向可持續模式的轉變不會影響產品質量,包括產品的機械和物理性能。

對輕質材料的需求增加

輕質材料通常轉化為較低的經濟成本(例如運輸成本)以及較低的能源成本(例如,汽車零件)。 醫療器械中的輕質材料也可以改善患者的治療效果。

注塑成型定制解決方案

在塑料注塑成型中尋找更具成本效益的選擇也導致優先考慮定制解決方案,因為越來越多的公司意識到,當他們的技術部件定制以滿足他們的特定需求時,他們的投資回報率會增加。

塑料注射成型自動化及新技術

不同的自動化軟件選項,以及人工智能、機器學習和高級分析的引入,正在進一步推動塑料注射成型的可能性。

這些技術可以最大限度地減少設備停機時間和故障,開發預測性維護計劃,並加快生產週期。 與此同時,新軟件允許公司在設計過程中模擬注塑成型週期,測試不規則填充圖案等問題。 這轉化為在繼續生產過程之前糾正問題,從而節省時間和金錢。