快速原型製作服務

快速原型

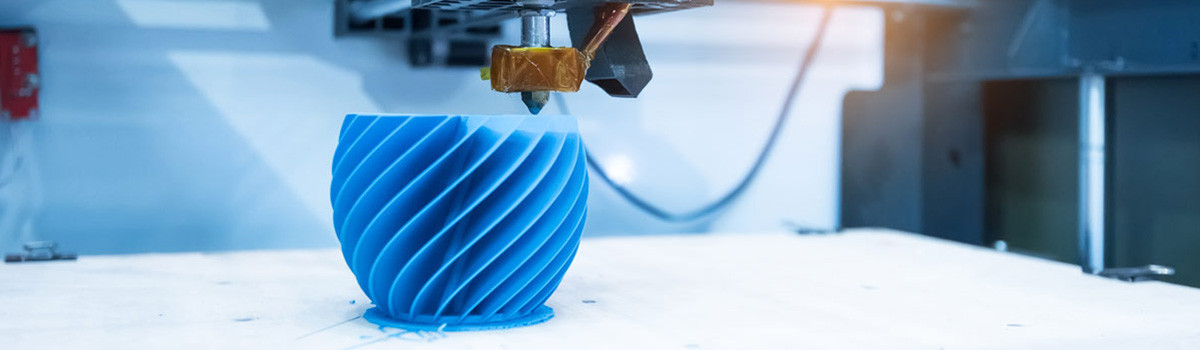

快速原型製作是盡可能快地開發產品原型的過程。 原型設計是產品開發的一個組成部分。 這是設計團隊創建實驗產品以應用他們的想法的地方。

快速原型定義

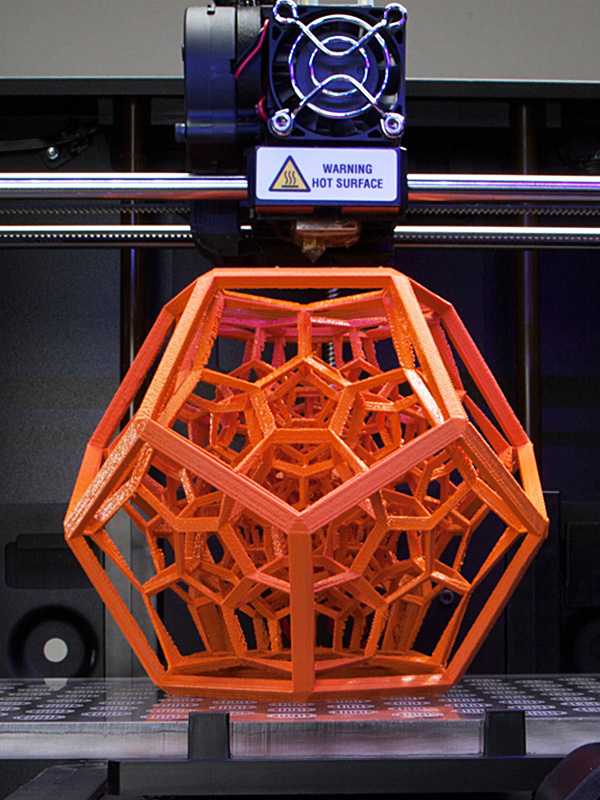

這是盡快開發原型以模擬最終產品設計的過程。 它是一系列技術,用於使用 CAD 數據對物理組件或組件的比例原型進行建模。

設計師通常使用增材製造或 3D 打印來完成該過程。 與傳統的減材方法相比,增材製造不需要工具。 它為您提供了製造原型的幾乎無限的自由。

問題: 功能原型通常需要與生產成品類似的流程和資源。 CNC 加工或註塑成型等傳統生產工藝既昂貴又緩慢。 這些需要工具獲取和設置; 因此使定制原型製作既昂貴又緩慢。

解決方案: 快速或快速原型製作有助於組織將創意轉化為實際產品。 它有助於將概念轉化為看起來像成品的高質量原型。 工程師和產品設計師可以更快地根據計算機輔助設計 (CAD) 數據開發原型。 他們還可以根據獲得的反饋對其設計進行快速更改。

不同類型的快速原型製作

立體光刻(SLA)

SLA 是第一個成功用於商業 3D 打印的技術。 這是一種快速且成本較低的快速原型製作過程。 它使用固化的光敏液體逐層開發原型設計。 液體通常使用計算機生成的紫外線固化。

選擇性激光燒結 (SLS)

SLS 有助於塑料和金屬原型製作。 在粉末床的幫助下,它逐層構建原型,使用激光加熱和沈積粉末狀物質。 然而,原型部件不如立體光刻法生產的部件堅固。 最終產品的表面通常很粗糙,可能需要做更多的工作才能使其美觀。

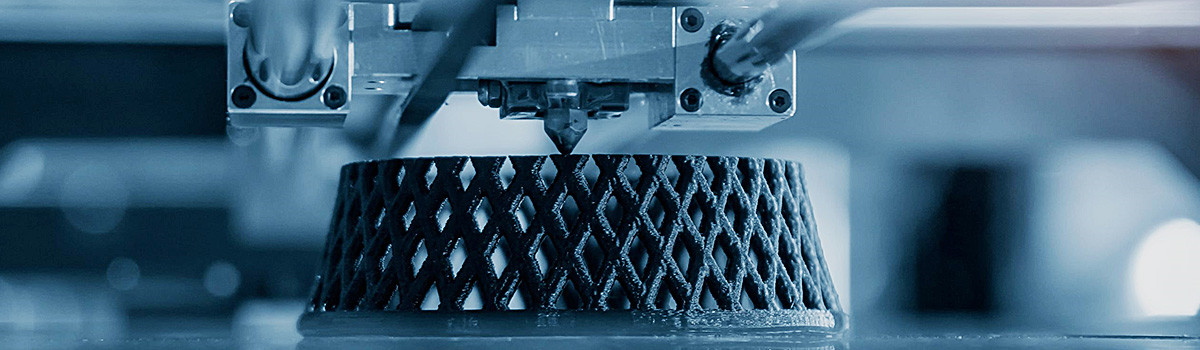

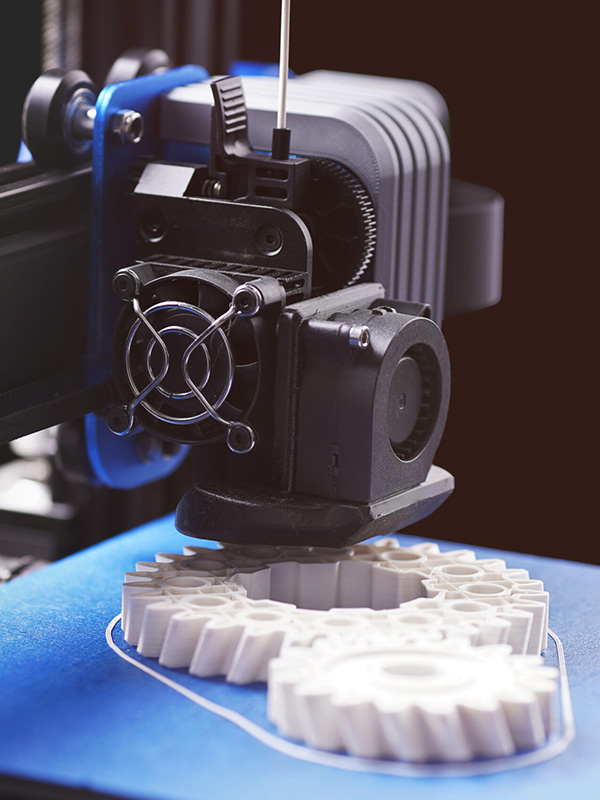

熔融沈積成型 (FDM)

FDM 是一種成本較低且易於使用的工藝。 它存在於大多數非工業 3D 桌面中。 將一卷熱塑性長絲熔化,並將所得液體分層以創建 3D 設計。 在 3D 打印使用的早期,FDM 導致了軟硬的設計。 但是,該過程正在改進,使其成為產品開發的理想選擇。

粘合劑噴射

粘合劑噴射技術使您能夠一次打印一個或多個部件。 即便如此,與 SLS 相比,製造的零件還是不夠堅固。 不過,與 SLS 一樣,此過程涉及使用粉末床對原型零件進行分層。

快速原型製作的 5 大好處

企業需要為不斷增長的消費市場更快地創造和推出新商品。 為了讓您的公司獲得巨大的成功,快速原型製作是必要的。 更快的產品開發和技術創新是公司成功的關鍵。 因此,它是新產品開發中最重要的元素,以下是一些優點:

1.通過有形的產品更快地實現新的概念和想法

2.在最終產品之前從最終用戶和團隊反饋中創新概念和想法

3.迭代形式和設計的適應性更快

4.有效的功能故障排除從而降低風險

5.減少產品設計和開發時間及成本

快速原型製作的重要性

企業需要為不斷增長的消費市場更快地創造和推出新商品。 為了讓您的公司獲得巨大的成功,快速原型製作是必要的。 更快的產品開發和技術創新是公司成功的關鍵。 因此,它是新產品開發中最重要的元素。 這裡有一些優點:

更快地實現和探索新概念

快速原型製作使您能夠更快地將新概念和想法應用到實驗模型中。 您還將能夠在現實生活中了解原型設計的外觀和感覺。

有效地交流想法

快速原型製作使您能夠獲得準確且有用的用戶反饋。 這對於幫助您了解用戶需要和想要什麼很重要。 然後,您可以有效地重組和優化您的設計。 快速原型模型可幫助設計師和工程師向相關人員展示他們的想法。

迭代設計並立即合併更改

在獲得成品之前,原型製作要經過測試、評估和完善。 快速原型製作允許靈活地創建更逼真的原型。 它還增強了原型產品變更的即時實施。

快速成型的應用

在進行大規模生產之前,公司使用快速原型製作來測試產品的尺寸和合身性。

該技術用於為汽車行業開發比例模型和物理零件。 但是,該技術已被多個行業採用,例如航空航天和醫療行業。

DJmolding 快速成型製造服務

數控加工

CNC 加工非常適合用塑料或金屬製作高質量的快速原型,而無需投資購買昂貴的工具。 與其他原型製作方法相比,您的零件將實現更嚴格的公差和更好的表面光潔度。 我們還可以加工功能齊全的零件所需的所有特徵,包括螺紋孔和螺紋孔以及精確的平面。

我們內部擁有 30 多台 CNC 銑床、車床和 EDM 機器,可滿足您的所有 CNC 需求。 我們還擁有多語種支持團隊,確保您的產品開發之旅順暢無憂。 詳細了解我們的 CNC 加工服務。

金屬 3D 打印

金屬 3D 打印非常適合製作重量輕且強度高的複雜形狀。 您不需要投資於硬工具,零件可以在數小時內打印出來,而不是數天或數週。

我們使用最先進的 Renishaw AM250 打印機來創建完全緻密的部件以實現終極性能。 同樣重要的是,我們擁有專業的內部技術人員,他們為您提供無與倫比的工程專業知識,以確保您獲得最高質量的成品。 詳細了解我們的 3D 金屬打印服務。

真空鑄造

聚氨酯真空鑄造模具可根據您的原始主模型創建多達 30 個高保真副本。 零件可以用多種樹脂模製,包括工程級塑料,甚至可以用多種材料包覆成型。

我們是從主模型製作生產質量鑄造副本的專家。 您不僅會受益於我們對細節的特別關注,而且我們還提供全套精加工服務,使您的零件達到展廳質量。 詳細了解我們的真空鑄造服務可以為您做什麼。

服務等級協議/服務等級協議

SLA 和 SLS 是最早的兩種塑料 3D 打印或增材製造工藝。 這些技術不僅速度快,而且可以讓您生產傳統製造無法製造的複雜內部特徵。 我們使用 SLA 製作真空鑄造模具的母模。

兩者都是製作小批量成品零件或原型的理想選擇。 如果您需要更大的數量,請嘗試我們的小批量製造服務之一。

原型製作到生產

在 Djmolding,我們還提供小批量生產服務,我們可以為您提供 100,000 多個塑料和金屬零件。 我們的小批量製造選項確保我們可以帶您完成從原型到橋接工具再到小批量生產的整個過程。 詳細了解小批量製造的好處。

快速原型製作是一種允許設計師和工程師快速生成其設計的物理模型的過程。 這是產品開發的關鍵一步,使設計人員能夠在投入昂貴的製造過程之前測試和完善他們的想法。 近年來,快速原型製作服務變得越來越流行,因為技術進步使該過程比以往任何時候都更快、更準確且更實惠。

什麼是快速原型製作?

快速原型製作是一種使用計算機輔助設計 (CAD) 軟件和各種製造技術快速生成設計物理模型的過程。 這個過程允許設計師和工程師在推進昂貴的生產過程之前測試和完善他們的想法。

傳統上,創建原型是一個耗時且昂貴的過程。 它涉及創建一個手工製作的物理模型,通常使用粘土或泡沫。 這個過程可能需要數週甚至數月的時間,並且需要從頭開始對原型進行更改。

通過快速原型製作,該過程更快、更高效。 CAD 軟件用於創建設計的 3D 模型,然後將其發送到 3D 打印機或其他製造技術以創建物理模型。 該過程可以在數小時或數天內完成,具體取決於設計的複雜程度。

原型設計在產品開發中的重要性

原型製作是產品開發過程中必不可少的一步。 它允許設計師和工程師創建他們設計的物理模型,這些模型可用於在產品投入生產之前對其進行測試和改進。 原型製作在產品開發中如此重要的原因有以下幾個:

- 測試和改進:原型製作允許設計人員在真實環境中測試其產品的功能和性能。 這可以幫助識別任何缺陷或需要改進的地方,這些可以在產品投入生產之前解決。

- 節省成本:原型製作有助於在開發過程的早期識別設計缺陷或製造錯誤,從長遠來看可以節省時間和金錢。 對原型進行更改比對已經製造的產品進行更改要便宜得多。

- 溝通與協作:原型製作允許設計師、工程師和其他利益相關者以有形的方式將產品可視化,這有助於促進溝通和協作。 討論物理原型比討論紙上或數字格式的設計要容易得多。

- 迭代設計過程:原型設計允許迭代設計過程,在該過程中,設計人員可以創建多個產品版本並測試每個版本以查看最佳效果。 這個過程可以帶來更好的最終產品,因為設計師可以根據每次迭代的反饋改進設計。

- 客戶反饋:原型製作允許設計師從客戶或最終用戶那裡獲得反饋,這些反饋可用於改進產品並確保它滿足目標受眾的需求和期望。

傳統原型製作與快速原型製作

傳統原型製作和快速原型製作是在產品開發中創建物理設計模型的兩種不同方法。 以下是兩者之間的一些主要區別:

- 時間:傳統的原型製作可能非常耗時,因為它通常涉及手動創建物理模型。 這個過程可能需要數週甚至數月。 另一方面,快速原型製作可以在幾小時或幾天內完成,具體取決於設計的複雜程度。

- 成本:傳統原型製作也可能比快速原型製作更昂貴,因為它通常涉及使用昂貴的材料並且需要熟練的勞動力來創建物理模型。 快速原型製作通常更實惠,它使用 3D 打印等數字技術來創建物理模型。

- 迭代:對於傳統的原型製作,更改物理模型可能既困難又耗時,因為它可能需要從頭開始。 通過快速原型製作,可以快速輕鬆地對數字模型進行更改,從而實現更具迭代性的設計過程。

- 準確性:傳統原型製作比快速原型製作更準確,可以更精確地控製材料和施工過程。 然而,近年來,快速原型製作變得越來越準確,技術進步使得所製作的物理模型具有更高的分辨率和更高的準確性。

- 材料:傳統原型製作通常使用比快速原型製作更廣泛的材料,包括粘土或泡沫等可能難以用數字技術複製的材料。 然而,快速原型製作的優勢在於可以使用範圍廣泛的數字材料,包括塑料、金屬和復合材料。

快速原型製作的工作原理

快速原型製作是一種使用計算機輔助設計 (CAD) 軟件和各種製造技術快速生成設計物理模型的過程。 以下是該過程的工作原理:

- 設計:快速原型製作的第一步是使用 CAD 軟件創建本發明的 3D 模型。 設計人員可以使用該軟件創建具有所有必要細節和規格的數字產品模型。

- 準備:一旦設計完成,數字文件就準備好用於快速原型製作。 這涉及將 CAD 文件轉換為可由將用於創建物理模型的特定製造技術讀取的格式。

- 打印:下一步是使用 3D 打印機或其他快速成型技術來創建物理模型。 打印機讀取數字文件並使用它逐層構建物理模型,使用塑料、金屬甚至陶瓷等材料。

- 後處理:創建物理模型後,可能需要進行一些後處理以去除多餘的材料或平滑粗糙的邊緣。 這可能涉及使用砂紙或其他工具來清理模型並準備好進行測試或進一步完善。

- 測試:物理模型完成後,可以對其進行測試以確保其符合預期的規格和功能。 這可能涉及在真實環境中測試模型或使用模擬測試方法。

- 細化:可能需要根據測試結果對設計進行細化或修改。 這就是快速原型製作的優勢所在,因為可以輕鬆修改數字文件,並且可以快速輕鬆地打印出新的物理模型,從而允許迭代設計過程,以幫助確保最終產品盡可能好。

快速成型技術的類型

快速原型製作技術用於快速高效地創建設計的物理模型。 有幾種類型的快速原型製作技術,每種都有優點和缺點。 以下是一些最常見的類型:

- 熔融沈積成型 (FDM):FDM 是一種 3D 打印技術,可將一層薄薄的熔化塑料材料逐層擠出到構建平台上,以創建物理模型。 FDM 是最常見的快速原型製作技術之一,因為它相對便宜並且可以快速製作模型。

- 立體光固化成型術 (SLA):SLA 是一種快速成型技術,它使用紫外激光將液態光敏聚合物樹脂固化成固態部件。 樹脂逐層固化,每一層都建立在前一層之上以創建最終模型。 SLA 以生成高度準確和詳細的模型而聞名,但可能比其他快速原型製作技術更昂貴。

- 選擇性激光燒結 (SLS):SLS 是一種 3D 打印技術,它使用激光選擇性地將粉末材料(例如塑料或金屬)層融合在一起以創建物理模型。 SLS 可以創建非常詳細和復雜的模型,但可能比其他快速原型製作技術更昂貴。

- 直接金屬激光燒結 (DMLS):DMLS 是一種快速成型技術,它使用高功率激光熔化和融合金屬粉末以創建物理模型。 DMLS 通常用於航空航天和汽車工業,以開發高強度金屬零件。

- 數字光處理 (DLP):DLP 是一種快速原型製作技術,它使用數字光投影儀選擇性地將液態光敏聚合物樹脂固化為固體部件。 DLP 以生成非常詳細和準確的模型而聞名,但可能比其他快速原型製作技術更昂貴。

- Binder Jetting:Binder Jetting 是一種快速成型技術,其工作原理是將液體粘合劑逐層選擇性地沉積到粉末材料上,以創建物理模型。 模型完成後,將在熔爐中進行燒結以形成實體部件。 Binder Jetting 通常用於製造用於鑄造金屬零件的砂模。

快速成型服務的優勢

快速原型製作服務為設計師、工程師和製造商在產品開發方面提供了許多優勢。 以下是使用快速原型製作服務的一些主要優勢:

- 速度:快速原型製作服務最顯著的優勢是速度。 使用傳統的原型製作方法,創建設計的物理模型可能需要數週甚至數月的時間。 另一方面,快速原型製作服務可以在幾天內製作出物理模型,讓設計師能夠更快地測試和完善他們的想法。

- 節省成本:快速原型製作服務還可以節省產品開發費用。 通過快速生成物理模型,設計人員可以儘早發現並糾正設計缺陷,從而降低在製造過程中進行代價高昂的更改的可能性。 此外,快速原型製作可以減少對昂貴工具和模具的需求,因為物理模型可以直接從數字文件中生成。

- 迭代設計:快速原型製作服務支持迭代設計過程,設計人員可以在其中快速更改設計並生成新的物理模型進行測試。 隨著問題在產品開發的早期得到識別和解決,這可以導致更精細和優化的最終設計。

- 定制:快速原型製作服務可以創建定制和個性化的產品。 使用傳統的製造方法,小批量生產獨特的產品既困難又昂貴。 另一方面,快速原型製作服務可以快速且經濟高效地生產高度定制化的產品。

- 改善溝通:快速原型製作服務使設計師和製造商能夠更有效地就產品設計進行溝通。 有了物理模型,利益相關者可以更好地理解結構並提供反饋,從而實現更具協作性和生產力的設計過程。

- 降低風險:快速原型製作服務有助於降低產品故障風險。 通過快速生成和測試物理模型,設計人員可以在開始生產之前識別並糾正潛在問題。 從長遠來看,這可以節省時間和金錢,因為糾正產品故障的成本可能很高。

- 更快的上市時間:快速原型製作服務可以加快產品的上市時間。 通過快速製作物理模型和完善設計,製造商可以更快地從概念轉向生產,從而在市場上獲得競爭優勢。

- 提高設計質量:快速原型製作服務可以提高最終產品設計的質量。 通過快速生成和測試物理模型,設計人員可以在流程的早期發現並糾正設計缺陷,從而產生更完善和優化的最終產品。

- 更多創造力:快速原型製作服務可以鼓勵設計過程中的創造力。 憑藉快速生成物理模型的能力,設計師可以嘗試不同的設計和想法,而不必擔心代價高昂的錯誤。

快速原型製作服務的缺點

雖然使用快速原型製作服務有很多優點,但也有一些潛在的缺點需要考慮:

- 有限的材料特性:雖然快速原型製作技術多年來有了顯著改進,但可用於原型製作的材料類型仍然存在限制。 雖然一些服務提供商提供一系列材料,但材料屬性可能存在限制,例如強度、耐用性或耐熱性。

- 表面光潔度和質量:快速原型製作方法可能會產生與傳統製造方法不同的表面光潔度和質量。 在某些情況下,可能需要額外的精加工工藝才能達到所需的表面光潔度或紋理,這會增加項目的時間和成本。

- 尺寸和復雜性限制:快速原型製作通常最適合具有中等複雜性的中小型零件。 使用快速原型製作技術生產大型或複雜的功能可能很困難或很耗時,從而限制了設計的可能性。

- 成本:雖然從長遠來看,快速原型製作可以通過在過程早期檢測設計缺陷來節省資金,但原型製作的初始成本可能很高,尤其是對於更大或更複雜的設計。 材料、設備和人工的成本會迅速增加,尤其是在需要多次迭代的情況下。

- 不適合大規模生產:快速成型技術專為小規模生產而設計,必須更適合大規模生產。 一旦設計最終確定並通過原型驗證,可能有必要過渡到不同的製造工藝,以便以較低的成本大量生產。

- 準確度和精密度的局限性:雖然快速原型製作技術提高了準確度和精密度,但在實現特定應用所需的精確公差方面可能仍然存在限制。 這對於需要嚴格公差或複雜幾何形狀的零件來說尤其具有挑戰性。

- 環境問題:快速原型製作技術通常需要各種化學品和材料,如果處理不當,可能會對環境造成危害。 服務提供商必須遵循適當的廢物處理協議,以盡量減少對環境的影響。

通過快速原型製作節省成本

快速原型製作可以在產品開發過程中顯著節省成本。 它可以節省成本的主要方法之一是減少對昂貴工具和模具的需求。 使用傳統的製造方法,工具和模具的生產可能既費時又費錢。 然而,通過快速原型製作,物理模型可以直接從數字文件中生成,完全不需要工具和模具。 這節省了時間和金錢,並允許在設計更改和迭代中具有更大的靈活性。

此外,快速原型製作有助於在產品開發過程的早期識別設計缺陷,從而降低在製造過程中進行代價高昂的更改的可能性。 通過快速製作和測試物理模型,設計人員可以識別潛在問題並在投入生產之前進行必要的調整。 從長遠來看,這可以節省大量時間和金錢,因為糾正產品故障的成本可能很高。

此外,快速原型製作允許以較低的成本生產少量定制和個性化產品。 使用傳統製造方法製造少量獨特產品可能既困難又昂貴。 然而,快速原型製作服務可以快速且經濟高效地生產高度定制化的產品。 這對於生產小批量定制產品或用於測試和驗證的原型的企業尤其有利。

通過快速原型製作節省時間

快速原型製作可在產品開發過程中節省大量時間。 使用傳統的原型製作方法,可能需要數週甚至數月才能生成設計的物理模型。 然而,通過快速原型製作,物理模型可以在幾天甚至幾小時內製作完成,具體取決於發明的複雜程度。 這可以顯著減少從概念到生產所需的時間,使企業能夠更快地將產品推向市場。

此外,快速原型製作支持迭代設計過程,設計人員可以在其中快速更改設計並生成新的物理模型進行測試。 這允許更快的反饋和利益相關者協作,從而導致更完善和優化的最終設計。 這個迭代過程可以快速重複多次,從而實現快速設計迭代並減少開發產品所需的總時間。

此外,快速原型製作可以減少識別和糾正設計缺陷所需的時間。 通過快速製作和測試物理模型,設計人員可以識別潛在問題並在投入生產之前進行必要的調整。 這可以顯著減少糾正設計問題所需的時間,這在製造過程中可能既耗時又昂貴。

通過快速原型製作更好地溝通和協作

在產品開發過程中的溝通和協作方面,快速原型設計具有多項優勢。 快速準確地製作物理模型,快速原型製作可以促進設計師、工程師、利益相關者和客戶之間更好的溝通和協作。

首先,快速原型製作允許製作可用於與他人交流設計概念和想法的物理模型。 設計人員可以生成利益相關者可以觸摸、感受和交互的物理模型,而不是依賴於 2D 繪圖或計算機渲染。 這有助於彌合設計師和非技術利益相關者之間的鴻溝,讓每個人都更容易理解和可視化設計。

其次,快速原型設計支持迭代設計過程,設計人員可以在其中快速更改設計並生成新的物理模型進行測試。 這允許更快的反饋和利益相關者協作,從而導致更完善和優化的最終設計。 快速原型製作還有助於在產品開發過程的早期識別潛在問題或需要改進的領域,從而實現更有效的協作和決策。

第三,快速原型製作允許生產定制和個性化的產品,這些產品可以根據特定的客戶需求和偏好量身定制。 這對於生產小批量定制產品或用於測試和驗證的原型的企業尤其有利。 公司可以通過讓客戶參與設計過程和創建個性化產品來促進更好的溝通和協作,從而獲得更滿意和更忠誠的客戶。

通過快速原型製作提高質量和功能

在提高產品質量和功能方面,快速原型設計具有多項優勢。 通過啟用迭代設計過程,快速原型製作可以幫助在產品開發過程的早期識別和糾正設計缺陷,從而產生更好的最終產品。 此外,通過生成可以測試和驗證的物理模型,快速原型製作可以幫助改進產品功能,確保它們滿足客戶的需求和期望。

快速原型製作的一個關鍵優勢是它支持迭代設計過程。 通過快速製作和測試物理模型,設計人員可以識別潛在問題並在投入生產之前進行必要的調整。 這可以顯著降低最終產品出現設計缺陷或錯誤的可能性,從而獲得更高質量的最終產品。

快速原型製作的另一個優勢是它生成的物理模型可以進行功能測試和驗證。 這有助於確保產品滿足客戶的需求和期望,從而提高客戶滿意度和忠誠度。 例如,在汽車行業中,快速原型製作可以生成汽車零件的物理模型,可以測試其強度、耐用性和其他功能特性。 通過在產品開發過程的早期試用這些部件,設計人員可以在進行生產之前進行必要的調整以改進其功能。

除了啟用迭代設計過程和改進產品功能外,快速原型製作還有助於提高產品的整體質量。 通過生成可以檢查和測試缺陷的物理模型,設計人員可以在產品開發的早期識別和糾正質量問題。 這有助於確保最終產品具有高質量,滿足客戶期望,並且不太可能在現場遇到與質量相關的問題。

具有快速原型的迭代設計過程

迭代設計過程是快速原型製作的一個關鍵優勢,它允許設計人員在進入生產之前快速創建和測試產品設計的多次迭代。 這個過程包括創建原型、測試它,然後根據反饋進行必要的調整,然後重複這個循環,直到實現最終設計。 通過使用快速原型製作來促進這一過程,設計人員可以減少與傳統設計過程相關的時間和成本,同時提高最終產品的質量和功能。

快速原型製作的迭代設計過程通常涉及幾個關鍵步驟。 第一步是使用計算機輔助設計 (CAD) 軟件或其他設計工具創建初步設計。 然後使用此設計使用快速原型製作技術創建物理原型。 製作原型後,將對其進行測試以確定任何設計缺陷或需要改進的地方。

根據初步測試結果,設計師將使用 CAD 軟件或其他設計工具對設計進行必要的調整。 然後使用更新後的設計創建新的物理原型,再次對其進行測試以確定進一步的問題或改進領域。 這種測試和調整設計的循環一直持續到最終產品滿足所需規格為止。

在此過程中使用快速原型製作技術與傳統設計過程相比具有多項優勢。 一方面,它允許更快的周轉時間,因為物理原型可以在幾小時而不是幾週或幾個月內生產出來。 這將使設計人員能夠快速測試和改進設計的多次迭代,有助於改進最終產品並縮短上市時間。

在迭代設計過程中使用快速原型製作的另一個優勢是它允許設計師、工程師和其他利益相關者之間進行更好的協作。 通過製作可以觸摸、測試和評估的物理原型,利益相關者可以就設計提供更明智的反饋,從而做出更好的決策和更有效的協作。

通過快速原型製作及早發現設計缺陷

快速原型製作可以及早發現產品設計缺陷,這對於確保最終產品符合所需規格和質量標準至關重要。 設計缺陷的範圍可以從小問題(例如美學缺陷)到重大缺陷(例如結構缺陷),這可能會危及最終產品的安全性和可靠性。 通過使用快速原型製作來創建產品的物理模型,設計人員可以在產品開發過程的早期發現這些缺陷,從而使他們能夠在繼續生產之前進行必要的調整和改進。

設計缺陷的早期檢測是可能的,因為快速原型製作允許快速且廉價地創建物理模型。 在傳統設計流程中使用傳統製造方法創建物理原型可能需要數週甚至數月時間,這使得在產品開發早期測試多個設計迭代和識別潛在設計缺陷變得困難。 然而,通過快速原型製作,可以在數小時內製作出物理原型,使設計人員能夠快速測試和改進多個設計迭代,並在潛在缺陷變得更加複雜和昂貴之前識別它們。

使用快速原型製作出物理原型後,可以使用各種方法(包括目視檢查、材料測試和計算機模擬)評估其潛在的設計缺陷。 目視檢查有助於識別美學缺陷和其他使用不同方法可能無法立即顯現的表面問題。 物理測試有助於識別結構弱點以及與產品功能和耐用性相關的其他問題。 計算機模擬可以幫助預測產品在各種條件下的性能,並識別潛在的設計缺陷,這些缺陷可能需要一些時間才能通過其他方法顯現出來。

通過在產品開發過程的早期識別設計缺陷,設計人員可以對設計進行必要的調整和改進,從而降低這些缺陷進入最終產品的可能性。 這有助於確保最終產品符合所需的規格和質量標準,提高客戶滿意度並降低結果召回或其他質量相關問題的可能性。

通過快速原型製作降低製造錯誤的風險

快速原型製作可以顯著降低產品開發中出現製造錯誤的風險。 傳統的製造方法通常涉及復雜且昂貴的工具和模具,如果在製造過程中出現錯誤,則會導致高成本和風險。 通過使用快速原型製作來創建產品的物理模型,設計人員可以在投入昂貴的工具和製造過程之前測試和改進他們的設計。

快速原型製作允許快速且廉價地創建物理原型,使設計人員能夠測試多個設計迭代並在繼續生產之前識別潛在問題。 這種迭代過程有助於改進設計並降低製造過程中出錯的風險。

此外,快速原型製作允許使用各種材料,包括塑料、金屬和復合材料。 這使設計人員能夠使用與最終產品中使用的材料類似的材料來測試其設計的功能和耐用性。 通過這樣做,他們可以識別與製造過程相關的潛在問題,並進行必要的調整以降低錯誤和缺陷的風險。

快速原型製作還可以讓設計人員在真實條件下測試產品,從而降低出錯的風險。 使用物理原型,設計人員可以使他們的設計承受各種壓力和負載,包括溫度變化、振動和衝擊。 這使他們能夠識別可能需要通過計算機模擬或其他測試方法顯現的潛在問題。

最後,快速原型製作允許在製造過程開始之前識別錯誤和問題。 這有助於降低製造過程中出現代價高昂的錯誤和缺陷的風險,從而避免產品召回、材料浪費和其他費用。

通過快速原型製作簡化產品開發

快速原型製作通過提供一種簡化的方法來創建和測試新產品,徹底改變了產品開發。 這個過程使設計師和工程師能夠快速有效地測試他們的想法,進行調整,並以前所未有的速度將產品推向市場。 以下是快速原型製作有助於簡化產品開發的一些方法:

- 更快的設計迭代:通過快速原型製作,設計人員可以快速且低成本地創建和測試多個設計迭代。 這使他們能夠改進他們的設計並根據客戶或利益相關者的反饋進行調整,最終產生更好的最終產品。

- 縮短上市時間:快速原型製作可以縮短開發時間,這意味著產品可以更快地推向市場。 這在競爭激烈或技術快速變化的行業中尤為重要。

- 更好的協作:快速原型製作可實現設計師、工程師和其他利益相關者之間的協作。 通過創建物理原型,參與項目的每個人都可以更好地了解產品、提供反饋並提出改進建議。

- 提高質量:快速原型設計允許在真實條件下測試產品,使設計人員能夠在製造開始前識別潛在問題。 這可以提高最終產品的整體質量,並降低出現代價高昂的錯誤或缺陷的可能性。

- 降低成本:快速原型製作可以通過在流程早期識別潛在問題來降低產品開發的總體成本。 通過這樣做,設計人員可以在投入昂貴的工具和製造過程之前進行調整。

- 增強定制化:快速原型製作使設計人員能夠快速輕鬆地創建定制產品。 這在個性化產品變得越來越重要的醫療保健等行業尤其有價值。

- 更好的市場測試:快速原型設計可以幫助設計人員快速且低成本地在市場上測試產品。 通過創建物理原型並徵求客戶反饋,設計人員可以在進行大規模製造之前識別潛在問題並進行調整。

通過快速原型製作實現設計更改的靈活性

快速原型製作的關鍵優勢之一是其在產品開發過程中適應設計變更的靈活性。 傳統的原型製作方法,如注塑成型或 CNC 加工,一旦創建工具,修改起來既費時又費錢。 相比之下,快速原型製作技術允許對設計進行快速、輕鬆的修改。

以下是快速原型設計允許靈活設計更改的一些方法:

- 快速簡便的迭代:通過快速原型製作,設計人員可以快速且低成本地創建多個設計迭代。 這允許立即進行更改和測試,從而減少傳統原型製作方法的時間和成本。

- 降低工具成本:傳統的原型製作方法需要在進行任何設計更改之前創建昂貴的工具。 快速原型製作消除了對昂貴工具的需求,允許即時進行修改。

- 簡化的設計過程:快速原型製作技術允許使用計算機輔助設計 (CAD) 軟件創建 3D 模型。 這簡化了設計過程,並允許快速輕鬆地進行修改。

- 增強協作:快速原型製作使設計師和其他利益相關者能夠在設計過程中更有效地協作。 通過創建物理原型,所有相關人員都可以更好地了解產品並提供改進反饋。

- 提高產品質量:通過允許快速輕鬆地進行設計更改,快速原型製作可以提高最終產品的整體質量。 在現實條件下測試和修改設計有助於識別潛在問題並確保最終產品滿足客戶期望。

- 增強定制化:快速原型製作使設計人員能夠快速輕鬆地創建定制產品。 這在個性化產品變得越來越重要的醫療保健等行業尤其有價值。

通過快速原型製作進行定制和個性化

快速原型製作技術徹底改變了為個人客戶定制和個性化產品的方式。 使用 3D 打印、CNC 加工和其他快速原型製作技術快速輕鬆地創建原型的能力為從醫療保健到消費品的各個行業的定制開闢了新的可能性。

以下是快速原型製作實現定制和個性化的一些方法:

- 定制產品設計:快速原型製作使設計人員能夠快速輕鬆地創建定制產品設計。 這在醫療保健等行業尤其有價值,在這些行業中,個性化產品變得越來越重要。

- 個性化的貼合度和功能:快速原型製作可以為個人客戶打造完美貼合和功能完美的產品。 這可以包括定制的醫療植入物、為運動員的獨特需求量身定制的運動器材,甚至是定制的珠寶。

- 快速高效的定制:快速原型製作技術允許快速高效地定制產品。 公司可以提供個性化產品,而無需花費大量時間或成本。

- 小批量生產:快速原型製作可以以相對較低的成本生產少量定制產品。 這使得為客戶提供個性化產品成為可能,而無需投資昂貴的工具或生產設備。

- 改善客戶體驗:個性化產品可以讓客戶感覺更受重視並參與產品,從而改善客戶體驗。 這可以提高客戶忠誠度和回頭客。

- 增強品牌差異化:定制產品可以幫助企業從競爭對手中脫穎而出,在競爭激烈的市場中脫穎而出。 通過提供個性化產品,公司可以吸引尋求獨特和定制產品的客戶。

通過快速原型製作獲得先進材料

快速原型製作技術使人們能夠獲得以前難以使用或使用起來昂貴的先進材料。 這為從航空航天到生物醫學工程等各個行業的產品設計和創新開闢了新的可能性。

以下是快速原型製作可以使用高級材料的一些方法:

- 新材料測試:快速原型製作使設計人員能夠快速輕鬆地測試和評估新材料。 這有助於確定用於產品開發的有前途的新材料,並使公司能夠在材料創新方面保持領先地位。

- 定製材料屬性:快速原型製作可以創建具有特定材料屬性的部件,例如強度、柔韌性或耐熱性。 這意味著公司可以定制他們的產品以滿足特定的性能要求。

- 使用特殊材料:快速原型製作可以使用以前難以使用或昂貴的特殊材料,例如鈦、碳纖維和陶瓷。 這為航空航天和國防等行業的產品設計開闢了新的可能性。

- 減少浪費:快速原型製作技術可以精確控製材料的使用,減少浪費並最大限度地減少產品開發對環境的影響。

- 成本更低:通過快速原型製作獲得先進材料可能比傳統製造方法更便宜。 公司可以在不產生高成本的情況下更自由地試驗新材料和創新。

- 改進的性能:使用先進的材料和定制的材料特性,可以設計具有增強性能特徵的產品,例如增加強度、減輕重量或提高耐用性。

快速原型製作服務的快速周轉時間

快速原型製作服務的關鍵優勢之一是能夠提供快速周轉時間。 這是因為快速原型製作技術使用計算機控制的過程來快速創建產品設計的物理原型。 以下是即時原型製作服務提供快速周轉時間的一些方法:

- 快速原型製作過程:快速原型製作技術使用自動化過程來創建設計的物理模型。 這消除了體力勞動並顯著減少了開發原型所需的時間。

- 更短的交貨時間:傳統的製造方法可能需要大量的工具、設置和生產交貨時間。 然而,有了快速原型製作服務,就不需要工具或設計,從而縮短了交貨時間並加快了原型製作過程。

- 快速設計迭代:快速原型製作服務使設計人員能夠快速迭代設計,實時進行更改和調整。 這樣可以更快地測試和驗證計劃,加速整個產品開發過程。

- 同時設計和原型製作:快速原型製作服務可以同時設計和製作產品原型。 這意味著設計人員可以測試不同的設計概念並根據需要進行更改,而無需等待創建物理原型。

- 更快的測試和驗證:快速原型製作服務為產品設計的測試和驗證提供了快速的周轉時間。 這使設計人員能夠在開發過程的早期識別並解決設計缺陷或問題,從而減少以後進行昂貴且耗時的返工的需要。

- 更短的上市時間:快速原型製作服務提供的快速周轉時間可以幫助公司更快地將產品推向市場。 這可能是一項重要的競爭優勢,因為能夠更快地將產品推向市場的公司更有可能搶占市場份額並更快地產生收入。

快速成型服務的應用

快速原型製作服務在各個行業都有各種應用,從航空航天和汽車到醫療設備和消費電子產品。 以下是快速原型製作服務的一些最常見的應用:

- 概念建模:快速原型製作服務可以創建用於測試和評估的新產品設計的物理模型。 這些模型可幫助設計師和工程師將他們的想法形象化并快速進行設計更改。

- 功能原型製作:快速原型製作服務可以創建功能齊全的原型,可以測試功能、耐用性和其他因素。 這可以幫助設計師和工程師驗證他們的設計並在開發早期識別潛在問題。

- 工具:快速原型製作服務可以為註塑成型、壓鑄和鈑金成型等製造工藝創建工具和模具。 這些工具可以快速準確地製造,從而減少與傳統加工方法相關的時間和成本。

- 生產零件:快速原型製作服務可以快速且經濟高效地創建小批量生產零件。 這對於生產少量定製或專用功能的公司特別有用。

- 醫療設備:快速原型製作服務通常用於醫療設備行業,以創建用於測試和評估的原型。 這包括手術器械、假肢和植入物。

- 航空航天和汽車:快速原型製作服務可用於航空航天和汽車行業,以創建用於測試和評估的功能原型。 這包括發動機零件、結構元件和內飾件。

- 消費電子產品:快速原型製作服務可以為智能手機、平板電腦和可穿戴設備等消費電子產品創建原型。 這使設計人員能夠快速測試和評估新產品設計並根據需要進行更改。

- 架構:快速原型製作服務可用於架構,以創建用於可視化和測試的建築物和結構模型。 這包括建築物的比例模型和建築組件的 3D 打印模型。

選擇合適的快速成型服務提供商

選擇合適的快速成型服務提供商對於確保您的產品開發項目的成功執行至關重要。 以下是選擇快速原型製作服務提供商時需要考慮的一些關鍵因素:

- 專業知識和經驗:尋找在與您的項目相關的特定行業或領域具有知識和經驗的服務提供商。 他們應該擁有在您的行業中成功交付高質量原型的記錄,並熟悉其中的獨特要求和挑戰。

- 技術和能力:評估服務提供商提供的快速原型製作技術和能力的範圍。 確保他們擁有合適的設備和專業知識來處理您的特定項目要求,無論是涉及 3D 打印、CNC 加工、注塑成型還是其他技術。

- 材料選項:考慮可用於原型製作的材料範圍。 信譽良好的服務提供商應提供適合您應用的各種材料,包括塑料、金屬、複合材料或與您的行業相關的專用材料。

- 質量保證:評估服務提供商的質量控制流程,以確保他們在整個原型製作過程中保持高標準。 詢問他們的檢查和測試程序,以確保原型的準確性、精度和功能。

- 速度和周轉時間:快速原型製作以其快速的周轉時間而著稱,但不同的服務提供商可能具有不同的生產能力和交貨時間。 評估他們的生產能力和滿足您的項目時間表要求的能力。

- 成本和定價結構:從服務提供商處獲取詳細的定價信息,包括設置費、材料成本以及設計修改或後處理的額外費用。 比較不同供應商的定價結構,以確保公平且具有成本效益的解決方案。

- 設計協助和支持:考慮服務提供商是否提供設計協助和支持。 經驗豐富的供應商可以提供寶貴的見解和建議,以優化您的原型設計和生產設計。

- 客戶評論和參考:閱讀客戶評論和推薦,或詢問以前客戶的參考。 這可以深入了解服務提供商的可靠性、響應能力和總體客戶滿意度。

- 保密和知識產權保護:確保服務提供商有保護您的機密信息和知識產權的協議。 可能需要簽訂保密協議 (NDA) 來保護您的專有設計和想法。

- 客戶服務和溝通:評估服務提供商的響應能力、溝通渠道和客戶服務。 可靠的供應商應該可以訪問並響應您的查詢,在整個原型製作過程中提供清晰及時的溝通。

通過仔細考慮這些因素,您可以選擇符合您的項目要求、預算和質量期望的快速原型製作服務提供商。 與值得信賴的供應商合作將有助於成功實現您的原型,並讓您更接近實現您的產品開發目標。

總之,快速原型製作服務使設計師和工程師能夠快速且經濟高效地創建其設計的物理原型,從而徹底改變了產品開發過程。 憑藉快速原型製作的眾多優勢,它已成為各種規模和行業的企業產品開發的重要步驟。 通過與可靠且經驗豐富的快速原型製作服務提供商合作,公司可以更快地將他們的想法變為現實,並以更高的準確性和功能性以及更低的成本。