Plastik enjeksiyon qəlibində yeni inkişaflar

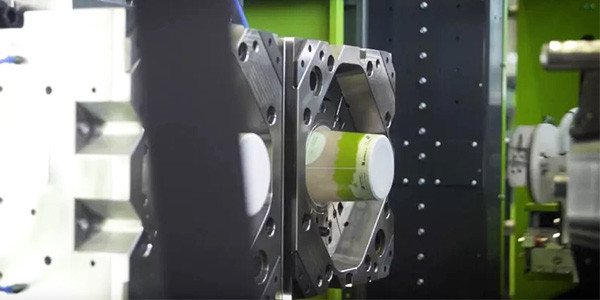

İstehsal texnikası olaraq plastik enjeksiyon qəlibləri onilliklər ərzində mövcuddur. Bununla belə, yeni enjeksiyon qəlibləri tendensiyaları bu üsulu irəli aparır və onu seçən şirkətlərə yeni və görünməmiş üstünlüklər gətirir.

Gələcək illər üçün yeni injection qəlibləmə tendensiyalarının nə olduğunu və şirkətinizin onları tətbiq etməkdən necə faydalana biləcəyini öyrənin.

Plastik enjeksiyon qəlibləri necə inkişaf etdi?

Plastik 1850-ci illərdən bəri mövcud olsa da, daha elastik plastik növləri 1870-ci illərə qədər icad edilmədi. Nəticədə injection qəlibləmə prosesləri inkişaf etdirildi. O vaxtdan bəri, bir sıra irəliləyişlər plastik enjeksiyon qəliblərindəki imkanları daha da artırdı:

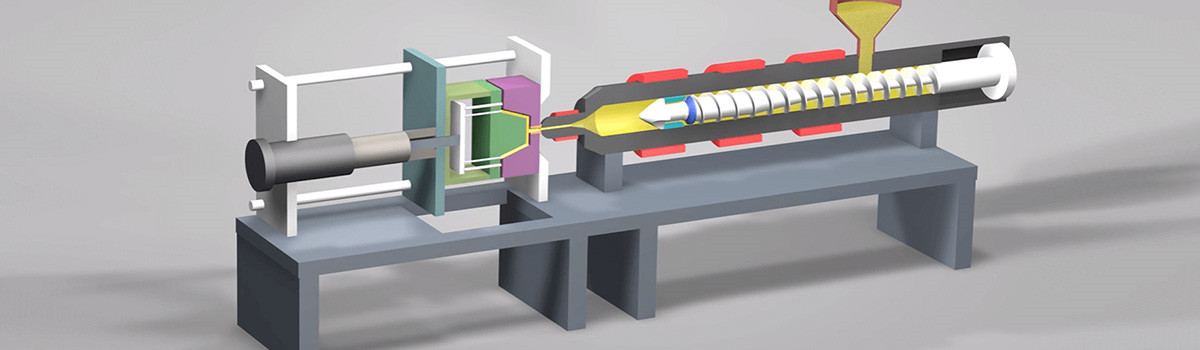

Vidalı enjeksiyon maşınlarının ixtirası, enjeksiyon sürətinin daha asan idarə edilməsini nəzərdə tuturdu ki, son məhsul da daha yüksək keyfiyyət təqdim etdi. Bu proses eyni zamanda qarışıq materialların istifadəsinə, rəngli və təkrar emal edilmiş plastiklərin istifadəsinə qapını açmağa imkan verdi.

Qazla işləyən vida maşınları daha mürəkkəb, daha çevik və daha güclü məhsulların yaradılmasına da imkan verdi. Bu üsul həm də istehsal vaxtı, tullantılar və məhsulun çəkisi minimuma endirildiyi üçün iqtisadi xərclərin azalması demək idi.

İndi kompüter dəstəkli istehsal sayəsində daha mürəkkəb qəliblər mövcuddur, dizaynerlər indi daha mürəkkəb formalar yarada bilirlər (onlar çoxlu bölmələrə malik ola bilər və ya daha ətraflı və dəqiq ola bilər).

Qazla dəstəklənən enjeksiyon qəlibləri

Bu enjeksiyon qəlibində tipik ərinmiş plastik enjeksiyona təzyiqli qazın qəlibə vurulması kömək edir - bu proses üçün adətən azot istifadə olunur. Qaz, plastiği qəlibin uclarına doğru itələyən bir qabarcıq əmələ gətirir; beləliklə, qabarcıq genişləndikcə müxtəlif bölmələr doldurulur. Plastik sənayesində istifadə olunan bir neçə qəlibləmə forması vardır ki, onlar polimerin tökülməsi zamanı qazın vurulduğu mövqeyə görə fərqlənirlər.

Daha dəqiq desək, qaz maşındakı ucluq vasitəsilə və ya daimi təzyiq və ya həcm altında birbaşa qəlibin boşluğuna vurula bilər. Bu üsullardan bəziləri patentlərlə qorunur; ona görə də onlardan istifadə etmək üçün müvafiq lisenziya müqavilələri bağlanmalıdır.

Köpük enjeksiyon qəlibi

Bu texnika struktur hissələrində yüksək müqavimət və sərtliyə nail olmaq üçün effektiv, əlverişli bir yol təqdim edir. Bu üstünlüyə əlavə olaraq, struktur köpük hissələri üstün istilik izolyasiyasına, daha çox kimyəvi müqavimətə və təkmilləşdirilmiş elektrik və akustik xüsusiyyətlərə malikdir. Bu hissələr iki təbəqə arasında bir köpük nüvəsini əhatə edir; bu nüvə qətranda inert qazı həll etməklə və qaz-plastik məhlulu qəlibin boşluğuna yeridərkən genişlənməsinə imkan verməklə əldə edilir. Köpük enjeksiyon qəlibi ilə istehsal olunan hissələri harada tapa bilərik? Bu proses hissə çəkisini azaltmaq üçün alternativ olaraq avtomobil panellərində istifadə olunur.

İncə divarlı enjeksiyon qəlibləri

Bu halda əsas texnoloji yenilik son nəticə ilə bağlıdır: çox nazik divarları olan bölmə.

Bu prosesin əsas çətinliyi divarın hansı genişlikdə "nazik divar" hesab ediləcəyinə qərar verməkdir. Bir qayda olaraq, eni yarım millimetrdən (düymün 1/50 hissəsi) az olan komponent hissələri istehsal edildikdə, onların nazik divarları var.

Divarın eninin azaldılması ilə bağlı faydalar bu gün yüksək qiymətləndirilir və axtarılır.

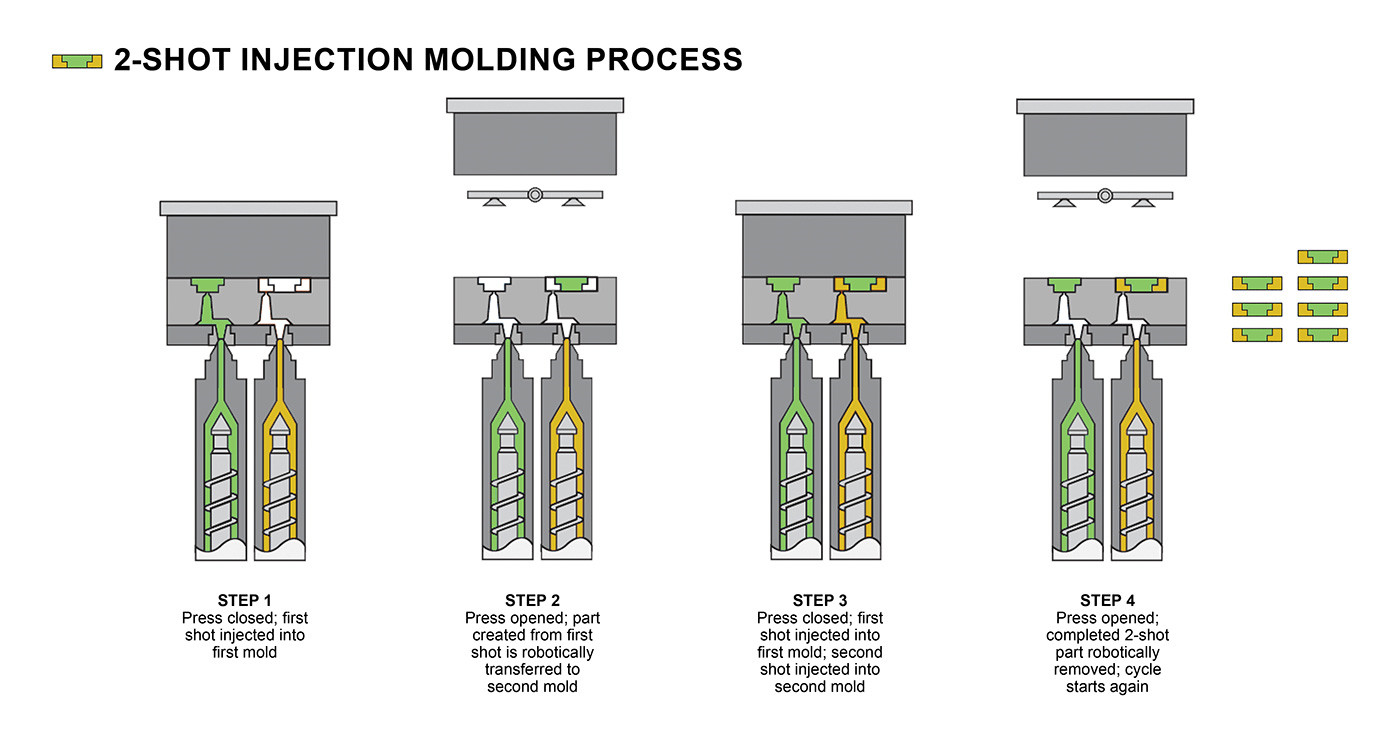

Çoxkomponentli enjeksiyon qəlibləri

Həm də injection overmoulding və ya overinjection kimi tanınır, çünki bu layihə ümumiyyətlə plastik və ya metal komponent olan əsas material (substrat) üzərində sərt və ya yumşaq polimerin aşındırılmasını nəzərdə tutur.

Ümumilikdə, bu texnologiya birdən çox komponentin və ya materialın eyni qəlib daxilində və bir prosesin bir hissəsi kimi vurulması kimi müəyyən edilə bilər ki, bu da iki, üç və ya daha çox materialın müxtəlif rəng, faktura və forma ilə birləşməsinə imkan verir.

Çox materiallı enjeksiyon qəlibinin üstünlükləri nələrdir?

Çox materiallı injection qəlibləmə müxtəlif növ plastiklərdən əmələ gələ bilən mürəkkəb hissələrin istehsalına imkan verir. Bu plastik inyeksiya prosesinin əsas üstünlüyü yüksək mexaniki, istilik və kimyəvi müqavimətə malik hissələrin əldə edilməsidir.

Gələn il üçün plastik enjeksiyon qəlibləmə meylləri

Plastik enjeksiyon qəliblərinin davamlılığı

Plastik inyeksiya sənayesi, xüsusən də plastik sənayenin getdikcə daha çox izlənildiyi və tənzimləndiyi bir vaxtda yeni davamlılıq dəyərlərinə və qaydalarına sürətlə uyğunlaşır. Beləliklə, yeni enjeksiyon qəlibləri meylləri aşağıdakıları göstərir:

Təhlükəsiz və ekoloji cəhətdən neytral olan 100% təkrar emal edilə bilən plastik materialların istifadəsi.

İstehsal zamanı karbon ayaq izini azaltmaq üçün alternativlərə baxmaq. Bu, bərpa olunan enerji mənbələrinin tətbiqini və istehsal prosesləri zamanı enerji itkilərinin minimuma endirilməsini əhatə edə bilər.

Eyni zamanda, şirkətlər davamlı modellərə keçidin məhsulun keyfiyyətinə, o cümlədən məhsulların mexaniki və fiziki xüsusiyyətlərinə güzəştə getməyəcəyinə zəmanət verməlidir.

Yüngül materiallara tələbatın artması

Yüngül materiallar tez-tez daha az iqtisadi xərclərə (nəqliyyatla məşğul olanlar kimi), eləcə də daha az enerji xərclərinə (məsələn, avtomobil hissələrinə) çevrilir. Tibbi cihazlardakı yüngül materiallar da xəstələrin nəticələrini yaxşılaşdıra bilər.

Plastik enjeksiyon qəlibləri üçün xüsusi həllər

Plastik inyeksiyada daha sərfəli variantların axtarışı həm də fərdi həllərin prioritetləşdirilməsinə gətirib çıxardı, çünki getdikcə daha çox şirkət texniki hissələri onların xüsusi ehtiyaclarına uyğun olaraq istehsal olunduqda ROI artımlarını başa düşür.

Plastik enjeksiyon qəliblərinin avtomatlaşdırılması və yeni texnologiyalar

Müxtəlif avtomatlaşdırma proqram variantları, həmçinin AI, Machine Learning və qabaqcıl analitikanın tətbiqi plastik enjeksiyon qəlibinin imkanlarını daha da gücləndirir.

Bu texnologiyalar avadanlıqda fasilələrin və nasazlıqların minimuma endirilməsinə, proqnozlaşdırılan texniki xidmət proqramlarının işlənib hazırlanmasına və daha sürətli istehsal dövrlərinə imkan verir. Eyni zamanda, yeni proqram təminatı şirkətlərə qeyri-müntəzəm doldurma nümunələri kimi problemləri sınaqdan keçirərək dizayn prosesi zamanı injection qəlibləmə dövrlərini simulyasiya etməyə imkan verir. Bu, istehsal prosesinə keçməzdən əvvəl problemlərin düzəldilməsinə çevrilir, beləliklə, vaxt və pula qənaət edir.