Laadunvalvontajärjestelmä

Laadunvalvonta ei ole pelkkää ilmaisua muoviruiskuvalussa. Se on olennainen osa valmistusprosessia, ja siihen kiinnitetään huomiota erittäin yksityiskohtaisesti.

Jotta varmistetaan, että muovin tarkastusmuovausprosessi suoritetaan oikein korkealaatuisen tuotteen luomiseksi, tietyt tärkeät parametrit otetaan huomioon. Voit lukea lisää alta.

Laadunvalvontaparametrit muovin ruiskupuristuksessa

Prosessiparametrit ovat tärkeitä näkökohtia, jotka asetetaan ja joita noudatetaan korkealaatuisen tuotteen valmistuksen varmistamiseksi. Parametrien perusluettelo sisältää:

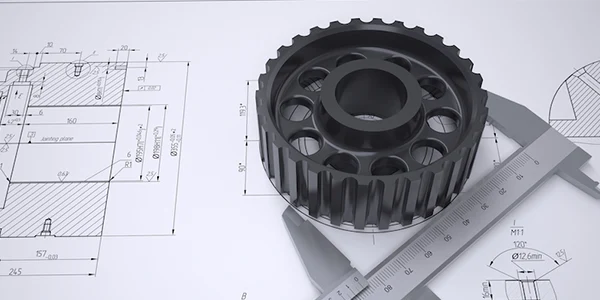

*Toleranssitaso

*Materiaaliset lämmitysvyöhykkeet

*Ontelopaine

* Ruiskutusaika, nopeus ja nopeus

* Kokonaistuotantoaika

*Tuotteen jäähtymisaika

Valituista parametreistä huolimatta on aina mahdollista, että syntyy viallisia osia. Hylättyjen osien vähentämisen varmistamiseksi valittuja parametreja tukevat muut alla mainitut laadunvalvontaprosessit.

*Total Quality Management (TQM)

* Tietokoneavusteinen laatu (CAQ)

*Advanced Quality Planning (AQP)

*Statistical Process Control (SPC)

*Continuous Process Control (CPC)

*Täysin integroitu automaatio (TIA)

Riippumatta valmistusprosessista, on aina olemassa laadunvalvonta, jolla varmistetaan, että huonompaa tuotetta ei päästetä yleiseen liikkeeseen eikä huonompia tuotteita lähetetä takaisin ostajalle. Mitä tulee ruiskupuristukseen, koko valmistusprosessin aikana on useita erilaisia testejä ja valvontapisteitä, joilla varmistetaan, että lopputuote on korkeimpien standardien mukainen.

Silmämääräinen tarkastus pesualtaan jälkien varalta

Muovisessa ruiskuvalussa on melko ilmeisiä näyttöongelmia, jotka voidaan poistaa silmämääräisellä tarkastuksella. Valmistusprosessin aikana voi esiintyä erilaisia ongelmia, jotka johtuvat lämmöstä, käytetystä materiaalista, kovettumisajasta ja useista muista muuttujista. Altaan jäljet ovat yleisimpiä. Tämä on pohjimmiltaan muovin ulkokuoressa oleva kuoppa, joka syntyy, kun muovi on vielä pehmentynyt ja sulanut. Kun se jäähtyy, materiaali tiivistyy ja aiheuttaa kuopan.

Kaasu- ja palojälkiä

Kaasujälkiä tai palovammoja voi syntyä, jos muovi jätetään muottipesään liian pitkäksi ajaksi ja se palaa. Se voi myös tapahtua, jos muotin sisällä oleva kuuma paineilma ei pääse karkaamaan muotista, jolloin se kerääntyy muotin sisään ja polttaa muovin.

Nestemäinen muovi vilkku

Välähdys tapahtuu, kun muotin kaksi eri osaa sulatetaan yhteen. Jos kaksi sulan muovin palaa kohtaavat nopeasti, palat voivat sulautua yhteen eivätkä irtoa. Usein ruiskupuristusvalmistusprosessissa kaksi tuotetta asetetaan yhteen, kun kukin jäähtyy, jolloin syntyy tilapäinen sidos, joka voidaan helposti irrottaa ja rikkoa. Tämä on suunniteltu moniin erilaisiin pakkaussyihin. Jos esineet asetetaan yhteen ja nestemäinen muovi kuitenkin jähmettyy, ne sulautuvat yhteen ja irrottaminen vaatii veitsen tai se ei välttämättä tapahdu ollenkaan.

Short Shots ja neuloa linjat

Lyhyet laukaukset syntyvät, kun muotissa ei käytetä tarpeeksi muovia. Tämä aiheuttaa sen, että muotin pehmeät kulmat, lastut tai alueet eivät yksinkertaisesti näy. Neulotut viivat osoittavat, missä muovimuotin kaksi eri kohtaa alun perin liittyivät yhteen.

Muotilla materiaalin tulee säilyttää yhtenäinen ilme kappaleesta toiseen. Joskus voi kuitenkin esiintyä ongelmia, minkä vuoksi jokainen tuote on tarkastettava ennen kuin se lähtee lähetettäväksi. Nämä ovat yleisimmät ongelmat, jotka tunnistetaan visuaalisen tarkastuksen laadunvalvontakäytännössä.

Laadunvalvontaparametrit muovimuottipuristuksessa

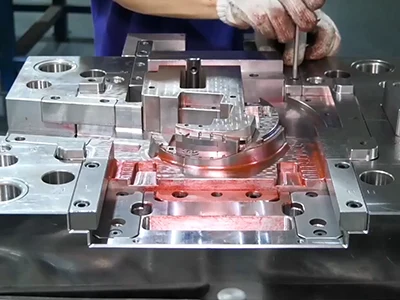

DJmoldingissa laadunvarmistus-, valvonta- ja valvontamenettelyt ovat filosofiana sisäänrakennettu työmme jokaiseen osa-alueeseen, joka sisältää muovimuottien valmistusprosessin (muotipuristus) kaikki vaiheet;

* Saapuvan laadun valvomiseksi: kaikki työkaluteräsmateriaalit ja ulkoistavat mukautetut komponentit tulee tarkistaa sen varmistamiseksi, että niiden kaikkien on täytettävä tiukasti mukautetun muovimuottityökalun vaatimukset;

* Valvoa Prosessin laatua: kaikki koneistus- ja kokoonpanoprosessit ovat tiukan valvonnan alaisia, QC-tiimi perustettiin valvomaan ja tarkistamaan työkalun toleranssia ja käsiteltyä pintaa vaatimusten täyttämiseksi;

* Lopullisen laadun valvominen: Kun muovimuottityökalu oli valmis, koemuovinäytteen pääkoko tarkastettiin perusteellisesti sen varmistamiseksi, että prosessia ei ole jäänyt huomaamatta ja muovimuotin laatu on ok.

Ylläpidämme menetelmiä tilastollisten tekniikoiden ottamiseksi käyttöön prosessien tarkistamiseksi ja valvomiseksi, jotta voimme varmistaa, että tuotamme jatkuvasti korkealaatuisia muovimuottityökaluja, mukana APQP, FMEA, PPAP ja standardoidut laadunvalvontaasiakirjat. Lisäksi nostamme kapasiteettia tukemaan asiakkaidemme haluttujen asiakirjojen valmistelua ja laadunvalvontaa.

Joka viikko QC-tiimimme kokoontuu keskustelemaan kaikista asioista ja etsimään menetelmiä havaitsemiseen ja ehkäisyyn. Vialliset injektionäytteen osat tuodaan koko henkilöstön tietoon laatukokouksissamme, joissa jokaisen mielipide ja ehdotus huomioidaan ja arvostetaan. Ja joka kuukausi oikea-aikaista suorituskykyä esitellään ja näytetään ilmoitustaululla, jotta henkilökunta voi nähdä ja oppia.

DJmolding käyttää kehittyneimpiä saatavilla olevia tarkistus- ja mittaustekniikoita. Korkean tarkkuuden mikroskoopit, CMM, lapra-skoopit ja perinteiset mittauslaitteet ovat korkeasti koulutettujen laadukkaiden Q/C-henkilöstön insinööriemme käytössä.

Me DJmoldingilla uskomme laatusertifikaatteihin, kuten ISO 9001:2008, sitoumuksemme tarjota parhaat mahdolliset osat kilpailukykyisin hinnoin. Sitoumuksemme ulottuu kuitenkin sertifiointeja pidemmälle. Meillä on laadukkaita ammattilaisia, joiden ainoana tavoitteena on varmistaa, että valmistamme mahdollisimman täydellisiä muoviosia.

Hallintohenkilöstöstämme, joka käsittelee kaikki tiedustelut ammattitaidolla, insinööreihin, jotka etsivät jatkuvasti tapoja parantaa osien suunnittelua ja tuotantoa, koko yrityksellämme on todellinen käsitys siitä, mitä tarvitaan, jotta sitä pidetään yhtenä Kiinan parhaista muoviruiskuvalukoneista. . Se on maine, josta olemme ylpeitä ja jota inspiroimme parantamaan joka päivä.