Пластикалық инъекциялық қалыптаудағы жаңа әзірлемелер

Пластикалық инъекциялық қалыптау өндіріс әдісі ретінде ондаған жылдар бойы болды. Дегенмен, құюдың жаңа үрдістері бұл әдісті алға жылжытып, оны таңдаған компанияларға жаңа және бұрын-соңды болмаған артықшылықтар әкеледі.

Алдағы жылдардағы инъекциялық құюдың жаңа тенденциялары қандай екенін және оларды қолданудан сіздің компанияңыз қандай пайда көретінін біліңіз.

Пластикалық инъекциялық қалыптау қалай дамыды?

Пластмасса 1850 жылдардан бері пайда болғанымен, пластиктің икемді түрлері 1870 жылдарға дейін ойлап табылған жоқ. Соның нәтижесінде құйып құю процестері дамыды. Содан бері бірқатар жетістіктер пластикалық инъекциялық қалыптау мүмкіндіктерін одан әрі итермеледі:

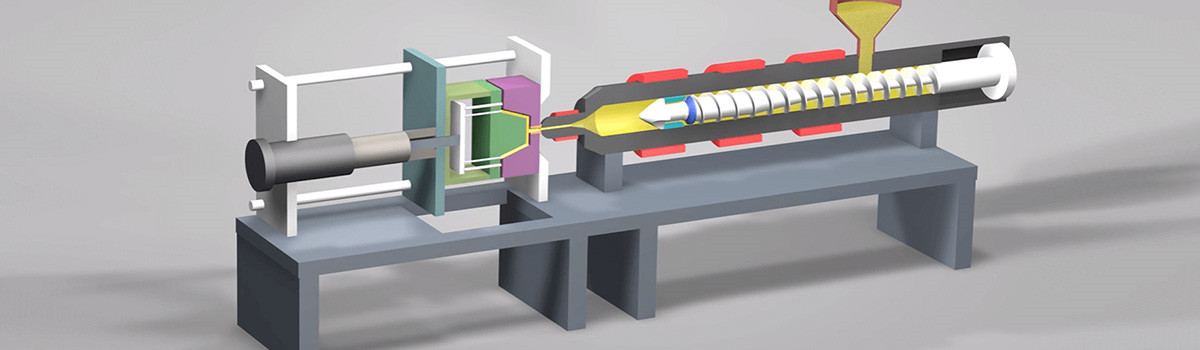

Бұрандалы инъекциялық қалыптау машиналарының өнертабысы инъекция жылдамдығын оңай басқаруға мүмкіндік берді, осылайша соңғы өнім де жоғары сапаны көрсетті. Бұл процесс сонымен қатар түрлі-түсті және қайта өңделген пластмассаларды пайдалану үшін есікті ашып, аралас материалдарды пайдалануға мүмкіндік берді.

Газбен жұмыс істейтін бұрандалы машиналар күрделірек, икемді және берік өнімдерді жасауға мүмкіндік берді. Бұл әдіс сонымен қатар үнемді шығындардың төмендеуін білдірді, өйткені өндіріс уақыты, қалдықтар және өнімнің салмағы барынша азайтылды.

Қазір компьютерлік өндірістің арқасында күрделі қалыптар бар, дизайнерлер енді күрделі пішіндерді жасай алады (олардың бірнеше бөлімдері болуы немесе егжей-тегжейлі және дәл болуы мүмкін).

Газ көмегімен құю

Инъекциялық қалыптаудың бұл түрінде әдеттегі балқытылған пластикалық бүрку қысымды газды қалыпқа айдау арқылы көмектеседі - бұл процесс үшін әдетте азот қолданылады. Газ пластмассаны пішіннің ұштарына қарай итеретін көпіршікті тудырады; осылайша, көпіршік кеңейген сайын әртүрлі бөлімдер толтырылады. Пластмасса өнеркәсібінде қолданылатын қалыптаудың бірнеше түрлері бар, олар полимерді құю кезінде газ айдалатын орнымен ерекшеленеді.

Нақтырақ айтқанда, газды машинадағы саптама арқылы немесе тұрақты қысыммен немесе көлеммен тікелей қалып қуысына айдауға болады. Бұл әдістердің кейбірі патенттермен қорғалған; сондықтан оларды пайдалану үшін тиісті лицензиялық келісімдер жасалуы керек.

Көбік бүрку

Бұл әдіс құрылымдық бөліктерде жоғары қарсылық пен қаттылыққа қол жеткізудің тиімді, қолжетімді әдісін қамтамасыз етеді. Осы артықшылыққа қосымша, құрылымдық көбік бөліктері жоғары жылу оқшаулауына, үлкен химиялық төзімділікке және жақсартылған электр және акустикалық сипаттамаларға ие. Бұл бөліктер екі қабат арасындағы көбік өзегін қамтиды; бұл өзек шайырдағы инертті газды еріту және газ-пластикалық ерітіндіні қалыптың қуысына айдау кезінде оның кеңеюіне мүмкіндік беру арқылы алынады. Көбік бүрку арқылы жасалған бөлшектерді қайдан табуға болады? Бұл процесс көліктің панельдерінде бөлік салмағын азайту үшін балама ретінде қолданылады.

Жұқа қабырғалы инъекциялық қалыптау

Бұл жағдайда негізгі технологиялық инновация түпкілікті нәтижеге қатысты: қабырғалары өте жұқа бөлік.

Бұл процестің негізгі қиындығы қабырғаның қандай енін «жұқа қабырға» деп санау керектігін шешу болып табылады. Жалпы ереже бойынша, ені жарты миллиметрден (дюймнің 1/50 бөлігі) аспайтын құрамдас бөліктер жасалғанда, олар жұқа қабырғалары бар деп саналады.

Қабырғаның енін азайтуға байланысты артықшылықтар қазіргі уақытта жоғары бағаланады және іздестіріледі.

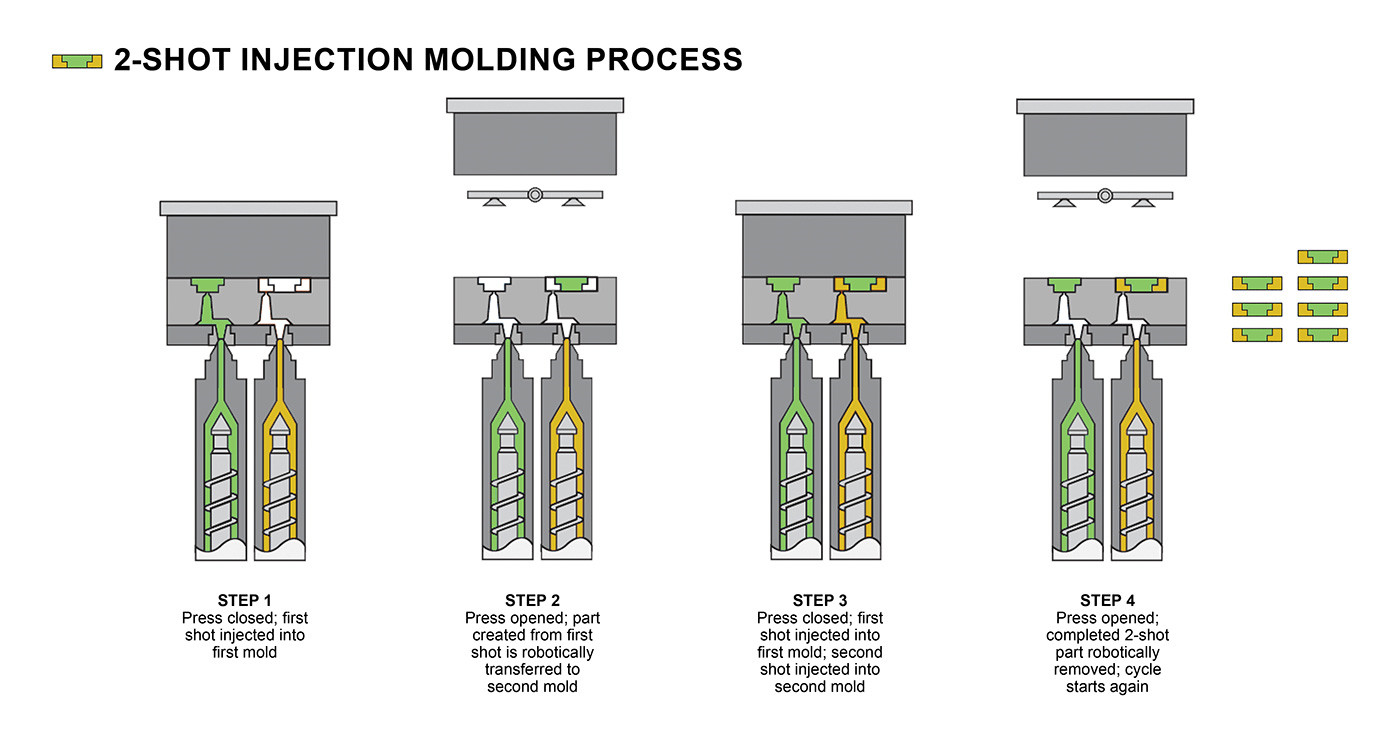

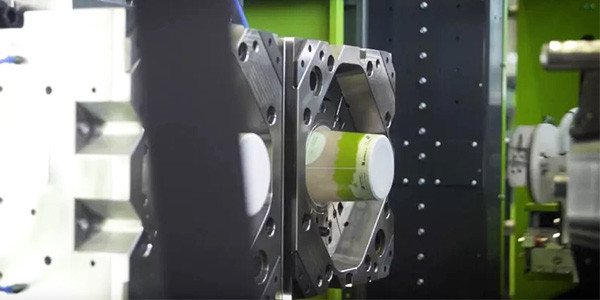

Көп құрамды инъекциялық қалыптау

Сондай-ақ, инъекциялық қалыптау немесе артық айдау деп те белгілі, өйткені бұл жоба қатты немесе жұмсақ полимерді негізінен пластик немесе металл құрамдас болып табылатын негізгі материалдың (субстрат) үстінен құйып алуды қамтиды.

Тұтастай алғанда, бұл технологияны бір қалыпқа және әртүрлі түстері, текстуралары және пішіндері бар екі, үш немесе одан да көп материалды біріктіруге мүмкіндік беретін бір процестің бөлігі ретінде бірнеше компоненттерді немесе материалдарды айдау ретінде анықтауға болады.

Көп материалды инжекциялық қалыптаудың қандай артықшылықтары бар?

Көп материалды инъекциялық қалыптау пластмассаның әртүрлі түрлерінен жасалуы мүмкін күрделі бөлшектерді жасауға мүмкіндік береді. Бұл пластикалық бүрку процесінің басты артықшылығы механикалық, термиялық және химиялық төзімділігі жоғары бөлшектерді алуға болады.

Келесі жылға арналған пластикалық құю үрдістері

Пластикалық құюдың тұрақтылығы

Пластикалық құю өнеркәсібі тұрақтылықтың жаңа құндылықтары мен ережелеріне тез бейімделуде, әсіресе пластикалық индустрия барған сайын бақыланатын және реттелетін уақытта. Осылайша, инъекциялық қалыптаудың жаңа тенденциялары мыналарды көрсетеді:

Қауіпсіз және экологиялық бейтарап болып табылатын 100% қайта өңделетін пластикалық материалдарды пайдалану.

Өндіріс кезінде көміртегі ізін азайту үшін баламаларды іздеу. Бұл жаңартылатын энергия көздерін қолдануды және өндірістік процестер кезінде энергияның жоғалуын азайтуға бағытталған жұмысты қамтуы мүмкін.

Сонымен қатар, компаниялар тұрақты үлгілерге ауысу өнімнің механикалық және физикалық қасиеттерін қоса алғанда, өнім сапасына нұқсан келтірмейтініне кепілдік беруі керек.

Жеңіл материалдарға сұраныстың артуы

Жеңіл материалдар көбінесе аз экономикалық шығындарға (мысалы, көлікке қатысты), сондай-ақ энергия шығындарын азайтуға (мысалы, автомобиль бөлшектеріне) айналады. Медициналық құрылғылардағы жеңіл материалдар пациенттердің нәтижелерін де жақсарта алады.

Пластикалық құюға арналған арнайы шешімдер

Пластикалық инъекциялық құюдың үнемді нұсқаларын іздеу сонымен қатар тапсырыс шешімдеріне басымдық беруге әкелді, өйткені олардың техникалық бөліктері олардың нақты қажеттіліктеріне сәйкес жасалған кезде көбірек компаниялар өздерінің ROI ұлғаюын түсінеді.

Пластикалық құюды автоматтандыру және жаңа технологиялар

Автоматтандыру бағдарламалық жасақтамасының әртүрлі нұсқалары, сондай-ақ AI, Machine Learning және кеңейтілген аналитиканы енгізу пластикалық инъекциялық қалыптау мүмкіндіктерін одан әрі итермелейді.

Бұл технологиялар жабдықтың тоқтауын және ақауларын азайтуға, техникалық қызмет көрсетудің болжамды бағдарламаларын жасауға және өндіріс циклдерін жылдамдатуға мүмкіндік береді. Сонымен қатар, жаңа бағдарламалық қамтамасыз ету компанияларға толтыру үлгілері сияқты мәселелерге тестілеу кезінде жобалау процесінде инъекциялық қалыптау циклдерін модельдеуге мүмкіндік береді. Бұл өндіріс процесіне көшу алдында мәселелерді түзетуге аударады, осылайша уақыт пен ақшаны үнемдейді.