Жогорку көлөмдөгү Injection Molding

Жогорку көлөмдөгү инжектордук калыптоо (Жогорку көлөмдөгү өндүрүш): Пластикалык инжектордук калыптоо

Миңдеген пластикалык инъекциялык калыптоо жана пластмасса өндүрүүчү ишканалардын бардыгын тандоо үчүн, калыптандыруучу компанияны өзгөчөлөнгөн эң жогорку сапаттардын бири кайсы? Провайдерди тандоодо көптөгөн факторлор эске алынышы керек; анын ичинде мүмкүнчүлүктөр, сапатты камсыздоо, компаниянын репутациясы, наркы жана жеткирүү убактысы. Сиздин муктаждыктарыңызга туура келген пластик сайгычты табуу көп убакытты талап кылуучудай сезилиши мүмкүн, бирок адегенде аз жана чоң көлөмдөгү талаптарыңызды жана алардын убакыттын өтүшү менен өзгөрүшүн аныктоо сиздин варианттарыңызды кыскартууга жардам берет.

DJmolding жогорку көлөмдүү Injection калыптоо кызматы

DJmolding компаниясында биздин өндүрүш объектибиз бир нече машиналар жана квалификациялуу операторлор менен жогорку деңгээлдеги, натыйжалуу операция болуп саналат. Ар түрдүү жабдууларыбыздын аркасында биз өнөр жай тармагында, пластмассадан жасалган сапатта жана өндүрүлгөн дааналардын саны боюнча ар кандай жумуштарды аткара алабыз. Дизайндан баштап өндүрүшкө чейин аз жана чоң көлөмдөгүлөр үй ичинде бүтүшү мүмкүн, бул биздин кардарларга наркы, сапаты жана жеткирүү убактысы боюнча атаандаштык артыкчылыктарды берет.

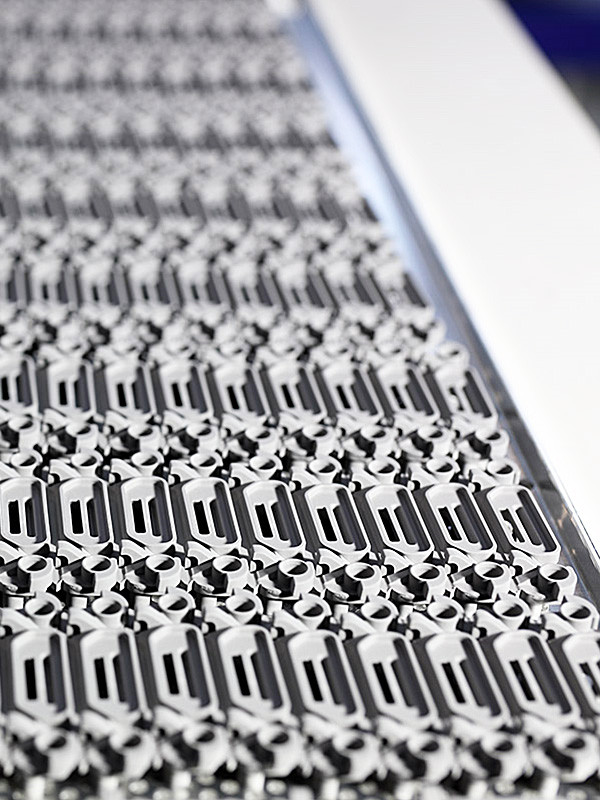

DJmolding's инжектордук калыптоо - бул жогорку көлөмдөгү өндүрүш процесстеринин далилденген ыкмасы. Бул айына миллиондогон даанага чейинки көлөмдөгү толук сапаттуу бөлүктөрдү сунуш кылган адистештирилген кызмат. Жогорку көлөмдөгү пластикалык инъекциялык калыптоо жогорку толеранттуу тактыкты, сыныктарды аз жоготууга жана чыгымдарды үнөмдөөгө мүмкүндүк берет.

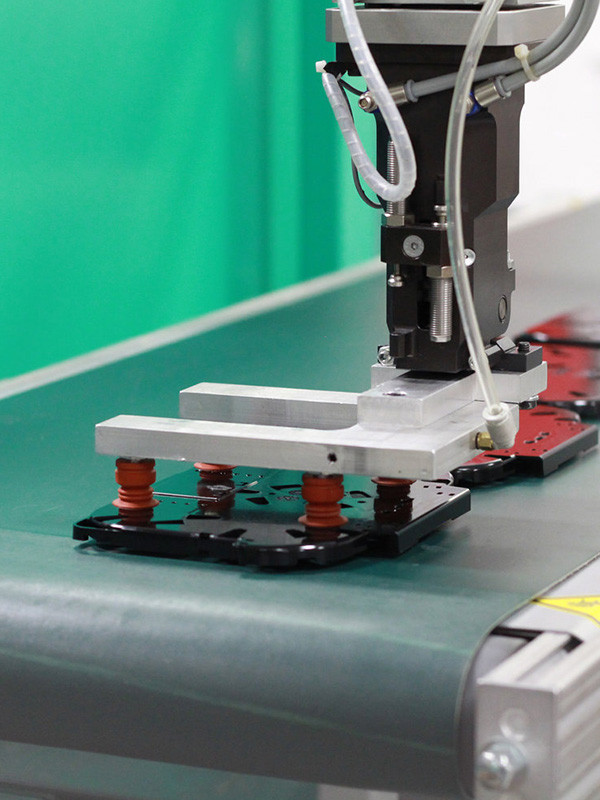

Биздин жогорку көлөмдөгү калыптоо жабдууларыбыздын көбү компьютерлештирилген жана натыйжалуулукту жогорулатуу жана сапатты коргоо үчүн механикалык системаларды колдонот. Бардык жогорку көлөмдөгү өндүрүштө сапатты көзөмөлдөө кандайча камтылганын көрүү үчүн "Сапатты көзөмөлдөө тутумубузду" карап көрүңүз. өндүрүштүн бул түрү орто жана ири бизнес же массалык өндүрүш үчүн идеалдуу келет.

DJmolding жогорку көлөмдүү Injection калыптоо артыкчылыктары

* Тез темп менен көбүрөөк тетиктерди чыгарат

* Өндүрүүчү үчүн бирдиктин чыгымдарын жана цикл убактысын кыскартуу

* Так жана ырааттуу, жогорку сапаттагы тетиктерди массалык чыгаруу

*Өндүрүштү көп учурда иштебеген убакта да катуу, ишенимдүү техника менен автоматташтырууга болот

* Минималдуу пост-өндүрүш иш

Ыңгайлаштырылган жогорку көлөмдөгү калыптоо (пластикалык инъекциялык продуктулар)

DJmoldingдин көнүмүш калыптары жана чоң көлөмдөгү калыптары прототиптерден баштап толук өндүрүштүк көлөмгө чейин бардыгын камтыйт. Биздин жогорку көлөмдүү калыптар, кыска мөөнөттүү, жогорку көлөмдүү, же бир нече көңдөйбү, мониторинг жана көзөмөлдөнөт, ошондуктан сиз калыптын дизайнын жана куруунун бардык аспектилерине ишене аласыз. Өндүрүштүн деталдарына көңүл буруу максаттарды, милдеттерди жана долбоордун алдын ала белгиленген натыйжаларын процесстин ар бир этабында график боюнча тастыктайт. Дизайндан баштап өндүрүшкө чейинки бардык чоң көлөмдөгү калыптандыруу үйдө бүткөрүлөт жана кардарларыбызга наркы, сапаты жана жеткирүү убактысы боюнча атаандаштык артыкчылыктарды камсыз кылат.

DJmolding өнүмдөрдү долбоорлоо жана инженериялоо үчүн кардар менен иштешет, чыгымдарды үнөмдөө үчүн эң эффективдүү жогорку көлөмдүү калыптарды иштеп чыгат. Биз кызматтардын кеңири спектрин сунуштайбыз, пластикалык инъекциялык калыптоо өнөр жайына өзгөчө сапаттагы жогорку көлөмдүү калыптарды сунуштайбыз. Төмөн көлөмдө калыптандыруудан баштап, кыстарма формага жана беттик басып чыгарууга чейин, PTI, Inc. пластикалык инъекциялык калыптоо кызматтарыңыз үчүн ишене турган бренд.

DJmolding прототиби компоненттери, мисалы, медициналык, электрдик, кол куралы, байланыш жана унаа өнөр жайы сыяктуу ар кандай тармактарда кардарлар үчүн. 85-500 тоннага чейинки инъекциялык жана компрессиялык пресстерди кошкондо, DJmolding компаниясынын жогорку көлөмдөгү калыптоо жабдыктарынын көбү компьютерлештирилген жана эффективдүүлүктү жогорулатуу жана сапатты коргоо үчүн механикалык системаларды колдонот. DJmolding компаниясында биз ар бир ишканага өнөктөштүк мамиле кылып, пластикалык инжектордук калыптоо боюнча көп жылдык билимди жана пластикалык инъекциялык калыптоо боюнча ар тараптуу тажрыйбаны камсыз кылуу үчүн иштелип чыккан мекемеде техникалык тажрыйбаны алып келебиз.

Жогорку көлөмдөгү калыптарды куруу технологияны, жабдууларды жана квалификациялуу калып куруучулардын айкалышын талап кылат, пластикалык компоненттер үчүн дээрлик чексиз геометрия менен инъекциялык калыптарды тез түзүү.

Дизайндан баштап жеткирүүгө чейин, DJmolding сиздин бардык курал куруу программаңызды башынан аягына чейин координациялай алат. Сапатты камсыздоо программасынын жардамы менен, PTI миссиясы кардарлардын талаптарын жана күтүүлөрүн толугу менен канааттандырган же андан ашкан калыптанган өнүмдөрдү камсыз кылуу болуп саналат. Компаниянын жетекчилиги сапатты тынымсыз жогорулатууга умтулат. Жогорку сапаттагы жана эффективдүү жогорку көлөмдөгү калыптоо кызматтары үчүн DJmolding менен байланышыңыз. бүгүн.

Көптөгөн компаниялар калып даярдоо тажрыйбасын бүтүрүү үчүн мындай комплекстүү баштоону камсыз кылуу мүмкүнчүлүгүнө ээ эмес. Сиз бир нече тез прототиптерди, миңдеген рынокко даяр керектөөчү пластмассаларды же миллиондогон өндүрүш бөлүктөрүн издеп жатасызбы, DJmolding сизге керектүү нерселерди бере алат. Төмөн жана жогорку көлөмдүү, биз сыймыктануу менен ар бир буйрутма бирдей сапатта экенин талап кылабыз. Бүгүн биздин эксперттер менен байланышкыла.

Дизайндан баштап жеткирүүгө чейин, DJmolding сиздин бардык курал куруу программаңызды башынан аягына чейин координациялай алат. Жогорку сапаттагы жана натыйжалуу кызматтар үчүн, маалыматыңызды жөнөтүү менен бааны сураңыз info@jasonmolding.com

Жогорку көлөмдөгү инжектордук форманын өндүрүш процесси көптөгөн окшош пластик бөлүктөрдү чыгарат. Бул процесс популярдуу, анткени ал үнөмдүү, эффективдүү жана ырааттуу, жогорку сапаттагы бөлүктөрдү берет. Бул блог посту жогорку көлөмдөгү инъекциялык калыптоо жөнүндө сизге керектүү нерселердин бардыгын, анын ичинде анын артыкчылыктарын, кемчиликтерин, колдонмолорун жана башкаларын изилдейт.

Жогорку көлөмдөгү Injection Molding деген эмне?

Жогорку көлөмдөгү инжектордук калыптоо – бул көптөгөн окшош пластик бөлүктөрдү чыгарган өндүрүш процесси. Процесс эриген пластикалык материалды калыптын көңдөйүнө жогорку басымда жана температурада куюп, муздатып, керектүү формада катуулашын камтыйт. Бул өтө автоматташтырылган процесс бир өндүрүштүн ичинде миңдеген, ал тургай миллиондогон окшош тетиктерди чыгара алат.

Жогорку натыйжалуу өндүрүш процесси ийгиликтүү жогорку көлөмдөгү инжектордук форманын ачкычы болуп саналат. Процесс тетиктерди тез жана так чыгарууга мүмкүндүк берген жогорку ылдамдыктагы инжектордук калыптоо машиналарын жана автоматташтырылган системаларды колдонууну талап кылат. Кошумчалай кетсек, өндүрүүчүлөр жогорку сапаттагы калыптарды колдонуу жана инъекциянын конкреттүү параметрлерин колдонуу менен ар бир элементти спецификацияларга ылайыкташтыра алышат.

Чоң көлөмдөгү инжектордук форманын эң маанилүү артыкчылыктарынын бири – анын бирдей бөлүктөрүн көп сандагы тез жана үнөмдүү өндүрүү жөндөмдүүлүгү. Өндүрүш процесси автомобиль, керектөө товарлары, медициналык аппараттар жана электроника өнөр жайы үчүн идеалдуу.

Жогорку көлөмдөгү инжектордук форманын дагы бир артыкчылыгы - бул катуу толеранттуулук менен татаал бөлүктөрүн өндүрүү мүмкүнчүлүгү. Инъекциялык калыптоо процесси так жана ырааттуу болуп, кесимдердин ортосундагы минималдуу вариация менен татаал деталдарды түзөт.

Анын көптөгөн артыкчылыктарына карабастан, жогорку көлөмдөгү инжектордук формада кээ бир чектөөлөр бар. Мисалы, өтө чоң же минималдуу бөлүктөрдү өндүрүү үчүн жакшыраак тандоолор болушу мүмкүн, анткени талап кылынган калыптардын баасы жана татаалдыгы өтө чоң болушу мүмкүн. Кошумчалай кетсек, пластиктин чоң көлөмү айлана-чөйрөгө терс таасирин тийгизиши мүмкүн, бул өндүрүүчүлөр үчүн туруктуулукту жана кайра иштетүү аракеттерин карап чыгууну талап кылат.

Жогорку көлөмдөгү инжектордук калыптоо – бул абдан эффективдүү жана эффективдүү өндүрүш процесси, ал көп сандагы бирдей пластик тетиктерин тез жана үнөмдүү чыгара алат. Бул өнөр жайдын кеңири спектри үчүн идеалдуу тандоо жана анын тактыгы жана ырааттуулугу аны катуу толеранттуулук менен татаал бөлүктөрүн өндүрүү үчүн популярдуу тандоого айлантат. Анын кээ бир чектөөлөрү бар болсо да, жогорку көлөмдөгү инжектордук форманын артыкчылыктары аны көп сандагы жогорку сапаттагы пластик тетиктерин өндүрүүнү каалаган өндүрүүчүлөр үчүн баалуу куралга айлантат.

Жогорку көлөмдөгү Injection Molding кантип иштейт?

Процесс бир нече негизги кадамдарды камтыйт, алардын ар бири жогорку сапаттагы тетиктерди өндүрүүдө маанилүү. Бул блог постунда чоң көлөмдөгү инжектордук форма кандайча иштээри, анын негизги кадамдары жана ой жүгүртүүлөрү көрсөтүлөт.

Калыптын дизайны жана даярдоо

Жогорку көлөмдөгү инжектордук формадагы биринчи кадам - бул өндүрүүчүлөр бөлүктөрдү өндүрүү үчүн колдоно турган калыпты долбоорлоо жана даярдоо. Керектүү тетиктерди жасоо үчүн бардык негизги мүнөздөмөлөргө жооп берген так дизайнды түзүү үчүн калып жасоочу менен кызматташуу зарыл. Адатта, өндүрүүчүлөр калыпты болоттон же алюминийден жасап, аны сайынуу процессинин жогорку басымына жана температурасына туруштук бере тургандай кылып жасашат.

Материалды даярдоо

Кийинки кадам - өндүрүүчүлөр бөлүктөрүн өндүрүү үчүн колдоно турган пластик материалды даярдоо. Керектүү өзгөчөлүктөрдү түзүү үчүн ылайыктуу пластик чайырын тандоо өтө маанилүү, анткени колдонулган чайырдын түрү конкреттүү талаптарга жараша болот. Андан кийин чайыр инъекциялык калыптоо машинасына берилип, жылытылат жана суюктукка эрийт.

Injection Fording Process

Инъекциялык формалоо процесси эриген пластик материалды форманын көңдөйүнө жогорку басымда жана температурада куюганда башталат. Көк пластик муздаганга чейин басым астында жабык кармалат; Бул учурда, калып ачылат, жана бөлүгү чыгарылат.

сапаттуу башкаруу

Бөлүктөр өндүрүлгөндөн кийин, алар талап кылынган мүнөздөмөлөргө жооп бериши үчүн катуу сапатты көзөмөлдөө процессинен өтүшөт. Бул визуалдык текшерүүнү, өлчөөнү жана ар бир бөлүктүн өлчөмү, формасы жана сапаты боюнча ырааттуу экендигин текшерүү үчүн сыноону камтышы мүмкүн.

Жогорку көлөмдөгү Injection Fording үчүн ойлор

Өндүрүүчүлөр жогорку көлөмдөгү инжектордук форманы колдонууда эске алышы керек болгон бир нече жагдайлар бар, анын ичинде:

- Машинаны тандоо: Жогорку ылдамдыктагы инжектордук калыптоо машиналары, адатта, бөлүктөрдү тез жана так чыгара алгандыктан, жогорку көлөмдөгү өндүрүштүк процесстер үчүн колдонулат.

- Көк дизайн: Калыптын дизайны ийне куюу процессинин ийгилиги үчүн абдан маанилүү, анткени ал так жана процесстин жогорку басымына жана температурасына туруштук берүүгө жөндөмдүү болушу керек.

- Материалдарды тандоо: Пластикалык чайырды тандоо өндүрүлүп жаткан тетиктердин сапатына жана иштешине таасир этиши мүмкүн, бул жумуш үчүн ылайыктуу материалды тандоону маанилүү кылат.

- Cost: Жогорку көлөмдөгү инжектордук калыптоо үнөмдүү өндүрүш процесси болсо да, калыптын дизайны, материалды тандоо жана өндүрүү менен байланышкан чыгымдар дагы деле эске алынышы керек.

Жогорку көлөмдөгү инжектордук форманын артыкчылыктары

Жогорку көлөмдөгү инжектордук калыптоо теңдешсиз ылдамдык жана эффективдүүлүк менен чоң көлөмдө бирдей пластикалык бөлүктөрдү чыгарууга мүмкүндүк берүү менен өндүрүш тармагында революция жасады. Процесс өзүнүн көптөгөн артыкчылыктарынын аркасында ар кандай секторлордо популярдуулукка ээ болуп, аны чыгымдарды кыскартууну, ысырапкорчулукту азайтууну жана өндүрүштүн көлөмүн көбөйтүүнү көздөгөн компаниялар үчүн өндүрүш ыкмасына айланды.

- Эффективдүү өндүрүш: Жогорку көлөмдөгү инжектордук форма жогорку натыйжалуу жана автоматташтырылган, бул башка өндүрүш процесстерине салыштырмалуу үнөмдүү. Форма иштелип чыккандан жана даярдалгандан кийин, өндүрүш процесси үзгүлтүксүз иштей алат, минималдуу эмгек же материалдык чыгымдар менен миңдеген же миллиондогон бирдей тетиктерди чыгарат.

- Жогорку өндүрүмдүүлүк: Жогорку ылдамдыктагы инжектордук калыптоо машиналары менен өндүрүүчүлөр кыска убакыттын ичинде көп сандагы так бөлүктөрүн чыгара алышат. Бул өндүрүштүн өндүрүшү өзгөрүп жаткан суроо-талапты канааттандыруу үчүн тез көбөйүшү же азайышы мүмкүн дегенди билдирет.

- Туруктуу сапаты: Жогорку көлөмдөгү инжектордук форманын тактыгы жана ырааттуулугу аны катуу толеранттуулук жана татаал деталдарды жасоо үчүн идеалдуу кылат. Процесс өндүрүлгөн ар бир бөлүктүн башкалары менен бирдей болушун камсыз кылуу менен жогорку тактыкка мүмкүндүк берет.

- Бөлүк дизайндагы ар тараптуулугу: Жогорку көлөмдөгү инжектордук формада конструкциялардын жана формалардын кеңири спектри, анын ичинде татаал геометриялык бөлүктөрдү чыгара алат. Бул өндүрүүчүлөр кардарлардын конкреттүү талаптарына жооп берген өзгөчөлүктөргө ээ болушу мүмкүн жана дизайнга же продукттун спецификацияларына оңой ыңгайлаша алат дегенди билдирет.

- Кыскартылган калдыктар: Жогорку көлөмдөгү инжектордук формада жогорку сапаттагы калыптарды жана так инъекциялык параметрлерди колдонуу өндүрүш процессинде өндүрүлгөн калдыктардын же калдыктардын санын азайтат. Бул өндүрүүчүлөр чыгымдарды жана айлана-чөйрөгө тийгизген таасирин азайтуу, минималдуу материалдык калдыктары менен тетиктерди жасай алат дегенди билдирет.

- Өндүрүштүн натыйжалуулугун жогорулатуу: Жогорку көлөмдөгү инжектордук калыптоо өтө автоматташтырылган, демек ал минималдуу эмгекти талап кылат жана аз кийлигишүү менен тынымсыз иштей алат. Бул өндүрүштүн натыйжалуулугун жогорулатууга алып келет, анткени өндүрүүчүлөр кол менен иштөөнү же көзөмөлдү талап кылбастан тетиктерди тез жана натыйжалуу чыгара алышат.

Жогорку көлөмдөгү инжектордук форманын кемчиликтери

Жогорку көлөмдөгү инжектордук калыптоо – бул көп сандагы бирдей пластик тетиктерин тез жана үнөмдүү өндүрүү үчүн кеңири колдонулган өндүрүш процесси. Анын үнөмдүү жана ырааттуу сапаты сыяктуу көптөгөн артыкчылыктары бар болгону менен, кемчиликтери да бар. Бул блог посту жогорку көлөмдөгү инжектордук форманын кээ бир кемчиликтерин изилдейт.

- Жогорку баштапкы инвестиция: Жогорку көлөмдөгү инжектордук форманын негизги кемчиликтеринин бири калыпты долбоорлоо жана өндүрүү үчүн талап кылынган баштапкы инвестициялардын көбөйүшү. Бул чыгым өзгөчө чакан ишканалар үчүн же белгилүү бир бөлүктөр үчүн ылайыкташтырылган калыптарга муктаж болгондор үчүн олуттуу болушу мүмкүн.

- Узак убакыт:Жогорку көлөмдөгү инжектордук форма үчүн калыптарды долбоорлоо жана өндүрүү процесси бир нече жумага, ал тургай айларга созулушу мүмкүн, натыйжада узак убакытка созулат. Тетиктерди тез чыгарууга же суроо-талаптын өзгөрүшүнө жооп берүүгө муктаж болгон компаниялар үчүн бул кемчилик болушу мүмкүн.

- Чектелген материал тандоо: Пластикалык чайырдын көптөгөн түрлөрү жогорку көлөмдөгү инжектордук формада бар болсо да, тандоо конкреттүү колдонууга жараша чектелиши мүмкүн. Кээ бир пластикалык чайырлар материалдык тандоону чектей турган касиеттеринен улам жогорку көлөмдөгү өндүрүш үчүн ылайыктуу эмес болушу мүмкүн.

- Чектелген Дизайн ийкемдүүлүгү: Жогорку көлөмдөгү инжектордук калыптоо - калыптардын конкреттүү спецификациялар менен иштелип чыгышын талап кылган так процесс. Бул, өзгөчө, позиция татаал геометриялык же башка айырмалоочу дизайн талаптары бар болсо, бул процесс аркылуу өндүрүлгөн бөлүктөрүнүн дизайнына чектөөлөр болушу мүмкүн дегенди билдирет.

- Жогорку тейлөө жана оңдоо чыгымдары: Жогорку көлөмдөгү инжектордук формада колдонулган калыптар оптималдуу иштешин камсыз кылуу үчүн үзгүлтүксүз сакталып, оңдолуп турушу керек. Тейлөөнүн жана оңдоонун баасы, негизинен, калыптар көп же узак мөөнөткө колдонулса, олуттуу болушу мүмкүн.

Бул кемчиликтерге карабастан, чоң көлөмдөгү инжектордук форма бирдей пластикалык тетиктерди көп санда өндүрүү үчүн популярдуу жана эффективдүү өндүрүш процесси бойдон калууда. Бул процесстин артыкчылыктарын жана кемчиликтерин кылдаттык менен карап чыгуу менен, өндүрүүчүлөр бул алардын конкреттүү өндүрүштүк муктаждыктары үчүн туура тандообу же жокпу, туура чечим кабыл алат.

Жогорку көлөмдөгү инжектордук формада колдонулган материалдар

Жогорку көлөмдөгү инжектордук формага ылайыктуу материалдарды тандоо акыркы продукттун сапатын жана натыйжалуулугун камсыз кылуу үчүн абдан маанилүү. Бул макалада жогорку көлөмдөгү инжектордук формада колдонулган материалдар, алардын касиеттери жана колдонулушу каралат.

Polypropylene (PP)

Полипропилен, анын арзан баасына, күч-салмакка катышына жана бышыктыгына байланыштуу жогорку көлөмдөгү инжектордук формада кеңири колдонулган термопластикалык полимер. PP автомобиль, таңгактоо жана керектөө товарларын өндүрүү үчүн ар тараптуу. Инжектордук формада PPди колдонуунун артыкчылыктары анын жеңил мүнөзүн, химиялык туруктуулугун жана өлчөмдүү туруктуулугун камтыйт, бул аны так тетиктер үчүн идеалдуу кылат.

Акрилонитрил бутадиен стирол (ABS)

ABS - бул термопластикалык полимер, анын бышыктыгы, соккуга туруштук берүүсү жана жогорку жалтыратуу менен белгилүү. Бул материал көбүнчө оюнчуктарда, унаа тетиктерине жана электрондук корпустарда колдонулат. ABSтин соккуга туруштук берүүсү аны таасирге же соккуга дуушар болгон деталдарга ылайыктуу кылат. Ал ошондой эле иштетүү үчүн жеңил жана жогорку көлөмү өндүрүш чуркап үчүн идеалдуу кылып, мыкты бети бар.

Поликарбонат (ЖК)

Поликарбонат – термопластикалык полимер, ал катуу соккуга туруктуу, оптикалык жактан тунук жана ысыкка чыдамдуу. Бул автомобиль, аэрокосмостук жана электроника өнөр жайы үчүн популярдуу материал болуп саналат. Компьютердин артыкчылыктары таасирге эң сонун туруктуулукту, оптикалык тунуктуулукту жана ысыкка туруктуулукту камтыйт, бул аны жогорку температурадагы колдонмолор, линзалар жана экрандар үчүн идеалдуу кылат.

Полиэтилен (жеке ишкер)

Полиэтилен ийкемдүү, катаал жана химиялык туруктуу бир термопластикалык полимер болуп саналат. Ал көбүнчө таңгактоочу материалдарды, желим баштыктарды жана айыл чарба пленкаларын өндүрүү үчүн колдонулат. PE химиялык туруктуулугу, ийкемдүүлүгү жана жеңил мүнөзү аны химиялык кайра иштетүүчү жабдуулар, химиялык заттар үчүн таңгактоо жана бөлүктөрдүн ийилишин же ийилишин талап кылган колдонмолор үчүн идеалдуу кылат.

Полиэтилентерефталат (PET)

ПЭТ - жогорку күч-салмак катышы, тунук жана тоскоолдук касиеттери менен термопластикалык полимер. Ал суусундуктардын бөтөлкөлөрүн, тамак-аш идиштерин жана таңгактоочу материалдарды чыгарат. ПЭТтин артыкчылыктары анын күч-салмактык тең салмактуулукту, ачык-айкындуулукту жана тоскоолдук касиеттерин камтыйт, бул аны күч талап кылынган колдонмолор үчүн идеалдуу кылат, мисалы, ичимдик бөтөлкөлөрү жана мазмуну нымдуулуктан жана кычкылтектен корголушу керек.

Барыдан (PS)

Полистирол – жеңил, үнөмдүү жана жакшы изоляциялык касиетке ээ болгон термопластикалык полимер. PS, адатта, бир жолу колдонулуучу чөйчөктөрдү, таңгактоочу материалдарды жана изоляцияны өндүрүү үчүн колдонулат жана анын артыкчылыктары арзан бааны, жеңил табиятын жана жакшы жылуулоо касиеттерин камтыйт.

Жогорку көлөмдөгү өндүрүш үчүн колдонулган Injection Fording Machines түрлөрү

Процесс эриген пластикалык материалды калыптын көңдөйүнө сайып, ал жерде катып калып, калыптын формасын алат. Инжектордук калыптоо машиналары ар кандай типте болот жана ар бири өндүрүштүн белгилүү бир түрү үчүн ылайыктуу. Бул жерде жогорку көлөмдөгү өндүрүү үчүн колдонулган сайынуу калыптоо машиналары негизги түрлөрү болуп саналат:

- Гидротехникалык инжектордук калыптоо машиналары: Бул машиналар калыпты жылдыруу үчүн гидравликалык басымды колдонушат жана эриген пластикти көңдөйгө сайышат. Алар жогорку өндүрүштүк өндүрүшү менен белгилүү, бирок ошондой эле жай цикл убактысына ээ, бул аларды жогорку тактык жана жогорку ылдамдыктагы колдонмолор үчүн колдонууну чектейт.

- Электр инжектордук калыптоо машиналары: Бул машиналар инжектордук агрегатты жана калыпты айдоо үчүн электр серво кыймылдаткычтарын колдонушат. Алар жогорку тактыкты жана ылдамдыкты сунуштайт, бул аларды медициналык аппараттар жана электроника сыяктуу жогорку технологиялуу тармактар үчүн идеалдуу кылат.

- Гибриддик инъекциялык калыптоо машиналары: Бул машиналар эки дүйнөнүн эң жакшысын бириктирет. Алар инжектордук агрегатты жана калыпты айдоо үчүн гидравликалык жана электр системаларын колдонушат. Гибриддик кыймылдаткычтар эффективдүү жана тез, өндүрүмдүүлүгү жогору, бул аларды жогорку көлөмдөгү өндүрүш үчүн идеалдуу кылат.

- Эки атуучу инжектордук калыптоо машиналары: Бул машиналар эки башка материалдарды же түстөрдү талап кылган татаал бөлүктөрүн чыгарышат. Аппараттын акыркы бөлүгүн түзүү үчүн чогуу иштеген эки инжектордук бирдиги бар. Эки атуучу инъекциялык калыптоо машиналары бир нече компоненттери бар жогорку сапаттагы продукцияны өндүрүү үчүн идеалдуу.

- Көп материалдык инъекциялык калыптоо машиналары:Бул машиналар ар кандай материалдардан жасалган тетиктерди чыгарат. Алар бир эле учурда башка материалдарды колдонууга мүмкүндүк берген бир нече инъекциялык агрегаттарга ээ. Көп материалдан жасалган инжектордук калыптоо машиналары күч, бышыктык жана ийкемдүүлүк сыяктуу ар кандай касиеттерди талап кылган бөлүктөрдү түзүү үчүн идеалдуу.

- Суюктук инъекциялык калыптоо машиналары: Бул машиналар суюк силикон резинадан (LSR) жасалган тетиктерди өндүрүү үчүн колдонулат. Машина ЛСРди калыптын көңдөйүнө киргизет, ал жерде катып калып калыптын формасын алат. Суюк инжектордук калыптоо машиналары медициналык аппараттар жана унаа тетиктери сыяктуу жогорку тактыкты жана бышыктыкты талап кылган тетиктерди өндүрүү үчүн идеалдуу.

Жогорку көлөмдөгү өндүрүш үчүн Injection Molding Process кадамдар

Процесс эриген пластикалык материалды калыптын көңдөйүнө сайып, ал жерде катып калып, калыптын формасын алат. Бул жерде жогорку көлөмдөгү өндүрүү үчүн инжектордук калыптоо жараянына катышкан кадамдар болуп саналат:

- Материалдарды тандоо: Инжектордук калыптоо процессиндеги биринчи кадам тетик чыгаруу үчүн ылайыктуу материалды тандоо болуп саналат. Тандалган материал күч, бышыктык жана ийкемдүүлүк сыяктуу талап кылынган касиеттерге ээ болушу керек жана инжектордук формага шайкеш келиши керек.

- Көк дизайн: Кийинки кадам материал тандалгандан кийин калыпты долбоорлоо болуп саналат. Форма, анын формасын, өлчөмүн жана өзгөчөлүктөрүн камтыган, өндүрүлүп жаткан бөлүктүн так өзгөчөлүктөрүнө ылайык даярдалышы керек. Көк, ошондой эле колдонулуп жаткан инжектордук формалоочу машинанын түрүн жана өндүрүш процессинин өзгөчө талаптарын эске алышы керек.

- Машинаны орнотуу: Калып иштелип чыккандан кийин, инжектордук формалоочу машина орнотулат. Бул аппаратка калыпты тиркөө, туура температура жана басым орнотууларды коюу жана баары туура иштегенин текшерүүнү камтыйт.

- Инъекция: Инъекция процесси эритилген пластик материалды калыптын көңдөйүнө куюганда башталат. Бул материалды белгилүү бир ылдамдыкта жана басымда калыпка киргизген жогорку басымдагы инжектордук аппараттын жардамы менен жасалат.

- Муздаткычтар:Калыптын көңдөйүнө эриген пластмасса материалы куюлгандан кийин анын муздап, катууланышына жол берүү керек. Бул материалдын температурасын төмөндөтүү үчүн көктүн көңдөйү аркылуу муздак абаны же сууну айлантуу аркылуу ишке ашырылат.

- Чыгаруу: Пластик материал муздагандан жана катуулангандан кийин, калып ачылып, бөлүгү чыгарылат. Эжекция процесси механикалык же гидравликалык системаны колдонуу менен калыптын көңдөйүнөн сыртка түртүүнү камтыйт.

- Сапатты башкаруу: Бөлүк чыгарылгандан кийин, ал талап кылынган спецификацияларга жооп бериши үчүн сапатты текшерүүдөн өтөт. Бул бөлүктүн сапаттуу жана кемчиликсиз экендигин текшерүү үчүн визуалдык текшерүү, өлчөө жана тестирлөөнү камтышы мүмкүн.

Жогорку көлөмдөгү Injection Fording үчүн Дизайн кароо

Чоң көлөмдөгү инжектордук калыптоо үчүн пластикалык тетикти долбоорлоо даана эффективдүү жана үнөмдүү өндүрүлүшүн камсыз кылуу үчүн бир нече факторлорду кылдаттык менен карап чыгууну талап кылат. Бул жерде жогорку көлөмдүү инжектордук калыптоо үчүн кээ бир дизайн ойлору бар:

- Дубалдын калыңдыгы: Пластикалык бөлүктүн дубалынын калыңдыгы инжектордук формада маанилүү фактор болуп саналат. Дубалдардын калыңдыгы бир калыпта болушу керек, бир калыпта эмес муздатууга жана кесимдин ийилишине жол бербөө үчүн. Жука дубалдар жогорку көлөмдөгү өндүрүш үчүн идеалдуу, анткени алар материалды колдонууну жана цикл убактысын азайтат, ал эми калың дубалдар кошумча күчтү талап кылган тетиктерге ылайыктуу.

- Бөлүмдүн өлчөмү жана формасы: Бөлүктүн өлчөмү жана формасы инжектордук формага таасир этет. Өтө чоң же татаал факторлор өндүрүштүк чыгымдарды көбөйтүп, циклдин узак мөөнөттөрүн же атайын жабдууларды талап кылышы мүмкүн. Жөнөкөй, геометриялык фигуралар жогорку көлөмдөгү өндүрүш үчүн эң жакшы.

- Долбоордук бурчтар: Долбоор бурчу – бул форманын көңдөйүнүн дубалынын бурчу, ал бөлүктүн оңой чыгарылышына мүмкүндүк берет. Анын ичинде чийме бурчтарды тетиктин дизайнына кошуу бөлүктүн калыптан тез чыгарылышын камсыз кылуу үчүн маанилүү. Долбоордун бурчтары жок суммалар жарака же деформация сыяктуу кымбат баалуу өндүрүш маселелерине алып келиши мүмкүн.

- Дарбазанын жайгашкан жери жана өлчөмү:Дарбазанын жайгашкан жери жана өлчөмү, эриген пластикалык материал калыптын көңдөйүнө кирип, инъекциялык калыпка салуу үчүн маанилүү долбоор болуп саналат. Дарбазанын жайгашкан жери бөлүктүн структуралык бүтүндүгүнө таасирин тийгизбей турган жерге жайгаштырылышы керек. Дарбазанын өлчөмү материалдын туура агып кетишине мүмкүндүк берүүчү чоң болушу керек, бирок ал абалда кемчиликтерди пайда кылгандай чоң эмес.

- Материалдарды тандоо: Материалды тандоо бөлүктүн натыйжалуу жана үнөмдүү өндүрүлүшүн камсыз кылуу үчүн маанилүү. Материалды тандоо күчкө, бышыктыкка жана ийкемдүүлүккө, анын ичинде кесимдин конкреттүү талаптарына негизделиши керек.

- Surface бүтүрүү: Бөлүктүн үстүнкү жасалгасы инъекциялык формада маанилүү жагдай болуп саналат. Суммалардын бети жылмакай болушу керек жана кемчиликсиз болушу керек, мисалы, ийилген же чөгүп кеткен белгилери. Дарбазаны туура жайгаштыруу, калыптын дизайны жана материалды тандоо жылмакай бетине жетише алат.

- сабырдуулук: Толеранттуулук - бул бөлүктүн өлчөмдөрүндө жол берилген өзгөрүү даражасы. Толеранттуулук даана так жана так өндүрүлүшү мүмкүн экенин камсыз кылуу үчүн бөлүктүн долбоорлоо этабында каралышы керек.

Жогорку көлөмдөгү инжектордук формада сапатты көзөмөлдөө чаралары

Сапатты контролдоо жогорку көлөмдөгү инжектордук формада абдан маанилүү, анткени ал өндүрүлгөн тетиктердин талап кылынган спецификацияларга жооп беришин жана кемчиликсиз болушун камсыздайт. Бул жерде жогорку көлөмдөгү инжектордук формада колдонулган сапатты көзөмөлдөө чаралары келтирилген:

- Өндүрүш процессинде текшерүү: Өндүрүш процессинде үзгүлтүксүз карап чыгуу кемчиликтерди эрте аныктоого жана алардын олуттуу көйгөйлөргө айлануусуна жол бербөөгө жардам берет. Бул бөлүктүн туура даярдалып жатканын текшерүү үчүн визуалдык текшерүү, өлчөө жана тестирлөөнү камтышы мүмкүн.

- Статистикалык процессти башкаруу (СПК): SPC өндүрүш процессин көзөмөлдөө жана көзөмөлдөө үчүн колдонулган статистикалык ыкма. Ал өндүрүш процесси боюнча маалыматтарды чогултууну жана процесске байланыштуу маселелерди көрсөтө турган тенденцияларды жана моделдерди аныктоо үчүн аны талдоону камтыйт. SPC бузулган бөлүктөргө алып келгенге чейин көйгөйлөрдү аныктоого жана оңдоого жардам берет.

- Автоматташтырылган жабдууларды колдонуу: Роботтор жана сенсорлор сыяктуу автоматташтырылган жабдуулар өндүрүш процессинин ырааттуулугун жана тактыгын жакшыртууга жардам берет. Механикалык жабдуулар да адам катасынын рискин азайтат, натыйжада кемчиликтер азаят.

- Калыпты тейлөө:Калыптын туура сакталышы өндүрүлгөн тетиктердин сапаттуу болушун камсыз кылуу үчүн абдан маанилүү. Бул калыпты үзгүлтүксүз тазалоону жана калыптын туура иштешин камсыз кылуу үчүн керектүү оңдоолорду же алмаштырууну камтыйт.

- Өндүрүштөн кийинки текшерүү: Бөлүктөр өндүрүлгөндөн кийин, алар талап кылынган техникалык талаптарга жооп бериши үчүн акыркы текшерүүдөн өтүшөт. Бул визуалдык текшерүүнү, өлчөөнү жана бөлүктөрдүн кемчиликтери жок экендигин текшерүүнү камтышы мүмкүн.

- Окутуу жана билим берүү: Кызматкерлерди туура окутуу жана тарбиялоо өндүрүш процессинин сапатын жакшыртат. Кызматкерлерди туура өндүрүш техникасы жана сапатты көзөмөлдөө чаралары боюнча үйрөтүү керек, алар келип чыккан көйгөйлөрдү аныктап, оңдой алышат.

- Үзгүлтүксүз өркүндөтүү: Үзгүлтүксүз өркүндөтүү жогорку көлөмдөгү инжектордук формада сапатты көзөмөлдөө үчүн маанилүү. Өндүрүштүк процессти үзгүлтүксүз карап чыгуу жана жакшыртуу багыттарын аныктоо менен өндүрүүчүлөр кемчиликтерди азайтып, өндүрүлгөн тетиктердин сапатын жакшырта алышат.

Жогорку көлөмдөгү инжектордук форманын чыгашаларын талдоо

Жогорку көлөмдөгү инжектордук форма - бул көп сандагы пластик тетиктерин өндүрүү үчүн үнөмдүү өндүрүш процесси. Бирок, инжектордук калыптоо аркылуу бөлүктөрүн өндүрүү баасы бир нече факторлордун негизинде өзгөрүшү мүмкүн. Бул жерде жогорку көлөмдүү инжектордук калыптоо үчүн кээ бир чыгымдарды талдоо пикирлер бар:

- Материалдык наркы: Чийки заттын баасы инжектордук форманын баасына таасир этүүчү эң маанилүү факторлордун бири болуп саналат. Колдонулган материалдын түрү жана сапаты баага таасир этет, кээ бир материалдар башкаларга караганда кымбатыраак. Өндүрүүчүлөр бөлүктүн өзгөчө талаптарынын негизинде ылайыктуу материалды тандап алышы керек.

- Курал наркы: Инжектордук формага керектелүүчү калыптарды жана башка жабдууларды кошкондо инструменттердин баасы өндүрүштүн наркына таасир этүүчү дагы бир маанилүү фактор болуп саналат. Аспаптын баасы тетиктин татаалдыгына, калыптын өлчөмүнө жана калыптагы көңдөйлөрдүн санына жараша өзгөрүшү мүмкүн.

- Эмгек баасы: Инжектордук формада эмгек чыгымдары маанилүү фактор болуп саналат, анткени процесс машиналарды иштетүү жана өндүрүш процессин көзөмөлдөө үчүн квалификациялуу жумушчуларды талап кылат. Эмгек чыгымдары жумушчулардын жайгашкан жерине жана тажрыйбасына жараша өзгөрүшү мүмкүн.

- Кошумча чыгашалар: Кошумча чыгымдар, анын ичинде коммуналдык кызматтар, ижара жана башка чыгашалар, ошондой эле инжектордук форманын баасына таасир этиши мүмкүн. Бул чыгымдар өндүрүш объектинин жайгашкан жерине жана операциянын көлөмүнө жараша өзгөрүшү мүмкүн.

- Өндүрүштүн көлөмү: Өндүрүштүн көлөмү инжектордук форманын баасына таасир этүүчү маанилүү фактор болуп саналат. Өндүрүш көлөмүнүн жогору болушу масштабдуу үнөмдүүлүктүн эсебинен бир бөлүккө чыгымдардын төмөндөшүнө алып келиши мүмкүн.

- Бөлүмдүн дизайны: Дизайн ошондой эле инжектордук форманын баасына таасир этиши мүмкүн. Татаал же атайын жабдууларды талап кылган факторлор өндүрүштүн өздүк наркын жогорулатат.

- Сапатты башкаруу: Сапатты контролдоо чараларынын баасы, анын ичинде текшерүү жана тестирлөө, ошондой эле өндүрүштүн наркына таасир этиши мүмкүн. Бул чаралар өндүрүлгөн тетиктердин талап кылынган техникалык талаптарга жооп бериши жана кемчиликсиз болушу үчүн зарыл.

Жогорку көлөмдөгү инжектордук форманы колдонгон тармактар

Жогорку көлөмдөгү инжектордук калыптоо - бул кеңири колдонулган өндүрүш процесси, ал көп сандагы пластик тетиктерди тез жана натыйжалуу өндүрүүгө жөндөмдүү. Бул жерде жогорку көлөмдөгү инжектордук формага таянган кээ бир тармактар бар:

- Автоунаа өнөр жайы: Автоунаа өнөр жайы жогорку көлөмдөгү инжектордук форманы эң маанилүү колдонуучулардын бири. Бул процессте панелдин тетиктери, эшик туткалары жана ички жасалгалоочу тетиктер сыяктуу ар кандай пластикалык компоненттер өндүрүлөт.

- Эл керектөөчү товарлар өнөр жайы: Жогорку көлөмдөгү инжектордук форма ар кандай керектөө товарларын, анын ичинде турмуш-тиричилик техникасын, оюнчуктарды жана электрониканы чыгарат. Процесс артыкчылыктуу, анткени ал өндүрүүчүлөргө чоң тетиктерди арзаныраак түзүүгө мүмкүндүк берет.

- Медициналык өнөр жай: Медициналык индустрия диагностикалык жабдуулар, хирургиялык аспаптар жана бир жолу колдонулуучу медициналык буюмдар сыяктуу ар кандай медициналык аппараттар үчүн жогорку сапаттагы жана так пластикалык компоненттерди талап кылат. Жогорку көлөмдөгү инжектордук формага артыкчылык берилет, анткени ал бул бөлүктөрүн так жана ырааттуу чыгара алат.

- өнөр жай:Таңгактоочу өнөр жай ар кандай пластик идиштерди, капкактарды жана жабууларды чыгаруу үчүн чоң көлөмдөгү инжектордук формага таянат. Процесс экономикалык жактан үнөмдүү жана өндүрүүчүлөргө ар кандай формаларды жана өлчөмдөрдү тез түзүүгө мүмкүндүк берет.

- Аэрокосмикалык өнөр жайы: Аэрокосмостук өнөр жайы жогорку температура жана басым сыяктуу экстремалдык шарттарга туруштук бере ала турган жогорку натыйжалуу пластикалык компоненттерди талап кылат. Жогорку көлөмдөгү инжектордук форма бул компоненттерди, анын ичинде учактын ички жана сырткы тетиктерин, авионика жана электроникаларды чыгарат.

- Курулуш өнөр-жайы: Курулуш индустриясы ар кандай пластикалык компоненттерди, анын ичинде терезе рамкаларын, түтүктөрдү жана изоляцияны өндүрүү үчүн жогорку көлөмдөгү инжектордук форманы колдонот. Процесс артыкчылыктуу, анткени ал бышык жана экологиялык факторлорго туруктуу болгон көп сандагы тетиктерди өндүрүүгө мүмкүндүк берет.

- Спорт жана эс алуу өнөр жайы: Жогорку көлөмдөгү инжектордук форма спорт жана эс алуу өнөр жайы үчүн ар кандай пластикалык компоненттерди, анын ичинде каскаларды, коргоочу шаймандарды жана оюнчуктарды чыгарат. Процесс артыкчылыктуу, анткени ал жеңил, бышык жана эстетикалык жактан жагымдуу бөлүктөрдү жасоого мүмкүндүк берет.

Медициналык өнөр жайы үчүн жогорку көлөмдөгү инъекциялык форманын артыкчылыктары

Медицина тармагы дүйнөдөгү эң ири жана тез өнүгүп жаткан тармактардын бири. Технологиядагы жетишкендиктер жана медициналык аппараттарга жана жабдууларга суроо-талаптын өсүшү менен, жогорку сапаттагы компоненттерди чыгара турган натыйжалуу өндүрүш процесстерине муктаждык бар. Жогорку көлөмдөгү инжектордук форма медицина тармагына бир нече артыкчылыктарды сунуш кылган ушундай процесстердин бири. Келгиле, медицина тармагында жогорку көлөмдөгү инжектордук форманын кээ бир артыкчылыктарын изилдеп көрөлү.

- Нарк-натыйжалуу: Жогорку көлөмдөгү инжектордук форма бирдигине арзан баада көп сандагы пластикалык компоненттерди чыгарган үнөмдүү өндүрүш процесси.

- Ырааттуулук: Жогорку көлөмдөгү инжектордук калыптоо жогорку илешкектүүлүк жана тактык менен бөлүктөрдү өндүрүүгө мүмкүндүк берет, бул ар бир бөлүктүн талап кылынган техникалык талаптарга жооп беришин камсыз кылат.

- Customization: Процесс өзгөчөлүктөрдү өзгөчө талаптарга, анын ичинде түс, текстура жана материалга ылайыкташтырууга мүмкүндүк берет.

- ылдамдык: Жогорку көлөмдөгү инжектордук калыптоо кызматтарды тез өндүрүүгө, коргошун убактысын кыскартууга жана натыйжалуулукту жогорулатууга мүмкүндүк берет.

- сапат: Жогорку көлөмдөгү инжектордук формалоо процесси медициналык аппараттар үчүн талап кылынган катуу стандарттарга жооп берген жогорку сапаттагы тетиктерди чыгарат.

- Стерилдүүлүк: Процесс стерилдүү чөйрөдө жүргүзүлүп, өндүрүлгөн бөлүктөрдүн булгануусу жок жана медициналык колдонуу үчүн коопсуз болушу камсыз кылынат.

- узактык: Жогорку көлөмдөгү инжектордук форманы колдонуу менен өндүрүлгөн тетиктер бышык жана катаал чөйрөгө туруштук бере алат, бул алардын узакка иштешин камсыз кылат жана алмаштыруунун зарылдыгын азайтат. Приборлор жана жабдуулар тынымсыз колдонууга жана химиялык заттардын жана башка катаал элементтердин потенциалдуу таасирине туруштук бериши керек болгон медицина тармагында туруктуулук абдан маанилүү.

- Complexity: Жогорку көлөмдөгү инъекциялык калыптоо процесси татаал конструкциялары бар татаал тетиктерди чыгарууга мүмкүндүк берет, бул медициналык приборлорду заманбап медицинанын талаптарын канааттандыруу үчүн жасоону камсыз кылат. Процесс медициналык аппараттар жана жабдуулар үчүн зарыл болгон уникалдуу өзгөчөлүктөрү жана конструкциялары бар татаал компоненттерди өндүрүү үчүн идеалдуу.

- Versatility: Жогорку көлөмдөгү инжектордук форма ар кандай формадагы жана өлчөмдөрдөгү ар кандай бөлүктөрдү чыгара алат, бул аны ар кандай медициналык колдонмолордо компоненттерди түзүү үчүн идеалдуу кылат.

Автоунаа өнөр жайы үчүн жогорку көлөмдөгү Injection Molding

Инъекциялык калыптоо - бул ар кандай пластикалык компоненттерди түзүү үчүн калыптын көңдөйүнө эриген пластикти куюуну камтыган өндүрүш процесси. Бул процесс автомобиль өнөр жайында эшик панелдери, аспаптар такталары, приборлор панелдери, ички жасалгалар жана сырткы кузов тетиктери сыяктуу бир нече бөлүктөрдү өндүрүү үчүн кеңири колдонулат. Жогорку көлөмдөгү инжектордук калыптоо - өндүрүүчүлөргө бирдей тетиктерди көп санда тез чыгарууга мүмкүндүк берген адистештирилген техника.

Жогорку көлөмдөгү инжектордук форма - бул автомобиль өнөр жайы үчүн бир нече артыкчылыктарды сунуш кылган жогорку натыйжалуу өндүрүш ыкмасы. Бул артыкчылыктардын кээ бирлери төмөнкүлөр:

- Өндүрүштүк чыгымдарды азайтуу - Процесс өтө автоматташтырылган, бул эмгек чыгымдарын азайтат жана калыптар өндүрүүчүлөргө бирдей тетиктерди арзан баада чыгарууга мүмкүндүк берет.

- Жакшыртылган бөлүктүн ырааттуулугу - Жогорку көлөмдөгү инжектордук калыптоо бирдей бөлүктөрдү өндүрүүгө мүмкүндүк берет, өзгөрүлмөлүүлүгүн азайтат жана өндүрүш процессинде текстураны жакшыртат.

- Тезирээк өндүрүш убактысы - Процесс жогорку деңгээлде автоматташтырылган, бул өндүрүүчүлөргө тез арада чоң көлөмдөгү тетиктерди өндүрүүгө мүмкүндүк берип, жеткирүү убактысын кыскартат.

- Жогорку сапаттагы бөлүктөр - Формаларды колдонуу өндүрүлгөн тетиктердин жогорку сапатта болушун камсыздайт, кемчиликтер жана карама-каршылыктар аз.

- Дизайн ийкемдүүлүгү -Инъекциялык калыптоо татаал формаларды жана конструкцияларды тез чыгарууга мүмкүндүк берип, дизайнерлерге пландарында көбүрөөк ийкемдүүлүктү берет.

Инжектордук форма автомобиль өнөр жайы үчүн идеалдуу өндүрүш ыкмасы болуп саналат, анткени ал натыйжалуулукту жогорулатуу, чыгымдарды азайтуу жана тетиктердин сапатын жакшыртуучу көптөгөн артыкчылыктарды сунуш кылат. Айрыкча, жогорку көлөмдөгү инжектордук форма өндүрүүчүлөргө бирдей тетиктердин көп санын тез жана натыйжалуу өндүрүүгө мүмкүндүк берген адистештирилген ыкма болуп саналат.

Автоунаа өнөр жайы ар кандай унаа жана унаа тетиктерин өндүрүү үчүн инжектордук формага көп таянат. Кузовдун сырткы бөлүктөрүнөн баштап, ички жасалгаларга жана аспаптар такталарына чейин инжектордук калыптоо автомобиль өнөр жайындагы маанилүү өндүрүш процессине айланды. Жогорку көлөмдөгү инжектордук формада өндүрүүчүлөр ырааттуулугу жана сапаты жакшыртылган бирдей тетиктерди азыраак баада көп санда чыгара алышат.

Эл керектеечу то-варларды чыгаруучу енер жайы учун жогорку елчемдегу инжектордук форма

Жогорку көлөмдөгү инжектордук калыптоо - бул эң сонун тактык жана ырааттуулук менен көп сандагы жогорку сапаттагы тетиктерди чыгарууга жөндөмдүүлүгүнөн улам керектөөчү товарлар өнөр жайы тарабынан кеңири колдонулган өндүрүш процесси. Бул процесс көбүнчө оюнчуктар, ашкана буюмдары жана таңгактоочу материалдар сыяктуу керектөө буюмдарын өндүрүүдө колдонулат. Бул блог посту керектөөчү товарлар өнөр жайы үчүн жогорку көлөмдөгү инжектордук форманын артыкчылыктарын изилдейт.

Жогорку көлөмдөгү инжектордук форманын артыкчылыктары:

- Нарк-натыйжалуу: Жогорку көлөмдөгү инжектордук форманын негизги артыкчылыктарынын бири - бул көп сандагы тетиктерди өндүрүүнүн экономикалык жактан натыйжалуу жолу. Процесс жогорку деңгээлде автоматташтырылган, бул эмгек чыгымдарын азайтат, калыптарды кайра колдонууга болот, бул материалдык чыгымдарды азайтат.

- Ырааттуулук жана тактык:Injection калыптоо бөлүктөрүн өндүрүүдө сонун тактыкты жана ырааттуулукту камсыз кылат. Себеби калыптар элементтердин так өзгөчөлүктөрүнө ылайык иштелип чыккан, ар бир бөлүктүн сапаты жана өлчөмү бирдей болушун камсыздайт.

- Тез өндүрүш:Жогорку көлөмдөгү инжектордук форма дароо процесс жана көп сандагы тетиктер салыштырмалуу тез арада өндүрүлүшү мүмкүн. Бул аны тез кайра иштетүү убактысын талап кылган керектөө товарларын өндүрүү үчүн идеалдуу кылат.

- Customization: Инжектордук форма ар кандай материалдарды, түстөрдү жана беттик жасалгаларды колдонуу менен тетиктерди ыңгайлаштырууга мүмкүндүк берет. Бул ийкемдүүлүк керектөөчүлөрдүн өзгөчө муктаждыктарына жана талаптарына жооп берген бөлүктөрүн өндүрүүгө мүмкүндүк берет.

Эл керектөөчү товарлар өнөр жайында жогорку көлөмдөгү инжектордук форманын колдонулушу:

- Таңгак материалдары:Инъекциялык форма желим бөтөлкөлөр, банкалар жана контейнерлер сыяктуу таңгактоочу материалдарды өндүрүү үчүн кеңири колдонулат.

- Toys: Инжектордук форма оюнчуктарды жасоонун популярдуу ыкмасы, анткени ал көп сандагы тетиктерди тез чыгарууга мүмкүндүк берет.

- Ашкана буюмдары: Инъекциялык формада чөйчөк, табак жана идиш сыяктуу түрдүү ашкана буюмдары жасалат.

- Электроника: Инжектордук калыптоо корпустар, баскычтар жана өчүргүчтөр сыяктуу ар кандай электрондук компоненттерди өндүрүү үчүн колдонулат.

Аэрокосмостук өнөр жайы үчүн жогорку көлөмдөгү Injection Molding

Аэрокосмостук өнөр жай учактардын коопсуздугун жана натыйжалуулугун камсыз кылуу үчүн жогорку сапаттагы жана так бөлүктөрүн талап кылат. Жогорку көлөмдөгү инжектордук калыптоо аэрокосмостук өнөр жайы үчүн маанилүү процесс болуп калды, анткени ал ырааттуу сапат менен жогорку сапаттагы компоненттердин көп санын өндүрүү үчүн экономикалык жактан натыйжалуу чечимди камсыз кылат. Бул блогдо аэрокосмостук өнөр жайы үчүн жогорку көлөмдөгү инжектордук форма талкууланат.

Аэрокосмостук өнөр жайы үчүн жогорку көлөмдөгү инжектордук форманын артыкчылыктары:

Аэрокосмостук өнөр жай экстремалдык температурага жана басымга туруштук бере турган жеңил, бышык компоненттерди талап кылат. Жогорку көлөмдөгү инжектордук калыптоо мындай элементтерди өндүрүү үчүн көптөгөн артыкчылыктарды сунуш кылат, анын ичинде:

- Эффективдүү өндүрүш: Жогорку көлөмдөгү инжектордук форма тез арада көп сандагы тетиктерди чыгара алат, натыйжада өндүрүштүк чыгымдар азаят.

- Туруктуу сапаты: Автоматташтырылган процесс өндүрүлгөн ар бир тетиктин бирдей жогорку сапатта болушун камсыздайт, бул учактын тетиктеринин коопсуздугу жана ишенимдүүлүгү үчүн өтө маанилүү.

- Татаал геометриялар: Инъекциялык калыптоо процесси татаал формаларды жана геометрияларды жаратат, аларга салттуу өндүрүш ыкмалары менен жетишүү кыйын болушу мүмкүн.

- Материалдарды тандоо: Жогорку көлөмдөгү инжектордук форма материалдардын кеңири спектрин, анын ичинде аэрокосмостук колдонмолор үчүн идеалдуу композиттерди иштете алат.

- Кыскартылган калдыктар: Инъекциялык калыптоо процессиндеги автоматташтыруунун жана тактыктын жогорку деңгээли материалдык калдыктарды жана сыныктарды азыраак кылат, бул олуттуу чыгымдарды үнөмдөөгө жана экологиялык пайдага алып келет.

Аэрокосмостук өнөр жайда жогорку көлөмдөгү инжектордук форманын колдонмолору:

Жогорку көлөмдөгү инжектордук формалар аэрокосмостук өнөр жайда ар кандай компоненттерди өндүрүү үчүн кеңири колдонулат, анын ичинде:

- Аба каналдары жана желдетүү системалары

- Учактын ички жана тышкы компоненттери

- Кронштейндер, клиптер жана корпустар сыяктуу структуралык элементтер

- Электрдик жана зымдарды тетиктер

- Пломбалар жана прокладкалар

Жогорку көлөмдөгү инжектордук формадагы жалпы кемчиликтер

Бирок, ар кандай өндүрүш процессиндей эле, инжектордук калыптоо кээде акыркы продуктунун сапатына таасир эте турган кемчиликтерге алып келиши мүмкүн. Бул блогдо жогорку көлөмдөгү инжектордук формадагы кээ бир жалпы каталар жана алардын алдын алуу жолдору талкууланат.

- Раковина белгилери: Чөгүп кеткен белгилер — калыпка салынган бөлүктүн бетинде пайда болушу мүмкүн болгон оюктар же оюктар. Алар пластикалык материал муздаган кезде кичирейип, материалдын бирдей эмес бөлүштүрүлүшүнөн келип чыгат. Раковинанын белгилерин болтурбоо үчүн бөлүктүн дизайнын өзгөртүү жана бүт компонент боюнча бирдей дубалдын калыңдыгын камсыз кылуу зарыл.

- Катуу:Бүчүрлөө – пластикалык материалдын бир калыпта эмес муздаганынан калыптанган бөлүктүн деформациясы. Бул талап кылынган мүнөздөмөлөргө жооп бербеген бурмаланган же ийилген бөлүккө алып келет. Калыптын температурасынын ырааттуу болушун камсыз кылуу жана муздатуу учурунда бөлүккө стрессти азайтуучу конструкциялык өзгөчөлүктөрдү киргизүү аркылуу ийрүүнү алдын алууга болот.

- Flash: Жарк - бул калыптын кошулмасынан чыгып турган ашыкча материал жана калып туура эмес тегизделбегенде же кысылганда пайда болушу мүмкүн. Калыптын туура тегизделгенин жана инъекция учурунда калыпты жабык кармоо үчүн кысуучу күч жетиштүү болушун камсыздоо менен жарк этүүнү алдын алууга болот.

- Кыска кадрлар: Кыска кадрлар пластикалык материал бүт көктүн көңдөйүн толтурбаганда пайда болот, натыйжада толук эмес бөлүгү пайда болот. Бул инъекциянын жетишсиз басымынан, эритүү температурасынын төмөндүгүнөн же жабылган дарбазадан келип чыгышы мүмкүн. Кыска атууларды инъекциянын параметрлерин оптималдаштыруу жана дарбазанын туура иштелип чыгышын жана жайгаштырылышын камсыз кылуу менен алдын алууга болот.

- Ширетүү линиялары: Ширетүүчү сызыктар эки же андан көп агым фронттору биригип, катуулашканда пайда болот, натыйжада калыптанган бөлүгүндө көрүнөө сызык же тигиш пайда болот. Пластикалык материалдын көңдөй аркылуу бир калыпта жана жылмакай агып өтүшүн камсыз кылуу үчүн калыптын дизайнын жана инъекциянын параметрлерин оптималдаштыруу аркылуу ширетүү линияларын алдын алууга болот.

Жогорку көлөмдөгү инжектордук формага байланыштуу көйгөйлөрдү чечүү боюнча кеңештер

Жогорку көлөмдөгү инжектордук форма - акыркы продукт эң жогорку сапатта болушу үчүн деталдарга көңүл бурууну жана кылдат мониторингди талап кылган татаал процесс. Инъекциялык калыптоо процессинде бир катар жалпы маселелер келип чыгышы мүмкүн, бул акыркы продукттун кемчиликтерине алып келиши мүмкүн. Бул пост жогорку көлөмдөгү инъекциялык калыптоо үчүн эң кеңири таралган көйгөйлөрдү оңдоо кеңештерин изилдейт.

- Injection Fording Machine Орнотууларын текшерүү: Жогорку көлөмдөгү инжектордук формадагы көйгөйлөрдү чечүүдө текшерүү керек болгон эң биринчи нерселердин бири - инжектордук формадагы орнотуулар. Температура, басым жана цикл убактысы колдонулган белгилүү бир материал үчүн туура коюлганын текшериңиз.

- Материалдык агым маселелерин текшерүү: Материалдык агым маселелери - жогорку көлөмдөгү инжектордук формадагы дагы бир жалпы маселе. Буга бир нече факторлор, анын ичинде машинадагы туура эмес орнотуулар же инъекциялык калыптоо машинасынын бүтөлүшү себеп болушу мүмкүн. Материалдын аппарат аркылуу бир калыпта агып турушун жана инжектордук калыптоо машинасында эч кандай бөгөттөрдүн жоктугун текшериңиз.

- Чыйралуу жана кичирейүү үчүн текшерүү: Чоң көлөмдөгү инжектордук калыптоодо бузулуу жана кичирейүү жалпы көйгөйлөр болуп саналат. Бул маселелер көбүнчө материалдын бир калыпта эмес муздаганынан келип чыгат, бул акыркы продукттун ийилип же кичирейишине алып келиши мүмкүн. Муздатуу убактысы колдонулган конкреттүү материал үчүн туура коюлганын жана системанын туура иштешин текшериңиз.

- Аба кармагычтарды текшерүү: Аба тузактары жогорку көлөмдөгү инжектордук формада дагы бир кеңири таралган маселе. Бул аба көктүн көңдөйүндө камалып калганда болот, бул акыркы продуктта боштуктарды же көбүктөрдү жаратышы мүмкүн. Аба кармагычтарынын пайда болушуна жол бербөө үчүн көктүн тийиштүү түрдө желдетилгенин текшериңиз.

- Процесске мониторинг жүргүзүү: Акыр-аягы, инжектордук калыптоо процессине кылдаттык менен мониторинг жүргүзүү ар кандай көйгөйлөрдү тез арада чечүүнү камсыз кылуу үчүн абдан маанилүү. Бул машинанын жөндөөлөрүн, материалдын агымын жана муздатуу процессин көзөмөлдөө аркылуу жасалышы мүмкүн. Процесске кылдат байкоо жүргүзүү менен, ар кандай көйгөйлөр акыркы продукттун кемчиликтерине алып келгенге чейин аныкталып, чечилиши мүмкүн.

Инжекциялык калыптоо машиналарын тейлөө талаптары

Инжекциялык калыптоо машиналары өндүрүш тармагындагы жабдуулардын маанилүү бөлүгү болуп саналат. Алар пластмасса тетиктеринен металл тетиктерине чейин ар кандай буюмдарды өндүрүү үчүн колдонулат. Бирок, ар кандай башка машина сыяктуу, инжектордук калыптоо машиналары оптималдуу иштешин камсыз кылуу жана кымбат баалуу бузулууларды алдын алуу үчүн үзгүлтүксүз тейлөөнү талап кылат. Бул пост инжектордук калыптоо машиналарын тейлөө талаптарынын айрымдарын изилдейт.

- майлоо: Туура майлоо инжектордук калыптоо машинасын тейлөөнүн эң маанилүү аспектилеринин бири болуп саналат. Машинанын кыймылдаткыч бөлүктөрүн, мисалы, инжектордук жана кысуу агрегаттары сүрүлүүнүн жана эскирүүнүн алдын алуу үчүн үзгүлтүксүз майлоо керек. Майлоочу майдын туура түрүн колдонуу жана майлоо интервалдары боюнча өндүрүүчүнүн сунуштарын аткаруу маанилүү.

- тазалоо: Инжектордук формалоочу машинаны тейлөөнүн дагы бир маанилүү аспектиси - үзгүлтүксүз тазалоо. Компоненттеринде топтолуп калышы мүмкүн болгон чаңды, калдыктарды же пластик калдыктарын тазалоо үчүн машинаны дайыма тазалап туруу керек. Бул машинанын соплолору менен чыпкаларынын бүтөлүшүнө жол бербөөгө жардам берет, бул иштин начарлашына же кыймылдаткычтын бузулушуна алып келет.

- Текшерүү: Үзгүлтүксүз текшерүү, ошондой эле машинанын жакшы абалда экенин камсыз кылуу үчүн зарыл. Баалоо жаракалар же сынган бөлүктөр сыяктуу эскирүү жана эскирүү белгилерин текшерүүнү камтышы керек. Сенсорлор жана өчүргүчтөр сыяктуу электрдик тетиктер туура иштеши үчүн дайыма текшерилип турушу керек.

- калибрлөө: Инжекциялык калыптоо машиналары туура параметрлердин алкагында иштеши үчүн калибрлөө талап кылынат. Бул машинанын температурасын, басымын жана ылдамдыгын текшерүүнү камтыйт, алар өндүрүүчүнүн спецификацияларына туура келет. Аппарат оптималдуу деңгээлде иштеши үчүн калибрлөө үзгүлтүксүз жүргүзүлүшү керек.

- Эскирген тетиктерди алмаштыруу: Акыр-аягы, мүмкүн болушунча тезирээк эскирген же бузулган бөлүктөрүн алмаштыруу зарыл. Бул машинанын мындан ары бузулушун алдын алууга жана кымбат баалуу бузулуу коркунучун азайтууга жардам берет. Алмаштыруучу тетиктер баштапкы тетиктер менен бирдей сапатта жана квалификациялуу техниктер тарабынан орнотулушу керек.

Туруктуулук жана жогорку көлөмдөгү Injection Molding

Туруктуулук акыркы жылдары өндүрүш тармагында барган сайын маанилүү маселе болуп калды. Өнөр жай процесстеринин айлана-чөйрөгө тийгизген таасири дүйнөгө көбүрөөк маалым болгон сайын, компаниялар өндүрүмдүүлүктү жана рентабелдүүлүктү сактап, экологиялык изин азайтуунун жолдорун издеп жатышат. Жогорку көлөмдөгү инжектордук форма туруктуулукка олуттуу таасир тийгизе турган аймак болуп саналат.

Туруктуулукту жогорку көлөмдөгү инжектордук формага киргизүүнүн бир нече жолдору бар:

- Материал тандоо:Инжектордук формада туруктуулукту камсыз кылуу үчүн ылайыктуу материалдарды тандоо зарыл. Көптөгөн варианттар биопласттарды, кайра иштетилген пластиктерди жана био-негизделген материалдарды камтыйт. Өндүрүүчүлөр экологиялык жактан таза жана көмүртек изи аз болгон материалдарды тандоо менен алардын айлана-чөйрөгө тийгизген таасирин бир топ азайта алышат.

- Энергия натыйжалуулугу: Жогорку көлөмдөгү инжектордук форма иштетүү үчүн олуттуу энергияны талап кылат. Өндүрүүчүлөр энергияны үнөмдөөчү процесстерди жана жабдууларды ишке ашыруу аркылуу энергия керектөөнү азайтып, көмүртектин эмиссиясын азайта алышат. Буга энергияны үнөмдөөчү машиналарды колдонуу, өндүрүш процесстерин оптималдаштыруу жана энергиянын кайра жаралуучу булактарына инвестициялоо аркылуу жетишүүгө болот.

- Таштандыларды азайтуу: Инжектордук калыптоо олуттуу калдыктарды, айрыкча ашыкча пластикти пайда кылышы мүмкүн. Калдыктарды азайтуу стратегияларын ишке ашыруу менен өндүрүүчүлөр пайда болгон калдыктардын санын азайтып, алардын туруктуулугун жогорулата алышат. Бул калдыктарды азайтуу үчүн материалдарды кайра иштетүү, кайра колдонуу жана өндүрүш процессин оптималдаштыруу аркылуу жетишүүгө болот.

- Жашоо циклинин анализи: Жашоо циклинин анализин жүргүзүү өндүрүүчүлөргө алардын бүткүл жашоо цикли боюнча өнүмдөрүнүн айлана-чөйрөгө тийгизген таасирин түшүнүүгө жардам берет. Бул талдоо туруктуулукту жакшыртууга боло турган аймактарды аныктоого жардам берет жана экологиялык жактан таза өнүмдөрдү түзүү үчүн чечимдерди кабыл алууга багыт берет.

Негизги пункттарды:

- Инжектордук формада туруктуулукту камсыз кылууда материалды тандоо маанилүү роль ойнойт.

- Энергияны үнөмдөөчү процесстер жана жабдуулар энергияны керектөөнү азайтып, көмүртектин эмиссиясын азайтат.

- Материалдарды кайра иштетүү жана кайра пайдалануу сыяктуу калдыктарды азайтуу стратегиялары пайда болгон калдыктардын көлөмүн азайтат.

- Жашоо циклин талдоо туруктуулукту жакшыртууга боло турган аймактарды аныктоого жардам берет.

- Туруктуулукту жогорку көлөмдөгү инжектордук формага киргизүү чыгымдарды азайтуу жана экологиялык жактан аң-сезимдүү керектөөчүлөрдү тартуу аркылуу өндүрүүчүлөргө пайда алып келет.

- Жогорку көлөмдөгү инжектордук форманын келечеги

Жогорку көлөмдөгү инжектордук форма ондогон жылдар бою көптөгөн тармактар үчүн маанилүү өндүрүш процесси болуп саналат жана ал пластмассадан жасалган буюмдардын кеңири спектрин өндүрүүдө маанилүү ролду ойноону улантууда. Технология өнүккөн сайын жана керектөөчүлөрдүн суроо-талаптары туруктуу жана ыңгайлаштырылган өнүмдөрдү көздөй жылган сайын, жогорку көлөмдөгү инжектордук форманын келечеги жаркын көрүнөт. Мына ушул тармактын акырын калыптандыруучу тенденциялардын жана инновациялардын айрымдары.

- Туруктуулук: Керектөөчүлөрдүн экологиялык жактан таза продукцияга болгон суроо-талаптын өсүшү менен туруктуулук жогорку көлөмдөгү инжектордук формада өтө маанилүү болуп калды. Өндүрүүчүлөр биопластика жана био-негизделген материалдар сыяктуу жаңы материалдарды изилдеп, алардын продукциясынын айлана-чөйрөгө тийгизген таасирин азайтуу үчүн калдыктарды азайтуу стратегияларын ишке ашырууда.

- Customization: Керектөөчүлөр өздөрүнүн уникалдуу муктаждыктарына жана каалоолоруна жооп берген өнүмдөрдү издеп жатышат жана жогорку көлөмдөгү инжектордук форма бул суроо-талапты канааттандырууга ылайыктуу. Технологиянын жетишкендиктери, мисалы, 3D басып чыгаруу, ыңгайлаштырылган тетиктерди жана буюмдарды чоң көлөмдө чыгарууну жеңилдетип, үнөмдүү кылып жатат.

- кабыл алуу: Автоматташтыруу өндүрүш тармагында барган сайын кеңири жайылууда жана жогорку көлөмдөгү инжектордук формалар да четте калбайт. Автоматташтырылган процесстер, мисалы, роботтордун куралы жана компьютердик долбоорлоо өндүрүштүн эффективдүүлүгүн жогорулатып, чыгымдарды азайтат.

- Industry 4.0: Төртүнчү өнөр жай революциясы, Индустрия 4.0, жасалма интеллект, нерселердин интернети (IoT) жана чоң маалыматтардын аналитикасы сыяктуу алдыңкы технологияларды интеграциялоо аркылуу өндүрүш тармагын өзгөртөт. Бул технологиялар өндүрүүчүлөргө өндүрүш процесстерин оптималдаштырууну жана продукциянын сапатын жакшыртууну жеңилдетет.

- Медицина өнөр жайы:Жогорку көлөмдөгү инжектордук форма өзүнүн тактыгынан жана ырааттуулугунан улам медициналык приборлорду жана жабдууларды өндүрүү үчүн абдан ылайыктуу. Медициналык продуктыларга суроо-талаптын өсүшү күтүлүүдө, бул инъекциялык калыптоо өнөр жайы үчүн маанилүү аймакка айланды.

- Электр унаалары:Электр машиналарына өтүү жогорку көлөмдөгү инжектордук форма өнөр жайы үчүн жаңы мүмкүнчүлүктөрдү түзөт. Аккумулятордун корпустары жана электр туташтыргычтары сыяктуу пластикалык компоненттер электромобилдер үчүн абдан маанилүү жана бул тетиктерге суроо-талап электрдик унаалар кеңири жайылган сайын өсөт деп күтүлүүдө.

Жыйынтык:

Чоң көлөмдөгү инжектордук калыптоо көп сандагы пластик тетиктерин өндүрүү үчүн зарыл. Артыкчылыктарды, кемчиликтерди, материалдарды, машиналарды, ыкмаларды, дизайндык ойлорду, сапатты көзөмөлдөө чараларын жана жогорку көлөмдөгү инжектордук форманын колдонулушун түшүнүү менен, ишканалар өндүрүш процесстерин оптималдаштырып, чыгымдарды азайтып, продукциясынын сапатын жакшырта алышат. Медицинада, унаа курууда, керектөөчү товарларды чыгарууда же аэрокосмостук өнөр жай тармагында болобу, жогорку көлөмдөгү инжектордук формалар үнөмдүү баада ырааттуу, жогорку сапаттагы тетиктерди камсыз кылуу менен бизнесиңизге пайда алып келет.