Nízkoobjemové vstrekovanie — nízkoobjemová výrobná služba

Ako využiť nízkoobjemové vstrekovanie (služba maloobjemovej výroby)

Využite výrobu na požiadanie na zníženie výrobných nákladov a zmiernenie nestálosti dopytu

Či už navrhujete život zachraňujúce zdravotnícke zariadenie alebo vysoko lietajúci dron, investovanie 100,000 XNUMX dolárov alebo viac – často oveľa viac – do veľkoobjemových oceľových nástrojov je neodmysliteľné finančné riziko, ktoré prichádza s prechodom na výrobu vo veľkom meradle. Rizikom sú aj mesiace nečinnosti, keď čakáte na to, aby bol váš oceľový nástroj pripravený, keď by ste mohli opakovať dizajn dielov alebo dokonca vyrábať produkty, ktoré generujú príjmy. Existuje lepší spôsob: výroba na požiadanie.

Čo je výroba na požiadanie (nízkoobjemové vstrekovanie)?

V DJmolding je naša ponuka nízkoobjemovej výroby na vyžiadanie so vstrekovaním – ktorá využíva hliníkové nástroje – rýchlym a nákladovo efektívnym spôsobom výroby stoviek tisícov lisovaných dielov na konečné použitie.

Použite tento proces ako primárnu výrobnú metódu pre vaše produkty. Výroba na požiadanie je tiež vynikajúcim spôsobom, ako prejsť od prototypovania k malosériovej výrobe lisovaných dielov. DJmolding je v skutočnosti poskytovateľom výroby kompletných služieb. Nízkoobjemové série vám tiež môžu pomôcť overiť návrh dielov a riadiť réžiu zásob s výrobou dielov len vtedy, keď to vyžaduje dopyt. Okrem toho, aj keď potrebujete nakoniec prejsť na hromadnú výrobu plastových dielov, stále môžete použiť naše cenovo výhodné hliníkové nástroje ako most pred tým, než sa zaviažete na kapitálové náklady na oceľové nástroje. Nakoniec, tento prístup na požiadanie tiež optimalizuje váš dodávateľský reťazec, vďaka čomu je šikovnejší pri riadení nestálosti dopytu.

Vyvolajte funkcie kritické pre kvalitu

Keď použijete našu možnosť výroby na požiadanie, budete môcť v návrhu dielu uviesť rozmery, ktoré sú pre funkciu dielu najdôležitejšie. Vyvolaním týchto funkcií Critical-to-Quality (CTQ) vo svojom 3D CAD modeli si môžete byť istí, že objednané diely sú v súlade s modelom. Okrem toho to znamená, že keď si nabudúce objednáte tieto diely, môžeme postupovať podľa týchto presných krokov na výrobu konzistentných, opakovateľných dielov, ktoré spĺňajú vaše špecifikácie CTQ.

Inšpekcie sú kľúčovými časťami tohto procesu CTQ. V súlade s tým náš tím inžinierov aplikácií skontroluje váš model a pošle vám e-mailom vyhlásenie o kontrole práce (ISOW), ktoré vám dá vedieť, či niektoré prvky, ktoré ste zakrúžkovali, majú problémy s toleranciami a tvarovateľnosťou. Po odoslaní ISOW vyrobíme a skontrolujeme vašu objednávku.

Po dokončení vývoja procesu formovania, ktorý zaisťuje, že máme konzistentný a opakovateľný proces výroby kvalitných dielov, skontrolujeme prvé tri zábery z nástroja pomocou automatizovaného stroja na meranie súradníc (CMM) a poskytneme vám tri -časť správy o kontrole prvého článku (FAI) a správy o spôsobilosti procesu.

Získajte flexibilitu dodávateľského reťazca vďaka službe nízkoobjemového vstrekovania DJmolding

V týchto dňoch, keď sa všetci naďalej pohybujeme v globálnej pandémii, sú kritické úvahy o dodávateľskom reťazci. Výrobný prístup na požiadanie vám môže pomôcť vytvoriť svižnejší dodávateľský reťazec:

* Obstarávanie dielov na požiadanie bez akéhokoľvek minimálneho objednávacieho množstva (MOQ)

* Zníženie nákladov na zásoby a náklady na skladovanie pomocou zdrojov na požiadanie

* Riadenie zvýšenia volatility dopytu bez toho, aby ste museli prejsť späť

* Zmiernenie rizika meškania domácej a globálnej prepravy

* Minimalizácia prestojov a zníženie rizika vypredania zásob pri opravách veľkých nástrojov

Nízkoobjemová produkcia DJmoldingu

Ide o špecializovanú službu ponúkajúcu diely v plnej výrobnej kvalite, ale v objemoch zvyčajne obmedzených na 10,000 XNUMX kusov alebo menej, v závislosti od použitého procesu. Naše nízkoobjemové lisovanie, nazývané aj krátke série, sú monitorované a kontrolované, takže si môžete byť istí všetkými aspektmi návrhu a výroby foriem. Tento typ výroby je ideálny pre malé a stredné podniky alebo malosériovú výrobu.

Výroba v malom objeme je celkom nová oblasť vo výrobnom priemysle, ktorá sa týka outsourcingu dielov, produktov a materiálov tretím stranám.

To umožňuje vašej spoločnosti zamerať sa viac na produkčný aspekt, zatiaľ čo menšie podniky riešia dizajn a značku produktov. Tento rastúci trend bude prevládať v každom odvetví, keďže malé podniky sa snažia rozvíjať svoje podnikanie prostredníctvom outsourcingu pre iné spoločnosti a udržiavania nízkych nákladov.

Maloobjemové vstrekovanie od DJmoldingu

Mnoho ľudí počuje slová „Čína“ a „plesnivec“ v tej istej vete a predpokladajú to najhoršie. Myslia na lacné, nekvalitné produkty, ktoré sa vyrábajú s použitím neštandardných výrobných postupov, ktoré ohrozujú životy pracovníkov.

Ale nie vždy to tak je.

DJmolding z Číny má dlhú históriu výroby kvalitného tovaru na export. V skutočnosti niektoré z najlepšie vyrobených produktov na svete pochádzajú z Číny! A pokiaľ ide o vstrekovanie plastov, Čína je v skutočnosti jednou z najsofistikovanejších krajín na svete.

Vstrekovanie je populárny spôsob výroby plastových dielov a zariadení. DJmolding je dobrý výrobca na výrobu nízkoobjemových vstrekovacích foriem, pretože náklady na prácu sú oveľa nižšie ako v Spojených štátoch alebo v Európe. DJmolding má minimálne množstvo objednávky (MOQ) iba 1,000 3 kusov a dodacie lehoty sú 4-XNUMX týždne. To môže byť mimoriadne užitočné pre malé spoločnosti, ktoré chcú začať s vlastným produktovým radom, ale nechcú vopred investovať veľa peňazí do nástrojov a výrobných nákladov.

Ako teda viete, či máte dočinenia so spoľahlivým dodávateľom? Treba sa pozrieť na detaily

Minimálne množstvo objednávky (MOQ) – Renomovaný dodávateľ od vás nebude žiadať veľkú objednávku skôr, než bude mať možnosť sa s vami stretnúť alebo vidieť váš produkt. Namiesto toho sa chceme uistiť, že to so svojím projektom myslíte vážne, skôr než doň investujete príliš veľa času alebo peňazí.

Dodacia lehota – Najlepší dodávatelia budú mať rýchle dodacie lehoty, aby mohli dodať váš produkt tak rýchlo, ako je to možné (a stále spĺňať normy kvality).

Vstrekovanie je obľúbeným výrobným procesom hromadnej výroby plastových výrobkov, ale čo ak potrebujete pre svoj projekt malý počet dielov? Tu prichádza na scénu nízkoobjemové vstrekovanie. Je to nákladovo efektívny spôsob výroby malej série plastových dielov bez toho, aby ste museli zarobiť peniaze. V tomto blogovom príspevku sa ponoríme do výhod a aplikácií nízkoobjemového vstrekovania, ako sa líši od vysokoobjemového vstrekovania a ako môže byť prínosom pre vaše podnikanie.

Pochopenie nízkoobjemového vstrekovania

Nízkoobjemové vstrekovanie je výrobný proces, ktorý umožňuje výrobu malých množstiev plastových dielov. Je to efektívne a cenovo výhodné riešenie pre spoločnosti, ktoré vyžadujú menšie výrobné série alebo majú obmedzené rozpočty.

- Proces nízkoobjemového vstrekovania začína vytvorením formy. Typicky výrobcovia vyrábajú formu z ocele alebo hliníka a navrhujú ju tak, aby dosiahli požadovaný tvar plastovej časti. Počas procesu vstrekovania držia výrobcovia pohromade dve polovice formy: dutinu a jadro.

- Pred vstrekovaním sa plastový materiál zahrieva a roztaví v oddelenej komore. Výrobcovia vstrekujú plast do formy pod vysokým tlakom, keď dosiahne požadovanú teplotu. Plast vyplní dutinu a prevezme tvar formy.

- Po ochladení a stuhnutí plastu výrobcovia otvoria formu a vysunú hotový diel. Doba cyklu pre nízkoobjemové vstrekovanie je relatívne krátka, čo umožňuje rýchlejšiu výrobu ako iné výrobné procesy.

- Nízkoobjemové vstrekovanie ponúka niekoľko výhod. Po prvé, umožní výrobu zložitých a zložitých dielov s vysokou presnosťou a opakovateľnosťou. Pre odvetvia, ktoré vyžadujú zložité komponenty, ako je automobilový priemysel, elektronika a zdravotnícke zariadenia, by bolo prospešné zvoliť si túto možnosť.

- Navyše nízkoobjemové vstrekovanie poskytuje úsporu nákladov v porovnaní s tradičnými veľkoobjemovými výrobnými metódami. Keďže počiatočná investícia do nástrojov je nižšia, je dostupnejšia pre menšie podniky alebo startupy. Umožňuje tiež rýchlejšie uvedenie na trh, pretože dodacia lehota pre nástroje je kratšia.

- Ďalšou výhodou nízkoobjemového vstrekovania je jeho flexibilita. Umožňuje konštrukčné úpravy a iterácie bez vynaloženia výrazných dodatočných nákladov. To je dôvod, prečo zmeny dizajnu očakávané v počiatočných fázach výrazne prospievajú vývoju produktu a prototypovaniu.

- Napriek svojim výhodám má nízkoobjemové vstrekovanie určité obmedzenia. Ako už názov napovedá, nie je vhodný pre veľkosériovú výrobu. Náklady na diel môžu byť vyššie ako pri hromadnej výrobe v dôsledku vyšších nákladov na nástroje a nastavenie. Preto je vhodnejší pre malé až stredné výrobné série.

- Pri nízkoobjemovom vstrekovaní sa berie do úvahy aj výber materiálu. V porovnaní s veľkoobjemovými výrobnými procesmi sú k dispozícii obmedzené materiálové možnosti. Stále však možno použiť mnohé termoplastické materiály, vrátane ABS, polykarbonátu, nylonu a polypropylénu.

- Spolupráca so skúseným a erudovaným výrobcom vstrekovacích foriem je kľúčová pre malosériovú výrobu. Môžu viesť výber materiálu, návrh foriem a optimalizáciu procesov, aby sa zabezpečili tie najlepšie výsledky.

Výhody nízkoobjemového vstrekovania

Nízkoobjemové vstrekovanie ponúka niekoľko výhod pre spoločnosti s malými až strednými výrobnými potrebami. Niektoré z kľúčových výhod tohto výrobného procesu zahŕňajú:

Nákladovo efektívna výroba

- Nižšia počiatočná investícia do nástrojov v porovnaní s tradičnými metódami veľkoobjemovej výroby. Prístupný pre menšie podniky alebo začínajúce podniky.

- Rýchlejšie uvedenie na trh vďaka kratšiemu času prípravy nástrojov, čím sa znižujú celkové výrobné náklady.

Komplexné a presné diely

- Proces umožňuje výrobu zložitých a zložitých dielov s vysokou presnosťou a opakovateľnosťou. Ideálne pre priemyselné odvetvia, ako je automobilový priemysel, elektronika a zdravotnícke zariadenia, ktoré vyžadujú komplikované komponenty.

- Tento proces umožňuje prísne tolerancie a začlenenie jemných detailov do dizajnu.

Flexibilita dizajnu

- Proces umožňuje jednoduché úpravy a iterácie dizajnu bez výrazných dodatočných nákladov.

- Zvlášť výhodné pre vývoj produktov a prototypovanie, kde sú úpravy a vylepšenia dizajnu štandardom v počiatočných fázach.

Materiálová všestrannosť

- Proces ponúka rôzne termoplastické materiály vrátane ABS, polykarbonátu, nylonu a polypropylénu.

- Spĺňa špecifické požiadavky a požadované vlastnosti konečného produktu.

Rýchlejšie výrobné cykly

- Proces sa môže pochváliť relatívne krátkymi časmi cyklu, čo umožňuje rýchlejšiu výrobu ako iné výrobné procesy.

- Užitočné pri dodržiavaní prísnych termínov projektov alebo rýchlej reakcii na dopyt trhu.

- Zvyšuje produktivitu a poskytuje rýchlejšie časy obrátky.

Znížený odpad a vplyv na životné prostredie

- Proces minimalizuje odpad materiálu použitím iba nevyhnutného množstva plastov.

- Proces znižuje spotrebu energie a emisie v porovnaní s metódami veľkoobjemovej výroby.

- Možnosť výroby šetrná k životnému prostrediu.

Kvalita a konzistencia

- Tento proces zabezpečuje vysokokvalitné diely s konzistentnými rozmermi a vlastnosťami.

- Proces poskytuje vynikajúcu kontrolu nad premennými teploty, tlaku a chladenia.

- Spoľahlivé v odvetviach, kde sú výkon a spoľahlivosť produktov kritickými faktormi.

Prispôsobenie a personalizácia

- Tento proces poskytuje príležitosť na prispôsobenie a personalizáciu produktov.

- Výroba unikátnych dielov na mieru podľa špecifických požiadaviek zákazníka.

- Tento proces zvyšuje diferenciáciu produktov a spokojnosť zákazníkov.

Zmierňovanie rizík a testovanie trhu

- Tento proces predstavuje možnosť s nižším rizikom pre vývoj nových produktov alebo trhové testovanie.

- Proces vytvára obmedzené časti na testovanie, overovanie a spätnú väzbu trhu.

- Minimalizuje riziko investovania do veľkého množstva dielov, ktoré môžu vyžadovať úpravy alebo nespĺňajú požiadavky trhu.

Nízkoobjemové vs. vysokoobjemové vstrekovanie

Vstrekovanie, všestranný výrobný proces, môžete prispôsobiť rôznym výrobným potrebám. Dve bežné variácie vstrekovania sú nízky objem a vysoký objem. Porovnajme tieto dva prístupy a preskúmame ich rozdiely:

Nízkoobjemové vstrekovanie

- Je vhodný pre spoločnosti s malými až strednými výrobnými potrebami.

- Ponúka nákladovo efektívnu výrobu, vďaka čomu je dostupná pre menšie podniky alebo začínajúce podniky.

- Proces vyžaduje nižšiu počiatočnú investíciu do nástrojov v porovnaní s veľkosériovou výrobou.

- Umožňuje rýchlejšie uvedenie na trh vďaka kratšiemu času prípravy nástrojov, čím sa znižujú celkové výrobné náklady.

- Proces umožňuje výrobu zložitých a zložitých dielov s vysokou presnosťou a opakovateľnosťou.

- Poskytuje flexibilitu dizajnu a umožňuje jednoduché úpravy a iterácie dizajnu bez výrazných dodatočných nákladov.

- Podporuje všestrannosť materiálov a ponúka širokú škálu termoplastických materiálov na splnenie špecifických požiadaviek.

- Poskytuje rýchlejšie výrobné cykly v porovnaní s inými výrobnými procesmi, čím prispieva k vyššej produktivite a kratším časom obrátky.

- Minimalizuje plytvanie materiálom použitím iba nevyhnutného množstva plastov, čím sa znižuje dopad na životné prostredie.

- Zabezpečenie vysokokvalitných dielov s konzistentnými rozmermi a vlastnosťami je rozhodujúce v odvetviach, kde sú výkon a spoľahlivosť produktov rozhodujúce.

- Ponúka možnosti prispôsobenia a personalizácie, čo umožňuje výrobu jedinečných dielov na mieru podľa špecifických požiadaviek zákazníka.

- Znižuje riziká počas vývoja nového produktu a trhového testovania, čo umožňuje spoločnostiam vyrábať obmedzené množstvo dielov na overenie a spätnú väzbu pred tým, ako sa zaviažu k výrobe v plnom rozsahu.

Vysokoobjemové vstrekovanie

- Vhodné pre spoločnosti s veľkými výrobnými potrebami.

- Vyšší objem výroby zahŕňa vyššie počiatočné investície do nástrojov a foriem.

- Vyžaduje dlhšie dodacie lehoty pre nástroje, čo môže predĺžiť čas uvedenia na trh.

- Poskytuje nákladové výhody vďaka úsporám z rozsahu, pretože vyšší objem rozloží fixné náklady na väčšie jednotky.

- Proces umožňuje efektívnu výrobu veľkých dielov v kratšom čase.

- Ideálne pre odvetvia s vysokým dopytom po produktoch a etablovanou prítomnosťou na trhu.

- V porovnaní s nízkoobjemovým vstrekovaním môže ponúkať užší rozsah materiálových možností.

- Vyžaduje starostlivé plánovanie a prognózovanie na optimalizáciu efektívnosti výroby a minimalizáciu odpadu.

- Proces podporuje dôslednú kontrolu kvality a dodržiavanie špecifikácií počas celého procesu veľkoobjemovej výroby.

- Ponúka obmedzenú flexibilitu dizajnu, pretože zmeny dizajnu môžu spôsobiť značné dodatočné náklady.

Aplikácie nízkoobjemového vstrekovania

Nízkoobjemové vstrekovanie je všestranný výrobný proces, ktorý nachádza uplatnenie v rôznych priemyselných odvetviach. Vďaka svojej schopnosti poskytovať nákladovo efektívnu výrobu, flexibilitu dizajnu a možnosti prispôsobenia je vhodný pre viaceré aplikácie. Pozrime sa na niektoré typické aplikácie nízkoobjemového vstrekovania:

Automobilový priemysel

- Výroba zložitých a presných komponentov pre automobilové interiéry, exteriéry a podkapotové aplikácie.

- Výroba panelov palubnej dosky na mieru, ozdobných dielov, gombíkov a spínačov.

- Prototypovanie a výroba špecializovaných automobilových dielov so špecifickými materiálovými vlastnosťami.

- Tvorba vzduchových prieduchov, potrubí a konektorov pre systémy HVAC vozidiel.

Elektronický a elektrotechnický priemysel

- Výroba zložitých komponentov pre spotrebnú elektroniku, ako sú smartfóny, tablety a notebooky.

- Výroba konektorov, krytov a krytov pre elektronické zariadenia.

- Prispôsobenie klávesníc, tlačidiel a prepínačov s rôznymi textúrami a farbami.

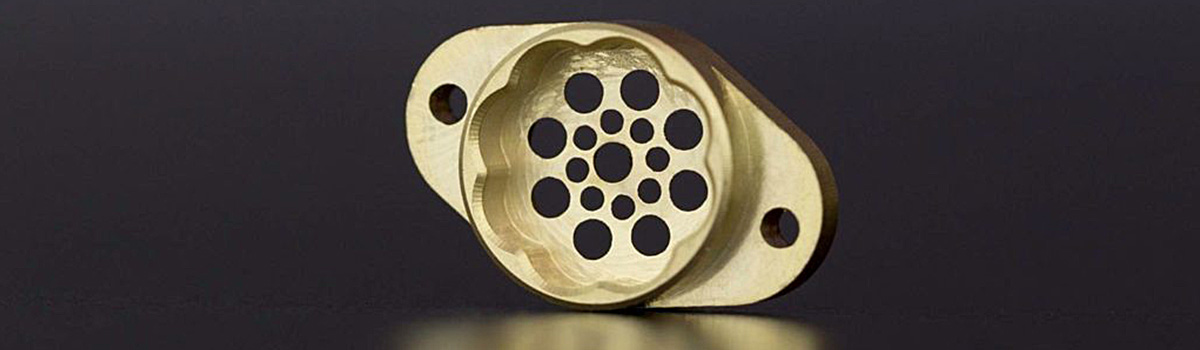

- Výroba elektrických konektorov a zásuviek pre priemyselné zariadenia.

- Prototypovanie a výroba zariadení mikroelektromechanických systémov (MEMS).

Lekársky a zdravotnícky priemysel

- Výroba komponentov zdravotníckych pomôcok, ako sú valce injekčných striekačiek, IV konektory a chirurgické nástroje.

- Výroba dielov na mieru pre medicínske zariadenia a diagnostické prístroje.

- Prototypovanie a výroba biokompatibilných dielov pre lekárske implantáty a protetiku.

- Výroba zariadení na dodávanie liekov a komponentov balenia.

- Výroba dentálnych produktov, ako sú podnosy na mieru, ortodontické vyrovnávače a chirurgické návody.

Spotrebný tovar

- Prispôsobenie spotrebných produktov, ako sú hračky, domáce spotrebiče a predmety osobnej starostlivosti.

- Výroba jedinečných dizajnov obalov s prvkami značky.

- Výroba v malom meradle prebieha pre limitované edície produktov alebo pre špecializované trhy.

- Výroba zložitých a dekoratívnych komponentov pre bytové dekorácie.

- Tvorba reklamných produktov a darčekových predmetov na mieru.

Priemyselné zariadenia

- Prototypovanie a výroba špecializovaných dielov pre priemyselné stroje a zariadenia.

- Výroba nástrojových komponentov, prípravkov a prípravkov.

- Prispôsobenie dielov priemyselných zariadení na splnenie špecifických požiadaviek.

- Výroba odolných a vysokovýkonných komponentov pre náročné aplikácie.

- Výroba ochranných krytov, krytov a držiakov pre stroje.

Šport a rekreácia

- Výroba komponentov zariadení ako sú rukoväte, rukoväte a ochranné pomôcky.

- Zakázková výroba dielov na bicykle, kajaky a iné športové potreby.

- Tvorba špecializovaných komponentov pre fitness zariadenia.

- Prototypovanie a výroba komponentov pre outdoorové rekreačné produkty.

Odvetvia, ktoré ťažia z nízkoobjemového vstrekovania

Nízkoobjemové vstrekovanie ponúka významné výhody pre niekoľko priemyselných odvetví, vrátane zdravotníckych zariadení, letectva, automobilového priemyslu, elektroniky, spotrebného tovaru, priemyselných zariadení, prototypovania, špeciálnych produktov a náhradných dielov. Tento všestranný výrobný proces uľahčuje nákladovo efektívnu výrobu malých množstiev, čo umožňuje prispôsobenie, inovácie a efektívny vývoj produktov.

- Zdravotnícke prístroje:Nízkoobjemové vstrekovanie je ideálne na výrobu prispôsobených lekárskych zariadení a komponentov s presnými špecifikáciami. Umožňuje nákladovo efektívnu výrobu malých množstiev, čo umožňuje výrobcom liekov uspokojiť rôznorodé potreby pacientov.

- Letectvo a kozmonautika:Letecký priemysel vyžaduje zložité diely s vysokou presnosťou a prísnymi normami kvality. Nízkoobjemové vstrekovanie umožňuje výrobu ľahkých, odolných komponentov, zníženie hmotnosti a zlepšenie palivovej účinnosti v lietadlách.

- Automobilový priemysel:Nízkoobjemové vstrekovanie je cenné pre prototypovanie a výrobu špecializovaných automobilových dielov. Umožňuje výrobcom rýchlo opakovať a vylepšovať návrhy, čím sa zaisťuje optimálny výkon a funkčnosť pred výrobou v plnom rozsahu.

- Elektronika:Elektronický priemysel ťaží z nízkoobjemového vstrekovania na výrobu zložitých dielov, ako sú konektory a kryty. Tento proces umožňuje efektívnu výrobu malých sérií, pričom sa prispôsobuje rýchlej povahe výroby elektroniky.

- Spotrebný tovar: Nízkoobjemové vstrekovanie je výhodné na vytváranie prispôsobeného spotrebného tovaru s jedinečným dizajnom a vlastnosťami. Umožňuje rýchlu výrobu malých množstiev, uľahčuje testovanie na trhu a prispôsobenie podľa preferencií spotrebiteľov.

- Priemyselné zariadenia: Nízkoobjemové vstrekovanie vyrába komponenty priemyselných zariadení, ako sú ozubené kolesá, ventily a kryty. Tento proces umožňuje nákladovo efektívnu výrobu malých množstiev, ktoré spĺňajú špecifické požiadavky priemyselných aplikácií.

- Prototypovanie a vývoj produktov: Spoločnosti široko používajú nízkoobjemové vstrekovanie vo fáze prototypovania a vývoja produktov. Poskytuje nákladovo efektívny spôsob výroby funkčných prototypov, ktorý umožňuje overenie dizajnu, testovanie a zdokonaľovanie pred sériovou výrobou.

- Špeciálne produkty: Mnohé špecializované odvetvia vyžadujú špecializované diely, ktoré sa nevyrábajú vo veľkých množstvách. Nízkoobjemové vstrekovanie ponúka životaschopné riešenie na efektívne vytváranie týchto jedinečných komponentov, ktoré vyhovujú špecifickým požiadavkám trhu.

- Náhradné diely:Nízkoobjemové vstrekovanie je výhodné pri výrobe náhradných dielov pre rôzne priemyselné odvetvia. Umožňuje výrobu malých množstiev na požiadanie, čím sa zabezpečuje stabilná dodávka kritických komponentov bez potreby veľkých zásob.

Typy materiálov používaných pri nízkoobjemovom vstrekovaní

Nízkoobjemové vstrekovanie využíva rôzne materiály na uspokojenie rôznych výrobných potrieb.

- termoplasty: Termoplasty sú najčastejšie používané materiály pri nízkoobjemovom vstrekovaní. Môžu sa viacnásobne roztaviť, ochladiť a pretaviť bez toho, aby sa výrazne zmenili ich vlastnosti. Príklady termoplastov zahŕňajú polyetylén (PE), polypropylén (PP), polystyrén (PS) a polykarbonát (PC).

- Elastoméry:Elastoméry, tiež známe ako materiály podobné gume, vyrábajú flexibilné komponenty pri nízkoobjemovom vstrekovaní. Ponúkajú vynikajúcu elasticitu, pružnosť a odolnosť proti nárazu. Štandardné elastoméry zahŕňajú silikón, polyuretán (PU) a termoplastické elastoméry (TPE).

- Technické plasty:Technické plasty sú vysokovýkonné materiály, ktoré vykazujú výnimočné mechanické, tepelné a chemické vlastnosti. Priemyselné odvetvia ich široko používajú pre ich pevné a odolné časti. Niektoré bežne používané technické plasty pri nízkoobjemovom vstrekovaní sú akrylonitrilbutadiénstyrén (ABS), nylon (PA), polyetyléntereftalát (PET) a polyoxymetylén (POM).

- Biologicky odbúrateľné a udržateľné materiály: S rastúcim dôrazom na udržateľnosť nízkoobjemové vstrekovanie využíva aj biologicky odbúrateľné a udržateľné materiály. Tieto materiály môžu byť získané z obnoviteľných zdrojov a ponúkajú výhody pre životné prostredie. Príklady zahŕňajú kyselinu polymliečnu (PLA), polyetylén na biologickej báze (PE) a polypropylén na biologickej báze (PP).

- Kovové a keramické prášky: Okrem plastov môže nízkoobjemové vstrekovanie obsahovať kovové a keramické prášky na výrobu kovových alebo keramických dielov. Proces, známy ako vstrekovanie kovov (MIM) alebo keramické vstrekovanie (CIM), zahŕňa zmiešanie práškov so spojivom a ich vstrekovanie do foriem. Potom sú diely podrobené odstraňovaniu spojiva a spekaniu, aby sa dosiahli ich konečné vlastnosti.

- Kompozitné materiály:Kompozitné materiály kombinujú rôzne materiály na dosiahnutie požadovaných vlastností. Zmiešané materiály môžu zvýšiť pevnosť, tuhosť alebo tepelnú odolnosť pri nízkoobjemovom vstrekovaní. Príklady zahŕňajú polyméry vystužené uhlíkovými vláknami (CFRP), polyméry vystužené sklenenými vláknami (GFRP) a polyméry plnené minerálmi.

- Tekutý silikónový kaučuk (LSR): LSR je špecializovaný materiál na výrobu flexibilných, tepelne odolných a biokompatibilných dielov. Je obzvlášť vhodný pre aplikácie vyžadujúce vynikajúce tesniace vlastnosti, ako napríklad v medicínskom a automobilovom priemysle.

Ako funguje nízkoobjemové vstrekovanie

Nízkoobjemové vstrekovanie je výrobný proces, ktorý prospieva rôznym odvetviam a umožňuje výrobu malých množstiev dielov na mieru. Zahŕňa návrh a výrobu formy a prípravu materiálu, ktorý sa potom roztaví a vstrekne do dutiny formy pod vysokým tlakom.

- Dizajn formy:Proces začína návrhom a výrobou formy zodpovedajúcej požadovanej geometrii dielu. Forma sa skladá z dvoch polovíc, dutiny a jadra, ktoré po spojení tvoria tvar finálnej časti.

- Príprava materiálu: Zvolený materiál, typicky vo forme peliet, sa naplní do násypky a privedie do vstrekovacieho stroja. Škrupiny sa potom zahrievajú a roztavia do roztaveného stavu.

- injekcia:Roztavený materiál sa vstrekuje do dutiny formy pod vysokým tlakom pomocou vratnej skrutky alebo piestu. Tento tlak zaisťuje, že materiál vyplní všetky zložité detaily formy a udrží svoj tvar počas tuhnutia.

- Chladenie a tuhnutie:Po naplnení dutiny formy sa roztavený materiál nechá vo forme vychladnúť a stuhnúť. Chladiace kanály integrované do formy odvádzajú teplo a urýchľujú proces tuhnutia.

- Otváranie a vysúvanie formy:Forma sa otvorí, keď materiál dostatočne stuhne, čím sa oddelia dve polovice. Vyhadzovacie kolíky alebo platne vytlačia diel z dutiny formy do zberného koša alebo na dopravný pás.

- Povrchová úprava:Vysunutá časť môže podstúpiť rôzne procesy, aby sa dosiahla požadovaná povrchová úprava a rozmerová presnosť. Tieto operácie môžu zahŕňať orezávanie prebytočného materiálu, odstraňovanie otrepov alebo otrepov a vykonávanie sekundárnych operácií, ako je obrábanie alebo lakovanie.

- Opakujte proces:Forma sa uzavrie a cyklus sa opakuje, aby sa vyrobila ďalšia časť. Nízkoobjemové vstrekovanie umožňuje viacnásobné iterácie a úpravy formy a procesu, čo umožňuje flexibilitu pri výrobe a zlepšovaní dizajnu.

- Kontrola kvality:Opatrenia na kontrolu kvality sa implementujú počas celého procesu, aby sa zabezpečilo, že vyrobené diely spĺňajú požadované špecifikácie. Tieto činnosti môžu zahŕňať pravidelné kontroly, merania rozmerov a funkčné testovanie.

- škálovateľnosť:Nízkoobjemové vstrekovanie sa primárne zameriava na výrobu menších množstiev, ale môže slúžiť aj ako odrazový mostík pre výrobu vo väčšom meradle. Spoločnosti môžu optimalizovať proces pre vyššie objemy, ak sa dopyt zvýši, použitím väčších strojov alebo viacerých foriem.

Typy nízkoobjemových vstrekovacích lisov

K dispozícii sú rôzne nízkoobjemové vstrekovacie stroje navrhnuté tak, aby vyhovovali rôznym výrobným potrebám. Faktory ako použitý materiál, zložitosť výroby dielu a požadovaná presnosť a efektivita určujú výber stroja. Výber správneho typu stroja je kľúčový pre dosiahnutie požadovaných výsledkov a zabezpečenie nákladovej efektívnosti vo výrobe.

- Hydraulické stroje:Hydraulické nízkoobjemové vstrekovacie stroje využívajú hydraulické čerpadlá na generovanie tlaku potrebného na vstrekovanie materiálu do dutiny formy. Môžu vyrábať diely s vysokou presnosťou a opakovateľnosťou a manipulovať s rôznymi materiálmi.

- Elektrické stroje:Elektrické nízkoobjemové vstrekovacie stroje používajú na pohon procesu vstrekovania elektromotory namiesto hydraulických čerpadiel. Ponúkajú vyššiu energetickú účinnosť, zníženú údržbu a tichšiu prevádzku ako hydraulické stroje.

- Hybridné stroje:Hybridné nízkoobjemové vstrekovacie stroje kombinujú výhody hydraulických a elektrických zariadení. Kombinujú hydraulické a elektrické pohony, čím zlepšujú presnosť, energetickú účinnosť a znižujú hladinu hluku.

- Vertikálne stroje:Vertikálne nízkoobjemové vstrekovacie stroje využívajú gravitáciu na podávanie materiálu do dutiny formy a forma je namontovaná vertikálne. Sú ideálne na výrobu dielov so zložitou geometriou a môžu ušetriť priestor vo výrobných zariadeniach.

- Mikroformovacie stroje:Mikrolisovacie nízkoobjemové vstrekovacie stroje sú špeciálne navrhnuté na výrobu dielov s malými rozmermi a vysokou presnosťou. Na dosiahnutie požadovaných výsledkov používajú špecializované zariadenia vrátane mikrovstrekovacích jednotiek a dutín mikroformy.

- Viacranové stroje:Viacnásobné nízkoobjemové vstrekovacie stroje využívajú viaceré vstrekovacie jednotky na výrobu dielov s rôznymi materiálmi alebo farbami. Táto schopnosť umožňuje vytvárať zložité diely s rôznymi textúrami a povrchovými úpravami.

- Stroje pre čisté priestory:Dizajnéri vytvárajú nízkoobjemové vstrekovacie stroje pre čisté priestory na použitie v sterilnom prostredí, ako sú napríklad lekárske alebo farmaceutické výrobné zariadenia. Výrobcovia ich vyrábajú z materiálov, ktoré sa ľahko čistia, dezinfikujú a obsahujú funkcie na minimalizáciu kontaminácie.

Faktory, ktoré ovplyvňujú nízkoobjemové vstrekovanie

Niekoľko faktorov ovplyvňuje výsledok a účinnosť nízkoobjemového vstrekovania. Zváženie týchto faktorov a optimalizácia každého aspektu procesu pomáha zabezpečiť úspešnú nízkoobjemovú výrobu vstrekovaním.

- Úvahy o dizajne:Dizajn dielu hrá významnú úlohu pri nízkoobjemovom vstrekovaní. Faktory ako hrúbka steny, uhly ponoru a prítomnosť podrezania ovplyvňujú tvarovateľnosť dielu a celkovú kvalitu. Dobre navrhnuté funkcie so správnou geometriou môžu pomôcť dosiahnuť lepšie výsledky.

- Výber materiálu:Rozhodujúci je výber materiálu pre nízkoobjemové vstrekovanie. Rôzne materiály majú rôzne vlastnosti, ako sú charakteristiky toku taveniny, rýchlosti zmršťovania a teplotnej citlivosti. Pre úspešné tvarovanie je nevyhnutný vhodný materiál, ktorý spĺňa funkčné požiadavky a požadovanú estetiku.

- Dizajn a konštrukcia formy:Dizajn a konštrukcia formy priamo ovplyvňuje kvalitu a realizovateľnosť nízkoobjemového vstrekovania. Aby sa zabezpečilo správne plnenie, chladenie a vyhadzovanie dielov, je potrebné starostlivo zvážiť materiál formy, chladiace kanály, vetranie a systém vtokov.

- Parametre procesu:Pre nízkoobjemové vstrekovanie je potrebné optimalizovať niekoľko parametrov procesu, vrátane rýchlosti vstrekovania, teploty, tlaku a času chladenia. Nájdenie správnej rovnováhy týchto parametrov je kľúčové pre dosiahnutie optimálnej kvality dielov, minimalizáciu chýb a zabezpečenie konzistentnej výroby.

- Kontrola kvality:Implementácia opatrení na kontrolu kvality počas procesu nízkoobjemového vstrekovania je nevyhnutná. Pravidelné kontroly, rozmerové kontroly a funkčné testovanie pomáhajú včas identifikovať a riešiť akékoľvek problémy alebo chyby, čím sa zabezpečí, že vyrobené diely spĺňajú požadované špecifikácie.

- Údržba nástrojov a zariadení:Pre konzistentnú a efektívnu výrobu je potrebná pravidelná údržba a údržba vstrekovacieho stroja a foriem. Správne čistenie, mazanie a kontrola zariadení a foriem pomáha predchádzať poruchám, znižuje prestoje a zabezpečuje dlhú životnosť nástrojov.

- Objem výroby:Aj keď výrobcovia navrhujú nízkoobjemové vstrekovanie pre menšie množstvá, objem výroby môže stále ovplyvniť faktory, ako sú náklady na diel, dodacia lehota a možnosti nástrojov. Pochopenie predpokladaného objemu výroby je nevyhnutné pre optimalizáciu procesu a výber vhodnej výrobnej stratégie.

- Úvahy o nákladoch: Náklady na nízkoobjemové vstrekovanie zahŕňajú rôzne faktory vrátane materiálových nákladov, nákladov na výrobu foriem, nákladov na nastavenie a prevádzku stroja a nákladov na následné spracovanie. Pre úspešnú malosériovú výrobu je rozhodujúce vyváženie nákladovej efektívnosti s požadovanou kvalitou a funkčnosťou dielov.

Dizajnové úvahy pre nízkoobjemové vstrekovanie

Navrhovanie dielov pre nízkoobjemové vstrekovanie vyžaduje starostlivé zváženie rôznych faktorov. Tie obsahujú:

Hrúbka steny

- Udržiavanie konzistentnej a vhodnej hrúbky steny je kľúčové

- Hrubé steny môžu viesť k dlhším časom chladenia a potenciálnemu deformovaniu.

- Tenké steny môžu mať za následok slabú pevnosť dielu.

- Dizajn s rovnomernou hrúbkou steny zaisťuje správny tok materiálu a optimálnu kvalitu dielov.

Uhly ponoru

- Začlenenie uhlov ponoru do konštrukcie je nevyhnutné pre ľahké vysunutie dielu

- Uhly ponoru umožňujú hladké odstránenie dielu bez poškodenia.

- Primerané uhly ponoru pomáhajú predchádzať lepeniu a uľahčujú efektívnu výrobu.

Podrezanie a bočné akcie

- Odporúča sa minimalizovať podrezanie a vedľajšie činnosti

- Podrezanie sťažuje vyhadzovanie a môže vyžadovať zložité konštrukcie foriem alebo sekundárne operácie.

- Zjednodušenie geometrie dielu a vyhnutie sa zložitým prvkom zlepšuje tvarovateľnosť a znižuje náklady.

Umiestnenie brány

- Správne umiestnenie brány je rozhodujúce pre optimálny tok materiálu a minimalizáciu defektov

- Umiestnenie brány ovplyvňuje vzhľad dielu, pevnosť a deformáciu.

- Umiestnenie brán na vhodné miesta zlepšuje kvalitu dielov a estetiku.

Deliaca čiara a deliaca plocha

- Definovanie vhodnej deliacej čiary a povrchu je nevyhnutné pre návrh a montáž formy

- Čistá a dobre definovaná deliaca čiara uľahčuje konštrukciu formy a znižuje riziko defektov.

Rebrá a šéfovia

- Začlenenie rebier a výstupkov zlepšuje štrukturálnu integritu a funkčnosť

- Rebrá dodávajú tenkým častiam pevnosť a tuhosť.

- Náboje slúžia ako upevňovacie body alebo vložky pre sekundárne operácie.

Povrchová úprava a textúra

- Je dôležité zvážiť požadovanú povrchovú úpravu a štruktúru

- Ošetrením plesní alebo textúrou dutín možno dosiahnuť hladké alebo štruktúrované povrchy.

- Správny výber a komunikácia požiadaviek na povrchovú úpravu prispieva k požadovanej estetike a funkčnosti.

Tolerancia a rozmerová presnosť

- Špecifikácia vhodných tolerancií a rozmerovej presnosti je rozhodujúca

- Pochopenie schopností nízkoobjemového vstrekovania je nevyhnutné.

Zohľadnením týchto konštrukčných faktorov môžu výrobcovia optimalizovať nízkoobjemové vstrekovanie, výsledkom čoho sú vysokokvalitné diely, efektívna výroba a nákladová efektívnosť.

Kontrola kvality pri nízkoobjemovom vstrekovaní

Kontrola kvality je rozhodujúca pri nízkoobjemovom vstrekovaní, aby sa zabezpečila výroba vysokokvalitných dielov, ktoré spĺňajú požadované špecifikácie. Tu je niekoľko kľúčových faktorov, ktoré je potrebné zvážiť pri efektívnej kontrole kvality pri nízkoobjemovom vstrekovaní:

- Kontrola a testovanie:Pravidelné kontroly a testovanie počas výroby pomáha včas identifikovať chyby alebo problémy. Aby sa zabezpečilo, že diely spĺňajú špecifikácie, je potrebné vykonať kontrolu rozmerov, vizuálne kontroly a funkčné testovanie.

- Overenie materiálu: Zabezpečenie kvality a konzistencie materiálu použitého pri nízkoobjemovom vstrekovaní je kľúčové. Overenie materiálu zahŕňa kontrolu vlastností materiálu, ako je tok taveniny, viskozita a farba, aby sa potvrdilo, že zodpovedajú požadovaným špecifikáciám.

- Údržba formy:Správna údržba a údržba foriem sú nevyhnutné pre konzistentnú a kvalitnú výrobu. Pravidelné čistenie, mazanie a kontrola foriem pomáha predchádzať chybám, skracuje prestoje a predlžuje životnosť foriem.

- Monitorovanie procesu:Pre udržanie kvality je nevyhnutné neustále sledovanie parametrov procesu vstrekovania. Je potrebné monitorovať premenné, ako je teplota, tlak a čas cyklu, aby ste sa uistili, že sú v rámci špecifikovaných rozsahov a detegovali odchýlky alebo abnormality.

- Štatistická kontrola procesu (SPC):Implementácia techník SPC pomáha monitorovať a kontrolovať variabilitu vo výrobnom procese. Zahŕňa zhromažďovanie a analýzu údajov z výrobného procesu s cieľom identifikovať trendy, vzory a potenciálne zdroje variácií, čo umožňuje proaktívne úpravy a vylepšenia.

- Nápravné a preventívne opatrenia:Implementácia nápravných a preventívnych opatrení je rozhodujúca pre riešenie problémov kvality alebo nezhôd. Po identifikácii chýb alebo odchýlok sa tím promptne snaží opraviť ich a zabrániť ich opakovaniu, čím sa zabezpečí neustále zlepšovanie výrobného procesu.

- Dokumentácia a sledovateľnosť:Udržiavanie správnej dokumentácie a sledovateľnosti výrobného procesu je nevyhnutné pre kontrolu kvality. Na uľahčenie sledovateľnosti a zabezpečenia kvality je nevyhnutné zaznamenávanie parametrov procesu, výsledkov kontroly a informácií o materiáli, ako aj sledovanie histórie každého vyrobeného dielu.

- Riadenie kvality dodávateľa:Zabezpečenie kvality komponentov a materiálov od dodávateľov je nevyhnutné. Zavedenie robustných procesov riadenia kvality dodávateľov, vrátane kvalifikácie, hodnotenia a priebežného monitorovania, pomáha zabezpečiť využitie len vysokokvalitných vstupov vo výrobe.

Zavedením účinných opatrení na kontrolu kvality môžu výrobcovia vyrábať vysokokvalitné, konzistentné a spoľahlivé diely prostredníctvom nízkoobjemového vstrekovania.

Nástroje pre nízkoobjemové vstrekovanie

Nástroje na nízkoobjemové vstrekovanie si vyžadujú starostlivé zváženie výberu materiálu formy, dizajnu, konštrukcie, údržby, opravy, vložiek, testovania a skladovania.

Výber materiálu formy

Výber vhodného materiálu formy je rozhodujúci pre nízkoobjemové vstrekovanie. Pri výbere materiálu zvážte faktory, ako je trvanlivosť, tepelná odolnosť a kompatibilita. Bežné formovacie materiály zahŕňajú oceľové zliatiny, hliníkové zliatiny a kompozitné materiály.

Návrh formy

Navrhovanie formy pre nízkoobjemové vstrekovanie vyžaduje starostlivé zváženie faktorov, ako je geometria dielu, vtokový systém, chladiace kanály a vyhadzovací mechanizmus.

- Optimálna geometria dielu uľahčuje správne plnenie, chladenie a vysúvanie dielu.

- Dobre navrhnutý vtokový systém zaisťuje efektívny tok materiálu a minimalizuje chyby.

- Správne navrhnuté chladiace kanály pomáhajú kontrolovať časy cyklov a zabezpečujú konzistentnú kvalitu dielov.

- Efektívny vyhadzovací mechanizmus umožňuje ľahké vybratie dielu z formy.

Konštrukcia foriem

Konštrukciu formy vykonávajte precízne a s dôrazom na detail.

- Kvalifikovaní výrobcovia nástrojov používajú na vytváranie komponentov formy obrábanie, CNC frézovanie a EDM (Electrical Discharge Machining).

- Starostlivá montáž a zarovnanie komponentov formy sú nevyhnutné pre optimálny výkon a kvalitu dielov.

Údržba a oprava foriem

Pravidelná údržba a včasná oprava foriem sú kľúčové pre zabezpečenie ich dlhej životnosti a konzistentného výkonu.

- Operátori by mali vykonávať pravidelné čistenie, mazanie a kontrolu, aby sa predišlo problémom a optimalizovala sa výroba.

- Rýchla oprava akéhokoľvek poškodenia alebo opotrebovania komponentov formy pomáha predchádzať chybám a prerušeniam výroby.

Vložky do foriem a vymeniteľné komponenty

Použitie vložiek do foriem a vymeniteľných komponentov umožňuje flexibilitu a nákladovú efektívnosť pri nízkoobjemovom vstrekovaní.

- Operátori môžu upravovať alebo vymieňať vložky, aby sa prispôsobili zmenám dizajnu alebo iným požiadavkám – variáciám dielu.

- Vymeniteľné komponenty umožňujú rýchlu výmenu foriem, čím sa znižujú prestoje a zvyšuje sa efektivita výroby.

Testovanie a validácia foriem

Pred začatím výroby je nevyhnutné dôkladné testovanie a validácia formy.

- Vykonávame skúšky foriem, aby sme optimalizovali parametre procesu, zabezpečili kvalitu dielov a identifikovali potrebné úpravy.

- Môžeme vykonávať analýzu toku formy a počítačové simulácie na predpovedanie a optimalizáciu procesu formovania.

Skladovanie a konzervovanie plesní

Správne postupy skladovania a konzervácie sú nevyhnutné na udržanie kvality a výkonu, keď sa formy nepoužívajú.

- Formy by sa mali skladovať v kontrolovanom prostredí, aby sa zabránilo poškodeniu v dôsledku kolísania teploty, vlhkosti a nečistôt.

- Aj počas období nepoužívania by mali operátori vykonávať pravidelné kontroly a údržbu.

Cenovo výhodné stratégie pre nízkoobjemové vstrekovanie

Prijatie nákladovo efektívnych stratégií pre nízkoobjemové vstrekovanie si vyžaduje holistický prístup, ktorý zahŕňa návrh formy, výber materiálu, optimalizáciu procesov, automatizáciu a partnerstvá s dodávateľmi. Implementáciou týchto stratégií môžu spoločnosti dosiahnuť vysokokvalitné výsledky pri minimalizácii nákladov a maximalizácii efektívnosti vo svojich nízkoobjemových výrobných operáciách.

- Efektívny dizajn formy:Efektívne navrhnutie formy pre nízkoobjemové vstrekovanie môže výrazne znížiť náklady. Zjednodušenie konštrukcie formy a minimalizácia počtu dutín môže znížiť náklady na nástroje a skrátiť čas výroby.

- Výber materiálu:Výber vhodného materiálu je kľúčový pre nákladovo efektívne nízkoobjemové vstrekovanie. Výber lacnejších živíc alebo skúmanie alternatívnych materiálov, ktoré spĺňajú požadované špecifikácie, môže viesť k podstatným úsporám nákladov bez zníženia kvality.

- Automatizácia a robotika:Implementácia automatizácie a robotiky pri vstrekovaní môže zvýšiť efektivitu a znížiť náklady na pracovnú silu. Automatizované systémy dokážu zvládnuť opakujúce sa úlohy, minimalizovať chyby a zvýšiť produkciu, vďaka čomu sú ideálne pre maloobjemovú výrobu.

- Optimalizácia procesu:Jemné doladenie procesu vstrekovania môže viesť k úspore nákladov. Analýza a optimalizácia parametrov, ako je teplota, tlak a časy cyklov, môže znížiť plytvanie materiálom, zlepšiť kvalitu dielov a zvýšiť produktivitu.

- Výroba na objednávku:Začlenenie výroby na požiadanie umožňuje väčšiu flexibilitu a nákladovú efektívnosť pri nízkoobjemovom vstrekovaní. Výrobou dielov len v prípade potreby sa spoločnosti môžu vyhnúť nadmerným nákladom na zásoby a minimalizovať riziko zastarania.

- Alternatívy nástrojov:Skúmanie alternatívnych možností nástrojov, ako sú 3D tlačené formy alebo mäkké nástroje, môže byť nákladovo efektívne pre malosériovú výrobu. Tieto alternatívy majú často nižšie počiatočné náklady a kratšie dodacie lehoty ako tradičné oceľové formy.

- Dodávateľské partnerstvá:Úzka spolupráca so spoľahlivými a skúsenými dodávateľmi vstrekovania môže pomôcť optimalizovať náklady. Dodávatelia s odbornými znalosťami v oblasti maloobjemovej výroby môžu ponúknuť cenné poznatky, navrhnúť opatrenia na úsporu nákladov a poskytnúť konkurencieschopné ceny materiálov a nástrojov.

- Optimalizácia po spracovaní:Zefektívnenie operácií následného spracovania, ako je orezávanie, montáž a konečná úprava, môže znížiť náklady. Investície do efektívnych zariadení a techník na následné spracovanie môžu znížiť požiadavky na pracovnú silu a minimalizovať sekundárne prevádzkové náklady.

Výhody použitia 3D tlače pre nízkoobjemové vstrekovanie

Využitie 3D tlače na nízkoobjemové vstrekovanie ponúka niekoľko výhod. Umožňuje rýchle prototypovanie, čo umožňuje rýchle iterácie a znižuje chyby návrhu. 3D tlač minimalizuje tvorbu odpadu a pomáha znižovať riziká tým, že umožňuje testovanie a overovanie pred začatím výroby v plnom rozsahu.

- Rapídne prototypovanie: 3D tlač ponúka výhodu rýchleho prototypovania, čo umožňuje dizajnérom rýchlo opakovať a vylepšovať návrhy svojich produktov. Tento prístup umožňuje spoločnostiam uviesť produkty na trh rýchlejšie a vyhnúť sa drahým chybám v dizajne.

- Nákladovo efektívne náradie:3D tlač môže byť nákladovo efektívnou alternatívou pre nízkoobjemové vstrekovacie nástroje. Použitím 3D tlačených foriem alebo vložiek môžu spoločnosti ušetriť na počiatočných nákladoch na tradičné oceľové formy, najmä pri malých výrobných sériách.

- Flexibilita dizajnu: 3D tlač umožňuje zložité a komplexné návrhy, ktoré nemusia byť realizovateľné tradičnými metódami obrábania. Táto flexibilita umožňuje výrobu prispôsobených a jedinečných dielov, ktoré vyhovujú špecifickým požiadavkám zákazníka.

- Skrátené dodacie lehoty: Využitím 3D tlače môžu výrobcovia výrazne skrátiť dodacie lehoty v porovnaní s tradičnými výrobnými metódami. Absencia nástrojov a schopnosť vyrábať diely na požiadanie urýchľuje výrobný proces, čo umožňuje rýchlejšie dodanie zákazníkom.

- Rôznorodosť materiálu:3D tlač ponúka širokú škálu materiálov vrátane termoplastov, živíc a kompozitov. Táto materiálová všestrannosť umožňuje vyrábať diely s rôznymi vlastnosťami, ktoré spĺňajú špecifické funkčné a estetické požiadavky.

- Zníženie odpadu:3D tlač je aditívny výrobný proces, čo znamená, že používa iba materiál potrebný na výrobu dielu, čo vedie k minimálnej tvorbe odpadu. Zníženie materiálových nákladov tiež pomáha pri podpore úsilia o udržateľnosť.

- Zmiernenie rizika: Využitie 3D tlače na nízkoobjemové vstrekovanie umožňuje spoločnostiam zmierniť riziká spojené s investovaním do drahých nástrojov pre neoverené návrhy alebo neistý dopyt na trhu. Umožní otestovať trh s menšími objemami výroby pred tým, ako sa zaviaže k výrobe v plnom rozsahu.

- Most do výroby:3D tlač môže slúžiť ako most k výrobe, čo umožňuje spoločnostiam rýchlo overiť svoje návrhy a otestovať funkčnosť dielov pred investíciou do drahých nástrojov na vstrekovanie. Včasná identifikácia nedostatkov dizajnu môže z dlhodobého hľadiska ušetriť náklady.

Udržateľnosť nízkoobjemového vstrekovania

Nízkoobjemové vstrekovanie môže byť trvalo udržateľnou výrobnou možnosťou, ak sa k nemu pristupuje s ohľadom na životné prostredie.

- Účinnosť materiálu:Nízkoobjemové vstrekovanie podporuje efektívnosť materiálu tým, že vyrába len požadované diely, čím sa minimalizuje tvorba odpadu. Tento prístup pomáha znižovať vplyv na životné prostredie spojený s nadmernou spotrebou materiálu.

- Uchovávanie energie:V porovnaní s metódami veľkoobjemovej výroby spotrebuje nízkoobjemové vstrekovanie menej energie v dôsledku kratších výrobných sérií a skráteného času prevádzky stroja. Týmto spôsobom môžeme šetriť energiu a znižovať emisie skleníkových plynov.

- Zníženie odpadu:Nízkoobjemové vstrekovanie umožňuje presné výrobné množstvá, znižuje potrebu nadmerných zásob a minimalizuje odpad. Spoločnosti môžu znížiť náklady na tvorbu odpadu a jeho likvidáciu optimalizáciou plánovania výroby a predpovedaním dopytu.

- Možnosti recyklácie:Nízkoobjemové vstrekovanie často využíva recyklovateľné materiály, ako sú termoplasty. Začlenením recyklačných postupov do výrobného procesu môžeme opätovne použiť materiály a znížiť závislosť od pôvodných zdrojov. Integrácia recyklačných postupov do výrobného procesu umožňuje opätovné použitie materiálov a znižuje závislosť od čistých zdrojov.

- Udržateľný výber materiálov:Spoločnosti môžu uprednostniť používanie udržateľných a ekologických materiálov pri nízkoobjemovom vstrekovaní. Bioplasty, recyklované materiály a biologicky odbúrateľné živice ponúkajú životaschopné alternatívy, ktoré znižujú vplyv na životné prostredie a podporujú obehové hospodárstvo.

- Lokalizovaná výroba:Nízkoobjemové vstrekovanie umožňuje lokálnu výrobu, znižuje prepravné vzdialenosti a súvisiace emisie uhlíka. Produkovaním bližšie ku konečnému trhu môžu spoločnosti minimalizovať environmentálnu stopu svojho dodávateľského reťazca.

- Dizajn pre trvalú udržateľnosť:Nízkoobjemové vstrekovanie umožňuje začleniť princípy udržateľného dizajnu. Navrhovanie dielov s odľahčenou štruktúrou, optimalizovanou geometriou a efektívnym využitím materiálov môže ďalej zlepšiť udržateľnosť výrobného procesu.

- Posúdenie životného cyklu:Vykonanie hodnotenia životného cyklu nízkoobjemových procesov vstrekovania pomáha identifikovať oblasti na zlepšenie a optimalizáciu udržateľnosti. Analýza vplyvov na životné prostredie v každej fáze, od ťažby surovín až po likvidáciu na konci životnosti, umožňuje spoločnostiam prijímať informované rozhodnutia a implementovať udržateľné postupy.

Predpisy a normy pre nízkoobjemové vstrekovanie

Dodržiavanie predpisov a noriem v oblasti nízkoobjemového vstrekovania je životne dôležité pre zaistenie bezpečnosti produktov, environmentálnej zodpovednosti, bezpečnosti na pracovisku a súladu s právnymi a priemyselnými požiadavkami. Spoločnosti musia zostať informované o platných predpisoch a normách a integrovať ich do svojich výrobných procesov.

- Bezpečnostné normy produktu:Nízkoobjemové vstrekovanie musí spĺňať príslušné bezpečnostné normy produktu, aby sa zabezpečilo, že vyrobené diely budú spĺňať požiadavky na kvalitu a bezpečnosť. Tieto normy sa môžu líšiť v závislosti od odvetvia, ako je automobilový priemysel, zdravotníctvo alebo spotrebný tovar.

- Materiálové predpisy:Dodržiavanie špecifických pravidiel a noriem pri výbere a používaní materiálov pre nízkoobjemové vstrekovanie je nevyhnutné na zabezpečenie správnych výrobných procesov. Tieto predpisy upravujú zloženie materiálu, úroveň toxicity a vplyv na životné prostredie. Súlad so zákonmi, ako je REACH (registrácia, hodnotenie, autorizácia a obmedzovanie chemikálií), je rozhodujúci pre zabezpečenie používania bezpečných a udržateľných materiálov.

- Environmentálne predpisy:Operácie nízkoobjemového vstrekovania musia byť v súlade s environmentálnymi predpismi, aby sa minimalizoval ich ekologický dopad. Tieto predpisy sa zaoberajú otázkami, ako sú emisie do ovzdušia, nakladanie s odpadovými vodami, likvidácia odpadu a spotreba energie. Dodržiavanie obmedzení, ako je ISO 14001 (Systémy environmentálneho manažérstva), dokazuje záväzok k environmentálnej zodpovednosti.

- Normy bezpečnosti a ochrany zdravia pri práci:V nízkoobjemových vstrekovacích zariadeniach je nevyhnutné zabezpečiť bezpečné pracovné prostredie. Dodržiavanie noriem bezpečnosti a ochrany zdravia pri práci, ako sú predpisy OSHA (Správa bezpečnosti a ochrany zdravia pri práci), pomáha chrániť pracovníkov pred potenciálnymi rizikami spojenými so strojmi, materiálmi a procesmi.

- Systémy manažérstva kvality:Implementácia systémov riadenia kvality, ako je ISO 9001, je nevyhnutná pre nízkoobjemové vstrekovacie operácie. Tieto systémy poskytujú rámec pre dôsledné dodávanie produktov, ktoré spĺňajú požiadavky zákazníkov a sú v súlade s platnými predpismi a normami.

- Požiadavky na sledovateľnosť a označovanie:Opatrenia vysledovateľnosti môžu byť potrebné pre nízkoobjemové vstrekovanie na sledovanie pôvodu materiálov a komponentov používaných vo výrobe. Požiadavky na označovanie, ako je identifikácia produktu, čísla šarží a bezpečnostné upozornenia, zabezpečujú jasnú komunikáciu a súlad s príslušnými predpismi.

- Úvahy o duševnom vlastníctve:Ochrana práv duševného vlastníctva je kľúčová pri nízkoobjemovom vstrekovaní, hlavne pri výrobe dielov pre vlastné produkty. Spoločnosti musia rešpektovať patentové práva a zabezpečiť, aby ich výrobné procesy neporušovali duševné vlastníctvo.

- Pravidlá medzinárodného obchodu:Ak sa zaoberáte medzinárodným obchodom, nízkoobjemové vstrekovacie operácie musia spĺňať obchodné predpisy a normy špecifické pre príslušné krajiny. Na zabezpečenie súladu s medzinárodnými obchodnými dohodami môže byť potrebné dodržiavať colné predpisy a obmedzenia dovozu/vývozu.

Výber správneho poskytovateľa služieb vstrekovania s nízkym objemom

Spoľahlivý a schopný partner prispeje k úspechu vašich snáh o malosériovú výrobu.

- Odbornosť a skúsenosti:Hľadajte poskytovateľa služieb špecializujúceho sa na nízkoobjemové vstrekovanie so znalosťami a skúsenosťami s projektmi podobného rozsahu a zložitosti. Poskytovateľ s osvedčenými výsledkami môže ponúknuť cenné poznatky, efektívne procesy a vysokokvalitné výsledky.

- Možnosti prispôsobenia: Posúďte schopnosť poskytovateľa ponúkať prispôsobené riešenia, ktoré sú v súlade s požiadavkami vášho projektu. Hľadajte ich flexibilitu pri prispôsobení sa dizajnovým úpravám, materiálovým možnostiam a objemom výroby, aby ste zaistili prispôsobený prístup.

- Zabezpečenie kvality:Overte si, či má poskytovateľ služieb spoľahlivé procesy zabezpečenia kvality. Aby sme zaistili spoľahlivosť a konzistentnosť dielov, dodržiavame priemyselné normy a certifikácie (napríklad ISO 9001) a vykonávame dôkladné kontroly a testy.

- Výrobná kapacita a škálovateľnosť:Vyhodnoťte schopnosť a škálovateľnosť poskytovateľa služieb, aby ste splnili vaše potreby v oblasti maloobjemovej výroby. Mali by byť schopné zvládnuť požadované objemy výroby, či už malé alebo stredné, a v prípade potreby ich zväčšiť.

- Technológia a vybavenie:Posúďte technologické možnosti poskytovateľa a najmodernejšie vybavenie, ktoré používa. Pokročilé vstrekovacie stroje a technológie zlepšujú efektivitu procesu, konzistenciu dielov a rýchlejšie výrobné cykly.

- Materiálové znalosti:Zvážte odbornosť poskytovateľa služieb pri práci so širokou škálou materiálov vhodných na nízkoobjemové vstrekovanie. Mali by poznať rôzne živice a ich vlastnosti a byť schopní navrhnúť materiálové možnosti, ktoré spĺňajú požiadavky vášho projektu.

- Služby s pridanou hodnotou:Vyhodnoťte doplnkové služby ponúkané poskytovateľom, ako je následné spracovanie, montáž a konečná úprava. Služby s pridanou hodnotou môžu zefektívniť váš výrobný proces, znížiť zložitosť logistiky a poskytnúť komplexné riešenie od začiatku do konca.

- Riadenie dodávateľského reťazca:Posúďte možnosti riadenia dodávateľského reťazca poskytovateľa vrátane získavania materiálov a komponentov. Dobre riadený dodávateľský reťazec zabezpečuje včasnú dostupnosť materiálov, znižuje oneskorenia výroby a optimalizuje nákladovú efektívnosť.

- Zákaznícka podpora a komunikácia:Zvážte zákaznícku podporu a úroveň komunikácie poskytovateľa služieb. Pre úspešné partnerstvo je rozhodujúca precízna a pohotová komunikácia, pravidelné aktualizácie projektov a prístup založený na spolupráci.

- Efektivita nákladov:Aj keď náklady by nemali byť jediným určujúcim faktorom, je nevyhnutné posúdiť cenovú štruktúru poskytovateľa a celkovú nákladovú efektívnosť. Porovnajte cenové ponuky, zhodnoťte hodnotu za peniaze a zaistite transparentnosť v súvislosti s akýmikoľvek dodatočnými poplatkami alebo poplatkami.

Bežné výzvy pri nízkoobjemovom vstrekovaní

Riešenie týchto výziev v oblasti nízkoobjemového vstrekovania si vyžaduje dôkladné pochopenie projektových požiadaviek, úzku spoluprácu s dodávateľmi a partnermi a neustále zlepšovanie procesov.

- Náklady na nástroje:Nízkoobjemové vstrekovanie často zahŕňa menšie výrobné série, takže počiatočné náklady na nástroje sú značnou výzvou. Navrhovanie a výroba foriem môže byť úmerne vyššia na diel ako veľkoobjemová výroba, čo si vyžaduje starostlivú analýzu nákladov a optimalizáciu.

- Zložitosť dizajnu:Malé objemy výroby môžu zahŕňať zložité a zložité návrhy. Výzva spočíva v zabezpečení toho, že metóda je realizovateľná pre vstrekovanie a že forma môže presne reprodukovať požadovanú geometriu. Na dosiahnutie optimálnych výsledkov môžu byť potrebné úpravy a iterácie dizajnu.

- Výber materiálu:Výber vhodného materiálu pre nízkoobjemové vstrekovanie môže byť náročný. Musíme zvážiť cenu, funkčnosť, životnosť a dostupnosť. Na dosiahnutie požadovanej kvality a výkonu je nevyhnutné nájsť rovnováhu medzi materiálovými vlastnosťami a požiadavkami projektu.

- Konzistencia kvality dielov:Udržiavanie konzistentnej kvality dielov počas nízkoobjemovej výroby môže byť náročné. Zmeny v procesných parametroch, opotrebovaní foriem a materiálových charakteristikách môžu ovplyvniť rozmery dielov, povrchovú úpravu a mechanické vlastnosti. Na zmiernenie zmien sú potrebné prísne opatrenia na kontrolu kvality a nepretržité monitorovanie.

- Dodacie lehoty:Nízkoobjemové vstrekovanie často vyžaduje kratšie dodacie lehoty ako veľkoobjemová výroba. Efektívne plánovanie a koordinácia sú kľúčové pre optimalizáciu výrobných plánov, minimalizáciu prestojov a zabezpečenie včasnej dodávky dielov. Efektívna komunikácia s dodávateľmi a partnermi je nevyhnutná na dodržanie prísnych termínov.

- Obmedzenia škálovateľnosti:Procesy nízkoobjemového vstrekovania môžu mať limity, pokiaľ ide o škálovateľnosť. Prechod z výroby s malým objemom na výrobu s vyšším objemom si môže vyžadovať úpravy nástrojov, zariadení a procesov. Predvídanie problémov škálovateľnosti a plánovanie budúcich výrobných potrieb je nevyhnutné.

- Cena za diel:Náklady na diel pri nízkoobjemovom vstrekovaní bývajú vyššie v porovnaní s veľkoobjemovou výrobou, pretože náklady na nástroje rozložíme na menšie kusy. Vyváženie nákladových úvah pri zachovaní štandardov kvality a splnenie požiadaviek projektu je kľúčové.

- Riziko zastarania:Výroba v malom objeme sa často zameriava na špecifické trhy alebo špecifické varianty produktov. Riziko zastarania dielov alebo kolísania dopytu môže predstavovať problémy. Na minimalizáciu rizika zastarania sú potrebné starostlivé analýzy trhu, prognózovanie dopytu a stratégie riadenia zásob.

Budúcnosť nízkoobjemového vstrekovania

Budúcnosť nízkoobjemového vstrekovania je jasná, s novými príležitosťami vyplývajúcimi z pokroku v automatizácii, aditívnej výrobe, udržateľných materiáloch a procesoch, prispôsobení a digitalizácii. Výrobcovia, ktorí prijmú tieto trendy a investujú do nových technológií a postupov, budú mať dobrú pozíciu na to, aby uspeli na rýchlo sa rozvíjajúcom trhu.

- Automatizácia a Priemysel 4.0:Nízkoobjemové vstrekovanie je pripravené ťažiť z automatizácie a technológií Industry 4.0, ako je robotika, umelá inteligencia a internet vecí. Automatizácia môže pomôcť skrátiť dodacie lehoty, zlepšiť konzistentnosť kvality a zvýšiť produktivitu pri minimalizácii nákladov na pracovnú silu.

- Aditívna výroba a hybridné procesy: Na ďalšie zlepšenie možností maloobjemovej výroby možno použiť aditívnu výrobu a hybridné procesy, ako je kombinácia 3D tlače a vstrekovania. Tieto technológie umožňujú rýchlejšie vytváranie prototypov, väčšiu voľnosť pri návrhu a lepšiu kvalitu dielov.

- Udržateľné materiály a procesy:Udržateľnosť sa čoraz viac zameriava na výrobné operácie. Budúcnosť nízkoobjemového vstrekovania spočíva v prijatí udržateľných materiálov a procesov. Biologicky odbúrateľné a obnoviteľné materiály môžu znížiť dopad na životné prostredie, zatiaľ čo techniky spracovania šetrné k životnému prostrediu môžu minimalizovať odpad a spotrebu energie.

- Prispôsobenie a prispôsobenie:Dopyt spotrebiteľov po prispôsobení a personalizácii poháňa inovácie v oblasti vstrekovania malých objemov. Pokročilý softvér a automatizačné technológie môžu umožniť hromadné prispôsobenie dielov s minimálnymi nákladmi na nástroje, čím sa otvárajú nové príležitosti na okrajových trhoch.

- Digitalizácia a konektivita:Digitalizácia a konektivita sú budúcnosťou nízkoobjemového vstrekovania. Výrobcovia môžu optimalizovať výrobu, zlepšiť kvalitu a zvýšiť transparentnosť dodávateľského reťazca využitím analýzy údajov a cloudových platforiem. Tieto technológie môžu tiež umožniť vzdialené monitorovanie a prediktívnu údržbu.

záver

Nízkoobjemové vstrekovanie ponúka významné výhody pre malé výrobné série. Technológia 3D tlače umožňuje rýchle prototypovanie, nákladovo efektívne nástroje a flexibilitu dizajnu. Umožňuje podnikom skrátiť dodacie lehoty, vybrať si zo širokej škály materiálov, minimalizovať odpad a zmierniť riziká. Prijatím týchto výhod môžu malé podniky optimalizovať svoje výrobné procesy, splniť požiadavky zákazníkov a udržať si konkurenčnú výhodu na trhu. Nízkoobjemové vstrekovanie poskytuje efektívne, nákladovo efektívne riešenie, ktoré umožňuje malým výrobným sériám prosperovať v dnešnom dynamickom výrobnom prostredí.