உயர் வால்யூம் இன்ஜெக்ஷன் மோல்டிங்

அதிக அளவு உட்செலுத்துதல் மோல்டிங் (அதிக அளவு உற்பத்தி): பிளாஸ்டிக் ஊசி வடிவமைத்தல்

ஆயிரக்கணக்கான பிளாஸ்டிக் இன்ஜெக்ஷன் மோல்டிங் மற்றும் பிளாஸ்டிக் உற்பத்தி வசதிகள் எல்லாவற்றிலிருந்தும் தேர்வு செய்ய, ஒரு மோல்டிங் நிறுவனத்தை தனித்து நிற்கச் செய்யும் சிறந்த குணங்களில் ஒன்று எது? வழங்குநரைத் தேர்ந்தெடுக்கும்போது, பல காரணிகளைக் கருத்தில் கொள்ள வேண்டும்; திறன்கள், தர உத்தரவாதம், நிறுவனத்தின் நற்பெயர், செலவு மற்றும் விநியோக நேரம் உட்பட. உங்கள் தேவைகளுக்கு ஏற்ற சரியான பிளாஸ்டிக் ஊசி மோல்டரைக் கண்டறிவது நேரத்தைச் செலவழிப்பதாகத் தோன்றலாம், ஆனால் உங்கள் குறைந்த மற்றும் அதிக அளவு தேவைகளை முதலில் தீர்மானிப்பது மற்றும் காலப்போக்கில் அவை எவ்வாறு மாறக்கூடும், உங்கள் விருப்பங்களைக் குறைக்க உதவும்.

டிஜேமோல்டிங்கின் உயர்-தொகுதி ஊசி மோல்டிங் சேவை

டிஜேமோல்டிங்கில், எங்கள் உற்பத்தி வசதி என்பது பல இயந்திரங்கள் மற்றும் திறமையான ஆபரேட்டர்களைக் கொண்ட உயர்தர, திறமையான செயல்பாடாகும். எங்களின் பலதரப்பட்ட உபகரணங்களின் காரணமாக, அவர்களின் தொழில்கள், பிளாஸ்டிக் தரம் மற்றும் உற்பத்தி செய்யப்படும் துண்டுகளின் எண்ணிக்கை ஆகியவற்றில் பெருமளவில் இருக்கும் பல்வேறு வகையான வேலைகளை நாங்கள் கையாள முடியும். குறைந்த மற்றும் அதிக அளவு, வடிவமைப்பு முதல் உற்பத்தி வரை, எங்கள் வாடிக்கையாளர்களுக்கு விலை, தரம் மற்றும் முன்னணி நேரங்கள் ஆகியவற்றில் போட்டி நன்மைகளை வழங்குகிறது.

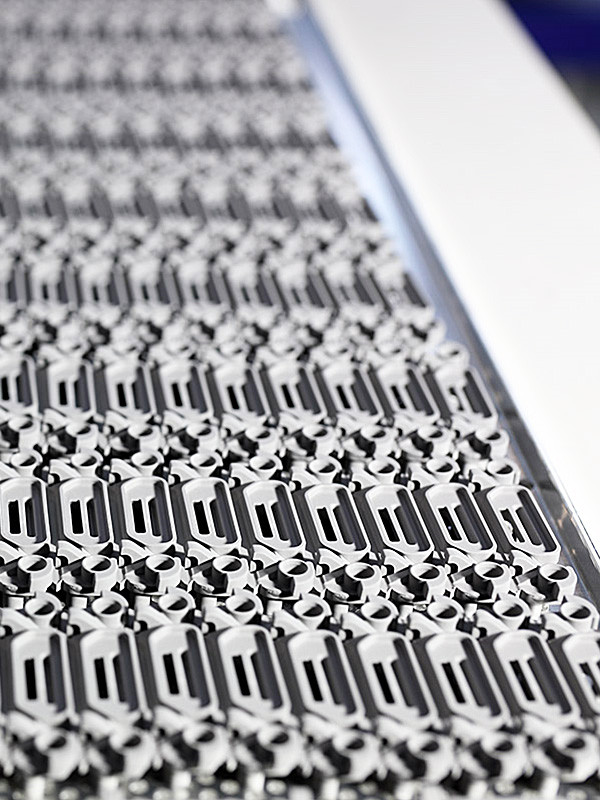

DJmolding இன் இன்ஜெக்ஷன் மோல்டிங் என்பது ஒரு நிரூபிக்கப்பட்ட நுட்பமாகும், இது அதிக அளவு உற்பத்தி செயல்முறையாகும். இது ஒரு மாதத்திற்கு மில்லியன் கணக்கான துண்டுகள் வரை முழு உற்பத்தி-தர பாகங்களை வழங்கும் ஒரு சிறப்பு சேவையாகும். அதிக அளவு பிளாஸ்டிக் இன்ஜெக்ஷன் மோல்டிங் அதிக சகிப்புத்தன்மை துல்லியம், குறைந்த ஸ்கிராப் இழப்பு மற்றும் செலவு சேமிப்பு ஆகியவற்றை அனுமதிக்கிறது.

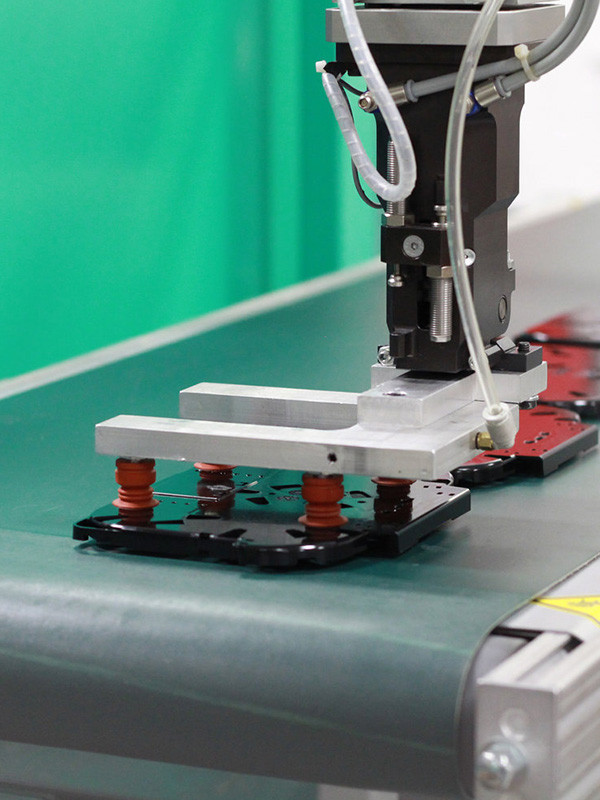

எங்களின் அதிக அளவு மோல்டிங் கருவிகளில் பெரும்பாலானவை கணினிமயமாக்கப்பட்டு, செயல்திறனை அதிகரிக்கவும் தரத்தைப் பாதுகாக்கவும் இயந்திர அமைப்புகளைப் பயன்படுத்துகின்றன. அனைத்து உயர்-அளவிலான உற்பத்தியிலும் தரக் கட்டுப்பாடு இணைக்கப்படுவதை நாங்கள் எவ்வாறு உறுதிசெய்கிறோம் என்பதைப் பார்க்க, எங்கள் "தரக் கட்டுப்பாட்டு அமைப்பு" என்பதைப் பார்க்கவும். இந்த வகை உற்பத்தி நடுத்தர மற்றும் பெரிய அளவிலான வணிகங்கள் அல்லது வெகுஜன உற்பத்திக்கு ஏற்றது.

டிஜேமோல்டிங்கின் உயர்-அளவிலான ஊசி மோல்டிங் நன்மைகள்

*வேகமான வேகத்தில் அதிக பாகங்களை உற்பத்தி செய்கிறது

*உற்பத்தியாளருக்கு யூனிட் செலவுகள் மற்றும் சுழற்சி நேரத்தை குறைக்கவும்

* துல்லியமான மற்றும் சீரான, உயர்தர வெகுஜன உற்பத்தி பகுதிகள்

*வேலை இல்லாத நேரங்களிலும் கூட, திடமான, நம்பகமான இயந்திரங்கள் மூலம் உற்பத்தியை தானியக்கமாக்க முடியும்

* குறைந்த போஸ்ட் புரொடக்ஷன் வேலைகள்

தனிப்பயனாக்கப்பட்ட உயர் வால்யூம் மோல்டிங் (பிளாஸ்டிக் ஊசி தயாரிப்புகள்)

டிஜேமோல்டிங்கின் தனிப்பயன் அச்சுகள் மற்றும் அதிக அளவு மோல்டிங் ஆகியவை முன்மாதிரிகள் முதல் முழு உற்பத்தி அளவுகள் வரை அனைத்தையும் உள்ளடக்கியது. எங்களின் அதிக அளவு மோல்டுகள், குறுகிய கால, அதிக அளவு அல்லது பல குழிவுகளாக இருந்தாலும், கண்காணிக்கப்பட்டு கட்டுப்படுத்தப்படுகின்றன, எனவே அச்சு வடிவமைப்பு மற்றும் கட்டமைப்பின் அனைத்து அம்சங்களையும் நீங்கள் உறுதிப்படுத்திக் கொள்ளலாம். உற்பத்தி விவரங்களுக்கான இந்த கவனம், செயல்பாட்டின் ஒவ்வொரு கட்டத்திலும் திட்டமிடப்பட்ட இலக்குகள், குறிக்கோள்கள் மற்றும் முன்னமைக்கப்பட்ட திட்ட முடிவுகள் ஆகியவற்றை சான்றளிக்கிறது. அனைத்து உயர் அளவு மோல்டிங், வடிவமைப்பு முதல் உற்பத்தி வரை, வீட்டில் முடிக்கப்பட்டு, எங்கள் வாடிக்கையாளர்களுக்கு விலை, தரம் மற்றும் முன்னணி நேரங்கள் ஆகியவற்றில் போட்டி நன்மைகளை வழங்குகிறது.

டிஜேமோல்டிங் வாடிக்கையாளர்களுடன் இணைந்து தயாரிப்புகளை வடிவமைத்து பொறியியலாக்குகிறது, செலவுத் திறனுக்காக மிகவும் பயனுள்ள அதிக அளவு அச்சுகளை உருவாக்குகிறது. நாங்கள் பரந்த அளவிலான சேவைகளை வழங்கி, பிளாஸ்டிக் இன்ஜெக்ஷன் மோல்டிங் தொழிலுக்கு பிரத்தியேகமான சிறந்த தரமான உயர் அளவு அச்சுகளை வழங்குகிறோம். குறைந்த அளவு மோல்டிங்கிலிருந்து, மோல்டிங் மற்றும் பேட் பிரிண்டிங்கைச் செருகுவது வரை, PTI, Inc. என்பது உங்கள் பிளாஸ்டிக் இன்ஜெக்ஷன் மோல்டிங் சேவைகளுக்கு நீங்கள் நம்பக்கூடிய பிராண்ட் ஆகும்.

மருத்துவம், மின்சாரம், கைக் கருவி, தகவல் தொடர்பு மற்றும் வாகனத் தொழில்கள் போன்ற தனித்துவமான துறைகளில் வாடிக்கையாளர்களுக்கான DJmolding முன்மாதிரி கூறுகள். 85-500 டன் வரையிலான ஊசி மற்றும் சுருக்க அழுத்தங்கள் உட்பட, DJmolding இன் அதிக அளவு மோல்டிங் கருவிகள் கணினிமயமாக்கப்பட்டு, செயல்திறனை அதிகரிக்கவும் தரத்தைப் பாதுகாக்கவும் இயந்திர அமைப்புகளைப் பயன்படுத்துகின்றன. டிஜேமோல்டிங்கில், ஒவ்வொரு முயற்சியிலும் நாங்கள் கூட்டாண்மை அணுகுமுறையை எடுத்துக்கொள்கிறோம், பல ஆண்டுகளாக பிளாஸ்டிக் இன்ஜெக்ஷன் மோல்டிங் அறிவு மற்றும் தொழில்நுட்ப நிபுணத்துவம் ஆகியவற்றை ஒரு விரிவான பிளாஸ்டிக் ஊசி வடிவ அனுபவத்தை வழங்க வடிவமைக்கப்பட்டுள்ளது.

பிளாஸ்டிக் கூறுகளுக்கு கிட்டத்தட்ட வரம்பற்ற வடிவவியலுடன் விரைவாக ஊசி அச்சுகளை உருவாக்க தொழில்நுட்பம், உபகரணங்கள் மற்றும் தகுதிவாய்ந்த அச்சு பில்டர்கள் ஆகியவற்றின் கலவையை அதிக அளவு அச்சு கட்டிடம் தேவைப்படுகிறது.

டிசைன் முதல் டெலிவரி வரை, டிஜேமோல்டிங் உங்கள் முழு டூல் கட்டிட திட்டத்தையும் தொடக்கம் முதல் இறுதி வரை ஒருங்கிணைக்க முடியும். அதன் தர உத்தரவாதத் திட்டத்தின் உதவியுடன், PTI இன் நோக்கம் அதன் வாடிக்கையாளர்களின் தேவைகள் மற்றும் எதிர்பார்ப்புகளை முழுமையாக பூர்த்தி செய்யும் அல்லது மீறும் வகையில் வடிவமைக்கப்பட்ட தயாரிப்புகளை வழங்குவதாகும். நிறுவன நிர்வாகம் தொடர்ச்சியான தர முன்னேற்றங்களுக்கு உறுதிபூண்டுள்ளது. சிறந்த தரம் மற்றும் திறமையான அதிக அளவு மோல்டிங் சேவைகளுக்கு, DJmolding ஐ தொடர்பு கொள்ளவும். இன்று.

பல நிறுவனங்களுக்கு அச்சு உருவாக்கும் அனுபவத்தை முடிக்க இவ்வளவு விரிவான தொடக்கத்தை வழங்கும் திறன் இல்லை. நீங்கள் ஒரு சில வேகமான முன்மாதிரிகள், ஆயிரக்கணக்கான சந்தைக்கு தயாராக இருக்கும் நுகர்வோர் பிளாஸ்டிக்குகள் அல்லது ஒரு மில்லியன் உற்பத்திப் பாகங்களைத் தேடுகிறீர்களானால், DJmolding உங்களுக்குத் தேவையானதை வழங்க முடியும். குறைந்த மற்றும் அதிக அளவு, ஒவ்வொரு ஆர்டரும் ஒரே அளவிலான தரத்தில் இருப்பதை நாங்கள் பெருமையுடன் வலியுறுத்துகிறோம். இன்றே எங்கள் நிபுணர்களைத் தொடர்புகொள்ளவும்.

டிசைன் முதல் டெலிவரி வரை, டிஜேமோல்டிங் உங்கள் முழு டூல் கட்டிட திட்டத்தையும் தொடக்கம் முதல் இறுதி வரை ஒருங்கிணைக்க முடியும். சிறந்த தரம் மற்றும் திறமையான சேவைகளுக்கு, உங்கள் தகவலை அனுப்புவதன் மூலம் மேற்கோளைக் கோரவும் info@jasonmolding.com

அதிக அளவு ஊசி மோல்டிங்கின் உற்பத்தி செயல்முறை பல ஒத்த பிளாஸ்டிக் பாகங்களை உருவாக்குகிறது. இந்த செயல்முறை பிரபலமானது, ஏனெனில் இது செலவு குறைந்த, திறமையான மற்றும் நிலையான, உயர்தர துண்டுகளை வழங்குகிறது. இந்த வலைப்பதிவு இடுகையானது, அதிக அளவு உட்செலுத்துதல் மோல்டிங் பற்றி உங்களுக்குத் தேவையான அனைத்தையும், அதன் நன்மைகள், தீமைகள், பயன்பாடுகள் மற்றும் பலவற்றை ஆராயும்.

ஹை வால்யூம் இன்ஜெக்ஷன் மோல்டிங் என்றால் என்ன?

உயர்-அளவிலான ஊசி மோல்டிங் என்பது ஒரே மாதிரியான பல பிளாஸ்டிக் பாகங்களை உற்பத்தி செய்யும் ஒரு உற்பத்தி செயல்முறையாகும். அதிக அழுத்தம் மற்றும் வெப்பநிலையில் உருகிய பிளாஸ்டிக் பொருளை ஒரு அச்சு குழிக்குள் செலுத்துவது, அதை குளிர்வித்து தேவையான வடிவத்தில் திடப்படுத்த அனுமதிக்கிறது. இந்த அதிக தானியங்கு செயல்முறையானது, ஒரு உற்பத்தி ஓட்டத்தில் ஆயிரக்கணக்கான அல்லது மில்லியன் கணக்கான ஒரே மாதிரியான பாகங்களை உருவாக்க முடியும்.

மிகவும் திறமையான உற்பத்தி செயல்முறை வெற்றிகரமான அதிக அளவு ஊசி வடிவத்திற்கு முக்கியமாகும். இந்த செயல்முறையானது அதிவேக ஊசி வடிவ இயந்திரங்கள் மற்றும் தானியங்கு அமைப்புகளைப் பயன்படுத்துவதை உள்ளடக்குகிறது, இது பாகங்களை வேகமாகவும் துல்லியமாகவும் உற்பத்தி செய்ய உதவுகிறது. கூடுதலாக, உற்பத்தியாளர்கள் உயர்தர அச்சுகளைப் பயன்படுத்துவதன் மூலமும் குறிப்பிட்ட ஊசி அளவுருக்களைப் பயன்படுத்துவதன் மூலமும் விவரக்குறிப்புகளுக்கு ஒவ்வொரு உறுப்புகளையும் உருவாக்குவதை உறுதிசெய்ய முடியும்.

அதிக அளவு உட்செலுத்துதல் மோல்டிங்கின் மிக முக்கியமான நன்மைகளில் ஒன்று, ஒரே மாதிரியான பாகங்களை அதிக அளவில் விரைவாகவும் செலவு குறைந்ததாகவும் உற்பத்தி செய்யும் திறன் ஆகும். உற்பத்தி செயல்முறை வாகனம், நுகர்வோர் பொருட்கள், மருத்துவ சாதனங்கள் மற்றும் மின்னணுவியல் தொழில்களுக்கு ஏற்றது.

அதிக அளவு ஊசி மோல்டிங்கின் மற்றொரு நன்மை, இறுக்கமான சகிப்புத்தன்மையுடன் சிக்கலான பகுதிகளை உருவாக்கும் திறன் ஆகும். உட்செலுத்துதல் மோல்டிங் செயல்முறை துல்லியமானது மற்றும் சீரானது, இதன் விளைவாக துண்டுகளுக்கு இடையில் குறைந்தபட்ச மாறுபாட்டுடன் சிக்கலான விவரங்கள் கிடைக்கும்.

அதன் பல நன்மைகள் இருந்தபோதிலும், அதிக அளவு ஊசி வடிவில் சில வரம்புகள் உள்ளன. எடுத்துக்காட்டாக, மிகப் பெரிய அல்லது குறைந்தபட்ச பாகங்களைத் தயாரிப்பதற்கான சிறந்த தேர்வுகள் இருக்கலாம், ஏனெனில் தேவைப்படும் அச்சுகளின் விலை மற்றும் சிக்கலானது தடைசெய்யக்கூடியதாக இருக்கலாம். கூடுதலாக, பிளாஸ்டிக்கின் அதிக அளவு சுற்றுச்சூழல் தாக்கங்களை ஏற்படுத்தலாம், உற்பத்தியாளர்கள் நிலைத்தன்மை மற்றும் மறுசுழற்சி முயற்சிகளை கருத்தில் கொள்வது அவசியம்.

உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங் என்பது மிகவும் திறமையான மற்றும் பயனுள்ள உற்பத்தி செயல்முறையாகும், இது ஒரே மாதிரியான பிளாஸ்டிக் பாகங்களை விரைவாகவும் செலவு குறைந்ததாகவும் தயாரிக்க முடியும். பரந்த அளவிலான தொழில்களுக்கு இது ஒரு சிறந்த தேர்வாகும், மேலும் அதன் துல்லியமும் நிலைத்தன்மையும் இறுக்கமான சகிப்புத்தன்மையுடன் சிக்கலான பகுதிகளை உற்பத்தி செய்வதற்கான பிரபலமான தேர்வாக அமைகிறது. இதற்கு சில வரம்புகள் இருந்தாலும், அதிக அளவு உட்செலுத்துதல் மோல்டிங்கின் நன்மைகள் அதிக அளவிலான உயர்தர பிளாஸ்டிக் பாகங்களை உற்பத்தி செய்ய விரும்பும் உற்பத்தியாளர்களுக்கு ஒரு மதிப்புமிக்க கருவியாக அமைகிறது.

ஹை வால்யூம் இன்ஜெக்ஷன் மோல்டிங் எப்படி வேலை செய்கிறது?

இந்த செயல்முறை பல முக்கிய படிகளை உள்ளடக்கியது, ஒவ்வொன்றும் உயர்தர பாகங்களை தயாரிப்பதில் முக்கியமானவை. இந்த வலைப்பதிவு இடுகை அதன் முக்கிய படிகள் மற்றும் பரிசீலனைகள் உட்பட அதிக அளவு உட்செலுத்துதல் மோல்டிங் எவ்வாறு செயல்படுகிறது என்பதைக் கோடிட்டுக் காட்டும்.

அச்சு வடிவமைப்பு மற்றும் தயாரிப்பு

அதிக அளவு உட்செலுத்துதல் மோல்டிங்கின் முதல் படி, பாகங்களை உற்பத்தி செய்ய உற்பத்தியாளர்கள் பயன்படுத்தும் அச்சு வடிவமைத்து தயாரிப்பதாகும். தேவையான பாகங்களை உருவாக்குவதற்கான அனைத்து அத்தியாவசிய விவரக்குறிப்புகளையும் பூர்த்தி செய்யும் ஒரு துல்லியமான வடிவமைப்பை உருவாக்க ஒரு அச்சு தயாரிப்பாளருடன் ஒத்துழைப்பது அவசியம். பொதுவாக, உற்பத்தியாளர்கள் எஃகு அல்லது அலுமினியத்தில் இருந்து அச்சுகளை உருவாக்கி, ஊசி மோல்டிங் செயல்முறையின் அதிக அழுத்தம் மற்றும் வெப்பநிலையைத் தாங்கும் வகையில் வடிவமைக்கிறார்கள்.

பொருள் தயாரித்தல்

அடுத்த கட்டமாக, உற்பத்தியாளர்கள் பாகங்களை உற்பத்தி செய்ய பயன்படுத்தும் பிளாஸ்டிக் பொருட்களை தயார் செய்ய வேண்டும். தேவையான அம்சங்களை உருவாக்க பொருத்தமான பிளாஸ்டிக் பிசினைத் தேர்ந்தெடுப்பது முக்கியமானது, ஏனெனில் பயன்படுத்தப்படும் பிசின் வகை குறிப்பிட்ட தேவைகளைப் பொறுத்தது. பிசின் பின்னர் ஊசி மோல்டிங் இயந்திரத்தில் செலுத்தப்பட்டு, சூடாக்கப்பட்டு, திரவமாக உருகுகிறது.

ஊசி மோல்டிங் செயல்முறை

உருகிய பிளாஸ்டிக் பொருள் அதிக அழுத்தம் மற்றும் வெப்பநிலையில் அச்சு குழிக்குள் செலுத்தப்படும் போது ஊசி வடிவமைத்தல் செயல்முறை தொடங்குகிறது. பிளாஸ்டிக் குளிர்ந்து திடப்படும் வரை அச்சு அழுத்தத்தின் கீழ் மூடப்பட்டிருக்கும்; இந்த கட்டத்தில், அச்சு திறக்கப்பட்டு, பகுதி வெளியேற்றப்படுகிறது.

தர கட்டுப்பாடு

பாகங்கள் தயாரிக்கப்பட்டவுடன், அவை தேவையான விவரக்குறிப்புகளைப் பூர்த்தி செய்வதை உறுதி செய்வதற்காக கடுமையான தரக் கட்டுப்பாட்டு செயல்முறைக்கு உட்படுகின்றன. இதில் காட்சி ஆய்வு, அளவீடு மற்றும் ஒவ்வொரு பகுதியும் அளவு, வடிவம் மற்றும் தரம் ஆகியவற்றில் சீரானதா என்பதைச் சரிபார்க்கும் சோதனை ஆகியவை அடங்கும்.

உயர்-அளவு ஊசி மோல்டிங்கிற்கான பரிசீலனைகள்

அதிக அளவு ஊசி வடிவத்தைப் பயன்படுத்தும் போது உற்பத்தியாளர்கள் மனதில் கொள்ள வேண்டிய பல கருத்துக்கள் உள்ளன, அவற்றுள்:

- இயந்திரத் தேர்வு: அதிவேக ஊசி மோல்டிங் இயந்திரங்கள் பொதுவாக அதிக அளவு உற்பத்திக்கு பயன்படுத்தப்படுகின்றன, ஏனெனில் அவை விரைவாகவும் துல்லியமாகவும் பாகங்களை உருவாக்க முடியும்.

- அச்சு வடிவமைப்பு: உட்செலுத்துதல் மோல்டிங் செயல்முறையின் வெற்றிக்கு அச்சு வடிவமைப்பு முக்கியமானது, ஏனெனில் அது துல்லியமாகவும், செயல்முறையின் அதிக அழுத்தம் மற்றும் வெப்பநிலையைத் தாங்கக்கூடியதாகவும் இருக்க வேண்டும்.

- பொருள் தேர்வு: பிளாஸ்டிக் பிசின் தேர்வு உற்பத்தி செய்யப்படும் பாகங்களின் தரம் மற்றும் செயல்திறனை பாதிக்கலாம், வேலைக்கு பொருத்தமான பொருளைத் தேர்ந்தெடுப்பது அவசியம்.

- செலவு: அதிக அளவு உட்செலுத்துதல் மோல்டிங் ஒரு செலவு குறைந்த உற்பத்தி செயல்முறையாக இருந்தாலும், அச்சு வடிவமைப்பு, பொருள் தேர்வு மற்றும் உற்பத்தி ஆகியவற்றுடன் தொடர்புடைய செலவுகள் இன்னும் கருத்தில் கொள்ளப்பட வேண்டும்.

அதிக வால்யூம் இன்ஜெக்ஷன் மோல்டிங்கின் நன்மைகள்

ஒரே மாதிரியான பிளாஸ்டிக் பாகங்களை அதிக அளவில் உற்பத்தி செய்வதன் மூலம், அதிக அளவு ஊசி வடிவ வடிவமானது, உற்பத்தித் துறையில் புரட்சியை ஏற்படுத்தியுள்ளது. இந்த செயல்முறை அதன் பல நன்மைகள் காரணமாக பல்வேறு துறைகளில் பிரபலமடைந்துள்ளது, இது செலவுகளைக் குறைக்கவும், கழிவுகளைக் குறைக்கவும் மற்றும் உற்பத்தி வெளியீட்டை அதிகரிக்கவும் விரும்பும் நிறுவனங்களுக்கு ஒரு உற்பத்தி முறையாகும்.

- செலவு குறைந்த உற்பத்தி: உயர்-அளவிலான ஊசி வடிவமானது மிகவும் திறமையானது மற்றும் தானியங்கு ஆகும், இது மற்ற உற்பத்தி செயல்முறைகளுடன் ஒப்பிடும்போது செலவு குறைந்ததாகும். அச்சு வடிவமைத்து தயாரிக்கப்பட்டவுடன், உற்பத்தி செயல்முறை தொடர்ச்சியாக இயங்கும், ஆயிரக்கணக்கான அல்லது மில்லியன் கணக்கான ஒரே மாதிரியான பாகங்களை குறைந்தபட்ச உழைப்பு அல்லது பொருள் செலவில் உற்பத்தி செய்யும்.

- உயர் உற்பத்தி வெளியீடு: அதிவேக ஊசி மோல்டிங் இயந்திரங்கள் மூலம், உற்பத்தியாளர்கள் ஒரு குறுகிய காலத்தில் பெரிய அளவிலான துல்லியமான பாகங்களை உற்பத்தி செய்யலாம். அதாவது, மாறிவரும் தேவையை பூர்த்தி செய்ய உற்பத்தி வெளியீடு விரைவாக அதிகரிக்கலாம் அல்லது குறைக்கலாம்.

- சீரான தரம்: அதிக அளவு உட்செலுத்துதல் மோல்டிங்கின் துல்லியம் மற்றும் நிலைத்தன்மை, இறுக்கமான சகிப்புத்தன்மை மற்றும் சிக்கலான விவரங்கள் கொண்ட பாகங்களை உற்பத்தி செய்வதற்கு ஏற்றதாக அமைகிறது. இந்த செயல்முறையானது அதிக அளவு துல்லியத்தை அனுமதிக்கிறது, உற்பத்தி செய்யப்படும் ஒவ்வொரு பகுதியும் மற்றவற்றுடன் ஒத்ததாக இருப்பதை உறுதி செய்கிறது.

- பகுதி வடிவமைப்பில் பல்துறை: சிக்கலான வடிவவியலைக் கொண்டவை உட்பட, பரந்த அளவிலான வடிவமைப்புகள் மற்றும் வடிவங்களைக் கொண்ட பகுதிகளை உயர்-அளவிலான ஊசி மோல்டிங் உருவாக்க முடியும். இதன் பொருள், உற்பத்தியாளர்கள் குறிப்பிட்ட வாடிக்கையாளர் தேவைகளைப் பூர்த்தி செய்யும் அம்சங்களைக் கொண்டிருக்கலாம் மற்றும் வடிவமைப்பு அல்லது தயாரிப்பு விவரக்குறிப்புகள் மாற்றங்களை எளிதாக சரிசெய்ய முடியும்.

- குறைக்கப்பட்ட கழிவுகள்: உயர்தர அச்சுகள் மற்றும் துல்லியமான ஊசி அளவுருக்களை அதிக அளவு உட்செலுத்துதல் மோல்டிங்கில் பயன்படுத்துவது, உற்பத்திச் செயல்பாட்டின் போது உற்பத்தி செய்யப்படும் குப்பைகள் அல்லது கழிவுகளின் அளவைக் குறைக்கிறது. இதன் பொருள் உற்பத்தியாளர்கள் குறைந்தபட்ச பொருள் கழிவுகள், செலவுகள் மற்றும் சுற்றுச்சூழல் தாக்கத்தை குறைக்கும் பகுதிகளை உருவாக்க முடியும்.

- அதிகரித்த உற்பத்தி திறன்: அதிக அளவு உட்செலுத்துதல் மோல்டிங் மிகவும் தானியங்கு ஆகும், அதாவது குறைந்தபட்ச உழைப்பு தேவைப்படுகிறது மற்றும் சிறிய தலையீட்டின் மூலம் தொடர்ந்து இயங்க முடியும். இது உற்பத்தித் திறனை அதிகரிக்க வழிவகுக்கிறது, ஏனெனில் உற்பத்தியாளர்கள் கையேடு வேலை அல்லது மேற்பார்வையின் தேவை இல்லாமல் விரைவாகவும் திறமையாகவும் பாகங்களைத் தயாரிக்க முடியும்.

அதிக அளவு ஊசி மோல்டிங்கின் தீமைகள்

ஒரே மாதிரியான பிளாஸ்டிக் பாகங்களை அதிக அளவில் விரைவாகவும், செலவு குறைந்ததாகவும் உற்பத்தி செய்வதற்கு, அதிக அளவு ஊசி மோல்டிங் என்பது பரவலாகப் பயன்படுத்தப்படும் ஒரு உற்பத்தி செயல்முறையாகும். செலவு-செயல்திறன் மற்றும் நிலையான தரம் போன்ற பல நன்மைகள் இருந்தாலும், தீமைகளும் உள்ளன. இந்த வலைப்பதிவு இடுகை அதிக அளவு ஊசி வடிவத்தின் சில தீமைகளை ஆராயும்.

- உயர் ஆரம்ப முதலீடு: அதிக அளவு உட்செலுத்துதல் மோல்டிங்கின் முதன்மை குறைபாடுகளில் ஒன்று, அச்சு வடிவமைத்து உற்பத்தி செய்வதற்கு தேவையான அதிகரித்த ஆரம்ப முதலீடு ஆகும். இந்த செலவு குறிப்பிடத்தக்கதாக இருக்கலாம், குறிப்பாக சிறு வணிகங்களுக்கு அல்லது குறிப்பிட்ட பகுதிகளுக்கு தனிப்பயனாக்கப்பட்ட அச்சுகள் தேவைப்படும்.

- லாங் லீட் டைம்ஸ்:அதிக அளவு ஊசி வடிவத்திற்கான அச்சுகளை வடிவமைத்து உற்பத்தி செய்யும் செயல்முறை பல வாரங்கள் அல்லது மாதங்கள் கூட ஆகலாம். பாகங்களை விரைவாக உற்பத்தி செய்ய வேண்டிய அல்லது தேவையில் ஏற்படும் மாற்றங்களுக்கு பதிலளிக்க வேண்டிய நிறுவனங்களுக்கு இது ஒரு பாதகமாக இருக்கலாம்.

- வரையறுக்கப்பட்ட பொருள் தேர்வுகள்: பல வகையான பிளாஸ்டிக் ரெசின்கள் அதிக அளவு உட்செலுத்துதல் மோல்டிங்கிற்கு கிடைக்கின்றன, குறிப்பிட்ட பயன்பாட்டைப் பொறுத்து தேர்வு குறைவாக இருக்கலாம். சில பிளாஸ்டிக் பிசின்கள் அவற்றின் பண்புகள் காரணமாக அதிக அளவு உற்பத்திக்கு ஏற்றதாக இருக்காது, இது பொருள் தேர்வுகளை கட்டுப்படுத்தலாம்.

- வரையறுக்கப்பட்ட வடிவமைப்பு நெகிழ்வுத்தன்மை: உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங் என்பது ஒரு துல்லியமான செயல்முறையாகும், இது குறிப்பிட்ட விவரக்குறிப்புகளுடன் வடிவமைக்கப்பட வேண்டும். இதன் பொருள், இந்த செயல்முறையின் மூலம் உற்பத்தி செய்யப்படும் பகுதிகளின் வடிவமைப்பில் வரம்புகள் இருக்கலாம், குறிப்பாக நிலை சிக்கலான வடிவவியல் அல்லது பிற தனித்துவமான வடிவமைப்பு தேவைகள் இருந்தால்.

- அதிக பராமரிப்பு மற்றும் பழுதுபார்ப்பு செலவுகள்: அதிக அளவு ஊசி வடிவில் பயன்படுத்தப்படும் அச்சுகள் உகந்த செயல்திறனை உறுதி செய்வதற்காக தொடர்ந்து பராமரிக்கப்பட வேண்டும் மற்றும் சரிசெய்யப்பட வேண்டும். பராமரிப்பு மற்றும் பழுதுபார்ப்பு செலவு குறிப்பிடத்தக்கதாக இருக்கும், முக்கியமாக அச்சுகளை அடிக்கடி அல்லது நீண்ட காலத்திற்கு பயன்படுத்தினால்.

இந்த குறைபாடுகள் இருந்தபோதிலும், அதிக அளவு ஊசி வடிவமானது, ஒரே மாதிரியான பிளாஸ்டிக் பாகங்களை அதிக அளவில் உற்பத்தி செய்வதற்கான பிரபலமான மற்றும் பயனுள்ள உற்பத்தி செயல்முறையாக உள்ளது. இந்த செயல்முறையின் நன்மைகள் மற்றும் தீமைகளை கவனமாக பரிசீலிப்பதன் மூலம், உற்பத்தியாளர்கள் தங்கள் குறிப்பிட்ட உற்பத்தித் தேவைகளுக்கு இது சரியான தேர்வா என்பது குறித்து தகவலறிந்த முடிவுகளை எடுக்கலாம்.

அதிக அளவு ஊசி வடிவில் பயன்படுத்தப்படும் பொருட்கள்

இறுதி தயாரிப்பின் தரம் மற்றும் செயல்திறனை உறுதி செய்ய அதிக அளவு ஊசி வடிவத்திற்கு பொருத்தமான பொருட்களைத் தேர்ந்தெடுப்பது இன்றியமையாதது. இந்த கட்டுரை அதிக அளவு ஊசி வடிவில் பயன்படுத்தப்படும் பொருட்கள், அவற்றின் பண்புகள் மற்றும் அவற்றின் பயன்பாடுகளை ஆராய்கிறது.

பாலிப்ரோப்பிலீன் (பிபி)

பாலிப்ரொப்பிலீன் என்பது அதன் குறைந்த விலை, வலிமை-எடை விகிதம் மற்றும் நீடித்த தன்மை காரணமாக அதிக அளவு ஊசி வடிவில் பொதுவாகப் பயன்படுத்தப்படும் தெர்மோபிளாஸ்டிக் பாலிமர் ஆகும். பிபி வாகனம், பேக்கேஜிங் மற்றும் நுகர்வோர் பொருட்கள் உற்பத்திக்கு பல்துறை. ஊசி வடிவில் PP ஐப் பயன்படுத்துவதன் நன்மைகள் அதன் இலகுரக தன்மை, இரசாயன எதிர்ப்பு மற்றும் பரிமாண நிலைத்தன்மை ஆகியவை அடங்கும், இது துல்லியமான பகுதிகளுக்கு ஏற்றதாக அமைகிறது.

அக்ரோலோனிட்ரி ப்யூட்டீனை ஸ்டைரீன் (ஏபிஎஸ்)

ஏபிஎஸ் என்பது ஒரு தெர்மோபிளாஸ்டிக் பாலிமர் ஆகும், இது அதன் கடினத்தன்மை, தாக்க எதிர்ப்பு மற்றும் உயர் பளபளப்பான முடிவிற்கு பெயர் பெற்றது. இந்த பொருள் பொதுவாக பொம்மைகள், வாகன பாகங்கள் மற்றும் மின்னணு வீடுகளில் பயன்படுத்தப்படுகிறது. ஏபிஎஸ்-ன் தாக்க எதிர்ப்பு, தாக்கம் அல்லது அதிர்ச்சிக்கு உட்பட்ட விவரங்களுக்கு ஏற்றதாக அமைகிறது. இது செயலாக்க எளிதானது மற்றும் ஒரு சிறந்த மேற்பரப்பு பூச்சு உள்ளது, இது அதிக அளவு உற்பத்தி ரன்களுக்கு ஏற்றதாக உள்ளது.

பாலிகார்பனேட் (பிசி)

பாலிகார்பனேட் ஒரு தெர்மோபிளாஸ்டிக் பாலிமர் ஆகும், இது அதிக தாக்கத்தை எதிர்க்கும், ஒளியியல் தெளிவான மற்றும் வெப்பத்தை எதிர்க்கும். இது வாகனம், விண்வெளி மற்றும் மின்னணுவியல் தொழில்களுக்கு பிரபலமான பொருள். PC இன் நன்மைகளில் சிறந்த தாக்க எதிர்ப்பு, ஒளியியல் தெளிவு மற்றும் வெப்ப எதிர்ப்பு ஆகியவை அடங்கும், இது உயர் வெப்பநிலை பயன்பாடுகள், லென்ஸ்கள் மற்றும் திரைகளுக்கு ஏற்றதாக அமைகிறது.

பாலிஎதிலீன் (PE)

பாலிஎதிலீன் ஒரு தெர்மோபிளாஸ்டிக் பாலிமர் ஆகும், இது நெகிழ்வான, கடினமான மற்றும் இரசாயன-எதிர்ப்பு. இது பொதுவாக பேக்கேஜிங் பொருட்கள், பிளாஸ்டிக் பைகள் மற்றும் விவசாய படங்கள் தயாரிக்க பயன்படுகிறது. PE இன் இரசாயன எதிர்ப்பு, நெகிழ்வுத்தன்மை மற்றும் இலகுரக தன்மை ஆகியவை இரசாயன செயலாக்க கருவிகள், இரசாயனங்களுக்கான பேக்கேஜிங் மற்றும் பகுதிகளை வளைக்க அல்லது வளைக்க தேவைப்படும் பயன்பாடுகளுக்கு ஏற்றதாக ஆக்குகிறது.

பாலிஎதிலீன் டெரெப்தலேட் (PET)

PET என்பது அதிக வலிமை-எடை விகிதம், தெளிவு மற்றும் தடுப்பு பண்புகளைக் கொண்ட ஒரு தெர்மோபிளாஸ்டிக் பாலிமர் ஆகும். இது பான பாட்டில்கள், உணவு கொள்கலன்கள் மற்றும் பேக்கேஜிங் பொருட்களை உற்பத்தி செய்கிறது. PET இன் நன்மைகளில் அதன் வலிமை-எடை சமநிலை, வெளிப்படைத்தன்மை மற்றும் தடை பண்புகள் ஆகியவை அடங்கும், அவை வலிமை தேவைப்படும் பயன்பாடுகளுக்கு ஏற்றதாக அமைகின்றன, அதாவது குளிர்பான பாட்டில்கள் மற்றும் உள்ளடக்கங்கள் ஈரப்பதம் மற்றும் ஆக்ஸிஜனிலிருந்து பாதுகாக்கப்பட வேண்டும்.

பாலசிந்தர் (PS)

பாலிஸ்டிரீன் ஒரு தெர்மோபிளாஸ்டிக் பாலிமர் ஆகும், இது இலகுரக, செலவு குறைந்த மற்றும் நல்ல காப்பு பண்புகளைக் கொண்டுள்ளது. PS பொதுவாக செலவழிக்கக்கூடிய கோப்பைகள், பேக்கேஜிங் பொருட்கள் மற்றும் காப்பு ஆகியவற்றை உற்பத்தி செய்யப் பயன்படுகிறது, மேலும் அதன் நன்மைகள் குறைந்த விலை, இலகுரக தன்மை மற்றும் நல்ல காப்பு பண்புகள் ஆகியவை அடங்கும்.

அதிக அளவு உற்பத்திக்கு பயன்படுத்தப்படும் ஊசி மோல்டிங் இயந்திரங்களின் வகைகள்

இந்த செயல்முறையானது உருகிய பிளாஸ்டிக் பொருளை ஒரு அச்சு குழிக்குள் செலுத்துவதை உள்ளடக்கியது, அங்கு அது திடப்படுத்துகிறது மற்றும் அச்சு வடிவத்தை எடுக்கும். ஊசி மோல்டிங் இயந்திரங்கள் வெவ்வேறு வகைகளில் வருகின்றன, ஒவ்வொன்றும் ஒரு குறிப்பிட்ட வகையான உற்பத்திக்கு ஏற்றது. அதிக அளவு உற்பத்திக்கு பயன்படுத்தப்படும் ஊசி மோல்டிங் இயந்திரங்களின் முக்கிய வகைகள் இங்கே:

- ஹைட்ராலிக் ஊசி மோல்டிங் இயந்திரங்கள்: இந்த இயந்திரங்கள் ஹைட்ராலிக் அழுத்தத்தைப் பயன்படுத்தி அச்சுகளை நகர்த்தவும், உருகிய பிளாஸ்டிக்கை குழிக்குள் செலுத்தவும். அவை அதிக உற்பத்தி வெளியீட்டிற்காக அறியப்படுகின்றன, ஆனால் மெதுவான சுழற்சி நேரத்தையும் கொண்டுள்ளன, அதிக துல்லியம் மற்றும் அதிவேக பயன்பாடுகளுக்கு அவற்றின் பயன்பாட்டைக் கட்டுப்படுத்துகின்றன.

- எலக்ட்ரிக் இன்ஜெக்ஷன் மோல்டிங் இயந்திரங்கள்: இந்த இயந்திரங்கள் ஊசி அலகு மற்றும் அச்சுகளை இயக்குவதற்கு மின்சார சர்வோ மோட்டார்களைப் பயன்படுத்துகின்றன. அவை அதிக துல்லியம் மற்றும் வேகத்தை வழங்குகின்றன, மருத்துவ சாதனங்கள் மற்றும் எலக்ட்ரானிக்ஸ் போன்ற உயர் தொழில்நுட்ப தொழில்களுக்கு சிறந்தவை.

- ஹைப்ரிட் இன்ஜெக்ஷன் மோல்டிங் இயந்திரங்கள்: இந்த இயந்திரங்கள் இரு உலகங்களிலும் சிறந்தவற்றை இணைக்கின்றன. அவர்கள் ஹைட்ராலிக் மற்றும் மின்சார அமைப்புகளைப் பயன்படுத்தி உட்செலுத்துதல் அலகு மற்றும் அச்சுகளை இயக்குகிறார்கள். ஹைப்ரிட் என்ஜின்கள் திறமையான மற்றும் வேகமானவை, அதிக உற்பத்தி வெளியீடுடன், அதிக அளவு உற்பத்திக்கு ஏற்றதாக அமைகிறது.

- டூ-ஷாட் இன்ஜெக்ஷன் மோல்டிங் மெஷின்கள்: இந்த இயந்திரங்கள் இரண்டு வெவ்வேறு பொருட்கள் அல்லது வண்ணங்கள் தேவைப்படும் சிக்கலான பகுதிகளை உருவாக்குகின்றன. சாதனத்தில் இரண்டு ஊசி அலகுகள் உள்ளன, அவை இறுதிப் பகுதியை உருவாக்க ஒன்றாக வேலை செய்கின்றன. டூ-ஷாட் இன்ஜெக்ஷன் மோல்டிங் மெஷின்கள் பல கூறுகளைக் கொண்ட உயர்தர தயாரிப்புகளை உற்பத்தி செய்வதற்கு ஏற்றவை.

- மல்டி மெட்டீரியல் இன்ஜெக்ஷன் மோல்டிங் மெஷின்கள்:இந்த இயந்திரங்கள் வெவ்வேறு பொருட்களால் செய்யப்பட்ட பாகங்களை உற்பத்தி செய்கின்றன. அவை ஒரே நேரத்தில் மற்ற பொருட்களைப் பயன்படுத்த அனுமதிக்கும் பல ஊசி அலகுகளைக் கொண்டுள்ளன. மல்டி மெட்டீரியல் இன்ஜெக்ஷன் மோல்டிங் மெஷின்கள் வலிமை, ஆயுள் மற்றும் நெகிழ்வுத்தன்மை போன்ற பல்வேறு பண்புகள் தேவைப்படும் துண்டுகளை உருவாக்குவதற்கு ஏற்றவை.

- திரவ ஊசி மோல்டிங் இயந்திரங்கள்: இந்த இயந்திரங்கள் திரவ சிலிகான் ரப்பரால் (LSR) செய்யப்பட்ட பாகங்களை உற்பத்தி செய்ய பயன்படுத்தப்படுகின்றன. இயந்திரம் LSR ஐ அச்சு குழிக்குள் செலுத்துகிறது, அங்கு அது திடப்படுத்துகிறது மற்றும் அச்சு வடிவத்தை எடுக்கும். திரவ ஊசி மோல்டிங் இயந்திரங்கள் மருத்துவ சாதனங்கள் மற்றும் வாகன பாகங்கள் போன்ற அதிக துல்லியம் மற்றும் ஆயுள் தேவைப்படும் பாகங்களை உற்பத்தி செய்வதற்கு ஏற்றவை.

அதிக அளவு உற்பத்திக்கான இன்ஜெக்ஷன் மோல்டிங் செயல்முறை படிகள்

இந்த செயல்முறையானது உருகிய பிளாஸ்டிக் பொருளை ஒரு அச்சு குழிக்குள் செலுத்துவதை உள்ளடக்கியது, அங்கு அது திடப்படுத்துகிறது மற்றும் அச்சு வடிவத்தை எடுக்கும். அதிக அளவு உற்பத்திக்கான ஊசி மோல்டிங் செயல்பாட்டில் உள்ள படிகள் இங்கே:

- பொருள் தேர்வு: உட்செலுத்துதல் மோல்டிங் செயல்முறையின் முதல் படி, பகுதியை உற்பத்தி செய்வதற்கு பொருத்தமான பொருளைத் தேர்ந்தெடுப்பதாகும். தேர்ந்தெடுக்கப்பட்ட பொருள் வலிமை, ஆயுள் மற்றும் நெகிழ்வுத்தன்மை போன்ற தேவையான பண்புகளைக் கொண்டிருக்க வேண்டும் மற்றும் ஊசி மோல்டிங் இயந்திரத்துடன் இணக்கமாக இருக்க வேண்டும்.

- அச்சு வடிவமைப்பு: பொருள் தேர்ந்தெடுக்கப்பட்டவுடன் அச்சு வடிவமைப்பது அடுத்த படியாகும். அதன் வடிவம், அளவு மற்றும் அம்சங்கள் உட்பட உற்பத்தி செய்யப்படும் பகுதியின் சரியான விவரக்குறிப்புகளுக்கு அச்சு தயாராக இருக்க வேண்டும். அச்சு பயன்படுத்தப்படும் ஊசி மோல்டிங் இயந்திரத்தின் வகை மற்றும் உற்பத்தி செயல்முறையின் குறிப்பிட்ட தேவைகளையும் கணக்கில் எடுத்துக்கொள்ள வேண்டும்.

- இயந்திர அமைப்பு: அச்சு வடிவமைக்கப்பட்ட பிறகு, ஊசி மோல்டிங் இயந்திரம் அமைக்கப்படுகிறது. இது சாதனத்துடன் அச்சுகளை இணைப்பது, சரியான வெப்பநிலை மற்றும் அழுத்த அமைப்புகளை அமைப்பது மற்றும் அனைத்தும் சரியாக வேலை செய்கிறது என்பதை சரிபார்க்கிறது.

- ஊசி: உருகிய பிளாஸ்டிக் பொருள் அச்சு குழிக்குள் செலுத்தப்படும் போது ஊசி செயல்முறை தொடங்குகிறது. இது உயர் அழுத்த ஊசி அலகு மூலம் செய்யப்படுகிறது, இது ஒரு குறிப்பிட்ட விகிதத்திலும் அழுத்தத்திலும் பொருளை அச்சுக்குள் செலுத்துகிறது.

- கூலிங்:உருகிய பிளாஸ்டிக் பொருள் அச்சு குழிக்குள் செலுத்தப்பட்ட பிறகு, அது குளிர்ந்து திடப்படுத்த அனுமதிக்கப்பட வேண்டும். பொருளின் வெப்பநிலையைக் குறைப்பதற்காக அச்சு குழி வழியாக குளிர்ந்த காற்று அல்லது நீரை சுற்றுவதன் மூலம் இது செய்யப்படுகிறது.

- வெளியேற்றம்: பிளாஸ்டிக் பொருள் குளிர்ந்து திடப்படுத்தப்பட்டவுடன், அச்சு திறக்கப்பட்டு, பகுதி வெளியேற்றப்படுகிறது. வெளியேற்றும் செயல்முறை ஒரு இயந்திர அல்லது ஹைட்ராலிக் அமைப்பைப் பயன்படுத்தி அச்சு குழியின் பகுதியை வெளியே தள்ளும்.

- தர கட்டுப்பாடு: பகுதி வெளியேற்றப்பட்ட பிறகு, அது தேவையான விவரக்குறிப்புகளைப் பூர்த்திசெய்கிறதா என்பதை உறுதிப்படுத்த தரக் கட்டுப்பாட்டு சோதனைகளுக்கு உட்படுகிறது. இது காட்சி ஆய்வு, அளவீடு மற்றும் பகுதி உயர்தரம் மற்றும் குறைபாடுகள் இல்லாதது என்பதை சரிபார்க்க சோதனை ஆகியவற்றை உள்ளடக்கியிருக்கலாம்.

உயர்-தொகுதி ஊசி மோல்டிங்கிற்கான வடிவமைப்பு பரிசீலனைகள்

அதிக அளவு உட்செலுத்துதல் மோல்டிங்கிற்கான ஒரு பிளாஸ்டிக் பகுதியை வடிவமைப்பது பல காரணிகளை கவனமாக பரிசீலிக்க வேண்டும். அதிக அளவு ஊசி வடிவத்திற்கான சில வடிவமைப்பு பரிசீலனைகள் இங்கே:

- சுவர் தடிமன்: ஒரு பிளாஸ்டிக் பகுதியின் சுவர் தடிமன் ஊசி வடிவத்திற்கு இன்றியமையாத கருத்தாகும். துண்டின் சீரற்ற குளிர்ச்சி மற்றும் சிதைவைத் தடுக்க சுவர்களின் தடிமன் ஒரே மாதிரியாக இருக்க வேண்டும். மெல்லிய சுவர்கள் அதிக அளவு உற்பத்திக்கு ஏற்றதாக இருக்கும், ஏனெனில் அவை பொருள் பயன்பாடு மற்றும் சுழற்சி நேரத்தை குறைக்கின்றன, அதே நேரத்தில் தடிமனான சுவர்கள் கூடுதல் வலிமை தேவைப்படும் பகுதிகளுக்கு ஏற்றது.

- பகுதி அளவு மற்றும் வடிவம்: பகுதியின் அளவு மற்றும் வடிவம் உட்செலுத்துதல் மோல்டிங் செயல்முறையை பாதிக்கும். மிகவும் பெரிய அல்லது சிக்கலான காரணிகளுக்கு நீண்ட சுழற்சி நேரங்கள் அல்லது சிறப்பு உபகரணங்கள் தேவைப்படலாம், உற்பத்தி செலவுகள் அதிகரிக்கும். அதிக அளவு உற்பத்திக்கு எளிய, வடிவியல் வடிவங்கள் சிறந்தவை.

- வரைவு கோணங்கள்: வரைவு கோணம் என்பது அச்சு குழி சுவரின் கோணமாகும், இது பகுதியை எளிதாக வெளியேற்ற அனுமதிக்கிறது. பகுதி வடிவமைப்பில் வரைவு கோணங்கள் உட்பட, துண்டு விரைவாக அச்சில் இருந்து வெளியேற்றப்படுவதை உறுதிசெய்ய அவசியம். வரைவு கோணங்கள் இல்லாத தொகைகள் விரிசல் அல்லது சிதைவு போன்ற விலையுயர்ந்த உற்பத்தி சிக்கல்களை ஏற்படுத்தலாம்.

- வாயில் இடம் மற்றும் அளவு:வாயிலின் இடம் மற்றும் அளவு, உருகிய பிளாஸ்டிக் பொருள் அச்சு குழிக்குள் நுழைகிறது, இது ஊசி வடிவத்திற்கான ஒரு முக்கியமான வடிவமைப்பு கருத்தாகும். பகுதியின் கட்டமைப்பு ஒருமைப்பாட்டை பாதிக்காத பகுதியில் வாயில் இடம் வைக்கப்பட வேண்டும். கேட் அளவு பொருள் சரியாகப் பாய்வதற்கு அனுமதிக்கும் அளவுக்கு பெரியதாக இருக்க வேண்டும், ஆனால் அது நிலையில் குறைபாடுகளை ஏற்படுத்தும் அளவுக்கு பெரியதாக இருக்கக்கூடாது.

- பொருள் தேர்வு: பகுதியை திறமையாகவும் செலவு குறைந்ததாகவும் உற்பத்தி செய்ய முடியும் என்பதை உறுதிப்படுத்த, பொருளின் தேர்வு அவசியம். பொருள் தேர்வு வலிமை, ஆயுள் மற்றும் நெகிழ்வுத்தன்மை உள்ளிட்ட துண்டின் குறிப்பிட்ட தேவைகளின் அடிப்படையில் இருக்க வேண்டும்.

- மேற்பரப்பு பினிஷ்: உட்செலுத்துதல் மோல்டிங்கிற்கு பகுதியின் மேற்பரப்பு பூச்சு ஒரு முக்கியமான கருத்தாகும். அளவின் மேற்புற பூச்சு மென்மையாகவும், சிதைவு அல்லது மூழ்கும் அடையாளங்கள் போன்ற குறைபாடுகள் இல்லாமல் இருக்க வேண்டும். சரியான வாயில் வைப்பு, அச்சு வடிவமைப்பு மற்றும் பொருள் தேர்வு ஆகியவை மென்மையான மேற்பரப்பு முடிவை அடைய முடியும்.

- டாலரன்ஸ்: சகிப்புத்தன்மை என்பது ஒரு பகுதியின் பரிமாணங்களில் அனுமதிக்கப்படும் மாறுபாட்டின் அளவு. துண்டு துல்லியமாகவும் துல்லியமாகவும் தயாரிக்கப்படுவதை உறுதிசெய்ய, பகுதி வடிவமைப்பு கட்டத்தில் சகிப்புத்தன்மையைக் கருத்தில் கொள்ள வேண்டும்.

அதிக அளவு ஊசி வடிவில் தரக் கட்டுப்பாட்டு நடவடிக்கைகள்

அதிக அளவு உட்செலுத்துதல் மோல்டிங்கிற்கு தரக் கட்டுப்பாடு அவசியம், ஏனெனில் உற்பத்தி செய்யப்படும் பாகங்கள் தேவையான விவரக்குறிப்புகளைப் பூர்த்தி செய்வதையும் குறைபாடுகள் இல்லாமல் இருப்பதையும் உறுதி செய்கிறது. அதிக அளவு ஊசி வடிவில் பயன்படுத்தப்படும் சில தரக் கட்டுப்பாட்டு நடவடிக்கைகள் இங்கே:

- உற்பத்தி செயல்பாட்டின் போது ஆய்வு: உற்பத்திச் செயல்பாட்டின் போது வழக்கமான மதிப்பாய்வு குறைபாடுகளை முன்கூட்டியே அடையாளம் காணவும், அவை மிகவும் குறிப்பிடத்தக்க சிக்கல்களாக மாறுவதைத் தடுக்கவும் உதவும். இது காட்சி ஆய்வு, அளவீடு மற்றும் பகுதி சரியாக தயாரிக்கப்படுகிறதா என்பதை சரிபார்க்க சோதனை ஆகியவற்றை உள்ளடக்கியிருக்கலாம்.

- புள்ளியியல் செயல்முறை கட்டுப்பாடு (SPC): SPC என்பது ஒரு உற்பத்தி செயல்முறையை கண்காணிக்கவும் கட்டுப்படுத்தவும் பயன்படுத்தப்படும் ஒரு புள்ளிவிவர முறையாகும். இது உற்பத்தி செயல்முறையின் தரவைச் சேகரித்து, செயல்முறையின் சிக்கல்களைக் குறிக்கும் போக்குகள் மற்றும் வடிவங்களை அடையாளம் காண பகுப்பாய்வு செய்வதை உள்ளடக்கியது. SPC ஆனது குறைபாடுள்ள பாகங்களை விளைவிப்பதற்கு முன், சிக்கல்களைக் கண்டறிந்து சரிசெய்ய உதவும்.

- தானியங்கி உபகரணங்களின் பயன்பாடு: ரோபோக்கள் மற்றும் சென்சார்கள் போன்ற தானியங்கு உபகரணங்கள், உற்பத்தி செயல்முறையின் நிலைத்தன்மையையும் துல்லியத்தையும் மேம்படுத்த உதவும். இயந்திர உபகரணங்களும் மனித பிழையின் அபாயத்தைக் குறைக்கலாம், இதன் விளைவாக குறைவான குறைபாடுகள் ஏற்படும்.

- அச்சு பராமரிப்பு:உற்பத்தி செய்யப்பட்ட பாகங்கள் உயர் தரத்தில் இருப்பதை உறுதி செய்வதற்கு முறையான அச்சு பராமரிப்பு முக்கியமானது. இது அச்சுகளை தவறாமல் சுத்தம் செய்வது மற்றும் அச்சு சரியாக செயல்படுவதை உறுதிசெய்ய தேவையான பழுதுபார்ப்பு அல்லது மாற்றீடுகளை செய்வதை உள்ளடக்குகிறது.

- தயாரிப்புக்கு பிந்தைய ஆய்வு: பாகங்கள் தயாரிக்கப்பட்ட பிறகு, அவை தேவையான விவரக்குறிப்புகளைப் பூர்த்தி செய்வதை உறுதிப்படுத்த இறுதி ஆய்வுக்கு உட்படுத்தப்படுகின்றன. இதில் காட்சி ஆய்வு, அளவீடு மற்றும் பாகங்கள் குறைபாடுகள் இல்லை என்பதை சரிபார்க்க சோதனை ஆகியவை அடங்கும்.

- பயிற்சி மற்றும் கல்வி: பணியாளர்களின் முறையான பயிற்சி மற்றும் கல்வி உற்பத்தி செயல்முறையின் தரத்தை மேம்படுத்தும். பணியாளர்கள் சரியான உற்பத்தி நுட்பங்கள் மற்றும் தரக்கட்டுப்பாட்டு நடவடிக்கைகள் குறித்து பயிற்சியளிக்கப்பட வேண்டும், அவர்கள் பிரச்சனைகள் எழும்போது அவற்றைக் கண்டறிந்து சரிசெய்ய முடியும்.

- தொடர்ச்சியான முன்னேற்றம்: அதிக அளவு ஊசி வடிவில் தரக் கட்டுப்பாட்டுக்கு தொடர்ச்சியான முன்னேற்றம் அவசியம். உற்பத்தி செயல்முறையை தொடர்ந்து மதிப்பாய்வு செய்வதன் மூலமும், மேம்பாட்டிற்கான பகுதிகளை அடையாளம் காண்பதன் மூலமும், உற்பத்தியாளர்கள் குறைபாடுகளைக் குறைத்து, உற்பத்தி செய்யப்படும் பாகங்களின் தரத்தை மேம்படுத்தலாம்.

அதிக அளவு ஊசி வடிவத்தின் விலை பகுப்பாய்வு

அதிக அளவு உட்செலுத்துதல் மோல்டிங் என்பது அதிக அளவிலான பிளாஸ்டிக் பாகங்களை உற்பத்தி செய்வதற்கான செலவு குறைந்த உற்பத்தி செயல்முறையாகும். இருப்பினும், உட்செலுத்துதல் மோல்டிங் மூலம் பாகங்களை உற்பத்தி செய்வதற்கான செலவு பல காரணிகளின் அடிப்படையில் மாறுபடும். அதிக அளவு ஊசி வடிவத்திற்கான சில செலவு பகுப்பாய்வு பரிசீலனைகள் இங்கே:

- பொருள் செலவு: மூலப்பொருட்களின் விலை ஊசி வடிவத்தின் விலையை பாதிக்கும் மிக முக்கியமான காரணிகளில் ஒன்றாகும். பயன்படுத்தப்படும் பொருளின் வகை மற்றும் தரம் விலையை பாதிக்கும், சில பொருட்கள் மற்றவற்றை விட விலை அதிகம். உற்பத்தியாளர்கள் பகுதியின் குறிப்பிட்ட தேவைகளின் அடிப்படையில் பொருத்தமான பொருளைத் தேர்ந்தெடுக்க வேண்டும்.

- கருவி செலவு: இன்ஜெக்ஷன் மோல்டிங்கிற்கு தேவையான அச்சு மற்றும் பிற உபகரணங்கள் உட்பட கருவியின் விலை, உற்பத்தி செலவை பாதிக்கும் மற்றொரு குறிப்பிடத்தக்க காரணியாகும். கருவியின் விலை பகுதியின் சிக்கலான தன்மை, அச்சு அளவு மற்றும் அச்சில் உள்ள குழிவுகளின் எண்ணிக்கை ஆகியவற்றைப் பொறுத்து மாறுபடும்.

- தொழிலாளர் செலவு: இயந்திரங்களை இயக்குவதற்கும் உற்பத்தி செயல்முறையை மேற்பார்வையிடுவதற்கும் திறமையான தொழிலாளர்கள் தேவைப்படுவதால், தொழிலாளர் செலவுகள் ஊசி வடிவில் ஒரு குறிப்பிடத்தக்க காரணியாகும். தொழிலாளர்களின் இருப்பிடம் மற்றும் அனுபவத்தைப் பொறுத்து தொழிலாளர் செலவுகள் மாறுபடும்.

- உற்பத்தி சாராத நிர்வாக செலவு: பயன்பாடுகள், வாடகை மற்றும் பிற செலவுகள் உட்பட மேல்நிலை செலவுகள், உட்செலுத்துதல் மோல்டிங் செலவை பாதிக்கலாம். உற்பத்தி வசதியின் இருப்பிடம் மற்றும் செயல்பாட்டின் அளவைப் பொறுத்து இந்த செலவுகள் மாறுபடும்.

- உற்பத்தி தொகுதி: உற்பத்தி அளவு என்பது உட்செலுத்துதல் மோல்டிங் செலவை பாதிக்கும் ஒரு முக்கிய காரணியாகும். அதிக உற்பத்தி அளவுகள் பொருளாதார அளவின் காரணமாக ஒரு பகுதிக்கு குறைந்த செலவுகளை விளைவிக்கும்.

- பகுதி வடிவமைப்பு: வடிவமைப்பு உட்செலுத்துதல் மோல்டிங் செலவையும் பாதிக்கலாம். சிக்கலான அல்லது சிறப்பு உபகரணங்கள் தேவைப்படும் காரணிகள் உற்பத்தி செலவை அதிகரிக்கலாம்.

- தர கட்டுப்பாடு: ஆய்வு மற்றும் சோதனை உள்ளிட்ட தரக்கட்டுப்பாட்டு நடவடிக்கைகளின் விலை, உற்பத்திச் செலவையும் பாதிக்கலாம். உற்பத்தி செய்யப்படும் பாகங்கள் தேவையான விவரக்குறிப்புகளை பூர்த்தி செய்து குறைபாடு இல்லாதவை என்பதை உறுதிப்படுத்த இந்த நடவடிக்கைகள் அவசியம்.

அதிக வால்யூம் இன்ஜெக்ஷன் மோல்டிங்கைப் பயன்படுத்தும் தொழில்கள்

அதிக அளவு உட்செலுத்துதல் மோல்டிங் என்பது பரவலாகப் பயன்படுத்தப்படும் உற்பத்தி செயல்முறையாகும், இது பெரிய அளவிலான பிளாஸ்டிக் பாகங்களை விரைவாகவும் திறமையாகவும் உற்பத்தி செய்யும் திறன் கொண்டது. அதிக அளவு ஊசி வடிவத்தை பெரிதும் நம்பியிருக்கும் சில தொழில்கள் இங்கே:

- வாகனத் தொழில்: வாகனத் தொழில் அதிக அளவு உட்செலுத்துதல் மோல்டிங்கின் மிக முக்கியமான பயனர்களில் ஒன்றாகும். இந்த செயல்முறை டாஷ்போர்டு பாகங்கள், கதவு கைப்பிடிகள் மற்றும் உட்புற டிரிம் துண்டுகள் போன்ற பல்வேறு பிளாஸ்டிக் கூறுகளை உற்பத்தி செய்கிறது.

- நுகர்வோர் பொருட்கள் தொழில்: உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங், வீட்டு உபயோகப் பொருட்கள், பொம்மைகள் மற்றும் எலக்ட்ரானிக்ஸ் உட்பட பல்வேறு நுகர்வோர் பொருட்களை உற்பத்தி செய்கிறது. உற்பத்தியாளர்கள் பெரிய பகுதிகளை மலிவாக உருவாக்க அனுமதிப்பதால் இந்த செயல்முறை விரும்பப்படுகிறது.

- மருத்துவத் தொழில்: மருத்துவத் துறைக்கு பல்வேறு மருத்துவ சாதனங்களுக்கு உயர்தர மற்றும் துல்லியமான பிளாஸ்டிக் பாகங்கள் தேவைப்படுகின்றன, அதாவது கண்டறியும் கருவிகள், அறுவை சிகிச்சை கருவிகள் மற்றும் செலவழிக்கக்கூடிய மருத்துவ பொருட்கள் போன்றவை. இந்த பாகங்களை துல்லியமாகவும், தொடர்ச்சியாகவும் உற்பத்தி செய்ய முடியும் என்பதால், அதிக அளவு ஊசி வடிவத்தை உருவாக்குவது விரும்பப்படுகிறது.

- தொழில்:பேக்கேஜிங் தொழில் பலவிதமான பிளாஸ்டிக் கொள்கலன்கள், மூடிகள் மற்றும் மூடல்களை தயாரிக்க அதிக அளவு ஊசி வடிவத்தை பெரிதும் நம்பியுள்ளது. செயல்முறை செலவு குறைந்த மற்றும் உற்பத்தியாளர்கள் பல்வேறு வடிவங்கள் மற்றும் அளவுகளை விரைவாக உருவாக்க அனுமதிக்கிறது.

- விண்வெளித் தொழில்: விண்வெளித் தொழிலுக்கு அதிக வெப்பநிலை மற்றும் அழுத்தம் போன்ற தீவிர நிலைமைகளைத் தாங்கக்கூடிய உயர் செயல்திறன் கொண்ட பிளாஸ்டிக் கூறுகள் தேவைப்படுகின்றன. விமானத்தின் உட்புறம் மற்றும் வெளிப்புற பாகங்கள், ஏவியோனிக்ஸ் மற்றும் எலக்ட்ரானிக்ஸ் உட்பட உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங் இந்த கூறுகளை உருவாக்குகிறது.

- கட்டுமான தொழில்: ஜன்னல் பிரேம்கள், குழாய்கள் மற்றும் காப்பு உள்ளிட்ட பல்வேறு பிளாஸ்டிக் கூறுகளை உற்பத்தி செய்ய கட்டுமானத் தொழில் அதிக அளவு ஊசி வடிவத்தை பயன்படுத்துகிறது. இந்த செயல்முறை விரும்பப்படுகிறது, ஏனெனில் இது நீடித்த மற்றும் சுற்றுச்சூழல் காரணிகளுக்கு எதிர்ப்புத் தெரிவிக்கும் பெரிய அளவிலான பாகங்களை உற்பத்தி செய்ய அனுமதிக்கிறது.

- விளையாட்டு மற்றும் பொழுதுபோக்கு தொழில்: ஹெல்மெட்கள், பாதுகாப்பு கியர் மற்றும் பொம்மைகள் உட்பட விளையாட்டு மற்றும் பொழுதுபோக்குத் தொழிலுக்கான பல்வேறு பிளாஸ்டிக் கூறுகளை அதிக அளவு ஊசி வடிவில் உருவாக்குகிறது. இந்த செயல்முறை விரும்பத்தக்கது, ஏனெனில் இது இலகுரக, நீடித்த மற்றும் அழகியல் பகுதிகளை உருவாக்க அனுமதிக்கிறது.

மருத்துவத் தொழிலுக்கு அதிக அளவு ஊசி வடிவத்தின் நன்மைகள்

மருத்துவத் துறையானது உலகின் மிகப்பெரிய மற்றும் வேகமாக வளர்ந்து வரும் தொழில்களில் ஒன்றாகும். தொழில்நுட்பத்தின் முன்னேற்றங்கள் மற்றும் மருத்துவ சாதனங்கள் மற்றும் உபகரணங்களுக்கான தேவை அதிகரித்து வருவதால், உயர்தர கூறுகளை உற்பத்தி செய்யக்கூடிய திறமையான உற்பத்தி செயல்முறைகளின் தேவை உள்ளது. மருத்துவத் துறைக்கு பல நன்மைகளை வழங்கும் உயர்-அளவிலான ஊசி மோல்டிங் ஒரு செயல்முறையாகும். மருத்துவத் துறையில் அதிக அளவு ஊசி வடிவத்தின் சில நன்மைகளை ஆராய்வோம்.

- செலவு குறைந்த: உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங் என்பது ஒரு யூனிட்டுக்கு குறைந்த செலவில் அதிக அளவிலான பிளாஸ்டிக் பாகங்களை உற்பத்தி செய்யும் செலவு குறைந்த உற்பத்தி செயல்முறையாகும்.

- நிலைத்தன்மையும்: அதிக அளவு உட்செலுத்துதல் மோல்டிங் அதிக பாகுத்தன்மை மற்றும் துல்லியத்துடன் பாகங்களை உற்பத்தி செய்ய அனுமதிக்கிறது, ஒவ்வொரு பகுதியும் தேவையான விவரக்குறிப்புகளை பூர்த்தி செய்வதை உறுதி செய்கிறது.

- தன்விருப்ப: நிறம், அமைப்பு மற்றும் பொருள் உள்ளிட்ட குறிப்பிட்ட தேவைகளுக்கு ஏற்ப அம்சங்களைத் தனிப்பயனாக்க செயல்முறை அனுமதிக்கிறது.

- வேகம்: அதிக அளவு உட்செலுத்துதல் மோல்டிங் நிலைகளை விரைவாக உற்பத்தி செய்ய அனுமதிக்கிறது, முன்னணி நேரத்தை குறைக்கிறது மற்றும் செயல்திறனை அதிகரிக்கிறது.

- தரம்: மருத்துவ சாதனங்களுக்குத் தேவையான கடுமையான தரநிலைகளைப் பூர்த்தி செய்யும் உயர்தரமான பாகங்களை உயர்-அளவிலான ஊசி மோல்டிங் செயல்முறை உருவாக்குகிறது.

- மலட்டுத்தன்மை: இந்த செயல்முறை ஒரு மலட்டு சூழலில் நடத்தப்படுகிறது, உற்பத்தி செய்யப்படும் பாகங்கள் மாசுபடாமல் மற்றும் மருத்துவ பயன்பாடுகளுக்கு பாதுகாப்பானவை என்பதை உறுதி செய்கிறது.

- ஆயுள்: அதிக அளவு உட்செலுத்துதல் மோல்டிங்கைப் பயன்படுத்தி தயாரிக்கப்படும் பாகங்கள் நீடித்தவை மற்றும் கடுமையான சூழல்களைத் தாங்கும், அவை நீண்ட காலம் நீடிப்பதை உறுதிசெய்து மாற்றுவதற்கான தேவையைக் குறைக்கும். மருத்துவத் துறையில் நீடித்து நிலைத்தன்மை மிக முக்கியமானது, அங்கு சாதனங்கள் மற்றும் உபகரணங்கள் நிலையான பயன்பாடு மற்றும் இரசாயனங்கள் மற்றும் பிற கடுமையான கூறுகளின் சாத்தியமான வெளிப்பாட்டைத் தாங்க வேண்டும்.

- சிக்கலான: நவீன மருத்துவத்தின் துல்லியமான தேவைகளைப் பூர்த்தி செய்ய மருத்துவ சாதனங்கள் உருவாக்கப்படுவதை உறுதிசெய்து, சிக்கலான வடிவமைப்புகளுடன் கூடிய சிக்கலான பாகங்களை உற்பத்தி செய்ய அதிக அளவு ஊசி வடிவ வடிவ செயல்முறை அனுமதிக்கிறது. மருத்துவ சாதனங்கள் மற்றும் உபகரணங்களுக்கு அவசியமான தனித்துவமான அம்சங்கள் மற்றும் வடிவமைப்புகளுடன் கூடிய சிக்கலான கூறுகளை தயாரிப்பதற்கு இந்த செயல்முறை சிறந்தது.

- செயலாக்கம்: அதிக அளவு உட்செலுத்துதல் மோல்டிங் பல்வேறு வடிவங்கள் மற்றும் அளவுகளுடன் பல்வேறு பாகங்களை உருவாக்க முடியும், இது பல்வேறு மருத்துவ பயன்பாடுகளில் கூறுகளை உருவாக்குவதற்கு ஏற்றதாக அமைகிறது.

வாகனத் தொழில்துறைக்கான உயர் தொகுதி ஊசி மோல்டிங்

ஊசி மோல்டிங் என்பது ஒரு உற்பத்தி செயல்முறையாகும், இது பல்வேறு பிளாஸ்டிக் கூறுகளை உருவாக்க உருகிய பிளாஸ்டிக்கை ஒரு அச்சு குழிக்குள் செலுத்துகிறது. கதவு பேனல்கள், டாஷ்போர்டுகள், இன்ஸ்ட்ரூமென்ட் பேனல்கள், இன்டீரியர் டிரிம்கள் மற்றும் வெளிப்புற உடல் பாகங்கள் போன்ற பல பாகங்களை தயாரிக்க இந்த செயல்முறை வாகனத் துறையில் பரவலாகப் பயன்படுத்தப்படுகிறது. உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங் என்பது ஒரு சிறப்பு நுட்பமாகும், இது உற்பத்தியாளர்கள் ஒரே மாதிரியான பாகங்களை விரைவாக உற்பத்தி செய்ய உதவுகிறது.

உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங் என்பது வாகனத் தொழிலுக்கு பல நன்மைகளை வழங்கும் மிகவும் திறமையான உற்பத்தி நுட்பமாகும். இந்த நன்மைகளில் சில:

- குறைக்கப்பட்ட உற்பத்தி செலவுகள் - இந்த செயல்முறை மிகவும் தானியக்கமானது, இது தொழிலாளர் செலவைக் குறைக்கிறது, மேலும் அச்சுகள் உற்பத்தியாளர்கள் குறைந்த விலையில் ஒரே மாதிரியான பாகங்களை உற்பத்தி செய்ய அனுமதிக்கின்றன.

- மேம்படுத்தப்பட்ட பகுதி நிலைத்தன்மை - அதிக அளவு உட்செலுத்துதல் மோல்டிங் ஒரே மாதிரியான பாகங்களை உற்பத்தி செய்வதற்கும், மாறுபாட்டைக் குறைப்பதற்கும், உற்பத்தி செயல்பாட்டில் அமைப்பை மேம்படுத்துவதற்கும் அனுமதிக்கிறது.

- வேகமான உற்பத்தி நேரம் - செயல்முறை மிகவும் தானியக்கமானது, இது உற்பத்தியாளர்கள் அதிக அளவு பாகங்களை விரைவாக உற்பத்தி செய்ய உதவுகிறது, இது முன்னணி நேரத்தை குறைக்கிறது.

- உயர்தர பாகங்கள் - அச்சுகளின் பயன்பாடு உற்பத்தி செய்யப்பட்ட பாகங்கள் குறைந்த குறைபாடுகள் மற்றும் முரண்பாடுகளுடன் உயர் தரத்தில் இருப்பதை உறுதி செய்கிறது.

- வடிவமைப்பு நெகிழ்வுத்தன்மை -ஊசி மோல்டிங் சிக்கலான வடிவங்கள் மற்றும் வடிவமைப்புகளை விரைவாக உருவாக்க அனுமதிக்கிறது, வடிவமைப்பாளர்களுக்கு அவர்களின் திட்டங்களில் அதிக நெகிழ்வுத்தன்மையை அளிக்கிறது.

இன்ஜெக்ஷன் மோல்டிங் என்பது வாகனத் தொழிலுக்கு ஒரு சிறந்த உற்பத்தி நுட்பமாகும், ஏனெனில் இது செயல்திறனை மேம்படுத்தும், செலவுகளைக் குறைக்கும் மற்றும் பகுதியின் தரத்தை மேம்படுத்தும் பல நன்மைகளை வழங்குகிறது. உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங், குறிப்பாக, உற்பத்தியாளர்களுக்கு ஒரே மாதிரியான பாகங்களை விரைவாகவும் திறமையாகவும் தயாரிக்க உதவும் ஒரு சிறப்பு நுட்பமாகும்.

வாகனத் தொழில் பல்வேறு கார் மற்றும் வாகன உதிரிபாகங்களைத் தயாரிப்பதற்கு ஊசி மோல்டிங்கை பெரிதும் நம்பியுள்ளது. வெளிப்புற உடல் பாகங்கள் முதல் உட்புற டிரிம்கள் மற்றும் டாஷ்போர்டுகள் வரை, வாகனத் துறையில் இன்ஜெக்ஷன் மோல்டிங் ஒரு அத்தியாவசிய உற்பத்தி செயல்முறையாக மாறியுள்ளது. அதிக அளவு உட்செலுத்துதல் மோல்டிங் மூலம், உற்பத்தியாளர்கள் குறைந்த விலையில், மேம்பட்ட நிலைத்தன்மை மற்றும் தரத்துடன் பெரிய அளவிலான ஒரே மாதிரியான பாகங்களை உற்பத்தி செய்யலாம்.

நுகர்வோர் பொருட்கள் தொழில்துறைக்கான அதிக அளவு ஊசி வடிவமைத்தல்

உயர்-அளவிலான ஊசி மோல்டிங் என்பது, சிறந்த துல்லியம் மற்றும் நிலைத்தன்மையுடன் அதிக அளவிலான உயர்தர பாகங்களை உற்பத்தி செய்யும் திறன் காரணமாக நுகர்வோர் பொருட்கள் துறையில் பரவலாக ஏற்றுக்கொள்ளப்பட்ட ஒரு உற்பத்தி செயல்முறையாகும். இந்த செயல்முறை பொதுவாக பொம்மைகள், சமையலறை பொருட்கள் மற்றும் பேக்கேஜிங் பொருட்கள் போன்ற நுகர்வோர் பொருட்களை உற்பத்தி செய்வதில் பயன்படுத்தப்படுகிறது. இந்த வலைப்பதிவு இடுகை நுகர்வோர் பொருட்கள் துறையில் அதிக அளவு ஊசி வடிவத்தின் நன்மைகளை ஆராயும்.

அதிக வால்யூம் இன்ஜெக்ஷன் மோல்டிங்கின் நன்மைகள்:

- செலவு குறைந்த: அதிக அளவு உட்செலுத்துதல் மோல்டிங்கின் முதன்மையான நன்மைகளில் ஒன்று, அதிக அளவு பாகங்களை உற்பத்தி செய்வதற்கான செலவு குறைந்த வழியாகும். செயல்முறை மிகவும் தானியங்கி, இது தொழிலாளர் செலவுகளை குறைக்கிறது, மேலும் அச்சுகளை மீண்டும் பயன்படுத்தலாம், இது பொருள் செலவுகளை குறைக்கிறது.

- நிலைத்தன்மை மற்றும் துல்லியம்:உட்செலுத்துதல் மோல்டிங் பாகங்களை உற்பத்தி செய்வதில் சிறந்த துல்லியம் மற்றும் நிலைத்தன்மையை வழங்குகிறது. ஏனென்றால், அச்சுகள் தனிமங்களின் துல்லியமான விவரக்குறிப்புகளுக்கு வடிவமைக்கப்பட்டுள்ளன, ஒவ்வொரு பகுதியும் ஒரே தரம் மற்றும் அளவுடன் இருப்பதை உறுதி செய்கிறது.

- விரைவான உற்பத்தி:அதிக அளவு உட்செலுத்துதல் மோல்டிங் ஒரு உடனடி செயல்முறையாகும், மேலும் அதிக அளவு பாகங்கள் ஒப்பீட்டளவில் விரைவாக உற்பத்தி செய்யப்படலாம். விரைவான திருப்ப நேரம் தேவைப்படும் நுகர்வோர் பொருட்களைத் தயாரிப்பதற்கு இது உகந்ததாக அமைகிறது.

- தன்விருப்ப: வெவ்வேறு பொருட்கள், வண்ணங்கள் மற்றும் மேற்பரப்பு பூச்சுகளைப் பயன்படுத்தி பாகங்களைத் தனிப்பயனாக்க ஊசி வடிவமைத்தல் அனுமதிக்கிறது. இந்த நெகிழ்வுத்தன்மை நுகர்வோரின் குறிப்பிட்ட தேவைகள் மற்றும் தேவைகளை பூர்த்தி செய்யும் பாகங்களை உற்பத்தி செய்வதை சாத்தியமாக்குகிறது.

நுகர்வோர் பொருட்கள் துறையில் அதிக அளவு ஊசி மோல்டிங்கின் பயன்பாடுகள்:

- பேக்கேஜிங் பொருட்கள்:பிளாஸ்டிக் பாட்டில்கள், ஜாடிகள் மற்றும் கொள்கலன்கள் போன்ற பேக்கேஜிங் பொருட்களை தயாரிக்க ஊசி மோல்டிங் பரவலாகப் பயன்படுத்தப்படுகிறது.

- டாய்ஸ்: ஊசி மோல்டிங் என்பது ஒரு பிரபலமான பொம்மை உற்பத்தி முறையாகும், ஏனெனில் இது பெரிய அளவிலான பாகங்களை விரைவாக உற்பத்தி செய்ய அனுமதிக்கிறது.

- சமையலறை பாத்திரங்கள்: ஊசி மோல்டிங் கப், தட்டுகள் மற்றும் பாத்திரங்கள் போன்ற பல்வேறு சமையலறைப் பொருட்களை உருவாக்குகிறது.

- மின்னணு: ஹவுசிங்ஸ், பொத்தான்கள் மற்றும் சுவிட்சுகள் போன்ற பல்வேறு மின்னணு கூறுகளை தயாரிக்க ஊசி மோல்டிங் பயன்படுத்தப்படுகிறது.

ஏரோஸ்பேஸ் இண்டஸ்ட்ரிக்கான உயர் வால்யூம் இன்ஜெக்ஷன் மோல்டிங்

விமானத்தின் பாதுகாப்பு மற்றும் செயல்திறனை உறுதி செய்ய, விண்வெளித் துறை உயர்தர மற்றும் துல்லியமான பாகங்களைக் கோருகிறது. அதிக அளவு உட்செலுத்துதல் மோல்டிங் என்பது விண்வெளித் தொழிலுக்கு இன்றியமையாத செயல்முறையாக மாறியுள்ளது, ஏனெனில் இது அதிக அளவிலான உயர்தர கூறுகளை நிலையான தரத்துடன் உற்பத்தி செய்வதற்கான செலவு குறைந்த தீர்வை வழங்குகிறது. இந்த வலைப்பதிவு இடுகை விண்வெளித் தொழிலுக்கான அதிக அளவு ஊசி வடிவத்தைப் பற்றி விவாதிக்கும்.

விண்வெளித் தொழிலுக்கான அதிக அளவு ஊசி வடிவத்தின் நன்மைகள்:

விண்வெளித் தொழிலுக்கு, தீவிர வெப்பநிலை மற்றும் அழுத்தங்களைத் தாங்கும் இலகுரக, நீடித்த கூறுகள் தேவைப்படுகின்றன. உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங் அத்தகைய கூறுகளை உற்பத்தி செய்வதற்கு பல நன்மைகளை வழங்குகிறது, அவற்றுள்:

- செலவு குறைந்த உற்பத்தி: அதிக அளவு உட்செலுத்துதல் மோல்டிங் அதிக அளவு பாகங்களை விரைவாக உற்பத்தி செய்யலாம், இதன் விளைவாக உற்பத்தி செலவுகள் குறையும்.

- சீரான தரம்: தானியங்கி செயல்முறையானது, உற்பத்தி செய்யப்படும் ஒவ்வொரு பகுதியும் ஒரே உயர் தரத்தில் இருப்பதை உறுதி செய்கிறது, இது விமானக் கூறுகளின் பாதுகாப்பு மற்றும் நம்பகத்தன்மைக்கு முக்கியமானது.

- சிக்கலான வடிவவியல்: உட்செலுத்துதல் மோல்டிங் செயல்முறை சிக்கலான வடிவங்கள் மற்றும் வடிவவியலை உருவாக்குகிறது, இது பாரம்பரிய உற்பத்தி முறைகள் மூலம் அடைய கடினமாக இருக்கலாம்.

- பொருள் தேர்வு: அதிக அளவு உட்செலுத்துதல் மோல்டிங் என்பது விண்வெளி பயன்பாடுகளுக்கு ஏற்றதாக இருக்கும் கலவைகள் உட்பட பரந்த அளவிலான பொருட்களை செயலாக்க முடியும்.

- குறைக்கப்பட்ட கழிவுகள்: இன்ஜெக்ஷன் மோல்டிங் செயல்பாட்டில் அதிக அளவிலான ஆட்டோமேஷன் மற்றும் துல்லியம் குறைவான பொருள் கழிவுகள் மற்றும் ஸ்கிராப்பை விளைவிக்கிறது, இது குறிப்பிடத்தக்க செலவு சேமிப்பு மற்றும் சுற்றுச்சூழல் நன்மைகளுக்கு வழிவகுக்கும்.

விண்வெளித் துறையில் அதிக அளவு ஊசி வடிவத்தின் பயன்பாடுகள்:

அதிக அளவு உட்செலுத்துதல் மோல்டிங் என்பது விண்வெளித் துறையில் பல்வேறு கூறுகளின் உற்பத்திக்காக பரவலாகப் பயன்படுத்தப்படுகிறது, அவற்றுள்:

- காற்று குழாய்கள் மற்றும் காற்றோட்டம் அமைப்புகள்

- விமானத்தின் உள் மற்றும் வெளிப்புற கூறுகள்

- அடைப்புக்குறிகள், கிளிப்புகள் மற்றும் வீடுகள் போன்ற கட்டமைப்பு கூறுகள்

- மின் மற்றும் வயரிங் கூறுகள்

- முத்திரைகள் மற்றும் கேஸ்கட்கள்

அதிக அளவு ஊசி வடிவில் பொதுவான குறைபாடுகள்

இருப்பினும், எந்தவொரு உற்பத்தி செயல்முறையையும் போலவே, உட்செலுத்துதல் மோல்டிங் சில நேரங்களில் இறுதி தயாரிப்பின் தரத்தை பாதிக்கும் குறைபாடுகளை ஏற்படுத்தலாம். இந்த வலைப்பதிவு இடுகை அதிக அளவு ஊசி வடிவில் சில பொதுவான தவறுகள் மற்றும் அவற்றை எவ்வாறு தடுக்கலாம் என்பதைப் பற்றி விவாதிக்கும்.

- மூழ்கும் அடையாளங்கள்: மடு மதிப்பெண்கள் என்பது வார்ப்பட பகுதியின் மேற்பரப்பில் ஏற்படக்கூடிய தாழ்வுகள் அல்லது உள்தள்ளல்கள் ஆகும். அவை குளிர்ச்சியடையும் போது பிளாஸ்டிக் பொருள் சுருங்குவதால் ஏற்படுகிறது, இதன் விளைவாக பொருளின் சீரற்ற விநியோகம் ஏற்படுகிறது. மடு அடையாளங்களைத் தடுக்க, பகுதியின் வடிவமைப்பை மாற்றியமைப்பது மற்றும் முழு கூறு முழுவதும் சுவர் தடிமன் சமமாக இருப்பதை உறுதி செய்வது அவசியம்.

- சிதைத்தல்:வார்ப்பிங் என்பது பிளாஸ்டிக் பொருளின் சீரற்ற குளிர்ச்சியின் காரணமாக வடிவமைக்கப்பட்ட பகுதியின் சிதைவு ஆகும். இது தேவையான விவரக்குறிப்புகளை பூர்த்தி செய்யாத ஒரு முறுக்கப்பட்ட அல்லது வளைந்த பகுதியை விளைவிக்கிறது. அச்சு வெப்பநிலை சீராக இருப்பதை உறுதி செய்வதன் மூலமும், குளிரூட்டலின் போது ஏற்படும் அழுத்தத்தைக் குறைக்கும் வடிவமைப்பு அம்சங்களை இணைப்பதன் மூலமும் சிதைவைத் தடுக்கலாம்.

- ஃபிளாஷ்: ஃபிளாஷ் என்பது அதிகப்படியான பொருளாகும், இது அச்சு மூட்டில் இருந்து வெளியேறுகிறது மற்றும் அச்சு சரியாக சீரமைக்கப்படாதபோது அல்லது இறுகும்போது ஏற்படலாம். அச்சு சரியாக சீரமைக்கப்பட்டுள்ளதை உறுதி செய்வதன் மூலம் ஃப்ளாஷ் தடுக்க முடியும் மற்றும் உட்செலுத்தலின் போது அச்சுகளை மூடுவதற்கு கிளாம்பிங் விசை போதுமானது.

- குறுகிய காட்சிகள்: பிளாஸ்டிக் பொருள் முழு அச்சு குழியையும் நிரப்பாதபோது குறுகிய காட்சிகள் ஏற்படுகின்றன, இதன் விளைவாக முழுமையற்ற பகுதி ஏற்படுகிறது. இது போதுமான ஊசி அழுத்தம், குறைந்த உருகும் வெப்பநிலை அல்லது தடுக்கப்பட்ட வாயில் ஆகியவற்றால் ஏற்படலாம். ஊசி அளவுருக்களை மேம்படுத்துவதன் மூலமும், வாயில் சரியாக வடிவமைக்கப்பட்டு நிலைநிறுத்தப்படுவதையும் உறுதி செய்வதன் மூலம் குறுகிய காட்சிகளைத் தடுக்கலாம்.

- வெல்ட் கோடுகள்: இரண்டு அல்லது அதற்கு மேற்பட்ட ஓட்ட முனைகள் சந்தித்து திடப்படுத்தும்போது வெல்ட் கோடுகள் ஏற்படுகின்றன, இதன் விளைவாக வடிவமைக்கப்பட்ட பகுதியில் ஒரு புலப்படும் கோடு அல்லது மடிப்பு ஏற்படுகிறது குழியின் வழியாக பிளாஸ்டிக் பொருள் சீராகவும் சீராகவும் பாய்வதை உறுதிசெய்ய அச்சு வடிவமைப்பு மற்றும் ஊசி அளவுருக்களை மேம்படுத்துவதன் மூலம் வெல்ட் கோடுகளைத் தடுக்கலாம்.

அதிக அளவு இன்ஜெக்ஷன் மோல்டிங்கிற்கான சரிசெய்தல் குறிப்புகள்

உயர்-அளவிலான உட்செலுத்துதல் வடிவமைத்தல் என்பது ஒரு சிக்கலான செயல்முறையாகும், இது இறுதி தயாரிப்பு மிக உயர்ந்த தரத்தில் இருப்பதை உறுதி செய்ய விவரம் மற்றும் கவனமாக கண்காணிப்பு தேவைப்படுகிறது. உட்செலுத்துதல் மோல்டிங் செயல்பாட்டின் போது பல பொதுவான சிக்கல்கள் எழலாம், இது இறுதி தயாரிப்பில் குறைபாடுகளுக்கு வழிவகுக்கும். இந்த இடுகை அதிக அளவு ஊசி வடிவத்திற்கான பொதுவான பிழைகாணல் குறிப்புகள் சிலவற்றை ஆராயும்.

- இன்ஜெக்ஷன் மோல்டிங் மெஷின் அமைப்புகளைச் சரிபார்க்கவும்: அதிக வால்யூம் இன்ஜெக்ஷன் மோல்டிங்கை சரி செய்யும் போது முதலில் பார்க்க வேண்டியது இன்ஜெக்ஷன் மோல்டிங் மெஷினில் உள்ள செட்டிங்ஸ் ஆகும். பயன்படுத்தப்படும் குறிப்பிட்ட பொருளுக்கு வெப்பநிலை, அழுத்தம் மற்றும் சுழற்சி நேரம் அனைத்தும் சரியாக அமைக்கப்பட்டிருப்பதை உறுதிசெய்யவும்.

- பொருள் ஓட்டச் சிக்கல்களைச் சரிபார்க்கவும்: மெட்டீரியல் ஃப்ளோ சிக்கல்கள் அதிக அளவு ஊசி மோல்டிங்கில் மற்றொரு பொதுவான பிரச்சினை. இயந்திரத்தில் தவறான அமைப்புகள் அல்லது ஊசி மோல்டிங் இயந்திரத்தில் அடைப்பு உட்பட பல காரணிகள் இதை ஏற்படுத்தும். சாதனம் வழியாக பொருள் சீராக பாய்கிறது என்பதையும், ஊசி மோல்டிங் இயந்திரத்தில் தடைகள் இல்லை என்பதையும் உறுதிப்படுத்தவும்.

- சிதைவு மற்றும் சுருக்கத்தை சரிபார்க்கவும்: வார்ப்பிங் மற்றும் சுருங்குதல் ஆகியவை அதிக அளவு ஊசி வடிவத்தின் போது பொதுவான சிக்கல்களாகும். இந்த சிக்கல்கள் பெரும்பாலும் பொருளின் சீரற்ற குளிர்ச்சியால் ஏற்படுகின்றன, இது இறுதி தயாரிப்பில் சிதைவு அல்லது சுருக்கத்திற்கு வழிவகுக்கும். பயன்படுத்தப்படும் குறிப்பிட்ட பொருளுக்கு குளிர்விக்கும் நேரம் சரியாக அமைக்கப்பட்டிருப்பதையும், கணினி சரியாகச் செயல்படுவதையும் உறுதிசெய்யவும்.

- காற்று பொறிகளை சரிபார்க்கவும்: அதிக அளவு ஊசி வடிவத்தின் போது காற்று பொறிகள் மற்றொரு பொதுவான பிரச்சினை. அச்சு குழிக்குள் காற்று சிக்கிக் கொள்ளும்போது இது நிகழ்கிறது, இது இறுதி தயாரிப்பில் வெற்றிடங்கள் அல்லது குமிழ்களை ஏற்படுத்தும். காற்று பொறிகள் ஏற்படுவதைத் தடுக்க, அச்சு போதுமான அளவு காற்றோட்டமாக இருப்பதை உறுதிப்படுத்திக் கொள்ளுங்கள்.

- செயல்முறையை கண்காணிக்கவும்: இறுதியாக, எந்தவொரு சிக்கல்களும் விரைவாகப் பிடிக்கப்பட்டு விரைவாக தீர்க்கப்படுவதை உறுதிசெய்ய, ஊசி மோல்டிங் செயல்முறையை உன்னிப்பாகக் கண்காணிப்பது முக்கியம். இயந்திர அமைப்புகள், பொருள் ஓட்டம் மற்றும் குளிரூட்டும் செயல்முறை ஆகியவற்றைக் கண்காணிப்பதன் மூலம் இதைச் செய்யலாம். செயல்முறையை உன்னிப்பாகக் கண்காணிப்பதன் மூலம், இறுதித் தயாரிப்பில் குறைபாடுகளை ஏற்படுத்தும் முன் ஏதேனும் சிக்கல்களைக் கண்டறிந்து அவற்றைத் தீர்க்க முடியும்.

இன்ஜெக்ஷன் மோல்டிங் மெஷின்களுக்கான பராமரிப்புத் தேவைகள்

ஊசி மோல்டிங் இயந்திரங்கள் உற்பத்தித் துறையில் இன்றியமையாத உபகரணங்களாகும். பிளாஸ்டிக் பாகங்கள் முதல் உலோகக் கூறுகள் வரை பல்வேறு தயாரிப்புகளை உற்பத்தி செய்ய அவை பயன்படுத்தப்படுகின்றன. இருப்பினும், மற்ற இயந்திரங்களைப் போலவே, உட்செலுத்துதல் மோல்டிங் இயந்திரங்கள் உகந்த செயல்திறனை உறுதிப்படுத்தவும் விலையுயர்ந்த முறிவுகளைத் தடுக்கவும் வழக்கமான பராமரிப்பு தேவைப்படுகிறது. இந்த இடுகை ஊசி மோல்டிங் இயந்திரங்களுக்கான சில பராமரிப்புத் தேவைகளை ஆராயும்.

- உயவு: ஊசி மோல்டிங் இயந்திரத்தின் பராமரிப்பின் மிக முக்கியமான அம்சங்களில் ஒன்று சரியான உயவு. உராய்வு மற்றும் தேய்மானத்தைத் தடுக்க, இயந்திரத்தின் நகரும் பாகங்கள், உட்செலுத்துதல் மற்றும் கிளாம்பிங் அலகுகள், தொடர்ந்து உயவூட்டப்பட வேண்டும். சரியான மசகு எண்ணெய் வகையைப் பயன்படுத்துவது மற்றும் உயவு இடைவெளிகளுக்கு உற்பத்தியாளரின் பரிந்துரைகளைப் பின்பற்றுவது அவசியம்.

- சுத்திகரிப்பு: இன்ஜெக்ஷன் மோல்டிங் மெஷின் பராமரிப்பின் மற்றொரு முக்கிய அம்சம் வழக்கமான சுத்தம் ஆகும். இயந்திரம் அதன் பாகங்களில் குவிந்து கிடக்கும் தூசி, குப்பைகள் அல்லது பிளாஸ்டிக் எச்சங்களை அகற்றுவதற்குத் தொடர்ந்து சுத்தம் செய்யப்பட வேண்டும். இது இயந்திரத்தின் முனைகள் மற்றும் வடிப்பான்களின் அடைப்பைத் தடுக்க உதவும், இது செயல்திறன் சிக்கல்களை ஏற்படுத்தலாம் அல்லது இயந்திரத்தை சேதப்படுத்தலாம்.

- ஆய்வு: இயந்திரம் நல்ல நிலையில் இருப்பதை உறுதிசெய்ய வழக்கமான ஆய்வுகளும் அவசியம். மதிப்பீட்டில் விரிசல் அல்லது உடைந்த பாகங்கள் போன்ற தேய்மானம் மற்றும் கிழிந்ததற்கான அறிகுறிகள் ஏதேனும் உள்ளதா எனச் சரிபார்க்க வேண்டும். சென்சார்கள் மற்றும் சுவிட்சுகள் போன்ற மின் கூறுகளும் சரியாகச் செயல்படுவதை உறுதிசெய்ய தொடர்ந்து சரிபார்க்கப்பட வேண்டும்.

- அளவுத்திருத்தம்: ஊசி மோல்டிங் இயந்திரங்கள் சரியான அளவுருக்களுக்குள் செயல்படுவதை உறுதிசெய்ய அளவுத்திருத்தம் தேவைப்படுகிறது. இயந்திரத்தின் வெப்பநிலை, அழுத்தம் மற்றும் வேக அமைப்புகளைச் சரிபார்த்து அவை உற்பத்தியாளரின் விவரக்குறிப்புகளுக்குள் உள்ளதா என்பதை உறுதிப்படுத்துகிறது. சாதனம் அதன் உகந்த அளவில் இயங்குவதை உறுதிசெய்ய, அளவீடு தவறாமல் செய்யப்பட வேண்டும்.

- தேய்ந்த பாகங்களை மாற்றுதல்: இறுதியாக, தேய்ந்த அல்லது சேதமடைந்த பாகங்களை விரைவில் மாற்றுவது அவசியம். இது இயந்திரத்திற்கு மேலும் சேதத்தைத் தடுக்கவும், விலையுயர்ந்த முறிவுகளின் அபாயத்தைக் குறைக்கவும் உதவும். மாற்று உதிரிபாகங்கள் அசல் பாகங்களின் அதே தரத்தில் இருக்க வேண்டும் மற்றும் தகுதியான தொழில்நுட்ப வல்லுநர்களால் நிறுவப்பட வேண்டும்.

நிலைத்தன்மை மற்றும் அதிக அளவு ஊசி வடிவமைத்தல்

சமீப ஆண்டுகளில் உற்பத்தித் துறையில் நிலைத்தன்மை என்பது ஒரு முக்கிய கவலையாக உள்ளது. தொழில்துறை செயல்முறைகளின் சுற்றுச்சூழல் தாக்கத்தைப் பற்றி உலகம் அதிகம் அறிந்திருப்பதால், உற்பத்தித்திறன் மற்றும் லாபத்தை பராமரிக்கும் போது நிறுவனங்கள் தங்கள் சுற்றுச்சூழல் தடம் குறைக்க வழிகளைத் தேடுகின்றன. உயர்-அளவிலான உட்செலுத்துதல் மோல்டிங் என்பது நிலைத்தன்மை குறிப்பிடத்தக்க தாக்கத்தை ஏற்படுத்தக்கூடிய ஒரு பகுதியாகும்.

அதிக அளவு ஊசி வடிவில் நிலைத்தன்மையை இணைக்க பல வழிகள் உள்ளன:

- பொருள் தேர்வு:ஊசி மோல்டிங்கில் நிலைத்தன்மையை அடைவதற்கு பொருத்தமான பொருட்களைத் தேர்ந்தெடுப்பது அவசியம். பல விருப்பங்களில் பயோபிளாஸ்டிக்ஸ், மறுசுழற்சி செய்யப்பட்ட பிளாஸ்டிக் மற்றும் உயிர் அடிப்படையிலான பொருட்கள் ஆகியவை அடங்கும். சுற்றுச்சூழல் நட்பு மற்றும் குறைந்த கார்பன் தடம் கொண்ட பொருட்களைத் தேர்ந்தெடுப்பதன் மூலம், உற்பத்தியாளர்கள் சுற்றுச்சூழலில் அவற்றின் தாக்கத்தை கணிசமாகக் குறைக்கலாம்.

- ஆற்றல் திறன்: அதிக அளவு உட்செலுத்துதல் மோல்டிங் செயல்படுவதற்கு குறிப்பிடத்தக்க ஆற்றல் தேவைப்படுகிறது. உற்பத்தியாளர்கள் ஆற்றல்-திறனுள்ள செயல்முறைகள் மற்றும் உபகரணங்களை செயல்படுத்துவதன் மூலம் ஆற்றல் நுகர்வு மற்றும் குறைந்த கார்பன் உமிழ்வைக் குறைக்கலாம். ஆற்றல் திறன் கொண்ட இயந்திரங்களைப் பயன்படுத்துவதன் மூலமும், உற்பத்தி செயல்முறைகளை மேம்படுத்துவதன் மூலமும், புதுப்பிக்கத்தக்க எரிசக்தி ஆதாரங்களில் முதலீடு செய்வதன் மூலமும் இதை அடைய முடியும்.

- கழிவு குறைப்பு: ஊசி மோல்டிங் கணிசமான கழிவுகளை உருவாக்கலாம், குறிப்பாக அதிகப்படியான பிளாஸ்டிக். கழிவு குறைப்பு உத்திகளை செயல்படுத்துவதன் மூலம், உற்பத்தியாளர்கள் உற்பத்தி செய்யப்படும் கழிவுகளின் அளவைக் குறைக்கலாம் மற்றும் அவற்றின் நிலைத்தன்மையை மேம்படுத்தலாம். மறுசுழற்சி, பொருட்களை மீண்டும் பயன்படுத்துதல் மற்றும் கழிவுகளை குறைக்க உற்பத்தி செயல்முறையை மேம்படுத்துதல் மூலம் இதை அடைய முடியும்.

- வாழ்க்கை சுழற்சி பகுப்பாய்வு: ஒரு வாழ்க்கை சுழற்சி பகுப்பாய்வை நடத்துவது உற்பத்தியாளர்கள் தங்கள் முழு வாழ்க்கைச் சுழற்சியிலும் தங்கள் தயாரிப்புகளின் சுற்றுச்சூழல் தாக்கத்தை புரிந்து கொள்ள உதவும். இந்த பகுப்பாய்வு, நிலைத்தன்மையை மேம்படுத்தக்கூடிய பகுதிகளை அடையாளம் காணவும் மேலும் சுற்றுச்சூழலுக்கு உகந்த தயாரிப்புகளை உருவாக்க முடிவெடுக்க வழிகாட்டவும் உதவும்.

முக்கிய புள்ளிகள்:

- உட்செலுத்துதல் மோல்டிங்கில் நிலைத்தன்மையை அடைவதில் பொருள் தேர்வு முக்கிய பங்கு வகிக்கிறது.

- ஆற்றல்-திறனுள்ள செயல்முறைகள் மற்றும் உபகரணங்கள் ஆற்றல் நுகர்வு மற்றும் குறைந்த கார்பன் உமிழ்வை குறைக்கும்.

- பொருட்களை மறுசுழற்சி செய்தல் மற்றும் மறுபயன்பாடு செய்தல் போன்ற கழிவுகளைக் குறைக்கும் உத்திகள், உற்பத்தியாகும் கழிவுகளின் அளவைக் குறைக்கலாம்.

- வாழ்க்கை சுழற்சி பகுப்பாய்வு, நிலைத்தன்மையை மேம்படுத்தக்கூடிய பகுதிகளை அடையாளம் காண உதவும்.

- அதிக அளவு உட்செலுத்துதல் மோல்டிங்கில் நிலைத்தன்மையை இணைப்பதன் மூலம் உற்பத்தியாளர்களுக்கு செலவுகளைக் குறைப்பதன் மூலமும், சுற்றுச்சூழல் உணர்வுள்ள நுகர்வோரை ஈர்க்கவும் முடியும்.

- உயர்-தொகுதி ஊசி மோல்டிங்கின் எதிர்காலம்

பல தசாப்தங்களாக பல தொழில்களுக்கு உயர்-அளவிலான இன்ஜெக்ஷன் மோல்டிங் ஒரு முக்கிய உற்பத்தி செயல்முறையாக இருந்து வருகிறது, மேலும் இது பரந்த அளவிலான பிளாஸ்டிக் பொருட்களை தயாரிப்பதில் முக்கிய பங்கு வகிக்கிறது. தொழில்நுட்ப முன்னேற்றங்கள் மற்றும் நுகர்வோர் தேவை மிகவும் நிலையான மற்றும் தனிப்பயனாக்கக்கூடிய தயாரிப்புகளை நோக்கி மாறும்போது, அதிக அளவு ஊசி வடிவத்தின் எதிர்காலம் பிரகாசமாகத் தெரிகிறது. இந்தத் தொழிலின் முடிவை வடிவமைக்கும் சில போக்குகள் மற்றும் புதுமைகள் இங்கே உள்ளன.

- பேண்தகைமைச்: சுற்றுச்சூழலுக்கு உகந்த தயாரிப்புகளுக்கான நுகர்வோர் தேவை அதிகரித்து வருவதால், அதிக அளவு ஊசி வடிவில் நிலைத்தன்மை முக்கியமானது. உற்பத்தியாளர்கள் பயோபிளாஸ்டிக்ஸ் மற்றும் உயிர் அடிப்படையிலான பொருட்கள் போன்ற புதிய பொருட்களை ஆராய்ந்து, தங்கள் தயாரிப்புகளின் சுற்றுச்சூழல் தாக்கத்தை குறைக்க கழிவு குறைப்பு உத்திகளை செயல்படுத்துகின்றனர்.

- தன்விருப்ப: நுகர்வோர் தங்கள் தனிப்பட்ட தேவைகள் மற்றும் விருப்பங்களைப் பூர்த்தி செய்யும் தயாரிப்புகளைத் தேடுகின்றனர், மேலும் இந்த தேவையை பூர்த்தி செய்ய அதிக அளவு ஊசி வடிவமைத்தல் மிகவும் பொருத்தமானது. 3டி பிரிண்டிங் போன்ற தொழில்நுட்பத்தின் முன்னேற்றங்கள், தனிப்பயனாக்கப்பட்ட பாகங்கள் மற்றும் தயாரிப்புகளை பெரிய அளவில் உற்பத்தி செய்வதை எளிதாகவும் செலவு குறைந்ததாகவும் ஆக்குகின்றன.

- ஆட்டோமேஷன்: உற்பத்தித் துறையில் ஆட்டோமேஷன் பெருகிய முறையில் பரவி வருகிறது, மேலும் அதிக அளவு ஊசி வடிவமும் இதற்கு விதிவிலக்கல்ல. ரோபோ ஆயுதங்கள் மற்றும் கணினி உதவி வடிவமைப்பு போன்ற தானியங்கு செயல்முறைகள், உற்பத்தி திறனை மேம்படுத்துவதோடு செலவுகளையும் குறைக்கும்.

- தொழில் 4.0: நான்காவது தொழில்துறை புரட்சி, Industry 4.0, செயற்கை நுண்ணறிவு, இன்டர்நெட் ஆஃப் திங்ஸ் (IoT) மற்றும் பெரிய தரவு பகுப்பாய்வு போன்ற மேம்பட்ட தொழில்நுட்பங்களை ஒருங்கிணைப்பதன் மூலம் உற்பத்தித் துறையை மாற்றுகிறது. இந்த தொழில்நுட்பங்கள் உற்பத்தியாளர்களுக்கு உற்பத்தி செயல்முறைகளை மேம்படுத்துவதற்கும் தயாரிப்பு தரத்தை மேம்படுத்துவதற்கும் எளிதாக்குகிறது.

- மருத்துவத் துறை:மருத்துவ சாதனங்கள் மற்றும் உபகரணங்களை அதன் துல்லியம் மற்றும் நிலைத்தன்மையின் காரணமாக உற்பத்தி செய்வதற்கு உயர்-அளவிலான ஊசி மோல்டிங் மிகவும் பொருத்தமானது. மருத்துவப் பொருட்களுக்கான தேவை அதிகரிக்கும் என்று எதிர்பார்க்கப்படுகிறது, இது ஊசி வடிவத் தொழிலுக்கு முக்கியமான பகுதியாகும்.

- மின்சார வாகனங்கள்:எலெக்ட்ரிக் கார்களை நோக்கிய மாற்றம், அதிக அளவு ஊசி போடும் தொழிலுக்கு புதிய வாய்ப்புகளை உருவாக்குகிறது. எலக்ட்ரிக் கார்களுக்கு பேட்டரி ஹவுசிங் மற்றும் எலக்ட்ரிக்கல் கனெக்டர்கள் போன்ற பிளாஸ்டிக் கூறுகள் இன்றியமையாதவை, மேலும் எலக்ட்ரிக் வாகனங்கள் அதிகளவில் பரவுவதால் இந்தக் கூறுகளுக்கான தேவை அதிகரிக்கும் என எதிர்பார்க்கப்படுகிறது.

தீர்மானம்:

அதிக அளவு பிளாஸ்டிக் பாகங்களை உற்பத்தி செய்வதற்கு அதிக அளவு ஊசி வடிவமைத்தல் அவசியம். நன்மைகள், தீமைகள், பொருட்கள், இயந்திரங்கள், முறைகள், வடிவமைப்பு பரிசீலனைகள், தரக் கட்டுப்பாட்டு நடவடிக்கைகள் மற்றும் அதிக அளவு ஊசி வடிவத்தின் பயன்பாடுகள் ஆகியவற்றைப் புரிந்துகொள்வதன் மூலம், வணிகங்கள் தங்கள் உற்பத்தி செயல்முறைகளை மேம்படுத்தலாம், செலவுகளைக் குறைக்கலாம் மற்றும் தங்கள் தயாரிப்புகளின் தரத்தை மேம்படுத்தலாம். நீங்கள் மருத்துவம், வாகனம், நுகர்வோர் பொருட்கள் அல்லது விண்வெளித் தொழிலில் இருந்தாலும், அதிக அளவு ஊசி வடிவமைத்தல், நிலையான, உயர்தர பாகங்களை செலவு குறைந்த விலையில் வழங்குவதன் மூலம் உங்கள் வணிகத்திற்கு பயனளிக்கும்.