Випадок у Німеччині:

Застосування лиття під тиском у виробництві автомобільних деталей

У Німеччині лиття під тиском є одним із найпоширеніших процесів виробництва пластмас. Це справедливо, оскільки він пропонує життєздатне рішення для масового виробництва високоякісних автомобільних деталей із шприцюванням із широкого діапазону полімерів. В автомобільній промисловості, де постійність, безпека та якість є надзвичайно важливими, лиття автомобільного пластику під тиском є важливим виробничим процесом.

Є кілька відомих виробників автомобільної промисловості з Німеччини, які співпрацюють з DJmolding, купують автомобільні пластикові компоненти у служб лиття під тиском DJmolding, включаючи крила, решітки, бампери, дверні панелі, рейки підлоги, корпуси світильників тощо.

У DJmolding ми пропонуємо професійні послуги лиття під тиском, доставляючи пластикові деталі масового виробництва клієнтам в автомобільній та інших галузях промисловості. Наші послуги включають термопластичне лиття під тиском, наплавлення, формування вставок і виготовлення форм. В останньому випадку наші фахівці співпрацюють з німецькими клієнтами, щоб виготовити високоякісні прес-форми для створення прототипів або великих виробничих партій.

DJmolding також працює з широким спектром пластикових ін'єкційних матеріалів, включаючи міцні, термостійкі та жорсткі термопласти; гнучкі, швидкотвердіючі термопласти; і міцний, високотемпературний каучуковий пластик. Наші професійні послуги з лиття пластику під тиском дозволяють нашим автомобільним клієнтам отримувати високоякісні литі автомобільні деталі, які відповідають їхнім вимогам застосування, особливо для потужних країн автомобільної промисловості, таких як Німеччина, США та Японія.

Виробничі програми для автомобільного лиття під тиском

В автомобільному секторі лиття під тиском є одним із переважаючих методів, які використовують виробники для виготовлення пластикових деталей. Однак складно скласти список пластикових компонентів автомобіля, виготовленого методом лиття під тиском, тому ми розглянемо деякі з основних.

1. Компоненти під капотом

За останні два десятиліття чи близько того багато деталей під капотом, які виробники раніше виготовляли з металу, були переведені на пластик. Для цих застосувань використовуються міцні полімери, такі як ABS, нейлон і PET. Однак виробники зараз виготовляють такі деталі, як кришки головок циліндрів і масляні піддони, використовуючи лиття під тиском. Цей метод пропонує меншу вагу та вартість порівняно з металевими деталями.

2. Зовнішні компоненти

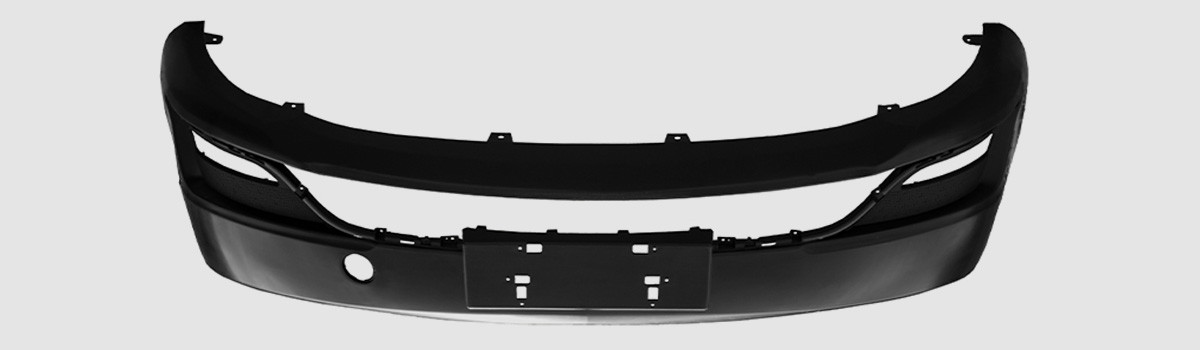

Лиття під тиском є усталеним процесом для багатьох зовнішніх автомобільних компонентів, включаючи крила, решітки, бампери, дверні панелі, рейлінги підлоги, корпуси ліхтарів тощо. Бризковики є чудовим прикладом демонстрації довговічності деталей, виготовлених під тиском. Крім того, компоненти, які захищають автомобіль від дорожнього сміття та мінімізують бризки, часто виготовляються з гуми чи інших міцних і гнучких матеріалів.

3. Компоненти інтер'єру

Виробники також виготовляють багато деталей салону автомобіля за допомогою лиття під тиском автомобільного пластику. Вони включають компоненти приладів, внутрішні поверхні, передні панелі приладової панелі, дверні ручки, бардачки, вентиляційні отвори тощо. Крім того, вони також використовують лиття під тиском для виготовлення декоративних пластикових елементів.

Альтернативи лиття під тиском для недорогих прототипів автомобілів

У багатьох випадках формовані пластики служать альтернативою металам. Раніше виробники виготовляли такі елементи, як кронштейни, кришки багажника, модулі ременів безпеки, контейнери подушок безпеки виключно з металу. Зараз лиття під тиском є кращим методом виробництва цих пластмас.

З іншого боку, виробники іноді можуть замінити формовані пластикові деталі пластиковими автомобільними деталями, надрукованими на 3D. Особливо це трапляється під час створення прототипів, де немає потреби в надзвичайній міцності чи гладкій поверхні. Багато формованих пластмас можуть використовуватися як нитки для 3D-принтера FDM або як порошки для 3D-принтера SLS для нейлону. Деякі спеціалізовані та високотемпературні 3D-принтери також можуть друкувати армовані композити для високоміцних деталей.

Для одноразових прототипів, особливо немеханічних частин, 3D-друк може запропонувати економічно ефективну альтернативу формуванню. Через відсутність витрат на інструменти ціни на виробництво не такі високі.

У деяких випадках виробники можуть навіть використовувати 3D-друк для декількох кінцевих автомобільних деталей. Вони можуть використовувати 3D-друк SLM для виготовлення компонентів для обробки рідин, таких як клапани (зазвичай не литі під тиском). Однак інший варіант — використання 3D-друку SLS для виготовлення таких деталей, як бампери, оздоблення та вітровки, які іноді формуються під тиском.

У недалекому майбутньому виробники можуть використовувати адитивне виробництво для набагато ширшого асортименту автозапчастин для ін’єкцій. Це може варіюватися від дверей і панелей кузова (SLM) до силових агрегатів і трансмісії (EBM).

DJmolding дуже добре справляється з литтям під тиском пластику для автомобільних компонентів, якщо ви хочете розпочати свій проект з виробництва автомобільних деталей, будь ласка, зв’яжіться з нами, ми матимемо гарну співпрацю.