Нові розробки в лиття пластмас під тиском

Лиття пластику під тиском як техніка виробництва існує десятиліттями. Однак нові тенденції лиття під тиском просувають цей метод вперед, приносячи нові та безпрецедентні переваги компаніям, які обирають його.

Дізнайтеся, які нові тенденції лиття під тиском на найближчі роки та яку користь ваша компанія може отримати від їх застосування.

Як розвивалося лиття пластмас під тиском?

Хоча пластик існує з 1850-х років, лише в 1870-х роках були винайдені більш гнучкі види пластику. У результаті були розроблені процеси лиття під тиском. Відтоді низка досягнень розширила можливості лиття пластмас під тиском:

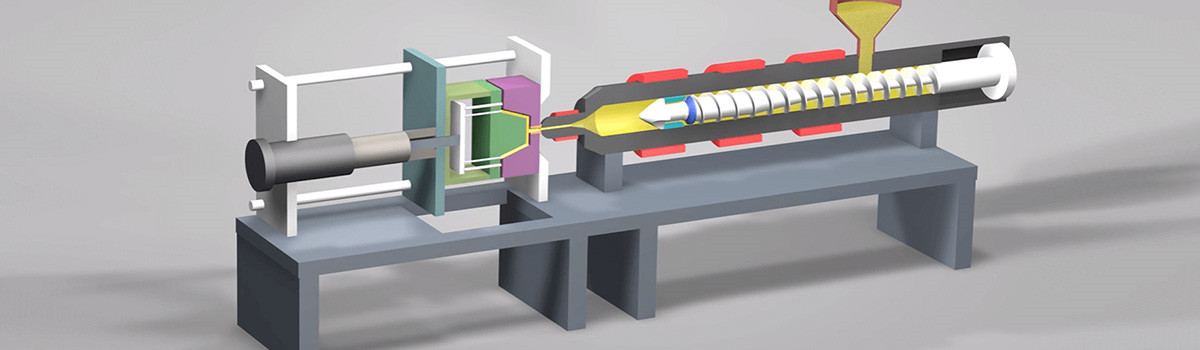

Винахід шнекових машин для лиття під тиском означав, що швидкість ін’єкції легше контролювати, тому кінцевий продукт також мав вищу якість. Цей процес також дозволив використовувати змішані матеріали, відкривши двері для використання кольорового та переробленого пластику.

Гвинтові верстати з газом також дозволили створювати складніші, гнучкіші та міцніші вироби. Цей метод також означав зниження економічних витрат, оскільки час виробництва, відходи та вага продукту були мінімізовані.

Завдяки комп’ютерному виробництву зараз існують більш складні форми, тепер дизайнери можуть генерувати складніші форми (вони можуть мати кілька секцій або бути більш детальними та точними).

Лиття під тиском з використанням газу

У цій формі лиття під тиском типове лиття під тиском розплавленого пластику сприяє впорскуванню газу під тиском у форму – для цього процесу зазвичай використовується азот. Газ створює бульбашку, яка штовхає пластик до кінців форми; таким чином, коли міхур розширюється, різні секції заповнюються. У промисловості пластмас використовується кілька форм формування, які відрізняються місцем, куди вводиться газ під час лиття полімеру.

Більш конкретно, газ можна впорскувати через сопло в машині або безпосередньо в порожнину форми під постійним тиском або об’ємом. Деякі з цих методів захищені патентами; тому для їх використання слід укладати належні ліцензійні угоди.

Інжекційне формування піни

Ця техніка забезпечує ефективний і доступний спосіб досягнення високого опору та жорсткості структурних частин. На додаток до цієї переваги, структурні пінопластові деталі мають чудову теплоізоляцію, більшу хімічну стійкість та покращені електричні та акустичні характеристики. Ці частини включають серцевину з піни між двома шарами; це ядро отримують шляхом розчинення інертного газу в смолі та дозволу йому розширюватися при впорскуванні газопластичного розчину в порожнину прес-форми. Де ми можемо знайти деталі, виготовлені методом лиття під тиском? Цей процес використовується в панелях транспортних засобів як альтернатива для зменшення ваги деталей.

Тонкостінне лиття під тиском

Головне технологічне нововведення в цьому випадку пов’язане з кінцевим результатом: секція з дуже тонкими стінками.

Основна складність цього процесу полягає в тому, щоб вирішити, якої ширини повинна бути стіна, щоб вважатися «тонкою». Як правило, коли виготовляються складові частини шириною менше половини міліметра (1/50 дюйма), вони вважаються такими, що мають тонкі стінки.

Переваги, пов'язані зі зменшенням ширини стіни, сьогодні високо цінуються та шукаються.

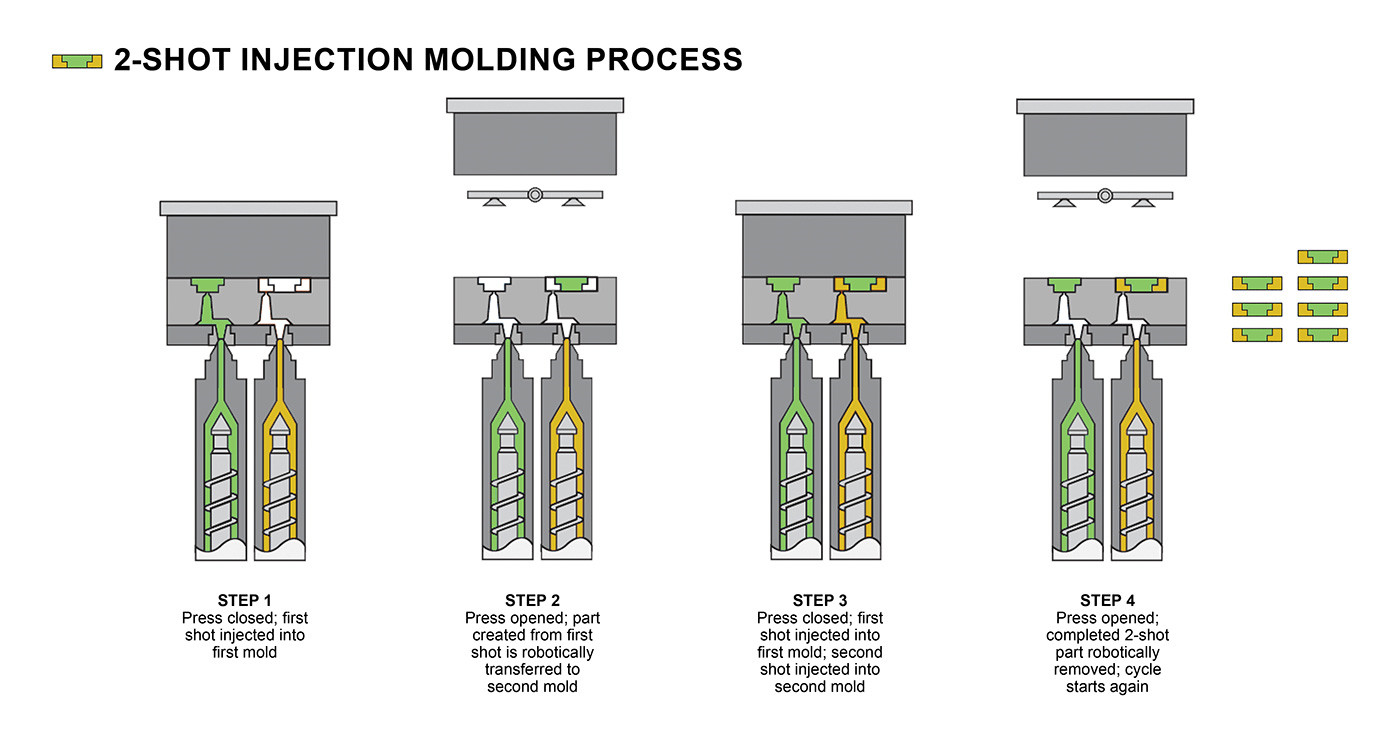

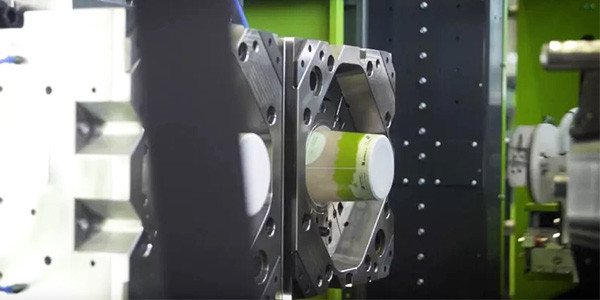

Багатокомпонентне лиття під тиском

Також відомий як ін’єкційне лиття або лиття під тиском, оскільки цей проект включає лиття твердого або м’якого полімеру поверх основного матеріалу (підкладки), який зазвичай є пластиковим або металевим компонентом.

Загалом, цю технологію можна визначити як ін’єкцію більш ніж одного компонента або матеріалу в одній формі та як частину єдиного процесу, що дозволяє поєднувати два, три або більше матеріалів з різними кольорами, текстурами та формами.

Які переваги багатоматеріального лиття під тиском?

Багатоматеріальне лиття під тиском дозволяє виготовляти складні деталі, які можуть бути сформовані з різних типів пластмас. Основна перевага цього процесу лиття під тиском пластику полягає в тому, що можна отримати деталі з високою механічною, термічною та хімічною стійкістю.

Тенденції лиття пластику під тиском на наступний рік

Екологічність лиття пластику під тиском

Індустрія лиття пластику під тиском швидко пристосовується до нових цінностей і правил сталого розвитку, особливо в той час, коли індустрія пластику все більше контролюється та регулюється. Таким чином, нові тенденції лиття під тиском вказують на:

Використання пластикових матеріалів, які на 100% переробляються, а також безпечні та екологічно нейтральні.

Пошук альтернатив для зменшення вуглецевого сліду під час виробництва. Це може включати застосування відновлюваних джерел енергії та роботу над мінімізацією втрат енергії під час виробничих процесів

У той же час компанії повинні гарантувати, що перехід до екологічно чистих моделей не вплине на якість продукції, включаючи механічні та фізичні властивості продукції.

Підвищений попит на легкі матеріали

Легкі матеріали часто призводять до менших економічних витрат (наприклад, для транспортування), а також менших витрат на енергію (наприклад, для автомобільних деталей). Легкі матеріали в медичних пристроях також можуть покращити результати пацієнтів.

Спеціальні рішення для лиття пластику під тиском

Пошук більш економічно ефективних варіантів лиття пластмас під тиском також призвів до пріоритетності індивідуальних рішень, оскільки все більше компаній розуміють, що рентабельність інвестицій зростає, коли їхні технічні частини виготовляються на замовлення відповідно до їхніх конкретних потреб.

Автоматизація лиття пластмас під тиском і нові технології

Різні варіанти програмного забезпечення для автоматизації, а також запровадження штучного інтелекту, машинного навчання та розширеної аналітики ще більше розширюють можливості лиття пластику під тиском.

Ці технології дозволяють звести до мінімуму простої та збої в роботі обладнання, розробити програми прогнозованого обслуговування та пришвидшити виробничі цикли. У той же час нове програмне забезпечення дозволяє компаніям імітувати цикли лиття під тиском під час процесу проектування, перевіряючи такі проблеми, як нерегулярні шаблони заповнення. Це означає виправлення проблем перед переходом до виробничого процесу, що економить час і гроші.