小批量注塑成型的艺术:通过精密简化生产

小批量注塑成型的艺术:通过精密简化生产

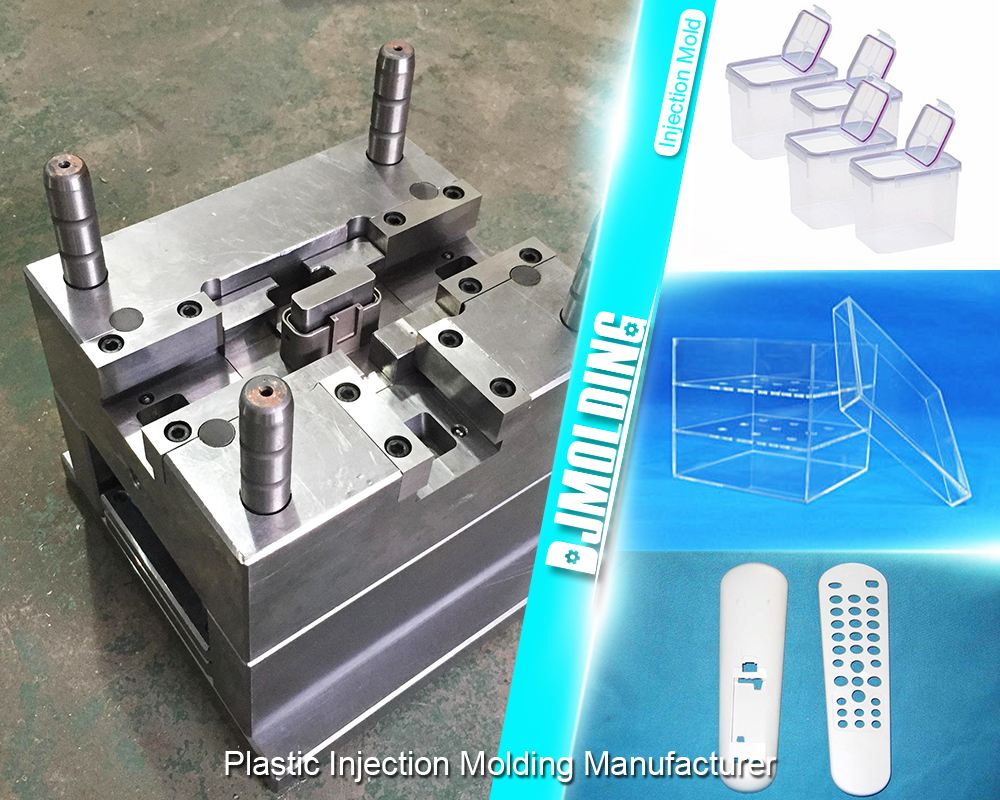

塑胶射出成型 在当今快节奏的制造业环境中,它已成为一种改变游戏规则的技术。 利用精度和效率可以大规模生产复杂的塑料部件。 本文深入探讨了塑料注射成型的复杂性,强调了其在不同行业的重要性、优势和应用。

了解小批量塑料注射成型

定义和过程概述

塑料注射成型是一种制造工艺,涉及将熔融塑料注入模具型腔以形成复杂而精确的形状。 本节介绍核心工艺步骤,从材料选择到使用关键部件,如模具、注射装置和夹紧系统。

使用的塑料类型

塑料注射成型的成功取决于利用针对特定应用量身定制的不同类型的塑料。 在这里,我们探索最常用的塑料,包括热塑性塑料和热固性聚合物。 通过了解它们的独特特性和性能,制造商可以优化成型工艺以获得卓越的效果。

注塑成型的主要优势

与其他制造方法相比,塑料注射成型具有许多优势。 本节将深入探讨其成本效益、设计灵活性、高生产效率和一致的质量控制。 现实世界的例子和成功案例进一步说明了塑料注射成型对各个行业的变革性影响。

注塑成型工艺

模具设计与准备

模具设计是关键环节 注塑成型. 我们讨论了设计模具以获得最佳功能、耐用性和高效生产的重要性。 此外,我们还涉及不同的模具材料及其特性,以确保为每个项目选择最合适的选项。

注入阶段

注射阶段包括熔化塑料材料、对其加压并将其注射到模具型腔中。 在这里,我们详细解释了这一阶段,强调了精度和控制的重要性。 制造商探索温度、压力和冷却时间以实现产品质量。

冷却凝固

冷却阶段在塑料注射成型过程中起着至关重要的作用。 我们探索冷却技术,以确保适当的塑料凝固,增强结构完整性并最大限度地减少缺陷。 专家讨论模具温度控制、随形冷却和快速冷却方法等策略。

顶出和整理

模具将凝固后的产品顶出。 本节解释了弹出过程并重点介绍了二次操作,例如修整、抛光和表面精加工。 通过解决这些收尾工作,制造商可以增强产品的美观性、功能性和适销性。

注塑成型的应用

- 消费产品: 制造商广泛使用塑料注射成型来生产消费品。 制造商使用这种技术来制造厨具、家用电器、玩具和电子产品。 塑料注射成型的多功能性允许创造复杂的设计、鲜艳的色彩和耐用的产品,从而改善我们的日常生活。

- 汽车行业: 汽车行业严重依赖塑料注射成型来生产各种部件。 从内饰和仪表板到保险杠和格栅等外部部件,塑料注射成型提供了设计灵活性、重量减轻和成本效益。 它使汽车行业能够实现美学吸引力、功能集成和提高燃油效率。

- 医疗保健: 注塑成型在医疗保健领域至关重要。 制造商使用它来制造具有严格质量标准和法规遵从性的医疗设备、设备和消耗品。 制造商使用生物相容性材料生产注射器、IV 连接器、手术器械和植入物等物品,以确保患者安全和精确的功能。

- 包装行业: 塑料注射成型在包装行业中发挥着重要作用。 它可以生产用于食品和饮料、个人护理和药品等各个领域的塑料容器、瓶子、瓶盖和瓶盖。 创建定制形状、尺寸和特征的能力使塑料注射成型成为包装解决方案的首选。

- 电子和电气元件: 塑料注射成型显着有利于电子行业。 它有助于生产电子设备和电气系统所需的外壳、连接器、开关和其他复杂零件。 注塑成型可确保电子产品的精度、尺寸稳定性和对环境因素的保护。

- 航空航天和国防: 塑料注射成型在航空航天和国防领域得到应用。 制造商使用塑料注射成型来生产满足严格性能和安全要求的轻质、高强度部件。 示例包括内部配件、仪表板、支架和航空管道系统。

- 建筑和建筑材料: 塑料注射成型通过生产管道、配件、绝缘材料和屋顶组件等材料为建筑业做出贡献。 注塑成型产品的耐用性、耐腐蚀性和成本效益使其成为建筑应用的理想选择。

- 运动和休闲: 注塑成型生产运动器材、娱乐产品和户外装备。 制造商的头盔、防护装备、球部件和设备手柄等物品均使用此工艺。 塑胶射出成型 允许创建重量轻、抗冲击的产品,以提高性能和安全性。

进步与未来趋势

技术创新

- 自动化: 自动化彻底改变了塑料注射成型,简化了生产流程并提高了效率。 自动化系统可以处理材料处理、模具更换和质量控制,减少人为错误并提高生产率。

- 3D印刷: 将 3D 打印技术与塑料注塑成型相结合,为快速原型制作和定制开辟了新的可能性。 3D 打印模具和嵌件可与传统模具一起使用,从而实现更快的迭代和具有成本效益的小批量生产。

- 人工智能(AI): 人工智能在塑料注射成型中扮演着越来越重要的角色。 人工智能软件可以实时分析过程数据,优化温度、压力和冷却时间等参数,以提高零件质量。 预测性 AI 支持的维护系统还可以帮助防止意外停机并降低维护成本。

- 多材料成型: 在单个注塑成型过程中使用多种材料的能力正在获得牵引力。 制造商可以使用塑料注射成型来制造具有不同材料特性的复杂零件,例如结合刚性和柔性塑料。 这种制造技术允许对成型过程进行精确控制,从而使实现广泛的零件设计和几何形状成为可能。 多材料成型扩展了设计可能性并增强了产品功能。

- 微注射成型: 小型化是各行各业的增长趋势,微注塑成型迎合了这一需求。 该技术可生产高精度微小、复杂的零件,为电子、医疗设备和微流体等领域开辟了机会。

- 可持续材料: 随着可持续性成为重中之重,该行业正在探索塑料注射成型的替代材料。 来自可再生资源的可生物降解和生物基塑料越来越受欢迎。 此外,使用回收塑料可以减少浪费并支持循环经济。

- 智能制造: 将物联网 (IoT) 技术集成到塑料注塑成型中,可以对生产过程进行智能监控。 传感器和连接性可实现实时数据收集、分析和远程监控。 在注塑成型中使用自动化技术可增强质量控制、减少停机时间并提高整体运营效率。 这些过程可以包括自动材料处理、机器人零件移除和在线检查系统。

- 虚拟和增强现实: 在注塑成型中,设计师和工程师使用虚拟现实和增强现实技术来验证设计和优化流程。 制造商可以通过创建虚拟原型和模拟成型过程来识别潜在问题、优化设计并缩短上市时间。

塑料注射成型的这些进步和未来趋势正在塑造行业格局,使生产更快、更高效、更环保。 通过采用自动化、利用 3D 打印和人工智能、探索新材料以及采用智能制造实践,制造商可以保持竞争力并满足不断变化的市场需求。 对创新的不断追求确保了塑料注射成型始终处于现代制造业的前沿。

结论

塑料注射成型是现代制造的基石,可以高效生产复杂的塑料部件。 塑料注射成型通过革新核心工艺步骤,提供各种优势,并在多个行业中找到应用,从而改变了产品。 制造商可以通过利用精度、设计灵活性和成本效益来满足消费者不断增长的需求。 随着技术进步和可持续发展努力的不断塑造,塑料注射成型行业正准备迎接充满创新和环境责任的未来。 我们邀请读者进一步探索和发现注塑成型提供的无限可能性。

更多关于 小批量塑料注射成型,您可以访问 Djmolding https://www.djmolding.com/injection-mould-manufacturing/ 获取更多信息。