Gehaltebeheerstelsel

Gehaltebeheer is nie bloot 'n gestelde term in plastiese spuitgietwerk nie. Dit is 'n integrale deel van die vervaardigingsproses, en daar word in groot detail aandag aan gegee.

Om te verseker dat die plastiese inspeksie gietproses behoorlik uitgevoer word om 'n hoëgraadse produk te skep, word sekere belangrike parameters in ag geneem. Jy kan hieronder meer uitvind.

Kwaliteitbeheerparameters in plastiese spuitgietwerk

Prosesparameters is belangrike aspekte wat gestel en gevolg word om die vervaardiging van 'n hoë kwaliteit produk te verseker. Die basiese lys van die parameters sluit in:

*Toleransievlak

* Materiaalverhittingsones

* Holte druk

* Inspuittyd, spoed en tempo

* Algehele produksietyd

* Produk afkoeltyd

Ten spyte van die gekose parameters, is daar altyd 'n moontlikheid dat defekte dele geskep word. Om die vermindering van afgekeurde dele te verseker, word die gekose parameters ondersteun deur ander gehaltebeheerprosesse wat hieronder genoem word.

*Totale kwaliteitbestuur (TQM)

*Rekenaargesteunde gehalte (CAQ)

*Gevorderde gehaltebeplanning (AQP)

*Statistiese Prosesbeheer (SPC)

* Deurlopende prosesbeheer (CPC)

*Totaal geïntegreerde outomatisering (TIA)

Maak nie saak wat die vervaardigingsproses is nie, daar is altyd 'n kwaliteitskontrole in plek om seker te maak dat minderwaardige produkte nie in algemene sirkulasie vrygestel word nie, en ook nie minderwaardige produkte word teruggestuur na die koper nie. Wanneer dit by spuitgiet kom, is daar verskeie verskillende toetse en kontrolepunte regdeur die vervaardigingsproses geposisioneer om seker te maak dat die eindproduk aan die hoogste vlak van standaarde voldoen.

Visuele inspeksie vir sinkmerke

Plastiek spuitgietwerk het nogal duidelike vertoonprobleme wat deur 'n visuele inspeksie verwyder kan word. Verskillende probleme kan regdeur die vervaardigingsproses voorkom, gebaseer op die hitte, die materiaal wat gebruik word, die settyd en verskeie ander veranderlikes. Sinkmerke is die algemeenste. Dit is in wese 'n kuiltjie in die buitenste vel van die plastiek wat voorkom terwyl die plastiek nog sag en gesmelt is. Wanneer dit afkoel, kompak die materiaal en veroorsaak die kuiltjie.

Gas- en brandmerke

Gasmerke of brandwonde kan voorkom wanneer die plastiek te lank in die gietholte gelaat word en verskroei word. Dit kan ook voorkom as die warm saamgeperste lug binne-in die vorm nie uit die vorm kan ontsnap nie, wat veroorsaak dat dit binne-in die vorm opbou en die plastiek skroei.

Flitsende vloeibare plastiek

'n Flits vind plaas wanneer twee verskillende dele van 'n vorm saamgesmelt word. As twee stukke gesmelte plastiek te vinnig bymekaar kom, kan die stukke saamsmelt en nie losraak nie. Dikwels in die spuitgiet vervaardigingsproses word twee produkte saam geplaas soos elkeen afkoel, wat 'n tydelike band skep wat maklik losgemaak en gebreek kan word. Dit is ontwerp vir baie verskillende verpakkingsredes. As die items egter saam geplaas word en die vloeibare plastiek is steeds besig om te stol, raak die twee saamgesmelt en vereis losmaking 'n mes of dit kan glad nie gebeur nie.

Kort skote en breilyne

Kort skote vind plaas wanneer nie genoeg plastiek in die vorm gebruik word nie. Dit veroorsaak dat sagte hoeke, skyfies of areas van die vorm eenvoudig nie verskyn nie. Gebreide lyne wys waar twee verskillende areas van die plastiekvorm aanvanklik bymekaar gekom het.

Met 'n vorm moet die materiaal 'n verenigde voorkoms van een stuk na die volgende handhaaf. Probleme kan egter soms voorkom en daarom moet elke item geïnspekteer word voordat dit uitgaan vir verskeping. Dit is die mees algemene kwessies wat deur die visuele inspeksie kwaliteitbeheerpraktyk geïdentifiseer word.

Kwaliteitbeheerparameters in plastiekvormpers

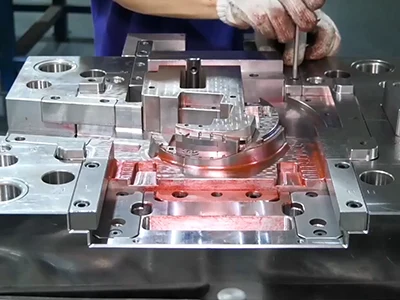

By DJmolding is gehalteversekering, beheer en moniteringprosedures as filosofie in elke aspek van ons werk ingebou, wat die elke stappe van ons plastiekvormmaakproses (vormpers) insluit;

*Om inkomende kwaliteit te beheer: alle gereedskapstaalmateriaal en uitkontraktering van pasgemaakte komponente moet nagegaan word om te verseker dat almal streng aan die vereistes vir die pasgemaakte plastiekvormgereedskap moet voldoen;

*Om die kwaliteit van die proses te beheer: die bewerkings- en monteerproses is alles onder streng beheer, QC-span is opgebou om toesig te hou oor die gereedskaptoleransie en verwerkte oppervlak om aan die vereistes te voldoen;

*Om die finale kwaliteit te beheer: sodra die plastiekvormgereedskap voltooi is, is 'n deeglike kontrole vir die hoofgrootte van die proefplastiekmonster verwerk om te verseker dat geen proses gemis is nie en die kwaliteit van plastiekvorm in orde is.

Ons handhaaf prosedures om statistiese tegnieke aan te neem om die prosesse na te gaan en te beheer om te verseker dat ons konsekwent hoë kwaliteit plastiekvormgereedskap vervaardig, met APQP, FMEA, PPAP, gestandaardiseerde gehaltebeheerdokumente. Ons verhoog ook kapasiteit om kliënte te ondersteun wat dokumentasievoorbereiding en kwaliteitbeheer verlang.

Elke week het ons QC-span 'n vergadering om elke kwessie te bespreek, en soek die metodes oor opsporing en voorkomingsoplossings. defekte inspuitmonsteronderdele word onder die aandag van alle personeel gebring by ons kwaliteit vergaderings, waar elke persoon se mening en voorstel goed oorweeg en waardeer word. En elke maand word betydse prestasie gedemonstreer en op die bulletinbord gewys vir personeel om te sien en te leer.

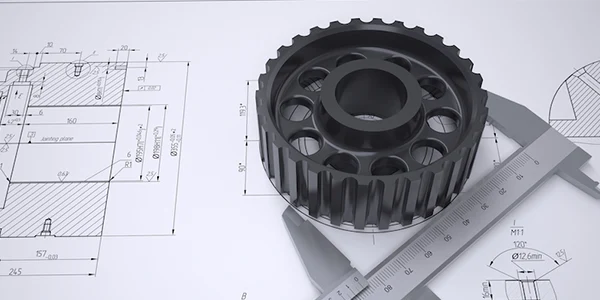

DJmolding gebruik die mees gesofistikeerde kontroleer- en meettegnologieë wat beskikbaar is. Hoë presisie mikroskope, CMM, lapra-skope en tradisionele meettoerusting word deur ons hoogs opgeleide kwaliteit Q/C personeel ingenieurs bedryf.

By DJmolding dink ons ons kwaliteitsertifisering soos ISO 9001:2008, ons verbintenis om die beste moontlike onderdele teen die mees mededingende pryse te verskaf. Ons verbintenis strek egter verder as sertifisering. Ons het 'n personeel van kwaliteit professionele persone wie se enigste fokus is om seker te maak dat ons plastiekonderdele vervaardig wat so perfek as moontlik is.

Van ons administratiewe personeel, wat elke navraag met professionaliteit hanteer tot ons ingenieurs wat voortdurend op soek is na maniere om onderdeelontwerp en produksie te verbeter, ons hele maatskappy het 'n ware begrip van wat dit verg om as een van die beste plastiekspuitgietvormers in China beskou te word. . Dit is 'n reputasie waarop ons trots is en ons is geïnspireer om elke dag te verbeter.