خدمات ماشینکاری CNC

ماشینکاری CNC چیست؟

CNC مخفف کنترل عددی کامپیوتری است که یک فناوری برای کنترل خودکار ابزارهای ماشینکاری با استفاده از یک میکرو کامپیوتر متصل به ابزار است. ماشینهای CNC طبق دستورالعملهای برنامهریزیشده مانند حرکت ماشینها، نرخ تغذیه مواد، سرعت و غیره عمل میکنند. نیازی به کنترل دستی دستگاه توسط اپراتورها نیست، بنابراین CNC تا حد زیادی به بهبود کارایی و دقت کمک می کند.

قابلیت ماشینکاری CNC DJmolding

ماشینکاری CNC بر حسب تقاضا برای نمونه سازی و تولید قطعات سریع، کارگاه های ماشین آلات CNC DJmolding با تجربه و کاملاً بررسی شده.

ما تقریباً از هر نوع آسیاب و مرکز تراشکاری CNC استفاده میکنیم و به خود میبالیم که میتوانیم هر آنچه را که نیاز دارید، از کارگاههای ساده و «ماشینکاریشده» گرفته تا هندسههای پیچیده و ارگانیک با تلورانسهای محدود، ماشینکاری کنیم. در صورت درخواست، ما همچنین می توانیم قطعات را با EDM و آسیاب تولید کنیم. پاکت های ساخت، حداقل اندازه ویژگی ها و دستورالعمل های طراحی برای فرزکاری و تراشکاری متفاوت است.

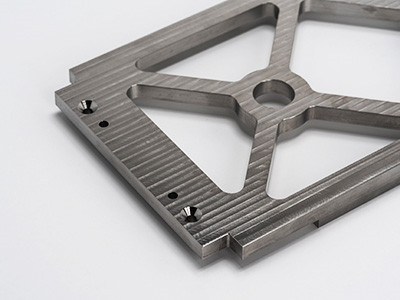

خدمات فرز CNC

با توجه به فایل های CAD مشتری، قیمت فرز CNC فوری در 24 ساعت دریافت کنید.

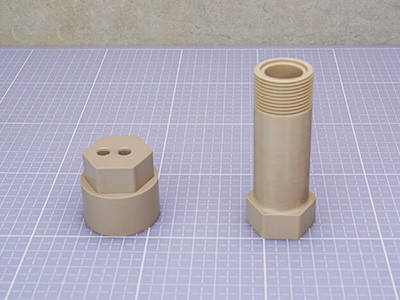

خدمات تراشکاری CNC

با توجه به فایلهای CAD مشتری، در عرض 24 ساعت یک قیمت فوری CNC دریافت کنید.

قابلیت خدمات فرز CNC DJmolding

از نمونه سازی تا تولید کامل. مراکز فرز 3 محور، 3+2 محور و 5 محوره کامل به شما این امکان را می دهد که قطعات بسیار دقیق و با کیفیتی را تولید کنید تا حتی سخت ترین نیازهای شما را برآورده کنید.

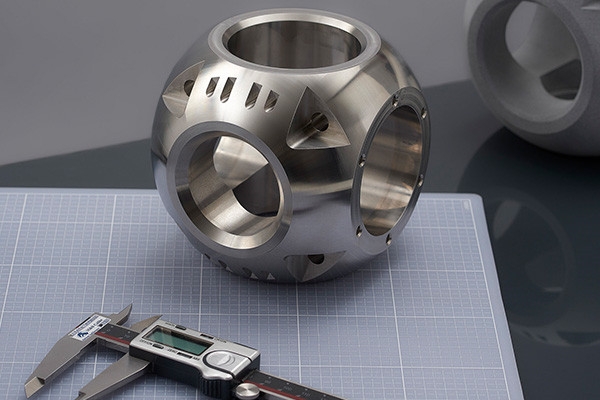

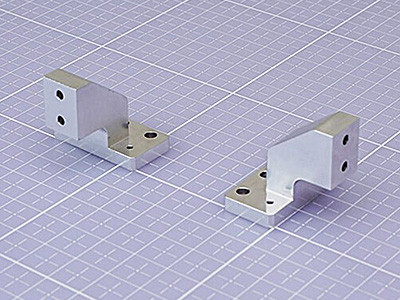

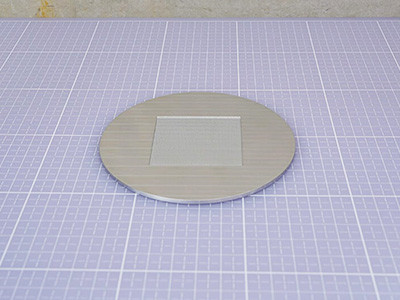

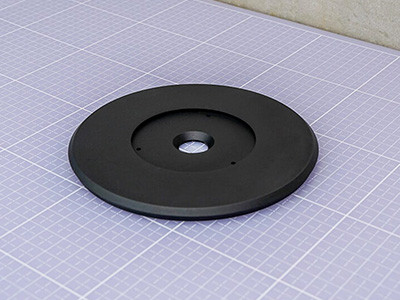

گالری قطعات ماشینکاری CNC

ما نمونه های اولیه سریع و سفارشات تولید کم حجم را برای مشتریان در صنایع مختلف ماشین می کنیم: هوافضا، خودروسازی، دفاع، الکترونیک، راه اندازی سخت افزار، اتوماسیون صنعتی، ماشین آلات، تولید، دستگاه های پزشکی، نفت و گاز و رباتیک.

آلومینیوم 7075-T6

آلومینیوم 6061-T6

آلومینیوم 6082

آلومینیوم 6063

زیرچشمی نگاه کردن

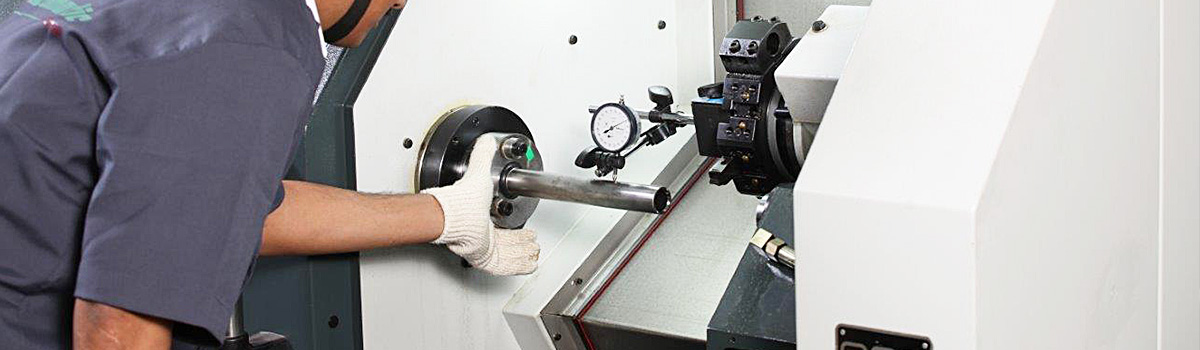

ماشینکاران ماهر با برنامهریزی مسیرهای ابزار بر اساس هندسه قطعات ماشینکاری نهایی، یک دستگاه CNC را کار میکنند. اطلاعات هندسه قطعه توسط یک مدل CAD (طراحی به کمک کامپیوتر) ارائه شده است. ماشینهای CNC میتوانند تقریباً هر آلیاژ فلزی و پلاستیک سفت و سخت را با دقت و تکرارپذیری بالا برش دهند و قطعات ماشینکاری سفارشی را برای تقریباً هر صنعت از جمله هوافضا، پزشکی، رباتیک، الکترونیک و صنعتی مناسب کنند. DJmolding خدمات CNC را ارائه می دهد و قیمت های سفارشی CNC را برای بیش از 40 ماده مختلف از آلومینیوم و استال تا تیتانیوم پیشرفته و پلاستیک های مهندسی شده مانند PEEK و تفلون ارائه می دهد.

پوشش های سطحی موجود برای ماشینکاری CNC

پرداخت های سطحی پس از ماشین کاری اعمال می شوند و می توانند ظاهر، زبری سطح، سختی و مقاومت شیمیایی قطعات تولید شده را تغییر دهند.

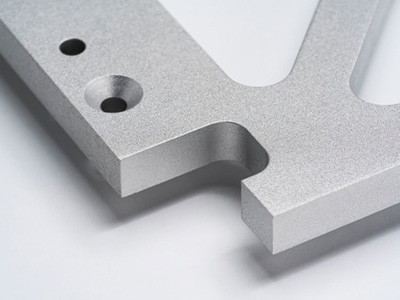

به صورت ماشینکاری شده (Ra 3.2μm / Ra 126μin)

این پایان استاندارد ما است. قطعات ماشین کاری شده و سوراخ می شوند، لبه های تیز پخ می شوند.

ماشینکاری صاف (Ra 1.6μm / Ra 63μin)

ماشینکاری صاف مانند یک روکش «به عنوان ماشین کاری» است اما با علائم ماشینی کمی کمتر مشهود است. قطعات با تغذیه پایین تر ماشین کاری می شوند، هیچ پولیش دستی اعمال نمی شود.

مهره بلست شده

قطعات با مهرههای شیشهای منفجر میشوند که منجر به بافت دانهای میشود.

براش + الکتروپیل شده (Ra 0.8μm / Ra 32μin)

قطعات برس خورده و برقی می شوند. ایده آل برای کاهش ریز زبری قطعه.

اکسید سیاه

قابل استفاده بر روی فولادها، اکسید سیاه یک پوشش تبدیلی است که برای بهبود مقاومت در برابر خوردگی و به حداقل رساندن انعکاس نور استفاده می شود.

براش + آنودایز نوع II (براق)

قطعات برس خورده و سپس نوع II آنودایز می شوند. ایده آل برای افزایش مقاومت در برابر خوردگی قطعه. به طور معمول منجر به یک رنگ براق می شود.

ماشینهای CNC (کنترل عددی کامپیوتری) ستون فقرات تولید مدرن هستند. آنها با ارائه دقت، سرعت و انعطاف پذیری برای تولید قطعات و اجزای پیچیده، فرآیند تولید را متحول کرده اند. با این حال، برای اطمینان از اینکه ماشینهای CNC در سطح بهینه خود کار میکنند، نیاز به نگهداری، تعمیرات و سرویسهای منظم دارند. ارائه دهندگان خدمات دستگاه های CNC طیف وسیعی از خدمات را ارائه می دهند تا اطمینان حاصل شود که این دستگاه ها به طور کارآمد و مؤثر کار می کنند. در این پست وبلاگ، جنبه های مختلف خدمات دستگاه CNC و مزایای آن برای مشاغل تولیدی را مورد بحث قرار خواهیم داد.

سرویس ماشین CNC چیست؟

CNC مخفف Computer Numerical Control است که به ماشینی اشاره دارد که توسط یک برنامه کامپیوتری کنترل می شود. دستگاه های CNC برای کارهای مختلفی از جمله برش، سوراخ کاری، فرز و تراشکاری استفاده می شود.

خدمات دستگاه های CNC شامل استفاده از این ماشین ها برای انجام وظایف بسیار دقیق و با دقت قابل تکرار است. این خدمات اغلب در تولید مورد استفاده قرار می گیرند و به قطعات دقیق و ثابت نیاز دارند.

برای استفاده از یک ماشین CNC، ابتدا یک برنامه با استفاده از نرم افزار طراحی به کمک کامپیوتر (CAD) ایجاد می شود. سپس برنامه بر روی دستگاه آپلود می شود که با استفاده از دستورالعمل ها، عملیات مورد نظر را روی یک قطعه ماده انجام می دهد.

دستگاه های CNC را می توان با مواد مختلفی از جمله فلز، پلاستیک، چوب و کامپوزیت استفاده کرد. آنها مزایای زیادی از جمله زمان تولید سریع تر، دقت بالاتر و توانایی ایجاد اشکال و ویژگی های پیچیده را ارائه می دهند.

چرا خدمات دستگاه CNC مهم است؟

ماشینهای CNC (کنترل عددی کامپیوتری) در صنایع تولیدی، بهویژه در خودروسازی، هوافضا و تولید تجهیزات پزشکی ضروری شدهاند. این ماشین ها خودکار هستند، بنابراین می توانند برای مدت طولانی بدون دخالت انسان کار کنند. ماشینهای CNC میتوانند قطعات پیچیدهای را با دقت و صحت بالا تولید کنند که آنها را در ساخت بسیار مهم میسازد.

خدمات دستگاه CNC به چند دلیل ضروری است. اول از همه، تضمین می کند که ماشین ها در سطح بهینه خود کار می کنند. ماشینهای CNC دارای قطعات متحرک زیادی هستند که برای جلوگیری از سایش و پارگی نیاز به تعمیر و نگهداری منظم دارند که میتواند منجر به خرابی دستگاه و توقف تولید شود. تعمیر و نگهداری روتین و سرویس به شناسایی و رفع مشکلات احتمالی قبل از تبدیل شدن به مشکلات مهم کمک می کند.

در مرحله دوم، خدمات دستگاه CNC به بهبود طول عمر دستگاه کمک می کند. سرویس دهی منظم تضمین می کند که دستگاه ها مطابق با پارامترهای طراحی شده خود عمل می کنند و خطر سایش و پارگی زودرس را کاهش می دهد. این باعث افزایش طول عمر دستگاه می شود و باعث صرفه جویی در هزینه های سازنده در هزینه های تعویض و تعمیر می شود.

ثالثاً، خدمات دستگاه CNC به حفظ کیفیت ثابت در تولید کمک می کند. دستگاههای CNC طوری برنامهریزی شدهاند که قطعات را با دقت و دقت بالا تولید کنند که در تولید تجهیزات هوافضا و پزشکی ضروری است. سرویسدهی منظم تضمین میکند که ماشینها به درستی کار میکنند و قطعاتی را ایجاد میکنند که مشخصات مورد نیاز را برآورده میکنند و کیفیت خروجی ثابت را حفظ میکنند.

چهارم، خدمات دستگاه CNC به بهبود ایمنی در محل کار کمک می کند. ماشینهای CNC ابزار قدرتمندی هستند که برای جلوگیری از حوادث نیاز به رسیدگی دقیق دارند. خدمات منظم به شناسایی خطرات ایمنی بالقوه کمک می کند، که می توان قبل از آسیب رساندن به اپراتورها یا آسیب رساندن به ماشین آلات، آنها را برطرف کرد.

انواع دستگاه های CNC

ماشین آلات CNC (کنترل عددی کامپیوتری) به طور گسترده در صنایع مختلف برای ساخت دقیق استفاده می شود. این ماشین ها از سیستم های کنترل کامپیوتری برای خودکارسازی و اجرای عملیات ماشینکاری پیچیده با دقت و کارایی بالا استفاده می کنند. انواع مختلفی از دستگاه های CNC موجود است که هر کدام برای کاربردهای خاصی طراحی شده اند. در اینجا برخی از رایج ترین انواع آن آورده شده است:

دستگاه فرز CNC

- مراکز ماشینکاری عمودی (VMC):این ماشین ها دارای دوک عمودی هستند و برای برش و شکل دادن به مواد جامد مناسب هستند.

- مراکز ماشینکاری افقی (HMC):HMC ها دارای یک دوک جهت افقی هستند و برای ماشینکاری قطعات بزرگ و سنگین ایده آل هستند.

- ماشین های 5 محور:این ماشینها حرکت همزمان در پنج محور را ارائه میدهند و عملیات ماشینکاری پیچیده و پیچیده را ممکن میسازند.

ماشین های تراش CNC

مراکز تراش:این ماشین ها برای عملیات تراشکاری دقیق استفاده می شود، جایی که قطعه کار می چرخد در حالی که ابزارهای برش به مواد شکل می دهند.

- ماشین تراش نوع سوئیسی:ماشین های تراش سوئیسی برای قطعات کار با دقت بالا و قطر کوچک طراحی شده اند. آنها دارای یک سر کشویی و بوش راهنمای برای دقت بیشتر هستند.

برش پلاسما CNC

- دستگاه های برش پلاسما از یک جت گاز یونیزه شده با سرعت بالا برای برش مواد رسانای الکتریکی مانند فولاد، آلومینیوم و مس استفاده می کنند. آنها معمولاً در ساخت فلز و کاربردهای صنعتی استفاده می شوند.

دستگاه های برش لیزری CNC

- دستگاه های برش لیزر از یک پرتو لیزر متمرکز برای ذوب، سوزاندن یا تبخیر مواد استفاده می کنند که منجر به برش های دقیق و تمیز می شود. آنها همه کاره هستند و می توانند از مواد مختلفی مانند فلز، چوب، اکریلیک و پلاستیک استفاده کنند.

ماشین آلات روتر CNC

- روترهای CNC در درجه اول برای برش، شکل دادن و حکاکی موادی مانند چوب، پلاستیک و فوم استفاده می شوند. آنها به طور گسترده در نجاری، تولید علائم و نمونه سازی استفاده می شوند.

ماشین آلات CNC EDM

- ماشینهای ماشینکاری تخلیه الکتریکی (EDM) از تخلیههای الکتریکی برای حذف مواد از قطعه کار استفاده میکنند. آنها معمولا برای اشکال پیچیده و مواد سخت شده مانند فولاد سخت شده و تیتانیوم استفاده می شوند.

ماشین آلات سنگ زنی CNC

- ماشین های سنگ زنی برای دستیابی به پرداخت سطحی با دقت بالا و ابعاد دقیق استفاده می شود. آنها از چرخ های ساینده برای حذف مواد از قطعه کار استفاده می کنند.

ترمز فشاری CNC

- پرس ترمز برای خم کردن و شکل دادن به ورق فلز استفاده می شود. پرس ترمزهای کنترل شده با CNC کنترل دقیقی بر فرآیند خم شدن ارائه می دهند و نتایج دقیق و قابل تکراری را به همراه دارند.

مشکلات رایج دستگاه CNC

در حالی که ماشین های CNC بسیار کارآمد و قابل اعتماد هستند، هنوز هم می توانند مشکلات خاصی را تجربه کنند که می تواند بر عملکرد و بهره وری آنها تأثیر بگذارد. درک و رسیدگی به این مشکلات رایج برای اطمینان از عملکرد روان ضروری است. در اینجا برخی از مشکلات معمول دستگاه CNC آورده شده است:

خطاهای برنامه نویسی

- دستورالعمل های برنامه ریزی نادرست یا ناقص می تواند منجر به خطا در عملیات ماشینکاری شود.

- مسیرهای نامناسب ابزار یا انتخاب نادرست ابزار می تواند منجر به پوشش ضعیف سطح، عدم دقت ابعاد یا شکستگی ابزار شود.

مسائل مکانیکی

قطعات فرسوده یا آسیب دیده مانند بلبرینگ ها، تسمه ها یا پیچ های توپی می توانند باعث بازی بیش از حد شوند که منجر به برش های نادرست و کاهش دقت شود.

- روغن کاری ضعیف یا نگهداری ناکافی می تواند منجر به افزایش اصطکاک، گرمای بیش از حد و سایش زودرس قطعات ماشین شود.

مسائل برق و الکترونیک

نوسانات برق یا تداخل الکتریکی می تواند باعث رفتار نامنظم ماشین شود، مانند توقف ناگهانی، تنظیم مجدد، یا موقعیت نادرست.

- سنسورهای معیوب یا کلیدهای محدود ممکن است منجر به حرکات نادرست دستگاه یا خوانش خطاهای نادرست شود.

مشکلات ابزار

- ابزارهای برش کسل کننده یا نادرست نصب شده می توانند باعث پوشش ضعیف سطح، زنگ زدن یا سایش بیش از حد ابزار شوند.

- انحراف نادرست ابزار یا اندازه گیری طول ابزار می تواند منجر به عدم دقت در ابعاد شود.

مسائل خنک کننده و حذف تراشه

- جریان ناکافی مایع خنک کننده یا تخلیه نامناسب تراشه می تواند منجر به تجمع گرما، گرم شدن بیش از حد ابزار و کاهش عمر ابزار شود.

- برداشتن تراشه ناکافی می تواند باعث گرفتگی تراشه شود که بر روی سطح اثر می گذارد و می تواند به قطعه کار یا ماشین آسیب برساند.

خطاهای سیستم نرم افزار و کنترل

- اشکالات نرم افزاری یا مشکلات سازگاری می تواند عملکرد دستگاه را مختل کند و منجر به خطاها یا خرابی های غیرمنتظره شود.

- کالیبراسیون نادرست یا تنظیمات نادرست پارامتر در سیستم کنترل می تواند منجر به خطاهای موقعیت یابی یا نرخ تغذیه نادرست شود.

فاکتورهای محیطی

- تغییرات دما، رطوبت یا گرد و غبار می تواند بر عملکرد و دقت دستگاه های CNC تأثیر بگذارد.

- نصب یا موقعیت نادرست دستگاه در رابطه با عوامل محیطی می تواند بر پایداری و قابلیت اطمینان آن تأثیر بگذارد.

تعمیر و نگهداری پیشگیرانه برای ماشین های CNC

اجرای یک برنامه تعمیر و نگهداری پیشگیرانه برای به حداکثر رساندن عملکرد، قابلیت اطمینان و طول عمر ماشین های CNC (کنترل عددی کامپیوتری) ضروری است. تعمیر و نگهداری منظم به شناسایی مشکلات احتمالی قبل از تبدیل شدن به مشکلات اساسی کمک می کند، زمان خرابی را کاهش می دهد و عملکرد بهینه دستگاه را تضمین می کند. در اینجا چند زمینه کلیدی وجود دارد که هنگام انجام تعمیرات پیشگیرانه برای ماشین های CNC باید روی آنها تمرکز کرد:

روغنکاری

- به طور منظم اجزای ماشین مانند بلبرینگ ها، بال اسکروها، لغزنده ها و چرخ دنده ها را طبق دستورالعمل های سازنده روغن کاری کنید.

- از روان کننده های مناسب استفاده کنید و از فواصل روانکاری مناسب اطمینان حاصل کنید تا اصطکاک را به حداقل برسانید، سایش را کاهش دهید و عملکرد صاف را حفظ کنید.

تمیز کاری

- دستگاه و محیط اطراف آن را از تراشه ها، باقی مانده های مایع خنک کننده و زباله ها تمیز نگه دارید.

- فیلترها، مخازن مایع خنککننده و سینیهای تراشه را به طور مرتب تمیز کنید تا عملکرد خنککننده بهینه حفظ شود و از گرفتگی جلوگیری شود.

بازرسی و کالیبراسیون

بازرسیهای معمولی از اجزای حیاتی مانند دوکها، نگهدارندههای ابزار و وسایل را برای شناسایی علائم سایش یا آسیب انجام دهید.

- برای اطمینان از ماشینکاری دقیق، دقت محورهای ماشین، جابجایی ابزار و سیستم های موقعیت یابی را کالیبره و بررسی کنید.

قطعات برقی و الکترونیکی

- اتصالات برق، کابل ها و سیم کشی ها را برای هر گونه نشانه ای از آسیب یا شل شدن اتصالات بازرسی کنید.

- برای اطمینان از عملکرد مناسب، سنسورها، سوئیچهای محدود و قفلهای ایمنی را بررسی و آزمایش کنید.

سیستم های خنک کننده

- برای جلوگیری از آلودگی و اطمینان از خنک سازی مناسب، سیستم های خنک کننده را به طور مرتب نگهداری و تمیز کنید.

- سطوح خنک کننده، تعادل pH و غلظت را کنترل کنید و در صورت لزوم مایع خنک کننده را دوباره پر یا جایگزین کنید.

نرم افزار و سیستم کنترل

- نرم افزار و سیستم کنترل دستگاه CNC را با آخرین نسخه ها و وصله ها به طور منظم به روز رسانی و نگهداری کنید.

- برای اطمینان از ماشینکاری دقیق، پارامترهای سیستم کنترل، مانند نرخ تغذیه و شتاب را بررسی و کالیبره کنید.

ابزار و اسپیندل

- نگهدارندههای ابزار، کلتها و مخروطیهای دوک را بهطور مرتب بررسی و تمیز کنید تا از بستن مناسب ابزار اطمینان حاصل کنید و خروجی آن را به حداقل برسانید.

- ابزارهای برش فرسوده یا آسیب دیده را بررسی و جایگزین کنید تا عملکرد بهینه برش و پرداخت سطح حفظ شود.

آموزش اپراتور و مستندات

- ارائه آموزش های جامع به اپراتورهای ماشین در مورد عملکرد صحیح، روش های نگهداری و پروتکل های ایمنی.

- سوابق دقیق فعالیت های تعمیر و نگهداری، بازرسی ها و تعمیرات را برای مرجع و تجزیه و تحلیل نگهداری کنید.

بازرسی معمولی ماشین های CNC

بازرسی و نگهداری منظم ماشینهای CNC (کنترل عددی کامپیوتری) برای اطمینان از عملکرد بهینه و طول عمر آنها بسیار مهم است. با انجام بازرسیهای معمول، میتوان مسائل احتمالی را زود شناسایی کرد و اقدامات پیشگیرانه را برای جلوگیری از خرابیهای پرهزینه و تاخیر در تولید انجام داد. در اینجا چند نکته کلیدی وجود دارد که باید در بازرسی معمولی ماشین های CNC در نظر گرفته شود:

بازرسی بصری

- با بازرسی بصری دستگاه از نظر هرگونه نشانه ای از سایش، آسیب یا لق شدن قطعات شروع کنید.

- نشتی مانند روغن یا مایع خنک کننده را بررسی کنید که ممکن است نشان دهنده مشکل در سیستم های مایع دستگاه باشد.

- در حین کار دستگاه به دنبال هرگونه صدا یا لرزش غیرعادی باشید.

روغنکاری

- بررسی کنید که تمام نقاط روغن کاری به اندازه کافی روغن کاری شده اند تا از حرکت نرم اجزای دستگاه اطمینان حاصل شود.

- سطح روان کننده را بررسی کنید و در صورت لزوم آنها را پر کنید.

- از روغن کاری مناسب بال اسکروها، ریل های راهنما و سایر اجزای حیاتی اطمینان حاصل کنید.

کالیبراسیون محور

با انجام تست های کالیبراسیون، صحت محورهای دستگاه را بررسی کنید.

- هرگونه انحراف از تلورانس های مشخص شده را بررسی کنید و در صورت نیاز آن را تنظیم کنید.

- برای اطمینان از اندازهگیری دقیق، در صورت وجود، سیستم کاوشگر دستگاه را کالیبره کنید.

بازرسی اسپیندل

- دوک را برای هر گونه علائم سایش، آسیب یا ناهماهنگی بررسی کنید.

- بلبرینگ های دوک را بررسی کنید و در صورت لزوم آنها را تعویض کنید.

- خروجی اسپیندل را برای اطمینان از تمرکز در حین عملیات ماشینکاری بررسی کنید.

ابزار و تعویض ابزار

- سیستم ابزار، از جمله نگهدارنده ها، کلت ها و ابزارهای برش را برای هر گونه علائم سایش یا آسیب بررسی کنید.

- مکانیسم تعویض ابزار را از نظر عملکرد روان و تراز مناسب بررسی کنید.

- طبق دستورالعمل سازنده، اجزای تعویض ابزار را تمیز و روغن کاری کنید.

سیستم کنترل

- واحد کنترل CNC را بررسی کرده و برای هرگونه پیام خطا یا نقص نظارت کنید.

- اطمینان حاصل کنید که همه کابل ها و اتصالات ایمن و در شرایط خوبی هستند.

- در صورت وجود، نرم افزار دستگاه را به آخرین نسخه ارائه شده توسط سازنده به روز کنید.

ویژگی های ایمنی

- عملکرد ویژگی های ایمنی مانند دکمه های توقف اضطراری و قفل ها را بررسی کنید.

- برای اطمینان از ایمنی اپراتور، وضعیت پوشش های محافظ و موانع را بررسی کنید.

- سیستم هشدار دستگاه را تست کنید تا عملکرد مناسب را تأیید کنید.

مستندات:

یک رکورد دقیق از تاریخ های بازرسی، یافته ها و هرگونه تعمیر و نگهداری یا تعمیرات انجام شده نگهداری کنید.

- برنامه و دستورالعمل های تعمیر و نگهداری توصیه شده سازنده را دنبال کنید.

- گزارشی از قطعات یدکی استفاده شده و شماره سریال مربوطه آنها را نگه دارید.

تعمیرات دستگاه CNC

هنگامی که یک دستگاه CNC (کنترل عددی کامپیوتری) دچار مشکل یا نقص می شود، تعمیرات سریع برای به حداقل رساندن خرابی و حفظ بهره وری ضروری است. تعمیر ماشین آلات CNC نیاز به تخصص و توجه به جزئیات دارد تا اطمینان حاصل شود که ماشین ها به شرایط کار بهینه خود باز می گردند. در اینجا چند نکته کلیدی وجود دارد که هنگام انجام تعمیرات دستگاه های CNC باید در نظر بگیرید:

امکانات عیب شناسی

- با تشخیص کامل مشکل شروع کنید تا علت اصلی نقص را شناسایی کنید.

- اجزای دستگاه مانند موتورها، درایوها، سنسورها و سیستم کنترل را بررسی کنید تا قسمت معیوب را مشخص کنید.

- از ابزارها و نرم افزارهای تشخیصی برای کمک به شناسایی دقیق مشکل استفاده کنید.

تعویض قطعات معیوب

- پس از شناسایی مشکل، اجزای معیوب را با قطعات جدید یا با عملکرد مناسب جایگزین کنید.

- برای اطمینان از سازگاری و قابلیت اطمینان، قطعات اصلی را از تامین کنندگان معتبر تهیه کنید.

- دستورالعمل های سازنده را برای تعویض قطعات خاص دنبال کنید و در صورت نیاز آنها را کالیبره کنید.

تعمیرات برق و مکانیک

- تعمیرات برقی، از جمله تعمیر سیم کشی معیوب، کانکتورها یا بردهای مدار آسیب دیده انجام دهید.

- قطعات مکانیکی آسیب دیده مانند تسمه، چرخ دنده، قرقره و بلبرینگ را تعمیر یا تعویض کنید.

- از تراز مناسب قطعات مکانیکی برای حفظ دقت و صحت اطمینان حاصل کنید.

به روز رسانی و پیکربندی نرم افزار

- نرم افزار دستگاه را به آخرین نسخه ارائه شده توسط سازنده به روز کنید.

- پارامترها و تنظیمات سیستم کنترل CNC را با توجه به مشخصات دستگاه پیکربندی کنید.

- بعد از بهروزرسانی نرمافزار یا تغییرات پیکربندی، عملکرد دستگاه را آزمایش و تأیید کنید.

کالیبراسیون و تراز

محورهای دستگاه را کالیبره کنید و اطمینان حاصل کنید که برای دستیابی به ماشینکاری دقیق تراز مناسبی دارند.

- خروجی و تراز دوک را برای اطمینان از تمرکز در حین عملیات بررسی کنید.

- انحراف ابزار دستگاه و جبران طول ابزار را برای برش دقیق بررسی و تنظیم کنید.

تست و تایید

تست جامع دستگاه تعمیر شده را برای اطمینان از عملکرد صحیح آن انجام دهید.

- با انجام برش های آزمایشی یا استفاده از مصنوعات کالیبراسیون، دقت و تکرارپذیری دستگاه را بررسی کنید.

- برای اطمینان از پایداری و قابلیت اطمینان، عملکرد ماشین را در طول عملیات ماشینکاری مختلف نظارت کنید.

تعمیر و نگهداری پیشگیرانه

کارهای تعمیر و نگهداری پیشگیرانه روتین را برای به حداقل رساندن خرابی های آینده توصیه و انجام دهید.

- برای جلوگیری از سایش و افزایش طول عمر، اجزای دستگاه را به طور منظم تمیز و روغن کاری کنید.

- فعالیتهای تعمیر و نگهداری، از جمله تاریخها، وظایف انجام شده و هر قطعه تعویض شده را ثبت کنید.

آموزش و پشتیبانی

ارائه آموزش به اپراتورهای ماشین در مورد استفاده و نگهداری صحیح برای جلوگیری از مشکلات رایج.

- برای عیب یابی مشکلات جزئی که ممکن است ایجاد شود، پشتیبانی فنی و راهنمایی مداوم ارائه دهید.

- فرهنگ مراقبت پیشگیرانه از ماشین را ترویج کنید و اپراتورها را تشویق کنید تا هر گونه ناهنجاری را به سرعت گزارش کنند.

ارتقاء دستگاه CNC

ماشینهای CNC (کنترل عددی کامپیوتری) به گونهای طراحی شدهاند که بادوام و بادوام باشند، اما با پیشرفتهای فناوری، ارتقاء آنها میتواند عملکرد و قابلیتهای آنها را بهبود بخشد. ارتقای ماشینهای CNC میتواند کارایی، سرعت و دقت آنها را افزایش دهد و مزیت رقابتی برای کسبوکارها فراهم کند. در اینجا چند نکته کلیدی وجود دارد که باید در هنگام ارتقای دستگاه های CNC در نظر بگیرید:

ارزیابی وضعیت فعلی

با ارزیابی وضعیت فعلی دستگاه، از جمله سخت افزار و نرم افزار آن شروع کنید.

- سن، وضعیت و سازگاری دستگاه را با آخرین به روز رسانی ها ارزیابی کنید.

- نتایج مورد نظر ارتقا را تعیین کنید، مانند بهبود سرعت، دقت، یا عملکرد اضافی.

شناسایی گزینه های ارتقا

- آخرین فناوری و پیشرفتها را برای شناسایی ارتقای مناسب برای دستگاه تحقیق کنید.

- با سازنده دستگاه یا فروشندگان شخص ثالث برای تعیین بهترین ارتقاها برای مدل خاص دستگاه مشورت کنید.

- گزینههایی مانند کنترلکنندههای بهبودیافته، سیستمهای اسپیندل، تعویضکنندههای ابزار و حسگرها را در نظر بگیرید.

ارتقاء قطعات سخت افزاری

- برای بهبود سرعت و دقت، اجزای سخت افزاری مانند موتورها، درایوها و سیستم های کنترل را ارتقا دهید.

- برای افزایش دقت اندازه گیری و خودکار کردن عملکردهای خاص، سنسورها و پروب های جدید نصب کنید.

- برای بهبود دوام و طول عمر دستگاه، قطعات فرسوده یا قدیمی را با قطعات جدید جایگزین کنید.

ارتقاء نرم افزار

- برای بهبود عملکرد و عملکرد، نرم افزار دستگاه را به آخرین نسخه ارتقا دهید.

- ماژول های نرم افزاری جدید را برای فعال کردن عملکردهای اضافی یا بهبود عملکردهای موجود نصب کنید.

- نرم افزار را برای مطابقت با نیازهای دستگاه خاص پیکربندی کنید.

تست و تایید

- دستگاه ارتقا یافته را تست کنید تا مطمئن شوید که به درستی کار می کند و نتایج مورد نظر را برآورده می کند.

- با انجام برش های آزمایشی یا استفاده از مصنوعات کالیبراسیون، دقت و تکرارپذیری دستگاه را تأیید کنید.

- برای اطمینان از پایداری و قابلیت اطمینان، عملکرد ماشین را در طول عملیات ماشینکاری مختلف نظارت کنید.

آموزش و پشتیبانی

- ارائه آموزش به اپراتورهای ماشین در مورد ویژگی ها و عملکردهای جدید دستگاه ارتقا یافته.

- برای عیب یابی هر گونه مشکلی که ممکن است ایجاد شود، پشتیبانی فنی و راهنمایی مداوم ارائه دهید.

- فرهنگ مراقبت پیشگیرانه از ماشین را ترویج کنید و اپراتورها را تشویق کنید تا هر گونه ناهنجاری را به سرعت گزارش کنند.

کالیبراسیون دستگاه CNC

کالیبراسیون یک فرآیند حیاتی در حفظ دقت و دقت ماشینهای CNC (کنترل عددی کامپیوتری) است. کالیبراسیون منظم تضمین می کند که محورها، دوک ها و سیستم های ابزارآلات ماشین به درستی تراز شده اند و در نتیجه عملیات ماشینکاری دقیقی انجام می شود. در اینجا چند نکته کلیدی وجود دارد که هنگام انجام کالیبراسیون دستگاه CNC باید در نظر بگیرید:

کالیبراسیون محور

- برای اطمینان از موقعیت و حرکت دقیق، هر محور دستگاه را کالیبره کنید.

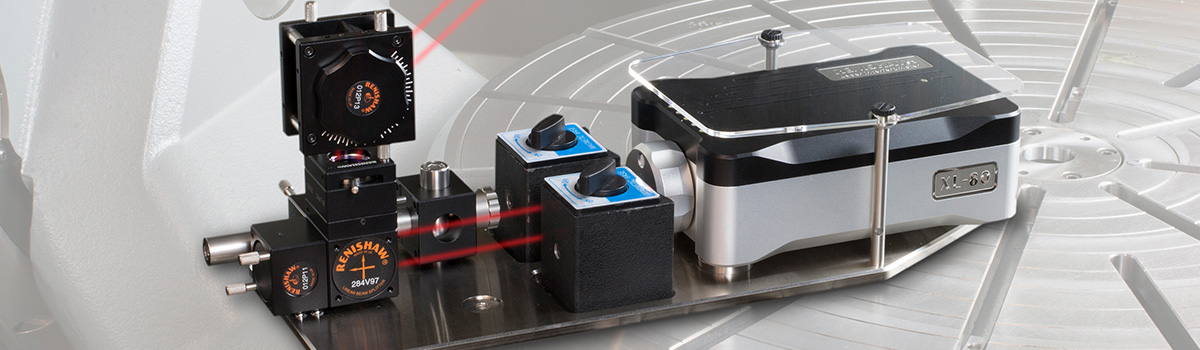

- برای اندازه گیری انحرافات و انجام تنظیمات از ابزارهای اندازه گیری دقیق مانند تداخل سنج های لیزری یا سیستم های میله توپ استفاده کنید.

- بررسی کنید که حرکات خطی و زاویه ای دستگاه با تلورانس های مشخص شده مطابقت دارند.

اندازه گیری خروجی اسپیندل:

- خروجی اسپیندل را برای اطمینان از تمرکز در حین عملیات ماشینکاری اندازه گیری کنید.

- از یک نشانگر شماره گیری یا ابزار مبتنی بر لیزر برای اندازه گیری هرگونه خروج از مرکز یا لرزش در اسپیندل استفاده کنید.

- اجزای دوک را تنظیم کنید یا قطعات فرسوده را جایگزین کنید تا خروجی را به حداقل برسانید و دقت را به حداکثر برسانید.

طول ابزار و کالیبراسیون افست ابزار

- سیستم اندازه گیری طول ابزار را کالیبره کنید تا از موقعیت دقیق ابزار اطمینان حاصل کنید.

- از مصنوعات کالیبراسیون یا ارتفاع سنج برای اندازه گیری طول واقعی ابزار و مقایسه آن با اندازه گیری های دستگاه استفاده کنید.

- مقادیر افست طول ابزار را در سیستم کنترل ماشین تنظیم کنید تا هرگونه اختلاف را جبران کنید.

جبران قطر ابزار

- برای در نظر گرفتن تغییرات در قطر ابزار، کالیبراسیون جبران قطر ابزار را انجام دهید.

- قطر واقعی ابزار را با استفاده از یک میکرومتر یا کولیس اندازه گیری کنید و آن را با مقادیر برنامه ریزی شده دستگاه مقایسه کنید.

- برای جبران هر گونه تفاوت و دستیابی به برش های دقیق، مقدار افست ابزار یا مقادیر جبران ابزار را تنظیم کنید.

کالیبراسیون سیستم کاوشگر

- اگر دستگاه دارای سیستم کاوشگر است، آن را کالیبره کنید تا از اندازه گیری و تراز دقیق قطعات اطمینان حاصل کنید.

- روال های کالیبراسیون را برای تأیید صحت سیستم کاوشگر و در صورت لزوم تنظیم کنید.

- تأیید کنید که سیستم کاوشگر به دقت مکان ها و ابعاد قطعه کار را تشخیص می دهد.

کالیبراسیون سرعت اسپیندل

- سرعت اسپیندل را کالیبره کنید تا مطمئن شوید که با RPM مشخص شده (چرخش در دقیقه) مطابقت دارد.

- از یک سرعت سنج یا سنسور سرعت دوک برای اندازه گیری سرعت واقعی اسپیندل در حین کار استفاده کنید.

- پارامترهای کنترل سرعت را در سیستم کنترل دستگاه تنظیم کنید تا به RPM مورد نظر برسید.

اسناد و مدارک

- یک رکورد دقیق از فعالیت های کالیبراسیون، از جمله تاریخ ها، وظایف انجام شده، و هر گونه تنظیمات انجام شده را حفظ کنید.

- برنامه و دستورالعمل های کالیبراسیون توصیه شده سازنده را دنبال کنید.

- گزارشی از مصنوعات کالیبراسیون استفاده شده و گواهینامه های مربوط به آنها را نگه دارید.

تراز ماشین CNC

تراز مناسب برای ماشین های CNC (کنترل عددی کامپیوتری) برای کار با دقت و دقت بسیار مهم است. ناهماهنگی اجزای دستگاه، مانند دوک، سیستم های ابزار و محورها، می تواند منجر به خطا و ناهماهنگی در فرآیند ماشینکاری شود. در اینجا چند نکته کلیدی وجود دارد که باید هنگام تراز کردن ماشین های CNC در نظر بگیرید:

بررسی وضعیت دستگاه

قبل از تراز کردن دستگاه، وضعیت آن، از جمله وضعیت اجزای آن را بررسی کنید.

- راه های دستگاه، پیچ های سرب و سایر اجزای مکانیکی دستگاه را از نظر سایش و آسیب بررسی کنید.

- وضعیت اسپیندل و سیستم های ابزار را بررسی کنید.

تراز اسپیندل

- دوک یک جزء حیاتی است که باید به طور دقیق تراز شود.

- از ابزارهای اندازه گیری دقیق، مانند نشانگر شماره گیری یا ابزار مبتنی بر لیزر، برای اندازه گیری تراز دوک استفاده کنید.

- موقعیت اسپیندل و اجزای آن مانند یاتاقان ها را برای دستیابی به تراز مناسب تنظیم کنید.

بررسی محورها

- برای اطمینان از حرکت و موقعیت دقیق، تراز هر محور دستگاه را بررسی کنید.

- از ابزارهای اندازه گیری دقیق برای اندازه گیری انحراف در هر محور و انجام تنظیمات استفاده کنید.

- بررسی کنید که محورها در یک خط مستقیم حرکت می کنند و با تلورانس های مشخص شده هماهنگ هستند.

تراز کردن سیستم های ابزار

- سیستمهای ابزار، از جمله نگهدارندههای ابزار و تعویضکنندههای ابزار، باید به درستی تراز شوند تا از موقعیتیابی دقیق ابزار اطمینان حاصل شود.

- از ابزارهای اندازه گیری دقیق برای اندازه گیری تراز سیستم های ابزارسازی استفاده کنید و در صورت لزوم تنظیمات را انجام دهید.

- بررسی کنید که سیستمهای ابزارسازی با محورها و دوک دستگاه هماهنگ هستند.

تست و تایید

- پس از تراز کردن دستگاه، برش های آزمایشی را برای اطمینان از صحت و دقت آن انجام دهید.

- از مصنوعات کالیبراسیون یا سایر ابزارهای اندازه گیری برای تأیید هم ترازی و دقت دستگاه استفاده کنید.

- برای اطمینان از پایداری و قابلیت اطمینان، عملکرد ماشین را در طول عملیات های مختلف ماشینکاری نظارت کنید.

نگهداری و مراقبت

- به طور منظم اجزای مکانیکی دستگاه را بازرسی و نگهداری کنید تا از ناهماهنگی و سایش جلوگیری شود.

- اپراتورهای ماشین را آموزش دهید تا هر گونه ناهنجاری را به سرعت گزارش کنند و کارهای تعمیر و نگهداری معمول را انجام دهند.

- برنامه و دستورالعمل های تعمیر و نگهداری توصیه شده سازنده را دنبال کنید.

تراز مناسب ماشین های CNC برای دستیابی به عملیات ماشینکاری دقیق و دقیق ضروری است. اپراتورها با رعایت رویههای تراز مناسب و انجام تعمیر و نگهداری منظم، میتوانند اطمینان حاصل کنند که ماشینهایشان به طور مداوم قطعات با کیفیت بالا را با حداقل خطا و کار مجدد تولید میکنند.

روغن کاری ماشین های CNC

روانکاری مناسب برای عملکرد روان و کارآمد ماشین های CNC (کنترل عددی کامپیوتری) بسیار مهم است. روان کننده ها اصطکاک را به حداقل می رساند، سایش و پارگی را کاهش می دهد، گرما را از بین می برد و از اجزای دستگاه در برابر آسیب محافظت می کند. تعمیر و نگهداری منظم روغن کاری به افزایش طول عمر دستگاه کمک می کند و عملکرد مطلوب را تضمین می کند. در اینجا چند نکته کلیدی وجود دارد که باید هنگام روانکاری ماشین های CNC در نظر بگیرید:

انتخاب روان کننده ها

- روان کننده های توصیه شده توسط سازنده دستگاه برای اجزا و سیستم های خاص را انتخاب کنید.

- هنگام انتخاب روانکار عواملی مانند دما، سرعت، بار و محیط را در نظر بگیرید.

- از روان کننده های مناسب برای اجزای مختلف ماشین، مانند یاتاقان های دوک، ریل های راهنما و بال اسکروها استفاده کنید.

جدول روغن کاری

- برنامه روغن کاری توصیه شده سازنده را برای هر یک از اجزای دستگاه دنبال کنید.

- یک روال روانکاری منظم بر اساس شرایط استفاده از ماشین و شرایط کار ایجاد کنید.

- عواملی مانند ساعات کار، شدت استفاده و شرایط محیطی را در نظر بگیرید.

نقاط روغن کاری

- تمام نقاط روغن کاری دستگاه از جمله درگاه های روغن، اتصالات گریس و مخازن را شناسایی و علامت گذاری کنید.

- اطمینان حاصل کنید که تمام نقاط روغن کاری برای روانکاری کارآمد به راحتی در دسترس و قابل مشاهده هستند.

روشهای روانکاری

- از روش های روانکاری مناسب برای هر جزء استفاده کنید، مانند حمام روغن، سیستم های مه پاش روغن، یا استفاده از گریس دستی.

- از تکنیک های روانکاری مناسب مانند استفاده از مقدار مناسب روان کننده و اطمینان از توزیع یکنواخت پیروی کنید.

- از سیستم های روانکاری خودکار، در صورت وجود، برای روانکاری مداوم و دقیق استفاده کنید.

کاربرد روان کننده

- قبل از استفاده از روان کننده، نقاط روغن کاری را تمیز کنید تا کثیفی، زباله ها و باقی مانده های روان کننده قدیمی پاک شود.

- برای اعمال دقیق روان کننده ها، از اعمال کننده های روان کننده توصیه شده مانند برس ها، گریس تفنگ ها یا قوطی های روغن استفاده کنید.

- اطمینان حاصل کنید که روان کننده به تمام مناطق ضروری مانند یاتاقان ها، چرخ دنده ها و سطوح کشویی برسد.

مقدار روان کننده

- مقدار مناسب روان کننده را که توسط سازنده دستگاه مشخص شده است، اعمال کنید.

- از روغن کاری بیش از حد خودداری کنید، زیرا روان کننده اضافی می تواند باعث آلودگی و مسدود شدن اجزای حیاتی شود.

- سطح روانکار را به طور منظم کنترل کنید و در صورت نیاز برای حفظ روغن کاری مورد نیاز آن را دوباره پر کنید.

کیفیت روان کننده

- از روان کننده های باکیفیت و مطابق با استانداردها و مشخصات صنعتی استفاده کنید.

- وضعیت روان کننده ها مانند ویسکوزیته، تمیزی و سطح اکسیداسیون را کنترل کنید و در صورت لزوم آنها را تعویض کنید.

- روان کننده ها را به درستی ذخیره کنید تا کیفیت و کارایی آنها حفظ شود.

نگهداری سوابق

- یک رکورد دقیق از فعالیتهای روغنکاری، از جمله تاریخها، روانکنندههای مصرفشده، و نقاط روغنکاری مورد بررسی، نگهداری کنید.

- ردیابی مصرف روانکار، از جمله مقادیر استفاده شده و ذخیره شده.

- از رکورد به عنوان مرجعی برای نگهداری و عیب یابی روانکاری در آینده استفاده کنید.

تعویض قطعات ماشین آلات CNC

با گذشت زمان، ماشینهای CNC (کنترل عددی کامپیوتری) ممکن است به دلیل فرسودگی، آسیبدیدگی یا نیاز به ارتقا نیاز به تعویض قطعات خاصی داشته باشند. تعویض سریع و دقیق قطعات دستگاه CNC برای حفظ عملکرد دستگاه و به حداقل رساندن زمان خرابی ضروری است. در اینجا چند نکته کلیدی وجود دارد که هنگام تعویض قطعات دستگاه CNC باید در نظر بگیرید:

شناسایی مشکل

- دستگاه را به طور کامل عیب یابی کنید تا قسمت معیوب یا آسیب دیده شناسایی شود.

- علائم، پیام های خطا یا رفتار غیرعادی دستگاه را تجزیه و تحلیل کنید تا مشکل را مشخص کنید.

- از ابزارهای تشخیصی استفاده کنید و برای عیب یابی به مستندات دستگاه یا دستورالعمل های سازنده مراجعه کنید.

منبع قطعات اصلی

- قطعات جایگزین را از تامین کنندگان معتبر یا مستقیماً از سازنده دستگاه خریداری کنید.

- از اصل بودن قطعات و مطابقت با مشخصات قطعات اصلی اطمینان حاصل کنید.

- هنگام انتخاب قطعات جایگزین عواملی مانند کیفیت، سازگاری و گارانتی را در نظر بگیرید.

جداسازی و نصب

- مراحل و دستورالعمل های مناسب را برای جدا کردن دستگاه و حذف قسمت معیوب دنبال کنید.

- اقدامات احتیاطی لازم را برای محافظت از قطعات حساس و اطمینان از ایمنی شخصی در هنگام جداسازی قطعات انجام دهید.

- با رعایت دستورالعمل های سازنده و مشخصات گشتاور توصیه شده، قطعه جایگزین را با دقت نصب کنید.

کالیبراسیون و تست

- پس از تعویض قطعه، دستگاه را کالیبره کنید تا از عملکرد و تراز مناسب اطمینان حاصل کنید.

- برای اطمینان از صحت و دقت، تنظیمات یا ترازهای لازم را انجام دهید.

- آزمایش کاملی انجام دهید تا مطمئن شوید که قطعه جایگزین مشکل را حل کرده است و دستگاه به درستی کار می کند.

اسناد و مدارک و نگهداری سوابق

- سوابق دقیق قطعات جایگزین شده، از جمله تاریخ، شماره قطعه و اطلاعات تامین کننده را حفظ کنید.

- گزارشی از تاریخچه تعمیر و نگهداری دستگاه، شامل همه تعویضها، تعمیرات و ارتقاءها نگهداری کنید.

- از اسناد به عنوان مرجعی برای تعمیر و نگهداری و عیب یابی در آینده استفاده کنید.

تعمیر و نگهداری پیشگیرانه

- به طور منظم دستگاه را بازرسی و نگهداری کنید تا مشکلات احتمالی را قبل از اینکه منجر به خرابی قطعه شود شناسایی کنید.

- از برنامه نگهداری پیشگیرانه توصیه شده سازنده برای دستگاه و اجزای آن پیروی کنید.

- بر اساس استفاده، طول عمر مورد انتظار یا آسیبپذیریهای شناخته شده، قطعات را به طور فعال جایگزین کنید.

آموزش و پشتیبانی

- ارائه آموزش به اپراتورهای ماشین آلات و پرسنل تعمیر و نگهداری در مورد روش های صحیح تعویض قطعه.

- برای عیب یابی هرگونه مشکلی که ممکن است در حین یا پس از تعویض قطعه ایجاد شود، پشتیبانی فنی و راهنمایی مداوم ارائه دهید.

- فرهنگ نگهداری پیشگیرانه را تقویت کنید و اپراتورها را تشویق کنید تا هر گونه ناهنجاری را به سرعت گزارش کنند.

با رعایت این نکات کلیدی و همکاری با تامین کنندگان معتبر و تکنسین های مجرب می توان تعویض قطعات دستگاه CNC را به نحو احسن انجام داد. تعویض به موقع و دقیق قطعه به اطمینان از عملکرد بهینه دستگاه، افزایش طول عمر آن و به حداقل رساندن اختلال در برنامه های تولید کمک می کند.

سرویس اسپیندل ماشین CNC

دوک های ماشین CNC (کنترل عددی کامپیوتری) نقش مهمی در دقت و عملکرد عملیات ماشینکاری دارند. برای اطمینان از عملکرد بهینه و طول عمر، سرویس دهی منظم دوک های دستگاه CNC ضروری است. در اینجا چند نکته کلیدی وجود دارد که باید در مورد سرویس دهی اسپیندل ماشین های CNC در نظر بگیرید:

تعمیر و نگهداری پیشگیرانه

- نگهداری برنامه ریزی شده برای جلوگیری از خرابی غیرمنتظره و تعمیرات پرهزینه بسیار مهم است.

- یک برنامه تعمیر و نگهداری ایجاد کنید که شامل بازرسی های منظم و وظایف سرویس باشد.

- توصیه های سازنده را برای فواصل و مراحل نگهداری دنبال کنید.

تمیز کردن و روغن کاری

- اسپیندل را به طور مرتب تمیز کنید تا ذرات، گرد و غبار و باقیمانده مایع خنک کننده که می تواند بر عملکرد تأثیر بگذارد، پاک شود.

- از مواد تمیزکننده و تکنیک های مناسب توصیه شده توسط سازنده استفاده کنید.

- برای اطمینان از عملکرد روان و جلوگیری از سایش، اجزای دوک را مطابق دستورالعمل های مشخص شده روغن کاری کنید.

بازرسی تسمه و بلبرینگ

- وضعیت تسمه ها را از نظر علائم سایش، ترک یا آسیب بررسی کنید. در صورت لزوم آنها را تعویض کنید.

- یاتاقان ها را از نظر سر و صدای زیاد، لرزش یا افزایش گرما بررسی کنید که ممکن است نشان دهنده نیاز به تعویض یا تنظیم باشد.

- تسمه ها را به درستی تراز و کشش دهید تا انتقال بهینه نیرو حفظ شود.

تعمیر و نگهداری سیستم خنک کننده

- سیستم خنک کننده را به طور منظم تمیز و نگهداری کنید تا از آلودگی و گرفتگی جلوگیری شود.

- سطوح خنک کننده، فیلترها و پمپ ها را برای عملکرد مناسب بررسی کنید.

- کیفیت مایع خنک کننده را کنترل کنید و در صورت لزوم آن را تعویض کنید تا شرایط برش بهینه حفظ شود و از آسیب اسپیندل جلوگیری شود.

Runout و تعادل اسپیندل

- خروجی دوک را با استفاده از ابزارهای دقیق اندازه گیری کنید تا از تمرکز و دقت اطمینان حاصل کنید.

- در صورت مشاهده لرزش بیش از حد یا برش ناهموار، دوک را متعادل کنید.

- برای جلوگیری از آسیب احتمالی به اسپیندل یا قطعه کار، هر مشکلی را فوراً برطرف کنید.

بازرسی سیستم برق

- اتصالات الکتریکی، سیم کشی و حسگرها را برای علائم آسیب یا نقص بررسی کنید.

- عملکرد موتور اسپیندل و درایو را برای اطمینان از عملکرد مناسب تست کنید.

- سیستم های کنترل سرعت را کالیبره کنید تا RPM دقیق اسپیندل را حفظ کنید.

کمک متخصص

- از تکنسین های واجد شرایط یا نمایندگان سازندگان برای سرویس یا تعمیرات پیچیده استفاده کنید.

- به طور منظم اپراتورها و کارکنان تعمیر و نگهداری را در مورد روش های نگهداری و نگهداری مناسب آموزش دهید.

- به دنبال مشاوره حرفه ای برای عیب یابی مشکلات فراتر از تعمیر و نگهداری معمول باشید.

بازرسی سیستم الکتریکی ماشین CNC

سیستم الکتریکی یک دستگاه CNC یک جزء حیاتی است که به طور مستقیم بر عملکرد و قابلیت اطمینان آن تأثیر می گذارد. بازرسی منظم سیستم الکتریکی برای اطمینان از عملکرد ایمن و عملکرد مطلوب ضروری است. در اینجا چند نکته کلیدی وجود دارد که باید هنگام انجام بازرسی سیستم الکتریکی برای ماشین های CNC در نظر گرفت:

بازرسی بصری

- با بازرسی بصری اجزای الکتریکی از نظر وجود علائم آسیب، مانند سیمهای شل، کابلهای فرسوده، یا کانکتورهای سوخته شروع کنید.

- اتصالات یا پایانه های شل که ممکن است بر هدایت الکتریکی تأثیر بگذارد را بررسی کنید.

- به دنبال شواهدی مبنی بر داغ شدن بیش از حد، مانند تغییر رنگ یا ذوب شدن اجزاء بگردید.

منبع تغذیه

- مطمئن شوید که دستگاه ولتاژ صحیح را دریافت می کند و منبع تغذیه پایدار و به درستی زمین است.

- کابل های اصلی برق و اتصالات را برای هر گونه علائم سایش یا آسیب بررسی کنید.

- عملکرد کلیدهای مدار و فیوزها را آزمایش کنید تا مطمئن شوید که حفاظت کافی را ارائه می دهند.

کابین کنترل

- کابینت کنترل را باز کنید و اجزای داخلی مانند برد مدارها، رله ها و کنتاکتورها را بررسی کنید.

- به دنبال علائم گرمای بیش از حد، مانند علائم سوختگی یا بوی شدید عایق سوخته باشید.

- بررسی کنید که همه کابل ها و کانکتورها محکم بسته شده باشند و به درستی برچسب گذاری شده باشند.

موتور و سیستم های محرک

- موتورها و درایوها را برای هر گونه علائم آسیب، مانند سیم های شل یا فرچه های فرسوده، بررسی کنید.

- عملکرد درایوهای موتور را آزمایش کنید و مطمئن شوید که آنها کنترل حرکتی صاف و دقیق را ارائه می دهند.

- جریان موتور را اندازه گیری کنید تا مطمئن شوید که در محدوده مشخص شده برای عملکرد مناسب است.

سیستم توقف اضطراری

- دکمه های توقف اضطراری را تست کنید تا مطمئن شوید که به درستی کار می کنند و می توانند بلافاصله دستگاه را در مواقع اضطراری متوقف کنند.

- سیم کشی و اتصالات سیستم توقف اضطراری را برای هر گونه خطا یا شل بودن اتصالات بررسی کنید.

رابط های ارتباطی

- رابط های ارتباطی مانند پورت های اترنت یا سریال را بررسی کنید تا مطمئن شوید که درست کار می کنند.

- برای اطمینان از انتقال صحیح داده ها، پیوندهای ارتباطی را با دستگاه های خارجی، مانند رایانه ها یا کنترل کننده های منطقی قابل برنامه ریزی (PLC) آزمایش کنید.

سیستم زمین

- بررسی کنید که سیستم اتصال زمین دستگاه به درستی نصب و وصل شده باشد.

- برای جلوگیری از خطرات الکتریکی و اطمینان از کاهش نویز الکتریکی، یکپارچگی سیمها و اتصالات اتصال زمین را بررسی کنید.

سرویس و نگهداری های مرتب

- یک برنامه تعمیر و نگهداری منظم برای سیستم الکتریکی، از جمله تمیز کردن، سفت کردن اتصالات، و بازرسی کابل ها ایجاد کنید.

- دستورالعمل های سازنده را برای روش ها و فواصل نگهداری توصیه شده دنبال کنید.

- آموزش اپراتورها و کارکنان تعمیر و نگهداری در مورد ایمنی الکتریکی و مدیریت صحیح دستگاه CNC.

تعمیر و نگهداری سیستم خنک کننده برای ماشین های CNC

سیستم خنککننده ماشینهای CNC (کنترل عددی کامپیوتری) نقش مهمی در حفظ دمای عملیاتی بهینه، افزایش عمر ابزار و اطمینان از دقت ماشینکاری دارد. نگهداری صحیح سیستم خنک کننده برای جلوگیری از گرمای بیش از حد، حفظ کیفیت مایع خنک کننده و جلوگیری از آسیب احتمالی به دستگاه ضروری است. در اینجا چند نکته کلیدی وجود دارد که باید در مورد نگهداری سیستم خنک کننده برای ماشین های CNC در نظر بگیرید:

نظافت منظم

- مخزن مایع خنک کننده، فیلترها و کانال های خنک کننده را به طور منظم تمیز کنید تا زباله ها، براده ها و لجن از بین بروند.

- از مواد تمیزکننده و تکنیک های مناسب توصیه شده توسط سازنده دستگاه استفاده کنید.

- سیستم را به صورت دوره ای شستشو دهید تا مطمئن شوید که جریان مایع خنک کننده مسدود نمی شود.

غلظت مایع خنک کننده

- نظارت و حفظ غلظت مناسب مایع خنک کننده در سیستم با توجه به مشخصات سازنده.

- مایع خنک کننده را به طور منظم با استفاده از رفرکتومترها یا کیت های تست تست کنید تا مطمئن شوید که سطوح توصیه شده را برآورده می کند.

- غلظت را با افزودن مایع خنک کننده تازه یا آب در صورت لزوم تنظیم کنید.

سیستم تصفیه

- فیلترهای مایع خنک کننده را به طور منظم بررسی و تمیز کنید تا آلودگی ها حذف شوند و از گرفتگی جلوگیری شود.

- فیلترها را با توجه به فواصل زمانی توصیه شده یا زمانی که بیش از حد کثیف یا آسیب دیده اند، تعویض کنید.

- استفاده از فیلترهای با کیفیت بالا یا جداکننده های مغناطیسی را برای بهبود راندمان فیلتراسیون در نظر بگیرید.

کیفیت مایع خنک کننده

- سطح pH، ویسکوزیته و ترکیب شیمیایی مایع خنک کننده را کنترل کنید تا مطمئن شوید که در محدوده قابل قبول باقی می ماند.

- برای رشد یا آلودگی باکتریایی که می تواند منجر به بوی بد یا عملکرد بد خنک کننده شود، آزمایش کنید.

- اگر مایع خنک کننده علائمی از تخریب را نشان داد یا استانداردهای عملکردی لازم را برآورده نکرد، آن را تعویض کنید.

میزان پمپ و جریان

- پمپ مایع خنک کننده را برای عملکرد مناسب بررسی کنید، نشتی، صدای غیرمعمول یا کاهش سرعت جریان را بررسی کنید.

- پروانه پمپ را در صورت ساییدگی یا آسیب دیدگی تمیز یا تعویض کنید.

- بررسی کنید که سرعت جریان مایع خنک کننده در محدوده توصیه شده باشد تا از خنک شدن موثر اطمینان حاصل شود.

کنترل دمای مایع خنک کننده

- سیستم کنترل دما، مانند چیلر یا مبدل حرارتی را بررسی کنید تا دمای مایع خنک کننده در محدوده مشخص شده حفظ شود.

- سنسورها، سوپاپ ها و مکانیسم های کنترل را برای اطمینان از تنظیم دقیق دما بررسی کنید.

- پره های مبدل حرارتی را در صورت گرفتگی با کثیفی یا زباله، تمیز یا تعویض کنید.

آموزش اپراتور

- ارائه آموزش به اپراتورهای ماشین در مورد مدیریت صحیح مایع خنک کننده، از جمله پر کردن مجدد، تنظیم غلظت و گزارش مسائل مربوط به خنک کننده.

- به اپراتورها آموزش دهید که علائم تخریب مایع خنک کننده یا نقص سیستم را تشخیص دهند و چگونه واکنش مناسب نشان دهند.

- ترویج فرهنگ پاکیزگی و نگهداری پیشگیرانه سیستم خنک کننده در بین اپراتورها.

سرویس کنترل و نرم افزار ماشین CNC

سرویس منظم کنترلها و نرمافزار دستگاه CNC برای اطمینان از عملکرد بهینه و جلوگیری از مشکلات احتمالی بسیار مهم است. در اینجا چند نکته کلیدی وجود دارد که باید در مورد سرویس کنترلها و نرمافزار ماشینهای CNC در نظر بگیرید:

بروز رسانی نرم افزار

- به طور منظم نرم افزار دستگاه CNC را به روز کنید تا از آخرین ویژگی ها، رفع اشکالات و بهبود عملکرد بهره مند شوید.

- دستورالعمل ها و توصیه های سازنده را برای به روز رسانی نرم افزار دنبال کنید.

- قبل از انجام به روز رسانی، از نسخه نرم افزار فعلی دستگاه نسخه پشتیبان تهیه کنید.

کالیبراسیون و تراز

- به طور دوره ای کنترل های دستگاه CNC را برای حفظ دقت و دقت کالیبره و تراز کنید.

- تراز محورها، جابجایی ابزار و موقعیت های صفر قطعه کار را بررسی و تنظیم کنید.

- دقت سیستم های کاوشگر را در صورت لزوم بررسی کنید و در صورت لزوم مجددا کالیبره کنید.

پشتیبان گیری و بازیابی

- به طور منظم از پارامترها، تنظیمات و برنامه های حیاتی دستگاه برای جلوگیری از از دست رفتن داده ها نسخه پشتیبان تهیه کنید.

- برای امنیت بیشتر، چندین نسخه پشتیبان را در دستگاههای خارجی یا فضای ذخیرهسازی ابری نگه دارید.

- فرآیند بازیابی را به صورت دورهای آزمایش کنید تا مطمئن شوید نسخههای پشتیبان قابل اعتماد و در دسترس هستند.

بازرسی پنل کنترل

- کنترل پنل را به صورت بصری برای هر گونه علائم آسیب، مانند دکمه های شکسته، شل بودن کانکتورها یا نشانگرهای ناکارآمد بررسی کنید.

- پانل کنترل و دکمه ها را به طور منظم تمیز کنید تا گرد و غبار یا زباله هایی که ممکن است بر عملکرد تأثیر بگذارد پاک کنید.

- عملکرد کنترل پنل را با تأیید هر دکمه، سوئیچ و نمایشگر آزمایش کنید.

اتصالات الکتریکی

- اتصالات الکتریکی داخل کابینت کنترل را برای هرگونه سیم سست یا خورده بررسی کنید.

- اتصالات شل شده را سفت کنید و کابل ها یا کانکتورهای آسیب دیده را تعویض کنید.

- برای اطمینان از اتصال زمین مناسب و به حداقل رساندن خطر خطاهای الکتریکی، یک بازرسی کامل سیستم الکتریکی انجام دهید.

تعمیر و نگهداری دستگاه های ورودی

- عملکرد دستگاه های ورودی مانند صفحه کلید، ماوس یا صفحه نمایش لمسی را بررسی کنید.

- دستگاه های ورودی را تمیز کنید تا کثیفی یا بقایایی که ممکن است در عملکرد آنها اختلال ایجاد کند پاک کنید.

- دستگاه های ورودی فرسوده یا خراب را تعویض کنید تا کنترل صاف و دقیق داشته باشید.

آموزش اپراتور

- به اپراتورها آموزش جامع در مورد کنترل و نرم افزار دستگاه CNC ارائه دهید.

- اپراتورها را با توابع، منوها و پارامترهای مختلف رابط کنترل آشنا کنید.

- به اپراتورها در مورد استفاده صحیح از ویژگی های نرم افزار و تکنیک های عیب یابی آموزش دهید.

چک های منظم سیستم

- برای شناسایی مشکلات احتمالی نرم افزار یا کنترل، بررسی های دوره ای سیستم را انجام دهید.

- گزارش های خطا، آلارم ها و پیام های تشخیصی را برای هر گونه ناهنجاری نظارت کنید.

- تست های تشخیصی سیستم را انجام دهید و دستورالعمل های سازنده را برای عیب یابی و رفع مشکلات دنبال کنید.

بررسی ایمنی ماشین CNC

هنگام کار با ماشین های CNC (کنترل عددی کامپیوتری) اطمینان از ایمنی اپراتورها و محل کار از اهمیت بالایی برخوردار است. در اینجا چند نکته کلیدی وجود دارد که هنگام انجام بررسی های ایمنی دستگاه CNC باید در نظر بگیرید:

محفظه ماشین

- محفظه دستگاه را بررسی کنید تا مطمئن شوید که دست نخورده است، به درستی ایمن شده است و هیچ گونه ترک یا آسیبی ندارد.

- بررسی کنید که همه درهای دسترسی، پانل ها و قفل های ایمنی به درستی کار می کنند.

- دید مناسب علائم هشدار دهنده، برچسب ها و دکمه های توقف اضطراری را بررسی کنید.

سیستم توقف اضطراری

- دکمه های توقف اضطراری را تست کنید تا مطمئن شوید که با فشار دادن فوراً کار دستگاه را متوقف می کنند.

- بررسی کنید که سیستم توقف اضطراری در شرایط کار مناسب است و به راحتی برای اپراتورها قابل دسترسی است.

- اپراتورهای قطار در مورد استفاده صحیح از دکمه های توقف اضطراری و مکان آنها.

ایمنی برق

- اجزای الکتریکی را از نظر وجود سیم های در معرض دید، اتصالات شل یا عایق آسیب دیده بررسی کنید.

- اطمینان حاصل کنید که سیستم الکتریکی به درستی زمین شده است تا خطر شوک الکتریکی به حداقل برسد.

- مرتباً بررسی کنید که کلیدهای مدار و فیوزها سالم هستند.

ایمنی ابزار و قطعه کار

- ابزارها، مانند ابزارهای برش یا گیره ها را از نظر آسیب، سایش یا نصب نادرست بررسی کنید.

- برای جلوگیری از جابجایی در حین ماشینکاری، قطعات کار را از نظر موقعیت ایمن و بستن مناسب بررسی کنید.

- سایش ابزار را کنترل کنید و ابزارها را در صورت لزوم جایگزین کنید تا برش ایمن و کارآمد حفظ شود.

روشنایی اضطراری

- اطمینان حاصل کنید که محل کار دارای روشنایی اضطراری کافی در صورت قطع برق یا سایر موارد اضطراری است.

- روشنایی اضطراری را به طور منظم آزمایش کنید تا مطمئن شوید که به درستی کار می کند و منطقه را به طور موثر روشن می کند.

ایمنی آتش

- بررسی در دسترس بودن و عملکرد کپسول های آتش نشانی در مجاورت دستگاه CNC.

- اپراتورهای قطار در مورد استفاده صحیح از کپسول های آتش نشانی و روش های تخلیه در صورت آتش سوزی.

- اطراف دستگاه CNC را از هرگونه مواد قابل اشتعال یا زباله پاک کنید.

آموزش اپراتور و آگاهی

- ارائه آموزش جامع به اپراتورها در مورد روش های عملیاتی ایمن و خطرات بالقوه خاص دستگاه CNC.

- فرهنگ آگاهی ایمنی را ترویج کنید و اپراتورها را تشویق کنید تا هر گونه نگرانی ایمنی را به سرعت گزارش کنند.

- جلسات منظم ایمنی یا گفتگوهای جعبه ابزار را برای رسیدگی به موضوعات ایمنی و تقویت شیوه های ایمن برگزار کنید.

انطباق با استانداردهای ایمنی

- اطمینان حاصل کنید که دستگاه CNC از استانداردها و مقررات ایمنی مربوطه در حوزه عملیاتی مطابقت دارد.

- در مورد هر گونه تغییر یا به روز رسانی استانداردهای ایمنی به روز باشید و آنها را در بررسی های ایمنی بگنجانید.

- در صورت لزوم، برای اطمینان از رعایت و بهترین شیوه ها، با متخصصان یا مشاوران ایمنی درگیر شوید.

تمیز کردن دستگاه CNC

تمیز کردن و نگهداری منظم ماشینهای CNC برای کارایی، دقت و طول عمر کلی آنها بسیار مهم است. با پیروی از این روشهای تمیز کردن، اپراتورها میتوانند اطمینان حاصل کنند که دستگاههای CNC خود در شرایط بهینه باقی میمانند و زمان خرابی را به حداقل میرسانند و بهرهوری را به حداکثر میرسانند.

- نگهداری از یک دستگاه CNC (کنترل عددی کامپیوتری) تمیز و به خوبی نگهداری شده برای عملکرد بهینه و طول عمر آن ضروری است. تمیز کردن منظم دستگاه به جلوگیری از تجمع زباله، گرد و غبار و برادهها که میتواند منجر به مشکلات مکانیکی و عدم دقت در ماشینکاری شود، کمک میکند.

- با خاموش کردن دستگاه و جدا کردن آن از منبع برق برای اطمینان از ایمنی در طول فرآیند تمیز کردن شروع کنید.

- با از بین بردن تراشه های شل، زباله یا مایعات برش از محل کار با استفاده از جاروبرقی یا برس شروع کنید. به مناطق صعب العبور، مانند شکاف ها و گوشه ها، جایی که زباله ها تمایل به تجمع دارند، توجه کنید.

- سطوح دستگاه را با یک پارچه تمیز و بدون پرز و یک محلول شوینده ملایم پاک کنید. از استفاده از پاک کننده های ساینده که می توانند به پایان دستگاه آسیب برسانند، خودداری کنید. در تمیز کردن تمام سطوح در معرض، از جمله میز، دوک نخ ریسی، نگهدارنده ابزار و محفظه کاملاً دقت کنید.

- مخزن خنک کننده را تمیز کنید و مایعات برش را مرتباً تعویض کنید. مایعات برش کثیف یا آلوده می تواند بر عملکرد دستگاه و کیفیت محصولات نهایی تأثیر بگذارد.

- فیلترها و صفحه های سیستم خنک کننده، سیستم فیلتر هوا و سیستم روغن کاری را بررسی کنید. برای اطمینان از فیلتراسیون مناسب و جریان سیال، این قطعات را در صورت لزوم تمیز یا تعویض کنید.

- به مکانیزم های دوک و ابزار تعویض ماشین توجه ویژه ای داشته باشید. هر گونه زباله یا تجمعی که ممکن است در عملکرد صاف آنها اختلال ایجاد کند را حذف کنید. برای حفظ عملکرد بهینه، این قطعات را طبق دستورالعمل سازنده روغن کاری کنید.

- پوشش و دم را برای هر گونه علائم آسیب یا سایش بررسی کنید. در صورت لزوم برای محافظت از قطعات داخلی دستگاه در برابر آلودگی، آنها را تعویض کنید.

- در نهایت اتصالات برق، کابل ها و سیم کشی را بررسی کنید. اطمینان حاصل کنید که آنها ایمن و عاری از آسیب هستند. کنترل پنل و دکمه ها را با یک پاک کننده ملایم تمیز کنید تا هرگونه کثیفی یا کثیفی از بین برود.

- یک برنامه منظم تمیز کردن و فعالیت های تعمیر و نگهداری اسناد را نگه دارید. این به ردیابی فرکانس تمیز کردن و شناسایی مشکلات احتمالی در مراحل اولیه کمک می کند.

آموزش و پشتیبانی دستگاه CNC

با ارائه آموزش جامع و پشتیبانی مداوم، اپراتورها می توانند مهارت ها و اعتماد به نفس لازم را برای کار با ماشین های CNC به طور موثر توسعه دهند. نیروی کار خوب آموزش دیده به بهبود بهره وری، کاهش زمان توقف و خروجی های با کیفیت بالاتر کمک می کند.

- آموزش مناسب و پشتیبانی مداوم برای اپراتورها ضروری است تا بتوانند به طور موثر از ماشینهای CNC (کنترل عددی کامپیوتری) استفاده کنند و پتانسیل آنها را به حداکثر برسانند. برنامههای آموزشی دانش و مهارتهای لازم برای کار، برنامهنویسی و عیبیابی ماشینهای CNC را در اختیار اپراتورها قرار میدهد.

- با ارائه آموزش های جامع در مورد اصول اولیه فناوری CNC، از جمله درک اجزای ماشین، ابزار، و اصول برنامه نویسی شروع کنید. این پایه به اپراتورها کمک می کند تا مفاهیم اصلی و اصطلاحات مرتبط با ماشین های CNC را درک کنند.

- اپراتورها را با نرم افزار CAD/CAM که برای ایجاد طراحی قطعات و تولید برنامه های ماشینکاری استفاده می شود، آشنا کنید. آموزش این ابزارهای نرم افزاری اپراتورها را قادر می سازد تا ماشین های CNC را به طور موثر برنامه ریزی کرده و فرآیندهای ماشینکاری را بهینه کنند.

- جلسات آموزشی عملی ارائه دهید که در آن اپراتورها می توانند راه اندازی ماشین، بارگیری ابزارها و اجرای عملیات ماشینکاری را تمرین کنند. این تجربه عملی به ایجاد اطمینان و آشنایی با عملکرد دستگاه کمک می کند.

- بر پروتکل های ایمنی و بهترین شیوه ها در طول آموزش تاکید کنید. اپراتورها باید در مورد روشهای صحیح راهاندازی و خاموش کردن ماشین، کار با ابزارهای برش و استفاده از تجهیزات حفاظت شخصی (PPE) برای اطمینان از محیط کار ایمن آموزش ببینند.

- آموزش تعمیر و نگهداری ماشین و مراقبت های پیشگیرانه را ارائه دهید. اپراتورها باید یاد بگیرند که چگونه اجزای حیاتی مانند دوکها، روکشهای راه و سیستمهای روانکاری را بازرسی و نگهداری کنند تا دستگاه را به خوبی کار کند.

- از طریق راهنماها، مستندات و منابع آنلاین، پشتیبانی مداوم را ارائه دهید. یک کتابچه راهنمای کاربر جامع که عملکرد ماشین، مثالهای برنامهنویسی، راهنماهای عیبیابی و روشهای نگهداری را پوشش میدهد، میتواند به عنوان یک مرجع ارزشمند برای اپراتورها باشد.

- یک سیستم پشتیبانی ایجاد کنید که در آن اپراتورها بتوانند در هنگام مواجهه با چالش ها یا مسائل به دنبال کمک و راهنمایی باشند. این می تواند در قالب یک تیم پشتیبانی اختصاصی، خط کمک فنی یا انجمن های آنلاین باشد که در آن اپراتورها می توانند با کاربران با تجربه CNC ارتباط برقرار کنند.

- برای تقویت دانش و مهارتها، جلسات آموزشی دورهای تجدیدنظر برگزار کنید. فناوری CNC در طول زمان تکامل مییابد، بنابراین بهروز نگه داشتن اپراتورها با آخرین پیشرفتها و تکنیکها تضمین میکند که میتوانند از قابلیتهای دستگاه حداکثر استفاده را ببرند.

- اپراتورها را تشویق کنید تا در رویدادهای صنعتی، نمایشگاههای تجاری و کارگاههای آموزشی شرکت کنند تا دانش و شبکه خود را با دیگر متخصصان این حوزه گسترش دهند. این رویدادها فرصت هایی را برای یادگیری در مورد فناوری های جدید، به اشتراک گذاری تجربیات و کسب بینش در مورد بهترین شیوه ها فراهم می کند.

هزینه خدمات دستگاه CNC

درک عوامل هزینه مرتبط با خدمات دستگاه CNC برای بودجه بندی و برنامه ریزی ضروری است.

- هزینه سرویس دستگاه CNC (کنترل عددی کامپیوتری) بسته به عوامل مختلفی از جمله نوع خدمات مورد نیاز، پیچیدگی دستگاه و نرخ های ارائه دهنده خدمات می تواند متفاوت باشد. درک این عوامل برای بودجه بندی و اطمینان از یک برنامه تعمیر و نگهداری مقرون به صرفه بسیار مهم است.

- تعمیر و نگهداری پیشگیرانه معمول یک سرویس رایج برای ماشین های CNC است. معمولاً شامل وظایفی مانند بازرسی، تمیز کردن، روغن کاری و کالیبراسیون می شود. هزینه نگهداری پیشگیرانه بسته به اندازه و پیچیدگی دستگاه می تواند از چند صد تا چند هزار دلار در سال متغیر باشد.

- تعمیرات اضطراری یا برنامه ریزی نشده جنبه دیگری از خدمات دستگاه CNC است که می تواند بر هزینه ها تأثیر بگذارد. این تعمیرات اغلب پیش بینی نشده هستند و نیاز به توجه فوری برای به حداقل رساندن خرابی دارند. هزینه به شدت مشکل، در دسترس بودن قطعات جایگزین و تخصص مورد نیاز برای حل مشکل بستگی دارد. تعمیرات اضطراری می تواند از چند صد تا چند هزار دلار متغیر باشد.

- برخی از ارائه دهندگان خدمات قراردادهای خدمات یا برنامه های تعمیر و نگهداری را ارائه می دهند که هم تعمیرات پیشگیرانه و هم تعمیرات اضطراری را پوشش می دهد. این قراردادها می توانند با اطمینان از خدمات رسانی سریع و کاهش ریسک هزینه های غیرمنتظره، صرفه جویی در هزینه ها و آرامش خاطر را فراهم کنند. هزینه قراردادهای خدمات بر اساس عواملی مانند سن دستگاه، پیچیدگی و سطح پوشش ارائه شده متفاوت است.

- قطعات یدکی و مواد مصرفی هزینه های اضافی هستند که در هنگام سرویس ماشین آلات CNC باید در نظر گرفته شوند. قطعاتی مانند موتورها، حسگرها، تسمه ها و یاتاقان ها ممکن است به مرور زمان نیاز به تعویض داشته باشند. هزینه این قطعات به برند، مدل و در دسترس بودن دستگاه بستگی دارد. توصیه می شود برای به حداقل رساندن زمان خرابی و کاهش هزینه های حمل و نقل، موجودی قطعات یدکی رایج را نگهداری کنید.

- بازدید از خدمات در محل ممکن است هزینه های اضافی مانند هزینه های سفر، اقامت، و هزینه تکنسین را به همراه داشته باشد. این هزینه ها می تواند بسته به موقعیت مکانی دستگاه و سیاست های ارائه دهنده خدمات متفاوت باشد. ممکن است گزینههای تشخیص از راه دور و عیبیابی در دسترس باشد، که میتواند به کاهش نیاز به بازدید در محل و هزینههای مرتبط کمک کند.

- توصیه می شود برای مقایسه هزینه ها و خدمات ارائه شده، از چندین ارائه دهنده خدمات مظنه دریافت کنید. شهرت، تجربه و تخصص ارائهدهنده خدمات و همچنین زمان پاسخگویی و در دسترس بودن آنها را برای موقعیتهای فوری در نظر بگیرید.

- سرمایه گذاری در تعمیر و نگهداری منظم و تعمیرات به موقع می تواند به به حداقل رساندن هزینه های طولانی مدت کمک کند. بی توجهی به تعمیر و نگهداری می تواند منجر به خرابی های مکرر، کاهش طول عمر دستگاه و افزایش هزینه های تعمیر شود.

نتیجه

خدمات دستگاه CNC برای اطمینان از عملکرد کارآمد و مؤثر این دستگاه ها ضروری است. ارائه دهندگان خدمات دستگاه های CNC طیف وسیعی از خدمات را برای نگهداری، تعمیر و ارتقاء این ماشین ها ارائه می دهند تا اطمینان حاصل شود که آنها نیازهای مشاغل تولیدی را برآورده می کنند. نگهداری، بازرسی و تعمیرات منظم برای جلوگیری از خرابی و کاهش خطر تعمیرات گران قیمت بسیار مهم است. با سرمایه گذاری در خدمات دستگاه CNC، کسب و کارها می توانند اطمینان حاصل کنند که پتانسیل ماشین های CNC خود را به حداکثر می رساند و بهره وری کلی خود را بهبود می بخشد.