خدمات تولید کم حجم

کسبوکارهای کوچک اغلب برای یافتن راهحلهای تولیدی مقرونبهصرفه به کمک نیاز دارند که بتواند حجم کم محصولات را بدون متحمل شدن هزینههای بالا تولید کند. کسب و کارهای کوچک با منابع محدود اغلب به دلیل مقرون به صرفه بودن نیاز به ایجاد مقادیر زیاد در روش های تولید سنتی، نیاز به غلبه بر یک مانع قابل توجه دارند. با این حال، با ظهور خدمات تولید با حجم کم، کسب و کارهای کوچک اکنون می توانند محصولات کوچک را با کسری از هزینه روش های تولید مرسوم تولید کنند. این مقاله به بررسی مزایای خدمات تولید کم حجم و چگونگی کمک به کسب و کارهای کوچک در رقابت ماندن میپردازد.

تولید کم حجم چیست؟

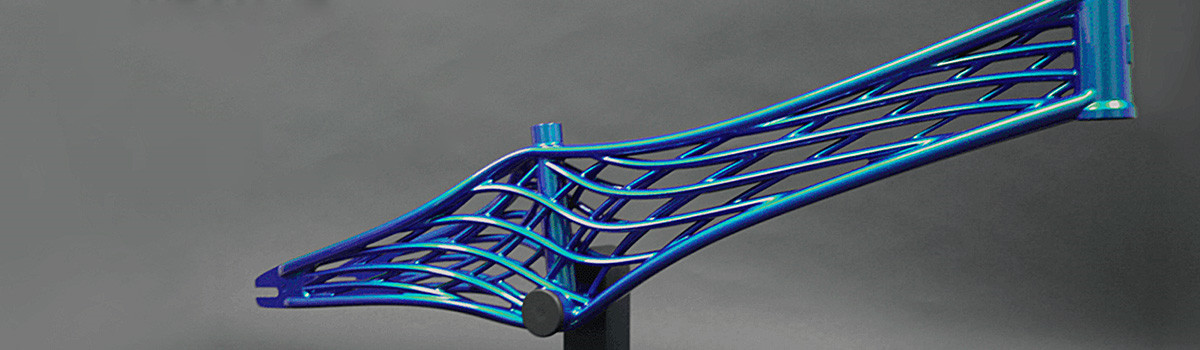

تولید کم حجم به تولید تعداد کمی از محصولات، معمولاً از چند واحد تا چند صد، با استفاده از فرآیندها و تکنیکهای تولید اشاره دارد. بر خلاف تولید انبوه که بر تولید مقادیر زیاد تمرکز دارد، تولیدکنندگان تولید کم حجم را برای رفع نیازهای خاص کسب و کارهای کوچک یا استارت آپ ها طراحی می کنند. این رویکرد به شرکتها اجازه میدهد تا از هزینههای اولیه و خطرات ناشی از تولید حجمهای بزرگ اجتناب کنند. خدمات تولید با حجم کم از قالبگیری تزریقی، ماشینکاری CNC، چاپ سه بعدی و ساخت ورق فلزی برای تولید کارآمد دستههای کوچک محصولات استفاده میکند که آن را به یک راهحل ایدهآل برای مشاغلی تبدیل میکند که به دنبال گزینههای تولید مقرونبهصرفه هستند.

مزایای تولید کم حجم برای مشاغل کوچک

تولید با حجم کم چندین مزیت را به مشاغل کوچک ارائه می دهد و گزینه های تولید مقرون به صرفه را متناسب با نیازهای خاص آنها ارائه می دهد. در اینجا مزایای کلیدی تولید کم حجم وجود دارد:

- صرفه جویی در هزینه:کسب و کارهای کوچک می توانند با انتخاب تولید کم حجم از هزینه های بالای اولیه مرتبط با تولید انبوه سنتی جلوگیری کنند. آنها را قادر می سازد تا مقادیر کمتری را بدون هزینه های راه اندازی بیش از حد یا نیاز به سرمایه گذاری های قابل توجه موجودی تولید کنند.

- زمان چرخش سریع:خدمات تولیدی با حجم کم، زمانهای چرخش سریع را در اولویت قرار میدهند و به کسبوکارهای کوچک اجازه میدهند تا محصولات خود را به سرعت به بازار عرضه کنند. این چابکی آنها را قادر می سازد تا به سرعت به تقاضاهای بازار پاسخ دهند و از فرصت های در حال ظهور سرمایه گذاری کنند.

- انعطاف پذیری در فرآیندهای تولید:با تولید کم حجم، کسبوکارها میتوانند از بین فرآیندهای تولیدی مختلف بر اساس مشخصات محصول خود انتخاب کنند و به آنها اجازه میدهد رویکرد تولید را با نیازهای خاص خود تنظیم کنند. تکنیکهای متعدد، از جمله قالبگیری تزریقی، ماشینکاری CNC، چاپ سه بعدی و ساخت ورق فلز، انعطافپذیری مورد نیاز برای رفع نیازهای خاص را فراهم میکنند.

- محصولات نهایی با کیفیت بالا:تولید کم حجم با وجود تولید مقادیر کمتر، استانداردهای کیفی سختگیرانه ای را حفظ می کند. تولیدکنندگان از تجهیزات پیشرفته و تخصص استفاده می کنند تا اطمینان حاصل کنند که هر محصول با مشخصات مورد نیاز مطابقت دارد و در نتیجه محصولات نهایی با کیفیت بالا تولید می شود.

- طراحی برای تولید (DFM):خدمات تولید کم حجم اغلب از بهینه سازی طراحی پشتیبانی می کند. تولیدکنندگان در مرحله طراحی با کسبوکارها همکاری میکنند و بینشهای ارزشمندی را برای افزایش قابلیت تولید محصول ارائه میدهند که منجر به تولید کارآمد و مقرون به صرفه میشود.

- خدمات نمونه سازی:بسیاری از خدمات تولیدی با حجم کم، قابلیتهای نمونهسازی را ارائه میدهند و به کسبوکارهای کوچک این امکان را میدهند که طرحهای محصول خود را قبل از تولید در مقیاس کامل تکرار کنند. نمونه سازی به شناسایی و رفع نقص های طراحی، ارزیابی عملکرد و جمع آوری بازخورد ارزشمند برای اصلاح بیشتر کمک می کند.

- گزینه های مواد و فرآیند:خدمات تولید با حجم کم طیف وسیعی از مواد و فرآیندهای تولید را متناسب با نیازهای مختلف محصول ارائه می دهد. کسب و کارها می توانند گزینه های مناسب را بر اساس قدرت، دوام، زیبایی شناسی و هزینه انتخاب کنند.

- مقیاس پذیری:تولید با حجم کم گزینه های مقیاس پذیری را برای مشاغل کوچک فراهم می کند. با افزایش تقاضا، شرکتها میتوانند حجم تولید را بدون سرمایهگذاری یا تجهیزات مجدد به طور موثر تنظیم کنند و از انتقال آرام برای رفع نیازهای بازار اطمینان حاصل کنند.

- کاهش ریسک موجودی: تولید با حجم کم خطرات موجودی را برای مشاغل کوچک به حداقل می رساند. آنها می توانند محصولات را بر اساس تقاضا تولید کنند یا موجودی های ناب را حفظ کنند و هزینه ها و خطرات مربوط به موجودی اضافی و کهنگی احتمالی را کاهش دهند.

صرفه جویی در هزینه با تولید کم

تولید با حجم کم چندین مزیت صرفه جویی در هزینه را برای کسب و کارها به ویژه برای تولید در مقیاس کوچک ارائه می دهد. در اینجا برخی از مزایای کلیدی صرفه جویی در هزینه با تولید کم آورده شده است:

- کاهش هزینه های راه اندازی:فرآیندهای تولید سنتی معمولاً شامل هزینههای راهاندازی بالایی هستند، بهویژه برای دورههای تولید کوچک. کسب و کارها می توانند با بهینه سازی فرآیند تولید برای مقادیر کم با استفاده از تولید کم حجم از این هزینه های اولیه جلوگیری کنند.

بدون حداقل تعداد سفارش: برخلاف تولید انبوه سنتی، خدمات تولید با حجم کم معمولاً به حداقل مقدار سفارش نیاز ندارند. کسبوکارها میتوانند صرفه جویی در هزینه موجودی اضافی و ضایعات را تنها با تولید آنچه لازم است، داشته باشند.

- هزینه های ابزار کمتر:خدمات تولیدی با حجم کم از ابزارها و تجهیزات بهینهسازی شده برای مقادیر کم استفاده میکنند که هزینه ابزارآلات را کاهش میدهد و خطر منسوخ شدن را به حداقل میرساند.

- هزینه مواد کمتر: تولید سنتی اغلب نیاز به خرید عمده مواد دارد که می تواند منجر به موجودی اضافی و ضایعات شود. با تولید کم حجم، کسبوکارها میتوانند مقادیر کمتری سفارش دهند و ضایعات را کاهش دهند و هزینههای مواد را به حداقل برسانند.

- کاهش هزینه های نیروی کار: تولید با حجم کم معمولاً به نیروی کار کمتری نسبت به تولید انبوه سنتی نیاز دارد و در نتیجه هزینههای نیروی کار تجاری کمتر میشود.

- تولید چابک:تولید با حجم کم، فرآیندهای تولید چابکی را ارائه میکند و به کسبوکارها این امکان را میدهد که به سرعت خروجی را بر اساس تقاضای بازار تغییر دهند و خطر تولید موجودی اضافی و ضایعات را کاهش دهند.

زمان چرخش سریع

تولید کم حجم به تولید تعداد نسبتاً کمی از محصولات، معمولاً کمتر از 10,000 واحد اشاره دارد. این نوع تولید اغلب هنگام توسعه محصولات جدید، آزمایش تقاضای بازار برای یک کالای خاص، یا تولید مقالاتی با ویژگیهای تخصصی که دارای نظم پایین هستند، مورد نیاز است.

زمانهای چرخش سریع برای تولید با حجم کم برای برآورده کردن تقاضای بازار، کاهش زمان تولید و تسریع زمان عرضه محصولات جدید به بازار بسیار مهم است. در اینجا چند استراتژی برای دستیابی به زمان های برگشت سریع برای تولید کم حجم آورده شده است:

- بهینه سازی فرآیند تولید: این فرآیند باید زمان تولید را به حداقل برساند و کارایی را به حداکثر برساند. این شامل شناسایی تنگناها، ساده کردن مراحل تولید و اطمینان از ناب و چابکی فرآیند تولید است.

- از فناوریهای تولید دیجیتال استفاده کنید: فناوریهای تولید دیجیتال، مانند چاپ سه بعدی، ماشینکاری CNC و قالبگیری تزریقی، میتوانند زمان و هزینههای تولید را به میزان قابل توجهی کاهش دهند. این فناوریها امکان تولید قطعات و قطعات با دقت و صحت بالا را فراهم میکنند و زمانهای چرخش سریعتری را ممکن میسازند.

- کار با یک تولید کننده با تجربه: یک تولید کننده حرفه ای فرآیند تولید را عمیقاً درک می کند و می تواند بینش و توصیه هایی را برای کاهش زمان تولید ارائه دهد. آنها همچنین از تخصص و تجهیزات لازم برای تولید سریع و کارآمد محصولات با کیفیت برخوردار خواهند بود.

- استفاده از تولید به موقع (JIT): تولید JIT یک استراتژی تولید است که فقط در صورت نیاز اقلام را تولید می کند. این استراتژی به به حداقل رساندن سطح موجودی، کاهش زمان تحویل و بهبود کارایی تولید کمک می کند.

- اجرای شیوههای تولید چابک: شیوههای تولید چابک از فرآیندها و فناوریهای انعطافپذیر برای تطبیق سریع با تقاضاهای متغیر بازار استفاده میکنند. این رویکرد به تولیدکنندگان اجازه می دهد تا به سرعت به توسعه محصول جدید و فرصت های بازار پاسخ دهند.

- استقبال از اتوماسیون: فناوریهای اتوماسیون، مانند روباتیک و هوش مصنوعی، میتوانند به سادهسازی فرآیندهای تولید و بهبود کارایی کمک کنند. این فناوریها میتوانند وظایف تکراری را سریعتر و دقیقتر از انسانها انجام دهند و زمانهای چرخش سریعتری را ممکن میسازند.

- از تامین کنندگان قابل اعتماد استفاده کنید: تامین کنندگان قابل اعتماد می توانند مواد و قطعات با کیفیت بالا را به موقع تهیه کنند و تاخیر در فرآیند تولید را کاهش دهند. ایجاد روابط مستحکم با تامین کنندگان و اطمینان از داشتن ظرفیت لازم برای پاسخگویی به تقاضاهای تولید ضروری است.

فرآیندهای تولید انعطاف پذیر

تعهد ما به کیفیت و رضایت مشتری تضمین می کند که هر محصول انتظارات شما را برآورده می کند یا فراتر از آن است.

- شرکت ما متعهد به ارائه فرآیندهای تولید انعطاف پذیر است که بتواند با نیازهای در حال تغییر مشتریان ما سازگار شود. ما درک می کنیم که هر پروژه منحصر به فرد است و ممکن است به رویکردهای متفاوتی نیاز داشته باشد، و فرآیندهای تولید خود را به گونه ای طراحی می کنیم که همه کاره و سازگار باشد.

- مهندسان و تکنسین های با تجربه ما می توانند فرآیندهای تولید ما را متناسب با نیازهای شما، خواه تولید کم یا زیاد، نمونه سازی سریع یا ساخت سفارشی، تنظیم کنند. ما میتوانیم محصولات زیادی تولید کنیم، از اجزای پیچیده کوچک گرفته تا مجموعههای بزرگ.

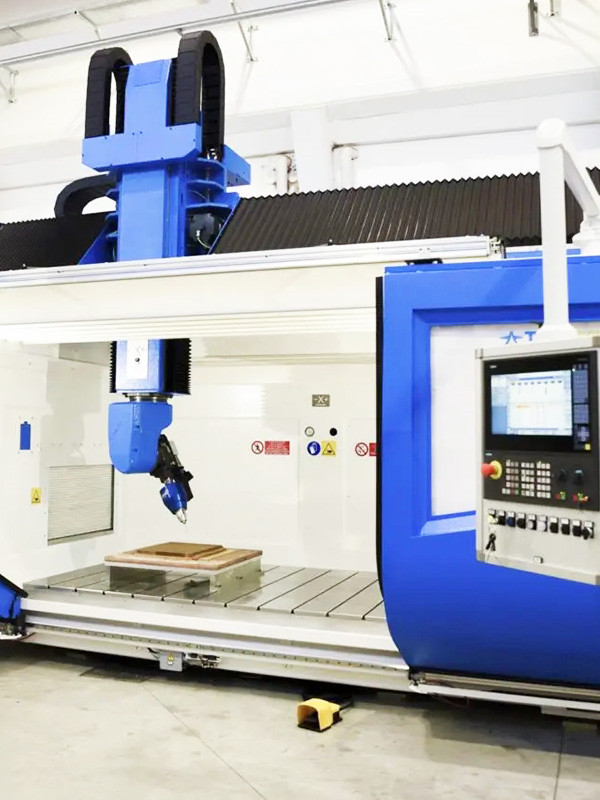

- ما از آخرین تکنولوژی و تجهیزات برای اطمینان از حداکثر انعطاف پذیری و کارایی در فرآیندهای تولید خود استفاده می کنیم. تجهیزات ما دارای قابلیت های نرم افزاری و اتوماسیون پیشرفته است که به ما امکان می دهد بین مشخصات محصول مختلف و حجم تولید به سرعت جابجا شویم.

- ما انواع فرآیندهای تولید، از جمله ماشینکاری CNC، قالب گیری تزریقی، چاپ سه بعدی، برش لیزری و غیره را ارائه می دهیم. تیم ما می تواند برای تعیین مناسب ترین روش برای نیازهای پروژه شما بر اساس خواص مواد، پیچیدگی طراحی و حجم تولید با شما همکاری کند.

- ما همچنین فرآیندهای تولید خود را به گونهای طراحی میکنیم که مقیاسپذیر باشند و به ما امکان میدهند با افزایش تقاضا، تولید را به سرعت افزایش دهیم. بسته به نیازهای خاص شما، ما می توانیم به طور موثر دسته های کوچک یا مقادیر زیادی از محصولات را تولید کنیم.

- ما درک می کنیم که زمان رسیدن به بازار برای بسیاری از مشتریان ما حیاتی است و فرآیندهای تولید انعطاف پذیر ما را قادر می سازد تا خدمات نمونه سازی سریع و توسعه محصول را ارائه دهیم. با فن آوری و تخصص پیشرفته خود، می توانیم نمونه های اولیه با کیفیت بالا را به سرعت و کارآمد تولید کنیم و به شما این امکان را می دهیم که طرح های خود را قبل از حرکت به تولید انبوه آزمایش و اصلاح کنید.

- ما کنترل کیفیت را در سراسر فرآیندهای تولید خود در اولویت قرار می دهیم و از روش های آزمایش و بازرسی دقیق استفاده می کنیم تا اطمینان حاصل کنیم که هر محصول انتظارات مشتری ما را برآورده می کند یا از آن فراتر می رود. تیم ما بر هر مرحله فرآیند، از انتخاب مواد تا بازرسی نهایی و اعتبار سنجی نظارت می کند.

- تعهد ما به انعطاف پذیری فراتر از فرآیندهای تولید ما است. ما برای ارتباط آزاد و همکاری با مشتریان خود ارزش قائلیم و به ما امکان می دهد نیازهای آنها را درک کنیم و راه حل های مناسب ارائه دهیم. تیم پشتیبانی مشتری پاسخگو ما همیشه برای رسیدگی سریع به هرگونه نگرانی یا سؤال در دسترس است.

محصولات نهایی با کیفیت بالا

شرکت ما متعهد به ارائه محصولات نهایی با کیفیت بالا است که انتظارات مشتری ما را برآورده کند یا فراتر از آن باشد.

- در شرکت ما، ارائه محصولات نهایی با کیفیت بالا را در اولویت قرار می دهیم تا با استانداردهای دقیق مشتریان خود مطابقت داشته باشد. ما درک می کنیم که کیفیت در درجه اول اهمیت قرار دارد و با ارائه محصولات درجه یک ساخته شده برای ماندگاری، تلاش می کنیم از انتظارات فراتر برویم.

- ما اقدامات کنترل کیفیت سختگیرانه را در سراسر تولید به کار می گیریم تا اطمینان حاصل کنیم که هر مرحله با بالاترین استانداردها مطابقت دارد. از انتخاب مواد گرفته تا ساخت و مونتاژ، تیم مجرب ما بر هر مرحله نظارت می کند تا کیفیت و یکپارچگی محصولات نهایی را تضمین کند.

- ما با شبکه ای از تامین کنندگان قابل اعتماد کار می کنیم که مواد درجه یک را در اختیار ما قرار می دهند که با مشخصات کیفی دقیق مطابقت دارد. چه فلزات، پلاستیک، کامپوزیت یا سایر مواد تخصصی دیگر، ما فقط از فروشندگان معتبر تهیه می کنیم تا از بالاترین کیفیت محصولات خود اطمینان حاصل کنیم.

- ما فرآیندهای تولید خود را با دقت و توجه به جزئیات اجرا می کنیم. ما از فناوری ها و تجهیزات پیشرفته برای اطمینان از دقت، ثبات و تکرارپذیری در هر محصولی که تولید می کنیم استفاده می کنیم. تکنسین ها و مهندسان ماهر ما از نزدیک بر تولید نظارت می کنند تا مشکلات بالقوه یا انحراف از کیفیت مطلوب را شناسایی و برطرف کنند.

- ما درک می کنیم که رضایت مشتری نه تنها به کیفیت محصول نهایی بلکه به عملکرد و عملکرد آن نیز بستگی دارد. ما آزمایشها و روشهای اعتبارسنجی جامع را انجام میدهیم تا تأیید کنیم که محصولات ما تمام مشخصات و الزامات عملکرد لازم را برآورده میکنند یا از آنها فراتر میروند.

- بهبود مستمر یک اصل اصلی شرکت ما است. ما فعالانه به دنبال بازخورد از مشتریان خود هستیم و تلاش می کنیم تا بینش آنها را در فرآیندهای تولید خود بگنجانیم. با پذیرش فرهنگ یادگیری و بهبود مستمر، ما به طور مداوم کیفیت محصولات نهایی خود را ارتقا می دهیم.

- تعهد ما به ارائه محصولات نهایی با کیفیت بالا به صنایع و بخش های مختلف گسترش می یابد. خواه کالاهای مصرفی، قطعات خودرو، دستگاه های الکترونیکی یا تجهیزات صنعتی باشد، ما تخصص و منابع لازم برای برآورده کردن استانداردهای کیفیت خاص هر صنعت را داریم.

- ما اهمیت تحویل به موقع بدون افت کیفیت را درک می کنیم. فرآیندهای تولید ساده و گردش کار کارآمد ما را قادر می سازد در عین حفظ بالاترین سطح کنترل کیفیت، به ضرب الاجل های پروژه برسیم.

- تعهد ما به محصولات نهایی با کیفیت بالا، شهرت قوی و پایگاه مشتریان وفادار را برای ما به ارمغان آورده است. ما به رضایت مشتریان خود افتخار می کنیم و تعهد ما به کیفیت تضمین می کند که هر محصولی که از مرکز ما خارج می شود از بهترین کیفیت و مهارت برخوردار است.

طراحی برای تولید (DFM)

طراحی برای تولید (DFM) یک رویکرد یکپارچه است که بر بهینه سازی طراحی یک محصول برای افزایش قابلیت ساخت آن تمرکز دارد. هدف DFM به حداقل رساندن هزینه های تولید، کاهش زمان مونتاژ و اطمینان از کیفیت بالای محصولات نهایی با در نظر گرفتن فرآیندهای تولید در اوایل مرحله طراحی است. در اینجا چند نکته کلیدی وجود دارد که اهمیت و اصول DFM را مشخص می کند:

- طرح های ساده شده:DFM بر سادهسازی طرحهای محصول برای حذف پیچیدگیهای غیرضروری، کاهش تعداد اجزا و سادهسازی فرآیندهای مونتاژ تأکید دارد. این رویکرد با به حداقل رساندن ضایعات مواد، خطاهای مونتاژ و زمان تولید به کاهش هزینه های تولید کمک می کند.

- انتخاب مواد: انتخاب مناسب در DFM برای اطمینان از سازگاری با فرآیندهای تولید ضروری است. طراحان باید عواملی مانند در دسترس بودن مواد، هزینه، استحکام و سهولت ساخت را در نظر بگیرند. انتخاب موادی که با قابلیتهای تولید همخوانی داشته باشند، میتواند کارایی کلی تولید را به میزان قابل توجهی بهبود بخشد.

- طراحی برای مونتاژ (DFA):DFA یک جنبه حیاتی از DFM است که بر طراحی محصولات برای گروه های آسان و کارآمد تمرکز دارد. این شامل در نظر گرفتن عواملی مانند جهت گیری قطعه، استانداردسازی اجزا و طراحی های مدولار است. DFA هزینه های نیروی کار را کاهش می دهد، کیفیت محصول را بهبود می بخشد و زمان تولید را با بهینه سازی فرآیندهای مونتاژ کوتاه می کند.

- ملاحظات تحمل و تناسب: در DFM، طراحان به دقت تلرانس ها و تناسب بین اجزا را در نظر می گیرند تا از مونتاژ و عملکرد مناسب اطمینان حاصل کنند. با تعریف تلرانس های مناسب، طراحان می توانند احتمال مشکلات مونتاژ را کاهش دهند، قابلیت تعویض قطعات را بهبود بخشند و نیاز به کار مجدد یا تنظیمات را در طول ساخت به حداقل برسانند.

سازگاری فرآیند تولید: DFM قابلیت ها و محدودیت های فرآیندهای تولید انتخاب شده را در نظر می گیرد. برای اطمینان از تولید کارآمد، طراحان باید محدودیتهای تکنیکهای مختلف تولید، مانند قالبگیری تزریقی، ماشینکاری، یا ریختهگری را درک کنند و محصولاتی را طراحی کنند که فرآیندهای تولید بتوانند به سرعت تولید کنند.

- طراحی برای آزمایش پذیری (DFT):DFT یک جنبه ضروری از DFM است که بر طراحی محصولات با ویژگیهای داخلی برای آزمایش مؤثر و کنترل کیفیت تمرکز دارد. DFT با ترکیب ویژگی هایی مانند نقاط تست، دسترسی به کاوشگر یا قابلیت های خودتشخیصی، آزمایش کارآمد را در حین ساخت امکان پذیر می کند و احتمال ورود محصولات معیوب به بازار را کاهش می دهد.

خدمات نمونه سازی

خدمات نمونه سازی یک راه حل ارزشمند برای شرکت ها و افرادی ارائه می دهد که به دنبال تحقق ایده های خود و اعتبار بخشیدن به طرح های خود قبل از تولید انبوه هستند. این خدمات طیف وسیعی از قابلیتها را در بر میگیرد که امکان ایجاد نمونههای اولیه کاربردی را فراهم میکند که بسیار شبیه محصول نهایی هستند. در اینجا چند نکته کلیدی وجود دارد که اهمیت و مزایای خدمات نمونه سازی را برجسته می کند:

- فرآیند طراحی تکراری:خدمات نمونه سازی یک رویکرد طراحی تکراری را امکان پذیر می کند و به طراحان اجازه می دهد مفاهیم خود را از طریق تکرارهای متعدد اصلاح و بهبود بخشند. با ایجاد و آزمایش سریع نمونه های اولیه، طراحان می توانند نقص های طراحی را شناسایی کنند، تنظیمات لازم را انجام دهند و عملکرد و زیبایی محصول نهایی را بهینه کنند.

- اثبات مفهوم: نمونه های اولیه شواهد ملموسی از امکان سنجی و موفقیت بالقوه یک مفهوم هستند. با ایجاد یک نمونه اولیه کاربردی، مخترعان و کارآفرینان می توانند قابلیت اجرای ایده های خود را به سرمایه گذاران، سهامداران یا مشتریان بالقوه نشان دهند. این اثبات مفهوم می تواند به طور قابل توجهی شانس تأمین بودجه یا جلب حمایت برای توسعه بیشتر را افزایش دهد.

- اعتبار سنجی و آزمایش طراحی:خدمات نمونه سازی فرصتی برای آزمایش و اعتبارسنجی طرح های محصول قبل از تولید در مقیاس کامل به طور کامل فراهم می کند. نمونه های اولیه عملکردی امکان آزمایش در دنیای واقعی، بازخورد کاربر و ارزیابی عملکرد را فراهم می کنند. خدمات نمونه سازی با شناسایی و رفع نقص های طراحی در مراحل اولیه، به به حداقل رساندن خطرات، کاهش هزینه ها و بهبود کیفیت کلی محصول نهایی کمک می کند.

- سفارشی سازی و شخصی سازی:خدمات نمونه سازی انعطاف پذیری را برای ایجاد نمونه های اولیه طراحی شده سفارشی و متناسب با نیازهای خاص ارائه می دهد. چه شکل، اندازه یا عملکرد منحصر به فرد باشد، این خدمات به طراحان اجازه می دهد تا احتمالات مختلف را بررسی کنند و نمونه های اولیه ای را توسعه دهند که به طور دقیق دیدگاه آنها را نشان دهد. این جنبه سفارشی سازی نوآوری را تسهیل می کند و توسعه محصولات بسیار شخصی سازی شده را ترویج می کند.

- صرفه جویی در زمان و هزینه:استفاده از خدمات نمونه سازی می تواند منجر به صرفه جویی قابل توجهی در زمان و هزینه در طول توسعه محصول شود. نمونه های اولیه با شناسایی زودهنگام مسائل طراحی به جلوگیری از دوباره کاری و تجدید نظر پرهزینه در طول تولید انبوه کمک می کنند. علاوه بر این، تکنیکهای نمونهسازی سریع، مانند پرینت سهبعدی، زمانهای چرخش سریعتری را ممکن میسازد، زمان ورود به بازار را کاهش میدهد و امکان تکرار سریعتر را فراهم میکند.

- همکاری و ارتباط:نمونه های اولیه ابزارهای ارتباطی عملی بین طراحان، مهندسان و ذینفعان هستند. آنها یک نمایش ملموس از محصول را ارائه می دهند که امکان ارتباطات شفاف تر و همکاری بهتر را فراهم می کند. نمونههای اولیه بازخورد سازنده را تسهیل میکنند، انتظارات را همسو میکنند و اطمینان میدهند که همه افراد درگیر درک مشترکی از ظاهر و عملکرد محصول نهایی دارند.

مواد و فرآیندهای موجود برای تولید کم حجم

شرکت ما طیف گسترده ای از مواد و فرآیندها را برای تولید کم حجم ارائه می دهد.

- شرکت ما طیف گسترده ای از مواد و فرآیندهای خاص را برای تولید با حجم کم ارائه می دهد. چه به تولید دسته ای کوچک یا نمونه سازی نیاز داشته باشید، ما می توانیم نیازهای منحصر به فرد شما را با حفظ استانداردهای با کیفیت بالا برآورده کنیم.

- انتخاب مواد ما شامل گزینه های متنوعی است که برای تولید با حجم کم مناسب است. از فلزات سنتی مانند آلومینیوم و فولاد گرفته تا کامپوزیت ها و پلاستیک های پیشرفته، ما می توانیم انواع مشخصات محصول و الزامات عملکرد را در نظر بگیریم.

- علاوه بر فلزات و پلاستیک ها، ما در موادی مانند سرامیک، الاستومرها و منسوجات نیز تخصص داریم که به ما امکان می دهد صنایع و کاربردهای مختلف را برآورده کنیم. کارشناسان مواد ما می توانند شما را در انتخاب مناسب ترین مواد برای نیاز پروژه راهنمایی کنند.

- ما فرآیندهای تولید کم حجم خود را به گونهای طراحی میکنیم که انعطافپذیر و کارآمد باشند و تولید مقرونبهصرفه را بدون به خطر انداختن کیفیت ممکن میسازند. ما از تکنیک های پیشرفته ای مانند ماشینکاری CNC، چاپ سه بعدی، قالب گیری تزریقی و ریخته گری خلاء برای دستیابی به نتایج دقیق و قابل تکرار استفاده می کنیم.

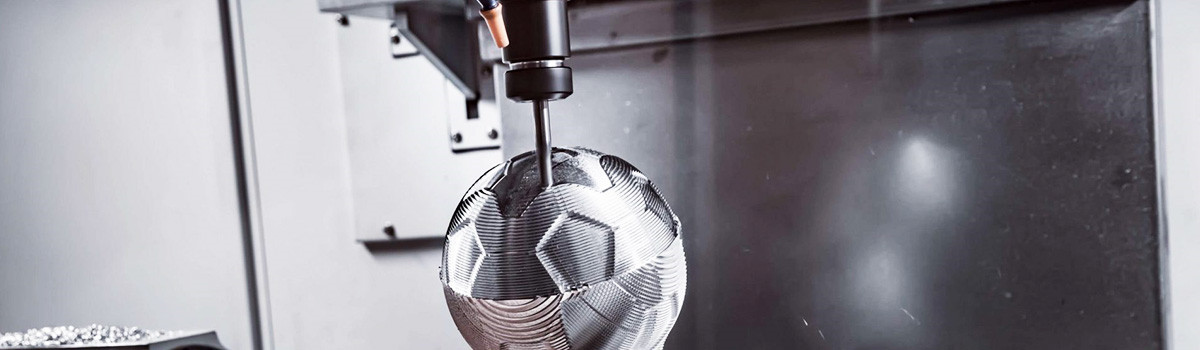

- ماشینکاری CNC مخصوصاً برای تولید با حجم کم مناسب است زیرا دقت و تطبیق پذیری بالایی را ارائه می دهد. با تجهیزات پیشرفته و ماشینکاران ماهر خود، میتوانیم قطعات پیچیده را با تلورانسهای بسیار کارآمد تولید کنیم.

- چاپ سه بعدی یا تولید افزودنی یکی دیگر از گزینه های محبوب برای تولید کم حجم است. این امکان نمونه سازی سریع و تغییرات طراحی تکراری را فراهم می کند و زمان و هزینه ها را کاهش می دهد. ما از فناوریهای مختلف چاپ سه بعدی، از جمله تف جوشی لیزری انتخابی (SLS) و مدلسازی رسوب ذوب شده (FDM)، برای برآوردن نیازهای مختلف مواد و ابعاد استفاده میکنیم.

- قالب گیری تزریقی یک گزینه عالی برای تولید قطعات پلاستیکی با حجم کم است. با استفاده از تخصص طراحی قالب و ابزار، میتوانیم قطعات با کیفیت بالا با ابعاد و پوشش سطحی ثابت تولید کنیم.

- ریختهگری خلاء راهحلی مقرونبهصرفه برای ساخت دستههای کوچک نمونههای اولیه یا قطعات با کیفیت بالا است. این فرآیند امکان استفاده از مواد مختلف را فراهم می کند و می تواند جزئیات و بافت های پیچیده را با دقت تکرار کند.

- ما کنترل کیفیت و آزمایش های دقیق را در طول فرآیند تولید کم اولویت داریم تا اطمینان حاصل کنیم که هر محصول انتظارات شما را برآورده می کند یا فراتر از آن است. تیم مجرب ما بر هر مرحله، از انتخاب مواد و بهینه سازی فرآیند تا بازرسی نهایی و اعتبار سنجی نظارت می کند.

- ما چالش ها و الزامات منحصر به فرد تولید کم حجم را درک می کنیم و تیم اختصاصی ما متعهد به ارائه نتایج استثنایی در زمان و بودجه است. چه به چند نمونه اولیه یا یک دوره تولید محدود نیاز داشته باشید، ما مواد و فرآیندهای خود را طراحی می کنیم تا نیازهای خاص شما را برآورده کرده و بالاترین سطح رضایت مشتری را ارائه دهیم.

قالب گیری تزریقی

قالب گیری تزریقی یک فرآیند تولید پرکاربرد است که شامل ایجاد قطعات پلاستیکی با تزریق مواد مذاب به داخل قالب است. چندین مزیت دارد که آن را به یک انتخاب محبوب برای تولید انبوه تبدیل می کند. در اینجا چند نکته کلیدی وجود دارد که اهمیت و مزایای قالب گیری تزریقی را برجسته می کند:

- تطبیق پذیری:قالب گیری تزریقی تطبیق پذیری استثنایی را در مورد طراحی و پیچیدگی قطعات فراهم می کند. این می تواند قطعات پیچیده و دقیق با اشکال، اندازه ها و ویژگی های مختلف، از جمله دیوارهای نازک، زیر برش ها و هندسه های پیچیده تولید کند. این تطبیق پذیری امکان ایجاد محصولات سفارشی را برای برآوردن نیازهای خاص فراهم می کند.

- تولید مقرون به صرفه:قالب گیری تزریقی برای تولید در مقیاس بزرگ بسیار کارآمد است. هنگامی که قالب اولیه را ایجاد می کنیم، تولید سریعتر و مقرون به صرفه تر می شود. سرعت تولید بالا و توانایی تولید چندین قطعه به طور همزمان به طور قابل توجهی هزینه هر واحد را کاهش می دهد و آن را به یک انتخاب اقتصادی برای تولید با حجم بالا تبدیل می کند.

- تنوع مواد:قالبگیری تزریقی از طیف وسیعی از مواد گرمانرم و ترموپلاستیک پشتیبانی میکند و به طراحان اجازه میدهد تا مناسبترین ماده را برای کاربردهای خود انتخاب کنند. موادی با خواص متفاوت مانند انعطاف پذیری، استحکام، شفافیت یا مقاومت در برابر حرارت و مواد شیمیایی می توانند قطعاتی با عملکردهای متنوع تولید کنند.

- سازگاری و کیفیت:قالبگیری تزریقی سازگاری عالی و دقت ابعادی قطعه را تضمین میکند. ماهیت خودکار این فرآیند، خطای انسانی را به حداقل میرساند و در نتیجه تولید مداوم و قابل تکرار میشود. علاوه بر این، سیستم قالب بسته کنترل دقیقی بر شرایط قالبگیری فراهم میکند و امکان تولید قطعات با کیفیت بالا با تلرانسهای سخت و حداقل نقص را فراهم میکند.

- راندمان تولید بالا:قالبگیری تزریقی چرخههای تولید سریعی را ارائه میدهد و خروجی بالایی از قطعات را در یک دوره نسبتاً کوتاه ممکن میسازد. با ترکیب زمانهای چرخه سریع با قابلیت خودکارسازی فرآیند، کسبوکارها میتوانند به افزایش بهرهوری و بهبود کارایی کلی تولید دست یابند. این کارایی، قالبگیری تزریقی را به گزینهای ایدهآل برای برآورده کردن زمانبندیهای تولید میسازد.

- سازگاری طراحی برای تولید (DFM):قالب گیری تزریقی به خوبی با اصول طراحی برای ساخت (DFM) هماهنگ است. یک انتخاب عالی برای روشهای DFM، قابلیتهای آن شامل ایجاد اشکال پیچیده، بهینهسازی استفاده از مواد و ترکیب ویژگیهایی مانند اتصالات محکم یا لولاهای زنده است. طراحان می توانند از این قابلیت ها برای افزایش قابلیت تولید، کاهش هزینه ها و بهبود کارایی تولید استفاده کنند.

ماشینکاری CNC

ماشینکاری CNC یا ماشینکاری کنترل عددی کامپیوتری، فرآیندی است که برای ایجاد قطعات دقیق و پیچیده از مواد خام مانند فلز، پلاستیک یا چوب استفاده می شود. این فرآیند تولید شامل استفاده از نرم افزار طراحی به کمک کامپیوتر (CAD) برای طراحی یک مدل سه بعدی از قطعه است که سپس به کد ماشین تبدیل می شود و برای کنترل یک ماشین CNC استفاده می شود. ماشینکاری CNC کاربردهای زیادی دارد، از صنایع هوافضا و خودرو گرفته تا محصولات مصرفی و تجهیزات پزشکی.

فرآیند ماشینکاری CNC شامل چندین مرحله است، از جمله:

- طراحی و اجرا: اولین قدم در ماشینکاری CNC ایجاد یک مدل سه بعدی از قطعه با استفاده از نرم افزار CAD است. سپس این مدل را به کد ماشین تبدیل می کنیم که از آن برای کنترل دستگاه CNC استفاده می کنیم.

- انتخاب مواد: ماده اولیه بر اساس ویژگی های مورد نظر قطعه نهایی مانند استحکام، دوام و مقاومت در برابر حرارت انتخاب می شود.

- راه اندازی دستگاه: دستگاه CNC را با کد دستگاه برنامه ریزی می کنیم و مواد اولیه را در دستگاه ایمن می کنیم.

- ماشینکاری: دستگاه CNC از ابزارهای مختلفی مانند دریل، تراش و آسیاب برای حذف مواد از مواد اولیه طبق کد دستگاه استفاده می کند. این فرآیند دقیق است و می تواند اشکال و ویژگی های پیچیده ای ایجاد کند.

- پس از پردازش: هنگامی که ماشینکاری کامل شد، ممکن است قطعه نیاز به پس پردازش، مانند سنباده زدن یا پرداخت، برای رسیدن به پایان و بافت مورد نظر داشته باشد.

مزایای ماشینکاری CNC متعدد است، از جمله:

- دقت: ماشینکاری CNC دقیق است و می تواند قطعاتی با تلورانس کمتر از 0.001 اینچ ایجاد کند.

- بهره وری: ماشینکاری CNC یک فرآیند تولید بسیار کارآمد است که می تواند قطعات را به سرعت و با دقت تولید کند.

- سفارشی سازی:ماشینکاری CNC میتواند قطعات بسیار سفارشیشده را متناسب با نیازها و ترجیحات خاص تولید کند.

- پیچیدگی:ماشینکاری CNC می تواند اشکال و طرح های بسیار پیچیده ای ایجاد کند که تولید آنها با استفاده از روش های تولید سنتی دشوار یا غیرممکن است.

- سازگاری: ماشینکاری CNC قطعاتی را با سطح بالایی از سازگاری تولید می کند و اطمینان حاصل می کند که هر قطعه با مشخصات دقیق مطابقت دارد.

ماشینکاری CNC طیف گسترده ای از کاربردها را در صنایع مختلف دارد، از جمله:

- هوافضا:ما از ماشینکاری CNC برای تولید موتور هواپیما، بال و قطعات ارابه فرود استفاده می کنیم.

- خودرو: ما از ماشینکاری CNC برای ساخت قطعات موتور، گیربکس و شاسی استفاده می کنیم.

- پزشکی: ماشینکاری CNC ابزار جراحی، ایمپلنت و پروتز را می سازد.

- محصولات مصرفی:ما از ماشینکاری CNC برای تولید همه چیز از قاب گوشی هوشمند گرفته تا لوازم آشپزخانه استفاده می کنیم.

- معماری: ما از ماشینکاری CNC برای تولید اجزای ساختمانی و ویژگی های تزئینی استفاده می کنیم.

چاپ 3D

چاپ سه بعدی که به عنوان تولید افزودنی نیز شناخته می شود، یک فناوری انقلابی است که اخیراً صنعت تولید را متحول کرده است. این فرآیند شامل لایهبندی مواد، معمولاً پلاستیک یا فلز، روی خود میشود تا زمانی که شکل مورد نظر را ایجاد کند و یک جسم فیزیکی ایجاد کند. پرینت سه بعدی کاربردهای گسترده ای دارد، از نمونه سازی و توسعه محصول گرفته تا تولید ایمپلنت های پزشکی و محصولات مصرفی سفارشی.

فرآیند پرینت سه بعدی شامل چندین مرحله است، از جمله:

- طراحی و اجرا: اولین قدم در پرینت سه بعدی، ایجاد یک مدل دیجیتالی از شی مورد نظر با استفاده از نرم افزار طراحی به کمک کامپیوتر (CAD) است. سپس این مدل را در چاپگر سه بعدی آپلود می کنیم.

- چاپ: چاپگر سه بعدی فرآیند چاپ را با ایجاد یک لایه نازک از مواد، معمولاً پلاستیک یا فلز، و ترکیب آن با لایه قبلی با استفاده از گرما یا چسب آغاز می کند. این فرآیند را لایه به لایه تکرار می کنیم تا کل شی را تشکیل دهیم.

- پس از پردازش: هنگامی که چاپ کامل شد، شی ممکن است برای دستیابی به پایان و بافت مورد نظر نیاز به پردازش پس از آن مانند سنباده زدن یا پرداخت داشته باشد.

مزایای پرینت سه بعدی بسیار زیاد است، از جمله:

- سفارشی سازی:چاپ سه بعدی ما را قادر می سازد تا محصولات بسیار سفارشی و متناسب با نیازها و ترجیحات خاص ایجاد کنیم.

- سرعت:پرینت سه بعدی یک فرآیند نمونه سازی سریع است که می تواند به سرعت یک شی فیزیکی را از یک مدل دیجیتال تولید کند.

- مقرون به صرفه:چاپ سه بعدی می تواند یک فرآیند تولید مقرون به صرفه باشد، به ویژه برای تولیدات کوچک یا محصولات سفارشی.

- پیچیدگی: پرینت سه بعدی می تواند اشکال و طرح های بسیار پیچیده ای ایجاد کند که تولید آنها با استفاده از روش های تولید سنتی دشوار یا غیرممکن است.

- کاهش ضایعات: چاپ سه بعدی ضایعات را تنها با استفاده از مواد لازم برای ایجاد شی به حداقل می رساند.

پرینت سه بعدی کاربردهای گسترده ای در صنایع مختلف دارد، از جمله:

- ساخت: ما می توانیم از پرینت سه بعدی برای نمونه سازی، توسعه محصول و تولیدات کوچک استفاده کنیم.

- پزشکی: پرینت سه بعدی می تواند پروتز، ایمپلنت و مدل های جراحی سفارشی را برای اهداف برنامه ریزی و آموزشی تولید کند.

- معماری: ما می توانیم از چاپ سه بعدی برای ایجاد مدل های مقیاس و اجزای ساختمان استفاده کنیم.

- مد: چاپ سه بعدی می تواند لباس و لوازم جانبی منحصر به فرد و سفارشی ایجاد کند.

- آموزش و پرورش: از پرینت سه بعدی می توان در مدارس برای آموزش مفاهیم طراحی و مهندسی استفاده کرد.

تولید ورق فلز

ساخت ورق فلزی یک فرآیند تولیدی است که شامل شکل دادن ورق های فلزی به ساختارها و محصولات مختلف است. این فرآیند تکنیک های برش، خمش، پانچ و جوش را برای تبدیل ورق های مسطح فلز به اشکال، اندازه ها و طرح های مختلف ترکیب می کند. صنایع مختلف، از ساختوساز تا خودروسازی، از تولید ورق فلزی استفاده میکنند و برای تولید بسیاری از اقلام روزمره، از جمله لوازم خانگی و دستگاههای الکترونیکی، حیاتی است.

فرآیند ساخت ورق فلزی شامل چندین مرحله است که عبارتند از:

- طراحی و اجرا:اولین قدم در ساخت ورق فلزی، ایجاد طرحی برای محصول مورد نظر است. کسبوکارها میتوانند از نرمافزار تکنیکهای کامپیوتری (CAD) برای دستیابی به اندازهگیریها و مشخصات دقیق استفاده کنند.

- برش دادن:پس از نهایی شدن طرح، سازندگان ورق فلز را با استفاده از تکنیک های مختلف مانند لیزر یا جت آب به اندازه و شکل مورد نیاز برش می دهند.

- خم شدن: مرحله بعدی تبدیل ورق فلزی به شکل دلخواه است. سازندگان از ابزارهای تخصصی مانند پرس بریک برای ایجاد زوایای و انحنای دقیق در فلز استفاده می کنند.

- مشت زدن:از تکنیک های پانچ برای ایجاد سوراخ یا اشکال دیگر در فلز استفاده می شود. بسته به پیچیدگی طرح، این می تواند شامل مهر زنی یا سوراخ کاری باشد.

جوشکاری: در نهایت، سازندگان قطعات مختلف فلز را به هم جوش می دهند تا محصول نهایی را ایجاد کنند. با قرار دادن فلز در معرض حرارت زیاد، آن را ذوب و ذوب می کنیم و یک پیوند محکم و طولانی مدت ایجاد می کنیم.

ساخت ورق فلزی دارای مزایای متعددی نسبت به سایر فرآیندهای تولیدی است. این شامل:

- انعطاف پذیری: ورق فلزی را می توان تقریباً به هر شکل یا اندازه ای درآورد و آن را برای طیف گسترده ای از محصولات متنوع می کند.

- استحکام:ورق فلزی قوی و بادوام است و برای محصولاتی که نیاز به دوام و قابلیت اطمینان بالایی دارند ایده آل است.

- مقرون به صرفه: ورق فلزی نسبتاً ارزان است و آن را به گزینه ای مقرون به صرفه برای تولید انبوه محصولات تبدیل می کند.

- دقت:ساخت ورق فلز ما را قادر می سازد تا به اندازه گیری ها و مشخصات دقیق دست یابیم و اطمینان حاصل کنیم که هر محصول را مطابق با استانداردهای دقیق می سازیم.

صنایع مختلفی از تولید ورق فلز استفاده می کنند، از جمله:

- ساخت و ساز: شرکت ها از ورق های فلزی برای ایجاد کانال های HVAC، مواد سقف و سایر اجزای سازه ای در ساختمان ها استفاده می کنند.

- خودرو:سازندگان خودرو از ورق فلز برای تولید بدنه خودرو، اجزای موتور و سایر قطعات استفاده می کنند.

- الکترونیک: سازندگان از ورق های فلزی برای ساخت کیس های کامپیوتر، پوسته های تلفن همراه و سایر قطعات استفاده می کنند.

- هوافضا:سازندگان هواپیما از ورق فلز برای تولید قطعات و اجزای هواپیما استفاده می کنند.

ریخته گری

ریخته گری یک فرآیند ضروری در صنعت سرگرمی است. این شامل انتخاب بازیگران و سایر بازیگران برای ایفای نقش در فیلم، تلویزیون، تئاتر و سایر اشکال رسانه است. یک کارگردان خوب میتواند یک تولید را بسازد یا شکست دهد، زیرا بازیگران مناسب میتوانند فیلمنامه را زنده کنند و یک تجربه تماشایی به یاد ماندنی برای مخاطبان ایجاد کنند. در این پست وبلاگ، اهمیت انتخاب بازیگران و عوامل مهم در تصمیم گیری موفقیت آمیز بازیگری را بررسی خواهیم کرد.

اول و مهمتر از همه، نقش یک کارگردان انتخاب این است که بهترین بازیگران را برای این کار پیدا کند. فرآیند انتخاب بازیگر شامل ارزیابی نه تنها تواناییهای آنها، بلکه همچنین برنامهریزی، سطح حرفهای بودن و مناسب بودن آنها برای نقش است. یک کارگردان خوب بازیگری از نزدیک با کارگردان و تهیهکنندگان همکاری میکند تا دیدگاه خلاقانه پروژه را درک کند و سپس بازیگرانی را جستجو کند که بتوانند این دیدگاه را زنده کنند.

برخی از عوامل کلیدی که مدیران انتخاب بازیگر هنگام ارزیابی بازیگران در نظر می گیرند عبارتند از:

- توانایی بازیگریمهم ترین عامل است، زیرا یک عملکرد عالی می تواند یک پروژه را ایجاد کند یا شکست دهد. مدیران بازیگری به دنبال بازیگرانی خواهند بود که عملکردی متقاعدکننده و پر طنینانداز را ارائه دهند.

- ظاهر فیزیکی: ظاهر یک بازیگر گاهی برای نقش تعیین کننده است. به عنوان مثال، اگر شخصیتی قد بلند و بلوند باشد، کارگردان بازیگران، بازیگرانی را اولویت بندی می کند که با این توصیف مطابقت دارند.

- دسترسی:زمانبندی فیلمبرداری میتواند سخت باشد، بنابراین مدیران انتخاب بازیگر باید قبل از تصمیمگیری، در دسترس بودن بازیگر را در نظر بگیرند. اگر بازیگری قبلاً به پروژه دیگری متعهد شده باشد، ممکن است برای ایفای نقش جدید به کمک نیاز داشته باشد.

- حرفه ای گری:بازیگری یک شغل است و مدیران بازیگری به دنبال بازیگران حرفه ای و قابل اعتماد خواهند بود. افراد باید به موقع حاضر شوند، آمادگی کافی را داشته باشند و با احتیاط با پروژه برخورد کنند تا به پروژه احترام بگذارند.

در نهایت، یک تصمیم گیری موفقیت آمیز برای ریخته گری مستلزم ترکیبی از این عوامل است. یک بازیگر ممکن است استعدادهای باورنکردنی داشته باشد، اما اگر در دسترس نباشد یا با الزامات فیزیکی نقش سازگار نباشد، ممکن است بهترین انتخاب نباشد.

علاوه بر انتخاب بازیگران برای نقشهای خاص، مدیران بازیگر نقش اساسی در شکلدهی به کلیت بازیگران یک تولید دارند. هنگام تصمیم گیری، مهم است که عوامل مختلفی را در نظر بگیرید، از جمله:

- علم شیمی: در برخی موارد، روابط شخصیت ها به اندازه اجرای فردی معنادار است. کارگردانان بازیگر به دنبال بازیگرانی خواهند بود که شیمی طبیعی روی پرده دارند.

- تنوع:بازنمایی در صنعت سرگرمی به طور فزایندهای حیاتی است و مدیران بازیگری اغلب در تلاش هستند تا بازیگران متنوعی ایجاد کنند که منعکس کننده دنیای واقعی باشد.

- تشخیص برند: در برخی موارد، انتخاب بازیگر شناخته شده می تواند برای یک پروژه سر و صدا ایجاد کند. برای فیلم های مستقل یا تولیدات کوچکتر، جلب توجه می تواند بسیار مهم باشد. اینجاست که کمک ما به کار می آید.

اخراج

اکستروژن یک فرآیند تولید است که شامل شکل دادن به یک ماده با فشار دادن آن از طریق قالب برای ایجاد یک شکل یا نمایه خاص است. تولیدکنندگان معمولاً از این فرآیند برای ساخت محصولات پلاستیکی و فلزی مانند لوله ها، لوله ها و ورق ها استفاده می کنند. در اینجا، اکستروژن، نحوه کارکرد و کاربردهای آن را مورد بحث قرار خواهیم داد.

اکستروژن چگونه کار می کند؟

اکستروژن با فشار دادن مواد از طریق قالب با استفاده از اکسترودر کار می کند. اکسترودر از یک قیف، یک پیچ و یک عنصر گرمایشی تشکیل شده است. اپراتور مواد خام را وارد قیف می کند، سپس آن را به پیچ منتقل می کند. پیچ می چرخد و مواد را از طریق عنصر گرمایش فشار می دهد، جایی که ذوب و مخلوط می شود. این دستگاه مواد مذاب را از طریق قالب می سازد، جایی که شکل یا مشخصات مورد نظر را به خود می گیرد. سپس مواد اکسترود شده خنک شده و به طول دلخواه بریده می شود.

کاربردهای اکستروژن

اکستروژن کاربردهای زیادی در صنایع مختلف دارد از جمله:

- ساخت و ساز: از اکستروژن در صنعت ساختمان سازی برای ایجاد لوله ها، لوله ها و ورق های پلاستیکی و فلزی استفاده می شود.

- بسته بندی:اکستروژن در صنعت بسته بندی برای ایجاد فیلم پلاستیکی و ورق برای بسته بندی محصولات استفاده می شود.

- خودرو:اکستروژن در صنعت خودروسازی برای ایجاد قطعات پلاستیکی و فلزی برای خودروها، مانند تریم و لایهبرداری هوا استفاده میشود.

- غذا و نوشیدنی: از اکستروژن در صنایع غذایی و آشامیدنی برای ایجاد ظروف پلاستیکی و فلزی برای نگهداری و حمل و نقل مواد غذایی و نوشیدنی استفاده می شود.

مزایای اکستروژن

اکستروژن مزایای زیادی نسبت به سایر فرآیندهای تولید دارد، از جمله:

- مقرون به صرفه: اکستروژن یک روش ساخت مقرون به صرفه است که امکان تولید با حجم بالا با حداقل ضایعات را فراهم می کند.

- همه کاره:تولیدکنندگان میتوانند از اکستروژن برای ایجاد طیف گستردهای از اشکال و پروفیلها استفاده کنند، که آن را به یک فرآیند تولید جهانی تبدیل میکند.

- سازگاری: اکستروژن نتایج ثابتی را ایجاد می کند و تضمین می کند که هر محصول یکسان است.

- سرعت: اکستروژن یک فرآیند سریع است که امکان تولید با حجم بالا را در مدت زمان کوتاهی فراهم می کند.

- کیفیت: اکستروژن محصولاتی با کیفیت بالا با سطح صاف تولید می کند.

برش لیزری

برش لیزری یک فرآیند تولید رایج است که از پرتو لیزر برای برش مواد به اشکال و اندازه های مختلف استفاده می کند. نسبت به روش های سنتی برش مزایای زیادی مانند دقت، سرعت و تطبیق پذیری دارد. در این پست وبلاگ، برش لیزر، نحوه کارکرد و برخی از کاربردهای آن بحث خواهد شد.

لیزر برش چیست؟

برش لیزری یک فرآیند تولیدی است که از پرتو لیزر برای برش مواد به اشکال و اندازه های مختلف استفاده می کند. این یک روش محبوب برای برش مواد مختلف از جمله فلز، چوب، پلاستیک و پارچه است. اپراتورها می توانند پرتو لیزر را برای برش اشکال و الگوهای دقیق با حداقل ضایعات کنترل کنند.

برش لیزری چگونه کار می کند؟

برش لیزر با هدایت یک پرتو لیزر پرقدرت بر روی مواد برش خورده کار می کند. تشدید کننده لیزر پرتو لیزر را تولید می کند، سپس از طریق آینه ها و عدسی ها بر روی مواد متمرکز می شود. پرتو لیزر متمرکز پارچه را ذوب می کند، می سوزاند یا بخار می کند و برشی تمیز و دقیق ایجاد می کند.

کاربردهای برش لیزری

برش لیزری کاربردهای زیادی در صنایع مختلف دارد از جمله:

- ساخت:صنعت تولید به طور گسترده ای از برش لیزر برای برش و شکل دادن به مواد مختلف استفاده می کند. نوشتن صدای فعال را در نظر بگیرید. برای ایجاد اشکال و الگوهای پیچیده ای که دستیابی به آنها با استفاده از روش های سنتی برش دشوار یا غیرممکن است، مفید است.

- معماری: برش لیزر در صنعت معماری برای ایجاد پانل های تزئینی، صفحه نمایش و سایر عناصر طراحی استفاده می شود.

- جواهر سازی:برش لیزری در صنعت جواهرسازی برای ایجاد طرح های پیچیده بر روی فلزات گرانبها استفاده می شود.

- خودرو: صنعت خودرو از برش لیزری برای برش و شکل دادن به اجزای فلزی استفاده می کند.

- الکترونیک:صنعت الکترونیک از برش لیزری برای برش و شکل دادن به بردهای مدار و سایر ویژگی ها استفاده می کند.

مزایای برش لیزری

برش لیزری مزایای زیادی نسبت به روش های برش سنتی دارد، از جمله:

- دقت:برش لیزری برش های دقیقی را با حداقل ضایعات ایجاد می کند و امکان استفاده کارآمدتر از مواد را فراهم می کند.

- سرعت: برش لیزری سریعتر از روشهای سنتی برش است و زمان تولید کوتاهتر را ممکن میسازد.

- تطبیق پذیری:برش لیزری می تواند طیف وسیعی از مواد از جمله فلز، چوب، پلاستیک و پارچه را برش دهد.

- سازگاری: برش لیزری نتایج ثابتی را ایجاد می کند و تضمین می کند که هر برش یکسان است.

- اتوماسیون: برش لیزری می تواند خودکار باشد و امکان تولید با حجم بالا را با کمترین مداخله انسانی فراهم کند.

انتخاب ارائه دهنده خدمات تولید کم حجم مناسب

تولید کم حجم بخش مهمی از عرضه محصول شما به بازار است. این به شما امکان می دهد تا مقادیر کمی از محصول خود را برای آزمایش بازار و ایجاد تغییرات لازم قبل از حرکت به سمت تولید در مقیاس بزرگ تولید کنید. انتخاب ارائه دهنده خدمات تولید کم حجم مناسب برای موفقیت محصول شما بسیار مهم است. در این پست وبلاگ، در مورد اهمیت انتخاب ارائه دهنده خدمات تولید کم حجم مناسب و نکاتی برای انتخاب درست صحبت خواهیم کرد.

چرا انتخاب ارائه دهنده خدمات تولید کم حجم مناسب مهم است؟

انتخاب ارائه دهنده خدمات تولید کم حجم مناسب به چند دلیل ضروری است:

- کنترل کیفیت: ارائه دهنده خدمات مناسب اطمینان حاصل می کند که محصول شما با استانداردهای شما مطابقت دارد.

- تحویل به موقع: انتخاب یک ارائه دهنده خدمات قابل اعتماد می تواند به اطمینان از راحت بودن محصول شما کمک کند.

- مدیریت هزینه: یک ارائه دهنده خدمات معتبر می تواند با شناسایی راه هایی برای کاهش هزینه ها به شما در مدیریت هزینه ها کمک کند.

- نوآوری:انتخاب یک ارائه دهنده خدمات با تجربه در صنعت شما می تواند به شما در شناسایی فرصت های جدید برای نوآوری و توسعه محصول کمک کند.

نکاتی برای انتخاب ارائه دهنده خدمات تولید کم حجم مناسب

- نیازهای خود را تعیین کنید: قبل از انتخاب یک ارائه دهنده خدمات تولید کم حجم، ضروری است که نیازهای خود را تعیین کنید. برای اطمینان از راه اندازی موفق محصول، مهم است که مشخصات محصول، بازار هدف و جدول زمانی تحویل محصول خود را به وضوح تعریف کنید.

- ارائه دهندگان خدمات بالقوه را تحقیق کنیدآنلاین و بررسی ها و رتبه بندی های آنها را بررسی کنید. همچنین می توانید برای دریافت توصیه با سایر مشاغل در صنعت خود تماس بگیرید.

- ارزیابی تجربه و تخصص:یک ارائه دهنده خدمات با تجربه در صنعت شما و تخصص در محصولی که تولید می کنید انتخاب کنید. ضروری است که نیازهای خود را به وضوح بیان کنید تا محصولی که دریافت می کنید انتظارات شما را برآورده کند.

- مکان را در نظر بگیرید:انتخاب یک ارائه دهنده خدمات نزدیک به کسب و کار شما می تواند به کاهش هزینه های حمل و نقل و اطمینان از تحویل به موقع کمک کند.

- ارزیابی هزینه:در حالی که هزینه نباید تنها عامل تصمیم شما باشد، ارزیابی هزینه کار با ارائه دهندگان خدمات مختلف ضروری است. قیمت ها را مقایسه کنید و یک ارائه دهنده قیمت رقابتی انتخاب کنید در حالی که هنوز نیازهای کیفیت شما را برآورده می کند.

- لطفا یک نمونه درخواست کنید: قبل از انتخاب یک ارائه دهنده خدمات، نمونه کار آنها را درخواست کنید. ارزیابی کیفیت کار آنها می تواند به شما در تعیین اینکه آیا آنها کاندید مناسبی برای پروژه شما هستند یا خیر کمک کند.

- نیازهای خود را در میان بگذارید:ارتباط برای مشارکت موفقیت آمیز با ارائه دهنده خدمات شما حیاتی است. در مورد انتظارات خود شفاف باشید و هر گونه تغییر یا مشکل را در طول فرآیند تولید در میان بگذارید.

ارتباط و همکاری با سازنده

ارتباط و همکاری با تولید کننده جنبه های حیاتی برای ارائه موفقیت آمیز محصول شما به بازار است. ایجاد یک رابطه باز و سازنده با سازنده شما ضروری است تا اطمینان حاصل شود که محصول شما انتظارات شما را برآورده می کند و به موقع و در حد بودجه تحویل می شود. این پست وبلاگ در مورد اهمیت ارتباط و همکاری با سازنده و چند نکته برای ایجاد یک مشارکت موفق بحث خواهد کرد.

چرا ارتباط و همکاری با سازنده مهم است؟

ارتباط و همکاری با سازنده به چند دلیل ضروری است:

- کنترل کیفیت:ارتباط موثر و همکاری با سازنده می تواند به اطمینان حاصل شود که کیفیت محصول شما انتظارات شما را برآورده می کند.

- تحویل به موقع:ایجاد خطوط ارتباطی واضح می تواند به شما کمک کند تا از تحویل به موقع محصول خود اطمینان حاصل کنید.

- مدیریت هزینه:همکاری با سازنده می تواند به شما در مدیریت هزینه ها با شناسایی راه هایی برای کاهش هزینه ها کمک کند.

- نوآوری:همکاری با سازنده می تواند به شما در شناسایی فرصت های نوآوری جدید و توسعه محصول کمک کند.

نکاتی برای ایجاد یک مشارکت موفق با سازنده

- ایجاد انتظارات روشن:ضروری است که از همان ابتدا انتظارات روشنی از محصول خود ایجاد کنید. برای اطمینان از تحویل موفق محصول، شناسایی مشخصات محصول، بازار هدف و جدول زمانی تحویل محصول شما ضروری است.

- خطوط ارتباطی باز را حفظ کنید:ارتباط منظم با سازنده می تواند به جلوگیری از سوء تفاهم کمک کند و اطمینان حاصل کند که پروژه طبق برنامه پیش می رود. برنامه ریزی مکرر اعلام حضور و به اشتراک گذاری به روز رسانی در مورد پیشرفت برای نگه داشتن همه در یک صفحه ضروری است.

- ایجاد یک محیط مشارکتی: همکاری با سازنده برای توسعه یک مشارکت موفق بسیار مهم است. ما باید پذیرای مفاهیم و قطعنامه های تازه باشیم و برای یافتن روش هایی برای ارتقای محصول همکاری کنیم.

- مدیریت انتظارات: مدیریت انتظارات در طول فرآیند تولید ضروری است. ما متعهد هستیم که در مورد هرگونه شکست یا مشکلی که ممکن است پیش بیاید باز و صادق باشیم و برای یافتن راه حل هایی برای کاهش اثرات آنها تلاش خواهیم کرد.

- انجام بررسی های کنترل کیفیت:بررسیهای منظم کنترل کیفیت در طول فرآیند تولید میتواند به شناسایی هر گونه مشکل در مراحل اولیه کمک کند و از تبدیل شدن آنها به مشکلات مهمتر در خط جلوگیری کند.

حمایت از مالکیت معنوی

مالکیت فکری (IP) به خلاقیت های ذهنی مانند اختراعات، طرح ها و آثار هنری اشاره دارد که توسط قانون محافظت می شوند. حفاظت از IP برای کسب و کارها و افراد ضروری است تا از ایده های خود محافظت کنند و از استفاده دیگران از آنها بدون اجازه جلوگیری کنند. این پست وبلاگ در مورد اهمیت حفاظت از مالکیت معنوی و برخی راههای محافظت از IP شما بحث خواهد کرد.

چرا حفاظت از مالکیت معنوی مهم است؟

حفاظت از IP به چند دلیل حیاتی است:

- از مزیت رقابتی کسب و کار شما محافظت می کند: مالکیت فکری به شرکت ها مزیت رقابتی در بازار می دهد. به عنوان مثال، اگر یک پتنت برای یک محصول جدید دارید، می توانید از ساخت یا فروش آن محصول توسط دیگران جلوگیری کنید و به کسب و کار خود مزیت رقابتی بدهید.

- به شما در ایجاد درآمد کمک می کند:حفاظت از IP به شما امکان می دهد مالکیت معنوی خود را به دیگران مجوز دهید و از طریق حق امتیاز کسب درآمد کنید.

- این نوآوری را ترویج می کند: Iحفاظت از مالکیت معنوی با تشویق مخترعان و پدیدآورندگان برای توسعه ایدهها و محصولات جدید، نوآوری را تشویق میکند.

راه هایی برای محافظت از مالکیت معنوی

- انجام یک جستجوی جامع:قبل از تشکیل پرونده برای هر نوع حفاظت از IP، ضروری است که یک جستجوی کامل انجام دهید تا مطمئن شوید ایده شما منحصر به فرد است و حقوق دیگران را نقض نمی کند. برای اطمینان از اصالت، جستجوی هر گونه حق ثبت اختراع، علائم تجاری، یا حق چاپ قبلی که ممکن است از قبل وجود داشته باشد، ضروری است.

- پرونده ثبت اختراع، علائم تجاری و حق چاپ: بسته به اختراع یا کار خلاقانه خود، ممکن است لازم باشد برای ثبت اختراع، علائم تجاری، یا حق چاپ ثبت نام کنید. حق ثبت اختراع از یک طرح محافظت می کند، علامت تجاری از یک برند محافظت می کند و حق چاپ از آثار خلاق محافظت می کند. تشکیل پرونده برای این اشکال محافظت می تواند به جلوگیری از استفاده یا کپی کردن ایده های شما توسط دیگران کمک کند.

- استفاده از قراردادهای عدم افشا (NDA):NDA یک توافقنامه قانونی است که می تواند به محافظت از IP شما در هنگام اشتراک گذاری آن با دیگران کمک کند. این یک رابطه محرمانه بین طرفین برقرار می کند و مانع از افشای ایده شما توسط گیرنده بدون اجازه شما به دیگران می شود.

- نظارت بر تخلف: نظارت بر تخلف شامل نظارت بر بازار برای استفاده غیرمجاز از مالکیت معنوی شما است. انجام جستجوهای آنلاین منظم برای محافظت از مالکیت معنوی شما ضروری است. یکی از راههای محافظت از اختراعات یا آثار خلاقانهتان، جستجوی کپیهای غیرمجاز و نظارت بر نمایشگاههای تجاری برای هر محصولی است که مالکیت معنوی شما را نقض میکند.

- حقوق خود را اجرا کنید:اگر متوجه شدید که شخصی بدون اجازه شما از مالکیت معنوی شما استفاده می کند، ضروری است که اقدام کنید. ممکن است فرد اقدام قانونی یا ارسال نامه توقف و توقف را برای جلوگیری از تخلف در نظر بگیرد.

نهایی کردن فرآیند تولید و دریافت محصولات شما

هنگام ارائه یک محصول به بازار، نهایی کردن فرآیند تولید و دریافت محصول نهایی یک مرحله هیجان انگیز و حیاتی است. اکنون زمان آن رسیده است که نتایج تلاش و برنامه ریزی دقیق خود را ببینید. با این حال، برخی ملاحظات مهم وجود دارد که باید به خاطر داشته باشید تا مطمئن شوید همه چیز به آرامی پیش می رود و محصول شما همانطور که انتظار می رود وارد می شود.

در اینجا چند نکته برای نهایی کردن فرآیند تولید و دریافت محصولات شما آورده شده است:

- قبل از نهایی کردن تولید، همه چیز را دوباره بررسی کنید:قبل از دادن چراغ سبز برای تولید انبوه، اطمینان از درست بودن همه چیز ضروری است. برای اطمینان از دقت و قابلیت اطمینان، لازم است طراحی، مواد و فرآیند ساخت به طور کامل بررسی شود. رفع هر گونه مشکلی که در طول نمایش پیدا شود ممکن است پرهزینه باشد، بنابراین پرداختن به مشکلات احتمالی از قبل ضروری است.

- با سازنده خود در ارتباط نزدیک باشید: برای اطمینان از اینکه همه چیز به خوبی اجرا می شود، حفظ تماس باز با سازنده شما بسیار مهم است. من متعهد هستم که با ارائه بهروزرسانیهای مکرر، پاسخ دادن به سؤالات شما و رسیدگی سریع به هرگونه نگرانی شما، شما را در جریان قرار دهم. ارتباط خوب می تواند به اطمینان از روان بودن فرآیند تولید کمک کند.

- با جدول زمانی انعطاف پذیر باشید: زمانبندی تولید گاهی اوقات میتواند تغییر کند، بنابراین انعطافپذیری در مهلتها ضروری است. دریافت کالای باکیفیت چند روز دیرتر از حد انتظار بهتر از دریافت به موقع محصول معیوب است. اطمینان حاصل کنید که برای هر گونه تاخیر غیرمنتظره، برنامه های اضطراری دارید.

- ترتیب تست محصول:قبل از ارسال محصولات خود، بهتر است ترتیبی برای آزمایش محصول بدهید. یکی از حوزههایی که تحت پوشش قرار میدهیم، آزمایش کنترل کیفیت، عملکرد و ایمنی است. آزمایش می تواند به اطمینان حاصل شود که محصول شما با تمام استانداردها و مقررات مورد نیاز مطابقت دارد.

- یک روش حمل و نقل قابل اعتماد را انتخاب کنید:هنگام ارسال محصولات خود، انتخاب یک روش حمل و نقل قابل اعتماد و قابل اعتماد ضروری است. انتخاب یک حامل قابل اعتماد، استفاده از بسته بندی مناسب و تضمین بیمه کافی برای اطمینان از فرآیند حمل و نقل روان بسیار مهم است.

نتیجه

خدمات تولیدی با حجم کم، راه حلی مقرون به صرفه برای تولید مقادیر کم محصولات بدون تحمیل هزینه های بالا به کسب و کارهای کوچک ارائه می دهد. این خدمات زمانهای بازگشت سریع، فرآیندهای تولید انعطافپذیر، محصولات نهایی با کیفیت بالا و مواد و تکنیکهای مختلف را ارائه میکنند. کسبوکارهای کوچک با انتخاب ارائهدهنده خدمات تولید کم حجم مناسب و برقراری ارتباط مؤثر با آنها، میتوانند با موفقیت محصولات خود را به بازار عرضه کنند و در عین حال در صنعت خود رقابتی باقی بمانند.