CNC serviço de usinagem

O que é usinagem CNC

CNC significa controle numérico computadorizado, que é uma tecnologia para controlar as ferramentas de usinagem automaticamente por meio da aplicação de um microcomputador acoplado à ferramenta. As máquinas CNCs operariam de acordo com as instruções programadas codificadas, como o movimento das máquinas, a taxa de alimentação de materiais, a velocidade e assim por diante. Não há necessidade de os operadores controlarem a máquina manualmente, portanto, o CNC ajuda a melhorar a eficiência e a precisão em grande medida.

Capacidades de usinagem CNC DJmolding

Usinagem CNC sob demanda para prototipagem rápida e peças de produção, oficinas de máquinas CNC de moldagem de DJ experientes e totalmente examinadas.

Operamos quase todos os tipos de fresadoras CNC e centros de torneamento, e nos orgulhamos de poder usinar tudo o que você precisa, desde suportes de trabalho simples "como usinados" até geometrias orgânicas complexas com tolerâncias rígidas. A pedido, também podemos produzir peças com EDM e retificadoras. Envelopes de construção, tamanhos mínimos de recursos e diretrizes de projeto variam para fresamento e torneamento.

Serviço de fresagem CNC

De acordo com os arquivos CAD do cliente, receba um orçamento instantâneo de fresamento CNC em 24 horas.

Serviço de torneamento CNC

De acordo com os arquivos CAD do cliente, receba um orçamento instantâneo de torneamento CNC em 24 horas.

Recursos de serviço de fresagem CNC da DJmolding

Desde a prototipagem até a produção completa. Nossos centros de fresagem de 3 eixos, 3+2 eixos e 5 eixos completos permitirão que você produza peças altamente precisas e de qualidade para atender até mesmo aos seus requisitos mais rigorosos.

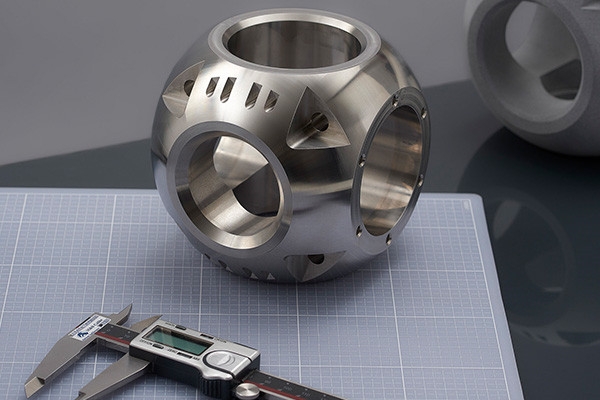

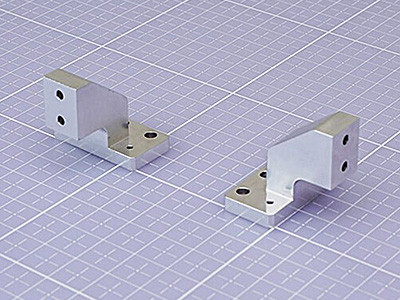

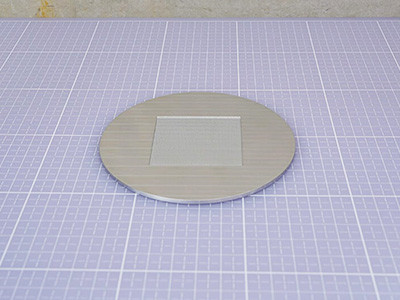

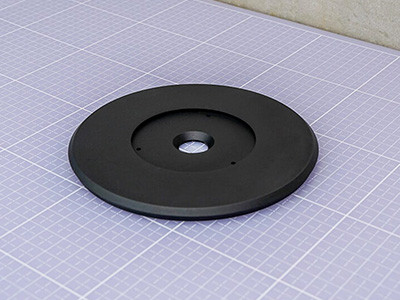

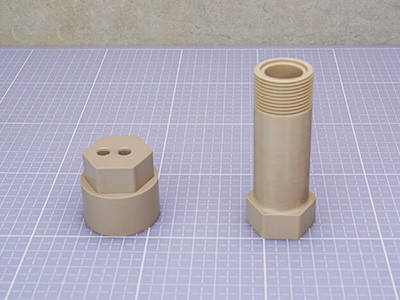

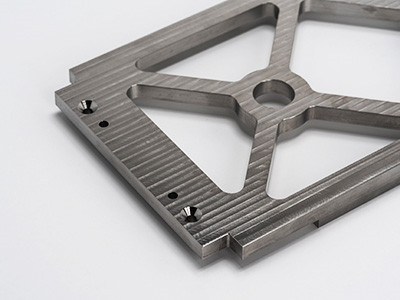

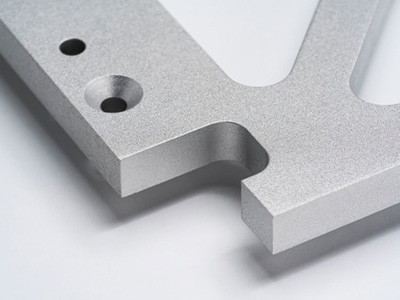

Galeria de peças usinadas em CNC

Usinamos protótipos rápidos e pedidos de produção de baixo volume para clientes em vários setores: aeroespacial, automotivo, defesa, eletrônicos, startups de hardware, automação industrial, maquinário, manufatura, dispositivos médicos, petróleo e gás e robótica.

Alumínio 7075-T6

Alumínio 6061-T6

alumínio 6082

alumínio 6063

PEEK

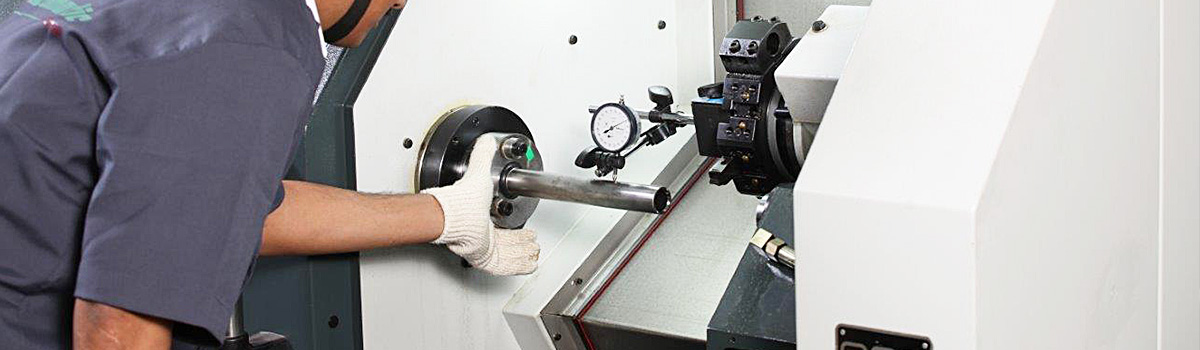

Maquinistas qualificados operam uma máquina CNC programando caminhos de ferramentas com base na geometria das peças usinadas finais. As informações de geometria da peça são fornecidas por um modelo CAD (desenho auxiliado por computador). As máquinas CNC podem cortar quase qualquer liga de metal e plástico rígido com alta precisão e repetibilidade, tornando as peças usinadas personalizadas adequadas para quase todos os setores, incluindo aeroespacial, médico, robótico, eletrônico e industrial. A DJmolding fornece serviços de CNC e oferece cotações de CNC personalizadas em mais de 40 materiais, desde alumínio e acetal até titânio avançado e plásticos de engenharia como PEEK e Teflon.

Acabamentos de superfície disponíveis para usinagem CNC

Os acabamentos superficiais são aplicados após a usinagem e podem alterar a aparência, rugosidade da superfície, dureza e resistência química das peças produzidas.

Conforme usinado (Ra 3.2μm / Ra 126μin)

Este é o nosso acabamento padrão. As peças são usinadas e rebarbadas, as bordas afiadas são chanfradas.

Usinagem suave (Ra 1.6μm / Ra 63μin)

A usinagem suave é como um acabamento 'como usinado', mas com marcas de máquina um pouco menos evidentes. As peças são usinadas com um avanço menor, sem aplicação de polimento manual.

Jateado com contas

As peças são jateadas com esferas de vidro, o que resulta em uma textura granulada.

Escovado + Eletropolido (Ra 0.8μm / Ra 32μin)

As peças são escovadas e eletropolidas. Ideal para reduzir a microrrugosidade da peça.

óxido preto

Aplicável em aços, o óxido preto é um revestimento de conversão usado para melhorar a resistência à corrosão e minimizar a reflexão da luz.

Escovado + Anodizado tipo II (brilhante)

As peças são escovadas e depois anodizadas tipo II. Ideal para aumentar a resistência à corrosão da peça. Normalmente resulta em uma cor brilhante.

As máquinas CNC (Controle Numérico Computadorizado) são a espinha dorsal da manufatura moderna. Eles revolucionaram o processo de fabricação oferecendo precisão, velocidade e flexibilidade para produzir peças e componentes complexos. No entanto, para garantir que as máquinas CNC operem em seu nível ideal, elas requerem manutenção, reparos e serviços regulares. Os provedores de serviços de máquinas CNC oferecem uma variedade de serviços para garantir que essas máquinas operem de forma eficiente e eficaz. Nesta postagem do blog, discutiremos os vários aspectos do serviço de máquinas CNC e como isso beneficia as empresas de manufatura.

O que é serviço de máquina CNC?

CNC significa Controle Numérico Computadorizado, que se refere a uma máquina controlada por um programa de computador. As máquinas CNC são usadas para várias tarefas, incluindo corte, furação, fresamento e torneamento.

Os serviços de máquinas CNC envolvem o uso dessas máquinas para executar tarefas de precisão altamente precisas e repetíveis. Esses serviços são frequentemente utilizados na fabricação, exigindo peças precisas e consistentes.

Para usar uma máquina CNC, primeiro é criado um programa usando um software de desenho assistido por computador (CAD). O programa é então carregado na máquina, que usa as instruções para realizar a operação desejada em um pedaço de material.

As máquinas CNC podem ser usadas com vários materiais, incluindo metal, plástico, madeira e compósitos. Eles oferecem muitos benefícios, incluindo tempos de produção mais rápidos, maior precisão e a capacidade de criar formas e recursos complexos.

Por que o serviço de máquina CNC é importante?

As máquinas CNC (Controle Numérico Computadorizado) tornaram-se essenciais nas indústrias de manufatura, especialmente na produção automotiva, aeroespacial e de dispositivos médicos. Essas máquinas são automatizadas, para que possam operar por longos períodos sem intervenção humana. As máquinas CNC podem produzir peças complexas com alta precisão e exatidão, tornando-as cruciais na fabricação.

O serviço da máquina CNC é essencial por vários motivos. Em primeiro lugar, garante que as máquinas estejam operando em seu nível ideal. As máquinas CNC têm muitas peças móveis que requerem manutenção regular para evitar desgaste, o que pode levar a quebras da máquina e tempo de inatividade da produção. A manutenção e o serviço de rotina ajudam a detectar e resolver possíveis problemas antes que se tornem problemas significativos.

Em segundo lugar, o serviço da máquina CNC ajuda a melhorar a vida útil da máquina. A manutenção regular garante que os dispositivos operem dentro dos parâmetros projetados, reduzindo o risco de desgaste prematuro. Isso prolonga a vida útil da máquina, economizando o dinheiro do fabricante em custos de substituição e reparo.

Em terceiro lugar, o serviço de máquina CNC ajuda a manter a qualidade consistente na produção. As máquinas CNC são programadas para produzir peças com alta precisão e exatidão, o que é essencial na produção de dispositivos médicos e aeroespaciais. A manutenção regular garante que as máquinas funcionem corretamente, criando peças que atendam às especificações exigidas e mantendo uma qualidade de produção consistente.

Em quarto lugar, o serviço de máquina CNC ajuda a melhorar a segurança no local de trabalho. As máquinas CNC são ferramentas poderosas que requerem manuseio cuidadoso para evitar acidentes. A manutenção regular ajuda a identificar possíveis riscos de segurança, que podem ser resolvidos antes que causem danos aos operadores ou máquinas.

Tipos de máquinas CNC

As máquinas CNC (Controle Numérico Computadorizado) são amplamente utilizadas em várias indústrias para fabricação de precisão. Essas máquinas usam sistemas de controle computadorizados para automatizar e executar operações de usinagem complexas com alta precisão e eficiência. Existem vários tipos de máquinas CNC disponíveis, cada uma projetada para aplicações específicas. Aqui estão alguns dos tipos mais comuns:

Fresadoras CNC

- Centros de Usinagem Verticais (VMC):Estas máquinas têm um fuso orientado verticalmente e são adequadas para cortar e moldar materiais sólidos.

- Centros de Usinagem Horizontal (HMC):Os HMCs têm um fuso orientado horizontalmente e são ideais para usinagem de peças grandes e pesadas.

- Máquinas de 5 eixos:Essas máquinas oferecem movimento simultâneo em cinco eixos, permitindo operações de usinagem complexas e intrincadas.

Torno CNC

Centros de Torneamento:Essas máquinas são usadas para operações de torneamento de precisão, onde a peça de trabalho gira enquanto as ferramentas de corte moldam o material.

- Tornos Tipo Suíço:Os tornos do tipo suíço são projetados para peças de trabalho de alta precisão e de pequeno diâmetro. Eles apresentam um cabeçote deslizante e bucha de guia para maior precisão.

Cortadores de plasma CNC

- As máquinas de corte a plasma usam um jato de alta velocidade de gás ionizado para cortar materiais eletricamente condutores como aço, alumínio e cobre. Eles são comumente usados na fabricação de metais e aplicações industriais.

Máquinas de corte a laser CNC

- As máquinas de corte a laser utilizam um feixe de laser focado para derreter, queimar ou vaporizar materiais, resultando em cortes precisos e limpos. Eles são versáteis e podem lidar com vários materiais, como metal, madeira, acrílico e plásticos.

Máquinas de roteador CNC

- As fresadoras CNC são usadas principalmente para cortar, moldar e gravar materiais como madeira, plástico e espuma. Eles são amplamente utilizados em marcenaria, produção de sinalização e prototipagem.

Máquinas CNC EDM

- Máquinas de usinagem por descarga elétrica (EDM) usam descargas elétricas para remover o material da peça de trabalho. Eles são comumente usados para formas complexas e materiais endurecidos como aço endurecido e titânio.

retificadoras CNC

- As retificadoras são usadas para obter acabamentos de superfície de alta precisão e dimensões precisas. Eles utilizam rodas abrasivas para remover o material da peça de trabalho.

Dobradeiras CNC

- As prensas dobradeiras são usadas para dobrar e moldar chapas de metal. As dobradeiras controladas por CNC oferecem controle preciso sobre o processo de dobra, resultando em resultados precisos e repetíveis.

Problemas Comuns da Máquina CNC

Embora as máquinas CNC sejam altamente eficientes e confiáveis, elas ainda podem enfrentar certos problemas que podem afetar seu desempenho e produtividade. Compreender e resolver esses problemas comuns é essencial para garantir uma operação suave. Aqui estão alguns dos problemas típicos da máquina CNC:

Erros de programação

- Instruções de programação incorretas ou incompletas podem levar a erros nas operações de usinagem.

- Caminhos de ferramenta impróprios ou seleção de ferramenta incorreta podem resultar em acabamento de superfície insatisfatório, imprecisões dimensionais ou quebra de ferramenta.

Problemas Mecânicos

Componentes gastos ou danificados, como rolamentos, correias ou fusos de esferas, podem causar jogo excessivo, levando a cortes imprecisos e precisão reduzida.

- Lubrificação deficiente ou manutenção inadequada podem resultar em maior atrito, superaquecimento e desgaste prematuro das peças da máquina.

Problemas Elétricos e Eletrônicos

Flutuações de energia ou interferência elétrica podem causar comportamento errático da máquina, como paradas repentinas, reinicializações ou posicionamento incorreto.

- Sensores ou interruptores de limite defeituosos podem levar a movimentos incorretos da máquina ou falsas leituras de erro.

Problemas de ferramentas

- Ferramentas de corte cegas ou instaladas incorretamente podem causar acabamento superficial insatisfatório, trepidação ou desgaste excessivo da ferramenta.

- Correções incorretas da ferramenta ou medições incorretas do comprimento da ferramenta podem resultar em imprecisões dimensionais.

Problemas de resfriamento e remoção de cavacos

- Fluxo de refrigerante insuficiente ou escoamento inadequado de cavacos pode levar ao acúmulo de calor, superaquecimento da ferramenta e redução da vida útil da ferramenta.

- A remoção inadequada de cavacos pode causar entupimento de cavacos, o que afeta o acabamento da superfície e pode danificar a peça de trabalho ou a máquina.

Erros de software e sistema de controle

- Falhas de software ou problemas de compatibilidade podem interromper a operação da máquina e resultar em erros ou travamentos inesperados.

- Calibração imprecisa ou configurações incorretas de parâmetros dentro do sistema de controle podem levar a erros de posicionamento ou taxas de alimentação incorretas.

Fatores Ambientais

- Variações de temperatura, umidade ou poeira podem afetar o desempenho e a precisão das máquinas CNC.

- A instalação ou posicionamento inadequado da máquina em relação aos fatores ambientais pode afetar sua estabilidade e confiabilidade.

Manutenção Preventiva em Máquinas CNC

A implementação de um programa proativo de manutenção preventiva é essencial para maximizar o desempenho, a confiabilidade e a vida útil das máquinas CNC (Controle Numérico Computadorizado). A manutenção regular ajuda a identificar possíveis problemas antes que se tornem problemas graves, reduz o tempo de inatividade e garante a operação ideal da máquina. Aqui estão algumas áreas-chave para focar ao realizar manutenção preventiva para máquinas CNC:

Lubrificação

- Lubrifique regularmente os componentes da máquina, como rolamentos, fusos de esferas, guias deslizantes e engrenagens de acordo com as diretrizes do fabricante.

- Use os lubrificantes apropriados e garanta intervalos de lubrificação adequados para minimizar o atrito, reduzir o desgaste e manter uma operação suave.

Limpeza

- Mantenha a máquina e sua área ao redor limpa de cavacos, resíduos de refrigerante e detritos.

- Limpe regularmente os filtros, tanques de refrigerante e bandejas de cavacos para manter o desempenho ideal do refrigerante e evitar entupimentos.

Inspeção e Calibração

Realize inspeções de rotina de componentes críticos, como fusos, porta-ferramentas e acessórios para identificar sinais de desgaste ou danos.

- Calibre e verifique a precisão dos eixos da máquina, compensações de ferramentas e sistemas de posicionamento para garantir uma usinagem precisa.

Componentes elétricos e eletrônicos

- Inspecione as conexões elétricas, cabos e fiação quanto a sinais de danos ou conexões soltas.

- Verifique e teste os sensores, interruptores de limite e intertravamentos de segurança para garantir a funcionalidade adequada.

Sistemas de Resfriamento

- Mantenha e limpe os sistemas de refrigeração regularmente para evitar contaminação e garantir o resfriamento adequado.

- Monitore os níveis de refrigerante, equilíbrio de pH e concentração e reabasteça ou substitua o refrigerante conforme necessário.

Software e Sistema de Controle

- Atualize e mantenha regularmente o software e o sistema de controle da máquina CNC com as versões e patches mais recentes.

- Verifique e calibre os parâmetros do sistema de controle, como taxas de avanço e aceleração, para garantir uma usinagem precisa.

Ferramental e Fuso

- Inspecione e limpe os porta-ferramentas, pinças e cones do fuso regularmente para garantir a fixação adequada da ferramenta e minimizar o desvio.

- Verifique e substitua as ferramentas de corte gastas ou danificadas para manter o desempenho de corte e o acabamento superficial ideais.

Treinamento e documentação do operador

- Forneça treinamento abrangente aos operadores de máquinas sobre operação adequada, procedimentos de manutenção e protocolos de segurança.

- Mantenha registros detalhados das atividades de manutenção, inspeções e reparos para referência e análise.

Inspeção de rotina de máquinas CNC

A inspeção e manutenção regulares das máquinas CNC (Controle Numérico Computadorizado) são cruciais para garantir seu desempenho e longevidade ideais. Ao realizar inspeções de rotina, problemas potenciais podem ser identificados no início e medidas preventivas podem ser tomadas para evitar quebras dispendiosas e atrasos na produção. Aqui estão alguns pontos-chave a serem considerados durante a inspeção de rotina das máquinas CNC:

Inspeção visual

- Comece inspecionando visualmente a máquina em busca de sinais de desgaste, danos ou componentes soltos.

- Verifique se há vazamentos, como óleo ou refrigerante, que podem indicar um problema com os sistemas de fluido da máquina.

- Procure qualquer ruído ou vibração anormal durante a operação da máquina.

Lubrificação

- Verifique se todos os pontos de lubrificação estão adequadamente lubrificados para garantir o movimento suave dos componentes da máquina.

- Verifique os níveis de lubrificante e complete-os se necessário.

- Garanta a lubrificação adequada dos parafusos esféricos, trilhos-guia e outros componentes críticos.

Calibração do Eixo

Verifique a precisão dos eixos da máquina realizando testes de calibração.

- Verifique se há desvios das tolerâncias especificadas e ajuste, se necessário.

- Calibre o sistema de medição da máquina, se aplicável, para garantir uma medição precisa.

Inspeção do fuso

- Inspecione o eixo quanto a sinais de desgaste, danos ou desalinhamento.

- Verifique os rolamentos do eixo e substitua-os se necessário.

- Verifique o desvio do fuso para garantir a concentricidade durante as operações de usinagem.

Ferramental e trocador de ferramentas

- Inspecione o sistema de ferramentas, incluindo suportes, pinças e ferramentas de corte, quanto a sinais de desgaste ou danos.

- Verifique o mecanismo do trocador de ferramentas para operação suave e alinhamento adequado.

- Limpe e lubrifique os componentes do trocador de ferramentas de acordo com as orientações do fabricante.

Sistema de controle

- Inspecione a unidade de controle CNC e monitore quaisquer mensagens de erro ou mau funcionamento.

- Certifique-se de que todos os cabos e conexões estejam seguros e em boas condições.

- Atualize o software da máquina, se aplicável, para a versão mais recente fornecida pelo fabricante.

Características de segurança

- Verifique a funcionalidade dos recursos de segurança, como botões de parada de emergência e intertravamentos.

- Verifique o estado das tampas e barreiras de proteção para garantir a segurança do operador.

- Teste o sistema de alarme da máquina para confirmar o funcionamento adequado.

Documentação:

Mantenha um registro detalhado das datas de inspeção, descobertas e qualquer manutenção ou reparos realizados.

- Siga o cronograma e as diretrizes de manutenção recomendados pelo fabricante.

- Mantenha um registro de todas as peças sobressalentes usadas e seus números de série correspondentes.

Reparos de máquinas CNC

Quando uma máquina CNC (Controle Numérico Computadorizado) apresenta problemas ou mau funcionamento, reparos imediatos são essenciais para minimizar o tempo de inatividade e manter a produtividade. O reparo de máquinas CNC requer experiência e atenção aos detalhes para garantir que as máquinas sejam restauradas em sua condição ideal de trabalho. Aqui estão alguns pontos-chave a serem considerados ao realizar reparos em máquinas CNC:

Diagnóstico

- Comece diagnosticando minuciosamente o problema para identificar a causa raiz do mau funcionamento.

- Inspecione os componentes da máquina, como motores, acionamentos, sensores e sistema de controle, para localizar a peça defeituosa.

- Utilize ferramentas de diagnóstico e software para ajudar a identificar o problema com precisão.

Substituição de componentes defeituosos

- Uma vez identificado o problema, substitua os componentes defeituosos por outros novos ou em bom funcionamento.

- Adquira peças genuínas de fornecedores confiáveis para garantir compatibilidade e confiabilidade.

- Siga as orientações do fabricante para substituir componentes específicos e calibre-os, se necessário.

Reparos elétricos e mecânicos

- Realize reparos elétricos, incluindo a correção de fiação, conectores ou placas de circuito danificadas.

- Repare ou substitua componentes mecânicos danificados, como correias, engrenagens, polias e rolamentos.

- Assegure o alinhamento adequado das peças mecânicas para manter a precisão e exatidão.

Atualizações e configuração de software

- Atualize o software da máquina para a versão mais recente fornecida pelo fabricante.

- Configure os parâmetros e configurações do sistema de controle CNC de acordo com as especificações da máquina.

- Teste e valide o desempenho da máquina após atualizações de software ou alterações de configuração.

Calibração e Alinhamento

Calibre os eixos da máquina e certifique-se de que estejam devidamente alinhados para obter uma usinagem precisa.

- Verifique o desvio e o alinhamento do eixo para garantir a concentricidade durante as operações.

- Verifique e ajuste os desvios da ferramenta da máquina e a compensação do comprimento da ferramenta para um corte preciso.

Teste e Validação

Realize testes abrangentes da máquina reparada para garantir que ela funcione corretamente.

- Verifique a precisão e repetibilidade da máquina realizando cortes de teste ou usando artefatos de calibração.

- Monitore o desempenho da máquina durante várias operações de usinagem para garantir estabilidade e confiabilidade.

Manutenção preventiva

Recomendar e executar tarefas de manutenção preventiva de rotina para minimizar futuras avarias.

- Limpe e lubrifique os componentes da máquina regularmente para evitar desgaste e aumentar a longevidade.

- Mantenha um registro das atividades de manutenção, incluindo datas, tarefas executadas e quaisquer peças substituídas.

Treinamento e Suporte

Forneça treinamento aos operadores de máquinas sobre uso e manutenção adequados para evitar problemas comuns.

- Ofereça suporte técnico contínuo e orientação para solucionar problemas menores que possam surgir.

- Promova uma cultura de cuidados proativos com a máquina e incentive os operadores a relatar qualquer anormalidade imediatamente.

Atualizações de máquinas CNC

As máquinas CNC (Controle Numérico Computadorizado) são projetadas para serem duráveis e duradouras, mas com os avanços da tecnologia, atualizá-las pode melhorar seu desempenho e capacidades. A atualização das máquinas CNC pode aumentar sua eficiência, velocidade e precisão, proporcionando às empresas uma vantagem competitiva. Aqui estão alguns pontos-chave a serem considerados ao atualizar máquinas CNC:

Avaliando o estado atual

Comece avaliando o estado atual da máquina, incluindo seu hardware e software.

- Avalie a idade, a condição e a compatibilidade da máquina com as atualizações mais recentes.

- Determine os resultados desejados da atualização, como velocidade aprimorada, precisão ou funcionalidade adicional.

Identificando opções de atualização

- Pesquise a tecnologia e os avanços mais recentes para identificar atualizações adequadas para a máquina.

- Consulte o fabricante da máquina ou fornecedores terceirizados para determinar as melhores atualizações para o modelo de máquina específico.

- Considere opções como controladores aprimorados, sistemas de eixo, trocadores de ferramentas e sensores.

Atualizando componentes de hardware

- Atualize os componentes de hardware, como motores, drives e sistemas de controle para melhorar a velocidade e a precisão.

- Instale novos sensores e sondas para aumentar a precisão da medição e automatizar certas funções.

- Substitua as peças desgastadas ou desatualizadas por novas para melhorar a durabilidade e a longevidade da máquina.

Atualização de software

- Atualize o software da máquina para a versão mais recente para melhorar a funcionalidade e o desempenho.

- Instale novos módulos de software para habilitar funções adicionais ou melhorar as existentes.

- Configure o software para corresponder aos requisitos específicos da máquina.

Teste e Validação

- Teste a máquina atualizada para garantir que ela funcione corretamente e atenda aos resultados desejados.

- Valide a precisão e repetibilidade da máquina realizando cortes de teste ou usando artefatos de calibração.

- Monitore o desempenho da máquina durante várias operações de usinagem para garantir estabilidade e confiabilidade.

Treinamento e Suporte

- Forneça treinamento aos operadores de máquinas sobre os novos recursos e funcionalidades da máquina atualizada.

- Ofereça suporte técnico contínuo e orientação para solucionar quaisquer problemas que possam surgir.

- Promova uma cultura de cuidados proativos com a máquina e incentive os operadores a relatar qualquer anormalidade imediatamente.

Calibração de máquinas CNC

A calibração é um processo crucial para manter a exatidão e a precisão das máquinas CNC (Controle Numérico Computadorizado). A calibração regular garante que os eixos, o fuso e os sistemas de ferramentas da máquina estejam alinhados corretamente, resultando em operações de usinagem precisas. Aqui estão alguns pontos-chave a serem considerados ao realizar a calibração da máquina CNC:

Calibração do Eixo

- Calibre cada eixo da máquina para garantir posicionamento e movimento precisos.

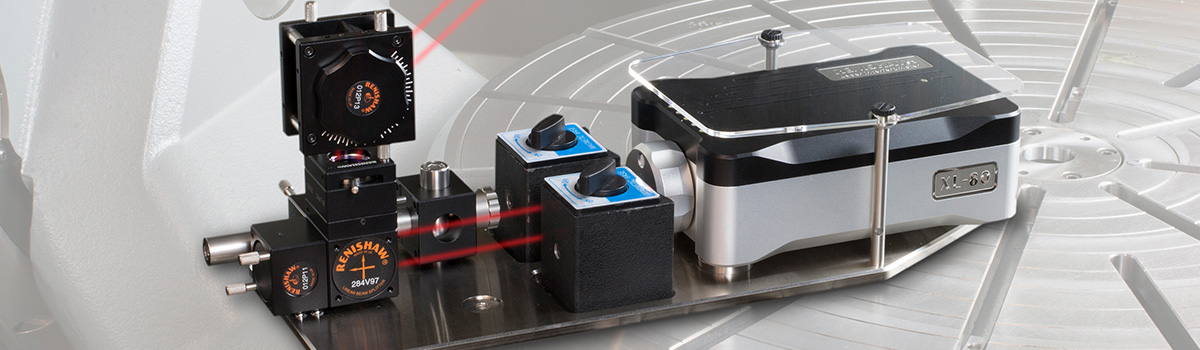

- Use ferramentas de medição de precisão, como interferômetros a laser ou sistemas de barra esférica, para medir desvios e realizar ajustes.

- Verifique se os movimentos lineares e angulares da máquina estão alinhados com as tolerâncias especificadas.

Medição da Excentricidade do Fuso:

- Meça o desvio do fuso para garantir a concentricidade durante as operações de usinagem.

- Use um relógio comparador ou uma ferramenta baseada em laser para medir qualquer excentricidade ou oscilação no fuso.

- Ajuste os componentes do fuso ou substitua as peças desgastadas para minimizar o desvio e maximizar a precisão.

Comprimento da Ferramenta e Calibração do Deslocamento da Ferramenta

- Calibre o sistema de medição do comprimento da ferramenta para garantir o posicionamento preciso da ferramenta.

- Use artefatos de calibração ou medidores de altura para medir o comprimento real da ferramenta e compará-lo com as medidas da máquina.

- Ajuste os valores de compensação do comprimento da ferramenta no sistema de controle da máquina para compensar quaisquer discrepâncias.

Compensação do Diâmetro da Ferramenta

- Realize a calibração de compensação do diâmetro da ferramenta para levar em conta as variações nos diâmetros da ferramenta.

- Meça o diâmetro real da ferramenta usando um micrômetro ou paquímetro e compare-o com os valores programados da máquina.

- Ajuste o deslocamento da ferramenta ou os valores de compensação da ferramenta para compensar quaisquer diferenças e obter cortes precisos.

Calibração do sistema de sondagem

- Se a máquina tiver um sistema de sondagem, calibre-o para garantir a medição e alinhamento precisos das peças.

- Realize rotinas de calibração para verificar a precisão do sistema de sondagem e ajuste, se necessário.

- Confirme se o sistema de sondagem detecta com precisão as localizações e dimensões da peça de trabalho.

Calibração da Velocidade do Fuso

- Calibre a velocidade do fuso para garantir que corresponda ao RPM (rotações por minuto) especificado.

- Use um tacômetro ou sensor de velocidade do fuso para medir a velocidade real do fuso durante a operação.

- Ajuste os parâmetros de controle de velocidade no sistema de controle da máquina para atingir a RPM desejada.

Documentação e Registros

- Mantenha um registro detalhado das atividades de calibração, incluindo datas, tarefas executadas e quaisquer ajustes feitos.

- Siga o cronograma e as diretrizes de calibração recomendados pelo fabricante.

- Mantenha um registro de quaisquer artefatos de calibração usados e suas certificações correspondentes.

Alinhamento de máquinas CNC

O alinhamento adequado é crucial para que as máquinas CNC (Controle Numérico Computadorizado) operem com exatidão e precisão. O desalinhamento dos componentes da máquina, como fuso, sistemas de ferramentas e eixos, pode resultar em erros e inconsistências no processo de usinagem. Aqui estão alguns pontos-chave a serem considerados ao alinhar máquinas CNC:

Verificando a condição da máquina

Antes de alinhar a máquina, verifique o seu estado, incluindo o estado dos seus componentes.

- Inspecione as vias, parafusos de avanço e outros componentes mecânicos da máquina quanto a desgaste e danos.

- Verifique a condição do fuso e dos sistemas de ferramentas.

Alinhamento do Fuso

- O fuso é um componente crucial que deve ser alinhado com precisão.

- Use ferramentas de medição de precisão, como um relógio comparador ou uma ferramenta baseada em laser, para medir o alinhamento do fuso.

- Ajuste a posição e os componentes do eixo, como os rolamentos, para obter o alinhamento adequado.

Verificando os eixos

- Verifique o alinhamento de cada eixo da máquina para garantir movimento e posicionamento precisos.

- Use ferramentas de medição de precisão para medir o desvio em cada eixo e fazer ajustes.

- Verifique se os eixos se movem em linha reta e se alinham com as tolerâncias especificadas.

Alinhando os Sistemas de Ferramentas

- Os sistemas de ferramentas, incluindo os porta-ferramentas e trocadores de ferramentas, devem ser alinhados corretamente para garantir o posicionamento preciso da ferramenta.

- Use ferramentas de medição de precisão para medir o alinhamento dos sistemas de ferramentas e faça ajustes, se necessário.

- Verifique se os sistemas de ferramentas estão alinhados com os eixos e o fuso da máquina.

Teste e Validação

- Após alinhar a máquina, realize cortes de teste para garantir sua exatidão e precisão.

- Use artefatos de calibração ou outras ferramentas de medição para validar o alinhamento e a precisão da máquina.

- Monitore o desempenho da máquina durante várias operações de usinagem para garantir sua estabilidade e confiabilidade.

Manutenção e Cuidados

- Inspecione e mantenha regularmente os componentes mecânicos da máquina para evitar desalinhamento e desgaste.

- Treine os operadores de máquinas para relatar quaisquer anormalidades imediatamente e realizar tarefas de manutenção de rotina.

- Siga o cronograma e as diretrizes de manutenção recomendados pelo fabricante.

O alinhamento adequado das máquinas CNC é essencial para obter operações de usinagem exatas e precisas. Aderindo aos procedimentos de alinhamento adequados e realizando manutenção regular, os operadores podem garantir que suas máquinas produzam peças de alta qualidade de forma consistente com o mínimo de erros e retrabalho.

Lubrificação de máquinas CNC

A lubrificação adequada é crucial para a operação suave e eficiente das máquinas CNC (Controle Numérico Computadorizado). Os lubrificantes minimizam o atrito, reduzem o desgaste, dissipam o calor e protegem os componentes da máquina contra danos. A manutenção regular da lubrificação ajuda a prolongar a vida útil da máquina e garante um desempenho ideal. Aqui estão alguns pontos-chave a serem considerados ao lubrificar máquinas CNC:

Seleção de Lubrificantes

- Escolha lubrificantes recomendados pelo fabricante da máquina para componentes e sistemas específicos.

- Considere fatores como temperatura, velocidade, carga e ambiente ao selecionar lubrificantes.

- Use lubrificantes apropriados para diferentes componentes da máquina, como mancais de fuso, trilhos-guia e fusos de esferas.

Cronograma de Lubrificação

- Siga o cronograma de lubrificação recomendado pelo fabricante para cada componente da máquina.

- Estabeleça uma rotina regular de lubrificação com base no uso da máquina e nas condições de operação.

- Leve em consideração fatores como horas de operação, intensidade de uso e condições ambientais.

Pontos de Lubrificação

- Identifique e marque todos os pontos de lubrificação na máquina, incluindo portas de óleo, graxeiras e reservatórios.

- Certifique-se de que todos os pontos de lubrificação sejam facilmente acessíveis e visíveis para uma lubrificação eficiente.

Métodos de Lubrificação

- Use os métodos de lubrificação apropriados para cada componente, como banhos de óleo, sistemas de névoa de óleo ou aplicação manual de graxa.

- Siga as técnicas de lubrificação adequadas, como aplicar a quantidade certa de lubrificante e garantir uma distribuição uniforme.

- Utilize sistemas de lubrificação automatizados, se disponíveis, para uma lubrificação consistente e precisa.

Aplicação de Lubrificante

- Limpe os pontos de lubrificação antes de aplicar lubrificante para remover sujeira, detritos e resíduos de lubrificante antigo.

- Use os aplicadores de lubrificante recomendados, como escovas, pistolas de graxa ou latas de óleo, para aplicar lubrificantes com precisão.

- Certifique-se de que o lubrificante atinja todas as áreas necessárias, como rolamentos, engrenagens e superfícies deslizantes.

Quantidade de lubrificante

- Aplique a quantidade adequada de lubrificante conforme especificado pelo fabricante da máquina.

- Evite o excesso de lubrificação, pois o excesso de lubrificante pode causar contaminação e entupir componentes vitais.

- Monitore os níveis de lubrificante regularmente e reabasteça conforme necessário para manter a lubrificação necessária.

Qualidade do Lubrificante

- Use lubrificantes de alta qualidade que atendam aos padrões e especificações da indústria.

- Monitore as condições dos lubrificantes, como viscosidade, limpeza e nível de oxidação, e substitua-os quando necessário.

- Armazene os lubrificantes adequadamente para manter sua qualidade e eficácia.

Manutenção de Registros

- Mantenha um registro detalhado das atividades de lubrificação, incluindo datas, lubrificantes usados e pontos de lubrificação abordados.

- Acompanhe o consumo de lubrificante, incluindo as quantidades usadas e reabastecidas.

- Use o registro como referência para futuras manutenções de lubrificação e solução de problemas.

Substituição de peças de máquinas CNC

Com o tempo, as máquinas CNC (Controle Numérico Computadorizado) podem exigir a substituição de certas peças devido ao desgaste, danos ou necessidade de atualizações. A substituição imediata e precisa das peças da máquina CNC é essencial para manter o desempenho da máquina e minimizar o tempo de inatividade. Aqui estão alguns pontos-chave a serem considerados ao substituir as peças da máquina CNC:

Identifique o problema

- Faça um diagnóstico completo da máquina para identificar a peça defeituosa ou danificada.

- Analise os sintomas, mensagens de erro ou comportamento anormal da máquina para identificar o problema.

- Utilize as ferramentas de diagnóstico e consulte a documentação da máquina ou as diretrizes do fabricante para solucionar problemas.

Fonte de peças genuínas

- Compre peças de reposição de fornecedores confiáveis ou diretamente do fabricante da máquina.

- Certifique-se de que as peças são genuínas e correspondem às especificações das peças originais.

- Considere fatores como qualidade, compatibilidade e garantia ao selecionar peças de reposição.

Desmontagem e Instalação

- Siga os procedimentos e orientações adequados para desmontar a máquina e remover a peça defeituosa.

- Tome as precauções necessárias para proteger componentes sensíveis e garantir a segurança pessoal durante a desmontagem.

- Instale cuidadosamente a peça de reposição, seguindo as instruções do fabricante e as especificações de torque recomendadas.

Calibração e Testes

- Após a substituição da peça, calibre a máquina para garantir o bom funcionamento e alinhamento.

- Realize os ajustes ou alinhamentos necessários para garantir exatidão e precisão.

- Realize testes completos para verificar se a peça de reposição resolveu o problema e se a máquina está funcionando corretamente.

Documentação e manutenção de registros

- Mantenha registros detalhados das peças substituídas, incluindo data, número da peça e informações do fornecedor.

- Mantenha um registro do histórico de manutenção da máquina, incluindo todas as substituições, reparos e atualizações.

- Use a documentação como referência para futuras manutenções e soluções de problemas.

Manutenção preventiva

- Inspecione e mantenha regularmente a máquina para identificar possíveis problemas antes que eles levem a falhas nas peças.

- Siga o cronograma de manutenção preventiva recomendado pelo fabricante para a máquina e seus componentes.

- Substitua peças proativamente com base no uso, expectativa de vida útil ou vulnerabilidades conhecidas.

Treinamento e Suporte

- Forneça treinamento aos operadores de máquinas e ao pessoal de manutenção sobre os procedimentos adequados de substituição de peças.

- Ofereça suporte técnico contínuo e orientação para solucionar quaisquer problemas que possam surgir durante ou após a substituição da peça.

- Promova uma cultura de manutenção proativa e incentive os operadores a relatar qualquer anormalidade imediatamente.

Seguindo esses pontos-chave e trabalhando com fornecedores confiáveis e técnicos experientes, a substituição de peças de máquinas CNC pode ser realizada de forma eficaz. A substituição de peças oportuna e precisa ajuda a garantir o desempenho ideal da máquina, prolonga sua vida útil e minimiza as interrupções nos cronogramas de produção.

Manutenção de fusos de máquinas CNC

Os fusos das máquinas CNC (Controle Numérico Computadorizado) desempenham um papel crucial na precisão e no desempenho das operações de usinagem. Para garantir funcionalidade e longevidade ideais, a manutenção regular dos fusos da máquina CNC é essencial. Aqui estão alguns pontos-chave a serem considerados quando se trata de manutenção de fusos de máquinas CNC:

Manutenção preventiva

- A manutenção programada é fundamental para evitar paradas inesperadas e reparos caros.

- Crie um cronograma de manutenção que inclua inspeções regulares e tarefas de manutenção.

- Siga as recomendações do fabricante quanto aos intervalos e procedimentos de manutenção.

Limpeza e Lubrificação

- Limpe o eixo regularmente para remover detritos, poeira e resíduos de refrigerante que podem afetar o desempenho.

- Use agentes de limpeza apropriados e técnicas recomendadas pelo fabricante.

- Lubrifique os componentes do eixo de acordo com as diretrizes especificadas para garantir uma operação suave e evitar desgaste.

Inspeção de Correias e Rolamentos

- Verifique a condição das correias quanto a sinais de desgaste, rachaduras ou danos. Substitua-os se necessário.

- Inspecione os rolamentos quanto a ruído excessivo, vibração ou acúmulo de calor, o que pode indicar a necessidade de substituição ou ajuste.

- Alinhe e tensione adequadamente as correias para manter a transmissão de força ideal.

Manutenção do sistema de refrigeração

- Limpe regularmente e mantenha o sistema de refrigeração para evitar contaminação e entupimento.

- Verifique os níveis de refrigerante, filtros e bombas para operação adequada.

- Monitore a qualidade do refrigerante e substitua-o quando necessário para manter as condições ideais de corte e evitar danos ao fuso.

Excentricidade e Equilíbrio do Fuso

- Meça o desvio do eixo usando ferramentas de precisão para garantir concentricidade e precisão.

- Equilibre o eixo se for observada vibração excessiva ou corte irregular.

- Resolva quaisquer problemas imediatamente para evitar possíveis danos ao fuso ou à peça de trabalho.

Inspeção do Sistema Elétrico

- Verifique as conexões elétricas, fiação e sensores quanto a sinais de danos ou mau funcionamento.

- Teste o motor do eixo e o desempenho da unidade para garantir o funcionamento adequado.

- Calibre os sistemas de controle de velocidade para manter o RPM preciso do fuso.

Assistência especializada

- Contrate técnicos qualificados ou representantes dos fabricantes para manutenção ou reparos complexos.

- Treine regularmente os operadores e a equipe de manutenção sobre os procedimentos adequados de manuseio e manutenção.

- Procure aconselhamento profissional para solucionar problemas além da manutenção de rotina.

Inspeção do sistema elétrico da máquina CNC

O sistema elétrico de uma máquina CNC é um componente crítico que afeta diretamente seu desempenho e confiabilidade. A inspeção regular do sistema elétrico é necessária para garantir a operação segura e a funcionalidade ideal. Aqui estão alguns pontos-chave a serem considerados ao realizar uma inspeção do sistema elétrico para máquinas CNC:

Inspeção visual

- Comece inspecionando visualmente os componentes elétricos em busca de sinais de danos, como fios soltos, cabos desgastados ou conectores queimados.

- Verifique se há conexões ou terminais soltos que possam afetar a condutividade elétrica.

- Procure evidências de superaquecimento, como descoloração ou derretimento de componentes.

Fonte de alimentação do laboratório

- Certifique-se de que a máquina esteja recebendo a tensão correta e que a fonte de alimentação esteja estável e devidamente aterrada.

- Inspecione os cabos de alimentação principais e as conexões quanto a sinais de desgaste ou danos.

- Teste a funcionalidade dos disjuntores e fusíveis para garantir que eles estejam fornecendo proteção adequada.

Cabine de controle

- Abra o gabinete de controle e inspecione os componentes internos, como placas de circuito, relés e contatores.

- Procure sinais de superaquecimento, como marcas de queimado ou cheiro forte de isolamento queimado.

- Verifique se todos os cabos e conectores estão bem presos e devidamente rotulados.

Motores e sistemas de acionamento

- Inspecione os motores e acionadores quanto a sinais de danos, como fios soltos ou escovas gastas.

- Teste a funcionalidade dos acionamentos do motor e certifique-se de que eles estão fornecendo um controle de movimento suave e preciso.

- Meça a corrente do motor para garantir que esteja dentro da faixa especificada para operação adequada.

Sistema de Parada de Emergência

- Teste os botões de parada de emergência para garantir que estejam funcionando corretamente e possam parar a máquina imediatamente em caso de emergência.

- Verifique a fiação e as conexões do sistema de parada de emergência quanto a falhas ou conexões soltas.

Interfaces de comunicação

- Inspecione as interfaces de comunicação, como Ethernet ou portas seriais, para garantir que estejam funcionando corretamente.

- Teste os links de comunicação com dispositivos externos, como computadores ou controladores lógicos programáveis (PLCs), para garantir a transferência de dados adequada.

Sistema de aterramento

- Verifique se o sistema de aterramento da máquina está instalado e conectado corretamente.

- Verifique a integridade dos fios e conexões de aterramento para evitar riscos elétricos e garantir a redução do ruído elétrico.

Manutenção regular

- Estabeleça um cronograma de manutenção regular para o sistema elétrico, incluindo limpeza, aperto de conexões e inspeção de cabos.

- Siga as orientações do fabricante quanto aos procedimentos e intervalos de manutenção recomendados.

- Treine operadores e pessoal de manutenção sobre segurança elétrica e manuseio adequado da máquina CNC.

Manutenção de Sistema de Resfriamento para Máquinas CNC

O sistema de resfriamento das máquinas CNC (Computer Numerical Control) desempenha um papel crucial na manutenção de temperaturas operacionais ideais, prolongando a vida útil da ferramenta e garantindo a precisão da usinagem. A manutenção adequada do sistema de arrefecimento é essencial para evitar o superaquecimento, manter a qualidade do refrigerante e evitar possíveis danos à máquina. Aqui estão alguns pontos-chave a serem considerados quando se trata de manutenção do sistema de resfriamento para máquinas CNC:

Limpeza Regular

- Limpe o tanque de refrigerante, os filtros e os canais de resfriamento regularmente para remover detritos, lascas e lodo.

- Use agentes de limpeza adequados e técnicas recomendadas pelo fabricante da máquina.

- Lave o sistema periodicamente para garantir que o fluxo do refrigerante não seja obstruído.

Concentração do refrigerante

- Monitore e mantenha a concentração adequada de refrigerante no sistema de acordo com as especificações do fabricante.

- Teste o refrigerante regularmente usando refratômetros ou kits de teste para garantir que ele atenda aos níveis recomendados.

- Ajuste a concentração adicionando refrigerante fresco ou água conforme necessário.

Sistema de filtragem

- Verifique e limpe os filtros de refrigerante regularmente para remover contaminantes e evitar entupimentos.

- Substitua os filtros de acordo com os intervalos recomendados ou quando estiverem excessivamente sujos ou danificados.

- Considere o uso de filtros de alta qualidade ou separadores magnéticos para melhorar a eficiência da filtragem.

Qualidade do refrigerante

- Monitore o nível de pH, a viscosidade e a composição química do refrigerante para garantir que permaneça dentro da faixa aceitável.

- Teste o crescimento bacteriano ou contaminação que pode levar a odores desagradáveis ou deterioração do desempenho do refrigerante.

- Substitua o refrigerante se ele mostrar sinais de degradação ou não atender aos padrões de desempenho exigidos.

Bomba e taxa de fluxo

- Inspecione a bomba de refrigerante quanto à operação adequada, verificando se há vazamentos, ruídos incomuns ou taxa de fluxo reduzida.

- Limpe ou substitua o impulsor da bomba se estiver gasto ou danificado.

- Verifique se a taxa de fluxo do refrigerante está dentro da faixa recomendada para garantir um resfriamento eficaz.

Controle de temperatura do refrigerante

- Verifique o sistema de controle de temperatura, como o resfriador ou o trocador de calor, para manter a temperatura do refrigerante dentro da faixa especificada.

- Inspecione sensores, válvulas e mecanismos de controle para garantir uma regulação precisa da temperatura.

- Limpe ou substitua as aletas do trocador de calor se ficarem obstruídas com sujeira ou detritos.

Treinamento de Operador

- Forneça treinamento aos operadores de máquinas sobre o manuseio adequado do refrigerante, incluindo reabastecimento, ajuste da concentração e relatórios de problemas relacionados ao refrigerante.

- Instrua os operadores sobre o reconhecimento de sinais de degradação do líquido refrigerante ou mau funcionamento do sistema e como agir adequadamente.

- Promova uma cultura de limpeza e manutenção proativa do sistema de refrigeração entre os operadores.

Manutenção de controles e software de máquinas CNC

A manutenção regular dos controles e software da máquina CNC é crucial para garantir o desempenho ideal e evitar possíveis problemas. Aqui estão alguns pontos-chave a serem considerados quando se trata de manutenção de software e controles de máquinas CNC:

Atualizações de software

- Atualize regularmente o software da máquina CNC para se beneficiar dos recursos mais recentes, correções de bugs e melhorias de desempenho.

- Siga as orientações e recomendações do fabricante para atualizar o software.

- Crie backups da versão atual do software da máquina antes de realizar atualizações.

Calibração e Alinhamento

- Calibre e alinhe periodicamente os controles da máquina CNC para manter a exatidão e a precisão.

- Verifique e ajuste o alinhamento dos eixos, deslocamentos da ferramenta e posições zero da peça de trabalho.

- Verifique a precisão dos sistemas de sonda, se aplicável, e recalibre, se necessário.

Backup e Restauração

- Faça backup regularmente de parâmetros, configurações e programas críticos da máquina para evitar a perda de dados.

- Mantenha várias cópias de backups em dispositivos externos ou armazenamento em nuvem para maior segurança.

- Teste o processo de restauração periodicamente para garantir que os backups sejam confiáveis e acessíveis.

Inspeção do Painel de Controle

- Inspecione visualmente o painel de controle em busca de sinais de danos, como botões quebrados, conectores soltos ou indicadores com defeito.

- Limpe o painel de controle e os botões regularmente para remover poeira ou detritos que possam afetar a operação.

- Teste a funcionalidade do painel de controle verificando cada botão, interruptor e tela.

Conexões elétricas

- Inspecione as conexões elétricas dentro do gabinete de controle quanto a fios soltos ou corroídos.

- Aperte as conexões soltas e substitua os cabos ou conectores danificados.

- Realize uma inspeção completa do sistema elétrico para garantir o aterramento adequado e minimizar o risco de falhas elétricas.

Manutenção de dispositivos de entrada

- Verifique a funcionalidade dos dispositivos de entrada, como teclados, mouses ou telas sensíveis ao toque.

- Limpe os dispositivos de entrada para remover sujeira ou resíduos que possam interferir em seu funcionamento.

- Substitua dispositivos de entrada desgastados ou com defeito para manter um controle suave e preciso.

Treinamento de Operador

- Forneça aos operadores treinamento abrangente sobre controles e software de máquinas CNC.

- Familiarize os operadores com as várias funções, menus e parâmetros da interface de controle.

- Instrua os operadores sobre o uso adequado dos recursos do software e técnicas de solução de problemas.

Verificações Regulares do Sistema

- Realize verificações periódicas do sistema para identificar possíveis problemas de software ou controle.

- Monitore logs de erro, alarmes e mensagens de diagnóstico para quaisquer anomalias.

- Realize testes de diagnóstico do sistema e siga as orientações do fabricante para solucionar e solucionar problemas.

Verificações de segurança de máquinas CNC

Garantir a segurança dos operadores e do local de trabalho é de extrema importância quando se trabalha com máquinas CNC (Controle Numérico Computadorizado). Aqui estão alguns pontos-chave a serem considerados ao realizar verificações de segurança da máquina CNC:

Gabinete da máquina

- Inspecione o invólucro da máquina para garantir que esteja intacto, devidamente preso e livre de rachaduras ou danos.

- Verifique se todas as portas de acesso, painéis e travas de segurança estão funcionando corretamente.

- Verifique a visibilidade adequada dos sinais de advertência, etiquetas e botões de parada de emergência.

Sistema de Parada de Emergência

- Teste os botões de parada de emergência para garantir que eles interrompam imediatamente a operação da máquina quando pressionados.

- Verifique se o sistema de parada de emergência está em boas condições de funcionamento e facilmente acessível aos operadores.

- Treine os operadores sobre o uso correto dos botões de parada de emergência e suas localizações.

Segurança elétrica

- Inspecione os componentes elétricos em busca de fios expostos, conexões soltas ou isolamento danificado.

- Certifique-se de que o sistema elétrico esteja devidamente aterrado para minimizar o risco de choques elétricos.

- Verifique regularmente se os disjuntores e fusíveis estão em boas condições de funcionamento.

Segurança de ferramentas e peças de trabalho

- Inspecione as ferramentas, como ferramentas de corte ou grampos, quanto a danos, desgaste ou instalação incorreta.

- Verifique as peças de trabalho quanto ao posicionamento seguro e fixação adequada para evitar deslocamento durante a usinagem.

- Monitore o desgaste da ferramenta e substitua-a conforme necessário para manter um corte seguro e eficiente.

Luz de emergência

- Certifique-se de que o local de trabalho tenha iluminação de emergência adequada em caso de falta de energia ou outras emergências.

- Teste a iluminação de emergência regularmente para garantir que ela funcione corretamente e ilumine a área de forma eficaz.

Segurança contra Incêndios

- Verifique a disponibilidade e funcionalidade dos extintores de incêndio nas proximidades da máquina CNC.

- Treine os operadores sobre o uso adequado de extintores de incêndio e os procedimentos de evacuação em caso de incêndio.

- Limpe a área ao redor da máquina CNC de quaisquer materiais ou detritos inflamáveis.

Treinamento e Conscientização do Operador

- Forneça treinamento abrangente aos operadores sobre procedimentos operacionais seguros e riscos potenciais específicos da máquina CNC.

- Promova uma cultura de conscientização de segurança e incentive os operadores a relatar quaisquer preocupações de segurança imediatamente.

- Conduza reuniões regulares de segurança ou reuniões pré-trabalho para abordar tópicos de segurança e reforçar práticas seguras.

Conformidade com as Normas de Segurança

- Certifique-se de que a máquina CNC atenda aos padrões e regulamentos de segurança relevantes na jurisdição operacional.

- Mantenha-se atualizado sobre quaisquer alterações ou atualizações nos padrões de segurança e incorpore-os nas verificações de segurança.

- Envolva-se com profissionais ou consultores de segurança, se necessário, para garantir a conformidade e as melhores práticas.

Limpeza de máquinas CNC

A limpeza e manutenção regulares das máquinas CNC são cruciais para sua eficiência, precisão e vida útil geral. Ao seguir essas práticas de limpeza, os operadores podem garantir que suas máquinas CNC permaneçam em condições ideais, minimizando o tempo de inatividade e maximizando a produtividade.

- Manter uma máquina CNC (Controle Numérico Computadorizado) limpa e bem conservada é essencial para seu ótimo desempenho e longevidade. A limpeza regular da máquina ajuda a evitar o acúmulo de detritos, poeira e cavacos que podem levar a problemas mecânicos e imprecisões na usinagem.

- Comece desligando a máquina e desconectando-a da fonte de alimentação para garantir a segurança durante o processo de limpeza.

- Comece removendo quaisquer cavacos soltos, detritos ou fluidos de corte da área de trabalho usando um aspirador ou escova. Preste atenção às áreas de difícil acesso, como fendas e cantos, onde os detritos tendem a se acumular.

- Limpe as superfícies da máquina com um pano limpo e sem fiapos e uma solução de detergente suave. Evite usar produtos de limpeza abrasivos que possam danificar o acabamento da máquina. Seja minucioso na limpeza de todas as superfícies expostas, incluindo mesa, fuso, porta-ferramentas e gabinete.

- Limpe o tanque de refrigerante e substitua os fluidos de corte regularmente. Fluidos de corte sujos ou contaminados podem afetar o desempenho da máquina e a qualidade dos produtos acabados.

- Inspecione os filtros e telas no sistema de refrigeração, sistema de filtragem de ar e sistema de lubrificação. Limpe ou substitua esses componentes conforme necessário para garantir a filtragem e o fluxo de fluido adequados.

- Preste atenção especial ao fuso da máquina e aos mecanismos do trocador de ferramentas. Remova quaisquer detritos ou acúmulos que possam interferir em seu bom funcionamento. Lubrifique esses componentes de acordo com as orientações do fabricante para manter o desempenho ideal.

- Verifique a tampa e os foles quanto a sinais de danos ou desgaste. Substitua-os se necessário para proteger o interior da máquina contra contaminação.

- Finalmente, inspecione as conexões elétricas, cabos e fiação. Certifique-se de que estão seguros e sem danos. Limpe o painel de controle e os botões com um limpador suave para remover qualquer sujeira ou sujeira.

- Mantenha um cronograma regular de limpeza e documente as atividades de manutenção. Isso ajuda no rastreamento da frequência de limpeza e na identificação de possíveis problemas desde o início.

Treinamento e suporte para máquinas CNC

Ao fornecer treinamento abrangente e suporte contínuo, os operadores podem desenvolver as habilidades e a confiança necessárias para operar máquinas CNC com eficiência. Uma força de trabalho bem treinada contribui para melhorar a produtividade, reduzir o tempo de inatividade e produzir resultados de maior qualidade.

- O treinamento adequado e o suporte contínuo são essenciais para que os operadores utilizem efetivamente as máquinas CNC (Controle Numérico Computadorizado) e maximizem seu potencial. Os programas de treinamento fornecem aos operadores o conhecimento e as habilidades necessárias para operar, programar e solucionar problemas de máquinas CNC.

- Comece fornecendo treinamento abrangente sobre os fundamentos da tecnologia CNC, incluindo a compreensão dos componentes da máquina, ferramentas e fundamentos de programação. Essa base ajuda os operadores a entender os principais conceitos e a terminologia associados às máquinas CNC.

- Apresentar aos operadores o software CAD/CAM usado para criar projetos de peças e gerar programas de usinagem. O treinamento nessas ferramentas de software permite que os operadores programem máquinas CNC com eficiência e otimizem os processos de usinagem.

- Forneça sessões de treinamento prático em que os operadores possam praticar a configuração da máquina, o carregamento de ferramentas e a execução de operações de usinagem. Essa experiência prática ajuda a criar confiança e familiaridade com a operação da máquina.

- Enfatize os protocolos de segurança e as melhores práticas durante o treinamento. Os operadores devem ser treinados sobre os procedimentos adequados de inicialização e desligamento da máquina, manuseio de ferramentas de corte e uso de equipamento de proteção individual (EPI) para garantir um ambiente de trabalho seguro.

- Oferecer treinamento sobre manutenção de máquinas e cuidados preventivos. Os operadores devem aprender como inspecionar e manter componentes críticos, como eixos, tampas de passagem e sistemas de lubrificação, para manter a máquina funcionando sem problemas.

- Forneça suporte contínuo por meio de manuais, documentação e recursos on-line. Um manual do usuário abrangente que cobre a operação da máquina, exemplos de programação, guias de solução de problemas e procedimentos de manutenção pode servir como uma referência valiosa para os operadores.

- Estabeleça um sistema de suporte onde os operadores possam buscar assistência e orientação ao encontrar desafios ou problemas. Isso pode ser na forma de uma equipe de suporte dedicada, linha de ajuda técnica ou fóruns on-line onde os operadores podem se conectar com usuários CNC experientes.

- Realize sessões periódicas de treinamento de atualização para reforçar conhecimentos e habilidades. A tecnologia CNC evolui com o tempo, portanto, manter os operadores atualizados com os últimos avanços e técnicas garante que eles possam aproveitar ao máximo os recursos da máquina.

- Incentive os operadores a participar de eventos do setor, feiras e workshops para expandir seus conhecimentos e fazer contatos com outros profissionais da área. Esses eventos oferecem oportunidades para aprender sobre novas tecnologias, compartilhar experiências e obter insights sobre as melhores práticas.

Custo do serviço da máquina CNC

Compreender os fatores de custo associados ao serviço da máquina CNC é essencial para o orçamento e planejamento.

- O custo do serviço da máquina CNC (Controle Numérico Computadorizado) pode variar dependendo de vários fatores, incluindo o tipo de serviço necessário, a complexidade da máquina e as taxas do provedor de serviços. Entender esses fatores é crucial para fazer o orçamento e garantir um plano de manutenção econômico.

- A manutenção preventiva de rotina é um serviço comum para máquinas CNC. Normalmente inclui tarefas como inspeção, limpeza, lubrificação e calibração. O custo da manutenção preventiva pode variar de algumas centenas a vários milhares de dólares por ano, dependendo do tamanho e da complexidade da máquina.

- Reparos de emergência ou não programados são outro aspecto do serviço de máquina CNC que pode afetar os custos. Esses reparos geralmente são imprevistos e requerem atenção imediata para minimizar o tempo de inatividade. O custo dependerá da gravidade do problema, da disponibilidade de peças de reposição e da experiência necessária para resolver o problema. Os reparos de emergência podem variar de algumas centenas a vários milhares de dólares.

- Alguns provedores de serviço oferecem contratos de serviço ou planos de manutenção que cobrem manutenção preventiva de rotina e reparos de emergência. Esses contratos podem proporcionar economia de custos e tranquilidade, garantindo atendimento imediato e reduzindo o risco de despesas inesperadas. O custo dos contratos de serviço varia com base em fatores como idade da máquina, complexidade e nível de cobertura fornecida.

- Peças sobressalentes e consumíveis são custos adicionais a serem considerados na manutenção de máquinas CNC. Componentes como motores, sensores, correias e rolamentos podem precisar de substituição ao longo do tempo. O custo dessas peças dependerá da marca, modelo e disponibilidade da máquina. Recomenda-se manter um estoque de peças sobressalentes comumente usadas para minimizar o tempo de inatividade e reduzir os custos de envio.

- As visitas de serviço no local podem incorrer em custos adicionais, como despesas de viagem, acomodação e honorários técnicos. Esses custos podem variar dependendo da localização da máquina e das políticas do provedor de serviços. Diagnósticos remotos e opções de solução de problemas podem estar disponíveis, o que pode ajudar a reduzir a necessidade de visitas no local e custos associados.

- É aconselhável obter cotações de vários provedores de serviços para comparar custos e serviços oferecidos. Considere a reputação, experiência e conhecimento do provedor de serviços, bem como seu tempo de resposta e disponibilidade para situações urgentes.

- Investir em manutenção regular e reparos oportunos pode ajudar a minimizar os custos de longo prazo. Negligenciar a manutenção pode levar a quebras mais frequentes, redução da vida útil da máquina e aumento das despesas com reparos.

Conclusão

O serviço da máquina CNC é essencial para garantir que essas máquinas operem de forma eficiente e eficaz. Os provedores de serviços de máquinas CNC oferecem uma variedade de serviços para manter, reparar e atualizar essas máquinas para garantir que atendam às necessidades das empresas de manufatura. Manutenção regular, inspeções e reparos são essenciais para evitar o tempo de inatividade e reduzir o risco de reparos caros. Ao investir no serviço de máquinas CNC, as empresas podem garantir que maximizam o potencial de suas máquinas CNC e melhoram sua produtividade geral.