Sistem kontrole kvaliteta

Kontrola kvaliteta nije samo naveden termin u brizganju plastike. Sastavni je dio procesa proizvodnje i posvećuje mu se velika pažnja.

Kako bi se osiguralo da se proces oblikovanja plastične kontrole odvija pravilno kako bi se stvorio proizvod visokog kvaliteta, uzimaju se u obzir određeni važni parametri. Više možete saznati u nastavku.

Parametri kontrole kvaliteta u brizganju plastike

Parametri procesa su važni aspekti koji se postavljaju i prate kako bi se osigurala proizvodnja visokokvalitetnog proizvoda. Osnovna lista parametara uključuje:

*Nivo tolerancije

*Zone grijanja materijala

*Pritisak šupljine

*Vrijeme ubrizgavanja, brzina i brzina

*Ukupno vrijeme proizvodnje

*Vrijeme hlađenja proizvoda

Unatoč odabranim parametrima, uvijek postoji mogućnost stvaranja neispravnih dijelova. Kako bi se osiguralo smanjenje broja odbačenih dijelova, odabrani parametri su podržani drugim procesima kontrole kvaliteta koji su navedeni u nastavku.

*Upravljanje totalnim kvalitetom (TQM)

*Kompjuterski potpomognut kvalitet (CAQ)

*Napredno planiranje kvaliteta (AQP)

*Statistička kontrola procesa (SPC)

*Kontinuirana kontrola procesa (CPC)

* Potpuno integrisana automatizacija (TIA)

Bez obzira na proizvodni proces, uvijek postoji kontrola kvalitete kako bi se osiguralo da se lošiji proizvodi ne puštaju u opći promet, niti da se inferiorni proizvodi vraćaju kupcu. Kada je u pitanju brizganje, postoji nekoliko različitih testova i kontrolnih tačaka postavljenih tokom procesa proizvodnje kako bi se osiguralo da je završni proizvod na najvišem nivou standarda.

Vizuelni pregled tragova sudopera

Ubrizgavanje plastike ima prilično očigledne probleme s prikazom koji se mogu ukloniti vizualnom inspekcijom. Različiti problemi mogu se pojaviti tokom procesa proizvodnje, na osnovu topline, korištenog materijala, vremena vezivanja i nekoliko drugih varijabli. Otisci na sudoperu su najčešći. Ovo je u suštini rupica na vanjskoj koži plastike koja nastaje dok je plastika još omekšana i otopljena. Kada se ohladi, materijal se zbija i stvara rupice.

Gas i tragovi opekotina

Mogu se pojaviti tragovi plina ili opekotine kada se plastika predugo ostavi u kalupnoj šupljini i izgori. Do toga može doći i ako vrući komprimirani zrak unutar kalupa ne može izaći iz kalupa, uzrokujući da se nakupi unutar kalupa i sprži plastiku.

Liquid Plastic Flashing

Bljesak nastaje kada se dva različita dijela kalupa stope zajedno. Ako se dva komada rastopljene plastike brzo spoje, dijelovi se mogu spojiti i ne pomaknuti. Često se u procesu proizvodnje brizganja dva proizvoda stavljaju zajedno dok se svaki hladi, stvarajući privremenu vezu koja se lako može odvojiti i prekinuti. Ovo je dizajnirano iz mnogo različitih razloga pakiranja. Međutim, ako su predmeti postavljeni zajedno, a tekuća plastika se i dalje stvrdnjava, to dvoje se spaja i odvajanje zahtijeva nož ili se to možda neće dogoditi uopće.

Kratke snimke i pletene linije

Kratki snimci nastaju kada se u kalupu ne koristi dovoljno plastike. To uzrokuje da se mekani uglovi, strugotine ili područja kalupa jednostavno ne pojavljuju. Pletene linije pokazuju gdje su se na početku spojila dva različita područja plastičnog kalupa.

Uz kalup, materijal bi trebao zadržati jedinstven izgled od jednog komada do drugog. Međutim, povremeno se mogu javiti problemi zbog čega je svaki artikl potrebno pregledati prije nego što se pošalje na otpremu. Ovo su najčešći problemi identifikovani kroz praksu kontrole kvaliteta vizuelne inspekcije.

Parametri kontrole kvaliteta u presovanju plastičnih kalupa

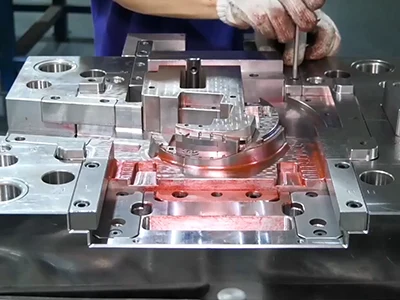

U DJmoldingu, procedure osiguranja kvaliteta, kontrole i praćenja kao filozofija su ugrađene u svaki aspekt našeg rada, koji uključuje svaki korak našeg procesa izrade (presovanja kalupa) plastičnih kalupa;

*Za kontrolu ulaznog kvaliteta: sav materijal od čelika za alat i prilagođene komponente za eksternalizaciju treba provjeriti kako bi se osiguralo da svi moraju striktno zadovoljiti zahtjeve za prilagođeni plastični alat za kalup;

*Kontrola u kvalitetu procesa: proces obrade i montaže je pod strogom kontrolom, QC tim je izgrađen da nadgleda i provjerava toleranciju alata i obrađenu površinu kako bi se zadovoljili zahtjevi;

*Za kontrolu konačnog kvaliteta: nakon završetka alata za plastični kalup, obrađena je temeljita provjera glavne veličine probnog plastičnog uzorka kako bi se osiguralo da nijedan proces nije propušten i da je kvalitet plastičnog kalupa u redu.

Održavamo procedure za usvajanje statističkih tehnika za provjeru i kontrolu procesa kako bismo osigurali da proizvodimo konzistentno visokokvalitetni plastični alat za kalupe, koji dolazi sa APQP, FMEA, PPAP, standardiziranim dokumentima za kontrolu kvaliteta. Takođe podižemo kapacitete za podršku klijentima u pripremi dokumentacije i kontroli kvaliteta.

Svake sedmice, naš QC tim ima sastanak kako bi razgovarao o svakom pitanju i traži metode za otkrivanje i rješenja za prevenciju. Neispravni dijelovi uzorka za injekcije se skreću na pažnju cijelog osoblja na našim sastancima o kvaliteti, gdje se mišljenje i sugestija svake osobe dobro razmatraju i vrednuju. I svakog mjeseca performanse na vrijeme se demonstriraju i prikazuju na oglasnoj ploči kako bi osoblje moglo vidjeti i naučiti.

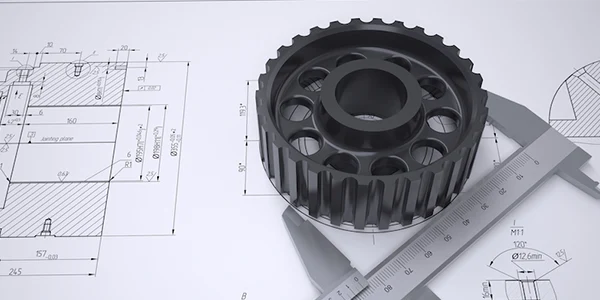

DJmoulding usvaja najsofisticiranije dostupne tehnologije provjere i mjerenja. Visoko preciznim mikroskopima, CMM, lapra-skopima i tradicionalnom mjernom opremom upravljaju naši visoko obučeni kvalitetni Q/C inženjeri osoblja.

U DJmoldingu smatramo da su naši certifikati kvaliteta kao što je ISO 9001:2008, naša posvećenost pružanju najboljih mogućih dijelova po najkonkurentnijim cijenama. Međutim, naša posvećenost ide dalje od certifikata. Imamo osoblje kvalitetnih profesionalaca čiji je jedini fokus da proizvodimo plastične dijelove koji su što je moguće savršeniji.

Od našeg administrativnog osoblja, koje profesionalizirano rješava svaki upit, do naših inženjera koji neprestano traže načine da poboljšaju dizajn i proizvodnju dijelova, cijela naša kompanija ima pravo razumijevanje onoga što je potrebno da bi se smatrali jednim od najboljih kalupa za brizganje plastike u Kini. . To je reputacija kojom se ponosimo i inspirisani smo da je poboljšavamo svaki dan.