Layanan Mesin CNC

Apa itu Mesin CNC

CNC adalah singkatan dari computer numerical control, yaitu suatu teknologi untuk mengendalikan perkakas permesinan secara otomatis dengan menggunakan komputer mikro yang terpasang pada perkakas tersebut. Mesin CNC akan beroperasi sesuai dengan instruksi terprogram yang dikodekan, seperti pergerakan mesin, laju umpan bahan, kecepatan, dan sebagainya. Operator tidak perlu mengontrol mesin secara manual, sehingga CNC membantu meningkatkan efisiensi dan presisi secara luas.

Kemampuan pemesinan DJmolding CNC

Pemesinan CNC sesuai permintaan untuk pembuatan prototipe cepat dan komponen produksi, toko mesin DJmolding CNC yang berpengalaman dan diperiksa secara menyeluruh.

Kami mengoperasikan hampir setiap jenis pabrik CNC dan pusat pembubutan, dan bangga dapat mengerjakan apa pun yang Anda butuhkan, mulai dari workholding 'as-machined' yang sederhana hingga geometri organik yang kompleks dengan toleransi yang ketat. Berdasarkan permintaan, kami juga dapat memproduksi suku cadang dengan EDM dan gerinda. Build envelope, ukuran fitur minimum, dan panduan desain bervariasi untuk penggilingan dan pembubutan.

Layanan Penggilingan CNC

Menurut file CAD pelanggan, terima penawaran penggilingan CNC instan dalam 24 jam.

Layanan Pembubutan CNC

Menurut file CAD pelanggan, terima penawaran balik CNC instan dalam 24 jam.

Kemampuan layanan penggilingan DJmolding CNC

Dari pembuatan prototipe hingga proses produksi penuh. Pusat penggilingan 3 sumbu, 3+2 sumbu, dan 5 sumbu penuh kami akan memungkinkan Anda menghasilkan suku cadang yang sangat akurat dan berkualitas untuk memenuhi kebutuhan Anda yang paling ketat sekalipun.

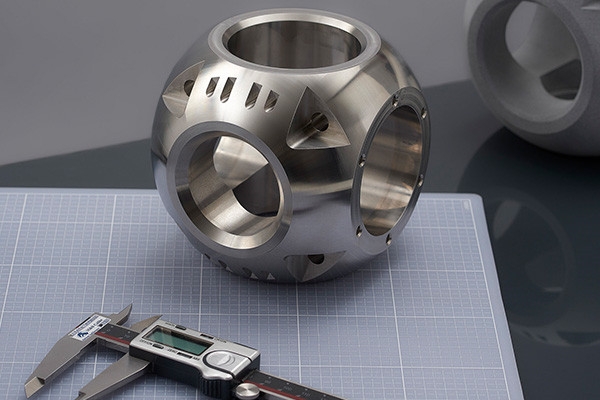

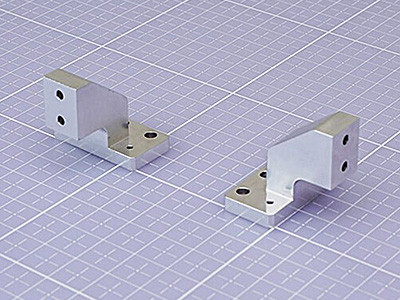

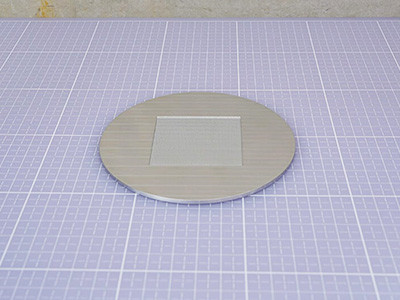

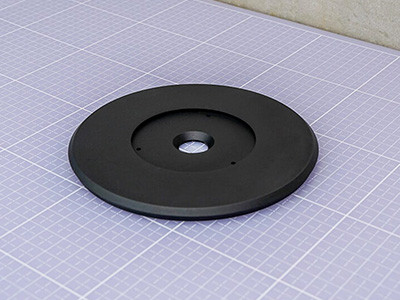

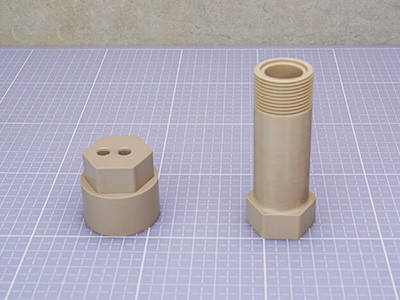

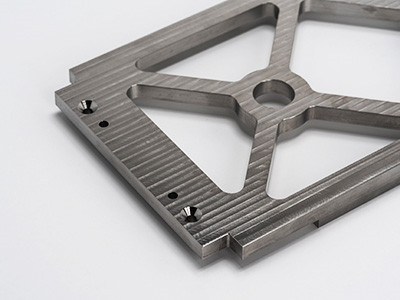

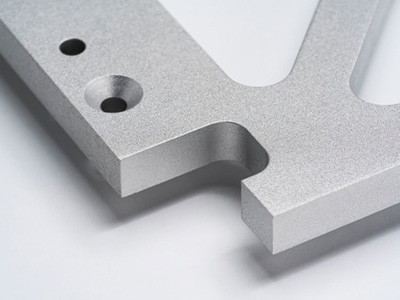

Galeri bagian mesin CNC

Kami membuat prototipe cepat dan pesanan produksi volume rendah untuk pelanggan di berbagai industri: kedirgantaraan, otomotif, pertahanan, elektronik, startup perangkat keras, otomasi industri, permesinan, manufaktur, peralatan medis, minyak & gas, dan robotika.

Aluminium 7075-T6

Aluminium 6061-T6

Aluminium 6082

Aluminium 6063

MENGINTIP

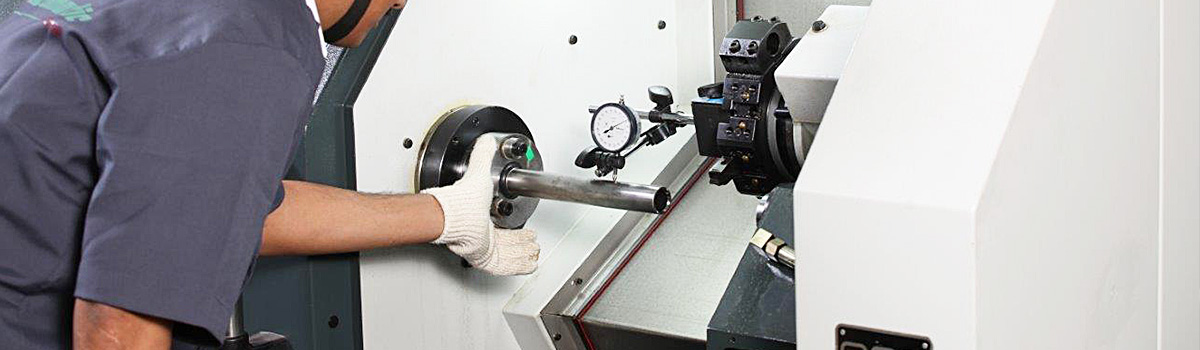

Teknisi terampil mengoperasikan mesin CNC dengan memprogram jalur alat berdasarkan geometri bagian mesin akhir. Informasi geometri bagian disediakan oleh model CAD (computer-aided design). Mesin CNC dapat memotong hampir semua paduan logam dan plastik kaku dengan presisi tinggi dan pengulangan, membuat suku cadang mesin khusus cocok untuk hampir semua industri, termasuk kedirgantaraan, medis, robotika, elektronik, dan industri. DJmolding menyediakan layanan CNC dan menawarkan kutipan CNC khusus pada lebih dari 40 bahan mulai dari aluminium komoditas dan asetal hingga titanium canggih dan plastik rekayasa seperti PEEK dan Teflon.

Finishing permukaan yang tersedia untuk pemesinan CNC

Penyelesaian permukaan diterapkan setelah pemesinan dan dapat mengubah penampilan, kekasaran permukaan, kekerasan, dan ketahanan bahan kimia dari komponen yang diproduksi.

Sebagai mesin (Ra 3.2μm / Ra 126μin)

Ini adalah penyelesaian standar kami. Suku cadang dikerjakan dengan mesin dan debur, tepi tajam diberi talang.

Pemesinan halus (Ra 1.6μm / Ra 63μin)

Pemesinan halus seperti penyelesaian 'As machined' tetapi dengan tanda mesin yang sedikit kurang jelas. Suku cadang dikerjakan dengan umpan yang lebih rendah, tidak ada pemolesan tangan yang diterapkan.

Manik Ledakan

Bagian-bagiannya diledakkan manik-manik dengan manik-manik kaca yang menghasilkan tekstur kasar.

Disikat + Dipoles Elektro (Ra 0.8μm / Ra 32μin)

Bagian-bagiannya disikat dan dipoles dengan listrik. Ideal untuk mengurangi kekasaran mikro bagian.

Oksida hitam

Berlaku pada baja, oksida hitam adalah lapisan konversi yang digunakan untuk meningkatkan ketahanan korosi dan meminimalkan pantulan cahaya.

Disikat + Anodized tipe II (Glossy)

Bagian disikat dan kemudian dianodisasi tipe II. Ideal untuk meningkatkan ketahanan korosi pada bagian tersebut. Biasanya menghasilkan warna yang mengkilap.

Mesin CNC (Computer Numerical Control) adalah tulang punggung manufaktur modern. Mereka telah merevolusi proses manufaktur dengan menawarkan presisi, kecepatan, dan fleksibilitas untuk menghasilkan komponen dan komponen yang kompleks. Namun, untuk memastikan bahwa mesin CNC beroperasi pada tingkat optimalnya, mereka memerlukan perawatan, perbaikan, dan servis rutin. Penyedia layanan mesin CNC menawarkan berbagai layanan untuk memastikan bahwa mesin ini beroperasi secara efisien dan efektif. Dalam posting blog ini, kita akan membahas berbagai aspek layanan mesin CNC dan bagaimana manfaatnya bagi bisnis manufaktur.

Apa itu Servis Mesin CNC?

CNC adalah singkatan dari Computer Numerical Control, yang mengacu pada mesin yang dikendalikan oleh program komputer. Mesin CNC digunakan untuk berbagai tugas, termasuk pemotongan, pengeboran, penggilingan, dan pembubutan.

Layanan mesin CNC melibatkan penggunaan mesin ini untuk melakukan tugas presisi yang sangat akurat dan berulang. Layanan ini sering digunakan dalam manufaktur, membutuhkan suku cadang yang tepat dan konsisten.

Untuk menggunakan mesin CNC, terlebih dahulu dibuat program dengan menggunakan software computer-aided design (CAD). Program tersebut kemudian diunggah ke mesin, yang menggunakan instruksi untuk melakukan operasi yang diinginkan pada sepotong bahan.

Mesin CNC dapat digunakan dengan berbagai bahan, antara lain logam, plastik, kayu, dan komposit. Mereka menawarkan banyak manfaat, termasuk waktu produksi yang lebih cepat, akurasi yang lebih tinggi, dan kemampuan untuk membuat bentuk dan fitur yang kompleks.

Mengapa Servis Mesin CNC Penting?

Mesin CNC (Computer Numerical Control) telah menjadi bagian penting dalam industri manufaktur, khususnya produksi otomotif, kedirgantaraan, dan alat kesehatan. Mesin ini otomatis, sehingga dapat beroperasi dalam waktu lama tanpa campur tangan manusia. Mesin CNC dapat menghasilkan komponen kompleks dengan presisi dan akurasi tinggi, menjadikannya penting dalam pembuatan.

Layanan mesin CNC sangat penting karena beberapa alasan. Pertama dan terpenting, ini memastikan bahwa alat berat beroperasi pada tingkat optimalnya. Mesin CNC memiliki banyak komponen bergerak yang memerlukan perawatan rutin untuk mencegah keausan, yang dapat menyebabkan kerusakan mesin dan waktu henti produksi. Perawatan dan servis rutin membantu mendeteksi dan mengatasi potensi masalah sebelum menjadi masalah yang signifikan.

Kedua, layanan mesin CNC membantu meningkatkan umur mesin. Servis rutin memastikan bahwa perangkat beroperasi dalam parameter yang dirancangnya, mengurangi risiko keausan dini. Hal ini memperpanjang masa pakai alat berat, menghemat uang pabrikan untuk biaya penggantian dan perbaikan.

Ketiga, layanan mesin CNC membantu menjaga kualitas yang konsisten dalam produksi. Mesin CNC diprogram untuk menghasilkan suku cadang dengan presisi dan akurasi tinggi, yang penting dalam produksi kedirgantaraan dan perangkat medis. Servis rutin memastikan mesin berfungsi dengan benar, membuat potongan yang memenuhi spesifikasi yang dibutuhkan, dan mempertahankan kualitas keluaran yang konsisten.

Keempat, layanan mesin CNC membantu meningkatkan keselamatan di tempat kerja. Mesin CNC adalah alat canggih yang membutuhkan penanganan yang hati-hati untuk mencegah kecelakaan. Servis rutin membantu mengidentifikasi potensi bahaya keselamatan, yang dapat diatasi sebelum membahayakan operator atau merusak mesin.

Jenis Mesin CNC

Mesin CNC (Computer Numerical Control) banyak digunakan di berbagai industri untuk manufaktur presisi. Mesin ini menggunakan sistem kontrol terkomputerisasi untuk mengotomatisasi dan menjalankan operasi pemesinan yang rumit dengan akurasi dan efisiensi tinggi. Ada beberapa jenis mesin CNC yang tersedia, masing-masing dirancang untuk aplikasi tertentu. Berikut adalah beberapa jenis yang paling umum:

Mesin Penggilingan CNC

- Pusat Pemesinan Vertikal (VMC):Mesin ini memiliki spindel yang berorientasi vertikal dan cocok untuk memotong dan membentuk bahan padat.

- Pusat Pemesinan Horizontal (HMC):HMC memiliki spindel yang berorientasi horizontal dan ideal untuk mengerjakan benda kerja yang besar dan berat.

- Mesin 5 Sumbu:Alat berat ini menawarkan gerakan simultan dalam lima sumbu, memungkinkan operasi pemesinan yang kompleks dan rumit.

Mesin Bubut CNC

Pusat Belok:Mesin ini digunakan untuk operasi pembubutan presisi, di mana benda kerja berputar saat alat pemotong membentuk material.

- Mesin Bubut Tipe Swiss:Mesin bubut tipe Swiss dirancang untuk benda kerja dengan presisi tinggi dan diameter kecil. Mereka menampilkan headstock geser dan panduan bushing untuk meningkatkan akurasi.

Pemotong Plasma CNC

- Mesin pemotong plasma menggunakan jet gas terionisasi berkecepatan tinggi untuk memotong bahan konduktif listrik seperti baja, aluminium, dan tembaga. Mereka umumnya digunakan dalam fabrikasi logam dan aplikasi industri.

Mesin Pemotong Laser CNC

- Mesin pemotong laser menggunakan sinar laser terfokus untuk melelehkan, membakar, atau menguapkan bahan, sehingga menghasilkan potongan yang presisi dan bersih. Mereka serbaguna dan dapat menangani berbagai bahan seperti logam, kayu, akrilik, dan plastik.

Mesin Router CNC

- Router CNC terutama digunakan untuk memotong, membentuk, dan mengukir bahan seperti kayu, plastik, dan busa. Mereka banyak digunakan dalam pengerjaan kayu, produksi papan nama, dan pembuatan prototipe.

Mesin EDM CNC

- Mesin Pelepasan Listrik (EDM) menggunakan pelepasan listrik untuk menghilangkan material dari benda kerja. Mereka biasanya digunakan untuk bentuk kompleks dan bahan keras seperti baja keras dan titanium.

mesin penggiling CNC

- Mesin gerinda digunakan untuk mencapai penyelesaian permukaan dengan presisi tinggi dan dimensi yang akurat. Mereka menggunakan roda abrasif untuk menghilangkan material dari benda kerja.

Rem Tekan CNC

- Rem tekan digunakan untuk menekuk dan membentuk lembaran logam. Rem tekan yang dikendalikan CNC menawarkan kontrol yang presisi atas proses pembengkokan, menghasilkan hasil yang akurat dan dapat diulang.

Masalah Umum Mesin CNC

Meskipun mesin CNC sangat efisien dan andal, mereka masih dapat mengalami masalah tertentu yang dapat memengaruhi kinerja dan produktivitasnya. Memahami dan mengatasi masalah umum ini sangat penting untuk memastikan kelancaran operasi. Berikut adalah beberapa masalah mesin CNC yang khas:

Kesalahan Pemrograman

- Instruksi pemrograman yang salah atau tidak lengkap dapat menyebabkan kesalahan dalam operasi pemesinan.

- Jalur pahat yang tidak benar atau pemilihan pahat yang salah dapat mengakibatkan penyelesaian permukaan yang buruk, ketidakakuratan dimensi, atau kerusakan pahat.

Masalah Mekanis

Komponen yang aus atau rusak seperti bantalan, ikat pinggang, atau sekrup bola dapat menyebabkan kelonggaran yang berlebihan, menyebabkan pemotongan yang tidak akurat dan mengurangi presisi.

- Pelumasan yang buruk atau perawatan yang tidak memadai dapat mengakibatkan peningkatan gesekan, panas berlebih, dan keausan dini pada komponen mesin.

Masalah Listrik dan Elektronik

Fluktuasi daya atau gangguan listrik dapat menyebabkan perilaku mesin yang tidak menentu, seperti berhenti tiba-tiba, reset, atau pemosisian yang salah.

- Sensor yang salah atau sakelar batas dapat menyebabkan gerakan mesin yang salah atau pembacaan kesalahan yang salah.

Masalah Perkakas

- Alat pemotong yang tumpul atau tidak dipasang dengan benar dapat menyebabkan penyelesaian permukaan yang buruk, obrolan, atau keausan alat yang berlebihan.

- Offset pahat yang salah atau pengukuran panjang pahat dapat menyebabkan ketidakakuratan dimensi.

Masalah Pendinginan dan Pelepasan Chip

- Aliran cairan pendingin yang tidak mencukupi atau pembuangan chip yang tidak tepat dapat menyebabkan penumpukan panas, alat terlalu panas, dan masa pakai alat berkurang.

- Penghapusan chip yang tidak memadai dapat menyebabkan penyumbatan chip, yang memengaruhi penyelesaian permukaan dan dapat merusak benda kerja atau mesin.

Kesalahan Perangkat Lunak dan Sistem Kontrol

- Gangguan perangkat lunak atau masalah kompatibilitas dapat mengganggu pengoperasian mesin dan mengakibatkan kesalahan atau kerusakan yang tidak terduga.

- Kalibrasi yang tidak akurat atau pengaturan parameter yang salah dalam sistem kontrol dapat menyebabkan kesalahan pemosisian atau laju umpan yang salah.

Faktor Lingkungan

- Variasi suhu, kelembapan, atau debu dapat memengaruhi performa dan keakuratan mesin CNC.

- Pemasangan atau pemosisian alat berat yang tidak benar sehubungan dengan faktor lingkungan dapat memengaruhi stabilitas dan keandalannya.

Perawatan Preventif untuk Mesin CNC

Menerapkan program pemeliharaan preventif proaktif sangat penting untuk memaksimalkan kinerja, keandalan, dan masa pakai mesin CNC (Computer Numerical Control). Perawatan rutin membantu mengidentifikasi potensi masalah sebelum menjadi masalah besar, mengurangi waktu henti, dan memastikan pengoperasian alat berat yang optimal. Berikut adalah beberapa bidang utama yang perlu diperhatikan saat melakukan pemeliharaan preventif untuk mesin CNC:

Pemberian minyak

- Secara teratur melumasi komponen mesin seperti bantalan, sekrup bola, slideways, dan roda gigi sesuai dengan pedoman pabrikan.

- Gunakan pelumas yang sesuai dan pastikan interval pelumasan yang tepat untuk meminimalkan gesekan, mengurangi keausan, dan menjaga kelancaran pengoperasian.

Pembersihan

- Jaga agar mesin dan area sekitarnya bersih dari keripik, residu cairan pendingin, dan kotoran.

- Bersihkan filter, tangki cairan pendingin, dan baki chip secara teratur untuk mempertahankan kinerja cairan pendingin yang optimal dan mencegah penyumbatan.

Inspeksi dan Kalibrasi

Lakukan pemeriksaan rutin terhadap komponen penting seperti spindel, pemegang alat, dan perlengkapan untuk mengidentifikasi tanda-tanda keausan atau kerusakan.

- Kalibrasi dan periksa keakuratan sumbu alat berat, alat offset, dan sistem pemosisian untuk memastikan pemesinan yang presisi.

Komponen Listrik dan Elektronik

- Periksa sambungan listrik, kabel, dan kabel untuk tanda-tanda kerusakan atau sambungan longgar.

- Periksa dan uji sensor, sakelar batas, dan interlock pengaman untuk memastikan fungsionalitas yang tepat.

Sistem Pendinginan

- Memelihara dan membersihkan sistem pendingin secara teratur untuk mencegah kontaminasi dan memastikan pendinginan yang tepat.

- Pantau level cairan pendingin, keseimbangan pH, dan konsentrasi, dan isi kembali atau ganti cairan pendingin jika diperlukan.

Perangkat Lunak dan Sistem Kontrol

- Secara teratur perbarui dan pertahankan perangkat lunak dan sistem kontrol mesin CNC dengan versi dan tambalan terbaru.

- Verifikasi dan kalibrasi parameter sistem kontrol, seperti laju umpan dan akselerasi, untuk memastikan pemesinan yang akurat.

Perkakas dan Spindel

- Periksa dan bersihkan tool holder, collet, dan taper spindel secara teratur untuk memastikan penjepitan tool yang tepat dan meminimalkan runout.

- Periksa dan ganti alat pemotong yang aus atau rusak untuk mempertahankan kinerja pemotongan dan penyelesaian permukaan yang optimal.

Pelatihan dan Dokumentasi Operator

- Berikan pelatihan komprehensif kepada operator alat berat tentang pengoperasian yang benar, prosedur perawatan, dan protokol keselamatan.

- Menyimpan catatan terperinci tentang kegiatan pemeliharaan, inspeksi, dan perbaikan untuk referensi dan analisis.

Pemeriksaan Rutin Mesin CNC

Inspeksi dan perawatan rutin mesin CNC (Computer Numerical Control) sangat penting untuk memastikan kinerja dan umur panjangnya yang optimal. Dengan melakukan inspeksi rutin, potensi masalah dapat diidentifikasi sejak dini dan tindakan pencegahan dapat diambil untuk menghindari kerusakan yang merugikan dan penundaan produksi. Berikut adalah beberapa poin penting yang perlu dipertimbangkan selama pemeriksaan rutin mesin CNC:

Inspeksi visual

- Mulailah dengan memeriksa mesin secara visual apakah ada tanda-tanda keausan, kerusakan, atau komponen yang longgar.

- Periksa kebocoran, seperti oli atau cairan pendingin, yang mungkin mengindikasikan adanya masalah pada sistem fluida mesin.

- Cari kebisingan atau getaran yang tidak normal selama pengoperasian mesin.

Pemberian minyak

- Pastikan semua titik pelumasan telah dilumasi secara memadai untuk memastikan kelancaran pergerakan komponen mesin.

- Periksa level pelumas dan isi ulang jika perlu.

- Pastikan pelumasan yang tepat untuk sekrup bola, rel pemandu, dan komponen penting lainnya.

Kalibrasi sumbu

Verifikasi keakuratan sumbu mesin dengan melakukan tes kalibrasi.

- Periksa setiap penyimpangan dari toleransi yang ditentukan dan sesuaikan jika diperlukan.

- Kalibrasi sistem pemeriksaan mesin, jika ada, untuk memastikan pengukuran yang akurat.

Pemeriksaan Spindel

- Periksa spindel apakah ada tanda-tanda aus, rusak, atau tidak sejajar.

- Periksa bantalan spindel dan ganti jika perlu.

- Verifikasi keruntuhan spindel untuk memastikan konsentrisitas selama operasi pemesinan.

Tooling dan Tool Changer

- Periksa sistem tooling, termasuk holder, collet, dan cutting tool, apakah ada tanda-tanda aus atau rusak.

- Periksa mekanisme penggantian pahat untuk pengoperasian yang mulus dan keselarasan yang benar.

- Bersihkan dan lumasi komponen tool changer sesuai pedoman pabrikan.

Control System

- Periksa unit kontrol CNC dan monitor apakah ada pesan kesalahan atau kegagalan fungsi.

- Pastikan semua kabel dan koneksi aman dan dalam kondisi baik.

- Perbarui perangkat lunak mesin, jika ada, ke versi terbaru yang disediakan oleh pabrikan.

Fitur Keselamatan

- Verifikasi fungsionalitas fitur keselamatan, seperti tombol berhenti darurat dan interlock.

- Periksa kondisi tutup pelindung dan penghalang untuk memastikan keselamatan operator.

- Uji sistem alarm mesin untuk memastikan berfungsi dengan baik.

Dokumentasi:

Menyimpan catatan rinci tentang tanggal inspeksi, temuan, dan perawatan atau perbaikan yang dilakukan.

- Ikuti jadwal dan panduan perawatan yang direkomendasikan pabrikan.

- Simpan log semua suku cadang yang digunakan dan nomor serinya yang sesuai.

Perbaikan Mesin CNC

Saat mesin CNC (Computer Numerical Control) mengalami masalah atau malfungsi, perbaikan yang cepat sangat penting untuk meminimalkan waktu henti dan mempertahankan produktivitas. Memperbaiki mesin CNC membutuhkan keahlian dan perhatian terhadap detail untuk memastikan mesin dikembalikan ke kondisi kerja optimalnya. Berikut adalah beberapa poin penting yang perlu diperhatikan saat melakukan perbaikan pada mesin CNC:

Diagnostik

- Mulailah dengan mendiagnosis masalah secara menyeluruh untuk mengidentifikasi akar penyebab kegagalan fungsi.

- Periksa komponen mesin, seperti motor, drive, sensor, dan sistem kontrol, untuk menentukan bagian yang rusak.

- Manfaatkan alat diagnostik dan perangkat lunak untuk membantu mengidentifikasi masalah secara akurat.

Penggantian Komponen Rusak

- Setelah masalah teridentifikasi, ganti komponen yang rusak dengan yang baru atau berfungsi dengan baik.

- Dapatkan suku cadang asli dari pemasok terkemuka untuk memastikan kompatibilitas dan keandalan.

- Ikuti panduan pabrikan untuk mengganti komponen tertentu dan kalibrasi jika diperlukan.

Perbaikan Elektrikal dan Mekanikal

- Melakukan perbaikan listrik, termasuk memperbaiki kabel yang rusak, konektor, atau papan sirkuit yang rusak.

- Perbaiki atau ganti komponen mekanis yang rusak, seperti ikat pinggang, roda gigi, puli, dan bantalan.

- Pastikan keselarasan yang tepat dari bagian mekanik untuk menjaga presisi dan akurasi.

Pembaruan dan Konfigurasi Perangkat Lunak

- Perbarui perangkat lunak mesin ke versi terbaru yang disediakan oleh pabrikan.

- Konfigurasikan parameter dan pengaturan sistem kontrol CNC sesuai dengan spesifikasi mesin.

- Menguji dan memvalidasi kinerja mesin setelah pembaruan perangkat lunak atau perubahan konfigurasi.

Kalibrasi dan Alignment

Kalibrasi sumbu alat berat dan pastikan sumbu tersebut disejajarkan dengan benar untuk mencapai pemesinan yang akurat.

- Verifikasi runout dan pelurusan spindel untuk memastikan konsentrisitet selama pengoperasian.

- Periksa dan sesuaikan offset alat mesin dan kompensasi panjang alat untuk pemotongan yang presisi.

Pengujian dan Validasi

Lakukan pengujian menyeluruh terhadap mesin yang diperbaiki untuk memastikannya berfungsi dengan benar.

- Verifikasi keakuratan dan keterulangan mesin dengan melakukan uji pemotongan atau menggunakan artefak kalibrasi.

- Pantau kinerja alat berat selama berbagai operasi pemesinan untuk memastikan stabilitas dan keandalan.

Preventive Maintenance

Merekomendasikan dan melakukan tugas perawatan preventif rutin untuk meminimalkan kerusakan di masa mendatang.

- Bersihkan dan lumasi komponen mesin secara teratur untuk mencegah keausan dan meningkatkan umur panjang.

- Catat aktivitas perawatan, termasuk tanggal, tugas yang dilakukan, dan komponen yang diganti.

Pelatihan dan Dukungan

Berikan pelatihan kepada operator alat berat tentang penggunaan dan perawatan yang tepat untuk mencegah masalah umum.

- Tawarkan dukungan dan panduan teknis berkelanjutan untuk memecahkan masalah kecil yang mungkin timbul.

- Mempromosikan budaya perawatan mesin yang proaktif dan mendorong operator untuk segera melaporkan ketidaknormalan apa pun.

Upgrade Mesin CNC

Mesin CNC (Computer Numerical Control) dirancang agar tahan lama dan tahan lama, tetapi dengan kemajuan teknologi, meningkatkannya dapat meningkatkan kinerja dan kemampuannya. Memutakhirkan mesin CNC dapat meningkatkan efisiensi, kecepatan, dan akurasinya, memberikan keunggulan kompetitif bagi bisnis. Berikut adalah beberapa poin penting yang perlu dipertimbangkan saat memutakhirkan mesin CNC:

Menilai Kondisi Saat Ini

Mulailah dengan menilai kondisi mesin saat ini, termasuk perangkat keras dan perangkat lunaknya.

- Evaluasi usia, kondisi, dan kompatibilitas alat berat dengan pemutakhiran terbaru.

- Tentukan hasil peningkatan yang diinginkan, seperti peningkatan kecepatan, akurasi, atau fungsionalitas tambahan.

Mengidentifikasi Opsi Peningkatan

- Teliti teknologi dan kemajuan terbaru untuk mengidentifikasi peningkatan yang sesuai untuk alat berat.

- Konsultasikan dengan produsen mesin atau vendor pihak ketiga untuk menentukan upgrade terbaik untuk model mesin tertentu.

- Pertimbangkan opsi seperti pengontrol yang ditingkatkan, sistem spindel, pengubah alat, dan sensor.

Mengupgrade Komponen Perangkat Keras

- Tingkatkan komponen perangkat keras seperti motor, drive, dan sistem kontrol untuk meningkatkan kecepatan dan akurasi.

- Pasang sensor dan probe baru untuk meningkatkan akurasi pengukuran dan mengotomatiskan fungsi tertentu.

- Ganti suku cadang yang aus atau usang dengan yang baru untuk meningkatkan daya tahan dan umur panjang alat berat.

Mengupgrade Perangkat Lunak

- Tingkatkan perangkat lunak mesin ke versi terbaru untuk meningkatkan fungsionalitas dan kinerja.

- Instal modul perangkat lunak baru untuk mengaktifkan fungsi tambahan atau menyempurnakan yang sudah ada.

- Konfigurasikan perangkat lunak agar sesuai dengan persyaratan mesin tertentu.

Pengujian dan Validasi

- Uji mesin yang ditingkatkan untuk memastikannya berfungsi dengan benar dan memenuhi hasil yang diinginkan.

- Validasi keakuratan dan keterulangan mesin dengan melakukan uji pemotongan atau menggunakan artefak kalibrasi.

- Pantau kinerja alat berat selama berbagai operasi pemesinan untuk memastikan stabilitas dan keandalan.

Pelatihan dan Dukungan

- Berikan pelatihan kepada operator alat berat tentang fitur dan fungsi baru alat berat yang ditingkatkan.

- Tawarkan dukungan dan panduan teknis berkelanjutan untuk memecahkan masalah apa pun yang mungkin timbul.

- Mempromosikan budaya perawatan mesin yang proaktif dan mendorong operator untuk segera melaporkan ketidaknormalan apa pun.

Kalibrasi Mesin CNC

Kalibrasi merupakan proses krusial dalam menjaga akurasi dan presisi mesin CNC (Computer Numerical Control). Kalibrasi rutin memastikan bahwa sumbu, spindel, dan sistem perkakas alat berat disejajarkan dengan benar, sehingga menghasilkan operasi pemesinan yang akurat. Berikut adalah beberapa poin penting yang perlu dipertimbangkan saat melakukan kalibrasi mesin CNC:

Kalibrasi sumbu

- Kalibrasi setiap sumbu alat berat untuk memastikan pemosisian dan gerakan yang akurat.

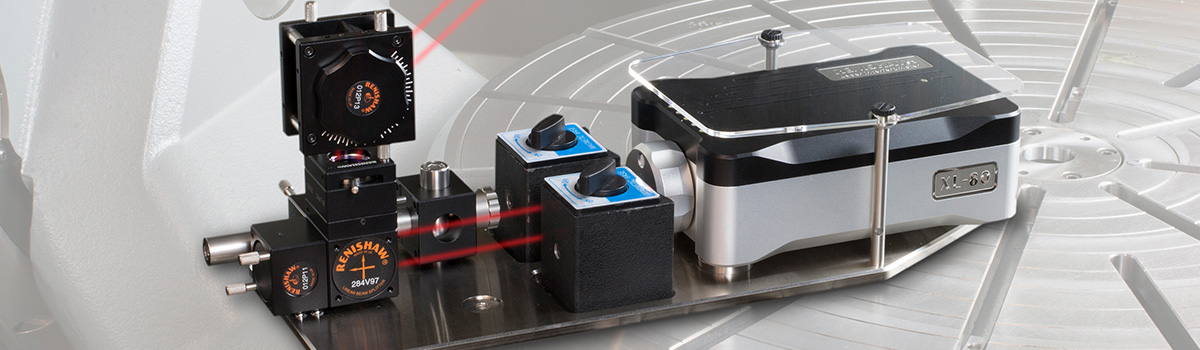

- Gunakan alat pengukuran presisi, seperti interferometer laser atau sistem batang bola, untuk mengukur penyimpangan dan melakukan penyesuaian.

- Verifikasi bahwa gerakan linier dan sudut mesin sejajar dengan toleransi yang ditentukan.

Pengukuran Runout Spindle:

- Ukur runout spindel untuk memastikan konsentrisitas selama operasi pemesinan.

- Gunakan dial indicator atau alat berbasis laser untuk mengukur eksentrisitas atau goyangan di spindel.

- Sesuaikan komponen spindel atau ganti komponen yang aus untuk meminimalkan runout dan memaksimalkan akurasi.

Panjang Pahat dan Kalibrasi Offset Pahat

- Kalibrasi sistem pengukuran panjang pahat untuk memastikan pemosisian pahat yang akurat.

- Gunakan artefak kalibrasi atau pengukur ketinggian untuk mengukur panjang alat yang sebenarnya dan membandingkannya dengan pengukuran mesin.

- Sesuaikan nilai offset panjang pahat dalam sistem kontrol alat berat untuk mengkompensasi ketidaksesuaian apa pun.

Kompensasi Diameter Alat

- Lakukan kalibrasi kompensasi diameter pahat untuk memperhitungkan variasi diameter pahat.

- Ukur diameter alat yang sebenarnya menggunakan mikrometer atau caliper dan bandingkan dengan nilai yang diprogram mesin.

- Sesuaikan nilai offset pahat atau kompensasi pahat untuk mengkompensasi perbedaan apa pun dan mencapai pemotongan yang akurat.

Kalibrasi Sistem Probing

- Jika mesin memiliki sistem pemeriksaan, lakukan kalibrasi untuk memastikan pengukuran dan penyelarasan bagian yang tepat.

- Lakukan rutinitas kalibrasi untuk memverifikasi keakuratan sistem probing dan sesuaikan jika perlu.

- Konfirmasikan bahwa sistem probing secara akurat mendeteksi lokasi dan dimensi benda kerja.

Kalibrasi Kecepatan Spindle

- Kalibrasi kecepatan spindel untuk memastikannya sesuai dengan RPM (Rotasi Per Menit) yang ditentukan.

- Gunakan tachometer atau sensor kecepatan spindel untuk mengukur kecepatan spindel sebenarnya selama pengoperasian.

- Sesuaikan parameter kontrol kecepatan pada sistem kontrol mesin untuk mencapai RPM yang diinginkan.

Dokumentasi dan Catatan

- Menyimpan catatan terperinci tentang aktivitas kalibrasi, termasuk tanggal, tugas yang dilakukan, dan penyesuaian apa pun yang dilakukan.

- Ikuti jadwal dan panduan kalibrasi yang direkomendasikan pabrikan.

- Simpan catatan artefak kalibrasi yang digunakan dan sertifikasi yang sesuai.

Penyelarasan Mesin CNC

Penjajaran yang tepat sangat penting agar mesin CNC (Computer Numerical Control) beroperasi dengan akurat dan presisi. Misalignment komponen mesin, seperti spindel, sistem perkakas, dan sumbu, dapat mengakibatkan kesalahan dan ketidakkonsistenan dalam proses pemesinan. Berikut adalah beberapa poin penting yang perlu dipertimbangkan saat menyelaraskan mesin CNC:

Mengecek Kondisi Mesin

Sebelum menyelaraskan mesin, periksa kondisinya, termasuk kondisi komponennya.

- Periksa jalan mesin, lead-crew, dan komponen mekanis lainnya dari keausan dan kerusakan.

- Verifikasi kondisi spindel dan sistem perkakas.

Penyelarasan Spindel

- Spindel adalah komponen penting yang harus disejajarkan secara akurat.

- Gunakan alat pengukur presisi, seperti indikator dial atau alat berbasis laser, untuk mengukur keselarasan spindel.

- Sesuaikan posisi dan komponen spindel, seperti bantalan, untuk mencapai keselarasan yang tepat.

Memeriksa sumbu

- Periksa keselarasan setiap sumbu alat berat untuk memastikan pergerakan dan pemosisian yang akurat.

- Gunakan alat ukur presisi untuk mengukur penyimpangan di setiap sumbu dan melakukan penyesuaian.

- Verifikasi bahwa sumbu bergerak dalam garis lurus dan sejajar dengan toleransi yang ditentukan.

Menyelaraskan Sistem Perkakas

- Sistem perkakas, termasuk dudukan pahat dan pengubah pahat, harus diselaraskan dengan benar untuk memastikan pemosisian pahat yang akurat.

- Gunakan alat ukur presisi untuk mengukur penyelarasan sistem perkakas dan lakukan penyesuaian jika perlu.

- Pastikan sistem perkakas sejajar dengan sumbu dan spindel mesin.

Pengujian dan Validasi

- Setelah menyejajarkan mesin, lakukan uji pemotongan untuk memastikan akurasi dan presisinya.

- Gunakan artefak kalibrasi atau alat ukur lainnya untuk memvalidasi keselarasan dan akurasi mesin.

- Pantau kinerja alat berat selama berbagai operasi pemesinan untuk memastikan stabilitas dan keandalannya.

Pemeliharaan dan Perawatan

- Secara teratur periksa dan rawat komponen mekanis mesin untuk mencegah ketidaksejajaran dan keausan.

- Latih operator alat berat untuk segera melaporkan ketidaknormalan apa pun dan melakukan tugas perawatan rutin.

- Ikuti jadwal dan panduan perawatan yang direkomendasikan pabrikan.

Penjajaran mesin CNC yang tepat sangat penting untuk mencapai operasi pemesinan yang akurat dan tepat. Dengan mematuhi prosedur penyelarasan yang tepat dan melakukan perawatan rutin, operator dapat memastikan alat berat mereka secara konsisten menghasilkan suku cadang berkualitas tinggi dengan kesalahan dan pengerjaan ulang yang minimal.

Pelumasan Mesin CNC

Pelumasan yang tepat sangat penting untuk pengoperasian mesin CNC (Computer Numerical Control) yang mulus dan efisien. Pelumas meminimalkan gesekan, mengurangi keausan, menghilangkan panas, dan melindungi komponen mesin dari kerusakan. Perawatan pelumasan secara teratur membantu memperpanjang masa pakai alat berat dan memastikan kinerja yang optimal. Berikut adalah beberapa poin penting yang perlu dipertimbangkan saat melumasi mesin CNC:

Pemilihan Pelumas

- Pilih pelumas yang direkomendasikan oleh pabrikan mesin untuk komponen dan sistem tertentu.

- Pertimbangkan faktor-faktor seperti suhu, kecepatan, beban, dan lingkungan saat memilih pelumas.

- Gunakan pelumas yang sesuai untuk berbagai komponen mesin, seperti bantalan spindel, rel pemandu, dan sekrup bola.

Jadwal Pelumasan

- Ikuti jadwal pelumasan yang direkomendasikan pabrikan untuk setiap komponen mesin.

- Tetapkan rutinitas pelumasan reguler berdasarkan penggunaan alat berat dan kondisi pengoperasian.

- Pertimbangkan faktor-faktor seperti jam operasional, intensitas penggunaan, dan kondisi lingkungan.

Titik Pelumasan

- Identifikasi dan tandai semua titik pelumasan pada alat berat, termasuk lubang oli, fiting gemuk, dan reservoir.

- Pastikan semua titik pelumasan mudah diakses dan terlihat untuk pelumasan yang efisien.

Metode Pelumasan

- Gunakan metode pelumasan yang sesuai untuk setiap komponen, seperti penangas oli, sistem kabut oli, atau aplikasi pelumasan manual.

- Ikuti teknik pelumasan yang tepat, seperti menerapkan jumlah pelumas yang tepat dan memastikan pemerataan.

- Gunakan sistem pelumasan otomatis, jika tersedia, untuk pelumasan yang konsisten dan presisi.

Aplikasi Pelumas

- Bersihkan titik pelumasan sebelum mengoleskan pelumas untuk menghilangkan kotoran, serpihan, dan sisa pelumas lama.

- Gunakan aplikator pelumas yang direkomendasikan, seperti kuas, pistol gemuk, atau kaleng oli, untuk mengoleskan pelumas secara akurat.

- Pastikan pelumas menjangkau semua area yang diperlukan, seperti bantalan, roda gigi, dan permukaan geser.

Jumlah Pelumas

- Oleskan pelumas dalam jumlah yang sesuai seperti yang ditentukan oleh pabrikan mesin.

- Hindari pelumasan berlebih, karena pelumas berlebih dapat menyebabkan kontaminasi dan menyumbat komponen vital.

- Pantau level pelumas secara teratur dan isi ulang sesuai kebutuhan untuk mempertahankan pelumasan yang diperlukan.

Kualitas Pelumas

- Gunakan pelumas berkualitas tinggi yang memenuhi standar dan spesifikasi industri.

- Pantau kondisi pelumas, seperti kekentalan, kebersihan, dan tingkat oksidasi, dan ganti bila perlu.

- Simpan pelumas dengan baik untuk menjaga kualitas dan efektivitasnya.

Penyimpanan Catatan

- Menyimpan catatan terperinci tentang aktivitas pelumasan, termasuk tanggal, pelumas yang digunakan, dan titik pelumasan yang ditangani.

- Pantau konsumsi pelumas, termasuk jumlah yang digunakan dan diisi ulang.

- Gunakan catatan tersebut sebagai referensi untuk pemeliharaan dan pemecahan masalah pelumasan di masa mendatang.

Penggantian Suku Cadang Mesin CNC

Seiring waktu, mesin CNC (Computer Numerical Control) mungkin memerlukan penggantian suku cadang tertentu karena keausan, kerusakan, atau kebutuhan untuk peningkatan. Penggantian suku cadang mesin CNC yang cepat dan akurat sangat penting untuk mempertahankan kinerja mesin dan meminimalkan waktu henti. Berikut adalah beberapa poin penting yang perlu dipertimbangkan saat mengganti bagian mesin CNC:

Identifikasi Masalahnya

- Diagnosis mesin secara menyeluruh untuk mengidentifikasi bagian yang salah atau rusak.

- Analisis gejala, pesan kesalahan, atau perilaku mesin yang tidak normal untuk menentukan masalahnya.

- Manfaatkan alat diagnostik dan lihat dokumentasi mesin atau pedoman pabrikan untuk pemecahan masalah.

Sumber Suku Cadang Asli

- Beli suku cadang pengganti dari pemasok terkemuka atau langsung dari produsen mesin.

- Pastikan suku cadang asli dan sesuai dengan spesifikasi suku cadang asli.

- Pertimbangkan faktor-faktor seperti kualitas, kompatibilitas, dan garansi saat memilih suku cadang pengganti.

Pembongkaran dan Pemasangan

- Ikuti prosedur dan pedoman yang tepat untuk membongkar mesin dan melepaskan bagian yang rusak.

- Ambil tindakan pencegahan yang diperlukan untuk melindungi komponen sensitif dan memastikan keselamatan pribadi selama pembongkaran.

- Pasang komponen pengganti dengan hati-hati, ikuti petunjuk pabrikan dan spesifikasi torsi yang direkomendasikan.

Kalibrasi dan Pengujian

- Setelah mengganti komponen, kalibrasikan mesin untuk memastikan fungsi dan keselarasan yang tepat.

- Lakukan penyetelan atau penyelarasan yang diperlukan untuk memastikan akurasi dan presisi.

- Lakukan pengujian menyeluruh untuk memverifikasi bahwa suku cadang pengganti telah menyelesaikan masalah dan mesin beroperasi dengan benar.

Dokumentasi dan Penyimpanan Catatan

- Pertahankan catatan terperinci dari suku cadang yang diganti, termasuk tanggal, nomor suku cadang, dan informasi pemasok.

- Simpan log riwayat perawatan mesin, termasuk semua penggantian, perbaikan, dan peningkatan.

- Gunakan dokumentasi sebagai referensi untuk pemeliharaan dan pemecahan masalah di masa mendatang.

Preventive Maintenance

- Periksa dan rawat mesin secara teratur untuk mengidentifikasi potensi masalah sebelum menyebabkan kegagalan suku cadang.

- Ikuti jadwal pemeliharaan preventif yang direkomendasikan pabrikan untuk alat berat dan komponennya.

- Ganti suku cadang secara proaktif berdasarkan penggunaan, masa pakai yang diharapkan, atau kerentanan yang diketahui.

Pelatihan dan Dukungan

- Berikan pelatihan kepada operator mesin dan personel perawatan tentang prosedur penggantian suku cadang yang benar.

- Tawarkan dukungan dan panduan teknis berkelanjutan untuk memecahkan masalah apa pun yang mungkin timbul selama atau setelah penggantian suku cadang.

- Menumbuhkan budaya pemeliharaan proaktif dan mendorong operator untuk segera melaporkan setiap ketidaknormalan.

Dengan mengikuti poin-poin penting ini dan bekerja sama dengan pemasok terkemuka dan teknisi berpengalaman, penggantian suku cadang mesin CNC dapat dilakukan secara efektif. Penggantian suku cadang yang tepat waktu dan akurat membantu memastikan kinerja optimal alat berat, memperpanjang masa pakainya, dan meminimalkan gangguan pada jadwal produksi.

Servis Spindle Mesin CNC

Spindel mesin CNC (Computer Numerical Control) memainkan peran penting dalam presisi dan kinerja operasi pemesinan. Untuk memastikan fungsionalitas optimal dan umur panjang, servis mesin spindle CNC secara teratur sangat penting. Berikut adalah beberapa poin penting yang perlu dipertimbangkan dalam hal servis spindel mesin CNC:

Preventive Maintenance

- Perawatan terjadwal sangat penting untuk menghindari waktu henti yang tidak terduga dan perbaikan yang mahal.

- Buat jadwal perawatan yang mencakup inspeksi rutin dan tugas servis.

- Ikuti rekomendasi pabrikan untuk interval dan prosedur perawatan.

Pembersihan dan Pelumasan

- Bersihkan spindel secara teratur untuk menghilangkan serpihan, debu, dan sisa cairan pendingin yang dapat memengaruhi kinerja.

- Gunakan bahan pembersih yang sesuai dan teknik yang direkomendasikan oleh produsen.

- Lumasi komponen spindel sesuai dengan panduan yang ditentukan untuk memastikan kelancaran pengoperasian dan mencegah keausan.

Pemeriksaan Sabuk dan Bantalan

- Periksa kondisi sabuk apakah ada tanda-tanda aus, retak, atau rusak. Ganti jika perlu.

- Periksa bantalan untuk kebisingan, getaran, atau penumpukan panas yang berlebihan, yang mungkin menunjukkan perlunya penggantian atau penyetelan.

- Luruskan dan kencangkan sabuk dengan benar untuk mempertahankan transmisi daya yang optimal.

Pemeliharaan Sistem Pendingin

- Bersihkan dan rawat sistem pendingin secara teratur untuk mencegah kontaminasi dan penyumbatan.

- Periksa level cairan pendingin, filter, dan pompa untuk pengoperasian yang benar.

- Pantau kualitas cairan pendingin dan ganti bila perlu untuk mempertahankan kondisi pemotongan yang optimal dan mencegah kerusakan spindel.

Spindle Runout dan Keseimbangan

- Ukur runout spindel menggunakan alat presisi untuk memastikan konsentrisitas dan akurasi.

- Seimbangkan spindel jika terjadi getaran yang berlebihan atau pemotongan yang tidak rata.

- Atasi masalah apa pun dengan segera untuk menghindari potensi kerusakan pada spindel atau benda kerja.

Pemeriksaan Sistem Kelistrikan

- Periksa sambungan listrik, kabel, dan sensor untuk tanda-tanda kerusakan atau malfungsi.

- Uji motor spindel dan kinerja penggerak untuk memastikan berfungsi dengan baik.

- Kalibrasi sistem kontrol kecepatan untuk mempertahankan RPM spindel yang akurat.

Bantuan Ahli

- Libatkan teknisi yang memenuhi syarat atau perwakilan pabrikan untuk servis atau perbaikan yang rumit.

- Latih operator dan staf pemeliharaan secara teratur tentang prosedur penanganan dan pemeliharaan yang tepat.

- Cari saran profesional untuk mengatasi masalah di luar perawatan rutin.

Pemeriksaan Sistem Kelistrikan Mesin CNC

Sistem kelistrikan mesin CNC adalah komponen penting yang secara langsung memengaruhi kinerja dan keandalannya. Inspeksi rutin terhadap sistem kelistrikan diperlukan untuk memastikan pengoperasian yang aman dan fungsionalitas yang optimal. Berikut adalah beberapa poin penting yang perlu dipertimbangkan saat melakukan inspeksi sistem kelistrikan untuk mesin CNC:

Inspeksi visual

- Mulailah dengan memeriksa komponen kelistrikan secara visual dari tanda-tanda kerusakan, seperti kabel yang longgar, kabel yang robek, atau konektor yang terbakar.

- Periksa sambungan atau terminal yang longgar yang dapat mempengaruhi konduktivitas listrik.

- Cari bukti panas berlebih, seperti perubahan warna atau melelehnya komponen.

Sumber Daya listrik

- Pastikan mesin menerima voltase yang benar dan catu daya stabil dan diardekan dengan benar.

- Periksa kabel listrik utama dan koneksi untuk tanda-tanda keausan atau kerusakan.

- Uji fungsionalitas pemutus sirkuit dan sekering untuk memastikan mereka memberikan perlindungan yang memadai.

Kabinet kontrol

- Buka kabinet kontrol dan periksa komponen internal, seperti papan sirkuit, relai, dan kontaktor.

- Carilah tanda-tanda kepanasan, seperti bekas terbakar atau bau yang kuat dari insulasi yang terbakar.

- Periksa apakah semua kabel dan konektor terpasang dengan kencang dan diberi label dengan benar.

Sistem Motor dan Penggerak

- Periksa motor dan drive dari tanda-tanda kerusakan, seperti kabel longgar atau sikat aus.

- Uji fungsi penggerak motor dan pastikan penggerak tersebut memberikan kontrol gerakan yang halus dan presisi.

- Ukur arus motor untuk memastikannya berada dalam kisaran yang ditentukan untuk pengoperasian yang benar.

Sistem Berhenti Darurat

- Uji tombol berhenti darurat untuk memastikannya berfungsi dengan benar dan dapat segera menghentikan mesin jika terjadi keadaan darurat.

- Periksa pengkabelan dan koneksi sistem penghenti darurat apakah ada kesalahan atau koneksi yang longgar.

Antarmuka Komunikasi

- Periksa antarmuka komunikasi, seperti Ethernet atau port serial, untuk memastikannya berfungsi dengan benar.

- Uji tautan komunikasi dengan perangkat eksternal, seperti komputer atau pengontrol logika yang dapat diprogram (PLC), untuk memastikan transfer data yang benar.

Sistem Pembumian

- Pastikan sistem pentanahan mesin terpasang dan terhubung dengan benar.

- Periksa integritas kabel arde dan sambungan untuk mencegah bahaya listrik dan memastikan pengurangan kebisingan listrik.

Pemeliharaan rutin

- Tetapkan jadwal perawatan rutin untuk sistem kelistrikan, termasuk pembersihan, pengencangan sambungan, dan pemeriksaan kabel.

- Ikuti panduan pabrikan untuk prosedur dan interval perawatan yang direkomendasikan.

- Latih operator dan staf pemeliharaan tentang keamanan kelistrikan dan penanganan mesin CNC yang tepat.

Pemeliharaan Sistem Pendingin untuk Mesin CNC

Sistem pendinginan mesin CNC (Computer Numerical Control) memainkan peran penting dalam menjaga suhu pengoperasian yang optimal, memperpanjang masa pakai alat, dan memastikan akurasi pemesinan. Perawatan sistem pendingin yang tepat sangat penting untuk mencegah panas berlebih, menjaga kualitas cairan pendingin, dan menghindari potensi kerusakan pada alat berat. Berikut adalah beberapa poin penting yang perlu dipertimbangkan dalam pemeliharaan sistem pendingin untuk mesin CNC:

Pembersihan Reguler

- Bersihkan tangki pendingin, filter, dan saluran pendingin secara teratur untuk menghilangkan kotoran, keripik, dan lumpur.

- Gunakan bahan pembersih yang sesuai dan teknik yang direkomendasikan oleh produsen mesin.

- Bilas sistem secara berkala untuk memastikan aliran cairan pendingin tidak terhalang.

Konsentrasi Pendingin

- Pantau dan pertahankan konsentrasi cairan pendingin yang tepat dalam sistem sesuai dengan spesifikasi pabrikan.

- Uji cairan pendingin secara teratur menggunakan refraktometer atau alat uji untuk memastikannya memenuhi level yang disarankan.

- Sesuaikan konsentrasi dengan menambahkan pendingin segar atau air sesuai kebutuhan.

Sistem Filtrasi

- Periksa dan bersihkan filter cairan pendingin secara teratur untuk menghilangkan kontaminan dan mencegah penyumbatan.

- Ganti filter sesuai dengan interval yang disarankan atau bila sudah terlalu kotor atau rusak.

- Pertimbangkan untuk menggunakan filter berkualitas tinggi atau pemisah magnetik untuk meningkatkan efisiensi filtrasi.

Kualitas Pendingin

- Pantau tingkat pH, viskositas, dan komposisi kimia pendingin untuk memastikannya tetap dalam kisaran yang dapat diterima.

- Uji pertumbuhan bakteri atau kontaminasi yang dapat menyebabkan bau busuk atau kinerja pendingin yang memburuk.

- Ganti cairan pendingin jika menunjukkan tanda-tanda degradasi atau gagal memenuhi standar kinerja yang disyaratkan.

Tingkat Pompa dan Aliran

- Periksa pompa pendingin untuk pengoperasian yang benar, periksa kebocoran, kebisingan yang tidak biasa, atau laju aliran yang berkurang.

- Bersihkan atau ganti impeler pompa jika aus atau rusak.

- Pastikan laju aliran cairan pendingin berada dalam kisaran yang disarankan untuk memastikan pendinginan yang efektif.

Kontrol Suhu Pendingin

- Periksa sistem kontrol temperatur, seperti chiller atau heat exchanger, untuk mempertahankan temperatur cairan pendingin dalam rentang yang ditentukan.

- Periksa sensor, katup, dan mekanisme kontrol untuk memastikan pengaturan suhu yang akurat.

- Bersihkan atau ganti sirip penukar panas jika tersumbat oleh kotoran atau kotoran.

Pelatihan Operator

- Memberikan pelatihan kepada operator alat berat tentang penanganan cairan pendingin yang benar, termasuk mengisi ulang, menyesuaikan konsentrasi, dan melaporkan masalah terkait cairan pendingin.

- Instruksikan operator untuk mengenali tanda-tanda degradasi cairan pendingin atau malfungsi sistem dan cara merespons dengan tepat.

- Mempromosikan budaya kebersihan dan pemeliharaan sistem cairan pendingin yang proaktif di antara operator.

Servis Kontrol dan Perangkat Lunak Mesin CNC

Servis rutin kontrol mesin dan perangkat lunak CNC sangat penting untuk memastikan kinerja yang optimal dan menghindari potensi masalah. Berikut adalah beberapa poin penting yang perlu dipertimbangkan saat melakukan servis kontrol dan perangkat lunak mesin CNC:

Pembaruan Perangkat Lunak

- Perbarui perangkat lunak mesin CNC secara teratur untuk mendapatkan manfaat dari fitur terbaru, perbaikan bug, dan peningkatan kinerja.

- Ikuti panduan dan rekomendasi pabrikan untuk memperbarui perangkat lunak.

- Buat cadangan versi perangkat lunak mesin saat ini sebelum melakukan pembaruan.

Kalibrasi dan Alignment

- Kalibrasi dan sejajarkan kontrol mesin CNC secara berkala untuk menjaga akurasi dan presisi.

- Periksa dan sesuaikan perataan sumbu, offset pahat, dan posisi nol benda kerja.

- Verifikasi keakuratan sistem probe, jika ada, dan kalibrasi ulang jika perlu.

Backup dan Restore

- Cadangkan parameter, pengaturan, dan program alat berat yang penting secara teratur untuk mencegah kehilangan data.

- Simpan banyak salinan cadangan di perangkat eksternal atau penyimpanan cloud untuk keamanan tambahan.

- Uji proses pemulihan secara berkala untuk memastikan cadangan dapat diandalkan dan dapat diakses.

Pemeriksaan Panel Kontrol

- Periksa secara visual panel kontrol dari tanda-tanda kerusakan, seperti tombol rusak, konektor longgar, atau indikator tidak berfungsi.

- Bersihkan panel kontrol dan tombol secara teratur untuk menghilangkan debu atau kotoran yang dapat mempengaruhi pengoperasian.

- Uji fungsionalitas panel kontrol dengan memverifikasi setiap tombol, sakelar, dan tampilan.

Koneksi Listrik

- Periksa sambungan listrik di dalam kabinet kontrol apakah ada kabel yang kendor atau berkarat.

- Kencangkan sambungan yang longgar dan ganti kabel atau konektor yang rusak.

- Lakukan pemeriksaan sistem kelistrikan secara menyeluruh untuk memastikan pengardean yang benar dan meminimalkan risiko gangguan kelistrikan.

Pemeliharaan Perangkat Input

- Periksa fungsionalitas perangkat input, seperti keyboard, mouse, atau layar sentuh.

- Bersihkan perangkat input untuk menghilangkan kotoran atau residu yang dapat mengganggu pengoperasiannya.

- Ganti perangkat input yang aus atau tidak berfungsi untuk mempertahankan kontrol yang lancar dan akurat.

Pelatihan Operator

- Berikan operator pelatihan komprehensif tentang kontrol dan perangkat lunak mesin CNC.

- Biasakan operator dengan berbagai fungsi, menu, dan parameter antarmuka kontrol.

- Menginstruksikan operator tentang penggunaan fitur perangkat lunak dan teknik pemecahan masalah yang benar.

Pemeriksaan Sistem Reguler

- Lakukan pemeriksaan sistem berkala untuk mengidentifikasi potensi masalah perangkat lunak atau kontrol.

- Pantau log kesalahan, alarm, dan pesan diagnostik untuk anomali apa pun.

- Lakukan tes diagnostik sistem dan ikuti panduan pabrikan untuk pemecahan masalah dan penyelesaian masalah.

Pemeriksaan Keamanan Mesin CNC

Memastikan keselamatan operator dan tempat kerja sangat penting saat bekerja dengan mesin CNC (Computer Numerical Control). Berikut adalah beberapa poin penting yang perlu dipertimbangkan saat melakukan pemeriksaan keamanan mesin CNC:

Kandang Mesin

- Periksa penutup mesin untuk memastikannya utuh, terpasang dengan baik, dan bebas dari retakan atau kerusakan.

- Pastikan semua pintu akses, panel, dan interlock pengaman berfungsi dengan benar.

- Periksa visibilitas yang tepat dari tanda peringatan, label, dan tombol berhenti darurat.

Sistem Berhenti Darurat

- Uji tombol berhenti darurat untuk memastikannya segera menghentikan pengoperasian mesin saat ditekan.

- Pastikan sistem penghentian darurat dalam kondisi kerja yang benar dan mudah diakses oleh operator.

- Latih operator tentang penggunaan tombol berhenti darurat dan lokasinya dengan benar.

Keamanan Listrik

- Periksa komponen listrik dari kabel yang terbuka, sambungan yang longgar, atau insulasi yang rusak.

- Pastikan bahwa sistem kelistrikan ditanahkan dengan benar untuk meminimalkan risiko kejutan listrik.

- Secara teratur periksa apakah pemutus sirkuit dan sekering berfungsi dengan baik.

Perkakas dan Keamanan Benda Kerja

- Periksa perkakas, seperti alat pemotong atau klem, dari kerusakan, keausan, atau pemasangan yang salah.

- Periksa benda kerja untuk posisi yang aman dan penjepitan yang tepat untuk menghindari perpindahan selama pemesinan.

- Pantau keausan alat dan ganti alat seperlunya untuk mempertahankan pemotongan yang aman dan efisien.

Lampu darurat

- Pastikan tempat kerja memiliki penerangan darurat yang memadai jika terjadi pemadaman listrik atau keadaan darurat lainnya.

- Uji pencahayaan darurat secara teratur untuk memastikannya berfungsi dengan baik dan menerangi area secara efektif.

Fire Safety

- Verifikasi ketersediaan dan fungsionalitas alat pemadam api di sekitar mesin CNC.

- Latih operator tentang penggunaan alat pemadam api yang tepat dan prosedur evakuasi jika terjadi kebakaran.

- Bersihkan area di sekitar mesin CNC dari bahan atau serpihan yang mudah terbakar.

Pelatihan dan Kesadaran Operator

- Berikan pelatihan komprehensif kepada operator tentang prosedur pengoperasian yang aman dan potensi bahaya khusus untuk mesin CNC.

- Mempromosikan budaya kesadaran keselamatan dan mendorong operator untuk segera melaporkan masalah keselamatan apa pun.

- Lakukan pertemuan keselamatan rutin atau diskusi toolbox untuk membahas topik keselamatan dan memperkuat praktik keselamatan.

Kepatuhan dengan Standar Keselamatan

- Pastikan bahwa mesin CNC memenuhi standar dan peraturan keselamatan yang relevan di yurisdiksi pengoperasian.

- Tetap perbarui setiap perubahan atau pembaruan standar keselamatan dan gabungkan mereka ke dalam pemeriksaan keselamatan.

- Libatkan profesional atau konsultan keselamatan, jika perlu, untuk memastikan kepatuhan dan praktik terbaik.

Pembersihan Mesin CNC

Pembersihan dan pemeliharaan rutin mesin CNC sangat penting untuk efisiensi, akurasi, dan masa pakainya secara keseluruhan. Dengan mengikuti praktik pembersihan ini, operator dapat memastikan mesin CNC mereka tetap dalam kondisi optimal, meminimalkan waktu henti, dan memaksimalkan produktivitas.

- Menjaga mesin CNC (Computer Numerical Control) yang bersih dan terawat sangat penting untuk kinerja dan umur panjangnya yang optimal. Pembersihan mesin secara teratur membantu mencegah penumpukan serpihan, debu, dan serpihan yang dapat menyebabkan masalah mekanis dan ketidakakuratan dalam pemesinan.

- Mulailah dengan mematikan mesin dan mencabutnya dari sumber listrik untuk memastikan keamanan selama proses pembersihan.

- Mulailah dengan menghilangkan serpihan, serpihan, atau cairan pemotongan dari area kerja menggunakan penyedot debu atau sikat. Perhatikan area yang sulit dijangkau, seperti celah dan sudut, di mana puing-puing cenderung menumpuk.

- Lap permukaan mesin dengan kain bersih bebas serabut dan larutan detergen lembut. Hindari penggunaan pembersih abrasif yang dapat merusak lapisan mesin. Berhati-hatilah dalam membersihkan semua permukaan yang terbuka, termasuk meja, spindel, pemegang alat, dan penutup.

- Bersihkan tangki pendingin dan ganti cairan pemotongan secara teratur. Cairan pemotongan yang kotor atau terkontaminasi dapat memengaruhi kinerja mesin dan kualitas produk jadi.

- Periksa filter dan layar di sistem pendingin, sistem penyaringan udara, dan sistem pelumasan. Bersihkan atau ganti komponen ini seperlunya untuk memastikan filtrasi dan aliran cairan yang tepat.

- Berikan perhatian khusus pada spindel mesin dan mekanisme pengubah pahat. Singkirkan puing-puing atau penumpukan yang dapat mengganggu kelancaran pengoperasian. Lumasi komponen-komponen ini sesuai dengan panduan pabrikan untuk mempertahankan performa optimal.

- Periksa penutup dan bellow apakah ada tanda-tanda kerusakan atau keausan. Ganti jika perlu untuk melindungi bagian dalam mesin dari kontaminasi.

- Terakhir, periksa sambungan listrik, kabel, dan kabel. Pastikan mereka aman dan bebas dari kerusakan. Bersihkan panel kontrol dan tombol dengan pembersih ringan untuk menghilangkan kotoran atau debu.

- Pertahankan jadwal pembersihan rutin dan dokumentasikan aktivitas pemeliharaan. Ini membantu dalam melacak frekuensi pembersihan dan mengidentifikasi potensi masalah sejak dini.

Pelatihan dan Dukungan Mesin CNC

Dengan memberikan pelatihan komprehensif dan dukungan berkelanjutan, operator dapat mengembangkan keterampilan dan kepercayaan diri yang diperlukan untuk mengoperasikan mesin CNC secara efektif. Tenaga kerja yang terlatih berkontribusi pada peningkatan produktivitas, pengurangan waktu henti, dan hasil berkualitas lebih tinggi.

- Pelatihan yang tepat dan dukungan berkelanjutan sangat penting bagi operator untuk menggunakan mesin CNC (Computer Numerical Control) secara efektif dan memaksimalkan potensinya. Program pelatihan memberi operator pengetahuan dan keterampilan yang diperlukan untuk mengoperasikan, memprogram, dan memecahkan masalah mesin CNC.

- Mulailah dengan memberikan pelatihan komprehensif tentang dasar-dasar teknologi CNC, termasuk memahami komponen mesin, perkakas, dan dasar-dasar pemrograman. Fondasi ini membantu operator memahami konsep inti dan terminologi yang terkait dengan mesin CNC.

- Perkenalkan operator ke perangkat lunak CAD/CAM yang digunakan untuk membuat desain komponen dan membuat program pemesinan. Pelatihan tentang perangkat lunak ini memungkinkan operator memprogram mesin CNC secara efisien dan mengoptimalkan proses pemesinan.

- Sediakan sesi pelatihan langsung di mana operator dapat berlatih menyiapkan alat berat, alat pemuatan, dan menjalankan operasi pemesinan. Pengalaman praktis ini membantu membangun kepercayaan diri dan keakraban dengan pengoperasian alat berat.

- Tekankan protokol keselamatan dan praktik terbaik selama pelatihan. Operator harus dilatih tentang prosedur menyalakan dan mematikan mesin yang benar, penanganan alat pemotong, dan penggunaan alat pelindung diri (APD) untuk memastikan lingkungan kerja yang aman.

- Tawarkan pelatihan tentang perawatan mesin dan perawatan preventif. Operator harus mempelajari cara memeriksa dan merawat komponen penting, seperti spindel, penutup jalan, dan sistem pelumasan, agar alat berat tetap berjalan lancar.

- Berikan dukungan berkelanjutan melalui manual, dokumentasi, dan sumber daya online. Panduan pengguna lengkap yang mencakup pengoperasian alat berat, contoh pemrograman, panduan pemecahan masalah, dan prosedur perawatan dapat berfungsi sebagai referensi berharga bagi operator.

- Membangun sistem pendukung di mana operator dapat mencari bantuan dan bimbingan saat menghadapi tantangan atau masalah. Ini bisa dalam bentuk tim dukungan khusus, saluran bantuan teknis, atau forum online tempat operator dapat terhubung dengan pengguna CNC yang berpengalaman.

- Lakukan sesi pelatihan penyegaran secara berkala untuk memperkuat pengetahuan dan keterampilan. Teknologi CNC berkembang dari waktu ke waktu, sehingga terus memperbarui operator dengan kemajuan dan teknik terbaru memastikan mereka dapat memanfaatkan kemampuan alat berat secara maksimal.

- Dorong operator untuk berpartisipasi dalam acara industri, pameran dagang, dan lokakarya untuk memperluas pengetahuan dan jaringan mereka dengan profesional lain di lapangan. Acara ini memberikan kesempatan untuk belajar tentang teknologi baru, berbagi pengalaman, dan mendapatkan wawasan tentang praktik terbaik.

Biaya Servis Mesin CNC

Memahami faktor biaya yang terkait dengan layanan mesin CNC sangat penting untuk penganggaran dan perencanaan.

- Biaya servis mesin CNC (Computer Numerical Control) dapat bervariasi tergantung pada beberapa faktor, antara lain jenis servis yang dibutuhkan, kerumitan mesin, dan tarif penyedia servis. Memahami faktor-faktor ini sangat penting untuk penganggaran dan memastikan rencana pemeliharaan yang hemat biaya.

- Pemeliharaan preventif rutin adalah layanan umum untuk mesin CNC. Ini biasanya mencakup tugas-tugas seperti inspeksi, pembersihan, pelumasan, dan kalibrasi. Biaya pemeliharaan preventif dapat berkisar dari beberapa ratus hingga beberapa ribu dolar per tahun, tergantung pada ukuran dan kerumitan alat berat.

- Perbaikan darurat atau tidak terjadwal adalah aspek lain dari servis mesin CNC yang dapat memengaruhi biaya. Perbaikan ini seringkali tidak terduga dan memerlukan perhatian segera untuk meminimalkan waktu henti. Biaya akan bergantung pada tingkat keparahan masalah, ketersediaan suku cadang, dan keahlian yang diperlukan untuk menyelesaikan masalah. Perbaikan darurat dapat berkisar dari beberapa ratus hingga beberapa ribu dolar.

- Beberapa penyedia layanan menawarkan kontrak layanan atau rencana pemeliharaan yang mencakup pemeliharaan preventif rutin dan perbaikan darurat. Kontrak ini dapat memberikan penghematan biaya dan ketenangan pikiran dengan memastikan layanan yang cepat dan mengurangi risiko biaya tak terduga. Biaya kontrak layanan bervariasi berdasarkan faktor-faktor seperti usia alat berat, kompleksitas, dan tingkat cakupan yang diberikan.

- Suku cadang dan bahan habis pakai adalah biaya tambahan yang perlu dipertimbangkan saat melakukan servis mesin CNC. Komponen seperti motor, sensor, sabuk, dan bantalan mungkin perlu diganti seiring waktu. Biaya suku cadang ini akan bergantung pada merek, model, dan ketersediaan alat berat. Disarankan untuk memelihara inventaris suku cadang yang biasa digunakan untuk meminimalkan waktu henti dan mengurangi biaya pengiriman.

- Kunjungan layanan di tempat dapat menimbulkan biaya tambahan, seperti biaya perjalanan, akomodasi, dan biaya teknisi. Biaya ini dapat bervariasi tergantung pada lokasi mesin dan kebijakan penyedia layanan. Opsi diagnostik dan pemecahan masalah jarak jauh mungkin tersedia, yang dapat membantu mengurangi kebutuhan untuk kunjungan ke lokasi dan biaya terkait.

- Dianjurkan untuk mendapatkan penawaran dari beberapa penyedia layanan untuk membandingkan biaya dan layanan yang ditawarkan. Pertimbangkan reputasi, pengalaman, dan keahlian penyedia layanan, serta waktu respons dan ketersediaannya untuk situasi mendesak.

- Berinvestasi dalam pemeliharaan rutin dan perbaikan tepat waktu dapat membantu meminimalkan biaya jangka panjang. Mengabaikan perawatan dapat menyebabkan kerusakan yang lebih sering, mengurangi masa pakai alat berat, dan meningkatkan biaya perbaikan.

Kesimpulan

Layanan mesin CNC sangat penting untuk memastikan bahwa mesin ini beroperasi secara efisien dan efektif. Penyedia layanan mesin CNC menawarkan berbagai layanan untuk memelihara, memperbaiki, dan meningkatkan mesin ini untuk memastikan bahwa mereka memenuhi kebutuhan bisnis manufaktur. Pemeliharaan rutin, inspeksi, dan perbaikan sangat penting untuk mencegah waktu henti dan mengurangi risiko perbaikan yang mahal. Dengan berinvestasi pada layanan mesin CNC, bisnis dapat memastikan bahwa mereka memaksimalkan potensi mesin CNC mereka dan meningkatkan produktivitas mereka secara keseluruhan.