Perkembangan Baru Dalam Cetakan Injeksi Plastik

Cetakan injeksi plastik sebagai teknik pembuatan telah ada selama beberapa dekade. Namun, tren cetakan injeksi baru mendorong metode ini ke depan, membawa keuntungan baru dan belum pernah terjadi sebelumnya kepada perusahaan yang memilihnya.

Cari tahu apa tren cetakan injeksi baru untuk tahun-tahun mendatang dan bagaimana perusahaan Anda dapat memperoleh manfaat dari menerapkannya.

Bagaimana cetakan injeksi plastik berkembang?

Sementara plastik telah ada sejak tahun 1850-an, baru pada tahun 1870-an jenis plastik yang lebih fleksibel ditemukan. Akibatnya, proses pencetakan injeksi dikembangkan. Sejak itu, sejumlah kemajuan telah mendorong lebih jauh kemungkinan dalam cetakan injeksi plastik:

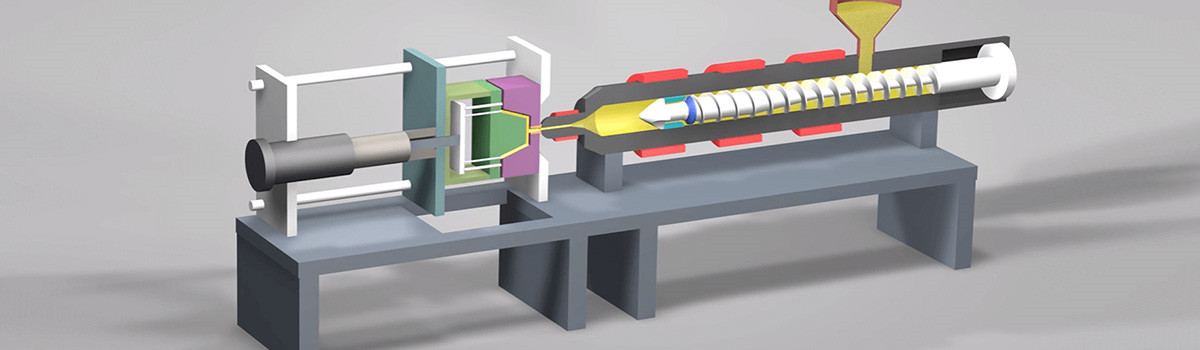

Penemuan mesin screw injection moulding berarti kecepatan injeksi lebih mudah dikontrol sehingga produk akhir juga menghadirkan kualitas yang lebih tinggi. Proses ini juga memungkinkan penggunaan bahan campuran, membuka pintu untuk plastik berwarna dan daur ulang untuk digunakan.

Mesin sekrup dengan bantuan gas juga memungkinkan terciptanya produk yang lebih kompleks, lebih fleksibel, dan lebih kuat. Metode ini juga berarti biaya ekonomis turun, karena waktu produksi, pemborosan, dan berat produk semuanya telah diminimalkan.

Cetakan yang lebih kompleks sekarang ada berkat manufaktur yang dibantu komputer, desainer sekarang dapat menghasilkan bentuk yang lebih rumit (mereka dapat memiliki banyak bagian atau lebih detail dan tepat).

Cetakan injeksi dengan bantuan gas

Dalam bentuk cetakan injeksi ini, injeksi plastik cair biasanya dibantu dengan injeksi gas bertekanan ke dalam cetakan – nitrogen biasanya digunakan untuk proses ini. Gas menghasilkan gelembung yang mendorong plastik ke ujung cetakan; jadi, saat gelembung mengembang, bagian yang berbeda terisi. Ada beberapa bentuk cetakan yang digunakan dalam industri plastik yang dibedakan berdasarkan posisi dimana gas diinjeksikan saat pengecoran polimer.

Lebih khusus lagi, gas dapat disuntikkan melalui nosel di mesin, atau langsung ke rongga cetakan di bawah tekanan atau volume konstan. Beberapa dari metode ini dilindungi oleh hak paten; oleh karena itu, perjanjian lisensi yang tepat harus dibuat untuk menggunakannya.

Cetakan Injeksi Busa

Teknik ini memberikan cara yang efektif dan terjangkau untuk mencapai ketahanan dan kekakuan yang tinggi pada bagian struktural. Selain keunggulan ini, bagian busa struktural memiliki isolasi termal yang unggul, ketahanan kimia yang lebih besar, dan karakteristik elektrik dan akustik yang lebih baik. Bagian ini melibatkan inti busa antara dua lapisan; inti ini diperoleh dengan melarutkan gas inert dalam resin dan membiarkannya mengembang saat menyuntikkan larutan gas-plastik ke dalam rongga cetakan. Di mana kita dapat menemukan suku cadang yang diproduksi melalui cetakan injeksi busa? Proses ini digunakan pada panel kendaraan sebagai alternatif untuk mengurangi berat bagian.

Cetakan Injeksi dinding tipis

Inovasi teknologi utama dalam hal ini terkait dengan hasil akhir: bagian dengan dinding yang sangat tipis.

Kesulitan utama dari proses ini adalah untuk memutuskan berapa lebar dinding yang harus dianggap sebagai "dinding tipis". Sebagai aturan umum, ketika bagian komponen yang memiliki lebar di bawah setengah milimeter (1/50th of an inch) diproduksi, mereka dianggap memiliki dinding tipis.

Manfaat yang terkait dengan pengurangan lebar dinding sangat dihargai dan dicari saat ini.

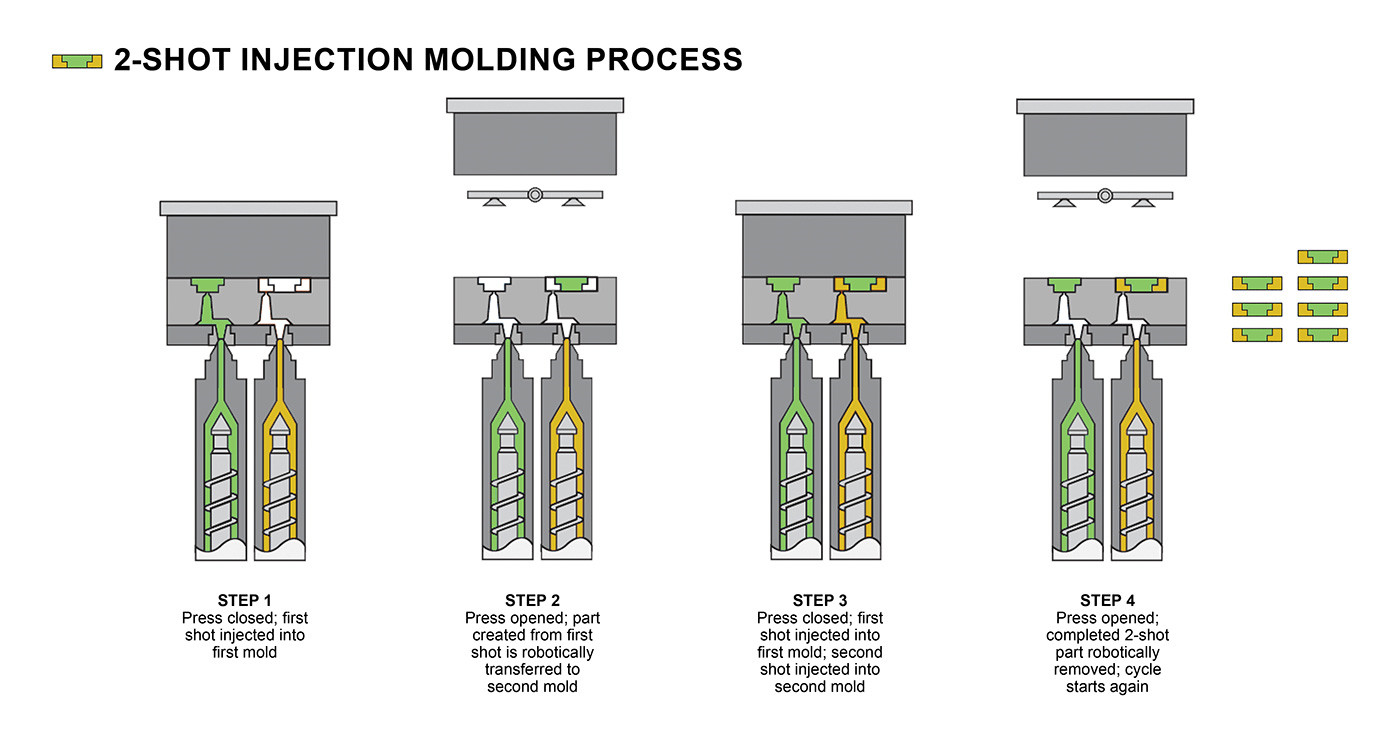

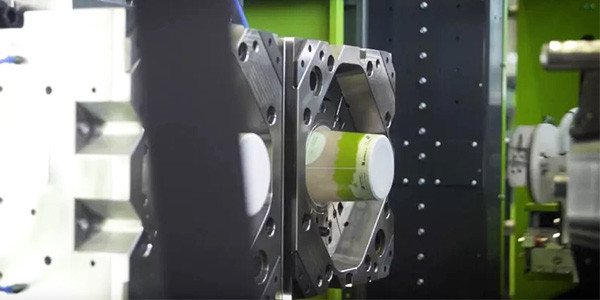

Cetakan Injeksi Multi Komponen

Juga dikenal sebagai injection overmoulding atau overinjection, karena proyek ini melibatkan overmoulding polimer keras atau lunak di atas bahan dasar (substrat), yang umumnya merupakan komponen plastik atau logam.

Secara keseluruhan, teknologi ini dapat didefinisikan sebagai injeksi lebih dari satu komponen atau material dalam satu cetakan yang sama dan sebagai bagian dari satu proses tunggal, yang memungkinkan kombinasi dua, tiga atau lebih material dengan warna, tekstur, dan bentuk yang berbeda.

Apa manfaat dari cetakan injeksi multi-bahan?

Cetakan injeksi multi-bahan memungkinkan pembuatan bagian kompleks yang dapat dibentuk oleh berbagai jenis plastik. Keuntungan utama dari proses injeksi plastik ini adalah dapat diperoleh bagian dengan ketahanan mekanik, termal, dan kimia yang tinggi.

Tren cetakan injeksi plastik untuk tahun depan

Keberlanjutan cetakan injeksi plastik

Industri cetakan injeksi plastik dengan cepat menyesuaikan diri dengan nilai dan peraturan keberlanjutan yang baru, terutama pada saat industri plastik semakin diawasi dan diatur. Dengan demikian, tren cetakan injeksi baru mengarah ke:

Penggunaan 100% bahan plastik daur ulang yang juga aman dan netral lingkungan.

Mencari alternatif untuk mengurangi jejak karbon selama pembuatan. Ini mungkin termasuk menerapkan sumber energi terbarukan dan bekerja untuk meminimalkan kehilangan energi selama proses manufaktur

Pada saat yang sama, perusahaan harus menjamin bahwa peralihan ke model yang berkelanjutan tidak mengorbankan kualitas produk, termasuk sifat mekanik dan fisik produk.

Meningkatnya permintaan untuk bahan ringan

Bahan yang ringan sering diterjemahkan menjadi biaya yang lebih ekonomis (seperti yang terlibat dalam transportasi), serta biaya energi yang lebih sedikit (misalnya, suku cadang otomotif). Bahan ringan pada alat kesehatan juga dapat meningkatkan hasil pasien.

Solusi khusus cetakan injeksi plastik

Pencarian untuk opsi yang lebih hemat biaya dalam cetakan injeksi plastik juga mengarah pada prioritas solusi khusus, karena semakin banyak perusahaan menyadari ROI mereka meningkat ketika bagian teknis mereka dibuat khusus agar sesuai dengan kebutuhan khusus mereka.

Otomatisasi pencetakan injeksi plastik dan teknologi baru

Opsi perangkat lunak otomasi yang berbeda, serta pengenalan AI, Pembelajaran Mesin, dan analitik lanjutan, mendorong kemungkinan cetakan injeksi plastik lebih jauh.

Teknologi ini memungkinkan downtime yang diminimalkan dan malfungsi pada peralatan, mengembangkan program pemeliharaan prediktif, dan siklus produksi yang lebih cepat. Pada saat yang sama, perangkat lunak baru memungkinkan perusahaan untuk mensimulasikan siklus pencetakan injeksi selama proses desain, menguji masalah seperti pola pengisian yang tidak teratur. Ini berarti memperbaiki masalah sebelum beralih ke proses produksi, sehingga menghemat waktu dan uang.