Stórt magn sprautumótun

Sprautumótun í miklu magni (hármagnsframleiðsla): Plastsprautumótun

Með yfir þúsundum plastsprautumótunar og plastframleiðsluaðstöðu til að velja úr um allt orðið, hver er einn helsti eiginleikinn sem gerir mótunarfyrirtæki áberandi? Þegar þú velur þjónustuaðila ætti að taka tillit til margra þátta; þar á meðal getu, gæðatryggingu, orðspor fyrirtækis, kostnaður og afhendingartími. Það kann að virðast tímafrekt að finna rétta plastsprautubúnaðinn til að passa þarfir þínar en að ákvarða fyrst og fremst kröfur þínar um lágt og mikið magn og hvernig þær geta breyst með tímanum, mun hjálpa til við að þrengja valkosti þína.

DJmolding's High-Volume Injection Moulding Service

Hjá DJmolding er framleiðsluaðstaða okkar hágæða, skilvirk rekstur með nokkrum vélum og hæfum rekstraraðilum. Vegna fjölbreytts búnaðar okkar getum við tekist á við margs konar störf sem eru mjög mismunandi í iðnaði þeirra, plastgæði og fjölda framleiddra stykkja. Lítið og mikið magn, frá hönnun til framleiðslu, er hægt að klára innanhúss sem veitir viðskiptavinum okkar samkeppnisforskot í kostnaði, gæðum og afgreiðslutíma.

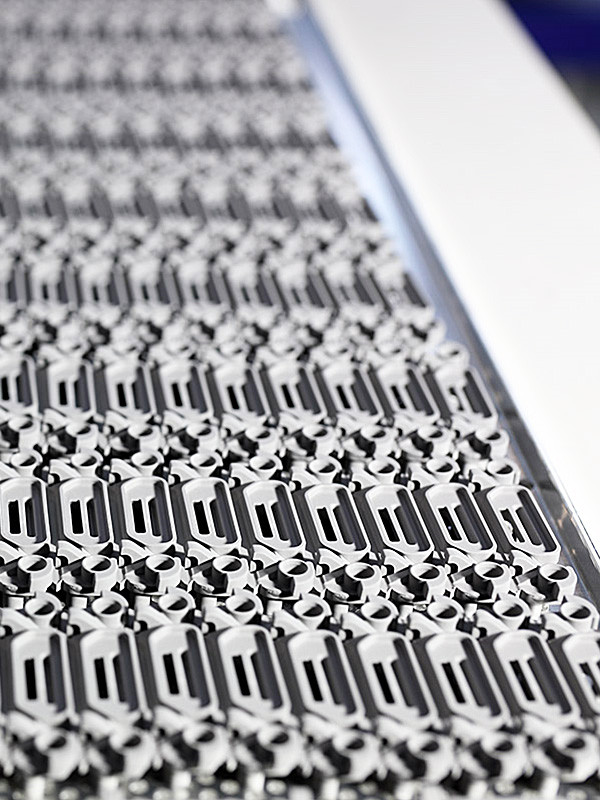

DJmolding sprautumótun er sannað tækni við framleiðslu á miklu magni. Þetta er sérhæfð þjónusta sem býður upp á varahluti í fullum framleiðslugæða í allt að milljónum stykki á mánuði. Mikið magn plastsprautunar gerir ráð fyrir mikilli umburðarlyndi nákvæmni, lítið rusl tap og kostnaðarsparnað.

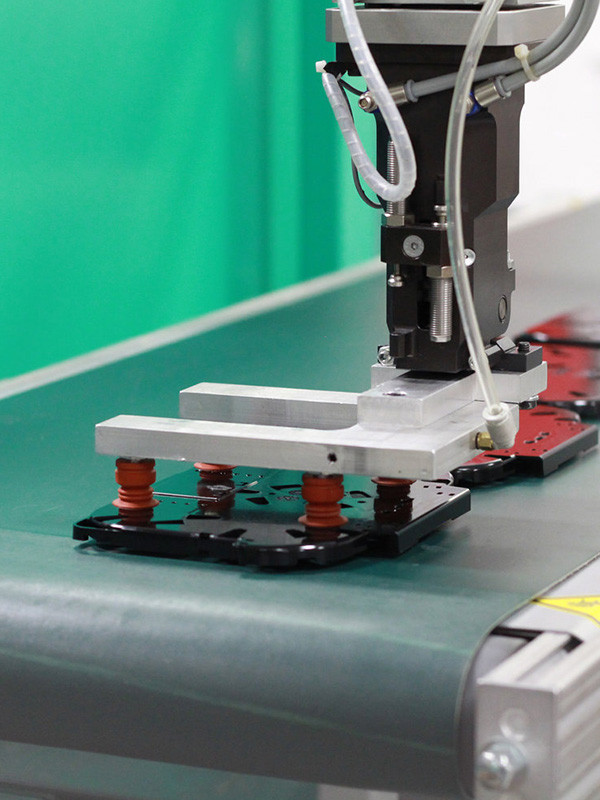

Mikið af stórum mótunarbúnaði okkar er tölvutækur og notar vélræn kerfi til að auka skilvirkni og tryggja gæði. Vertu viss um að skoða „gæðaeftirlitskerfið“ okkar til að sjá hvernig við tryggjum að gæðaeftirlit sé innlimað í alla framleiðslu í miklu magni. Þessi tegund af framleiðslu er tilvalin fyrir meðalstór og stór fyrirtæki eða fjöldaframleiðslu.

Kostir DJmolding með mikilli innspýtingu

*Framleiðir fleiri hluta á hraðari hraða

*Lækka einingakostnað og hringrásartíma fyrir framleiðandann

* Nákvæm og stöðug, hágæða fjöldaframleiðsla á hlutum

*Framleiðsla getur oft verið sjálfvirk með traustum, áreiðanlegum vélum, jafnvel á vinnutíma

*Lágmarks eftirvinnsluvinna

Sérsniðin mótun með miklu magni (plastsprautuvörur)

Sérsniðin mót og mótun í miklu magni DJmolding innihalda allt frá frumgerðum til fulls framleiðslumagns. Mótin okkar í miklu magni, hvort sem þau eru stutt, stór eða mörg holrúm, eru vöktuð og stjórnað svo þú getir verið viss um alla þætti hönnunar og smíði móts. Þessi athygli á smáatriðum framleiðslunnar staðfestir að markmið, markmið og forstilltar niðurstöður verkefna séu á áætlun á hverju stigi ferlisins. Öll mótun í miklu magni, frá hönnun til framleiðslu, er lokið í húsinu og veitir viðskiptavinum okkar samkeppnisforskot í kostnaði, gæðum og afgreiðslutíma.

DJmolding vinnur með viðskiptavinum að því að hanna og hanna vörur, þróa áhrifaríkustu mót í háum rúmmáli fyrir hagkvæmni. Við bjóðum upp á framúrskarandi hágæða mót sem eru eingöngu fyrir plastsprautumótunariðnaðinn og bjóða upp á breitt úrval af þjónustu. Frá mótun í litlu magni, til innsetningarmótunar og púðaprentunar, PTI, Inc. er vörumerkið sem þú getur treyst fyrir plastsprautumótunarþjónustu þína.

DJmolding frumgerð íhluta fyrir viðskiptavini á sérstökum sviðum eins og lækninga-, rafmagns-, handverkfæra-, fjarskipta- og bílaiðnaði. Þar á meðal innspýtingar- og þjöppunarpressur á bilinu 85-500 tonn, mikið af stórum mótunarbúnaði DJmolding er tölvutækur og notar vélræn kerfi til að auka skilvirkni og tryggja gæði. Hjá DJmolding tökum við samstarf við hvert verkefni og færum margra ára þekkingu á plastsprautumótun og tæknilega sérfræðiþekkingu í aðstöðu sem er hönnuð til að veita alhliða plastsprautumótun.

Mótbygging í miklu magni krefst blöndu af tækni, búnaði og hæfum mótsmiðum til að búa til sprautumót fljótt með nánast takmarkalausri rúmfræði fyrir plasthlutana.

Frá hönnun til afhendingar, DJmolding getur samræmt allt verkfærabyggingarprógrammið þitt frá upphafi til enda. Hjálpað af gæðatryggingaráætlun sinni, er hlutverk PTI að veita mótaðar vörur sem uppfylla að fullu eða fara fram úr kröfum og væntingum viðskiptavina sinna. Stjórnendur fyrirtækja hafa skuldbundið sig til stöðugra framfara í gæðum. Fyrir yfirburða gæði og skilvirka mótunarþjónustu fyrir mikið magn, hafðu samband við DJmolding. í dag.

Mörg fyrirtæki hafa ekki getu til að veita svo yfirgripsmikla byrjun til að klára reynslu af moldgerð. Hvort sem þú ert að leita að nokkrum hröðum frumgerðum, þúsundum markaðstilbúnu neytendaplasti eða milljón framleiðsluhlutum, þá getur DJmolding útvegað það sem þú þarft. Lítið og mikið magn, við krefjumst stolts þess að hver pöntun sé af sömu gæðum. Hafðu samband við sérfræðinga okkar í dag.

Frá hönnun til afhendingar, DJmolding getur samræmt allt verkfærabyggingarprógrammið þitt frá upphafi til enda. Fyrir betri gæði og skilvirka þjónustu, biðjið um verðtilboð með því að senda upplýsingarnar þínar til info@jasonmolding.com

Framleiðsluferlið sprautumótunar í miklu magni framleiðir marga eins plasthluta. Þetta ferli er vinsælt vegna þess að það er hagkvæmt, skilvirkt og skilar samræmdum, hágæða hlutum. Þessi bloggfærsla mun kanna allt sem þú þarft varðandi innspýtingarmótun í miklu magni, þar á meðal kosti þess, galla, notkun og fleira.

Hvað er innspýtingsmótun með miklu magni?

Sprautumótun í miklu magni er framleiðsluferli sem framleiðir marga eins plasthluta. Ferlið felur í sér að bráðnu plastefni er sprautað inn í moldhol við háan þrýsting og hitastig, sem gerir það kleift að kólna og storkna í æskilega lögun. Þetta mjög sjálfvirka ferli getur framleitt þúsundir eða jafnvel milljónir af eins hlutum í einni framleiðslulotu.

Mjög skilvirkt framleiðsluferli er lykillinn að árangursríkri sprautumótun í miklu magni. Ferlið felur í sér að nota háhraða sprautumótunarvélar og sjálfvirk kerfi sem gera hraðvirka og nákvæma framleiðslu á hlutum. Að auki geta framleiðendur tryggt að þeir framleiði hvern þátt í samræmi við forskriftir með því að nota hágæða mót og beita sérstökum innspýtingarbreytum.

Einn mikilvægasti kosturinn við innspýtingarmótun með miklu magni er hæfni þess til að framleiða mikið magn af eins hlutum á fljótlegan og hagkvæman hátt. Framleiðsluferlið er fullkomið fyrir bílaiðnaðinn, neysluvörur, lækningatæki og rafeindaiðnað.

Annar kostur við innspýtingarmótun með miklu magni er hæfileikinn til að framleiða flókna hluta með þéttum vikmörkum. Sprautumótunarferlið er nákvæmt og stöðugt, sem leiðir til flókinna smáatriða með lágmarks breytileika á milli hluta.

Þrátt fyrir marga kosti sína hefur sprautumótun með miklu magni þó nokkrar takmarkanir. Til dæmis gæti verið betra val til að framleiða mjög stóra eða lágmarkshluta, þar sem kostnaður og flókið mótanna sem krafist er getur verið ofviða. Auk þess getur mikið magn af plasti haft umhverfisáhrif, sem gerir það nauðsynlegt fyrir framleiðendur að huga að sjálfbærni og endurvinnslu.

Mikið magn innspýtingar er mjög skilvirkt og skilvirkt framleiðsluferli sem getur framleitt mikið magn af eins plasthlutum á fljótlegan og hagkvæman hátt. Það er tilvalið val fyrir margs konar atvinnugreinar og nákvæmni þess og samkvæmni gerir það að vinsælu vali til að framleiða flókna hluta með þröngum vikmörkum. Þó að það hafi nokkrar takmarkanir, gera kostir sprautumótunar í miklu magni það að dýrmætt tæki fyrir framleiðendur sem leitast við að framleiða mikið magn af hágæða plasthlutum.

Hvernig virkar innspýtingsmótun með háum rúmmáli?

Ferlið felur í sér nokkur lykilþrep, sem hvert um sig er mikilvægt við að framleiða hágæða hluta. Þessi bloggfærsla mun útlista hvernig innspýtingsmótun í miklu magni virkar, þar á meðal helstu skref þess og íhuganir.

Móthönnun og undirbúningur

Fyrsta skrefið í innspýtingarmótun með miklu magni er að hanna og undirbúa mótið sem framleiðendur munu nota til að framleiða hlutana. Samstarf við mótaframleiðanda er nauðsynlegt til að búa til nákvæma hönnun sem uppfyllir allar nauðsynlegar forskriftir til að búa til nauðsynlega hluta. Venjulega gera framleiðendur mótið úr stáli eða áli og hanna það til að standast háan þrýsting og hitastig sprautumótunarferlisins.

Undirbúningur efnis

Næsta skref er að framleiðendur útbúi plastefnið sem þeir munu nota til að framleiða hlutana. Það skiptir sköpum að velja viðeigandi plastplastefni til að búa til viðeigandi eiginleika, þar sem tegund plastefnis sem notuð er fer eftir sérstökum kröfum. Plastefnið er síðan gefið inn í sprautumótunarvélina, hitað og brætt í vökva.

Sprautumótunarferli

Sprautumótunarferlið hefst þegar bráðnu plastefninu er sprautað inn í moldholið við háan þrýsting og hitastig. Mótinu er haldið lokuðu undir þrýstingi þar til plastið hefur kólnað og storknað; á þessum tímapunkti er mótið opnað og hluturinn er kastaður út.

Quality Control

Þegar hlutirnir hafa verið framleiddir fara þeir í gegnum strangt gæðaeftirlitsferli til að tryggja að þeir uppfylli nauðsynlegar forskriftir. Þetta getur falið í sér sjónræna skoðun, mælingu og prófun til að sannreyna að hver hluti sé í samræmi að stærð, lögun og gæðum.

Hugleiðingar um háþrýstisprautumótun

Það eru nokkur atriði sem framleiðendur verða að hafa í huga þegar þeir nota mikið magn sprautumótunar, þar á meðal:

- Vélarval: Háhraða sprautumótunarvélar eru venjulega notaðar til framleiðslu í miklu magni, þar sem þær geta framleitt hluti á fljótlegan og nákvæman hátt.

- Móthönnun: Móthönnunin er mikilvæg fyrir árangur sprautumótunarferlisins, þar sem hún verður að vera nákvæm og geta staðist háan þrýsting og hitastig ferlisins.

- Efnisval: Val á plastplastefni getur haft áhrif á gæði og frammistöðu hlutanna sem eru framleiddir, sem gerir það nauðsynlegt að velja viðeigandi efni fyrir verkið.

- Kostnaður: Þó að sprautumótun í miklu magni sé hagkvæmt framleiðsluferli, þá er samt kostnaður í tengslum við móthönnun, efnisval og framleiðslu sem þarf að hafa í huga.

Kostir mikillar innspýtingarmótunar

Mikið magn sprautumótunar hefur gjörbylt framleiðsluiðnaðinum með því að gera kleift að framleiða eins plasthluta í miklu magni með óviðjafnanlegum hraða og skilvirkni. Ferlið hefur náð vinsældum í ýmsum greinum vegna margra kosta þess, sem gerir það að framleiðsluaðferð fyrir fyrirtæki sem leitast við að draga úr kostnaði, draga úr sóun og auka framleiðsluframleiðslu.

- Hagkvæm framleiðsla: Mikið magn innspýtingar er mjög skilvirkt og sjálfvirkt, sem gerir það hagkvæmt miðað við önnur framleiðsluferli. Þegar mótið er hannað og undirbúið getur framleiðsluferlið keyrt stöðugt og framleitt þúsundir eða milljónir eins hluta með lágmarks vinnu- eða efniskostnaði.

- Háframleiðsla: Með háhraða sprautumótunarvélum geta framleiðendur framleitt mikið magn af nákvæmum hlutum á stuttum tíma. Þetta þýðir að framleiðsluframleiðsla getur fljótt aukist eða minnkað til að mæta breyttri eftirspurn.

- Stöðug gæði: Nákvæmni og samkvæmni sprautumótunar í miklu magni gerir það tilvalið til að framleiða hluta með þröngum vikmörkum og flóknum smáatriðum. Ferlið gerir ráð fyrir mikilli nákvæmni og tryggir að hver hluti sem framleiddur er sé eins og hinn.

- Fjölhæfni í hlutahönnun: Mikið rúmmál sprautumótun getur framleitt hluta með margs konar hönnun og lögun, þar á meðal þá með flókna rúmfræði. Þetta þýðir að framleiðendur geta haft eiginleika sem uppfylla sérstakar kröfur viðskiptavina og geta auðveldlega lagað sig að breytingum á hönnun eða vöruforskriftum.

- Minni úrgangur: Notkun hágæða móta og nákvæmra innspýtingarbreyta í sprautumótun með miklu magni lágmarkar magn rusl eða úrgangs sem framleitt er í framleiðsluferlinu. Þetta þýðir að framleiðendur geta framleitt hluta með lágmarks sóun efnis, sem dregur úr kostnaði og umhverfisáhrifum.

- Aukin framleiðslu skilvirkni: Mikið rúmmál sprautumótun er mjög sjálfvirk, sem þýðir að það krefst lágmarks vinnuafls og getur keyrt stöðugt með litlum íhlutun. Þetta leiðir til aukinnar framleiðsluhagkvæmni þar sem framleiðendur geta framleitt varahluti hratt og vel án þess að þurfa handavinnu eða eftirlit.

Ókostir við hámagnssprautumótun

Mikið magn innspýtingar er mikið notað framleiðsluferli til að framleiða mikið magn af eins plasthlutum á fljótlegan og hagkvæman hátt. Þó að það hafi marga kosti, svo sem hagkvæmni og stöðug gæði, þá eru líka ókostir. Þessi bloggfærsla mun kanna nokkra af ókostum sprautumótunar í miklu magni.

- Há upphafsfjárfesting: Einn helsti ókosturinn við innspýtingarmótun í miklu magni er aukin upphafsfjárfesting sem þarf til að hanna og framleiða mótið. Þessi kostnaður getur verið verulegur, sérstaklega fyrir lítil fyrirtæki eða þau sem þurfa sérsniðin mót fyrir tiltekna hluta.

- Langir leiðtímar:Ferlið við að hanna og framleiða mót fyrir stóra innspýtingarmótun getur tekið nokkrar vikur eða jafnvel mánuði, sem hefur í för með sér langan afgreiðslutíma. Þetta getur verið ókostur fyrir fyrirtæki sem þurfa að framleiða varahluti hratt eða bregðast við breytingum á eftirspurn.

- Takmarkað efnisval: Þó að margar tegundir plastkvoða séu fáanlegar fyrir innspýtingarmótun í miklu magni, getur valið verið takmarkað eftir tiltekinni notkun. Sum plastkvoða henta kannski ekki til framleiðslu í miklu magni vegna eiginleika þeirra, sem getur takmarkað efnisval.

- Takmarkaður sveigjanleiki í hönnun: Sprautumótun með miklu magni er nákvæmt ferli sem krefst þess að mót séu hönnuð með sérstökum forskriftum. Þetta þýðir að það geta verið takmarkanir á hönnun hluta sem framleiddir eru í gegnum þetta ferli, sérstaklega ef staðan hefur flókna rúmfræði eða aðrar sérstakar hönnunarkröfur.

- Hár viðhalds- og viðgerðarkostnaður: Mótin sem notuð eru í sprautumótun með miklu magni verður að viðhalda og gera við reglulega til að tryggja hámarksafköst. Kostnaður við viðhald og viðgerðir getur verið verulegur, aðallega ef mótin eru notuð oft eða í langan tíma.

Þrátt fyrir þessa ókosti er sprautumótun í miklu magni áfram vinsælt og áhrifaríkt framleiðsluferli til að framleiða mikið magn af eins plasthlutum. Með því að íhuga vandlega kosti og galla þessa ferlis geta framleiðendur tekið upplýstar ákvarðanir um hvort það sé rétti kosturinn fyrir sérstakar framleiðsluþarfir þeirra.

Efni sem notuð eru í háþrýstisprautumótun

Það er mikilvægt að velja viðeigandi efni fyrir stóra innspýtingarmótun til að tryggja gæði og frammistöðu lokaafurðarinnar. Þessi grein kafar ofan í efnin sem notuð eru í sprautumótun í miklu magni, eiginleika þeirra og notkun þeirra.

Pólýprópýlen (PP)

Pólýprópýlen er almennt notuð hitaþjálu fjölliða í sprautumótun í miklu magni vegna lágs kostnaðar, styrkleika og þyngdarhlutfalls og endingar. PP er fjölhæfur fyrir bíla-, pökkunar- og neysluvöruframleiðslu. Kostir þess að nota PP í sprautumótun eru meðal annars léttur eðli þess, efnaþol og víddarstöðugleiki, sem gerir það tilvalið fyrir nákvæma hluta.

Akrýlónítríl bútadíen stýren (ABS)

ABS er hitaþjálu fjölliða þekkt fyrir hörku, höggþol og háglans áferð. Þetta efni er almennt notað í leikföng, bílahluti og rafeindahús. Höggþol ABS gerir það hentugt fyrir smáatriði sem verða fyrir höggi eða höggi. Það er líka auðvelt í vinnslu og hefur framúrskarandi yfirborðsáferð, sem gerir það tilvalið fyrir mikið magn framleiðslu.

Pólýkarbónat (PC)

Pólýkarbónat er hitaþolið fjölliða sem er mjög höggþolið, sjóntært og hitaþolið. Það er vinsælt efni fyrir bíla-, flug- og rafeindaiðnaðinn. Kostir tölvunnar eru meðal annars framúrskarandi höggþol, sjónskýrleiki og hitaþol, sem gerir hana tilvalin fyrir háhitanotkun, linsur og skjái.

Pólýetýlen (PE)

Pólýetýlen er hitaþjálu fjölliða sem er sveigjanlegt, seigt og efnaþolið. Það er almennt notað til að framleiða umbúðaefni, plastpoka og landbúnaðarfilmur. Efnaþol PE, sveigjanleiki og léttur eðli gera það tilvalið fyrir efnavinnslubúnað, pökkun fyrir efni og forrit sem krefjast þess að hlutar beygja eða sveigjast.

Pólýetýlen terephthalate (PET)

PET er hitaþjálu fjölliða með hátt styrkleika-til-þyngdarhlutfall, skýrleika og hindrunareiginleika. Það framleiðir drykkjarflöskur, matarílát og umbúðir. Kostir PET eru meðal annars styrkleika-til-þyngdarjafnvægi, gagnsæi og hindrunareiginleikar sem gera það tilvalið fyrir notkun þar sem styrkur er nauðsynlegur, svo sem drykkjarflöskur og umbúðir þar sem innihaldið verður að verja gegn raka og súrefni.

Pólýstýren (PS)

Pólýstýren er hitaþjálu fjölliða sem er létt, hagkvæm og hefur góða einangrunareiginleika. PS er almennt notað til að framleiða einnota bolla, umbúðaefni og einangrun og kostir þess eru meðal annars lágur kostnaður, léttur eðli og góð einangrunareiginleikar.

Tegundir sprautumótunarvéla sem notaðar eru til framleiðslu í miklu magni

Ferlið felst í því að bræddu plastefni er sprautað inn í mygluhol þar sem það storknar og tekur á sig lögun mótsins. Sprautumótunarvélar eru af mismunandi gerðum og henta hver fyrir ákveðna framleiðslu. Hér eru helstu tegundir sprautumótunarvéla sem notaðar eru til framleiðslu í miklu magni:

- Vökvasprautumótunarvélar: Þessar vélar nota vökvaþrýsting til að færa mótið og sprauta bráðnu plastinu inn í holrúmið. Þeir eru þekktir fyrir mikla framleiðsluframleiðslu en hafa einnig hægan lotutíma, sem takmarkar notkun þeirra fyrir mikla nákvæmni og háhraða notkun.

- Rafmagns innspýtingsmótunarvélar: Þessar vélar nota rafmagns servómótora til að knýja innspýtingareininguna og mótið. Þau bjóða upp á mikla nákvæmni og hraða, sem gerir þau tilvalin fyrir hátækniiðnað eins og lækningatæki og rafeindatækni.

- Hybrid sprautumótunarvélar: Þessar vélar sameina það besta frá báðum heimum. Þeir nota vökva- og rafkerfi til að knýja innspýtingareininguna og mótið. Tvinnvélar eru skilvirkar og hraðvirkar, með mikla framleiðslugetu, sem gerir þær tilvalnar fyrir framleiðslu í miklu magni.

- Tveggja skota sprautumótunarvélar: Þessar vélar framleiða flókna hluta sem krefjast tveggja mismunandi efna eða lita. Tækið hefur tvær inndælingareiningar sem vinna saman að lokahlutanum. Tveggja skota sprautumótunarvélar eru tilvalin til að framleiða hágæða vörur með mörgum íhlutum.

- Fjölefna sprautumótunarvélar:Þessar vélar framleiða hluta úr mismunandi efnum. Þeir eru með margar inndælingareiningar sem gera þeim kleift að nota önnur efni samtímis. Sprautumótunarvélar með mörgum efnum eru tilvalin til að búa til hluti sem krefjast mismunandi eiginleika, svo sem styrk, endingu og sveigjanleika.

- Vökvasprautumótunarvélar: Þessar vélar eru notaðar til að framleiða hluta úr fljótandi kísillgúmmíi (LSR). Vélin sprautar LSR inn í mygluholið, þar sem það storknar og tekur form mótsins. Vökvasprautumótunarvélar eru tilvalin til að framleiða hluta sem krefjast mikillar nákvæmni og endingar, svo sem lækningatækja og bílavarahluta.

Sprautumótunarferlisskref fyrir hámagnsframleiðslu

Ferlið felst í því að bræddu plastefni er sprautað inn í mygluhol þar sem það storknar og tekur á sig lögun mótsins. Hér eru skrefin sem taka þátt í sprautumótunarferlinu fyrir framleiðslu í miklu magni:

- Efnisval: Fyrsta skrefið í sprautumótunarferlinu er að velja viðeigandi efni til að framleiða hlutann. Efnið sem er valið ætti að hafa nauðsynlega eiginleika, svo sem styrk, endingu og sveigjanleika, og vera samhæft við sprautumótunarvélina.

- Móthönnun: Næsta skref er að hanna mótið þegar efnið hefur verið valið. Mótið ætti að vera útbúið samkvæmt nákvæmum forskriftum hlutans sem verið er að framleiða, þar á meðal lögun hans, stærð og eiginleika. Mótið ætti einnig að taka tillit til tegundar sprautumótunarvélar sem notuð er og sérstakra krafna framleiðsluferlisins.

- Vélaruppsetning: Eftir að mótið hefur verið hannað er sprautumótunarvélin sett upp. Þetta felur í sér að festa mótið við tækið, stilla réttar hita- og þrýstingsstillingar og ganga úr skugga um að allt virki rétt.

- Inndæling: Inndælingarferlið hefst þegar bráðnu plastefninu er sprautað inn í moldholið. Þetta er gert með því að nota háþrýstisprautueiningu sem þvingar efnið inn í mótið á ákveðnum hraða og þrýstingi.

- Kæling:Eftir að bráðnu plastefninu hefur verið sprautað inn í moldholið verður að leyfa því að kólna og storkna. Þetta er gert með því að dreifa köldu lofti eða vatni í gegnum moldholið til að lækka hitastig efnisins.

- Frávísun: Þegar plastefnið hefur kólnað og storknað er mótið opnað og hlutnum kastað út. Útkastunarferlið felur í sér að nota vélrænt eða vökvakerfi til að ýta hlutanum út úr moldholinu.

- Quality Control: Eftir að hlutnum hefur verið kastað út fer hann í gæðaeftirlit til að tryggja að hann uppfylli nauðsynlegar forskriftir. Þetta getur falið í sér sjónræna skoðun, mælingu og prófun til að sannreyna að hluturinn sé hágæða og gallalaus.

Hönnunarsjónarmið fyrir hámagnssprautumótun

Að hanna plasthluta fyrir sprautumótun í miklu magni krefst vandlegrar íhugunar á nokkrum þáttum til að tryggja að hægt sé að framleiða verkið á skilvirkan og hagkvæman hátt. Hér eru nokkur hönnunarsjónarmið fyrir sprautumótun í miklu magni:

- Veggþykkt: Veggþykkt plasthluta er mikilvægt atriði fyrir sprautumótun. Þykkt vegganna ætti að vera einsleit til að koma í veg fyrir ójafna kælingu og skekkju á verkinu. Þunnir veggir eru tilvalnir fyrir framleiðslu í miklu magni þar sem þeir draga úr efnisnotkun og hringrásartíma, en þykkir veggir henta fyrir hluta sem krefjast aukastyrks.

- Hlutastærð og lögun: Stærð og lögun hlutans mun hafa áhrif á sprautumótunarferlið. Of stórir eða flóknir þættir geta þurft lengri hringrásartíma eða sérhæfðan búnað, sem eykur framleiðslukostnað. Einföld, rúmfræðileg form eru best fyrir framleiðslu í miklu magni.

- Uppkastshorn: Dráttarhorn er hornið á moldholaveggnum sem gerir kleift að kasta hlutnum auðveldlega út. Að meðtöldum Innifalið dráttarhorn í hlutahönnuninni eru nauðsynleg til að tryggja að hægt sé að kasta hlutnum fljótt úr mótinu. Magn án dráttarhorna getur valdið dýrum framleiðsluvandamálum eins og sprungum eða aflögun.

- Staðsetning hliðs og stærð:Staðsetning og stærð hliðsins, þar sem bráðið plastefni fer inn í moldholið, er mikilvægt hönnunaratriði fyrir sprautumótun. Staðsetning hliðsins ætti að vera á svæði sem mun ekki hafa áhrif á burðarvirki hlutans. Hliðstærðin ætti að vera nógu stór til að efnið flæði rétt en ekki það stórt að það valdi galla í stöðunni.

- Efnisval: Val á efni er nauðsynlegt til að tryggja að hægt sé að framleiða hlutann á skilvirkan og hagkvæman hátt. Efnisval ætti að byggjast á sérstökum kröfum stykkisins, þar á meðal styrkleika, endingu og sveigjanleika.

- Surface Finish: Yfirborðsáferð hlutarins er mikilvægt atriði fyrir sprautumótun. Yfirborðsfrágangur magnsins ætti að vera sléttur og laus við galla, svo sem skekkju eða vaskamerki. Rétt staðsetning hliðs, mótahönnun og efnisval getur náð sléttri yfirborðsáferð.

- umburðarlyndi: Umburðarlyndi er hversu mikil breytileiki er leyfilegur í málum hluta. Íhuga skal umburðarlyndi í hönnunarfasa hluta til að tryggja að hægt sé að framleiða verkið nákvæmlega og nákvæmlega.

Gæðaeftirlitsráðstafanir í háþrýstisprautumótun

Gæðaeftirlit er nauðsynlegt fyrir sprautumótun í miklu magni, þar sem það tryggir að framleiddir hlutar uppfylli nauðsynlegar forskriftir og séu lausir við galla. Hér eru nokkrar gæðaeftirlitsráðstafanir sem notaðar eru við sprautumótun í miklu magni:

- Skoðun meðan á framleiðsluferlinu stendur: Regluleg endurskoðun meðan á framleiðsluferlinu stendur getur hjálpað til við að greina galla snemma og koma í veg fyrir að þeir verði mikilvægari vandamál. Þetta getur falið í sér sjónræna skoðun, mælingu og prófun til að sannreyna að hluturinn sé framleiddur á réttan hátt.

- Statistical Process Control (SPC): SPC er tölfræðileg aðferð sem notuð er til að fylgjast með og stjórna framleiðsluferli. Það felur í sér að safna gögnum um framleiðsluferlið og greina það til að bera kennsl á þróun og mynstur sem geta bent til vandamála við ferlið. SPC getur hjálpað til við að greina og leiðrétta vandamál áður en þau leiða til gallaðra hluta.

- Notkun sjálfvirks búnaðar: Sjálfvirkur búnaður, svo sem vélmenni og skynjarar, getur hjálpað til við að bæta samræmi og nákvæmni framleiðsluferlisins. Vélbúnaður getur einnig dregið úr hættu á mannlegum mistökum, sem leiðir til færri galla.

- Viðhald á myglu:Rétt viðhald á myglu er mikilvægt til að tryggja að framleiddir hlutar séu hágæða. Þetta felur í sér að þrífa mótið reglulega og gera nauðsynlegar viðgerðir eða skipti til að tryggja að mótið virki rétt.

- Skoðun eftir framleiðslu: Eftir að hlutar hafa verið framleiddir fara þeir í lokaskoðun til að tryggja að þeir uppfylli tilskildar forskriftir. Þetta getur falið í sér sjónræna skoðun, mælingu og prófun til að sannreyna að hlutirnir séu lausir við galla.

- Þjálfun og fræðsla: Rétt þjálfun og fræðsla starfsmanna getur bætt gæði framleiðsluferlisins. Starfsmenn ættu að fá þjálfun í réttri framleiðslutækni og gæðaeftirlitsráðstöfunum til að tryggja að þeir geti greint og leiðrétt vandamál þegar þau koma upp.

- Stöðug framför: Stöðugar umbætur eru nauðsynlegar fyrir gæðaeftirlit í sprautumótun með miklu magni. Með því að fara reglulega yfir framleiðsluferlið og greina svæði til úrbóta geta framleiðendur dregið úr göllum og bætt gæði framleiddra hluta.

Kostnaðargreining á stórum innspýtingarmótum

Mikið magn innspýtingar er hagkvæmt framleiðsluferli til að framleiða mikið magn af plasthlutum. Hins vegar getur kostnaður við að framleiða hluta með sprautumótun verið mismunandi eftir nokkrum þáttum. Hér eru nokkur kostnaðargreiningaratriði fyrir sprautumótun í miklu magni:

- Efniskostnaður: Kostnaður við hráefni er einn mikilvægasti þátturinn sem hefur áhrif á verð á sprautumótun. Gerð og gæði efnisins sem notað er mun hafa áhrif á verðið, þar sem sum efni eru dýrari en önnur. Framleiðendur ættu að velja viðeigandi efni byggt á sérstökum kröfum hlutans.

- Verkfæriskostnaður: Kostnaður við verkfæri, þar með talið moldið og annan búnað sem þarf til að sprauta mótun, er annar mikilvægur þáttur sem hefur áhrif á framleiðslukostnaðinn. Verkfærakostnaður getur verið breytilegur eftir því hversu flókinn hluturinn er, stærð mótsins og fjölda holrúma í mótinu.

- Launakostnaður: Launakostnaður er verulegur þáttur í sprautumótun, þar sem ferlið krefst sérhæfðra starfsmanna til að stjórna vélunum og hafa umsjón með framleiðsluferlinu. Launakostnaður getur verið mismunandi eftir staðsetningu og reynslu starfsmanna.

- Heildarkostnaður: Yfirkostnaður, þ.mt veitur, leigu og önnur kostnaður, getur einnig haft áhrif á sprautumótunarkostnað. Þessi kostnaður getur verið mismunandi eftir staðsetningu verksmiðjunnar og stærð starfseminnar.

- Framleiðslumagn: Framleiðslumagnið er mikilvægur þáttur sem hefur áhrif á innspýtingarkostnaðinn. Hærra framleiðslumagn getur leitt til lægri kostnaðar á hlut vegna stærðarhagkvæmni.

- Hönnun hluta: Hönnunin getur einnig haft áhrif á innspýtingarkostnaðinn. Þættir sem eru flóknir eða krefjast sérhæfðs búnaðar geta aukið framleiðslukostnað.

- Quality Control: Kostnaður við gæðaeftirlitsráðstafanir, þar á meðal skoðun og prófanir, getur einnig haft áhrif á framleiðslukostnað. Þessar ráðstafanir eru nauðsynlegar til að tryggja að framleiddir hlutar uppfylli tilskildar forskriftir og séu gallalausir.

Iðnaður sem notar mikið magn sprautumótunar

Mikið magn innspýtingar er mikið notað framleiðsluferli sem er fær um að framleiða mikið magn af plasthlutum á fljótlegan og skilvirkan hátt. Hér eru nokkrar atvinnugreinar sem reiða sig mjög á sprautumótun í miklu magni:

- Bílaiðnaður: Bílaiðnaðurinn er einn af mikilvægustu notendum sprautumótunar í miklu magni. Ferlið framleiðir ýmsa plastíhluti eins og mælaborðshluta, hurðahandföng og innréttingar.

- Neysluvöruiðnaður: Sprautumótun í miklu magni framleiðir ýmsar neysluvörur, þar á meðal heimilistæki, leikföng og rafeindatækni. Ferlið er æskilegt vegna þess að það gerir framleiðendum kleift að búa til stóra hluta ódýrari.

- Læknaiðnaður: Læknaiðnaðurinn krefst hágæða og nákvæmra plastíhluta fyrir ýmis lækningatæki, svo sem greiningarbúnað, skurðaðgerðartæki og einnota lækningavörur. Mikið magn sprautumótunar er æskilegt vegna þess að það getur framleitt þessa hluti nákvæmlega og stöðugt.

- Iðnaður:Umbúðaiðnaðurinn treystir að miklu leyti á sprautumótun í miklu magni til að framleiða margs konar plastílát, lok og lokanir. Ferlið er hagkvæmt og gerir framleiðendum kleift að búa til ýmsar gerðir og stærðir fljótt.

- Geimferðaiðnaður: Geimferðaiðnaðurinn krefst afkastamikilla plasthluta sem þola erfiðar aðstæður, svo sem háan hita og þrýsting. Innspýtingarmótun í miklu magni framleiðir þessa íhluti, þar á meðal flugvélahluti innan og utan, flugvélar og rafeindatækni.

- Byggingariðnaður: Byggingariðnaðurinn notar mikið magn innspýtingar til að framleiða ýmsa plastíhluti, þar á meðal gluggaramma, lagnir og einangrun. Ferlið er æskilegt vegna þess að það gerir kleift að framleiða mikið magn af hlutum sem eru endingargóðir og þola umhverfisþætti.

- Íþrótta- og tómstundaiðnaður: Sprautumótun í miklu magni framleiðir ýmsa plastíhluti fyrir íþrótta- og afþreyingariðnaðinn, þar á meðal hjálma, hlífðarbúnað og leikföng. Ferlið er æskilegt vegna þess að það gerir kleift að búa til létta, endingargóða og fagurfræðilega ánægjulega hluti.

Ávinningur af stórum sprautumótun fyrir læknaiðnaðinn

Læknaiðnaðurinn er einn stærsti og ört vaxandi iðnaður í heiminum. Með framförum í tækni og aukinni eftirspurn eftir lækningatækjum og búnaði er þörf fyrir skilvirka framleiðsluferla sem geta framleitt hágæða íhluti. Mikið rúmmál sprautumótun er eitt slíkt ferli sem býður upp á ýmsa kosti fyrir lækningaiðnaðinn. Við skulum kanna nokkra kosti við sprautumótun í miklu magni í lækningaiðnaðinum.

- Arðbærar: Sprautumótun í miklu magni er hagkvæmt framleiðsluferli sem framleiðir mikið magn af plasthlutum með lægri kostnaði á hverja einingu.

- Samræmi: Mikið magn innspýtingar gerir kleift að framleiða hluta með mikilli seigju og nákvæmni, sem tryggir að hvert stykki uppfylli nauðsynlegar forskriftir.

- customization: Ferlið gerir kleift að sérsníða eiginleika til að passa sérstakar kröfur, þar á meðal lit, áferð og efni.

- Hraði: Mikið magn innspýtingsmótunar gerir kleift að framleiða fljótlega stöður, draga úr leiðslutíma og auka skilvirkni.

- Gæði: Mikið innspýtingarferlið framleiðir hágæða hluta sem uppfylla ströngu staðla sem krafist er fyrir lækningatæki.

- Ófrjósemi: Ferlið er framkvæmt í dauðhreinsuðu umhverfi, sem tryggir að framleiddir hlutar séu lausir við mengun og öruggir til læknisfræðilegra nota.

- ending: Hlutar sem framleiddir eru með stórum innspýtingarmótum eru endingargóðir og þola erfiðar aðstæður, tryggja að þeir endast lengur og dregur úr þörfinni fyrir endurnýjun. Ending skiptir sköpum í lækningaiðnaðinum, þar sem tæki og búnaður verða að þola stöðuga notkun og hugsanlega útsetningu fyrir efnum og öðrum sterkum þáttum.

- Flækjustig: Mikið magn innspýtingarferlið gerir kleift að framleiða flókna hluta með flókinni hönnun, sem tryggir að hægt sé að búa til lækningatæki til að uppfylla ströng kröfur nútímalæknisfræði. Ferlið er tilvalið til að framleiða flókna íhluti með einstaka eiginleika og hönnun sem er nauðsynleg fyrir lækningatæki og búnað.

- Fjölhæfni: Mikið magn innspýtingar getur framleitt ýmsa hluta með mismunandi lögun og stærðum, sem gerir það tilvalið til að búa til íhluti í ýmsum læknisfræðilegum notkun.

Stórt magn innspýtingsmóta fyrir bílaiðnaðinn

Sprautumótun er framleiðsluferli sem felur í sér að sprauta bráðnu plasti í moldhol til að búa til ýmsa plasthluta. Þetta ferli er mikið notað í bílaiðnaðinum til að framleiða marga hluta eins og hurðarspjöld, mælaborð, mælaborð, innréttingar og ytri líkamshluta. Mikið magn innspýtingar er sérhæfð tækni sem gerir framleiðendum kleift að framleiða hratt mikið magn af eins hlutum.

Mikið magn innspýtingar er mjög skilvirk framleiðslutækni sem býður upp á ýmsa kosti fyrir bílaiðnaðinn. Sumir þessara kosta eru ma:

- Lækkaður framleiðslukostnaður - Ferlið er mjög sjálfvirkt, sem dregur úr launakostnaði, og mót gera framleiðendum kleift að framleiða eins hluta á lægra verði.

- Bætt samkvæmni í hluta - Mikið magn sprautumótunar gerir kleift að framleiða eins hluta, dregur úr breytileika og bætir áferð í framleiðsluferlinu.

- Hraðari framleiðslutími - Ferlið er mjög sjálfvirkt, sem gerir framleiðendum kleift að framleiða mikið magn af hlutum hratt, sem dregur úr afgreiðslutíma.

- Hágæða varahlutir - Notkun móta tryggir að framleiddir hlutar séu af háum gæðum, með lágmarks galla og ósamræmi.

- Hönnunarsveigjanleiki -Innspýting mótun gerir kleift að framleiða flóknar form og hönnun hratt, sem gefur hönnuðum meiri sveigjanleika í áætlunum sínum.

Sprautumótun er tilvalin framleiðslutækni fyrir bílaiðnaðinn, þar sem hún býður upp á fjölmarga kosti sem bæta skilvirkni, draga úr kostnaði og bæta gæði hluta. Mikið magn innspýtingar er sérstaklega sérhæfð tækni sem gerir framleiðendum kleift að framleiða mikið magn af eins hlutum á fljótlegan og skilvirkan hátt.

Bílaiðnaðurinn reiðir sig mikið á sprautumótun til að framleiða ýmsa bíla- og ökutækjaíhluti. Allt frá ytri líkamshlutum til innréttinga og mælaborða, sprautumótun hefur orðið nauðsynlegt framleiðsluferli í bílaiðnaðinum. Með innspýtingarmótun í miklu magni geta framleiðendur framleitt mikið magn af eins hlutum með lægri kostnaði, með bættri samkvæmni og gæðum.

Stórt magn sprautumótun fyrir neysluvöruiðnaðinn

Sprautumótun í miklu magni er framleiðsluferli sem notað er víða af neysluvöruiðnaðinum vegna getu þess til að framleiða mikið magn af hágæða hlutum með framúrskarandi nákvæmni og samkvæmni. Þetta ferli er almennt notað við framleiðslu á neysluvörum eins og leikföngum, eldhúsbúnaði og umbúðum, meðal annarra. Þessi bloggfærsla mun kanna kosti þess að sprauta mótun í miklu magni fyrir neysluvöruiðnaðinn.

Ávinningur af innspýtingarmótun með miklu magni:

- Arðbærar: Einn helsti kosturinn við innspýtingarmótun í miklu magni er að það er hagkvæm leið til að framleiða mikið magn af hlutum. Ferlið er mjög sjálfvirkt sem dregur úr launakostnaði og hægt er að endurnýta mótin sem lækkar efniskostnað.

- Samræmi og nákvæmni:Sprautumótun veitir framúrskarandi nákvæmni og samkvæmni við framleiðslu á hlutum. Þetta er vegna þess að mótin eru hönnuð eftir nákvæmum forskriftum þáttanna, sem tryggir að hvert stykki sé af sömu gæðum og stærð.

- Fljótleg framleiðsla:Mikið magn innspýtingar er tafarlaust ferli og hægt er að framleiða mikið magn af hlutum tiltölulega fljótt. Þetta gerir það tilvalið til að framleiða neysluvörur sem krefjast skjóts afgreiðslutíma.

- customization: Sprautumótun gerir kleift að sérsníða hluta með mismunandi efnum, litum og yfirborðsáferð. Þessi sveigjanleiki gerir það mögulegt að framleiða hluta sem uppfylla sérstakar þarfir og kröfur neytenda.

Notkun stórra innspýtingarmóta í neysluvöruiðnaðinum:

- Pökkunarefni:Sprautumótun er mikið notuð til að framleiða umbúðaefni eins og plastflöskur, krukkur og ílát.

- Leikföng: Sprautumótun er vinsæl leikfangaframleiðsluaðferð þar sem hún gerir kleift að framleiða mikið magn af hlutum fljótt.

- Eldhúsbúnaður: Sprautumótun framleiðir ýmsan eldhúsbúnað eins og bolla, diska og áhöld.

- Electronics: Sprautumótun er notuð til að framleiða ýmsa rafeindaíhluti eins og hús, hnappa og rofa.

Innspýtingsmótun í háum rúmmáli fyrir fluggeimiðnað

Geimferðaiðnaðurinn krefst hágæða og nákvæmra hluta til að tryggja öryggi og skilvirkni flugvéla. Sprautumótun í miklu magni hefur orðið nauðsynlegt ferli fyrir geimferðaiðnaðinn þar sem það veitir hagkvæma lausn til að framleiða mikið magn af hágæða íhlutum með jöfnum gæðum. Þessi bloggfærsla mun fjalla um sprautumótun í miklu magni fyrir geimferðaiðnaðinn.

Ávinningur af innspýtingarmótun með miklu magni fyrir loftrýmisiðnaðinn:

Geimferðaiðnaðurinn krefst léttra, endingargóðra íhluta sem standast mikla hita og þrýsting. Mikið magn sprautumótunar býður upp á fjölmarga kosti við að framleiða slíka þætti, þar á meðal:

- Hagkvæm framleiðsla: Mikið magn innspýtingar getur framleitt mikið magn af hlutum fljótt, sem leiðir til minni framleiðslukostnaðar.

- Stöðug gæði: Sjálfvirka ferlið tryggir að hver framleiddur hluti sé af sömu hágæða, sem skiptir sköpum fyrir öryggi og áreiðanleika flugvélaíhluta.

- Flókin rúmfræði: Sprautumótunarferlið framleiðir flókin form og rúmfræði, sem getur verið erfitt að ná með hefðbundnum framleiðsluaðferðum.

- Efnisval: Mikið magn innspýtingar getur unnið úr margs konar efni, þar á meðal samsett efni, sem eru tilvalin fyrir geimferðanotkun.

- Minni úrgangur: Mikil sjálfvirkni og nákvæmni í sprautumótunarferlinu leiðir til minni efnisúrgangs og rusl, sem getur leitt til verulegs kostnaðarsparnaðar og umhverfisávinnings.

Notkun stórra innspýtingarmótunar í fluggeimiðnaðinum:

Mikið magn sprautumótunar er mikið notað í geimferðaiðnaðinum til framleiðslu á ýmsum íhlutum, þar á meðal:

- Loftrásir og loftræstikerfi

- Innri og ytri flugvélaíhlutir

- Byggingarþættir eins og sviga, klemmur og hús

- Rafmagns- og raflögn íhlutir

- Þéttingar og þéttingar

Algengar gallar í háþrýstisprautumótun

Hins vegar, eins og öll framleiðsluferli, getur sprautumótun stundum leitt til galla sem geta haft áhrif á gæði lokaafurðarinnar. Þessi bloggfærsla mun fjalla um nokkrar algengar galla í sprautumótun í miklu magni og hvernig hægt er að koma í veg fyrir þá.

- Vaskmerki: Vaskmerki eru dældir eða dældir sem geta orðið á yfirborði mótaða hlutans. Þau eru af völdum rýrnunar á plastefninu þegar það kólnar, sem leiðir til ójafnrar dreifingar efnisins. Til að koma í veg fyrir vaskmerki er nauðsynlegt að breyta hönnun hlutans og tryggja jafna veggþykkt um allan íhlutinn.

- Vinda:Vinding er aflögun mótaða hlutans vegna ójafnrar kælingar á plastefninu. Það hefur í för með sér snúinn eða beygðan hluta sem uppfyllir ekki tilskildar forskriftir. Hægt er að koma í veg fyrir vindingu með því að tryggja að moldhitastigið sé í samræmi og með því að setja inn hönnunareiginleika sem lágmarka álag á hlutann við kælingu.

- Flash: Flash er umfram efni sem skagar út úr mótsmótinu og getur komið fram þegar mótið er ekki rétt stillt eða klemmt. Hægt er að koma í veg fyrir flass með því að tryggja að mótið sé rétt stillt og að klemmukrafturinn sé nægjanlegur til að halda mótinu lokuðu meðan á inndælingunni stendur.

- Stutt skot: Stuttar skot verða þegar plastefnið fyllir ekki allt moldholið, sem leiðir til ófullnægjandi hluta. Þetta getur stafað af ófullnægjandi inndælingarþrýstingi, lágu bræðsluhitastigi eða stíflu hliði. Hægt er að koma í veg fyrir stutt skot með því að fínstilla innspýtingarfærin og tryggja að hliðið sé rétt hannað og staðsett.

- Suðulínur: Suðulínur verða þegar tvær eða fleiri flæðisframhliðar mætast og storkna, sem leiðir til sýnilegrar línu eða sauma á mótaða hlutanum. Hægt er að koma í veg fyrir suðulínur með því að hámarka hönnun mótsins og innspýtingarfæribreytur til að tryggja að plastefnið flæði jafnt og slétt í gegnum holrúmið.

Ábendingar um bilanaleit fyrir stóra innspýtingarmótun

Mikið magn innspýtingar er flókið ferli sem krefst athygli á smáatriðum og vandlega eftirlits til að tryggja að endanleg vara sé í hæsta gæðaflokki. Ýmis algeng vandamál geta komið upp við sprautumótunarferlið, sem getur leitt til galla í endanlegri vöru. Þessi færsla mun kanna nokkrar af algengustu ráðleggingum um bilanaleit fyrir sprautumótun í miklu magni.

- Athugaðu stillingar sprautumótunarvélarinnar: Eitt af því fyrsta sem þarf að athuga við bilanaleit við sprautumótun í miklu magni eru stillingarnar á sprautumótunarvélinni. Gakktu úr skugga um að hitastig, þrýstingur og hringrásartími séu allir rétt stilltir fyrir tiltekið efni sem notað er.

- Athugaðu efnisflæðisvandamál: Efnisflæðisvandamál eru annað algengt vandamál með innspýtingarmótun í miklu magni. Nokkrir þættir, þar á meðal rangar stillingar á vélinni eða stífla í sprautumótunarvélinni, geta valdið þessu. Gakktu úr skugga um að efnið flæði vel í gegnum tækið og að engar stíflur séu í sprautumótunarvélinni.

- Athugaðu hvort vindur og rýrni: Vinding og rýrnun eru algeng vandamál við innspýting í miklu magni. Þessi vandamál stafa oft af ójafnri kælingu efnisins, sem getur leitt til skekkju eða rýrnunar í endanlegri vöru. Gakktu úr skugga um að kælitíminn sé rétt stilltur fyrir tiltekið efni sem notað er og að kerfið virki rétt.

- Athugaðu fyrir loftgildrur: Loftgildrur eru annað algengt vandamál við innspýtingar í miklu magni. Þetta gerist þegar loftið festist í mygluholinu, sem getur valdið tómum eða loftbólum í lokaafurðinni. Gakktu úr skugga um að mótið sé nægilega loftræst til að koma í veg fyrir að loftgildrur komi upp.

- Fylgstu með ferlinu: Að lokum er mikilvægt að fylgjast náið með sprautumótunarferlinu til að tryggja að öll mál séu gripin og leyst hratt. Þetta er hægt að gera með því að fylgjast með stillingum vélarinnar, efnisflæði og kæliferli. Með því að fylgjast náið með ferlinu er hægt að bera kennsl á öll vandamál og taka á þeim áður en þau leiða til galla í endanlegri vöru.

Viðhaldskröfur fyrir sprautumótunarvélar

Sprautumótunarvélar eru nauðsynlegur búnaður í framleiðsluiðnaði. Þau eru notuð til að framleiða ýmsar vörur, allt frá plasthlutum til málmhluta. Hins vegar, eins og allar aðrar vélar, þurfa sprautumótunarvélar reglubundið viðhalds til að tryggja hámarksafköst og koma í veg fyrir kostnaðarsamar bilanir. Þessi færsla mun kanna nokkrar af viðhaldskröfum fyrir sprautumótunarvélar.

- smurning: Rétt smurning er einn af mikilvægustu þáttunum í viðhaldi sprautumótunarvéla. Hreyfanlegar hlutar vélarinnar, eins og innspýtingar- og klemmueiningarnar, verður að smyrja reglulega til að koma í veg fyrir núning og slit. Nauðsynlegt er að nota rétta smurolíutegund og fylgja ráðleggingum framleiðanda um smurbil.

- Hreinsun: Annar mikilvægur þáttur í viðhaldi sprautumótunarvéla er regluleg þrif. Þrífa skal vélina reglulega til að fjarlægja ryk, rusl eða plastleifar sem geta safnast fyrir á íhlutum hennar. Þetta mun hjálpa til við að koma í veg fyrir að stútur og síur vélarinnar stíflist, sem getur valdið afköstum eða jafnvel skemmt vélina.

- skoðun: Reglulegar skoðanir eru einnig nauðsynlegar til að tryggja að vélin sé í góðu ástandi. Mat ætti að fela í sér að athuga hvort um sé að ræða merki um slit, svo sem sprungur eða brotna hluta. Rafmagnsíhlutirnir, svo sem skynjarar og rofar, ætti einnig að athuga reglulega til að tryggja að þeir virki rétt.

- Kvörðun: Sprautumótunarvélar þurfa einnig kvörðun til að tryggja að þær starfi innan réttra breytu. Þetta felur í sér að athuga hitastig, þrýsting og hraðastillingar vélarinnar til að tryggja að þær séu innan forskrifta framleiðanda. Kvörðun ætti að fara fram reglulega til að tryggja að tækið virki á besta stigi.

- Skipti á slitnum hlutum: Að lokum er nauðsynlegt að skipta út slitnum eða skemmdum hlutum eins fljótt og auðið er. Þetta getur hjálpað til við að koma í veg fyrir frekari skemmdir á vélinni og draga úr hættu á dýrum bilunum. Varahlutir ættu að vera í sömu gæðum og upprunalegu hlutarnir og settir upp af hæfum tæknimönnum.

Sjálfbærni og sprautumótun í miklu magni

Sjálfbærni hefur orðið sífellt mikilvægara áhyggjuefni í framleiðsluiðnaði á undanförnum árum. Eftir því sem heimurinn verður meðvitaðri um umhverfisáhrif iðnaðarferla leita fyrirtæki leiða til að minnka umhverfisfótspor sitt á sama tíma og viðhalda framleiðni og arðsemi. Sprautumótun í miklu magni er eitt svið þar sem sjálfbærni getur haft veruleg áhrif.

Það eru nokkrar leiðir þar sem sjálfbærni er hægt að fella inn í sprautumótun í miklu magni:

- Efnisval:Að velja viðeigandi efni er nauðsynlegt til að ná sjálfbærni í sprautumótun. Margir valkostir eru lífplast, endurunnið plast og lífrænt efni. Með því að velja efni sem eru umhverfisvæn og hafa lítið kolefnisfótspor geta framleiðendur dregið verulega úr áhrifum sínum á umhverfið.

- Orkunýtni: Mikið rúmmál sprautumótun krefst verulegrar orku til að starfa. Framleiðendur geta dregið úr orkunotkun og minnkað kolefnislosun með því að innleiða orkusparandi ferla og búnað. Þetta er hægt að ná með því að nota orkusparandi vélar, hagræða framleiðsluferla og fjárfesta í endurnýjanlegum orkugjöfum.

- Minnkun úrgangs: Sprautumótun getur myndað umtalsverðan úrgang, sérstaklega umfram plast. Með því að innleiða aðferðir til að draga úr úrgangi geta framleiðendur lágmarkað magn úrgangs sem myndast og bætt sjálfbærni þeirra. Þetta er hægt að ná með endurvinnslu, endurnýtingu efnis og hagræðingu í framleiðsluferlinu til að draga úr sóun.

- Lífsferilsgreining: Framkvæmd lífsferilsgreiningar getur hjálpað framleiðendum að skilja umhverfisáhrif vara sinna í gegnum allan lífsferilinn. Þessi greining getur hjálpað til við að greina svæði þar sem hægt er að bæta sjálfbærni og leiðbeina ákvarðanatöku um að búa til umhverfisvænni vörur.

Helstu stig:

- Efnisval gegnir mikilvægu hlutverki við að ná sjálfbærni í sprautumótun.

- Orkuhagkvæmir ferlar og búnaður getur dregið úr orkunotkun og minni kolefnislosun.

- Aðferðir til að draga úr úrgangi, svo sem endurvinnslu og endurnýtingu efna, geta lágmarkað magn úrgangs sem myndast.

- Lífsferilsgreining getur hjálpað til við að greina svæði þar sem hægt er að bæta sjálfbærni.

- Að fella sjálfbærni inn í sprautumót í miklu magni getur gagnast framleiðendum með því að draga úr kostnaði og höfða til umhverfisvitaðra neytenda.

- Framtíð hámagnssprautumótunar

Sprautumótun í miklu magni hefur verið mikilvægt framleiðsluferli fyrir margar atvinnugreinar í áratugi og það heldur áfram að gegna mikilvægu hlutverki við að framleiða fjölbreytt úrval af plastvörum. Eftir því sem tækninni fleygir fram og eftirspurn neytenda færist í átt að sjálfbærari og sérhannaðar vörum, lítur framtíðin fyrir hámagnssprautumótun björt út. Hér eru nokkrar af þeim straumum og nýjungum sem móta endalok þessa iðnaðar.

- Sjálfbærni: Með aukinni eftirspurn neytenda eftir umhverfisvænum vörum hefur sjálfbærni orðið mikilvæg í sprautumótun í miklu magni. Framleiðendur eru að kanna ný efni, svo sem lífplast og lífrænt efni, og innleiða aðferðir til að draga úr úrgangi til að lágmarka umhverfisáhrif vöru sinna.

- customization: Neytendur eru að leita að vörum sem mæta einstökum þörfum þeirra og óskum og sprautumótun í miklu magni hentar vel til að mæta þessari eftirspurn. Framfarir í tækni, svo sem þrívíddarprentun, gera það auðveldara og hagkvæmara að framleiða sérsniðna hluta og vörur í miklu magni.

- Sjálfvirkni: Sjálfvirkni er að verða sífellt algengari í framleiðsluiðnaði og sprautumótun í miklu magni er engin undantekning. Sjálfvirkir ferlar, eins og vélfæravopn og tölvustýrð hönnun, geta bætt framleiðslu skilvirkni og dregið úr kostnaði.

- Iðnaður 4.0: Fjórða iðnbyltingin, Industry 4.0, er að umbreyta framleiðsluiðnaðinum með því að samþætta háþróaða tækni eins og gervigreind, Internet of Things (IoT) og stórgagnagreiningar. Þessi tækni auðveldar framleiðendum að hámarka framleiðsluferla og bæta vörugæði.

- Læknaiðnaður:Mikið rúmmál sprautumótun hentar vel til að framleiða lækningatæki og búnað vegna nákvæmni og samkvæmni. Búist er við að eftirspurn eftir lækningavörum aukist, sem gerir þetta að mikilvægu svæði fyrir sprautumótunariðnaðinn.

- Rafknúin ökutæki:Breytingin í átt að rafbílum skapar ný tækifæri fyrir stóra innspýtingariðnaðinn. Plastíhlutir, eins og rafhlöðuhús og raftengi, eru nauðsynlegir fyrir rafbíla og búist er við að eftirspurn eftir þessum íhlutum aukist eftir því sem rafbílar verða algengari.

Ályktun:

Mikið magn innspýtingar er nauðsynlegt til að framleiða mikið magn af plasthlutum. Með því að skilja kosti, galla, efni, vélar, aðferðir, hönnunarsjónarmið, gæðaeftirlitsráðstafanir og notkun á miklu magni innspýtingarmótunar geta fyrirtæki hagrætt framleiðsluferla sína, dregið úr kostnaði og bætt gæði vöru sinna. Hvort sem þú ert í lækninga-, bíla-, neysluvöru- eða flugiðnaðinum, þá getur innspýting í miklu magni gagnast fyrirtækinu þínu með því að útvega samræmda, hágæða hluta á hagkvæmu verði.