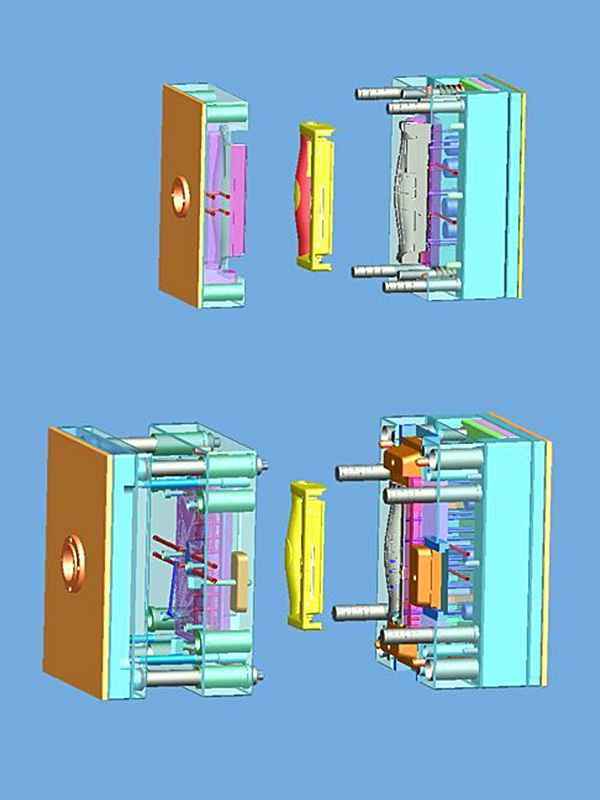

වර්ණ දෙකක එන්නත් අච්චුව

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් හෝ ද්වි-වෙඩි ඉන්ජෙක්ෂන් මෝල්ඩින් යනු විවිධ වර්ණ හෝ ද්රව්ය දෙකක් සහිත ප්ලාස්ටික් කොටස් නිෂ්පාදනය කිරීමට භාවිතා කරන නිෂ්පාදන ක්රියාවලියකි. මෙම ක්රියාවලියට තවත් ද්රව්ය දෙකක් තනි අච්චුවකට එන්නත් කිරීමෙන් ද්වි-ස්වර නිමාවක් හෝ වෙනස් ක්රියාකාරී ගුණාංග සහිත භූමිකාවක් නිර්මාණය කිරීම ඇතුළත් වේ. මෝටර් රථ, වෛද්ය සහ පාරිභෝගික නිෂ්පාදන ඇතුළු විවිධ කර්මාන්තවල ද්වි-වර්ණ එන්නත් මෝල්ඩින් බොහෝ යෙදුම් ඇත. මෙම ලිපිය වර්ණ දෙකේ එන්නත් අච්චුව, එහි වාසි, සීමාවන් සහ යෙදුම් පිළිබඳ විස්තර සොයා බලනු ඇත.

ද්වි-වර්ණ එන්නත් අච්චු ක්රියාවලිය

ද්වි-වර්ණ එන්නත් අච්චු සැකසීමේ ක්රියාවලියට විවිධ වර්ණ දුම්මලවල වෙනම එන්නත් දෙකක් ඇතුළත් වේ. පළමු එන්නත කොටසේ පාදය අච්චු කරන අතර, දෙවන එන්නත අවසාන හැඩය සහ වර්ණය අච්චු කරයි. එන්නත් දෙක සාමාන්යයෙන් එකම යන්ත්රයක සිදු කරනු ලැබේ, විවිධ බැරල් සහ තුණ්ඩ දෙකක් භාවිතා කරයි.

ඔබට ක්රියාවලිය පහත පියවර වලට බෙදිය හැකිය:

- අච්චුව වසා ඇති අතර, පළමු දුම්මල එන්නත් කිරීම කොටසෙහි පදනම නිර්මාණය කිරීම සඳහා අච්චු කුහරය තුලට එන්නත් කරනු ලැබේ.

- ක්රියාකරු අච්චුව විවෘත කර කලාපය භ්රමණය කරයි හෝ දෙවන ස්ථානයට ගෙන යයි.

- දෙවන දුම්මල එන්නත් කිරීම අච්චු කුහරය තුලට එන්නත් කර, කොටසෙහි අවසාන හැඩය සහ වර්ණය නිර්මාණය කරයි.

- ක්රියාකරු අච්චුව විවෘත කර කොටස ඉවත් කරයි.

ද්වි-වර්ණ එන්නත් අච්චු සැකසීමේ ක්රියාවලියට වාසි කිහිපයක් ඇත, ඒවා අතර:

- කාර්යක්ෂමතාව වැඩි කිරීම:ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින්, පින්තාරු කිරීම හෝ එකලස් කිරීම වැනි ද්විතියික මෙහෙයුම් සඳහා අවශ්යතාවය ඉවත් කරයි, එමඟින් කාලය ඉතිරි කර ගැනීමට සහ පිරිවැය අඩු කළ හැකිය.

- වැඩිදියුණු කළ සෞන්දර්යය: බහු වර්ණ සහ සංකීර්ණ මෝස්තර සහිත කොටස් නිර්මාණය කිරීමේ හැකියාව පාරිභෝගිකයින්ට වඩාත් දෘශ්යමය වශයෙන් ආකර්ෂණය කර ගනිමින් අවසාන නිෂ්පාදනයේ සෞන්දර්යය වැඩිදියුණු කළ හැකිය.

- වැඩිදියුණු කළ ක්රියාකාරීත්වය:ද්වි-වර්ණ එන්නත් අච්චු සැකසීමේ ක්රියාවලියට අවසාන නිෂ්පාදනයේ ක්රියාකාරිත්වය වැඩි දියුණු කළ හැකිය, මන්ද එය අනෙකුත් කොටස් සඳහා විවිධ ද්රව්ය භාවිතා කිරීමට ඉඩ සලසයි.

වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේ ක්රියාවලියට සම්බන්ධ සමහර අභියෝග ද ඇත, එනම්:

- සැලසුම් සංකීර්ණත්වය: මෙම ක්රියාවලිය සඳහා සංකීර්ණ අච්චු නිර්මාණයක් අවශ්ය වන අතර, එය නිෂ්පාදනය කිරීම සහ නඩත්තු කිරීම වඩාත් අභියෝගාත්මක වේ.

- ද්රව්ය අනුකූලතාව: ක්රියාවලියේදී භාවිතා කරන විවිධ දුම්මල දෙක අනුකූල විය යුතුය, නැතහොත් ඒවා නිසි ලෙස නොගැලපීම, අවසාන නිෂ්පාදනයේ දෝෂ ඇති කරයි.

- පිරිවැය:අච්චුවෙහි සංකීර්ණත්වය සහ අවශ්ය අතිරේක උපකරණ හේතුවෙන් සාම්ප්රදායික අච්චු ක්රියාවලීන්ට වඩා ද්වි-වර්ණ එන්නත් අච්චු සැකසීමේ ක්රියාවලිය මිල අධික විය හැකිය.

ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී භාවිතා කරන ද්රව්ය

උසස් තත්ත්වයේ සහ ක්රියාකාරී කොටස් නිර්මාණය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චුව සඳහා සුදුසු ද්රව්ය තෝරාගැනීම ඉතා වැදගත් වේ. මෙම බ්ලොග් සටහන ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී බහුලව භාවිතා වන ද්රව්ය ගැන සාකච්ඡා කරනු ඇත.

තාප ප්ලාස්ටික් ඉලාස්ටෝමර් (TPE)

TPEs මෘදු, නම්යශීලී සහ අනෙකුත් ද්රව්යවලට හොඳින් අනුගත වන බැවින් වර්ණ දෙකේ එන්නත් අච්චුව සඳහා ප්රසිද්ධය. ඒවා රසායනික ද්රව්යවලට ප්රතිරෝධී වන අතර හොඳ කාලගුණික හැකියාවක් ඇත. නිෂ්පාදකයින් බොහෝ විට ග්රහණයන්, හසුරුවීම් සහ සුවපහසු, ලිස්සා නොයන මතුපිටක් අවශ්ය අනෙකුත් කොටස් සඳහා TPE භාවිතා කරයි.

තාප ප්ලාස්ටික් පොලියුරේතන් (TPU)

TPU යනු එහි ඉහළ නම්යශීලී බව සහ කල්පැවැත්ම නිසා ද්වි-වර්ණ එන්නත් අච්චුව සඳහා තවත් ජනප්රිය ද්රව්යයකි. TPU හට නැවත නැවත නැමීමට සහ නැමීමට ඔරොත්තු දිය හැකි අතර, එය දුරකථන ආවරණ, වෛද්ය උපාංග සහ ක්රීඩා උපකරණ වැනි කොටස් සඳහා වඩාත් සුදුසු වේ. එය තෙල් හා රසායනික ද්රව්ය වලටද ප්රතිරෝධී වේ.

ඇක්රිලෝනිට්රයිල් බියුටැඩීන් ස්ටයිරීන් (ඒබීඑස්)

නිෂ්පාදකයන් සාමාන්යයෙන් ABS, දෘඪ තාප ප්ලාස්ටික්, ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී භාවිතා කරයි. එය විශිෂ්ට යාන්ත්රික ගුණ, ඉහළ බලපෑම් ප්රතිරෝධයක් ඇති අතර අනෙකුත් ද්රව්යවලට හොඳින් අනුගත විය හැකිය. නිෂ්පාදකයින් බොහෝ විට මෝටර් රථ අමතර කොටස්, ගෘහ උපකරණ සහ ඉලෙක්ට්රොනික උපාංග සඳහා ABS භාවිතා කරයි.

පොලිප්රොපිලීන් (PP)

PP යනු වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේදී බහුලව භාවිතා වන සැහැල්ලු සහ දෘඩ තාප ප්ලාස්ටික් වේ. එය හොඳ රසායනික හා තෙහෙට්ටුව ප්රතිරෝධයක් පෙන්නුම් කරන අතර විවිධ හැඩයන්ට පහසුවෙන් හැඩගැසීමට ඉඩ සලසයි. නිෂ්පාදකයින් බොහෝ විට බහාලුම්, ඇසුරුම් සහ වාහන අමතර කොටස් සඳහා PP භාවිතා කරයි.

පොලිකාබනේට් (PC)

PC යනු වෛද්ය උපකරණ, වාහන අමතර කොටස් සහ ඉලෙක්ට්රොනික උපාංග වැනි යෙදුම් සඳහා වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේදී බහුලව භාවිතා වන විනිවිද පෙනෙන තාප ප්ලාස්ටික් ය. එය විශිෂ්ට බලපෑම් ප්රතිරෝධයක්, ඉහළ දෘශ්ය පැහැදිලි බවක් ඇති අතර ඉහළ උෂ්ණත්වයන්ට ඔරොත්තු දිය හැකිය. නිෂ්පාදකයින් බොහෝ විට කාච, ආලෝක මාර්ගෝපදේශ සහ ආවරණ සඳහා පරිගණකය භාවිතා කරයි.

පොලිමයිඩ් (PA)

නයිලෝන් ලෙස හැඳින්වෙන PA යනු වර්ණ දෙකක එන්නත් අච්චු ගැසීමේදී බහුලව භාවිතා වන බහුකාර්ය තාප ප්ලාස්ටික් වේ. එය හොඳ යාන්ත්රික ගුණ ප්රදර්ශනය කරයි, උල්ෙල්ඛ හා රසායනික ද්රව්යවලට විශිෂ්ට ප්රතිරෝධයක් දක්වයි, සහ සංකීර්ණ හැඩතලවලට පහසුවෙන් හැඩගැසීමට ඉඩ සලසයි. නිෂ්පාදකයින් බොහෝ විට ගියර්, ෙබයාරිං සහ ව්යුහාත්මක කොටස් සඳහා PA භාවිතා කරයි.

ද්වි-වර්ණ එන්නත් අච්චු වල වාසි

ඉන්ජෙක්ෂන් මෝල්ඩින් යනු බහුලව භාවිතා වන නිෂ්පාදන ක්රියාවලියක් වන අතර එහිදී ප්ලාස්ටික් ද්රව්ය උණු කර අච්චුවකට එන්නත් කර සංකීර්ණ හා නිරවද්ය කොටස් නිර්මාණය කරයි. මෙම ක්රියාවලියේ එක් ප්රභේදයක් වන්නේ වර්ණ දෙකක ඉන්ජෙක්ෂන් මෝල්ඩින් වන අතර එමඟින් තනි අච්චු චක්රයක් තුළ විවිධ වර්ණ දෙකක් හෝ ද්රව්ය සහිත කොටස් නිර්මාණය කිරීමට ඉඩ සලසයි. මෙම බ්ලොග් සටහන ද්වි-වර්ණ එන්නත් අච්චුවෙහි වාසි සාකච්ඡා කරනු ඇත.

වාසි

- පිරිවැය ඉතිරිකිරීම්: ද්වි-වර්ණ එන්නත් අච්චුවක සැලකිය යුතු වාසියක් වන්නේ පිරිවැය ඉතිරි කිරීමයි. කොටස් දෙකක් නිර්මාණය කිරීම සහ එකලස් කිරීම වෙනුවට, මෙම ක්රියාවලිය එක් අච්චු චක්රයක් තුළ වර්ණ දෙකක් හෝ ද්රව්ය සහිත කොටසකින් ආරම්භ වේ. අතිරේක එකලස් කිරීමේ කාර්යයන් සඳහා අවශ්යතාවය අඩු කිරීම නිසා අධික පිරිවැය සහ කාලය ඉතිරි වේ.

- වැඩිදියුණු කළ නිර්මාණ නම්යශීලිත්වය:ද්වි-වර්ණ එන්නත් අච්චුව වෙනත් නිෂ්පාදන ක්රියාවලීන් සමඟ කළ නොහැකි නිර්මාණ නම්යශීලී බවක් ලබා දෙයි. විවිධ ද්රව්ය හෝ වර්ණ දෙකක් සහිත කොටසක් නිර්මාණය කිරීම, වෙනත් ශිල්පීය ක්රමවලින් ඉටු කළ නොහැකි වඩාත් සංකීර්ණ සහ අද්විතීය නිර්මාණ ලබා ගැනීමට නිර්මාණකරුවන්ට හැකියාව ලැබේ.

- වැඩිදියුණු කළ නිෂ්පාදන සෞන්දර්යය: ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් විවිධ වර්ණ හෝ ද්රව්ය සහිත කොටස් නිර්මාණය කිරීමට ඉඩ සලසමින් වැඩිදියුණු කළ නිෂ්පාදන සෞන්දර්යය සපයයි. පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ, වෛද්ය උපාංග සහ වාහන අමතර කොටස් වැනි දෘශ්ය ආයාචනය අවශ්ය නිෂ්පාදනවලට මෙම විශේෂාංගයෙන් සැලකිය යුතු ප්රතිලාභයක් ලබා ගත හැක.

- කල්පැවැත්ම වැඩි කිරීම: ද්වි-වර්ණ එන්නත් අච්චුවකින් කොටසක කල්පැවැත්ම වැඩි කළ හැකිය. විවිධ ගුණාංග සහිත විවිධ ද්රව්ය දෙකක් භාවිතා කිරීමෙන්, කලාපයට වැඩි ශක්තියක්, නම්යශීලී බවක් හෝ වෙනත් අපේක්ෂිත ගුණාංග තිබිය හැක. මෙම විශේෂාංගය දරුණු තත්වයන්ට නිරාවරණය වන හෝ නිතර භාවිතා කරන නිෂ්පාදන සඳහා පහසු වේ.

- වැඩිදියුණු කළ නිෂ්පාදන කාර්යක්ෂමතාව: නිෂ්පාදන ක්රියාවලියේදී අවශ්ය පියවර ගණන අඩු කිරීමෙන් නිෂ්පාදන කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට ද්වි-වර්ණ එන්නත් අච්චුවකට හැකිය. අතිරේක එකලස් කිරීමේ මෙහෙයුම් සඳහා අවශ්යතාවය ඉවත් කිරීමෙන්, ද්වි-වර්ණ එන්නත් අච්චුවකින් කොටසක් නිෂ්පාදනය කිරීමට අවශ්ය කාලය සහ ශ්රමය අඩු කළ හැකිය.

ද්වි-වර්ණ එන්නත් අච්චු වල සීමාවන්

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් යනු වර්ණ දෙකක් හෝ වැඩි ගණනක් සහිත සංකීර්ණ සහ සෞන්දර්යාත්මක කොටස් නිර්මාණය කරන ජනප්රිය නිෂ්පාදන ක්රියාවලියකි. මෙම ක්රියාවලියට බොහෝ වාසි ඇති අතර, එය ඔබගේ ව්යාපෘතිය සඳහා නිවැරදි තේරීම දැයි තීරණය කිරීමේදී සලකා බැලිය යුතු සීමාවන් ද ඇත.

ද්වි-වර්ණ එන්නත් අච්චුවක එක් සීමාවක් වන්නේ පිරිවැයයි. මෙම ක්රියාවලිය සඳහා අවශ්ය උපකරණ බොහෝ විට සාම්ප්රදායික ඉන්ජෙක්ෂන් මෝල්ඩින් උපකරණවලට වඩා මිල අධික වේ. මීට අමතරව, ක්රියාවලිය සඳහා වැඩි කාලයක් හා ශ්රමයක් අවශ්ය වන අතර, එය පිරිවැය වැඩි කළ හැකිය.

වැඩිදියුණු කිරීම සඳහා තවත් ප්රදේශයක් වන්නේ නිර්මාණයේ සංකීර්ණත්වයයි. ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් බහු වර්ණ සහිත සංකීර්ණ මෝස්තර නිර්මාණය කළ හැකිය, නමුත් එය සමහර ක්රියා පටිපාටි සඳහා පමණක් සුදුසු විය හැක. වර්ණ ලේ ගැලීම වැළැක්වීම සහ උසස් තත්ත්වයේ අවසාන නිෂ්පාදනයක් සහතික කිරීම සඳහා නිර්මාණකරුවන් විසින් ව්යුහය ප්රවේශමෙන් සැලසුම් කළ යුතුය.

සලකා බැලිය යුතු තවත් සීමාවන් කිහිපයක් මෙන්න:

- සීමිත ද්රව්ය තෝරාගැනීම:ද්වි-වර්ණ එන්නත් අච්චුව සාමාන්යයෙන් තාප ප්ලාස්ටික් වැනි නිශ්චිත ද්රව්යවලට සීමා වේ. විකල්පයන් සීමා කිරීම අවසන් නිෂ්පාදනයේ ගුණාත්මක භාවයට බලපෑ හැකිය.

- සීමිත නිෂ්පාදන පරිමාව:නිෂ්පාදකයින් බොහෝ විට කුඩා නිෂ්පාදන ධාවනය සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. බොහෝ කොටස් අවශ්ය නම් සාම්ප්රදායික එන්නත් අච්චුව වඩාත් ලාභදායී වේ.

- කොටස් පෙළගැස්වීමේ දුෂ්කරතා: බහු වර්ණ සහිත කොටස් නිර්මාණය කිරීමේදී, වර්ණ නිවැරදිව පෙළගස්වීම අභියෝගාත්මක විය හැකිය. මෙම කාර්යයේ සාර්ථකත්වය සාක්ෂාත් කර ගැනීම සඳහා එන්නත් අච්චු ගැසීමේ ක්රියාවලිය ඉතා සූක්ෂම ලෙස සැලසුම් කිරීම සහ නිවැරදිව කළමනාකරණය කිරීම අවශ්ය වේ.

- දිගු චක්ර කාලය: ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා බොහෝ විට සාම්ප්රදායික එන්නත් අච්චු වලට වඩා දිගු චක්ර අවශ්ය වේ. නිෂ්පාදන අනුපාතය සීමා කිරීම අවසාන නිෂ්පාදනය සඳහා ඉහළ පිරිවැයක් ඇති කළ හැකිය.

මෙම සීමාවන් තිබියදීත්, විශේෂිත ව්යාපෘති සඳහා වර්ණ දෙකක ඉන්ජෙක්ෂන් මෝල්ඩින් විශිෂ්ට තේරීමක් විය හැකිය. බහු වර්ණ සහිත සංකීර්ණ මෝස්තර නිර්මාණය කිරීමේ හැකියාව සැලකිය යුතු වාසියක් විය හැකිය, විශේෂයෙන්ම මෝටර් රථ, පාරිභෝගික භාණ්ඩ සහ වෛද්ය උපකරණ වැනි කර්මාන්තවල.

වර්ණ දෙකේ එන්නත් මෝල්ඩින් ව්යාපෘතියක සාර්ථකත්වය සඳහා ක්රියාවලිය සහ එහි සීමාවන් අවබෝධ කරගත් පළපුරුදු නිෂ්පාදකයෙකු සමඟ වැඩ කිරීම අත්යවශ්ය වේ. අවසාන නිෂ්පාදනය සියලු අවශ්යතා සපුරාලීම සහතික කිරීම සඳහා සැලසුම් කිරීම, ද්රව්ය තෝරා ගැනීම සහ එන්නත් අච්චු ගැසීම සඳහා ඔවුන්ට උපකාර කළ හැකිය.

ද්වි-වර්ණ එන්නත් මෝල්ඩින් සඳහා සැලසුම් සලකා බැලීම්

එක් වැදගත් කරුණක් වන්නේ කොටසෙහි සැලසුමයි. වර්ණ ලේ ගැලීම වැළැක්වීම සහ අවසාන නිෂ්පාදනය උසස් තත්ත්වයේ බව සහතික කිරීම සඳහා නිර්මාණකරුවන් විසින් උපාය මාර්ග ප්රවේශමෙන් සැලසුම් කළ යුතුය. මතක තබා ගත යුතු තවත් නිර්මාණ සලකා බැලීම් කිහිපයක් මෙන්න:

- වෝල් ඝණකම: කොටසෙහි ඝනකම අවසන් නිෂ්පාදනයේ ගුණාත්මක භාවයට බලපෑ හැකිය. ඝන බිත්ති අච්චු කිරීම වඩාත් අපහසු විය හැකි අතර, එහි ප්රතිඵලයක් ලෙස අසමාන වර්ණ බෙදා හැරීමක් සිදු වේ. කොටසෙහි සමස්ත සැලසුම සමඟ බිත්තිවල ඝණකම සමතුලිත කිරීම අත්යවශ්ය වේ.

- වෙන්වීමේ රේඛාව: වෙන්වීමේ රේඛාව යනු අච්චුවේ අර්ධ දෙක හමුවන ස්ථානයයි. කොටසෙහි සැලසුමට හෝ අවසාන නිෂ්පාදනයේ ගුණාත්මක භාවයට බලපාන්නේ නැති බව සහතික කිරීම සඳහා වෙන් කිරීමේ රේඛාවේ පිහිටීම ප්රවේශමෙන් සලකා බැලීම අත්යවශ්ය වේ.

- කෙටුම්පත් කෝණ: කෙටුම්පත් කෝණ අච්චුවෙන් කොටස් මුදා හැරීමට උපකාරී වේ. හානියක් නොවන පරිදි අච්චුවෙන් කලාපය පහසුවෙන් ඉවත් කිරීම සහතික කිරීම සඳහා සැලසුමේ නිසි කෙටුම්පත් කෝණ ඇතුළත් කිරීම අත්යවශ්ය වේ.

- පෙළ ආකෘතිය:කොටසෙහි වයනය කලාපයේ අවසාන පෙනුමට බලපෑම් කළ හැකිය. ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේදී භූමිකාවේ මතුපිට සහ එය වර්ණ දෙක සමඟ අන්තර්ක්රියා කරන්නේ කෙසේද යන්න සලකා බැලීම අත්යවශ්ය වේ.

තවත් කරුණක් වන්නේ ද්රව්ය තෝරාගැනීමයි. ද්වි-වර්ණ එන්නත් අච්චුව සාමාන්යයෙන් තාප ප්ලාස්ටික් වැනි නිශ්චිත ද්රව්යවලට සීමා වේ. ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේ ආතතීන් හැසිරවිය හැකි සහ අවසාන නිෂ්පාදනයේ අපේක්ෂිත පෙනුම සහ ක්රියාකාරීත්වය සැපයිය හැකි ද්රව්ය තෝරා ගැනීම අත්යවශ්ය වේ.

ද්රව්ය තෝරාගැනීම සඳහා අමතර කරුණු කිහිපයක් මෙන්න:

- වර්ණ ගැළපුම:ප්රශස්ත ප්රතිඵල ලබා ගැනීම සඳහා, නිර්මාණකරුවන් එකිනෙකා හා භාවිතා කරන ද්රව්ය සමග අනුකූලතාව පෙන්නුම් කරන වර්ණ ක්රියාකාරීව තෝරා ගත යුතුය. අවසාන නිෂ්පාදනයේ ස්ථාවර පෙනුමක් සහතික කිරීම සඳහා, වර්ණ ලේ ගැලීම වැළැක්වීම ඉතා වැදගත් වේ.

- ද්රව්ය අනුකූලතාව:ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේදී භාවිතා කරන ද්රව්ය දෙක අනුකූල විය යුතුය. මෙම ක්රියාවලිය අනුගමනය කිරීමෙන් ඇලවීමේ ගැටළු වළක්වා ගත හැකි අතර විශිෂ්ට ප්රති result ලයක් සහතික කළ හැකිය.

- ද්රව්යමය ගුණ:ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේදී භාවිතා කරන ද්රව්යවල ගුණාංග අවසාන නිෂ්පාදනයේ ක්රියාකාරීත්වයට බලපෑ හැකිය. එක් එක් ද්රව්යයේ ගුණාංග සහ ඒවා එන්නත් අච්චු ගැසීමේ ක්රියාවලියේදී අන්තර්ක්රියා කරන ආකාරය සලකා බැලීම ඉතා වැදගත් වේ.

ද්වි-වර්ණ එන්නත් අච්චුව සඳහා උපකරණ සහ මෙවලම්

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් යනු වර්ණ දෙකක් හෝ වැඩි ගණනක් සහිත කොටස් නිර්මාණය කිරීමට ඉඩ සලසන නිෂ්පාදන ක්රියාවලියකි. මෙම ක්රියාවලියට ව්යාපෘතියේ සාර්ථකත්වය සහතික කිරීම සඳහා විශේෂිත උපකරණ සහ මෙවලම් අවශ්ය වේ. මෙම බ්ලොග් සටහන ද්වි-වර්ණ එන්නත් අච්චු කිරීම සඳහා අවශ්ය උපකරණ සහ මෙවලම් සාකච්ඡා කරනු ඇත.

උපකරණ

- ද්වි-වෙඩි එන්නත් අච්චු යන්ත්රය: නිෂ්පාදකයින් මෙම යන්ත්රය වර්ණ දෙකේ එන්නත් අච්චුව සඳහා විශේෂයෙන් නිර්මාණය කරයි. එහි බැරල් දෙකක් සහ තුණ්ඩ දෙකක් ඇති අතර, විවිධ ද්රව්ය දෙකක් එකම අච්චුවකට එන්නත් කිරීමට ඉඩ සලසයි. ද්රව්ය දෙක එන්නත් කිරීම පාලනය කරන විශේෂිත මෘදුකාංගයක් ද උපාංගය සතුව ඇත.

- මෝල්ඩ්: වර්ණ දෙකේ එන්නත් අච්චු සැකසීමේ ක්රියාවලියේ වඩාත්ම තීරණාත්මක අංගය වන්නේ අච්චුවයි. විවිධ ද්රව්ය දෙකක් එන්නත් කිරීමට සහ ඒවා අතර වර්ණ ලේ ගැලීම වැලැක්වීම සඳහා නිශ්චිතව පෙළගැස්වීමට සැලසුම මඟින් ඉඩ ලබා දෙන බව නිර්මාණකරුවන් සහතික කළ යුතුය. අච්චුව සාමාන්යයෙන් වානේ වලින් සාදා ඇති අතර එය තරමක් මිල අධික විය හැකිය.

- රොබෝ විද්යාව: ක්රියාවලිය ස්වයංක්රීය කිරීමට සහ කාර්යක්ෂමතාව වැඩි කිරීමට රොබෝ යන්ත්ර බොහෝ විට ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී භාවිතා වේ. රොබෝ තාක්ෂණයට ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය සහ එකලස් කිරීමේ රේඛාව අතර කොටස් ගෙනයාමට හෝ අච්චුවේ ඇති මූලද්රව්ය ඉවත් කිරීමට හැකිය.

මෙවලම්

- මූලික කටු: අවසාන කොටසෙහි හිස් හෝ සිදුරු සෑදීම සඳහා ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් වල Core pins භාවිතා වේ. ඒවා සාමාන්යයෙන් වානේ වලින් සාදා ඇති අතර අවසාන කොටස උසස් තත්ත්වයේ බව සහතික කිරීම සඳහා නිශ්චිතව පෙළගැස්විය යුතුය.

- විනිවිදක එකලස් කිරීම්:අවසාන කොටසෙහි යටි කැපීම් හෝ වෙනත් සංකීර්ණ අංගයන් නිර්මාණය කිරීම සඳහා නිෂ්පාදකයන් ස්ලයිඩ් එකලස් කිරීම් භාවිතා කරයි. ඒවා සාමාන්යයෙන් වානේ වලින් සාදා ඇති අතර තරමක් උපක්රමශීලී විය හැකිය.

- උණුසුම් ධාවන පද්ධතිය: නිෂ්පාදකයන් විසින් අච්චුවේ ඇති විවිධ ද්රව්ය දෙකේ ගලායාම පාලනය කිරීම සඳහා උණුසුම් ධාවන පද්ධතියක් භාවිතා කරයි. එය ද්රව්ය නිවැරදි උෂ්ණත්වයේ තබා ගන්නා බහුවිධ, තුණ්ඩ සහ තාපක වලින් සමන්විත වේ.

- ඉෙජක්ටර් අල්ෙපෙනති: නිෂ්පාදකයින් අච්චුවෙන් අවසන් කොටස ඉවත් කිරීම සඳහා ejector pins භාවිතා කරයි. සාමාන්යයෙන්, නිෂ්පාදකයින් ඒවා වානේ වලින් නිපදවන අතර කලාපයට පිටකිරීමේදී කිසිදු හානියක් සිදු නොවන බව සහතික කිරීම සඳහා ඒවා නිරවද්යතාවයෙන් පෙළගස්වයි.

ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරන විට පළපුරුදු නිෂ්පාදකයෙකු සමඟ වැඩ කිරීම ඉතා වැදගත් වේ. නිෂ්පාදකයාට උසස් තත්ත්වයේ කොටස් නිෂ්පාදනය කිරීමට අවශ්ය උපකරණ සහ මෙවලම් තිබිය යුතු අතර කලාපයේ සැලසුම, ද්රව්ය තෝරා ගැනීම සහ එන්නත් අච්චු ගැසීමේ ක්රියාවලිය මඟ පෙන්වීමට හැකි විය යුතුය.

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සහ මෝල්ඩින් අතර වෙනස්කම්

ද්වි-වර්ණ එන්නත් කිරීම සහ අධික ලෙස අච්චු ගැසීම යනු බහු ද්රව්ය හෝ වර්ණ සහිත කොටස් නිෂ්පාදනය කිරීමට භාවිතා කරන ක්රියාවලි වේ. මෙම ක්රියාවලීන් යම් සමානකම් ඇති අතර, ඒවාට වෙනස්කම් කිහිපයක් ද ඇත. මෙම බ්ලොග් සටහන ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සහ අධි-මෝල්ඩින් අතර වෙනස්කම් සාකච්ඡා කරනු ඇත.

ද්වි-වර්ණ එන්නත් අච්චුව

- ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් යනු වර්ණ දෙකක් හෝ වැඩි ගණනක් සහිත කොටසක් නිර්මාණය කිරීම සඳහා තනි පුස් කුහරයකට විවිධ ද්රව්ය හෝ වර්ණ දෙකක් එන්නත් කිරීමයි.

- ක්රියාකරුවන් නිශ්චිත අනුපිළිවෙලකට ද්රව්ය දෙක එන්නත් කිරීම මගින් එන්නත් කිරීමේ ක්රියාවලිය සිදු කරයි. පළමු ද්රව්යය අර්ධ වශයෙන් සිසිල් වී ඝන වීමෙන් පසුව ඔවුන් දෙවන ද්රව්යය එන්නත් කරයි.

- මෙම ක්රියාවලිය සඳහා විශේෂිත උපකරණ සහ මෙවලම් අවශ්ය වන අතර, වෙඩි දෙකකින් යුත් එන්නත් මෝල්ඩින් යන්ත්රයක් සහ ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා නිර්මාණය කර ඇති අච්චුවකි.

- මෝටර් රථ සංරචක සහ පාරිභෝගික නිෂ්පාදන වැනි සංකීර්ණ හැඩතල හෝ මෝස්තර සහිත කොටස් නිෂ්පාදනය කිරීමට නිෂ්පාදකයින් බොහෝ විට ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි.

අධික ලෙස සකස් කිරීම

- අධි මෝල්ඩින් යනු බහු ස්ථර හෝ සංරචක සහිත කොටසක් සෑදීම සඳහා එක් ද්රව්යයක් තවත් ද්රව්යයක් හෝ උපස්ථරයක් මත වාත්තු කිරීමයි.

- මෙම ක්රියාවලියට සාමාන්යයෙන් මූලික කොටසක් හෝ උපස්ථරයක් අච්චු ගැසීම, පසුව බහු ස්ථර හෝ සංරචක සහිත නිමි කැබැල්ලක් නිර්මාණය කිරීම සඳහා පාදක කොටස මත දෙවන ද්රව්ය අච්චු ගැසීම ඇතුළත් වේ.

- මෙම ක්රියාවලියට බහු-වෙඩි එන්නත් මෝල්ඩින් යන්ත්රයක් සහ අධික ලෙස අච්චු ගැසීම සඳහා නිර්මාණය කර ඇති අච්චුවක් ඇතුළුව විශේෂිත උපකරණ සහ මෙවලම් අවශ්ය වේ.

- බලශක්ති මෙවලම් සහ පාරිභෝගික නිෂ්පාදන සඳහා හැසිරවීම් වැනි වැඩිදියුණු කළ ග්රහණයන්, සුවපහසුව හෝ කල්පැවැත්ම සහිත කොටස් නිෂ්පාදනය කිරීම සඳහා නිෂ්පාදකයින් බොහෝ විට වැඩිපුර අච්චු ගැසීම භාවිතා කරයි.

වෙනස්කම්

- දව්ය: සාමාන්යයෙන්, ද්වි-වර්ණ එන්නත් අච්චුවකට විවිධ ද්රව්ය දෙකක් භාවිතා කිරීම ඇතුළත් වන අතර, අධික ලෙස අච්චු කිරීම එක් ද්රව්යයක් පාදම ලෙස සහ දෙවැන්න අධි අච්චුව ලෙස භාවිතා කරයි.

- එන්නත් කිරීමේ අනුපිළිවෙල:ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී, ක්රියාකරුවන් නිශ්චිත අනුපිළිවෙලකට ද්රව්ය එන්නත් කරන අතර, අධික ලෙස අච්චු ගැසීමේදී, ඔවුන් මුලින්ම මූලික කොටස අච්චු ගසා පසුව අධි අච්චුව එකතු කරයි.

- උපකරණ සහ මෙවලම්: ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සහ අධි-මෝල්ඩින් සඳහා විවිධ උපකරණ සහ මෙවලම් අවශ්ය වන අතර, ද්වි-වර්ණ එන්නත් මෝල්ඩින් සඳහා වෙඩි දෙකේ එන්නත් මෝල්ඩින් යන්ත්රයක් සහ වර්ණ දෙකක ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා නිර්මාණය කර ඇති අච්චුවක් අවශ්ය වන අතර අධික ලෙස අච්චු ගැසීම සඳහා බහු-වෙඩි එන්නත් අවශ්ය වේ. මෝල්ඩින් යන්ත්රය සහ අධික ලෙස අච්චු කිරීම සඳහා නිර්මාණය කර ඇති අච්චුවකි.

- අයදුම්පත්:නිෂ්පාදකයින් බොහෝ විට සංකීර්ණ හැඩතල හෝ මෝස්තර සහිත කොටස් නිෂ්පාදනය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරන අතර, වැඩි දියුණු කළ ග්රහණයක්, සුවපහසුවක් හෝ කල්පැවැත්මක් සහිත කලාප නිර්මාණය කිරීම සඳහා ඔවුන් නිතර වැඩිපුර අච්චු භාවිතා කරයි.

මෝටර් රථ කර්මාන්තයේ ද්වි-වර්ණ එන්නත් අච්චු යෙදීම්

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් යනු සංකීර්ණ මෝස්තර සහිත උසස් තත්ත්වයේ බහු-වර්ණ කොටස් නිෂ්පාදනය කිරීමට ඇති හැකියාව හේතුවෙන් මෝටර් රථ කර්මාන්තයේ ජනප්රියත්වය ලබා ඇති බහුකාර්ය නිෂ්පාදන ක්රියාවලියකි. මෙම බ්ලොග් සටහන මෝටර් රථ කර්මාන්තයේ ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේ යෙදුම් කිහිපයක් සාකච්ඡා කරනු ඇත.

- අභ්යන්තර සංරචක:උපාංග පැනල්, දොර පැනල් සහ මධ්ය කොන්සෝල වැනි අභ්යන්තර මෝටර් රථ සංරචක නිෂ්පාදනය කිරීම සඳහා නිෂ්පාදකයින් පුළුල් ලෙස ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. මෙම සංරචක සඳහා බොහෝ විට වාරික පෙනුමක් ලබා ගැනීමට සහ වාහනයේ සමස්ත සෞන්දර්යය වැඩිදියුණු කිරීමට බහු වර්ණ හෝ ද්රව්ය අවශ්ය වේ.

- බාහිර සංරචක: නිෂ්පාදකයින් ඉදිරිපස ග්රිල්, හෙඩ්ලාම්ප් බෙසල් සහ ටේල් ලෑම්ප් කාච වැනි බාහිර මෝටර් රථ සංරචක නිෂ්පාදනය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. මෙම සංරචක සඳහා දැඩි එළිමහන් තත්වයන්ට ඔරොත්තු දීම සඳහා ඉහළ නිරවද්යතාවයක් සහ කල්පැවැත්මක් අවශ්ය වන අතර වර්ණ දෙකේ එන්නත් අච්චුව දෙකම සාක්ෂාත් කර ගැනීම සඳහා පරිපූර්ණ විසඳුම සපයයි.

- ක්රියාකාරී සංරචක: වායු විවරයන්, කෝප්ප රඳවනයන් සහ බොත්තම් වැනි ක්රියාකාරී මෝටර් රථ අමුද්රව්ය නිෂ්පාදනය කිරීමට නිෂ්පාදකයින්ට වර්ණ දෙකේ එන්නත් අච්චු භාවිතා කළ හැකිය. මෙම සංරචක ඔවුන්ගේ කාර්යයන් ඵලදායී ලෙස ඉටු කිරීම සඳහා දෘඪතාව සහ නම්යශීලීභාවය වැනි විවිධ ගුණාංග සහිත ද්රව්යවල සංයෝජනයක් අවශ්ය වේ. ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් අපේක්ෂිත ගුණාංග ලබා ගැනීම සඳහා වෙනත් ද්රව්ය ඇතුළත් කරන අතරම සංකීර්ණ හැඩයන් සහ මෝස්තර නිර්මාණය කිරීමට ඉඩ සලසයි.

- වෙළඳ නාමකරණය සහ අභිරුචිකරණය: ද්වි-වර්ණ එන්නත් මෝල්ඩින් යනු මෝටර් රථ කර්මාන්තයේ වෙළඳ නාමකරණය සහ අභිරුචිකරණය සඳහා විශිෂ්ට මෙවලමකි. ලාංඡන හෝ අද්විතීය මෝස්තර කොටස් වලට ඇතුළත් කිරීමෙන්, නිෂ්පාදකයින්ට තම වාහනවල සන්නාම අනන්යතාවය වැඩි දියුණු කර වාරික පෙනුමක් සහ හැඟීමක් ඇති කළ හැකිය. මීට අමතරව, වර්ණ දෙකේ එන්නත් මෝල්ඩින් පාරිභෝගිකයින් සඳහා පුද්ගලාරෝපිත ස්පර්ශයක් ලබා දෙමින් එක් එක් වාහනයට අනන්ය වූ අභිරුචි විශේෂාංග නිර්මාණය කිරීමට ඉඩ සලසයි.

මෝටර් රථ කර්මාන්තයේ ද්වි-වර්ණ එන්නත් අච්චු වල වාසි

- සංකීර්ණ හැඩතල සහ මෝස්තර නිෂ්පාදනය කිරීමට සැලසුම් නම්යශීලී බවක් ලබා දෙයි

- එක් කොටසක බහු ද්රව්ය සහ වර්ණ භාවිතය සක්රීය කරයි

- කොටස් කිහිපයක් එකකට ඒකාබද්ධ කිරීමෙන් එකලස් කිරීමේ කාලය සහ පිරිවැය අඩු කරයි

- වාහනයේ සමස්ත පෙනුම සහ සෞන්දර්යය වැඩි දියුණු කරයි

- විවිධ ගුණාංග සහිත ද්රව්ය ඇතුළත් කිරීමෙන් ක්රියාකාරිත්වය වැඩි දියුණු කරයි

වෛද්ය කර්මාන්තයේ ද්වි-වර්ණ එන්නත් අච්චු යෙදීම්

ද්වි-වර්ණ එන්නත් අච්චුව යනු වෛද්ය කර්මාන්තය ඇතුළු විවිධ කර්මාන්තවල විවිධ යෙදුම් සහිත බහුකාර්ය නිෂ්පාදන ක්රියාවලියකි. මෙම බ්ලොග් සටහන වෛද්ය කර්මාන්තයේ වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේ යෙදුම් කිහිපයක් සාකච්ඡා කරනු ඇත.

- වෛද්ය උපකරණ:නිෂ්පාදකයින් සිරින්ජ, ආශ්වාස කරන්නන් සහ රුධිර ග්ලූකෝස් මීටර වැනි වෛද්ය උපකරණ නිෂ්පාදනය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චුව බහුලව භාවිතා කරයි. මෙම උපාංග සඳහා නිරවද්ය සහ නිවැරදි මිනුම් අවශ්ය වන අතර අපේක්ෂිත ක්රියාකාරීත්වය ලබා ගැනීම සඳහා බොහෝ විට ද්රව්ය කිහිපයක් අවශ්ය වේ.

- බද්ධ කිරීම්: නිෂ්පාදකයින් දන්ත ඔටුනු, විකලාංග බද්ධ කිරීම් සහ ශ්රවණාධාර වැනි වෛද්ය බද්ධ කිරීම් නිෂ්පාදනය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. මෙම බද්ධ කිරීම් සඳහා ඉහළ නිරවද්යතාවයක් සහ කල්පැවැත්මක් අවශ්ය වන අතර, වර්ණ දෙකේ එන්නත් අච්චුව මඟින් අපේක්ෂිත ගුණාංග ලබා ගැනීම සඳහා විවිධ ද්රව්ය ඇතුළත් කරමින් සංකීර්ණ හැඩයන් සහ මෝස්තර නිර්මාණය කිරීමට ඉඩ සලසයි.

- රෝග විනිශ්චය උපකරණ: ද්වි-වර්ණ එන්නත් අච්චුව මගින් පරීක්ෂණ කට්ටල සහ වෛද්ය රූපකරණ උපකරණ වැනි රෝග විනිශ්චය උපකරණ ද නිපදවිය හැකිය. මෙම සංරචක ඔවුන්ගේ කාර්යයන් ඵලදායී ලෙස ඉටු කිරීම සඳහා විනිවිදභාවය සහ දෘඪතාව වැනි විවිධ ගුණාංග සහිත ද්රව්යවල සංයෝජනයක් අවශ්ය වේ.

- ඖෂධ බෙදාහැරීමේ පද්ධති:ඉන්හේලර්, සිරින්ජ සහ ඉන්සියුලින් පෑන් වැනි ඖෂධ බෙදා හැරීමේ පද්ධති නිෂ්පාදනය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චුව වඩාත් සුදුසු වේ. මෙම පද්ධතිවලට නිවැරදි ඖෂධ මාත්රාව ලබා දීම සඳහා ඉහළ නිරවද්යතාවයක් සහ නිරවද්යතාවයක් අවශ්ය වන අතර, ද්විත්ව වර්ණ එන්නත් අච්චුව මඟින් අපේක්ෂිත ගුණාංග ලබා ගැනීම සඳහා විවිධ ද්රව්ය ඇතුළත් කරමින් සංකීර්ණ හැඩයන් සහ මෝස්තර නිර්මාණය කිරීමට හැකි වේ.

වෛද්ය කර්මාන්තයේ ද්වි-වර්ණ එන්නත් අච්චු වල වාසි

- සංකීර්ණ හැඩතල සහ මෝස්තර නිෂ්පාදනය කිරීමට සැලසුම් නම්යශීලී බවක් ලබා දෙයි

- එක් කොටසක බහු ද්රව්ය සහ වර්ණ භාවිතය සක්රීය කරයි

- කොටස් කිහිපයක් එකකට ඒකාබද්ධ කිරීමෙන් එකලස් කිරීමේ කාලය සහ පිරිවැය අඩු කරයි

- විවිධ ගුණාංග සහිත ද්රව්ය ඇතුළත් කිරීමෙන් ක්රියාකාරිත්වය වැඩි දියුණු කරයි

- වෛද්ය උපකරණවල සමස්ත ආරක්ෂාව සහ කාර්යක්ෂමතාව වැඩි දියුණු කරයි

පාරිභෝගික නිෂ්පාදන කර්මාන්තයේ ද්වි-වර්ණ එන්නත් අච්චු යෙදීම

මෙම ක්රියාවලියට විවිධ ද්රව්ය දෙකක් එකම අච්චුවකට එන්නත් කිරීම, වර්ණ දෙකක් හෝ රෙදි වලින් තනි කොටසක් නිර්මාණය කිරීම ඇතුළත් වේ. පාරිභෝගික නිෂ්පාදන කර්මාන්තය මෙම තාක්ෂණයෙන් සැලකිය යුතු ප්රතිලාභයක් ලබා ඇත, එය වඩාත් දෘශ්යමය, ක්රියාකාරී සහ ලාභදායී නිෂ්පාදන නිර්මාණය කිරීමට ඉඩ සලසයි. මෙම බ්ලොග් සටහන පාරිභෝගික නිෂ්පාදන කර්මාන්තයේ ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේ යෙදුම් ගවේෂණය කරනු ඇත.

- සෞන්දර්යාත්මකව ප්රසන්න මෝස්තර: ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදකයින්ට රාක්කවල කැපී පෙනෙන දෘශ්යමය මෝස්තර සහිත නිෂ්පාදන නිෂ්පාදනය කිරීමට ඉඩ සලසයි. තනි අච්චු චක්රයක් තුළ විවිධ වර්ණ හෝ ද්රව්ය දෙකක් ඒකාබද්ධ කිරීමේ හැකියාව සමඟ, නිෂ්පාදකයින්ට දුරකථන ආවරණ, ක්රීඩා පාලක සහ ගෘහ භාණ්ඩ වැනි සංකීර්ණ මෝස්තර සහ රටා සහිත නිෂ්පාදන නිර්මාණය කළ හැකිය. මෙම තාක්ෂණය මඟින් නිෂ්පාදකයින්ට අද්විතීය සහ හඳුනාගත හැකි නිෂ්පාදනයක් නිර්මාණය කරමින් නිර්මාණයේ අන්තර්ගත වෙළඳ නාම සහ ලාංඡන සහිත නිෂ්පාදන සංවර්ධනය කිරීමට ඉඩ ලබා දේ.

- වැඩිදියුණු කළ ක්රියාකාරිත්වය: ද්වි-වර්ණ එන්නත් අච්චුව තනි කොටසකට බහු සංරචක ඒකාබද්ධ කිරීමට ඉඩ දීමෙන් නිෂ්පාදනවල ක්රියාකාරිත්වය වැඩි දියුණු කළ හැකිය. නිදසුනක් ලෙස, දුරකථන නඩුවක් සංකීර්ණ සහ මෘදු ද්රව්ය සමඟ නිර්මාණය කළ හැකිය, ආරක්ෂාව සහ කම්පන අවශෝෂණය ලබා දීම. මීට අමතරව, නිෂ්පාදකයන්ට දත් බුරුසු, රේසර් සහ මෙවලම් වැනි නිෂ්පාදනවල පරිශීලක සුවපහසුව සහ ග්රහණය වැඩි දියුණු කිරීම සඳහා වැඩිපුර අච්චු ග්රහණයන් සහිත කොටස් නිර්මාණය කිරීමට වර්ණ දෙකේ එන්නත් අච්චු භාවිතා කළ හැකිය.

- නිෂ්පාදන පිරිවැය අඩු කිරීම:ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කිරීම පාරිභෝගික නිෂ්පාදන නිෂ්පාදනයේ සැලකිය යුතු පිරිවැයක් ඉතිරි කර ගත හැකිය. එක් කොටසකට ද්රව්ය දෙකක් ඒකාබද්ධ කිරීමෙන් නිෂ්පාදකයන්ට අතිරේක එකලස් කිරීමේ පියවර ඉවත් කළ හැකිය, ශ්රම පිරිවැය අඩු කිරීම සහ අනෙකුත් උපකරණ සඳහා අවශ්යතාවය. නිෂ්පාදනයේදී අවශ්ය ද්රව්ය පමණක් භාවිතා කිරීමෙන් ද්රව්යමය අපද්රව්ය අවම කිරීමට ද මෙම තාක්ෂණයට හැකිය.

- වැඩිදියුණු කළ නිෂ්පාදන කල්පැවැත්ම: ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් බහු ද්රව්ය සහිත කොටස් නිර්මාණය කිරීමෙන් පාරිභෝගික නිෂ්පාදනවල කල්පැවැත්ම සහ ආයු කාලය වැඩි දියුණු කළ හැකිය. නිදසුනක් ලෙස, ජල බෝතලයක් දෘඩ පිටත කවචයකින් සහ මෘදු, නම්යශීලී අභ්යන්තර ආවරණයකින් නිර්මාණය කළ හැකි අතර, කල්පැවැත්ම සහ භාවිතයේ පහසුව යන දෙකම සපයයි. මෙම තාක්ෂණය මගින් මුළුතැන්ගෙයි උපකරණ සහ නාන පැදුරු වැනි ස්ලිප් විරෝධී ගුණාංග සහිත නිෂ්පාදන නිර්මාණය කළ හැකිය.

- අභිරුචිකරණ විකල්ප:සාම්ප්රදායික නිෂ්පාදන ක්රියාවලීන් සමඟ කලින් කළ නොහැකි අභිරුචිකරණ විකල්ප සඳහා ද්වි-වර්ණ එන්නත් අච්චුව ඉඩ දෙයි. නිෂ්පාදකයින්ට අද්විතීය මෝස්තර සහ වර්ණ සහිත නිෂ්පාදන නිර්මාණය කළ හැකි අතර, පාරිභෝගිකයින්ට ඔවුන්ගේ නිෂ්පාදන පුද්ගලීකරණය කිරීමට ඉඩ සලසයි. උදාහරණයක් ලෙස, ගොල්ෆ් ක්ලබ් සහ ටෙනිස් ජාවාරම් වැනි ක්රීඩා උපකරණ අභිරුචි ග්රහණය වර්ණ සමඟ නිර්මාණය කළ හැකි අතර, නිෂ්පාදනයට පුද්ගලාරෝපිත ස්පර්ශයක් ලබා දේ.

ද්වි-වර්ණ එන්නත් අච්චුව සඳහා පිරිවැය සලකා බැලීම

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් යනු එක් මෙහෙයුමක් තුළ සංකීර්ණ, බහු-වර්ණ ප්ලාස්ටික් කොටස් නිර්මාණය කිරීමට ඉඩ සලසන ක්රියාවලියකි. මෙම ක්රියාවලියට අච්චුවකට එන්නත් කරන ලද විවිධ තාප ප්ලාස්ටික් ද්රව්ය දෙකක් භාවිතා කිරීම ඇතුළත් වන අතර, ඒ සෑම එකක්ම අවසාන නිෂ්පාදනයේ වෙනස් ස්ථරයක් සාදයි. මෙම ක්රියාවලිය ආකර්ෂණීය ප්රතිඵල ලබා ගත හැකි වුවද, එයට සුවිශේෂී පිරිවැය සලකා බැලීම් ඇත. මෙම බ්ලොග් සටහන මෙම පිරිවැය සලකා බැලීම් සහ ඒවා වර්ණ දෙකේ එන්නත් අච්චුවක සමස්ත පිරිවැයට බලපාන ආකාරය ගවේෂණය කරනු ඇත.

ද්රව්යමය පිරිවැය

ද්රව්යවල පිරිවැය ද්වි-වර්ණ එන්නත් අච්චුව සඳහා වඩාත්ම පෙනෙන පිරිවැය සලකා බැලීමකි. ක්රියාවලියට ද්රව්ය දෙකක් භාවිතා කිරීම ඇතුළත් වන අතර, ගැළපුම සහ ගුණාත්මකභාවය සහතික කිරීම සඳහා නිර්මාණකරුවන් ප්රවේශමෙන් දෙකම තෝරා ගත යුතුය. හොඳින් එකට වැඩ කරන සහ අවසාන නිෂ්පාදනයේ අවශ්ය පිරිවිතරයන් සපුරාලන ද්රව්ය තෝරා ගැනීම අත්යවශ්ය වේ. තෝරාගත් ද්රව්ය මත පදනම්ව, අමුද්රව්යවල පිරිවැය ව්යාපෘතියේ සමස්ත පිරිවැයෙන් සැලකිය යුතු කොටසක් විය හැකිය.

මෙවලම් පිරිවැය

ද්වි-වර්ණ එන්නත් අච්චුව සඳහා අවශ්ය මෙවලම් පිරිවැය තවත් මූලික සලකා බැලීමකි. විවිධ ද්රව්ය දෙකක් සඳහා වෙනම අච්චු දෙකක් අවශ්ය වන අතර, අවසාන නිශ්පාදනය නිර්මාණය කිරීමේදී එක්ව ක්රියා කිරීමට නිර්මාණකරුවන් විසින් මෙම අච්චු නිර්මාණය කළ යුතුය. සාම්ප්රදායික ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලීන්ට වඩා වර්ණ දෙකේ එන්නත් අච්චුව සඳහා මෙවලම් පිරිවැය වැඩිය. මීට අමතරව, වඩාත් සංකීර්ණ අච්චු නිෂ්පාදනය කිරීමට වැඩි කාලයක් හා වෑයමක් අවශ්ය වන බැවින්, අච්චු නිර්මාණයේ සංකීර්ණත්වය මෙවලම් පිරිවැයට බලපානු ඇත.

කම්කරු පිරිවැය

සාම්ප්රදායික එන්නත් අච්චු ගැසීමේ ක්රියාවලීන්ට වඩා වර්ණ දෙකේ එන්නත් අච්චුව හා සම්බන්ධ ශ්රම පිරිවැය ද වැඩි විය හැකිය. මෙම කාර්යය නිවැරදිව ඉටු කිරීම සඳහා ඉහළ මට්ටමේ කුසලතා සහ නිරවද්යතාව අවශ්ය වේ. අතිරේකව, අවසාන නිෂ්පාදනය නිර්මාණය කිරීම සඳහා ක්රියාකරුවන් විසින් ද්රව්ය දෙක ඉතා සූක්ෂම ලෙස එන්නත් කර අච්චු කළ යුතු බැවින් ක්රියාවලියට වැඩි කාලයක් ගත විය හැකිය. ව්යාපෘතිය සඳහා ඉහළ ශ්රම පිරිවැය ප්රතිඵලය විය හැකිය.

තත්ත්ව පාලන පිරිවැය

ඕනෑම නිෂ්පාදන ක්රියාවලියකට තත්ත්ව පාලනය අත්යවශ්ය වන අතර වර්ණ දෙකේ එන්නත් අච්චු ගැසීම සඳහා වැදගත් වේ. ක්රියාවලියට විවිධ ද්රව්ය දෙකක් ඇතුළත් වන බැවින්, අවසාන නිෂ්පාදනය අවශ්ය පිරිවිතරයන් සපුරාලන බව සහතික කරයි. ව්යාපෘතියේ සමස්ත පිරිවැයට එකතු කරමින් මෙම අත්යාවශ්ය සඳහා අමතර පරීක්ෂණ සහ පරීක්ෂණයක් අවශ්ය විය හැකිය.

සාම්ප්රදායික ඉන්ජෙක්ෂන් මෝල්ඩින් වලට වඩා වර්ණ දෙකක ඉන්ජෙක්ෂන් මෝල්ඩින් මිල අධික ක්රියාවලියක් විය හැකිය. කෙසේ වෙතත්, මෙම ක්රියාවලියේ ප්රතිලාභ - එක් මෙහෙයුමකදී සංකීර්ණ, බහු-වර්ණ කොටස් නිර්මාණය කිරීමේ හැකියාව ඇතුළුව - එය වටිනා ආයෝජනයක් බවට පත් කළ හැකිය. ඉහත දක්වා ඇති පිරිවැය සාධක හොඳින් සලකා බැලීමෙන්, නිෂ්පාදකයින්ට ඔවුන්ගේ ව්යාපෘතිය සඳහා වර්ණ දෙකේ එන්නත් අච්චුව නිවැරදි තේරීම දැයි තීරණය කළ හැකිය.

ද්වි-වර්ණ එන්නත් අච්චුව සඳහා තීරනාත්මක පිරිවැය සලකා බැලීම් සමහරක් පහත සඳහන් වේ:

- විවිධ ද්රව්ය දෙකක් ලෙස ද්රව්ය පිරිවැය භාවිතා කරනු ලබන අතර අවශ්ය පිරිවිතරයන් සපුරාලීම සඳහා ප්රවේශමෙන් තෝරා ගත යුතුය.

- අවසාන නිෂ්පාදනය නිර්මාණය කිරීම සඳහා නිර්මාණකරුවන් විසින් අච්චු දෙකක් නිර්මාණය කර නිෂ්පාදනය කළ යුතු නිසා මෙවලම් පිරිවැය වැඩිවේ.

- ශ්රම පිරිවැය, ක්රියාවලියට ක්රියාකරුගේ පැත්තෙන් වැඩි කුසලතා සහ පළපුරුද්ද අවශ්ය වන අතර වැඩි කාලයක් ගත විය හැකිය.

- අවසාන නිෂ්පාදිතය අවශ්ය පිරිවිතරයන් සපුරාලන බව සහතික කිරීම සඳහා අමතර පරීක්ෂණ සහ පරීක්ෂාව වැනි තත්ත්ව පාලන වියදම් අවශ්ය විය හැකිය.

මෙම පිරිවැය සාධක හොඳින් සලකා බැලීමෙන්, නිෂ්පාදකයින්ට ඔවුන්ගේ ව්යාපෘතිය සඳහා වර්ණ දෙකේ එන්නත් අච්චුව නිවැරදි තේරීම දැයි තීරණය කළ හැකිය.

ද්වි-වර්ණ එන්නත් අච්චු වල තත්ත්ව පාලනය

ඕනෑම නිෂ්පාදන ක්රියාවලියකට තත්ත්ව පාලනය අත්යවශ්ය වන අතර වර්ණ දෙකේ එන්නත් අච්චුවකට වැදගත් වේ. මෙම බ්ලොග් සටහනෙහි, අපි වර්ණ දෙකේ එන්නත් අච්චුවක තත්ත්ව පාලනයේ ප්රධාන අංග කිහිපයක් ගවේෂණය කරන්නෙමු.

ද්රව්ය තෝරා ගැනීම

ද්රව්ය තෝරාගැනීම යනු වර්ණ දෙකක ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේදී තත්ත්ව පාලනයේ වඩාත් තීරණාත්මක අංගයකි. ගැළපුම සහ ගුණාත්මකභාවය සහතික කිරීම සඳහා නිර්මාණකරුවන් ප්රවේශමෙන් ද්රව්ය තෝරා ගත යුතුය. හොඳින් එකට වැඩ කරන සහ අවසාන නිෂ්පාදනයේ අවශ්ය පිරිවිතරයන් සපුරාලන ද්රව්ය තෝරා ගැනීම අත්යවශ්ය වේ. විකෘති කිරීම හෝ වර්ණ ලේ ගැලීම වැනි දෝෂ ඇතිවීමේ අවදානම අවම කිරීම සඳහා නිර්මාණකරුවන් ද ද්රව්ය තෝරා ගත යුතුය.

අච්චු නිර්මාණය සහ ඉදිකිරීම්

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා භාවිතා කරන අච්චුව සැලසුම් කිරීම සහ ඉදිකිරීම ද උසස් තත්ත්වයේ සහතික කිරීම සඳහා ඉතා වැදගත් වේ. අවශ්ය පිරිවිතරයන් සපුරාලන කොටස් නිපදවීමට සහ භාවිතා කරන ද්රව්ය සමඟ වැඩ කිරීමට හැකි බව සහතික කිරීම සඳහා නිර්මාණකරුවන් විසින් අච්චුව නිශ්චිතවම සැලසුම් කර ගොඩනගා ගත යුතුය. වෙන්වීමේ රේඛා, දැල්වෙන හෝ සින්ක් ලකුණු වැනි දෝෂ ඇතිවීමේ අවදානම අවම කිරීම සඳහා නිර්මාණකරුවන් විසින් අච්චුව නිර්මාණය කළ යුතුය.

එන්නත් අච්චු කිරීමේ ක්රියාවලිය

ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලිය වර්ණ දෙකක ඉන්ජෙක්ෂන් මෝල්ඩින් වල තත්ත්ව පාලනයේ තවත් තීරණාත්මක අංගයකි. විවිධ ද්රව්ය දෙක නිවැරදි ප්රමාණවලින් සහ නිසි උෂ්ණත්වවලදී එන්නත් කිරීම සඳහා ක්රියාකරුවන් විසින් ක්රියාවලිය ප්රවේශමෙන් පාලනය කළ යුතුය. කර්තව්යය මඟින් ක්රියාකරුට නිරවද්යතාවය සහ ප්රවීණත්වය යන දෙකම ඉහළ මට්ටමක තිබිය යුතුය. යෝග්ය ක්රියාවලි පරාමිතීන්ගෙන් යම් අපගමනය අවසන් නිෂ්පාදනයේ දෝෂ ඇති විය හැක.

පරීක්ෂා කිරීම සහ පරීක්ෂා කිරීම

අවසාන වශයෙන්, පරීක්ෂා කිරීම සහ පරීක්ෂා කිරීම වර්ණ දෙකේ එන්නත් අච්චුවක තත්ත්ව පාලනයේ තීරණාත්මක අංගයන් වේ. එහි භෞතික මානයන් සහ එහි රූපලාවන්ය පෙනුම සම්බන්ධයෙන් අවශ්ය පිරිවිතරයන් සපුරාලීම සහතික කිරීම සඳහා ක්රියාකරුවන් විසින් අවසාන නිෂ්පාදනය ප්රවේශමෙන් පරීක්ෂා කළ යුතුය. මෙම ක්රියාවලියට දෘශ්ය පරීක්ෂණය, මිනුම් සහ පරීක්ෂණය අවශ්ය විය හැකිය. පාරිභෝගිකයා වෙත භාණ්ඩය යැවීමට පෙර ක්රියාකරුවන් අඩුපාඩු හඳුනාගෙන ඒවා විසඳිය යුතුය.

ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේ තත්ත්ව පාලනයේ සමහර ප්රධාන අංශවලට ඇතුළත් වන්නේ:

- අනුකූලතාව සහ ගුණාත්මකභාවය සහතික කිරීම සඳහා ද්රව්ය තෝරාගැනීම

- නිරවද්යතාව සහතික කිරීම සහ අඩුපාඩු අවම කිරීම සඳහා අච්චු නිර්මාණය සහ ඉදිකිරීම්

- ද්රව්ය නිවැරදිව එන්නත් කිරීම සහතික කිරීම සඳහා එන්නත් අච්චු සැකසීමේ ක්රියාවලිය පාලනය කිරීම

- අවසාන නිෂ්පාදනය අවශ්ය පිරිවිතරයන් සපුරාලන බව සහතික කිරීම සඳහා පරීක්ෂා කිරීම සහ පරීක්ෂා කිරීම.

ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේ පොදු ගැටළු දෝශ නිරාකරණය කිරීම

ඕනෑම නිෂ්පාදන ක්රියාවලියක් මෙන්, ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී ගැටළු කිහිපයක් මතු විය හැකිය. මෙම බ්ලොග් සටහනේ, අපි වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේදී නිෂ්පාදකයින් මුහුණ දෙන වඩාත් පොදු ගැටළු කිහිපයක් සාකච්ඡා කර එම ගැටළු නිරාකරණය සඳහා උපදෙස් කිහිපයක් ලබා දෙන්නෙමු.

අසම්පූර්ණ පිරවීම

ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී නිෂ්පාදකයින් මුහුණ දෙන වඩාත් පොදු ගැටළුවක් වන්නේ අසම්පූර්ණ පිරවීමයි. අච්චුව තුළට එන්නත් කරන ලද ද්රව්යය එය පුරවා නොගත් විට, එය අතුරුදහන් වූ හෝ අසම්පූර්ණ ලක්ෂණ සහිත කොටස් නිෂ්පාදනය කරයි. අසම්පූර්ණ පිරවීම සඳහා විය හැකි හේතු කිහිපයක් ඇත, ඒවා අතර:

- ප්රමාණවත් එන්නත් පීඩනය

- නුසුදුසු ගේට්ටු ප්රමාණය හෝ ස්ථානය

- දුර්වල වාතාශ්රය

- අච්චුවේ ප්රමාණවත් හෝ අසමාන උණුසුම

නිෂ්පාදකයින් විසින් මෙම ගැටළුව දෝශ නිරාකරණය කිරීම සඳහා එන්නත් පීඩනය ක්රියාකාරීව සකස් කළ යුතු අතර අච්චුව සම්පූර්ණයෙන්ම පිරවීම සහතික කළ යුතුය. ඔවුන් ගේට්ටුවේ ප්රමාණය සහ ස්ථානය සක්රියව පරීක්ෂා කළ යුතු අතර අච්චුව ප්රමාණවත් ලෙස පිට කරන බවට සහතික විය යුතුය. අතිරේකව, ක්රියාකරුවන් තමන් අච්චුව ඒකාකාරව රත් කරන බවත් අච්චුව සහ ක්රියාවලිය සඳහා සුදුසු ද්රව්ය භාවිතා කරන බවත් සත්යාපනය කළ යුතුය.

වෝර්පින් කිරීම

වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේදී නිෂ්පාදකයින් මුහුණ දෙන තවත් පොදු ගැටළුවක් වන්නේ විකෘති කිරීමයි. වාත්තු කිරීමේ ක්රියාවලියේදී හෝ පසුව කොටස විකෘති වී හෝ වැරදි ලෙස හැඩගැස්විය හැක, එය භාවිතයට නුසුදුසු හෝ පෙනුමෙන් ආකර්ශනීය නොවේ. විකෘති වීමට හේතු කිහිපයක් තිබේ, ඒවා අතර:

- අසමාන සිසිලනය

- දුර්වල අච්චු නිර්මාණය

- නුසුදුසු ද්රව්ය තෝරාගැනීම

- වැරදි සැකසුම් පරාමිතීන්

දෝශ නිරාකරණය කිරීම සඳහා, නිෂ්පාදකයින් විසින් අච්චුව නිවැරදිව නිර්මාණය කර සුදුසු ද්රව්ය භාවිතා කිරීම සඳහා ක්රියාකාරීව සහතික විය යුතුය. කොටස ඒකාකාරව හා සෙමින් සිසිලන බව සහතික කිරීම සඳහා ඔවුන් සිසිලන ක්රියාවලිය සකස් කළ යුතුය. අවසාන වශයෙන්, උෂ්ණත්වය, පීඩනය සහ චක්ර කාලය ඇතුළුව සැකසුම් පරාමිතීන් නිවැරදි බව ඔවුන් තහවුරු කළ යුතුය.

වර්ණ ලේ ගැලීම

ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී නිෂ්පාදකයින් මුහුණ දෙන තුන්වන පොදු ගැටළුව වන්නේ වර්ණ ලේ ගැලීමයි. නිෂ්පාදනයේ වර්ණ එකට මිශ්ර වූ විට, එය ආකර්ශනීය නොවන බවක් හෝ එය නිෂ්ඵල බවට පත් කළ හැකිය. වර්ණ ලේ ගැලීමට හේතු කිහිපයක් තිබේ, ඒවා අතර:

- දුර්වල ද්රව්ය තෝරාගැනීම

- නුසුදුසු ද්රව්ය මිශ්ර කිරීම

- වැරදි සැකසුම් පරාමිතීන්

- දුර්වල අච්චු නිර්මාණය

වර්ණ ලේ ගැලීම දෝශ නිරාකරණය කිරීම සඳහා, නිෂ්පාදකයින් භාවිතා කරන ද්රව්ය අනුකූල සහ සුදුසු බව සහතික කළ යුතුය. ඔවුන් ද්රව්ය මිශ්ර කර සැකසීමේ පරාමිතීන් නිවැරදිව සකසා ඇති බව ඔවුන් ක්රියාකාරීව තහවුරු කළ යුතුය. අවසාන වශයෙන්, අච්චු සැලසුම ක්රියාවලියට සුදුසු බවත්, ද්රව්ය නිසි පිළිවෙලට සහ නිවැරදි වේලාවට එන්නත් කරන බවත් ඔවුන් සහතික කළ යුතුය.

අනෙකුත් වාත්තු ක්රියාවලීන් සමඟ ද්වි-වර්ණ එන්නත් අච්චු සංසන්දනය කිරීම

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සමහර සුවිශේෂී වාසි ඇති අතර, එය අනෙකුත් අච්චු ක්රියාවලීන් සමඟ සංසන්දනය කරන ආකාරය තේරුම් ගැනීම අත්යවශ්ය වේ. මෙම බ්ලොග් සටහනේදී, අපි වර්ණ දෙකේ එන්නත් අච්චුව වෙනත් අච්චු ක්රියාවලීන් සමඟ සංසන්දනය කර එක් එක් ප්රතිලාභ සහ සීමාවන් සාකච්ඡා කරමු.

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් එදිරිව තනි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින්

තනි වර්ණ එන්නත් අච්චුව වඩාත් සුලභ වර්ගයකි, එහිදී තනි ද්රව්යයක් අච්චුවකට ඇතුළු කර කොටසක් නිර්මාණය කරයි. ද්වි-වර්ණ එන්නත් අච්චුව හා සසඳන විට, තනි වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සමහර වාසි ඇත, ඇතුළුව:

- සරල ක්රියාවලිය

- අඩු පිරිවැය

- වේගවත් චක්ර කාලය

කෙසේ වෙතත්, බහු-වර්ණ හෝ බහු-ද්රව්ය කොටස් නිර්මාණය කිරීමේදී තනි වර්ණ එන්නත් අච්චුව සීමා වේ. ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් වැඩි නිර්මාණ නම්යශීලී බවක් සහ බහු වර්ණ හෝ ද්රව්ය සහිත වඩාත් සංකීර්ණ කොටස් නිර්මාණය කිරීමට ඉඩ සලසයි.

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් එදිරිව ඕවර්මෝල්ඩින්

ඕවර්මෝල්ඩින් යනු බහු ද්රව්ය හෝ ගුණ සහිත කොටසක් නිර්මාණය කිරීම සඳහා එක් ද්රව්යයක් තවත් ද්රව්යයක් මත වාත්තු කිරීම ඇතුළත් ක්රියාවලියකි. ද්වි-වර්ණ එන්නත් අච්චුව හා සසඳන විට, අධික ලෙස අච්චු ගැසීම සමහර වාසි ඇත, ඇතුළුව:

- පවතින කොටස් වලට හැඩගැසීමේ හැකියාව

- කුඩා ධාවන සඳහා අඩු පිරිවැය

- සරල මෙවලම්

කෙසේ වෙතත්, සංකීර්ණ මෝස්තර සහ බහු වර්ණ සහිත සංකීර්ණ කොටස් නිෂ්පාදනය කිරීමේදී අධික ලෙස අච්චු ගැසීම සීමා කළ හැකිය. ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් වැඩි නිර්මාණ නම්යශීලී බවක් සහ විවිධ වර්ණ හෝ ද්රව්ය සමඟ වඩාත් සංකීර්ණ කොටස් නිර්මාණය කිරීමට ඉඩ සලසයි.

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් එදිරිව

ඇතුල් කිරීමේ අච්චුව යනු එකතු කරන ලද ක්රියාකාරීත්වය හෝ ගුණාංග සහිත කොටසක් නිර්මාණය කිරීම සඳහා ඇතුළු කිරීමක් හෝ සංරචකයක් වටා අච්චු ගැසීම ඇතුළත් ක්රියාවලියකි. ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සමඟ සසඳන විට, ඇතුල් කිරීමේ අච්චුව සමහර වාසි ඇත, ඇතුළුව:

- ක්රියාකාරී සංරචක ඇතුළත් කිරීමේ හැකියාව

- කුඩා ධාවන සඳහා අඩු පිරිවැය

- සරල මෙවලම්

කෙසේ වෙතත්, සංකීර්ණ මෝස්තර සහ බහු වර්ණ සහිත කොටස් නිෂ්පාදනය කිරීමේදී ඇතුල් කිරීමේ අච්චුව සීමා කළ හැක. ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් වැඩි නිර්මාණ නම්යශීලී බවක් සහ විවිධ වර්ණ හෝ ද්රව්ය සමඟ වඩාත් සංකීර්ණ කොටස් නිර්මාණය කිරීමට ඉඩ සලසයි.

ද්වි-වර්ණ එන්නත් අච්චුවෙහි තිරසාරභාවය සහ පාරිසරික බලපෑම

පාරිසරික ගැටළු අඛණ්ඩව වර්ධනය වන බැවින්, නිෂ්පාදකයින් ඔවුන්ගේ නිෂ්පාදන ක්රියාවලීන්ගේ තිරසාරභාවය සහ පාරිසරික බලපෑම සලකා බැලිය යුතුය. ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් යනු ප්රතිලාභ කිහිපයක් ලබා දෙන ජනප්රිය නිෂ්පාදන ක්රියාවලියකි, නමුත් එහි පාරිසරික බලපෑම සහ තිරසාරභාවය සඳහා ඇති හැකියාව අවබෝධ කර ගැනීම ද අත්යවශ්ය වේ. මෙම බ්ලොග් සටහන ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේ තිරසාරභාවය සහ පාරිසරික බලපෑම ගවේෂණය කරනු ඇත.

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් හි තිරසාරත්වය

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් බහු ද්රව්ය සහ ගුණ සහිත කොටස් නිර්මාණය කිරීමට ඇති හැකියාව හේතුවෙන් තිරසාරත්වය සඳහා යම් විභවයක් ඇත. මෙම ක්රියාවලිය වඩා හොඳ කල්පැවැත්මක්, අඩු නාස්තියක් සහ වැඩි බලශක්ති කාර්යක්ෂමතාවයක් සහිත සංරචක නිෂ්පාදනය කිරීමට හේතු විය හැක. මීට අමතරව, ද්වි-වර්ණ එන්නත් මෝල්ඩින් සමහර තිරසාර ප්රතිලාභ ලබා දිය හැක:

- ඔවුන් අතිරේක එකලස් කිරීම හෝ නිම කිරීමේ ක්රියාවලීන් සඳහා අවශ්යතාවය අඩු කරයි, අපද්රව්ය සහ බලශක්ති භාවිතය අඩු කළ හැකිය.

- අච්චු ගැසීමේ ක්රියාවලියේදී ප්රතිචක්රීකරණය කරන ලද ද්රව්ය භාවිතා කිරීමෙන් අපද්රව්ය අවම කර සම්පත් සංරක්ෂණය කළ හැකිය.

- ඔවුන් අච්චු ගැසීමේදී ජනනය වන සීරීම් ද්රව්ය ප්රමාණය අඩු කරන අතර එමඟින් නාස්තිය අවම කර සම්පත් සංරක්ෂණය කළ හැකිය.

ද්වි-වර්ණ එන්නත් අච්චුවේ පාරිසරික බලපෑම

ද්වි-වර්ණ එන්නත් අච්චුව තිරසාරත්වය සඳහා යම් විභවයක් ඇති අතර, එහි පාරිසරික බලපෑම අවබෝධ කර ගැනීම ද අත්යවශ්ය වේ. ද්වි-වර්ණ එන්නත් අච්චුවෙහි පාරිසරික ඇඟවුම් පහත සඳහන් දෑ ඇතුළත් විය හැකිය:

- වාත්තු කිරීමේදී බලශක්ති පරිභෝජනය හරිතාගාර වායු විමෝචනය සහ දේශගුණික විපර්යාස සඳහා දායක විය හැක.

- අබලි ද්රව්ය සහ ඇසුරුම් අපද්රව්ය ඇතුළුව වාත්තු කිරීමේ ක්රියාවලියේදී ජනනය වන අපද්රව්ය.

- වාත්තු කිරීමේදී විෂ සහිත හෝ අන්තරායකර ද්රව්ය භාවිතා කිරීම කම්කරුවන්ට සහ පරිසරයට අවදානමක් විය හැකිය.

මෙම පාරිසරික ගැටළු විසඳීම සඳහා, නිෂ්පාදකයින්ට වර්ණ දෙකේ එන්නත් අච්චුවේ පාරිසරික බලපෑම අවම කිරීමට පියවර කිහිපයක් ගත හැකිය, ඒවා අතර:

- වාත්තු කිරීමේ ක්රියාවලියේදී බලශක්ති පරිභෝජනය අඩු කිරීම සඳහා බලශක්ති කාර්යක්ෂම උපකරණ සහ ක්රියාවලීන් භාවිතා කිරීම.

- අච්චු ගැසීමේදී ජනනය වන අපද්රව්ය අවම කිරීම සඳහා අපද්රව්ය අඩු කිරීමේ සහ ප්රතිචක්රීකරණ වැඩසටහන් ක්රියාත්මක කිරීම.

- පරිසර හිතකාමී ද්රව්ය භාවිතා කිරීම සහ අච්චු ගැසීමේදී විෂ සහිත හෝ අනතුරුදායක ද්රව්ය වළක්වා ගැනීම.

ද්වි-වර්ණ එන්නත් අච්චුවෙහි අනාගත ප්රවණතා

තාක්ෂණය අඛණ්ඩව විකාශනය වන විට, ද්වි-වර්ණ එන්නත් අච්චුවෙහි අනාගත ප්රවණතා කිහිපයක් ගවේෂණය කිරීම වටී. මෙම බ්ලොග් සටහන වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේ නැගී එන ප්රවණතා සහ දියුණුව ගැන සාකච්ඡා කරනු ඇත.

ස්වයංක්රීයකරණය වැඩි කිරීම

ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේ වඩාත් වැදගත් ප්රවණතාවක් වන්නේ ස්වයංක්රීයකරණය වැඩි කිරීමයි. ස්වයංක්රීයකරණය මඟින් කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකි අතර මානව දෝෂ ඇතිවීමේ අවදානම අඩු කළ හැකි අතර එමඟින් අඩු පිරිවැයක් සහ ගුණාත්මක භාවය වැඩි දියුණු වේ. නිෂ්පාදකයින් වර්ණ දෙකේ එන්නත් අච්චුවක ස්වයංක්රීයකරණය භාවිතා කරන සමහර ක්රමවලට ඇතුළත් වන්නේ:

- ස්වයංක්රීය කොටස් ඉවත් කිරීම සහ ඇසුරුම් කිරීම

- ස්වයංක්රීය ද්රව්ය හැසිරවීම සහ මිශ්ර කිරීම

- ස්වයංක්රීය අච්චු වෙනස්වීම්

උසස් ද්රව්ය

ද්වි-වර්ණ එන්නත් අච්චුවෙහි තවත් නැගී එන ප්රවණතාවක් වන්නේ උසස් ද්රව්ය භාවිතයයි. උසස් ද්රව්යවලට වැඩිදියුණු කළ කාර්ය සාධනය, කල්පැවැත්ම සහ ක්රියාකාරීත්වය ලබා දිය හැකි අතර එමඟින් වෙළඳපල තුළ නිෂ්පාදන වෙනස් කිරීමට උපකාරී වේ. සමහර නිෂ්පාදකයින් වර්ණ දෙකක ඉන්ජෙක්ෂන් මෝල්ඩින් වල උසස් ද්රව්ය භාවිතා කරයි, ඇතුළුව:

- ඉහළ කාර්යසාධනයක් සහිත තාප ප්ලාස්ටික්

- ජෛව හායනයට ලක්විය හැකි සහ කොම්පෝස්ට් කළ හැකි ද්රව්ය

- දියර සිලිකොන් රබර් (LSR) සහ තාප ප්ලාස්ටික් ඉලාස්ටෝමර් (TPE)

ස්මාර්ට් නිෂ්පාදන

ස්මාර්ට් නිෂ්පාදනය යනු වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේ අනාගතයට බලපාන තවත් ප්රවණතාවකි. Smart Manufacturing යනු නිෂ්පාදන ක්රියාවලීන් ප්රශස්ත කිරීමට සහ නිෂ්පාදනවල ගුණාත්මකභාවය වැඩි දියුණු කිරීමට උසස් තාක්ෂණයන් සහ දත්ත විශ්ලේෂණ භාවිතා කිරීමයි. නිෂ්පාදකයින් වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේදී විවිධ ආකාරවලින් බුද්ධිමත් නිෂ්පාදන භාවිතා කරයි, ඇතුළුව:

- වාත්තු පරාමිතීන් තත්ය කාලීන අධීක්ෂණය සහ විශ්ලේෂණ

- පුරෝකථන නඩත්තු කිරීම සහ දෝශ නිරාකරණය

- රොබෝ තාක්ෂණය සහ ස්වයංක්රීයකරණය වැනි අනෙකුත් ස්මාර්ට් තාක්ෂණයන් සමඟ ඒකාබද්ධ වීම

තිරසාර

තිරසාරභාවය යනු සියලු කර්මාන්ත හරහා වර්ධනය වන ප්රවණතාවයකි; ද්වි-වර්ණ එන්නත් අච්චුව ව්යතිරේකයක් නොවේ. නිෂ්පාදකයින් වැඩි වැඩියෙන් අවධානය යොමු කරන්නේ අපද්රව්ය අවම කිරීම, සම්පත් සංරක්ෂණය සහ පාරිසරික බලපෑම් අවම කිරීම කෙරෙහි ය. නිෂ්පාදකයින් විවිධ ප්රවේශයන් හරහා ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේ තිරසාරභාවය ක්රියාකාරීව ආමන්ත්රණය කරයි, ඇතුළුව:

- ප්රතිචක්රීකරණය කරන ලද ද්රව්ය භාවිතය

- අපද්රව්ය සහ බලශක්ති පරිභෝජනය අඩු කිරීම සඳහා වාත්තු පරාමිතීන් ප්රශස්ත කිරීම

- සංවෘත ලූප් ප්රතිචක්රීකරණ පද්ධති ක්රියාත්මක කිරීම

ද්වි-වර්ණ එන්නත් අච්චු ව්යාපෘති පිළිබඳ සිද්ධි අධ්යයනය

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් යනු නිර්මාණ නම්යශීලී බව, වැඩිදියුණු කළ ක්රියාකාරීත්වය සහ අද්විතීය සෞන්දර්යාත්මක විකල්පයන් ලබා දෙන ජනප්රිය නිෂ්පාදන ක්රියාවලියකි. මෙම බ්ලොග් සටහනෙහි, අපි මෙම ක්රියාවලියේ බහුකාර්යතාව සහ සඵලතාවය ප්රදර්ශනය කිරීම සඳහා ද්වි-වර්ණ එන්නත් මෝල්ඩින් ව්යාපෘති පිළිබඳ සිද්ධි අධ්යයනයන් ගවේෂණය කරන්නෙමු.

මෝටර් රථ කර්මාන්තය: ද්වි-වර්ණ සුක්කානම් රෝදය

මෝටර් රථ කර්මාන්තය බොහෝ විට දෘශ්ය ආකර්ෂණය සහ ක්රියාකාරීත්වය යන දෙකම සහිත කොටස් නිර්මාණය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. එක් උදාහරණයක් නම්, පාදම සඳහා දෘඩ ද්රව්යයක් සහ ග්රහණය සඳහා මෘදු රෙදි භාවිතා කරන වර්ණ දෙකක සුක්කානම් රෝදයකි. මෙම සැලසුම රියදුරු සඳහා සුවපහසුව සහ කල්පැවැත්ම යන දෙකම ලබා දෙයි. ද්වි-වර්ණ අච්චු සැකසීමේ ක්රියාවලිය මඟින් වෙළඳ නාම හෝ සැලසුම් අංග සෘජුවම සුක්කානම් රෝදයට ඇතුළත් කිරීමට ඉඩ සලසයි.

වෛද්ය කර්මාන්තය: ද්වි-වර්ණ සිරින්ජය

අද්විතීය ක්රියාකාරීත්වය සහ ආරක්ෂිත ලක්ෂණ සහිත කොටස් නිර්මාණය කිරීම සඳහා වෛද්ය කර්මාන්තය බොහෝ විට ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. වර්ණ දෙකකින් යුත් සිරින්ජ මෝස්තරයකට ආරක්ෂාව සඳහා දෘඩ පිටත තට්ටුවක් සහ භාවිතයේ පහසුව සඳහා මෘදු අභ්යන්තර තට්ටුවක් ඇතුළත් කළ හැකිය. එපමනක් නොව, ද්වි-වර්ණ හැඩගැස්වීමේ ක්රියාවලිය නිෂ්පාදකයින්ට සිරින්ජය මත පැහැදිලි කවුළුවක් නිර්මාණය කිරීමට ඉඩ සලසයි, ඔවුන් නිකුත් කරන තරල ප්රමාණය ඵලදායී ලෙස දක්වයි.

පාරිභෝගික ඉලෙක්ට්රොනික කර්මාන්තය: වර්ණ දෙකේ දුරකථන පෙට්ටිය

පාරිභෝගික ඉලෙක්ට්රොනික කර්මාන්තය බොහෝ විට සෞන්දර්යාත්මක ආකර්ෂණය සහ ක්රියාකාරීත්වය යන දෙකම සහිත කොටස් නිර්මාණය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. වර්ණ දෙකකින් යුත් දුරකථන ආවරණ සැලසුමකට ආරක්ෂාව සඳහා දෘඩ පිටත තට්ටුවක් සහ කම්පන අවශෝෂණය සඳහා මෘදු අභ්යන්තර තට්ටුවක් ඇතුළත් කළ හැකිය. වර්ණ දෙකේ අච්චු සැකසීමේ ක්රියාවලිය මඟින් සන්නාමකරණය හෝ සැලසුම් මූලද්රව්ය සෘජුවම දුරකථන පෙට්ටියට ඇතුළත් කිරීමට ඉඩ සලසයි.

ගෘහ භාණ්ඩ කර්මාන්තය: ද්වි-වර්ණ දත් බුරුසු

ගෘහ භාණ්ඩ කර්මාන්තය බොහෝ විට අද්විතීය සැලසුම් ලක්ෂණ සහ ක්රියාකාරීත්වය සහිත කොටස් නිර්මාණය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. නිර්මාණකරුවෙකුට කල්පැවැත්ම සඳහා තද පිටත තට්ටුවක් සහ සුවපහසුව සඳහා මෘදු අභ්යන්තර තට්ටුවක් සහිත වර්ණ දෙකක දත් බුරුසුවක් නිර්මාණය කළ හැකිය. දත් බුරුසුවේ සන්නාමයට හෝ මෝස්තරයට ගැළපෙන පරිදි බ්රිස්ටල් රටා සහ වර්ණ නිර්මාණය කිරීමට ද වර්ණ දෙකේ වාත්තු කිරීමේ ක්රියාවලියට ඉඩ සලසයි.

ක්රීඩා කර්මාන්තය: ද්වි-වර්ණ බයිසිකල් හිස්වැස්ම

ක්රීඩා කර්මාන්තය බොහෝ විට ක්රියාකාරීත්වය සහ සෞන්දර්යාත්මක ආකර්ෂණය සහිත කොටස් නිර්මාණය කිරීම සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කරයි. නිර්මාණකරුවන්ට ආරක්ෂාව සඳහා දෘඩ පිටත තට්ටුවක් සහ සුවපහසුව සඳහා මෘදු අභ්යන්තර තට්ටුවක් සහිත ද්වි-වර්ණ බයිසිකල් හිස්වැස්මක් නිර්මාණය කළ හැකිය. වර්ණ දෙකේ අච්චු ගැසීමේ ක්රියාවලිය මඟින් හිස්වැසුම තුළට වෙළඳනාම හෝ සැලසුම් අංග ඇතුළත් කිරීමට ද ඉඩ සලසයි.

ද්වි-වර්ණ එන්නත් අච්චුව සඳහා පුහුණු කිරීම සහ සහතික කිරීම

මෙම ක්ෂේත්රය තුළ විශේෂීකරණය වීමට කැමති පුද්ගලයන් සඳහා පුහුණු සහ සහතික කිරීමේ වැඩසටහන් වැඩි වැඩියෙන් ජනප්රිය වී ඇත. මෙම බ්ලොග් සටහන ද්වි-වර්ණ එන්නත් අච්චු ගැසීම සහ පවතින සමහර වැඩසටහන් සඳහා පුහුණුව සහ සහතික කිරීමේ වැදගත්කම ගවේෂණය කරනු ඇත.

පුහුණුව සහ සහතික කිරීම වැදගත් වන්නේ ඇයි?

වර්ණ දෙකේ එන්නත් අච්චු කර්මාන්තයේ පුද්ගලයන් සඳහා පුහුණුව සහ සහතික කිරීම ඉතා වැදගත් වේ. නිසි පුහුණුව මඟින් යන්ත්රෝපකරණ ආරක්ෂිතව සහ ඵලදායී ලෙස ක්රියාත්මක කිරීමට සහ උසස් තත්ත්වයේ නිෂ්පාදන නිර්මාණය කිරීමට පුද්ගලයින්ට කුසලතා සහ දැනුම ඇති බව සහතික කරයි. සහතික කිරීමේ වැඩසටහන් ප්රමිතීන් පිළිබඳ ප්රමිතිගත මිනුමක් සපයන අතර අඛණ්ඩ වෘත්තීය සංවර්ධනය සඳහා කැපවීමක් පෙන්නුම් කරයි.

පුහුණුවේ සහ සහතික කිරීමේ ප්රතිලාභ සමහරක් ඇතුළත් වේ:

- වැඩි දියුණු කළ ආරක්ෂාව:නිසි පුහුණුව සහ සහතික කිරීම මගින් පුද්ගලයන් හොඳම යන්ත්ර ක්රියාකාරිත්වය සහ නඩත්තු පිළිවෙත් දන්නා බව සහතික කර ගැනීමෙන් අනතුරු සහ තුවාල ඇතිවීමේ අවදානම අවම කර ගත හැක.

- Produc ලදායිතාව වැඩි කිරීම:පුහුණුව සහ සහතිකය ලබා ඇති පුද්ගලයින් සාමාන්යයෙන් වඩා කාර්යක්ෂම සහ ඔවුන්ගේ භූමිකාවන්හි ඵලදායී වන අතර එමඟින් ඵලදායිතාව සහ ප්රතිදානය වැඩි දියුණු වේ.

- වැඩිදියුණු කළ ගුණාත්මකභාවය:නිෂ්පාදන අවශ්ය තත්ත්ව ප්රමිතීන් සහ පිරිවිතරයන් සපුරාලන බව සහතික කිරීමට නිසි පුහුණුවක් සහ සහතිකයක් ලබා ගත හැක.

පුහුණු සහ සහතික කිරීමේ වැඩසටහන් තිබේ

- නිෂ්පාදකයන්:බොහෝ උපකරණ නිෂ්පාදකයින් ඔවුන්ගේ විශේෂිත යන්ත්ර සඳහා පුහුණු වැඩසටහන් ඉදිරිපත් කරයි. මෙම වැඩසටහන් සාමාන්යයෙන් යන්ත්ර ක්රියාකාරිත්වය, නඩත්තුව, දෝශ නිරාකරණය සහ ආරක්ෂාව ආවරණය කරයි.

- වෙළඳ පාසල්:සමහර වෙළඳ පාසල් ද්රව්ය, සැලසුම් සහ යන්ත්ර ක්රියාකාරිත්වය ආවරණය කරන වර්ණ දෙකේ එන්නත් අච්චු පා courses මාලා පිරිනමයි. මෙම වැඩසටහන් වලට ප්රායෝගික පුහුණුවද ඇතුළත් විය හැක.

- සහතික කිරීමේ සංවිධාන: සමහර සංවිධාන වර්ණ දෙකේ එන්නත් අච්චු කර්මාන්තයේ පුද්ගලයන් සඳහා සහතික කිරීමේ වැඩසටහන් ඉදිරිපත් කරයි. මෙම වැඩසටහන් සාමාන්යයෙන් ප්රවීණතාවය විදහා දැක්වීම සඳහා ලිඛිත හා ප්රායෝගික විභාග යන දෙකම ඇතුළත් වේ.

මූලාකෘතිකරණය සඳහා ද්වි-වර්ණ එන්නත් අච්චුව

බහු වර්ණ හෝ ද්රව්ය සහිත සංකීර්ණ කොටස් නිර්මාණය කිරීම සඳහා නිෂ්පාදනයේදී ද්වි-වර්ණ එන්නත් අච්චු සැකසීමේ ක්රියාවලිය බහුලව භාවිතා වේ. කෙසේ වෙතත්, එය මූලාකෘති කිරීම සඳහා විශිෂ්ට විකල්පයක් විය හැකිය. මෙම බ්ලොග් සටහනෙහි, අපි මූලාකෘතිකරණය සඳහා ද්වි-වර්ණ එන්නත් අච්චු භාවිතා කිරීමේ ප්රතිලාභ ගවේෂණය කරන්නෙමු.

මූලාකෘතිකරණය සඳහා ද්වි-වර්ණ එන්නත් අච්චුවේ ප්රතිලාභ

- පිරිවැය- ective ලදායී: ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් එක අච්චුවක බහු වර්ණ හෝ ද්රව්ය සහිත කොටස් නිර්මාණය කිරීමට ඉඩ සලසන නිසා මූලාකෘතිකරණය සඳහා ලාභදායී විකල්පයක් විය හැකිය. අවශ්ය අච්චු සංඛ්යාව අඩු කිරීමෙන් නිෂ්පාදකයන්ට පිරිවැය අඩු කළ හැකිය.

- උසස් තත්ත්වයේ කොටස්:ද්වි-වර්ණ එන්නත් අච්චුව තද ඉවසීම සහ විශිෂ්ට මතුපිට නිමාවකින් යුත් උසස් තත්ත්වයේ කොටස් නිෂ්පාදනය කරයි. මූලාකෘතිකරණයේ තීරණාත්මක අංගයක් වන්නේ අවසාන නිෂ්පාදනය නිවැරදිව පිළිබිඹු කරන සංරචක නිර්මාණය කිරීමයි.

- වේගවත් හැරවුම් කාලය:මූලාකෘතිකරණය සඳහා ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් භාවිතා කිරීම එක් අච්චුවක සංකීර්ණ කොටස් සෑදීමට ඉඩ සලසන බැවින් කෙටි හැරවුම් කාලයකට මඟ පෑදිය හැක. බහු සංරචක එකලස් කිරීමේ අවශ්යතාවය ඉවත් කිරීමෙන්, නිෂ්පාදකයින්ට මූලාකෘතිකරණය සඳහා ගතවන කාලය අඩු කළ හැකිය.

- නිර්මාණ නම්යශීලිත්වය:ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් සංකීර්ණ ජ්යාමිතිය සහ සංකීර්ණ ලක්ෂණ සහිත කොටස් නිර්මාණය කිරීමට ඉඩ සලසමින් ඉහළ නිර්මාණ නම්යශීලී බවක් ලබා දෙයි. අවසාන නිෂ්පාදනයේ නිවැරදි නිරූපණ ඉදිරිපත් කිරීම මූලාකෘතිකරණයේදී ඉතා වැදගත් වේ.

- ද්රව්ය තෝරා ගැනීම:ද්වි-වර්ණ එන්නත් අච්චුව තනි කොටසක විවිධ ද්රව්ය සඳහා ඉඩ සලසයි, එය මූලාකෘතිකරණයේදී ඉතා වැදගත් වේ, මන්ද එය විවිධ ද්රව්යමය ගුණාංග සහ සංයෝජන ඇගයීමට ඉඩ සලසයි.

මූලාකෘතිකරණයේ ද්වි-වර්ණ එන්නත් අච්චු වල යෙදුම්

- පාරිභෝගික නිෂ්පාදන:සෙල්ලම් බඩු, උපකරණ සහ ඉලෙක්ට්රොනික උපකරණ වැනි පාරිභෝගික නිෂ්පාදනවල මූලාකෘති නිර්මාණය කිරීමට නිෂ්පාදකයින්ට වර්ණ දෙකේ එන්නත් අච්චු භාවිතා කළ හැකිය. තනි අච්චුවක බහු වර්ණ හෝ ද්රව්ය සහිත කොටස් නිෂ්පාදනය කිරීම මෙම කර්මාන්තයේදී විශේෂයෙන් ප්රයෝජනවත් වේ.

- වාහන නිෂ්පාදන කර්මාන්තය: ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් අභ්යන්තර සැරසිලි, සුක්කානම් රෝද සහ ගියර් මාරු බොත්තම් වැනි මෝටර් රථ සංරචකවල මූලාකෘති නිර්මාණය කළ හැකිය. විවිධ වයනය සහ නිමාවන් සහිත කොටස් නිෂ්පාදනය කිරීම මෙම කර්මාන්තයේදී අත්යවශ්ය වේ.

- වෛද්ය උපකරණ:ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් මගින් හැන්ඩ්ල්, බොත්තම් සහ ස්විච වැනි වෛද්ය උපාංගවල මූලාකෘති නිර්මාණය කළ හැකිය. ජෛව අනුකූලතාව සහ වන්ධ්යාකරණ ගුණාංග ඉතා වැදගත් වන මෙම කර්මාන්තය තුළ විවිධ ද්රව්ය සහිත කොටස් නිෂ්පාදනය කිරීම අත්යවශ්ය වේ.

ඔබේ වර්ණ දෙකේ එන්නත් මෝල්ඩින් ව්යාපෘතිය සඳහා නිවැරදි සහකරු තෝරා ගැනීම

ඔබේ වර්ණ දෙකේ එන්නත් මෝල්ඩින් ව්යාපෘතිය සඳහා නිවැරදි සහකරු තෝරා ගැනීම ඔබේ ව්යාපෘතියේ සාර්ථකත්වයට ඉතා වැදගත් වේ. ඔබේ නිශ්චිත අවශ්යතා සපුරාලීමට විශේෂඥභාවය, පළපුරුද්ද සහ හැකියාවන් ඇති හවුල්කරුවෙකු ඔබ සොයා ගන්නේ නම් එය උපකාර වනු ඇත. මෙම බ්ලොග් සටහන ඔබගේ වර්ණ දෙකේ එන්නත් අච්චු ව්යාපෘතිය සඳහා නිවැරදි සහකරු තෝරාගැනීමේදී සලකා බැලිය යුතු වැදගත් සාධක කිහිපයක් ගවේෂණය කරනු ඇත.

ඔබේ ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් ව්යාපෘතිය සඳහා හවුල්කරුවෙකු තෝරා ගැනීමේදී සලකා බැලිය යුතු සාධක:

- විශේෂඥ දැනුම:වර්ණ දෙකේ එන්නත් අච්චු ගැසීමේ විශේෂඥ දැනුමක් ඇති හවුල්කරුවෙකු තෝරා ගැනීම ඉතා වැදගත් වේ. ඔවුන්ට ක්රියාවලිය පිළිබඳ ගැඹුරු අවබෝධයක් තිබිය යුතු අතර ඔබේ කොටස් සැලසුම් කිරීම සහ නිෂ්පාදනය කිරීම පිළිබඳ උපදෙස් සහ මග පෙන්වීම ලබා දිය යුතුය.

- පළපුරුද්දක් තිබේනම්:ඔබේ වර්ණ දෙකේ ඉන්ජෙක්ෂන් මෝල්ඩින් ව්යාපෘතිය සඳහා හවුල්කරුවෙකු තෝරා ගැනීමේදී පළපුරුද්ද අත්යවශ්ය වේ. දැඩි ඉවසීම් සහ විශිෂ්ට මතුපිට නිමාවකින් යුත් උසස් තත්ත්වයේ කොටස් නිෂ්පාදනය කිරීමේ සාර්ථකත්වය පිළිබඳ ඔප්පු කළ වාර්තාවක් ඇති හවුල්කරුවෙකු සොයන්න.

- හැකියාවන්:ඔබ සලකා බලන හවුල්කරුගේ බලතල සලකා බලන්න. ඔබේ ව්යාපෘතිය හැසිරවීමට අවශ්ය උපකරණ, සම්පත් සහ පිරිස් ඔවුන් සතුව තිබේද? ඔවුන්ට විශාල පරිමාවන් සහ සංකීර්ණ කොටස් හැසිරවිය හැකිද? ඔබේ නිශ්චිත අවශ්යතා සපුරාලීමට ඔබේ සහකරුට හැකියාව ඇති බවට වග බලා ගන්න.

- තත්ත්ව පාලනය: ද්වි-වර්ණ එන්නත් අච්චු ගැසීමේදී තත්ත්ව පාලනය ඉතා වැදගත් වේ. ඔබේ සහකරු නිෂ්පාදනය කරන කොටස් ඔබේ පිරිවිතර සහ ප්රමිතීන්ට අනුකූල බව සහතික කිරීම සඳහා ශක්තිමත් තත්ත්ව පාලන පද්ධතියක් ඇති බවට සහතික වන්න.

- සන්නිවේදන: ඕනෑම සාර්ථක ව්යාපෘතියක් සඳහා සන්නිවේදනය ප්රධාන වේ. සම්පූර්ණ ක්රියාවලිය පුරාම ඔබේ සහකරු ප්රතිචාර දක්වන සහ සන්නිවේදනය කරන බවට වග බලා ගන්න. ඔවුන් ඔබට කිසියම් ප්රශ්නයක් හෝ අභියෝගයක් ගැන දැනුවත් කළ යුතු අතර විසඳුම් සෙවීමේදී ක්රියාශීලී විය යුතුය.

- පිරිවැය: ඔබේ වර්ණ දෙකේ ඉන්ජෙක්ෂන් මෝල්ඩින් ව්යාපෘතිය සඳහා හවුල්කරුවෙකු තෝරාගැනීමේදී පිරිවැය සැමවිටම සැලකිල්ලට ගත යුතුය. කෙසේ වෙතත්, අඩුම මිල සෑම විටම හොඳම වටිනාකම අදහස් නොකරන බව මතක තබා ගැනීම අත්යවශ්ය වේ. උසස් තත්ත්වයේ කොටස් සහ විශිෂ්ට සේවාවක් සපයන අතරම තරඟකාරී මිල ගණන් ලබා දෙන හවුල්කරුවෙකු සොයන්න.

- තිරසාර බව:නිෂ්පාදනයේදී තිරසාර බව වඩ වඩාත් වැදගත් වෙමින් පවතී. තිරසාරත්වය සඳහා කැපවී සිටින සමාගමක් සමඟ හවුල් වීම සහ ඔවුන්ගේ පාරිසරික බලපෑම අවම කිරීම සලකා බලන්න.

නිගමනය

ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් යනු වැඩි දියුණු කළ සැලසුම් නම්යශීලීභාවය, එකලස් කිරීමේ කාලය අඩු කිරීම සහ වැඩිදියුණු කළ ක්රියාකාරීත්වය වැනි බොහෝ වාසි ලබා දෙන බහුකාර්ය සහ වැඩි වැඩියෙන් ජනප්රිය නිෂ්පාදන ක්රියාවලියකි. එහි සීමාවන් සහ අභියෝග ඇති අතර, නිසි සැලසුම් සලකා බැලීම්, උපකරණ සහ ද්රව්ය සමඟ තරඟකාරී පිරිවැයකින් උසස් තත්ත්වයේ කොටස් නිෂ්පාදනය කළ හැකිය. ද්වි-වර්ණ ඉන්ජෙක්ෂන් මෝල්ඩින් විවිධ කර්මාන්තවල යෙදුම් ඇති අතර, තාක්ෂණය දියුණු වන විට, මෙම ක්ෂේත්රයේ තවත් නවෝත්පාදනයන් දැකීමට අපට අපේක්ෂා කළ හැකිය. ඔබේ වර්ණ දෙකේ ඉන්ජෙක්ෂන් මෝල්ඩින් ව්යාපෘතියේ සාර්ථකත්වය සහතික කිරීම සඳහා අවශ්ය විශේෂඥතාව, උපකරණ සහ සම්පත් සැපයිය හැකි විශ්වාසදායක සහ පළපුරුදු සහකරුවෙකු සමඟ වැඩ කිරීම අත්යවශ්ය වේ.