අධික ලෙස සකස් කිරීම

Overmolding යනු නිෂ්පාදන ක්රියාවලියක් වන අතර එහිදී උපස්ථරයක් හෝ පාදක සංරචකයක් ද්රව්ය එකක් හෝ කිහිපයක් සමඟ ඒකාබද්ධ කර වැඩි දියුණු කළ ක්රියාකාරීත්වය, කල්පැවැත්ම සහ සෞන්දර්යය සමඟ අවසන් නිෂ්පාදනයක් නිර්මාණය කරයි. මෙම ක්රියාවලිය මෑත වසරවලදී ජනප්රියත්වයට පත්ව ඇත්තේ නිෂ්පාදනවල ගුණාත්මකභාවය සහ ක්රියාකාරීත්වය ඉහළ නැංවීමේ හැකියාව හේතුවෙන් පිරිවැය අඩු කිරීම සහ එකලස් කිරීමේ ක්රියාවලිය සරල කිරීමයි. වාහන, ඉලෙක්ට්රොනික උපකරණ, වෛද්ය උපාංග සහ පාරිභෝගික නිෂ්පාදන වැනි විවිධ කර්මාන්තවල අධි මෝල්ඩින් යෙදුම් සොයා ගනී. මෙම ක්රියාවලිය සවිස්තරාත්මකව අවබෝධ කර ගැනීම සඳහා, මෙම ලිපිය එහි ශිල්පීය ක්රම, ද්රව්ය සහ යෙදුම් ඇතුළුව අධික ලෙස අච්චු ගැසීමේ බහුවිධ අංශ පිළිබඳව සොයා බලනු ඇත.

අධි මෝල්ඩින් නිර්වචනය සහ මූලධර්ම

ඕවර්මෝල්ඩින් යනු සාමාන්යයෙන් තාප ප්ලාස්ටික් ඉලාස්ටෝමර් (TPE) හෝ තර්මෝසෙට් රබර් භාවිතා කරමින් එක් ද්රව්යයක් මත තවත් ද්රව්යයක් වාත්තු කිරීමයි. මෙම ක්රියාවලිය ද්රව්ය දෙකක් හෝ වැඩි ගණනක් සහිත තනි සංරචකයක් නිර්මාණය කරයි, ඒ සෑම එකක්ම නිශ්චිත අරමුණක් ඉටු කරන අද්විතීය ගුණාංග ඇත.

Overmolding මූලධර්ම

නිෂ්පාදකයින් විසින් සලකා බැලිය යුතු overmolding හි මූලික මූලධර්ම තුනක් තිබේ:

- ද්රව්ය අනුකූලතාව:අධි මෝල්ඩින් කිරීමේදී භාවිතා කරන ද්රව්ය අනුකූල විය යුතු අතර, ශක්තිමත් සහ ඒකාබද්ධ සංරචකයක් නිර්මාණය කිරීම සඳහා ද්රව්ය බන්ධනය කිරීමට හැකි විය යුතුය. මූලද්රව්යයට අවශ්ය ගුණාංග ඇති බව සහතික කිරීම සඳහා ද්රව්ය අතර ඇලවීම ඉතා වැදගත් වේ.

- Overmolding සඳහා නිර්මාණය:overmolding කිරීමට පෙර, එක් සංරචකයේ ක්රමය ප්රවේශමෙන් සලකා බැලිය යුතුය. සැලසුම බාධාවකින් තොරව පළමු එකට වඩා දෙවන ද්රව්ය සැකසීමට පහසුකම් සැලසිය යුතුය. ද්රව්ය දෙක හමු වන වෙන්වීමේ රේඛාවේ සැලසුම, ද්රව්ය දෙක අතර හිඩැස් හෝ හිස් තැන් නොමැති බව ප්රවේශමෙන් සහතික කළ යුතුය.

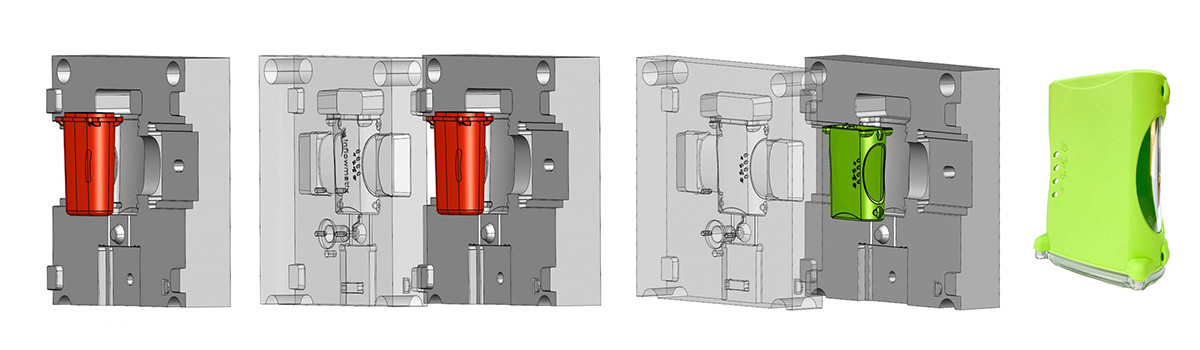

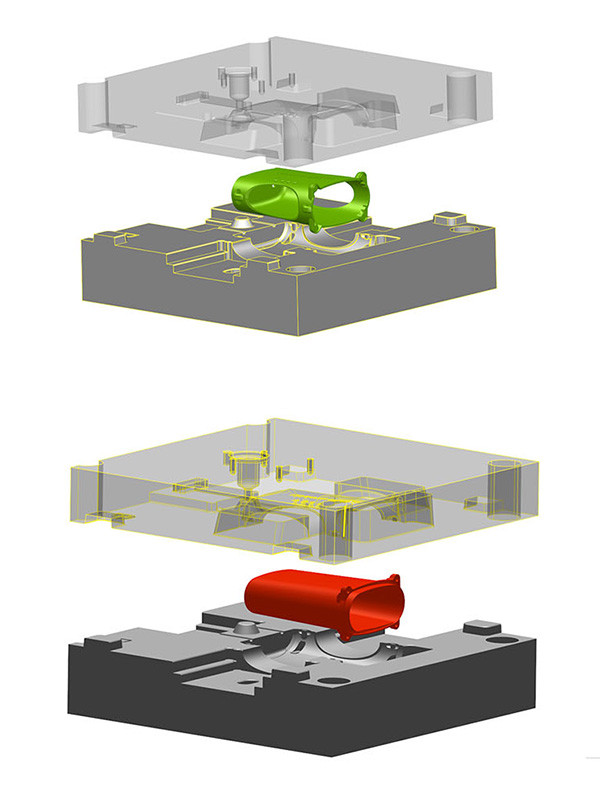

- නිෂ්පාදන ක්රියාවලිය:අධි මෝල්ඩින් කිරීම සඳහා විශේෂිත නිෂ්පාදන ක්රියාවලියක් අවශ්ය වන අතර එයට එක් ද්රව්යයක් තවත් ද්රව්යයක් වාත්තු කිරීම ඇතුළත් වේ. මෙම ක්රමය අච්චු දෙකක් හෝ වැඩි ගණනක් භාවිතා කරයි, එහිදී පළමු අච්චුව පළමු ද්රව්යය වර්ධනය කරන අතර දෙවන අච්චුව පළමු ද්රව්යයට වඩා දෙවන ද්රව්යය නිපදවයි. ඉන්පසුව, අපි තනි සංරචකයක් නිර්මාණය කිරීම සඳහා අච්චු දෙක එකට සම්බන්ධ කරමු.

Overmolding වල ප්රතිලාභ

ඕවර්මෝල්ඩින් බොහෝ නිෂ්පාදකයින් සඳහා ජනප්රිය තේරීමක් කරන ප්රතිලාභ කිහිපයක් ලබා දෙයි, ඒවා අතර:

- වැඩි දියුණු කළ කල්පැවැත්ම:අධික ලෙස අච්චු ගැසීම මගින් කොටස්වල කල්පැවැත්ම වැඩි දියුණු කළ හැකි අතර එය දිරාපත් වීමට හා ඉරී යාමට ඔරොත්තු දෙන ආරක්ෂිත තට්ටුවක් එක් කරයි.

- වැඩිදියුණු කළ සෞන්දර්යය: Overmolding මතුපිටට වර්ණය හෝ වයනය එකතු කිරීමෙන් සංරචකයක සෞන්දර්යය වැඩිදියුණු කළ හැක.

- වැඩිදියුණු කළ ක්රියාකාරීත්වය:ග්රහණය, බොත්තම්, හෝ ස්විච වැනි විශේෂාංග එකතු කිරීමෙන් අධි මෝල්ඩින් සංරචකයක ක්රියාකාරීත්වය වැඩි දියුණු කළ හැක.

Overmolding යෙදුම්

නිෂ්පාදකයින් සාමාන්යයෙන් ජංගම දුරකථන, දුරස්ථ පාලක සහ පරිගණක උපාංග වැනි ඉලෙක්ට්රොනික නිෂ්පාදන නිෂ්පාදනය කිරීමට අධි මෝල්ඩින් භාවිතා කරයි. එහි වෛද්ය උපකරණ, වාහන උපාංග සහ පාරිභෝගික නිෂ්පාදන ද ඇත.

ඉන්ජෙක්ෂන් මෝල්ඩින් එදිරිව ඕවර්මෝල්ඩින්: වෙනස කුමක්ද?

ඉන්ජෙක්ෂන් මෝල්ඩින් සහ ඕවර්මෝල්ඩින් ප්ලාස්ටික් කොටස්වල නිෂ්පාදන ක්රියාවලීන් බහුලව භාවිතා වේ. මෙම ක්රම දෙකෙහිම ප්ලාස්ටික් අච්චු ගැසීම සම්බන්ධ වුවද, ඒවාට වෙනස් වෙනස්කම් ඇත. මෙම බ්ලොග් සටහන ඉන්ජෙක්ෂන් මෝල්ඩින් සහ ඕවර්මෝල්ඩින් අතර වෙනස්කම් සාකච්ඡා කරනු ඇත.

ඉන්ජෙක්ෂන් මෝල්ඩින්

ඉන්ජෙක්ෂන් මෝල්ඩින් යනු නිෂ්පාදන ක්රියාවලියක් වන අතර එය ප්ලාස්ටික් පෙති උණු කිරීම සහ උණු කළ ප්ලාස්ටික් අච්චු කුහරයකට එන්නත් කිරීම ඇතුළත් වේ. එවිට ප්ලාස්ටික් සිසිල් කර අච්චුවෙන් පිටවන අතර එහි ප්රතිඵලයක් වශයෙන් ඝන ප්ලාස්ටික් කොටසකි. නිෂ්පාදකයින් ප්ලාස්ටික් කොටස් ඉහළ පරිමාවක් නිෂ්පාදනය කිරීම සඳහා නිශ්චිත හා කාර්යක්ෂම ක්රියාවලියක් ලෙස එන්නත් අච්චු භාවිතා කරයි. ඉන්ජෙක්ෂන් මෝල්ඩින්ගේ සමහර ප්රධාන ලක්ෂණ ඇතුළත් වේ:

තනි ද්රව්ය කොටසක් නිෂ්පාදනය කරයි

- එක් පියවරක් තුළ අච්චු කුහරය තුළට ද්රව්යය එන්නත් කරයි.

- ක්රියාවලිය මඟින් කොටස්වල ඉහළ පරිමාවක් නිෂ්පාදනය කිරීමේදී යෙදුම සොයා ගනී.

- නිෂ්පාදන පරිමාව වැඩි වන විට කොටසක පිරිවැය අඩු වේ.

අධික ලෙස සකස් කිරීම

අධි මෝල්ඩින් යනු එක් ද්රව්යයක් තවත් ද්රව්යයක් මත වාත්තු කිරීම ඇතුළත් නිෂ්පාදන ක්රියාවලියකි. ක්රියාවලිය සාමාන්යයෙන් එහි කල්පැවැත්ම සහ සෞන්දර්යය වැඩි දියුණු කිරීම සඳහා දෘඩ ප්ලාස්ටික් කොටසකට මෘදු රබර් වැනි ද්රව්යයක් එක් කරයි. අධි මෝල්ඩින්ගේ සමහර ප්රධාන ලක්ෂණ ඇතුළත් වේ:

ද්වි-ද්රව්ය සංරචකයක් නිෂ්පාදනය කරයි

- පළමුව, අපි පළමු ද්රව්යය සකස් කරමු, පසුව පළමු ද්රව්යයට වඩා දෙවන ද්රව්යය.

- මෙම ක්රියාවලිය මූලද්රව්යයේ කල්පැවැත්ම සහ සෞන්දර්යය වැඩි දියුණු කරයි.

- පළමු එකට වඩා දෙවැන්න අච්චු ගැසීමේ එකතු කරන ලද තාක්ෂණය හේතුවෙන් එක් කොටසක පිරිවැය එන්නත් අච්චුවට වඩා වැඩි ය.

- ඉන්ජෙක්ෂන් මෝල්ඩින් සහ ඕවර්මෝල්ඩින් අතර වෙනස්කම්

ඉන්ජෙක්ෂන් මෝල්ඩින් සහ ඕවර්මෝල්ඩින් අතර මූලික වෙනස්කම් වන්නේ:

- ද්රව්ය සංඛ්යාව:ඉන්ජෙක්ෂන් මෝල්ඩින් තනි ද්රව්ය කොටසක් නිපදවන අතර, අධි මෝල්ඩින් ද්රව්ය දෙකක සංරචකයක් නිපදවයි.

- ක්රියාවලිය:ඉන්ජෙක්ෂන් මෝල්ඩින් එක පියවරක් තුළ උණු කළ ප්ලාස්ටික් අච්චු කුහරයකට එන්නත් කරයි, අධි මෝල්ඩින් කිරීම පළමු ද්රව්යය පළමුව වාත්තු කිරීම සහ දෙවන ද්රව්ය පළමු ද්රව්යයට වඩා අච්චු කිරීම ඇතුළත් වේ.

- අරමුණ: නිෂ්පාදකයන් ප්ලාස්ටික් කොටස් වැඩි ප්රමාණයක් නිෂ්පාදනය කිරීම සඳහා ඉන්ජෙක්ෂන් මෝල්ඩින් භාවිතා කරන අතර ප්ලාස්ටික් කැබැල්ලක කල්පැවැත්ම සහ සෞන්දර්යය වැඩි දියුණු කිරීම සඳහා අධි මෝල්ඩින් භාවිතා කරයි.

- පිරිවැය: පළමු ද්රව්යයට වඩා දෙවන ද්රව්ය අච්චු ගැසීමේ එකතු කිරීමේ ක්රියාවලිය හේතුවෙන් ඉන්ජෙක්ෂන් මෝල්ඩින් සාමාන්යයෙන් කොටසකට අධි අච්චුවකට වඩා අඩු මිලක් ගනී.

ඉන්ජෙක්ෂන් මෝල්ඩින් සහ ඕවර්මෝල්ඩින් යෙදුම්

පාරිභෝගික භාණ්ඩ, මෝටර් රථ උපාංග සහ වෛද්ය උපකරණ නිෂ්පාදනය කිරීම සඳහා නිෂ්පාදකයින් සාමාන්යයෙන් එන්නත් අච්චු භාවිතා කරයි. ඔවුන් සාමාන්යයෙන් ජංගම දුරකථන සහ දුරස්ථ පාලක වැනි ඉලෙක්ට්රොනික නිෂ්පාදනවල කල්පැවැත්ම සහ සෞන්දර්යය වැඩි දියුණු කිරීම සඳහා අධි මෝල්ඩින් භාවිතා කරයි.

ද්විත්ව වෙඩි තැබීම: ජනප්රිය තාක්ෂණයක්

ටූ-ෂොට් ඕවර්මෝල්ඩින්, ටු-ෂොට් මෝල්ඩින් හෝ බහු-ෂොට් මෝල්ඩින් ලෙසද හැඳින්වේ, ප්ලාස්ටික් කොටස් නිෂ්පාදනය කිරීමේදී භාවිතා කරන ජනප්රිය තාක්ෂණයකි. නිමි භාණ්ඩයක් නිර්මාණය කිරීම සඳහා ද්රව්ය දෙකක් එකිනෙක වාත්තු කිරීම මෙම ක්රියාවලියට ඇතුළත් වේ. මෙම බ්ලොග් සටහන ද්වි-වෙඩි overmolding මූලික කරුණු සහ එහි ප්රතිලාභ සාකච්ඡා කරනු ඇත.

ද්විත්ව වෙඩි තැබීමේ ප්රතිලාභ

ටූ-ෂොට් ඕවර්මෝල්ඩින් සම්ප්රදායික ඕවර්මෝල්ඩින් ක්රමවලට වඩා ප්රතිලාභ කිහිපයක් ලබා දෙයි, ඒවා අතර:

- වැඩිදියුණු කළ සෞන්දර්යය: ද්වි-වෙඩි අධි මෝල්ඩින් බහු වර්ණ හෝ වයනය සහිත සංකීර්ණ කොටස් නිර්මාණය කිරීමට ඉඩ සලසයි. විවිධ ද්රව්ය භාවිතා කිරීමෙන් තනි ද්රව්යයකින් සාදන ලද නිෂ්පාදනයට වඩා දෘශ්යමය වශයෙන් වඩාත් ආකර්ෂණීය අවසාන නිෂ්පාදනයක් ලබා ගත හැකිය.

- වැඩිදියුණු කළ ක්රියාකාරීත්වය: ද්වි-ෂොට් ඕවර්මෝල්ඩින් නිෂ්පාදනයේ ක්රියාකාරිත්වය වැඩි දියුණු කළ හැකිය. උදාහරණයක් ලෙස, දෘඩ ප්ලාස්ටික් පදනමක් මත මෘදු-ස්පර්ශ ග්රහණයක් නිෂ්පාදනයේ ergonomics සහ පරිශීලක අත්දැකීම වැඩිදියුණු කළ හැක.

- අඩු කළ පිරිවැය:පින්තාරු කිරීම හෝ ආෙල්පනය වැනි ද්විතියික මෙහෙයුම් සඳහා ඇති අවශ්යතාවය ඉවත් කිරීම මගින් දෙකක්-වෙඩි අධි මෝල්ඩින් පිරිවැය අඩු කිරීමට උපකාරී වේ. මෙය ක්රියාත්මක කිරීමෙන් ඉක්මන් නිෂ්පාදන ක්රියාවලියක් සහ වියදම් අඩු කර ගත හැක.

- කල්පැවැත්ම වැඩි කිරීම: දෙකේ වෙඩි තැබීමෙන් නිෂ්පාදනයේ කල්පැවැත්ම වැඩි දියුණු කළ හැකිය. මෘදු ස්පර්ශ ග්රහණයක් සහිත දෘඩ ප්ලාස්ටික් පදනමක් භාවිතා කිරීමෙන්, උදාහරණයක් ලෙස, නිෂ්පාදිතය පහත වැටෙන විට කැඩීමට හෝ කැඩීමට ඇති ඉඩකඩ අඩුය.

ටූ-ෂොට් ඕවර්මෝල්ඩින් යෙදුම්

විවිධ කර්මාන්ත සාමාන්යයෙන් වෙඩි දෙකකින් අධික ලෙස අච්චු ගැසීම භාවිතා කරයි, ඇතුළුව:

- රථ: ද්වි-ෂොට් ඕවර්මෝල්ඩින් උපකරණ පුවරු සංරචක සහ අභ්යන්තර ටිම් කෑලි වැනි වාහන අමතර කොටස් නිෂ්පාදනය කරයි.

- පාරිභෝගික භාණ්ඩ:දත් බුරුසු, රේසර් සහ ඉලෙක්ට්රොනික උපාංග නිපදවන දෙකේ වෙඩි තැබීම.

- වෛද්ය උපකරණ:ෂොට් දෙකේ ඕවර්මෝල්ඩින් ශල්ය උපකරණ සහ ඖෂධ බෙදා හැරීමේ උපකරණ වැනි වෛද්ය උපකරණ නිෂ්පාදනය කරයි.

අච්චු ඇතුල් කරන්න: විවිධ සංරචක දෙකක් ඒකාබද්ධ කිරීම

Insert molding යනු නිෂ්පාදන ක්රියාවලියක් වන අතර එය කලින් පවතින ඇතුළු කිරීමක් හෝ උපස්ථරයක් වටා ප්ලාස්ටික් සංරචකයක් අච්චු ගැසීම ඇතුළත් වේ. ඇතුල් කිරීම සාමාන්යයෙන් ලෝහ හෝ ප්ලාස්ටික් වලින් සාදා ඇති අතර නූල් ඇතුළු කිරීමක්, වයරයක් හෝ මුද්රිත පරිපථ පුවරුවක් විය හැකිය. මෙම බ්ලොග් සටහන ඇතුල් කිරීමේ අච්චුව සහ එහි ප්රතිලාභ පිළිබඳ මූලික කරුණු සාකච්ඡා කරනු ඇත.

Insert මෝල්ඩින් වැඩ කරන්නේ කෙසේද?

ඇතුල් කිරීමේ අච්චුව යනු පහත සඳහන් දෑ ඇතුළත් වන පියවර දෙකක ක්රියාවලියකි:

- අපි ඇතුල් කිරීම අච්චුවකට තබමු.

- ඇතුල් කිරීම වටා ප්ලාස්ටික් එන්නත් කර, ඇතුල් කිරීම සඳහා තදින් සවි කර ඇති අච්චු ප්ලාස්ටික් සංරචකයක් නිර්මාණය කරයි.

- ඇතුළු කිරීම නිමි කොටසට ශක්තිය සහ ස්ථාවරත්වය එක් කරයි, එය විවිධ යෙදුම් සඳහා සුදුසු වේ.

Insert මෝල්ඩින් වල වාසි

සාම්ප්රදායික වාත්තු ශිල්පීය ක්රමවලට වඩා ප්රතිලාභ කිහිපයක් ඇතුළු කරන්න මෝල්ඩින් ලබා දෙයි, ඒවා අතර:

- වැඩි දියුණු කළ ශක්තිය: ඇතුල් කිරීම ප්ලාස්ටික් සංරචකයට තදින් සවි කර ඇති බැවින්, ඇතුල් කිරීම වඩාත් ශක්තිමත් සහ ස්ථාවර නිමි භාණ්ඩයක් නිර්මාණය කරයි. නිෂ්පාදනයේ කල්පැවැත්ම සහ ආයු කාලය වැඩි දියුණු කිරීම මෙමගින් කළ හැකිය.

- අඩු කරන ලද එකලස් කිරීමේ කාලය: බහු සංරචක තනි අච්චු කොටසකට ඒකාබද්ධ කිරීමෙන් එකලස් කිරීමේ කාලය සහ ශ්රම පිරිවැය අවම කිරීමට ඇතුළු කිරීම මෝල්ඩින් උපකාරී වේ.

- නිර්මාණ නම්යශීලීභාවය වැඩි කිරීම:Insert molding මඟින් බහු ද්රව්ය, වයනය සහ වර්ණ සමඟ සංකීර්ණ කොටස් නිර්මාණය කිරීමට හැකි වන අතර, එහි ප්රතිඵලයක් ලෙස වඩා හොඳ පෙනුමක් ඇති අවසාන ප්රතිඵලයක් ලැබේ.

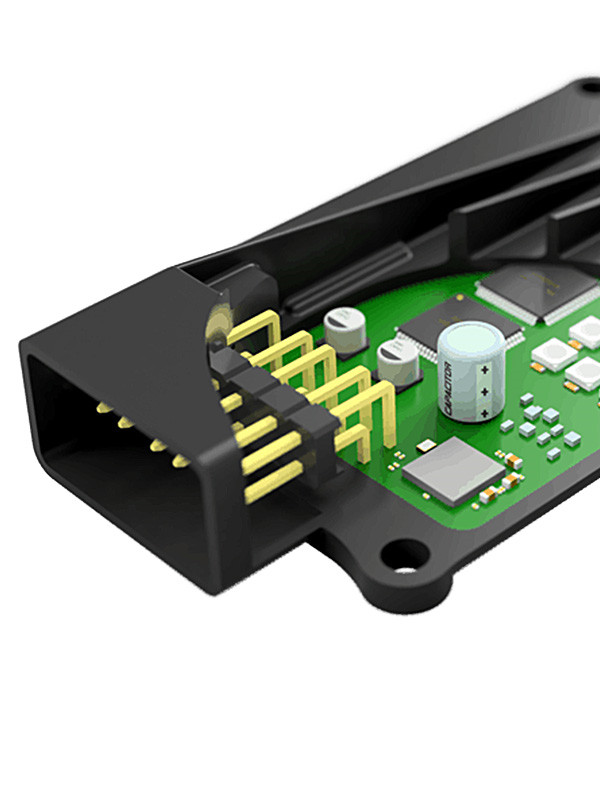

- වැඩිදියුණු කළ ක්රියාකාරීත්වය: ඇතුල් කිරීමේ අච්චු භාවිතා කිරීමෙන්, නිෂ්පාදකයින්ට නූල් ඇතුළු කිරීම් හෝ විදුලි සම්බන්ධතා වැනි විශේෂාංග ඇතුළත් කිරීමෙන් නිෂ්පාදනයේ ක්රියාකාරිත්වය වැඩි දියුණු කළ හැකිය.

Insert මෝල්ඩින් යෙදුම්

ඇතුළු කිරීමේ අච්චුව සාමාන්යයෙන් විවිධ කර්මාන්තවල භාවිතා වේ, ඇතුළුව:

- රථ: Insert molding මගින් සම්බන්ධක, සංවේදක සහ ස්විච වැනි වාහන කොටස් නිෂ්පාදනය කරයි.

- ඉලෙක්ට්රොනික උපකරණ: Insert molding මගින් සම්බන්ධක, නිවාස සහ ස්විච වැනි ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය කරයි.

- වෛද්ය උපකරණ:Insert molding කැතීටර්, සම්බන්ධක සහ සංවේදක නිපදවයි.

Soft Overmolding: ග්රහණය සහ සුවපහසුව වැඩි දියුණු කිරීම

Soft overmolding යනු මෘදු, නම්යශීලී ද්රව්යයක් දෘඩ පාදක ද්රව්යයකට එකතු කිරීම සඳහා නිෂ්පාදනයේදී භාවිතා කරන ක්රියාවලියකි. මෙම තාක්ෂණය මඟින් නිෂ්පාදනයක් සඳහා සුවපහසුව සහ ග්රහණයට තට්ටුවක් එක් කිරීමට ඉඩ සලසයි, එමගින් එහි ක්රියාකාරිත්වය සහ සෞන්දර්යය වැඩිදියුණු කිරීම. මෙම බ්ලොග් සටහන මෘදු අධික ලෙස සකස් කිරීමේ මූලික කරුණු සහ එහි ප්රතිලාභ පිළිබඳව සාකච්ඡා කරනු ඇත.

Soft Overmolding වැඩ කරන්නේ කෙසේද?

Soft overmolding යනු පහත සඳහන් දෑ ඇතුළත් වන පියවර දෙකක ක්රියාවලියකි:

- අපි දෘඩ මූලික ද්රව්ය අච්චු කරමු.

- මෘදු, නම්යශීලී ද්රව්යයක් වාත්තු කරන ලද මූලික ද්රව්ය වටා එන්නත් කර සුවපහසු සහ ස්පර්ශක මතුපිටක් නිර්මාණය කරයි.

- සාමාන්යයෙන්, නිෂ්පාදකයින් මෘදු ද්රව්ය තාප ප්ලාස්ටික් ඉලාස්ටෝමර් (TPE) හෝ සිලිකොන් වලින් සාදයි. ප්රතිඵලයක් ලෙස නිෂ්පාදනයට වඩා හොඳ ග්රහණයක් ලබා දෙන සහ හැසිරවීම වැඩි දියුණු කරන සුමට, සුවපහසු මතුපිටක් ඇත.

Soft Overmolding වල ප්රතිලාභ

සාම්ප්රදායික වාත්තු ශිල්පීය ක්රමවලට වඩා මෘදු අධි මෝල්ඩින් ප්රතිලාභ කිහිපයක් ලබා දෙයි, ඒවා අතර:

- වැඩිදියුණු කළ සුවපහසුව: Soft overmolding පරිශීලකයාගේ අත්දැකීම වැඩිදියුණු කරන සුවපහසු මතුපිටක් සපයයි. මෘදු ද්රව්ය පරිශීලකයාගේ අතේ හැඩයට අනුරූප වන අතර පීඩන ස්ථාන අඩු කිරීම සහ ග්රහණය වැඩි දියුණු කරයි.

- වැඩි දියුණු කළ ග්රහණය: මෘදු අධි මෝල්ඩින් කිරීමේදී භාවිතා කරන මෘදු ද්රව්ය වඩා හොඳ ග්රහණයක් ලබා දෙයි, නිෂ්පාදනය පහත වැටීමේ හෝ නැතිවීමේ සම්භාවිතාව අඩු කරයි. ආරක්ෂිත පියවරයන් වැඩිදියුණු කිරීම නිෂ්පාදන හානි අවදානම අඩු කළ හැකිය.

- සෞන්දර්යාත්මකව සුන්දර: මෘදු overmolding නිෂ්පාදනයේ පෙනුම වැඩි දියුණු කළ හැකි අතර, එය වඩාත් සෞන්දර්යාත්මකව ප්රසන්න කරයි. මෘදු ද්රව්ය නිෂ්පාදනයේ වර්ණය හා වයනය සමග ගැලපෙන පරිදි සකස් කළ හැකි අතර, සමෝධානික පෙනුමක් නිර්මාණය කරයි.

- කල් පවතින: මෘදු ඕවර්මෝල්ඩින් නිතිපතා භාවිතයට සහ ඇඳීමට ඔරොත්තු දිය හැකි කල් පවතින නිෂ්පාදනයක් නිර්මාණය කරයි. මෘදු ද්රව්ය බලපෑම් සහ සීරීම් වලට එරෙහිව අමතර ආරක්ෂාවක් සපයයි, නිෂ්පාදනයට හානි වීමේ සම්භාවිතාව අඩු කරයි.

Soft Overmolding වල යෙදුම්

විවිධ කර්මාන්ත සාමාන්යයෙන් මෘදු ඕවර්මෝල්ඩින් භාවිතා කරයි, ඇතුළුව:

- පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ: Soft overmolding මගින් දුරස්ථ පාලක, හෙඩ්ෆෝන් සහ සූදු පාලක වැනි ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය කරයි.

- ක්රිඩා භාණ්ඩ: ගොල්ෆ් ක්ලබ් සඳහා ග්රිප්ස්, ටෙනිස් ජාවාරම් සහ බයිසිකල් හැන්ඩ්ල් වැනි ක්රීඩා භාණ්ඩ නිෂ්පාදනය කිරීමට නිෂ්පාදකයින් මෘදු ඕවර්මෝල්ඩින් භාවිතා කරයි.

- වෛද්ය උපකරණ: Soft overmolding මගින් ශල්ය උපකරණ සහ ශ්රවණාධාර වැනි වෛද්ය උපකරණ නිෂ්පාදනය කරයි.

Hard Overmolding: ආරක්ෂාව සහ කල්පැවැත්ම එකතු කිරීම

දෘඪ overmolding වඩාත් කල් පවත්නා සහ ආරක්ෂිත මතුපිටක් නිර්මාණය කිරීම සඳහා රබර් හෝ සිලිකන් වැනි දැනට පවතින ද්රව්ය මත දෘඩ ප්ලාස්ටික් ස්ථරයක් එකතු කරයි. එහි ප්රතිඵලය වන්නේ කටුක පරිසරයන්ට ඔරොත්තු දෙන, සීරීම්වලට ඔරොත්තු දෙන සහ නැවත නැවත භාවිතයට ඔරොත්තු දෙන නිෂ්පාදනයකි.

නිෂ්පාදන සැලසුම් කිරීමේදී දැඩි අධි මෝල්ඩින් භාවිතා කිරීමේ ප්රතිලාභ කිහිපයක් මෙන්න:

- වැඩිවන කල්පැවැත්ම: Hard overmolding නිෂ්පාදනයේ ආයු කාලය වැඩි කළ හැකි අමතර ආරක්ෂණ තට්ටුවක් සපයයි. යටින් පවතින ද්රව්ය දිරාපත්වීමෙන් හා ඉරීීමෙන් ආරක්ෂා කිරීම බලපෑම් බිඳ වැටීමට හෝ අසාර්ථක වීමට ඇති ඉඩකඩ අඩු කරයි.

- වැඩි දියුණු කළ ග්රහණය:රබර් හෝ සිලිකොන් වැනි මෘදු ද්රව්යයකට උපක්රමශීලී ප්ලාස්ටික් තට්ටුවක් එකතු කිරීමෙන් නිෂ්පාදකයින්ට පරිශීලකයින් සඳහා වඩා හොඳ ග්රහණයක් නිර්මාණය කළ හැකිය. විශේෂයෙන්ම තෙත් හෝ ලිස්සනසුලු පරිසරයක භාවිතා කරන නිෂ්පාදන සඳහා මෙම සාධකය සලකා බැලීම ඉතා වැදගත් වේ.

- පාරිසරික සාධක වලට ප්රතිරෝධය:කාලයත් සමඟම හානි සිදු කළ හැකි හිරු එළිය, රසායනික ද්රව්ය සහ වෙනත් පාරිසරික සාධකවලට නිරාවරණය වීමෙන් නිෂ්පාදන ආරක්ෂා කර ගැනීමට දැඩි ලෙස අධික ලෙස මෝල්ඩින් කළ හැක. මෙම වැඩිදියුණු කිරීම විවිධ පරිසරයන්ට අනුවර්තනය වීමට සහ ඔරොත්තු දීමට නිෂ්පාදනයේ හැකියාව වැඩි දියුණු කරයි.

- සෞන්දර්යාත්මක ආයාචනය: දෘඪ overmolding ද නිෂ්පාදනයේ පෙනුම වැඩි දියුණු කළ හැක. උපක්රමශීලී ප්ලාස්ටික් තට්ටුවක් එකතු කිරීමෙන් නිෂ්පාදකයන්ට තනි ද්රව්යයකින් කළ නොහැකි සිනිඳු, ඔප දැමූ පෙනුමක් නිර්මාණය කළ හැකිය.

- පාරිභෝගිකයාගේ: දැඩි overmolding භාවිතා කිරීම මගින්, සමාගම් ලාංඡන, වර්ණ, සහ අනෙකුත් නිර්මාණ අංග මතුපිටට එකතු කිරීමෙන් ඔවුන්ගේ නිෂ්පාදන අභිරුචිකරණය කළ හැක. මෙම වෙළඳ නාමකරණ උපාය මාර්ගය වෙළඳපොලේ දෘශ්යතාව වැඩි කිරීමට උපකාරී වේ.

කාර්මික උපකරණවල සිට පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ දක්වා විවිධ නිෂ්පාදනවල නිෂ්පාදකයින් දැඩි අධි මෝල්ඩින් භාවිතා කරයි. මෙන්න උදාහරණ කිහිපයක්:

- අතේ ගෙන යා හැකි උපාංග: ජංගම දුරකථන සහ ටැබ්ලට් වැනි බොහෝ අතේ ගෙන යා හැකි උපාංග, උපාංගය වටා ආරක්ෂිත තට්ටුවක් සෑදීමට දෘඪ overmolding භාවිතා කරයි. මෙම අංගය බිංදු සහ බලපෑම් නිසා ඇති වන හානියෙන් උපාංගය ආරක්ෂා කිරීමට උපකාරී වේ.

- බල මෙවලම්:බලශක්ති මෙවලම් නිතරම දූවිලි හා සුන්බුන් වැනි කටුක පරිසරයන්ට මුහුණ දෙයි. දැඩි අධි මෝල්ඩින් භාවිතා කිරීමෙන් මෙම මෙවලම් හානිවලින් ආරක්ෂා කර ඒවායේ ආයු කාලය දීර්ඝ කළ හැකිය.

- වෛද්ය උපකරණ: වෛද්ය උපකරණ සඳහා ඉහළ කල්පැවැත්මක් සහ පාරිසරික සාධකවලට ප්රතිරෝධයක් අවශ්ය වේ. දෘඪ overmolding මෙම උපාංග ආරක්ෂා කර ඒවා නිවැරදිව ක්රියාත්මක කිරීම සහතික කළ හැක.

තාප ප්ලාස්ටික් ඉලාස්ටෝමර් (TPEs): අධි මෝල්ඩින් සඳහා කැමති ද්රව්ය

අධි මෝල්ඩින් කිරීමේදී, තෝරා ගැනීමට බොහෝ ද්රව්ය ඇත, නමුත් තාප ප්ලාස්ටික් ඉලාස්ටෝමර් (TPEs) වඩා ජනප්රිය ඒවා නොවේ. TPE යනු අධික ලෙස අච්චු ගැසීමේදී බොහෝ ප්රතිලාභ ලබා දෙන බහුකාර්ය ද්රව්ය වේ. TPEs overmolding සඳහා වඩාත් කැමති ද්රව්ය වීමට හේතු කිහිපයක් මෙන්න:

- බහුකාර්යතාව:ලෝහ, ප්ලාස්ටික් සහ රබර් ඇතුළු විවිධ ද්රව්ය අධික ලෙස අච්චු ගැසීම සඳහා නිෂ්පාදකයන්ට TPE භාවිතා කළ හැක. නිෂ්පාදකයින්ට විවිධ ද්රව්ය වලින් සාදන ලද විවිධ නිෂ්පාදනවල ඒවා භාවිතා කළ හැකි අතර, ඒවා නම්යශීලී විකල්පයක් බවට පත් කරයි.

- මෘදු බව සහ නම්යශීලී බව: TPE වලට මෘදු සහ නම්යශීලී වයනයක් ඇති අතර, ඒවා සුවපහසු ග්රහණයක් අවශ්ය නිෂ්පාදන අධික ලෙස සකස් කිරීම සඳහා වඩාත් සුදුසු වේ. නොකැඩී නැමීමට හෝ නැමීමට අවශ්ය නිෂ්පාදන ද ඔවුන්ට නිර්මාණය කළ හැකිය.

- රසායනික ද්රව්ය සහ UV විකිරණවලට ප්රතිරෝධය:TPEs රසායනික ද්රව්ය සහ UV විකිරණවලට ඉතා ප්රතිරෝධී වන අතර, ඒවා කටුක පරිසරයන්ට නිරාවරණය වන නිෂ්පාදන සඳහා වඩාත් සුදුසු වේ.

- කල්පැවැත්ම: TPEs ඉතා කල් පවතින සහ ඇඳීමට සහ ඉරීම සඳහා ප්රතිරෝධී වන අතර, ඒවා නිතර භාවිතා කරන හෝ අධික ලෙස භාවිතා කරන නිෂ්පාදන සඳහා වඩාත් සුදුසු වේ.

- ලාභදායී: අධි මෝල්ඩින් සඳහා භාවිතා කරන අනෙකුත් ද්රව්ය හා සසඳන විට TPEs ලාභදායී වන අතර ඒවා නිෂ්පාදකයින් සඳහා දැරිය හැකි විකල්පයක් බවට පත් කරයි.

- සැකසීමට පහසු:TPEs ඉක්මනින් හා කාර්යක්ෂමව නිෂ්පාදන විශාල ප්රමාණයක් නිර්මාණය කිරීමට අවශ්ය නිෂ්පාදකයින් සඳහා ජනප්රිය තේරීමක් කරමින්, ඉන්ජෙක්ෂන් මෝල්ඩින් භාවිතයෙන් ඉක්මනින් සැකසිය හැක.

අධි මෝල්ඩින් කිරීම සඳහා TPE භාවිතා කරන නිෂ්පාදන සඳහා උදාහරණ කිහිපයක් ඇතුළත් වේ:

- අත් ආයුධ සඳහා ග්රහණය: නිෂ්පාදකයින් බොහෝ විට ප්ලයර්ස් සහ ඉස්කුරුප්පු නියනක් වැනි අත් මෙවලම් සඳහා ග්රිප් වැඩි කිරීමට TPE භාවිතා කරයි. TPEs හි මෘදු සහ නම්යශීලී වයනය ලිස්සා නොයන සුව පහසු ග්රහණයක් නිර්මාණය කිරීම සඳහා සුදුසු වේ.

- ක්රීඩා උපකරණ: ගොල්ෆ් ක්ලබ් ග්රිප්ස් සහ ටෙනිස් ජාවාරම් හසුරුවීම් වැනි ක්රීඩා උපකරණ අධික ලෙස අච්චු ගැසීම සඳහා නිෂ්පාදකයින් සාමාන්යයෙන් TPE භාවිතා කරයි. TPEs හි මෘදු සහ නම්යශීලී වයනය ලිස්සා නොයන සුව පහසු ග්රහණයක් නිර්මාණය කිරීම සඳහා සුදුසු වේ.

- ඉලෙක්ට්රොනික උපාංග: TPEs බොහෝ විට දුරස්ථ පාලක සහ ජංගම දුරකථන වැනි ඉලෙක්ට්රොනික උපකරණ වැඩි කරයි. TPEs හි මෘදු සහ නම්යශීලී වයනය උපාංගය වටා මතුපිට සීරීම් හෝ හානි නොවන ආරක්ෂිත තට්ටුවක් නිර්මාණය කිරීම සඳහා වඩාත් සුදුසු වේ.

සිලිකොන් ඕවර්මෝල්ඩින්: වෛද්ය උපාංග සහ පාරිභෝගික නිෂ්පාදන සඳහා වඩාත් සුදුසුය

සිලිකොන් ඕවර්මෝල්ඩින් යනු උපස්ථර ද්රව්යයක් මත දියර සිලිකොන් ද්රව්යයක් එන්නත් කිරීම ඇතුළත් ක්රියාවලියකි. මෙම ක්රියාවලිය විවිධ කර්මාන්ත සඳහා විවිධ නිෂ්පාදන නිර්මාණය කළ හැකි නමුත් වෛද්ය උපකරණ සහ පාරිභෝගික නිෂ්පාදන සඳහා විශේෂයෙන් ප්රයෝජනවත් වේ. මෙම බ්ලොග් සටහන මෙම කර්මාන්ත සඳහා සිලිකොන් අධි මෝල්ඩින්ගේ වාසි ගවේෂණය කරනු ඇත.

වෛද්ය උපකරණ සඳහා සිලිකොන් ඕවර්මෝල්ඩින් වල වාසි

- ජෛව අනුකූලතාව:මිනිස් පටක සමග ස්පර්ශ වන වෛද්ය උපකරණ ශරීරය සඳහා ආරක්ෂිත ද්රව්ය අවශ්ය වේ. සිලිකොන් යනු ජීවී පටක වලට විෂ සහිත හෝ හානිකර නොවන ජෛව අනුකූල ද්රව්යයකි. වෛද්ය උපකරණවල මෙම ද්රව්ය භාවිතා කිරීම ඉතා වාසිදායකය.

- විෂබීජහරණය: වෛද්ය උපකරණ බැක්ටීරියා සහ අනෙකුත් හානිකර අපද්රව්ය වලින් තොර බව සහතික කිරීම සඳහා භාවිතයට පෙර විෂබීජහරණය කළ යුතුය. සෞඛ්ය සේවා වෘත්තිකයන්ට වාෂ්ප, විකිරණ සහ රසායනික විෂබීජහරණය ඇතුළුව සිලිකොන් සවි කිරීමට විවිධ ක්රම භාවිතා කළ හැකිය. වෛද්ය උපකරණ මෙම ද්රව්යයේ බහුකාර්යතාවෙන් ප්රයෝජන ගත හැකිය.

- නම්යශීලී බව: සිලිකොන් වල ඉහළ නම්යශීලී බව නිසා එය විවිධ හැඩයන් සහ ප්රමාණවලින් හැඩගැන්වීමට ඉඩ සලසයි. ශරීරයේ හැඩයට අනුකූල වීමට ද්රව්යයේ ඇති හැකියාව එය වෛද්ය උපකරණ සඳහා පරිපූර්ණ කරයි.

- කල්පැවැත්ම: සිලිකොන් යනු ඉතා කල් පවතින ද්රව්යයක් වන අතර එය නැවත නැවත භාවිතා කිරීමට සහ දරුණු රසායනික ද්රව්යවලට නිරාවරණය වීමට ඔරොත්තු දිය හැකිය. එහි කල්පැවැත්ම සහ නැවත නැවත භාවිතා කිරීම සහ පිරිසිදු කිරීම ඔරොත්තු දීමේ හැකියාව වෛද්ය උපකරණ සඳහා සුදුසු ද්රව්යයක් බවට පත් කරයි.

පාරිභෝගික නිෂ්පාදන සඳහා සිලිකොන් ඕවර්මෝල්ඩින් වල වාසි

- පහසුව: සිලිකොන් යනු සමට එරෙහිව ඇඳීමට පහසු මෘදු සහ නම්යශීලී ද්රව්යයකි. ඉයර්බඩ්, ඔරලෝසු සහ යෝග්යතා ලුහුබැඳීම් වැනි ශරීරය සමඟ ස්පර්ශ වන පාරිභෝගික නිෂ්පාදන මෙවැනි ද්රව්ය සඳහා පරිපූර්ණ වේ.

- ජල ප්රතිරෝධය: සිලිකොන් යනු ජලයට ඔරොත්තු දෙන ද්රව්යයක් වන අතර එය තෙතමනයට නිරාවරණය වීමෙන් පිරිහීමට හෝ හැඩය නැතිවීමෙන් තොරව ඔරොත්තු දිය හැකිය. පිහිනුම් ඇස් කණ්නාඩි සහ ජල ආරක්ෂිත කථිකයන් වැනි තෙත් පරිසරයක භාවිතා කරන පාරිභෝගික නිෂ්පාදන මෙම ද්රව්යයෙන් ඉතා මැනවින් සාදා ඇත.

- නිර්මාණ නම්යශීලිත්වය: සිලිකොන් විවිධ හැඩයන් සහ ප්රමාණවලට හැඩගස්වා ගත හැකි අතර, නිර්මාණකරුවන්ට අද්විතීය හා නව්ය නිෂ්පාදන නිර්මාණය කිරීමට ඉඩ සලසයි. මෙම දේපල සංකීර්ණ හැඩතල සහ මෝස්තර අවශ්ය පාරිභෝගික නිෂ්පාදන සඳහා සිලිකොන් වඩාත් සුදුසු වේ.

- කල්පැවැත්ම:සිලිකොන් යනු පාරජම්බුල කිරණ, අධික උෂ්ණත්වය සහ දරුණු රසායනික ද්රව්යවලට නිරාවරණය වීමට ඔරොත්තු දෙන ඉතා කල් පවතින ද්රව්යයකි. මෙම විශේෂාංගය කල්පැවැත්ම අවශ්ය වන සහ විවිධ කාලගුණික තත්ත්වයන්ට ඔරොත්තු දිය හැකි පාරිභෝගික නිෂ්පාදන සඳහා වඩාත් සුදුසු වේ.

Polyurethane Overmolding: බහුකාර්ය සහ කල් පවතින

Polyurethane overmolding යනු එහි බහුකාර්යතාව සහ කල්පැවැත්ම හේතුවෙන් මෑතකදී ජනප්රියත්වයට පත් වූ නිෂ්පාදන ක්රියාවලියකි. මෙම ක්රියාවලියට පවතින උපස්ථරයක් මත පොලියුරේතන් ද්රව්ය තට්ටුවක් යෙදීම, මුල් කොටසෙහි ශක්තිය, කල්පැවැත්ම සහ ක්රියාකාරීත්වය වැඩි දියුණු කරන බාධාවකින් තොරව ආරක්ෂිත ආලේපනයක් නිර්මාණය කිරීම ඇතුළත් වේ.

පොලියුරේතන් සමඟ අධික ලෙස අච්චු ගැසීම බොහෝ ප්රතිලාභ ලබා දෙයි, එය විවිධ කර්මාන්ත හරහා නිෂ්පාදකයින් සඳහා ආකර්ශනීය විකල්පයක් බවට පත් කරයි. මෙන්න ප්රධාන වාසි කිහිපයක්:

විවිධත්වය

නිෂ්පාදකයන්ට ප්ලාස්ටික්, ලෝහ සහ සංයුක්ත ද ඇතුළුව බොහෝ උපස්ථර සමඟ පොලියුරේටීන් අධි මෝල්ඩින් කිරීමේ අතිශය බහුකාර්ය ක්රියාවලිය භාවිතා කළ හැකිය.

විවිධ ද්රව්ය එක් කොටසකට ඒකාබද්ධ කිරීම අවශ්ය වන යෙදුම් සඳහා මෙම බහුකාර්යතාව පොලියුරේතන් අධි මෝල්ඩින් කදිම විසඳුමක් බවට පත් කරයි.

කල්පැවැත්ම

පොලියුරේතන් යනු අධික උෂ්ණත්වය, දරුණු රසායනික ද්රව්ය සහ අධික ඇඳුම් ඇඳීම් ඇතුළු විවිධ පාරිසරික තත්ත්වයන්ට ඔරොත්තු දිය හැකි ඉතා කල් පවතින ද්රව්යයකි. ස්ථාවර කාර්ය සාධනය සහ ආරක්ෂාව අවශ්ය යෙදුම්වලට මෙය ඔවුන්ගේ කදිම විකල්පය ලෙස තෝරා ගැනීමෙන් ප්රයෝජන ගත හැකිය.

අභිමතකරණය

නිෂ්පාදකයින්ට පොලියුරේටීන් අධි මෝල්ඩින් සමඟ ඉහළ මට්ටමේ අභිරුචිකරණයක් ලබා ගත හැකි අතර, ඒවා සංකීර්ණ හැඩතල සහ මෝස්තර නිර්මාණය කිරීමට ඉඩ සලසයි. මෙම විශේෂාංගය අද්විතීය පෙනුමක් හෝ ප්රායෝගික පිරිසැලසුමක් අවශ්ය අයිතම සඳහා පරිපූර්ණ තේරීමක් කරයි.

පිරිවැය- .ලදායී

Polyurethane overmolding යනු ඉන්ජෙක්ෂන් මෝල්ඩින් හෝ යන්ත්රකරණය වැනි අනෙකුත් නිෂ්පාදන ක්රමවලට සාපේක්ෂව ලාභදායී විසඳුමක් විය හැකිය. එය ලබා දී ඇති යෙදුමක් සඳහා අවශ්ය කොටස් ප්රමාණය අඩු කළ හැකිය, එකලස් කිරීමේ කාලය සහ පිරිවැය අඩු කරයි.

වැඩි දියුණු කළ ග්රහණය සහ සුවපහසුව

Polyurethane overmolding මගින් ග්රහණය කර ගැනීමට පහසු සහ රඳවා ගැනීමට පහසු නොවන ස්ලිප් මතුපිටක් ලබා දීමෙන් මෙවලම් සහ හැන්ඩ්ල් වැනි නිෂ්පාදනවල ග්රහණය සහ සුවපහසුව වැඩි දියුණු කළ හැකිය.

Polyurethane overmolding පුළුල් පරාසයක යෙදීම් සඳහා භාවිතා කළ හැක, ඇතුළුව:

- රථ:දොර හැන්ඩ්ල්, ඩෑෂ්බෝඩ් සංරචක සහ ටිම් කෑලි වැනි අභ්යන්තර සහ බාහිර කොටස් සඳහා.

- ඉලෙක්ට්රොනික උපකරණ:පාරිසරික හානිවලින් සංවේදී ඉලෙක්ට්රොනික උපාංග ආරක්ෂා කිරීම සඳහා.

- වෛද්ය: ශල්ය උපකරණ සඳහා හැන්ඩ්ල් වැනි කල් පවත්නා සහ සනීපාරක්ෂක වෛද්ය උපකරණ නිර්මාණය කිරීම සඳහා.

- පාරිභෝගික භාණ්ඩ: ක්රීඩා භාණ්ඩ සහ ගෘහ උපකරණ වැනි අද්විතීය මෝස්තර සහ වැඩිදියුණු කළ ක්රියාකාරීත්වය සහිත අභිරුචි නිෂ්පාදන නිර්මාණය කිරීම සඳහා.

මෝටර් රථ යෙදුම් සඳහා අධි මෝල්ඩින්: සෞන්දර්යය සහ ක්රියාකාරීත්වය වැඩි දියුණු කිරීම

මෝටර් රථ කර්මාන්තය තුළ, වාහන උපාංගවල සෞන්දර්යය සහ ක්රියාකාරීත්වය වැඩිදියුණු කිරීම සඳහා overmolding වඩ වඩාත් ජනප්රිය වී ඇත. මෙම නිෂ්පාදන ක්රියාවලිය හසුරුවීම්, ග්රහණයන් සහ බොත්තම් වැනි විවිධ වාහන කොටස් නිර්මාණය කරයි. සෞන්දර්යය සහ ක්රියාකාරීත්වය වැඩි දියුණු කිරීම සඳහා මෝටර් රථ යෙදුම්වල අධි මෝල්ඩින් භාවිතා කරන්නේ කෙසේදැයි අපි මෙහිදී සාකච්ඡා කරමු.

සෞන්දර්යය වැඩිදියුණු කිරීම

මෝටර් රථ කර්මාන්තයේ අධික ලෙස අච්චු ගැසීමේ මූලික ප්රතිලාභවලින් එකක් වන්නේ සෞන්දර්යය වැඩිදියුණු කිරීමේ හැකියාවයි. සාම්ප්රදායික නිෂ්පාදන ක්රියාවලීන් සමඟ සාක්ෂාත් කර ගැනීමට අපහසු වන සංකීර්ණ හැඩතල සහ මෝස්තර නිර්මාණය කිරීමට අධි මෝල්ඩින් නිර්මාණකරුවන්ට ඉඩ සලසයි. මෝටර් රථ උපාංගවල සෞන්දර්යාත්මක ආකර්ෂණය වැඩි දියුණු කරන ක්රම කිහිපයක් මෙන්න:

- පාරිභෝගිකයාගේ: Overmolding මඟින් අභිරුචිකරණයට ඉඩ සලසයි, වාහනයේ අභ්යන්තරයට හෝ බාහිරට ගැලපෙන අද්විතීය මෝස්තර සහ වර්ණ සංයෝජන සහිත කොටස් නිර්මාණය කිරීම පහසු කරයි.

- පෙළ ආකෘතිය: Overmolding මගින් කොටසෙහි සමස්ත හැඟීම වැඩිදියුණු කරමින් මෘදු ස්පර්ශයේ සිට ඉහළ ග්රහණය දක්වා විවිධ පෘෂ්ඨයන් නිර්මාණය කළ හැක.

- වෙළඳ නාමකරණය:ලාංඡන හෝ වෙළඳ නාම වැනි සන්නාම මූලද්රව්ය නිර්මාණයට ඇතුළත් කිරීමට නිෂ්පාදකයන්ට අධි මෝල්ඩින් භාවිතා කළ හැක.

- තත්ත්ව: Overmolding මගින් සමස්ථ පෙනුම සහ හැඟීම වැඩි දියුණු කරමින් ස්ථාවර නිමාවක් සහිත උසස් තත්ත්වයේ කොටස් නිෂ්පාදනය කරයි.

ක්රියාකාරීත්වය වැඩි දියුණු කිරීම

සෞන්දර්යය වැඩිදියුණු කිරීමට අමතරව, overmolding මගින් මෝටර් රථ උපාංගවල ක්රියාකාරීත්වය වැඩි දියුණු කළ හැකිය. ක්රියාකාරීත්වය වැඩි දියුණු කිරීම සඳහා නිෂ්පාදකයින් ඕවර්මෝල්ඩින් භාවිතා කරන ක්රම කිහිපයක් මෙන්න:

- ග්රහනය: ඕවර්මෝල්ඩින් මගින් ග්රහණය වැඩි දියුණු කරන ස්ලිප් නොවන මතුපිටක් නිර්මාණය කළ හැක, අමතර කොටස් භාවිතා කිරීමට පහසු වන අතර රියදුරන්ට සහ මගීන්ට ආරක්ෂිත වේ.

- කල්පැවැත්ම: අධික ලෙස අච්චු ගැසීම මගින් කොටස් දිරාපත් වීමෙන් හා දැඩි පාරිසරික තත්ත්වයන්ට නිරාවරණය වීමෙන් ආරක්ෂා කිරීම මගින් ඒවායේ කල්පැවැත්ම වැඩි කළ හැක.

- ශබ්දය අඩු කිරීම: අධික ලෙස අච්චු ගැසීම මගින් කම්පන අඩු කරන සහ ශබ්දය අවශෝෂණය කරන තෙතමනය කිරීමේ බලපෑමක් ඇති කිරීමෙන් ශබ්දය අඩු කළ හැකිය.

- ආරක්ෂාව:අධික ලෙස අච්චු ගැසීම මගින් ඒවායේ ආයු කාලය දීර්ඝ කිරීමට උපකාර වන බලපෑම් හෝ උල්ෙල්ඛ නිසා සිදුවන හානිවලින් කොටස් ආරක්ෂා කළ හැක.

මෝටර් රථ කර්මාන්තයේ අධි මෝල්ඩින්ගේ යෙදුම්

නිෂ්පාදකයින් විවිධ වාහන යෙදුම්වල අධි මෝල්ඩින් භාවිතා කරයි, ඇතුළුව:

- අභ්යන්තර සංරචක:ඕවර්මෝල්ඩින් උපකරණ පුවරු, දොර පැනල්, සහ අත්වාරු වැනි අභ්යන්තර විශේෂාංග සඳහා බොත්තම්, ස්විච සහ හැන්ඩ්ල් නිර්මාණය කරයි.

- බාහිර සංරචක: ඕවර්මෝල්ඩින් ග්රිල් ඇතුළු කිරීම්, හෙඩ් ලයිට් වටකුරු සහ දර්පණ ආවරණ වැනි බාහිර ලක්ෂණ නිර්මාණය කරයි.

- ආවරණය යටතේ: අධි මෝල්ඩින් මගින් එන්ජින් සවි කිරීම්, සංවේදක සහ වරහන් වැනි කොටස් නිර්මාණය කරයි, ඒවා ඉහළ උෂ්ණත්වයන්ට සහ දරුණු තත්වයන්ට ඔරොත්තු දිය යුතුය.

ඉලෙක්ට්රොනික උපකරණ සඳහා අධි මෝල්ඩින්: කාර්ය සාධනය සහ විශ්වසනීයත්වය වැඩි දියුණු කිරීම

ඉලෙක්ට්රොනික කර්මාන්තයේ, ඉලෙක්ට්රොනික උපාංගවල ක්රියාකාරීත්වය සහ විශ්වසනීයත්වය වැඩි දියුණු කිරීමට ඇති හැකියාව නිසා overmolding වැඩි වැඩියෙන් ජනප්රිය වී ඇත. කාර්ය සාධනය සහ විශ්වසනීයත්වය වැඩි දියුණු කිරීම සඳහා ඉලෙක්ට්රොනික උපකරණවල අධි මෝල්ඩින් භාවිතා කරන්නේ කෙසේදැයි අපි මෙහිදී සාකච්ඡා කරමු.

කාර්ය සාධනය වැඩි දියුණු කිරීම

ඉලෙක්ට්රොනික කර්මාන්තයේ අධික ලෙස අච්චු ගැසීමේ මූලික ප්රතිලාභවලින් එකක් වන්නේ කාර්ය සාධනය වැඩි දියුණු කිරීමට ඇති හැකියාවයි. අධි මෝල්ඩින් ක්රම කිහිපයකින් ඉලෙක්ට්රොනික උපාංගවල ක්රියාකාරිත්වය වැඩි දියුණු කළ හැකිය:

- ජල ආරක්ෂණ:අධි මෝල්ඩින් ඉලෙක්ට්රොනික උපාංගවල ජල ආරක්ෂණය සක්රීය කරයි, එම කොටස තෙතමනය හෝ වෙනත් ද්රව සමඟ ස්පර්ශ විය හැකි යෙදුම් සඳහා එය අත්යවශ්ය වේ.

- කම්පන ප්රතිරෝධය: අධි මෝල්ඩින් මඟින් ඉලෙක්ට්රොනික උපාංගවලට කම්පනයට ප්රතිරෝධය දැක්වීමට උපකාර වන බාධකයක් නිර්මාණය කළ හැකි අතර, එම කොටස කම්පනයට හෝ කම්පනයට ලක් විය හැකි යෙදුම්වල එය ඉතා වැදගත් වේ.

- තාප කළමනාකරණය: අධි මෝල්ඩින් ඉලෙක්ට්රොනික උපාංගවලින් තාපය ඉවත් කිරීමට උපකාරී වන අතර එමඟින් ඒවායේ ක්රියාකාරිත්වය වැඩි දියුණු කර ඔවුන්ගේ ආයු කාලය දීර්ඝ කරයි.

- විදුලි පරිවාරක:ඕවර්මෝල්ඩින් මගින් ඉලෙක්ට්රොනික උපාංග විද්යුත් මැදිහත්වීම් වලින් ආරක්ෂා කරන පරිවාරක තට්ටුවක් සෑදිය හැකි අතර එමඟින් ඒවායේ ක්රියාකාරිත්වය වැඩි දියුණු කිරීමට උපකාරී වේ.

විශ්වසනීයත්වය වැඩි දියුණු කිරීම

කාර්ය සාධනය වැඩි දියුණු කිරීමට අමතරව, overmolding ඉලෙක්ට්රොනික උපාංගවල විශ්වසනීයත්වය වැඩි දියුණු කළ හැකිය. අධි මෝල්ඩින් විශ්වසනීයත්වය වැඩි දියුණු කරන ක්රම කිහිපයක් මෙන්න:

- හානි වලින් ආරක්ෂාව: අධි මෝල්ඩින් මගින් ඉලෙක්ට්රොනික උපාංගවලට බලපෑම් හෝ උල්ෙල්ඛ වැනි භෞතික හානිවලින් ආරක්ෂා කළ හැකි අතර එමඟින් ඒවායේ ආයු කාලය දීර්ඝ කිරීමට උපකාරී වේ.

- රසායනික ප්රතිරෝධය:අධික ලෙස අච්චු ගැසීම මගින් ඉලෙක්ට්රොනික උපාංග විඛාදනයට හෝ වෙනත් හානිවලට හේතු විය හැකි රසායනික ද්රව්යවලින් ආරක්ෂා කළ හැකි අතර එමඟින් ඒවායේ විශ්වසනීයත්වය වැඩි දියුණු කළ හැකිය.

- අසාර්ථක වීමේ අවදානම අඩු කිරීම: තෙතමනය, කම්පනය සහ උෂ්ණත්ව අන්තයන් වැනි පාරිසරික සාධක වලින් ඉලෙක්ට්රොනික උපාංග ආරක්ෂා කිරීම මගින් අධි මෝල්ඩින් අසාර්ථක වීමේ අවදානම අඩු කිරීමට උපකාරී වේ.

ඉලෙක්ට්රොනික කර්මාන්තයේ අධි මෝල්ඩින් යෙදීම්

විවිධ ඉලෙක්ට්රොනික යෙදුම් ඕවර්මෝල්ඩින් භාවිතා කරයි, ඇතුළුව:

- සම්බන්ධක:Overmolding විවිධ ඉලෙක්ට්රොනික උපාංගවල යෙදුම් සොයා ගන්නා ජල ආරක්ෂිත සහ කම්පන-ප්රතිරෝධී සම්බන්ධක නිර්මාණය කරයි.

- පරිපථ මණ්ඩල:overmolding මගින් පරිපථ පුවරු තෙතමනය, කම්පනය සහ හානි හෝ අසාර්ථක වීමට හේතු විය හැකි වෙනත් පාරිසරික සාධක වලින් ආරක්ෂා කළ හැක.

- සංෙව්දක: අධික ලෙස අච්චු ගැසීම මගින් සංවේදී රසායනික ද්රව්යවලට හෝ වෙනත් පාරිසරික සාධකවලට නිරාවරණය වීමෙන් සිදුවන හානිවලින් සංවේදක ආරක්ෂා කළ හැක.

- අතේ ගෙන යා හැකි උපාංග:ජංගම දුරකථන, කැමරා සහ ජීපීඑස් උපාංග වැනි අතේ ගෙන යා හැකි උපාංග සඳහා අධි මෝල්ඩින් කල් පවතින සහ ජල ආරක්ෂිත ආවරණ නිර්මාණය කරයි.

වෛද්ය උපකරණ සඳහා අධික ලෙස අච්චු ගැසීම: ආරක්ෂාව සහ සුවපහසුව සහතික කිරීම

වෛද්ය උපකරණවල ආරක්ෂාව සහ සුවපහසුව වැඩි දියුණු කිරීම සඳහා වෛද්ය කර්මාන්තයේ අධි අච්චුව වැඩි වැඩියෙන් ජනප්රිය වී ඇත. ආරක්ෂාව සහ සුවපහසුව සහතික කිරීම සඳහා වෛද්ය උපකරණවල අධි මෝල්ඩින් භාවිතා කරන්නේ කෙසේදැයි අපි මෙහිදී සාකච්ඡා කරමු.

ආරක්ෂාව සහතික කිරීම

වෛද්ය ක්ෂේත්රයේ අධික ලෙස අච්චු ගැසීමේ මූලික ප්රතිලාභවලින් එකක් වන්නේ ආරක්ෂාව සහතික කිරීමට ඇති හැකියාවයි. අධි මෝල්ඩින් ක්රම කිහිපයකින් වෛද්ය උපකරණවල ආරක්ෂාව වැඩි දියුණු කළ හැකිය:

- ජෛව අනුකූලතාව: අධි මෝල්ඩින් මගින් ජෛව අනුකූල වෛද්ය උපකරණ නිර්මාණය කිරීමට හැකි වන අතර, අහිතකර ප්රතික්රියා ඇති නොකර මිනිස් සිරුරේ භාවිතය සඳහා ඒවායේ ආරක්ෂාව සහතික කරයි.

- විෂබීජහරණය: අධික ලෙස අච්චු ගැසීම මගින් විෂබීජහරණය කිරීම සඳහා පහසු වෛද්ය උපකරණ නිර්මාණය කළ හැකි අතර එය සෞඛ්ය ආරක්ෂණ සැකසුම් තුළ ආසාදන පැතිරීම වැළැක්වීම සඳහා අත්යවශ්ය වේ.

- කාර්යක්ෂමතාව: අධි මෝල්ඩින් මගින් ergonomically නිර්මාණය කරන ලද වෛද්ය උපකරණ නිර්මාණය කිරීමට හැකි වන අතර, සෞඛ්ය සේවකයින් අතර පුනරාවර්තන ආතති තුවාල සහ අනෙකුත් මාංශ පේශි ආබාධ ඇතිවීමේ අවදානම අඩු කිරීමට උපකාරී වේ.

- කල්පැවැත්ම: අධික ලෙස අච්චු ගැසීම මගින් වඩාත් කල් පවතින වෛද්ය උපකරණ නිර්මාණය කළ හැකි අතර, එය භාවිතයේදී අසාර්ථක වීමේ හෝ අක්රිය වීමේ අවදානම අඩු කිරීමට උපකාරී වේ.

සුවපහසුව සහතික කිරීම

ආරක්ෂාව සහතික කිරීමට අමතරව, overmolding ද වෛද්ය උපකරණවල සුවපහසුව වැඩි දියුණු කළ හැකිය. ඕවර්මෝල්ඩින් සැනසීම ලබා දෙන ක්රම කිහිපයක් මෙන්න:

- පෙළ ආකෘතිය: Overmolding මගින් වඩා හොඳ ග්රහණයක් සපයන සහ සුවපහසුව වැඩි දියුණු කරන වයනය සහිත මතුපිටක් සහිත වෛද්ය උපාංග නිර්මාණය කළ හැකිය.

- නම්යශීලී බව: Overmolding මගින් වඩාත් නම්යශීලී වෛද්ය උපකරණ නිර්මාණය කළ හැකි අතර, එය සුවපහසුව වැඩි දියුණු කිරීමට සහ භාවිතයේදී තුවාල හෝ අපහසුතා ඇතිවීමේ අවදානම අඩු කිරීමට උපකාරී වේ.

- පාරිභෝගිකයාගේ: Overmolding මගින් වෛද්ය උපකරණවල හැඩය සහ සැලසුම තනි රෝගීන්ගේ අනන්ය අවශ්යතාවයන්ට ගැලපෙන පරිදි අභිරුචිකරණය කිරීමට ඉඩ සලසයි, සුවපහසුව වැඩි දියුණු කිරීම සහ සංකූලතා ඇතිවීමේ අවදානම අවම කරයි.

වෛද්ය ක්ෂේත්රයේ අධික ලෙස අච්චු ගැසීමේ යෙදුම්

විවිධ වෛද්ය යෙදුම් අධි මෝල්ඩින් භාවිතා කරයි, ඇතුළුව:

- ශල්ය උපකරණ: Overmolding මගින් වඩාත් සුවපහසු ග්රහණයක්, වඩා හොඳ ergonomics සහ වැඩිදියුණු කළ කල්පැවැත්මක් සහිත ශල්ය උපකරණ නිර්මාණය කළ හැකිය.

- බද්ධ කිරීම්:අධි මෝල්ඩින් මගින් රෝගීන්ට වඩාත් සුවපහසු සහ සංකූලතා ඇති කිරීමට ඇති ඉඩකඩ අඩු ජෛව අනුකූල බද්ධ කිරීම් නිර්මාණය කළ හැකිය.

- රෝග විනිශ්චය උපකරණ: අධි මෝල්ඩින් මගින් හැසිරවීමට පහසු, කල් පවතින සහ රෝගීන්ට වඩාත් සුවපහසු රෝග විනිශ්චය උපාංග නිර්මාණය කළ හැකිය.

- පැළඳිය හැකි Overmolding මගින් වැඩි දියුණු කළ සුවපහසුව සහ නම්යශීලී බව ලබා දෙන පැළඳිය හැකි වෛද්ය උපාංග නිර්මාණය කිරීමට හැකි වන අතර, ඒවා රෝගීන්ට ඇඳීමට සහ භාවිතයට පහසු කරයි.

පාරිභෝගික නිෂ්පාදන සඳහා අධික ලෙස අච්චු ගැසීම: අගය එකතු කිරීම සහ අභියාචනය

මෙහිදී, අපි පාරිභෝගික නිෂ්පාදනවල අගය එකතු කිරීම සහ ආකර්ෂණය කිරීම සඳහා අධි මෝල්ඩින් භාවිතා කරන්නේ කෙසේදැයි සාකච්ඡා කරමු.

සෞන්දර්යය වැඩිදියුණු කිරීම

පාරිභෝගික නිෂ්පාදන කර්මාන්තයේ අධික ලෙස අච්චු ගැසීමේ මූලික ප්රතිලාභවලින් එකක් වන්නේ සෞන්දර්යය වැඩිදියුණු කිරීමේ හැකියාවයි. අධි මෝල්ඩින් ක්රම කිහිපයකින් පාරිභෝගික නිෂ්පාදනවල පෙනුම සහ හැඟීම වැඩි දියුණු කළ හැකිය:

- නිර්මාණ නම්යශීලිත්වය:ඕවර්මෝල්ඩින් මඟින් වැඩි නිර්මාණ නම්යශීලී බවක් ලබා දෙන අතර, අද්විතීය හැඩතල සහ වයනය සහිත නිෂ්පාදන නිර්මාණය කිරීම පහසු කරයි.

- වර්ණ අභිරුචිකරණය: ඕවර්මෝල්ඩින් එක නිෂ්පාදනයක් තුළ බහු වර්ණ සක්රීය කරයි, රාක්කයේ කැපී පෙනෙන නෙත් සිත් ඇදගන්නා මෝස්තර නිර්මාණය කරයි.

- මෘදු ස්පර්ශ හැඟීම:Overmolding මගින් සමස්ත පරිශීලක අත්දැකීම සහ ආකර්ෂණය වැඩිදියුණු කරමින් මෘදු-ස්පර්ශ හැඟීමක් සහිත නිෂ්පාදන නිර්මාණය කළ හැක.

ක්රියාකාරීත්වය එකතු කිරීම

සෞන්දර්යය වැඩිදියුණු කිරීමට අමතරව, overmolding ද පාරිභෝගික නිෂ්පාදන සඳහා ක්රියාකාරිත්වය එකතු කළ හැකිය. ඕවර්මෝල්ඩින් අගය එකතු කරන ක්රම කිහිපයක් මෙන්න:

- වැඩි දියුණු කළ ග්රහණය: ඕවර්මෝල්ඩින් වඩා හොඳ ග්රහණයක් සහිත නිෂ්පාදන නිර්මාණය කිරීමට ඉඩ සලසයි, ඒවා රඳවා තබා ගැනීමේදී භාවිතයේ පහසුව සහ සුවපහසුව වැඩි කරයි.

- වැඩි දියුණු කළ කල්පැවැත්ම:ඕවර්මෝල්ඩින් වඩා කල් පවතින නිෂ්පාදන නිර්මාණය කළ හැකි අතර, ඒවායේ ආයු කාලය සහ සමස්ත වටිනාකම වැඩි දියුණු කළ හැකිය.

- ජල ආරක්ෂණ: ඕවර්මෝල්ඩින් ජල ආරක්ෂිත නිෂ්පාදන නිර්මාණය කිරීමට, ඒවායේ බහුකාර්යතාව සහ පාරිභෝගිකයින් ආකර්ෂණය කර ගැනීමට හැකි වේ.

පාරිභෝගික නිෂ්පාදන කර්මාන්තයේ අධික ලෙස අච්චු ගැසීමේ යෙදුම්

විවිධ පාරිභෝගික නිෂ්පාදන යෙදුම් අධි මෝල්ඩින් භාවිතා කරයි, ඇතුළුව:

ඉලෙක්ට්රොනික උපකරණ: Overmolding මගින් දුරකථන සහ ටැබ්ලට් වැනි ඉලෙක්ට්රොනික උපාංග සඳහා හැඩකාර සහ කල් පවතින අවස්ථා නිර්මාණය කළ හැක.

ක්රීඩා උපකරණ: Overmolding මගින් බයිසිකල් හැන්ඩ්ල් සහ ටෙනිස් ජාවාරම් ග්රහණයන් වැනි වැඩි දියුණු ග්රහණයක් සහ කල්පැවැත්මක් සහිත උපකරණ නිර්මාණය කළ හැකිය.

කුස්සියට උපකරණ: අධික ලෙස අච්චු ගැසීම මගින් මෘදු ස්පර්ශ හැඟීමක් සහ වැඩි දියුණු කළ ග්රහණයක් සහිත කුස්සියට උපකරණ නිර්මාණය කළ හැකිය, එනම් පිසීමේ උපකරණ සහ භාජන සහ පෑන් සඳහා හැසිරවීම් වැනි.

පුද්ගලික සත්කාර නිෂ්පාදන: Overmolding මගින් දත් බුරුසු සහ රේසර් වැනි අද්විතීය පෙනුමක් සහ හැඟීමක් සහිත පුද්ගලික සත්කාර නිෂ්පාදන නිර්මාණය කළ හැකිය.

අධි මෝල්ඩින් සැලසුම් සලකා බැලීම්: මූලාකෘතිකරණයේ සිට නිෂ්පාදනය දක්වා

Overmolding යනු පෙර සැකසූ සංරචකයක් මත දෙවන ද්රව්යයක් එන්නත් කිරීම, ඒකාබද්ධ නිෂ්පාදනයක් නිර්මාණය කිරීමයි. වැඩි දියුණු කළ සෞන්දර්යය, අතිරේක ක්රියාකාරීත්වය සහ වැඩි දියුණු කළ කල්පැවැත්ම වැනි සැලකිය යුතු ප්රතිලාභ ලබා දිය හැකිය. කෙසේ වෙතත්, අධික ලෙස අච්චු කරන ලද කොටස් සැලසුම් කිරීම සහ නිෂ්පාදනය කිරීම සාර්ථකත්වය සහතික කිරීම සඳහා ප්රවේශමෙන් සලකා බැලීම අවශ්ය වේ.

අධික ලෙස සකස් කරන ලද කොටස් සඳහා අත්යවශ්ය සැලසුම් සලකා බැලීම් කිහිපයක් මෙන්න:

ද්රව්ය අනුකූලතාව: අධි මෝල්ඩින් කිරීමේදී භාවිතා කරන ද්රව්ය ශක්තිමත් බන්ධනයක් සහතික කිරීම සඳහා අනුකූල විය යුතුය. ද්රව්ය දෙක අතර ඇති ඇලවීම කොටසෙහි ක්රියාකාරිත්වය සඳහා තීරනාත්මක වේ. සමාන ගුණ ඇති ද්රව්ය සහ දියවන උෂ්ණත්වය අධික ලෙස සකස් කිරීම සඳහා සුදුසු වේ.

කොටස් නිර්මාණය: පූර්ව-සාදන ලද සංරචකයේ සැලසුම, අධික ලෙස සකස් කරන ලද ප්රදේශයේ ප්රමාණය, හැඩය සහ ස්ථානය සැලකිල්ලට ගත යුතුය. හොඳින් සැලසුම් කරන ලද කොටසක ඒකාකාර බිත්ති ඝණත්වය සහ ද්රව්ය අතර සුමට සංක්රමණය සහතික කිරීම සඳහා යටි කැපීම් නොමැත.

මෙවලම් නිර්මාණය: සාම්ප්රදායික ඉන්ජෙක්ෂන් මෝල්ඩින් වලට වඩා ඕවර්මෝල්ඩින් සඳහා මෙවලම වඩාත් සංකීර්ණ වේ. මෙවලම් සැලසුම අධි මෝල්ඩින් ක්රියාවලියේදී පෙර සැකසූ සංරචකය රඳවා තබා ගත යුතු අතර, දෙවන ද්රව්යය කොටස වටා සහ පුරා ගලා යාමට ඉඩ සලසයි.

දිලිසීම අවම කිරීම සහ ද්රව්ය අතර ස්ථාවර බැඳීමක් සහතික කිරීම සඳහා නිර්මාණකරු විසින් මෙවලම් නිර්මාණය කළ යුතුය.

ක්රියාවලි ප්රශස්තකරණය: අධි මෝල්ඩින් ක්රියාවලියට අදියර කිහිපයක් ඇතුළත් වන අතර, කලින් සාදන ලද සංරචකය අච්චු ගැසීම, සිසිලනය සහ දෙවන ද්රව්යය එන්නත් කිරීම ඇතුළුව. ද්රව්ය දෙක අතර ඇති හොඳම බන්ධනය සහතික කිරීම සඳහා ඉංජිනේරුවරයා ක්රියාවලිය ප්රශස්ත කළ යුතු අතර විකෘති වීම හෝ ගිලී යාමේ සලකුණු වැනි දෝෂ අවම කළ යුතුය.

මූලාකෘතිකරණයේ සිට නිෂ්පාදනය දක්වා ගමන් කරන විට, මතක තබා ගත යුතු අමතර කරුණු තිබේ:

පරිමාව සහ පිරිවැය: ක්රියාවලියේ සංකීර්ණත්වය සහ මෙවලම්වල පිරිවැය හේතුවෙන් සම්ප්රදායික එන්නත් අච්චු වලට වඩා අධික ලෙස අච්චු ගැසීම මිල අධික විය හැකිය. පරිමාව වැඩි වන විට, එක් කොටසක පිරිවැය අඩු විය හැකි අතර, විශාල නිෂ්පාදන ධාවනය සඳහා අධික ලෙස අච්චු ගැසීම වඩා ලාභදායී වේ.

තත්ත්ව පාලනය: අධි මෝල්ඩින් කිරීම සඳහා ස්ථාවර කොටසේ ගුණාත්මක භාවය සහතික කිරීම සහ දෝෂ වැළැක්වීම සඳහා දැඩි ක්රියාමාර්ග අවශ්ය වේ. නිෂ්පාදන ක්රියාවලියේ සෑම අදියරකදීම තත්ත්ව පාලන කණ්ඩායම විසින් පිරිවිතරයන් සපුරාලීම සහතික කිරීම සඳහා පරීක්ෂා කිරීම සහ පරීක්ෂා කිරීම සිදු කළ යුතුය.

සැපයුම්කරු තේරීම: අධි මෝල්ඩින් කිරීම සඳහා නිවැරදි සැපයුම්කරු තෝරා ගැනීම ව්යාපෘතියේ සාර්ථකත්වයට ඉතා වැදගත් වේ. අධික ලෙස අච්චු ගැසීමේ පළපුරුද්ද සහ උසස් තත්ත්වයේ කොටස් නිෂ්පාදනය කිරීමේ වාර්තාවක් ඇති සැපයුම්කරුවෙකු සොයන්න. සැපයුම්කරුට සැලසුම් සහය, ක්රියාවලි ප්රශස්තකරණය සහ තත්ත්ව පාලන පියවර සැපයීමට ද හැකි විය යුතුය.

Overmolding සමඟ පිරිවැය-ඵලදායී නිෂ්පාදනය

ඕවර්මෝල්ඩින් යනු නිෂ්පාදන ක්රියාවලියක් වන අතර එය තනි ඒකාබද්ධ නිෂ්පාදනයක් නිර්මාණය කිරීම සඳහා පෙර සැකසූ සංරචකයක් මත දෙවන ද්රව්යයක් එන්නත් කිරීම ඇතුළත් වේ. මෙම ක්රියාවලිය වැඩිදියුණු කළ සෞන්දර්යය, අමතර ක්රියාකාරීත්වය සහ වැඩි දියුණු කළ කල්පැවැත්ම වැනි සැලකිය යුතු ප්රතිලාභ ලබා දිය හැකිය. නිශ්චිත නිෂ්පාදන සඳහා අධික ලෙස අච්චු ගැසීම ද ලාභදායී විසඳුමක් විය හැකිය.

නිෂ්පාදන පිරිවැය අඩු කිරීමට අධි මෝල්ඩින් උපකාරී වන ක්රම කිහිපයක් මෙන්න:

අඩු කරන ලද එකලස් කිරීමේ කාලය: ඕවර්මෝල්ඩින් මගින් වෙනම සංරචක සඳහා අවශ්යතාවය සහ ඒවා එකලස් කිරීමේ කාලය ගතවන ක්රියාවලිය ඉවත් කළ හැකිය. Overmolding ඒකාබද්ධ නිෂ්පාදනයක් නිර්මාණය කිරීමෙන් එකලස් කිරීමේ කාලය සහ ශ්රම පිරිවැය අඩු කළ හැකිය.

ද්රව්යමය අපද්රව්ය අඩු කිරීම: සාම්ප්රදායික එන්නත් අච්චුව බොහෝ විට අච්චුව පිරවීම සඳහා අවශ්ය ස්පෘස් සහ ධාවකයන් නිසා සැලකිය යුතු ද්රව්යමය අපද්රව්ය ජනනය කරයි. අධි මෝල්ඩින් කිරීම මගින් අපද්රව්ය අවම කර ගත හැක්කේ පෙර සැකසූ සංරචකය හරය ලෙස භාවිතා කර දෙවන ද්රව්ය අවශ්ය තැනට පමණක් එන්නත් කිරීමෙනි.

වැඩි දියුණු කළ කොටස් කාර්ය සාධනය: අධි මෝල්ඩින් කොටස් කාර්ය සාධනය සහ කල්පැවැත්ම වැඩිදියුණු කළ හැකි අතර, නිතර නිතර ආදේශන හෝ අලුත්වැඩියා කිරීමේ අවශ්යතාව අඩු කරයි. අක්රිය කාලය සහ නඩත්තු වියදම් අඩු කිරීම සැලකිය යුතු දිගු කාලීන ඉතිරියක් ඇති කළ හැක.

මෙවලම් පිරිවැය අඩු කිරීම: ක්රියාවලියේ සංකීර්ණත්වය සහ මෙවලම්වල පිරිවැය හේතුවෙන් සම්ප්රදායික එන්නත් අච්චු වලට වඩා අධික ලෙස අච්චු ගැසීම මිල අධික විය හැකිය. කෙසේ වෙතත්, සමහර අවස්ථාවල දී, එක් එක් සංරචක සඳහා වෙනම අච්චු සඳහා අවශ්යතාවය ඉවත් කිරීම මගින් overmolding මෙවලම් පිරිවැය අඩු කළ හැකිය. විශේෂයෙන් කුඩා හා සංකීර්ණ කොටස් සඳහා අධි මෝල්ඩින් නිෂ්පාදන ක්රියාවලිය සරල කළ හැකිය.

අඩු කළ ප්රවාහන වියදම්: පසුකාලීනව වෙනම සංරචක ප්රවාහනය කිරීමට සහ එකලස් කිරීමට ඇති අවශ්යතාවය ඉවත් කිරීම මගින් ප්රවාහන වියදම් අඩු කරයි. මෙය ක්රියාත්මක කිරීමෙන් ප්රවාහනයේදී සිදුවන හානිය අවම වන අතර එමඟින් ප්රතික්ෂේප වූ කොටස් සහ අපද්රව්ය අඩු වීමක් සිදුවේ.

ලාභදායී නිෂ්පාදනයක් සඳහා අධික ලෙස අච්චු ගැසීම සලකා බැලීමේදී, පහත සඳහන් සාධක මතක තබා ගැනීම අත්යවශ්ය වේ:

ද්රව්ය තෝරාගැනීම: අධි මෝල්ඩින් කිරීමේදී භාවිතා කරන ද්රව්ය ශක්තිමත් බන්ධනයක් සහතික කිරීම සඳහා අනුකූල විය යුතුය. සමාන ගුණ සහිත ද්රව්ය සහ උණුකරන උෂ්ණත්වය අධික ලෙස සකස් කිරීම සඳහා සුදුසු වේ. සුදුසු ද්රව්ය තෝරාගැනීම, කොටස් කාර්ය සාධනය වැඩිදියුණු කිරීම සහ නඩත්තු වියදම් අඩු කිරීම මගින් දිගුකාලීන පිරිවැය ඉතිරිකිරීම් කෙරෙහි ද බලපෑම් කළ හැකිය.

ක්රියාවලි ප්රශස්තකරණය: අධි මෝල්ඩින් ක්රියාවලියට අදියර කිහිපයක් ඇතුළත් වන අතර, කලින් සාදන ලද සංරචකය අච්චු ගැසීම, සිසිලනය සහ දෙවන ද්රව්යය එන්නත් කිරීම ඇතුළුව. ක්රියාවලි ප්රශස්තිකරණ කණ්ඩායම ද්රව්ය දෙක අතර ඇති හොඳම බන්ධනය සහතික කිරීම සඳහා ක්රියාවලිය ප්රශස්ත කළ යුතු අතර විකෘති කිරීම හෝ ගිල්වීමේ සලකුණු වැනි දෝෂ අවම කළ යුතුය. ක්රියාවලිය ප්රශස්ත කිරීම මඟින් වේගවත් චක්ර කාලයන් සහ කාර්යක්ෂමතාව වැඩි කිරීම, නිෂ්පාදන පිරිවැය අඩු කිරීම ද සිදු කළ හැකිය.

සැපයුම්කරු තේරීම: අධි මෝල්ඩින් කිරීම සඳහා නිවැරදි සැපයුම්කරු තෝරා ගැනීම ව්යාපෘතියේ සාර්ථකත්වයට ඉතා වැදගත් වේ. අධික ලෙස අච්චු ගැසීමේ පළපුරුද්ද සහ උසස් තත්ත්වයේ කොටස් නිෂ්පාදනය කිරීමේ වාර්තාවක් ඇති සැපයුම්කරුවෙකු සොයන්න. සැපයුම්කරුට සැලසුම් සහය, ක්රියාවලි ප්රශස්තකරණය සහ තත්ත්ව පාලන පියවර සැපයීමට ද හැකි විය යුතුය.

පාරිසරික තිරසාරත්වය සහ අධික ලෙස අච්චු ගැසීම

ඕවර්මෝල්ඩින් යනු ජනප්රිය නිෂ්පාදන ක්රියාවලියක් වන අතර එය තනි නිෂ්පාදනයක් නිර්මාණය කිරීම සඳහා එක් ද්රව්යයක් තවත් ද්රව්යයක් මත වාත්තු කිරීම ඇතුළත් වේ. මෙම ක්රියාවලිය වැඩිදියුණු කළ සෞන්දර්යය, අමතර ක්රියාකාරීත්වය සහ වැඩි කල් පැවැත්ම ඇතුළු ප්රතිලාභ රැසක් ලබා දෙයි. නමුත් පරිසරයට එහි බලපෑම ගැන කුමක් කිව හැකිද? අධික ලෙස අච්චු ගැසීම පාරිසරික වශයෙන් තිරසාර නිෂ්පාදන ක්රියාවලියක්ද?

අධික ලෙස අච්චු ගැසීම පාරිසරික වශයෙන් තිරසාර නිෂ්පාදන ක්රියාවලියක් විය හැකි ක්රම කිහිපයක් මෙන්න:

ද්රව්යමය අපද්රව්ය අඩු කිරීම: අධි මෝල්ඩින් කිරීම මගින් අපද්රව්ය අවම කර ගත හැක්කේ පෙර සැකසූ සංරචකය හරය ලෙස භාවිතා කර දෙවන ද්රව්ය අවශ්ය තැනට පමණක් එන්නත් කිරීමෙනි. නිෂ්පාදනයේදී අඩු ද්රව්ය භාවිතා කිරීම සමස්තයක් ලෙස ජනනය වන අපද්රව්ය ප්රමාණය අඩු කරයි.

බලශක්ති පරිභෝජනය අඩු කිරීම: සාම්ප්රදායික නිෂ්පාදන ක්රියාවලීන්ට වඩා අධි මෝල්ඩින් වඩා බලශක්ති කාර්යක්ෂම විය හැක, මන්ද තනි නිෂ්පාදනයක් සැකසීමට වෙනම සංරචක නිෂ්පාදනය කර පසුව ඒවා එකලස් කිරීමට වඩා අඩු ශක්තියක් අවශ්ය වේ.

ප්රතිචක්රීකරණය කරන ලද ද්රව්ය භාවිතය: බොහෝ අධික ලෙස අච්චු ගැසීමේ ද්රව්ය ප්රතිචක්රීකරණය කළ හැකි අතර, ගොඩකිරීම් වල අපද්රව්ය අවම කරයි. ප්රතිචක්රීකරණය කරන ලද ද්රව්ය භාවිතා කිරීමෙන් වර්ජින් ද්රව්යවල අවශ්යතාවය අඩු කර ගත හැකි අතර, ස්වභාවික සම්පත් සංරක්ෂණය කර බලශක්ති පරිභෝජනය අඩු කළ හැකිය.

දිගු නිෂ්පාදන ආයු කාලය: අධි මෝල්ඩින් කොටස් ක්රියාකාරීත්වය සහ කල්පැවැත්ම වැඩිදියුණු කළ හැකි අතර, එහි ප්රතිඵලයක් ලෙස නිෂ්පාදන දිගු කල් පවතින අතර අඩු ප්රතිස්ථාපන අවශ්ය වේ. නිෂ්පාදනයේ ජීවිත කාලය තුළ ජනනය වන අපද්රව්ය අඩු කිරීමෙන් එහි පාරිසරික බලපෑම සැලකිය යුතු ලෙස අඩු කළ හැකිය.

අඩු කළ ප්රවාහනය: වෙනම සංක්රමණ සහ පසුව සංරචක එකලස් කිරීමේ අවශ්යතාවය ඉවත් කිරීමෙන්, අධික ලෙස අච්චු ගැසීම ප්රවාහන වියදම් අඩු කළ හැකිය. වාහනයේ භාවිතා කරන ඉන්ධන ප්රමාණය අඩු කිරීමෙන් පාරිසරික බලපෑම අඩු කර ඒ ආශ්රිත විමෝචනය අඩු කළ හැක.

කෙසේ වෙතත්, overmolding සෑම විටම පාරිසරික වශයෙන් තිරසාර නිෂ්පාදන ක්රියාවලියක් නොවන බව සැලකිල්ලට ගැනීම වැදගත්ය. මතක තබා ගත යුතු කරුණු කිහිපයක් මෙන්න:

ද්රව්ය තෝරාගැනීම: overmolding සඳහා භාවිතා කරන ද්රව්ය පරිසර හිතකාමී බව සහතික කිරීම සඳහා ප්රවේශමෙන් තෝරා ගත යුතුය. නිදසුනක් වශයෙන්, සමහර ද්රව්ය ප්රතිචක්රීකරණය කිරීමට අභියෝග කළ හැකිය හෝ නිෂ්පාදනය කිරීමට සැලකිය යුතු බලශක්ති පරිභෝජනයක් අවශ්ය විය හැකිය.

ක්රියාවලි ප්රශස්තකරණය: බලශක්ති පරිභෝජනය සහ නාස්තිය අවම කිරීම සඳහා Overmolding ප්රශස්ත කළ යුතුය. ද්රව්යමය අපද්රව්ය අවම කිරීමට එක් ක්රමයක් නම් යන්ත්ර සූත්ර වැඩිදියුණු කිරීම හෝ වැඩි කාර්යක්ෂමතාවයක් සඳහා අච්චු සැකසීමේ ක්රියාවලිය පිරිපහදු කිරීමයි.

ජීවිතයේ අවසාන සලකා බැලීම්: නිෂ්පාදනයක ජීවිතයේ අවසානය ගැන සලකා බැලීමේදී, පුද්ගලයන් හෝ සංවිධාන එය බැහැර කරන්නේ කෙසේදැයි සිතා බැලිය යුතුය. අධික ලෙස සකස් කරන ලද නිෂ්පාදන ප්රතිචක්රීකරණය කිරීමට වඩා අභියෝගාත්මක විය හැකිය, නැතහොත් සම්ප්රදායික නිෂ්පාදනවලට වඩා බැහැර කිරීමට වැඩි ශක්තියක් අවශ්ය විය හැකිය.

Overmolding සහ Industry 4.0: නවෝත්පාදන සහ අවස්ථා

Overmolding යනු ද්රව්යයක් වෙනත් ද්රව්යයක් හෝ උපස්ථරයක් මත වාත්තු කිරීම ඇතුළත් නිෂ්පාදන ක්රියාවලියකි. මෝටර් රථ, වෛද්ය සහ ඉලෙක්ට්රොනික කර්මාන්ත එය බහුලව භාවිතා කරයි. Industry 4.0 පැමිණීමත් සමඟ, overmolding වඩාත් නව්ය හා කාර්යක්ෂම වී ඇත. මෙහිදී, අපි කර්මාන්ත 4.0 යුගයේ නවෝත්පාදනයන් සහ අධි මෝල්ඩින් අවස්ථා ගවේෂණය කරන්නෙමු.

Overmolding හි නවෝත්පාදන

ස්වයංක්රීයකරණය, කෘත්රිම බුද්ධිය සහ ඉන්ටර්නෙට් ඔෆ් තින්ග්ස් (IoT) වැනි Industry 4.0 තාක්ෂණයන් අනුකලනය කිරීම, overmolding ක්රියාවලියේ විප්ලවීය වෙනසක් සිදු කර ඇත. මතු වූ නවෝත්පාදනයන් කිහිපයක් මෙන්න:

- ස්මාර්ට් අච්චු: මෙම අච්චු සංවේදක වලින් සමන්විත වන අතර අච්චු සැකසීමේ ක්රියාවලිය සකස් කිරීම සඳහා යන්ත්ර සමඟ සන්නිවේදනය කළ හැකිය. ඔවුන්ට දෝෂ හඳුනාගෙන නිවැරදි ක්රියාමාර්ග ගැනීමට ක්රියාකරුවන්ට දැනුම් දිය හැකිය.

- රොබෝ විද්යාව:අධි මෝල්ඩින් කිරීමේදී රොබෝවරුන් භාවිතා කිරීමෙන් කාර්යක්ෂමතාව වැඩි වී ඇති අතර ශ්රම පිරිවැය අඩු වී ඇත. රොබෝවරුන්ට ද්රව්ය පැටවීම සහ බෑම, මානව දෝෂ අවදානම අඩු කිරීම වැනි පුනරාවර්තන කාර්යයන් හැසිරවිය හැකිය.

- ත්රිමාණ මුද්රණය:ත්රිමාණ මුද්රණය මගින් මීට පෙර නිපදවීමට නොහැකි වූ සංකීර්ණ අච්චු නිර්මාණය කර ඇත. වැඩිවන සැලසුම් නම්යශීලිත්වය ඊයම් කාලය අඩු කිරීමට හේතු වී ඇත.

- අනාවැකි නඩත්තු කිරීම:පුරෝකථන නඩත්තු යනු යන්ත්රවලට නඩත්තු අවශ්ය වන්නේ කවදාදැයි පුරෝකථනය කිරීමට දත්ත විශ්ලේෂණය භාවිතා කරන තාක්ෂණයකි. මෙම ක්රමය අක්රිය වීම වැළැක්වීමට සහ නඩත්තු වියදම් අඩු කිරීමට උපකාරී වේ.

Overmolding හි අවස්ථා

ඕවර්මෝල්ඩින් කර්මාන්තය 4.0 හි බොහෝ අවස්ථාවන් ඇත, ඇතුළුව:

- සැහැල්ලු කිරීම:Overmolding මගින් සැහැල්ලු උපස්ථරයක් මත තුනී ද්රව්ය තට්ටුවක් වාත්තු කිරීමෙන් සැහැල්ලු කොටස් සෑදිය හැක. අවසාන නිෂ්පාදනයේ බර අඩු කිරීම ඉන්ධන කාර්යක්ෂමතාව වැඩි දියුණු කරන අතර විමෝචනය අඩු කරයි.

- පාරිභෝගිකයාගේ: Overmolding විවිධ ද්රව්ය සහ වර්ණ භාවිතා කරමින් කොටස් අභිරුචිකරණය කිරීමට ඉඩ සලසයි. වෛද්ය සහ පාරිභෝගික ඉලෙක්ට්රොනික කර්මාන්තවලදී, පෙනුම ඉතා වැදගත් වන අතර, මෙම සාධකය සලකා බැලීම ඉතා වැදගත් වේ.

- තිරසාර බව:ප්රතිචක්රීකරණය කරන ලද ද්රව්ය උපස්ථර ලෙස භාවිතා කිරීමෙන් අධික ලෙස අච්චු ගැසීම අපද්රව්ය අවම කිරීමට උපකාරී වේ. නිෂ්පාදනයේ පාරිසරික බලපෑම අඩු කිරීමෙන්, සමාගම්වලට ඔවුන්ගේ සන්නාම ප්රතිරූපය වැඩිදියුණු කිරීමට පමණක් නොව තිරසාර අනාගතයක් සඳහා දායක විය හැකිය.

- පිරිවැය ඉතිරිකිරීම්: ස්වයංක්රීයකරණය, රොබෝ විද්යාව සහ පුරෝකථන නඩත්තු කිරීම මඟින් ශ්රම පිරිවැය අඩු කර කාර්යක්ෂමතාව වැඩි කළ හැකි අතර එමඟින් නිෂ්පාදකයාගේ පිරිවැය ඉතිරි කර ගත හැකිය.

අධිමෝල්ඩින් අභියෝග සහ විසඳුම්

කෙසේ වෙතත්, අධි මෝල්ඩින් උසස් තත්ත්වයේ අධික ලෙස සකස් කරන ලද කොටස් නිෂ්පාදනය කිරීම සඳහා නිෂ්පාදකයින් විසින් ජයගත යුතු අභියෝග කිහිපයක් මතු කරයි. මෙම ලිපියෙන් අපි අධිමාපන දුෂ්කරතා සහ විසඳුම් කිහිපයක් ගවේෂණය කරමු.

අභියෝග

- මැලියම්: අධි මෝල්ඩින් කිරීම සඳහා භාවිතා කරන ද්රව්ය දෙක එකිනෙකට අනුගත වීම අවශ්ය වන අතර දුර්වල ඇලීම නිසා අධික ලෙස අච්චු ගසා ඇති ද්රව්ය දිරාපත් වීමට, ඉරිතැලීමට හෝ වෙන්වීමට හේතු වේ.

- විකෘති කිරීම:අධි මෝල්ඩින් ක්රියාවලියේදී, අධික තාපය හා පීඩනය හේතුවෙන් උපස්ථරය විකෘති විය හැක. විකෘති කිරීම කොටසෙහි සමස්ත ගුණාත්මක භාවයට අහිතකර ලෙස බලපායි.

- ද්රව්ය අනුකූලතාව:අධික ලෙස මෝල්ඩින් කිරීමේදී භාවිතා කරන ද්රව්ය හොඳ ඇලීමක් සහතික කිරීමට සහ විකෘති වීම වැළැක්වීමට අනුකූල විය යුතුය. නොගැලපෙන ද්රව්ය දුර්වල බන්ධන හා ද්රව්යමය අසාර්ථකත්වයට හේතු විය හැක.

- වෙන්වීමේ රේඛාව: ද්රව්ය දෙක හමුවන ස්ථානය වෙන්වීමේ රේඛාවයි. දුර්වල කොටස් රේඛා නිර්මාණය නිමි භාණ්ඩයේ දුර්වල ස්ථාන සහ කල්පැවැත්ම අඩු කිරීමට හේතු විය හැක.

- ද්රව්ය ප්රවාහය: අධි මෝල්ඩින් ක්රියාවලියට දෙවන ද්රව්යය උපස්ථරය වටා ගලා යාමට අවශ්ය වන අතර, සෑම කුහරක්ම පුරවා ගත යුතුය. දුර්වල ද්රව්ය ප්රවාහය අසම්පූර්ණ ආවරණය, හිස් හෝ දුර්වල ස්ථාන වලට හේතු විය හැක.

විසඳුම්

- මතුපිට සකස් කිරීම: හොඳ ඇලීමක් ලබා ගැනීම සඳහා උපස්ථර මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. මතුපිට පිරිසිදු, වියලි සහ තෙල් සහ සුන්බුන් වැනි දූෂක වලින් තොර විය යුතුය. උපස්ථරයට ඇලවුම් ප්රවර්ධකයන් සමඟ පූර්ව ප්රතිකාර කිරීමෙන් බන්ධනය වැඩි දියුණු කළ හැකිය.

- නිසි මෙවලම් නිර්මාණය: විකෘති වීම වැළැක්වීමට සහ හොඳ ද්රව්ය ප්රවාහයක් සහතික කිරීම සඳහා සැලසුම භාවිතා කරන ද්රව්ය සහ කොටස් ජ්යාමිතිය සලකා බැලිය යුතුය. ඇතුල් කිරීමේ අච්චුව වැනි විශේෂිත මෙවලම් භාවිතා කිරීමෙන් කොටසෙහි කල්පැවැත්ම සහ ශක්තිය වැඩි දියුණු කළ හැකිය.

- ද්රව්ය තෝරාගැනීම: අධි මෝල්ඩින් කිරීමේදී භාවිතා කරන ද්රව්ය හොඳ බන්ධනයක් ලබා ගැනීමට සහ විකෘති වීම වැළැක්වීමට අනුකූල විය යුතුය. සමාන තාප ප්රසාරණ සංගුණක සහිත ද්රව්ය භාවිතා කිරීමෙන් වාත්තු කිරීමේදී කොටසෙහි ආතතිය අඩු කළ හැකිය.

- වෙන්වීමේ රේඛා නිර්මාණය: නිෂ්පාදනයක් සැලසුම් කිරීමේදී, එහි ශක්තිය ප්රවේශමෙන් සහතික කිරීම සඳහා වෙන් කිරීමේ රේඛාව සලකා බැලීම ඉතා වැදගත් වේ. ආතති සාන්ද්රණය වැලැක්වීම සඳහා වටකුරු වෙන් කිරීමේ රේඛා භාවිතා කිරීම බෙහෙවින් නිර්දේශ කෙරේ.

- ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලිය ප්රශස්තකරණය: ක්රියාවලිය ප්රශස්ත කිරීමෙන් ද්රව්ය ප්රවාහය වැඩිදියුණු කළ හැකි අතර හිස් හෝ දුර්වල ස්ථාන වළක්වා ගත හැකිය. හොඳ ප්රතිඵල ලබා ගැනීම සඳහා උෂ්ණත්වය, පීඩනය සහ එන්නත් කිරීමේ වේගය පාලනය කිරීම ඉතා වැදගත් වේ.

ඕවර්මෝල්ඩින් අනාගත දිශාවන්: නැගී එන ප්රවණතා සහ තාක්ෂණයන්

එක් ද්රව්යයක් තවත් ද්රව්යයක් මත අච්චු ගැසීම සම්බන්ධ ක්රියාවලියක් වන Overmolding, දශක ගණනාවක් තිස්සේ නිෂ්පාදන කර්මාන්තයේ ජනප්රිය ක්රමයකි. කෙසේ වෙතත්, තාක්ෂණයේ දියුණුව සහ තිරසාරභාවය කෙරෙහි වැඩි අවධානයක් යොමු කිරීමත් සමඟ, ඕවර්මෝල්ඩින් දැන් ජනප්රියත්වයේ ඉහළ යාමක් අත්විඳිමින් සිටී. මෙහිදී, අපි නැගී එන ප්රවණතා සහ තාක්ෂණයන් ඇතුළුව, overmolding හි අනාගත දිශාවන් පිළිබඳව සාකච්ඡා කරමු.

අධික ලෙස අච්චු ගැසීමේ ප්රවණතා:

තිරසාර බව: බොහෝ සමාගම් සඳහා තිරසාරභාවය ප්රමුඛතාවය වන අතර, අධික ලෙස අච්චු ගැසීම මගින් නාස්තිය අවම කිරීමට සහ නිෂ්පාදන ක්රියාවලීන්හි කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට උපකාරී වේ. ප්රතිචක්රීකරණය කරන ලද ද්රව්ය සහ ජෛව හායනයට ලක්විය හැකි බහු අවයවක අධි මෝල්ඩින් භාවිතා කිරීම පාරිසරික බලපෑම අඩු කරමින් වඩාත් ප්රචලිත වෙමින් පවතී.

කුඩාකරණය: තාක්ෂණය පරිණාමය වන විට, කුඩා, සැහැල්ලු සහ වඩාත් සංකීර්ණ නිෂ්පාදන සඳහා ඉල්ලුම වැඩි වෙමින් පවතී. ඕවර්මෝල්ඩින් කුඩා, වඩාත් සංකීර්ණ කොටස් නිර්මාණය කිරීමට ඉඩ සලසයි, ඒවා කල් පවතින හා කාර්යක්ෂම වන අතර එය කුඩාකරණ ප්රවණතාවය සඳහා කදිම තේරීමක් කරයි.

පාරිභෝගිකයාගේ: පාරිභෝගිකයින් වඩාත් පුද්ගලාරෝපිත නිෂ්පාදන ඉල්ලා සිටින අතර, විවිධ වර්ණ, වයනය සහ ද්රව්ය සමඟ නිෂ්පාදන අභිරුචිකරණය කිරීමට අධි මෝල්ඩින් හැකියාව සපයයි. අභිරුචිකරණය වඩාත් ප්රවේශ විය හැකි සහ දැරිය හැකි වන පරිදි, මෙම ප්රවණතාවය වර්ධනය වනු ඇතැයි අපි අපේක්ෂා කරමු.

අධි මෝල්ඩින් තාක්ෂණය:

අච්චුව තුළ සැරසිලි (IMD): In-Mold Decoration යනු overmolding අතරතුර අලංකාර මතුපිටක් නිර්මාණය කරන තාක්ෂණයකි. මෙම තාක්ෂණය මඟින් සංකීර්ණ මෝස්තර සහ රටා සහිත නිෂ්පාදන නිර්මාණය කිරීමට හැකි වන අතර එය අභිරුචිකරණ ප්රවණතාව සඳහා වඩාත් සුදුසු වේ.

අච්චු ඇතුල් කරන්න: ඇතුල් කිරීමේ අච්චුව යනු කලින් පැවති කොටසක් හෝ සංරචකයක් අධික ලෙස අච්චු ගැසීමයි. මෙම තාක්ෂණය කුඩා, වඩාත් සංකීර්ණ ලක්ෂණ නිපදවන බැවින් කුඩාකරණය සඳහා පරිපූර්ණ වේ.

බහු-වෙඩි අධික ලෙස සකස් කිරීම: Multi-shot overmolding යනු තනි කොටසක් හෝ නිෂ්පාදනයක් නිර්මාණය කිරීමට ද්රව්ය කිහිපයක් භාවිතා කිරීමයි. මෙම තාක්ෂණය විවිධ වයනය, වර්ණ සහ ද්රව්ය සහිත නිෂ්පාදන නිර්මාණය කිරීමට ඉඩ සලසයි, එය අභිරුචිකරණ ප්රවණතාව සඳහා වඩාත් සුදුසු වේ.

සම-ඉන්ජෙක්ෂන් මෝල්ඩින්: Co-injection molding යනු තනි අච්චුවකට ද්රව්ය දෙකක් හෝ වැඩි ගණනක් එන්නත් කිරීමයි. මෙම තාක්ෂණය ශක්තිය සහ නම්යශීලී බව වැනි ගුණාංගවල එකතුවක් සහිත නිෂ්පාදන නිර්මාණය කිරීමට ඉඩ සලසයි.

අධික ලෙස අච්චු ගැසීමේ ප්රතිලාභ:

අඩු කළ අපද්රව්ය: Overmolding වෙනම කොටස් සහ සංරචක සඳහා අවශ්යතාවය ඉවත් කරයි, වඩාත් කාර්යක්ෂම සහ තිරසාර නිෂ්පාදන ක්රියාවලියකට මග පාදයි.

වැඩි දියුණු කළ කල්පැවැත්ම: ඕවර්මෝල්ඩින් නිෂ්පාදන සඳහා වැඩි කල්පැවැත්මක් සහ ශක්තියක් ලබා දෙයි, ඒවා ඇඳීමට හා ඉරා දැමීමට වඩා ප්රතිරෝධී කරයි.

පිරිවැය- ective ලදායී: ප්රධාන වශයෙන් කුඩා, වඩාත් සංකීර්ණ කොටස් නිෂ්පාදනය කරන විට, සාම්ප්රදායික නිෂ්පාදන ක්රම සඳහා අධික ලෙස අච්චු ගැසීම ලාභදායී විකල්පයක් විය හැකිය.

අධි මෝල්ඩින් සේවා සහ සපයන්නන්: නිවැරදි සහකරු තෝරා ගැනීම

කෙසේ වෙතත්, විශේෂයෙන්ම පවතින විවිධාකාර සැපයුම්කරුවන් සහ සේවාවන් සැලකිල්ලට ගනිමින් නිවැරදි overmolding සේවා සපයන්නා සොයා ගැනීම අභියෝගාත්මක විය හැකිය. මෙහිදී, overmolding සේවා සපයන්නෙකු තෝරාගැනීමේදී සලකා බැලිය යුතු ප්රධාන සාධක අපි සාකච්ඡා කරමු.

සලකා බැලිය යුතු සාධක:

පළපුරුද්දක් තිබේනම්: ඕවර්මෝල්ඩින් පිළිබඳ ඔප්පු කළ වාර්තාවක් සහිත සේවා සපයන්නෙකු සොයන්න. ඔබේ ව්යාපෘතිවලට සමාන ව්යාපෘතිවල වැඩ කිරීමේ අත්දැකීම් ඔවුන්ට තිබේදැයි බැලීමට සැපයුම්කරුගේ කළඹ පරීක්ෂා කරන්න.

හැකියාවන්: ද්රව්ය තෝරාගැනීම, අභිරුචිකරණ විකල්ප සහ නිෂ්පාදන පරිමාව ඇතුළුව සැපයුම්කරුට ඔබේ නිශ්චිත අවශ්යතා සපුරාලිය හැකි බව සහතික කර ගන්න.

තත්ත්ව: සුළු අඩුපාඩු පවා නිෂ්පාදන අසාර්ථක වීමට හේතු විය හැකි බැවින්, අධික ලෙස සකස් කිරීමේදී ගුණාත්මකභාවය ඉතා වැදගත් වේ. අදාළ නියාමන ආයතන විසින් සහතික කරන ලද ශක්තිමත් තත්ත්ව පාලන පද්ධතියක් සහිත සැපයුම්කරුවෙකු සොයන්න.

පිරිවැය: ඕවර්මෝල්ඩින් මිල අධික විය හැක, එබැවින් ගුණාත්මකභාවය සම්මුතියකින් තොරව තරඟකාරී මිල සපයන්නෙකු තෝරා ගැනීම අත්යවශ්ය වේ.

සන්නිවේදන: පැහැදිලි සහ විනිවිද පෙනෙන සන්නිවේදනය අගය කරන සැපයුම්කරුවෙකු සොයන්න. සැපයුම්කරු ඔබේ විමසීම් වලට ප්රතිචාර දැක්විය යුතු අතර නිෂ්පාදන ක්රියාවලිය පුරාම ඔබව දැනුවත් කළ යුතුය.

පූරක කාලය: ප්රමාදයන් ඔබේ නිෂ්පාදන කාලසටහනට බලපෑ හැකි බැවින්, සැපයුම්කරුගේ ඉදිරි කාලය සලකා බලන්න. සැපයුම්කරුට ඔබේ අවශ්ය කාලසීමාවන් සපුරාලිය හැකි බව සහතික කර ගන්න.

ස්ථානය: ඔබගේ ව්යාපාරයට භූගෝලීය වශයෙන් සමීප සැපයුම්කරුවෙකු තෝරා ගැනීමෙන් ප්රවාහන වියදම් සහ ඉදිරි කාලය අඩු කර ගත හැක.

පාරිභෝගික සේවය: පාරිභෝගික සේවාව අගය කරන සැපයුම්කරුවෙකු තෝරන්න සහ ඕනෑම ගැටළුවක් විසඳීමට ඔබ සමඟ කටයුතු කරනු ඇත.

සේවා සපයන්නන්:

එන්නත් මෝල්ඩින් සමාගම්: බොහෝ ඉන්ජෙක්ෂන් මෝල්ඩින් සමාගම් අතිරේක පිරිනැමීමක් ලෙස ඕවර්මෝල්ඩින් සේවා සපයයි. මෙම සමාගම්වලට එන්නත් අච්චු ගැසීමේ පළපුරුද්දේ වාසිය ඇති අතර ද්රව්ය තෝරාගැනීම සහ අභිරුචිකරණ විකල්පයන් ඇතුළුව සම්පූර්ණ පරාසයක සේවාවන් සැපයිය හැකිය.

කොන්ත්රාත් නිෂ්පාදන සමාගම්: කොන්ත්රාත් නිෂ්පාදන සමාගම් විවිධ කර්මාන්ත සඳහා නිෂ්පාදන සේවා සපයයි. මෙම සමාගම් බොහෝ විට අධි මෝල්ඩින් පිළිබඳ පුළුල් අත්දැකීම් ඇති අතර විශාල පරිමාණ නිෂ්පාදන ධාවනය සඳහා ලාභදායී විසඳුම් ඉදිරිපත් කළ හැකිය.

විශේෂ සැපයුම්කරුවන්: විශේෂිත සැපයුම්කරුවන්, මෙවලම් හෝ ද්රව්ය තෝරාගැනීම වැනි, අධි මෝල්ඩින්ගේ විශේෂිත අංග කෙරෙහි අවධානය යොමු කරයි. මෙම සැපයුම්කරුවන්ට සංකීර්ණ හෝ අද්විතීය ව්යාපෘති සඳහා වටිනා විය හැකි විශේෂිත විශේෂඥ දැනුමක් ලබා දිය හැක.

නිගමනය

Overmolding යනු විවිධ කර්මාන්ත හරහා නිෂ්පාදන ක්රියාකාරිත්වය, කල්පැවැත්ම සහ සෞන්දර්යය වැඩිදියුණු කළ හැකි බහුකාර්ය සහ ප්රායෝගික ක්රියාවලියකි. ද්රව්ය, ශිල්පීය ක්රම සහ යෙදුම් මාලාවක් සමඟින්, පාරිභෝගිකයින්ගේ අවශ්යතා සහ මනාපයන් සපුරාලන උසස් තත්ත්වයේ නිෂ්පාදන නිර්මාණය කිරීමට නිෂ්පාදකයින්ට අධි මෝල්ඩින් බොහෝ අවස්ථාවන් ලබා දෙයි. අධි මෝල්ඩින් කිරීමේ සැලසුම්, පිරිවැය, තිරසාරත්වය සහ නවෝත්පාදන අංශ සලකා බැලීමෙන් නිෂ්පාදකයින්ට දැනුවත් තීරණ ගැනීමට සහ වර්තමාන වෙළඳපල තුළ තරඟකාරීව සිටීමට හැකිය. ඔබ නිෂ්පාදන නිර්මාණකරුවෙකු, ඉංජිනේරුවෙකු හෝ ව්යාපාර හිමිකරුවෙකු වුවද, අධි මෝල්ඩින් සංකල්පය අවබෝධ කර ගැනීම ඔබේ නිෂ්පාදන ඊළඟ මට්ටමට ගෙන යාමට උපකාරී වේ.