ප්ලාස්ටික් එන්නත් අච්චු ගැසීමේ නව වර්ධනයන්

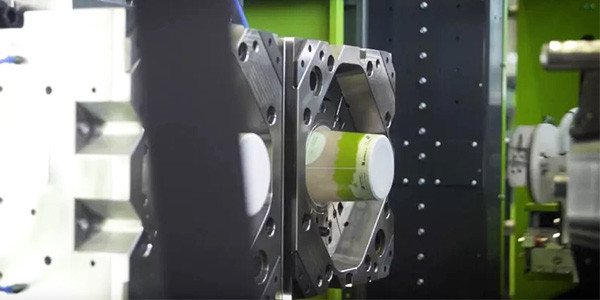

නිෂ්පාදන තාක්ෂණයක් ලෙස ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් දශක ගණනාවක් තිස්සේ පැවතුනි. කෙසේ වෙතත්, නව ඉන්ජෙක්ෂන් මෝල්ඩින් ප්රවණතා මෙම ක්රමය ඉදිරියට ගෙන යන අතර එය තෝරා ගන්නා සමාගම්වලට නව සහ පෙර නොවූ විරූ වාසි ගෙන එයි.

ඉදිරි වසර සඳහා නව එන්නත් අච්චු ප්රවණතා මොනවාද සහ ඒවා යෙදීමෙන් ඔබේ සමාගමට ප්රයෝජන ගත හැකි ආකාරය සොයා බලන්න.

ප්ලාස්ටික් එන්නත් අච්චුව පරිණාමය වී ඇත්තේ කෙසේද?

ප්ලාස්ටික් 1850 ගණන්වල සිට පැවතුනද, වඩාත් නම්යශීලී ප්ලාස්ටික් වර්ග සොයාගනු ලැබුවේ 1870 ගණන්වලදී නොවේ. එහි ප්රතිඵලයක් වශයෙන්, ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලීන් වර්ධනය විය. එතැන් සිට, දියුණු කිරීම් ගණනාවක් ප්ලාස්ටික් එන්නත් අච්චු ගැසීමේ හැකියාව තවදුරටත් තල්ලු කර ඇත:

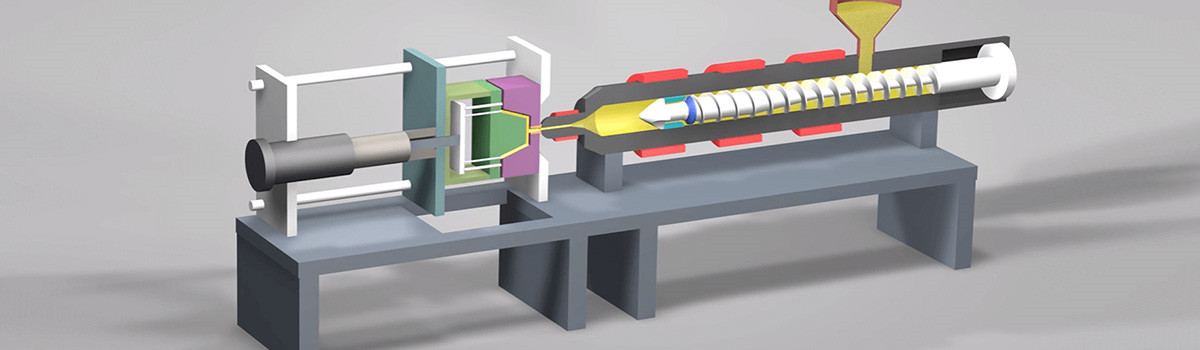

ඉස්කුරුප්පු ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්ර සොයාගැනීමෙන් අදහස් කළේ එන්නත් කිරීමේ වේගය වඩාත් පහසුවෙන් පාලනය කළ හැකි වන අතර එමඟින් අවසාන නිෂ්පාදනය ද ඉහළ ගුණාත්මක බවක් පෙන්නුම් කරයි. මෙම ක්රියාවලිය මිශ්ර ද්රව්ය භාවිතයට ද අවසර දී ඇති අතර, වර්ණ ගැන්වූ සහ ප්රතිචක්රීකරණය කරන ලද ප්ලාස්ටික් භාවිතා කිරීමට දොර විවර විය.

ගෑස් ආධාරක ඉස්කුරුප්පු යන්ත්ර මගින් වඩාත් සංකීර්ණ, නම්යශීලී සහ ශක්තිමත් නිෂ්පාදන නිර්මාණය කිරීමට ද හැකියාව ලැබී ඇත. මෙම ක්රමය මඟින් නිෂ්පාදන කාලය, නාස්තිය සහ නිෂ්පාදනයේ බර යන සියල්ල අවම කර ඇති බැවින් ආර්ථික පිරිවැය අඩු විය.

පරිගණක ආශ්රිත නිෂ්පාදනයට ස්තූතිවන්ත වන පරිදි වඩාත් සංකීර්ණ අච්චු දැන් පවතී, නිර්මාණකරුවන්ට දැන් වඩාත් සංකීර්ණ හැඩතල ජනනය කළ හැකිය (ඒවාට කොටස් කිහිපයක් හෝ වඩාත් සවිස්තරාත්මක හා නිරවද්ය විය හැකිය).

ගෑස් ආධාරක එන්නත් අච්චුව

මෙම එන්නත් අච්චුවේදී, සාමාන්ය උණු කළ ප්ලාස්ටික් එන්නත් අච්චුවට පීඩන වායුව එන්නත් කිරීම මගින් සහාය වේ - මෙම ක්රියාවලිය සඳහා නයිට්රජන් බහුලව භාවිතා වේ. වායුව ප්ලාස්ටික් අච්චුවේ කෙළවරට තල්ලු කරන බුබුලක් ජනනය කරයි; මේ අනුව, බුබුල පුළුල් වන විට, විවිධ කොටස් පිරී ඇත. පොලිමර් වාත්තු කිරීමේදී වායුව එන්නත් කරන ස්ථානය අනුව වෙනස් වන ප්ලාස්ටික් කර්මාන්තයේ භාවිතා කරන අච්චු ආකාර කිහිපයක් තිබේ.

වඩාත් නිශ්චිතව කිවහොත්, යන්ත්රයේ ඇති තුණ්ඩයක් හරහා හෝ නියත පීඩනයක් හෝ පරිමාවක් යටතේ සෘජුවම අච්චුවේ කුහරයට වායුව එන්නත් කළ හැක. මෙම ක්රමවලින් සමහරක් පේටන්ට් බලපත්ර මගින් ආරක්ෂා කර ඇත; එබැවින් ඒවා භාවිතා කිරීම සඳහා නිසි බලපත්ර ගිවිසුම්වලට එළඹිය යුතුය.

ෆෝම් ඉන්ජෙක්ෂන් මෝල්ඩින්

මෙම තාක්ෂණය ව්යුහාත්මක කොටස්වල ඉහළ ප්රතිරෝධයක් සහ දෘඪතාවක් ලබා ගැනීම සඳහා ඵලදායී, දැරිය හැකි ක්රමයක් සපයයි. මෙම වාසියට අමතරව, ව්යුහාත්මක පෙන කොටස්වල උසස් තාප හුදකලාවක්, වැඩි රසායනික ප්රතිරෝධයක් සහ වැඩි දියුණු කළ විද්යුත් සහ ධ්වනි ලක්ෂණ ඇත. මෙම කොටස් ස්ථර දෙකක් අතර පෙණ හරයක් ඇතුළත් වේ; මෙම හරය ලබා ගන්නේ දුම්මලයේ නිෂ්ක්රීය වායුවක් විසුරුවා හැරීමෙන් සහ අච්චුවේ කුහරය තුළට වායු-ප්ලාස්ටික් ද්රාවණය එන්නත් කිරීමේදී එය ප්රසාරණය වීමට ඉඩ සලසා දීමෙනි. ෆෝම් ඉන්ජෙක්ෂන් මෝල්ඩින් මගින් නිෂ්පාදනය කරන ලද කොටස් අපට සොයාගත හැක්කේ කොතැනින්ද? මෙම ක්රියාවලිය කොටස් බර අඩු කිරීම සඳහා විකල්පයක් ලෙස වාහන පුවරු වල භාවිතා වේ.

තුනී බිත්ති එන්නත් අච්චු ගැසීම

මෙම නඩුවේ ප්රධාන තාක්ෂණික නවෝත්පාදනය අවසාන ප්රතිඵලය සමඟ සම්බන්ධ වේ: ඉතා තුනී බිත්ති සහිත කොටසකි.

මෙම ක්රියාවලියේ ප්රධාන දුෂ්කරතාවය වන්නේ බිත්තිය "සිහින් බිත්තියක්" ලෙස සැලකිය යුතු පළල තීරණය කිරීමයි. සාමාන්ය රීතියක් ලෙස, මිලිමීටර භාගයකට (අඟල් 1/50) අඩු පළලක් ඇති සංරචක කොටස් නිෂ්පාදනය කරන විට, ඒවා තුනී බිත්ති ඇති බව සැලකේ.

බිත්තියේ පළල අඩු කිරීම හා සම්බන්ධ ප්රතිලාභ ඉතා අගය කොට වර්තමානයේ අපේක්ෂා කරයි.

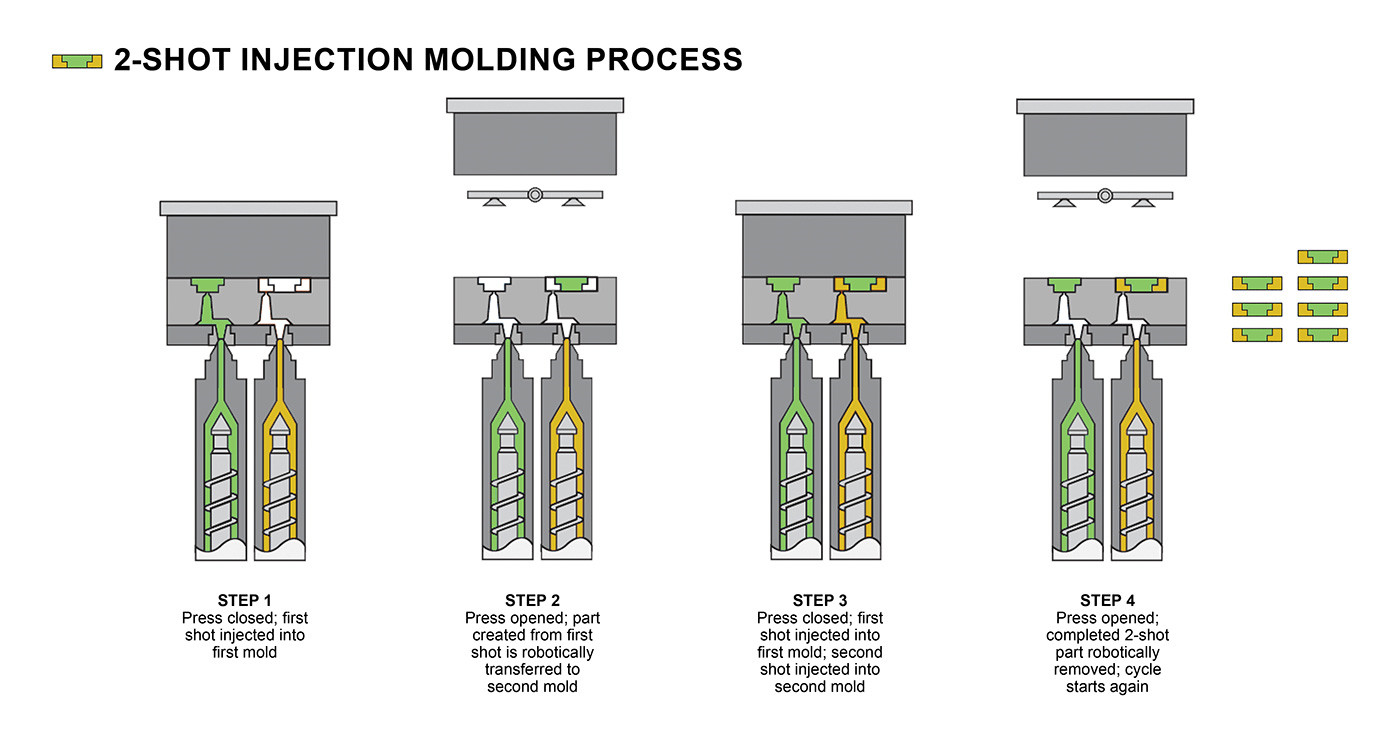

බහු සංරචක එන්නත් අච්චු ගැසීම

සාමාන්යයෙන් ප්ලාස්ටික් හෝ ලෝහමය සංඝටකයක් වන මූලික ද්රව්යයක් (උපස්ථරයක්) මත දෘඩ හෝ මෘදු බහුඅවයවයක් අධික ලෙස මුද්රණය කිරීම මෙම ව්යාපෘතියට ඇතුළත් වන බැවින්, ඉන්ජෙක්ෂන් ඕවර්මෝල්ඩින් හෝ ඕවර් ඉන්ජෙක්ෂන් ලෙසද හැඳින්වේ.

සමස්තයක් වශයෙන්, මෙම තාක්ෂණය විවිධ වර්ණ, වයනය සහ හැඩයන් සහිත ද්රව්ය දෙකක්, තුනක් හෝ වැඩි ගණනක එකතු කිරීමට ඉඩ සලසමින්, එකම අච්චුවක් තුළ එක් සංරචක හෝ ද්රව්ය එකකට වඩා එන්නත් කිරීම සහ තනි ක්රියාවලියක කොටසක් ලෙස අර්ථ දැක්විය හැක.

බහු-ද්රව්ය එන්නත් අච්චු ගැසීමේ ප්රතිලාභ මොනවාද?

බහු-ද්රව්ය එන්නත් අච්චුව විවිධ වර්ගයේ ප්ලාස්ටික් මගින් සෑදිය හැකි සංකීර්ණ කොටස් නිෂ්පාදනය කිරීමට හැකියාව ලබා දෙයි. මෙම ප්ලාස්ටික් එන්නත් කිරීමේ ක්රියාවලියේ ප්රධාන වාසිය වන්නේ ඉහළ යාන්ත්රික, තාප සහ රසායනික ප්රතිරෝධයක් සහිත කොටස් ලබා ගත හැකි වීමයි.

ඊළඟ වසර සඳහා ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් ප්රවණතා

ප්ලාස්ටික් එන්නත් අච්චු තිරසාරත්වය

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් කර්මාන්තය නව තිරසාර වටිනාකම් සහ රෙගුලාසි වලට ඉක්මනින් හැඩගැසෙමින් පවතී, විශේෂයෙන් ප්ලාස්ටික් කර්මාන්තය වැඩි වැඩියෙන් අධීක්ෂණය සහ නියාමනය වෙමින් පවතින අවස්ථාවක. මේ අනුව, නව එන්නත් අච්චු ප්රවණතා යොමු වන්නේ:

100% ප්රතිචක්රීකරණය කළ හැකි ප්ලාස්ටික් ද්රව්ය භාවිතය ආරක්ෂිත සහ පාරිසරික වශයෙන් මධ්යස්ථ වේ.

නිෂ්පාදනයේදී කාබන් පියසටහන අඩු කිරීම සඳහා විකල්ප සොයා බැලීම. පුනර්ජනනීය බලශක්ති ප්රභවයන් යෙදීම සහ නිෂ්පාදන ක්රියාවලීන්හිදී බලශක්ති පාඩු අවම කිරීම සඳහා ක්රියා කිරීම මෙයට ඇතුළත් විය හැකිය.

ඒ අතරම, තිරසාර මාදිලි වෙත මාරුවීම නිෂ්පාදනවල යාන්ත්රික හා භෞතික ගුණාංග ඇතුළුව නිෂ්පාදනවල ගුණාත්මකභාවය කෙරෙහි සම්මුතියක් ඇති නොවන බවට සමාගම් සහතික විය යුතුය.

සැහැල්ලු ද්රව්ය සඳහා වැඩි ඉල්ලුමක්

සැහැල්ලු ද්රව්ය බොහෝ විට අඩු ආර්ථික පිරිවැයක් (ප්රවාහනයට සම්බන්ධ ඒවා වැනි) මෙන්ම අඩු බලශක්ති පිරිවැයක් බවට පරිවර්තනය වේ (උදාහරණයක් ලෙස, වාහන අමතර කොටස්). වෛද්ය උපකරණවල ඇති සැහැල්ලු ද්රව්ය ද රෝගීන්ගේ ප්රතිඵල වැඩිදියුණු කළ හැක.

ප්ලාස්ටික් එන්නත් අච්චු අභිරුචි විසඳුම්

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා වඩාත් ලාභදායී විකල්ප සෙවීම ද අභිරුචි විසඳුම් වලට ප්රමුඛත්වය දීමට හේතු වී ඇත, වැඩි වැඩියෙන් සමාගම් ඔවුන්ගේ තාක්ෂණික කොටස් ඔවුන්ගේ නිශ්චිත අවශ්යතාවලට සරිලන පරිදි සකස් කර ඇති විට ඔවුන්ගේ ROI වැඩි වන බව වටහා ගනී.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් ස්වයංක්රීයකරණය සහ නව තාක්ෂණයන්

විවිධ ස්වයංක්රීය මෘදුකාංග විකල්ප මෙන්ම AI, යන්ත්ර ඉගෙනීම සහ උසස් විශ්ලේෂණ හඳුන්වාදීම, ප්ලාස්ටික් එන්නත් අච්චු ගැසීමේ හැකියාව තවදුරටත් තල්ලු කරයි.

මෙම තාක්ෂණ මඟින් උපකරණවල අක්රිය කාලය සහ අක්රමිකතා අවම කිරීමට, අනාවැකි නඩත්තු වැඩසටහන් සංවර්ධනය කිරීමට සහ වේගවත් නිෂ්පාදන චක්ර සඳහා ඉඩ ලබා දේ. ඒ අතරම, නව මෘදුකාංග මඟින් සමාගම්වලට සැලසුම් ක්රියාවලියේදී එන්නත් අච්චු චක්ර අනුකරණය කිරීමට ඉඩ සලසයි, අක්රමවත් පිරවුම් රටා වැනි ගැටළු සඳහා පරීක්ෂා කරයි. මෙය නිෂ්පාදන ක්රියාවලියට යාමට පෙර ගැටළු නිවැරදි කිරීම බවට පරිවර්තනය වන අතර එමඟින් කාලය සහ මුදල් ඉතිරි වේ.