තත්ත්ව පාලන පද්ධතිය

තත්ත්ව පාලනය යනු ප්ලාස්ටික් එන්නත් අච්චු ගැසීමේදී ප්රකාශිත යෙදුමක් නොවේ. එය නිෂ්පාදන ක්රියාවලියේ අනිවාර්ය අංගයක් වන අතර, එය ඉතා සවිස්තරාත්මකව අවධානය යොමු කරයි.

ඉහළ ශ්රේණියේ නිෂ්පාදනයක් නිර්මාණය කිරීම සඳහා ප්ලාස්ටික් පිරික්සුම් අච්චු සැකසීමේ ක්රියාවලිය නිසි ලෙස සිදු කරන බව සහතික කිරීම සඳහා, ඇතැම් වැදගත් පරාමිතීන් සැලකිල්ලට ගනී. ඔබට පහතින් වැඩි විස්තර දැනගත හැක.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් වල තත්ත්ව පාලන පරාමිතීන්

ක්රියාවලි පරාමිතීන් යනු උසස් තත්ත්වයේ නිෂ්පාදනයක් නිෂ්පාදනය කිරීම සහතික කිරීම සඳහා සකසා ඇති සහ අනුගමනය කරන වැදගත් අංග වේ. පරාමිතීන්ගේ මූලික ලැයිස්තුවට ඇතුළත් වන්නේ:

*ඉවසීමේ මට්ටම

*ද්රව්ය උනුසුම් කලාප

* කුහරයේ පීඩනය

*එන්නත් කාලය, වේගය සහ අනුපාතය

* සමස්ත නිෂ්පාදන කාලය

* නිෂ්පාදන සිසිලන කාලය

තෝරාගත් පරාමිතීන් තිබියදීත්, දෝෂ සහිත කොටස් සෑදීමේ හැකියාව සැමවිටම පවතී. ප්රතික්ෂේප කරන ලද කොටස් අඩු කිරීම සහතික කිරීම සඳහා, තෝරාගත් පරාමිතීන් පහත සඳහන් අනෙකුත් තත්ත්ව පාලන ක්රියාවලීන් මගින් සහාය දක්වයි.

*සම්පූර්ණ තත්ත්ව කළමනාකරණය (TQM)

*පරිගණක ආධාරක ගුණාත්මකභාවය (CAQ)

*උසස් තත්ත්ව සැලසුම්කරණය (AQP)

*සංඛ්යාන ක්රියාවලි පාලනය (SPC)

*අඛණ්ඩ ක්රියාවලි පාලනය (CPC)

*සම්පූර්ණයෙන්ම ඒකාබද්ධ ස්වයංක්රීයකරණය (TIA)

නිෂ්පාදන ක්රියාවලිය කුමක් වුවත්, බාල නිෂ්පාදන සාමාන්ය සංසරණයට මුදා හරිනු නොලබන බවටත්, බාල නිෂ්පාදන ගැනුම්කරු වෙත ආපසු නොයැවීමටත් වග බලා ගැනීම සඳහා සෑම විටම තත්ත්ව පාලනයක් සකසා ඇත. ඉන්ජෙක්ෂන් මෝල්ඩින් සම්බන්ධයෙන් ගත් කල, නිමි භාණ්ඩය ඉහළම මට්ටමේ ප්රමිතීන්ට අනුකූල බව සහතික කර ගැනීම සඳහා නිෂ්පාදන ක්රියාවලිය පුරාම විවිධ පරීක්ෂණ සහ පාලන ලක්ෂ්ය ස්ථානගත කර ඇත.

සින්ක් ලකුණු සඳහා දෘශ්ය පරීක්ෂණය

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් දෘශ්ය පරීක්ෂාවකින් ඉවත් කළ හැකි තරමක් පැහැදිලි සංදර්ශක ගැටළු ඇත. තාපය, භාවිතා කරන ද්රව්යය, සැකසුම් කාලය සහ වෙනත් විචල්යයන් කිහිපයක් මත පදනම්ව නිෂ්පාදන ක්රියාවලිය පුරාවට විවිධ ගැටළු ඇති විය හැක. සින්ක් සලකුණු වඩාත් සුලභ වේ. මෙය අත්යවශ්යයෙන්ම ප්ලාස්ටික් මෘදු වී උණු වී තිබියදී සිදු වන ප්ලාස්ටික් වල පිටත සමේ සිදුරක් වේ. එය සිසිල් වන විට ද්රව්යය සංයුක්ත වන අතර ඩිම්පල් ඇති කරයි.

ගෑස් සහ පිළිස්සුම් සලකුණු

ප්ලාස්ටික් වැඩි කාලයක් අච්චු කුහරය තුළ තබා ඇති අතර එය පිළිස්සුණු විට ගෑස් සලකුණු හෝ පිළිස්සුම් ඇති විය හැක. අච්චුව තුළ ඇති උණුසුම් සම්පීඩිත වාතය අච්චුවෙන් ගැලවීමට නොහැකි වුවහොත් එය අච්චුව ඇතුළත ගොඩනඟා ප්ලාස්ටික් පිළිස්සීමට හේතු වේ.

දියර ප්ලාස්ටික් දැල්වීම

අච්චුවක විවිධ කොටස් දෙකක් එකට උණු කළ විට ෆ්ලෑෂ් හට ගනී. උණු කරන ලද ප්ලාස්ටික් කැබලි දෙකක් ඉක්මනින් එකට එකතු වුවහොත්, එම කැබලි එකට ෆියුස් කළ හැකි අතර ඒවා විසුරුවා හරිනු නොලැබේ. බොහෝ විට ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදන ක්රියාවලියේදී, එක් එක් සිසිල් වන විට නිෂ්පාදන දෙකක් එකට තබා, පහසුවෙන් වෙන් වී කැඩී යා හැකි තාවකාලික බන්ධනයක් නිර්මාණය කරයි. මෙය විවිධ ඇසුරුම් හේතූන් මත නිර්මාණය කර ඇත. කෙසේ වෙතත්, අයිතම එකට තබා ඇති අතර දියර ප්ලාස්ටික් තවමත් ඝණ වෙමින් පවතී නම්, දෙකම විලයනය වී වෙන්වීමට පිහියක් අවශ්ය වේ හෝ එය කිසිසේත් සිදු නොවේ.

කෙටි වෙඩි තැබීම් සහ ගෙතුම් රේඛා

අච්චුව තුළ ප්රමාණවත් ප්ලාස්ටික් භාවිතා නොකළ විට කෙටි වෙඩි තැබීම් සිදු වේ. මෙය මෘදු කොන්, චිප්ස් හෝ අච්චුවේ ප්රදේශ සරලව නොපෙන්වයි. Knit lines පෙන්නුම් කරන්නේ ප්ලාස්ටික් අච්චුවේ විවිධ ප්රදේශ දෙකක් මුලින් එකට එකතු වූ ස්ථානයයි.

අච්චුවකින්, ද්රව්යය එක් කෑල්ලක් සිට ඊළඟට ඒකාබද්ධ පෙනුමක් පවත්වා ගත යුතුය. කෙසේ වෙතත්, විටින් විට ගැටළු ඇති විය හැක, එම නිසා එක් එක් අයිතමය නැව්ගත කිරීම සඳහා පිටතට යාමට පෙර පරීක්ෂා කළ යුතුය. දෘෂ්ය පරීක්ෂණ තත්ත්ව පාලන පරිචය තුළින් හඳුනාගත් වඩාත් පොදු ගැටලු මේවාය.

ප්ලාස්ටික් අච්චු එබීමෙහි තත්ත්ව පාලන පරාමිතීන්

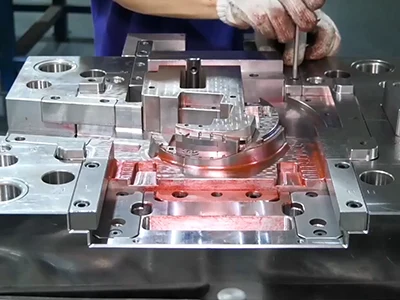

DJmolding හි, අපගේ ප්ලාස්ටික් අච්චු සෑදීමේ (පුස් එබීම) ක්රියාවලියේ සෑම පියවරක්ම ඇතුළත් වන අපගේ කාර්යයේ එක් එක් අංශය තුළ දර්ශනය ලෙස තත්ත්ව සහතික කිරීම, පාලනය සහ අධීක්ෂණ ක්රියා පටිපාටි ගොඩනගා ඇත;

*පැමිණෙන ගුණාත්මකභාවය පාලනය කිරීම සඳහා: සියලුම මෙවලම් වානේ ද්රව්ය සහ බාහිරින් ලබා දෙන අභිරුචි සංරචක සියල්ලම අභිරුචි ප්ලාස්ටික් අච්චු මෙවලම සඳහා වන ඉල්ලීම් දැඩි ලෙස තෘප්තිමත් කළ යුතු බව සහතික කිරීම සඳහා පරීක්ෂා කළ යුතුය;

*ක්රියාවලි ගුණාත්මක භාවය පාලනය කිරීම සඳහා: යන්ත්රෝපකරණ සහ එකලස් කිරීමේ ක්රියාවලිය සියල්ල දැඩි පාලනය යටතේ පවතී, ඉල්ලීම් තෘප්තිමත් කිරීම සඳහා මෙවලම් ඉවසීම සහ සැකසූ මතුපිට අධීක්ෂණය සහ පරීක්ෂා කිරීම සඳහා QC කණ්ඩායමක් ගොඩනගා ඇත;

*අවසාන ගුණාත්මකභාවය පාලනය කිරීම සඳහා: ප්ලාස්ටික් අච්චු මෙවලම අවසන් වූ පසු, කිසිදු ක්රියාවලියක් අතපසු වී නොමැති බව සහ ප්ලාස්ටික් අච්චුවේ ගුණාත්මක බව සහතික කිරීම සඳහා අත්හදා බැලීමේ ප්ලාස්ටික් සාම්පලයේ ප්රධාන ප්රමාණය සඳහා සම්පූර්ණ පරීක්ෂාවක් සකසන ලදී.

අපි APQP, FMEA, PPAP, ප්රමිතිගත තත්ත්ව පාලන ලේඛන සමඟින් එන, ස්ථාවර ලෙස උසස් තත්ත්වයේ ප්ලාස්ටික් අච්චු මෙවලමක් නිෂ්පාදනය කිරීම සහතික කිරීම සඳහා ක්රියාවලි පරීක්ෂා කිරීම සහ පාලනය කිරීම සඳහා සංඛ්යාන ශිල්පීය ක්රම අනුගමනය කිරීමේ ක්රියා පටිපාටි පවත්වාගෙන යමු. එසේම අපි ගනුදෙනුකරුවන්ට අවශ්ය ලියකියවිලි සකස් කිරීම සහ තත්ත්ව පාලනය සඳහා සහාය වීම සඳහා ධාරිතාව ඉහළ නංවන්නෙමු.

සෑම සතියකම, අපගේ QC කණ්ඩායමට සෑම ගැටලුවක් ගැනම සාකච්ඡා කිරීමට රැස්වීමක් ඇති අතර, හඳුනාගැනීම සහ වැළැක්වීමේ විසඳුම් පිළිබඳ ක්රම සොයයි. දෝෂ සහිත එන්නත් සාම්පල කොටස් අපගේ ගුණාත්මක රැස්වීම් වලදී සියලුම කාර්ය මණ්ඩලයේ අවධානයට යොමු කරනු ලැබේ, එහිදී එක් එක් පුද්ගලයාගේ අදහස් සහ යෝජනා හොඳින් සලකා බලා අගය කරනු ලැබේ. සෑම මසකම නියමිත වේලාවට කාර්ය සාධනය පෙන්නුම් කර කාර්ය මණ්ඩලයට දැකීමට සහ ඉගෙන ගැනීමට දැන්වීම් පුවරුවේ පෙන්වනු ලැබේ.

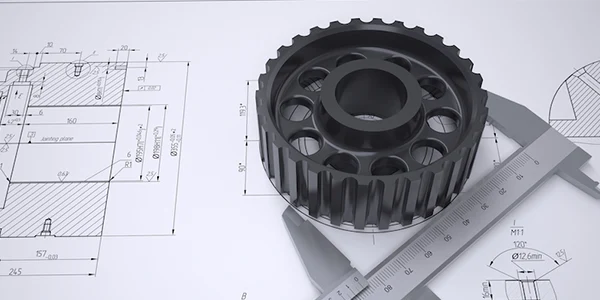

DJmolding ලබා ගත හැකි වඩාත් සංකීර්ණ පිරික්සුම් සහ මිනුම් තාක්ෂණයන් භාවිතා කරයි. ඉහළ නිරවද්ය ක්ෂුද්ර විෂය පථ, සීඑම්එම්, ලැප්රා-ස්කෝප් සහ සාම්ප්රදායික මිනුම් උපකරණ ක්රියාත්මක කරනු ලබන්නේ අපගේ ඉහළ පුහුණුව ලත් Q/C කාර්ය මණ්ඩල ඉංජිනේරුවන් විසිනි.

DJmolding හිදී, ISO 9001:2008 වැනි අපගේ තත්ත්ව සහතික, හැකි උපරිම කොටස් වඩාත් තරඟකාරී මිල ගණන් යටතේ සැපයීමට අපගේ කැපවීම යැයි අපි සිතමු. කෙසේ වෙතත්, අපගේ කැපවීම සහතික කිරීම් ඉක්මවා යයි. අප සතුව ගුණාත්මක වෘත්තිකයන්ගෙන් යුත් කාර්ය මණ්ඩලයක් සිටින අතර ඔවුන්ගේ එකම අවධානය අපි හැකි තරම් පරිපූර්ණ ප්ලාස්ටික් කොටස් නිෂ්පාදනය කිරීමට වග බලා ගන්නෙමු.

අපගේ පරිපාලන කාර්යමණ්ඩලයේ සිට, සෑම විමර්ශනයක්ම වෘත්තීමයභාවයෙන් යුතුව හසුරුවන අපගේ ඉංජිනේරුවන් දක්වා කොටස් සැලසුම් කිරීම සහ නිෂ්පාදනය වැඩිදියුණු කිරීම සඳහා අඛණ්ඩව ක්රම සොයන අතර, අපගේ සමස්ත සමාගමට චීනයේ හොඳම ප්ලාස්ටික් එන්නත් මෝල්ඩර් එකක් ලෙස සැලකීමට අවශ්ය දේ පිළිබඳව සැබෑ අවබෝධයක් ඇත. . එය අප ආඩම්බර වන කීර්තියක් වන අතර සෑම දිනකම වැඩිදියුණු කිරීමට පෙළඹේ.