Kleinserien-Spritzguss – Fertigungsservice für Kleinserien

So nutzen Sie den Kleinserien-Spritzguss (Low-Volume Manufacturing Service)

Nutzen Sie die On-Demand-Fertigung, um die Produktionskosten zu senken und die Volatilität der Nachfrage abzumildern

Unabhängig davon, ob Sie ein lebensrettendes medizinisches Gerät oder eine hochfliegende Drohne entwickeln, ist die Investition von 100,000 US-Dollar oder mehr – oft sogar viel mehr – in großvolumige Stahlwerkzeuge ein inhärentes finanzielles Risiko, das mit der Umstellung auf Großserienproduktion einhergeht. Das Risiko wird durch monatelange Leerlaufzeiten verschärft, während Sie darauf warten, dass Ihr Stahlwerkzeug einsatzbereit ist, während Sie möglicherweise Teilekonstruktionen wiederholen oder sogar Produkte produzieren, die Umsatz generieren. Es gibt einen besseren Weg: On-Demand-Fertigung.

Was ist On-Demand-Fertigung (Kleinserien-Spritzguss)?

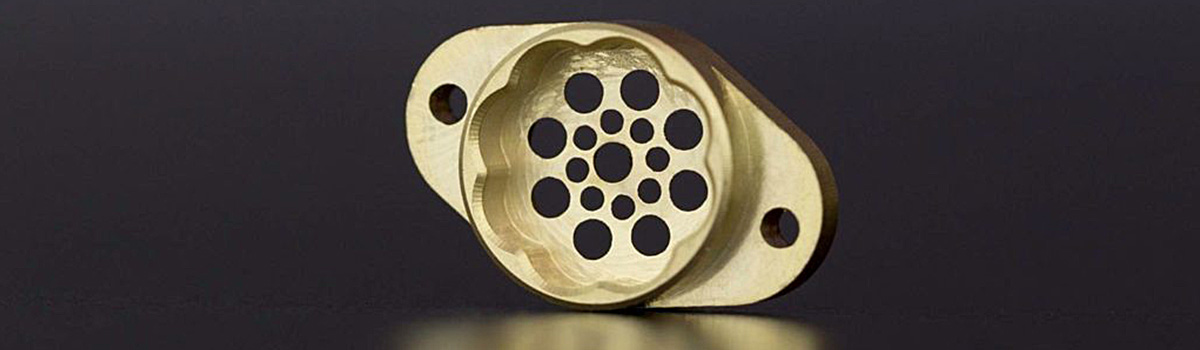

Bei DJmolding ist unser On-Demand-Produktionsangebot für Kleinserien mit Spritzguss – bei dem Aluminiumwerkzeuge verwendet werden – eine schnelle und kostengünstige Möglichkeit, Hunderttausende von Formteilen für den Endverbrauch herzustellen.

Nutzen Sie diesen Prozess als primäre Produktionsmethode für Ihre Produkte. Die On-Demand-Fertigung ist auch eine hervorragende Möglichkeit, vom Prototyping zur Kleinserienproduktion von Formteilen überzugehen. DJmolding ist eigentlich ein Full-Service-Fertigungsanbieter. Kleinserienläufe können Ihnen auch dabei helfen, das Teiledesign zu validieren und den Lagerbestandsaufwand zu verwalten, indem Sie Teile nur dann produzieren, wenn die Nachfrage dies erfordert. Darüber hinaus können Sie, selbst wenn Sie irgendwann auf die Massenproduktion von Kunststoffteilen umsteigen müssen, unsere kostengünstigen Aluminiumwerkzeuge als Überbrückung nutzen, bevor Sie Kapitalausgaben für Stahlwerkzeuge tätigen. Schließlich optimiert dieser On-Demand-Ansatz auch Ihre Lieferkette und macht sie besser in der Lage, Nachfrageschwankungen zu bewältigen.

Weisen Sie auf qualitätskritische Merkmale hin

Wenn Sie unsere On-Demand-Fertigungsoption nutzen, können Sie in Ihrem Teiledesign die Abmessungen angeben, die für die Funktion des Teils am wichtigsten sind. Durch die Angabe dieser Critical-to-Quality (CTQ)-Merkmale in Ihrem 3D-CAD-Modell können Sie sicher sein, dass die bestellten Teile mit dem Modell übereinstimmen. Darüber hinaus bedeutet das, dass wir bei Ihrer nächsten Bestellung dieser Teile genau diese Schritte befolgen können, um konsistente, wiederholbare Teile herzustellen, die Ihren CTQ-Spezifikationen entsprechen.

Inspektionen sind Schlüsselelemente dieses CTQ-Prozesses. Dementsprechend überprüft unser Anwendungstechnik-Team Ihr Modell und sendet Ihnen per E-Mail eine Inspektionserklärung (ISOW) zu, die Sie darüber informiert, ob bei den von Ihnen eingekreisten Merkmalen Probleme mit Toleranzen und Formbarkeit vorliegen. Sobald wir das ISOW verschicken, fertigen und prüfen wir Ihre Bestellung.

Sobald wir die Entwicklung des Formprozesses abgeschlossen haben, der sicherstellt, dass wir über einen konsistenten und wiederholbaren Prozess zur Herstellung hochwertiger Teile verfügen, prüfen wir die ersten drei Schüsse des Werkzeugs mithilfe einer automatisierten Koordinatenmessmaschine (CMM) und stellen Ihnen drei Schüsse zur Verfügung -Teilebericht zur Erstmusterprüfung (FAI) und ein Prozessfähigkeitsbericht.

Gewinnen Sie Flexibilität in der Lieferkette durch den Spritzgussservice für Kleinserien von DJmolding

Heutzutage, da wir alle weiterhin mit einer globalen Pandemie zu kämpfen haben, sind Überlegungen zur Lieferkette von entscheidender Bedeutung. Ein On-Demand-Fertigungsansatz kann Ihnen dabei helfen, eine flexiblere Lieferkette zu schaffen, indem er:

* Beschaffung von Teilen auf Anfrage ohne Mindestbestellmenge (MOQ)

* Senkung der Lagerkosten und Lagerkosten durch On-Demand-Beschaffung

* Bewältigung der steigenden Nachfragevolatilität ohne Rückstände

* Minderung des Risikos nationaler und globaler Versandverzögerungen

* Minimierung von Ausfallzeiten und Reduzierung des Risikos von Fehlbeständen bei der Reparatur großer Werkzeuge

DJmoldings Kleinserienproduktion

Dabei handelt es sich um einen spezialisierten Service, der Teile in voller Produktionsqualität anbietet, allerdings in Mengen, die je nach verwendetem Verfahren normalerweise auf 10,000 Stück oder weniger begrenzt sind. Unsere Kleinserien-Formteile, auch Kleinserien genannt, werden überwacht und gesteuert, sodass Sie sich über alle Aspekte des Formendesigns und -baus sicher sein können. Diese Art der Produktion ist ideal für kleine und mittlere Unternehmen oder Kleinserienfertigungen.

Die Kleinserienfertigung ist ein relativ neuer Bereich in der Fertigungsindustrie, bei dem es um die Auslagerung von Teilen, Produkten und Materialien an Dritte geht.

Dadurch kann sich Ihr Unternehmen stärker auf den Produktionsaspekt konzentrieren, während sich die kleineren Unternehmen um das Design und die Markenbildung der Produkte kümmern. Dieser wachsende Trend wird in allen Branchen vorherrschend sein, da kleine Unternehmen versuchen, ihr Geschäft durch Outsourcing an andere Unternehmen auszubauen und die Kosten niedrig zu halten.

Kleinserien-Spritzguss von DJmolding

Viele Menschen hören die Wörter „China“ und „Formen“ im selben Satz und gehen vom Schlimmsten aus. Sie denken an billige, minderwertige Produkte, die mit minderwertigen Herstellungsverfahren hergestellt werden, die das Leben der Arbeiter gefährden.

Aber das ist nicht immer der Fall.

DJmolding aus China hat eine lange Geschichte in der Herstellung hochwertiger Waren für den Export. Tatsächlich kommen einige der am besten hergestellten Produkte der Welt aus China! Und wenn es um Kunststoffspritzguss geht, ist China tatsächlich eines der fortschrittlichsten Länder der Welt.

Spritzguss ist eine beliebte Methode zur Herstellung von Kunststoffteilen und -geräten. DJmolding ist ein guter Hersteller für die Herstellung von Spritzgussformen in kleinen Stückzahlen, da die Arbeitskosten viel geringer sind als in den USA oder Europa. DJmolding hat Mindestbestellmengen (MOQs) von nur 1,000 Stück und Lieferzeiten von nur 3-4 Wochen. Dies kann für kleine Unternehmen äußerst hilfreich sein, die mit einer eigenen Produktlinie beginnen möchten, aber nicht im Voraus viel Geld in Werkzeug- und Produktionskosten investieren möchten.

Woher wissen Sie also, ob Sie es mit einem zuverlässigen Lieferanten zu tun haben? Man muss sich die Details ansehen

Mindestbestellmenge (MOQ) – Ein seriöser Lieferant wird Sie nicht um eine Großbestellung bitten, bevor er überhaupt die Gelegenheit hatte, Sie zu treffen oder Ihr Produkt zu sehen. Stattdessen möchten wir sicherstellen, dass Sie Ihr Projekt ernst nehmen, bevor Sie zu viel Zeit oder Geld investieren.

Vorlaufzeit – Die besten Lieferanten haben kurze Vorlaufzeiten, damit sie Ihr Produkt so schnell wie möglich liefern können (und trotzdem die Qualitätsstandards erfüllen).

Spritzguss ist ein beliebtes Herstellungsverfahren für die Massenproduktion von Kunststoffprodukten. Was aber, wenn Sie für Ihr Projekt nur eine kleine Anzahl von Teilen benötigen? Hier kommt das Kleinserien-Spritzgießen ins Spiel. Es ist eine kostengünstige Möglichkeit, eine kleine Charge von Kunststoffteilen herzustellen, ohne die Bank zu sprengen. In diesem Blogbeitrag befassen wir uns mit den Vorteilen und Anwendungen des Kleinserien-Spritzgusses, wie er sich vom Großserien-Spritzguss unterscheidet und welche Vorteile er für Ihr Unternehmen haben kann.

Grundlegendes zum Spritzgießen in kleinen Stückzahlen

Kleinserienspritzguss ist ein Herstellungsverfahren, das die Herstellung kleiner Mengen von Kunststoffteilen ermöglicht. Es handelt sich um eine effiziente und kostengünstige Lösung für Unternehmen, die kleinere Produktionsläufe benötigen oder über begrenzte Budgets verfügen.

- Der Prozess des Kleinserienspritzgießens beginnt mit der Herstellung einer Form. Typischerweise stellen Hersteller die Form aus Stahl oder Aluminium her und entwerfen sie so, dass die gewünschte Form des Kunststoffteils erreicht wird. Während des Spritzgussprozesses halten Hersteller die beiden Formhälften zusammen: den Hohlraum und den Kern.

- Vor dem Spritzgießen wird das Kunststoffmaterial in einer separaten Kammer erhitzt und geschmolzen. Sobald der Kunststoff die gewünschte Temperatur erreicht hat, spritzen die Hersteller ihn unter hohem Druck in die Form ein. Der Kunststoff füllt den Hohlraum und nimmt die Form der Form an.

- Nachdem der Kunststoff abgekühlt und verfestigt ist, öffnen die Hersteller die Form und werfen das fertige Teil aus. Die Zykluszeit beim Spritzgießen in kleinen Stückzahlen ist relativ kurz, was eine schnellere Produktion als bei anderen Herstellungsverfahren ermöglicht.

- Das Spritzgießen geringer Stückzahlen bietet mehrere Vorteile. Erstens wird es die Produktion komplexer und komplizierter Teile mit hoher Präzision und Wiederholgenauigkeit ermöglichen. Für Branchen, die komplexe Komponenten benötigen, wie etwa die Automobil-, Elektronik- und Medizingerätebranche, wäre die Wahl dieser Option von Vorteil.

- Darüber hinaus bietet das Spritzgießen kleiner Stückzahlen Kosteneinsparungen im Vergleich zu herkömmlichen Produktionsmethoden für große Stückzahlen. Da die Anfangsinvestition in Werkzeuge geringer ist, ist es für kleinere Unternehmen oder Start-ups leichter zugänglich. Es ermöglicht auch eine schnellere Markteinführung, da die Vorlaufzeit für die Werkzeugausstattung kürzer ist.

- Ein weiterer Vorteil des Kleinserienspritzgießens ist seine Flexibilität. Es ermöglicht Designänderungen und -iterationen, ohne dass nennenswerte zusätzliche Kosten entstehen. Aus diesem Grund kommen Designänderungen, die in der Anfangsphase erwartet werden, der Produktentwicklung und dem Prototyping erheblich zugute.

- Trotz seiner Vorteile weist das Spritzgießen von Kleinserien einige Einschränkungen auf. Wie der Name schon sagt, ist es nicht für die Massenproduktion geeignet. Die Kosten pro Teil können aufgrund der höheren Werkzeug- und Einrichtungskosten höher sein als bei Massenproduktionsmethoden. Daher eignet es sich eher für kleine bis mittlere Produktionsserien.

- Auch beim Spritzgießen kleiner Stückzahlen ist die Materialauswahl ein wichtiger Aspekt. Im Vergleich zu großvolumigen Produktionsprozessen stehen nur begrenzte Materialoptionen zur Verfügung. Viele thermoplastische Materialien, darunter ABS, Polycarbonat, Nylon und Polypropylen, können jedoch weiterhin verwendet werden.

- Die Zusammenarbeit mit einem erfahrenen und sachkundigen Spritzgusshersteller ist für die Produktion kleiner Stückzahlen von entscheidender Bedeutung. Sie können die Materialauswahl, das Formendesign und die Prozessoptimierung steuern, um die besten Ergebnisse zu erzielen.

Vorteile des Kleinserienspritzgießens

Das Spritzgießen kleiner Stückzahlen bietet mehrere Vorteile für Unternehmen mit kleinen bis mittleren Produktionsanforderungen. Zu den wichtigsten Vorteilen dieses Herstellungsverfahrens gehören:

Kostengünstige Produktion

- Die geringeren Anfangsinvestitionen in Werkzeuge im Vergleich zu herkömmlichen Massenproduktionsmethoden. Zugänglich für kleinere Unternehmen oder Start-ups.

- Schnellere Markteinführung durch kürzere Vorlaufzeiten für die Werkzeugausstattung, wodurch die Gesamtproduktionskosten gesenkt werden.

Komplexe und präzise Teile

- Das Verfahren ermöglicht die Herstellung komplexer und komplizierter Teile mit hoher Präzision und Wiederholgenauigkeit. Ideal für Branchen wie Automobil, Elektronik und medizinische Geräte, die komplizierte Komponenten erfordern.

- Der Prozess ermöglicht enge Toleranzen und die Einbeziehung feiner Details in das Design.

Designflexibilität

- Der Prozess ermöglicht einfache Designänderungen und -iterationen ohne nennenswerte zusätzliche Kosten.

- Besonders vorteilhaft für die Produktentwicklung und den Prototypenbau, wo Designanpassungen und -verfeinerungen in der Anfangsphase Standard sind.

Materialvielfalt

- Das Verfahren bietet verschiedene thermoplastische Materialien, darunter ABS, Polycarbonat, Nylon und Polypropylen.

- Erfüllt spezifische Anforderungen und gewünschte Eigenschaften des Endprodukts.

Schnellere Produktionszyklen

- Das Verfahren zeichnet sich durch relativ kurze Zykluszeiten aus und ermöglicht eine schnellere Produktion als andere Herstellungsverfahren.

- Hilfreich bei der Einhaltung enger Projektfristen oder der schnellen Reaktion auf die Marktnachfrage.

- Erhöht die Produktivität und sorgt für schnellere Durchlaufzeiten.

Weniger Abfall und Umweltbelastung

- Der Prozess minimiert Materialverschwendung, indem nur die erforderliche Menge Kunststoff verwendet wird.

- Der Prozess reduziert den Energieverbrauch und die Emissionen im Vergleich zu großvolumigen Produktionsmethoden.

- Umweltfreundliche Herstellungsmöglichkeit.

Qualität und Konsistenz

- Der Prozess gewährleistet qualitativ hochwertige Teile mit gleichbleibenden Abmessungen und Eigenschaften.

- Der Prozess bietet eine hervorragende Kontrolle über Temperatur-, Druck- und Kühlvariablen.

- Zuverlässig in Branchen, in denen Produktleistung und Zuverlässigkeit entscheidende Faktoren sind.

Anpassung und Personalisierung

- Der Prozess bietet die Möglichkeit zur Individualisierung und Personalisierung von Produkten.

- Herstellung von Einzelteilen maßgeschneidert nach spezifischen Kundenanforderungen.

- Der Prozess steigert die Produktdifferenzierung und die Kundenzufriedenheit.

Risikominderung und Markttests

- Der Prozess ist eine risikoärmere Option für die Entwicklung neuer Produkte oder Markttests.

- Der Prozess produziert begrenzte Teile für Tests, Validierung und Marktfeedback.

- Minimiert das Risiko, in große Mengen an Teilen zu investieren, die möglicherweise Änderungen erfordern oder nicht den Marktanforderungen entsprechen.

Kleinserien vs. Großserien-Spritzguss

Sie können das Spritzgießen, ein vielseitiges Herstellungsverfahren, an verschiedene Produktionsanforderungen anpassen. Zwei gängige Varianten des Spritzgießens sind Low-Volume und High-Volume. Vergleichen wir diese beiden Ansätze und untersuchen wir ihre Unterschiede:

Kleinserien-Spritzguss

- Es eignet sich für Unternehmen mit kleinem bis mittlerem Produktionsbedarf.

- Bietet eine kostengünstige Produktion und macht sie für kleinere Unternehmen oder Start-ups zugänglich.

- Der Prozess erfordert im Vergleich zur Großserienproduktion eine geringere Anfangsinvestition in die Werkzeugausstattung.

- Ermöglicht eine schnellere Markteinführung aufgrund kürzerer Vorlaufzeiten für Werkzeuge, wodurch die Gesamtproduktionskosten gesenkt werden.

- Das Verfahren ermöglicht die Herstellung komplexer und komplizierter Teile mit hoher Präzision und Wiederholgenauigkeit.

- Bietet Designflexibilität und ermöglicht einfache Designänderungen und -iterationen ohne nennenswerte zusätzliche Kosten.

- Unterstützt die Materialvielfalt und bietet eine breite Palette an thermoplastischen Materialien für spezifische Anforderungen.

- Bietet im Vergleich zu anderen Herstellungsprozessen schnellere Produktionszyklen und trägt so zu einer höheren Produktivität und kürzeren Durchlaufzeiten bei.

- Minimiert Materialverschwendung, indem nur die erforderliche Menge an Kunststoff verwendet wird, wodurch die Umweltbelastung verringert wird.

- In Branchen, in denen Produktleistung und -zuverlässigkeit von entscheidender Bedeutung sind, ist die Gewährleistung hochwertiger Teile mit einheitlichen Abmessungen und Eigenschaften von entscheidender Bedeutung.

- Bietet Anpassungs- und Personalisierungsoptionen, die die Herstellung einzigartiger Teile ermöglichen, die auf spezifische Kundenanforderungen zugeschnitten sind.

- Reduziert Risiken bei der Entwicklung neuer Produkte und Markttests und ermöglicht es Unternehmen, eine begrenzte Menge an Teilen zur Validierung und Rückmeldung zu produzieren, bevor sie sich zur Serienproduktion verpflichten.

Spritzguss für hohe Stückzahlen

- Geeignet für Unternehmen mit großem Produktionsbedarf.

- Das höhere Produktionsvolumen erfordert höhere Anfangsinvestitionen in Werkzeuge und Formen.

- Erfordert längere Vorlaufzeiten für die Werkzeugausstattung, was die Markteinführungszeit verlängern kann.

- Es bietet Kostenvorteile aufgrund von Skaleneffekten, da das höhere Volumen die Fixkosten auf größere Einheiten verteilt.

- Das Verfahren ermöglicht die effiziente Produktion großer Teile in kürzerer Zeit.

- Ideal für Branchen mit stark nachgefragten Produkten und etablierter Marktpräsenz.

- Im Vergleich zum Spritzgießen mit geringem Volumen bietet es möglicherweise eine engere Auswahl an Materialoptionen.

- Erfordert eine sorgfältige Planung und Prognose, um die Produktionseffizienz zu optimieren und Abfall zu minimieren.

- Der Prozess unterstützt eine konsistente Qualitätskontrolle und die Einhaltung von Spezifikationen während des gesamten Produktionsprozesses mit hohen Stückzahlen.

- Bietet begrenzte Designflexibilität, da Designänderungen erhebliche zusätzliche Kosten verursachen können.

Anwendungen des Kleinserienspritzgießens

Das Spritzgießen kleiner Stückzahlen ist ein vielseitiges Herstellungsverfahren, das in verschiedenen Branchen Anwendung findet. Aufgrund seiner Fähigkeit, eine kostengünstige Produktion, Designflexibilität und Anpassungsoptionen zu bieten, eignet es sich für zahlreiche Anwendungen. Sehen wir uns einige typische Anwendungen des Kleinserienspritzgießens an:

Automobilindustrie

- Produktion komplexer und präziser Komponenten für den Innen- und Außenbereich von Automobilen sowie für Anwendungen unter der Motorhaube.

- Herstellung von kundenspezifischen Armaturenbrettverkleidungen, Verkleidungsteilen, Knöpfen und Schaltern.

- Prototyping und Produktion spezieller Automobilteile mit spezifischen Materialeigenschaften.

- Erstellung von Lüftungsschlitzen, Kanälen und Anschlüssen für Fahrzeug-HLK-Systeme.

Elektronik- und Elektroindustrie

- Produktion komplexer Komponenten für Unterhaltungselektronik wie Smartphones, Tablets und Laptops.

- Herstellung von Steckverbindern, Gehäusen und Gehäusen für elektronische Geräte.

- Anpassung von Tastaturen, Tasten und Schaltern mit verschiedenen Texturen und Farben.

- Herstellung von elektrischen Steckverbindern und Steckdosen für Industrieanlagen.

- Prototyping und Produktion von mikroelektromechanischen Systemen (MEMS).

Medizin- und Gesundheitsbranche

- Herstellung von Komponenten für medizinische Geräte wie Spritzenzylinder, Infusionsanschlüsse und chirurgische Instrumente.

- Herstellung kundenspezifischer Teile für medizinische Geräte und Diagnosegeräte.

- Prototyping und Produktion biokompatibler Teile für medizinische Implantate und Prothetik.

- Herstellung von Medikamentenverabreichungsgeräten und Verpackungskomponenten.

- Herstellung von Dentalprodukten wie maßgefertigten Tabletts, kieferorthopädischen Alignern und Bohrschablonen.

Verbrauchsgüter

- Individualisierung von Konsumgütern wie Spielzeug, Haushaltsgeräten und Körperpflegeartikeln.

- Produktion einzigartiger Verpackungsdesigns mit Branding-Elementen.

- Herstellung von Kleinserien für limitierte Auflagen oder Nischenmärkte.

- Herstellung komplizierter und dekorativer Komponenten für Wohnaccessoires.

- Erstellung individueller Werbeartikel und Giveaways.

Industrielle Ausrüstung

- Prototyping und Produktion von Spezialteilen für Industriemaschinen und -geräte.

- Herstellung von Werkzeugkomponenten, Vorrichtungen und Vorrichtungen.

- Anpassung von Industrieausrüstungsteilen an spezifische Anforderungen.

- Produktion langlebiger und leistungsstarker Komponenten für den Heavy-Duty-Einsatz.

- Herstellung von Schutzabdeckungen, Schutzvorrichtungen und Halterungen für Maschinen.

Sport und Freizeit

- Herstellung von Ausrüstungskomponenten wie Griffen, Griffen und Schutzausrüstung.

- Herstellung kundenspezifischer Teile für Fahrräder, Kajaks und andere Sportartikel.

- Erstellung von Spezialkomponenten für Fitnessgeräte.

- Prototyping und Produktion von Komponenten für Outdoor-Freizeitprodukte.

Branchen, die vom Kleinserienspritzguss profitieren

Das Spritzgießen geringer Stückzahlen bietet erhebliche Vorteile für mehrere Branchen, darunter medizinische Geräte, Luft- und Raumfahrt, Automobilindustrie, Elektronik, Konsumgüter, Industrieausrüstung, Prototypenbau, Spezialprodukte und Ersatzteile. Dieser vielseitige Herstellungsprozess ermöglicht die kostengünstige Produktion kleiner Mengen und ermöglicht so individuelle Anpassung, Innovation und effiziente Produktentwicklung.

- Medizinische Geräte:Das Spritzgießen in kleinen Stückzahlen eignet sich ideal für die Herstellung maßgeschneiderter medizinischer Geräte und Komponenten mit präzisen Spezifikationen. Es ermöglicht die kostengünstige Produktion kleiner Mengen und ermöglicht Medizinherstellern so, den unterschiedlichen Patientenbedürfnissen gerecht zu werden.

- Luft- und Raumfahrt:Die Luft- und Raumfahrtindustrie benötigt komplexe Teile mit hoher Präzision und strengen Qualitätsstandards. Spritzgießen in kleinen Stückzahlen ermöglicht die Herstellung leichter, langlebiger Komponenten, wodurch das Gewicht reduziert und die Treibstoffeffizienz in Flugzeugen verbessert wird.

- Automobil:Spritzgießen in kleinen Stückzahlen ist für die Prototypenerstellung und die Herstellung spezieller Automobilteile wertvoll. Es ermöglicht Herstellern, Designs schnell zu iterieren und zu verfeinern und so optimale Leistung und Funktionalität vor der Serienproduktion sicherzustellen.

- Elektronik:Die Elektronikindustrie profitiert vom Spritzgießen in kleinen Stückzahlen zur Herstellung komplexer Teile wie Steckverbinder und Gehäuse. Dieser Prozess ermöglicht die effiziente Produktion kleiner Chargen und trägt der schnelllebigen Natur der Elektronikfertigung Rechnung.

- Konsumgüter: Spritzgießen in kleinen Stückzahlen ist vorteilhaft für die Herstellung maßgeschneiderter Konsumgüter mit einzigartigen Designs und Funktionen. Es ermöglicht die schnelle Produktion kleiner Mengen und erleichtert Markttests und Anpassungen an die Vorlieben der Verbraucher.

- Industrielle Ausrüstung: Beim Spritzgießen in kleinen Stückzahlen werden Industrieausrüstungskomponenten wie Zahnräder, Ventile und Gehäuse hergestellt. Dieses Verfahren ermöglicht die kostengünstige Herstellung kleiner Stückzahlen und erfüllt die spezifischen Anforderungen industrieller Anwendungen.

- Prototyping und Produktentwicklung: Unternehmen nutzen in der Prototypen- und Produktentwicklungsphase häufig Kleinserien-Spritzguss. Es bietet eine kostengünstige Möglichkeit zur Herstellung funktionsfähiger Prototypen und ermöglicht die Designüberprüfung, -prüfung und -verfeinerung vor der Massenproduktion.

- Spezialitäten: Viele Nischenindustrien benötigen Spezialteile, die nicht in großen Mengen hergestellt werden. Das Spritzgießen in kleinen Stückzahlen bietet eine praktikable Lösung für die effiziente Herstellung dieser einzigartigen Komponenten und erfüllt spezifische Marktanforderungen.

- Ersatzteile:Das Spritzgießen in kleinen Stückzahlen ist für die Herstellung von Ersatzteilen für verschiedene Branchen von Vorteil. Es ermöglicht die bedarfsgerechte Produktion kleiner Mengen und gewährleistet so eine stetige Versorgung mit kritischen Komponenten, ohne dass ein großer Lagerbestand erforderlich ist.

Arten von Materialien, die beim Spritzgießen in kleinen Stückzahlen verwendet werden

Beim Kleinserien-Spritzguss werden verschiedene Materialien verwendet, um den unterschiedlichen Fertigungsanforderungen gerecht zu werden.

- Thermoplaste: Thermoplaste sind die am häufigsten verwendeten Materialien beim Spritzgießen kleiner Stückzahlen. Sie können mehrmals geschmolzen, abgekühlt und erneut geschmolzen werden, ohne dass sich ihre Eigenschaften wesentlich ändern. Beispiele für Thermoplaste sind Polyethylen (PE), Polypropylen (PP), Polystyrol (PS) und Polycarbonat (PC).

- Elastomere:Elastomere, auch gummiartige Materialien genannt, stellen im Kleinserienspritzguss flexible Bauteile her. Sie bieten eine hervorragende Elastizität, Belastbarkeit und Schlagfestigkeit. Zu den Standardelastomeren gehören Silikon, Polyurethan (PU) und thermoplastische Elastomere (TPE).

- Technische Kunststoffe:Technische Kunststoffe sind Hochleistungswerkstoffe mit außergewöhnlichen mechanischen, thermischen und chemischen Eigenschaften. In der Industrie werden sie häufig wegen ihrer starken und langlebigen Teile eingesetzt. Einige häufig verwendete technische Kunststoffe beim Spritzgießen kleiner Stückzahlen sind Acrylnitril-Butadien-Styrol (ABS), Nylon (PA), Polyethylenterephthalat (PET) und Polyoxymethylen (POM).

- Biologisch abbaubare und nachhaltige Materialien: Angesichts der wachsenden Bedeutung der Nachhaltigkeit werden beim Kleinserienspritzguss auch biologisch abbaubare und nachhaltige Materialien verwendet. Diese Materialien können aus erneuerbaren Ressourcen gewonnen werden und bieten Vorteile für die Umwelt. Beispiele hierfür sind Polymilchsäure (PLA), biobasiertes Polyethylen (PE) und biobasiertes Polypropylen (PP).

- Metall- und Keramikpulver: Neben Kunststoffen können beim Kleinserienspritzguss auch Metall- und Keramikpulver eingearbeitet werden, um Metall- oder Keramikteile herzustellen. Bei dem als Metal-Injection-Molding (MIM) oder Ceramic-Injection-Molding (CIM) bekannten Verfahren werden die Pulver mit einem Bindemittel vermischt und in Formen gespritzt. Anschließend werden die Teile entbindert und gesintert, um ihre endgültigen Eigenschaften zu erreichen.

- Kompositmaterialien:Verbundwerkstoffe kombinieren verschiedene Materialien, um gewünschte Eigenschaften zu erreichen. Gemischte Materialien können die Festigkeit, Steifigkeit oder Hitzebeständigkeit beim Spritzgießen kleiner Stückzahlen verbessern. Beispiele hierfür sind kohlenstofffaserverstärkte Polymere (CFK), glasfaserverstärkte Polymere (GFK) und mineralgefüllte Polymere.

- Flüssigsilikonkautschuk (LSR): LSR ist ein Spezialwerkstoff zur Herstellung flexibler, hitzebeständiger und biokompatibler Teile. Es eignet sich besonders für Anwendungen, die hervorragende Dichtungseigenschaften erfordern, beispielsweise in der Medizin- und Automobilindustrie.

So funktioniert das Spritzgießen in Kleinserien

Spritzgießen in kleinen Stückzahlen ist ein Herstellungsverfahren, das verschiedenen Branchen zugute kommt und die Herstellung kleiner Mengen kundenspezifischer Teile ermöglicht. Dabei geht es um den Entwurf und die Herstellung einer Form sowie um die Vorbereitung des Materials, das dann geschmolzen und unter hohem Druck in den Formhohlraum eingespritzt wird.

- Formendesign:Der Prozess beginnt mit dem Entwurf und der Herstellung einer Form, die der gewünschten Teilegeometrie entspricht. Die Form besteht aus zwei Hälften, dem Hohlraum und dem Kern, die zusammen die Form des endgültigen Teils ergeben.

- Material vorbereitung: Das ausgewählte Material, typischerweise in Form von Pellets, wird in einen Trichter geladen und der Spritzgießmaschine zugeführt. Anschließend werden die Schalen erhitzt und geschmolzen, bis sie geschmolzen sind.

- Injektion:Das geschmolzene Material wird unter hohem Druck mithilfe einer hin- und hergehenden Schnecke oder eines Kolbens in den Formhohlraum eingespritzt. Dieser Druck stellt sicher, dass das Material alle komplizierten Details der Form ausfüllt und während der Erstarrung seine Form beibehält.

- Abkühlung und Erstarrung:Nach dem Füllen des Formhohlraums kann das geschmolzene Material in der Form abkühlen und erstarren. In die Form integrierte Kühlkanäle leiten die Wärme ab und beschleunigen den Erstarrungsprozess.

- Öffnen und Auswerfen der Form:Sobald das Material ausreichend verfestigt ist, öffnet sich die Form und trennt die beiden Hälften. Auswerferstifte oder -platten drücken das Teil aus dem Formhohlraum in einen Auffangbehälter oder auf ein Förderband.

- Finishing:Das ausgeworfene Teil kann verschiedene Prozesse durchlaufen, um die gewünschte Oberflächenbeschaffenheit und Maßgenauigkeit zu erreichen. Diese Vorgänge können das Abschneiden von überschüssigem Material, das Entfernen von Graten oder Graten sowie die Durchführung sekundärer Vorgänge wie maschinelle Bearbeitung oder Lackierung umfassen.

- Vorgang wiederholen:Die Form wird geschlossen und der Zyklus wiederholt sich, um das nächste Teil herzustellen. Das Spritzgießen in kleinen Stückzahlen ermöglicht mehrere Iterationen und Anpassungen der Form und des Prozesses und ermöglicht so Flexibilität bei der Produktion und Designverbesserungen.

- Qualitätskontrolle:Während des gesamten Prozesses werden Qualitätskontrollmaßnahmen implementiert, um sicherzustellen, dass die produzierten Teile den erforderlichen Spezifikationen entsprechen. Diese Tätigkeiten können regelmäßige Inspektionen, Maßmessungen und Funktionstests umfassen.

- Skalierbarkeit:Das Kleinserienspritzgießen konzentriert sich in erster Linie auf die Produktion kleinerer Mengen, kann aber auch als Sprungbrett für die Produktion in größerem Maßstab dienen. Unternehmen können den Prozess für größere Mengen optimieren, wenn die Nachfrage steigt, indem sie größere Maschinen oder mehrere Formen einsetzen.

Arten von Spritzgießmaschinen für geringe Stückzahlen

Es stehen verschiedene Spritzgießmaschinen für kleine Stückzahlen zur Verfügung, die auf unterschiedliche Fertigungsanforderungen zugeschnitten sind. Faktoren wie das verwendete Material, die Komplexität der Herstellung des Teils sowie die gewünschte Präzision und Effizienz bestimmen die Wahl der Maschine. Die Wahl des richtigen Maschinentyps ist entscheidend für das Erreichen der gewünschten Ergebnisse und die Gewährleistung der Wirtschaftlichkeit in der Produktion.

- Hydraulische Maschinen:Hydraulische Spritzgießmaschinen mit geringem Volumen nutzen Hydraulikpumpen, um den Druck zu erzeugen, der zum Einspritzen des Materials in den Formhohlraum erforderlich ist. Sie können Teile mit hoher Präzision und Wiederholgenauigkeit herstellen und verschiedene Materialien verarbeiten.

- Elektrische Maschinen:Elektrische Kleinserien-Spritzgießmaschinen verwenden Elektromotoren anstelle von Hydraulikpumpen, um den Spritzvorgang anzutreiben. Sie bieten eine höhere Energieeffizienz, einen geringeren Wartungsaufwand und einen leiseren Betrieb als hydraulische Maschinen.

- Hybridmaschinen:Hybride Kleinserien-Spritzgießmaschinen vereinen die Vorteile hydraulischer und elektrischer Geräte. Sie kombinieren hydraulische und elektrische Antriebe und verbessern so die Präzision, die Energieeffizienz und den Geräuschpegel.

- Vertikale Maschinen:Vertikale Spritzgießmaschinen mit geringem Volumen nutzen die Schwerkraft, um das Material in den Formhohlraum einzuführen, und die Form ist vertikal montiert. Sie eignen sich ideal für die Herstellung von Teilen mit komplexen Geometrien und können Platz in Fertigungsanlagen einsparen.

- Mikroformmaschinen:Mikrospritzgießmaschinen für Kleinserien sind speziell für die Herstellung von Teilen mit kleinen Abmessungen und hoher Präzision konzipiert. Um die gewünschten Ergebnisse zu erzielen, verwenden sie spezielle Geräte, darunter Mikrospritzeinheiten und Mikroformhohlräume.

- Multi-Shot-Maschinen:Multi-Shot-Spritzgießmaschinen für geringe Stückzahlen nutzen mehrere Spritzeinheiten, um Teile mit verschiedenen Materialien oder Farben herzustellen. Diese Funktion ermöglicht die Erstellung komplexer Teile mit unterschiedlichen Texturen und Oberflächen.

- Reinraummaschinen:Designer entwickeln Reinraum-Spritzgießmaschinen für geringe Stückzahlen für den Einsatz in sterilen Umgebungen, beispielsweise in medizinischen oder pharmazeutischen Produktionsanlagen. Die Hersteller stellen sie aus leicht zu reinigenden und zu desinfizierenden Materialien her und verfügen über Funktionen zur Minimierung von Kontaminationen.

Faktoren, die das Spritzgießen in kleinen Stückzahlen beeinflussen

Mehrere Faktoren beeinflussen das Ergebnis und die Effizienz des Spritzgießens in kleinen Stückzahlen. Die Berücksichtigung dieser Faktoren und die Optimierung jedes Aspekts des Prozesses tragen dazu bei, eine erfolgreiche Spritzgussproduktion in kleinen Stückzahlen sicherzustellen.

- Entwurfsüberlegungen:Das Design des Teils spielt beim Spritzgießen kleiner Stückzahlen eine wichtige Rolle. Faktoren wie Wandstärke, Entformungsschrägen und das Vorhandensein von Hinterschneidungen wirken sich auf die Formbarkeit und Gesamtqualität des Teils aus. Gut gestaltete Features mit der richtigen Geometrie können dabei helfen, bessere Ergebnisse zu erzielen.

- Materialauswahl:Die Wahl des Materials für das Spritzgießen kleiner Stückzahlen ist entscheidend. Verschiedene Materialien haben unterschiedliche Eigenschaften, wie z. B. Schmelzfließeigenschaften, Schrumpfraten und Temperaturempfindlichkeiten. Für eine erfolgreiche Formgebung ist das geeignete Material, das den funktionalen Anforderungen und der gewünschten Ästhetik entspricht, von entscheidender Bedeutung.

- Formenbau und Formenbau:Das Design und die Konstruktion der Form wirken sich direkt auf die Qualität und Durchführbarkeit des Spritzgießens in kleinen Stückzahlen aus. Um ein ordnungsgemäßes Befüllen, Kühlen und Auswerfen der Teile zu gewährleisten, müssen Formmaterial, Kühlkanäle, Entlüftung und Angusssystem sorgfältig berücksichtigt werden.

- Prozessparameter:Für das Spritzgießen kleiner Stückzahlen müssen mehrere Prozessparameter optimiert werden, darunter Einspritzgeschwindigkeit, Temperatur, Druck und Abkühlzeit. Das richtige Gleichgewicht dieser Parameter ist entscheidend, um eine optimale Teilequalität zu erreichen, Fehler zu minimieren und eine konsistente Produktion sicherzustellen.

- Qualitätskontrolle:Die Implementierung von Qualitätskontrollmaßnahmen während des gesamten Spritzgießprozesses für kleine Stückzahlen ist unerlässlich. Regelmäßige Inspektionen, Maßkontrollen und Funktionstests tragen dazu bei, Probleme oder Mängel frühzeitig zu erkennen und zu beheben und sicherzustellen, dass die produzierten Teile den erforderlichen Spezifikationen entsprechen.

- Wartung von Werkzeugen und Geräten:Für eine gleichmäßige und effiziente Produktion sind regelmäßige Wartung und Instandhaltung der Spritzgießmaschine und der Formen notwendig. Eine ordnungsgemäße Reinigung, Schmierung und Inspektion der Geräte und Formen trägt dazu bei, Ausfälle zu vermeiden, Ausfallzeiten zu reduzieren und die Langlebigkeit der Werkzeuge sicherzustellen.

- Produktionsvolumen:Auch wenn Hersteller Kleinserien-Spritzgussverfahren für kleinere Stückzahlen entwickeln, kann das Produktionsvolumen dennoch Faktoren wie Kosten pro Teil, Durchlaufzeit und Werkzeugoptionen beeinflussen. Das Verständnis des erwarteten Produktionsvolumens ist für die Optimierung des Prozesses und die Auswahl der geeigneten Fertigungsstrategie von entscheidender Bedeutung.

- Kostenüberlegungen: Die Kosten für das Spritzgießen kleiner Stückzahlen hängen von verschiedenen Faktoren ab, darunter Materialkosten, Kosten für die Formenherstellung, Maschineneinrichtungs- und Betriebskosten sowie Nachbearbeitungskosten. Für eine erfolgreiche Kleinserienproduktion ist es entscheidend, die Kosteneffizienz mit der gewünschten Qualität und Funktionalität der Teile in Einklang zu bringen.

Designüberlegungen für das Spritzgießen in kleinen Stückzahlen

Die Konstruktion von Teilen für das Spritzgießen kleiner Stückzahlen erfordert die sorgfältige Berücksichtigung verschiedener Faktoren. Diese beinhalten:

Wandstärke

- Die Aufrechterhaltung einer gleichmäßigen und angemessenen Wandstärke ist von entscheidender Bedeutung

- Dicke Wände können zu längeren Abkühlzeiten und möglicherweise zu Verformungen führen.

- Dünne Wände können zu einer geringen Festigkeit des Teils führen.

- Die Konstruktion mit gleichmäßiger Wandstärke gewährleistet einen ordnungsgemäßen Materialfluss und eine optimale Teilequalität.

Entwurfswinkel

- Die Einbeziehung von Entformungsschrägen in die Konstruktion ist für einen einfachen Teileauswurf von entscheidender Bedeutung

- Formschrägen ermöglichen eine reibungslose Entnahme des Teils, ohne dass es zu Beschädigungen kommt.

- Ausreichende Entformungsschrägen helfen, ein Anhaften zu verhindern und eine effiziente Produktion zu ermöglichen.

Unterschneidungen und Nebenaktionen

- Es ist ratsam, Hinterschnitte und Nebeneffekte zu minimieren

- Hinterschneidungen erschweren das Auswerfen und erfordern möglicherweise komplexe Formenkonstruktionen oder Nachbearbeitungen.

- Durch die Vereinfachung der Teilegeometrie und die Vermeidung komplizierter Merkmale wird die Formbarkeit verbessert und die Kosten gesenkt.

Torplatzierung

- Die richtige Anschnittplatzierung ist entscheidend für einen optimalen Materialfluss und die Minimierung von Fehlern

- Die Anschnittposition beeinflusst das Erscheinungsbild, die Festigkeit und den Verzug des Teils.

- Die Platzierung von Anschnitten an geeigneten Stellen verbessert die Qualität und Ästhetik der Teile.

Trennlinie und Trennfläche

- Für die Formenkonstruktion und -montage ist die Definition einer geeigneten Trennlinie und Oberfläche erforderlich

- Eine saubere und klar definierte Trennfuge erleichtert den Formenbau und verringert das Fehlerrisiko.

Rippen und Bosse

- Der Einbau von Rippen und Vorsprüngen verbessert die strukturelle Integrität und Funktionalität

- Rippen verleihen dünnen Abschnitten Festigkeit und Steifigkeit.

- Vorsprünge dienen als Befestigungspunkte oder Einsätze für Sekundäroperationen.

Oberflächenbeschaffenheit und Textur

- Die Berücksichtigung der gewünschten Oberflächenbeschaffenheit und -struktur ist von entscheidender Bedeutung

- Durch Formbehandlungen oder Hohlraumtexturierung können glatte oder strukturierte Oberflächen erzielt werden.

- Die richtige Auswahl und Kommunikation der Anforderungen an die Oberflächenbeschaffenheit trägt zur gewünschten Ästhetik und Funktionalität bei.

Toleranz und Maßgenauigkeit

- Die Angabe geeigneter Toleranzen und Maßgenauigkeit ist von entscheidender Bedeutung

- Es ist wichtig, die Möglichkeiten des Kleinserienspritzgießens zu verstehen.

Durch die Berücksichtigung dieser Designfaktoren können Hersteller das Spritzgießen kleiner Stückzahlen optimieren, was zu qualitativ hochwertigen Teilen, effizienter Produktion und Kosteneffizienz führt.

Qualitätskontrolle beim Kleinserien-Spritzgießen

Die Qualitätskontrolle ist beim Spritzgießen in kleinen Stückzahlen von entscheidender Bedeutung, um die Produktion hochwertiger Teile sicherzustellen, die den erforderlichen Spezifikationen entsprechen. Hier sind einige Schlüsselfaktoren, die für eine effektive Qualitätskontrolle beim Spritzgießen kleiner Stückzahlen berücksichtigt werden müssen:

- Inspektion und Prüfung:Regelmäßige Inspektionen und Tests während der gesamten Fertigung helfen dabei, Mängel oder Probleme frühzeitig zu erkennen. Um sicherzustellen, dass die Teile den Spezifikationen entsprechen, müssen Maßkontrollen, Sichtprüfungen und Funktionstests durchgeführt werden.

- Materialüberprüfung: Die Sicherstellung der Qualität und Konsistenz des beim Spritzgießen kleiner Stückzahlen verwendeten Materials ist von entscheidender Bedeutung. Bei der Materialverifizierung werden die Materialeigenschaften wie Schmelzfluss, Viskosität und Farbe überprüft, um sicherzustellen, dass sie den gewünschten Spezifikationen entsprechen.

- Formenpflege:Die ordnungsgemäße Wartung und Instandhaltung der Formen ist für eine gleichbleibende und qualitativ hochwertige Produktion unerlässlich. Regelmäßige Reinigung, Schmierung und Inspektion der Formen tragen dazu bei, Defekte zu vermeiden, Ausfallzeiten zu reduzieren und die Lebensdauer der Formen zu verlängern.

- Prozessüberwachung:Eine kontinuierliche Überwachung der Parameter des Spritzgießprozesses ist für die Aufrechterhaltung der Qualität unerlässlich. Es ist notwendig, Variablen wie Temperatur, Druck und Zykluszeit zu überwachen, um sicherzustellen, dass sie innerhalb der angegebenen Bereiche liegen, und um Abweichungen oder Anomalien zu erkennen.

- Statistische Prozesskontrolle (SPC):Die Implementierung von SPC-Techniken hilft bei der Überwachung und Kontrolle der Variabilität im Herstellungsprozess. Dazu gehört das Sammeln und Analysieren von Daten aus dem Produktionsprozess, um Trends, Muster und potenzielle Abweichungsquellen zu identifizieren und proaktive Anpassungen und Verbesserungen zu ermöglichen.

- Korrigierende und präventive Maßnahmen:Die Umsetzung von Korrektur- und Vorbeugungsmaßnahmen ist für die Behebung von Qualitätsproblemen oder Nichtkonformitäten von entscheidender Bedeutung. Sobald Mängel oder Abweichungen festgestellt werden, bemüht sich das Team umgehend darum, diese zu beheben und ihr erneutes Auftreten zu verhindern, um eine kontinuierliche Verbesserung des Herstellungsprozesses sicherzustellen.

- Dokumentation und Rückverfolgbarkeit:Die Aufrechterhaltung einer ordnungsgemäßen Dokumentation und Rückverfolgbarkeit des Produktionsprozesses ist für die Qualitätskontrolle von entscheidender Bedeutung. Um die Rückverfolgbarkeit und Qualitätssicherung zu erleichtern, ist die Aufzeichnung von Prozessparametern, Prüfergebnissen und Materialinformationen sowie die Verfolgung der Historie jedes produzierten Teils unerlässlich.

- Lieferantenqualitätsmanagement:Die Sicherstellung der Qualität der von Lieferanten bezogenen Komponenten und Materialien ist von entscheidender Bedeutung. Die Einrichtung robuster Qualitätsmanagementprozesse für Lieferanten, einschließlich Qualifizierung, Bewertung und fortlaufender Überwachung, trägt dazu bei, sicherzustellen, dass in der Fertigung nur qualitativ hochwertige Inputs verwendet werden.

Durch die Implementierung wirksamer Qualitätskontrollmaßnahmen können Hersteller durch Spritzgießen in kleinen Stückzahlen qualitativ hochwertige, konsistente und zuverlässige Teile herstellen.

Werkzeuge für den Kleinserienspritzguss

Werkzeuge für das Spritzgießen kleiner Stückzahlen erfordern eine sorgfältige Prüfung der Auswahl des Formmaterials, des Designs, der Konstruktion, der Wartung, Reparatur, der Einsätze, der Prüfung und der Lagerung.

Auswahl des Formmaterials

Die Wahl des geeigneten Formmaterials ist für das Spritzgießen kleiner Stückzahlen von entscheidender Bedeutung. Berücksichtigen Sie bei der Materialauswahl Faktoren wie Haltbarkeit, Hitzebeständigkeit und Kompatibilität. Zu den gängigen Formmaterialien gehören Stahllegierungen, Aluminiumlegierungen und Verbundwerkstoffe.

Formendesign

Die Gestaltung der Form für das Spritzgießen kleiner Stückzahlen erfordert eine sorgfältige Berücksichtigung von Faktoren wie Teilegeometrie, Angusssystem, Kühlkanälen und Auswurfmechanismus.

- Eine optimale Teilegeometrie erleichtert das ordnungsgemäße Befüllen, Kühlen und Auswerfen des Teils.

- Ein gut konzipiertes Angusssystem sorgt für einen effizienten Materialfluss und minimiert Fehler.

- Richtig gestaltete Kühlkanäle tragen dazu bei, die Zykluszeiten zu kontrollieren und eine gleichbleibende Teilequalität sicherzustellen.

- Ein effektiver Auswurfmechanismus ermöglicht eine einfache Entnahme des Teils aus der Form.

Formenbau

Führen Sie den Formenbau mit Präzision und Liebe zum Detail durch.

- Erfahrene Werkzeugmacher verwenden Bearbeitungs-, CNC-Fräs- und EDM-Techniken (Electrical Discharge Machining), um die Formkomponenten herzustellen.

- Für eine optimale Leistung und Teilequalität ist eine sorgfältige Montage und Ausrichtung der Formkomponenten unerlässlich.

Wartung und Reparatur von Formen

Regelmäßige Wartung und rechtzeitige Reparatur von Formen sind entscheidend, um deren Langlebigkeit und gleichbleibende Leistung sicherzustellen.

- Bediener sollten regelmäßige Reinigung, Schmierung und Inspektion durchführen, um Problemen vorzubeugen und die Produktion zu optimieren.

- Durch die zeitnahe Reparatur etwaiger Beschädigungen oder Abnutzungserscheinungen an den Formkomponenten können Defekte und Produktionsunterbrechungen vermieden werden.

Formeinsätze und austauschbare Komponenten

Die Verwendung von Formeinsätzen und austauschbaren Komponenten ermöglicht Flexibilität und Kosteneffizienz beim Spritzgießen kleiner Stückzahlen.

- Bediener können Einsätze modifizieren oder austauschen, um sie an Konstruktionsänderungen oder andere Anforderungen – Variationen des Teils – anzupassen.

- Austauschbare Komponenten ermöglichen einen schnellen Formwechsel, reduzieren Ausfallzeiten und erhöhen die Produktionseffizienz.

Prüfung und Validierung von Formen

Vor Beginn der Produktion sind gründliche Tests und Validierungen der Form unerlässlich.

- Wir führen Formversuche durch, um Prozessparameter zu optimieren, die Teilequalität sicherzustellen und notwendige Anpassungen zu identifizieren.

- Wir können Formflussanalysen und Computersimulationen durchführen, um den Formprozess vorherzusagen und zu optimieren.

Lagerung und Konservierung von Schimmelpilzen

Um die Qualität und Leistung auch bei ungenutzten Formen aufrechtzuerhalten, sind ordnungsgemäße Lagerungs- und Konservierungspraktiken unerlässlich.

- Formen sollten in einer kontrollierten Umgebung gelagert werden, um Schäden durch Temperaturschwankungen, Feuchtigkeit und Verunreinigungen zu vermeiden.

- Auch in Zeiten der Nichtbenutzung sollten Betreiber regelmäßige Inspektionen und Wartungen durchführen.

Kostengünstige Strategien für das Spritzgießen kleiner Stückzahlen

Die Einführung kosteneffizienter Strategien für das Spritzgießen kleiner Stückzahlen erfordert einen ganzheitlichen Ansatz, der Formendesign, Materialauswahl, Prozessoptimierung, Automatisierung und Lieferantenpartnerschaften umfasst. Durch die Umsetzung dieser Strategien können Unternehmen qualitativ hochwertige Ergebnisse erzielen und gleichzeitig die Kosten minimieren und die Effizienz in ihren Fertigungsabläufen mit geringen Stückzahlen maximieren.

- Effizientes Formendesign:Durch eine effiziente Gestaltung der Form für das Spritzgießen kleiner Stückzahlen können die Kosten erheblich gesenkt werden. Durch die Vereinfachung des Formdesigns und die Minimierung der Anzahl der Kavitäten können die Werkzeugkosten gesenkt und die Produktionszeit verkürzt werden.

- Materialauswahl:Die Wahl eines geeigneten Materials ist entscheidend für das kostengünstige Spritzgießen kleiner Stückzahlen. Die Entscheidung für kostengünstigere Harze oder die Suche nach alternativen Materialien, die den erforderlichen Spezifikationen entsprechen, kann zu erheblichen Kosteneinsparungen führen, ohne dass die Qualität darunter leidet.

- Automatisierung und Robotik:Die Implementierung von Automatisierung und Robotik beim Spritzgießen kann die Effizienz steigern und die Arbeitskosten senken. Automatisierte Systeme können sich wiederholende Aufgaben bewältigen, Fehler minimieren und die Produktionsleistung steigern, was sie ideal für die Fertigung kleiner Stückzahlen macht.

- Prozessoptimierung:Eine Feinabstimmung des Spritzgussprozesses kann zu Kosteneinsparungen führen. Durch die Analyse und Optimierung von Parametern wie Temperatur, Druck und Zykluszeiten können Materialverschwendung reduziert, die Teilequalität verbessert und die Produktivität gesteigert werden.

- On-Demand-Fertigung:Die Einführung der On-Demand-Fertigung ermöglicht mehr Flexibilität und Kosteneffizienz beim Spritzgießen kleiner Stückzahlen. Indem Unternehmen Teile nur dann produzieren, wenn sie benötigt werden, können sie übermäßige Lagerkosten vermeiden und das Risiko der Veralterung minimieren.

- Werkzeugalternativen:Die Erforschung alternativer Werkzeugoptionen, wie z. B. 3D-gedruckte Formen oder Softtooling, kann für die Produktion kleiner Stückzahlen kosteneffizient sein. Diese Alternativen haben oft geringere Vorlaufkosten und kürzere Vorlaufzeiten als herkömmliche Stahlformen.

- Lieferantenpartnerschaften:Die enge Zusammenarbeit mit zuverlässigen und erfahrenen Spritzgusslieferanten kann zur Kostenoptimierung beitragen. Lieferanten mit Erfahrung in der Kleinserienproduktion können wertvolle Erkenntnisse liefern, Maßnahmen zur Kosteneinsparung vorschlagen und wettbewerbsfähige Preise für Materialien und Werkzeuge anbieten.

- Nachbearbeitungsoptimierung:Durch die Rationalisierung von Nachbearbeitungsvorgängen wie Zuschnitt, Montage und Endbearbeitung können Kosten gesenkt werden. Durch Investitionen in effiziente Nachbearbeitungsgeräte und -techniken können der Arbeitsaufwand gesenkt und die Nebenkosten minimiert werden.

Vorteile des 3D-Drucks beim Spritzgießen in kleinen Stückzahlen

Der Einsatz des 3D-Drucks für das Spritzgießen kleiner Stückzahlen bietet mehrere Vorteile. Es ermöglicht ein schnelles Prototyping, was schnelle Iterationen ermöglicht und Konstruktionsfehler reduziert. Der 3D-Druck minimiert die Abfallerzeugung und hilft, Risiken zu mindern, indem er Tests und Validierungen ermöglicht, bevor mit der Serienproduktion begonnen wird.

- Rapid-Prototyping: Der 3D-Druck bietet den Vorteil des Rapid Prototyping, sodass Designer ihre Produktdesigns schnell iterieren und verfeinern können. Dieser Ansatz ermöglicht es Unternehmen, Produkte schneller auf den Markt zu bringen und teure Designfehler zu vermeiden.

- Kostengünstige Werkzeuge:Der 3D-Druck kann eine kostengünstige Alternative für Spritzgusswerkzeuge in kleinen Stückzahlen sein. Durch die Verwendung von 3D-gedruckten Formen oder Einsätzen können Unternehmen die Vorlaufkosten herkömmlicher Stahlformen einsparen, insbesondere bei kleinen Produktionsserien.

- Designflexibilität: Der 3D-Druck ermöglicht komplizierte und komplexe Designs, die mit herkömmlichen Bearbeitungsmethoden möglicherweise nicht realisierbar sind. Diese Flexibilität ermöglicht die Herstellung maßgeschneiderter und einzigartiger Teile, die auf spezifische Kundenanforderungen zugeschnitten sind.

- Reduzierte Lieferzeiten: Durch den Einsatz des 3D-Drucks können Hersteller die Vorlaufzeiten im Vergleich zu herkömmlichen Fertigungsmethoden erheblich verkürzen. Das Fehlen von Werkzeugen und die Möglichkeit, Teile nach Bedarf herzustellen, beschleunigen den Produktionsprozess und ermöglichen eine schnellere Lieferung an den Kunden.

- Materialvielfalt:Der 3D-Druck bietet eine breite Palette an Materialien, darunter Thermoplaste, Harze und Verbundwerkstoffe. Diese Materialvielfalt ermöglicht die Herstellung von Teilen mit unterschiedlichen Eigenschaften, die spezifischen funktionalen und ästhetischen Anforderungen gerecht werden.

- Abfallreduzierung:Beim 3D-Druck handelt es sich um ein additives Fertigungsverfahren, das heißt, es wird nur das für die Herstellung des Teils erforderliche Material verwendet, was zu einer minimalen Abfallerzeugung führt. Auch die Reduzierung der Materialkosten trägt zur Förderung von Nachhaltigkeitsbemühungen bei.

- Risikominderung: Der Einsatz des 3D-Drucks für das Spritzgießen kleiner Stückzahlen ermöglicht es Unternehmen, die Risiken zu mindern, die mit der Investition in teure Werkzeuge für unerprobte Designs oder unsichere Marktnachfrage verbunden sind. Dies wird es ermöglichen, den Markt mit kleineren Produktionsmengen zu testen, bevor man sich auf die Serienproduktion einlässt.

- Brücke zur Produktion:Der 3D-Druck kann als Brücke zur Produktion dienen und es Unternehmen ermöglichen, ihre Designs schnell zu validieren und die Funktionalität von Teilen zu testen, bevor sie in teure Spritzgusswerkzeuge investieren. Das frühzeitige Erkennen von Konstruktionsfehlern kann auf lange Sicht Kosten sparen.

Nachhaltigkeit des Kleinserienspritzgießens

Spritzgießen in kleinen Stückzahlen kann eine nachhaltige Fertigungsoption sein, wenn umweltbewusste Verfahren zum Einsatz kommen.

- Materialeffizienz:Das Spritzgießen kleiner Stückzahlen fördert die Materialeffizienz, indem nur die benötigten Teile hergestellt werden, wodurch die Abfallerzeugung minimiert wird. Dieser Ansatz trägt dazu bei, die Umweltbelastung zu reduzieren, die mit einem übermäßigen Materialverbrauch einhergeht.

- Energieeinsparung:Im Vergleich zu großvolumigen Produktionsmethoden verbraucht das Kleinserien-Spritzgießen aufgrund kürzerer Produktionsläufe und kürzerer Maschinenbetriebszeit weniger Energie. Dadurch können wir Energie sparen und Treibhausgasemissionen reduzieren.

- Abfallreduzierung:Das Spritzgießen kleiner Stückzahlen ermöglicht präzise Produktionsmengen, wodurch der Bedarf an Überbeständen reduziert und Abfall minimiert wird. Unternehmen können die Abfallerzeugungs- und Entsorgungskosten reduzieren, indem sie die Produktionsplanung optimieren und die Nachfrage prognostizieren.

- Recyclingmöglichkeiten:Beim Spritzgießen kleiner Stückzahlen werden häufig wiederverwertbare Materialien wie Thermoplaste verwendet. Durch die Integration von Recyclingpraktiken in den Produktionsprozess können wir Materialien wiederverwenden und die Abhängigkeit von neuen Ressourcen verringern. Die Integration von Recyclingpraktiken in den Produktionsprozess ermöglicht die Wiederverwendung von Materialien und verringert die Abhängigkeit von reinen Ressourcen.

- Nachhaltige Materialauswahl:Unternehmen können beim Kleinserien-Spritzguss den Einsatz nachhaltiger und umweltfreundlicher Materialien priorisieren. Biobasierte Kunststoffe, recycelte Materialien und biologisch abbaubare Harze bieten praktikable Alternativen, die die Umweltbelastung verringern und eine Kreislaufwirtschaft fördern.

- Lokalisierte Produktion:Das Spritzgießen in kleinen Stückzahlen ermöglicht eine lokale Produktion, wodurch Transportwege und die damit verbundenen COXNUMX-Emissionen reduziert werden. Indem sie näher am Endmarkt produzieren, können Unternehmen den ökologischen Fußabdruck ihrer Lieferkette minimieren.

- Design für Nachhaltigkeit:Das Spritzgießen in kleinen Stückzahlen ermöglicht die Integration nachhaltiger Designprinzipien. Durch die Konstruktion von Teilen mit Leichtbaustrukturen, optimierten Geometrien und effizientem Materialeinsatz kann die Nachhaltigkeit des Herstellungsprozesses weiter verbessert werden.

- Ökobilanz:Die Durchführung einer Lebenszyklusanalyse von Spritzgussprozessen mit geringem Volumen hilft dabei, Bereiche für Verbesserungen und Nachhaltigkeitsoptimierungen zu identifizieren. Die Analyse der Umweltauswirkungen in jeder Phase, von der Rohstoffgewinnung bis zur Entsorgung am Ende der Lebensdauer, ermöglicht es Unternehmen, fundierte Entscheidungen zu treffen und nachhaltige Praktiken umzusetzen.

Vorschriften und Standards für den Kleinserienspritzguss

Die Einhaltung von Vorschriften und Standards beim Kleinserienspritzgießen ist von entscheidender Bedeutung, um Produktsicherheit, Umweltverantwortung, Sicherheit am Arbeitsplatz und die Einhaltung gesetzlicher und branchenspezifischer Anforderungen zu gewährleisten. Unternehmen müssen sich über die geltenden Vorschriften und Normen informieren und diese in ihre Herstellungsprozesse integrieren.

- Produktsicherheitsstandards:Beim Kleinserienspritzgießen müssen die relevanten Produktsicherheitsstandards eingehalten werden, um sicherzustellen, dass die hergestellten Teile den Qualitäts- und Sicherheitsanforderungen entsprechen. Diese Standards können je nach Branche variieren, z. B. Automobil, Medizin oder Konsumgüter.

- Materialvorschriften:Um ordnungsgemäße Herstellungsprozesse sicherzustellen, ist die Einhaltung spezifischer Regeln und Standards bei der Auswahl und Verwendung von Materialien für das Spritzgießen kleiner Stückzahlen erforderlich. Diese Vorschriften regeln die Materialzusammensetzung, den Toxizitätsgrad und die Umweltauswirkungen. Die Einhaltung von Gesetzen wie REACH (Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe) ist entscheidend für die Gewährleistung der Verwendung sicherer und nachhaltiger Materialien.

- Umweltvorschriften:Spritzgießbetriebe mit geringem Volumen müssen die Umweltvorschriften einhalten, um ihre ökologischen Auswirkungen zu minimieren. Diese Vorschriften befassen sich mit Themen wie Luftemissionen, Abwassermanagement, Abfallentsorgung und Energieverbrauch. Die Einhaltung von Einschränkungen wie ISO 14001 (Umweltmanagementsysteme) zeigt ein Bekenntnis zur Umweltverantwortung.

- Arbeitsschutzstandards:In Kleinserien-Spritzgießanlagen ist die Gewährleistung einer sicheren Arbeitsumgebung von entscheidender Bedeutung. Die Einhaltung von Arbeitsschutznormen wie den OSHA-Vorschriften (Occupational Safety and Health Administration) trägt dazu bei, Arbeitnehmer vor potenziellen Gefahren im Zusammenhang mit Maschinen, Materialien und Prozessen zu schützen.

- Qualitätsmanagementsysteme:Die Implementierung von Qualitätsmanagementsystemen wie ISO 9001 ist für Spritzgießbetriebe mit kleinen Stückzahlen von entscheidender Bedeutung. Diese Systeme bieten einen Rahmen für die konsequente Bereitstellung von Produkten, die den Kundenanforderungen entsprechen und den geltenden Vorschriften und Standards entsprechen.

- Anforderungen an Rückverfolgbarkeit und Kennzeichnung:Beim Spritzgießen in kleinen Stückzahlen können Rückverfolgbarkeitsmaßnahmen erforderlich sein, um die Herkunft der in der Produktion verwendeten Materialien und Komponenten zu verfolgen. Kennzeichnungsanforderungen wie Produktidentifikation, Chargennummern und Sicherheitswarnungen gewährleisten eine klare Kommunikation und die Einhaltung relevanter Vorschriften.

- Überlegungen zum geistigen Eigentum:Der Schutz geistiger Eigentumsrechte ist beim Spritzgießen in kleinen Stückzahlen von entscheidender Bedeutung, vor allem bei der Herstellung von Teilen für proprietäre Produkte. Unternehmen müssen Patentrechte respektieren und sicherstellen, dass ihre Herstellungsprozesse nicht gegen geistiges Eigentum verstoßen.

- Internationale Handelsbestimmungen:Im internationalen Handel müssen Kleinserien-Spritzgussbetriebe die Handelsvorschriften und -standards der jeweiligen Länder einhalten. Um die Einhaltung internationaler Handelsabkommen sicherzustellen, kann die Einhaltung von Zollbestimmungen und Import-/Exportbeschränkungen erforderlich sein.

Auswahl des richtigen Anbieters für Kleinserien-Spritzguss

Ein zuverlässiger und kompetenter Partner trägt zum Erfolg Ihrer Kleinserienfertigung bei.

- Kompetenz und Erfahrung:Suchen Sie nach einem Dienstleister, der sich auf das Spritzgießen kleiner Stückzahlen spezialisiert hat und über Kenntnisse und Erfahrung in der Abwicklung von Projekten ähnlicher Größenordnung und Komplexität verfügt. Ein Anbieter mit einer nachgewiesenen Erfolgsbilanz kann wertvolle Erkenntnisse, effiziente Prozesse und qualitativ hochwertige Ergebnisse bieten.

- Anpassungsmöglichkeiten: Bewerten Sie die Fähigkeit des Anbieters, maßgeschneiderte Lösungen anzubieten, die Ihren Projektanforderungen entsprechen. Achten Sie auf ihre Flexibilität bei der Berücksichtigung von Designänderungen, Materialoptionen und Produktionsmengen, um einen maßgeschneiderten Ansatz zu gewährleisten.

- Qualitätskontrolle:Stellen Sie sicher, dass der Dienstanbieter über robuste Qualitätssicherungsprozesse verfügt. Um die Zuverlässigkeit und Konsistenz der Teile sicherzustellen, halten wir uns an Industriestandards und Zertifizierungen (wie ISO 9001) und führen gründliche Inspektionen und Tests durch.

- Produktionskapazität und Skalierbarkeit:Bewerten Sie die Leistungsfähigkeit und Skalierbarkeit des Dienstleisters, um Ihre Anforderungen an die Fertigung kleiner Stückzahlen zu erfüllen. Sie sollten in der Lage sein, Ihre gewünschten Produktionsmengen, ob klein oder mittelgroß, zu bewältigen und bei Bedarf zu skalieren.

- Technik und Ausstattung:Bewerten Sie die technologischen Fähigkeiten des Anbieters und die von ihm eingesetzte hochmoderne Ausrüstung. Fortschrittliche Spritzgussmaschinen und -technologie verbessern die Prozesseffizienz, die Teilekonsistenz und schnellere Produktionszyklen.

- Materialkompetenz:Berücksichtigen Sie die Fachkompetenz des Dienstleisters im Umgang mit einer breiten Palette von Materialien, die für das Spritzgießen kleiner Stückzahlen geeignet sind. Sie sollten verschiedene Harze und deren Eigenschaften kennen und in der Lage sein, Materialoptionen vorzuschlagen, die Ihren Projektanforderungen entsprechen.

- Mehrwertdienste:Bewerten Sie die vom Anbieter angebotenen Zusatzleistungen wie Nachbearbeitung, Montage und Endbearbeitung. Mehrwertdienste können Ihren Produktionsprozess rationalisieren, die Logistikkomplexität reduzieren und eine umfassende Lösung von Anfang bis Ende bieten.

- Leitung der Lieferkette:Bewerten Sie die Lieferkettenmanagementfähigkeiten des Anbieters, einschließlich der Beschaffung von Materialien und Komponenten. Eine gut verwaltete Lieferkette stellt die rechtzeitige Verfügbarkeit von Materialien sicher, reduziert Produktionsverzögerungen und optimiert die Kosteneffizienz.

- Kundenbetreuung und Kommunikation:Berücksichtigen Sie den Kundensupport und die Kommunikationsebene des Dienstanbieters. Präzise und reaktionsschnelle Kommunikation, regelmäßige Projektaktualisierungen und ein kollaborativer Ansatz sind entscheidend für eine erfolgreiche Partnerschaft.

- Kosteneffektivität:Obwohl die Kosten nicht der einzige entscheidende Faktor sein sollten, ist die Bewertung der Preisstruktur des Anbieters und der allgemeinen Kosteneffizienz von entscheidender Bedeutung. Vergleichen Sie Angebote, bewerten Sie das Preis-Leistungs-Verhältnis und sorgen Sie für Transparenz hinsichtlich etwaiger zusätzlicher Gebühren und Kosten.

Häufige Herausforderungen beim Spritzgießen in kleinen Stückzahlen

Die Bewältigung dieser Herausforderungen beim Spritzgießen kleiner Stückzahlen erfordert ein umfassendes Verständnis der Projektanforderungen, eine enge Zusammenarbeit mit Lieferanten und Partnern sowie eine kontinuierliche Verbesserung der Prozesse.

- Werkzeugkosten:Beim Spritzgießen in kleinen Stückzahlen sind oft kleinere Produktionsläufe erforderlich, was die Vorabkosten für die Werkzeuge zu einer erheblichen Herausforderung macht. Das Entwerfen und Herstellen von Formen kann pro Teil verhältnismäßig teurer sein als die Massenproduktion, was eine sorgfältige Kostenanalyse und -optimierung erfordert.

- Designkomplexität:Kleinserienproduktionen können komplexe und komplizierte Designs erfordern. Die Herausforderung besteht darin, sicherzustellen, dass das Verfahren für den Spritzguss geeignet ist und dass die Form die gewünschte Geometrie genau reproduzieren kann. Um optimale Ergebnisse zu erzielen, können Designänderungen und Iterationen erforderlich sein.

- Materialauswahl:Die Auswahl des geeigneten Materials für das Spritzgießen kleiner Stückzahlen kann eine Herausforderung sein. Wir müssen Kosten, Funktionalität, Haltbarkeit und Verfügbarkeit berücksichtigen. Um die gewünschte Qualität und Leistung zu erreichen, ist es wichtig, ein Gleichgewicht zwischen Materialeigenschaften und Projektanforderungen zu finden.

- Gleichbleibende Teilequalität:Die Aufrechterhaltung einer gleichbleibenden Teilequalität bei Kleinserienproduktionen kann eine Herausforderung sein. Schwankungen der Prozessparameter, des Formenverschleißes und der Materialeigenschaften können sich auf die Abmessungen, die Oberflächenbeschaffenheit und die mechanischen Eigenschaften der Teile auswirken. Um Abweichungen zu minimieren, sind strenge Qualitätskontrollmaßnahmen und kontinuierliche Überwachung erforderlich.

- Vorlaufzeiten:Das Spritzgießen kleiner Stückzahlen erfordert häufig kürzere Vorlaufzeiten als die Produktion großer Stückzahlen. Effiziente Planung und Koordination sind entscheidend, um Produktionspläne zu optimieren, Ausfallzeiten zu minimieren und eine pünktliche Lieferung von Teilen sicherzustellen. Um enge Zeitpläne einzuhalten, ist eine effektive Kommunikation mit Lieferanten und Partnern unerlässlich.

- Einschränkungen der Skalierbarkeit:Spritzgussverfahren mit geringem Volumen können hinsichtlich der Skalierbarkeit Grenzen haben. Der Übergang von der Kleinserienfertigung zur Großserienproduktion erfordert möglicherweise Anpassungen der Werkzeuge, der Ausrüstung und des Prozesses. Es ist wichtig, Skalierbarkeitsherausforderungen vorherzusehen und zukünftige Produktionsanforderungen zu planen.

- Kosten pro Teil:Die Kosten pro Teil sind beim Spritzgießen in kleinen Stückzahlen im Vergleich zur Großserienproduktion tendenziell höher, da wir die Werkzeugkosten auf kleinere Teile verteilen. Es ist von entscheidender Bedeutung, Kostenüberlegungen bei gleichzeitiger Wahrung von Qualitätsstandards und der Erfüllung von Projektanforderungen in Einklang zu bringen.

- Risiko der Veralterung:Kleinserienproduktionen zielen häufig auf Nischenmärkte oder bestimmte Produktvarianten ab. Das Risiko, dass Teile veraltet sind oder die Nachfrage schwankt, kann eine Herausforderung darstellen. Um das Risiko einer Obsoleszenz zu minimieren, sind sorgfältige Marktanalysen, Bedarfsprognosen und Lagerverwaltungsstrategien erforderlich.

Zukunft des Kleinserien-Spritzgießens

Die Zukunft des Kleinserien-Spritzgießens ist rosig, mit neuen Möglichkeiten, die sich aus Fortschritten in der Automatisierung, der additiven Fertigung, nachhaltigen Materialien und Prozessen, der Individualisierung und der Digitalisierung ergeben. Hersteller, die diese Trends aufgreifen und in neue Technologien und Verfahren investieren, werden gut aufgestellt sein, um in einem sich schnell entwickelnden Markt erfolgreich zu sein.

- Automatisierung und Industrie 4.0:Der Kleinserienspritzguss wird voraussichtlich von der Automatisierung und Industrie 4.0-Technologien wie Robotik, künstlicher Intelligenz und IoT profitieren. Automatisierung kann dazu beitragen, Durchlaufzeiten zu verkürzen, die Qualitätskonsistenz zu verbessern, die Produktivität zu steigern und gleichzeitig die Arbeitskosten zu minimieren.

- Additive Fertigung und Hybridverfahren: Um die Möglichkeiten der Kleinserienproduktion weiter zu verbessern, können additive Fertigungs- und Hybridverfahren eingesetzt werden, beispielsweise die Kombination von 3D-Druck und Spritzguss. Diese Technologien können eine schnellere Prototypenerstellung, größere Gestaltungsfreiheit und eine verbesserte Teilequalität ermöglichen.

- Nachhaltige Materialien und Prozesse:Nachhaltigkeit rückt bei Produktionsbetrieben zunehmend in den Fokus. Die Zukunft des Kleinserienspritzgießens liegt in der Einführung nachhaltiger Materialien und Prozesse. Biologisch abbaubare und erneuerbare Materialien können die Umweltbelastung reduzieren, während umweltfreundliche Verarbeitungstechniken Abfall und Energieverbrauch minimieren können.

- Anpassung und Personalisierung:Die Verbrauchernachfrage nach Individualisierung und Personalisierung treibt Innovationen im Kleinserien-Spritzguss voran. Fortschrittliche Software- und Automatisierungstechnologien können die Massenanpassung von Teilen mit minimalen Werkzeugkosten ermöglichen und so neue Möglichkeiten in Nischenmärkten eröffnen.

- Digitalisierung und Konnektivität:Digitalisierung und Konnektivität sind die Zukunft des Kleinserienspritzgießens. Hersteller können die Produktion optimieren, die Qualität verbessern und die Transparenz der Lieferkette erhöhen, indem sie Datenanalysen und cloudbasierte Plattformen nutzen. Diese Technologien können auch Fernüberwachung und vorausschauende Wartung ermöglichen.

Zusammenfassung

Das Spritzgießen kleiner Stückzahlen bietet erhebliche Vorteile für kleine Produktionsserien. Die 3D-Drucktechnologie ermöglicht schnelles Prototyping, kostengünstige Werkzeuge und Designflexibilität. Es ermöglicht Unternehmen, Vorlaufzeiten zu verkürzen, aus einer breiten Palette von Materialien auszuwählen, Abfall zu minimieren und Risiken zu mindern. Durch die Nutzung dieser Vorteile können kleine Unternehmen ihre Herstellungsprozesse optimieren, Kundenanforderungen erfüllen und sich einen Wettbewerbsvorteil auf dem Markt sichern. Das Spritzgießen kleiner Stückzahlen bietet eine effiziente und kostengünstige Lösung, die es kleinen Produktionsläufen ermöglicht, in der heutigen dynamischen Fertigungslandschaft erfolgreich zu sein.