CNC-Bearbeitungsdienst

Was ist CNC-Bearbeitung

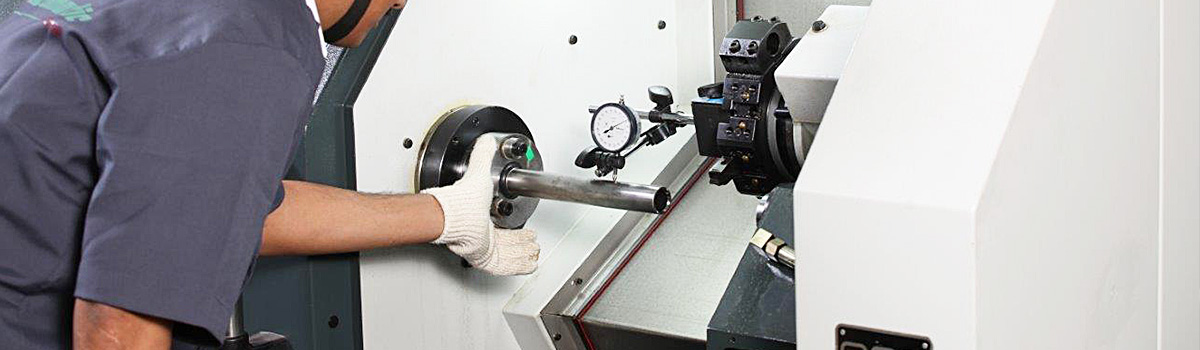

CNC steht für Computer Numerical Control, eine Technologie zur automatischen Steuerung der Bearbeitungswerkzeuge durch Anwendung eines am Werkzeug angebrachten Mikrocomputers. CNC-Maschinen würden gemäß den codierten programmierten Anweisungen arbeiten, wie z. B. die Bewegung der Maschinen, die Vorschubgeschwindigkeit von Materialien, die Geschwindigkeit und so weiter. Bediener müssen die Maschine nicht manuell steuern, daher trägt CNC dazu bei, die Effizienz und Präzision in hohem Maße zu verbessern.

DJmolding CNC-Bearbeitungsfunktionen

On-Demand-CNC-Bearbeitung für Rapid Prototyping und Produktionsteile, erfahrene und gründlich geprüfte DJmolding-CNC-Maschinenwerkstätten.

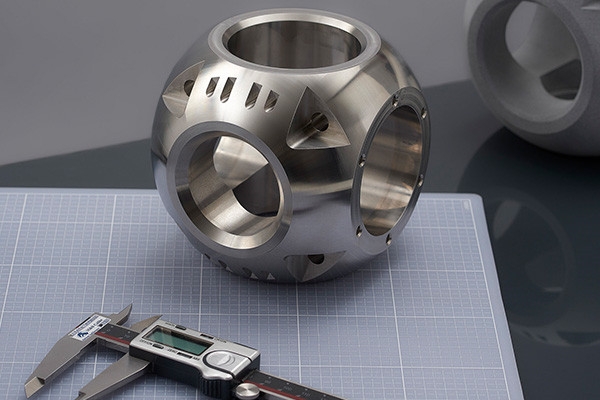

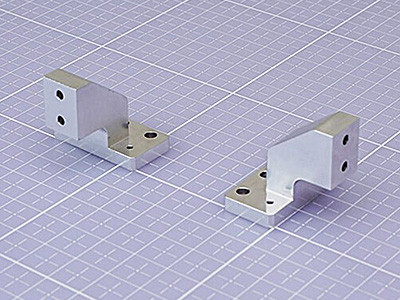

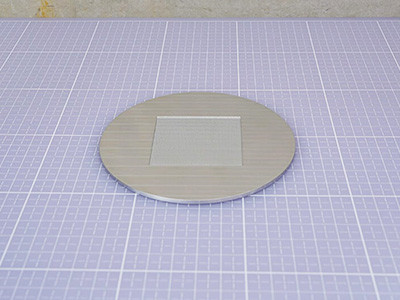

Wir betreiben nahezu alle Arten von CNC-Fräs- und Drehzentren und sind stolz darauf, alles bearbeiten zu können, was Sie benötigen, von einfachen, „wie bearbeiteten“ Werkstückaufnahmen bis hin zu komplexen, organischen Geometrien mit engen Toleranzen. Auf Wunsch fertigen wir Teile auch mit Erodier- und Schleifmaschinen. Bauräume, Mindeststrukturgrößen und Designrichtlinien variieren beim Fräsen und Drehen.

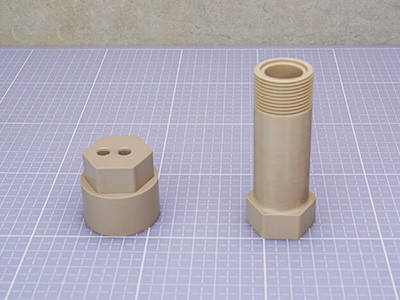

CNC-Fräsdienst

Erhalten Sie anhand der CAD-Dateien des Kunden innerhalb von 24 Stunden ein sofortiges CNC-Fräsangebot.

CNC-Drehservice

Erhalten Sie anhand der CAD-Dateien des Kunden innerhalb von 24 Stunden ein sofortiges CNC-Drehangebot.

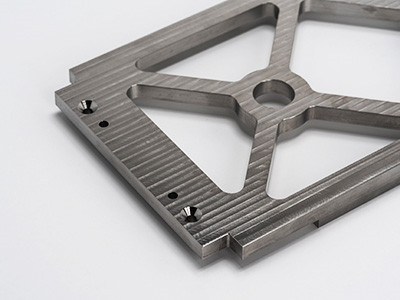

DJmolding CNC-Frässervice-Funktionen

Vom Prototyping bis hin zur vollständigen Produktion. Unsere 3-Achsen-, 3+2-Achsen- und vollständigen 5-Achsen-Fräszentren ermöglichen Ihnen die Herstellung hochpräziser und qualitativ hochwertiger Teile, die selbst Ihren strengsten Anforderungen gerecht werden.

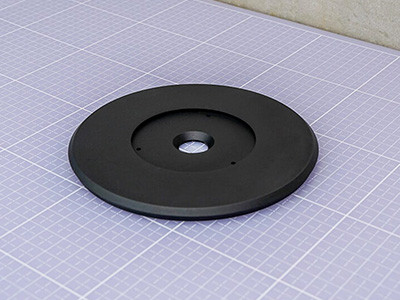

Galerie von CNC-bearbeiteten Teilen

Wir fertigen schnelle Prototypen und Kleinserienproduktionsaufträge für Kunden in verschiedenen Branchen: Luft- und Raumfahrt, Automobil, Verteidigung, Elektronik, Hardware-Start-ups, industrielle Automatisierung, Maschinenbau, Fertigung, medizinische Geräte, Öl und Gas sowie Robotik.

Aluminium 7075-T6

Aluminium 6061-T6

Aluminium 6082

Aluminium 6063

PEEK

Erfahrene Maschinisten bedienen eine CNC-Maschine, indem sie Werkzeugwege basierend auf der Geometrie der endgültig bearbeiteten Teile programmieren. Die Informationen zur Teilegeometrie werden durch ein CAD-Modell (Computer Aided Design) bereitgestellt. CNC-Maschinen können nahezu alle Metalllegierungen und starren Kunststoffe mit hoher Präzision und Wiederholgenauigkeit schneiden und so kundenspezifisch bearbeitete Teile herstellen, die für nahezu jede Branche geeignet sind, einschließlich Luft- und Raumfahrt, Medizin, Robotik, Elektronik und Industrie. DJmolding bietet CNC-Dienstleistungen und bietet maßgeschneiderte CNC-Angebote für über 40 Materialien an, von Standardaluminium und Acetal bis hin zu hochentwickeltem Titan und technischen Kunststoffen wie PEEK und Teflon.

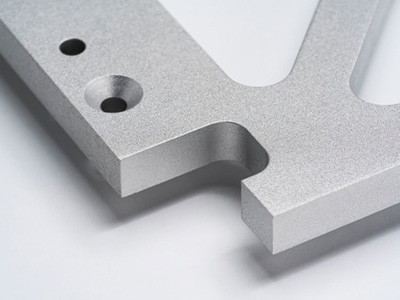

Verfügbare Oberflächenveredelungen für die CNC-Bearbeitung

Oberflächenveredelungen werden nach der Bearbeitung aufgetragen und können das Aussehen, die Oberflächenrauheit, die Härte und die chemische Beständigkeit der hergestellten Teile verändern.

Wie bearbeitet (Ra 3.2 μm / Ra 126 μin)

Dies ist unsere Standardausführung. Teile werden bearbeitet und entgratet, scharfe Kanten werden angefast.

Glatte Bearbeitung (Ra 1.6 μm / Ra 63 μin)

Eine glatte Bearbeitung gleicht einem „wie bearbeitet“-Finish, weist jedoch etwas weniger deutliche Maschinenspuren auf. Die Teile werden mit geringerem Vorschub bearbeitet, es erfolgt kein manuelles Polieren.

Perlengestrahlt

Die Teile werden mit Glasperlen gestrahlt, wodurch eine körnige Textur entsteht.

Gebürstet + Elektropoliert (Ra 0.8 μm / Ra 32 μin)

Teile werden gebürstet und elektropoliert. Ideal, um die Mikrorauheit des Teils zu reduzieren.

Schwarzoxid

Schwarzoxid ist eine auf Stählen anwendbare Konversionsbeschichtung, die zur Verbesserung der Korrosionsbeständigkeit und zur Minimierung der Lichtreflexion eingesetzt wird.

Gebürstet + eloxiert Typ II (glänzend)

Teile werden gebürstet und anschließend Typ II eloxiert. Ideal zur Erhöhung der Korrosionsbeständigkeit des Teils. Ergibt normalerweise eine glänzende Farbe.

CNC-Maschinen (Computer Numerical Control) sind das Rückgrat der modernen Fertigung. Sie haben den Herstellungsprozess revolutioniert, indem sie Präzision, Geschwindigkeit und Flexibilität zur Herstellung komplexer Teile und Komponenten bieten. Um jedoch sicherzustellen, dass CNC-Maschinen optimal funktionieren, müssen sie regelmäßig gewartet, repariert und gewartet werden. CNC-Maschinendienstleister bieten eine Reihe von Dienstleistungen an, um sicherzustellen, dass diese Maschinen effizient und effektiv arbeiten. In diesem Blogbeitrag besprechen wir die verschiedenen Aspekte des CNC-Maschinenservices und welche Vorteile er für Fertigungsunternehmen bietet.

Was ist CNC-Maschinenservice?

CNC steht für Computer Numerical Control und bezeichnet eine Maschine, die von einem Computerprogramm gesteuert wird. CNC-Maschinen werden für verschiedene Aufgaben eingesetzt, darunter Schneiden, Bohren, Fräsen und Drehen.

Beim CNC-Maschinenservice werden diese Maschinen zur Ausführung hochpräziser und wiederholbarer Präzisionsaufgaben eingesetzt. Diese Dienste werden häufig in der Fertigung eingesetzt, wo präzise und konsistente Teile erforderlich sind.

Um eine CNC-Maschine zu verwenden, wird zunächst ein Programm mit einer CAD-Software (Computer Aided Design) erstellt. Das Programm wird dann auf die Maschine hochgeladen, die anhand der Anweisungen den gewünschten Vorgang an einem Materialstück ausführt.

CNC-Maschinen können mit verschiedenen Materialien verwendet werden, darunter Metall, Kunststoff, Holz und Verbundwerkstoffe. Sie bieten viele Vorteile, darunter schnellere Produktionszeiten, höhere Genauigkeit und die Möglichkeit, komplexe Formen und Merkmale zu erstellen.

Warum ist der CNC-Maschinenservice wichtig?

CNC-Maschinen (Computer Numerical Control) sind in der Fertigungsindustrie unverzichtbar geworden, insbesondere in der Automobil-, Luft- und Raumfahrtindustrie sowie bei der Herstellung medizinischer Geräte. Diese Maschinen sind automatisiert, sodass sie über längere Zeiträume ohne menschliches Eingreifen arbeiten können. CNC-Maschinen können komplexe Teile mit hoher Präzision und Genauigkeit herstellen, was sie für die Fertigung von entscheidender Bedeutung macht.

Der Service an CNC-Maschinen ist aus mehreren Gründen unerlässlich. In erster Linie stellt es sicher, dass die Maschinen optimal laufen. CNC-Maschinen verfügen über viele bewegliche Teile, die regelmäßig gewartet werden müssen, um Verschleiß vorzubeugen, der zu Maschinenausfällen und Produktionsausfällen führen kann. Durch routinemäßige Wartung und Instandhaltung können potenzielle Probleme erkannt und behoben werden, bevor sie zu erheblichen Problemen werden.

Zweitens trägt der CNC-Maschinenservice dazu bei, die Lebensdauer der Maschine zu verlängern. Durch regelmäßige Wartung wird sichergestellt, dass die Geräte innerhalb der vorgesehenen Parameter funktionieren, wodurch das Risiko vorzeitiger Abnutzung verringert wird. Dies verlängert die Lebensdauer der Maschine und spart dem Hersteller Kosten für Austausch und Reparatur.

Drittens trägt der CNC-Maschinenservice dazu bei, eine gleichbleibende Qualität in der Produktion aufrechtzuerhalten. CNC-Maschinen sind so programmiert, dass sie Teile mit hoher Präzision und Genauigkeit herstellen, was in der Luft- und Raumfahrt sowie bei der Herstellung medizinischer Geräte unerlässlich ist. Durch regelmäßige Wartung wird sichergestellt, dass die Maschinen ordnungsgemäß funktionieren, Teile entstehen, die den erforderlichen Spezifikationen entsprechen, und eine gleichbleibende Ausgabequalität gewährleistet wird.

Viertens trägt der CNC-Maschinenservice zur Verbesserung der Sicherheit am Arbeitsplatz bei. CNC-Maschinen sind leistungsstarke Werkzeuge, die eine sorgfältige Handhabung erfordern, um Unfälle zu vermeiden. Regelmäßige Wartung hilft dabei, potenzielle Sicherheitsrisiken zu erkennen, die behoben werden können, bevor sie Bediener schädigen oder Maschinen beschädigen.

Arten von CNC-Maschinen

CNC-Maschinen (Computer Numerical Control) werden in verschiedenen Branchen häufig für die Präzisionsfertigung eingesetzt. Diese Maschinen nutzen computergestützte Steuerungssysteme, um komplexe Bearbeitungsvorgänge mit hoher Genauigkeit und Effizienz zu automatisieren und auszuführen. Es gibt verschiedene Arten von CNC-Maschinen, die jeweils für bestimmte Anwendungen konzipiert sind. Hier sind einige der häufigsten Typen:

CNC-Fräsmaschinen

- Vertikale Bearbeitungszentren (VMC):Diese Maschinen verfügen über eine vertikal ausgerichtete Spindel und eignen sich zum Schneiden und Formen von Vollmaterialien.

- Horizontale Bearbeitungszentren (HMC):HMCs verfügen über eine horizontal ausgerichtete Spindel und eignen sich ideal für die Bearbeitung großer und schwerer Werkstücke.

- 5-Achsen-Maschinen:Diese Maschinen bieten eine gleichzeitige Bewegung in fünf Achsen und ermöglichen so komplexe und komplizierte Bearbeitungsvorgänge.

CNC Drehmaschinen

Drehzentren:Diese Maschinen werden für Präzisionsdreharbeiten eingesetzt, bei denen das Werkstück rotiert, während Schneidwerkzeuge das Material formen.

- Langdrehmaschinen:Langdrehmaschinen sind für hochpräzise Werkstücke mit kleinem Durchmesser konzipiert. Sie verfügen über einen verschiebbaren Spindelstock und eine Führungsbuchse für erhöhte Genauigkeit.

CNC Plasmaschneider

- Plasmaschneidmaschinen verwenden einen Hochgeschwindigkeitsstrahl ionisierten Gases, um elektrisch leitende Materialien wie Stahl, Aluminium und Kupfer zu durchtrennen. Sie werden häufig in der Metallverarbeitung und in industriellen Anwendungen eingesetzt.

CNC-Laserschneidmaschinen

- Laserschneidmaschinen nutzen einen fokussierten Laserstrahl, um Materialien zu schmelzen, zu verbrennen oder zu verdampfen, was zu präzisen und sauberen Schnitten führt. Sie sind vielseitig einsetzbar und können verschiedene Materialien wie Metall, Holz, Acryl und Kunststoffe verarbeiten.

CNC-Routermaschinen

- CNC-Fräser werden hauptsächlich zum Schneiden, Formen und Gravieren von Materialien wie Holz, Kunststoff und Schaumstoff verwendet. Sie werden häufig in der Holzbearbeitung, der Beschilderungsproduktion und im Prototyping eingesetzt.

CNC-Erodiermaschinen

- Elektroerosionsmaschinen (EDM) nutzen elektrische Entladungen, um Material vom Werkstück zu entfernen. Sie werden häufig für komplexe Formen und gehärtete Materialien wie gehärteter Stahl und Titan verwendet.

CNC-Schleifmaschinen

- Mit Schleifmaschinen werden hochpräzise Oberflächen und genaue Maße erreicht. Sie verwenden Schleifscheiben, um Material vom Werkstück zu entfernen.

CNC-Abkantpressen

- Abkantpressen werden zum Biegen und Formen von Blechen verwendet. CNC-gesteuerte Abkantpressen bieten eine präzise Kontrolle über den Biegeprozess und führen zu präzisen und wiederholbaren Ergebnissen.

Häufige Probleme mit CNC-Maschinen

Obwohl CNC-Maschinen äußerst effizient und zuverlässig sind, können dennoch bestimmte Probleme auftreten, die ihre Leistung und Produktivität beeinträchtigen können. Um einen reibungslosen Betrieb zu gewährleisten, ist es wichtig, diese häufigen Probleme zu verstehen und anzugehen. Hier sind einige der typischen Probleme mit CNC-Maschinen:

Programmierfehler

- Falsche oder unvollständige Programmieranweisungen können zu Fehlern bei Bearbeitungsvorgängen führen.

- Falsche Werkzeugwege oder eine falsche Werkzeugauswahl können zu schlechter Oberflächengüte, Maßungenauigkeiten oder Werkzeugbruch führen.

Mechanische Probleme

Abgenutzte oder beschädigte Komponenten wie Lager, Riemen oder Kugelumlaufspindeln können zu übermäßigem Spiel führen, was zu ungenauen Schnitten und verminderter Präzision führt.

- Schlechte Schmierung oder unzureichende Wartung können zu erhöhter Reibung, Überhitzung und vorzeitigem Verschleiß von Maschinenteilen führen.

Elektrische und elektronische Probleme

Stromschwankungen oder elektrische Störungen können zu fehlerhaftem Maschinenverhalten wie plötzlichem Anhalten, Zurücksetzen oder falscher Positionierung führen.

- Defekte Sensoren oder Endschalter können zu fehlerhaften Maschinenbewegungen oder falschen Fehleranzeigen führen.

Werkzeugprobleme

- Stumpfe oder falsch installierte Schneidwerkzeuge können zu schlechter Oberflächengüte, Rattern oder übermäßigem Werkzeugverschleiß führen.

- Falsche Werkzeugversätze oder Werkzeuglängenmessungen können zu Maßungenauigkeiten führen.

Probleme mit der Kühlung und Spanentfernung

- Ein unzureichender Kühlmittelfluss oder eine unsachgemäße Spanabfuhr können zu Hitzestau, Werkzeugüberhitzung und verkürzter Werkzeuglebensdauer führen.

- Eine unzureichende Spanabfuhr kann zu Spanverstopfungen führen, die die Oberflächenbeschaffenheit beeinträchtigen und das Werkstück oder die Maschine beschädigen können.

Fehler in der Software und im Steuerungssystem

- Softwarefehler oder Kompatibilitätsprobleme können den Maschinenbetrieb stören und zu unerwarteten Fehlern oder Abstürzen führen.

- Eine ungenaue Kalibrierung oder falsche Parametereinstellungen innerhalb des Steuerungssystems können zu Positionierungsfehlern oder falschen Vorschubgeschwindigkeiten führen.

Umweltfaktoren

- Temperaturschwankungen, Feuchtigkeit oder Staub können die Leistung und Genauigkeit von CNC-Maschinen beeinträchtigen.

- Eine unsachgemäße Installation oder Positionierung der Maschine im Verhältnis zu Umgebungsfaktoren kann ihre Stabilität und Zuverlässigkeit beeinträchtigen.

Vorbeugende Wartung für CNC-Maschinen

Die Implementierung eines proaktiven vorbeugenden Wartungsprogramms ist für die Maximierung der Leistung, Zuverlässigkeit und Lebensdauer von CNC-Maschinen (Computer Numerical Control) von entscheidender Bedeutung. Regelmäßige Wartung hilft, potenzielle Probleme zu erkennen, bevor sie zu größeren Problemen werden, reduziert Ausfallzeiten und gewährleistet einen optimalen Maschinenbetrieb. Hier sind einige Schlüsselbereiche, auf die Sie sich bei der Durchführung der vorbeugenden Wartung von CNC-Maschinen konzentrieren sollten:

Schmiertechnik

- Schmieren Sie Maschinenkomponenten wie Lager, Kugelumlaufspindeln, Gleitführungen und Zahnräder regelmäßig gemäß den Herstellerrichtlinien.

- Verwenden Sie geeignete Schmierstoffe und achten Sie auf die richtigen Schmierintervalle, um die Reibung zu minimieren, den Verschleiß zu reduzieren und einen reibungslosen Betrieb aufrechtzuerhalten.

Reinigung

- Halten Sie die Maschine und ihre Umgebung frei von Spänen, Kühlmittelrückständen und Schmutz.

- Reinigen Sie Filter, Kühlmitteltanks und Spänebehälter regelmäßig, um eine optimale Kühlmittelleistung aufrechtzuerhalten und Verstopfungen vorzubeugen.

Inspektion und Kalibrierung

Führen Sie Routineinspektionen kritischer Komponenten wie Spindeln, Werkzeughalter und Vorrichtungen durch, um Anzeichen von Verschleiß oder Beschädigung zu erkennen.

- Kalibrieren und überprüfen Sie die Genauigkeit von Maschinenachsen, Werkzeugversätzen und Positionierungssystemen, um eine präzise Bearbeitung sicherzustellen.

Elektrische und elektronische Komponenten

- Überprüfen Sie elektrische Anschlüsse, Kabel und Leitungen auf Anzeichen von Schäden oder lockeren Verbindungen.

- Überprüfen und testen Sie Sensoren, Endschalter und Sicherheitsverriegelungen, um die ordnungsgemäße Funktionalität sicherzustellen.

Kühlsysteme

- Warten und reinigen Sie Kühlmittelsysteme regelmäßig, um Verunreinigungen vorzubeugen und eine ordnungsgemäße Kühlung sicherzustellen.

- Überwachen Sie den Kühlmittelstand, den pH-Wert und die Konzentration und füllen Sie das Kühlmittel bei Bedarf auf oder ersetzen Sie es.

Software und Steuerungssystem

- Aktualisieren und warten Sie die Software und das Steuerungssystem der CNC-Maschine regelmäßig mit den neuesten Versionen und Patches.

- Überprüfen und kalibrieren Sie die Parameter des Steuerungssystems wie Vorschubgeschwindigkeiten und Beschleunigung, um eine genaue Bearbeitung sicherzustellen.

Werkzeuge und Spindel

- Überprüfen und reinigen Sie Werkzeughalter, Spannzangen und Spindelkegel regelmäßig, um eine ordnungsgemäße Werkzeugspannung sicherzustellen und Rundlauffehler zu minimieren.

- Überprüfen und ersetzen Sie abgenutzte oder beschädigte Schneidwerkzeuge, um eine optimale Schneidleistung und Oberflächengüte zu gewährleisten.

Bedienerschulung und Dokumentation

- Bieten Sie Maschinenbedienern umfassende Schulungen zu ordnungsgemäßem Betrieb, Wartungsverfahren und Sicherheitsprotokollen.

- Führen Sie detaillierte Aufzeichnungen über Wartungsaktivitäten, Inspektionen und Reparaturen als Referenz und Analyse.

Routineinspektion von CNC-Maschinen

Die regelmäßige Inspektion und Wartung von CNC-Maschinen (Computer Numerical Control) ist entscheidend, um deren optimale Leistung und Langlebigkeit sicherzustellen. Durch die Durchführung von Routineinspektionen können potenzielle Probleme frühzeitig erkannt und vorbeugende Maßnahmen ergriffen werden, um kostspielige Ausfälle und Produktionsverzögerungen zu vermeiden. Hier sind einige wichtige Punkte, die bei der routinemäßigen Inspektion von CNC-Maschinen zu beachten sind:

Visuelle Inspektion

- Beginnen Sie mit einer Sichtprüfung der Maschine auf Anzeichen von Abnutzung, Beschädigung oder lockeren Komponenten.

- Überprüfen Sie, ob Öl oder Kühlmittel austritt, da dies auf ein Problem mit den Flüssigkeitssystemen der Maschine hinweisen kann.

- Achten Sie auf ungewöhnliche Geräusche oder Vibrationen während des Maschinenbetriebs.

Schmiertechnik

- Stellen Sie sicher, dass alle Schmierstellen ausreichend geschmiert sind, um eine reibungslose Bewegung der Maschinenkomponenten zu gewährleisten.

- Überprüfen Sie den Schmierstoffstand und füllen Sie ihn bei Bedarf auf.

- Stellen Sie sicher, dass Kugelumlaufspindeln, Führungsschienen und andere kritische Komponenten ordnungsgemäß geschmiert sind.

Achsenkalibrierung

Überprüfen Sie die Genauigkeit der Maschinenachsen, indem Sie Kalibrierungstests durchführen.

- Prüfen Sie, ob Abweichungen von den angegebenen Toleranzen vorliegen und passen Sie diese gegebenenfalls an.

- Kalibrieren Sie ggf. das Messsystem der Maschine, um eine genaue Messung sicherzustellen.

Spindelinspektion

- Überprüfen Sie die Spindel auf Anzeichen von Verschleiß, Beschädigung oder Fehlausrichtung.

- Überprüfen Sie die Spindellager und tauschen Sie diese gegebenenfalls aus.

- Überprüfen Sie den Spindelrundlauf, um die Konzentrizität während der Bearbeitungsvorgänge sicherzustellen.

Werkzeugausstattung und Werkzeugwechsler

- Überprüfen Sie das Werkzeugsystem, einschließlich Halter, Spannzangen und Schneidwerkzeuge, auf Anzeichen von Abnutzung oder Beschädigung.

- Überprüfen Sie den Werkzeugwechslermechanismus auf reibungslosen Betrieb und korrekte Ausrichtung.

- Reinigen und schmieren Sie die Komponenten des Werkzeugwechslers gemäß den Herstellerrichtlinien.

Bar Systeme

- Überprüfen Sie die CNC-Steuerung und überwachen Sie sie auf etwaige Fehlermeldungen oder Fehlfunktionen.

- Stellen Sie sicher, dass alle Kabel und Verbindungen sicher und in gutem Zustand sind.

- Aktualisieren Sie ggf. die Software der Maschine auf die neueste vom Hersteller bereitgestellte Version.

Sicherheitsvorrichtungen

- Überprüfen Sie die Funktionalität von Sicherheitsfunktionen wie Not-Aus-Tasten und Verriegelungen.

- Überprüfen Sie den Zustand von Schutzabdeckungen und Barrieren, um die Sicherheit des Bedieners zu gewährleisten.

- Testen Sie das Alarmsystem der Maschine, um sicherzustellen, dass es ordnungsgemäß funktioniert.

Dokumentation:

Führen Sie detaillierte Aufzeichnungen über Inspektionstermine, Ergebnisse und durchgeführte Wartungs- und Reparaturarbeiten.

- Befolgen Sie den vom Hersteller empfohlenen Wartungsplan und die Richtlinien.

- Führen Sie ein Protokoll über alle verwendeten Ersatzteile und die entsprechenden Seriennummern.

Reparaturen von CNC-Maschinen

Wenn bei einer CNC-Maschine (Computer Numerical Control) Probleme oder Fehlfunktionen auftreten, sind schnelle Reparaturen unerlässlich, um Ausfallzeiten zu minimieren und die Produktivität aufrechtzuerhalten. Die Reparatur von CNC-Maschinen erfordert Fachwissen und Liebe zum Detail, um sicherzustellen, dass die Maschinen wieder in ihren optimalen Betriebszustand versetzt werden. Hier sind einige wichtige Punkte, die Sie bei Reparaturen an CNC-Maschinen beachten sollten:

Diagnose

- Beginnen Sie mit einer gründlichen Diagnose des Problems, um die Grundursache der Fehlfunktion zu ermitteln.

- Überprüfen Sie die Komponenten der Maschine, wie Motoren, Antriebe, Sensoren und Steuerungssystem, um das fehlerhafte Teil zu lokalisieren.

- Nutzen Sie Diagnosetools und Software, um das Problem genau zu identifizieren.

Austausch fehlerhafter Komponenten

- Sobald das Problem erkannt wurde, ersetzen Sie die fehlerhaften Komponenten durch neue oder ordnungsgemäß funktionierende.

- Beziehen Sie Originalteile von seriösen Lieferanten, um Kompatibilität und Zuverlässigkeit sicherzustellen.

- Befolgen Sie die Richtlinien des Herstellers zum Austausch bestimmter Komponenten und kalibrieren Sie diese bei Bedarf.

Elektrische und mechanische Reparaturen

- Führen Sie elektrische Reparaturen durch, einschließlich der Reparatur fehlerhafter Kabel, Anschlüsse oder beschädigter Leiterplatten.

- Reparieren oder ersetzen Sie beschädigte mechanische Komponenten wie Riemen, Zahnräder, Riemenscheiben und Lager.

- Stellen Sie sicher, dass die mechanischen Teile richtig ausgerichtet sind, um Präzision und Genauigkeit zu gewährleisten.

Software-Updates und Konfiguration

- Aktualisieren Sie die Software der Maschine auf die neueste vom Hersteller bereitgestellte Version.

- Konfigurieren Sie die Parameter und Einstellungen des CNC-Steuerungssystems gemäß den Spezifikationen der Maschine.

- Testen und validieren Sie die Leistung der Maschine nach Software-Updates oder Konfigurationsänderungen.

Kalibrierung und Ausrichtung

Kalibrieren Sie die Achsen der Maschine und stellen Sie sicher, dass sie richtig ausgerichtet sind, um eine präzise Bearbeitung zu erreichen.

- Überprüfen Sie den Rundlauf und die Ausrichtung der Spindel, um die Konzentrizität während des Betriebs sicherzustellen.

- Überprüfen Sie die Werkzeugversätze und die Werkzeuglängenkompensation der Maschine und passen Sie sie an, um präzises Schneiden zu gewährleisten.

Test und Validierung

Führen Sie umfassende Tests der reparierten Maschine durch, um sicherzustellen, dass sie ordnungsgemäß funktioniert.

- Überprüfen Sie die Genauigkeit und Wiederholbarkeit der Maschine, indem Sie Testschnitte durchführen oder Kalibrierungsartefakte verwenden.

- Überwachen Sie die Leistung der Maschine während verschiedener Bearbeitungsvorgänge, um Stabilität und Zuverlässigkeit sicherzustellen.

Vorbeugende Wartung

Empfehlen Sie routinemäßige vorbeugende Wartungsaufgaben und führen Sie diese durch, um zukünftige Ausfälle zu minimieren.

- Reinigen und schmieren Sie Maschinenkomponenten regelmäßig, um Verschleiß vorzubeugen und die Langlebigkeit zu verbessern.

- Führen Sie Aufzeichnungen über Wartungsaktivitäten, einschließlich Termine, durchgeführte Aufgaben und ausgetauschte Teile.

Schulung und Support

Bieten Sie Maschinenbedienern Schulungen zur ordnungsgemäßen Nutzung und Wartung an, um häufige Probleme zu vermeiden.

- Bieten Sie fortlaufenden technischen Support und Anleitung zur Behebung kleinerer Probleme, die auftreten können.

- Fördern Sie eine Kultur der proaktiven Maschinenpflege und ermutigen Sie die Bediener, etwaige Auffälligkeiten umgehend zu melden.

CNC-Maschinen-Upgrades

CNC-Maschinen (Computer Numerical Control) sind auf Robustheit und Langlebigkeit ausgelegt, aber mit der Weiterentwicklung der Technologie kann eine Modernisierung ihre Leistung und Fähigkeiten verbessern. Die Aufrüstung von CNC-Maschinen kann deren Effizienz, Geschwindigkeit und Genauigkeit steigern und Unternehmen einen Wettbewerbsvorteil verschaffen. Hier sind einige wichtige Punkte, die Sie bei der Aufrüstung von CNC-Maschinen beachten sollten:

Beurteilung des Ist-Zustandes

Beginnen Sie mit der Beurteilung des aktuellen Zustands der Maschine, einschließlich ihrer Hardware und Software.

- Bewerten Sie das Alter, den Zustand und die Kompatibilität der Maschine mit den neuesten Upgrades.

- Bestimmen Sie die gewünschten Ergebnisse des Upgrades, z. B. verbesserte Geschwindigkeit, Genauigkeit oder zusätzliche Funktionalität.

Identifizieren von Upgrade-Optionen

- Informieren Sie sich über die neuesten Technologien und Fortschritte, um geeignete Upgrades für die Maschine zu finden.

- Wenden Sie sich an den Hersteller der Maschine oder Drittanbieter, um die besten Upgrades für das jeweilige Maschinenmodell zu ermitteln.

- Erwägen Sie Optionen wie verbesserte Steuerungen, Spindelsysteme, Werkzeugwechsler und Sensoren.

Aktualisieren von Hardwarekomponenten

- Rüsten Sie Hardwarekomponenten wie Motoren, Antriebe und Steuerungssysteme auf, um Geschwindigkeit und Genauigkeit zu verbessern.

- Installieren Sie neue Sensoren und Sonden, um die Messgenauigkeit zu verbessern und bestimmte Funktionen zu automatisieren.

- Ersetzen Sie abgenutzte oder veraltete Teile durch neue, um die Haltbarkeit und Langlebigkeit der Maschine zu verbessern.

Aktualisieren der Software

- Aktualisieren Sie die Software der Maschine auf die neueste Version, um Funktionalität und Leistung zu verbessern.

- Installieren Sie neue Softwaremodule, um zusätzliche Funktionen zu ermöglichen oder bestehende zu verbessern.

- Konfigurieren Sie die Software entsprechend den Anforderungen der jeweiligen Maschine.

Test und Validierung

- Testen Sie die aktualisierte Maschine, um sicherzustellen, dass sie ordnungsgemäß funktioniert und die gewünschten Ergebnisse liefert.

- Überprüfen Sie die Genauigkeit und Wiederholbarkeit der Maschine, indem Sie Testschnitte durchführen oder Kalibrierungsartefakte verwenden.

- Überwachen Sie die Leistung der Maschine während verschiedener Bearbeitungsvorgänge, um Stabilität und Zuverlässigkeit sicherzustellen.

Schulung und Support

- Bieten Sie Maschinenbedienern Schulungen zu den neuen Merkmalen und Funktionen der aufgerüsteten Maschine an.

- Bieten Sie fortlaufenden technischen Support und Anleitung zur Behebung eventuell auftretender Probleme.

- Fördern Sie eine Kultur der proaktiven Maschinenpflege und ermutigen Sie die Bediener, etwaige Auffälligkeiten umgehend zu melden.

CNC-Maschinenkalibrierung

Die Kalibrierung ist ein entscheidender Prozess zur Aufrechterhaltung der Genauigkeit und Präzision von CNC-Maschinen (Computer Numerical Control). Durch regelmäßige Kalibrierung wird sichergestellt, dass die Achsen, die Spindel und die Werkzeugsysteme der Maschine korrekt ausgerichtet sind, was zu präzisen Bearbeitungsvorgängen führt. Hier sind einige wichtige Punkte, die bei der Kalibrierung von CNC-Maschinen zu beachten sind:

Achsenkalibrierung

- Kalibrieren Sie jede Achse der Maschine, um eine genaue Positionierung und Bewegung sicherzustellen.

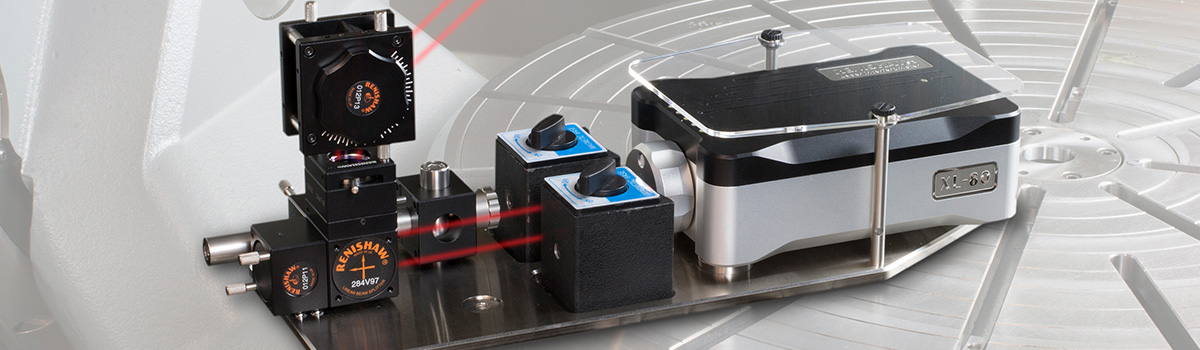

- Verwenden Sie Präzisionsmesswerkzeuge wie Laserinterferometer oder Kugelstabsysteme, um Abweichungen zu messen und Anpassungen vorzunehmen.

- Stellen Sie sicher, dass die linearen und Winkelbewegungen der Maschine mit den angegebenen Toleranzen übereinstimmen.

Spindelrundlaufmessung:

- Messen Sie den Spindelrundlauf, um die Konzentrizität während der Bearbeitungsvorgänge sicherzustellen.

- Verwenden Sie eine Messuhr oder ein laserbasiertes Werkzeug, um Exzentrizität oder Wackeln der Spindel zu messen.

- Passen Sie die Spindelkomponenten an oder ersetzen Sie verschlissene Teile, um Unrundheit zu minimieren und die Genauigkeit zu maximieren.

Werkzeuglängen- und Werkzeugversatzkalibrierung

- Kalibrieren Sie das Werkzeuglängenmesssystem, um eine genaue Werkzeugpositionierung sicherzustellen.

- Verwenden Sie Kalibrierungsartefakte oder Höhenmessgeräte, um die tatsächliche Werkzeuglänge zu messen und sie mit den Messungen der Maschine zu vergleichen.

- Passen Sie die Werkzeuglängenversatzwerte im Steuerungssystem der Maschine an, um eventuelle Abweichungen auszugleichen.

Werkzeugdurchmesserkompensation

- Führen Sie eine Kalibrierung der Werkzeugdurchmesserkompensation durch, um Schwankungen der Werkzeugdurchmesser zu berücksichtigen.

- Messen Sie den tatsächlichen Werkzeugdurchmesser mit einem Mikrometer oder Messschieber und vergleichen Sie ihn mit den programmierten Werten der Maschine.

- Passen Sie die Werte für den Werkzeugversatz oder die Werkzeugkompensation an, um etwaige Unterschiede auszugleichen und präzise Schnitte zu erzielen.

Kalibrierung des Sondensystems

- Wenn die Maschine über ein Messsystem verfügt, kalibrieren Sie es, um eine präzise Teilemessung und -ausrichtung sicherzustellen.

- Führen Sie Kalibrierungsroutinen durch, um die Genauigkeit des Messsystems zu überprüfen und bei Bedarf anzupassen.

- Stellen Sie sicher, dass das Messsystem die Werkstückpositionen und -abmessungen genau erkennt.

Kalibrierung der Spindelgeschwindigkeit

- Kalibrieren Sie die Spindelgeschwindigkeit, um sicherzustellen, dass sie der angegebenen U/min (Umdrehungen pro Minute) entspricht.

- Verwenden Sie einen Drehzahlmesser oder einen Spindeldrehzahlsensor, um die tatsächliche Spindeldrehzahl während des Betriebs zu messen.

- Passen Sie die Geschwindigkeitsregelungsparameter im Steuerungssystem der Maschine an, um die gewünschte Drehzahl zu erreichen.

Dokumentation und Aufzeichnungen

- Führen Sie eine detaillierte Aufzeichnung der Kalibrierungsaktivitäten, einschließlich Daten, durchgeführter Aufgaben und vorgenommener Anpassungen.

- Befolgen Sie den vom Hersteller empfohlenen Kalibrierungsplan und die Richtlinien.

- Führen Sie ein Protokoll aller verwendeten Kalibrierungsartefakte und der entsprechenden Zertifizierungen.

CNC-Maschinenausrichtung

Die richtige Ausrichtung ist entscheidend für den präzisen Betrieb von CNC-Maschinen (Computer Numerical Control). Eine Fehlausrichtung der Maschinenkomponenten wie Spindel, Werkzeugsysteme und Achsen kann zu Fehlern und Inkonsistenzen im Bearbeitungsprozess führen. Bei der Ausrichtung von CNC-Maschinen sind folgende wichtige Punkte zu beachten:

Überprüfen des Zustands der Maschine

Überprüfen Sie vor dem Ausrichten der Maschine ihren Zustand, einschließlich des Zustands ihrer Komponenten.

- Untersuchen Sie die Führungen, Leitspindeln und andere mechanische Komponenten der Maschine auf Verschleiß und Beschädigungen.

- Überprüfen Sie den Zustand der Spindel- und Werkzeugsysteme.

Ausrichtung der Spindel

- Die Spindel ist ein entscheidendes Bauteil, das genau ausgerichtet werden muss.

- Verwenden Sie Präzisionsmesswerkzeuge wie eine Messuhr oder ein laserbasiertes Werkzeug, um die Ausrichtung der Spindel zu messen.

- Passen Sie die Position der Spindel und der Komponenten, wie z. B. der Lager, an, um eine ordnungsgemäße Ausrichtung zu erreichen.

Überprüfung der Achsen

- Überprüfen Sie die Ausrichtung jeder Achse der Maschine, um eine genaue Bewegung und Positionierung sicherzustellen.

- Verwenden Sie Präzisionsmesswerkzeuge, um die Abweichung in jeder Achse zu messen und Anpassungen vorzunehmen.

- Stellen Sie sicher, dass sich die Achsen geradlinig bewegen und mit den angegebenen Toleranzen ausgerichtet sind.

Ausrichten der Werkzeugsysteme

- Die Werkzeugsysteme, einschließlich der Werkzeughalter und Werkzeugwechsler, müssen korrekt ausgerichtet sein, um eine genaue Werkzeugpositionierung zu gewährleisten.

- Verwenden Sie Präzisionsmesswerkzeuge, um die Ausrichtung der Werkzeugsysteme zu messen und bei Bedarf Anpassungen vorzunehmen.

- Stellen Sie sicher, dass die Werkzeugsysteme mit den Achsen und der Spindel der Maschine ausgerichtet sind.

Test und Validierung

- Führen Sie nach dem Ausrichten der Maschine Testschnitte durch, um deren Genauigkeit und Präzision sicherzustellen.

- Verwenden Sie Kalibrierungsartefakte oder andere Messwerkzeuge, um die Ausrichtung und Genauigkeit der Maschine zu validieren.

- Überwachen Sie die Leistung der Maschine während verschiedener Bearbeitungsvorgänge, um ihre Stabilität und Zuverlässigkeit sicherzustellen.

Wartung und Pflege

- Überprüfen und warten Sie regelmäßig die mechanischen Komponenten der Maschine, um Fehlausrichtung und Verschleiß zu vermeiden.

- Schulen Sie Maschinenbediener darin, etwaige Anomalien umgehend zu melden und routinemäßige Wartungsaufgaben durchzuführen.

- Befolgen Sie den vom Hersteller empfohlenen Wartungsplan und die Richtlinien.

Die richtige Ausrichtung von CNC-Maschinen ist für die Erzielung genauer und präziser Bearbeitungsvorgänge unerlässlich. Durch die Einhaltung ordnungsgemäßer Ausrichtungsverfahren und die Durchführung regelmäßiger Wartungsarbeiten können Betreiber sicherstellen, dass ihre Maschinen konstant hochwertige Teile mit minimalen Fehlern und Nacharbeiten produzieren.

Schmierung von CNC-Maschinen

Die richtige Schmierung ist für den reibungslosen und effizienten Betrieb von CNC-Maschinen (Computer Numerical Control) von entscheidender Bedeutung. Schmierstoffe minimieren die Reibung, reduzieren den Verschleiß, leiten Wärme ab und schützen die Maschinenkomponenten vor Beschädigungen. Eine regelmäßige Wartung der Schmierung trägt dazu bei, die Lebensdauer der Maschine zu verlängern und eine optimale Leistung sicherzustellen. Hier sind einige wichtige Punkte, die Sie bei der Schmierung von CNC-Maschinen beachten sollten:

Auswahl an Schmierstoffen

- Wählen Sie vom Maschinenhersteller empfohlene Schmierstoffe für bestimmte Komponenten und Systeme.

- Berücksichtigen Sie bei der Auswahl der Schmierstoffe Faktoren wie Temperatur, Geschwindigkeit, Belastung und Umgebung.

- Verwenden Sie geeignete Schmierstoffe für verschiedene Maschinenkomponenten, wie z. B. Spindellager, Führungsschienen und Kugelumlaufspindeln.

Schmierplan

- Befolgen Sie den vom Hersteller empfohlenen Schmierplan für jede Komponente der Maschine.

- Richten Sie eine regelmäßige Schmierroutine basierend auf der Maschinennutzung und den Betriebsbedingungen ein.

- Berücksichtigen Sie Faktoren wie Betriebsstunden, Nutzungsintensität und Umgebungsbedingungen.

Schmierstellen

- Identifizieren und markieren Sie alle Schmierstellen an der Maschine, einschließlich Ölanschlüsse, Schmiernippel und Behälter.

- Stellen Sie sicher, dass alle Schmierpunkte für eine effiziente Schmierung leicht zugänglich und sichtbar sind.

Schmiermethoden

- Verwenden Sie für jede Komponente die geeigneten Schmiermethoden, z. B. Ölbäder, Ölnebelsysteme oder manuelle Fettaufbringung.

- Befolgen Sie die richtigen Schmiertechniken, z. B. das Auftragen der richtigen Menge Schmiermittel und das Sicherstellen einer gleichmäßigen Verteilung.

- Nutzen Sie, sofern verfügbar, automatisierte Schmiersysteme für eine gleichmäßige und präzise Schmierung.

Schmiermittelanwendung

- Reinigen Sie die Schmierstellen vor dem Auftragen des Schmierstoffs, um Schmutz, Ablagerungen und alte Schmierstoffrückstände zu entfernen.

- Verwenden Sie die empfohlenen Schmierstoffapplikatoren wie Pinsel, Fettpressen oder Ölkanister, um Schmierstoffe präzise aufzutragen.

- Stellen Sie sicher, dass das Schmiermittel alle erforderlichen Bereiche wie Lager, Zahnräder und Gleitflächen erreicht.

Schmierstoffmenge

- Tragen Sie die vom Hersteller der Maschine angegebene angemessene Menge Schmiermittel auf.

- Vermeiden Sie eine Überschmierung, da überschüssiges Schmiermittel zu Verunreinigungen führen und wichtige Komponenten verstopfen kann.

- Überwachen Sie den Schmierstoffstand regelmäßig und füllen Sie ihn bei Bedarf nach, um die erforderliche Schmierung aufrechtzuerhalten.

Schmierstoffqualität

- Verwenden Sie hochwertige Schmierstoffe, die den Industriestandards und -spezifikationen entsprechen.

- Überwachen Sie den Zustand der Schmierstoffe, wie z. B. Viskosität, Sauberkeit und Oxidationsgrad, und ersetzen Sie sie bei Bedarf.

- Lagern Sie Schmierstoffe ordnungsgemäß, um ihre Qualität und Wirksamkeit zu erhalten.

Record Keeping

- Führen Sie eine detaillierte Aufzeichnung der Schmieraktivitäten, einschließlich Daten, verwendeter Schmierstoffe und angesprochener Schmierstellen.

- Verfolgen Sie den Schmierstoffverbrauch, einschließlich der verbrauchten und wiederaufgefüllten Mengen.

- Benutzen Sie das Protokoll als Referenz für zukünftige Schmierungswartungen und Fehlerbehebungen.

Austausch von CNC-Maschinenteilen

Im Laufe der Zeit kann es bei CNC-Maschinen (Computer Numerical Control) erforderlich sein, bestimmte Teile aufgrund von Verschleiß, Beschädigung oder der Notwendigkeit von Upgrades auszutauschen. Der schnelle und genaue Austausch von CNC-Maschinenteilen ist wichtig, um die Leistung der Maschine aufrechtzuerhalten und Ausfallzeiten zu minimieren. Hier sind einige wichtige Punkte, die beim Austausch von CNC-Maschinenteilen zu beachten sind:

Identifizieren Sie das Problem

- Führen Sie eine gründliche Diagnose der Maschine durch, um das fehlerhafte oder beschädigte Teil zu identifizieren.

- Analysieren Sie die Symptome, Fehlermeldungen oder das abnormale Maschinenverhalten, um das Problem zu lokalisieren.

- Nutzen Sie Diagnosetools und konsultieren Sie zur Fehlerbehebung die Dokumentation der Maschine oder die Richtlinien des Herstellers.

Beziehen Sie Originalteile

- Kaufen Sie Ersatzteile bei namhaften Lieferanten oder direkt beim Hersteller der Maschine.

- Stellen Sie sicher, dass die Teile echt sind und den Spezifikationen der Originalteile entsprechen.

- Berücksichtigen Sie bei der Auswahl von Ersatzteilen Faktoren wie Qualität, Kompatibilität und Garantie.

Demontage und Installation

- Befolgen Sie die ordnungsgemäßen Verfahren und Richtlinien zum Zerlegen der Maschine und zum Entfernen des fehlerhaften Teils.

- Treffen Sie die erforderlichen Vorsichtsmaßnahmen, um empfindliche Komponenten zu schützen und die persönliche Sicherheit während der Demontage zu gewährleisten.

- Installieren Sie das Ersatzteil sorgfältig und befolgen Sie dabei die Anweisungen des Herstellers und die empfohlenen Drehmomentangaben.

Kalibrierung und Prüfung

- Kalibrieren Sie die Maschine nach dem Austausch des Teils, um eine ordnungsgemäße Funktion und Ausrichtung sicherzustellen.

- Führen Sie die erforderlichen Anpassungen oder Ausrichtungen durch, um Genauigkeit und Präzision sicherzustellen.

- Führen Sie gründliche Tests durch, um sicherzustellen, dass das Ersatzteil das Problem gelöst hat und die Maschine ordnungsgemäß funktioniert.

Dokumentation und Aufzeichnungen

- Führen Sie detaillierte Aufzeichnungen über die ausgetauschten Teile, einschließlich Datum, Teilenummer und Lieferanteninformationen.

- Führen Sie ein Protokoll über den Wartungsverlauf der Maschine, einschließlich aller Austauschvorgänge, Reparaturen und Upgrades.

- Nutzen Sie die Dokumentation als Referenz für zukünftige Wartungsarbeiten und Fehlerbehebungen.

Vorbeugende Wartung

- Überprüfen und warten Sie die Maschine regelmäßig, um potenzielle Probleme zu erkennen, bevor sie zum Ausfall von Teilen führen.

- Befolgen Sie den vom Hersteller empfohlenen vorbeugenden Wartungsplan für die Maschine und ihre Komponenten.

- Ersetzen Sie Teile proaktiv basierend auf der Nutzung, der erwarteten Lebensdauer oder bekannten Schwachstellen.

Schulung und Support

- Bieten Sie Maschinenbedienern und Wartungspersonal Schulungen zu ordnungsgemäßen Verfahren zum Austausch von Teilen an.

- Bieten Sie fortlaufenden technischen Support und Anleitung zur Behebung von Problemen, die während oder nach dem Teileaustausch auftreten können.

- Fördern Sie eine Kultur der proaktiven Wartung und ermutigen Sie die Bediener, etwaige Auffälligkeiten umgehend zu melden.

Durch die Beachtung dieser Schlüsselpunkte und die Zusammenarbeit mit seriösen Lieferanten und erfahrenen Technikern kann der Austausch von CNC-Maschinenteilen effektiv durchgeführt werden. Der rechtzeitige und genaue Austausch von Teilen trägt dazu bei, die optimale Leistung der Maschine sicherzustellen, ihre Lebensdauer zu verlängern und Unterbrechungen der Produktionspläne zu minimieren.

Wartung von CNC-Maschinenspindeln

CNC-Maschinenspindeln (Computer Numerical Control) spielen eine entscheidende Rolle für die Präzision und Leistung von Bearbeitungsvorgängen. Um eine optimale Funktionalität und Langlebigkeit zu gewährleisten, ist die regelmäßige Wartung von CNC-Maschinenspindeln unerlässlich. Bei der Wartung von CNC-Maschinenspindeln sind folgende wichtige Punkte zu beachten:

Vorbeugende Wartung

- Eine geplante Wartung ist von entscheidender Bedeutung, um unerwartete Ausfallzeiten und kostspielige Reparaturen zu vermeiden.

- Erstellen Sie einen Wartungsplan, der regelmäßige Inspektionen und Wartungsarbeiten umfasst.

- Befolgen Sie die Empfehlungen des Herstellers zu Wartungsintervallen und -verfahren.

Reinigung und Schmierung

- Reinigen Sie die Spindel regelmäßig, um Schmutz, Staub und Kühlmittelrückstände zu entfernen, die die Leistung beeinträchtigen können.

- Verwenden Sie geeignete, vom Hersteller empfohlene Reinigungsmittel und -techniken.

- Schmieren Sie die Spindelkomponenten gemäß den angegebenen Richtlinien, um einen reibungslosen Betrieb zu gewährleisten und Verschleiß vorzubeugen.

Riemen- und Lagerinspektion

- Überprüfen Sie den Zustand der Riemen auf Anzeichen von Abnutzung, Rissen oder Beschädigungen. Ersetzen Sie sie bei Bedarf.

- Untersuchen Sie die Lager auf übermäßige Geräusche, Vibrationen oder Hitzestau, was darauf hindeuten kann, dass ein Austausch oder eine Einstellung erforderlich ist.

- Richten Sie die Riemen richtig aus und spannen Sie sie, um eine optimale Kraftübertragung zu gewährleisten.

Wartung des Kühlmittelsystems

- Reinigen und warten Sie das Kühlmittelsystem regelmäßig, um Verunreinigungen und Verstopfungen vorzubeugen.

- Überprüfen Sie den Kühlmittelstand, die Filter und die Pumpen auf ordnungsgemäßen Betrieb.

- Überwachen Sie die Qualität des Kühlmittels und ersetzen Sie es bei Bedarf, um optimale Schnittbedingungen aufrechtzuerhalten und Spindelschäden zu vermeiden.

Spindelrundlauf und Auswuchtung

- Messen Sie den Spindelschlag mit Präzisionswerkzeugen, um Konzentrizität und Genauigkeit sicherzustellen.

- Wuchten Sie die Spindel aus, wenn übermäßige Vibrationen oder ungleichmäßiges Schneiden beobachtet werden.

- Beheben Sie alle Probleme umgehend, um mögliche Schäden an der Spindel oder dem Werkstück zu vermeiden.

Inspektion des elektrischen Systems

- Überprüfen Sie die elektrischen Anschlüsse, die Verkabelung und die Sensoren auf Anzeichen von Schäden oder Fehlfunktionen.

- Testen Sie die Leistung des Spindelmotors und des Antriebs, um eine ordnungsgemäße Funktion sicherzustellen.

- Kalibrieren Sie Geschwindigkeitskontrollsysteme, um eine genaue Spindeldrehzahl aufrechtzuerhalten.

Kompetente Unterstützung

- Beauftragen Sie für komplexe Wartungs- oder Reparaturarbeiten qualifizierte Techniker oder Herstellervertreter.

- Schulen Sie Bediener und Wartungspersonal regelmäßig in der richtigen Handhabung und Wartung.

- Holen Sie professionellen Rat ein, um Probleme zu beheben, die über die routinemäßige Wartung hinausgehen.

Inspektion des elektrischen Systems einer CNC-Maschine

Das elektrische System einer CNC-Maschine ist eine kritische Komponente, die sich direkt auf deren Leistung und Zuverlässigkeit auswirkt. Um einen sicheren Betrieb und eine optimale Funktionalität zu gewährleisten, ist eine regelmäßige Inspektion der elektrischen Anlage notwendig. Hier sind einige wichtige Punkte, die bei der Durchführung einer elektrischen Systeminspektion für CNC-Maschinen zu beachten sind:

Visuelle Inspektion

- Überprüfen Sie zunächst die elektrischen Komponenten visuell auf Anzeichen von Schäden, wie z. B. lose Drähte, ausgefranste Kabel oder verbrannte Anschlüsse.

- Überprüfen Sie, ob lose Verbindungen oder Klemmen vorhanden sind, die die elektrische Leitfähigkeit beeinträchtigen könnten.

- Suchen Sie nach Anzeichen einer Überhitzung, wie z. B. Verfärbung oder Schmelzen von Komponenten.

Labor-Stromversorgungen

- Stellen Sie sicher, dass die Maschine die richtige Spannung erhält und dass die Stromversorgung stabil und ordnungsgemäß geerdet ist.

- Überprüfen Sie die Hauptstromkabel und Anschlüsse auf Anzeichen von Abnutzung oder Beschädigung.

- Testen Sie die Funktionalität der Leistungsschalter und Sicherungen, um sicherzustellen, dass sie ausreichenden Schutz bieten.

Schaltschrank

- Öffnen Sie den Schaltschrank und überprüfen Sie die internen Komponenten wie Leiterplatten, Relais und Schütze.

- Achten Sie auf Anzeichen einer Überhitzung, wie z. B. Brandflecken oder einen starken Geruch verbrannter Isolierung.

- Überprüfen Sie, ob alle Kabel und Anschlüsse sicher befestigt und ordnungsgemäß gekennzeichnet sind.

Motor- und Antriebssysteme

- Untersuchen Sie die Motoren und Antriebe auf Anzeichen von Schäden, wie z. B. lose Drähte oder abgenutzte Bürsten.

- Testen Sie die Funktionalität von Motorantrieben und stellen Sie sicher, dass sie eine reibungslose und präzise Bewegungssteuerung ermöglichen.

- Messen Sie den Motorstrom, um sicherzustellen, dass er für einen ordnungsgemäßen Betrieb innerhalb des angegebenen Bereichs liegt.

Not-Aus-System

- Testen Sie die Not-Aus-Taster, um sicherzustellen, dass sie ordnungsgemäß funktionieren und die Maschine im Notfall sofort anhalten können.

- Überprüfen Sie die Verkabelung und Anschlüsse des Not-Aus-Systems auf Fehler oder lose Verbindungen.

Kommunikationsschnittstellen

- Überprüfen Sie die Kommunikationsschnittstellen wie Ethernet oder serielle Anschlüsse, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

- Testen Sie die Kommunikationsverbindungen mit externen Geräten wie Computern oder speicherprogrammierbaren Steuerungen (SPS), um eine ordnungsgemäße Datenübertragung sicherzustellen.

Erdungssystem

- Stellen Sie sicher, dass das Erdungssystem der Maschine ordnungsgemäß installiert und angeschlossen ist.

- Überprüfen Sie die Unversehrtheit der Erdungskabel und -verbindungen, um elektrische Gefahren zu vermeiden und die Reduzierung elektrischer Störungen sicherzustellen.

Regelmäßige Wartung

- Erstellen Sie einen regelmäßigen Wartungsplan für das elektrische System, einschließlich Reinigen, Festziehen von Verbindungen und Überprüfen von Kabeln.

- Befolgen Sie die Richtlinien des Herstellers für empfohlene Wartungsverfahren und -intervalle.

- Schulen Sie Bediener und Wartungspersonal in der elektrischen Sicherheit und im richtigen Umgang mit der CNC-Maschine.

Wartung des Kühlsystems für CNC-Maschinen

Das Kühlsystem von CNC-Maschinen (Computer Numerical Control) spielt eine entscheidende Rolle bei der Aufrechterhaltung optimaler Betriebstemperaturen, der Verlängerung der Werkzeuglebensdauer und der Gewährleistung der Bearbeitungsgenauigkeit. Eine ordnungsgemäße Wartung des Kühlsystems ist unerlässlich, um eine Überhitzung zu verhindern, die Qualität des Kühlmittels aufrechtzuerhalten und mögliche Schäden an der Maschine zu vermeiden. Hier sind einige wichtige Punkte, die bei der Wartung des Kühlsystems für CNC-Maschinen zu beachten sind:

Regelmäßige Reinigung

- Reinigen Sie den Kühlmitteltank, die Filter und die Kühlkanäle regelmäßig, um Schmutz, Späne und Schlamm zu entfernen.

- Verwenden Sie geeignete Reinigungsmittel und -techniken, die vom Maschinenhersteller empfohlen werden.

- Spülen Sie das System regelmäßig, um sicherzustellen, dass der Kühlmittelfluss nicht behindert wird.

Kühlmittelkonzentration

- Überwachen und halten Sie die richtige Kühlmittelkonzentration im System gemäß den Herstellerangaben aufrecht.

- Testen Sie das Kühlmittel regelmäßig mit Refraktometern oder Testkits, um sicherzustellen, dass es den empfohlenen Werten entspricht.

- Passen Sie die Konzentration an, indem Sie bei Bedarf frisches Kühlmittel oder Wasser hinzufügen.

Filtrationssystem

- Überprüfen und reinigen Sie die Kühlmittelfilter regelmäßig, um Verunreinigungen zu entfernen und Verstopfungen vorzubeugen.

- Ersetzen Sie die Filter gemäß den empfohlenen Abständen oder wenn sie übermäßig verschmutzt oder beschädigt sind.

- Erwägen Sie den Einsatz hochwertiger Filter oder Magnetabscheider, um die Filtrationseffizienz zu verbessern.

Kühlmittelqualität

- Überwachen Sie den pH-Wert, die Viskosität und die chemische Zusammensetzung des Kühlmittels, um sicherzustellen, dass es im akzeptablen Bereich bleibt.

- Auf Bakterienwachstum oder Verunreinigungen prüfen, die zu üblen Gerüchen oder einer Verschlechterung der Kühlmittelleistung führen können.

- Ersetzen Sie das Kühlmittel, wenn es Anzeichen einer Verschlechterung aufweist oder nicht den erforderlichen Leistungsstandards entspricht.

Pumpe und Durchflussrate

- Überprüfen Sie die ordnungsgemäße Funktion der Kühlmittelpumpe und achten Sie auf Undichtigkeiten, ungewöhnliche Geräusche oder verringerte Durchflussrate.

- Reinigen oder ersetzen Sie das Pumpenlaufrad, wenn es abgenutzt oder beschädigt ist.

- Stellen Sie sicher, dass die Kühlmitteldurchflussrate innerhalb des empfohlenen Bereichs liegt, um eine effektive Kühlung zu gewährleisten.

Kühlmitteltemperaturregelung

- Überprüfen Sie das Temperaturkontrollsystem, z. B. den Kühler oder Wärmetauscher, um die Kühlmitteltemperatur innerhalb des angegebenen Bereichs zu halten.

- Überprüfen Sie Sensoren, Ventile und Steuermechanismen, um eine genaue Temperaturregelung sicherzustellen.

- Reinigen oder ersetzen Sie die Wärmetauscherlamellen, wenn sie durch Schmutz oder Ablagerungen verstopft sind.

Bedienerschulung

- Bieten Sie Maschinenbedienern Schulungen zum richtigen Umgang mit Kühlmittel an, einschließlich Nachfüllen, Anpassen der Konzentration und Melden von Kühlmittelproblemen.

- Weisen Sie die Bediener an, Anzeichen einer Verschlechterung des Kühlmittels oder einer Systemstörung zu erkennen und entsprechend zu reagieren.

- Fördern Sie bei den Betreibern eine Kultur der Sauberkeit und der proaktiven Wartung des Kühlmittelsystems.

Wartung von CNC-Maschinensteuerungen und Software

Die regelmäßige Wartung der CNC-Maschinensteuerung und -Software ist von entscheidender Bedeutung, um eine optimale Leistung sicherzustellen und potenzielle Probleme zu vermeiden. Hier sind einige wichtige Punkte, die bei der Wartung von CNC-Maschinensteuerungen und -Software zu beachten sind:

Software Updates

- Aktualisieren Sie die Software der CNC-Maschine regelmäßig, um von den neuesten Funktionen, Fehlerbehebungen und Leistungsverbesserungen zu profitieren.

- Befolgen Sie die Richtlinien und Empfehlungen des Herstellers zur Aktualisierung der Software.

- Erstellen Sie Backups der aktuellen Softwareversion der Maschine, bevor Sie Aktualisierungen durchführen.

Kalibrierung und Ausrichtung

- Kalibrieren und richten Sie die CNC-Maschinensteuerungen regelmäßig aus, um Genauigkeit und Präzision zu gewährleisten.

- Überprüfen und passen Sie die Achsenausrichtung, Werkzeugversätze und Werkstück-Nullpositionen an.

- Überprüfen Sie gegebenenfalls die Genauigkeit der Sondensysteme und führen Sie bei Bedarf eine Neukalibrierung durch.

Sichern und Wiederherstellen

- Sichern Sie regelmäßig wichtige Maschinenparameter, Einstellungen und Programme, um Datenverlust zu verhindern.

- Bewahren Sie für zusätzliche Sicherheit mehrere Kopien von Backups auf externen Geräten oder im Cloud-Speicher auf.

- Testen Sie den Wiederherstellungsprozess regelmäßig, um sicherzustellen, dass Backups zuverlässig und zugänglich sind.

Inspektion des Bedienfelds

- Überprüfen Sie das Bedienfeld visuell auf Anzeichen von Schäden, wie z. B. defekte Tasten, lose Anschlüsse oder fehlerhafte Anzeigen.

- Reinigen Sie das Bedienfeld und die Tasten regelmäßig, um Staub und Schmutz zu entfernen, der den Betrieb beeinträchtigen könnte.

- Testen Sie die Funktionalität des Bedienfelds, indem Sie jede Taste, jeden Schalter und jedes Display überprüfen.

Elektrische Anschlüsse

- Überprüfen Sie die elektrischen Anschlüsse im Schaltschrank auf lose oder korrodierte Drähte.

- Ziehen Sie lose Verbindungen fest und ersetzen Sie beschädigte Kabel oder Anschlüsse.

- Führen Sie eine gründliche Inspektion des elektrischen Systems durch, um eine ordnungsgemäße Erdung sicherzustellen und das Risiko elektrischer Fehler zu minimieren.

Wartung von Eingabegeräten

- Überprüfen Sie die Funktionalität von Eingabegeräten wie Tastaturen, Mäusen oder Touchscreens.

- Reinigen Sie Eingabegeräte, um Schmutz oder Rückstände zu entfernen, die ihre Funktion beeinträchtigen könnten.

- Ersetzen Sie abgenutzte oder defekte Eingabegeräte, um eine reibungslose und genaue Steuerung zu gewährleisten.

Bedienerschulung

- Bieten Sie Bedienern umfassende Schulungen zu CNC-Maschinensteuerungen und -Software.

- Machen Sie Bediener mit den verschiedenen Funktionen, Menüs und Parametern der Steuerschnittstelle vertraut.

- Weisen Sie die Bediener in die ordnungsgemäße Verwendung von Softwarefunktionen und Fehlerbehebungstechniken ein.

Regelmäßige Systemprüfungen

- Führen Sie regelmäßige Systemprüfungen durch, um potenzielle Software- oder Steuerungsprobleme zu identifizieren.

- Überwachen Sie Fehlerprotokolle, Alarme und Diagnosemeldungen auf Anomalien.

- Führen Sie Systemdiagnosetests durch und befolgen Sie die Richtlinien des Herstellers zur Fehlerbehebung und Lösung von Problemen.

Sicherheitsüberprüfungen von CNC-Maschinen

Bei der Arbeit mit CNC-Maschinen (Computer Numerical Control) ist die Gewährleistung der Sicherheit von Bedienern und Arbeitsplatz von größter Bedeutung. Hier sind einige wichtige Punkte, die bei der Durchführung von Sicherheitsprüfungen für CNC-Maschinen zu beachten sind:

Maschinengehäuse

- Überprüfen Sie das Maschinengehäuse, um sicherzustellen, dass es intakt, ordnungsgemäß befestigt und frei von Rissen oder Beschädigungen ist.

- Stellen Sie sicher, dass alle Zugangstüren, Paneele und Sicherheitsverriegelungen ordnungsgemäß funktionieren.

- Überprüfen Sie die ordnungsgemäße Sichtbarkeit von Warnschildern, Etiketten und Not-Aus-Tasten.

Not-Aus-System

- Testen Sie die Not-Aus-Tasten, um sicherzustellen, dass sie den Maschinenbetrieb sofort stoppen, wenn sie gedrückt werden.

- Stellen Sie sicher, dass das Not-Aus-System in einwandfreiem Zustand und für den Bediener leicht zugänglich ist.

- Schulen Sie die Bediener in der korrekten Verwendung von Not-Aus-Tastern und deren Platzierung.

Elektrische Sicherheit

- Überprüfen Sie die elektrischen Komponenten auf freiliegende Drähte, lose Verbindungen oder beschädigte Isolierungen.

- Stellen Sie sicher, dass das elektrische System ordnungsgemäß geerdet ist, um das Risiko von Stromschlägen zu minimieren.

- Überprüfen Sie regelmäßig, ob Leistungsschalter und Sicherungen in gutem Zustand sind.

Werkzeug- und Werkstücksicherheit

- Überprüfen Sie Werkzeuge wie Schneidwerkzeuge oder Klemmen auf Beschädigung, Verschleiß oder falsche Installation.

- Überprüfen Sie die Werkstücke auf sichere Positionierung und ordnungsgemäße Spannung, um ein Verschieben während der Bearbeitung zu vermeiden.

- Überwachen Sie den Werkzeugverschleiß und tauschen Sie die Werkzeuge bei Bedarf aus, um ein sicheres und effizientes Schneiden zu gewährleisten.

Notbeleuchtung

- Stellen Sie sicher, dass der Arbeitsplatz bei Stromausfällen oder anderen Notfällen über eine ausreichende Notbeleuchtung verfügt.

- Testen Sie die Notbeleuchtung regelmäßig, um sicherzustellen, dass sie ordnungsgemäß funktioniert und den Bereich effektiv beleuchtet.

Brandschutz

- Überprüfen Sie die Verfügbarkeit und Funktionsfähigkeit von Feuerlöschern in der Nähe der CNC-Maschine.

- Schulen Sie die Bediener in der richtigen Verwendung von Feuerlöschern und den Evakuierungsverfahren im Brandfall.

- Befreien Sie den Bereich um die CNC-Maschine von allen brennbaren Materialien und Fremdkörpern.

Bedienerschulung und -bewusstsein

- Bieten Sie den Bedienern umfassende Schulungen zu sicheren Betriebsabläufen und potenziellen Gefahren, die speziell für die CNC-Maschine gelten.

- Fördern Sie eine Kultur des Sicherheitsbewusstseins und ermutigen Sie die Bediener, Sicherheitsbedenken umgehend zu melden.

- Führen Sie regelmäßige Sicherheitsbesprechungen oder Toolbox-Gespräche durch, um Sicherheitsthemen anzusprechen und sichere Praktiken zu stärken.

Einhaltung von Sicherheitsstandards

- Stellen Sie sicher, dass die CNC-Maschine den relevanten Sicherheitsstandards und -vorschriften im Betriebsgebiet entspricht.

- Bleiben Sie über alle Änderungen oder Aktualisierungen der Sicherheitsstandards auf dem Laufenden und beziehen Sie diese in die Sicherheitsprüfungen ein.

- Wenden Sie sich bei Bedarf an Sicherheitsexperten oder Berater, um die Einhaltung und Best Practices sicherzustellen.

Reinigung von CNC-Maschinen

Regelmäßige Reinigung und Wartung von CNC-Maschinen sind entscheidend für deren Effizienz, Genauigkeit und Gesamtlebensdauer. Durch die Einhaltung dieser Reinigungspraktiken können Bediener sicherstellen, dass ihre CNC-Maschinen in optimalem Zustand bleiben, wodurch Ausfallzeiten minimiert und die Produktivität maximiert werden.

- Die Wartung einer CNC-Maschine (Computer Numerical Control) ist für ihre optimale Leistung und Langlebigkeit von entscheidender Bedeutung. Eine regelmäßige Reinigung der Maschine trägt dazu bei, die Ansammlung von Schmutz, Staub und Spänen zu verhindern, die zu mechanischen Problemen und Ungenauigkeiten bei der Bearbeitung führen können.

- Schalten Sie zunächst die Maschine aus und trennen Sie sie von der Stromquelle, um die Sicherheit während des Reinigungsvorgangs zu gewährleisten.

- Beginnen Sie damit, lose Späne, Rückstände oder Schneidflüssigkeiten mit einem Staubsauger oder einer Bürste aus dem Arbeitsbereich zu entfernen. Achten Sie auf schwer zugängliche Stellen wie Spalten und Ecken, in denen sich gerne Schmutz ansammelt.

- Wischen Sie die Maschinenoberflächen mit einem sauberen, fusselfreien Tuch und einer milden Reinigungslösung ab. Vermeiden Sie die Verwendung von Scheuermitteln, die die Oberfläche der Maschine beschädigen können. Reinigen Sie alle freiliegenden Oberflächen gründlich, einschließlich Tisch, Spindel, Werkzeughalter und Gehäuse.

- Reinigen Sie den Kühlmitteltank und ersetzen Sie die Schneidflüssigkeiten regelmäßig. Verschmutzte oder kontaminierte Schneidflüssigkeiten können die Leistung der Maschine und die Qualität der Endprodukte beeinträchtigen.

- Überprüfen Sie die Filter und Siebe im Kühlmittelsystem, Luftfiltersystem und Schmiersystem. Reinigen oder ersetzen Sie diese Komponenten nach Bedarf, um eine ordnungsgemäße Filterung und einen ordnungsgemäßen Flüssigkeitsfluss sicherzustellen.

- Achten Sie besonders auf die Spindel- und Werkzeugwechslermechanismen der Maschine. Entfernen Sie alle Rückstände und Ablagerungen, die den reibungslosen Betrieb beeinträchtigen könnten. Schmieren Sie diese Komponenten gemäß den Richtlinien des Herstellers, um eine optimale Leistung zu gewährleisten.

- Überprüfen Sie die Abdeckung und den Faltenbalg auf Anzeichen von Beschädigung oder Abnutzung. Ersetzen Sie sie bei Bedarf, um das Innere der Maschine vor Verschmutzung zu schützen.

- Überprüfen Sie abschließend die elektrischen Anschlüsse, Kabel und Leitungen. Stellen Sie sicher, dass sie sicher und frei von Beschädigungen sind. Reinigen Sie das Bedienfeld und die Tasten mit einem milden Reinigungsmittel, um Schmutz und Ablagerungen zu entfernen.

- Halten Sie einen regelmäßigen Reinigungsplan ein und dokumentieren Sie die Wartungsaktivitäten. Dies hilft dabei, die Reinigungshäufigkeit zu verfolgen und potenzielle Probleme frühzeitig zu erkennen.

Schulung und Support für CNC-Maschinen

Durch umfassende Schulungen und fortlaufende Unterstützung können Bediener die notwendigen Fähigkeiten und das nötige Selbstvertrauen entwickeln, um CNC-Maschinen effektiv zu bedienen. Eine gut ausgebildete Belegschaft trägt zu einer verbesserten Produktivität, geringeren Ausfallzeiten und einer höheren Qualität der Ergebnisse bei.

- Um CNC-Maschinen (Computer Numerical Control) effektiv nutzen und ihr Potenzial maximieren zu können, sind eine ordnungsgemäße Schulung und fortlaufende Unterstützung unerlässlich. Schulungsprogramme vermitteln Bedienern die Kenntnisse und Fähigkeiten, die sie für die Bedienung, Programmierung und Fehlerbehebung von CNC-Maschinen benötigen.

- Beginnen Sie mit einer umfassenden Schulung zu den Grundlagen der CNC-Technologie, einschließlich des Verständnisses von Maschinenkomponenten, Werkzeugen und Programmiergrundlagen. Diese Grundlage hilft Bedienern, die Kernkonzepte und Terminologie im Zusammenhang mit CNC-Maschinen zu verstehen.

- Führen Sie Bediener in die CAD/CAM-Software ein, die zum Erstellen von Teilekonstruktionen und zum Generieren von Bearbeitungsprogrammen verwendet wird. Durch Schulungen zu diesen Softwaretools können Bediener CNC-Maschinen effizient programmieren und Bearbeitungsprozesse optimieren.

- Bieten Sie praktische Schulungen an, in denen Bediener das Einrichten der Maschine, das Laden von Werkzeugen und die Ausführung von Bearbeitungsvorgängen üben können. Diese praktische Erfahrung trägt dazu bei, Vertrauen und Vertrautheit mit der Bedienung der Maschine aufzubauen.

- Betonen Sie während der Schulung Sicherheitsprotokolle und Best Practices. Um eine sichere Arbeitsumgebung zu gewährleisten, sollten die Bediener in den ordnungsgemäßen Verfahren zum Starten und Herunterfahren der Maschine, im Umgang mit Schneidwerkzeugen und in der Verwendung persönlicher Schutzausrüstung (PSA) geschult werden.

- Bieten Sie Schulungen zur Maschinenwartung und vorbeugenden Pflege an. Bediener sollten lernen, kritische Komponenten wie Spindeln, Führungsbahnabdeckungen und Schmiersysteme zu prüfen und zu warten, um einen reibungslosen Betrieb der Maschine zu gewährleisten.

- Bieten Sie fortlaufende Unterstützung durch Handbücher, Dokumentation und Online-Ressourcen. Ein umfassendes Benutzerhandbuch, das den Maschinenbetrieb, Programmierbeispiele, Anleitungen zur Fehlerbehebung und Wartungsverfahren abdeckt, kann als wertvolle Referenz für Bediener dienen.

- Richten Sie ein Support-System ein, über das Bediener bei Herausforderungen oder Problemen Hilfe und Anleitung erhalten können. Dies kann in Form eines speziellen Support-Teams, einer technischen Helpline oder Online-Foren geschehen, in denen Bediener mit erfahrenen CNC-Benutzern in Kontakt treten können.

- Führen Sie regelmäßige Auffrischungsschulungen durch, um Ihr Wissen und Ihre Fähigkeiten zu festigen. Die CNC-Technologie entwickelt sich im Laufe der Zeit weiter. Wenn die Bediener daher über die neuesten Entwicklungen und Techniken auf dem Laufenden bleiben, können sie die Fähigkeiten der Maschine optimal nutzen.

- Ermutigen Sie Betreiber zur Teilnahme an Branchenveranstaltungen, Messen und Workshops, um ihr Wissen zu erweitern und sich mit anderen Fachleuten auf diesem Gebiet zu vernetzen. Diese Veranstaltungen bieten die Möglichkeit, mehr über neue Technologien zu erfahren, Erfahrungen auszutauschen und Einblicke in Best Practices zu gewinnen.

Kosten für den CNC-Maschinenservice

Das Verständnis der Kostenfaktoren im Zusammenhang mit der Wartung von CNC-Maschinen ist für die Budgetierung und Planung von entscheidender Bedeutung.

- Die Kosten für die Wartung von CNC-Maschinen (Computer Numerical Control) können abhängig von mehreren Faktoren variieren, einschließlich der Art der erforderlichen Dienstleistung, der Komplexität der Maschine und den Tarifen des Dienstleisters. Das Verständnis dieser Faktoren ist für die Budgetierung und Gewährleistung eines kosteneffizienten Wartungsplans von entscheidender Bedeutung.

- Die routinemäßige vorbeugende Wartung ist ein üblicher Service für CNC-Maschinen. Dazu gehören typischerweise Aufgaben wie Inspektion, Reinigung, Schmierung und Kalibrierung. Die Kosten für die vorbeugende Wartung können je nach Größe und Komplexität der Maschine zwischen einigen Hundert und mehreren Tausend Dollar pro Jahr liegen.

- Notfallreparaturen oder außerplanmäßige Reparaturen sind ein weiterer Aspekt des CNC-Maschinenservices, der sich auf die Kosten auswirken kann. Diese Reparaturen sind oft unvorhersehbar und erfordern sofortige Maßnahmen, um Ausfallzeiten zu minimieren. Die Kosten hängen von der Schwere des Problems, der Verfügbarkeit von Ersatzteilen und dem zur Lösung des Problems erforderlichen Fachwissen ab. Notfallreparaturen können zwischen einigen Hundert und mehreren Tausend Dollar liegen.

- Einige Dienstleister bieten Serviceverträge oder Wartungspläne an, die sowohl routinemäßige vorbeugende Wartung als auch Notfallreparaturen abdecken. Diese Verträge können zu Kosteneinsparungen und Sicherheit führen, indem sie einen schnellen Service gewährleisten und das Risiko unerwarteter Ausgaben verringern. Die Kosten für Serviceverträge variieren je nach Faktoren wie dem Alter der Maschine, der Komplexität und dem Umfang der bereitgestellten Abdeckung.

- Ersatzteile und Verbrauchsmaterialien sind zusätzliche Kosten, die bei der Wartung von CNC-Maschinen berücksichtigt werden müssen. Komponenten wie Motoren, Sensoren, Riemen und Lager müssen möglicherweise im Laufe der Zeit ausgetauscht werden. Die Kosten dieser Teile hängen von der Marke, dem Modell und der Verfügbarkeit der Maschine ab. Es wird empfohlen, einen Lagerbestand an häufig verwendeten Ersatzteilen zu führen, um Ausfallzeiten zu minimieren und die Versandkosten zu senken.

- Bei Vor-Ort-Serviceeinsätzen können zusätzliche Kosten anfallen, etwa Reisekosten, Unterkunft und Technikergebühren. Diese Kosten können je nach Standort der Maschine und den Richtlinien des Dienstanbieters variieren. Möglicherweise stehen Ferndiagnose- und Fehlerbehebungsoptionen zur Verfügung, die dazu beitragen können, die Notwendigkeit von Vor-Ort-Besuchen und die damit verbundenen Kosten zu reduzieren.

- Es empfiehlt sich, Angebote mehrerer Dienstleister einzuholen, um Kosten und angebotene Leistungen vergleichen zu können. Berücksichtigen Sie den Ruf, die Erfahrung und das Fachwissen des Dienstleisters sowie seine Reaktionszeit und Verfügbarkeit in dringenden Situationen.

- Investitionen in regelmäßige Wartung und rechtzeitige Reparaturen können dazu beitragen, die langfristigen Kosten zu minimieren. Die Vernachlässigung der Wartung kann zu häufigeren Ausfällen, einer verkürzten Maschinenlebensdauer und höheren Reparaturkosten führen.

Zusammenfassung

Der CNC-Maschinenservice ist unerlässlich, um sicherzustellen, dass diese Maschinen effizient und effektiv arbeiten. CNC-Maschinendienstleister bieten eine Reihe von Dienstleistungen zur Wartung, Reparatur und Aufrüstung dieser Maschinen an, um sicherzustellen, dass sie den Anforderungen von Fertigungsunternehmen entsprechen. Regelmäßige Wartung, Inspektionen und Reparaturen sind entscheidend, um Ausfallzeiten zu vermeiden und das Risiko teurer Reparaturen zu verringern. Durch Investitionen in den CNC-Maschinenservice können Unternehmen sicherstellen, dass sie das Potenzial ihrer CNC-Maschinen maximieren und ihre Gesamtproduktivität verbessern.