Spritzguss für hohe Stückzahlen

Großserien-Spritzguss (Großserienproduktion): Kunststoffspritzguss

Mit über Tausenden von Kunststoffspritzguss- und Kunststoffherstellungsanlagen, die weltweit zur Auswahl stehen, was ist eine der Top-Qualitäten, die ein Spritzgussunternehmen auszeichnen? Bei der Auswahl eines Anbieters sollten viele Faktoren berücksichtigt werden; einschließlich Fähigkeiten, Qualitätssicherung, Ruf des Unternehmens, Kosten und Lieferzeit. Es mag zeitaufwändig erscheinen, die richtige Kunststoff-Spritzgießmaschine für Ihre Anforderungen zu finden, aber wenn Sie zuerst Ihre Anforderungen für kleine und große Stückzahlen bestimmen und wie sich diese im Laufe der Zeit ändern, können Sie Ihre Optionen eingrenzen.

DJmoldings Großserien-Spritzgussservice

Bei DJmolding handelt es sich bei unserer Produktionsanlage um einen effizienten High-End-Betrieb mit mehreren Maschinen und erfahrenen Bedienern. Aufgrund unserer vielfältigen Ausrüstung können wir eine Vielzahl von Aufträgen bewältigen, die je nach Branche, Kunststoffqualität und produzierter Stückzahl sehr unterschiedlich sind. Kleine und große Stückzahlen, vom Design bis zur Fertigung, können im eigenen Haus durchgeführt werden, was unseren Kunden Wettbewerbsvorteile in Bezug auf Kosten, Qualität und Lieferzeiten verschafft.

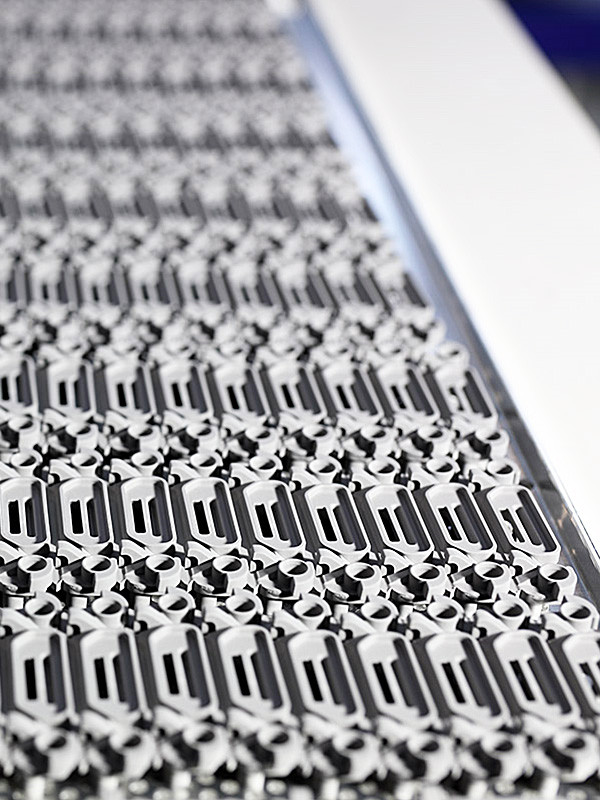

Das Spritzgießen von DJmolding ist eine bewährte Technik für Großserienfertigungsprozesse. Hierbei handelt es sich um einen spezialisierten Service, der Teile in voller Produktionsqualität in Mengen von bis zu Millionen Stück pro Monat anbietet. Das Spritzgießen von Kunststoffen in großen Mengen ermöglicht eine hohe Präzisionstoleranz, einen geringen Ausschussverlust und Kosteneinsparungen.

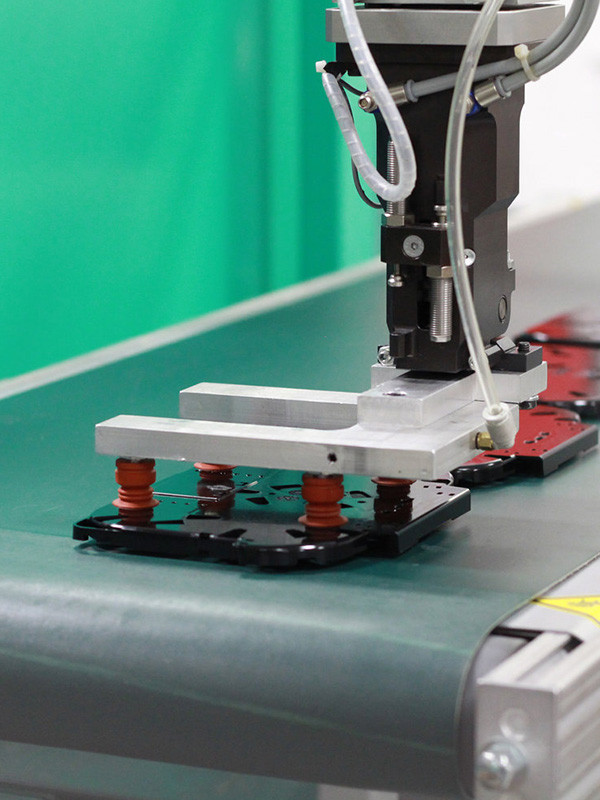

Ein Großteil unserer Großserien-Formanlagen ist computergesteuert und nutzt mechanische Systeme, um die Effizienz zu steigern und die Qualität zu sichern. Sehen Sie sich unbedingt unser „Qualitätskontrollsystem“ an, um zu erfahren, wie wir sicherstellen, dass die Qualitätskontrolle in die gesamte Großserienproduktion integriert ist. Diese Art der Fertigung ist ideal für mittlere und große Unternehmen oder die Massenproduktion.

Die Vorteile des Großserien-Spritzgusses von DJmolding

*Produziert mehr Teile schneller

*Reduzieren Sie die Stückkosten und die Zykluszeit für den Hersteller

*Präzise und konsistente Massenproduktion von Teilen in hoher Qualität

*Mit soliden, zuverlässigen Maschinen lässt sich die Produktion häufig auch außerhalb der Arbeitszeit automatisieren

*Minimale Nachbearbeitungsarbeit

Maßgeschneiderter Großserien-Spritzguss (Kunststoff-Spritzgussprodukte)

Die kundenspezifischen Formen und Großserienformen von DJmolding umfassen alles von Prototypen bis hin zu vollständigen Produktionsmengen. Unsere Formen für große Volumina, egal ob für Kleinserien, Großserien oder mit mehreren Kavitäten, werden überwacht und gesteuert, sodass Sie sich über alle Aspekte des Formendesigns und -baus sicher sein können. Diese Aufmerksamkeit für Produktionsdetails bescheinigt, dass die Ziele und vorgegebenen Projektergebnisse in jeder Phase des Prozesses im Zeitplan liegen. Der gesamte Spritzguss in großen Stückzahlen, vom Entwurf bis zur Fertigung, wird im eigenen Haus durchgeführt und verschafft unseren Kunden Wettbewerbsvorteile in Bezug auf Kosten, Qualität und Lieferzeiten.

DJmolding arbeitet mit dem Kunden zusammen, um Produkte zu entwerfen und zu konstruieren und die effektivsten Großserienformen für Kosteneffizienz zu entwickeln. Wir liefern qualitativ hochwertige Großserienformen exklusiv für die Kunststoffspritzgussindustrie und bieten ein breites Spektrum an Dienstleistungen. Vom Spritzgießen in kleinen Stückzahlen über das Einlegegießen bis hin zum Tampondruck ist PTI, Inc. die Marke, der Sie bei Ihren Kunststoffspritzgussdienstleistungen vertrauen können.

DJmolding Prototypenkomponenten für Kunden in verschiedenen Bereichen wie der Medizin-, Elektro-, Handwerkzeug-, Kommunikations- und Automobilindustrie. Ein Großteil der Großserien-Formanlagen von DJmolding, darunter Spritzguss- und Kompressionspressen von 85 bis 500 Tonnen, sind computergesteuert und nutzen mechanische Systeme, um die Effizienz zu steigern und die Qualität zu sichern. Bei DJmolding nehmen wir bei jedem Projekt eine partnerschaftliche Haltung ein und bringen jahrelange Kenntnisse und technisches Fachwissen im Kunststoffspritzguss in eine Einrichtung ein, die darauf ausgelegt ist, ein umfassendes Erlebnis im Kunststoffspritzguss zu bieten.

Der Formenbau für große Stückzahlen erfordert eine Kombination aus Technologie, Ausrüstung und qualifizierten Formenbauern, um schnell Spritzgussformen mit einer nahezu unbegrenzten Geometrie für die Kunststoffkomponenten herzustellen.

Vom Entwurf bis zur Lieferung kann DJmolding Ihr gesamtes Werkzeugbauprogramm von Anfang bis Ende koordinieren. Mithilfe seines Qualitätssicherungsprogramms besteht die Mission von PTI darin, geformte Produkte bereitzustellen, die die Anforderungen und Erwartungen seiner Kunden vollständig erfüllen oder übertreffen. Die Unternehmensführung ist einer kontinuierlichen Qualitätsverbesserung verpflichtet. Für qualitativ hochwertige und effiziente Formendienstleistungen in großen Mengen wenden Sie sich bitte an DJmolding. Heute.

Viele Unternehmen sind nicht in der Lage, eine so umfassende Erfahrung im Formenbau von Anfang bis Ende anzubieten. Egal, ob Sie ein paar schnelle Prototypen, Tausende marktreifer Verbraucherkunststoffe oder eine Million Produktionsteile suchen, DJmolding kann Ihnen das bieten, was Sie brauchen. Bei kleinen und großen Stückzahlen bestehen wir stolz darauf, dass jede Bestellung die gleiche Qualität aufweist. Kontaktieren Sie noch heute unsere Experten.

Vom Entwurf bis zur Lieferung kann DJmolding Ihr gesamtes Werkzeugbauprogramm von Anfang bis Ende koordinieren. Für erstklassige und effiziente Dienstleistungen fordern Sie ein Angebot an, indem Sie Ihre Informationen an senden info@jasonmolding.com

Beim Herstellungsprozess des Großserienspritzgusses entstehen viele identische Kunststoffteile. Dieses Verfahren ist beliebt, weil es kostengünstig und effizient ist und gleichbleibend hochwertige Stücke liefert. In diesem Blogbeitrag erfahren Sie alles, was Sie zum Spritzgießen in großen Mengen benötigen, einschließlich seiner Vor- und Nachteile, Anwendungen und mehr.

Was ist Großserienspritzguss?

Großserienspritzguss ist ein Herstellungsverfahren, bei dem viele identische Kunststoffteile hergestellt werden. Bei diesem Verfahren wird geschmolzenes Kunststoffmaterial unter hohem Druck und hoher Temperatur in einen Formhohlraum eingespritzt, sodass es abkühlen und sich in der gewünschten Form verfestigen kann. Durch diesen hochautomatisierten Prozess können Tausende oder sogar Millionen identischer Teile in einem einzigen Produktionslauf hergestellt werden.

Ein hocheffizienter Produktionsprozess ist der Schlüssel zum erfolgreichen Großserien-Spritzgießen. Der Prozess erfordert den Einsatz von Hochgeschwindigkeits-Spritzgussmaschinen und automatisierten Systemen, die eine schnelle und präzise Produktion von Teilen ermöglichen. Darüber hinaus können Hersteller sicherstellen, dass sie jedes Element gemäß den Spezifikationen herstellen, indem sie hochwertige Formen verwenden und spezifische Einspritzparameter anwenden.

Einer der größten Vorteile des Großserienspritzgießens ist die Möglichkeit, große Mengen identischer Teile schnell und kostengünstig herzustellen. Der Herstellungsprozess eignet sich perfekt für die Automobil-, Konsumgüter-, Medizingeräte- und Elektronikindustrie.

Ein weiterer Vorteil des Großserienspritzgießens ist die Möglichkeit, komplexe Teile mit engen Toleranzen herzustellen. Der Spritzgussprozess ist präzise und konsistent, was zu komplizierten Details mit minimalen Abweichungen zwischen den Teilen führt.

Trotz seiner vielen Vorteile weist das Großserienspritzgießen einige Einschränkungen auf. Beispielsweise gibt es möglicherweise bessere Möglichkeiten für die Herstellung sehr großer oder kleiner Teile, da die Kosten und die Komplexität der erforderlichen Formen unerschwinglich sein können. Darüber hinaus können große Kunststoffmengen Auswirkungen auf die Umwelt haben, weshalb es für Hersteller unerlässlich ist, Nachhaltigkeits- und Recyclingbemühungen zu berücksichtigen.

Das Großserienspritzgießen ist ein äußerst effizientes und effektives Herstellungsverfahren, mit dem große Mengen identischer Kunststoffteile schnell und kostengünstig hergestellt werden können. Es ist eine ideale Wahl für eine Vielzahl von Branchen und aufgrund seiner Präzision und Konsistenz eine beliebte Wahl für die Herstellung komplexer Teile mit engen Toleranzen. Obwohl es einige Einschränkungen gibt, machen die Vorteile des Großserienspritzgießens es zu einem wertvollen Werkzeug für Hersteller, die große Mengen hochwertiger Kunststoffteile herstellen möchten.

Wie funktioniert Großserienspritzguss?

Der Prozess umfasst mehrere Schlüsselschritte, von denen jeder für die Herstellung hochwertiger Teile entscheidend ist. In diesem Blog-Beitrag wird beschrieben, wie das Spritzgießen von Großserien funktioniert, einschließlich der wichtigsten Schritte und Überlegungen.

Formendesign und -vorbereitung

Der erste Schritt beim Großserien-Spritzgießen besteht darin, die Form zu entwerfen und vorzubereiten, die die Hersteller zur Herstellung der Teile verwenden. Um einen präzisen Entwurf zu erstellen, der alle wesentlichen Spezifikationen für die Herstellung der erforderlichen Teile erfüllt, ist die Zusammenarbeit mit einem Formenbauer erforderlich. Typischerweise fertigen Hersteller die Form aus Stahl oder Aluminium und konstruieren sie so, dass sie dem hohen Druck und der hohen Temperatur des Spritzgussprozesses standhält.

Material vorbereitung

Der nächste Schritt besteht darin, dass die Hersteller das Kunststoffmaterial vorbereiten, aus dem sie die Teile herstellen. Um die gewünschten Eigenschaften zu erzielen, ist die Wahl des geeigneten Kunststoffharzes von entscheidender Bedeutung, da die Art des verwendeten Harzes von den spezifischen Anforderungen abhängt. Anschließend wird das Harz in die Spritzgießmaschine eingespeist, erhitzt und flüssig geschmolzen.

Spritzgussverfahren

Der Spritzgussprozess beginnt damit, dass das geschmolzene Kunststoffmaterial unter hohem Druck und hoher Temperatur in den Formhohlraum eingespritzt wird. Die Form wird unter Druck geschlossen gehalten, bis der Kunststoff abgekühlt und erstarrt ist; Zu diesem Zeitpunkt wird die Form geöffnet und das Teil ausgeworfen.

Qualitätskontrolle

Sobald die Teile hergestellt sind, durchlaufen sie einen strengen Qualitätskontrollprozess, um sicherzustellen, dass sie den erforderlichen Spezifikationen entsprechen. Dazu können visuelle Inspektionen, Messungen und Tests gehören, um sicherzustellen, dass jedes Teil in Größe, Form und Qualität konsistent ist.

Überlegungen zum Großserien-Spritzgießen

Bei der Verwendung von Großserienspritzguss müssen Hersteller mehrere Aspekte berücksichtigen, darunter:

- Maschinenauswahl: Hochgeschwindigkeits-Spritzgießmaschinen werden typischerweise für Großserienproduktionen eingesetzt, da sie schnell und präzise Teile herstellen können.

- Formendesign: Das Formdesign ist für den Erfolg des Spritzgussprozesses von entscheidender Bedeutung, da es präzise sein und dem hohen Druck und der hohen Temperatur des Prozesses standhalten muss.

- Materialauswahl: Die Wahl des Kunststoffharzes kann sich auf die Qualität und Leistung der hergestellten Teile auswirken. Daher ist es wichtig, das geeignete Material für die jeweilige Aufgabe auszuwählen.

- Kosten: Auch wenn das Spritzgießen in großen Mengen ein kosteneffizienter Herstellungsprozess ist, müssen dennoch Kosten im Zusammenhang mit der Formenkonstruktion, der Materialauswahl und der Produktion berücksichtigt werden.

Vorteile des Großserienspritzgießens

Das Großserienspritzgießen hat die Fertigungsindustrie revolutioniert, indem es die Produktion identischer Kunststoffteile in großen Mengen mit beispielloser Geschwindigkeit und Effizienz ermöglicht. Aufgrund seiner vielen Vorteile erfreut sich das Verfahren in verschiedenen Branchen großer Beliebtheit und ist damit eine bevorzugte Fertigungsmethode für Unternehmen, die Kosten senken, Abfall reduzieren und die Produktionsleistung steigern möchten.

- Kostengünstige Produktion: Das Großserienspritzgießen ist hocheffizient und automatisiert, was es im Vergleich zu anderen Herstellungsverfahren kostengünstig macht. Sobald die Form entworfen und vorbereitet ist, kann der Produktionsprozess kontinuierlich ablaufen und Tausende oder Millionen identischer Teile mit minimalen Arbeits- und Materialkosten produzieren.

- Hohe Produktionsleistung: Mit Hochgeschwindigkeits-Spritzgießmaschinen können Hersteller in kurzer Zeit große Mengen exakter Teile herstellen. Dies bedeutet, dass die Produktionsleistung schnell erhöht oder verringert werden kann, um der sich ändernden Nachfrage gerecht zu werden.

- Gleichbleibende Qualität: Die Präzision und Konsistenz des Großserien-Spritzgießens machen es ideal für die Herstellung von Teilen mit engen Toleranzen und komplizierten Details. Der Prozess ermöglicht ein hohes Maß an Genauigkeit und stellt sicher, dass jedes produzierte Teil mit den anderen identisch ist.

- Vielseitigkeit im Teiledesign: Beim Großserien-Spritzgießen können Teile mit einer breiten Palette an Designs und Formen hergestellt werden, auch solche mit komplexen Geometrien. Dies bedeutet, dass Hersteller über Funktionen verfügen können, die spezifische Kundenanforderungen erfüllen, und sich problemlos an Design- oder Produktspezifikationsänderungen anpassen können.

- Weniger Abfall: Der Einsatz hochwertiger Formen und präziser Einspritzparameter beim Großserienspritzgießen minimiert die Menge an Ausschuss oder Abfall, die während des Herstellungsprozesses entsteht. Dies bedeutet, dass Hersteller Teile mit minimalem Materialabfall herstellen können, was Kosten und Umweltbelastung reduziert.

- Erhöhte Produktionseffizienz: Das Großserien-Spritzgießen ist hochgradig automatisiert, was bedeutet, dass es nur minimalen Arbeitsaufwand erfordert und mit wenigen Eingriffen kontinuierlich laufen kann. Dies führt zu einer höheren Produktionseffizienz, da Hersteller Teile schnell und effizient produzieren können, ohne dass manuelle Arbeit oder Überwachung erforderlich sind.

Nachteile des Großserien-Spritzgießens

Das Großserienspritzgießen ist ein weit verbreitetes Fertigungsverfahren zur schnellen und kostengünstigen Herstellung großer Mengen identischer Kunststoffteile. Obwohl es viele Vorteile wie Kosteneffizienz und gleichbleibende Qualität mit sich bringt, gibt es auch Nachteile. In diesem Blogbeitrag werden einige der Nachteile des Großserienspritzgießens untersucht.

- Hohe Anfangsinvestition: Einer der Hauptnachteile des Großserien-Spritzgießens sind die höheren Anfangsinvestitionen, die für die Konstruktion und Herstellung der Form erforderlich sind. Diese Kosten können erheblich sein, insbesondere für kleine Unternehmen oder solche, die maßgeschneiderte Formen für bestimmte Teile benötigen.

- Lange Vorlaufzeiten:Der Prozess der Konstruktion und Herstellung von Formen für den Großserien-Spritzguss kann mehrere Wochen oder sogar Monate dauern, was zu langen Vorlaufzeiten führt. Dies kann ein Nachteil für Unternehmen sein, die Teile schnell produzieren oder auf Nachfrageänderungen reagieren müssen.

- Begrenzte Materialauswahl: Während viele Arten von Kunststoffharzen für das Spritzgießen großer Stückzahlen verfügbar sind, kann die Auswahl je nach spezifischer Anwendung begrenzt sein. Einige Kunststoffharze sind aufgrund ihrer Eigenschaften möglicherweise nicht für die Massenproduktion geeignet, was die Materialauswahl einschränken kann.

- Begrenzte Designflexibilität: Beim Großserien-Spritzgießen handelt es sich um einen präzisen Prozess, der die Konstruktion von Formen nach spezifischen Spezifikationen erfordert. Dies bedeutet, dass es bei der Gestaltung von Teilen, die mit diesem Verfahren hergestellt werden, möglicherweise Einschränkungen gibt, insbesondere wenn die Position komplexe Geometrien oder andere besondere Designanforderungen aufweist.

- Hohe Wartungs- und Reparaturkosten: Die beim Großserien-Spritzgießen verwendeten Formen müssen regelmäßig gewartet und repariert werden, um eine optimale Leistung zu gewährleisten. Die Kosten für Wartung und Reparaturen können erheblich sein, insbesondere wenn die Formen häufig oder über einen längeren Zeitraum verwendet werden.

Trotz dieser Nachteile bleibt das Großserienspritzgießen ein beliebtes und effektives Herstellungsverfahren zur Herstellung großer Mengen identischer Kunststoffteile. Durch sorgfältige Abwägung der Vor- und Nachteile dieses Verfahrens können Hersteller fundierte Entscheidungen darüber treffen, ob es die richtige Wahl für ihre spezifischen Produktionsanforderungen ist.

Materialien, die beim Großserien-Spritzgießen verwendet werden

Die Auswahl der geeigneten Materialien für das Spritzgießen in großen Mengen ist von entscheidender Bedeutung, um die Qualität und Leistung des Endprodukts sicherzustellen. Dieser Artikel befasst sich mit den beim Großserien-Spritzgießen verwendeten Materialien, ihren Eigenschaften und ihren Anwendungen.

Polypropylen (PP)

Polypropylen ist aufgrund seiner geringen Kosten, seines Festigkeits-Gewichts-Verhältnisses und seiner Haltbarkeit ein häufig verwendetes thermoplastisches Polymer im Großserien-Spritzguss. PP ist vielseitig einsetzbar für die Automobil-, Verpackungs- und Konsumgüterproduktion. Zu den Vorteilen der Verwendung von PP beim Spritzgießen gehören sein geringes Gewicht, seine chemische Beständigkeit und seine Dimensionsstabilität, die es ideal für Präzisionsteile machen.

Acrylnitril-Butadien-Styrol (ABS)

ABS ist ein thermoplastisches Polymer, das für seine Zähigkeit, Schlagfestigkeit und Hochglanzoberfläche bekannt ist. Dieses Material wird häufig in Spielzeugen, Autoteilen und Elektronikgehäusen verwendet. Aufgrund seiner Schlagfestigkeit eignet sich ABS für Teile, die Stößen oder Stößen ausgesetzt sind. Darüber hinaus ist es einfach zu verarbeiten und verfügt über eine hervorragende Oberflächenbeschaffenheit, was es ideal für die Produktion großer Stückzahlen macht.

Polycarbonat (PC)

Polycarbonat ist ein thermoplastisches Polymer, das äußerst schlagfest, optisch klar und hitzebeständig ist. Es ist ein beliebtes Material für die Automobil-, Luft- und Raumfahrt- und Elektronikindustrie. Zu den Vorteilen von PC gehören hervorragende Schlagfestigkeit, optische Klarheit und Hitzebeständigkeit, wodurch es sich ideal für Hochtemperaturanwendungen, Linsen und Bildschirme eignet.

Polyethylen (PE)

Polyethylen ist ein thermoplastisches Polymer, das flexibel, zäh und chemikalienbeständig ist. Es wird häufig zur Herstellung von Verpackungsmaterialien, Plastiktüten und Agrarfolien verwendet. Die chemische Beständigkeit, Flexibilität und das geringe Gewicht von PE machen es ideal für chemische Verarbeitungsgeräte, Verpackungen für Chemikalien und Anwendungen, bei denen Teile gebogen oder gebogen werden müssen.

Polyethylenterephthalat (PET)

PET ist ein thermoplastisches Polymer mit einem hohen Verhältnis von Festigkeit zu Gewicht, Klarheit und Barriereeigenschaften. Es produziert Getränkeflaschen, Lebensmittelbehälter und Verpackungsmaterialien. Zu den Vorteilen von PET gehören sein ausgewogenes Verhältnis von Festigkeit zu Gewicht, Transparenz und Barriereeigenschaften, die es ideal für Anwendungen machen, bei denen Festigkeit erforderlich ist, wie etwa Getränkeflaschen und Verpackungen, bei denen der Inhalt vor Feuchtigkeit und Sauerstoff geschützt werden muss.

Polystyrol (PS)

Polystyrol ist ein thermoplastisches Polymer, das leicht, kostengünstig und über gute Isoliereigenschaften verfügt. PS wird häufig zur Herstellung von Einwegbechern, Verpackungsmaterialien und Isolierungen verwendet. Zu seinen Vorteilen gehören niedrige Kosten, geringes Gewicht und gute Isoliereigenschaften.

Arten von Spritzgießmaschinen, die für die Massenproduktion verwendet werden

Bei diesem Verfahren wird geschmolzenes Kunststoffmaterial in einen Formhohlraum eingespritzt, wo es erstarrt und die Form der Form annimmt. Spritzgießmaschinen gibt es in verschiedenen Ausführungen und jede ist für eine bestimmte Art der Produktion geeignet. Hier sind die wichtigsten Arten von Spritzgießmaschinen, die für die Massenproduktion verwendet werden:

- Hydraulische Spritzgießmaschinen: Diese Maschinen nutzen hydraulischen Druck, um die Form zu bewegen und den geschmolzenen Kunststoff in die Kavität einzuspritzen. Sie sind für ihre hohe Produktionsleistung bekannt, haben aber auch eine langsame Zykluszeit, was ihren Einsatz für Anwendungen mit hoher Präzision und hoher Geschwindigkeit einschränkt.

- Elektrische Spritzgießmaschinen: Diese Maschinen nutzen elektrische Servomotoren zum Antrieb der Spritzeinheit und des Werkzeugs. Sie bieten eine hohe Genauigkeit und Geschwindigkeit und eignen sich daher ideal für High-Tech-Branchen wie medizinische Geräte und Elektronik.

- Hybrid-Spritzgießmaschinen: Diese Maschinen vereinen das Beste aus beiden Welten. Sie nutzen hydraulische und elektrische Systeme zum Antrieb der Spritzeinheit und des Werkzeugs. Hybridmotoren sind effizient und schnell und haben eine hohe Produktionsleistung, was sie ideal für die Produktion großer Stückzahlen macht.

- Zweikomponenten-Spritzgießmaschinen: Diese Maschinen produzieren komplexe Teile, die zwei unterschiedliche Materialien oder Farben erfordern. Das Gerät verfügt über zwei Spritzeinheiten, die zusammenarbeiten, um das endgültige Stück zu erzeugen. Zweikomponenten-Spritzgießmaschinen eignen sich ideal für die Herstellung hochwertiger Produkte aus mehreren Komponenten.

- Multimaterial-Spritzgießmaschinen:Diese Maschinen produzieren Teile aus unterschiedlichen Materialien. Sie verfügen über mehrere Spritzeinheiten, die es ihnen ermöglichen, gleichzeitig andere Materialien zu verwenden. Multimaterial-Spritzgussmaschinen eignen sich ideal für die Herstellung von Teilen, die unterschiedliche Eigenschaften wie Festigkeit, Haltbarkeit und Flexibilität erfordern.

- Flüssigkeitsspritzgießmaschinen: Mit diesen Maschinen werden Teile aus Flüssigsilikonkautschuk (LSR) hergestellt. Die Maschine spritzt LSR in den Formhohlraum, wo es erstarrt und die Form der Form annimmt. Flüssigkeitsspritzgießmaschinen eignen sich ideal für die Herstellung von Teilen, die eine hohe Präzision und Haltbarkeit erfordern, wie z. B. medizinische Geräte und Automobilteile.

Spritzguss-Prozessschritte für die Großserienproduktion

Bei diesem Verfahren wird geschmolzenes Kunststoffmaterial in einen Formhohlraum eingespritzt, wo es erstarrt und die Form der Form annimmt. Hier sind die Schritte des Spritzgussprozesses für die Massenproduktion:

- Materialauswahl: Der erste Schritt im Spritzgussprozess ist die Auswahl des geeigneten Materials zur Herstellung des Teils. Das gewählte Material sollte die erforderlichen Eigenschaften wie Festigkeit, Haltbarkeit und Flexibilität aufweisen und mit der Spritzgießmaschine kompatibel sein.

- Formendesign: Der nächste Schritt ist die Gestaltung der Form, nachdem das Material ausgewählt wurde. Die Form sollte gemäß den genauen Spezifikationen des herzustellenden Teils vorbereitet werden, einschließlich seiner Form, Größe und Merkmale. Das Werkzeug sollte auch den Typ der verwendeten Spritzgießmaschine und die spezifischen Anforderungen des Produktionsprozesses berücksichtigen.

- Maschineneinrichtung: Nachdem das Werkzeug entworfen wurde, wird die Spritzgießmaschine aufgebaut. Dazu gehört das Anbringen der Form am Gerät, das Einstellen der richtigen Temperatur- und Druckeinstellungen und die Überprüfung, ob alles ordnungsgemäß funktioniert.

- Injektion: Der Einspritzvorgang beginnt mit dem Einspritzen des geschmolzenen Kunststoffmaterials in den Formhohlraum. Dies geschieht mithilfe einer Hochdruck-Einspritzeinheit, die das Material mit einer bestimmten Geschwindigkeit und einem bestimmten Druck in die Form drückt.

- Kühlung:Nachdem das geschmolzene Kunststoffmaterial in den Formhohlraum eingespritzt wurde, muss es abkühlen und erstarren. Dies geschieht durch die Zirkulation kühler Luft oder Wassers durch den Formhohlraum, um die Temperatur des Materials zu senken.

- Auswurf: Sobald das Kunststoffmaterial abgekühlt und verfestigt ist, wird die Form geöffnet und das Teil ausgeworfen. Beim Auswurfvorgang wird das Teil mithilfe eines mechanischen oder hydraulischen Systems aus dem Formhohlraum gedrückt.

- Qualitätskontrolle: Nachdem das Teil ausgeworfen wurde, wird es einer Qualitätskontrolle unterzogen, um sicherzustellen, dass es den erforderlichen Spezifikationen entspricht. Dies kann eine visuelle Inspektion, Messung und Prüfung umfassen, um sicherzustellen, dass das Teil von hoher Qualität und fehlerfrei ist.

Designüberlegungen für den Großserien-Spritzguss

Bei der Entwicklung eines Kunststoffteils für den Großserienspritzguss müssen mehrere Faktoren sorgfältig berücksichtigt werden, um sicherzustellen, dass das Teil effizient und kostengünstig hergestellt werden kann. Hier sind einige Designüberlegungen für das Spritzgießen von Großserien:

- Wandstärke: Die Wandstärke eines Kunststoffteils ist ein wesentlicher Faktor beim Spritzgießen. Die Wandstärke sollte gleichmäßig sein, um ungleichmäßiges Abkühlen und Verziehen des Werkstücks zu verhindern. Dünne Wände sind ideal für die Massenproduktion, da sie den Materialverbrauch und die Zykluszeit reduzieren, während dicke Wände für Teile geeignet sind, die zusätzliche Festigkeit erfordern.

- Teilegröße und -form: Die Größe und Form des Teils hat Einfluss auf den Spritzgussprozess. Zu große oder komplexe Faktoren erfordern möglicherweise längere Zykluszeiten oder spezielle Ausrüstung, was die Produktionskosten erhöht. Einfache, geometrische Formen eignen sich am besten für die Massenproduktion.

- Formschrägen: Ein Entformungswinkel ist der Winkel der Formhohlraumwand, der ein einfaches Auswerfen des Teils ermöglicht. Das Einbeziehen von Entformungsschrägen in die Teilekonstruktion ist wichtig, um sicherzustellen, dass das Teil schnell aus der Form ausgeworfen werden kann. Mengen ohne Entformungsschrägen können zu kostspieligen Produktionsproblemen wie Rissen oder Verformungen führen.

- Lage und Größe des Tors:Die Position und Größe des Anschnitts, an dem das geschmolzene Kunststoffmaterial in den Formhohlraum eintritt, ist ein entscheidender Designaspekt beim Spritzgießen. Der Angussort sollte in einem Bereich platziert werden, der die strukturelle Integrität des Teils nicht beeinträchtigt. Die Anschnittgröße sollte groß genug sein, damit das Material korrekt fließen kann, aber nicht so groß, dass es zu Positionsfehlern kommt.

- Materialauswahl: Damit das Teil effizient und kostengünstig hergestellt werden kann, ist die Auswahl des Werkstoffs von wesentlicher Bedeutung. Die Materialauswahl sollte auf den spezifischen Anforderungen des Teils basieren, einschließlich Festigkeit, Haltbarkeit und Flexibilität.

- Oberflächenfinish: Die Oberflächenbeschaffenheit des Teils ist ein wesentlicher Gesichtspunkt beim Spritzgießen. Die Oberfläche der Menge sollte glatt und frei von Mängeln wie Verwerfungen oder Einfallstellen sein. Durch die richtige Platzierung des Angusses, das Formendesign und die Materialauswahl können glatte Oberflächen erzielt werden.

- Toleranz: Toleranz ist der Grad der zulässigen Variation der Abmessungen eines Teils. Toleranzen sollten während der Teilekonstruktionsphase berücksichtigt werden, um sicherzustellen, dass das Teil genau und präzise hergestellt werden kann.

Qualitätskontrollmaßnahmen beim Großserien-Spritzgießen

Die Qualitätskontrolle ist beim Großserien-Spritzgießen von entscheidender Bedeutung, da sie sicherstellt, dass die hergestellten Teile den erforderlichen Spezifikationen entsprechen und frei von Fehlern sind. Hier sind einige Qualitätskontrollmaßnahmen, die beim Großserien-Spritzgießen zum Einsatz kommen:

- Inspektion während des Produktionsprozesses: Regelmäßige Überprüfungen während des Produktionsprozesses können dazu beitragen, Mängel frühzeitig zu erkennen und zu verhindern, dass sie sich zu größeren Problemen entwickeln. Dies kann eine visuelle Inspektion, Messung und Prüfung umfassen, um sicherzustellen, dass das Teil korrekt hergestellt wird.

- Statistische Prozesskontrolle (SPC): SPC ist eine statistische Methode zur Überwachung und Steuerung eines Produktionsprozesses. Dabei werden Daten über den Produktionsprozess gesammelt und analysiert, um Trends und Muster zu identifizieren, die auf Probleme im Prozess hinweisen können. SPC kann helfen, Probleme zu erkennen und zu beheben, bevor sie zu fehlerhaften Teilen führen.

- Einsatz automatisierter Geräte: Automatisierte Geräte wie Roboter und Sensoren können dazu beitragen, die Konsistenz und Genauigkeit des Produktionsprozesses zu verbessern. Mechanische Geräte können auch das Risiko menschlicher Fehler verringern, was zu weniger Defekten führt.

- Formenpflege:Die ordnungsgemäße Wartung der Form ist entscheidend, um sicherzustellen, dass die hergestellten Teile von hoher Qualität sind. Dazu gehört die regelmäßige Reinigung der Form und die Durchführung aller notwendigen Reparaturen oder Ersetzungen, um sicherzustellen, dass die Form ordnungsgemäß funktioniert.

- Inspektion nach der Produktion: Nach der Fertigung der Teile erfolgt eine Endkontrolle, um sicherzustellen, dass sie den geforderten Spezifikationen entsprechen. Dies kann eine Sichtprüfung, Messung und Prüfung umfassen, um sicherzustellen, dass die Teile frei von Mängeln sind.

- Aus-und Weiterbildung: Eine ordnungsgemäße Schulung und Schulung der Mitarbeiter kann die Qualität des Produktionsprozesses verbessern. Die Mitarbeiter sollten in geeigneten Produktionstechniken und Qualitätskontrollmaßnahmen geschult werden, um sicherzustellen, dass sie auftretende Probleme erkennen und beheben können.

- Ständige Verbesserung: Kontinuierliche Verbesserung ist für die Qualitätskontrolle im Großserien-Spritzguss unerlässlich. Durch die regelmäßige Überprüfung des Produktionsprozesses und die Identifizierung von Verbesserungsmöglichkeiten können Hersteller Fehler reduzieren und die Qualität der produzierten Teile verbessern.

Kostenanalyse des Großserien-Spritzgießens

Das Großserienspritzgießen ist ein kostengünstiges Herstellungsverfahren zur Herstellung großer Mengen von Kunststoffteilen. Die Kosten für die Herstellung von Teilen im Spritzgussverfahren können jedoch aufgrund verschiedener Faktoren variieren. Hier sind einige Überlegungen zur Kostenanalyse für das Spritzgießen in großen Mengen:

- Materialkosten: Die Rohstoffkosten sind einer der wichtigsten Faktoren, die den Preis des Spritzgusses beeinflussen. Die Art und Qualität des verwendeten Materials wirkt sich auf den Preis aus, wobei einige Materialien teurer sind als andere. Hersteller sollten das geeignete Material basierend auf den spezifischen Anforderungen des Teils auswählen.

- Werkzeugkosten: Die Werkzeugkosten, einschließlich der Form und anderer für den Spritzguss benötigter Ausrüstung, sind ein weiterer wichtiger Faktor, der sich auf die Produktionskosten auswirkt. Die Werkzeugkosten können je nach Komplexität des Teils, Größe der Form und Anzahl der Hohlräume in der Form variieren.

- Arbeitskosten: Die Arbeitskosten sind ein wesentlicher Faktor beim Spritzgießen, da für den Prozess Fachkräfte erforderlich sind, die die Maschinen bedienen und den Produktionsprozess überwachen. Die Arbeitskosten können je nach Standort und Erfahrung der Arbeitnehmer variieren.

- Gemeinkosten: Gemeinkosten, einschließlich Nebenkosten, Miete und andere Ausgaben, können sich ebenfalls auf die Spritzgusskosten auswirken. Diese Kosten können je nach Standort der Produktionsstätte und Betriebsgröße variieren.

- Produktionsvolumen: Das Produktionsvolumen ist ein wesentlicher Faktor, der die Spritzgusskosten beeinflusst. Höhere Produktionsmengen können aufgrund von Skaleneffekten zu geringeren Kosten pro Teil führen.

- Teiledesign: Das Design kann sich auch auf die Spritzgusskosten auswirken. Komplexe Faktoren oder spezielle Ausrüstung erfordern können die Produktionskosten erhöhen.

- Qualitätskontrolle: Auch die Kosten für Qualitätskontrollmaßnahmen, einschließlich Inspektion und Tests, können sich auf die Produktionskosten auswirken. Diese Maßnahmen sind notwendig, um sicherzustellen, dass die produzierten Teile den geforderten Spezifikationen entsprechen und fehlerfrei sind.

Branchen, die Großserienspritzguss verwenden

Großserienspritzguss ist ein weit verbreitetes Herstellungsverfahren, mit dem große Mengen an Kunststoffteilen schnell und effizient hergestellt werden können. Hier sind einige Branchen, die stark auf Großserien-Spritzguss angewiesen sind:

- Automobilindustrie: Die Automobilindustrie ist einer der bedeutendsten Anwender des Großserienspritzgusses. Der Prozess stellt verschiedene Kunststoffkomponenten wie Armaturenbrettteile, Türgriffe und Innenverkleidungsteile her.

- Konsumgüterindustrie: Beim Großserien-Spritzgießen werden verschiedene Konsumgüter hergestellt, darunter Haushaltsgeräte, Spielzeug und Elektronik. Das Verfahren wird bevorzugt, da es den Herstellern ermöglicht, große Teile kostengünstiger herzustellen.

- Medizinische Industrie: Die Medizinindustrie benötigt hochwertige und präzise Kunststoffkomponenten für verschiedene medizinische Geräte wie Diagnosegeräte, chirurgische Instrumente und medizinische Einwegartikel. Der Großserien-Spritzguss wird bevorzugt, da diese Teile präzise und konsistent hergestellt werden können.

- Industrie:Die Verpackungsindustrie verlässt sich bei der Herstellung einer Vielzahl von Kunststoffbehältern, -deckeln und -verschlüssen stark auf das Großserien-Spritzgießen. Das Verfahren ist kostengünstig und ermöglicht es Herstellern, schnell verschiedene Formen und Größen herzustellen.

- Luft-und Raumfahrtindustrie: Die Luft- und Raumfahrtindustrie benötigt Hochleistungskunststoffkomponenten, die extremen Bedingungen wie hohen Temperaturen und hohem Druck standhalten. Im Großserien-Spritzgussverfahren werden diese Komponenten hergestellt, darunter Innen- und Außenteile für Flugzeuge, Avionik und Elektronik.

- Baugewerbe: In der Bauindustrie werden im Großserien-Spritzgussverfahren verschiedene Kunststoffkomponenten hergestellt, darunter Fensterrahmen, Rohrleitungen und Isolierungen. Das Verfahren wird bevorzugt, da es die Herstellung großer Mengen langlebiger und resistenter Teile gegen Umwelteinflüsse ermöglicht.

- Sport- und Freizeitbranche: Im Großserien-Spritzgussverfahren werden verschiedene Kunststoffkomponenten für die Sport- und Freizeitindustrie hergestellt, darunter Helme, Schutzausrüstung und Spielzeug. Das Verfahren wird bevorzugt, da es die Herstellung leichter, langlebiger und ästhetisch ansprechender Teile ermöglicht.

Vorteile des Großserienspritzgusses für die medizinische Industrie

Die Medizinbranche ist eine der größten und am schnellsten wachsenden Branchen der Welt. Angesichts der Fortschritte in der Technologie und der steigenden Nachfrage nach medizinischen Geräten und Ausrüstungen besteht ein Bedarf an effizienten Herstellungsprozessen, mit denen qualitativ hochwertige Komponenten hergestellt werden können. Das Großserien-Spritzgießen ist ein solcher Prozess, der der Medizinindustrie mehrere Vorteile bietet. Lassen Sie uns einige Vorteile des Großserienspritzgießens in der medizinischen Industrie untersuchen.

- Kosteneffizient: Beim Großserien-Spritzgießen handelt es sich um einen kostengünstigen Herstellungsprozess, der große Mengen an Kunststoffkomponenten zu geringeren Kosten pro Einheit produziert.

- Konsistenz: Das Spritzgießen in großen Mengen ermöglicht die Herstellung von Teilen mit hoher Viskosität und Genauigkeit und stellt sicher, dass jedes Teil den erforderlichen Spezifikationen entspricht.

- Anpassung: Der Prozess ermöglicht die Anpassung von Funktionen an spezifische Anforderungen, einschließlich Farbe, Textur und Material.

- Geschwindigkeit: Das Spritzgießen in großen Mengen ermöglicht eine schnelle Herstellung von Positionen, verkürzt die Vorlaufzeit und erhöht die Effizienz.

- Qualität: Im Großserien-Spritzgussverfahren entstehen hochwertige Teile, die den strengen Standards für medizinische Geräte entsprechen.

- Sterilität: Der Prozess wird in einer sterilen Umgebung durchgeführt, um sicherzustellen, dass die hergestellten Teile frei von Verunreinigungen und sicher für medizinische Anwendungen sind.

- Haltbarkeit: Teile, die im Großserien-Spritzguss hergestellt werden, sind langlebig und halten rauen Umgebungen stand, wodurch sie länger halten und die Notwendigkeit eines Austauschs verringert werden. Haltbarkeit ist in der Medizinbranche von entscheidender Bedeutung, wo Geräte und Ausrüstung dem ständigen Gebrauch und der möglichen Einwirkung von Chemikalien und anderen aggressiven Elementen standhalten müssen.

- Komplexität: Das hochvolumige Spritzgussverfahren ermöglicht die Herstellung komplexer Teile mit komplizierten Designs und stellt sicher, dass medizinische Geräte den hohen Anforderungen der modernen Medizin gerecht werden. Das Verfahren eignet sich ideal für die Herstellung komplexer Komponenten mit einzigartigen Merkmalen und Designs, die für medizinische Geräte und Geräte unerlässlich sind.

- Vielseitigkeit: Beim Großserien-Spritzgießen können verschiedene Teile mit unterschiedlichen Formen und Größen hergestellt werden, was es ideal für die Herstellung von Komponenten für verschiedene medizinische Anwendungen macht.

Großserien-Spritzguss für die Automobilindustrie

Beim Spritzgießen handelt es sich um einen Herstellungsprozess, bei dem geschmolzener Kunststoff in einen Formhohlraum eingespritzt wird, um verschiedene Kunststoffkomponenten herzustellen. Dieses Verfahren wird in der Automobilindustrie häufig zur Herstellung mehrerer Teile wie Türverkleidungen, Armaturenbretter, Instrumententafeln, Innenverkleidungen und Karosserieaußenteile eingesetzt. Das Großserienspritzgießen ist eine spezielle Technik, die es Herstellern ermöglicht, schnell große Mengen identischer Teile herzustellen.

Das Großserienspritzgießen ist eine hocheffiziente Fertigungstechnik, die der Automobilindustrie mehrere Vorteile bietet. Zu diesen Vorteilen zählen unter anderem:

- Reduzierte Produktionskosten – Der Prozess ist hochgradig automatisiert, was die Arbeitskosten senkt, und Formen ermöglichen es Herstellern, identische Teile zu einem niedrigeren Preis herzustellen.

- Verbesserte Teilekonsistenz – Das Spritzgießen in großen Mengen ermöglicht die Herstellung identischer Teile, wodurch die Variabilität verringert und die Textur im Herstellungsprozess verbessert wird.

- Schnellere Produktionszeiten – Der Prozess ist hochgradig automatisiert, was es Herstellern ermöglicht, große Teilemengen schnell zu produzieren und so die Durchlaufzeiten zu verkürzen.

- Hochwertige Teile – Durch den Einsatz von Formen wird sichergestellt, dass die hergestellten Teile von hoher Qualität sind und nur minimale Fehler und Inkonsistenzen aufweisen.

- Designflexibilität –Spritzguss ermöglicht die schnelle Herstellung komplexer Formen und Designs und gibt Designern eine größere Flexibilität bei ihren Plänen.

Spritzgießen ist eine ideale Fertigungstechnik für die Automobilindustrie, da es zahlreiche Vorteile bietet, die die Effizienz steigern, Kosten senken und die Teilequalität verbessern. Insbesondere das Großserienspritzgießen ist eine spezielle Technik, die es Herstellern ermöglicht, große Mengen identischer Teile schnell und effizient herzustellen.

Die Automobilindustrie ist bei der Herstellung verschiedener Auto- und Fahrzeugkomponenten stark auf Spritzguss angewiesen. Von Karosserieaußenteilen bis hin zu Innenverkleidungen und Armaturenbrettern ist das Spritzgießen zu einem unverzichtbaren Herstellungsverfahren in der Automobilindustrie geworden. Mit dem Großserien-Spritzguss können Hersteller große Mengen identischer Teile zu geringeren Kosten und mit verbesserter Konsistenz und Qualität herstellen.

Großserien-Spritzguss für die Konsumgüterindustrie

Das Großserien-Spritzgießen ist ein Herstellungsverfahren, das in der Konsumgüterindustrie weit verbreitet ist, da es die Möglichkeit bietet, große Mengen hochwertiger Teile mit ausgezeichneter Präzision und Konsistenz herzustellen. Dieses Verfahren wird häufig bei der Herstellung von Konsumgütern wie Spielzeug, Küchenutensilien und Verpackungsmaterialien eingesetzt. In diesem Blogbeitrag werden die Vorteile des Großserienspritzgießens für die Konsumgüterindustrie untersucht.

Vorteile des Großserienspritzgießens:

- Kosteneffizient: Einer der Hauptvorteile des Großserienspritzgießens besteht darin, dass es eine kostengünstige Möglichkeit zur Herstellung großer Teilemengen darstellt. Der Prozess ist hochgradig automatisiert, was die Arbeitskosten senkt, und die Formen können wiederverwendet werden, was die Materialkosten senkt.

- Konsistenz und Präzision:Spritzguss bietet eine hervorragende Genauigkeit und Konsistenz bei der Herstellung von Teilen. Dies liegt daran, dass die Formen genau nach den Spezifikationen der Elemente entworfen werden, um sicherzustellen, dass jedes Stück die gleiche Qualität und Größe hat.

- Schnelle Produktion:Beim Großserien-Spritzgießen handelt es sich um einen unmittelbaren Prozess, und große Mengen an Teilen können relativ schnell hergestellt werden. Dies macht es ideal für die Herstellung von Konsumgütern, die schnelle Durchlaufzeiten erfordern.

- Anpassung: Das Spritzgießen ermöglicht die individuelle Gestaltung von Teilen mit unterschiedlichen Materialien, Farben und Oberflächenveredelungen. Diese Flexibilität ermöglicht die Herstellung von Teilen, die den spezifischen Bedürfnissen und Anforderungen der Verbraucher entsprechen.

Anwendungen des Großserienspritzgusses in der Konsumgüterindustrie:

- Verpackungsmaterialien:Spritzguss wird häufig zur Herstellung von Verpackungsmaterialien wie Plastikflaschen, Gläsern und Behältern eingesetzt.

- Spielzeuge: Spritzguss ist ein beliebtes Verfahren zur Spielzeugherstellung, da es die schnelle Herstellung großer Teilemengen ermöglicht.

- Geschirr: Durch Spritzgießen werden verschiedene Küchenutensilien wie Tassen, Teller und Utensilien hergestellt.

- Elektronik: Im Spritzgussverfahren werden verschiedene elektronische Bauteile wie Gehäuse, Tasten und Schalter hergestellt.

Großserien-Spritzguss für die Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie benötigt hochwertige und präzise Teile, um die Sicherheit und Effizienz von Flugzeugen zu gewährleisten. Das Großserien-Spritzgießen ist zu einem unverzichtbaren Verfahren für die Luft- und Raumfahrtindustrie geworden, da es eine kostengünstige Lösung für die Herstellung großer Mengen hochwertiger Komponenten mit gleichbleibender Qualität bietet. In diesem Blogbeitrag geht es um das Spritzgießen von Großserien für die Luft- und Raumfahrtindustrie.

Vorteile des Großserienspritzgusses für die Luft- und Raumfahrtindustrie:

Die Luft- und Raumfahrtindustrie benötigt leichte, langlebige Komponenten, die extremen Temperaturen und Drücken standhalten. Das Großserien-Spritzgießen bietet zahlreiche Vorteile für die Herstellung solcher Elemente, darunter:

- Kostengünstige Produktion: Beim Großserien-Spritzgießen können große Teilemengen schnell hergestellt werden, was zu geringeren Herstellungskosten führt.

- Gleichbleibende Qualität: Der automatisierte Prozess stellt sicher, dass jedes produzierte Teil die gleiche hohe Qualität aufweist, was für die Sicherheit und Zuverlässigkeit von Flugzeugkomponenten von entscheidender Bedeutung ist.

- Komplexe Geometrien: Beim Spritzgussverfahren entstehen komplexe Formen und Geometrien, die mit herkömmlichen Fertigungsmethoden möglicherweise nur schwer zu erreichen sind.

- Materialauswahl: Beim Großserien-Spritzgießen kann eine breite Palette von Materialien verarbeitet werden, darunter auch Verbundwerkstoffe, die sich ideal für Anwendungen in der Luft- und Raumfahrt eignen.

- Weniger Abfall: Der hohe Grad an Automatisierung und Präzision im Spritzgussprozess führt zu weniger Materialverschwendung und Ausschuss, was zu erheblichen Kosteneinsparungen und Vorteilen für die Umwelt führen kann.

Anwendungen des Großserienspritzgusses in der Luft- und Raumfahrtindustrie:

Großserienspritzguss wird in der Luft- und Raumfahrtindustrie häufig zur Herstellung einer Vielzahl von Komponenten eingesetzt, darunter:

- Luftkanäle und Lüftungssysteme

- Innen- und Außenteile von Flugzeugen

- Strukturelemente wie Halterungen, Clips und Gehäuse

- Elektrische und Verkabelungskomponenten

- Dichtungen und Dichtungen

Häufige Fehler beim Großserien-Spritzgießen

Allerdings kann es beim Spritzgießen, wie bei jedem Herstellungsverfahren, manchmal zu Fehlern kommen, die die Qualität des Endprodukts beeinträchtigen können. In diesem Blogbeitrag werden einige häufige Fehler beim Großserien-Spritzgießen erörtert und wie sie verhindert werden können.

- Einfallstellen: Einfallstellen sind Vertiefungen oder Vertiefungen, die auf der Oberfläche des Formteils entstehen können. Sie entstehen durch Schrumpfung des Kunststoffmaterials beim Abkühlen, was zu einer ungleichmäßigen Materialverteilung führt. Um Einfallstellen zu vermeiden, ist eine Änderung des Bauteildesigns und eine gleichmäßige Wandstärke im gesamten Bauteil erforderlich.

- Verzerrung:Unter Verzug versteht man die Verformung des Formteils durch ungleichmäßige Abkühlung des Kunststoffmaterials. Dies führt zu einem verdrehten oder gebogenen Teil, das nicht den erforderlichen Spezifikationen entspricht. Verformungen können verhindert werden, indem sichergestellt wird, dass die Formtemperatur konstant ist, und indem Konstruktionsmerkmale integriert werden, die die Belastung des Teils während des Abkühlens minimieren.

- Blitz: Grat ist überschüssiges Material, das aus der Formfuge hervorsteht und auftreten kann, wenn die Form nicht richtig ausgerichtet oder festgespannt ist. Grate können verhindert werden, indem sichergestellt wird, dass die Form richtig ausgerichtet ist und die Schließkraft ausreicht, um die Form während des Einspritzens geschlossen zu halten.

- Kurzaufnahmen: Zu kurzen Schüssen kommt es, wenn das Kunststoffmaterial nicht den gesamten Formhohlraum ausfüllt, was zu einem unvollständigen Teil führt. Dies kann durch unzureichenden Einspritzdruck, niedrige Schmelzetemperatur oder einen verstopften Anguss verursacht werden. Kurzschüsse können durch die Optimierung der Einspritzparameter und die Sicherstellung, dass der Anguss richtig konstruiert und positioniert ist, verhindert werden.

- Schweißlinien: Schweißnähte entstehen, wenn zwei oder mehr Fließfronten aufeinandertreffen und sich verfestigen, was zu einer sichtbaren Linie oder Naht auf dem Formteil führt. Schweißnähte können verhindert werden, indem das Formdesign und die Einspritzparameter optimiert werden, um sicherzustellen, dass das Kunststoffmaterial gleichmäßig und reibungslos durch die Kavität fließt.

Tipps zur Fehlerbehebung beim Großserien-Spritzguss

Das Spritzgießen von Großserien ist ein komplexer Prozess, der Liebe zum Detail und eine sorgfältige Überwachung erfordert, um sicherzustellen, dass das Endprodukt von höchster Qualität ist. Während des Spritzgussprozesses können eine Reihe häufiger Probleme auftreten, die zu Fehlern im Endprodukt führen können. In diesem Beitrag werden einige der häufigsten Tipps zur Fehlerbehebung beim Großserien-Spritzgießen erläutert.

- Überprüfen Sie die Einstellungen der Spritzgießmaschine: Eines der ersten Dinge, die bei der Fehlerbehebung beim Spritzgießen großer Stückzahlen überprüft werden müssen, sind die Einstellungen an der Spritzgießmaschine. Stellen Sie sicher, dass Temperatur, Druck und Zykluszeit für das jeweils verwendete Material richtig eingestellt sind.

- Auf Materialflussprobleme prüfen: Probleme mit dem Materialfluss sind ein weiteres häufiges Problem beim Spritzgießen großer Stückzahlen. Mehrere Faktoren, darunter falsche Einstellungen an der Maschine oder eine Verstopfung der Spritzgießmaschine, können hierfür verantwortlich sein. Stellen Sie sicher, dass das Material reibungslos durch das Gerät fließt und keine Verstopfungen in der Spritzgießmaschine auftreten.

- Auf Verformung und Schrumpfung prüfen: Verzug und Schrumpfung sind häufige Probleme beim Spritzgießen großer Stückzahlen. Diese Probleme werden häufig durch ungleichmäßige Abkühlung des Materials verursacht, was zu Verformungen oder Schrumpfungen im Endprodukt führen kann. Stellen Sie sicher, dass die Abkühlzeit für das verwendete Material richtig eingestellt ist und das System ordnungsgemäß funktioniert.

- Auf Luftfallen prüfen: Lufteinschlüsse sind ein weiteres häufiges Problem beim Spritzgießen großer Stückzahlen. Dies geschieht, wenn Luft im Formhohlraum eingeschlossen wird, was zu Hohlräumen oder Blasen im Endprodukt führen kann. Stellen Sie sicher, dass die Form ausreichend belüftet ist, um die Entstehung von Lufteinschlüssen zu verhindern.

- Überwachen Sie den Prozess: Schließlich ist eine genaue Überwachung des Spritzgussprozesses von entscheidender Bedeutung, um sicherzustellen, dass etwaige Probleme schnell erkannt und behoben werden. Dies kann durch die Überwachung der Maschineneinstellungen, des Materialflusses und des Kühlprozesses erfolgen. Durch eine genaue Überwachung des Prozesses können etwaige Probleme erkannt und behoben werden, bevor sie zu Mängeln im Endprodukt führen.

Wartungsanforderungen für Spritzgießmaschinen

Spritzgießmaschinen sind unverzichtbare Ausrüstungsgegenstände in der Fertigungsindustrie. Aus ihnen werden verschiedenste Produkte hergestellt, von Kunststoffteilen bis hin zu Metallkomponenten. Allerdings müssen Spritzgießmaschinen wie jede andere Maschine regelmäßig gewartet werden, um eine optimale Leistung zu gewährleisten und kostspielige Ausfälle zu vermeiden. In diesem Beitrag werden einige der Wartungsanforderungen für Spritzgießmaschinen untersucht.

- Schmierung: Die richtige Schmierung ist einer der wichtigsten Aspekte der Wartung von Spritzgießmaschinen. Die beweglichen Teile der Maschine, wie zum Beispiel die Einspritz- und Schließeinheiten, müssen regelmäßig geschmiert werden, um Reibung und Verschleiß vorzubeugen. Es ist wichtig, den richtigen Schmierstofftyp zu verwenden und die Empfehlungen des Herstellers zu den Schmierintervallen einzuhalten.

- Reinigung: Ein weiterer wesentlicher Aspekt der Wartung von Spritzgießmaschinen ist die regelmäßige Reinigung. Die Maschine sollte regelmäßig gereinigt werden, um Staub, Schmutz oder Kunststoffrückstände zu entfernen, die sich auf ihren Komponenten ansammeln könnten. Dadurch wird verhindert, dass die Düsen und Filter der Maschine verstopfen, was zu Leistungseinbußen oder sogar zu Motorschäden führen kann.

- Inspektion: Regelmäßige Inspektionen sind außerdem notwendig, um sicherzustellen, dass die Maschine in gutem Zustand ist. Die Beurteilung sollte die Prüfung auf etwaige Abnutzungserscheinungen wie Risse oder gebrochene Teile umfassen. Auch die elektrischen Komponenten wie Sensoren und Schalter sollten regelmäßig auf ihre Funktionsfähigkeit überprüft werden.

- Kalibrierung: Auch Spritzgießmaschinen müssen kalibriert werden, um sicherzustellen, dass sie innerhalb der korrekten Parameter arbeiten. Dazu gehört die Überprüfung der Temperatur-, Druck- und Geschwindigkeitseinstellungen der Maschine, um sicherzustellen, dass sie den Herstellerspezifikationen entsprechen. Die Kalibrierung sollte regelmäßig durchgeführt werden, um sicherzustellen, dass das Gerät auf optimalem Niveau arbeitet.

- Austausch verschlissener Teile: Schließlich ist es wichtig, verschlissene oder beschädigte Teile so schnell wie möglich auszutauschen. Dies kann dazu beitragen, weitere Schäden an der Maschine zu verhindern und das Risiko kostspieliger Ausfälle zu verringern. Ersatzteile sollten die gleiche Qualität wie die Originalteile haben und von qualifizierten Technikern eingebaut werden.

Nachhaltigkeit und Großserienspritzguss

Nachhaltigkeit ist in den letzten Jahren zu einem immer wichtigeren Anliegen in der Fertigungsindustrie geworden. Da sich die Welt der Umweltauswirkungen industrieller Prozesse zunehmend bewusst wird, suchen Unternehmen nach Möglichkeiten, ihren ökologischen Fußabdruck zu reduzieren und gleichzeitig Produktivität und Rentabilität aufrechtzuerhalten. Der Großserienspritzguss ist ein Bereich, in dem Nachhaltigkeit einen erheblichen Einfluss haben kann.

Es gibt mehrere Möglichkeiten, Nachhaltigkeit in den Großserienspritzguss zu integrieren:

- Materialauswahl:Um Nachhaltigkeit im Spritzguss zu erreichen, ist die Auswahl geeigneter Materialien von entscheidender Bedeutung. Viele Optionen umfassen Biokunststoffe, recycelte Kunststoffe und biobasierte Materialien. Durch die Auswahl umweltfreundlicher Materialien mit geringem COXNUMX-Fußabdruck können Hersteller ihre Auswirkungen auf die Umwelt erheblich reduzieren.

- Energieeffizienz: Beim Großserien-Spritzgießen wird viel Energie benötigt. Hersteller können den Energieverbrauch senken und den COXNUMX-Ausstoß senken, indem sie energieeffiziente Prozesse und Geräte implementieren. Dies kann durch den Einsatz energieeffizienter Maschinen, die Optimierung von Produktionsabläufen und Investitionen in erneuerbare Energiequellen erreicht werden.

- Abfallreduzierung: Beim Spritzgießen kann erheblicher Abfall entstehen, insbesondere überschüssiger Kunststoff. Durch die Umsetzung von Strategien zur Abfallreduzierung können Hersteller die Menge des erzeugten Abfalls minimieren und ihre Nachhaltigkeit verbessern. Dies kann durch Recycling, Wiederverwendung von Materialien und die Optimierung des Produktionsprozesses zur Reduzierung von Abfall erreicht werden.

- Lebenszyklusanalyse: Die Durchführung einer Lebenszyklusanalyse kann Herstellern helfen, die Umweltauswirkungen ihrer Produkte während ihres gesamten Lebenszyklus zu verstehen. Diese Analyse kann dabei helfen, Bereiche zu identifizieren, in denen die Nachhaltigkeit verbessert werden kann, und als Entscheidungshilfe für die Entwicklung umweltfreundlicherer Produkte dienen.

Hauptpunkte:

- Die Materialauswahl spielt eine entscheidende Rolle für die Nachhaltigkeit im Spritzguss.

- Energieeffiziente Prozesse und Geräte können den Energieverbrauch senken und den COXNUMX-Ausstoß senken.

- Abfallreduzierungsstrategien wie Recycling und Wiederverwendung von Materialien können die Menge des erzeugten Abfalls minimieren.

- Eine Lebenszyklusanalyse kann dabei helfen, Bereiche zu identifizieren, in denen die Nachhaltigkeit verbessert werden kann.

- Die Einbeziehung von Nachhaltigkeit in das Spritzgießen großer Stückzahlen kann Herstellern zugute kommen, indem sie die Kosten senken und umweltbewusste Verbraucher ansprechen.

- Zukunft des Großserien-Spritzgießens

Das Großserien-Spritzgießen ist seit Jahrzehnten für viele Branchen ein wichtiger Herstellungsprozess und spielt auch weiterhin eine wesentliche Rolle bei der Herstellung einer breiten Palette von Kunststoffprodukten. Da die Technologie voranschreitet und sich die Verbrauchernachfrage hin zu nachhaltigeren und anpassbareren Produkten verlagert, sieht die Zukunft des Großserien-Spritzgießens rosig aus. Hier sind einige der Trends und Innovationen, die das Ende dieser Branche prägen.

- Nachhaltigkeit: Da die Verbrauchernachfrage nach umweltfreundlichen Produkten steigt, ist Nachhaltigkeit beim Großserien-Spritzgießen von entscheidender Bedeutung geworden. Hersteller erforschen neue Materialien wie Biokunststoffe und biobasierte Materialien und implementieren Strategien zur Abfallreduzierung, um die Umweltauswirkungen ihrer Produkte zu minimieren.

- Anpassung: Verbraucher suchen nach Produkten, die ihren individuellen Bedürfnissen und Vorlieben entsprechen, und das Spritzgießen in großen Mengen ist gut geeignet, um dieser Nachfrage gerecht zu werden. Fortschritte in der Technologie, wie zum Beispiel der 3D-Druck, machen es einfacher und kostengünstiger, maßgeschneiderte Teile und Produkte in großen Mengen herzustellen.

- Automation: Die Automatisierung setzt sich in der Fertigungsindustrie immer stärker durch und auch der Großserienspritzguss bildet da keine Ausnahme. Automatisierte Prozesse wie Roboterarme und computergestütztes Design können die Produktionseffizienz verbessern und Kosten senken.

- Industrie 4.0: Die vierte industrielle Revolution, Industrie 4.0, verändert die Fertigungsindustrie durch die Integration fortschrittlicher Technologien wie künstliche Intelligenz, das Internet der Dinge (IoT) und Big-Data-Analysen. Diese Technologien erleichtern es Herstellern, Produktionsprozesse zu optimieren und die Produktqualität zu verbessern.

- Medizinische Industrie:Das Großserien-Spritzgießen eignet sich aufgrund seiner Präzision und Konsistenz gut für die Herstellung medizinischer Geräte und Geräte. Es wird erwartet, dass die Nachfrage nach medizinischen Produkten wächst, was diesen Bereich zu einem wichtigen Bereich für die Spritzgussindustrie macht.

- Elektrische Fahrzeuge:Der Wandel hin zu Elektroautos eröffnet neue Möglichkeiten für die Großserien-Spritzgussindustrie. Kunststoffkomponenten wie Batteriegehäuse und elektrische Anschlüsse sind für Elektroautos unerlässlich, und die Nachfrage nach diesen Komponenten wird voraussichtlich mit der zunehmenden Verbreitung von Elektrofahrzeugen steigen.

Fazit:

Für die Herstellung großer Mengen an Kunststoffteilen ist das Großserienspritzgießen unerlässlich. Durch das Verständnis der Vor- und Nachteile, Materialien, Maschinen, Methoden, Designüberlegungen, Qualitätskontrollmaßnahmen und Anwendungen des Großserien-Spritzgießens können Unternehmen ihre Produktionsprozesse optimieren, Kosten senken und die Qualität ihrer Produkte verbessern. Ganz gleich, ob Sie in der Medizin-, Automobil-, Konsumgüter- oder Luft- und Raumfahrtindustrie tätig sind: Großserien-Spritzguss kann Ihrem Unternehmen Vorteile bringen, indem er gleichbleibend hochwertige Teile zu einem kostengünstigen Preis liefert.