Fertigungsservice für Kleinserien

Kleine Unternehmen benötigen oft Hilfe bei der Suche nach erschwinglichen Fertigungslösungen, mit denen sie geringe Produktmengen ohne hohe Kosten produzieren können. Kleine Unternehmen mit begrenzten Ressourcen müssen oft eine erhebliche Hürde überwinden, da bei der Herstellung großer Mengen mit traditionellen Fertigungsmethoden eine Kosteneffizienz erforderlich ist. Mit dem Aufkommen von Dienstleistungen in der Kleinserienfertigung können kleine Unternehmen nun jedoch kleine Produkte zu einem Bruchteil der Kosten herkömmlicher Fertigungsmethoden herstellen. In diesem Artikel werden die Vorteile von Fertigungsdienstleistungen für kleine Stückzahlen untersucht und wie sie kleinen Unternehmen dabei helfen können, wettbewerbsfähig zu bleiben.

Was ist Kleinserienfertigung?

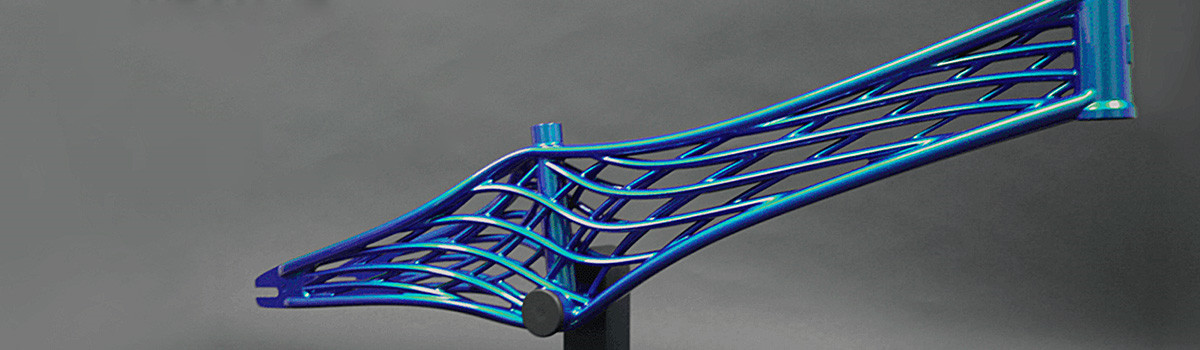

Bei der Kleinserienfertigung handelt es sich um die Herstellung einer kleinen Anzahl von Produkten, typischerweise von einigen wenigen Einheiten bis hin zu einigen Hundert, unter Verwendung von Herstellungsprozessen und -techniken. Im Gegensatz zur Massenproduktion, bei der der Schwerpunkt auf der Produktion großer Mengen liegt, konzipieren Hersteller die Kleinserienfertigung, um den spezifischen Anforderungen kleiner Unternehmen oder Start-ups gerecht zu werden. Dieser Ansatz ermöglicht es Unternehmen, die hohen Vorlaufkosten und Risiken der Produktion großer Mengen zu vermeiden. Fertigungsdienstleistungen für kleine Stückzahlen nutzen Spritzguss, CNC-Bearbeitung, 3D-Druck und Blechbearbeitung, um kleine Produktserien effizient herzustellen, was sie zu einer idealen Lösung für Unternehmen macht, die nach kostengünstigen Produktionsoptionen suchen.

Die Vorteile der Kleinserienfertigung für kleine Unternehmen

Die Herstellung kleiner Stückzahlen bietet kleinen Unternehmen mehrere Vorteile und bietet kostengünstige Produktionsoptionen, die auf ihre spezifischen Anforderungen zugeschnitten sind. Hier sind die Hauptvorteile der Kleinserienfertigung:

- Kosteneinsparungen:Kleine Unternehmen können die hohen Vorlaufkosten der traditionellen Massenproduktion vermeiden, indem sie sich für die Fertigung in kleinen Stückzahlen entscheiden. Dadurch können sie kleinere Mengen produzieren, ohne dass übermäßige Einrichtungskosten anfallen oder erhebliche Lagerinvestitionen erforderlich sind.

- Schnelle Bearbeitungszeiten:Bei Fertigungsdienstleistungen für kleine Stückzahlen stehen kurze Durchlaufzeiten im Vordergrund, sodass kleine Unternehmen ihre Produkte schnell auf den Markt bringen können. Diese Agilität ermöglicht es ihnen, schnell auf Marktanforderungen zu reagieren und sich bietende Chancen zu nutzen.

- Flexibilität in Herstellungsprozessen:Bei der Fertigung kleiner Stückzahlen können Unternehmen auf der Grundlage ihrer Produktspezifikationen aus verschiedenen Herstellungsprozessen wählen und so den Produktionsansatz an ihre spezifischen Bedürfnisse anpassen. Mehrere Techniken, darunter Spritzguss, CNC-Bearbeitung, 3D-Druck und Blechbearbeitung, bieten die nötige Flexibilität, um bestimmte Anforderungen zu erfüllen.

- Hochwertige Endprodukte:Bei der Kleinserienfertigung werden trotz der Produktion kleinerer Mengen strenge Qualitätsstandards eingehalten. Hersteller setzen fortschrittliche Ausrüstung und Fachwissen ein, um sicherzustellen, dass jedes Produkt die erforderlichen Spezifikationen erfüllt, was zu qualitativ hochwertigen Endprodukten führt.

- Design für die Fertigung (DFM):Fertigungsdienstleistungen für kleine Stückzahlen unterstützen häufig die Designoptimierung. Hersteller arbeiten während der Designphase mit Unternehmen zusammen und liefern wertvolle Erkenntnisse zur Verbesserung der Produktherstellbarkeit, was zu einer effizienten und kostengünstigen Produktion führt.

- Prototyping-Services:Viele Fertigungsdienste für kleine Stückzahlen bieten Prototyping-Funktionen an, die es kleinen Unternehmen ermöglichen, ihre Produktdesigns vor der Serienproduktion zu überarbeiten. Prototyping hilft dabei, Designfehler zu identifizieren und zu beheben, die Funktionalität zu bewerten und wertvolles Feedback für die weitere Verfeinerung zu sammeln.

- Material- und Prozessoptionen:Dienstleistungen in der Kleinserienfertigung bieten eine breite Palette an Materialien und Herstellungsprozessen, um den unterschiedlichen Produktanforderungen gerecht zu werden. Unternehmen können geeignete Optionen basierend auf Festigkeit, Haltbarkeit, Ästhetik und Kosten auswählen.

- Skalierbarkeit:Die Fertigung in kleinen Stückzahlen bietet Skalierbarkeitsoptionen für kleine Unternehmen. Wenn die Nachfrage wächst, können Unternehmen ihre Produktionsmengen ohne nennenswerte Investitionen oder Umrüstungen effizient anpassen und so einen reibungslosen Übergang gewährleisten, um den Marktanforderungen gerecht zu werden.

- Reduzierte Lagerrisiken: Die Fertigung in kleinen Stückzahlen minimiert Lagerrisiken für kleine Unternehmen. Sie können Produkte nach Bedarf produzieren oder schlanke Lagerbestände aufrechterhalten und so die Kosten und Risiken reduzieren, die mit Überbeständen und potenzieller Veralterung verbunden sind.

Kosteneinsparungen durch Kleinserienfertigung

Die Herstellung kleiner Stückzahlen bietet Unternehmen mehrere Kosteneinsparungsvorteile, insbesondere bei kleinen Produktionsläufen. Hier sind einige der wichtigsten Vorteile von Kosteneinsparungen bei der Fertigung kleiner Stückzahlen:

- Reduzierte Einrichtungskosten:Herkömmliche Herstellungsprozesse sind in der Regel mit hohen Rüstkosten verbunden, insbesondere bei kleinen Produktionsläufen. Unternehmen können diese Vorabkosten vermeiden, indem sie den Herstellungsprozess für kleine Mengen optimieren, indem sie auf die Fertigung kleiner Stückzahlen zurückgreifen.

Keine Mindestbestellmengen: Im Gegensatz zur herkömmlichen Massenproduktion sind für die Herstellung kleiner Stückzahlen in der Regel keine Mindestbestellmengen erforderlich. Unternehmen können Geld für Überbestände und Abfall sparen, indem sie nur das Notwendige produzieren.

- Niedrigere Werkzeugkosten:Bei der Herstellung kleinerer Stückzahlen kommen Werkzeuge und Geräte zum Einsatz, die für kleine Stückzahlen optimiert sind, wodurch die Werkzeugkosten gesenkt und das Risiko der Veralterung minimiert werden.

- Niedrigere Materialkosten: Bei der traditionellen Fertigung sind oft große Materialeinkäufe erforderlich, was zu Überbeständen und Abfall führen kann. Bei der Fertigung kleiner Stückzahlen können Unternehmen kleinere Mengen bestellen, wodurch Abfall reduziert und die Materialkosten minimiert werden.

- Reduzierte Arbeitskosten: Die Herstellung kleiner Stückzahlen erfordert in der Regel weniger Arbeitskräfte als die herkömmliche Massenproduktion, was zu niedrigeren Arbeitskosten für Unternehmen führt.

- Agile Fertigung:Die Kleinserienfertigung bietet flexible Fertigungsprozesse, die es Unternehmen ermöglichen, die Produktion schnell an die Marktnachfrage anzupassen und so das Risiko der Produktion von Überbeständen und Abfall zu reduzieren.

Schnelle Bearbeitungszeiten

Unter Kleinserienfertigung versteht man die Herstellung einer relativ kleinen Anzahl von Produkten, typischerweise weniger als 10,000 Einheiten. Diese Art der Fertigung ist häufig erforderlich, wenn neue Produkte entwickelt, die Marktnachfrage nach einem bestimmten Artikel getestet oder Artikel mit speziellen Merkmalen hergestellt werden, die sich in geringer Stückzahl befinden.

Schnelle Durchlaufzeiten bei der Fertigung kleiner Stückzahlen sind entscheidend, um die Marktnachfrage zu befriedigen, Durchlaufzeiten zu verkürzen und die Markteinführung neuer Produkte zu beschleunigen. Hier sind einige Strategien, um schnelle Durchlaufzeiten bei der Kleinserienfertigung zu erreichen:

- Optimierung des Herstellungsprozesses: Der Prozess soll die Produktionszeiten minimieren und die Effizienz maximieren. Dazu gehört die Identifizierung von Engpässen, die Vereinfachung von Produktionsschritten und die Gewährleistung eines schlanken und agilen Herstellungsprozesses.

- Nutzen Sie digitale Fertigungstechnologien: Digitale Fertigungstechnologien wie 3D-Druck, CNC-Bearbeitung und Spritzguss können Produktionszeiten und -kosten erheblich reduzieren. Diese Technologien ermöglichen die Herstellung von Teilen und Komponenten mit hoher Präzision und Genauigkeit und ermöglichen so schnellere Durchlaufzeiten.

- Arbeiten Sie mit einem erfahrenen Hersteller zusammen: Ein professioneller Hersteller versteht den Herstellungsprozess genau und kann Einblicke und Empfehlungen zur Verkürzung der Produktionszeiten geben. Sie verfügen außerdem über das erforderliche Fachwissen und die Ausrüstung, um schnell und effizient hochwertige Produkte herzustellen.

- Nutzen Sie die Just-in-Time-Fertigung (JIT): JIT-Fertigung ist eine Produktionsstrategie, bei der Artikel nur bei Bedarf hergestellt werden. Diese Strategie trägt dazu bei, Lagerbestände zu minimieren, Durchlaufzeiten zu verkürzen und die Produktionseffizienz zu verbessern.

- Implementieren Sie agile Fertigungspraktiken: Agile Fertigungspraktiken nutzen flexible Prozesse und Technologien, um sich schnell an sich ändernde Marktanforderungen anzupassen. Dieser Ansatz ermöglicht es Herstellern, schnell auf neue Produktentwicklungen und Marktchancen zu reagieren.

- Nutzen Sie die Automatisierung: Automatisierungstechnologien wie Robotik und künstliche Intelligenz können dazu beitragen, Produktionsprozesse zu rationalisieren und die Effizienz zu verbessern. Diese Technologien können sich wiederholende Aufgaben schneller und genauer als Menschen ausführen und ermöglichen so kürzere Durchlaufzeiten.

- Nutzen Sie zuverlässige Lieferanten: Zuverlässige Lieferanten können hochwertige Materialien und Komponenten pünktlich bereitstellen und so Verzögerungen im Herstellungsprozess reduzieren. Es ist wichtig, solide Beziehungen zu Lieferanten aufzubauen und sicherzustellen, dass diese über die notwendigen Kapazitäten verfügen, um den Produktionsanforderungen gerecht zu werden.

Flexible Fertigungsprozesse

Unser Engagement für Qualität und Kundenzufriedenheit stellt sicher, dass jedes Produkt Ihre Erwartungen erfüllt oder übertrifft.

- Unser Unternehmen ist bestrebt, flexible Herstellungsprozesse bereitzustellen, die sich an die sich ändernden Bedürfnisse unserer Kunden anpassen können. Wir verstehen, dass jedes Projekt einzigartig ist und möglicherweise unterschiedliche Ansätze erfordert, und wir gestalten unsere Herstellungsprozesse so, dass sie vielseitig und anpassungsfähig sind.

- Unsere erfahrenen Ingenieure und Techniker können unsere Fertigungsprozesse an Ihre Anforderungen anpassen, sei es Klein- oder Großserienfertigung, Rapid Prototyping oder kundenspezifische Fertigung. Wir können viele Produkte herstellen, von kleinen, komplizierten Komponenten bis hin zu großen Baugruppen.

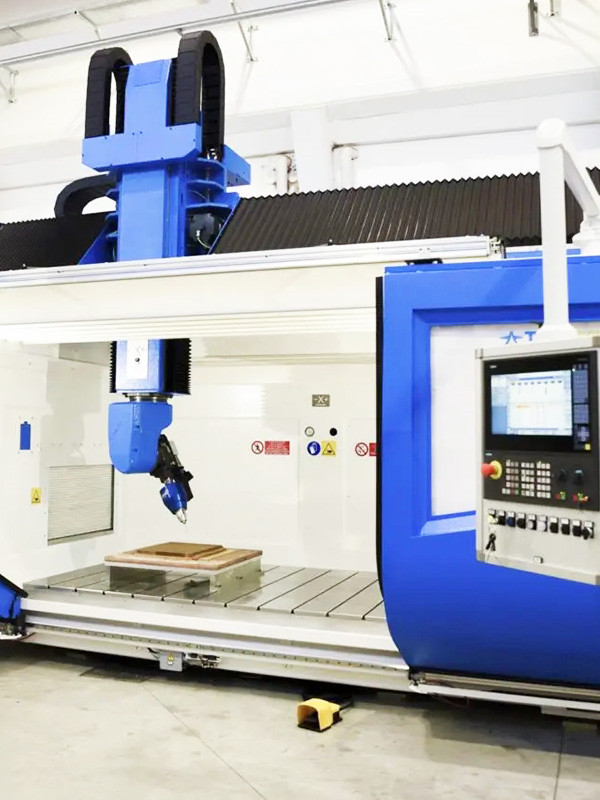

- Wir nutzen modernste Technologie und Ausrüstung, um maximale Flexibilität und Effizienz in unseren Herstellungsprozessen zu gewährleisten. Unsere Ausrüstung verfügt über fortschrittliche Software- und Automatisierungsfunktionen, die es uns ermöglichen, schnell zwischen verschiedenen Produktspezifikationen und Produktionsmengen zu wechseln.

- Wir bieten eine Vielzahl von Fertigungsverfahren an, darunter CNC-Bearbeitung, Spritzguss, 3D-Druck, Laserschneiden und mehr. Unser Team kann mit Ihnen zusammenarbeiten, um basierend auf Materialeigenschaften, Designkomplexität und Produktionsvolumen die am besten geeignete Methode für Ihre Projektanforderungen zu ermitteln.

- Darüber hinaus gestalten wir unsere Fertigungsprozesse skalierbar, sodass wir die Produktion bei steigender Nachfrage schnell hochfahren können. Abhängig von Ihren spezifischen Anforderungen können wir kleine Chargen oder große Produktmengen effizient produzieren.

- Wir wissen, dass die Markteinführungszeit für viele unserer Kunden von entscheidender Bedeutung ist, und unsere flexiblen Fertigungsprozesse ermöglichen es uns, schnelle Prototyping- und Produktentwicklungsdienstleistungen anzubieten. Mit unserer fortschrittlichen Technologie und unserem Fachwissen können wir schnell und effizient hochwertige Prototypen herstellen, sodass Sie Ihre Designs testen und verfeinern können, bevor Sie mit der Massenproduktion beginnen.

- Wir priorisieren die Qualitätskontrolle in allen unseren Herstellungsprozessen und wenden strenge Test- und Inspektionsverfahren an, um sicherzustellen, dass jedes Produkt die Erwartungen unserer Kunden erfüllt oder übertrifft. Unser Team überwacht jeden Prozessschritt, von der Materialauswahl bis zur Endkontrolle und Validierung.

- Unser Engagement für Flexibilität geht über unsere Herstellungsprozesse hinaus. Wir legen Wert auf eine offene Kommunikation und Zusammenarbeit mit unseren Kunden, die es uns ermöglicht, ihre Bedürfnisse zu verstehen und maßgeschneiderte Lösungen anzubieten. Unser reaktionsschnelles Kundensupport-Team steht Ihnen jederzeit zur Verfügung, um etwaige Bedenken oder Fragen umgehend zu beantworten.

Hochwertige Endprodukte

Unser Unternehmen ist bestrebt, qualitativ hochwertige Endprodukte zu liefern, die die Erwartungen unserer Kunden erfüllen oder übertreffen.

- In unserem Unternehmen legen wir Wert darauf, qualitativ hochwertige Endprodukte zu liefern, um den hohen Standards unserer Kunden gerecht zu werden. Wir verstehen, dass Qualität an erster Stelle steht und streben danach, die Erwartungen zu übertreffen, indem wir erstklassige, langlebige Produkte anbieten.

- Wir wenden während der gesamten Produktion strenge Qualitätskontrollmaßnahmen an, um sicherzustellen, dass jeder Schritt den höchsten Standards entspricht. Von der Materialauswahl bis zur Fertigung und Montage überwacht unser erfahrenes Team jede Phase, um die Qualität und Integrität der Endprodukte zu gewährleisten.

- Wir arbeiten mit einem Netzwerk vertrauenswürdiger Lieferanten zusammen, die uns erstklassige Materialien liefern, die strengen Qualitätsanforderungen entsprechen. Ganz gleich, ob es sich um Metalle, Kunststoffe, Verbundwerkstoffe oder andere Spezialmaterialien handelt, wir beziehen unsere Produkte nur von namhaften Anbietern, um die höchste Qualität unserer Produkte zu gewährleisten.

- Wir führen unsere Herstellungsprozesse mit Präzision und Liebe zum Detail durch. Wir nutzen fortschrittliche Technologien und Geräte, um Genauigkeit, Konsistenz und Wiederholbarkeit bei jedem von uns hergestellten Produkt sicherzustellen. Unsere qualifizierten Techniker und Ingenieure überwachen die Produktion genau, um potenzielle Probleme oder Abweichungen von der gewünschten Qualität zu erkennen und zu beheben.

- Wir verstehen, dass die Kundenzufriedenheit nicht nur von der Qualität des Endprodukts abhängt, sondern auch von seiner Funktionalität und Leistung. Wir führen umfassende Test- und Validierungsverfahren durch, um sicherzustellen, dass unsere Produkte alle erforderlichen Spezifikationen und Leistungsanforderungen erfüllen oder übertreffen.

- Kontinuierliche Verbesserung ist ein Kernprinzip unseres Unternehmens. Wir holen aktiv das Feedback unserer Kunden ein und sind bestrebt, ihre Erkenntnisse in unsere Herstellungsprozesse einfließen zu lassen. Durch die Einführung einer kontinuierlichen Lern- und Verbesserungskultur steigern wir kontinuierlich die Qualität unserer Endprodukte.

- Unser Engagement für die Lieferung hochwertiger Endprodukte erstreckt sich auf verschiedene Branchen und Sektoren. Ob Konsumgüter, Automobilkomponenten, elektronische Geräte oder Industrieausrüstung – wir verfügen über das Fachwissen und die Ressourcen, um die spezifischen Qualitätsstandards jeder Branche zu erfüllen.

- Wir wissen, wie wichtig eine pünktliche Lieferung ohne Qualitätseinbußen ist. Unsere optimierten Produktionsprozesse und effizienten Arbeitsabläufe ermöglichen es uns, Projekttermine einzuhalten und gleichzeitig ein Höchstmaß an Qualitätskontrolle aufrechtzuerhalten.

- Unser Engagement für qualitativ hochwertige Endprodukte hat uns einen guten Ruf und einen treuen Kundenstamm eingebracht. Wir sind stolz auf die Zufriedenheit unserer Kunden und unser Qualitätsanspruch stellt sicher, dass jedes Produkt, das unser Werk verlässt, von höchster Qualität und Handwerkskunst ist.

Konstruktion für die Fertigung (DFM)

Design for Manufacturing (DFM) ist ein integrierter Ansatz, der sich auf die Optimierung des Designs eines Produkts konzentriert, um seine Herstellbarkeit zu verbessern. Ziel von DFM ist es, die Produktionskosten zu minimieren, die Montagezeit zu verkürzen und qualitativ hochwertige Endprodukte sicherzustellen, indem Herstellungsprozesse frühzeitig in der Entwurfsphase berücksichtigt werden. Hier sind einige wichtige Punkte, die die Bedeutung und Prinzipien von DFM erläutern:

- Vereinfachte Designs:DFM legt Wert darauf, Produktdesigns zu vereinfachen, um unnötige Komplexität zu vermeiden, die Anzahl der Komponenten zu reduzieren und Montageprozesse zu rationalisieren. Dieser Ansatz hilft, die Produktionskosten zu senken, indem er Materialverschwendung, Montagefehler und Produktionszeit minimiert.

- Materialauswahl: Die richtige Auswahl ist im DFM von entscheidender Bedeutung, um die Kompatibilität mit Herstellungsprozessen sicherzustellen. Designer müssen Faktoren wie Materialverfügbarkeit, Kosten, Festigkeit und einfache Herstellung berücksichtigen. Die Auswahl von Materialien, die auf die Fertigungskapazitäten abgestimmt sind, kann die Gesamteffizienz der Produktion deutlich verbessern.

- Design for Assembly (DFA):DFA ist ein entscheidender Aspekt von DFM, der sich auf die Entwicklung von Produkten für einfache und effiziente Gruppen konzentriert. Dabei müssen Faktoren wie Teileorientierung, Standardisierung von Komponenten und modulare Designs berücksichtigt werden. DFA senkt die Arbeitskosten, verbessert die Produktqualität und verkürzt die Produktionsdurchlaufzeiten durch die Optimierung der Montageprozesse.

- Überlegungen zu Toleranz und Passform: Bei DFM berücksichtigen Konstrukteure sorgfältig Toleranzen und Passungen zwischen Komponenten, um eine ordnungsgemäße Montage und Funktionalität sicherzustellen. Durch die Definition geeigneter Toleranzen können Konstrukteure die Wahrscheinlichkeit von Montageproblemen verringern, die Austauschbarkeit von Teilen verbessern und den Bedarf an Nacharbeiten oder Anpassungen während der Fertigung minimieren.

Kompatibilität des Herstellungsprozesses: DFM berücksichtigt die Möglichkeiten und Grenzen der gewählten Herstellungsverfahren. Um eine effiziente Produktion zu gewährleisten, müssen Designer die Einschränkungen verschiedener Fertigungstechniken wie Spritzguss, maschinelle Bearbeitung oder Gießen verstehen und Produkte entwerfen, die durch Fertigungsprozesse schnell hergestellt werden können.

- Design für Testbarkeit (DFT):DFT ist ein wesentlicher Aspekt von DFM, der sich auf die Entwicklung von Produkten mit integrierten Funktionen für effektive Tests und Qualitätskontrolle konzentriert. Durch die Integration von Funktionen wie Testpunkten, Zugang für Sonden oder Selbstdiagnosefunktionen ermöglicht DFT effiziente Tests während der Herstellung und verringert so die Wahrscheinlichkeit, dass fehlerhafte Produkte auf den Markt gelangen.

Prototyping-Dienste

Prototyping-Dienste bieten eine wertvolle Lösung für Unternehmen und Einzelpersonen, die ihre Ideen zum Leben erwecken und ihre Entwürfe vor der Massenproduktion validieren möchten. Diese Dienstleistungen umfassen eine Reihe von Funktionen, die die Erstellung funktionaler Prototypen ermöglichen, die dem Endprodukt sehr ähnlich sind. Hier sind einige wichtige Stichpunkte, die die Bedeutung und Vorteile von Prototyping-Diensten hervorheben:

- Iterativer Designprozess:Prototyping-Dienste ermöglichen einen iterativen Designansatz, der es Designern ermöglicht, ihre Konzepte durch mehrere Iterationen zu verfeinern und zu verbessern. Durch die schnelle Erstellung und Prüfung von Prototypen können Designer Designfehler erkennen, notwendige Anpassungen vornehmen und die Funktionalität und Ästhetik des Endprodukts optimieren.

- Konzeptioneller Beweiß: Prototypen sind greifbare Beweise für die Machbarkeit und den potenziellen Erfolg eines Konzepts. Durch die Erstellung eines funktionsfähigen Prototyps können Erfinder und Unternehmer Investoren, Stakeholdern oder potenziellen Kunden die Realisierbarkeit ihrer Ideen demonstrieren. Dieser Proof of Concept kann die Chancen auf eine Finanzierung oder Unterstützung für die Weiterentwicklung deutlich erhöhen.

- Designvalidierung und Tests:Prototyping-Services bieten die Möglichkeit, Produktdesigns vor der Serienproduktion gründlich zu testen und zu validieren. Funktionale Prototypen ermöglichen Tests in der Praxis, Benutzerfeedback und Leistungsbewertung. Durch die frühzeitige Erkennung und Behebung von Konstruktionsfehlern tragen Prototyping-Services dazu bei, Risiken zu minimieren, Kosten zu senken und die Gesamtqualität des Endprodukts zu verbessern.

- Anpassung und Personalisierung:Prototyping-Services bieten die Flexibilität, maßgeschneiderte Prototypen zu erstellen, die auf spezifische Anforderungen zugeschnitten sind. Unabhängig davon, ob es sich um eine einzigartige Form, Größe oder Funktionalität handelt, ermöglichen diese Dienste Designern, verschiedene Möglichkeiten zu erkunden und Prototypen zu entwickeln, die ihre Vision genau widerspiegeln. Dieser Individualisierungsaspekt erleichtert Innovationen und fördert die Entwicklung hochgradig personalisierter Produkte.

- Zeit- und Kostenersparnis:Der Einsatz von Prototyping-Diensten kann zu erheblichen Zeit- und Kosteneinsparungen bei der Produktentwicklung führen. Prototypen tragen dazu bei, kostspielige Nacharbeiten und Überarbeitungen während der Massenproduktion zu vermeiden, indem sie Designprobleme frühzeitig erkennen. Darüber hinaus ermöglichen Rapid-Prototyping-Techniken wie der 3D-Druck schnellere Durchlaufzeiten, verkürzen die Markteinführungszeit und ermöglichen schnellere Iterationen.

- Zusammenarbeit und Kommunikation:Prototypen sind praktische Kommunikationsmittel zwischen Designern, Ingenieuren und Stakeholdern. Sie bieten eine greifbare Darstellung des Produkts und ermöglichen so eine transparentere Kommunikation und eine bessere Zusammenarbeit. Prototypen erleichtern konstruktives Feedback, bringen Erwartungen in Einklang und stellen sicher, dass alle Beteiligten ein gemeinsames Verständnis für das Aussehen und die Funktionalität des Endprodukts haben.

Für die Kleinserienfertigung verfügbare Materialien und Prozesse

Unser Unternehmen bietet ein umfassendes Spektrum an Materialien und Verfahren für die Kleinserienfertigung.

- Unser Unternehmen bietet eine breite Palette an Materialien und Verfahren, die speziell auf die Fertigung kleiner Stückzahlen zugeschnitten sind. Ganz gleich, ob Sie eine Kleinserienfertigung oder Prototypenfertigung benötigen, wir können Ihre individuellen Anforderungen erfüllen und gleichzeitig hohe Qualitätsstandards einhalten.

- Unsere Materialauswahl umfasst verschiedene Optionen, die für die Fertigung in kleinen Stückzahlen geeignet sind. Von traditionellen Metallen wie Aluminium und Stahl bis hin zu fortschrittlichen Verbundwerkstoffen und Kunststoffen können wir eine Vielzahl von Produktspezifikationen und Leistungsanforderungen erfüllen.

- Neben Metallen und Kunststoffen sind wir auf Materialien wie Keramik, Elastomere und Textilien spezialisiert und können so unterschiedliche Branchen und Anwendungen bedienen. Unsere Materialexperten können Sie bei der Auswahl der am besten geeigneten Materialien für Ihre Projektanforderungen unterstützen.

- Wir gestalten unsere Fertigungsprozesse für kleine Stückzahlen flexibel und effizient und ermöglichen eine kostengünstige Produktion ohne Qualitätseinbußen. Wir nutzen fortschrittliche Techniken wie CNC-Bearbeitung, 3D-Druck, Spritzguss und Vakuumguss, um genaue und wiederholbare Ergebnisse zu erzielen.

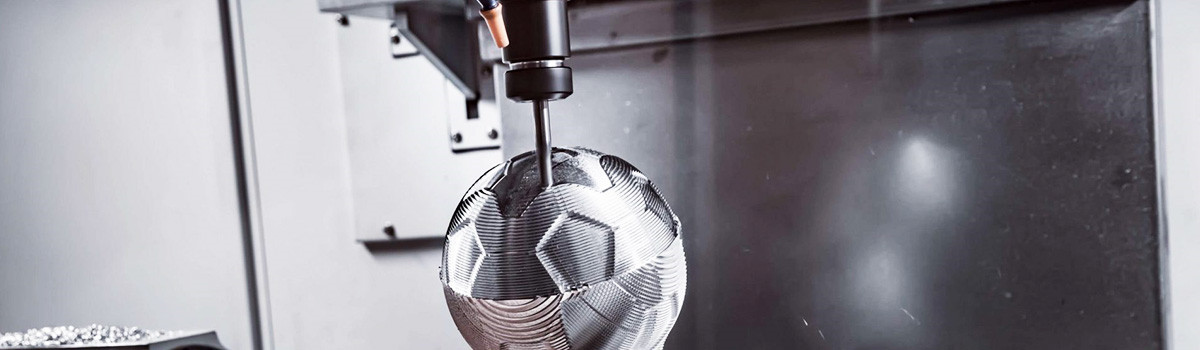

- Die CNC-Bearbeitung eignet sich besonders gut für die Fertigung kleiner Stückzahlen, da sie hohe Präzision und Vielseitigkeit bietet. Mit unserer hochmodernen Ausrüstung und unseren erfahrenen Maschinisten können wir komplexe Teile mit engen Toleranzen effizient produzieren.

- 3D-Druck oder additive Fertigung ist eine weitere beliebte Option für die Produktion kleiner Stückzahlen. Es ermöglicht ein schnelles Prototyping und iterative Designänderungen, wodurch Durchlaufzeiten und Kosten reduziert werden. Wir nutzen verschiedene 3D-Drucktechnologien, darunter selektives Lasersintern (SLS) und Fused Deposition Modeling (FDM), um unterschiedlichen Material- und Dimensionsanforderungen gerecht zu werden.

- Spritzguss ist eine hervorragende Option für die Herstellung kleiner Stückzahlen von Kunststoffkomponenten. Durch die Nutzung unserer Formenbau- und Werkzeugkompetenz können wir hochwertige Teile mit einheitlichen Abmessungen und Oberflächenbeschaffenheiten herstellen.

- Vakuumgießen ist eine kostengünstige Lösung für die Herstellung kleiner Chargen hochwertiger Prototypen oder Endverbrauchsteile. Dieser Prozess ermöglicht die Verwendung verschiedener Materialien und die genaue Nachbildung komplizierter Details und Texturen.

- Bei der Herstellung kleiner Stückzahlen legen wir großen Wert auf Qualitätskontrolle und strenge Tests, um sicherzustellen, dass jedes Produkt Ihre Erwartungen erfüllt oder übertrifft. Unser erfahrenes Team überwacht jeden Schritt, von der Materialauswahl und Prozessoptimierung bis hin zur Endkontrolle und Validierung.

- Wir verstehen die einzigartigen Herausforderungen und Anforderungen der Kleinserienfertigung und unser engagiertes Team ist bestrebt, außergewöhnliche Ergebnisse pünktlich und innerhalb des Budgets zu liefern. Ganz gleich, ob Sie ein paar Prototypen oder eine begrenzte Produktionsserie benötigen, wir entwerfen unsere Materialien und Prozesse so, dass sie Ihren spezifischen Anforderungen entsprechen und ein Höchstmaß an Kundenzufriedenheit bieten.

Spritzguss

Spritzgießen ist ein weit verbreitetes Herstellungsverfahren, bei dem Kunststoffteile durch Einspritzen von geschmolzenem Material in eine Form hergestellt werden. Es bietet mehrere Vorteile, die es zu einer beliebten Wahl für die Massenproduktion machen. Hier sind einige wichtige Stichpunkte, die die Bedeutung und Vorteile des Spritzgießens hervorheben:

- Vielseitigkeit:Spritzguss bietet außergewöhnliche Vielseitigkeit hinsichtlich Teiledesign und Komplexität. Es können komplizierte und detaillierte Teile mit unterschiedlichen Formen, Größen und Merkmalen hergestellt werden, einschließlich dünner Wände, Hinterschnitte und komplexer Geometrien. Diese Vielseitigkeit ermöglicht die Erstellung maßgeschneiderter Produkte für spezifische Anforderungen.

- Kostengünstige Produktion:Spritzgießen ist für Großserienproduktionen äußerst effizient. Sobald wir die erste Form erstellt haben, wird die Produktion schneller und kostengünstiger. Die hohe Produktionsgeschwindigkeit und die Möglichkeit, mehrere Teile gleichzeitig zu produzieren, reduzieren die Stückkosten erheblich und machen es zu einer wirtschaftlichen Wahl für die Massenfertigung.

- Materialvielfalt:Beim Spritzgießen wird eine breite Palette thermoplastischer und duroplastischer Materialien unterstützt, sodass Designer das für ihre Anwendungen am besten geeignete Material auswählen können. Materialien mit unterschiedlichen Eigenschaften wie Flexibilität, Steifigkeit, Transparenz oder Beständigkeit gegen Hitze und Chemikalien können Teile mit unterschiedlichen Funktionalitäten herstellen.

- Konsistenz und Qualität:Das Spritzgießen gewährleistet eine hervorragende Teilekonsistenz und Maßhaltigkeit. Die Automatisierung des Prozesses minimiert menschliche Fehler und führt zu einer konsistenten und wiederholbaren Produktion. Darüber hinaus ermöglicht das geschlossene Formsystem eine präzise Kontrolle der Formbedingungen und ermöglicht so die Herstellung hochwertiger Teile mit engen Toleranzen und minimalen Fehlern.

- Hohe Produktionseffizienz:Das Spritzgießen bietet schnelle Produktionszyklen und ermöglicht so eine hohe Produktion von Bauteilen in relativ kurzer Zeit. Durch die Kombination schneller Zykluszeiten mit der Möglichkeit zur Prozessautomatisierung können Unternehmen eine höhere Produktivität und eine verbesserte Gesamtproduktionseffizienz erzielen. Diese Effizienz macht das Spritzgießen zur idealen Wahl für die Einhaltung anspruchsvoller Produktionszeitpläne.

- Design for Manufacturing (DFM)-Kompatibilität:Das Spritzgießen ist gut auf die Prinzipien des Design for Manufacturing (DFM) abgestimmt. Eine ausgezeichnete Wahl für DFM-Praktiken. Zu seinen Funktionen gehören die Erstellung komplexer Formen, die Optimierung des Materialverbrauchs und die Integration von Funktionen wie Schnappverbindungen oder beweglichen Scharnieren. Designer können diese Funktionen nutzen, um die Herstellbarkeit zu verbessern, Kosten zu senken und die Produktionseffizienz zu verbessern.

CNC-VERARBEITUNG

Bei der CNC-Bearbeitung oder computergesteuerten Bearbeitung handelt es sich um einen Prozess zur Herstellung präziser und komplexer Teile aus Rohstoffen wie Metall, Kunststoff oder Holz. Bei diesem Herstellungsprozess wird mithilfe von CAD-Software (Computer Aided Design) ein 3D-Modell des Teils entworfen, das dann in Maschinencode umgewandelt und zur Steuerung einer CNC-Maschine verwendet wird. Die CNC-Bearbeitung findet viele Anwendungen, von der Luft- und Raumfahrt- und Automobilindustrie bis hin zu Konsumgütern und medizinischen Geräten.

Der Prozess der CNC-Bearbeitung umfasst mehrere Schritte, darunter:

- Design: Der erste Schritt bei der CNC-Bearbeitung besteht darin, mithilfe einer CAD-Software ein 3D-Modell des Teils zu erstellen. Dieses Modell wandeln wir dann in Maschinencode um, mit dem wir die CNC-Maschine steuern.

- Materialauswahl: Das Rohmaterial wird auf der Grundlage der gewünschten Eigenschaften des Endteils ausgewählt, wie z. B. Festigkeit, Haltbarkeit und Hitzebeständigkeit.

- Maschinenaufbau: Wir programmieren die CNC-Maschine mit dem Maschinencode und sichern das Rohmaterial in der Maschine.

- Bearbeitung: Die CNC-Maschine verwendet verschiedene Werkzeuge wie Bohrer, Drehmaschinen und Fräser, um gemäß dem Maschinencode Material aus dem Rohmaterial zu entfernen. Dieser Prozess ist präzise und kann komplexe Formen und Merkmale erzeugen.

- Nachbearbeitung: Sobald die Bearbeitung abgeschlossen ist, muss das Teil möglicherweise nachbearbeitet werden, beispielsweise durch Schleifen oder Polieren, um das gewünschte Finish und die gewünschte Textur zu erzielen.

Die Vorteile der CNC-Bearbeitung sind zahlreich, darunter:

- Präzision: Die CNC-Bearbeitung ist präzise und kann Teile mit Toleranzen von nur 0.001 Zoll herstellen.

- Effizienz: Die CNC-Bearbeitung ist ein hocheffizienter Herstellungsprozess, mit dem Teile schnell und präzise hergestellt werden können.

- Anpassung:Mit der CNC-Bearbeitung können hochgradig maßgeschneiderte Teile hergestellt werden, die auf spezifische Bedürfnisse und Vorlieben zugeschnitten sind.

- Komplexität:Durch die CNC-Bearbeitung können hochkomplexe Formen und Designs entstehen, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht herzustellen wären.

- Konsistenz: Die CNC-Bearbeitung erzeugt Teile mit einem hohen Maß an Konsistenz und stellt sicher, dass jedes Teil den genauen Spezifikationen entspricht.

Die CNC-Bearbeitung hat ein breites Anwendungsspektrum in verschiedenen Branchen, darunter:

- Luft- und Raumfahrt:Wir nutzen CNC-Bearbeitung zur Herstellung von Flugzeugtriebwerken, Flügeln und Fahrwerksteilen.

- Automobil: Wir nutzen die CNC-Bearbeitung zur Herstellung von Teilen für Motoren, Getriebe und Fahrgestelle.

- Medizinisch: Durch die CNC-Bearbeitung werden chirurgische Instrumente, Implantate und Prothesen hergestellt.

- Verbraucherprodukte:Wir nutzen CNC-Bearbeitung, um alles von Smartphone-Hüllen bis hin zu Küchengeräten herzustellen.

- Die Architektur: Wir nutzen die CNC-Bearbeitung zur Herstellung von Bauteilen und dekorativen Elementen.

3D Printing

Der 3D-Druck, auch bekannt als additive Fertigung, ist eine revolutionäre Technologie, die in jüngster Zeit die Fertigungsindustrie verändert hat. Bei diesem Prozess wird Material, typischerweise Kunststoff oder Metall, übereinander geschichtet, bis es die gewünschte Form annimmt und so ein physisches Objekt entsteht. Der 3D-Druck hat ein breites Anwendungsspektrum, vom Prototyping und der Produktentwicklung bis hin zur Herstellung medizinischer Implantate und maßgeschneiderter Konsumgüter.

Der Prozess des 3D-Drucks umfasst mehrere Schritte, darunter:

- Design: Der erste Schritt beim 3D-Druck besteht darin, mithilfe einer CAD-Software (Computer Aided Design) ein digitales Modell des gewünschten Objekts zu erstellen. Anschließend laden wir dieses Modell auf den 3D-Drucker hoch.

- Druck: Der 3D-Drucker beginnt den Druckvorgang, indem er eine dünne Materialschicht, meist Kunststoff oder Metall, erzeugt und diese durch Hitze oder Klebstoff mit der vorherigen Schicht verschmilzt. Wir wiederholen diesen Vorgang Schicht für Schicht, bis wir das gesamte Objekt geformt haben.

- Nachbearbeitung: Sobald der Druck abgeschlossen ist, muss das Objekt möglicherweise nachbearbeitet werden, beispielsweise durch Schleifen oder Polieren, um das gewünschte Finish und die gewünschte Textur zu erzielen.

Die Vorteile des 3D-Drucks sind zahlreich, darunter:

- Anpassung:Der 3D-Druck ermöglicht es uns, hochgradig individuelle Produkte zu erstellen, die auf spezifische Bedürfnisse und Vorlieben zugeschnitten sind.

- Geschwindigkeit: 3D-Druck ist ein Rapid-Prototyping-Verfahren, mit dem aus einem digitalen Modell schnell ein physisches Objekt hergestellt werden kann.

- Kosteneffizient:Der 3D-Druck kann ein kostengünstiges Herstellungsverfahren sein, insbesondere für kleine Produktionsserien oder kundenspezifische Produkte.

- Komplexität: Durch den 3D-Druck können hochkomplexe Formen und Designs entstehen, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht herzustellen wären.

- Abfallreduzierung: Beim 3D-Druck wird der Abfall minimiert, da nur das für die Herstellung des Objekts erforderliche Material verwendet wird.

Der 3D-Druck hat ein breites Anwendungsspektrum in verschiedenen Branchen, darunter:

- Herstellung: Wir können den 3D-Druck für Prototyping, Produktentwicklung und kleine Produktionsserien nutzen.

- Medizinisch: Mit dem 3D-Druck können maßgeschneiderte Prothesen, Implantate und chirurgische Modelle für Planungs- und Schulungszwecke hergestellt werden.

- Die Architektur: Mithilfe des 3D-Drucks können wir maßstabsgetreue Modelle und Bauteile erstellen.

- Mode: Durch den 3D-Druck können einzigartige, individuelle Kleidung und Accessoires hergestellt werden.

- Ausbildung: 3D-Druck kann in Schulen zum Unterrichten von Design- und Ingenieurkonzepten eingesetzt werden.

Blechherstellung

Die Blechfertigung ist ein Herstellungsprozess, bei dem Metallbleche in verschiedene Strukturen und Produkte geformt werden. Bei diesem Verfahren werden Schneid-, Biege-, Stanz- und Schweißtechniken kombiniert, um flache Metallbleche in verschiedene Formen, Größen und Designs umzuwandeln. Zahlreiche Branchen, vom Baugewerbe bis zur Automobilindustrie, nutzen die Blechfertigung, und sie ist für die Herstellung vieler Alltagsgegenstände, darunter Haushaltsgeräte und elektronische Geräte, von entscheidender Bedeutung.

Der Prozess der Blechfertigung umfasst mehrere Schritte, darunter:

- Design:Der erste Schritt bei der Blechfertigung besteht darin, einen Plan für das gewünschte Produkt zu erstellen. Unternehmen können CAD-Software (Computer Aided Technique) nutzen, um genaue Messungen und Spezifikationen zu erhalten.

- Schneiden:Nach der endgültigen Gestaltung des Entwurfs schneiden die Hersteller das Blech mithilfe verschiedener Techniken wie Laser oder Wasserstrahl in die erforderliche Größe und Form.

- Biegen: Im nächsten Schritt wird das Blech in die gewünschte Form gebracht. Hersteller verwenden spezielle Werkzeuge wie Abkantpressen, um genaue Winkel und Kurven in Metall zu erzeugen.

- Stanzen:Durch Stanztechniken werden Löcher oder andere Formen im Metall erzeugt. Dies kann je nach Komplexität des Designs Stanzen oder Bohren umfassen.

Schweißen Schließlich schweißen die Hersteller die verschiedenen Metallteile zusammen, um das Endprodukt zu schaffen. Indem wir das Metall hoher Hitze aussetzen, schmelzen und verschmelzen wir es und schaffen so eine solide und dauerhafte Verbindung.

Die Blechfertigung hat gegenüber anderen Fertigungsverfahren mehrere Vorteile. Diese beinhalten:

- Flexibilität: Blech kann in praktisch jede beliebige Form und Größe gebracht werden, wodurch es für eine Vielzahl von Produkten vielseitig einsetzbar ist.

- Stärke:Blech ist robust und langlebig und eignet sich daher ideal für Produkte, die eine hohe Haltbarkeit und Zuverlässigkeit erfordern.

- Kosteneffizient: Blech ist relativ kostengünstig und daher eine erschwingliche Option für die Massenproduktion von Produkten.

- Präzision:Die Blechfertigung ermöglicht es uns, präzise Maße und Spezifikationen zu erreichen und sicherzustellen, dass wir jedes Produkt nach anspruchsvollen Standards herstellen.

Eine Vielzahl von Branchen nutzt die Blechfertigung, darunter:

- Bau: Unternehmen verwenden Blech zur Herstellung von HVAC-Kanälen, Dachmaterialien und anderen Strukturbauteilen in Gebäuden.

- Automobil:Automobilhersteller verwenden Blech zur Herstellung von Karosserien, Motorkomponenten und anderen Teilen.

- Elektronik: Hersteller verwenden Blech zur Herstellung von Computergehäusen, Handyschalen und anderen Komponenten.

- Luft- und Raumfahrt:Flugzeughersteller verwenden Blech zur Herstellung von Flugzeugteilen und -komponenten.

Casting

Casting ist ein wesentlicher Prozess in der Unterhaltungsindustrie. Dabei geht es um die Auswahl von Schauspielern und anderen Darstellern für Rollen in Film, Fernsehen, Theater und anderen Medienformen. Ein guter Casting-Regisseur kann über Erfolg oder Misserfolg einer Produktion entscheiden, denn die richtige Besetzung kann einem Drehbuch Leben einhauchen und dem Publikum ein unvergessliches Seherlebnis bieten. In diesem Blogbeitrag werden wir die Bedeutung des Castings und die entscheidenden Faktoren für erfolgreiche Casting-Entscheidungen untersuchen.

Die Aufgabe eines Casting-Direktors besteht in erster Linie darin, die besten Schauspieler für den Job zu finden. Bei der Besetzung eines Schauspielers geht es nicht nur um die Beurteilung seiner Fähigkeiten, sondern auch um seinen Zeitplan, seine Professionalität und seine Eignung für die Rolle. Ein guter Casting-Direktor arbeitet eng mit dem Regisseur und den Produzenten zusammen, um die kreative Vision für das Projekt zu verstehen und dann nach Schauspielern zu suchen, die diese Vision zum Leben erwecken können.

Zu den Schlüsselfaktoren, die Casting-Direktoren bei der Bewertung von Schauspielern berücksichtigen, gehören:

- Schauspielfähigkeitist der wichtigste Faktor, denn eine hervorragende Leistung kann über den Erfolg oder Misserfolg eines Projekts entscheiden. Casting-Direktoren suchen nach Schauspielern, die eine überzeugende und emotional ansprechende Leistung erbringen.

- Aussehen: Das Aussehen eines Schauspielers ist manchmal entscheidend für die Rolle. Wenn eine Figur beispielsweise groß und blond ist, bevorzugt der Casting-Direktor Schauspieler, die dieser Beschreibung entsprechen.

- Verfügbarkeit:Drehpläne können anspruchsvoll sein, daher müssen Casting-Direktoren die Verfügbarkeit eines Schauspielers prüfen, bevor sie eine Entscheidung treffen. Wenn sich ein Schauspieler bereits für ein anderes Projekt engagiert hat, benötigt er möglicherweise Hilfe bei der Übernahme einer neuen Rolle.

- professionell:Schauspielerei ist ein Job und Casting-Direktoren suchen nach professionellen und zuverlässigen Schauspielern. Einzelpersonen sollten pünktlich erscheinen, angemessen vorbereitet sein und das Projekt mit Sorgfalt behandeln, um Respekt für das Projekt zu zeigen.

Letztendlich erfordert eine erfolgreiche Casting-Entscheidung eine Kombination dieser Faktoren. Ein Schauspieler kann unglaubliches Talent haben, aber wenn er nicht verfügbar ist oder nicht den körperlichen Anforderungen der Rolle entspricht, ist er möglicherweise nicht die beste Wahl.

Neben der Auswahl der Schauspieler für bestimmte Rollen spielen Casting-Direktoren auch eine wesentliche Rolle bei der Gestaltung der Gesamtbesetzung einer Produktion. Bei der Entscheidungsfindung ist es wichtig, verschiedene Faktoren zu berücksichtigen, darunter:

- Chemie: In manchen Fällen sind Charakterbeziehungen genauso bedeutsam wie individuelle Leistungen. Casting-Direktoren suchen nach Schauspielern, bei denen auf der Leinwand eine natürliche Chemie herrscht.

- Diversity:Repräsentation wird in der Unterhaltungsindustrie immer wichtiger und Casting-Direktoren streben häufig danach, eine vielfältige Besetzung zu schaffen, die die reale Welt widerspiegelt.

- Markenwahrnehmung: In manchen Fällen kann die Besetzung eines bekannten Schauspielers für Aufsehen bei einem Projekt sorgen. Bei Independent-Filmen oder kleineren Produktionen kann es entscheidend sein, Aufmerksamkeit zu erregen. Hier kommt unsere Hilfe zum Tragen.

Extrusion

Extrusion ist ein Herstellungsprozess, bei dem ein Material geformt wird, indem es durch eine Düse gedrückt wird, um eine bestimmte Form oder ein bestimmtes Profil zu erzeugen. Hersteller verwenden dieses Verfahren üblicherweise zur Herstellung von Kunststoff- und Metallprodukten wie Rohren, Röhren und Platten. Hier besprechen wir die Extrusion, ihre Funktionsweise und ihre Anwendungen.

Wie funktioniert Extrusion?

Beim Extrudieren wird Material mithilfe eines Extruders durch eine Düse gepresst. Der Extruder besteht aus einem Trichter, einer Schnecke und einem Heizelement. Der Bediener führt das Rohmaterial in den Trichter und transportiert es dann zur Schnecke. Die Schnecke dreht sich und drückt das Material durch das Heizelement, wo es geschmolzen und gemischt wird. Die Maschine fördert das geschmolzene Material durch die Matrize, wo es die gewünschte Form oder das gewünschte Profil annimmt. Anschließend wird das extrudierte Material abgekühlt und auf die gewünschte Länge geschnitten.

Anwendungen der Extrusion

Extrusion hat viele Anwendungen in verschiedenen Branchen, darunter:

- Bau: Extrusion wird in der Bauindustrie zur Herstellung von Kunststoff- und Metallrohren, Röhren und Platten eingesetzt.

- Verpackung:Extrusion wird in der Verpackungsindustrie zur Herstellung von Kunststofffolien und -folien zum Verpacken von Produkten eingesetzt.

- Automobil:Extrusion wird in der Automobilindustrie zur Herstellung von Kunststoff- und Metallkomponenten für Autos eingesetzt, beispielsweise Verkleidungen und Dichtungsstreifen.

- Nahrungsmittel und Getränke: Extrusion wird in der Lebensmittel- und Getränkeindustrie zur Herstellung von Kunststoff- und Metallbehältern für die Lagerung und den Transport von Lebensmitteln und Getränken eingesetzt.

Vorteile der Extrusion

Extrusion bietet viele Vorteile gegenüber anderen Herstellungsverfahren, darunter:

- Kosteneffizient: Extrusion ist eine kostengünstige Herstellungsmethode, die eine Großserienproduktion mit minimalem Abfall ermöglicht.

- Vielseitig:Hersteller können mit der Extrusion ein breites Spektrum an Formen und Profilen herstellen, was sie zu einem universellen Herstellungsverfahren macht.

- Konsistenz: Durch die Extrusion werden konsistente Ergebnisse erzielt und sichergestellt, dass jedes Produkt identisch ist.

- Geschwindigkeit: Extrusion ist ein schneller Prozess, der eine Massenproduktion in kurzer Zeit ermöglicht.

- Qualität: Durch die Extrusion entstehen hochwertige Produkte mit glatter Oberfläche.

Laserschneiden

Laserschneiden ist ein beliebtes Herstellungsverfahren, bei dem ein Laserstrahl zum Schneiden von Materialien in verschiedene Formen und Größen verwendet wird. Es bietet viele Vorteile gegenüber herkömmlichen Schneidmethoden, wie Präzision, Geschwindigkeit und Vielseitigkeit. In diesem Blogbeitrag geht es um das Laserschneiden, seine Funktionsweise und einige seiner Anwendungen.

Was ist Laserschneiden?

Laserschneiden ist ein Herstellungsverfahren, bei dem ein Laserstrahl verwendet wird, um Materialien in verschiedene Formen und Größen zu schneiden. Es ist eine beliebte Methode zum Schneiden verschiedener Materialien, darunter Metall, Holz, Kunststoff und Stoff. Bediener können den Laserstrahl steuern, um präzise Formen und Muster mit minimalem Abfall zu schneiden.

Wie funktioniert das Laserschneiden?

Beim Laserschneiden wird ein leistungsstarker Laserstrahl auf das geschnittene Material gerichtet. Ein Laserresonator erzeugt den Laserstrahl und fokussiert ihn dann über Spiegel und Linsen auf das Material. Der fokussierte Laserstrahl schmilzt, verbrennt oder verdampft den Stoff und erzeugt so einen sauberen und präzisen Schnitt.

Anwendungen des Laserschneidens

Laserschneiden hat viele Anwendungen in verschiedenen Branchen, darunter:

- Herstellung:Die Fertigungsindustrie nutzt das Laserschneiden in großem Umfang zum Schneiden und Formen unterschiedlicher Materialien. Erwägen Sie, die aktive Stimme zu schreiben. Es eignet sich hervorragend für die Erstellung komplizierter Formen und Muster, die mit herkömmlichen Schneidmethoden nur schwer oder gar nicht zu erreichen wären.

- Die Architektur: Laserschneiden wird in der Architekturindustrie zur Herstellung von dekorativen Paneelen, Paravents und anderen Designelementen eingesetzt.

- Schmuck:Laserschneiden wird in der Schmuckindustrie eingesetzt, um komplizierte Designs auf Edelmetallen zu erstellen.

- Automobil: Die Automobilindustrie nutzt Laserschneiden zum Schneiden und Formen von Metallbauteilen.

- Elektronik:In der Elektronikindustrie wird Laserschneiden zum Schneiden und Formen von Leiterplatten und anderen Bauteilen eingesetzt.

Vorteile des Laserschneidens

Das Laserschneiden bietet viele Vorteile gegenüber herkömmlichen Schneidmethoden, darunter:

- Präzision:Beim Laserschneiden entstehen präzise Schnitte mit minimalem Abfall, was eine effizientere Materialnutzung ermöglicht.

- Geschwindigkeit: Das Laserschneiden ist schneller als herkömmliche Schneidmethoden und ermöglicht kürzere Produktionszeiten.

- Vielseitigkeit:Laserschneiden kann eine Vielzahl von Materialien schneiden, darunter Metall, Holz, Kunststoff und Stoff.

- Konsistenz: Das Laserschneiden liefert konsistente Ergebnisse und stellt sicher, dass jeder Schnitt identisch ist.

- Automation: Das Laserschneiden kann automatisiert werden, was eine Massenproduktion mit minimalem menschlichen Eingriff ermöglicht.

Auswahl des richtigen Dienstleisters für die Fertigung kleiner Stückzahlen

Die Herstellung kleiner Stückzahlen ist ein wesentlicher Bestandteil der Markteinführung Ihres Produkts. Es ermöglicht Ihnen, kleine Mengen Ihres Produkts zu produzieren, um den Markt zu testen und notwendige Änderungen vorzunehmen, bevor Sie mit der Produktion in großem Maßstab fortfahren. Die Wahl des richtigen Dienstleisters für die Kleinserienfertigung ist entscheidend für den Erfolg Ihres Produkts. In diesem Blogbeitrag besprechen wir die Bedeutung der Auswahl des richtigen Dienstleisters für die Kleinserienfertigung und geben einige Tipps für die richtige Wahl.

Warum ist die Wahl des richtigen Dienstleisters für die Fertigung kleiner Stückzahlen wichtig?

Die Wahl des richtigen Dienstleisters für die Kleinserienfertigung ist aus mehreren Gründen von entscheidender Bedeutung:

- Qualitätskontrolle: Der richtige Dienstleister stellt sicher, dass Ihr Produkt Ihren Standards entspricht.

- Pünktliche Lieferung: Die Wahl eines zuverlässigen Dienstleisters kann dazu beitragen, dass Ihr Produkt bequem ist.

- Kostenmanagement: Ein seriöser Dienstleister kann Ihnen beim Kostenmanagement helfen, indem er Möglichkeiten zur Kostenreduzierung aufzeigt.

- Innovation:Die Wahl eines Dienstleisters mit Erfahrung in Ihrer Branche kann Ihnen dabei helfen, neue Möglichkeiten für Innovation und Produktentwicklung zu erkennen.

Tipps zur Auswahl des richtigen Dienstleisters für die Fertigung kleiner Stückzahlen

- Ermitteln Sie Ihren Bedarf: Bevor Sie sich für einen Dienstleister für die Kleinserienfertigung entscheiden, ist es wichtig, Ihre Bedürfnisse zu ermitteln. Um eine erfolgreiche Produkteinführung sicherzustellen, ist es wichtig, die Spezifikationen, den Zielmarkt und den Lieferzeitplan Ihres Produkts klar zu definieren.

- Recherchieren Sie potenzielle DienstleisterOnline und schauen Sie sich deren Rezensionen und Bewertungen an. Sie können auch andere Unternehmen in Ihrer Branche um Empfehlungen bitten.

- Erfahrung und Fachwissen bewerten:Wählen Sie einen Dienstleister mit Erfahrung in Ihrer Branche und Fachwissen über das von Ihnen hergestellte Produkt. Es ist wichtig, Ihre Bedürfnisse klar zu kommunizieren, damit das Produkt, das Sie erhalten, Ihren Erwartungen entspricht.

- Betrachten Sie den Standort:Die Wahl eines Dienstleisters in der Nähe Ihres Unternehmens kann dazu beitragen, die Versandkosten zu senken und eine pünktliche Lieferung sicherzustellen.

- Kosten bewerten:Auch wenn die Kosten nicht der einzige Faktor bei Ihrer Entscheidung sein sollten, ist die Bewertung der Kosten für die Zusammenarbeit mit verschiedenen Dienstleistern von entscheidender Bedeutung. Vergleichen Sie Angebote und wählen Sie einen wettbewerbsfähigen Preisanbieter, der gleichzeitig Ihren Qualitätsanforderungen entspricht.

- Bitte fordern Sie ein Muster an: Bevor Sie sich für einen Dienstleister entscheiden, fordern Sie eine Probe seiner Arbeit an. Die Beurteilung der Qualität ihrer Arbeit kann Ihnen dabei helfen, festzustellen, ob sie ein geeigneter Kandidat für Ihr Projekt sind.

- Kommunizieren Sie Ihre Bedürfnisse:Kommunikation ist entscheidend für eine erfolgreiche Zusammenarbeit mit Ihrem Dienstleister. Machen Sie Ihre Erwartungen klar und kommunizieren Sie alle Änderungen oder Probleme während des gesamten Herstellungsprozesses.

Kommunikation und Zusammenarbeit mit dem Hersteller

Kommunikation und Zusammenarbeit mit dem Hersteller sind entscheidende Aspekte für die erfolgreiche Markteinführung Ihres Produkts. Der Aufbau einer offenen und produktiven Beziehung zu Ihrem Hersteller ist von entscheidender Bedeutung, um sicherzustellen, dass Ihr Produkt Ihren Erwartungen entspricht und pünktlich und innerhalb des Budgets geliefert wird. In diesem Blogbeitrag geht es um die Bedeutung der Kommunikation und Zusammenarbeit mit dem Hersteller sowie um einige Tipps für den Aufbau einer erfolgreichen Partnerschaft.

Warum ist die Kommunikation und Zusammenarbeit mit dem Hersteller wichtig?

Die Kommunikation und Zusammenarbeit mit dem Hersteller ist aus mehreren Gründen unerlässlich:

- Qualitätskontrolle:Eine effektive Kommunikation und Zusammenarbeit mit dem Hersteller kann dazu beitragen, dass die Qualität Ihres Produkts Ihren Erwartungen entspricht.

- Pünktliche Lieferung:Durch die Einrichtung klarer Kommunikationswege können Sie die pünktliche Lieferung Ihres Produkts sicherstellen.

- Kostenmanagement:Die Zusammenarbeit mit dem Hersteller kann Ihnen bei der Kostenkontrolle helfen, indem Möglichkeiten zur Kostensenkung ermittelt werden.

- Innovation:Die Zusammenarbeit mit dem Hersteller kann Ihnen dabei helfen, neue Innovations- und Produktentwicklungsmöglichkeiten zu identifizieren.

Tipps für den Aufbau einer erfolgreichen Partnerschaft mit dem Hersteller

- Klare Erwartungen formulieren:Es ist wichtig, von Anfang an klare Erwartungen an Ihr Produkt zu formulieren. Um eine erfolgreiche Produktlieferung sicherzustellen, ist es notwendig, die Spezifikationen, den Zielmarkt und den Lieferzeitplan Ihres Produkts zu ermitteln.

- Sorgen Sie für offene Kommunikationswege:Eine regelmäßige Kommunikation mit dem Hersteller kann dazu beitragen, Missverständnisse zu vermeiden und sicherzustellen, dass das Projekt wie geplant voranschreitet. Um alle auf dem gleichen Stand zu halten, ist es wichtig, häufige Check-ins einzuplanen und Aktualisierungen über den Fortschritt zu teilen.

- Fördern Sie ein kollaboratives Umfeld: Die Zusammenarbeit mit dem Hersteller ist entscheidend für die Entwicklung einer erfolgreichen Partnerschaft. Wir sollten für neue Konzepte und Vorsätze aufgeschlossen sein und zusammenarbeiten, um Methoden zur Verbesserung des Produkts zu finden.

- Erwartungen verwalten: Es ist wichtig, die Erwartungen während des gesamten Herstellungsprozesses zu verwalten. Wir sind bestrebt, offen und ehrlich mit möglichen Rückschlägen oder Problemen umzugehen und werden daran arbeiten, Lösungen zu finden, um deren Auswirkungen abzumildern.

- Führen Sie Qualitätskontrollprüfungen durch:Regelmäßige Qualitätskontrollen während des gesamten Herstellungsprozesses können dazu beitragen, Probleme frühzeitig zu erkennen und zu verhindern, dass sie später zu größeren Problemen werden.

Schutz geistigen Eigentums

Geistiges Eigentum (IP) bezieht sich auf geistige Schöpfungen wie Erfindungen, Designs und künstlerische Werke, die gesetzlich geschützt sind. Der Schutz des geistigen Eigentums ist für Unternehmen und Einzelpersonen von entscheidender Bedeutung, um ihre Ideen zu schützen und zu verhindern, dass andere sie ohne Erlaubnis verwenden. In diesem Blogbeitrag werden die Bedeutung des Schutzes geistigen Eigentums und einige Möglichkeiten zum Schutz Ihres geistigen Eigentums erörtert.

Warum ist der Schutz geistigen Eigentums wichtig?

Der Schutz des geistigen Eigentums ist aus mehreren Gründen von entscheidender Bedeutung:

- Es schützt den Wettbewerbsvorteil Ihres Unternehmens: Geistiges Eigentum verschafft Unternehmen einen Wettbewerbsvorteil auf dem Markt. Wenn Sie beispielsweise ein Patent für ein neues Produkt haben, können Sie andere daran hindern, dieses Produkt herzustellen oder zu verkaufen, und so Ihrem Unternehmen einen Wettbewerbsvorteil verschaffen.

- Es hilft Ihnen, Einnahmen zu generieren:Durch den Schutz geistigen Eigentums können Sie Ihr geistiges Eigentum an andere lizenzieren und durch Lizenzgebühren Einnahmen erzielen.

- Es fördert Innovation: IDer Schutz des geistigen Eigentums fördert Innovationen, indem er Erfinder und Schöpfer dazu anregt, neue Ideen und Produkte zu entwickeln.

Möglichkeiten zum Schutz Ihres geistigen Eigentums

- Führen Sie eine umfassende Suche durch:Bevor Sie irgendeine Form von IP-Schutz beantragen, ist es wichtig, eine gründliche Suche durchzuführen, um sicherzustellen, dass Ihre Idee einzigartig ist und nicht die Rechte anderer verletzt. Um die Originalität sicherzustellen, ist die Suche nach eventuell bereits bestehenden Patenten, Marken oder Urheberrechten erforderlich.

- Anmeldung für Patente, Marken und Urheberrechte: Abhängig von Ihrer Erfindung oder kreativen Arbeit müssen Sie möglicherweise Patente, Marken oder Urheberrechte anmelden. Ein Patent schützt ein Design, eine Marke schützt eine Marke und ein Urheberrecht schützt kreative Werke. Wenn Sie diese Formen des Schutzes beantragen, können Sie verhindern, dass andere Ihre Ideen verwenden oder kopieren.

- Nutzen Sie Geheimhaltungsvereinbarungen (NDAs):Eine NDA ist eine rechtliche Vereinbarung, die dazu beitragen kann, Ihr geistiges Eigentum zu schützen, wenn Sie es mit anderen teilen. Es stellt eine vertrauliche Beziehung zwischen den Parteien her und verhindert, dass der Empfänger Ihre Idee ohne Ihre Erlaubnis an andere weitergibt.

- Auf Verstöße überwachen: Die Überwachung auf Verstöße umfasst die Überwachung des Marktes auf unbefugte Nutzung Ihres geistigen Eigentums. Um Ihr geistiges Eigentum zu schützen, ist es wichtig, regelmäßig Online-Recherchen durchzuführen. Eine Möglichkeit, Ihre Erfindungen oder kreativen Werke zu schützen, besteht darin, nach unerlaubten Kopien zu suchen und Messen auf Produkte zu überwachen, die Ihr geistiges Eigentum verletzen.

- Setzen Sie Ihre Rechte durch:Wenn Sie feststellen, dass jemand Ihr geistiges Eigentum ohne Ihre Erlaubnis nutzt, müssen Sie unbedingt Maßnahmen ergreifen. Um Rechtsverletzungen vorzubeugen, kann man erwägen, rechtliche Schritte einzuleiten oder eine Unterlassungserklärung zu verschicken.

Abschluss des Herstellungsprozesses und Erhalt Ihrer Produkte

Wenn Sie ein Produkt auf den Markt bringen, ist der Abschluss des Herstellungsprozesses und der Erhalt des fertigen Produkts ein spannender und entscheidender Schritt. Jetzt ist es an der Zeit, die Ergebnisse Ihrer harten Arbeit und sorgfältigen Planung zu sehen. Es gibt jedoch einige wichtige Überlegungen, die Sie beachten sollten, um sicherzustellen, dass alles reibungslos verläuft und Ihr Produkt wie erwartet ankommt.

Hier sind einige Tipps zum Abschluss des Herstellungsprozesses und zum Erhalt Ihrer Produkte:

- Überprüfen Sie alles noch einmal, bevor Sie die Produktion abschließen:Es ist wichtig sicherzustellen, dass alles in Ordnung ist, bevor grünes Licht für die Massenproduktion gegeben wird. Es ist notwendig, das Design, die Materialien und den Herstellungsprozess gründlich zu überprüfen, um Genauigkeit und Zuverlässigkeit sicherzustellen. Die Behebung aller während der Show festgestellten Probleme kann kostspielig sein. Daher ist es wichtig, mögliche Probleme im Voraus anzugehen.

- Bleiben Sie in engem Kontakt mit Ihrem Hersteller: Um einen reibungslosen Ablauf zu gewährleisten, ist ein offener Kontakt zu Ihrem Hersteller von entscheidender Bedeutung. Ich bin bestrebt, Sie auf dem Laufenden zu halten, indem ich Sie regelmäßig auf dem Laufenden halte, Ihre Anfragen beantworte und etwaige Bedenken umgehend bearbeite. Eine gute Kommunikation kann dazu beitragen, dass der Produktionsprozess reibungslos verläuft.

- Seien Sie flexibel mit Zeitplänen: Da sich die Produktionszeitpläne manchmal verschieben können, ist es wichtig, mit den Fristen flexibel zu sein. Es ist besser, ein Qualitätsprodukt ein paar Tage später als erwartet zu erhalten, als rechtzeitig ein defektes Produkt zu erhalten. Stellen Sie sicher, dass Sie Notfallpläne für unerwartete Verzögerungen haben.

- Vereinbaren Sie Produkttests:Bevor Sie Ihre Produkte versenden, sollten Sie einen Produkttest durchführen. Einer der Bereiche, die wir abdecken, sind Tests zur Qualitätskontrolle, Leistung und Sicherheit. Mithilfe von Tests können Sie sicherstellen, dass Ihr Produkt alle erforderlichen Standards und Vorschriften erfüllt.

- Wählen Sie eine zuverlässige Versandart:Beim Versand Ihrer Produkte ist die Wahl einer zuverlässigen und vertrauenswürdigen Versandart von entscheidender Bedeutung. Um einen reibungslosen Versandprozess zu gewährleisten, ist die Auswahl eines zuverlässigen Spediteurs, die Verwendung einer geeigneten Verpackung und der Abschluss einer ausreichenden Versicherung von entscheidender Bedeutung.

Zusammenfassung

Kleinserienfertigungsdienstleistungen bieten kleinen Unternehmen eine kostengünstige Lösung für die Produktion kleiner Produktmengen, ohne dass hohe Kosten entstehen. Diese Dienstleistungen bieten schnelle Durchlaufzeiten, flexible Herstellungsprozesse, hochwertige Endprodukte sowie verschiedene Materialien und Techniken. Durch die Auswahl des richtigen Dienstleisters für die Fertigung kleiner Stückzahlen und die effektive Kommunikation mit ihm können kleine Unternehmen ihre Produkte erfolgreich auf den Markt bringen und gleichzeitig in ihrer Branche wettbewerbsfähig bleiben.