CNC મશિન સેવા

CNC મશીનિંગ શું છે

CNC એ કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ માટે વપરાય છે, જે ટૂલ સાથે જોડાયેલ માઇક્રોકોમ્પ્યુટરને લાગુ કરીને મશીનિંગ ટૂલ્સને આપમેળે નિયંત્રિત કરવા માટેની તકનીક છે. સીએનસી મશીનો કોડેડ પ્રોગ્રામ કરેલી સૂચનાઓ, જેમ કે મશીનોની હિલચાલ, સામગ્રીના ફીડ રેટ, ઝડપ વગેરે અનુસાર કાર્ય કરશે. ઓપરેટરોને મશીનને મેન્યુઅલી નિયંત્રિત કરવાની કોઈ જરૂર નથી, આમ, CNC કાર્યક્ષમતા અને ચોકસાઈને મોટા પ્રમાણમાં સુધારવામાં મદદ કરે છે.

ડીજેમોલ્ડિંગ સીએનસી મશીનિંગ ક્ષમતાઓ

ઝડપી પ્રોટોટાઇપિંગ અને ઉત્પાદન ભાગો માટે માંગ પર સીએનસી મશીનિંગ, અનુભવી અને સંપૂર્ણ રીતે તપાસેલ ડીજેમોલ્ડિંગ સીએનસી મશીનની દુકાનો.

અમે લગભગ દરેક પ્રકારની CNC મિલ અને ટર્નિંગ સેન્ટરનું સંચાલન કરીએ છીએ, અને સાદી, 'એઝ-મશીન' વર્કહોલ્ડિંગ્સથી લઈને ચુસ્ત સહનશીલતા સાથે જટિલ, કાર્બનિક ભૂમિતિઓ સુધી, તમને જે જોઈએ તે મશીન કરવામાં સક્ષમ હોવા પર ગર્વ અનુભવીએ છીએ. વિનંતી પર, અમે EDM અને ગ્રાઇન્ડર સાથે ભાગોનું ઉત્પાદન પણ કરી શકીએ છીએ. મિલિંગ અને ટર્નિંગ માટે પરબિડીયાઓ બનાવો, લઘુત્તમ સુવિધાના કદ અને ડિઝાઇન માર્ગદર્શિકા અલગ અલગ હોય છે.

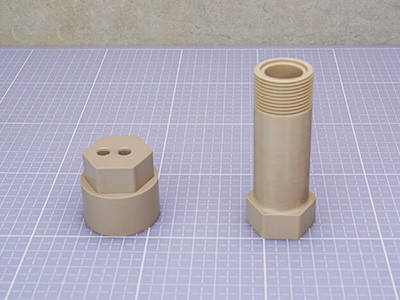

સી.એન.સી. મિલિંગ સેવા

ગ્રાહકની CAD ફાઇલો અનુસાર, 24 કલાકમાં તાત્કાલિક CNC મિલિંગ ક્વોટ મેળવો.

સીએનસી ટર્નિંગ સર્વિસ

ગ્રાહકની CAD ફાઇલો અનુસાર, 24 કલાકમાં ત્વરિત CNC ટર્નિંગ ક્વોટ મેળવો.

ડીજેમોલ્ડિંગ સીએનસી મિલિંગ સેવા ક્ષમતાઓ

પ્રોટોટાઇપિંગથી લઈને સંપૂર્ણ ઉત્પાદન સુધી ચાલે છે. અમારા 3 અક્ષ, 3+2 અક્ષ અને સંપૂર્ણ 5-અક્ષ મિલિંગ કેન્દ્રો તમને તમારી સૌથી કડક જરૂરિયાતોને પૂર્ણ કરવા માટે અત્યંત સચોટ અને ગુણવત્તાયુક્ત ભાગોનું ઉત્પાદન કરવાની મંજૂરી આપશે.

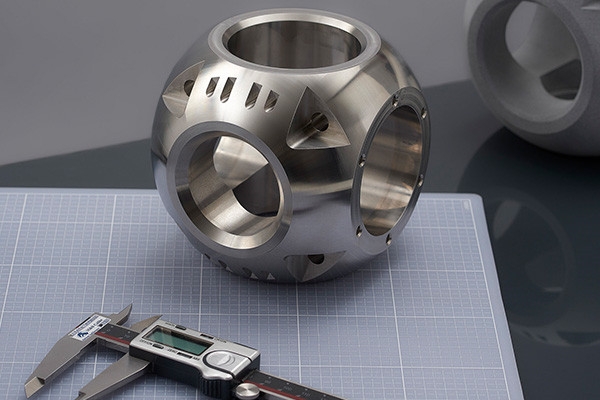

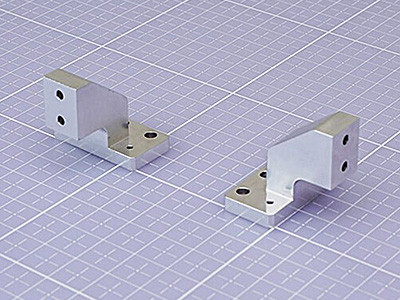

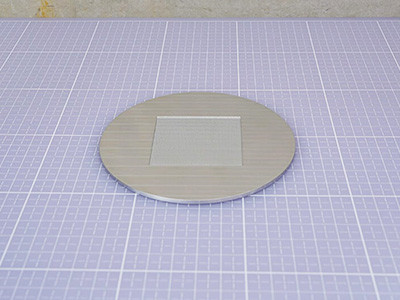

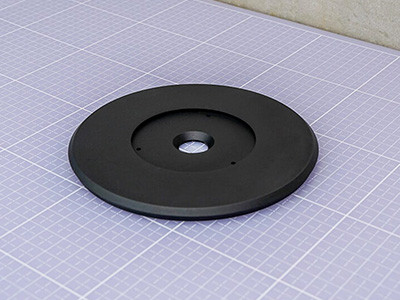

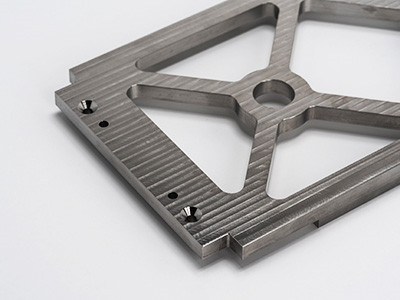

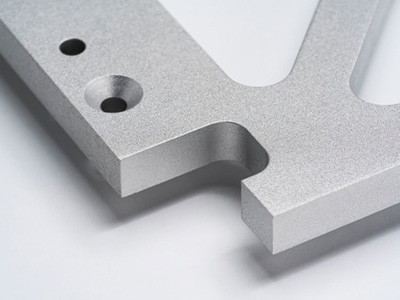

CNC મશીનવાળા ભાગોની ગેલેરી

અમે બહુવિધ ઉદ્યોગોમાં ગ્રાહકો માટે ઝડપી પ્રોટોટાઇપ્સ અને ઓછા-વોલ્યુમ ઉત્પાદન ઓર્ડર્સ મશીન કરીએ છીએ: એરોસ્પેસ, ઓટોમોટિવ, સંરક્ષણ, ઇલેક્ટ્રોનિક્સ, હાર્ડવેર સ્ટાર્ટઅપ્સ, ઔદ્યોગિક ઓટોમેશન, મશીનરી, ઉત્પાદન, તબીબી ઉપકરણો, તેલ અને ગેસ અને રોબોટિક્સ.

એલ્યુમિનિયમ 7075-ટી 6

એલ્યુમિનિયમ 6061-ટી 6

એલ્યુમિનિયમ 6082

એલ્યુમિનિયમ 6063

ડોકિયું

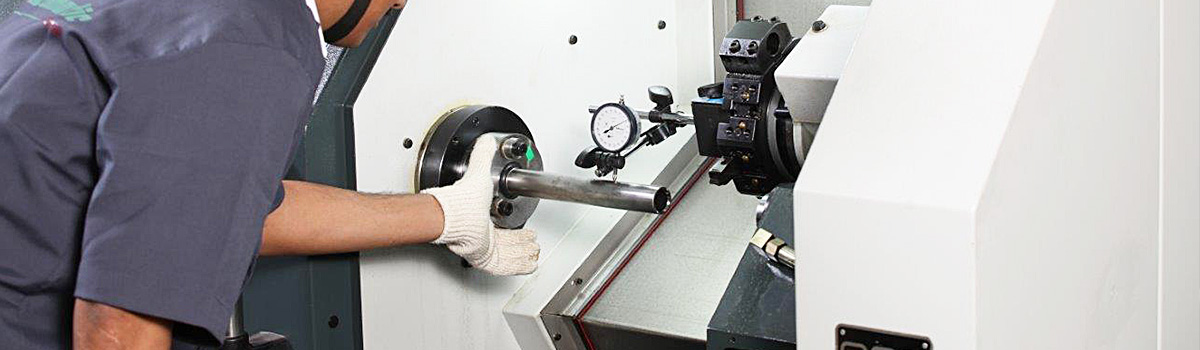

કુશળ યંત્રશાસ્ત્રીઓ અંતિમ મશીન કરેલા ભાગોની ભૂમિતિના આધારે પ્રોગ્રામિંગ ટૂલ પાથ દ્વારા CNC મશીનનું સંચાલન કરે છે. ભાગ ભૂમિતિની માહિતી CAD (કમ્પ્યુટર-સહાયિત ડિઝાઇન) મોડેલ દ્વારા પ્રદાન કરવામાં આવે છે. CNC મશીનો ઉચ્ચ ચોકસાઇ અને પુનરાવર્તિતતા સાથે લગભગ કોઈપણ મેટલ એલોય અને સખત પ્લાસ્ટિકને કાપી શકે છે, જે એરોસ્પેસ, મેડિકલ, રોબોટિક્સ, ઇલેક્ટ્રોનિક્સ અને ઔદ્યોગિક સહિત લગભગ દરેક ઉદ્યોગ માટે કસ્ટમ મશીનવાળા ભાગોને યોગ્ય બનાવે છે. ડીજેમોલ્ડિંગ CNC સેવાઓ પ્રદાન કરે છે અને કોમોડિટી એલ્યુમિનિયમ અને એસીટલથી અદ્યતન ટાઇટેનિયમ અને PEEK અને ટેફલોન જેવા એન્જિનિયર્ડ પ્લાસ્ટિક સુધીની 40 થી વધુ સામગ્રી પર કસ્ટમ CNC ક્વોટ્સ ઓફર કરે છે.

CNC મશીનિંગ માટે ઉપલબ્ધ સપાટીની સમાપ્તિ

મશિનિંગ પછી સપાટીની સમાપ્તિ લાગુ કરવામાં આવે છે અને ઉત્પાદિત ભાગોના દેખાવ, સપાટીની ખરબચડી, કઠિનતા અને રાસાયણિક પ્રતિકાર બદલી શકે છે.

જેમ મશિન (Ra 3.2μm / Ra 126μin)

આ અમારી પ્રમાણભૂત પૂર્ણાહુતિ છે. ભાગોને મશિન કરવામાં આવે છે અને ડિબરર્ડ કરવામાં આવે છે, તીક્ષ્ણ કિનારીઓ ચેમ્ફર્ડ હોય છે.

સરળ મશીનિંગ (Ra 1.6μm / Ra 63μin)

સ્મૂથ મશીનિંગ એ 'એઝ મશીન્ડ' ફિનિશ જેવું છે પરંતુ થોડા ઓછા સ્પષ્ટ મશીન ચિહ્નો સાથે. ભાગોને ઓછા ફીડ પર મશિન કરવામાં આવે છે, કોઈ હેન્ડ પોલિશિંગ લાગુ કરવામાં આવતું નથી.

મણકો બ્લાસ્ટ થયો

ભાગોને કાચના મણકાથી બ્લાસ્ટ કરવામાં આવે છે જે દાણાદાર રચનામાં પરિણમે છે.

બ્રશ કરેલ + ઇલેક્ટ્રોપોલિશ્ડ (Ra 0.8μm / Ra 32μin)

ભાગોને બ્રશ અને ઇલેક્ટ્રોપોલિશ કરવામાં આવે છે. ભાગની માઇક્રો-રફનેસ ઘટાડવા માટે આદર્શ.

બ્લેક ઓક્સાઇડ

સ્ટીલ્સ પર લાગુ, બ્લેક ઓક્સાઇડ એ રૂપાંતર કોટિંગ છે જેનો ઉપયોગ કાટ પ્રતિકાર સુધારવા અને પ્રકાશ પ્રતિબિંબને ઘટાડવા માટે થાય છે.

બ્રશ કરેલ + એનોડાઇઝ્ડ પ્રકાર II (ગ્લોસી)

ભાગોને બ્રશ કરવામાં આવે છે અને પછી એનોડાઇઝ્ડ પ્રકાર II. ભાગના કાટ પ્રતિકારને વધારવા માટે આદર્શ. સામાન્ય રીતે ચળકતા રંગમાં પરિણમે છે.

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનો આધુનિક ઉત્પાદનની કરોડરજ્જુ છે. તેઓએ જટિલ ભાગો અને ઘટકોનું ઉત્પાદન કરવા માટે ચોકસાઇ, ઝડપ અને સુગમતા પ્રદાન કરીને ઉત્પાદન પ્રક્રિયામાં ક્રાંતિ કરી છે. જો કે, CNC મશીનો તેમના શ્રેષ્ઠ સ્તરે કાર્ય કરે છે તેની ખાતરી કરવા માટે, તેમને નિયમિત જાળવણી, સમારકામ અને સર્વિસિંગની જરૂર છે. CNC મશીન સેવા પ્રદાતાઓ આ મશીનો કાર્યક્ષમ અને અસરકારક રીતે કાર્ય કરે છે તેની ખાતરી કરવા માટે સેવાઓની શ્રેણી ઓફર કરે છે. આ બ્લોગ પોસ્ટમાં, અમે CNC મશીન સેવાના વિવિધ પાસાઓ અને તે ઉત્પાદન વ્યવસાયોને કેવી રીતે લાભ આપે છે તેની ચર્ચા કરીશું.

CNC મશીન સેવા શું છે?

CNC એ કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ માટે વપરાય છે, જે કમ્પ્યુટર પ્રોગ્રામ દ્વારા નિયંત્રિત મશીનનો સંદર્ભ આપે છે. CNC મશીનોનો ઉપયોગ કટિંગ, ડ્રિલિંગ, મિલિંગ અને ટર્નિંગ સહિતના વિવિધ કાર્યો માટે થાય છે.

CNC મશીન સેવાઓ અત્યંત સચોટ અને પુનરાવર્તિત ચોકસાઇ કાર્યો કરવા માટે આ મશીનોનો ઉપયોગ કરે છે. આ સેવાઓનો ઉપયોગ ઘણીવાર ઉત્પાદનમાં થાય છે, જેમાં ચોક્કસ અને સુસંગત ભાગોની જરૂર હોય છે.

CNC મશીનનો ઉપયોગ કરવા માટે, સૌપ્રથમ કમ્પ્યુટર-એઇડેડ ડિઝાઇન (CAD) સોફ્ટવેરનો ઉપયોગ કરીને પ્રોગ્રામ બનાવવામાં આવે છે. પછી પ્રોગ્રામને મશીન પર અપલોડ કરવામાં આવે છે, જે સામગ્રીના ટુકડા પર ઇચ્છિત કામગીરી કરવા માટે સૂચનાઓનો ઉપયોગ કરે છે.

સીએનસી મશીનોનો ઉપયોગ મેટલ, પ્લાસ્ટિક, લાકડું અને કમ્પોઝીટ સહિતની વિવિધ સામગ્રી સાથે થઈ શકે છે. તેઓ ઝડપી ઉત્પાદન સમય, ઉચ્ચ સચોટતા અને જટિલ આકારો અને સુવિધાઓ બનાવવાની ક્ષમતા સહિત ઘણા લાભો પ્રદાન કરે છે.

CNC મશીન સેવા શા માટે મહત્વપૂર્ણ છે?

સીએનસી (કોમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનો ઉત્પાદન ઉદ્યોગોમાં, ખાસ કરીને ઓટોમોટિવ, એરોસ્પેસ અને તબીબી ઉપકરણોના ઉત્પાદનમાં આવશ્યક બની ગયા છે. આ મશીનો સ્વયંસંચાલિત છે, તેથી તેઓ માનવ હસ્તક્ષેપ વિના લાંબા સમય સુધી કામ કરી શકે છે. CNC મશીનો ઉચ્ચ ચોકસાઇ અને ચોકસાઈ સાથે જટિલ ભાગોનું ઉત્પાદન કરી શકે છે, જે તેમને ઉત્પાદનમાં નિર્ણાયક બનાવે છે.

CNC મશીન સેવા ઘણા કારણોસર આવશ્યક છે. પ્રથમ અને અગ્રણી, તે ખાતરી કરે છે કે મશીનો તેમના શ્રેષ્ઠ સ્તરે કાર્યરત છે. CNC મશીનોમાં ઘણા ફરતા ભાગો હોય છે જેને ઘસારાને રોકવા માટે નિયમિત જાળવણીની જરૂર હોય છે, જે મશીનમાં ભંગાણ અને ઉત્પાદન ડાઉનટાઇમ તરફ દોરી શકે છે. નિયમિત જાળવણી અને સર્વિસિંગ સંભવિત સમસ્યાઓને નોંધપાત્ર સમસ્યાઓ બનતા પહેલા શોધવામાં અને તેનું નિરાકરણ કરવામાં મદદ કરે છે.

બીજું, CNC મશીન સેવા મશીનના જીવનકાળને સુધારવામાં મદદ કરે છે. નિયમિત સર્વિસિંગ એ સુનિશ્ચિત કરે છે કે ઉપકરણો તેમના ડિઝાઇન કરેલા પરિમાણોની અંદર કાર્ય કરે છે, અકાળે ઘસારાના જોખમને ઘટાડે છે. આ મશીનની આયુષ્યને લંબાવે છે, રિપ્લેસમેન્ટ અને રિપેર ખર્ચમાં ઉત્પાદકના નાણાં બચાવે છે.

ત્રીજે સ્થાને, CNC મશીન સેવા ઉત્પાદનમાં સતત ગુણવત્તા જાળવવામાં મદદ કરે છે. CNC મશીનોને ઉચ્ચ ચોકસાઇ અને ચોકસાઈ સાથે ભાગો બનાવવા માટે પ્રોગ્રામ કરવામાં આવે છે, જે એરોસ્પેસ અને તબીબી ઉપકરણ ઉત્પાદનમાં આવશ્યક છે. નિયમિત સર્વિસિંગ એ સુનિશ્ચિત કરે છે કે મશીનો યોગ્ય રીતે કાર્ય કરે છે, જરૂરી વિશિષ્ટતાઓને પૂર્ણ કરતા ટુકડાઓ બનાવે છે અને સતત આઉટપુટ ગુણવત્તા જાળવી રાખે છે.

ચોથું, CNC મશીન સેવા કાર્યસ્થળે સલામતી સુધારવામાં મદદ કરે છે. CNC મશીનો એવા શક્તિશાળી સાધનો છે કે જેને અકસ્માતોને રોકવા માટે સાવચેતીપૂર્વક હેન્ડલિંગની જરૂર હોય છે. નિયમિત સર્વિસિંગ સંભવિત સલામતી જોખમોને ઓળખવામાં મદદ કરે છે, જે ઓપરેટરોને નુકસાન પહોંચાડે અથવા મશીનોને નુકસાન પહોંચાડે તે પહેલાં સંબોધિત કરી શકાય છે.

CNC મશીનોના પ્રકાર

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોનો ઉપયોગ ચોકસાઇ ઉત્પાદન માટે વિવિધ ઉદ્યોગોમાં વ્યાપકપણે થાય છે. આ મશીનો ઉચ્ચ ચોકસાઈ અને કાર્યક્ષમતા સાથે જટિલ મશીનિંગ કામગીરીને સ્વચાલિત કરવા અને ચલાવવા માટે કોમ્પ્યુટરાઈઝ્ડ કંટ્રોલ સિસ્ટમનો ઉપયોગ કરે છે. CNC મશીનોના ઘણા પ્રકારો ઉપલબ્ધ છે, દરેક ચોક્કસ એપ્લિકેશનો માટે રચાયેલ છે. અહીં કેટલાક સૌથી સામાન્ય પ્રકારો છે:

સી.એન.સી. મિલિંગ મશીનો

- વર્ટિકલ મશીનિંગ સેન્ટર્સ (VMC):આ મશીનો ઊભી લક્ષી સ્પિન્ડલ ધરાવે છે અને ઘન સામગ્રીને કાપવા અને આકાર આપવા માટે યોગ્ય છે.

- હોરિઝોન્ટલ મશીનિંગ સેન્ટર્સ (HMC):HMCs પાસે આડા લક્ષી સ્પિન્ડલ હોય છે અને તે મોટા અને ભારે વર્કપીસને મશિન કરવા માટે આદર્શ છે.

- 5-એક્સિસ મશીનો:આ મશીનો એક સાથે પાંચ અક્ષોમાં હલનચલન પ્રદાન કરે છે, જે જટિલ અને જટિલ મશીનિંગ કામગીરીને સક્ષમ કરે છે.

CNC લેથ મશીનો

ટર્નિંગ સેન્ટર્સ:આ મશીનોનો ઉપયોગ સચોટ ટર્નિંગ કામગીરી માટે થાય છે, જ્યાં કટીંગ ટૂલ્સ સામગ્રીને આકાર આપે છે ત્યારે વર્કપીસ ફરે છે.

- સ્વિસ-પ્રકાર લેથ્સ:સ્વિસ-પ્રકારની લેથ્સ ઉચ્ચ-ચોકસાઇ અને નાના-વ્યાસની વર્કપીસ માટે ડિઝાઇન કરવામાં આવી છે. તેઓ ઉન્નત ચોકસાઈ માટે સ્લાઈડિંગ હેડસ્ટોક અને માર્ગદર્શિકા બુશિંગ દર્શાવે છે.

CNC પ્લાઝ્મા કટર

- પ્લાઝ્મા કટીંગ મશીનો સ્ટીલ, એલ્યુમિનિયમ અને કોપર જેવી વિદ્યુત વાહક સામગ્રીમાંથી કાપવા માટે આયનાઈઝ્ડ ગેસના ઉચ્ચ વેગવાળા જેટનો ઉપયોગ કરે છે. તેઓ સામાન્ય રીતે મેટલ ફેબ્રિકેશન અને ઔદ્યોગિક કાર્યક્રમોમાં ઉપયોગમાં લેવાય છે.

CNC લેસર કટીંગ મશીનો

- લેસર કટીંગ મશીનો ધ્યાન કેન્દ્રિત લેસર બીમનો ઉપયોગ સામગ્રીને ઓગળવા, બાળવા અથવા બાષ્પીભવન કરવા માટે કરે છે, જેના પરિણામે ચોક્કસ અને સ્વચ્છ કટ થાય છે. તેઓ બહુમુખી છે અને મેટલ, લાકડું, એક્રેલિક અને પ્લાસ્ટિક જેવી વિવિધ સામગ્રીને હેન્ડલ કરી શકે છે.

CNC રાઉટર મશીનો

- CNC રાઉટરનો ઉપયોગ મુખ્યત્વે લાકડા, પ્લાસ્ટિક અને ફીણ જેવી સામગ્રીને કાપવા, આકાર આપવા અને કોતરણી કરવા માટે થાય છે. તેઓ લાકડાના કામ, સંકેત ઉત્પાદન અને પ્રોટોટાઇપિંગમાં વ્યાપકપણે ઉપયોગમાં લેવાય છે.

CNC EDM મશીનો

- ઇલેક્ટ્રિકલ ડિસ્ચાર્જ મશીનિંગ (EDM) મશીનો વર્કપીસમાંથી સામગ્રીને દૂર કરવા માટે ઇલેક્ટ્રિકલ ડિસ્ચાર્જનો ઉપયોગ કરે છે. તેઓ સામાન્ય રીતે જટિલ આકારો અને કઠણ સ્ટીલ અને ટાઇટેનિયમ જેવી સખત સામગ્રી માટે વપરાય છે.

CNC ગ્રાઇન્ડીંગ મશીનો

- ગ્રાઇન્ડીંગ મશીનોનો ઉપયોગ ઉચ્ચ-ચોકસાઇવાળી સપાટીની પૂર્ણાહુતિ અને ચોક્કસ પરિમાણો પ્રાપ્ત કરવા માટે થાય છે. તેઓ વર્કપીસમાંથી સામગ્રીને દૂર કરવા માટે ઘર્ષક વ્હીલ્સનો ઉપયોગ કરે છે.

CNC પ્રેસ બ્રેક્સ

- પ્રેસ બ્રેક્સનો ઉપયોગ શીટ મેટલને વાળવા અને આકાર આપવા માટે થાય છે. CNC-નિયંત્રિત પ્રેસ બ્રેક્સ બેન્ડિંગ પ્રક્રિયા પર ચોક્કસ નિયંત્રણ આપે છે, જેના પરિણામે સચોટ અને પુનરાવર્તિત પરિણામો મળે છે.

સામાન્ય CNC મશીન સમસ્યાઓ

CNC મશીનો અત્યંત કાર્યક્ષમ અને વિશ્વસનીય હોવા છતાં, તેઓ હજુ પણ અમુક સમસ્યાઓનો અનુભવ કરી શકે છે જે તેમની કામગીરી અને ઉત્પાદકતાને અસર કરી શકે છે. સરળ કામગીરી સુનિશ્ચિત કરવા માટે આ સામાન્ય સમસ્યાઓને સમજવી અને તેનું નિરાકરણ કરવું જરૂરી છે. અહીં કેટલીક લાક્ષણિક CNC મશીન સમસ્યાઓ છે:

પ્રોગ્રામિંગ ભૂલો

- અયોગ્ય અથવા અપૂર્ણ પ્રોગ્રામિંગ સૂચનાઓ મશીનિંગ કામગીરીમાં ભૂલો તરફ દોરી શકે છે.

- અયોગ્ય ટૂલ પાથ અથવા અયોગ્ય ટૂલ સિલેક્શનના પરિણામે સપાટીની નબળી પૂર્ણાહુતિ, પરિમાણીય અચોક્કસતા અથવા ટૂલ તૂટી શકે છે.

યાંત્રિક મુદ્દાઓ

બેરિંગ્સ, બેલ્ટ અથવા બોલ સ્ક્રૂ જેવા પહેરેલા અથવા ક્ષતિગ્રસ્ત ઘટકો વધુ પડતી રમતનું કારણ બની શકે છે, જે અચોક્કસ કટ તરફ દોરી જાય છે અને ચોકસાઇમાં ઘટાડો કરે છે.

- નબળી લુબ્રિકેશન અથવા અપૂરતી જાળવણીના પરિણામે મશીનના ભાગોના ઘર્ષણ, ઓવરહિટીંગ અને અકાળે વસ્ત્રો વધી શકે છે.

ઇલેક્ટ્રિકલ અને ઇલેક્ટ્રોનિક સમસ્યાઓ

પાવરની વધઘટ અથવા વિદ્યુત હસ્તક્ષેપ મશીનની અવ્યવસ્થિત વર્તણૂકનું કારણ બની શકે છે, જેમ કે અચાનક સ્ટોપ, રીસેટ અથવા ખોટી સ્થિતિ.

- ખામીયુક્ત સેન્સર અથવા મર્યાદા સ્વીચો ખોટી મશીન હલનચલન અથવા ખોટી ભૂલ રીડિંગ્સ તરફ દોરી શકે છે.

ટૂલિંગ સમસ્યાઓ

- નિસ્તેજ અથવા અયોગ્ય રીતે ઇન્સ્ટોલ કરેલ કટીંગ ટૂલ્સ નબળી સપાટીની પૂર્ણાહુતિ, બકબક અથવા વધુ પડતા ટૂલના વસ્ત્રોનું કારણ બની શકે છે.

- ખોટા ટૂલ ઓફસેટ્સ અથવા ટૂલ લંબાઈ માપન પરિમાણીય અચોક્કસતામાં પરિણમી શકે છે.

ઠંડક અને ચિપ દૂર કરવાના મુદ્દાઓ

- શીતકનો અપૂરતો પ્રવાહ અથવા અયોગ્ય ચિપ ઇવેક્યુએશન હીટ બિલ્ડઅપ, ટૂલ ઓવરહિટીંગ અને ટૂલ લાઇફમાં ઘટાડો તરફ દોરી શકે છે.

- અપૂરતી ચિપ દૂર કરવાથી ચિપ ક્લોગિંગ થઈ શકે છે, જે સપાટીના પૂર્ણાહુતિને અસર કરે છે અને વર્કપીસ અથવા મશીનને નુકસાન પહોંચાડી શકે છે.

સૉફ્ટવેર અને નિયંત્રણ સિસ્ટમ ભૂલો

- સૉફ્ટવેરની ખામીઓ અથવા સુસંગતતા સમસ્યાઓ મશીનની કામગીરીને વિક્ષેપિત કરી શકે છે અને પરિણામે અણધારી ભૂલો અથવા ક્રેશ થઈ શકે છે.

- કંટ્રોલ સિસ્ટમમાં અચોક્કસ કેલિબ્રેશન અથવા અયોગ્ય પેરામીટર સેટિંગ્સ સ્થિતિની ભૂલો અથવા ખોટા ફીડ રેટ તરફ દોરી શકે છે.

પર્યાવરણીય પરિબળો

- તાપમાનની ભિન્નતા, ભેજ અથવા ધૂળ CNC મશીનોની કામગીરી અને ચોકસાઈને અસર કરી શકે છે.

- પર્યાવરણીય પરિબળોના સંબંધમાં મશીનની અયોગ્ય ઇન્સ્ટોલેશન અથવા સ્થિતિ તેની સ્થિરતા અને વિશ્વસનીયતાને અસર કરી શકે છે.

CNC મશીનો માટે નિવારક જાળવણી

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોની કામગીરી, વિશ્વસનીયતા અને આયુષ્ય વધારવા માટે સક્રિય નિવારક જાળવણી કાર્યક્રમનો અમલ કરવો જરૂરી છે. નિયમિત જાળવણી સંભવિત સમસ્યાઓને મોટી સમસ્યાઓ બનતા પહેલા ઓળખવામાં મદદ કરે છે, ડાઉનટાઇમ ઘટાડે છે અને શ્રેષ્ઠ મશીન ઓપરેશનની ખાતરી કરે છે. CNC મશીનો માટે નિવારક જાળવણી કરતી વખતે ધ્યાન કેન્દ્રિત કરવા માટે અહીં કેટલાક મુખ્ય ક્ષેત્રો છે:

લ્યુબ્રિકેશન

- ઉત્પાદકની માર્ગદર્શિકા અનુસાર બેરિંગ્સ, બોલ સ્ક્રૂ, સ્લાઇડવે અને ગિયર્સ જેવા મશીનના ઘટકોને નિયમિતપણે લુબ્રિકેટ કરો.

- ઘર્ષણ ઘટાડવા, વસ્ત્રો ઘટાડવા અને સરળ કામગીરી જાળવવા માટે યોગ્ય લુબ્રિકન્ટ્સનો ઉપયોગ કરો અને યોગ્ય લ્યુબ્રિકેશન અંતરાલોની ખાતરી કરો.

સફાઈ

- મશીન અને તેની આસપાસના વિસ્તારને ચિપ્સ, શીતકના અવશેષો અને કાટમાળથી સ્વચ્છ રાખો.

- શીતકની શ્રેષ્ઠ કામગીરી જાળવવા અને ક્લોગિંગને રોકવા માટે ફિલ્ટર્સ, શીતક ટાંકીઓ અને ચિપ ટ્રેને નિયમિતપણે સાફ કરો.

નિરીક્ષણ અને માપાંકન

વસ્ત્રો અથવા નુકસાનના ચિહ્નોને ઓળખવા માટે સ્પિન્ડલ્સ, ટૂલ ધારકો અને ફિક્સર જેવા નિર્ણાયક ઘટકોનું નિયમિત નિરીક્ષણ કરો.

- ચોક્કસ મશીનિંગની ખાતરી કરવા માટે મશીન એક્સેસ, ટૂલ ઑફસેટ્સ અને પોઝિશનિંગ સિસ્ટમ્સની સચોટતાને માપાંકિત કરો અને તપાસો.

ઇલેક્ટ્રિકલ અને ઇલેક્ટ્રોનિક ઘટકો

- નુકસાન અથવા છૂટક જોડાણોના કોઈપણ ચિહ્નો માટે વિદ્યુત જોડાણો, કેબલ અને વાયરિંગની તપાસ કરો.

- યોગ્ય કાર્યક્ષમતા સુનિશ્ચિત કરવા માટે સેન્સર, મર્યાદા સ્વીચો અને સલામતી ઇન્ટરલોક્સને તપાસો અને પરીક્ષણ કરો.

કૂલિંગ સિસ્ટમ્સ

- દૂષણને રોકવા અને યોગ્ય ઠંડકની ખાતરી કરવા માટે શીતક પ્રણાલીઓને નિયમિતપણે જાળવો અને સાફ કરો.

- શીતકનું સ્તર, પીએચ સંતુલન અને સાંદ્રતાનું નિરીક્ષણ કરો અને જરૂરી હોય તો શીતકને ફરી ભરો અથવા બદલો.

સોફ્ટવેર અને કંટ્રોલ સિસ્ટમ

- CNC મશીનના સોફ્ટવેર અને કંટ્રોલ સિસ્ટમને નવીનતમ સંસ્કરણો અને પેચ સાથે નિયમિતપણે અપડેટ કરો અને જાળવો.

- સચોટ મશીનિંગની ખાતરી કરવા માટે, ફીડ દર અને પ્રવેગક જેવા નિયંત્રણ સિસ્ટમ પરિમાણોને ચકાસો અને માપાંકિત કરો.

ટૂલિંગ અને સ્પિન્ડલ

- યોગ્ય ટૂલ ક્લેમ્પિંગ સુનિશ્ચિત કરવા અને રનઆઉટ ઘટાડવા માટે ટૂલ ધારકો, કોલેટ્સ અને સ્પિન્ડલ ટેપર્સનું નિયમિતપણે નિરીક્ષણ કરો અને સાફ કરો.

- કટીંગની શ્રેષ્ઠ કામગીરી અને સપાટીની પૂર્ણાહુતિ જાળવવા માટે પહેરવામાં આવેલા અથવા ક્ષતિગ્રસ્ત કટીંગ ટૂલ્સને તપાસો અને બદલો.

ઓપરેટર તાલીમ અને દસ્તાવેજીકરણ

- મશીન ઓપરેટરોને યોગ્ય કામગીરી, જાળવણી પ્રક્રિયાઓ અને સલામતી પ્રોટોકોલ પર વ્યાપક તાલીમ પ્રદાન કરો.

- સંદર્ભ અને વિશ્લેષણ માટે જાળવણી પ્રવૃત્તિઓ, નિરીક્ષણો અને સમારકામના વિગતવાર રેકોર્ડ જાળવો.

CNC મશીનોનું નિયમિત નિરીક્ષણ

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોનું નિયમિત નિરીક્ષણ અને જાળવણી તેમની શ્રેષ્ઠ કામગીરી અને આયુષ્યની ખાતરી કરવા માટે નિર્ણાયક છે. નિયમિત નિરીક્ષણો કરીને, સંભવિત સમસ્યાઓને વહેલી તકે ઓળખી શકાય છે અને ખર્ચાળ ભંગાણ અને ઉત્પાદન વિલંબને ટાળવા માટે નિવારક પગલાં લઈ શકાય છે. CNC મશીનોના નિયમિત નિરીક્ષણ દરમિયાન ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

દ્રશ્ય નિરીક્ષણ

- વસ્ત્રો, નુકસાન અથવા છૂટક ઘટકોના કોઈપણ ચિહ્નો માટે મશીનની દૃષ્ટિની તપાસ કરીને પ્રારંભ કરો.

- લિક માટે તપાસો, જેમ કે તેલ અથવા શીતક, જે મશીનની પ્રવાહી સિસ્ટમમાં સમસ્યા સૂચવી શકે છે.

- મશીન ઓપરેશન દરમિયાન કોઈપણ અસામાન્ય અવાજ અથવા કંપન માટે જુઓ.

લ્યુબ્રિકેશન

- ચકાસો કે મશીનના ઘટકોની સરળ હિલચાલ સુનિશ્ચિત કરવા માટે તમામ લ્યુબ્રિકેશન પોઈન્ટ પર્યાપ્ત રીતે લ્યુબ્રિકેટેડ છે.

- લુબ્રિકન્ટનું સ્તર તપાસો અને જો જરૂરી હોય તો તેને ટોપ અપ કરો.

- બોલ સ્ક્રૂ, માર્ગદર્શક રેલ અને અન્ય મહત્વપૂર્ણ ઘટકોના યોગ્ય લ્યુબ્રિકેશનની ખાતરી કરો.

એક્સિસ કેલિબ્રેશન

માપાંકન પરીક્ષણો કરીને મશીનની અક્ષોની ચોકસાઈ ચકાસો.

- ઉલ્લેખિત સહિષ્ણુતામાંથી કોઈપણ વિચલનો માટે તપાસો અને જો જરૂરી હોય તો સમાયોજિત કરો.

- ચોક્કસ માપન સુનિશ્ચિત કરવા માટે, જો લાગુ હોય તો, મશીનની પ્રોબિંગ સિસ્ટમને માપાંકિત કરો.

સ્પિન્ડલ નિરીક્ષણ

- વસ્ત્રો, નુકસાન અથવા ખોટી ગોઠવણીના કોઈપણ ચિહ્નો માટે સ્પિન્ડલનું નિરીક્ષણ કરો.

- સ્પિન્ડલ બેરિંગ્સ તપાસો અને જો જરૂરી હોય તો તેને બદલો.

- મશીનિંગ ઓપરેશન દરમિયાન એકાગ્રતાની ખાતરી કરવા માટે સ્પિન્ડલ રનઆઉટ ચકાસો.

ટૂલિંગ અને ટૂલ ચેન્જર

- પહેરવા અથવા નુકસાનના કોઈપણ ચિહ્નો માટે ધારકો, કોલેટ્સ અને કટીંગ ટૂલ્સ સહિત ટૂલિંગ સિસ્ટમનું નિરીક્ષણ કરો.

- સરળ કામગીરી અને યોગ્ય ગોઠવણી માટે ટૂલ ચેન્જર મિકેનિઝમ તપાસો.

- ઉત્પાદકની માર્ગદર્શિકા મુજબ ટૂલ ચેન્જર ઘટકોને સાફ અને લુબ્રિકેટ કરો.

નિયંત્રણ સિસ્ટમ

- CNC નિયંત્રણ એકમનું નિરીક્ષણ કરો અને કોઈપણ ભૂલ સંદેશાઓ અથવા ખામીઓ માટે મોનિટર કરો.

- ખાતરી કરો કે તમામ કેબલ અને કનેક્શન સુરક્ષિત અને સારી સ્થિતિમાં છે.

- મશીનના સોફ્ટવેરને, જો લાગુ પડતું હોય, તો ઉત્પાદક દ્વારા પ્રદાન કરવામાં આવેલ નવીનતમ સંસ્કરણ પર અપડેટ કરો.

સલામતી સુવિધાઓ

- ઇમરજન્સી સ્ટોપ બટન અને ઇન્ટરલોક જેવી સલામતી સુવિધાઓની કાર્યક્ષમતા ચકાસો.

- ઓપરેટરની સલામતીની ખાતરી કરવા માટે રક્ષણાત્મક કવર અને અવરોધોની સ્થિતિ તપાસો.

- યોગ્ય કામગીરીની પુષ્ટિ કરવા માટે મશીનની એલાર્મ સિસ્ટમનું પરીક્ષણ કરો.

દસ્તાવેજીકરણ:

નિરીક્ષણની તારીખો, તારણો અને કોઈપણ જાળવણી અથવા સમારકામનો વિગતવાર રેકોર્ડ જાળવો.

- ઉત્પાદકની ભલામણ કરેલ જાળવણી શેડ્યૂલ અને માર્ગદર્શિકા અનુસરો.

- ઉપયોગમાં લેવાતા કોઈપણ સ્પેરપાર્ટ્સ અને તેના અનુરૂપ સીરીયલ નંબરોનો લોગ રાખો.

CNC મશીન સમારકામ

જ્યારે CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનમાં સમસ્યાઓ અથવા ખામીનો અનુભવ થાય છે, ત્યારે ડાઉનટાઇમ ઘટાડવા અને ઉત્પાદકતા જાળવવા માટે તાત્કાલિક સમારકામ આવશ્યક છે. મશીનો તેમની શ્રેષ્ઠ કાર્યકારી સ્થિતિમાં પુનઃસ્થાપિત થાય તેની ખાતરી કરવા માટે CNC મશીનોના સમારકામ માટે કુશળતા અને વિગતવાર ધ્યાનની જરૂર છે. CNC મશીનો પર સમારકામ કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

ડાયગ્નોસ્ટિક્સ

- ખામીના મૂળ કારણને ઓળખવા માટે સમસ્યાનું સંપૂર્ણ નિદાન કરીને શરૂઆત કરો.

- ખામીયુક્ત ભાગને નિર્ધારિત કરવા માટે મશીનના ઘટકો, જેમ કે મોટર્સ, ડ્રાઇવ્સ, સેન્સર અને કંટ્રોલ સિસ્ટમનું નિરીક્ષણ કરો.

- સમસ્યાને સચોટ રીતે ઓળખવામાં મદદ કરવા માટે ડાયગ્નોસ્ટિક ટૂલ્સ અને સૉફ્ટવેરનો ઉપયોગ કરો.

ખામીયુક્ત ઘટકોની બદલી

- એકવાર સમસ્યા ઓળખી લેવામાં આવે, ખામીયુક્ત ઘટકોને નવા અથવા યોગ્ય રીતે કાર્યરત ઘટકો સાથે બદલો.

- સુસંગતતા અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે પ્રતિષ્ઠિત સપ્લાયર્સ પાસેથી સાચા ભાગોનો સ્ત્રોત મેળવો.

- ચોક્કસ ઘટકોને બદલવા માટે ઉત્પાદકની માર્ગદર્શિકા અનુસરો અને જો જરૂરી હોય તો તેમને માપાંકિત કરો.

ઇલેક્ટ્રિકલ અને યાંત્રિક સમારકામ

- ખામીયુક્ત વાયરિંગ, કનેક્ટર્સ અથવા ક્ષતિગ્રસ્ત સર્કિટ બોર્ડને ઠીક કરવા સહિત ઇલેક્ટ્રિકલ સમારકામ કરો.

- ક્ષતિગ્રસ્ત યાંત્રિક ઘટકો, જેમ કે બેલ્ટ, ગિયર્સ, પુલી અને બેરિંગ્સનું સમારકામ કરો અથવા બદલો.

- ચોકસાઇ અને ચોકસાઈ જાળવવા માટે યાંત્રિક ભાગોનું યોગ્ય સંરેખણ સુનિશ્ચિત કરો.

સોફ્ટવેર અપડેટ્સ અને રૂપરેખાંકન

- મશીનના સૉફ્ટવેરને ઉત્પાદક દ્વારા પ્રદાન કરવામાં આવેલ નવીનતમ સંસ્કરણ પર અપડેટ કરો.

- મશીનની વિશિષ્ટતાઓ અનુસાર CNC નિયંત્રણ સિસ્ટમ પરિમાણો અને સેટિંગ્સને ગોઠવો.

- સૉફ્ટવેર અપડેટ્સ અથવા રૂપરેખાંકન ફેરફારો પછી મશીનની કામગીરીનું પરીક્ષણ કરો અને તેને માન્ય કરો.

માપાંકન અને સંરેખણ

મશીનની અક્ષોને માપાંકિત કરો અને ખાતરી કરો કે તેઓ ચોક્કસ મશીનિંગ પ્રાપ્ત કરવા માટે યોગ્ય રીતે સંરેખિત છે.

- ઓપરેશન દરમિયાન એકાગ્રતા સુનિશ્ચિત કરવા માટે સ્પિન્ડલ રનઆઉટ અને ગોઠવણી ચકાસો.

- ચોક્કસ કટીંગ માટે મશીનના ટૂલ ઓફસેટ્સ અને ટૂલ લંબાઈ વળતરને તપાસો અને સમાયોજિત કરો.

પરીક્ષણ અને માન્યતા

સમારકામ કરેલ મશીન યોગ્ય રીતે કાર્ય કરે છે તેની ખાતરી કરવા માટે તેનું વ્યાપક પરીક્ષણ કરો.

- ટેસ્ટ કટ કરીને અથવા કેલિબ્રેશન આર્ટિફેક્ટનો ઉપયોગ કરીને મશીનની સચોટતા અને પુનરાવર્તિતતા ચકાસો.

- સ્થિરતા અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે વિવિધ મશીનિંગ કામગીરી દરમિયાન મશીનની કામગીરીનું નિરીક્ષણ કરો.

નિવારક જાળવણી

ભાવિ ભંગાણને ઘટાડવા માટે નિયમિત નિવારક જાળવણી કાર્યોની ભલામણ કરો અને કરો.

- વસ્ત્રોને રોકવા અને દીર્ધાયુષ્ય સુધારવા માટે મશીનના ઘટકોને નિયમિતપણે સાફ કરો અને લુબ્રિકેટ કરો.

- જાળવણી પ્રવૃત્તિઓનો રેકોર્ડ રાખો, જેમાં તારીખો, કરવામાં આવેલ કાર્યો અને કોઈપણ બદલાયેલ ભાગોનો સમાવેશ થાય છે.

તાલીમ અને આધાર

સામાન્ય સમસ્યાઓને રોકવા માટે મશીન ઓપરેટરોને યોગ્ય ઉપયોગ અને જાળવણી અંગે તાલીમ આપો.

- ઊભી થઈ શકે તેવી નાની સમસ્યાઓના નિવારણ માટે ચાલુ તકનીકી સપોર્ટ અને માર્ગદર્શન પ્રદાન કરો.

- સક્રિય મશીન સંભાળની સંસ્કૃતિને પ્રોત્સાહન આપો અને ઑપરેટરોને કોઈપણ અસાધારણતાની તાત્કાલિક જાણ કરવા પ્રોત્સાહિત કરો.

CNC મશીન અપગ્રેડ

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનો ટકાઉ અને લાંબા સમય સુધી ચાલવા માટે ડિઝાઇન કરવામાં આવ્યા છે, પરંતુ ટેક્નોલોજીમાં પ્રગતિ સાથે, તેમને અપગ્રેડ કરવાથી તેમની કામગીરી અને ક્ષમતાઓમાં સુધારો થઈ શકે છે. CNC મશીનોને અપગ્રેડ કરવાથી તેમની કાર્યક્ષમતા, ઝડપ અને સચોટતા વધી શકે છે, જે વ્યવસાયોને સ્પર્ધાત્મક ધાર સાથે પ્રદાન કરે છે. CNC મશીનોને અપગ્રેડ કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

વર્તમાન સ્થિતિનું મૂલ્યાંકન

તેના હાર્ડવેર અને સોફ્ટવેર સહિત મશીનની વર્તમાન સ્થિતિનું મૂલ્યાંકન કરીને પ્રારંભ કરો.

- નવીનતમ અપગ્રેડ સાથે મશીનની ઉંમર, સ્થિતિ અને સુસંગતતાનું મૂલ્યાંકન કરો.

- અપગ્રેડના ઇચ્છિત પરિણામો નક્કી કરો, જેમ કે સુધારેલી ઝડપ, ચોકસાઈ અથવા વધારાની કાર્યક્ષમતા.

અપગ્રેડ વિકલ્પોની ઓળખ

- મશીન માટે યોગ્ય અપગ્રેડ્સને ઓળખવા માટે નવીનતમ તકનીક અને પ્રગતિઓનું સંશોધન કરો.

- ચોક્કસ મશીન મોડલ માટે શ્રેષ્ઠ સુધારાઓ નક્કી કરવા માટે મશીનના ઉત્પાદક અથવા તૃતીય-પક્ષ વિક્રેતાઓ સાથે સંપર્ક કરો.

- સુધારેલ નિયંત્રકો, સ્પિન્ડલ સિસ્ટમ્સ, ટૂલ ચેન્જર્સ અને સેન્સર જેવા વિકલ્પોનો વિચાર કરો.

હાર્ડવેર ઘટકોને અપગ્રેડ કરવું

- ઝડપ અને ચોકસાઈ સુધારવા માટે હાર્ડવેર ઘટકો જેમ કે મોટર્સ, ડ્રાઈવો અને કંટ્રોલ સિસ્ટમ્સને અપગ્રેડ કરો.

- માપનની ચોકસાઈ વધારવા અને ચોક્કસ કાર્યોને સ્વચાલિત કરવા માટે નવા સેન્સર અને પ્રોબ્સ ઇન્સ્ટોલ કરો.

- મશીનની ટકાઉપણું અને દીર્ધાયુષ્ય સુધારવા માટે જૂના અથવા જૂના ભાગોને નવા સાથે બદલો.

અપગ્રેડિંગ સોફ્ટવેર

- કાર્યક્ષમતા અને પ્રદર્શન સુધારવા માટે મશીનના સોફ્ટવેરને નવીનતમ સંસ્કરણ પર અપગ્રેડ કરો.

- વધારાના કાર્યોને સક્ષમ કરવા અથવા હાલના મોડ્યુલને સુધારવા માટે નવા સોફ્ટવેર મોડ્યુલ ઇન્સ્ટોલ કરો.

- ચોક્કસ મશીનની આવશ્યકતાઓને મેચ કરવા માટે સોફ્ટવેરને ગોઠવો.

પરીક્ષણ અને માન્યતા

- તે યોગ્ય રીતે કાર્ય કરે છે અને ઇચ્છિત પરિણામોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે અપગ્રેડ કરેલ મશીનનું પરીક્ષણ કરો.

- ટેસ્ટ કટ કરીને અથવા કેલિબ્રેશન આર્ટિફેક્ટ્સનો ઉપયોગ કરીને મશીનની સચોટતા અને પુનરાવર્તિતતાને માન્ય કરો.

- સ્થિરતા અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે વિવિધ મશીનિંગ કામગીરી દરમિયાન મશીનની કામગીરીનું નિરીક્ષણ કરો.

તાલીમ અને આધાર

- અપગ્રેડ કરેલ મશીનની નવી સુવિધાઓ અને કાર્યક્ષમતા અંગે મશીન ઓપરેટરોને તાલીમ આપો.

- કોઈપણ સમસ્યા ઊભી થઈ શકે છે તેના નિવારણ માટે ચાલુ તકનીકી સમર્થન અને માર્ગદર્શન પ્રદાન કરો.

- સક્રિય મશીન સંભાળની સંસ્કૃતિને પ્રોત્સાહન આપો અને ઑપરેટરોને કોઈપણ અસાધારણતાની તાત્કાલિક જાણ કરવા પ્રોત્સાહિત કરો.

CNC મશીન કેલિબ્રેશન

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોની ચોકસાઈ અને ચોકસાઈ જાળવવા માટે કેલિબ્રેશન એ નિર્ણાયક પ્રક્રિયા છે. નિયમિત માપાંકન એ સુનિશ્ચિત કરે છે કે મશીનની અક્ષ, સ્પિન્ડલ અને ટૂલિંગ સિસ્ટમ યોગ્ય રીતે ગોઠવાયેલ છે, જેના પરિણામે સચોટ મશીનિંગ કામગીરી થાય છે. CNC મશીન કેલિબ્રેશન કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

એક્સિસ કેલિબ્રેશન

- ચોક્કસ સ્થિતિ અને ચળવળની ખાતરી કરવા માટે મશીનની દરેક ધરીને માપાંકિત કરો.

- વિચલનોને માપવા અને ગોઠવણો કરવા માટે લેસર ઇન્ટરફેરોમીટર્સ અથવા બોલ બાર સિસ્ટમ્સ જેવા ચોકસાઇ માપન સાધનોનો ઉપયોગ કરો.

- ચકાસો કે મશીનની રેખીય અને કોણીય હલનચલન ઉલ્લેખિત સહનશીલતા સાથે સંરેખિત છે.

સ્પિન્ડલ રનઆઉટ માપન:

- મશીનિંગ ઓપરેશન દરમિયાન એકાગ્રતાની ખાતરી કરવા માટે સ્પિન્ડલ રનઆઉટને માપો.

- સ્પિન્ડલમાં કોઈપણ વિલક્ષણતા અથવા ધ્રુજારીને માપવા માટે ડાયલ સૂચક અથવા લેસર-આધારિત સાધનનો ઉપયોગ કરો.

- સ્પિન્ડલ ઘટકોને સમાયોજિત કરો અથવા રનઆઉટને ઘટાડવા અને ચોકસાઈ વધારવા માટે પહેરેલા ભાગોને બદલો.

ટૂલ લેન્થ અને ટૂલ ઓફસેટ કેલિબ્રેશન

- સચોટ ટૂલ પોઝિશનિંગ સુનિશ્ચિત કરવા માટે ટૂલ લંબાઈ માપન સિસ્ટમને માપાંકિત કરો.

- વાસ્તવિક સાધનની લંબાઈને માપવા માટે કેલિબ્રેશન આર્ટિફેક્ટ્સ અથવા ઊંચાઈ ગેજનો ઉપયોગ કરો અને મશીનના માપ સાથે તેની તુલના કરો.

- કોઈપણ વિસંગતતાઓને વળતર આપવા માટે મશીનની કંટ્રોલ સિસ્ટમમાં ટૂલ લંબાઈ ઓફસેટ મૂલ્યોને સમાયોજિત કરો.

સાધન વ્યાસ વળતર

- ટૂલ વ્યાસમાં ભિન્નતાને ધ્યાનમાં લેવા માટે ટૂલ વ્યાસ વળતર માપાંકન કરો.

- માઇક્રોમીટર અથવા કેલિપરનો ઉપયોગ કરીને વાસ્તવિક સાધન વ્યાસને માપો અને મશીનના પ્રોગ્રામ કરેલ મૂલ્યો સાથે તેની તુલના કરો.

- કોઈપણ તફાવતની ભરપાઈ કરવા અને સચોટ કટ હાંસલ કરવા માટે ટૂલ ઑફસેટ અથવા ટૂલ વળતર મૂલ્યોને સમાયોજિત કરો.

સિસ્ટમ માપાંકન તપાસી રહ્યું છે

- જો મશીનમાં પ્રોબિંગ સિસ્ટમ હોય, તો ચોક્કસ ભાગ માપન અને ગોઠવણીની ખાતરી કરવા માટે તેને માપાંકિત કરો.

- પ્રોબિંગ સિસ્ટમની ચોકસાઈ ચકાસવા માટે કેલિબ્રેશન દિનચર્યાઓ કરો અને જો જરૂરી હોય તો ગોઠવો.

- પુષ્ટિ કરો કે પ્રોબિંગ સિસ્ટમ વર્કપીસ સ્થાનો અને પરિમાણોને ચોક્કસ રીતે શોધે છે.

સ્પિન્ડલ સ્પીડ કેલિબ્રેશન

- સ્પિન્ડલ સ્પીડને કેલિબ્રેટ કરો જેથી ખાતરી થાય કે તે ઉલ્લેખિત RPM (મિનિટ દીઠ પરિભ્રમણ) સાથે મેળ ખાય છે.

- ઓપરેશન દરમિયાન સ્પિન્ડલની વાસ્તવિક ગતિને માપવા માટે ટેકોમીટર અથવા સ્પિન્ડલ સ્પીડ સેન્સરનો ઉપયોગ કરો.

- ઇચ્છિત RPM હાંસલ કરવા માટે મશીનની કંટ્રોલ સિસ્ટમમાં ઝડપ નિયંત્રણ પરિમાણોને સમાયોજિત કરો.

દસ્તાવેજીકરણ અને રેકોર્ડ્સ

- કેલિબ્રેશન પ્રવૃત્તિઓનો વિગતવાર રેકોર્ડ જાળવો, જેમાં તારીખો, કરવામાં આવેલ કાર્યો અને કોઈપણ ગોઠવણોનો સમાવેશ થાય છે.

- ઉત્પાદકના ભલામણ કરેલ કેલિબ્રેશન શેડ્યૂલ અને માર્ગદર્શિકાને અનુસરો.

- ઉપયોગમાં લેવાતી કોઈપણ કેલિબ્રેશન આર્ટિફેક્ટ્સ અને તેમના અનુરૂપ પ્રમાણપત્રોનો લોગ રાખો.

CNC મશીન ગોઠવણી

CNC (કોમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનો ચોકસાઈ અને ચોકસાઈ સાથે કામ કરવા માટે યોગ્ય ગોઠવણી નિર્ણાયક છે. મશીનના ઘટકો, જેમ કે સ્પિન્ડલ, ટૂલિંગ સિસ્ટમ્સ અને અક્ષોની ખોટી ગોઠવણી, મશીનિંગ પ્રક્રિયામાં ભૂલો અને અસંગતતાઓમાં પરિણમી શકે છે. CNC મશીનોને સંરેખિત કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

મશીનની સ્થિતિ તપાસી રહ્યું છે

મશીનને સંરેખિત કરતા પહેલા, તેના ઘટકોની સ્થિતિ સહિત તેની સ્થિતિ તપાસો.

- વસ્ત્રો અને નુકસાન માટે મશીનની રીતો, લીડસ્ક્રૂ અને અન્ય યાંત્રિક ઘટકોનું નિરીક્ષણ કરો.

- સ્પિન્ડલ અને ટૂલિંગ સિસ્ટમ્સની સ્થિતિ ચકાસો.

સ્પિન્ડલનું સંરેખણ

- સ્પિન્ડલ એક નિર્ણાયક ઘટક છે જે ચોક્કસ રીતે ગોઠવાયેલ હોવું જોઈએ.

- સ્પિન્ડલના સંરેખણને માપવા માટે ચોક્કસ માપન સાધનોનો ઉપયોગ કરો, જેમ કે ડાયલ સૂચક અથવા લેસર-આધારિત સાધન.

- સ્પિન્ડલની સ્થિતિ અને ઘટકોને સમાયોજિત કરો, જેમ કે બેરિંગ્સ, યોગ્ય ગોઠવણી પ્રાપ્ત કરવા માટે.

એક્સેસ તપાસી રહ્યું છે

- ચોક્કસ ચળવળ અને સ્થિતિ સુનિશ્ચિત કરવા માટે મશીનની દરેક ધરીની ગોઠવણી તપાસો.

- દરેક અક્ષમાં વિચલનને માપવા અને ગોઠવણો કરવા માટે ચોકસાઇ માપન સાધનોનો ઉપયોગ કરો.

- ચકાસો કે અક્ષો સીધી રેખામાં આગળ વધે છે અને ઉલ્લેખિત સહનશીલતા સાથે સંરેખિત થાય છે.

ટૂલિંગ સિસ્ટમ્સને સંરેખિત કરવી

- સચોટ ટૂલ પોઝિશનિંગની ખાતરી કરવા માટે ટૂલ ધારકો અને ટૂલ ચેન્જર્સ સહિત ટૂલિંગ સિસ્ટમ્સ યોગ્ય રીતે સંરેખિત હોવી આવશ્યક છે.

- ટૂલિંગ સિસ્ટમની ગોઠવણીને માપવા માટે ચોકસાઇ માપન સાધનોનો ઉપયોગ કરો અને જો જરૂરી હોય તો ગોઠવણો કરો.

- ચકાસો કે ટૂલિંગ સિસ્ટમ્સ મશીનની ધરી અને સ્પિન્ડલ સાથે સંરેખિત છે.

પરીક્ષણ અને માન્યતા

- મશીનને સંરેખિત કર્યા પછી, તેની ચોકસાઈ અને ચોકસાઈની ખાતરી કરવા માટે પરીક્ષણ કાપ કરો.

- મશીનની ગોઠવણી અને ચોકસાઈને માન્ય કરવા માટે કેલિબ્રેશન આર્ટિફેક્ટ અથવા અન્ય માપન સાધનોનો ઉપયોગ કરો.

- મશીનની સ્થિરતા અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે વિવિધ મશીનિંગ કામગીરી દરમિયાન તેની કામગીરીનું નિરીક્ષણ કરો.

જાળવણી અને સંભાળ

- ખોટી ગોઠવણી અને વસ્ત્રોને રોકવા માટે મશીનના યાંત્રિક ઘટકોનું નિયમિતપણે નિરીક્ષણ અને જાળવણી કરો.

- કોઈપણ અસાધારણતાની તાત્કાલિક જાણ કરવા અને નિયમિત જાળવણી કાર્યો કરવા માટે મશીન ઓપરેટરોને તાલીમ આપો.

- ઉત્પાદકની ભલામણ કરેલ જાળવણી શેડ્યૂલ અને માર્ગદર્શિકા અનુસરો.

સચોટ અને ચોક્કસ મશીનિંગ કામગીરી હાંસલ કરવા માટે CNC મશીનોનું યોગ્ય સંરેખણ આવશ્યક છે. યોગ્ય સંરેખણ પ્રક્રિયાઓનું પાલન કરીને અને નિયમિત જાળવણી કરીને, ઓપરેટરો ખાતરી કરી શકે છે કે તેમના મશીનો ન્યૂનતમ ભૂલો અને પુનઃકાર્ય સાથે સતત ઉચ્ચ-ગુણવત્તાવાળા ભાગોનું ઉત્પાદન કરે છે.

CNC મશીનોનું લુબ્રિકેશન

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોની સરળ અને કાર્યક્ષમ કામગીરી માટે યોગ્ય લ્યુબ્રિકેશન નિર્ણાયક છે. લુબ્રિકન્ટ્સ ઘર્ષણને ઓછું કરે છે, ઘસારો ઘટાડે છે, ગરમીને દૂર કરે છે અને મશીનના ઘટકોને નુકસાનથી બચાવે છે. નિયમિત લ્યુબ્રિકેશન જાળવણી મશીનના જીવનકાળને લંબાવવામાં મદદ કરે છે અને શ્રેષ્ઠ કામગીરીની ખાતરી કરે છે. CNC મશીનોને લુબ્રિકેટ કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

લુબ્રિકન્ટની પસંદગી

- ચોક્કસ ઘટકો અને સિસ્ટમો માટે મશીનના ઉત્પાદક દ્વારા ભલામણ કરાયેલ લુબ્રિકન્ટ્સ પસંદ કરો.

- લ્યુબ્રિકન્ટ પસંદ કરતી વખતે તાપમાન, ઝડપ, લોડ અને પર્યાવરણ જેવા પરિબળોને ધ્યાનમાં લો.

- સ્પિન્ડલ બેરિંગ્સ, ગાઈડ રેલ્સ અને બોલ સ્ક્રૂ જેવા વિવિધ મશીન ઘટકો માટે યોગ્ય લુબ્રિકન્ટ્સનો ઉપયોગ કરો.

લ્યુબ્રિકેશન શેડ્યૂલ

- મશીનના દરેક ઘટક માટે ઉત્પાદકના ભલામણ કરેલ લ્યુબ્રિકેશન શેડ્યૂલને અનુસરો.

- મશીનના ઉપયોગ અને ઓપરેટિંગ પરિસ્થિતિઓના આધારે નિયમિત લ્યુબ્રિકેશન રૂટિન સ્થાપિત કરો.

- કાર્યકારી કલાકો, ઉપયોગની તીવ્રતા અને પર્યાવરણીય પરિસ્થિતિઓ જેવા પરિબળોને ધ્યાનમાં લો.

લ્યુબ્રિકેશન પોઈન્ટ્સ

- ઓઇલ પોર્ટ્સ, ગ્રીસ ફીટીંગ્સ અને જળાશયો સહિત મશીન પરના તમામ લ્યુબ્રિકેશન પોઇન્ટ્સને ઓળખો અને ચિહ્નિત કરો.

- સુનિશ્ચિત કરો કે કાર્યક્ષમ લુબ્રિકેશન માટે તમામ લ્યુબ્રિકેશન પોઈન્ટ સરળતાથી સુલભ અને દૃશ્યમાન છે.

લ્યુબ્રિકેશન પદ્ધતિઓ

- દરેક ઘટક માટે યોગ્ય લ્યુબ્રિકેશન પદ્ધતિઓનો ઉપયોગ કરો, જેમ કે ઓઇલ બાથ, ઓઇલ મિસ્ટ સિસ્ટમ્સ અથવા મેન્યુઅલ ગ્રીસ એપ્લિકેશન.

- યોગ્ય લ્યુબ્રિકેશન તકનીકોને અનુસરો, જેમ કે લુબ્રિકન્ટની યોગ્ય માત્રા લાગુ કરવી અને સમાન વિતરણની ખાતરી કરવી.

- સુસંગત અને ચોક્કસ લ્યુબ્રિકેશન માટે, જો ઉપલબ્ધ હોય તો, સ્વયંસંચાલિત લ્યુબ્રિકેશન સિસ્ટમનો ઉપયોગ કરો.

લુબ્રિકન્ટ એપ્લિકેશન

- ગંદકી, કચરો અને જૂના લુબ્રિકન્ટના અવશેષોને દૂર કરવા માટે લુબ્રિકન્ટ લાગુ કરતાં પહેલાં લુબ્રિકેશન પોઇન્ટ સાફ કરો.

- લુબ્રિકન્ટને સચોટ રીતે લાગુ કરવા માટે ભલામણ કરેલ લુબ્રિકન્ટ એપ્લીકેટર્સનો ઉપયોગ કરો, જેમ કે બ્રશ, ગ્રીસ ગન અથવા ઓઇલ કેન.

- ખાતરી કરો કે લુબ્રિકન્ટ તમામ જરૂરી વિસ્તારોમાં પહોંચે છે, જેમ કે બેરિંગ્સ, ગિયર્સ અને સ્લાઇડિંગ સપાટીઓ.

લુબ્રિકન્ટ જથ્થો

- મશીનના ઉત્પાદક દ્વારા નિર્દિષ્ટ કરેલ લુબ્રિકન્ટની યોગ્ય માત્રા લાગુ કરો.

- અતિશય લુબ્રિકેશન ટાળો, કારણ કે વધુ પડતું લુબ્રિકન્ટ દૂષિત થઈ શકે છે અને મહત્વપૂર્ણ ઘટકોને રોકી શકે છે.

- લુબ્રિકન્ટના સ્તરનું નિયમિતપણે નિરીક્ષણ કરો અને જરૂરી લુબ્રિકેશન જાળવવા માટે જરૂરિયાત મુજબ ફરી ભરો.

લુબ્રિકન્ટ ગુણવત્તા

- ઉચ્ચ-ગુણવત્તાવાળા લુબ્રિકન્ટ્સનો ઉપયોગ કરો જે ઉદ્યોગના ધોરણો અને વિશિષ્ટતાઓને પૂર્ણ કરે છે.

- લ્યુબ્રિકન્ટની સ્થિતિનું નિરીક્ષણ કરો, જેમ કે સ્નિગ્ધતા, સ્વચ્છતા અને ઓક્સિડેશન સ્તર, અને જ્યારે જરૂરી હોય ત્યારે તેને બદલો.

- લુબ્રિકન્ટ્સની ગુણવત્તા અને અસરકારકતા જાળવવા માટે યોગ્ય રીતે સંગ્રહ કરો.

રેકોર્ડ રાખવા

- લ્યુબ્રિકેશન પ્રવૃત્તિઓનો વિગતવાર રેકોર્ડ જાળવો, જેમાં તારીખો, ઉપયોગમાં લેવાતા લુબ્રિકન્ટ્સ અને લ્યુબ્રિકેશન પોઈન્ટ્સનો સમાવેશ થાય છે.

- વપરાયેલ અને પુનઃસ્ટોક કરેલ જથ્થા સહિત લુબ્રિકન્ટના વપરાશ પર નજર રાખો.

- ભાવિ લ્યુબ્રિકેશન જાળવણી અને મુશ્કેલીનિવારણ માટે સંદર્ભ તરીકે રેકોર્ડનો ઉપયોગ કરો.

સીએનસી મશીનના ભાગોનું ફેરબદલ

સમય જતાં, CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોને વસ્ત્રો, નુકસાન અથવા અપગ્રેડની જરૂરિયાતને કારણે અમુક ભાગોને બદલવાની જરૂર પડી શકે છે. મશીનની કામગીરી જાળવવા અને ડાઉનટાઇમ ઘટાડવા માટે CNC મશીનના ભાગોનું તાત્કાલિક અને સચોટ બદલવું આવશ્યક છે. CNC મશીનના ભાગોને બદલતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

સમસ્યાને ઓળખો

- ખામીયુક્ત અથવા ક્ષતિગ્રસ્ત ભાગને ઓળખવા માટે મશીનનું સંપૂર્ણ નિદાન કરો.

- સમસ્યાને નિર્ધારિત કરવા માટે લક્ષણો, ભૂલ સંદેશાઓ અથવા અસામાન્ય મશીન વર્તનનું વિશ્લેષણ કરો.

- ડાયગ્નોસ્ટિક ટૂલ્સનો ઉપયોગ કરો અને મુશ્કેલીનિવારણ માટે મશીનના દસ્તાવેજો અથવા ઉત્પાદકની માર્ગદર્શિકાનો સંપર્ક કરો.

સ્ત્રોત અસલી ભાગો

- પ્રતિષ્ઠિત સપ્લાયર્સ પાસેથી અથવા સીધા મશીનના ઉત્પાદક પાસેથી રિપ્લેસમેન્ટ પાર્ટ્સ ખરીદો.

- ખાતરી કરો કે ભાગો અસલી છે અને મૂળ ભાગોના વિશિષ્ટતાઓ સાથે મેળ ખાય છે.

- રિપ્લેસમેન્ટ ભાગો પસંદ કરતી વખતે ગુણવત્તા, સુસંગતતા અને વોરંટી જેવા પરિબળોને ધ્યાનમાં લો.

વિસર્જન અને સ્થાપન

- મશીનને ડિસએસેમ્બલ કરવા અને ખામીયુક્ત ભાગને દૂર કરવા માટે યોગ્ય પ્રક્રિયાઓ અને માર્ગદર્શિકા અનુસરો.

- સંવેદનશીલ ઘટકોનું રક્ષણ કરવા અને ડિસએસેમ્બલી દરમિયાન વ્યક્તિગત સલામતીની ખાતરી કરવા માટે જરૂરી સાવચેતીઓ લો.

- ઉત્પાદકની સૂચનાઓ અને ભલામણ કરેલ ટોર્ક વિશિષ્ટતાઓને અનુસરીને, રિપ્લેસમેન્ટ ભાગને કાળજીપૂર્વક ઇન્સ્ટોલ કરો.

માપાંકન અને પરીક્ષણ

- ભાગને બદલ્યા પછી, યોગ્ય કામગીરી અને ગોઠવણીની ખાતરી કરવા માટે મશીનને માપાંકિત કરો.

- ચોકસાઈ અને ચોકસાઈની ખાતરી કરવા માટે જરૂરી ગોઠવણો અથવા ગોઠવણી કરો.

- રિપ્લેસમેન્ટ પાર્ટે સમસ્યાનું નિરાકરણ કર્યું છે અને મશીન યોગ્ય રીતે કામ કરે છે તે ચકાસવા માટે સંપૂર્ણ પરીક્ષણ કરો.

દસ્તાવેજીકરણ અને રેકોર્ડ રાખવા

- તારીખ, ભાગ નંબર અને સપ્લાયરની માહિતી સહિત બદલાયેલા ભાગોના વિગતવાર રેકોર્ડ જાળવો.

- મશીનના જાળવણી ઇતિહાસનો લોગ રાખો, જેમાં તમામ રિપ્લેસમેન્ટ, સમારકામ અને અપગ્રેડનો સમાવેશ થાય છે.

- ભવિષ્યની જાળવણી અને મુશ્કેલીનિવારણ માટે સંદર્ભ તરીકે દસ્તાવેજીકરણનો ઉપયોગ કરો.

નિવારક જાળવણી

- પાર્ટ નિષ્ફળતા તરફ દોરી જાય તે પહેલાં સંભવિત સમસ્યાઓને ઓળખવા માટે મશીનનું નિયમિતપણે નિરીક્ષણ કરો અને તેની જાળવણી કરો.

- મશીન અને તેના ઘટકો માટે ઉત્પાદકની ભલામણ કરેલ નિવારક જાળવણી શેડ્યૂલને અનુસરો.

- વપરાશ, અપેક્ષિત આયુષ્ય અથવા જાણીતી નબળાઈઓના આધારે ભાગોને સક્રિયપણે બદલો.

તાલીમ અને આધાર

- મશીન ઓપરેટરો અને જાળવણી કર્મચારીઓને યોગ્ય પાર્ટ રિપ્લેસમેન્ટ પ્રક્રિયાઓ પર તાલીમ પ્રદાન કરો.

- પાર્ટ રિપ્લેસમેન્ટ દરમિયાન અથવા પછી ઊભી થતી કોઈપણ સમસ્યાઓના નિવારણ માટે ચાલુ તકનીકી સપોર્ટ અને માર્ગદર્શન પ્રદાન કરો.

- સક્રિય જાળવણીની સંસ્કૃતિને પ્રોત્સાહન આપો અને ઑપરેટરોને કોઈપણ અસાધારણતાની તાત્કાલિક જાણ કરવા પ્રોત્સાહિત કરો.

આ મુખ્ય મુદ્દાઓને અનુસરીને અને પ્રતિષ્ઠિત સપ્લાયર્સ અને અનુભવી ટેકનિશિયન સાથે કામ કરીને, CNC મશીનના ભાગોની બદલી અસરકારક રીતે કરી શકાય છે. સમયસર અને સચોટ પાર્ટ રિપ્લેસમેન્ટ મશીનની શ્રેષ્ઠ કામગીરીને સુનિશ્ચિત કરવામાં મદદ કરે છે, તેના આયુષ્યને લંબાવે છે અને ઉત્પાદન સમયપત્રકમાં વિક્ષેપોને ઘટાડે છે.

CNC મશીન સ્પિન્ડલ્સની સર્વિસિંગ

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીન સ્પિન્ડલ મશીનિંગ કામગીરીની ચોકસાઇ અને કામગીરીમાં નિર્ણાયક ભૂમિકા ભજવે છે. શ્રેષ્ઠ કાર્યક્ષમતા અને આયુષ્ય સુનિશ્ચિત કરવા માટે, CNC મશીન સ્પિન્ડલ્સની નિયમિત સર્વિસિંગ આવશ્યક છે. CNC મશીન સ્પિન્ડલ્સની સર્વિસિંગની વાત આવે ત્યારે અહીં ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ છે:

નિવારક જાળવણી

- અનપેક્ષિત ડાઉનટાઇમ અને ખર્ચાળ સમારકામને ટાળવા માટે સુનિશ્ચિત જાળવણી મહત્વપૂર્ણ છે.

- એક જાળવણી શેડ્યૂલ બનાવો જેમાં નિયમિત નિરીક્ષણો અને સર્વિસિંગ કાર્યોનો સમાવેશ થાય છે.

- જાળવણી અંતરાલો અને પ્રક્રિયાઓ માટે ઉત્પાદકની ભલામણોને અનુસરો.

સફાઈ અને લુબ્રિકેશન

- કાટમાળ, ધૂળ અને શીતકના અવશેષોને દૂર કરવા માટે સ્પિન્ડલને નિયમિતપણે સાફ કરો જે પ્રભાવને અસર કરી શકે છે.

- ઉત્પાદક દ્વારા ભલામણ કરાયેલ યોગ્ય સફાઈ એજન્ટો અને તકનીકોનો ઉપયોગ કરો.

- સ્પિન્ડલના ઘટકોને નિર્દિષ્ટ માર્ગદર્શિકા અનુસાર લુબ્રિકેટ કરો જેથી તેની સરળ કામગીરી સુનિશ્ચિત થાય અને વસ્ત્રો ન આવે.

બેલ્ટ અને બેરિંગ નિરીક્ષણ

- વસ્ત્રો, તિરાડો અથવા નુકસાનના ચિહ્નો માટે બેલ્ટની સ્થિતિ તપાસો. જો જરૂરી હોય તો તેમને બદલો.

- અતિશય અવાજ, વાઇબ્રેશન અથવા હીટ બિલ્ડઅપ માટે બેરિંગ્સનું નિરીક્ષણ કરો, જે બદલવા અથવા ગોઠવણની જરૂરિયાત સૂચવી શકે છે.

- શ્રેષ્ઠ પાવર ટ્રાન્સમિશન જાળવવા માટે યોગ્ય રીતે સંરેખિત કરો અને તણાવ બેલ્ટ.

શીતક સિસ્ટમ જાળવણી

- દૂષિતતા અને ક્લોગિંગને રોકવા માટે શીતક પ્રણાલીને નિયમિતપણે સાફ કરો અને જાળવો.

- યોગ્ય કામગીરી માટે શીતકનું સ્તર, ફિલ્ટર અને પંપ તપાસો.

- શીતકની ગુણવત્તા પર દેખરેખ રાખો અને કટીંગની શ્રેષ્ઠ સ્થિતિ જાળવવા અને સ્પિન્ડલના નુકસાનને રોકવા માટે જ્યારે જરૂરી હોય ત્યારે તેને બદલો.

સ્પિન્ડલ રનઆઉટ અને બેલેન્સ

- એકાગ્રતા અને ચોકસાઈ સુનિશ્ચિત કરવા માટે ચોકસાઇ સાધનોનો ઉપયોગ કરીને સ્પિન્ડલ રનઆઉટને માપો.

- જો અતિશય કંપન અથવા અસમાન કટીંગ જોવા મળે તો સ્પિન્ડલને સંતુલિત કરો.

- સ્પિન્ડલ અથવા વર્કપીસને સંભવિત નુકસાનને ટાળવા માટે કોઈપણ સમસ્યાને તાત્કાલિક ઉકેલો.

ઇલેક્ટ્રિકલ સિસ્ટમ નિરીક્ષણ

- નુકસાન અથવા ખામીના ચિહ્નો માટે વિદ્યુત જોડાણો, વાયરિંગ અને સેન્સર તપાસો.

- યોગ્ય કામગીરીની ખાતરી કરવા માટે સ્પિન્ડલ મોટર અને ડ્રાઇવ પ્રદર્શનનું પરીક્ષણ કરો.

- ચોક્કસ સ્પિન્ડલ RPM જાળવવા માટે ઝડપ નિયંત્રણ સિસ્ટમો માપાંકિત કરો.

નિષ્ણાત સહાય

- જટિલ સેવા અથવા સમારકામ માટે લાયકાત ધરાવતા ટેકનિશિયન અથવા ઉત્પાદકોના પ્રતિનિધિઓને જોડો.

- નિયમિતપણે ઓપરેટરો અને જાળવણી કર્મચારીઓને યોગ્ય હેન્ડલિંગ અને જાળવણી પ્રક્રિયાઓ પર તાલીમ આપો.

- નિયમિત જાળવણી ઉપરાંત મુશ્કેલીનિવારણ સમસ્યાઓ માટે વ્યાવસાયિક સલાહ મેળવો.

CNC મશીન ઇલેક્ટ્રિકલ સિસ્ટમ નિરીક્ષણ

CNC મશીનની વિદ્યુત સિસ્ટમ એ એક મહત્વપૂર્ણ ઘટક છે જે તેની કામગીરી અને વિશ્વસનીયતાને સીધી અસર કરે છે. સલામત કામગીરી અને શ્રેષ્ઠ કાર્યક્ષમતાને સુનિશ્ચિત કરવા માટે ઇલેક્ટ્રિકલ સિસ્ટમનું નિયમિત નિરીક્ષણ જરૂરી છે. CNC મશીનો માટે વિદ્યુત સિસ્ટમનું નિરીક્ષણ કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

દ્રશ્ય નિરીક્ષણ

- નુકસાનના ચિહ્નો, જેમ કે છૂટા વાયરો, તૂટેલા કેબલ અથવા બળી ગયેલા કનેક્ટર્સ માટે વિદ્યુત ઘટકોની દૃષ્ટિની તપાસ કરીને પ્રારંભ કરો.

- કોઈપણ છૂટક જોડાણો અથવા ટર્મિનલ્સ માટે તપાસો જે વિદ્યુત વાહકતાને અસર કરી શકે છે.

- અતિશય ગરમીના પુરાવાઓ માટે જુઓ, જેમ કે ઘટકોના વિકૃતિકરણ અથવા ગલન.

પાવર સપ્લાય

- ખાતરી કરો કે મશીન યોગ્ય વોલ્ટેજ પ્રાપ્ત કરી રહ્યું છે અને પાવર સપ્લાય સ્થિર છે અને યોગ્ય રીતે ગ્રાઉન્ડ છે.

- વસ્ત્રો અથવા નુકસાનના કોઈપણ ચિહ્નો માટે મુખ્ય પાવર કેબલ અને જોડાણોનું નિરીક્ષણ કરો.

- સર્કિટ બ્રેકર્સ અને ફ્યુઝની કાર્યક્ષમતા તપાસો જેથી તેઓ પર્યાપ્ત સુરક્ષા પ્રદાન કરી રહ્યાં હોય.

નિયંત્રણ કેબિનેટ

- કંટ્રોલ કેબિનેટ ખોલો અને આંતરિક ઘટકોનું નિરીક્ષણ કરો, જેમ કે સર્કિટ બોર્ડ, રિલે અને કોન્ટેક્ટર્સ.

- વધુ ગરમ થવાના ચિહ્નો માટે જુઓ, જેમ કે બળી ગયેલા નિશાનો અથવા બળી ગયેલા ઇન્સ્યુલેશનની તીવ્ર ગંધ.

- તપાસો કે બધા કેબલ અને કનેક્ટર્સ સુરક્ષિત રીતે જોડાયેલા છે અને યોગ્ય રીતે લેબલ થયેલ છે.

મોટર અને ડ્રાઇવ સિસ્ટમ્સ

- નુકસાનના કોઈપણ ચિહ્નો, જેમ કે છૂટક વાયર અથવા ઘસાઈ ગયેલા પીંછીઓ માટે મોટર અને ડ્રાઈવનું નિરીક્ષણ કરો.

- મોટર ડ્રાઇવ્સની કાર્યક્ષમતાનું પરીક્ષણ કરો અને ખાતરી કરો કે તેઓ સરળ અને ચોક્કસ ગતિ નિયંત્રણ પ્રદાન કરી રહ્યાં છે.

- મોટર કરંટને માપો જેથી ખાતરી થાય કે તે યોગ્ય કામગીરી માટે નિર્દિષ્ટ રેન્જમાં છે.

ઇમરજન્સી સ્ટોપ સિસ્ટમ

- ઇમરજન્સી સ્ટોપ બટનો યોગ્ય રીતે કાર્ય કરી રહ્યા છે તેની ખાતરી કરવા માટે અને કટોકટીની સ્થિતિમાં તરત જ મશીનને રોકી શકે છે તેની ચકાસણી કરો.

- કોઈપણ ખામી અથવા છૂટક જોડાણો માટે ઈમરજન્સી સ્ટોપ સિસ્ટમના વાયરિંગ અને જોડાણો તપાસો.

કમ્યુનિકેશન ઇંટરફેસ

- ઈથરનેટ અથવા સીરીયલ પોર્ટ જેવા કોમ્યુનિકેશન ઈન્ટરફેસનું નિરીક્ષણ કરો, ખાતરી કરો કે તેઓ યોગ્ય રીતે કામ કરી રહ્યાં છે.

- યોગ્ય ડેટા ટ્રાન્સફરની ખાતરી કરવા માટે બાહ્ય ઉપકરણો, જેમ કે કમ્પ્યુટર અથવા પ્રોગ્રામેબલ લોજિક કંટ્રોલર્સ (PLC) સાથે સંચાર લિંક્સનું પરીક્ષણ કરો.

ગ્રાઉન્ડિંગ સિસ્ટમ

- ચકાસો કે મશીનની ગ્રાઉન્ડિંગ સિસ્ટમ યોગ્ય રીતે ઇન્સ્ટોલ અને જોડાયેલ છે.

- વિદ્યુત જોખમોને રોકવા અને વિદ્યુત અવાજ ઘટાડવાની ખાતરી કરવા માટે ગ્રાઉન્ડિંગ વાયર અને જોડાણોની અખંડિતતા તપાસો.

નિયમિત જાળવણી

- વિદ્યુત સિસ્ટમ માટે નિયમિત જાળવણી શેડ્યૂલ સ્થાપિત કરો, જેમાં સફાઈ, જોડાણો કડક કરવા અને કેબલનું નિરીક્ષણ કરવું.

- ભલામણ કરેલ જાળવણી પ્રક્રિયાઓ અને અંતરાલો માટે ઉત્પાદકની માર્ગદર્શિકા અનુસરો.

- વિદ્યુત સલામતી અને CNC મશીનના યોગ્ય સંચાલન પર ટ્રેન ઓપરેટરો અને જાળવણી સ્ટાફ.

CNC મશીનો માટે કૂલિંગ સિસ્ટમ જાળવણી

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોની ઠંડક પ્રણાલી શ્રેષ્ઠ ઓપરેટિંગ તાપમાન જાળવવામાં, ટૂલના જીવનને લંબાવવામાં અને મશીનિંગની ચોકસાઈની ખાતરી કરવામાં નિર્ણાયક ભૂમિકા ભજવે છે. ઓવરહિટીંગ અટકાવવા, શીતકની ગુણવત્તા જાળવી રાખવા અને મશીનને સંભવિત નુકસાન ટાળવા માટે કૂલિંગ સિસ્ટમની યોગ્ય જાળવણી જરૂરી છે. CNC મશીનો માટે કૂલિંગ સિસ્ટમ જાળવણીની વાત આવે ત્યારે અહીં કેટલાક મુખ્ય મુદ્દાઓ ધ્યાનમાં લેવાના છે:

નિયમિત સફાઇ

- કાટમાળ, ચિપ્સ અને કાદવને દૂર કરવા માટે શીતક ટાંકી, ફિલ્ટર્સ અને કૂલિંગ ચેનલોને નિયમિતપણે સાફ કરો.

- મશીન ઉત્પાદક દ્વારા ભલામણ કરાયેલ યોગ્ય સફાઈ એજન્ટો અને તકનીકોનો ઉપયોગ કરો.

- શીતકના પ્રવાહમાં અવરોધ ન આવે તેની ખાતરી કરવા માટે સમયાંતરે સિસ્ટમને ફ્લશ કરો.

શીતક એકાગ્રતા

- ઉત્પાદકની વિશિષ્ટતાઓ અનુસાર સિસ્ટમમાં શીતકની યોગ્ય સાંદ્રતાનું નિરીક્ષણ કરો અને જાળવો.

- શીતક ભલામણ કરેલ સ્તરોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે રીફ્રેક્ટોમીટર અથવા ટેસ્ટ કીટનો ઉપયોગ કરીને નિયમિતપણે પરીક્ષણ કરો.

- જરૂર મુજબ તાજા શીતક અથવા પાણી ઉમેરીને સાંદ્રતાને સમાયોજિત કરો.

ફિલ્ટરેશન સિસ્ટમ

- દૂષકોને દૂર કરવા અને ક્લોગિંગને રોકવા માટે શીતક ફિલ્ટર્સ નિયમિતપણે તપાસો અને સાફ કરો.

- ફિલ્ટર્સને ભલામણ કરેલ અંતરાલ અનુસાર અથવા જ્યારે તે વધુ પડતા ગંદા અથવા ક્ષતિગ્રસ્ત થઈ જાય ત્યારે બદલો.

- ગાળણ કાર્યક્ષમતા સુધારવા માટે ઉચ્ચ-ગુણવત્તાવાળા ફિલ્ટર અથવા ચુંબકીય વિભાજકનો ઉપયોગ કરવાનું વિચારો.

શીતક ગુણવત્તા

- શીતકના પીએચ સ્તર, સ્નિગ્ધતા અને રાસાયણિક રચનાનું નિરીક્ષણ કરો જેથી તે સ્વીકાર્ય શ્રેણીની અંદર રહે.

- બેક્ટેરિયાની વૃદ્ધિ અથવા દૂષિતતા માટે પરીક્ષણ કે જે ખરાબ ગંધ અથવા શીતકની કામગીરી બગડી શકે છે.

- શીતકને બદલો જો તે અધોગતિના ચિહ્નો દર્શાવે છે અથવા જરૂરી પ્રદર્શન ધોરણોને પૂર્ણ કરવામાં નિષ્ફળ જાય છે.

પંપ અને પ્રવાહ દર

- યોગ્ય કામગીરી માટે શીતક પંપનું નિરીક્ષણ કરો, કોઈપણ લિક, અસામાન્ય અવાજ અથવા ઘટાડો પ્રવાહ દર માટે તપાસ કરો.

- જો પંપ ઇમ્પેલર ઘસાઈ જાય અથવા ક્ષતિગ્રસ્ત થઈ જાય તો તેને સાફ કરો અથવા બદલો.

- અસરકારક ઠંડકની ખાતરી કરવા માટે શીતકનો પ્રવાહ દર ભલામણ કરેલ શ્રેણીની અંદર છે તે ચકાસો.

શીતક તાપમાન નિયંત્રણ

- ઉલ્લેખિત રેન્જમાં શીતકનું તાપમાન જાળવવા માટે તાપમાન નિયંત્રણ સિસ્ટમ, જેમ કે ચિલર અથવા હીટ એક્સ્ચેન્જર તપાસો.

- તાપમાનનું ચોક્કસ નિયમન સુનિશ્ચિત કરવા માટે સેન્સર, વાલ્વ અને નિયંત્રણ પદ્ધતિઓનું નિરીક્ષણ કરો.

- જો હીટ એક્સ્ચેન્જરની ફિન્સ ગંદકી અથવા કાટમાળથી ભરાઈ જાય તો તેને સાફ કરો અથવા બદલો.

ઓપરેટર તાલીમ

- મશીન ઓપરેટરોને યોગ્ય શીતક હેન્ડલિંગ પર તાલીમ આપો, જેમાં રિફિલિંગ, એકાગ્રતાને સમાયોજિત કરવું અને શીતક-સંબંધિત સમસ્યાઓની જાણ કરવી.

- શીતકના અધોગતિ અથવા સિસ્ટમની ખામીના સંકેતોને ઓળખવા અને યોગ્ય રીતે કેવી રીતે પ્રતિક્રિયા આપવી તે અંગે ઓપરેટરોને સૂચના આપો.

- ઑપરેટરોમાં સ્વચ્છતા અને સક્રિય શીતક સિસ્ટમ જાળવણીની સંસ્કૃતિને પ્રોત્સાહન આપો.

CNC મશીન કંટ્રોલ્સ અને સૉફ્ટવેરની સર્વિસિંગ

શ્રેષ્ઠ કામગીરીની ખાતરી કરવા અને સંભવિત સમસ્યાઓ ટાળવા માટે CNC મશીન નિયંત્રણો અને સોફ્ટવેરની નિયમિત સર્વિસિંગ મહત્વપૂર્ણ છે. CNC મશીન કંટ્રોલ્સ અને સૉફ્ટવેરને સર્વિસ કરવાની વાત આવે ત્યારે અહીં ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ છે:

સૉફ્ટવેર અપડેટ્સ

- નવીનતમ સુવિધાઓ, બગ ફિક્સેસ અને પ્રદર્શન સુધારણાઓનો લાભ લેવા માટે CNC મશીનના સોફ્ટવેરને નિયમિતપણે અપડેટ કરો.

- સૉફ્ટવેરને અપડેટ કરવા માટે ઉત્પાદકની માર્ગદર્શિકા અને ભલામણોને અનુસરો.

- અપડેટ કરતા પહેલા મશીનના વર્તમાન સોફ્ટવેર વર્ઝનનો બેકઅપ બનાવો.

માપાંકન અને સંરેખણ

- સચોટતા અને ચોકસાઇ જાળવવા માટે CNC મશીન નિયંત્રણોને સમયાંતરે માપાંકિત અને સંરેખિત કરો.

- અક્ષ સંરેખણ, ટૂલ ઑફસેટ્સ અને વર્કપીસ શૂન્ય સ્થાનોને તપાસો અને સમાયોજિત કરો.

- ચકાસણી સિસ્ટમોની ચોકસાઈ ચકાસો, જો લાગુ હોય તો, અને જો જરૂરી હોય તો પુનઃ માપાંકિત કરો.

બેકઅપ અને રીસ્ટોર

- ડેટા નુકશાન અટકાવવા માટે ક્રિટિકલ મશીન પેરામીટર્સ, સેટિંગ્સ અને પ્રોગ્રામ્સનો નિયમિત બેકઅપ લો.

- વધારાની સુરક્ષા માટે બાહ્ય ઉપકરણો અથવા ક્લાઉડ સ્ટોરેજ પર બેકઅપની બહુવિધ નકલો રાખો.

- બેકઅપ વિશ્વસનીય અને સુલભ છે તેની ખાતરી કરવા માટે સમયાંતરે પુનઃસ્થાપન પ્રક્રિયાનું પરીક્ષણ કરો.

નિયંત્રણ પેનલ નિરીક્ષણ

- નુકસાનના કોઈપણ ચિહ્નો, જેમ કે તૂટેલા બટનો, લૂઝ કનેક્ટર્સ અથવા ખામીયુક્ત સૂચકાંકો માટે કંટ્રોલ પેનલને દૃષ્ટિની રીતે તપાસો.

- ધૂળ અથવા કાટમાળ દૂર કરવા માટે કંટ્રોલ પેનલ અને બટનોને નિયમિતપણે સાફ કરો જે કામગીરીને અસર કરી શકે છે.

- દરેક બટન, સ્વિચ અને ડિસ્પ્લેને ચકાસીને કંટ્રોલ પેનલની કાર્યક્ષમતાનું પરીક્ષણ કરો.

ઇલેક્ટ્રિકલ જોડાણો

- કંટ્રોલ કેબિનેટની અંદર કોઈપણ ઢીલા અથવા કાટ ગયેલા વાયર માટે વિદ્યુત જોડાણોનું નિરીક્ષણ કરો.

- કોઈપણ છૂટક જોડાણોને સજ્જડ કરો અને ક્ષતિગ્રસ્ત કેબલ અથવા કનેક્ટર્સ બદલો.

- યોગ્ય ગ્રાઉન્ડિંગ સુનિશ્ચિત કરવા અને વિદ્યુત ખામીના જોખમને ઘટાડવા માટે સંપૂર્ણ ઇલેક્ટ્રિકલ સિસ્ટમ નિરીક્ષણ કરો.

ઇનપુટ ઉપકરણોની જાળવણી

- ઇનપુટ ઉપકરણોની કાર્યક્ષમતા તપાસો, જેમ કે કીબોર્ડ, ઉંદર અથવા ટચસ્ક્રીન.

- ગંદકી અથવા અવશેષોને દૂર કરવા માટે ઇનપુટ ઉપકરણોને સાફ કરો જે તેમની કામગીરીમાં દખલ કરી શકે છે.

- સરળ અને સચોટ નિયંત્રણ જાળવવા માટે ઘસાઈ ગયેલા અથવા ખામીયુક્ત ઇનપુટ ઉપકરણોને બદલો.

ઓપરેટર તાલીમ

- ઓપરેટરોને CNC મશીન નિયંત્રણો અને સોફ્ટવેર પર વ્યાપક તાલીમ પ્રદાન કરો.

- કંટ્રોલ ઈન્ટરફેસના વિવિધ કાર્યો, મેનુઓ અને પરિમાણો સાથે ઓપરેટરોને પરિચિત કરો.

- ઓપરેટરોને સૉફ્ટવેર સુવિધાઓ અને મુશ્કેલીનિવારણ તકનીકોના યોગ્ય ઉપયોગ વિશે સૂચના આપો.

નિયમિત સિસ્ટમ તપાસો

- સંભવિત સૉફ્ટવેર અથવા નિયંત્રણ સમસ્યાઓને ઓળખવા માટે સામયિક સિસ્ટમ તપાસો કરો.

- કોઈપણ વિસંગતતાઓ માટે ભૂલ લોગ, એલાર્મ અને ડાયગ્નોસ્ટિક સંદેશાઓનું નિરીક્ષણ કરો.

- સિસ્ટમ ડાયગ્નોસ્ટિક પરીક્ષણો કરો અને સમસ્યાનું નિરાકરણ અને નિરાકરણ માટે ઉત્પાદકની માર્ગદર્શિકા અનુસરો.

CNC મશીન સલામતી તપાસો

CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનો સાથે કામ કરતી વખતે ઓપરેટરો અને કાર્યસ્થળની સલામતીની ખાતરી કરવી અત્યંત મહત્ત્વનું છે. CNC મશીન સલામતી તપાસ કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

મશીન એન્ક્લોઝર

- તે અકબંધ, યોગ્ય રીતે સુરક્ષિત અને કોઈપણ તિરાડો અથવા નુકસાનથી મુક્ત છે તેની ખાતરી કરવા માટે મશીનની બિડાણનું નિરીક્ષણ કરો.

- ચકાસો કે બધા ઍક્સેસ દરવાજા, પેનલ્સ અને સલામતી ઇન્ટરલોક યોગ્ય રીતે કાર્ય કરી રહ્યાં છે.

- ચેતવણી ચિહ્નો, લેબલ્સ અને ઇમરજન્સી સ્ટોપ બટનોની યોગ્ય દૃશ્યતા માટે તપાસો.

ઇમરજન્સી સ્ટોપ સિસ્ટમ

- જ્યારે દબાવવામાં આવે ત્યારે તેઓ તરત જ મશીનની કામગીરીને અટકાવે છે તેની ખાતરી કરવા માટે કટોકટી સ્ટોપ બટનોનું પરીક્ષણ કરો.

- ચકાસો કે ઈમરજન્સી સ્ટોપ સિસ્ટમ યોગ્ય કામ કરવાની સ્થિતિમાં છે અને ઓપરેટરો માટે સરળતાથી સુલભ છે.

- ઇમરજન્સી સ્ટોપ બટન અને તેમના સ્થાનોના સાચા ઉપયોગ પર ટ્રેન ઓપરેટરો.

વિદ્યુત સુરક્ષા

- કોઈપણ ખુલ્લા વાયર, છૂટક જોડાણો અથવા ક્ષતિગ્રસ્ત ઇન્સ્યુલેશન માટે વિદ્યુત ઘટકોનું નિરીક્ષણ કરો.

- ખાતરી કરો કે વિદ્યુત આંચકાના જોખમને ઘટાડવા માટે વિદ્યુત સિસ્ટમ યોગ્ય રીતે ગ્રાઉન્ડેડ છે.

- નિયમિતપણે તપાસો કે સર્કિટ બ્રેકર્સ અને ફ્યુઝ સારી રીતે કામ કરે છે.

ટૂલિંગ અને વર્કપીસ સલામતી

- ટૂલિંગનું નિરીક્ષણ કરો, જેમ કે કટીંગ ટૂલ્સ અથવા ક્લેમ્પ્સ, નુકસાન, વસ્ત્રો અથવા ખોટી ઇન્સ્ટોલેશન માટે.

- મશીનિંગ દરમિયાન વિસ્થાપન ટાળવા માટે સુરક્ષિત સ્થિતિ અને યોગ્ય ક્લેમ્પિંગ માટે વર્કપીસ તપાસો.

- સલામત અને કાર્યક્ષમ કટિંગ જાળવવા માટે ટૂલ પહેરવા અને ટૂલ્સને બદલવાનું મોનિટર કરો.

ઇમર્જન્સી લાઇટિંગ

- પાવર આઉટેજ અથવા અન્ય કટોકટીના કિસ્સામાં કાર્યસ્થળે પર્યાપ્ત ઇમરજન્સી લાઇટિંગ છે તેની ખાતરી કરો.

- તે યોગ્ય રીતે કાર્ય કરે છે અને વિસ્તારને અસરકારક રીતે પ્રકાશિત કરે છે તેની ખાતરી કરવા માટે કટોકટી લાઇટિંગનું નિયમિતપણે પરીક્ષણ કરો.

અગ્નિ સુરક્ષા

- CNC મશીનની નજીકમાં અગ્નિશામક ઉપકરણોની ઉપલબ્ધતા અને કાર્યક્ષમતા ચકાસો.

- અગ્નિશામક સાધનોના યોગ્ય ઉપયોગ અને આગના કિસ્સામાં સ્થળાંતર પ્રક્રિયાઓ અંગે ટ્રેન ઓપરેટરો.

- કોઈપણ જ્વલનશીલ સામગ્રી અથવા કાટમાળથી CNC મશીનની આસપાસનો વિસ્તાર સાફ કરો.

ઓપરેટર તાલીમ અને જાગૃતિ

- ઓપરેટરોને સલામત ઓપરેટિંગ પ્રક્રિયાઓ અને CNC મશીનને લગતા સંભવિત જોખમો અંગે વ્યાપક તાલીમ પ્રદાન કરો.

- સલામતીની જાગરૂકતાની સંસ્કૃતિને પ્રોત્સાહન આપો અને ઑપરેટરોને કોઈપણ સલામતીની ચિંતાઓની તાત્કાલિક જાણ કરવા પ્રોત્સાહિત કરો.

- સલામતી વિષયોને સંબોધવા અને સલામત પ્રથાઓને મજબૂત કરવા માટે નિયમિત સલામતી બેઠકો અથવા ટૂલબોક્સ વાર્તાલાપ કરો.

સલામતી ધોરણોનું પાલન

- ખાતરી કરો કે CNC મશીન ઓપરેટિંગ અધિકારક્ષેત્રમાં સંબંધિત સલામતી ધોરણો અને નિયમોને પૂર્ણ કરે છે.

- સલામતી ધોરણોમાં કોઈપણ ફેરફારો અથવા અપડેટ્સ વિશે અપડેટ રહો અને તેમને સલામતી તપાસમાં સમાવિષ્ટ કરો.

- અનુપાલન અને શ્રેષ્ઠ વ્યવહારોની ખાતરી કરવા માટે, જો જરૂરી હોય તો, સલામતી વ્યાવસાયિકો અથવા સલાહકારો સાથે જોડાઓ.

CNC મશીન સફાઈ

CNC મશીનોની નિયમિત સફાઈ અને જાળવણી તેમની કાર્યક્ષમતા, ચોકસાઈ અને સમગ્ર જીવનકાળ માટે નિર્ણાયક છે. આ સફાઈ પદ્ધતિઓને અનુસરીને, ઓપરેટરો ખાતરી કરી શકે છે કે તેમના CNC મશીનો શ્રેષ્ઠ સ્થિતિમાં રહે છે, ડાઉનટાઇમ ઘટાડે છે અને ઉત્પાદકતા મહત્તમ કરે છે.

- સ્વચ્છ અને સુવ્યવસ્થિત CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનની જાળવણી તેની શ્રેષ્ઠ કામગીરી અને આયુષ્ય માટે જરૂરી છે. મશીનની નિયમિત સફાઈ કાટમાળ, ધૂળ અને ચિપ્સના નિર્માણને રોકવામાં મદદ કરે છે જે યાંત્રિક સમસ્યાઓ અને મશીનિંગમાં અચોક્કસતા તરફ દોરી શકે છે.

- સફાઈ પ્રક્રિયા દરમિયાન સલામતીની ખાતરી કરવા માટે મશીનને બંધ કરીને અને તેને પાવર સ્ત્રોતથી ડિસ્કનેક્ટ કરીને પ્રારંભ કરો.

- શૂન્યાવકાશ અથવા બ્રશનો ઉપયોગ કરીને કાર્યક્ષેત્રમાંથી કોઈપણ છૂટક ચિપ્સ, કાટમાળ અથવા કટીંગ પ્રવાહીને દૂર કરીને પ્રારંભ કરો. કઠણ-થી-પહોંચના વિસ્તારો પર ધ્યાન આપો, જેમ કે તિરાડો અને ખૂણાઓ, જ્યાં કાટમાળ એકઠા થાય છે.

- મશીનની સપાટીને સ્વચ્છ, લિન્ટ-ફ્રી કાપડ અને હળવા ડીટરજન્ટ સોલ્યુશનથી સાફ કરો. ઘર્ષક ક્લીનર્સનો ઉપયોગ કરવાનું ટાળો જે મશીનની પૂર્ણાહુતિને નુકસાન પહોંચાડી શકે છે. ટેબલ, સ્પિન્ડલ, ટૂલ ધારકો અને બિડાણ સહિત તમામ ખુલ્લી સપાટીઓને સાફ કરવામાં સંપૂર્ણ બનો.

- શીતક ટાંકીને સાફ કરો અને કટીંગ પ્રવાહીને નિયમિતપણે બદલો. ગંદા અથવા દૂષિત કટીંગ પ્રવાહી મશીનની કામગીરી અને તૈયાર ઉત્પાદનોની ગુણવત્તાને અસર કરી શકે છે.

- શીતક સિસ્ટમ, એર ફિલ્ટરેશન સિસ્ટમ અને લ્યુબ્રિકેશન સિસ્ટમમાં ફિલ્ટર્સ અને સ્ક્રીનોનું નિરીક્ષણ કરો. યોગ્ય ગાળણ અને પ્રવાહીના પ્રવાહની ખાતરી કરવા માટે આ ઘટકોને જરૂરી તરીકે સાફ કરો અથવા બદલો.

- મશીનના સ્પિન્ડલ અને ટૂલ ચેન્જર મિકેનિઝમ પર વિશેષ ધ્યાન આપો. કોઈપણ કાટમાળ અથવા બિલ્ડઅપને દૂર કરો જે તેમની સરળ કામગીરીમાં દખલ કરી શકે છે. શ્રેષ્ઠ કામગીરી જાળવવા માટે ઉત્પાદકની માર્ગદર્શિકા અનુસાર આ ઘટકોને લુબ્રિકેટ કરો.

- નુકસાન અથવા પહેરવાના કોઈપણ ચિહ્નો માટે કવર અને ઘંટડી તપાસો. મશીનના આંતરિક ભાગને દૂષણથી બચાવવા માટે જો જરૂરી હોય તો તેને બદલો.

- છેલ્લે, વિદ્યુત જોડાણો, કેબલ અને વાયરિંગનું નિરીક્ષણ કરો. ખાતરી કરો કે તેઓ સુરક્ષિત છે અને નુકસાનથી મુક્ત છે. કોઈપણ ગંદકી અથવા ગિરિમાળાને દૂર કરવા માટે હળવા ક્લીનરથી કંટ્રોલ પેનલ અને બટનો સાફ કરો.

- નિયમિત સફાઈ શેડ્યૂલ અને દસ્તાવેજ જાળવણી પ્રવૃત્તિઓ રાખો. આ સફાઈની આવર્તનને ટ્રૅક કરવામાં અને કોઈપણ સંભવિત સમસ્યાઓને વહેલી તકે ઓળખવામાં મદદ કરે છે.

CNC મશીન તાલીમ અને આધાર

વ્યાપક તાલીમ અને ચાલુ સહાય પૂરી પાડીને, ઓપરેટરો CNC મશીનોને અસરકારક રીતે ચલાવવા માટે જરૂરી કુશળતા અને આત્મવિશ્વાસ વિકસાવી શકે છે. સારી રીતે પ્રશિક્ષિત વર્કફોર્સ ઉત્પાદકતામાં સુધારો, ઓછો ડાઉનટાઇમ અને ઉચ્ચ ગુણવત્તાના આઉટપુટમાં ફાળો આપે છે.

- સીએનસી (કોમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીનોનો અસરકારક રીતે ઉપયોગ કરવા અને તેમની સંભવિતતા વધારવા માટે ઓપરેટરો માટે યોગ્ય તાલીમ અને ચાલુ સમર્થન આવશ્યક છે. તાલીમ કાર્યક્રમો ઓપરેટરોને CNC મશીનો ચલાવવા, પ્રોગ્રામ કરવા અને મુશ્કેલીનિવારણ માટે જરૂરી જ્ઞાન અને કુશળતા પ્રદાન કરે છે.

- મશીન ઘટકો, ટૂલિંગ અને પ્રોગ્રામિંગ ફંડામેન્ટલ્સને સમજવા સહિત CNC ટેક્નોલોજીની મૂળભૂત બાબતો પર વ્યાપક તાલીમ આપીને પ્રારંભ કરો. આ ફાઉન્ડેશન ઓપરેટરોને CNC મશીનો સાથે સંકળાયેલા મુખ્ય ખ્યાલો અને પરિભાષા સમજવામાં મદદ કરે છે.

- ઓપરેટરોને CAD/CAM સોફ્ટવેરનો પરિચય આપો જેનો ઉપયોગ પાર્ટ ડિઝાઇન બનાવવા અને મશીનિંગ પ્રોગ્રામ્સ બનાવવા માટે થાય છે. આ સોફ્ટવેર ટૂલ્સ પરની તાલીમ ઓપરેટરોને CNC મશીનોને અસરકારક રીતે પ્રોગ્રામ કરવા અને મશીનિંગ પ્રક્રિયાઓને ઑપ્ટિમાઇઝ કરવા સક્ષમ બનાવે છે.

- હેન્ડ-ઓન પ્રશિક્ષણ સત્રો પ્રદાન કરો જ્યાં ઓપરેટરો મશીન સેટ કરવા, ટૂલ્સ લોડ કરવા અને મશીનિંગ કામગીરી ચલાવવાની પ્રેક્ટિસ કરી શકે. આ વ્યવહારુ અનુભવ મશીનની કામગીરી સાથે આત્મવિશ્વાસ અને પરિચિતતા વધારવામાં મદદ કરે છે.

- તાલીમ દરમિયાન સલામતી પ્રોટોકોલ અને શ્રેષ્ઠ પ્રયાસો પર ભાર મૂકવો. ઓપરેટરોને યોગ્ય મશીન સ્ટાર્ટઅપ અને શટડાઉન પ્રક્રિયાઓ, કટીંગ ટૂલ્સનું સંચાલન અને સલામત કાર્યકારી વાતાવરણ સુનિશ્ચિત કરવા પર્સનલ પ્રોટેક્ટિવ ઇક્વિપમેન્ટ (PPE) ના ઉપયોગ અંગે તાલીમ આપવી જોઈએ.

- મશીનની જાળવણી અને નિવારક સંભાળ પર તાલીમ પ્રદાન કરો. ઓપરેટરોએ મશીનને સરળતાથી ચાલતું રાખવા માટે સ્પિન્ડલ્સ, વે કવર્સ અને લ્યુબ્રિકેશન સિસ્ટમ્સ જેવા મહત્ત્વના ઘટકોનું નિરીક્ષણ અને જાળવણી કેવી રીતે કરવી તે શીખવું જોઈએ.

- માર્ગદર્શિકાઓ, દસ્તાવેજીકરણ અને ઑનલાઇન સંસાધનો દ્વારા ચાલુ સમર્થન પ્રદાન કરો. એક વ્યાપક વપરાશકર્તા માર્ગદર્શિકા જે મશીન ઓપરેશન, પ્રોગ્રામિંગ ઉદાહરણો, મુશ્કેલીનિવારણ માર્ગદર્શિકાઓ અને જાળવણી પ્રક્રિયાઓને આવરી લે છે તે ઓપરેટરો માટે મૂલ્યવાન સંદર્ભ તરીકે સેવા આપી શકે છે.

- એક સપોર્ટ સિસ્ટમની સ્થાપના કરો જ્યાં પડકારો અથવા સમસ્યાઓનો સામનો કરતી વખતે ઓપરેટરો સહાય અને માર્ગદર્શન મેળવી શકે. આ સમર્પિત સપોર્ટ ટીમ, ટેકનિકલ હેલ્પલાઈન અથવા ઓનલાઈન ફોરમના સ્વરૂપમાં હોઈ શકે છે જ્યાં ઓપરેટરો અનુભવી CNC વપરાશકર્તાઓ સાથે જોડાઈ શકે છે.

- જ્ઞાન અને કૌશલ્યોને મજબુત બનાવવા માટે સમયાંતરે રિફ્રેશર તાલીમ સત્રો યોજો. CNC ટેક્નોલૉજી સમયાંતરે વિકસિત થાય છે, તેથી ઑપરેટરોને નવીનતમ એડવાન્સમેન્ટ્સ અને તકનીકો સાથે અદ્યતન રાખવાથી ખાતરી થાય છે કે તેઓ મશીનની ક્ષમતાઓનો મહત્તમ ઉપયોગ કરી શકે છે.

- ક્ષેત્રના અન્ય વ્યાવસાયિકો સાથે તેમના જ્ઞાન અને નેટવર્કને વિસ્તૃત કરવા માટે ઓપરેટરોને ઉદ્યોગની ઇવેન્ટ્સ, ટ્રેડ શો અને વર્કશોપમાં ભાગ લેવા માટે પ્રોત્સાહિત કરો. આ ઇવેન્ટ્સ નવી ટેક્નોલોજી વિશે શીખવા, અનુભવો શેર કરવા અને શ્રેષ્ઠ પ્રેક્ટિસમાં આંતરદૃષ્ટિ મેળવવાની તકો પૂરી પાડે છે.

CNC મશીન સેવાની કિંમત

CNC મશીન સેવા સાથે સંકળાયેલા ખર્ચ પરિબળોને સમજવું બજેટ અને આયોજન માટે જરૂરી છે.

- CNC (કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ) મશીન સેવાની કિંમત કેટલાંક પરિબળોને આધારે બદલાઈ શકે છે, જેમાં જરૂરી સેવાનો પ્રકાર, મશીનની જટિલતા અને સેવા પ્રદાતાના દરોનો સમાવેશ થાય છે. બજેટ બનાવવા અને ખર્ચ-અસરકારક જાળવણી યોજનાની ખાતરી કરવા માટે આ પરિબળોને સમજવું મહત્વપૂર્ણ છે.

- CNC મશીનો માટે નિયમિત નિવારક જાળવણી એ સામાન્ય સેવા છે. તેમાં સામાન્ય રીતે નિરીક્ષણ, સફાઈ, લ્યુબ્રિકેશન અને માપાંકન જેવા કાર્યોનો સમાવેશ થાય છે. નિવારક જાળવણીનો ખર્ચ મશીનના કદ અને જટિલતાને આધારે દર વર્ષે કેટલાક સોથી લઈને કેટલાક હજાર ડોલર સુધીનો હોઈ શકે છે.

- ઇમરજન્સી અથવા અનસેડ્યુલ સમારકામ એ CNC મશીન સેવાનું બીજું પાસું છે જે ખર્ચને અસર કરી શકે છે. આ સમારકામ ઘણીવાર અણધાર્યા હોય છે અને ડાઉનટાઇમ ઘટાડવા માટે તાત્કાલિક ધ્યાન આપવાની જરૂર છે. કિંમત સમસ્યાની ગંભીરતા, રિપ્લેસમેન્ટ પાર્ટ્સની ઉપલબ્ધતા અને સમસ્યાને ઉકેલવા માટે જરૂરી કુશળતા પર નિર્ભર રહેશે. કટોકટી સમારકામ થોડાક સો થી કેટલાક હજાર ડોલર સુધીની હોઈ શકે છે.

- કેટલાક સેવા પ્રદાતાઓ સેવા કરાર અથવા જાળવણી યોજનાઓ ઓફર કરે છે જે નિયમિત નિવારક જાળવણી અને કટોકટી સમારકામ બંનેને આવરી લે છે. આ કરારો તાત્કાલિક સેવાની ખાતરી કરીને અને અણધાર્યા ખર્ચના જોખમને ઘટાડીને ખર્ચમાં બચત અને માનસિક શાંતિ પ્રદાન કરી શકે છે. સર્વિસ કોન્ટ્રાક્ટની કિંમત મશીનની ઉંમર, જટિલતા અને પ્રદાન કવરેજના સ્તર જેવા પરિબળોના આધારે બદલાય છે.

- CNC મશીનોની સર્વિસ કરતી વખતે સ્પેરપાર્ટ્સ અને ઉપભોજ્ય વસ્તુઓ એ વધારાના ખર્ચ છે. મોટર, સેન્સર, બેલ્ટ અને બેરિંગ્સ જેવા ઘટકોને સમય જતાં બદલવાની જરૂર પડી શકે છે. આ ભાગોની કિંમત મશીનની બ્રાન્ડ, મોડલ અને ઉપલબ્ધતા પર નિર્ભર રહેશે. ડાઉનટાઇમ ઘટાડવા અને શિપિંગ ખર્ચ ઘટાડવા માટે સામાન્ય રીતે ઉપયોગમાં લેવાતા સ્પેરપાર્ટ્સની ઇન્વેન્ટરી જાળવવાની ભલામણ કરવામાં આવે છે.

- ઑન-સાઇટ સેવા મુલાકાતો માટે વધારાના ખર્ચાઓ થઈ શકે છે, જેમ કે મુસાફરી ખર્ચ, રહેઠાણ અને ટેકનિશિયન ફી. આ ખર્ચ મશીનના સ્થાન અને સેવા પ્રદાતાની નીતિઓના આધારે બદલાઈ શકે છે. રિમોટ ડાયગ્નોસ્ટિક્સ અને મુશ્કેલીનિવારણ વિકલ્પો ઉપલબ્ધ હોઈ શકે છે, જે ઑન-સાઇટ મુલાકાતો અને સંબંધિત ખર્ચની જરૂરિયાત ઘટાડવામાં મદદ કરી શકે છે.

- ઓફર કરેલા ખર્ચ અને સેવાઓની તુલના કરવા માટે બહુવિધ સેવા પ્રદાતાઓ પાસેથી અવતરણ મેળવવાની સલાહ આપવામાં આવે છે. સેવા પ્રદાતાની પ્રતિષ્ઠા, અનુભવ અને કુશળતા, તેમજ તેમના પ્રતિભાવ સમય અને તાત્કાલિક પરિસ્થિતિઓ માટે ઉપલબ્ધતાને ધ્યાનમાં લો.

- નિયમિત જાળવણી અને સમયસર સમારકામમાં રોકાણ લાંબા ગાળાના ખર્ચને ઘટાડવામાં મદદ કરી શકે છે. જાળવણીની અવગણનાથી વધુ વારંવાર ભંગાણ, મશીનની આયુષ્યમાં ઘટાડો અને સમારકામના ખર્ચમાં વધારો થઈ શકે છે.

ઉપસંહાર

આ મશીનો કાર્યક્ષમ અને અસરકારક રીતે કાર્ય કરે છે તેની ખાતરી કરવા માટે CNC મશીન સેવા આવશ્યક છે. CNC મશીન સેવા પ્રદાતાઓ આ મશીનોની જાળવણી, સમારકામ અને અપગ્રેડ કરવા માટે વિવિધ સેવાઓ પ્રદાન કરે છે જેથી તેઓ ઉત્પાદન વ્યવસાયોની જરૂરિયાતોને પૂર્ણ કરે. ડાઉનટાઇમ અટકાવવા અને ખર્ચાળ સમારકામના જોખમને ઘટાડવા માટે નિયમિત જાળવણી, નિરીક્ષણ અને સમારકામ મહત્વપૂર્ણ છે. CNC મશીન સેવામાં રોકાણ કરીને, વ્યવસાયો સુનિશ્ચિત કરી શકે છે કે તેઓ તેમના CNC મશીનોની સંભાવનાને મહત્તમ કરે અને તેમની એકંદર ઉત્પાદકતામાં સુધારો કરે.