Kis volumenű gyártási szolgáltatás

A kisvállalkozásoknak gyakran segítségre van szükségük olyan megfizethető gyártási megoldások megtalálásában, amelyek kis mennyiségű terméket tudnak előállítani magas költségek nélkül. A korlátozott erőforrásokkal rendelkező kisvállalkozásoknak gyakran jelentős akadályt kell leküzdeniük a hagyományos gyártási módszerekkel történő nagy mennyiségek előállításának költséghatékonysági követelménye miatt. Az alacsony volumenű gyártási szolgáltatások megjelenésével azonban a kisvállalkozások a hagyományos gyártási módszerek költségének töredékéért tudnak kis termékeket előállítani. Ez a cikk megvizsgálja a kis volumenű gyártási szolgáltatások előnyeit, és azt, hogyan segíthetik a kisvállalkozásokat versenyképességük megőrzésében.

Mi az a kis volumenű gyártás?

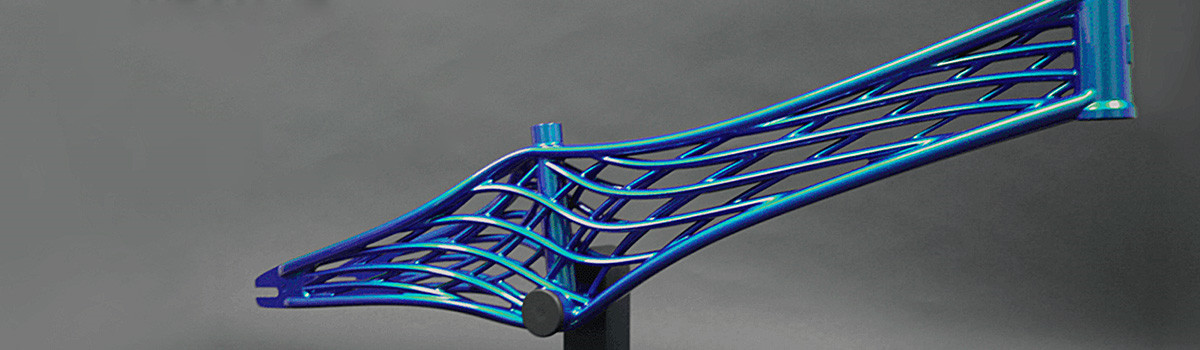

A kis volumenű gyártás kis számú termék előállítását jelenti, jellemzően néhány egységtől néhány százig terjedő gyártási folyamatok és technikák segítségével. A gyártók a kis volumenű gyártást úgy tervezik, hogy megfeleljenek a kisvállalkozások vagy induló vállalkozások speciális igényeinek, ellentétben a tömeggyártással, amely a nagy mennyiségek előállítására összpontosít. Ez a megközelítés lehetővé teszi a vállalatok számára, hogy elkerüljék a magas előzetes költségeket és a nagy volumenű gyártás kockázatait. A kis volumenű gyártási szolgáltatások fröccsöntést, CNC-megmunkálást, 3D nyomtatást és fémlemezgyártást alkalmaznak a kis tételek hatékony előállításához, így ideális megoldás a költséghatékony gyártási lehetőségeket kereső vállalkozások számára.

A kis volumenű gyártás előnyei a kisvállalkozások számára

A kis volumenű gyártás számos előnnyel jár a kisvállalkozások számára, és költséghatékony gyártási lehetőségeket kínál a sajátos igényeikre szabva. Íme a kis volumenű gyártás legfontosabb előnyei:

- Költségmegtakarítás:A kisvállalkozások elkerülhetik a hagyományos tömeggyártáshoz kapcsolódó magas előzetes költségeket, ha a kis volumenű gyártást választják. Lehetővé teszi számukra, hogy kisebb mennyiségeket állítsanak elő túlzott beállítási költségek vagy jelentős készlet-befektetések nélkül.

- Gyors átfutási idők:Az alacsony volumenű gyártási szolgáltatások előnyben részesítik a gyors átfutási időt, lehetővé téve a kisvállalkozások számára, hogy gyorsan piacra vigyék termékeiket. Ez a gyorsaság lehetővé teszi számukra, hogy azonnal reagáljanak a piaci igényekre, és kihasználják a felmerülő lehetőségeket.

- Rugalmasság a gyártási folyamatokban:A kis volumenű gyártás során a vállalkozások különféle gyártási folyamatok közül választhatnak termékleírásaik alapján, lehetővé téve számukra, hogy a termelési megközelítést sajátos igényeikhez igazítsák. Számos technika, beleértve a fröccsöntést, a CNC-megmunkálást, a 3D-s nyomtatást és a fémlemezgyártást, biztosítja az egyedi igények kielégítéséhez szükséges rugalmasságot.

- Kiváló minőségű végtermékek:A kis volumenű gyártás a kisebb mennyiségek gyártása ellenére szigorú minőségi előírásokat tart fenn. A gyártók fejlett berendezéseket és szakértelmet alkalmaznak annak biztosítására, hogy minden termék megfeleljen a szükséges előírásoknak, ami kiváló minőségű végterméket eredményez.

- Gyártástervezés (DFM):A kis volumenű gyártási szolgáltatások gyakran támogatják a tervezés optimalizálását. A gyártók együttműködnek a vállalkozásokkal a tervezési szakaszban, értékes betekintést nyújtva a termék gyárthatóságának javításához, ami hatékony és költséghatékony gyártást eredményez.

- Prototípuskészítési szolgáltatások:Számos kis volumenű gyártási szolgáltatás prototípus-készítési lehetőséget kínál, lehetővé téve a kisvállalkozások számára, hogy a teljes körű gyártás megkezdése előtt ismételjék termékeiket. A prototípuskészítés segít azonosítani és kiküszöbölni a tervezési hibákat, felmérni a funkcionalitást, és értékes visszajelzéseket gyűjteni a további finomításhoz.

- Anyag- és eljárási lehetőségek:A kis volumenű gyártási szolgáltatások az anyagok és a gyártási folyamatok széles skáláját kínálják a különféle termékkövetelményeknek megfelelően. A vállalkozások az erősség, a tartósság, az esztétika és a költségek alapján választhatják ki a megfelelő opciókat.

- skálázhatóság:A kis volumenű gyártás méretezhetőségi lehetőségeket kínál a kisvállalkozások számára. A kereslet növekedésével a vállalatok jelentős beruházások vagy átszerelések nélkül hatékonyan tudják módosítani a termelési mennyiségeket, biztosítva a zökkenőmentes átállást a piaci igények kielégítésére.

- Csökkentett készletkockázatok: Az alacsony volumenű gyártás minimálisra csökkenti a készletezési kockázatokat a kisvállalkozások számára. Igény szerint gyárthatnak termékeket, vagy karcsú készleteket tarthatnak fenn, csökkentve a készletfelesleggel és az esetleges elavulással kapcsolatos költségeket és kockázatokat.

Költségmegtakarítás alacsony volumenű gyártás mellett

A kis volumenű gyártás számos költségmegtakarítási előnnyel jár a vállalkozások számára, különösen kisüzemi gyártás esetén. Íme néhány fő előnye a kis mennyiségű gyártás költségmegtakarításának:

- Csökkentett beállítási költségek:A hagyományos gyártási eljárások általában magas beállítási költségekkel járnak, különösen kis gyártási sorozatok esetén. A vállalkozások elkerülhetik ezeket az előzetes költségeket, ha kis mennyiségre optimalizálják a gyártási folyamatot kis mennyiségű gyártás alkalmazásával.

Nincs minimális rendelési mennyiség: A hagyományos tömegtermeléstől eltérően a kis volumenű gyártási szolgáltatások jellemzően nem igényelnek minimális rendelési mennyiséget. A vállalkozások pénzt takaríthatnak meg a felesleges készleteken és a pazarláson, ha csak a szükséges mennyiséget állítják elő.

- Alacsonyabb szerszámköltségek:A kis volumenű gyártási szolgáltatások kis mennyiségekre optimalizált eszközöket és berendezéseket használnak, csökkentve a szerszámok költségeit és minimalizálva az elavulás kockázatát.

- Alacsonyabb anyagköltségek: A hagyományos gyártás gyakran tömeges anyagok beszerzését teszi szükségessé, ami készlettöbblethez és hulladékhoz vezethet. Kis mennyiségű gyártás esetén a vállalkozások kisebb mennyiséget rendelhetnek, csökkentve a hulladékot és minimalizálva az anyagköltségeket.

- Csökkentett munkaerőköltségek: A kis volumenű gyártás általában kevesebb munkaerőt igényel, mint a hagyományos tömeggyártás, ami alacsonyabb üzleti munkaerőköltséget eredményez.

- Agilis gyártás:A kis volumenű gyártás agilis gyártási folyamatokat kínál, lehetővé téve a vállalkozások számára, hogy a piaci kereslet alapján gyorsan átállítsák a kibocsátást, csökkentve a felesleges készletek és a hulladék keletkezésének kockázatát.

Gyors átfutási idők

A kis volumenű gyártás viszonylag kis számú termék előállítását jelenti, jellemzően kevesebb, mint 10,000 XNUMX darabot. Ez a fajta gyártás gyakran szükséges új termékek kifejlesztésekor, egy adott cikk piaci keresletének tesztelésekor vagy speciális tulajdonságokkal rendelkező, alacsony sorrendű cikkek gyártása során.

A kis volumenű gyártás gyors átfutási ideje kulcsfontosságú a piaci kereslet kielégítése, az átfutási idő csökkentése és az új termékek piacra kerülésének felgyorsítása szempontjából. Íme néhány stratégia a kis mennyiségű gyártás gyors átfutási idejének eléréséhez:

- A gyártási folyamat optimalizálása: A folyamatnak minimálisra kell csökkentenie a gyártási időt és maximalizálnia kell a hatékonyságot. Ez magában foglalja a szűk keresztmetszetek azonosítását, a gyártási lépések egyszerűsítését, valamint annak biztosítását, hogy a gyártási folyamat karcsú és agilis legyen.

- Digitális gyártási technológiák használata: A digitális gyártási technológiák, mint például a 3D nyomtatás, CNC megmunkálás és fröccsöntés, jelentősen csökkenthetik a gyártási időt és a költségeket. Ezek a technológiák lehetővé teszik az alkatrészek és alkatrészek nagy precizitással és pontossággal történő előállítását, ami gyorsabb átfutási időt tesz lehetővé.

- Együttműködés tapasztalt gyártóval: A professzionális gyártó mélyen megérti a gyártási folyamatot, és betekintést és ajánlásokat tud nyújtani a gyártási idők csökkentésére. Rendelkeznek majd a szükséges szakértelemmel és felszereléssel a kiváló minőségű termékek gyors és hatékony előállításához.

- Használja ki a just-in-time (JIT) gyártást: A JIT gyártás egy olyan termelési stratégia, amely csak szükség esetén állít elő tételeket. Ez a stratégia segít minimalizálni a készletszintet, csökkenteni az átfutási időt és javítani a termelés hatékonyságát.

- Agilis gyártási gyakorlatok alkalmazása: Az agilis gyártási gyakorlatok rugalmas folyamatokat és technológiákat használnak, hogy gyorsan alkalmazkodjanak a változó piaci igényekhez. Ez a megközelítés lehetővé teszi a gyártók számára, hogy gyorsan reagáljanak az új termékfejlesztésre és a piaci lehetőségekre.

- Fogadja el az automatizálást: Az olyan automatizálási technológiák, mint a robotika és a mesterséges intelligencia, segíthetnek a gyártási folyamatok ésszerűsítésében és a hatékonyság javításában. Ezek a technológiák gyorsabban és pontosabban hajtanak végre ismétlődő feladatokat, mint az emberek, így gyorsabb átfutási időket tesznek lehetővé.

- Használjon megbízható beszállítókat: A megbízható beszállítók időben biztosítják a kiváló minőségű anyagokat és alkatrészeket, csökkentve ezzel a gyártási folyamat késését. Alapvető fontosságú a beszállítókkal való szilárd kapcsolatok kialakítása, és annak biztosítása, hogy rendelkezzenek a termelési igények kielégítéséhez szükséges kapacitással.

Rugalmas gyártási folyamatok

A minőség és az ügyfelek elégedettsége iránti elkötelezettségünk biztosítja, hogy minden termék megfeleljen vagy meghaladja az Ön elvárásait.

- Cégünk elkötelezett amellett, hogy rugalmas gyártási folyamatokat biztosítson, amelyek alkalmazkodni tudnak ügyfeleink változó igényeihez. Tisztában vagyunk vele, hogy minden projekt egyedi, és eltérő megközelítést igényelhet, ezért gyártási folyamatainkat úgy tervezzük meg, hogy azok sokoldalúak és alkalmazkodóak legyenek.

- Tapasztalt mérnökeink és technikusaink személyre szabhatják gyártási folyamatainkat az Ön igényei szerint, legyen szó kis vagy nagy volumenű gyártásról, gyors prototípus-készítésről vagy egyedi gyártásról. Számos terméket tudunk gyártani, a kis bonyolult alkatrészektől a nagy összeállításokig.

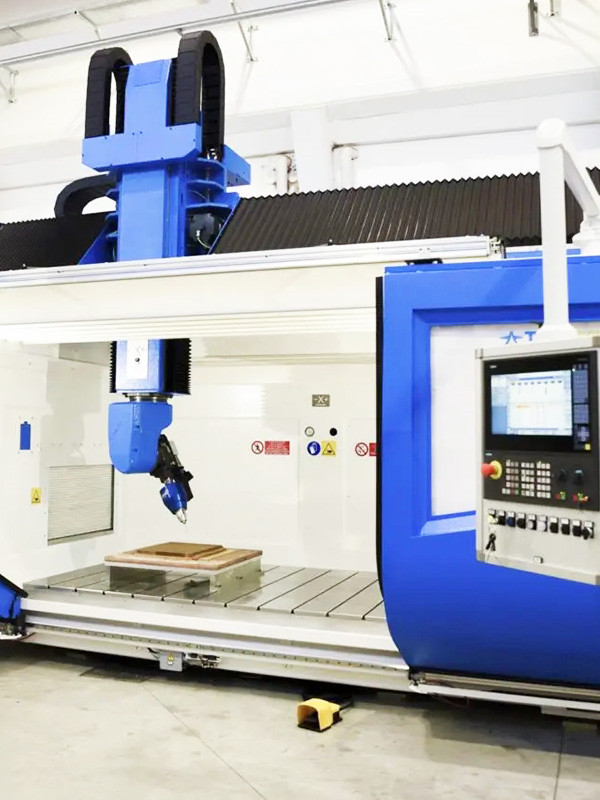

- A legújabb technológiát és berendezéseket alkalmazzuk, hogy maximális rugalmasságot és hatékonyságot biztosítsunk gyártási folyamataink során. Berendezéseink fejlett szoftveres és automatizálási képességekkel rendelkeznek, amelyek lehetővé teszik számunkra, hogy gyorsan váltsunk a különböző termékspecifikációk és gyártási mennyiségek között.

- Számos gyártási folyamatot kínálunk, beleértve a CNC megmunkálást, fröccsöntést, 3D nyomtatást, lézervágást és még sok mást. Csapatunk Önnel együttműködve kiválasztja az anyagtulajdonságok, a tervezés összetettsége és a gyártási mennyiség alapján a projekt igényeinek leginkább megfelelő módszert.

- Gyártási folyamatainkat is méretezhetőre tervezzük, lehetővé téve a termelés gyors felpörgetését a kereslet növekedésével. Az Ön egyedi igényeitől függően kis tételekben vagy nagy mennyiségben is hatékonyan tudunk előállítani.

- Tisztában vagyunk vele, hogy sok ügyfelünk számára kritikus a piacra kerülés ideje, és rugalmas gyártási folyamataink lehetővé teszik számunkra, hogy gyors prototípus-készítési és termékfejlesztési szolgáltatásokat nyújtsunk. Fejlett technológiánkkal és szakértelmünkkel gyorsan és hatékonyan tudunk kiváló minőségű prototípusokat gyártani, lehetővé téve a tervek tesztelését és finomítását, mielőtt a tömeggyártásra térnének át.

- Gyártási folyamataink során előtérbe helyezzük a minőségellenőrzést, és szigorú tesztelési és ellenőrzési eljárásokat alkalmazunk annak biztosítására, hogy minden termék megfeleljen vagy meghaladja ügyfeleink elvárásait. Csapatunk figyelemmel kíséri a folyamat minden lépését, az anyagválasztástól a végső ellenőrzésig és érvényesítésig.

- A rugalmasság iránti elkötelezettségünk túlmutat a gyártási folyamatainkon. Nagyra értékeljük ügyfeleinkkel a nyílt kommunikációt és együttműködést, amely lehetővé teszi számunkra, hogy megértsük igényeiket és személyre szabott megoldásokat kínáljunk. Gyors ügyfélszolgálati csapatunk mindig rendelkezésre áll, hogy azonnal válaszoljon minden aggályra vagy kérdésre.

Kiváló minőségű végtermékek

Cégünk elkötelezett amellett, hogy kiváló minőségű végtermékeket szállítson, amelyek megfelelnek vagy meghaladják ügyfeleink elvárásait.

- Cégünknél kiemelten fontosnak tartjuk a kiváló minőségű végtermékek szállítását, hogy megfeleljenek ügyfeleink szigorú elvárásainak. Megértjük, hogy a minőség a legfontosabb, és arra törekszünk, hogy felülmúljuk az elvárásokat azáltal, hogy csúcsminőségű termékeket kínálunk, amelyek tartósak.

- A gyártás során szigorú minőség-ellenőrzési intézkedéseket alkalmazunk, hogy minden lépés megfeleljen a legmagasabb szabványoknak. Az anyagválasztástól a gyártásig és összeszerelésig tapasztalt csapatunk minden fázist felügyel, hogy garantálja a végtermékek minőségét és integritását.

- Megbízható beszállítói hálózattal dolgozunk, akik a szigorú minőségi előírásoknak megfelelő prémium anyagokat biztosítanak számunkra. Legyen szó fémről, műanyagról, kompozitokról vagy más speciális anyagokról, csak jó hírű szállítóktól szerzünk be, hogy biztosítsuk termékeink legmagasabb minőségét.

- Gyártási folyamatainkat precízen és a részletekre való odafigyeléssel hajtjuk végre. Fejlett technológiákat és berendezéseket használunk, hogy biztosítsuk a pontosságot, a következetesség és az ismételhetőség minden általunk gyártott terméknél. Képzett technikusaink és mérnökeink szorosan figyelemmel kísérik a gyártást, hogy azonosítsák és kezeljék a lehetséges problémákat vagy a kívánt minőségtől való eltéréseket.

- Tisztában vagyunk azzal, hogy a vásárlói elégedettség nemcsak a végtermék minőségén, hanem annak funkcionalitásán és teljesítményén is múlik. Átfogó tesztelési és érvényesítési eljárásokat végzünk annak ellenőrzésére, hogy termékeink megfelelnek-e vagy meghaladják az összes szükséges specifikációt és teljesítménykövetelményt.

- A folyamatos fejlesztés cégünk alapelve. Aktívan kikérjük ügyfeleink visszajelzéseit, és arra törekszünk, hogy beépítsük belátásaikat gyártási folyamatainkba. A folyamatos tanulási és fejlesztési kultúra felkarolásával következetesen javítjuk végtermékeink minőségét.

- Elkötelezettségünk a kiváló minőségű végtermékek szállítása iránt számos iparágra és ágazatra kiterjed. Legyen szó fogyasztási cikkekről, autóipari alkatrészekről, elektronikai eszközökről vagy ipari berendezésekről, rendelkezünk azzal a szakértelemmel és erőforrásokkal, hogy megfeleljünk az egyes iparágak sajátos minőségi előírásainak.

- Megértjük az időben történő szállítás fontosságát a minőség feláldozása nélkül. Korszerűsített gyártási folyamataink és hatékony munkafolyamataink lehetővé teszik számunkra, hogy betartsuk a projektek határidőit, miközben fenntartjuk a legmagasabb szintű minőségellenőrzést.

- A kiváló minőségű végtermékek iránti elkötelezettségünk erős hírnevet és hűséges vevőkört szerzett nekünk. Büszkék vagyunk ügyfeleink elégedettségére, és a minőség iránti elkötelezettségünk biztosítja, hogy minden telephelyünket elhagyó termék a legjobb minőségű és kidolgozott legyen.

Tervezés a gyártáshoz (DFM)

A Design for Manufacturing (DFM) egy integrált megközelítés, amely a termék tervezésének optimalizálására összpontosít a gyárthatóság javítása érdekében. A DFM célja a gyártási költségek minimalizálása, az összeszerelési idő csökkentése és a kiváló minőségű végtermékek biztosítása azáltal, hogy a gyártási folyamatokat már a tervezési fázisban figyelembe veszi. Íme néhány kulcsfontosságú pont, amelyek felvázolják a DFM jelentőségét és alapelveit:

- Egyszerűsített kivitelek:A DFM nagy hangsúlyt fektet a terméktervezés egyszerűsítésére a szükségtelen bonyolultság kiküszöbölése, az alkatrészek számának csökkentésére és az összeszerelési folyamatok egyszerűsítésére. Ez a megközelítés segít csökkenteni a gyártási költségeket az anyagpazarlás, az összeszerelési hibák és a gyártási idő minimalizálásával.

- Anyagválasztás: A megfelelő kiválasztás elengedhetetlen a DFM-ben a gyártási folyamatokkal való kompatibilitás biztosítása érdekében. A tervezőknek olyan tényezőket kell figyelembe venniük, mint az anyagok rendelkezésre állása, a költségek, a szilárdság és a gyártás egyszerűsége. A gyártási képességekhez igazodó anyagok kiválasztása jelentősen javíthatja az általános gyártási hatékonyságot.

- Tervezés összeszerelésre (DFA):A DFA a DFM kulcsfontosságú eleme, amely a termékek egyszerű és hatékony csoportok számára történő tervezésére összpontosít. Ez magában foglalja az olyan tényezők figyelembevételét, mint az alkatrész orientáció, az alkatrészek szabványosítása és a moduláris felépítés. A DFA csökkenti a munkaerőköltségeket, javítja a termékminőséget, és lerövidíti a gyártás átfutási idejét az összeszerelési folyamatok optimalizálásával.

- Tolerancia és illeszkedési szempontok: A DFM-ben a tervezők gondosan mérlegelik az alkatrészek közötti tűréseket és illeszkedéseket a megfelelő összeszerelés és funkcionalitás biztosítása érdekében. A megfelelő tűréshatárok meghatározásával a tervezők csökkenthetik az összeszerelési problémák valószínűségét, javíthatják az alkatrészek cserélhetőségét, és minimálisra csökkenthetik a gyártás során szükséges utómunkálatokat vagy beállításokat.

A gyártási folyamat kompatibilitása: A DFM figyelembe veszi a kiválasztott gyártási folyamatok lehetőségeit és korlátait. A hatékony gyártás biztosítása érdekében a tervezőknek meg kell érteniük a különféle gyártási technikák – például fröccsöntés, megmunkálás vagy öntés – korlátait, és olyan termékeket kell tervezniük, amelyeket a gyártási folyamatok gyorsan elő tudnak állítani.

- Tesztelhetőségi tervezés (DFT):A DFT a DFM alapvető eleme, amely a hatékony tesztelés és minőségellenőrzés érdekében beépített funkciókkal rendelkező termékek tervezésére összpontosít. Az olyan funkciók beépítésével, mint a tesztpontok, a szondákhoz való hozzáférés vagy az öndiagnosztikai képességek, a DFT hatékony tesztelést tesz lehetővé a gyártás során, csökkentve a hibás termékek piacra kerülésének valószínűségét.

Prototípuskészítési szolgáltatások

A prototípus-készítési szolgáltatások értékes megoldást kínálnak azoknak a cégeknek és magánszemélyeknek, akik szeretnék életre kelteni ötleteiket és validálni terveiket a tömeggyártás előtt. Ezek a szolgáltatások egy sor képességet felölelnek, lehetővé téve olyan funkcionális prototípusok létrehozását, amelyek nagyon hasonlítanak a végtermékre. Íme néhány kulcsfontosságú pont, amelyek kiemelik a prototípus-készítési szolgáltatások fontosságát és előnyeit:

- Iteratív tervezési folyamat:A prototípus-készítési szolgáltatások iteratív tervezési megközelítést tesznek lehetővé, lehetővé téve a tervezőknek, hogy több iteráción keresztül finomítsák és javítsák koncepcióikat. A prototípusok gyors létrehozásával és tesztelésével a tervezők azonosíthatják a tervezési hibákat, elvégezhetik a szükséges módosításokat, és optimalizálhatják a végtermék funkcionalitását és esztétikáját.

- A koncepció igazolása: A prototípusok kézzelfogható bizonyítékai egy koncepció megvalósíthatóságának és potenciális sikerének. Egy funkcionális prototípus létrehozásával a feltalálók és vállalkozók bemutathatják ötleteik életképességét a befektetőknek, az érdekelt feleknek vagy a potenciális ügyfeleknek. Ez a koncepció bizonyítása jelentősen növelheti a finanszírozás, illetve a további fejlesztések támogatásának esélyét.

- Tervérvényesítés és tesztelés:A prototípus-készítési szolgáltatások lehetőséget biztosítanak a terméktervek tesztelésére és validálására a teljes körű gyártás előtt. A funkcionális prototípusok lehetővé teszik a valós tesztelést, a felhasználói visszajelzéseket és a teljesítmény értékelését. A tervezési hibák korai felismerésével és megoldásával a prototípus-készítési szolgáltatások segítenek minimalizálni a kockázatokat, csökkenteni a költségeket és javítani a végtermék általános minőségét.

- Testreszabás és személyre szabás:A prototípus-készítési szolgáltatások rugalmasságot kínálnak egyedi tervezésű prototípusok létrehozásához, amelyek egyedi igényekre vannak szabva. Legyen szó egyedi formáról, méretről vagy funkcionalitásról, ezek a szolgáltatások lehetővé teszik a tervezők számára, hogy különféle lehetőségeket fedezzenek fel, és olyan prototípusokat fejlesszenek ki, amelyek pontosan tükrözik elképzeléseiket. Ez a testreszabási szempont elősegíti az innovációt és elősegíti a magasan személyre szabott termékek fejlesztését.

- Idő- és költségmegtakarítás:A prototípus-készítési szolgáltatások igénybevétele jelentős idő- és költségmegtakarítást eredményezhet a termékfejlesztés során. A prototípusok segítenek megelőzni a költséges utómunkálatokat és felülvizsgálatokat a tömeggyártás során azáltal, hogy korán felismerik a tervezési problémákat. Ezenkívül a gyors prototípus-készítési technikák, mint például a 3D nyomtatás, gyorsabb átfutási időt tesznek lehetővé, csökkentve a forgalomba hozatali időt és gyorsabb iterációt tesznek lehetővé.

- Együttműködés és kommunikáció:A prototípusok gyakorlati kommunikációs eszközök a tervezők, mérnökök és az érintettek között. Kézzelfogható ábrázolást nyújtanak a termékről, átláthatóbb kommunikációt és jobb együttműködést tesz lehetővé. A prototípusok megkönnyítik a konstruktív visszajelzést, összehangolják az elvárásokat, és biztosítják, hogy minden érintett közösen ismerje a végtermék megjelenését és funkcionalitását.

A kis volumenű gyártáshoz elérhető anyagok és eljárások

Cégünk anyagok és eljárások széles skáláját kínálja a kis volumenű gyártáshoz.

- Cégünk anyagok és eljárások széles skáláját kínálja, kifejezetten a kis volumenű gyártáshoz. Legyen szó kis tételes gyártásról vagy prototípus-készítésről, egyedi igényeit a magas minőségi szabványok fenntartása mellett tudjuk kielégíteni.

- Anyagválasztékunk sokféle lehetőséget tartalmaz a kis volumenű gyártáshoz. A hagyományos fémektől, például alumíniumtól és acéltól a fejlett kompozitokig és műanyagokig számos termékspecifikációt és teljesítménykövetelményt tudunk teljesíteni.

- A fémeken és műanyagokon kívül olyan anyagokra szakosodunk, mint a kerámia, elasztomer és textil, lehetővé téve számunkra, hogy különféle iparágakat és alkalmazásokat szolgáljunk ki. Anyagszakértőink segítik Önt a projekt igényeinek leginkább megfelelő anyagok kiválasztásában.

- Alacsony volumenű gyártási folyamatainkat rugalmasan és hatékonyan tervezzük, lehetővé téve a költséghatékony gyártást a minőség feláldozása nélkül. Speciális technikákat alkalmazunk, mint például a CNC megmunkálás, 3D nyomtatás, fröccsöntés és vákuumöntés a pontos és megismételhető eredmények elérése érdekében.

- A CNC megmunkálás különösen alkalmas kis volumenű gyártáshoz, mivel nagy pontosságot és sokoldalúságot kínál. Korszerű berendezéseinkkel és képzett gépészeinkkel hatékonyan, szűk tűréssel tudunk összetett alkatrészeket gyártani.

- A 3D nyomtatás vagy az additív gyártás egy másik népszerű választás kis volumenű gyártáshoz. Lehetővé teszi a gyors prototípuskészítést és az iteratív tervezési változtatásokat, csökkentve az átfutási időt és a költségeket. Különféle 3D nyomtatási technológiát alkalmazunk, beleértve a szelektív lézeres szinterezést (SLS) és az olvasztott lerakódásos modellezést (FDM), hogy megfeleljünk a különböző anyag- és méretigényeknek.

- A fröccsöntés kiváló lehetőség műanyag alkatrészek kis volumenű gyártásához. Formatervezési és szerszámozási szakértelmünket kihasználva kiváló minőségű alkatrészeket állíthatunk elő egységes méretekkel és felületkezeléssel.

- A vákuumöntés költséghatékony megoldás kis tételekben kiváló minőségű prototípusok vagy végfelhasználású alkatrészek készítéséhez. Ez a folyamat lehetővé teszi a különböző anyagok használatát, és pontosan képes reprodukálni a bonyolult részleteket és textúrákat.

- Előtérbe helyezzük a minőség-ellenőrzést és a szigorú tesztelést a kis volumenű gyártási folyamat során annak biztosítása érdekében, hogy minden termék megfeleljen vagy meghaladja az Ön elvárásait. Tapasztalt csapatunk minden lépést felügyel, az anyagkiválasztástól és a folyamatoptimalizálástól a végső ellenőrzésig és érvényesítésig.

- Megértjük a kis volumenű gyártás egyedi kihívásait és követelményeit, és elkötelezett csapatunk elkötelezett amellett, hogy kivételes eredményeket biztosítson időben és a költségvetésen belül. Akár néhány prototípusra, akár korlátozott gyártási sorozatra van szüksége, anyagainkat és folyamatainkat úgy tervezzük, hogy megfeleljenek az Ön egyedi igényeinek, és a legmagasabb szintű vevői elégedettséget biztosítsuk.

Fröccsöntés

A fröccsöntés egy széles körben alkalmazott gyártási eljárás, amely magában foglalja a műanyag alkatrészek létrehozását olvadt anyag öntőformába való befecskendezésével. Számos előnnyel rendelkezik, így népszerű választás a tömeggyártáshoz. Íme néhány fontos pont, amelyek kiemelik a fröccsöntés jelentőségét és előnyeit:

- Sokoldalúság:A fröccsöntés kivételes sokoldalúságot biztosít az alkatrészek tervezése és összetettsége tekintetében. Különböző formájú, méretű és jellemzőkkel rendelkező bonyolult és részletes alkatrészeket tud készíteni, beleértve a vékony falakat, alámetszeteket és összetett geometriákat. Ez a sokoldalúság lehetővé teszi az egyedi igények kielégítésére szabott termékek létrehozását.

- Költséghatékony gyártás:A fröccsöntés rendkívül hatékony nagyüzemi gyártási sorozatokhoz. Miután elkészítettük a kezdeti formát, a gyártás gyorsabbá és költséghatékonyabbá válik. A nagy gyártási sebesség és a több alkatrész egyidejű gyártásának lehetősége jelentősen csökkenti az egységköltséget, így gazdaságos választás a nagy volumenű gyártáshoz.

- Anyag fajta:A fröccsöntés a hőre lágyuló és hőre keményedő anyagok széles skáláját támogatja, így a tervezők kiválaszthatják a legmegfelelőbb anyagot az alkalmazásokhoz. Különböző tulajdonságú anyagok, mint például rugalmasság, merevség, átlátszóság vagy hő- és vegyszerállóság, sokrétű funkcionalitású alkatrészeket készíthetnek.

- Konzisztencia és minőség:A fröccsöntés kiváló alkatrész-konzisztenciát és méretpontosságot biztosít. A folyamat automatizált jellege minimalizálja az emberi hibákat, következetes és megismételhető gyártást eredményezve. Ezen túlmenően a zárt formarendszer precízen szabályozza a formázási körülményeket, lehetővé téve kiváló minőségű alkatrészek gyártását szűk tűréssel és minimális hibával.

- Magas termelési hatékonyság:A fröccsöntés gyors gyártási ciklusokat kínál, lehetővé téve az alkatrészek nagy teljesítményét viszonylag rövid idő alatt. A gyors ciklusidők és a folyamat automatizálási képességének kombinálásával a vállalkozások nagyobb termelékenységet és általános termelési hatékonyságot érhetnek el. Ez a hatékonyság ideális választássá teszi a fröccsöntést az igényes gyártási határidők teljesítéséhez.

- Gyártási (DFM) kompatibilitási tervezés:A fröccsöntés jól illeszkedik a Design for Manufacturing (DFM) elvekhez. Kiváló választás a DFM gyakorlatokhoz, képességei közé tartozik az összetett formák létrehozása, az anyagfelhasználás optimalizálása és olyan funkciók beépítése, mint a bepattintható illesztések vagy az élő zsanérok. A tervezők ezeket a képességeket kihasználhatják a gyárthatóság javítására, a költségek csökkentésére és a termelés hatékonyságának javítására.

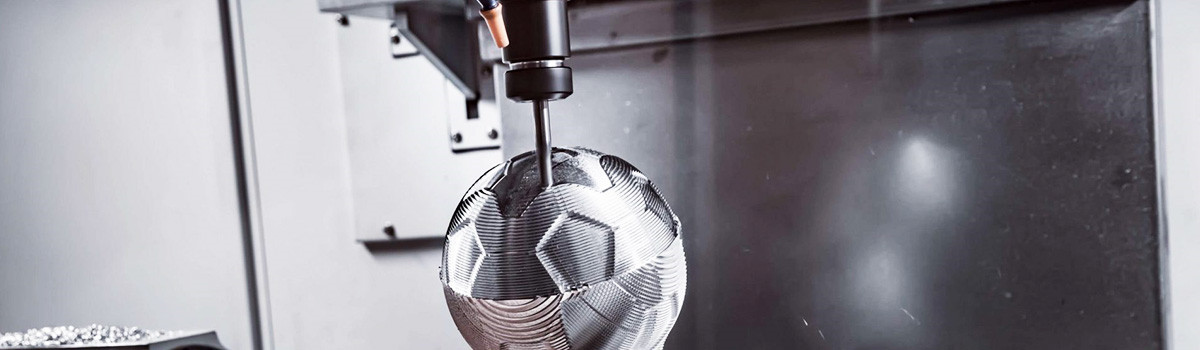

CNC megmunkálás

A CNC megmunkálás vagy számítógépes numerikus vezérlésű megmunkálás olyan eljárás, amellyel precíz és összetett alkatrészeket készítenek nyersanyagokból, például fémből, műanyagból vagy fából. Ez a gyártási folyamat magában foglalja a számítógéppel támogatott tervezési (CAD) szoftvert az alkatrész 3D-s modelljének megtervezéséhez, amelyet azután gépi kóddá alakítanak át, és egy CNC gép vezérlésére használják. A CNC megmunkálásnak számos alkalmazása van, a repülőgépipartól és az autóipartól kezdve a fogyasztói termékekig és az orvosi eszközökig.

A CNC megmunkálási folyamat több lépésből áll, többek között:

- Design: A CNC megmunkálás első lépése az alkatrész 3D modelljének elkészítése CAD szoftverrel. Ezt a modellt ezután gépi kóddá alakítjuk, amivel a CNC gépet vezéreljük.

- Anyagválasztás: A nyersanyag kiválasztása a végső alkatrész kívánt tulajdonságai, például szilárdság, tartósság és hőállóság alapján történik.

- A gép beállítása: A gépi kóddal programozzuk a CNC gépet és rögzítjük a gépben az alapanyagot.

- megmunkálás: A CNC gép különféle szerszámokat, például fúrókat, esztergagépeket és marókat használ az alapanyagból a gépi kódnak megfelelő anyag eltávolítására. Ez a folyamat pontos, és összetett formákat és jellemzőket hozhat létre.

- Utófeldolgozás: A megmunkálás befejezése után az alkatrész utófeldolgozást igényelhet, például csiszolást vagy polírozást, hogy elérje a kívánt felületet és textúrát.

A CNC megmunkálásnak számos előnye van, többek között:

- Pontosság: A CNC-megmunkálás pontos, és akár 0.001 hüvelyk tűréssel rendelkező alkatrészeket is készíthet.

- Hatékonyság: A CNC megmunkálás egy rendkívül hatékony gyártási folyamat, amellyel gyorsan és pontosan lehet gyártani az alkatrészeket.

- Testreszabás:A CNC megmunkálással nagymértékben testreszabott, egyedi igényekhez és preferenciákhoz szabott alkatrészeket lehet előállítani.

- Bonyolultság:A CNC megmunkálás rendkívül összetett formákat és mintákat hozhat létre, amelyeket nehéz vagy lehetetlen lenne hagyományos gyártási módszerekkel előállítani.

- Következetesség: A CNC megmunkálás során nagy konzisztenciájú alkatrészeket állítanak elő, biztosítva, hogy minden darab megfeleljen a pontos előírásoknak.

A CNC megmunkálás számos alkalmazási területtel rendelkezik a különböző iparágakban, beleértve:

- Aerospace:CNC megmunkálást alkalmazunk repülőgép-hajtóművek, szárnyak és futóművek alkatrészeinek gyártásához.

- Autóipari: CNC megmunkálást alkalmazunk motorok, sebességváltók és alváz alkatrészek gyártásához.

- Orvosi: A CNC megmunkálás sebészeti eszközöket, implantátumokat és protéziseket készít.

- Fogyasztói termékek:CNC megmunkálást használunk az okostelefonok tokjaitól a konyhai készülékekig mindent gyártunk.

- Építészet: CNC megmunkálást alkalmazunk épületelemek és dekorációs elemek előállítására.

3D nyomtatás

A 3D nyomtatás, más néven additív gyártás egy forradalmi technológia, amely a közelmúltban átalakította a feldolgozóipart. Ez a folyamat magában foglalja az anyagot, jellemzően műanyagot vagy fémet, önmaga tetejére rétegezve, amíg az meg nem formálja a kívánt formát, így létrejön egy fizikai tárgy. A 3D nyomtatás széleskörű alkalmazási körrel rendelkezik, a prototípus-készítéstől és a termékfejlesztéstől az orvosi implantátumok és egyedi fogyasztói termékek gyártásáig.

A 3D nyomtatás folyamata több lépésből áll, többek között:

- Design: A 3D nyomtatás első lépése a kívánt objektum digitális modelljének elkészítése számítógépes tervező (CAD) szoftver segítségével. Ezután feltöltjük ezt a modellt a 3D nyomtatóra.

- Nyomtatás: A 3D nyomtató úgy kezdi meg a nyomtatási folyamatot, hogy vékony anyagréteget, általában műanyagot vagy fémet hoz létre, és hővel vagy ragasztóval összeolvasztja az előző réteggel. Ezt a folyamatot rétegről rétegre ismételjük, amíg a teljes objektumot meg nem alkotjuk.

- Utófeldolgozás: A nyomtatás befejezése után a tárgy utófeldolgozást igényelhet, például csiszolást vagy polírozást, hogy elérje a kívánt felületet és textúrát.

A 3D nyomtatásnak számos előnye van, többek között:

- Testreszabás:A 3D nyomtatás lehetővé teszi számunkra, hogy egyedi igényekre és preferenciákra szabott, testreszabott termékeket készítsünk.

- Sebesség:A 3D nyomtatás egy gyors prototípuskészítési folyamat, amellyel gyorsan lehet fizikai objektumot előállítani digitális modellből.

- Költséghatékony:A 3D nyomtatás költséghatékony gyártási folyamat lehet, különösen kis gyártási sorozatok vagy testreszabott termékek esetében.

- Bonyolultság: A 3D nyomtatás rendkívül összetett formákat és mintákat hozhat létre, amelyeket nehéz vagy lehetetlen lenne hagyományos gyártási módszerekkel előállítani.

- Hulladékcsökkentés: A 3D nyomtatás minimálisra csökkenti a pazarlást, csak az objektum létrehozásához szükséges anyag felhasználásával.

A 3D nyomtatás számos alkalmazási területtel rendelkezik a különböző iparágakban, többek között:

- Gyártás: A 3D nyomtatást prototípuskészítéshez, termékfejlesztéshez és kisebb gyártási sorozatokhoz is használhatjuk.

- Orvosi: A 3D nyomtatás testreszabott protéziseket, implantátumokat és sebészeti modelleket készíthet tervezési és képzési célokra.

- Építészet: 3D nyomtatással méretarányos modelleket és épületelemeket készíthetünk.

- Divat: A 3D nyomtatással egyedi, személyre szabott ruházatot és kiegészítőket készíthetünk.

- Oktatás: A 3D nyomtatás az iskolákban használható tervezési és mérnöki koncepciók oktatására.

Lemezgyártás

A lemezgyártás egy gyártási folyamat, amely magában foglalja a fémlemezek különböző szerkezetekké és termékekké alakítását. Ez a folyamat a vágási, hajlítási, lyukasztási és hegesztési technikákat ötvözi a sík fémlemezek különböző formájú, méretű és kialakításúvá alakításához. Számos iparág – az építőipartól az autóiparig – alkalmaz fémlemezgyártást, és ez kritikus fontosságú számos mindennapi cikk, köztük háztartási gépek és elektronikai eszközök gyártásában.

A fémlemez gyártási folyamata több lépésből áll, többek között:

- Design:A lemezgyártás első lépése a kívánt termék tervének elkészítése. A vállalkozások számítógépes technika (CAD) szoftvert használhatnak a pontos mérések és specifikációk eléréséhez.

- Vágás:A tervezés véglegesítése után a gyártók különféle technikákkal, például lézerrel vagy vízsugárral a kívánt méretre és formára vágják a fémlapot.

- Hajlítás: A következő lépés az, hogy a fémlapot a kívánt formára alakítsa. A gyártók speciális eszközöket, például fékprést használnak, hogy pontos szögeket és görbületeket hozzanak létre a fémben.

- Lyukasztás:Lyukasztási technikákat alkalmaznak lyukak vagy más formák létrehozására a fémben. Ezek közé tartozhat a bélyegzés vagy a fúrás, a tervezés összetettségétől függően.

Hegesztés: Végül a gyártók összehegesztik a különböző fémdarabokat, hogy elkészítsék a végterméket. A fémet nagy hőhatásnak kitéve megolvasztjuk és megolvasztjuk, így szilárd és hosszantartó kötést hozunk létre.

A lemezgyártás számos előnnyel rendelkezik más gyártási eljárásokkal szemben. Ezek tartalmazzák:

- Rugalmasság: A fémlemez gyakorlatilag bármilyen alakra és méretre formázható, így sokféle termékhez használható.

- Erő:A fémlemez erős és tartós, így ideális olyan termékekhez, amelyek nagy tartósságot és megbízhatóságot igényelnek.

- Költséghatékony: A fémlemez viszonylag olcsó, így megfizethető megoldás a termékek tömeges gyártásához.

- Pontosság:A lemezgyártás lehetővé teszi számunkra, hogy pontos méréseket és specifikációkat érjünk el, biztosítva, hogy minden terméket a szigorú szabványoknak megfelelően készítsünk.

A lemezgyártást számos iparág alkalmazza, beleértve:

- Építés: A vállalatok fémlemezt használnak HVAC-csatornák, tetőfedő anyagok és egyéb épületszerkezeti elemek létrehozásához.

- Autóipari:Az autógyártók fémlemezeket használnak karosszéria, motoralkatrészek és egyéb alkatrészek gyártásához.

- Elektronika: A gyártók fémlemezt használnak számítógéptokok, mobiltelefon-héjak és egyéb alkatrészek létrehozásához.

- Aerospace:A repülőgépgyártók fémlemezeket használnak repülőgép-alkatrészek és alkatrészek gyártásához.

Színészválogatás

A casting elengedhetetlen folyamat a szórakoztatóiparban. Ez magában foglalja a színészek és más előadók kiválasztását a filmben, a televízióban, a színházban és a média egyéb formáiban való szerepekre. Egy jó casting-rendező elkészíthet vagy megtörhet egy produkciót, hiszen a megfelelő szereplőgárda életre kelt egy forgatókönyvet, és emlékezetes látványélményt teremt a közönség számára. Ebben a blogbejegyzésben megvizsgáljuk a casting fontosságát és a sikeres szereposztási döntések meghozatalának kritikus tényezőit.

A casting-rendező feladata elsősorban az, hogy megtalálja a legjobb színészeket a feladatra. A színészválogatás során nemcsak képességeiket, hanem időbeosztásukat, professzionalizmusuk szintjét és a szerepre való alkalmasságát is fel kell mérni. Egy jó casting-rendező szorosan együttműködik a rendezővel és a producerekkel, hogy megértse a projekt kreatív elképzelését, majd megkeresi azokat a színészeket, akik életre tudják kelteni ezt az elképzelést.

Néhány kulcsfontosságú tényező, amelyet a casting rendezők figyelembe vesznek a színészek értékelésekor:

- Színészi képességez a legfontosabb tényező, mivel a kiváló teljesítmény képes vagy megszakítani egy projektet. A casting rendezők olyan színészeket keresnek, akik meggyőző és érzelmileg megható előadást nyújtanak.

- Fizikai megjelenés: Egy színész megjelenése néha kulcsfontosságú a szerephez. Például, ha egy karakter magas és szőke, a casting rendezője az adott leírásnak megfelelő színészeket részesíti előnyben.

- Elérhetőség:A forgatási ütemterv megterhelő lehet, ezért a casting rendezőknek mérlegelni kell a színész elérhetőségét, mielőtt döntenek. Ha egy színész már elkötelezte magát egy másik projekt mellett, segítségre lehet szüksége egy új szerep elvállalásához.

- Szakmaiság:A színészet munka, és a casting rendezők profi és megbízható színészeket keresnek. Az egyéneknek időben meg kell érkezniük, megfelelően fel kell készülniük, és óvatosan kell kezelniük a projektet, hogy kifejezzék tiszteletüket a projekt iránt.

A sikeres casting döntés végső soron e tényezők kombinációját igényli. Lehet, hogy egy színésznek hihetetlen tehetsége van, de ha nem elérhető, vagy nem felelnek meg a szerep fizikai követelményeinek, akkor nem biztos, hogy a legjobb választás.

A színészek bizonyos szerepekre való kiválasztása mellett a casting rendezők alapvető szerepet játszanak a produkció teljes szereposztásának kialakításában is. A döntés meghozatalakor létfontosságú számos tényezőt figyelembe venni, többek között:

- Kémia: Egyes esetekben a karakterkapcsolatok ugyanolyan jelentőségteljesek, mint az egyéni teljesítmények. A casting rendezők olyan színészeket keresnek, akiknek természetes kémiája van a képernyőn.

- Sokféleség:A reprezentáció egyre fontosabb a szórakoztatóiparban, és a casting rendezők gyakran arra törekednek, hogy változatos, a való világot tükröző szereplőgárdát hozzanak létre.

- Márka felismerés: Egyes esetekben egy jól ismert színész szereposztása lendületet kelthet egy projektben. Független filmeknél vagy kisebb produkcióknál a figyelem felkeltése kulcsfontosságú lehet. Ilyenkor jól jön a segítségünk.

Extrusion

Az extrudálás egy olyan gyártási folyamat, amely során egy anyagot formáznak úgy, hogy átnyomják a szerszámon, hogy meghatározott formát vagy profilt hozzanak létre. A gyártók általában ezt az eljárást használják műanyag és fém termékek, például csövek, csövek és lemezek előállítására. Itt megvitatjuk az extrudálást, annak működését és alkalmazásait.

Hogyan működik az extrudálás?

Az extrudálás úgy működik, hogy az anyagot extruder segítségével nyomják át a szerszámon. Az extruder egy garatból, egy csavarból és egy fűtőelemből áll. A kezelő betáplálja az alapanyagot a garatba, majd a csavarhoz szállítja. A csavar forog, átnyomja az anyagot a fűtőelemen, ahol megolvad és összekeveredik. A gép a megolvadt anyagot a szerszámon keresztül készíti el, ahol felveszi a kívánt formát vagy profilt. Az extrudált anyagot ezután lehűtjük és a kívánt hosszra vágjuk.

Az extrudálás alkalmazásai

Az extrudálásnak számos alkalmazási területe van a különböző iparágakban, többek között:

- Építés: Az extrudálást az építőiparban használják műanyag és fém csövek, csövek és lemezek készítésére.

- Csomagolás:Az extrudálást a csomagolóiparban használják műanyag fóliák és fóliák előállítására termékek csomagolásához.

- Autóipari:Az extrudálást az autóiparban használják műanyag és fém alkatrészek gyártására autók számára, mint például a kárpitok és az időjárási csíkok.

- Étel és ital: Az extrudálást az élelmiszer- és italiparban használják műanyag és fém tartályok készítésére élelmiszerek és italok tárolására és szállítására.

Az extrudálás előnyei

Az extrudálás számos előnnyel rendelkezik más gyártási folyamatokkal szemben, többek között:

- Költséghatékony: Az extrudálás költséghatékony gyártási módszer, amely lehetővé teszi a nagy mennyiségű gyártást minimális hulladékkal.

- Sokoldalú:A gyártók az extrudálással sokféle formát és profilt készíthetnek, így ez egy univerzális gyártási folyamat.

- Következetesség: Az extrudálás konzisztens eredményeket hoz, biztosítva, hogy minden termék azonos legyen.

- Sebesség: Az extrudálás gyors folyamat, amely lehetővé teszi a nagy mennyiségű gyártást rövid idő alatt.

- Minőség: Az extrudálás kiváló minőségű, sima felületű termékeket állít elő.

Lézervágó

A lézervágás egy népszerű gyártási eljárás, amely lézersugarat használ az anyagok különféle formájú és méretű vágására. Számos előnnyel rendelkezik a hagyományos vágási módszerekkel szemben, mint például a pontosság, a sebesség és a sokoldalúság. Ez a blogbejegyzés a lézervágásról, annak működéséről és néhány alkalmazásáról szól.

Mi az a lézeres vágás?

A lézeres vágás olyan gyártási folyamat, amely lézersugarat használ az anyagok különféle formájú és méretű vágására. Ez egy népszerű módszer különböző anyagok, köztük fém, fa, műanyag és szövet vágására. A kezelők vezérelhetik a lézersugarat, hogy precíz formákat és mintákat vághassanak minimális veszteséggel.

Hogyan működik a lézeres vágás?

A lézeres vágás úgy működik, hogy nagy teljesítményű lézersugarat irányítanak a vágott anyagra. A lézerrezonátor generálja a lézersugarat, majd tükrökön és lencséken keresztül fókuszál az anyagra. A fókuszált lézersugár megolvasztja, megégeti vagy elpárologtatja az anyagot, tiszta és precíz vágást hozva létre.

A lézeres vágás alkalmazásai

A lézeres vágásnak számos alkalmazási területe van a különböző iparágakban, többek között:

- Gyártás:A gyártóipar széles körben alkalmaz lézervágást különböző anyagok vágására és formázására. Fontolja meg az aktív hang írását. Előnyös olyan bonyolult formák és minták létrehozásához, amelyeket nehéz vagy lehetetlen lenne elérni hagyományos vágási módszerekkel.

- Építészet: A lézervágást az építészeti iparban használják dekorációs panelek, képernyők és egyéb design elemek létrehozására.

- Ékszerek:A lézervágást az ékszeriparban használják bonyolult minták létrehozására nemesfémeken.

- Autóipari: Az autóipar lézeres vágást alkalmaz fém alkatrészek vágására és alakítására.

- Elektronika:Az elektronikai ipar lézeres vágást alkalmaz az áramköri lapok vágására és formázására, valamint egyéb funkciókra.

A lézeres vágás előnyei

A lézeres vágás számos előnnyel rendelkezik a hagyományos vágási módszerekkel szemben, többek között:

- Pontosság:A lézeres vágás precíz vágásokat eredményez minimális hulladékkal, ami hatékonyabb anyagfelhasználást tesz lehetővé.

- Sebesség: A lézeres vágás gyorsabb, mint a hagyományos vágási módszerek, ami rövidebb gyártási időt tesz lehetővé.

- Sokoldalúság:A lézeres vágással sokféle anyag vágható, beleértve a fémet, fát, műanyagot és szövetet.

- Következetesség: A lézeres vágás egyenletes eredményt ad, biztosítva, hogy minden vágás azonos legyen.

- Automatizálás: A lézeres vágás automatizálható, lehetővé téve a nagy mennyiségű gyártást minimális emberi beavatkozással.

A megfelelő kis volumenű gyártási szolgáltató kiválasztása

A kis volumenű gyártás elengedhetetlen része terméke piacra vitelének. Lehetővé teszi, hogy kis mennyiségben állítsa elő termékét, hogy tesztelje a piacot, és elvégezze a szükséges változtatásokat, mielőtt a nagyüzemi gyártásra lépne. A megfelelő kis volumenű gyártási szolgáltató kiválasztása kulcsfontosságú terméke sikeréhez. Ebben a blogbejegyzésben megvitatjuk a megfelelő kis volumenű gyártási szolgáltató kiválasztásának fontosságát és néhány tippet a megfelelő választáshoz.

Miért fontos a megfelelő kis volumenű gyártási szolgáltató kiválasztása?

A megfelelő kis volumenű gyártási szolgáltató kiválasztása több okból is elengedhetetlen:

- Minőség ellenőrzés: A megfelelő szolgáltató gondoskodik arról, hogy terméke megfeleljen az Ön szabványainak.

- Időben történő szállítás: Megbízható szolgáltató választása segíthet abban, hogy terméke kényelmes legyen.

- Költséggazdálkodás: Egy jó hírű szolgáltató segíthet a költségek kezelésében azáltal, hogy meghatározza a költségek csökkentésének módjait.

- Innováció:Az iparágában tapasztalattal rendelkező szolgáltató kiválasztása segíthet új innovációs és termékfejlesztési lehetőségek azonosításában.

Tippek a megfelelő kis volumenű gyártási szolgáltató kiválasztásához

- Határozza meg igényeit: Mielőtt kis volumenű gyártási szolgáltatót választana, elengedhetetlen, hogy meghatározza igényeit. A sikeres termékbevezetés érdekében fontos egyértelműen meghatározni a termék specifikációit, a célpiacot és a szállítási határidőt.

- Kutassa fel a potenciális szolgáltatókatonline, és tekintse meg véleményeiket és értékeléseiket. Javaslatokért felkeresheti az iparág más vállalkozásait is.

- Tapasztalat és szakértelem értékelése:Válasszon olyan szolgáltatót, aki tapasztalattal rendelkezik az Ön iparágában, és jártas az Ön által gyártott termékben. Alapvető fontosságú, hogy világosan kommunikálja az igényeit, hogy a kapott termék megfeleljen az elvárásoknak.

- Vegye figyelembe a helyszínt:Ha vállalkozásához közeli szolgáltatót választ, csökkentheti a szállítási költségeket és biztosíthatja az időben történő szállítást.

- Költségbecslés:Bár a költség nem lehet az egyetlen tényező a döntésben, a különböző szolgáltatókkal való együttműködés költségeinek értékelése elengedhetetlen. Hasonlítsa össze az árajánlatokat, és válasszon versenyképes árszolgáltatót, miközben megfelel minőségi követelményeinek.

- Kérjen mintát: Mielőtt szolgáltatót választana, kérjen mintát a munkájukból. Munkájuk minőségének értékelése segíthet annak eldöntésében, hogy megfelelő jelöltek-e a projektjéhez.

- Kommunikálja igényeit:A kommunikáció kulcsfontosságú a szolgáltatóval való sikeres együttműködéshez. Legyen világos az elvárásairól, és közölje az esetleges változásokat vagy problémákat a gyártási folyamat során.

Kommunikáció és együttműködés a gyártóval

A gyártóval való kommunikáció és együttműködés kulcsfontosságú eleme a termék sikeres piaci bevezetésének. A gyártóval való nyitott és produktív kapcsolat kialakítása elengedhetetlen ahhoz, hogy terméke megfeleljen az elvárásoknak, és időben és a költségvetésen belül kerüljön szállításra. Ez a blogbejegyzés a gyártóval való kommunikáció és együttműködés fontosságáról, valamint néhány tippről szól a sikeres partnerség kialakításához.

Miért fontos a kommunikáció és a gyártóval való együttműködés?

A gyártóval való kommunikáció és együttműködés több okból is elengedhetetlen:

- Minőség ellenőrzés:A gyártóval való hatékony kommunikáció és együttműködés segíthet abban, hogy terméke minősége megfeleljen az elvárásoknak.

- Időben történő szállítás:Az egyértelmű kommunikációs vonalak kialakítása segíthet a termék időben történő szállításában.

- Költséggazdálkodás:A gyártóval való együttműködés segíthet a költségek kezelésében azáltal, hogy megtalálja a költségek csökkentésének módjait.

- Innováció:A gyártóval való együttműködés segíthet azonosítani az új innovációs és termékfejlesztési lehetőségeket.

Tippek a gyártóval való sikeres partnerség kialakításához

- Tegyen egyértelmű elvárásokat:Elengedhetetlen, hogy a kezdetektől világos elvárásokat fogalmazzon meg termékével szemben. A termék specifikációinak, a célpiacnak és a szállítási idővonalnak az azonosítása szükséges a sikeres termékszállítás biztosításához.

- Nyitott kommunikációs vonalak fenntartása:A gyártóval való rendszeres kommunikáció segít megelőzni a félreértéseket és biztosíthatja, hogy a projekt a tervek szerint haladjon. A gyakori bejelentkezés ütemezése és a haladásról szóló frissítések megosztása elengedhetetlen ahhoz, hogy mindenki ugyanazon az oldalon maradhasson.

- Együttműködési környezet kialakítása: A gyártóval való együttműködés kulcsfontosságú a sikeres partnerség kialakításához. Fogékonynak kell lennünk a friss koncepciókra és elhatározásokra, és együtt kell működnünk, hogy módszereket találjunk a termék fejlesztésére.

- Elvárások kezelése: Elengedhetetlen az elvárások kezelése a gyártási folyamat során. Elkötelezettek vagyunk amellett, hogy nyitottak és őszinték legyünk az esetlegesen felmerülő kudarcokkal vagy problémákkal kapcsolatban, és azon dolgozunk, hogy megoldásokat találjunk ezek hatásainak enyhítésére.

- Minőség-ellenőrzési ellenőrzések elvégzése:A gyártási folyamat során végzett rendszeres minőség-ellenőrzések segíthetnek a problémák korai felismerésében, és megakadályozhatják, hogy a későbbiekben jelentősebb problémákká váljanak.

Szellemi tulajdon védelme

A szellemi tulajdon (IP) az elme alkotásait jelenti, például találmányokat, terveket és művészeti alkotásokat, amelyeket törvény véd. A szellemi tulajdon védelme elengedhetetlen a vállalkozások és magánszemélyek számára, hogy megvédjék ötleteiket, és megakadályozzák mások engedély nélküli felhasználását. Ez a blogbejegyzés megvitatja a szellemi tulajdon védelmének fontosságát és néhány módszert a szellemi tulajdon védelmére.

Miért fontos a szellemi tulajdon védelme?

Az IP-védelem több okból is kulcsfontosságú:

- Megvédi vállalkozása versenyelőnyét: A szellemi tulajdon versenyelőnyt biztosít a vállalatok számára a piacon. Például, ha szabadalma van egy új termékre, megakadályozhatja, hogy mások elkészítsék vagy eladják az adott terméket, így vállalkozása versenyelőnyt biztosít.

- Segít bevételt generálni:A szellemi tulajdon védelme lehetővé teszi, hogy szellemi tulajdonát másoknak licencelje, és jogdíjak révén bevételt szerezzen.

- Elősegíti az innovációt: IA szellemi tulajdon védelme ösztönzi az innovációt azáltal, hogy ösztönzi a feltalálókat és alkotókat új ötletek és termékek fejlesztésére.

Szellemi tulajdon védelmének módjai

- Végezzen átfogó keresést:Mielőtt bármilyen formájú szellemi tulajdonjogot kérelmezne, alapos kutatást kell végeznie annak biztosítása érdekében, hogy ötlete egyedi legyen, és ne sértse mások jogait. Az eredetiség biztosítása érdekében meg kell keresni a már meglévő szabadalmakat, védjegyeket vagy szerzői jogokat.

- Szabadalmak, védjegyek és szerzői jogok fájlja: Találmányától vagy kreatív munkájától függően előfordulhat, hogy szabadalmat, védjegyet vagy szerzői jogot kell benyújtania. A szabadalom a formatervezési mintát, a védjegy a márkát, a szerzői jog pedig a kreatív alkotásokat védi. A védelem ezen formáinak bejelentése segíthet megakadályozni, hogy mások felhasználják vagy lemásolják ötleteit.

- Titoktartási megállapodások (NDA) használata:Az NDA egy jogi megállapodás, amely segíthet megvédeni IP-jét, amikor megosztja azt másokkal. Bizalmas kapcsolatot hoz létre a felek között, és megakadályozza, hogy a címzett az Ön engedélye nélkül felfedje ötletét másoknak.

- Szabálysértés-figyelő: A jogsértés megfigyelése magában foglalja a piac megfigyelését az Ön szellemi tulajdonának jogosulatlan felhasználása miatt. Szellemi tulajdonának védelme érdekében elengedhetetlen a rendszeres online keresés. Találmányai vagy kreatív munkái védelmének egyik módja az, ha jogosulatlan másolatokat keres, és figyelemmel kíséri a szellemi tulajdonát sértő termékek kereskedelmi kiállításait.

- Érvényesítse jogait:Ha azt tapasztalja, hogy valaki az Ön engedélye nélkül használja fel az Ön szellemi tulajdonát, elengedhetetlen, hogy tegyen lépéseket. A jogsértés megelőzése érdekében fontolóra veheti jogi lépések megtételét vagy felmondási nyilatkozat küldését.

A gyártási folyamat befejezése és a termékek átvétele

A termék piacra kerülésekor a gyártási folyamat befejezése és a késztermék átvétele izgalmas és döntő lépés. Itt az ideje, hogy lássa kemény munkája és aprólékos tervezése eredményét. Azonban néhány fontos szempontot meg kell jegyezni, hogy minden zökkenőmentesen menjen, és a termék a várt módon érkezzen.

Íme néhány tipp a gyártási folyamat befejezéséhez és a termékek átvételéhez:

- A gyártás befejezése előtt még egyszer ellenőrizzen mindent:Fontos, hogy minden rendben legyen, mielőtt zöld utat adunk a tömeggyártásnak. A pontosság és megbízhatóság érdekében alaposan át kell tekinteni a tervezést, az anyagokat és a gyártási folyamatot. A műsor során talált problémák javítása költséges lehet, ezért elengedhetetlen a lehetséges problémák előzetes kezelése.

- Maradjon szoros kapcsolatban a gyártóval: A gyártóval való nyitott kapcsolat létfontosságú a minden zökkenőmentes működéséhez. Elkötelezett vagyok amellett, hogy folyamatosan tájékoztassam Önt azáltal, hogy gyakori frissítéseket adok, válaszolok kérdéseire, és azonnal foglalkozom az esetleges aggályaival. A jó kommunikáció elősegítheti a gyártási folyamat zökkenőmentességét.

- Legyen rugalmas az időbeosztással: A gyártási határidők időnként eltolódhatnak, ezért elengedhetetlen, hogy rugalmasak legyünk a határidők tekintetében. Jobb, ha a vártnál néhány nappal később kap egy minőségi terméket, mint a hibás terméket időben. Győződjön meg arról, hogy készenléti tervei vannak a váratlan késésekre.

- A termék tesztelésének megszervezése:A termékek kiszállítása előtt érdemes megszervezni a terméktesztet. Az egyik általunk lefedett terület a minőség-ellenőrzés, a teljesítmény és a biztonság tesztelése. A tesztelés segíthet abban, hogy terméke megfeleljen az összes előírt szabványnak és előírásnak.

- Válasszon megbízható szállítási módot:Termékei szállítása során elengedhetetlen a megbízható és megbízható szállítási mód kiválasztása. A megbízható szállító kiválasztása, a megfelelő csomagolás használata és a megfelelő biztosítás biztosítása kulcsfontosságú a zökkenőmentes szállítási folyamat biztosításához.

Következtetés

A kis volumenű gyártási szolgáltatások költséghatékony megoldást kínálnak a kisvállalkozásoknak kis mennyiségű termék előállítására magas költségek nélkül. Ezek a szolgáltatások gyors átfutási időt, rugalmas gyártási folyamatokat, kiváló minőségű végtermékeket, valamint különféle anyagokat és technikákat biztosítanak. A megfelelő kis volumenű gyártási szolgáltató kiválasztásával és a velük való hatékony kommunikációval a kisvállalkozások sikeresen vihetik piacra termékeiket, miközben versenyképesek maradnak iparágukban.