Nagy térfogatú fröccsöntés

Nagy mennyiségű fröccsöntés (nagy volumenű gyártás): műanyag fröccsöntés

Több ezer műanyag fröccsöntő és műanyaggyártó létesítmény közül választhat az egész szóból, mi az egyik legfontosabb tulajdonság, amely kiemeli a fröccsöntő céget? A szolgáltató kiválasztásakor számos tényezőt kell figyelembe venni; beleértve a képességeket, a minőségbiztosítást, a vállalat hírnevét, a költségeket és a szállítási időt. Az igényeinek megfelelő műanyag fröccsöntő megtalálása időigényesnek tűnhet, de ha először meghatározza az alacsony és nagy mennyiségre vonatkozó követelményeket, valamint azt, hogy ezek hogyan változhatnak az idő múlásával, ez segít szűkíteni a lehetőségeket.

A DJmolding nagy volumenű fröccsöntő szolgáltatása

A DJmoldingnál a gyártóüzem csúcskategóriás, hatékony üzem, több géppel és képzett kezelőkkel. Változatos felszereltségünknek köszönhetően a legkülönfélébb munkákat tudjuk elvégezni, amelyek iparágaikban, műanyag minőségükben és gyártott darabszámukban is igen változatosak. Kis és nagy mennyiségek, a tervezéstől a gyártásig házon belül kivitelezhetők, ami versenyelőnyt biztosít ügyfeleinknek a költségek, a minőség és az átfutási idő tekintetében.

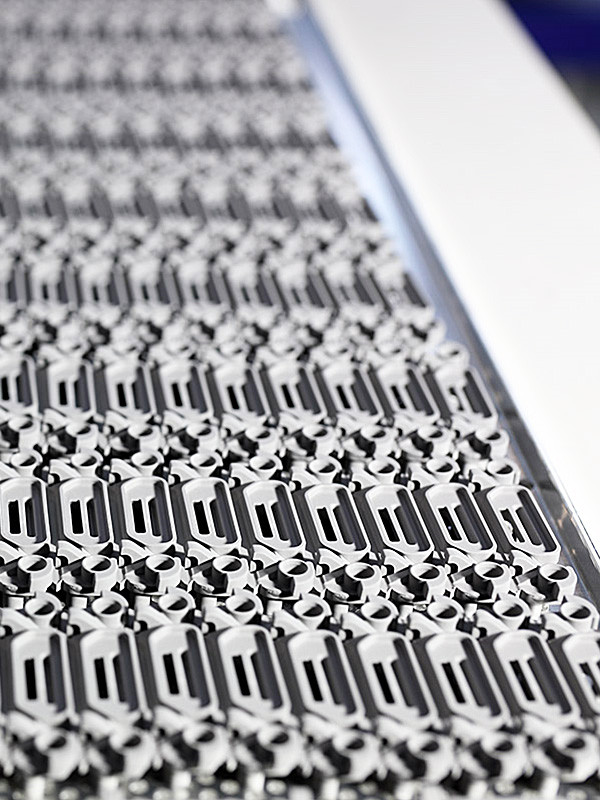

A DJmolding fröccsöntése bevált technika nagy volumenű gyártási folyamatok során. Ez egy speciális szolgáltatás, amely teljes gyártási minőségű alkatrészeket kínál, akár havi millió darabos mennyiségben. A nagy volumenű műanyag fröccsöntés nagy pontosságot, alacsony hulladékveszteséget és költségmegtakarítást tesz lehetővé.

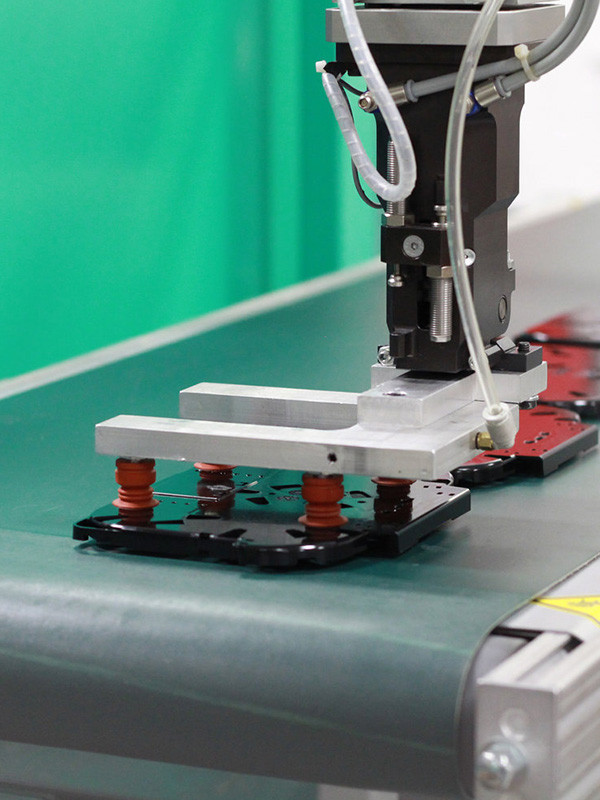

A nagy mennyiségű fröccsöntő berendezéseink nagy része számítógépes, és mechanikus rendszereket használ a hatékonyság növelésére és a minőség megőrzésére. Feltétlenül tekintse meg „Minőségellenőrző rendszerünket”, hogy megtudja, hogyan biztosítjuk, hogy a minőség-ellenőrzés beépüljön minden nagy volumenű gyártásba. Ez a fajta gyártás ideális közép- és nagyvállalkozások vagy tömeggyártás számára.

A DJmolding nagy volumenű fröccsöntési előnyei

*Több alkatrészt gyárt gyorsabban

* Csökkentse a gyártó egységköltségeit és ciklusidejét

*Pontos és konzisztens, minőségi alkatrészek tömeggyártása

*A termelés gyakran automatizálható szilárd, megbízható gépekkel, még munkaidőn kívül is

*Minimális utómunka

Személyre szabott nagy térfogatú fröccsöntés (műanyag fröccsöntött termékek)

A DJmolding egyedi öntőformái és nagy volumenű öntvényei a prototípusoktól a teljes gyártási mennyiségig mindent tartalmaznak. Nagy térfogatú öntőformáinkat, legyenek azok rövid üzeműek, nagy térfogatúak vagy többüregűek, felügyelik és ellenőrzik, így Ön biztos lehet benne a formatervezés és -gyártás minden vonatkozásában. A gyártási részletekre való odafigyelés igazolja, hogy a célok, célkitűzések és előre beállított projekteredmények a folyamat minden szakaszában az ütemterv szerint haladnak. Minden nagy volumenű fröccsöntést a tervezéstől a gyártásig házon belül végeznek el, és ügyfeleink számára versenyelőnyt biztosítanak a költségek, a minőség és az átfutási idő tekintetében.

A DJmolding az ügyfelekkel együttműködve tervezi és tervezi a termékeket, és a költséghatékonyság érdekében a leghatékonyabb nagy volumenű formákat fejleszti ki. Kiváló minőségű, nagy volumenű öntőformákat kínálunk, kizárólag a műanyag fröccsöntő ipar számára, széles körű szolgáltatást nyújtva. A kis volumenű fröccsöntéstől a betétes fröccsöntésig és a tamponnyomásig a PTI, Inc. az a márka, amelyben megbízhat a műanyag fröccsöntő szolgáltatásaiban.

DJ-prototípus alkatrészek készítése olyan különböző területeken dolgozó ügyfelek számára, mint az orvosi, elektromos, kéziszerszám-, kommunikációs és autóipar. A 85-500 tonnás fröccsöntő és kompressziós préseket is beleértve, a DJmolding nagy volumenű fröccsöntő berendezéseinek nagy része számítógépes, és mechanikus rendszereket használ a hatékonyság növelésére és a minőség megőrzésére. A DJmoldingnál minden vállalkozásban partneri viszonyt alakítunk ki, és több éves műanyag fröccsöntési tudást és műszaki szakértelmet hozunk egy olyan létesítménybe, amely átfogó műanyag fröccsöntési tapasztalatot nyújt.

A nagy volumenű öntőformagyártás technológia, berendezések és képzett formaépítők kombinációját teszi szükségessé, hogy gyorsan készítsenek fröccsöntő formákat a műanyag alkatrészek szinte korlátlan geometriájával.

A tervezéstől a szállításig a DJmolding képes koordinálni a teljes szerszámgyártási programot az elejétől a végéig. A PTI küldetése minőségbiztosítási programja segítségével olyan fröccsöntött termékeket kínál, amelyek teljes mértékben megfelelnek vagy meghaladják ügyfelei követelményeit és elvárásait. A cégvezetés elkötelezett a folyamatos minőségfejlesztés iránt. A kiváló minőségű és hatékony nagy volumenű fröccsöntési szolgáltatásokért forduljon a DJmoldinghoz. Ma.

Sok vállalat nem képes ilyen átfogó, kezdettől a befejezésig terjedő öntőformakészítési tapasztalatot nyújtani. Akár néhány gyors prototípust, akár több ezer piacra kész fogyasztási műanyagot vagy milliónyi gyártási alkatrészt keres, a DJmolding azt nyújtja, amire szüksége van. Alacsony és nagy mennyiség, büszkén ragaszkodunk ahhoz, hogy minden megrendelés azonos minőségű legyen. Lépjen kapcsolatba szakértőinkkel még ma.

A tervezéstől a szállításig a DJmolding képes koordinálni a teljes szerszámgyártási programot az elejétől a végéig. A kiváló minőségű és hatékony szolgáltatások érdekében kérjen árajánlatot adatainak elküldésével info@jasonmolding.com

A nagy mennyiségű fröccsöntés gyártási folyamata sok azonos műanyag alkatrészt állít elő. Ez az eljárás népszerű, mert költséghatékony, hatékony, és egyenletes, jó minőségű darabokat biztosít. Ez a blogbejegyzés mindent megtud, amire szüksége van a nagy mennyiségű fröccsöntéssel kapcsolatban, beleértve annak előnyeit, hátrányait, alkalmazásait és még sok mást.

Mi az a nagy térfogatú fröccsöntés?

A nagy volumenű fröccsöntés olyan gyártási folyamat, amely sok azonos műanyag alkatrészt állít elő. Az eljárás során megolvadt műanyagot fecskendeznek be a formaüregbe nagy nyomáson és hőmérsékleten, lehetővé téve, hogy az lehűljön és megszilárduljon a kívánt formára. Ez a nagymértékben automatizált folyamat több ezer vagy akár millió egyforma alkatrészt képes előállítani egyetlen gyártási menetben.

A rendkívül hatékony gyártási folyamat a sikeres, nagy volumenű fröccsöntés kulcsa. Az eljárás nagy sebességű fröccsöntő gépek és automatizált rendszerek alkalmazását jelenti, amelyek lehetővé teszik az alkatrészek gyors és precíz gyártását. Ezenkívül a gyártók biztosíthatják, hogy minden egyes elemet a specifikációknak megfelelően készítsenek el, kiváló minőségű öntőformák használatával és meghatározott fröccsöntési paraméterek alkalmazásával.

A nagy volumenű fröccsöntés egyik legjelentősebb előnye, hogy nagy mennyiségű azonos alkatrészt tud gyorsan és költséghatékonyan előállítani. A gyártási folyamat tökéletes az autóipar, a fogyasztási cikkek, az orvosi eszközök és az elektronikai ipar számára.

A nagy volumenű fröccsöntés másik előnye, hogy bonyolult alkatrészeket lehet előállítani szűk tűréssel. A fröccsöntési folyamat precíz és következetes, bonyolult részleteket eredményez, minimális eltéréssel a darabok között.

Számos előnye ellenére a nagy térfogatú fröccsöntésnek vannak bizonyos korlátai. Lehetnek például jobb választások nagyon nagy vagy minimális alkatrészek gyártására, mivel a szükséges öntőformák költsége és bonyolultsága túl magas lehet. Ezenkívül a nagy mennyiségű műanyag környezeti hatásokkal járhat, ezért a gyártók számára elengedhetetlen, hogy fontolóra vegyék a fenntarthatóságot és az újrahasznosítási erőfeszítéseket.

A nagy volumenű fröccsöntés egy rendkívül hatékony és eredményes gyártási eljárás, amellyel nagy mennyiségű azonos műanyag alkatrészt lehet gyorsan és költséghatékonyan előállítani. Ideális választás számos iparág számára, pontossága és konzisztenciája pedig népszerű választássá teszi bonyolult, szűk tűréssel rendelkező alkatrészek gyártásához. Bár vannak bizonyos korlátai, a nagy volumenű fröccsöntés előnyei értékes eszközzé teszik a gyártók számára, akik nagy mennyiségben szeretnének jó minőségű műanyag alkatrészeket gyártani.

Hogyan működik a nagy térfogatú fröccsöntés?

A folyamat több kulcsfontosságú lépésből áll, amelyek mindegyike kritikus fontosságú a kiváló minőségű alkatrészek előállításában. Ez a blogbejegyzés bemutatja a nagy volumenű fröccsöntés működését, beleértve a legfontosabb lépéseket és szempontokat.

Formatervezés és -készítés

A nagy volumenű fröccsöntés első lépése az öntőforma megtervezése és előkészítése, amelyet a gyártók az alkatrészek gyártásához fognak használni. A formakészítővel való együttműködés szükséges egy pontos tervezés elkészítéséhez, amely megfelel a szükséges alkatrészek elkészítéséhez szükséges összes lényeges előírásnak. A gyártók általában acélból vagy alumíniumból készítik a formát, és úgy tervezik, hogy ellenálljon a fröccsöntési folyamat magas nyomásának és hőmérsékletének.

Anyag előkészítése

A következő lépésben a gyártóknak kell elkészíteniük az alkatrészek gyártásához használt műanyagot. A megfelelő műanyag gyanta kiválasztása kulcsfontosságú a kívánt tulajdonságok kialakításához, mivel a felhasznált gyanta típusa az egyedi követelményektől függ. A gyantát ezután betáplálják a fröccsöntő gépbe, felmelegítik és folyadékká olvasztják.

Fröccsöntés folyamata

A fröccsöntési folyamat akkor kezdődik, amikor az olvadt műanyagot nagy nyomáson és hőmérsékleten a formaüregbe fecskendezik. A formát nyomás alatt zárva tartjuk, amíg a műanyag lehűl és megszilárdul; ezen a ponton a formát kinyitják, és az alkatrészt kidobják.

Minőség-ellenőrzés

Az alkatrészek gyártása után szigorú minőség-ellenőrzési folyamaton mennek keresztül annak biztosítása érdekében, hogy megfeleljenek a szükséges előírásoknak. Ez magában foglalhatja a szemrevételezést, mérést és tesztelést annak ellenőrzésére, hogy az egyes részek mérete, alakja és minősége egységes-e.

Szempontok a nagy volumenű fröccsöntéshez

Számos megfontolást kell a gyártóknak szem előtt tartaniuk, amikor nagy térfogatú fröccsöntést alkalmaznak, többek között:

- Gép kiválasztása: A nagy sebességű fröccsöntő gépeket jellemzően nagy mennyiségű gyártáshoz használják, mivel gyorsan és pontosan tudnak alkatrészeket gyártani.

- Öntőforma tervezés: A fröccsöntési folyamat sikere szempontjából az öntőforma kialakítása kritikus fontosságú, mivel pontosnak kell lennie, és képesnek kell lennie ellenállni a folyamat magas nyomásának és hőmérsékletének.

- Anyagválasztás: A műanyag gyanta kiválasztása befolyásolhatja a gyártott alkatrészek minőségét és teljesítményét, ezért elengedhetetlen a munkához megfelelő anyag kiválasztása.

- Költség: Míg a nagy volumenű fröccsöntés költséghatékony gyártási folyamat, a formatervezéssel, az anyagválasztással és a gyártással kapcsolatban még mindig vannak költségek, amelyeket figyelembe kell venni.

A nagy térfogatú fröccsöntés előnyei

A nagy volumenű fröccsöntés forradalmasította a feldolgozóipart azáltal, hogy lehetővé tette az azonos műanyag alkatrészek nagy mennyiségben történő előállítását, páratlan gyorsasággal és hatékonysággal. Az eljárás számos előnye miatt népszerűvé vált a különböző ágazatokban, így a költségek csökkentésére, a hulladék mennyiségének csökkentésére és a termelés növelésére törekvő vállalatok gyártási módszere.

- Költséghatékony gyártás: A nagy volumenű fröccsöntés rendkívül hatékony és automatizált, így a többi gyártási folyamathoz képest költséghatékony. Az öntőforma megtervezése és előkészítése után a gyártási folyamat folyamatosan futhat, így több ezer vagy millió egyforma alkatrész készül minimális munkaerő- vagy anyagköltséggel.

- Nagy termelési teljesítmény: A nagy sebességű fröccsöntő gépekkel a gyártók nagy mennyiségű, pontos alkatrészt tudnak rövid idő alatt legyártani. Ez azt jelenti, hogy a termelési termelés gyorsan növekedhet vagy csökkenhet, hogy megfeleljen a változó keresletnek.

- Állandó minőség: A nagy volumenű fröccsöntés precizitása és konzisztenciája ideálissá teszi szűk tűréssel és bonyolult részletekkel rendelkező alkatrészek előállításához. Az eljárás nagyfokú pontosságot tesz lehetővé, biztosítva, hogy minden előállított alkatrész azonos legyen a többivel.

- Sokoldalúság az alkatrésztervezésben: A nagy volumenű fröccsöntéssel sokféle kialakítású és formájú alkatrészeket lehet előállítani, beleértve az összetett geometriájúakat is. Ez azt jelenti, hogy a gyártók olyan funkciókkal rendelkezhetnek, amelyek megfelelnek a vevői egyedi elvárásoknak, és könnyen alkalmazkodhatnak a tervezési vagy termékspecifikációs változásokhoz.

- Csökkentett hulladék: A kiváló minőségű öntőformák és a precíz fröccsöntési paraméterek használata a nagy térfogatú fröccsöntés során minimalizálja a gyártási folyamat során keletkező selejt vagy hulladék mennyiségét. Ez azt jelenti, hogy a gyártók minimális anyagveszteséggel készíthetnek alkatrészeket, csökkentve ezzel a költségeket és a környezetterhelést.

- Megnövelt termelési hatékonyság: A nagy volumenű fröccsöntés nagymértékben automatizált, ami azt jelenti, hogy minimális munkaerőt igényel, és kis beavatkozással folyamatosan tud működni. Ez megnövekedett gyártási hatékonyságot eredményez, mivel a gyártók gyorsan és hatékonyan tudják előállítani az alkatrészeket kézi munka vagy felügyelet nélkül.

A nagy volumenű fröccsöntés hátrányai

A nagy volumenű fröccsöntés egy széles körben alkalmazott gyártási eljárás nagy mennyiségű azonos műanyag alkatrészek gyors és költséghatékony előállítására. Bár számos előnye van, mint például a költséghatékonyság és az egyenletes minőség, vannak hátrányai is. Ez a blogbejegyzés a nagy térfogatú fröccsöntés néhány hátrányát vizsgálja meg.

- Magas kezdeti befektetés: A nagy térfogatú fröccsöntés egyik elsődleges hátránya a megnövekedett kezdeti beruházás, amely a forma tervezéséhez és gyártásához szükséges. Ez a költség jelentős lehet, különösen a kisvállalkozások vagy azok számára, akiknek testreszabott öntőformákra van szükségük bizonyos alkatrészekhez.

- Hosszú átfutási idő:A nagy mennyiségű fröccsöntéshez szükséges öntőformák tervezési és gyártási folyamata több hetet vagy akár hónapokat is igénybe vehet, ami hosszú átfutási időt eredményez. Ez hátrányt jelenthet azoknak a cégeknek, amelyeknek gyorsan kell alkatrészeket gyártaniuk, vagy reagálniuk kell a kereslet változásaira.

- Korlátozott anyagválaszték: Bár sokféle műanyag gyanta kapható nagy térfogatú fröccsöntéshez, a választék az adott alkalmazástól függően korlátozott lehet. Előfordulhat, hogy egyes műanyaggyanták nem alkalmasak nagy volumenű gyártásra tulajdonságaik miatt, ami korlátozhatja az anyagválasztást.

- Korlátozott tervezési rugalmasság: A nagy volumenű fröccsöntés egy precíz eljárás, amely megköveteli, hogy az öntőformákat meghatározott előírásoknak megfelelően kell megtervezni. Ez azt jelenti, hogy az ezzel az eljárással előállított alkatrészek tervezése korlátozott lehet, különösen akkor, ha a pozíció összetett geometriájú vagy más jellegzetes tervezési követelményekkel rendelkezik.

- Magas karbantartási és javítási költségek: A nagy mennyiségű fröccsöntéshez használt formákat rendszeresen karban kell tartani és javítani kell az optimális teljesítmény érdekében. A karbantartási és javítási költségek jelentősek lehetnek, főleg ha a formákat gyakran vagy hosszabb ideig használják.

E hátrányok ellenére a nagy mennyiségű fröccsöntés továbbra is népszerű és hatékony gyártási eljárás nagy mennyiségű azonos műanyag alkatrészek előállítására. Ennek az eljárásnak az előnyeinek és hátrányainak gondos mérlegelésével a gyártók megalapozott döntéseket hozhatnak arról, hogy ez a megfelelő választás-e az adott gyártási igényeiknek.

Nagy volumenű fröccsöntéshez használt anyagok

A megfelelő anyagok kiválasztása nagy mennyiségű fröccsöntéshez elengedhetetlen a végtermék minőségének és teljesítményének biztosításához. Ez a cikk a nagy térfogatú fröccsöntéshez használt anyagokat, azok tulajdonságait és alkalmazásait tárgyalja.

Polipropilén (PP)

A polipropilén egy általánosan használt hőre lágyuló polimer a nagy térfogatú fröccsöntésben alacsony költsége, szilárdság-tömeg aránya és tartóssága miatt. A PP sokoldalúan felhasználható autóipari, csomagolási és fogyasztási cikkek gyártásához. A PP fröccsöntésben való használatának előnyei közé tartozik a könnyű természete, a vegyszerállóság és a méretstabilitás, ami ideálissá teszi precíziós alkatrészekhez.

Akrilnitril-butadién-sztirol (ABS)

Az ABS egy hőre lágyuló polimer, amely szívósságáról, ütésállóságáról és magas fényű felületéről ismert. Ezt az anyagot általában játékokban, autóalkatrészekben és elektronikai házakban használják. Az ABS ütésállósága alkalmassá teszi ütésnek vagy ütésnek kitett részletekhez. Könnyen megmunkálható és kiváló felületkezeléssel rendelkezik, így ideális nagy mennyiségű gyártáshoz.

Polikarbonát (PC)

A polikarbonát egy hőre lágyuló polimer, amely rendkívül ütésálló, optikailag tiszta és hőálló. Ez egy népszerű anyag az autóiparban, a repülőgépiparban és az elektronikai iparban. A PC előnyei közé tartozik a kiváló ütésállóság, az optikai tisztaság és a hőállóság, így ideális magas hőmérsékletű alkalmazásokhoz, objektívekhez és képernyőkhöz.

Polietilén (PE)

A polietilén egy hőre lágyuló polimer, amely rugalmas, szívós és vegyszerálló. Általában csomagolóanyagok, műanyag zacskók és mezőgazdasági fóliák gyártására használják. A PE vegyszerállósága, rugalmassága és könnyű természete ideálissá teszi vegyi feldolgozó berendezésekhez, vegyi anyagok csomagolásához és olyan alkalmazásokhoz, amelyeknél meg kell hajlítani vagy hajlítani az alkatrészeket.

Polietilén-tereftalát (PET)

A PET egy hőre lágyuló polimer, magas szilárdság-tömeg aránnyal, tisztasággal és záró tulajdonságokkal. Italpalackokat, élelmiszer-tartályokat és csomagolóanyagokat gyárt. A PET előnyei közé tartozik a szilárdság-tömeg egyensúly, az átlátszóság és a záró tulajdonságok, amelyek ideálissá teszik olyan alkalmazásokhoz, ahol erősségre van szükség, például italos palackok és csomagolások esetében, ahol a tartalmát védeni kell a nedvességtől és az oxigéntől.

Polisztirol (PS)

A polisztirol egy hőre lágyuló polimer, amely könnyű, költséghatékony és jó szigetelő tulajdonságokkal rendelkezik. A PS-t általában eldobható poharak, csomagolóanyagok és szigetelés előállítására használják, és előnyei közé tartozik az alacsony költség, a könnyű természet és a jó szigetelési tulajdonságok.

A nagy volumenű gyártáshoz használt fröccsöntő gépek típusai

Az eljárás során megolvadt műanyagot fecskendeznek be egy formaüregbe, ahol az megszilárdul és felveszi a forma alakját. A fröccsöntő gépek különböző típusúak, és mindegyik egy adott típusú gyártáshoz alkalmas. Íme a nagy volumenű gyártáshoz használt fröccsöntő gépek fő típusai:

- Hidraulikus fröccsöntő gépek: Ezek a gépek hidraulikus nyomást használnak a forma mozgatására és az olvadt műanyag befecskendezésére az üregbe. Magas termelési teljesítményükről ismertek, de lassú ciklusidejük is, ami korlátozza a nagy pontosságú és nagy sebességű alkalmazásokban való felhasználásukat.

- Elektromos fröccsöntő gépek: Ezek a gépek elektromos szervomotorokat használnak a fröccsöntő egység és a forma meghajtására. Nagy pontosságot és sebességet kínálnak, így ideálisak olyan high-tech iparágak számára, mint az orvosi eszközök és az elektronika.

- Hibrid fröccsöntő gépek: Ezek a gépek a két világ legjobbjait egyesítik. Hidraulikus és elektromos rendszereket használnak a fröccsöntő egység és a forma meghajtására. A hibrid motorok hatékonyak és gyorsak, nagy teljesítményűek, így ideálisak nagy volumenű gyártáshoz.

- Kétlövésű fröccsöntő gépek: Ezek a gépek összetett alkatrészeket állítanak elő, amelyekhez két különböző anyag vagy szín szükséges. A készülék két befecskendező egységgel rendelkezik, amelyek együtt alkotják a végső darabot. A kétlövésű fröccsöntő gépek ideálisak több komponensből álló, kiváló minőségű termékek előállításához.

- Többanyagú fröccsöntő gépek:Ezek a gépek különböző anyagokból gyártanak alkatrészeket. Több befecskendező egységgel rendelkeznek, amelyek lehetővé teszik más anyagok egyidejű használatát. A többanyagú fröccsöntő gépek ideálisak olyan darabok készítésére, amelyek különböző tulajdonságokat, például szilárdságot, tartósságot és rugalmasságot igényelnek.

- Folyékony fröccsöntő gépek: Ezeket a gépeket folyékony szilikongumiból (LSR) készült alkatrészek gyártására használják. A gép az LSR-t a formaüregbe fecskendezi, ahol megszilárdul és felveszi a forma alakját. A folyékony fröccsöntő gépek ideálisak olyan alkatrészek előállításához, amelyek nagy pontosságot és tartósságot igényelnek, például orvosi eszközök és autóalkatrészek.

Fröccsöntési folyamat lépései nagy volumenű gyártáshoz

Az eljárás során megolvadt műanyagot fecskendeznek be egy formaüregbe, ahol az megszilárdul és felveszi a forma alakját. Íme a nagy volumenű gyártáshoz szükséges fröccsöntési folyamat lépései:

- Anyagválasztás: A fröccsöntési folyamat első lépése az alkatrész előállításához megfelelő anyag kiválasztása. A kiválasztott anyagnak rendelkeznie kell a szükséges tulajdonságokkal, például szilárdsággal, tartóssággal és rugalmassággal, valamint kompatibilisnek kell lennie a fröccsöntőgéppel.

- Öntőforma tervezés: A következő lépés az öntőforma tervezése, miután az anyagot kiválasztottuk. A formát a gyártott alkatrész pontos specifikációi szerint kell elkészíteni, beleértve annak alakját, méretét és jellemzőit. A formának figyelembe kell vennie a használt fröccsöntő gép típusát és a gyártási folyamat speciális követelményeit is.

- A gép beállítása: A forma tervezése után a fröccsöntő gépet felállítják. Ez magában foglalja a forma rögzítését a készülékhez, a megfelelő hőmérséklet- és nyomásbeállítások beállítását, valamint annak ellenőrzését, hogy minden megfelelően működik-e.

- Injekció: Az injektálási folyamat akkor kezdődik, amikor az olvadt műanyagot a formaüregbe fecskendezik. Ez egy nagynyomású befecskendező egységgel történik, amely meghatározott sebességgel és nyomással az anyagot a formába kényszeríti.

- Hűtés:Miután az olvadt műanyagot a formaüregbe fecskendezték, hagyni kell lehűlni és megszilárdulni. Ez úgy történik, hogy hideg levegőt vagy vizet keringetnek a formaüregben, hogy csökkentsék az anyag hőmérsékletét.

- Kidobás: Amint a műanyag lehűlt és megszilárdult, a formát kinyitják, és az alkatrészt kidobják. A kilökési folyamat során mechanikus vagy hidraulikus rendszert használnak, hogy az alkatrészt kinyomják a formaüregből.

- Minőség-ellenőrzés: Az alkatrész kilökése után minőség-ellenőrzésen esik át, hogy megbizonyosodjon arról, hogy megfelel a szükséges előírásoknak. Ez magában foglalhat szemrevételezést, mérést és tesztelést annak igazolására, hogy az alkatrész jó minőségű és hibamentes.

Tervezési szempontok nagy volumenű fröccsöntéshez

A nagy volumenű fröccsöntéshez szükséges műanyag alkatrész tervezése több tényező alapos mérlegelését igényli, hogy az alkatrészt hatékonyan és költséghatékonyan lehessen gyártani. Íme néhány tervezési szempont a nagy térfogatú fröccsöntéshez:

- Falvastagság: A műanyag alkatrész falvastagsága lényeges szempont a fröccsöntésnél. A falak vastagságának egyenletesnek kell lennie, hogy elkerülje a darab egyenetlen lehűlését és vetemedését. A vékony falak ideálisak nagy volumenű gyártáshoz, mivel csökkentik az anyagfelhasználást és a ciklusidőt, míg a vastag falak az extra szilárdságot igénylő alkatrészekhez.

- Alkatrész mérete és alakja: Az alkatrész mérete és alakja befolyásolja a fröccsöntési folyamatot. A túl nagy vagy összetett tényezők hosszabb ciklusidőket vagy speciális berendezéseket igényelhetnek, ami növeli a gyártási költségeket. Az egyszerű, geometrikus formák a legjobbak nagy volumenű gyártáshoz.

- Huzatszögek: A huzatszög a formaüreg falának az a szöge, amely lehetővé teszi az alkatrész könnyű kilökését. Beleértve a huzatszögek beépítését az alkatrésztervezésbe, elengedhetetlen annak biztosításához, hogy a darab gyorsan kivehető legyen a formából. A huzatszög nélküli mennyiségek költséges gyártási problémákat, például repedéseket vagy deformációkat okozhatnak.

- A kapu helye és mérete:A fröccsöntésnél kritikus tervezési szempont a kapu helye és mérete, ahol az olvadt műanyag belép a formaüregbe. A kapu helyét olyan helyen kell elhelyezni, amely nem befolyásolja az alkatrész szerkezeti integritását. A kapu méretének elég nagynak kell lennie ahhoz, hogy lehetővé tegye az anyag megfelelő áramlását, de ne legyen olyan nagy, hogy helyhibát okozzon.

- Anyagválasztás: Az anyag kiválasztása elengedhetetlen ahhoz, hogy az alkatrészt hatékonyan és költséghatékonyan lehessen gyártani. Az anyag kiválasztását a darab egyedi követelményei alapján kell megválasztani, beleértve az erőt, a tartósságot és a rugalmasságot.

- Felület kidolgozása: A fröccsöntésnél lényeges szempont az alkatrész felületi minősége. A mennyiség felületének simának kell lennie, és mentesnek kell lennie olyan hibáktól, mint a vetemedés vagy a süllyedés nyoma. A kapu megfelelő elhelyezésével, a formatervezéssel és az anyagválasztással sima felületi minőség érhető el.

- tolerancia: A tűrés az alkatrész méreteiben megengedett eltérés mértéke. Az alkatrész tervezési szakaszában figyelembe kell venni a tűréshatárt, hogy az alkatrészt pontosan és pontosan le lehessen gyártani.

Minőség-ellenőrzési intézkedések a nagy volumenű fröccsöntésben

A minőség-ellenőrzés elengedhetetlen a nagy mennyiségű fröccsöntéshez, mivel ez biztosítja, hogy a legyártott alkatrészek megfeleljenek az előírt előírásoknak és hibamentesek legyenek. Íme néhány minőség-ellenőrzési intézkedés, amelyet a nagy térfogatú fröccsöntéshez használnak:

- Ellenőrzés a gyártási folyamat során: A gyártási folyamat során végzett rendszeres felülvizsgálat segíthet a hibák korai felismerésében és megelőzésében, hogy azok jelentősebb problémákká váljanak. Ez magában foglalhat szemrevételezést, mérést és tesztelést annak ellenőrzésére, hogy az alkatrészt megfelelően gyártják-e.

- Statisztikai folyamatvezérlés (SPC): Az SPC egy statisztikai módszer, amelyet a gyártási folyamat nyomon követésére és ellenőrzésére használnak. Ez magában foglalja a gyártási folyamatra vonatkozó adatok gyűjtését és elemzését, hogy azonosítsa azokat a trendeket és mintákat, amelyek a folyamattal kapcsolatos problémákra utalhatnak. Az SPC segíthet a problémák észlelésében és kijavításában, mielőtt azok hibás alkatrészeket eredményeznének.

- Automatizált berendezések használata: Az automatizált berendezések, például robotok és érzékelők segíthetnek javítani a gyártási folyamat következetességét és pontosságát. A mechanikus berendezések csökkenthetik az emberi hibák kockázatát is, ami kevesebb meghibásodást eredményez.

- Forma karbantartása:A megfelelő öntőforma-karbantartás kritikus fontosságú a gyártott alkatrészek kiváló minőségének biztosításához. Ez magában foglalja a forma rendszeres tisztítását és a szükséges javítások vagy cserék elvégzését, hogy biztosítsa a forma megfelelő működését.

- Gyártás utáni ellenőrzés: Az alkatrészek gyártása után végső ellenőrzésen esnek át, hogy megbizonyosodjanak arról, hogy megfelelnek a szükséges előírásoknak. Ez magában foglalhat vizuális ellenőrzést, mérést és tesztelést annak ellenőrzésére, hogy az alkatrészek mentesek-e a hibáktól.

- Képzés és oktatás: Az alkalmazottak megfelelő képzése és oktatása javíthatja a gyártási folyamat minőségét. Az alkalmazottakat ki kell képezni a megfelelő gyártási technikákra és minőség-ellenőrzési intézkedésekre annak biztosítása érdekében, hogy a felmerülő problémákat azonosítani és kijavítani tudják.

- Folyamatos fejlesztés: A folyamatos fejlesztés alapvető fontosságú a nagy mennyiségű fröccsöntés minőségellenőrzéséhez. A gyártási folyamat rendszeres felülvizsgálatával és a fejlesztendő területek azonosításával a gyártók csökkenthetik a hibákat és javíthatják a gyártott alkatrészek minőségét.

Nagy volumenű fröccsöntés költségelemzése

A nagy volumenű fröccsöntés költséghatékony gyártási eljárás nagy mennyiségű műanyag alkatrészek előállítására. Az alkatrészek fröccsöntéssel történő előállításának költsége azonban több tényezőtől függően változhat. Íme néhány költségelemzési szempont a nagy térfogatú fröccsöntéshez:

- Anyagköltség: Az alapanyagok költsége az egyik legjelentősebb tényező, amely befolyásolja a fröccsöntés árát. A felhasznált anyagok típusa és minősége befolyásolja az árat, egyes anyagok drágábbak, mint mások. A gyártóknak az alkatrész speciális követelményei alapján kell kiválasztaniuk a megfelelő anyagot.

- Szerszámkészítés költsége: A szerszámok költsége, beleértve a fröccsöntéshez szükséges öntőformát és egyéb berendezéseket, egy másik jelentős tényező, amely befolyásolja a gyártási költségeket. A szerszám költsége az alkatrész összetettségétől, a forma méretétől és a szerszámban lévő üregek számától függően változhat.

- Munkaerőköltség: A munkaerőköltség jelentős tényező a fröccsöntésnél, mivel az eljáráshoz szakképzett munkaerőre van szükség a gépek kezeléséhez és a gyártási folyamat felügyeletéhez. A munkaerőköltségek a munkavállalók elhelyezkedésétől és tapasztalataitól függően változhatnak.

- Rezsi költség: A rezsiköltségek, beleértve a közüzemi, bérleti és egyéb költségeket, szintén befolyásolhatják a fröccsöntési költségeket. Ezek a költségek a gyártó létesítmény helyétől és a művelet méretétől függően változhatnak.

- Termelési mennyiség: A gyártási mennyiség lényeges tényező, amely befolyásolja a fröccsöntési költségeket. A nagyobb gyártási mennyiségek a méretgazdaságosság miatt alacsonyabb alkatrészenkénti költségeket eredményezhetnek.

- Alkatrész tervezés: A kialakítás befolyásolhatja a fröccsöntési költségeket is. Az összetett vagy speciális berendezéseket igénylő tényezők növelhetik a gyártási költségeket.

- Minőség-ellenőrzés: A minőség-ellenőrzési intézkedések költsége, beleértve az ellenőrzést és a tesztelést, szintén befolyásolhatja a gyártási költségeket. Ezek az intézkedések szükségesek annak biztosításához, hogy az előállított alkatrészek megfeleljenek a szükséges előírásoknak és hibamentesek legyenek.

Nagy volumenű fröccsöntést alkalmazó iparágak

A nagy volumenű fröccsöntés egy széles körben alkalmazott gyártási eljárás, amely képes nagy mennyiségű műanyag alkatrész gyors és hatékony előállítására. Íme néhány olyan iparág, amely nagymértékben támaszkodik a nagy mennyiségű fröccsöntésre:

- Autóipar: Az autóipar a nagy volumenű fröccsöntés egyik legjelentősebb felhasználója. Az eljárás során különféle műanyag alkatrészeket gyártanak, például műszerfalalkatrészeket, ajtókilincseket és belső kárpitelemeket.

- Fogyasztási cikkek ipar: A nagy mennyiségű fröccsöntéssel különféle fogyasztási cikkeket állítanak elő, beleértve a háztartási gépeket, játékokat és elektronikai cikkeket. Ezt az eljárást részesítik előnyben, mert lehetővé teszi a gyártók számára, hogy olcsóbban készítsenek nagy alkatrészeket.

- Orvosi ipar: Az orvosi ipar kiváló minőségű és precíz műanyag alkatrészeket igényel különféle orvosi eszközökhöz, például diagnosztikai berendezésekhez, sebészeti műszerekhez, eldobható orvosi kellékekhez. A nagy volumenű fröccsöntést részesítjük előnyben, mert ezzel pontosan és következetesen elő tudjuk állítani ezeket az alkatrészeket.

- ipar:A csomagolóipar nagymértékben támaszkodik a nagy volumenű fröccsöntésre a különféle műanyag tartályok, fedők és záróelemek előállításához. Az eljárás költséghatékony, és lehetővé teszi a gyártók számára, hogy gyorsan hozzanak létre különféle formákat és méreteket.

- Repülőipar: A repülőgépiparnak olyan nagy teljesítményű műanyag alkatrészekre van szüksége, amelyek ellenállnak az extrém körülményeknek, például a magas hőmérsékletnek és nyomásnak. A nagy volumenű fröccsöntés gyártja ezeket az alkatrészeket, beleértve a repülőgép belső és külső alkatrészeit, a repüléselektronikát és az elektronikát.

- Építőipar: Az építőipar nagy volumenű fröccsöntést használ különféle műanyag alkatrészek, például ablakkeretek, csövek és szigetelések gyártásához. Az eljárás előnyben részesítendő, mert lehetővé teszi nagy mennyiségű, tartós és környezeti tényezőkkel szemben ellenálló alkatrészek gyártását.

- Sport és szabadidő ipar: A nagy mennyiségű fröccsöntés során különféle műanyag alkatrészeket állítanak elő a sport- és szabadidőipar számára, beleértve a sisakokat, védőfelszereléseket és játékokat. Az eljárást előnyben részesítik, mert lehetővé teszi könnyű, tartós és esztétikus alkatrészek készítését.

A nagy volumenű fröccsöntés előnyei az orvosi ipar számára

Az orvosi ipar a világ egyik legnagyobb és leggyorsabban növekvő iparága. A technológia fejlődésével és az orvosi eszközök és berendezések iránti növekvő kereslet miatt hatékony gyártási folyamatokra van szükség, amelyek kiváló minőségű alkatrészeket tudnak előállítani. A nagy volumenű fröccsöntés az egyik ilyen eljárás, amely számos előnnyel jár az orvosi ipar számára. Vizsgáljuk meg a nagy térfogatú fröccsöntés előnyeit az orvosi iparban.

- Költséghatékony: A nagy volumenű fröccsöntés egy költséghatékony gyártási eljárás, amely nagy mennyiségű műanyag alkatrészt állít elő alacsonyabb egységköltséggel.

- Következetesség: A nagy térfogatú fröccsöntés lehetővé teszi nagy viszkozitású és pontos alkatrészek előállítását, biztosítva, hogy minden darab megfeleljen a szükséges előírásoknak.

- Testreszabás: A folyamat lehetővé teszi a funkciók testreszabását az adott követelményekhez, beleértve a színt, a textúrát és az anyagot.

- Sebesség: A nagy volumenű fröccsöntés lehetővé teszi a pozíciók gyors előállítását, csökkentve az átfutási időt és növelve a hatékonyságot.

- Minőség: A nagy volumenű fröccsöntési eljárás során kiváló minőségű alkatrészeket állítanak elő, amelyek megfelelnek az orvostechnikai eszközökre vonatkozó szigorú szabványoknak.

- Sterilitás: Az eljárást steril környezetben végzik, biztosítva, hogy az előállított alkatrészek szennyeződésmentesek és biztonságosak legyenek az orvosi alkalmazásokhoz.

- Tartósság: A nagy mennyiségű fröccsöntéssel előállított alkatrészek tartósak és ellenállnak a zord környezetnek is, így biztosítva hosszabb élettartamot és csökkentve a csere szükségességét. A tartósság kulcsfontosságú az orvosi iparban, ahol az eszközöknek és berendezéseknek ellenállniuk kell a folyamatos használatnak, valamint a vegyi anyagoknak és más durva elemeknek való esetleges kitettségnek.

- Bonyolultság: A nagy volumenű fröccsöntési eljárás bonyolult kialakítású, összetett alkatrészek előállítását teszi lehetővé, így biztosítva, hogy az orvostechnikai eszközök megfeleljenek a modern orvostudomány szigorú követelményeinek. Az eljárás ideális az orvosi eszközökhöz és berendezésekhez nélkülözhetetlen egyedi tulajdonságokkal és kialakítással rendelkező összetett alkatrészek előállítására.

- Sokoldalúság: A nagy volumenű fröccsöntéssel különböző formájú és méretű alkatrészeket lehet előállítani, így ideális a különféle orvosi alkalmazásokhoz szükséges alkatrészek létrehozásához.

Nagy volumenű fröccsöntés az autóipar számára

A fröccsöntés egy olyan gyártási folyamat, amely magában foglalja az olvadt műanyag fröccsöntését egy formaüregbe, hogy különféle műanyag alkatrészeket hozzon létre. Ezt az eljárást széles körben használják az autóiparban több alkatrész, például ajtópanelek, műszerfalak, műszerfalak, belső kárpitok és külső karosszériaelemek gyártására. A nagy volumenű fröccsöntés egy speciális technika, amely lehetővé teszi a gyártók számára, hogy gyorsan nagy mennyiségben gyártsanak azonos alkatrészeket.

A nagy volumenű fröccsöntés egy rendkívül hatékony gyártási technika, amely számos előnnyel jár az autóipar számára. Néhány ilyen előny a következőket tartalmazza:

- Csökkentett gyártási költségek - A folyamat nagymértékben automatizált, ami csökkenti a munkaerőköltségeket, a formák pedig lehetővé teszik a gyártók számára, hogy azonos alkatrészeket alacsonyabb áron állítsanak elő.

- Javított alkatrész-konzisztencia – A nagy volumenű fröccsöntés lehetővé teszi azonos alkatrészek előállítását, csökkentve a változékonyságot és javítva a textúrát a gyártási folyamatban.

- Gyorsabb gyártási idő – A folyamat nagymértékben automatizált, ami lehetővé teszi a gyártók számára, hogy nagy mennyiségű alkatrészt gyorsan le tudjanak gyártani, csökkentve az átfutási időt.

- Kiváló minőségű alkatrészek - A formák használata biztosítja, hogy a legyártott alkatrészek kiváló minőségűek, minimális hibával és inkonzisztenciával.

- Tervezési rugalmasság –A fröccsöntés lehetővé teszi az összetett formák és minták gyors előállítását, nagyobb rugalmasságot biztosítva a tervezőknek a terveikben.

A fröccsöntés ideális gyártási technika az autóipar számára, mivel számos előnnyel jár, amelyek javítják a hatékonyságot, csökkentik a költségeket és javítják az alkatrészek minőségét. A nagy volumenű fröccsöntés olyan speciális technika, amely lehetővé teszi a gyártók számára, hogy nagy mennyiségű azonos alkatrészt tudjanak gyorsan és hatékonyan előállítani.

Az autóipar nagymértékben támaszkodik a fröccsöntésre a különféle autó- és járműalkatrészek gyártása során. A külső karosszériaelemektől a belső kárpitokig és a műszerfalakig a fröccsöntés elengedhetetlen gyártási folyamattá vált az autóiparban. A nagy volumenű fröccsöntéssel a gyártók nagy mennyiségű azonos alkatrészeket állíthatnak elő alacsonyabb költséggel, jobb konzisztenciával és minőséggel.

Nagy volumenű fröccsöntés a fogyasztási cikkek iparához

A nagy volumenű fröccsöntés a fogyasztási cikkek iparában széles körben elfogadott gyártási eljárás, mivel nagy mennyiségű, kiváló minőségű alkatrészeket képes előállítani kiváló pontossággal és konzisztenciával. Ezt az eljárást általában fogyasztási cikkek, például játékok, konyhai edények és csomagolóanyagok gyártásában használják. Ez a blogbejegyzés a nagy volumenű fröccsöntés előnyeit vizsgálja a fogyasztási cikkek iparában.

A nagy térfogatú fröccsöntés előnyei:

- Költséghatékony: A nagy volumenű fröccsöntés egyik elsődleges előnye, hogy költséghatékony módja nagy mennyiségű alkatrész gyártásának. A folyamat nagymértékben automatizált, ami csökkenti a munkaerőköltségeket, és a formák újrafelhasználhatók, ami csökkenti az anyagköltségeket.

- Konzisztencia és pontosság:A fröccsöntés kiváló pontosságot és konzisztenciát biztosít az alkatrészek előállításánál. Ennek oka, hogy a formákat az elemek pontos specifikációi szerint tervezték, így biztosítva, hogy minden darab azonos minőségű és méretű legyen.

- Gyors gyártás:A nagy volumenű fröccsöntés azonnali folyamat, és nagy mennyiségű alkatrész viszonylag gyorsan előállítható. Ez ideálissá teszi a gyors átfutási időt igénylő fogyasztási cikkek gyártásához.

- Testreszabás: A fröccsöntés lehetővé teszi az alkatrészek testreszabását különböző anyagok, színek és felületkezelések használatával. Ez a rugalmasság lehetővé teszi olyan alkatrészek gyártását, amelyek megfelelnek a fogyasztók speciális igényeinek és követelményeinek.

A nagy volumenű fröccsöntés alkalmazásai a fogyasztási cikkek iparában:

- Csomagoló anyagok:A fröccsöntést széles körben használják csomagolóanyagok, például műanyag palackok, tégelyek és tartályok előállítására.

- Játékok: A fröccsöntés népszerű játékgyártási módszer, mivel lehetővé teszi nagy mennyiségű alkatrész gyors előállítását.

- Konyhaedények: A fröccsöntéssel különféle konyhai eszközöket készítenek, például csészéket, tányérokat és edényeket.

- Elektronika: A fröccsöntést különféle elektronikus alkatrészek, például házak, gombok és kapcsolók gyártására használják.

Nagy térfogatú fröccsöntés a repülőgépipar számára

A repülőgépipar kiváló minőségű és precíz alkatrészeket követel meg a repülőgépek biztonságának és hatékonyságának biztosítása érdekében. A nagy volumenű fröccsöntés a repülőgépipar alapvető folyamatává vált, mivel költséghatékony megoldást kínál nagy mennyiségű, kiváló minőségű alkatrészek állandó minőségben történő előállításához. Ez a blogbejegyzés a nagy mennyiségű fröccsöntésről szól a repülőgépiparban.

A nagy volumenű fröccsöntés előnyei a repülőgépiparban:

A repülőgépiparnak könnyű, tartós alkatrészekre van szüksége, amelyek ellenállnak a szélsőséges hőmérsékleteknek és nyomásoknak. A nagy volumenű fröccsöntés számos előnnyel jár az ilyen elemek előállításához, többek között:

- Költséghatékony gyártás: A nagy mennyiségű fröccsöntéssel gyorsan nagy mennyiségű alkatrészt lehet előállítani, ami csökkenti a gyártási költségeket.

- Állandó minőség: Az automatizált folyamat biztosítja, hogy minden legyártott alkatrész ugyanolyan jó minőségű legyen, ami kulcsfontosságú a repülőgép-alkatrészek biztonsága és megbízhatósága szempontjából.

- Összetett geometriák: A fröccsöntési eljárás bonyolult formákat és geometriákat hoz létre, amelyeket a hagyományos gyártási módszerekkel nehéz elérni.

- Anyagválasztás: A nagy volumenű fröccsöntés sokféle anyagot képes feldolgozni, beleértve a kompozitokat is, amelyek ideálisak a repülési alkalmazásokhoz.

- Csökkentett hulladék: A fröccsöntési folyamat magas szintű automatizálása és precizitása kevesebb anyaghulladékot és hulladékot eredményez, ami jelentős költségmegtakarításhoz és környezeti előnyökhöz vezethet.

A nagy térfogatú fröccsöntés alkalmazásai a repülőgépiparban:

A nagy volumenű fröccsöntést széles körben használják a repülőgépiparban különféle alkatrészek gyártására, beleértve:

- Légcsatornák és szellőzőrendszerek

- Repülőgép belső és külső alkatrészek

- Szerkezeti elemek, például konzolok, kapcsok és házak

- Elektromos és vezetékes alkatrészek

- Tömítések és tömítések

A nagy volumenű fröccsöntés gyakori hibái

Azonban, mint minden gyártási folyamat, a fröccsöntés is néha olyan hibákat eredményezhet, amelyek befolyásolhatják a végtermék minőségét. Ez a blogbejegyzés a nagy mennyiségű fröccsöntés néhány gyakori hibáját és azok megelőzési módjait tárgyalja.

- Mosogató jelek: A mosogatónyomok olyan mélyedések vagy bemélyedések, amelyek a fröccsöntött rész felületén előfordulhatnak. Ezeket a műanyag zsugorodása okozza a lehűlés során, ami az anyag egyenetlen eloszlását eredményezi. A süllyedésnyomok elkerülése érdekében módosítani kell az alkatrész kialakítását, és biztosítani kell az egyenletes falvastagságot a teljes alkatrészben.

- Csavarás:A vetemedés az öntött alkatrész deformációja a műanyag egyenetlen hűtése miatt. Ez egy csavart vagy hajlított alkatrészt eredményez, amely nem felel meg a szükséges előírásoknak. A vetemedés megelőzhető, ha biztosítjuk a forma hőmérsékletének állandóságát, és olyan tervezési jellemzőket építünk be, amelyek minimálisra csökkentik az alkatrész hűtés közbeni igénybevételét.

- Flash: A villanás olyan felesleges anyag, amely kilóg a forma illesztéséből, és akkor fordulhat elő, ha a forma nincs megfelelően beigazítva vagy rögzítve. A felvillanás megelőzhető, ha gondoskodunk arról, hogy az öntőforma megfelelően legyen beállítva, és hogy a szorítóerő elegendő ahhoz, hogy a fröccsöntés alatt zárva tartsa a formát.

- Rövid felvételek: Rövid lövések akkor keletkeznek, ha a műanyag nem tölti ki a teljes formaüreget, ami egy hiányos részt eredményez. Ennek oka lehet az elégtelen befecskendezési nyomás, az alacsony olvadási hőmérséklet vagy az eltömődött kapu. A rövid lövések megelőzhetők a befecskendezési paraméterek optimalizálásával és a kapu megfelelő kialakításával és elhelyezésével.

- Hegesztési vonalak: Hegesztési vonalak akkor keletkeznek, amikor két vagy több áramlási front találkozik és megszilárdul, ami látható vonalat vagy varratot eredményez az öntött részen. A hegesztési vonalak elkerülhetők az öntőforma kialakításának és a fröccsöntési paraméterek optimalizálásával annak érdekében, hogy a műanyag egyenletesen és simán áramoljon át az üregben.

Hibaelhárítási tippek nagy volumenű fröccsöntéshez

A nagy volumenű fröccsöntés egy összetett folyamat, amely a részletekre való odafigyelést és gondos ellenőrzést igényel annak érdekében, hogy a végtermék a legjobb minőségű legyen. A fröccsöntési folyamat során számos gyakori probléma merülhet fel, amelyek a végtermék hibáihoz vezethetnek. Ez a bejegyzés a nagy térfogatú fröccsöntéssel kapcsolatos leggyakoribb hibaelhárítási tippek közül néhányat megvizsgál.

- Ellenőrizze a fröccsöntő gép beállításait: Az egyik első dolog, amit ellenőrizni kell a nagy mennyiségű fröccsöntés hibaelhárítása során, a fröccsöntő gép beállításai. Győződjön meg arról, hogy a hőmérséklet, a nyomás és a ciklusidő megfelelően van beállítva az adott anyaghoz.

- Ellenőrizze az anyagáramlással kapcsolatos problémákat: Az anyagáramlási problémák egy másik gyakori probléma a nagy térfogatú fröccsöntéssel. Számos tényező okozhatja ezt, beleértve a gép helytelen beállításait vagy a fröccsöntő gép eltömődését. Győződjön meg arról, hogy az anyag egyenletesen áramlik át a készüléken, és nincs eltömődés a fröccsöntő gépben.

- Ellenőrizze a vetemedést és zsugorodást: A vetemedés és zsugorodás gyakori probléma a nagy térfogatú fröccsöntés során. Ezeket a problémákat gyakran az anyag egyenetlen hűtése okozza, ami a végtermék vetemedéséhez vagy zsugorodásához vezethet. Győződjön meg arról, hogy a hűtési idő megfelelően van beállítva az adott anyaghoz, és a rendszer megfelelően működik.

- Ellenőrizze a légcsapdákat: A légcsapdák egy másik gyakori probléma a nagy térfogatú fröccsöntés során. Ez akkor történik, amikor a levegő beszorul a penészüregbe, ami üregeket vagy buborékokat okozhat a végtermékben. Győződjön meg arról, hogy a forma megfelelően szellőztetett, hogy elkerülje a légcsapdák előfordulását.

- Kövesse nyomon a folyamatot: Végül, a fröccsöntési folyamat szoros figyelemmel kísérése kulcsfontosságú annak biztosítása érdekében, hogy a problémákat gyorsan észleljék és kezeljék. Ez a gépbeállítások, az anyagáramlás és a hűtési folyamat figyelésével tehető meg. A folyamat szoros figyelemmel kísérésével minden probléma azonosítható és kezelhető, mielőtt azok a végtermék hibáihoz vezetnének.

Fröccsöntő gépek karbantartási követelményei

A fröccsöntő gépek a feldolgozóipar elengedhetetlen berendezései. Különféle termékek előállítására használják őket, a műanyag alkatrészektől a fém alkatrészekig. Azonban, mint minden más gép, a fröccsöntő gépek is rendszeres karbantartást igényelnek az optimális teljesítmény biztosítása és a költséges meghibásodások elkerülése érdekében. Ez a bejegyzés a fröccsöntő gépek karbantartási követelményeit vizsgálja meg.

- Kenés: A megfelelő kenés a fröccsöntőgép karbantartásának egyik legfontosabb szempontja. A súrlódás és a kopás elkerülése érdekében a gép mozgó alkatrészeit, például a befecskendező és a szorító egységeket rendszeresen kenni kell. A megfelelő kenőanyag használata és a gyártó kenési intervallumokra vonatkozó ajánlásainak betartása elengedhetetlen.

- Tisztítás: A fröccsöntőgép karbantartásának másik lényeges szempontja a rendszeres tisztítás. A gépet rendszeresen meg kell tisztítani, hogy eltávolítsa az alkatrészeken felhalmozódó port, törmeléket vagy műanyag maradványokat. Ez segít megelőzni a gép fúvókáinak és szűrőinek eltömődését, ami teljesítménybeli problémákat, vagy akár a motor károsodását is okozhatja.

- ellenőrzés: A gép jó állapotának biztosítása érdekében rendszeres ellenőrzésekre is szükség van. Az értékelésnek tartalmaznia kell a kopás és elhasználódás jeleinek, például repedések vagy törött alkatrészek ellenőrzését. Az elektromos alkatrészeket, például az érzékelőket és a kapcsolókat is rendszeresen ellenőrizni kell a megfelelő működés érdekében.

- Kalibráció: A fröccsöntő gépeket kalibrálni is kell, hogy a megfelelő paramétereken belül működjenek. Ez magában foglalja a gép hőmérséklet-, nyomás- és sebességbeállításainak ellenőrzését, hogy megbizonyosodjon arról, hogy azok megfelelnek a gyártó specifikációinak. A kalibrálást rendszeresen el kell végezni, hogy a készülék optimális szinten működjön.

- Kopott alkatrészek cseréje: Végül minden elhasználódott vagy sérült alkatrészt a lehető leghamarabb ki kell cserélni. Ezzel megelőzhető a gép további károsodása, és csökkenthető a költséges meghibásodások kockázata. A cserealkatrészeknek ugyanolyan minőségűnek kell lenniük, mint az eredeti alkatrészeknek, és azokat képzett szerelőnek kell beszerelnie.

Fenntarthatóság és nagy volumenű fröccsöntés

A fenntarthatóság az elmúlt években egyre fontosabb kérdéssé vált a feldolgozóiparban. Ahogy a világ egyre tudatosabbá válik az ipari folyamatok környezeti hatásaival kapcsolatban, a vállalatok keresik a módját, hogy csökkentsék környezeti lábnyomukat a termelékenység és a jövedelmezőség megőrzése mellett. A nagy volumenű fröccsöntés olyan terület, ahol a fenntarthatóság jelentős hatást gyakorolhat.

A fenntarthatóság többféleképpen beépíthető a nagy volumenű fröccsöntésbe:

- Anyagválasztás:A megfelelő anyagok kiválasztása elengedhetetlen a fröccsöntés fenntarthatóságának eléréséhez. Számos lehetőség közé tartozik a bioműanyagok, az újrahasznosított műanyagok és a bioalapú anyagok. A környezetbarát és alacsony szénlábnyomú anyagok kiválasztásával a gyártók jelentősen csökkenthetik a környezetre gyakorolt hatásukat.

- Energiahatékonyság: A nagy mennyiségű fröccsöntés működéséhez jelentős energia szükséges. A gyártók energiahatékony folyamatok és berendezések bevezetésével csökkenthetik az energiafogyasztást és a szén-dioxid-kibocsátást. Ez energiahatékony gépek használatával, a termelési folyamatok optimalizálásával, megújuló energiaforrásokba való befektetéssel érhető el.

- Hulladékcsökkentés: A fröccsöntés jelentős hulladékot, különösen felesleges műanyagot termelhet. A hulladékcsökkentési stratégiák megvalósításával a gyártók minimalizálhatják a keletkező hulladék mennyiségét és javíthatják fenntarthatóságukat. Ez újrahasznosítással, anyagok újrafelhasználásával és a gyártási folyamat optimalizálásával érhető el a hulladék csökkentése érdekében.

- Életciklus elemzés: Az életciklus-elemzés elvégzése segíthet a gyártóknak megérteni termékeik környezeti hatását azok teljes életciklusa során. Ez az elemzés segíthet azonosítani azokat a területeket, ahol a fenntarthatóság javítható, és útmutatást adhat a környezetbarátabb termékek létrehozására irányuló döntéshozatalhoz.

Főbb pontok:

- Az anyagválasztás döntő szerepet játszik a fröccsöntés fenntarthatóságának elérésében.

- Az energiahatékony eljárások és berendezések csökkenthetik az energiafogyasztást és a szén-dioxid-kibocsátást.

- A hulladékcsökkentési stratégiák, mint például az anyagok újrahasznosítása és újrafelhasználása, minimalizálhatják a keletkező hulladék mennyiségét.

- Az életciklus-elemzés segíthet azonosítani azokat a területeket, ahol a fenntarthatóság javítható.

- A fenntarthatóság beépítése a nagy volumenű fröccsöntésbe a költségek csökkentése és a környezettudatos fogyasztók számára vonzó lehet a gyártók számára.

- A nagy volumenű fröccsöntés jövője

A nagy volumenű fröccsöntés évtizedek óta létfontosságú gyártási folyamat számos iparág számára, és továbbra is alapvető szerepet játszik a műanyag termékek széles skálájának előállításában. Ahogy a technológia fejlődik, és a fogyasztói kereslet a fenntarthatóbb és testreszabhatóbb termékek felé tolódik el, a nagy volumenű fröccsöntés jövője fényesnek tűnik. Íme néhány trend és innováció, amelyek ennek az iparágnak a végét formálják.

- fenntarthatóság: A környezetbarát termékek iránti fogyasztói igények növekedésével a fenntarthatóság kulcsfontosságúvá vált a nagy mennyiségű fröccsöntésben. A gyártók új anyagokat, például bioműanyagokat és bioalapú anyagokat kutatnak, és hulladékcsökkentési stratégiákat vezetnek be termékeik környezeti hatásának minimalizálása érdekében.

- Testreszabás: A fogyasztók olyan termékeket keresnek, amelyek megfelelnek egyedi igényeiknek és preferenciáiknak, és a nagy volumenű fröccsöntés kiválóan megfelel ennek az igénynek. A technológia fejlődése, mint például a 3D nyomtatás, megkönnyíti és költséghatékonyabbá teszi az egyedi alkatrészek és termékek nagy mennyiségben történő előállítását.

- Automatizálás: Az automatizálás egyre inkább elterjedt a feldolgozóiparban, és ez alól a nagy volumenű fröccsöntés sem kivétel. Az automatizált folyamatok, például a robotkarok és a számítógéppel támogatott tervezés javíthatják a termelés hatékonyságát és csökkenthetik a költségeket.

- Ipar 4.0: A negyedik ipari forradalom, az Ipar 4.0 olyan fejlett technológiák integrálásával alakítja át a feldolgozóipart, mint a mesterséges intelligencia, a tárgyak internete (IoT) és a nagy adatelemzés. Ezek a technológiák megkönnyítik a gyártók számára a gyártási folyamatok optimalizálását és a termékminőség javítását.

- Orvosi ipar:A nagy volumenű fröccsöntés pontossága és konzisztenciája miatt kiválóan alkalmas orvosi eszközök és berendezések gyártására. Az orvosi termékek iránti kereslet várhatóan növekedni fog, így ez a fröccsöntőipar fontos területe.

- Elektromos járművek:Az elektromos autók felé való elmozdulás új lehetőségeket teremt a nagy mennyiségű fröccsöntő ipar számára. A műanyag alkatrészek, mint például az akkumulátorházak és az elektromos csatlakozók nélkülözhetetlenek az elektromos autók számára, és az elektromos járművek elterjedésével várhatóan növekedni fog ezen alkatrészek iránti kereslet.

Következtetés:

A nagy mennyiségű fröccsöntés elengedhetetlen nagy mennyiségű műanyag alkatrész előállításához. A nagy volumenű fröccsöntés előnyeinek, hátrányainak, anyagoknak, gépeknek, módszereknek, tervezési szempontoknak, minőség-ellenőrzési intézkedéseknek és alkalmazásainak megértésével a vállalkozások optimalizálhatják gyártási folyamataikat, csökkenthetik a költségeket és javíthatják termékeik minőségét. Legyen szó az orvosi, autóipari, fogyasztási cikkek vagy repülőgépiparról, a nagy volumenű fröccsöntés előnyös lehet vállalkozása számára, mivel egységes, jó minőségű alkatrészeket biztosít költséghatékony áron.