Kwaliteitscontrolesysteem

Kwaliteitscontrole is niet zomaar een term bij het spuitgieten van kunststof. Het is een integraal onderdeel van het fabricageproces en er wordt tot in het kleinste detail aandacht aan besteed.

Om ervoor te zorgen dat het kunststof inspectiegietproces correct wordt uitgevoerd om een hoogwaardig product te creëren, wordt rekening gehouden met bepaalde belangrijke parameters. Hieronder vindt u meer informatie.

Kwaliteitscontroleparameters bij kunststof spuitgieten

Procesparameters zijn belangrijke aspecten die worden ingesteld en gevolgd om de vervaardiging van een product van hoge kwaliteit te garanderen. De basislijst van de parameters omvat:

*Tolerantie niveau

* Materiaal verwarmingszones

* Holte druk

* Injectietijd, snelheid en snelheid

* Totale productietijd

*Productkoeltijd

Ondanks de gekozen parameters bestaat altijd de mogelijkheid dat er defecte onderdelen ontstaan. Om het aantal afgekeurde onderdelen te verminderen, worden de gekozen parameters ondersteund door andere hieronder vermelde kwaliteitscontroleprocessen.

*Totaal kwaliteitsbeheer (TQM)

*Computerondersteunde kwaliteit (CAQ)

*Geavanceerde kwaliteitsplanning (AQP)

*Statistische Procesbeheersing (SPC)

*Continu Proces Controle (CPC)

*Totaal geïntegreerde automatisering (TIA)

Wat het fabricageproces ook is, er is altijd een kwaliteitscontrole ingesteld om ervoor te zorgen dat inferieure producten niet in de algemene circulatie terechtkomen, noch dat inferieure producten worden teruggestuurd naar de koper. Als het gaat om spuitgieten, zijn er tijdens het productieproces verschillende test- en controlepunten om ervoor te zorgen dat het eindproduct aan de hoogste normen voldoet.

Visuele inspectie voor gootsteenmarkeringen

Kunststof spuitgieten heeft nogal voor de hand liggende weergaveproblemen die kunnen worden verwijderd door middel van een visuele inspectie. Tijdens het fabricageproces kunnen verschillende problemen optreden, afhankelijk van de hitte, het gebruikte materiaal, de uithardingstijd en verschillende andere variabelen. Sink markeringen zijn de meest voorkomende. Dit is in wezen een kuiltje in de buitenhuid van het plastic dat ontstaat terwijl het plastic nog zacht en gesmolten is. Wanneer het afkoelt, comprimeert het materiaal en veroorzaakt het kuiltje.

Gas- en brandplekken

Gasvlekken of brandwonden kunnen optreden wanneer het plastic te lang in de vormholte blijft en wordt geschroeid. Het kan ook voorkomen als de hete perslucht in de mal niet uit de mal kan ontsnappen, waardoor deze zich ophoopt in de mal en het plastic verschroeit.

Vloeibaar plastic knipperen

Een flits ontstaat wanneer twee verschillende delen van een mal aan elkaar worden gesmolten. Als twee stukjes gesmolten plastic te snel bij elkaar komen, kunnen de stukjes samensmelten en niet losraken. Vaak worden tijdens het spuitgietproces twee producten bij elkaar geplaatst terwijl ze elk afkoelen, waardoor een tijdelijke verbinding ontstaat die gemakkelijk kan worden losgemaakt en verbroken. Dit is ontworpen om veel verschillende verpakkingsredenen. Als de items echter bij elkaar worden geplaatst en het vloeibare plastic nog steeds stolt, worden de twee versmolten en is er een mes nodig om los te maken, anders gebeurt het misschien helemaal niet.

Short Shots en Knit Lines

Short shots ontstaan wanneer er niet genoeg plastic in de mal wordt gebruikt. Dit zorgt ervoor dat zachte hoeken, schilfers of delen van de mal gewoon niet verschijnen. Gebreide lijnen laten zien waar twee verschillende delen van de plastic mal aanvankelijk samenkwamen.

Met een mal moet het materiaal van het ene stuk naar het andere een uniform uiterlijk behouden. Er kunnen echter af en toe problemen optreden en daarom moet elk artikel worden geïnspecteerd voordat het wordt verzonden. Dit zijn de meest voorkomende problemen die worden geïdentificeerd door de kwaliteitscontrolepraktijk van visuele inspectie.

Kwaliteitscontroleparameters bij het persen van plastic vormen

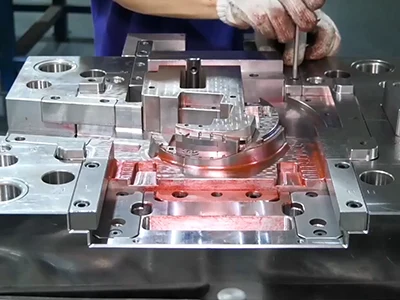

Bij DJmolding zijn procedures voor kwaliteitsborging, controle en monitoring als filosofie ingebouwd in elk aspect van ons werk, waaronder alle stappen van ons proces voor het maken van plastic matrijzen (persen);

* Om de inkomende kwaliteit te controleren: al het materiaal van gereedschapsstaal en het uitbesteden van aangepaste componenten moeten worden gecontroleerd om ervoor te zorgen dat ze allemaal strikt moeten voldoen aan de eisen voor het aangepaste plastic malgereedschap;

* Om de kwaliteit van het proces te controleren: het bewerkings- en assemblageproces staat allemaal onder strikte controle, het QC-team is opgebouwd om toezicht te houden op de gereedschapstolerantie en het bewerkte oppervlak om aan de eisen te voldoen;

* Om de uiteindelijke kwaliteit te controleren: zodra het plastic vormgereedschap was voltooid, werd een grondige controle uitgevoerd voor de hoofdmaat van het plastic testmonster om er zeker van te zijn dat er geen proces is gemist en dat de kwaliteit van de plastic vorm in orde is.

We handhaven procedures om statistische technieken toe te passen om de processen te controleren en te beheersen om ervoor te zorgen dat we een consistent hoogwaardig plastic matrijsgereedschap produceren, geleverd met APQP, FMEA, PPAP, gestandaardiseerde kwaliteitscontroledocumenten. Ook vergroten we de capaciteit om klanten te ondersteunen bij het voorbereiden van documentatie en kwaliteitscontrole.

Elke week heeft ons QC-team een vergadering om elk probleem te bespreken en zoekt naar methoden voor detectie- en preventieoplossingen. defecte onderdelen van injectiemonsters worden onder de aandacht gebracht van al het personeel tijdens onze kwaliteitsbijeenkomsten, waar ieders mening en suggestie goed wordt overwogen en gewaardeerd. En elke maand worden tijdige prestaties gedemonstreerd en getoond op het prikbord zodat het personeel dit kan zien en leren.

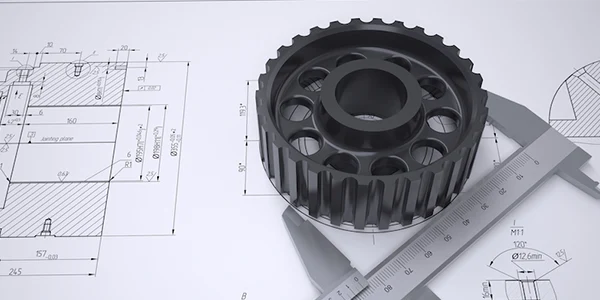

DJmolding maakt gebruik van de meest geavanceerde controle- en meettechnologieën die beschikbaar zijn. Microscopen met hoge precisie, CMM's, lapra-scopen en traditionele meetapparatuur worden bediend door onze hoogopgeleide kwaliteitstechnici van het Q/C-personeel.

Bij DJmolding denken we aan onze kwaliteitscertificeringen zoals ISO 9001:2008, onze toewijding om de best mogelijke onderdelen te leveren tegen de meest concurrerende prijzen. Onze inzet gaat echter verder dan certificeringen. We hebben een staf van kwaliteitsprofessionals wiens enige focus is ervoor te zorgen dat we plastic onderdelen produceren die zo perfect mogelijk zijn.

Van ons administratief personeel, dat elk onderzoek met professionaliteit behandelt tot onze ingenieurs die voortdurend zoeken naar manieren om het ontwerp en de productie van onderdelen te verbeteren, ons hele bedrijf heeft een goed begrip van wat er nodig is om te worden beschouwd als een van de beste kunststof spuitgieters in de China . Het is een reputatie waar we trots op zijn en die we elke dag willen verbeteren.