Høyvolum sprøytestøping

Sprøytestøping med høyt volum (høyvolumsproduksjon): Sprøytestøping av plast

Med over tusenvis av plastsprøytestøping og plastproduksjonsanlegg å velge mellom over hele ordet, hva er en av toppkvalitetene som får et støpefirma til å skille seg ut? Når du velger leverandør, bør mange faktorer tas i betraktning; inkludert evner, kvalitetssikring, selskapets omdømme, kostnader og leveringstid. Det kan virke tidkrevende å finne den riktige plastsprøytestøperen som passer til dine behov, men å bestemme dine krav til lavt og høyt volum først og hvordan de kan endre seg over tid, vil bidra til å begrense alternativene dine.

DJmoldings høyvolumsprøytestøpingstjeneste

Hos DJmolding er produksjonsanlegget vårt en high-end, effektiv drift med flere maskiner og dyktige operatører. På grunn av vårt mangfoldige utstyr kan vi håndtere et bredt spekter av jobber som varierer i stor grad i deres bransjer, plastkvalitet og antall produserte deler. Lave og høye volumer, fra design til produksjon, kan fullføres internt, noe som gir våre kunder konkurransefortrinn i kostnader, kvalitet og ledetider.

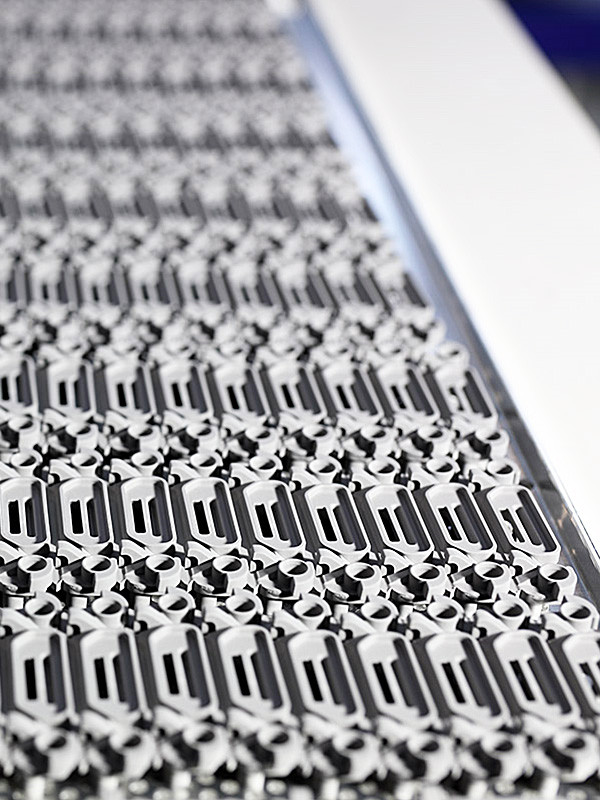

DJmoldings sprøytestøping er en velprøvd teknikk for produksjon av høyvolum. Dette er en spesialisert tjeneste som tilbyr deler av full produksjonskvalitet i volumer på opptil millioner av deler i måneden. Sprøytestøping av høyvolum tillater høy toleransepresisjon, lavt skrottap og kostnadsbesparelser.

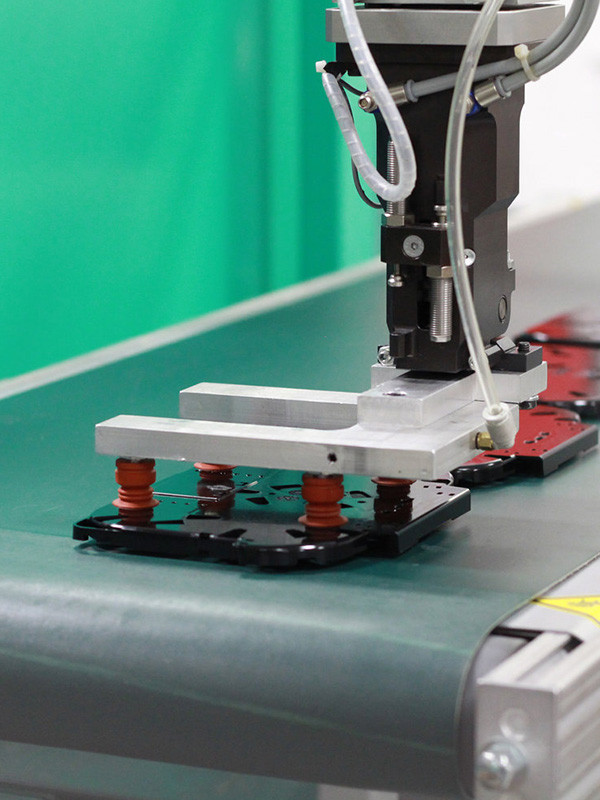

Mye av vårt høyvolumstøpeutstyr er datastyrt og bruker mekaniske systemer for å øke effektiviteten og sikre kvaliteten. Sørg for å se vårt "kvalitetskontrollsystem" for å se hvordan vi sikrer at kvalitetskontroll er integrert i all høyvolumsproduksjon. Denne typen produksjon er ideell for mellomstore og store bedrifter eller masseproduksjon.

DJmoldings høyvolumsprøytestøpings fordeler

*Produserer flere deler i et raskere tempo

*Reduser enhetskostnader og syklustid for produsenten

*Nøyaktig og konsekvent masseproduksjon av deler av høy kvalitet

*Produksjonen kan ofte automatiseres med solide, pålitelige maskiner, selv i ikke-arbeidstid

*Minimalt etterarbeid

Tilpasset høyvolumstøping (plastinjeksjonsprodukter)

DJmoldings tilpassede former og høyvolumstøping inkluderer alt fra prototyper til fulle produksjonsmengder. Våre høyvolumsformer, enten de er kortvarige, høye volum eller flere hulrom, overvåkes og kontrolleres slik at du kan være trygg på alle aspekter av formdesign og konstruksjon. Denne oppmerksomheten på produksjonsdetaljer bekrefter at målene, målene og forhåndsinnstilte prosjektresultatene er i henhold til planen gjennom hvert trinn i prosessen. All høyvolumstøping, fra design til produksjon, fullføres i egen regi og gir kundene våre konkurransefortrinn når det gjelder kostnader, kvalitet og ledetider.

DJmolding samarbeider med kunden for å designe og konstruere produkter, og utvikler de mest effektive høyvolumsformene for kostnadseffektivitet. Vi tilbyr høyvolumsformer av utmerket kvalitet eksklusivt for plastsprøytestøping, og tilbyr et bredt spekter av tjenester. Fra støping med lavt volum, til innleggsstøping og putetrykk, PTI, Inc. er merket du kan stole på for dine plastsprøytestøpingstjenester.

DJ-støping av prototypekomponenter for kunder innen forskjellige felt som medisinsk, elektrisk, håndverktøy, kommunikasjon og bilindustri. Inkludert injeksjons- og kompresjonspresser fra 85-500 tonn, er mye av DJmoldings høyvolumstøpeutstyr datastyrt og bruker mekaniske systemer for å øke effektiviteten og sikre kvaliteten. Hos DJmolding inntar vi en partnerskapsholdning på hver satsning, og bringer år med kunnskap om plastsprøytestøping og teknisk ekspertise i et anlegg designet for å gi en omfattende erfaring med plastsprøytestøping.

Høyvolumsformbygging krever en kombinasjon av teknologi, utstyr og kvalifiserte formbyggere for å lage sprøyteformer raskt med en nesten ubegrenset geometri for plastkomponentene.

Fra design til levering kan DJmolding koordinere hele verktøybyggingsprogrammet ditt fra start til slutt. Hjulpet av sitt kvalitetssikringsprogram er PTIs oppgave å tilby støpte produkter som fullt ut oppfyller eller overgår kravene og forventningene til kundene. Bedriftsledelsen er forpliktet til kontinuerlig kvalitetsutvikling. For overlegen kvalitet og effektive høyvolumstøpingstjenester, kontakt DJmolding. i dag.

Mange selskaper har ikke evnen til å gi en så omfattende erfaring med å lage støpeformer. Enten du leter etter noen få raske prototyper, tusenvis av markedsklar forbrukerplast eller en million produksjonsdeler, kan DJmolding gi det du trenger. Lavt og høyt volum, vi insisterer stolt på at hver ordre er av samme kvalitet. Kontakt våre eksperter i dag.

Fra design til levering kan DJmolding koordinere hele verktøybyggingsprogrammet ditt fra start til slutt. For overlegen kvalitet og effektive tjenester, be om et tilbud ved å sende informasjonen din til info@jasonmolding.com

Produksjonsprosessen for sprøytestøping med høyt volum produserer mange identiske plastdeler. Denne prosessen er populær fordi den er kostnadseffektiv, effektiv og leverer konsekvente deler av høy kvalitet. Dette blogginnlegget vil utforske alt du trenger om høyvolumsprøytestøping, inkludert fordeler, ulemper, bruksområder og mer.

Hva er høyvolumsprøytestøping?

Sprøytestøping med høyt volum er en produksjonsprosess som produserer mange identiske plastdeler. Prosessen innebærer å injisere smeltet plastmateriale i et formhulrom ved høyt trykk og temperatur, slik at det kan avkjøles og stivne til ønsket form. Denne svært automatiserte prosessen kan produsere tusenvis eller til og med millioner av identiske deler i en enkelt produksjonskjøring.

En svært effektiv produksjonsprosess er nøkkelen til vellykket høyvolumsprøytestøping. Prosessen innebærer bruk av høyhastighets sprøytestøpemaskiner og automatiserte systemer som muliggjør rask og presis produksjon av deler. I tillegg kan produsenter sikre at de lager hvert element til spesifikasjoner ved å bruke støpeformer av høy kvalitet og bruke spesifikke injeksjonsparametere.

En av de viktigste fordelene med sprøytestøping med høyt volum er dens evne til å produsere store mengder identiske deler raskt og kostnadseffektivt. Produksjonsprosessen er perfekt for bilindustrien, forbruksvarer, medisinsk utstyr og elektronikkindustrien.

En annen fordel med sprøytestøping med høyt volum er muligheten til å produsere komplekse deler med stramme toleranser. Sprøytestøpeprosessen er presis og konsekvent, noe som resulterer i intrikate detaljer med minimal variasjon mellom delene.

Til tross for sine mange fordeler, har høyvolumsprøytestøping noen begrensninger. For eksempel kan det være bedre valg for å produsere svært store eller minimale deler, ettersom kostnadene og kompleksiteten til de nødvendige formene kan være uoverkommelige. I tillegg kan store mengder plast ha miljøpåvirkninger, noe som gjør det viktig for produsenter å vurdere bærekraft- og resirkuleringsarbeid.

Høyvolumsprøytestøping er en svært effektiv og effektiv produksjonsprosess som kan produsere store mengder identiske plastdeler raskt og kostnadseffektivt. Det er et ideelt valg for et bredt spekter av bransjer, og dets presisjon og konsistens gjør det til et populært valg for å produsere komplekse deler med stramme toleranser. Selv om det har noen begrensninger, gjør fordelene med sprøytestøping med høyt volum det til et verdifullt verktøy for produsenter som ønsker å produsere store mengder plastdeler av høy kvalitet.

Hvordan fungerer sprøytestøping med høyt volum?

Prosessen involverer flere nøkkeltrinn, som hver er avgjørende for å produsere deler av høy kvalitet. Dette blogginnlegget vil skissere hvordan sprøytestøping med høyt volum fungerer, inkludert de viktigste trinnene og vurderingene.

Formdesign og forberedelse

Det første trinnet i sprøytestøping med høyt volum er å designe og forberede formen produsentene skal bruke for å produsere delene. Å samarbeide med en formprodusent er nødvendig for å skape et nøyaktig design som oppfyller alle essensielle spesifikasjoner for å lage de nødvendige delene. Vanligvis lager produsenter formen av stål eller aluminium og designer den for å tåle det høye trykket og temperaturen i sprøytestøpeprosessen.

Materialforberedelse

Det neste trinnet er at produsentene forbereder plastmaterialet de skal bruke til å produsere delene. Å velge passende plastharpiks er avgjørende for å skape de ønskede funksjonene, siden typen harpiks som brukes avhenger av de spesifikke kravene. Harpiksen mates deretter inn i sprøytestøpemaskinen, varmes opp og smeltes til væske.

Injeksjonsstøpingsprosess

Sprøytestøpeprosessen begynner når det smeltede plastmaterialet sprøytes inn i formhulen ved høyt trykk og temperatur. Formen holdes lukket under trykk til plasten er avkjølt og størknet; på dette tidspunktet åpnes formen, og delen kastes ut.

Kvalitetskontroll

Når delene er produsert, gjennomgår de en streng kvalitetskontrollprosess for å sikre at de oppfyller de nødvendige spesifikasjonene. Dette kan inkludere visuell inspeksjon, måling og testing for å bekrefte at hver del er konsistent i størrelse, form og kvalitet.

Hensyn til høyvolumsprøytestøping

Det er flere hensyn som produsenter må huske på når de bruker høyvolumsprøytestøping, inkludert:

- Maskinvalg: Høyhastighets sprøytestøpemaskiner brukes vanligvis til høyvolumsproduksjon, da de raskt og nøyaktig kan produsere deler.

- Formdesign: Formdesignet er avgjørende for suksessen til sprøytestøpeprosessen, da den må være presis og i stand til å tåle det høye trykket og temperaturen i prosessen.

- Materialvalg: Valget av plastharpiks kan påvirke kvaliteten og ytelsen til delene som produseres, noe som gjør det viktig å velge riktig materiale for jobben.

- Kostnad: Mens høyvolumsprøytestøping er en kostnadseffektiv produksjonsprosess, er det fortsatt kostnader forbundet med formdesign, materialvalg og produksjon som må vurderes.

Fordeler med sprøytestøping med høyt volum

Høyvolumsprøytestøping har revolusjonert produksjonsindustrien ved å muliggjøre produksjon av identiske plastdeler i store mengder med enestående hastighet og effektivitet. Prosessen har vunnet popularitet på tvers av ulike sektorer på grunn av dens mange fordeler, noe som gjør den til en god produksjonsmetode for selskaper som ønsker å kutte kostnader, redusere avfall og øke produksjonen.

- Kostnadseffektiv produksjon: Høyvolumsprøytestøping er svært effektiv og automatisert, noe som gjør den kostnadseffektiv sammenlignet med andre produksjonsprosesser. Når formen er designet og klargjort, kan produksjonsprosessen kjøres kontinuerlig, og produsere tusenvis eller millioner av identiske deler med minimale arbeids- eller materialkostnader.

- Høy produksjonseffekt: Med høyhastighets sprøytestøpemaskiner kan produsenter produsere store mengder eksakte deler på kort tid. Dette betyr at produksjonen raskt kan øke eller reduseres for å møte endret etterspørsel.

- Konsekvent kvalitet: Presisjonen og konsistensen til sprøytestøping med høyt volum gjør den ideell for å produsere deler med stramme toleranser og intrikate detaljer. Prosessen tillater en høy grad av nøyaktighet, og sikrer at hver del som produseres er identisk med de andre.

- Allsidighet i deldesign: Sprøytestøping med høyt volum kan produsere deler med et bredt spekter av design og former, inkludert de med komplekse geometrier. Dette betyr at produsenter kan ha funksjoner som oppfyller spesifikke kundekrav og enkelt kan tilpasse seg design- eller produktspesifikasjonsendringer.

- Redusert avfall: Bruken av høykvalitetsformer og presise injeksjonsparametere i sprøytestøping med høyt volum minimerer mengden skrap eller avfall som produseres under produksjonsprosessen. Dette betyr at produsenter kan lage deler med minimalt materialavfall, noe som reduserer kostnader og miljøpåvirkning.

- Økt produksjonseffektivitet: Sprøytestøping med høyt volum er svært automatisert, noe som betyr at den krever minimalt med arbeidskraft og kan kjøres kontinuerlig med lite inngrep. Dette fører til økt produksjonseffektivitet, da produsenter kan produsere deler raskt og effektivt uten behov for manuelt arbeid eller tilsyn.

Ulemper med høyvolumsprøytestøping

Høyvolumsprøytestøping er en mye brukt produksjonsprosess for å produsere store mengder identiske plastdeler raskt og kostnadseffektivt. Selv om det har mange fordeler, som kostnadseffektivitet og jevn kvalitet, er det også ulemper. Dette blogginnlegget vil utforske noen av ulempene med sprøytestøping med høyt volum.

- Høy innledende investering: En av de primære ulempene med sprøytestøping med høyt volum er den økte initialinvesteringen som kreves for å designe og produsere formen. Denne kostnaden kan være betydelig, spesielt for små bedrifter eller de som trenger tilpassede former for spesifikke deler.

- Lange ledetider:Prosessen med å designe og produsere støpeformer for høyvolumsprøytestøping kan ta flere uker eller til og med måneder, noe som resulterer i lange ledetider. Dette kan være en ulempe for selskaper som trenger å produsere deler raskt eller reagere på endringer i etterspørselen.

- Begrensede materialvalg: Mens mange typer plastharpikser er tilgjengelige for sprøytestøping med høyt volum, kan utvalget være begrenset avhengig av den spesifikke applikasjonen. Noen plastharpikser er kanskje ikke egnet for høyvolumproduksjon på grunn av deres egenskaper, noe som kan begrense materialvalg.

- Begrenset designfleksibilitet: Sprøytestøping med høyt volum er en presis prosess som krever at støpeformer utformes med spesifikke spesifikasjoner. Dette betyr at det kan være begrensninger på utformingen av deler produsert gjennom denne prosessen, spesielt hvis stillingen har komplekse geometrier eller andre særegne designkrav.

- Høye vedlikeholds- og reparasjonskostnader: Formene som brukes i høyvolumsprøytestøping må vedlikeholdes og repareres regelmessig for å sikre optimal ytelse. Kostnadene for vedlikehold og reparasjoner kan være betydelige, hovedsakelig hvis formene brukes ofte eller over lengre perioder.

Til tross for disse ulempene er sprøytestøping med høyt volum fortsatt en populær og effektiv produksjonsprosess for å produsere store mengder identiske plastdeler. Ved å nøye vurdere fordelene og ulempene ved denne prosessen, kan produsenter ta informerte beslutninger om hvorvidt det er det riktige valget for deres spesifikke produksjonsbehov.

Materialer som brukes i høyvolumsprøytestøping

Å velge riktige materialer for sprøytestøping med høyt volum er avgjørende for å sikre sluttproduktets kvalitet og ytelse. Denne artikkelen fordyper seg i materialene som brukes i høyvolumsprøytestøping, deres egenskaper og deres anvendelser.

Polypropylen (PP)

Polypropylen er en ofte brukt termoplastisk polymer i høyvolumsprøytestøping på grunn av dens lave pris, styrke-til-vekt-forhold og holdbarhet. PP er allsidig for produksjon av biler, emballasje og forbruksvarer. Fordelene ved å bruke PP i sprøytestøping inkluderer dens lette natur, kjemiske motstand og dimensjonsstabilitet, som gjør den ideell for presisjonsdeler.

Akrylonitrilbutadienstyren (ABS)

ABS er en termoplastisk polymer kjent for sin seighet, slagfasthet og høyglans finish. Dette materialet brukes ofte i leker, bildeler og elektroniske hus. ABS sin slagfasthet gjør den egnet for detaljer som utsettes for slag eller støt. Den er også enkel å behandle og har en utmerket overflatefinish, noe som gjør den ideell for store produksjonsserier.

Polykarbonat (PC)

Polykarbonat er en termoplastisk polymer som er svært slagfast, optisk klar og varmebestandig. Det er et populært materiale for bil-, romfarts- og elektronikkindustrien. PC-ens fordeler inkluderer utmerket slagfasthet, optisk klarhet og varmebestandighet, noe som gjør den ideell for høytemperaturapplikasjoner, linser og skjermer.

Polyetylen (PE)

Polyetylen er en termoplastisk polymer som er fleksibel, seig og kjemisk motstandsdyktig. Det brukes ofte til å produsere emballasjematerialer, plastposer og landbruksfilmer. PEs kjemiske motstand, fleksibilitet og lette natur gjør den ideell for kjemisk prosessutstyr, emballasje for kjemikalier og applikasjoner som krever at deler bøyes eller bøyes.

Polyetylentereftalat (PET)

PET er en termoplastisk polymer med et høyt styrke-til-vekt-forhold, klarhet og barriereegenskaper. Den produserer drikkeflasker, matbeholdere og emballasjematerialer. PETs fordeler inkluderer styrke-til-vekt-balansen, transparens og barriereegenskaper som gjør den ideell for applikasjoner hvor styrke er nødvendig, for eksempel drikkeflasker og emballasje hvor innholdet må beskyttes mot fuktighet og oksygen.

Polystyren (PS)

Polystyren er en termoplastisk polymer som er lett, kostnadseffektiv og har gode isolasjonsegenskaper. PS brukes ofte til å produsere engangskopper, emballasjematerialer og isolasjon, og fordelene inkluderer lav pris, lettvekt og gode isolasjonsegenskaper.

Typer sprøytestøpemaskiner som brukes til høyvolumsproduksjon

Prosessen går ut på å injisere smeltet plastmateriale i et formhulrom, hvor det størkner og tar formen til formen. Sprøytestøpemaskiner kommer i forskjellige typer, og hver er egnet for en bestemt type produksjon. Her er hovedtypene sprøytestøpemaskiner som brukes til høyvolumproduksjon:

- Hydrauliske sprøytestøpemaskiner: Disse maskinene bruker hydraulisk trykk for å flytte formen og injisere den smeltede plasten inn i hulrommet. De er kjent for sin høye produksjonseffekt, men har også en langsom syklustid, noe som begrenser bruken for høy presisjon og høyhastighetsapplikasjoner.

- Elektriske sprøytestøpemaskiner: Disse maskinene bruker elektriske servomotorer for å drive injeksjonsenheten og formen. De tilbyr høy nøyaktighet og hastighet, noe som gjør dem ideelle for høyteknologiske industrier som medisinsk utstyr og elektronikk.

- Hybrid sprøytestøpemaskiner: Disse maskinene kombinerer det beste fra to verdener. De bruker hydrauliske og elektriske systemer for å drive injeksjonsenheten og formen. Hybridmotorer er effektive og raske, med høy produksjonseffekt, noe som gjør dem ideelle for høyvolumproduksjon.

- To-skudd sprøytestøpemaskiner: Disse maskinene produserer komplekse deler som krever to forskjellige materialer eller farger. Enheten har to injeksjonsenheter som jobber sammen for å lage det endelige stykket. To-skudd sprøytestøpemaskiner er ideelle for å produsere høykvalitetsprodukter med flere komponenter.

- Multimateriale sprøytestøpemaskiner:Disse maskinene produserer deler laget av forskjellige materialer. De har flere injeksjonsenheter som lar dem bruke andre materialer samtidig. Sprøytestøpemaskiner med flere materialer er ideelle for å lage deler som krever forskjellige egenskaper, som styrke, holdbarhet og fleksibilitet.

- Væskesprøytestøpemaskiner: Disse maskinene brukes til å produsere deler laget av flytende silikongummi (LSR). Maskinen sprøyter LSR inn i formhulen, hvor den størkner og tar formen til formen. Væskesprøytestøpemaskiner er ideelle for å produsere deler som krever høy presisjon og holdbarhet, for eksempel medisinsk utstyr og bildeler.

Sprøytestøpingsprosesstrinn for høyvolumsproduksjon

Prosessen går ut på å injisere smeltet plastmateriale i et formhulrom, hvor det størkner og tar formen til formen. Her er trinnene som er involvert i sprøytestøpeprosessen for høyvolumproduksjon:

- Materialvalg: Det første trinnet i sprøytestøpeprosessen er å velge egnet materiale for å produsere delen. Materialet som velges bør ha de nødvendige egenskapene, som styrke, holdbarhet og fleksibilitet, og være kompatibelt med sprøytestøpemaskinen.

- Formdesign: Det neste trinnet er å designe formen når materialet er valgt. Formen bør forberedes til de nøyaktige spesifikasjonene til delen som produseres, inkludert form, størrelse og funksjoner. Formen bør også ta hensyn til typen sprøytestøpemaskin som brukes og de spesifikke kravene til produksjonsprosessen.

- Maskinoppsett: Etter at formen er designet, settes sprøytestøpemaskinen opp. Dette innebærer å feste formen til enheten, stille inn riktige temperatur- og trykkinnstillinger og verifisere at alt fungerer som det skal.

- injeksjon: Injeksjonsprosessen begynner når det smeltede plastmaterialet injiseres inn i formhulen. Dette gjøres ved hjelp av en høytrykksinjeksjonsenhet som tvinger materialet inn i formen med en bestemt hastighet og trykk.

- Kjøling:Etter at det smeltede plastmaterialet er sprøytet inn i formhulen, må det avkjøles og stivne. Dette gjøres ved å sirkulere kald luft eller vann gjennom formhulen for å redusere temperaturen på materialet.

- Utkast: Når plastmaterialet er avkjølt og størknet, åpnes formen, og delen kastes ut. Utstøtingsprosessen innebærer å bruke et mekanisk eller hydraulisk system for å skyve delen ut av formhulen.

- Kvalitetskontroll: Etter at delen har blitt kastet ut, gjennomgår den kvalitetskontroller for å sikre at den oppfyller de nødvendige spesifikasjonene. Dette kan innebære visuell inspeksjon, måling og testing for å verifisere at delen er av høy kvalitet og feilfri.

Designhensyn for høyvolumsprøytestøping

Å designe en plastdel for sprøytestøping med høyt volum krever nøye vurdering av flere faktorer for å sikre at stykket kan produseres effektivt og kostnadseffektivt. Her er noen designhensyn for sprøytestøping med høyt volum:

- Veggtykkelse: Veggtykkelsen til en plastdel er en viktig vurdering for sprøytestøping. Tykkelsen på veggene bør være jevn for å forhindre ujevn avkjøling og vridning av stykket. Tynne vegger er ideelle for høyvolumproduksjon da de reduserer materialbruk og syklustid, mens tykke vegger er egnet for deler som krever ekstra styrke.

- Del størrelse og form: Størrelsen og formen på delen vil påvirke sprøytestøpeprosessen. Faktorer som er for store eller komplekse kan kreve lengre syklustider eller spesialisert utstyr, noe som øker produksjonskostnadene. Enkle, geometriske former er best for høyvolumproduksjon.

- Utkastvinkler: En trekkvinkel er vinkelen på formhulveggen som gjør det enkelt å kaste ut delen. Inkludert Inkludert trekkvinkler i deldesignet er avgjørende for å sikre at stykket raskt kan kastes ut av formen. Mengder uten trekkvinkler kan føre til kostbare produksjonsproblemer som sprekker eller deformasjoner.

- Portplassering og størrelse:Plasseringen og størrelsen på porten, der det smeltede plastmaterialet kommer inn i formhulen, er en kritisk designbetraktning for sprøytestøping. Portplasseringen bør plasseres i et område som ikke vil påvirke delens strukturelle integritet. Portstørrelsen skal være stor nok til at materialet flyter riktig, men ikke så stor at det forårsaker defekter i posisjonen.

- Materialvalg: Valg av materiale er avgjørende for å sikre at delen kan produseres effektivt og kostnadseffektivt. Materialvalg bør være basert på de spesifikke kravene til stykket, inkludert styrke, holdbarhet og fleksibilitet.

- Overflatebehandling: Delens overflatefinish er en viktig faktor for sprøytestøping. Overflatefinishen på mengden skal være glatt og fri for defekter, som forvrengninger eller synkemerker. Riktig portplassering, formdesign og materialvalg kan oppnå jevn overflatefinish.

- toleranse: Toleranse er graden av variasjon tillatt i dimensjonene til en del. Toleranse bør vurderes under delens designfase for å sikre at stykket kan produseres nøyaktig og presist.

Kvalitetskontrolltiltak i høyvolumsprøytestøping

Kvalitetskontroll er avgjørende for sprøytestøping med høyt volum, da det sikrer at delene som produseres oppfyller de nødvendige spesifikasjonene og er fri for defekter. Her er noen kvalitetskontrolltiltak som brukes i høyvolumsprøytestøping:

- Inspeksjon under produksjonsprosessen: Regelmessig gjennomgang under produksjonsprosessen kan bidra til å identifisere defekter tidlig og forhindre at de blir mer alvorlige problemer. Dette kan innebære visuell inspeksjon, måling og testing for å verifisere at delen blir produsert riktig.

- Statistisk prosesskontroll (SPC): SPC er en statistisk metode som brukes til å overvåke og kontrollere en produksjonsprosess. Det innebærer å samle inn data om produksjonsprosessen og analysere den for å identifisere trender og mønstre som kan indikere problemer med prosessen. SPC kan bidra til å oppdage og rette opp problemer før de resulterer i defekte deler.

- Bruk av automatisert utstyr: Automatisert utstyr, som roboter og sensorer, kan bidra til å forbedre konsistensen og nøyaktigheten i produksjonsprosessen. Mekanisk utstyr kan også redusere risikoen for menneskelige feil, noe som resulterer i færre feil.

- Vedlikehold av mugg:Riktig vedlikehold av formen er avgjørende for å sikre at delene som produseres er av høy kvalitet. Dette innebærer å rengjøre formen regelmessig og foreta nødvendige reparasjoner eller utskiftninger for å sikre at formen fungerer som den skal.

- Inspeksjon etter produksjon: Etter at delene er produsert, gjennomgår de en siste inspeksjon for å sikre at de oppfyller de nødvendige spesifikasjonene. Dette kan innebære visuell inspeksjon, måling og testing for å verifisere at delene er fri for defekter.

- Opplæring og utdanning: Riktig opplæring og utdanning av ansatte kan forbedre kvaliteten på produksjonsprosessen. Ansatte bør få opplæring i riktige produksjonsteknikker og kvalitetskontrolltiltak for å sikre at de kan identifisere og korrigere problemer når de oppstår.

- Kontinuerlig forbedring: Kontinuerlig forbedring er avgjørende for kvalitetskontroll i høyvolumsprøytestøping. Ved å jevnlig gjennomgå produksjonsprosessen og identifisere forbedringsområder, kan produsenter redusere defekter og forbedre kvaliteten på delene som produseres.

Kostnadsanalyse av høyvolumsprøytestøping

Høyvolumsprøytestøping er en kostnadseffektiv produksjonsprosess for å produsere store mengder plastdeler. Imidlertid kan kostnadene ved å produsere deler gjennom sprøytestøping variere basert på flere faktorer. Her er noen kostnadsanalysehensyn for sprøytestøping med høyt volum:

- Materialkostnad: Kostnaden for råvarer er en av de viktigste faktorene som påvirker prisen på sprøytestøping. Typen og kvaliteten på materialet som brukes vil påvirke prisen, med noen materialer som er dyrere enn andre. Produsenter bør velge passende materiale basert på de spesifikke kravene til delen.

- Verktøykostnad: Kostnaden for verktøy, inkludert formen og annet utstyr som trengs for sprøytestøping, er en annen viktig faktor som påvirker produksjonskostnadene. Verktøykostnaden kan variere avhengig av delens kompleksitet, formens størrelse og antall hulrom i formen.

- Arbeidskostnad: Arbeidskostnader er en betydelig faktor i sprøytestøping, da prosessen krever dyktige arbeidere til å betjene maskinene og overvåke produksjonsprosessen. Arbeidskostnadene kan variere avhengig av arbeidernes plassering og erfaring.

- Overheadkostnader: Overheadkostnader, inkludert verktøy, husleie og andre utgifter, kan også påvirke sprøytestøpingskostnadene. Disse kostnadene kan variere avhengig av produksjonsanleggets beliggenhet og operasjonens størrelse.

- Produksjonsvolum: Produksjonsvolumet er en viktig faktor som påvirker sprøytestøpingskostnadene. Høyere produksjonsvolumer kan gi lavere kostnader per del på grunn av stordriftsfordeler.

- Deldesign: Designet kan også påvirke sprøytestøpingskostnadene. Faktorer som er komplekse eller krever spesialisert utstyr kan øke produksjonskostnadene.

- Kvalitetskontroll: Kostnaden for kvalitetskontrolltiltak, inkludert inspeksjon og testing, kan også påvirke produksjonskostnadene. Disse tiltakene er nødvendige for å sikre at delene som produseres oppfyller de nødvendige spesifikasjonene og er feilfrie.

Bransjer som bruker høyvolumsprøytestøping

Høyvolumsprøytestøping er en mye brukt produksjonsprosess som er i stand til å produsere store mengder plastdeler raskt og effektivt. Her er noen bransjer som er sterkt avhengige av sprøytestøping med høyt volum:

- Bilindustri: Bilindustrien er en av de viktigste brukerne av sprøytestøping med høyt volum. Prosessen produserer ulike plastkomponenter som dashborddeler, dørhåndtak og interiørdekor.

- Forbrukervareindustri: Sprøytestøping med høyt volum produserer ulike forbruksvarer, inkludert husholdningsapparater, leker og elektronikk. Prosessen er foretrukket fordi den lar produsenter lage store deler billigere.

- Medisinsk industri: Medisinsk industri krever høykvalitets og presise plastkomponenter for ulike medisinske enheter, som diagnostisk utstyr, kirurgiske instrumenter og medisinske engangsartikler. Sprøytestøping med høyt volum er foretrukket fordi det kan produsere disse delene nøyaktig og konsekvent.

- Bransje:Emballasjeindustrien er avhengig av høyvolumsprøytestøping for å produsere en rekke plastbeholdere, lokk og lukkinger. Prosessen er kostnadseffektiv og lar produsentene raskt lage ulike former og størrelser.

- Luftfartsindustrien: Luftfartsindustrien krever høyytelses plastkomponenter som tåler ekstreme forhold, som høye temperaturer og trykk. Sprøytestøping med høyt volum produserer disse komponentene, inkludert indre og utvendige flydeler, flyelektronikk og elektronikk.

- Anleggsbransjen: Byggeindustrien bruker høyvolumsprøytestøping for å produsere ulike plastkomponenter, inkludert vindusrammer, rør og isolasjon. Prosessen er foretrukket fordi den tillater produksjon av store mengder deler som er holdbare og motstandsdyktige mot miljøfaktorer.

- Sport og rekreasjonsindustri: Sprøytestøping med høyt volum produserer ulike plastkomponenter for sports- og rekreasjonsindustrien, inkludert hjelmer, verneutstyr og leker. Prosessen er foretrukket fordi den gjør det mulig å lage lette, holdbare og estetisk tiltalende deler.

Fordeler med høyvolumsprøytestøping for medisinsk industri

Medisinindustrien er en av de største og raskest voksende industriene i verden. Med fremskritt innen teknologi og den økende etterspørselen etter medisinsk utstyr og utstyr, er det behov for effektive produksjonsprosesser som kan produsere komponenter av høy kvalitet. Høyvolumsprøytestøping er en slik prosess som gir flere fordeler for medisinsk industri. La oss utforske noen fordeler med høyvolumsprøytestøping i medisinsk industri.

- Kostnadseffektiv: Sprøytestøping med høyt volum er en kostnadseffektiv produksjonsprosess som produserer store mengder plastkomponenter til en lavere kostnad per enhet.

- Konsistens: Sprøytestøping med høyt volum gjør det mulig å produsere deler med høy viskositet og nøyaktighet, noe som sikrer at hvert stykke oppfyller de nødvendige spesifikasjonene.

- tilpasning: Prosessen gjør det mulig å tilpasse funksjoner for å passe spesifikke krav, inkludert farge, tekstur og materiale.

- Hastighet: Høyvolumsprøytestøping muliggjør rask produksjon av posisjoner, reduserer ledetid og øker effektiviteten.

- Kvalitet: Høyvolumsprøytestøpeprosessen produserer deler av høy kvalitet som oppfyller de strenge standardene som kreves for medisinsk utstyr.

- Sterilitet: Prosessen utføres i et sterilt miljø, og sikrer at delene som produseres er fri for forurensning og trygge for medisinsk bruk.

- Varighet: Deler produsert ved bruk av høyvolumsprøytestøping er holdbare og tåler tøffe miljøer, noe som sikrer at de varer lenger og reduserer behovet for utskifting. Holdbarhet er avgjørende i medisinsk industri, hvor utstyr og utstyr må tåle konstant bruk og potensiell eksponering for kjemikalier og andre harde elementer.

- kompleksitet: Høyvolumsprøytestøpeprosessen tillater produksjon av komplekse deler med intrikate design, og sikrer at medisinsk utstyr kan lages for å møte de strenge kravene til moderne medisin. Prosessen er ideell for å produsere komplekse komponenter med unike funksjoner og design som er avgjørende for medisinsk utstyr og utstyr.

- allsidighet: Sprøytestøping med høyt volum kan produsere ulike deler med varierende former og størrelser, noe som gjør den ideell for å lage komponenter i ulike medisinske bruksområder.

Høyvolum sprøytestøping for bilindustrien

Sprøytestøping er en produksjonsprosess som innebærer å injisere smeltet plast i et formhulrom for å lage ulike plastkomponenter. Denne prosessen er mye brukt i bilindustrien for å produsere flere deler som dørpaneler, dashbord, instrumentpaneler, interiørlister og utvendige kroppsdeler. Høyvolumsprøytestøping er en spesialisert teknikk som gjør det mulig for produsenter å raskt produsere store mengder identiske deler.

Høyvolumsprøytestøping er en svært effektiv produksjonsteknikk som gir flere fordeler for bilindustrien. Noen av disse fordelene inkluderer:

- Reduserte produksjonskostnader – Prosessen er svært automatisert, noe som reduserer arbeidskostnadene, og støpeformer lar produsenter produsere identiske deler til en lavere pris.

- Forbedret delkonsistens – Sprøytestøping med høyt volum gjør det mulig å produsere identiske deler, redusere variasjonen og forbedre tekstur i produksjonsprosessen.

- Raskere produksjonstider – Prosessen er svært automatisert, noe som gjør det mulig for produsenter å produsere store mengder deler raskt, noe som reduserer ledetiden.

- Høykvalitets deler – Bruken av støpeformer sikrer at delene som produseres er av høy kvalitet, med minimale feil og inkonsekvenser.

- Designfleksibilitet –Sprøytestøping gjør det mulig å produsere komplekse former og design raskt, noe som gir designere større fleksibilitet i planene sine.

Sprøytestøping er en ideell produksjonsteknikk for bilindustrien, siden den tilbyr en rekke fordeler som forbedrer effektiviteten, reduserer kostnadene og forbedrer kvaliteten på delene. Spesielt høyvolumsprøytestøping er en spesialisert teknikk som gjør det mulig for produsenter å produsere store mengder identiske deler raskt og effektivt.

Bilindustrien er sterkt avhengig av sprøytestøping for å produsere ulike bil- og kjøretøykomponenter. Fra utvendige karosserideler til interiørlister og dashbord, har sprøytestøping blitt en viktig produksjonsprosess i bilindustrien. Med høyvolumsprøytestøping kan produsenter produsere store mengder identiske deler til en lavere kostnad, med forbedret konsistens og kvalitet.

Høyvolum sprøytestøping for forbruksvareindustrien

Sprøytestøping med høyt volum er en produksjonsprosess som er mye brukt av forbrukervareindustrien på grunn av dens evne til å produsere store mengder høykvalitetsdeler med utmerket presisjon og konsistens. Denne prosessen er ofte brukt i produksjon av forbruksvarer som leker, kjøkkenutstyr og emballasjematerialer, blant andre. Dette blogginnlegget vil utforske fordelene med høyvolumsprøytestøping for forbrukervareindustrien.

Fordeler med sprøytestøping med høyt volum:

- Kostnadseffektiv: En av de viktigste fordelene med sprøytestøping med høyt volum er at det er en kostnadseffektiv måte å produsere store mengder deler på. Prosessen er svært automatisert, noe som reduserer arbeidskostnadene, og formene kan gjenbrukes, noe som reduserer materialkostnadene.

- Konsistens og presisjon:Sprøytestøping gir utmerket nøyaktighet og konsistens i produksjon av deler. Dette er fordi formene er designet til de nøyaktige spesifikasjonene til elementene, og sikrer at hvert stykke er av samme kvalitet og størrelse.

- Rask produksjon:Sprøytestøping med høyt volum er en umiddelbar prosess, og store mengder deler kan produseres relativt raskt. Dette gjør den ideell for produksjon av forbruksvarer som krever raske behandlingstider.

- tilpasning: Sprøytestøping gjør det mulig å tilpasse deler ved hjelp av forskjellige materialer, farger og overflatebehandlinger. Denne fleksibiliteten gjør det mulig å produsere deler som oppfyller forbrukernes spesifikke behov og krav.

Anvendelser av høyvolumsprøytestøping i forbrukervareindustrien:

- Emballasjematerialer:Sprøytestøping er mye brukt til å produsere emballasjematerialer som plastflasker, krukker og beholdere.

- Leker: Sprøytestøping er en populær metode for produksjon av leketøy, da den gjør det mulig å raskt produsere store mengder deler.

- Kjøkkenutstyr: Sprøytestøping lager forskjellige kjøkkenutstyr som kopper, tallerkener og bestikk.

- Elektronikk: Sprøytestøping brukes til å produsere ulike elektroniske komponenter som hus, knapper og brytere.

Høyvolum sprøytestøping for romfartsindustrien

Luftfartsindustrien krever høykvalitets og presise deler for å sikre sikkerheten og effektiviteten til fly. Sprøytestøping med høyt volum har blitt en essensiell prosess for romfartsindustrien siden det gir en kostnadseffektiv løsning for å produsere store mengder høykvalitetskomponenter med jevn kvalitet. Dette blogginnlegget vil diskutere høyvolumsprøytestøping for romfartsindustrien.

Fordeler med høyvolumsprøytestøping for romfartsindustrien:

Luftfartsindustrien krever lette, slitesterke komponenter som tåler ekstreme temperaturer og trykk. Sprøytestøping med høyt volum gir mange fordeler for å produsere slike elementer, inkludert:

- Kostnadseffektiv produksjon: Høyvolumsprøytestøping kan produsere store mengder deler raskt, noe som resulterer i reduserte produksjonskostnader.

- Konsekvent kvalitet: Den automatiserte prosessen sikrer at hver del som produseres er av samme høye kvalitet, noe som er avgjørende for sikkerheten og påliteligheten til flykomponenter.

- Komplekse geometrier: Sprøytestøpeprosessen produserer komplekse former og geometrier, som kan være vanskelig å oppnå med tradisjonelle produksjonsmetoder.

- Materialvalg: Sprøytestøping med høyt volum kan behandle et bredt spekter av materialer, inkludert kompositter, som er ideelle for romfartsapplikasjoner.

- Redusert avfall: Det høye nivået av automatisering og presisjon i sprøytestøpeprosessen resulterer i mindre materialavfall og skrap, noe som kan føre til betydelige kostnadsbesparelser og miljøgevinster.

Anvendelser av høyvolumsprøytestøping i romfartsindustrien:

Høyvolumsprøytestøping brukes mye i romfartsindustrien for produksjon av en rekke komponenter, inkludert:

- Luftkanaler og ventilasjonsanlegg

- Innvendige og utvendige flykomponenter

- Strukturelle elementer som braketter, klips og hus

- Elektriske og ledningskomponenter

- Pakninger og pakninger

Vanlige defekter i høyvolumsprøytestøping

Men som enhver produksjonsprosess kan sprøytestøping noen ganger føre til defekter som kan påvirke kvaliteten på sluttproduktet. Dette blogginnlegget vil diskutere noen vanlige feil i sprøytestøping med høyt volum og hvordan de kan forebygges.

- Synkemerker: Synkemerker er fordypninger eller fordypninger som kan oppstå på overflaten av den støpte delen. De er forårsaket av krymping av plastmaterialet når det avkjøles, noe som resulterer i ujevn fordeling av materialet. For å forhindre synkemerker er det nødvendig å modifisere utformingen av delen og sikre jevn veggtykkelse gjennom hele komponenten.

- Vridning:Vridning er deformasjonen av den støpte delen på grunn av ujevn avkjøling av plastmaterialet. Det resulterer i en vridd eller bøyd del som ikke oppfyller de nødvendige spesifikasjonene. Vridning kan forhindres ved å sikre at formtemperaturen er konsistent og ved å inkludere designfunksjoner som minimerer belastningen på delen under avkjøling.

- Flash: Flash er overflødig materiale som stikker ut av formskjøten og kan oppstå når formen ikke er riktig justert eller fastklemt. Flash kan forhindres ved å sikre at formen er riktig innrettet og at klemkraften er tilstrekkelig til å holde formen lukket under injeksjonen.

- Korte bilder: Korte skudd oppstår når plastmaterialet ikke fyller hele formhulen, noe som resulterer i en ufullstendig del. Dette kan være forårsaket av utilstrekkelig injeksjonstrykk, lav smeltetemperatur eller en blokkert port. Korte skudd kan forhindres ved å optimalisere injeksjonsparameterne og sikre at porten er riktig utformet og plassert.

- Sveiselinjer: Sveiselinjer oppstår når to eller flere strømningsfronter møtes og størkner, noe som resulterer i en synlig linje eller søm på den støpte delen. Sveiselinjer kan forhindres ved å optimalisere formdesign og injeksjonsparametere for å sikre at plastmaterialet flyter jevnt og jevnt gjennom hulrommet.

Feilsøkingstips for høyvolumsprøytestøping

Sprøytestøping med høyt volum er en kompleks prosess som krever oppmerksomhet på detaljer og nøye overvåking for å sikre at sluttproduktet er av høyeste kvalitet. En rekke vanlige problemer kan oppstå under sprøytestøpeprosessen, noe som kan føre til defekter i sluttproduktet. Dette innlegget vil utforske noen av de vanligste feilsøkingstipsene for sprøytestøping med høyt volum.

- Sjekk innstillingene for sprøytestøpemaskinen: En av de første tingene du bør sjekke når du feilsøker sprøytestøping med høyt volum, er innstillingene på sprøytestøpemaskinen. Sørg for at temperatur, trykk og syklustid er riktig innstilt for det spesifikke materialet som brukes.

- Se etter problemer med materialflyt: Materialflytproblemer er et annet vanlig problem med sprøytestøping med høyt volum. Flere faktorer, inkludert feil innstillinger på maskinen eller blokkering i sprøytestøpemaskinen, kan forårsake dette. Sørg for at materialet flyter jevnt gjennom enheten og at det ikke er blokkeringer i sprøytestøpemaskinen.

- Se etter forvrengning og krymping: Vridning og krymping er vanlige problemer under sprøytestøping med høyt volum. Disse problemene er ofte forårsaket av ujevn avkjøling av materialet, noe som kan føre til vridning eller krymping i sluttproduktet. Sørg for at kjøletiden er riktig innstilt for det spesifikke materialet som brukes, og at systemet fungerer som det skal.

- Se etter luftfeller: Luftfeller er et annet vanlig problem under sprøytestøping med høyt volum. Dette skjer når luften blir fanget i formhulen, noe som kan forårsake tomrom eller bobler i sluttproduktet. Sørg for at formen er tilstrekkelig ventilert for å forhindre at luftfeller oppstår.

- Overvåk prosessen: Til slutt, nøye overvåking av sprøytestøpeprosessen er avgjørende for å sikre at eventuelle problemer fanges opp og løses raskt. Dette kan gjøres ved å overvåke maskininnstillingene, materialstrømmen og kjøleprosessen. Ved å overvåke prosessen nøye, kan eventuelle problemer identifiseres og løses før de fører til defekter i sluttproduktet.

Vedlikeholdskrav for sprøytestøpemaskiner

Sprøytestøpemaskiner er viktige deler av utstyret i produksjonsindustrien. De brukes til å produsere ulike produkter, fra plastdeler til metallkomponenter. Men som alle andre maskiner krever sprøytestøpemaskiner regelmessig vedlikehold for å sikre optimal ytelse og forhindre kostbare havarier. Dette innlegget vil utforske noen av vedlikeholdskravene for sprøytestøpemaskiner.

- smøring: Riktig smøring er en av de viktigste aspektene ved vedlikehold av sprøytestøpemaskiner. Maskinens bevegelige deler, som injeksjons- og klemenhetene, må smøres regelmessig for å hindre friksjon og slitasje. Det er viktig å bruke riktig smøremiddeltype og følge produsentens anbefalinger for smøreintervaller.

- Rengjøring: Et annet viktig aspekt ved vedlikehold av sprøytestøpemaskiner er regelmessig rengjøring. Maskinen bør rengjøres regelmessig for å fjerne støv, rusk eller plastrester som kan samle seg på komponentene. Dette vil bidra til å forhindre tilstopping av maskinens dyser og filtre, noe som kan forårsake ytelsesproblemer eller til og med skade motoren.

- inspeksjon: Regelmessige inspeksjoner er også nødvendig for å sikre at maskinen er i god stand. Vurdering bør inkludere å sjekke for tegn på slitasje, for eksempel sprekker eller ødelagte deler. De elektriske komponentene, som sensorer og brytere, bør også kontrolleres regelmessig for å sikre at de fungerer som de skal.

- Kalibrering: Sprøytestøpemaskiner krever også kalibrering for å sikre at de fungerer innenfor de riktige parameterne. Dette inkluderer å sjekke maskinens temperatur, trykk og hastighetsinnstillinger for å sikre at de er innenfor produsentens spesifikasjoner. Kalibrering bør utføres regelmessig for å sikre at enheten fungerer på sitt optimale nivå.

- Utskifting av slitte deler: Til slutt er det viktig å bytte ut slitte eller skadede deler så snart som mulig. Dette kan bidra til å forhindre ytterligere skade på maskinen og redusere risikoen for kostbare havarier. Reservedeler skal være av samme kvalitet som originaldelene og installeres av kvalifiserte teknikere.

Bærekraft og sprøytestøping med høyt volum

Bærekraft har blitt en stadig viktigere bekymring i produksjonsindustrien de siste årene. Etter hvert som verden blir mer bevisst på industrielle prosessers miljøpåvirkning, leter bedrifter etter måter å redusere sitt miljøavtrykk på samtidig som de opprettholder produktivitet og lønnsomhet. Sprøytestøping med høyt volum er et område hvor bærekraft kan ha en betydelig innvirkning.

Det er flere måter bærekraftighet kan inkorporeres i sprøytestøping med høyt volum:

- Materialvalg:Å velge egnede materialer er avgjørende for å oppnå bærekraft i sprøytestøping. Mange alternativer inkluderer bioplast, resirkulert plast og biobaserte materialer. Ved å velge materialer som er miljøvennlige og har et lavt karbonavtrykk, kan produsentene redusere sin påvirkning på miljøet betydelig.

- Energieffektivitet: Sprøytestøping med høyt volum krever betydelig energi for å fungere. Produsenter kan redusere energiforbruket og redusere karbonutslipp ved å implementere energieffektive prosesser og utstyr. Dette kan oppnås ved å bruke energieffektive maskiner, optimalisere produksjonsprosesser og investere i fornybare energikilder.

- Avfallsreduksjon: Sprøytestøping kan generere betydelig avfall, spesielt overflødig plast. Ved å implementere strategier for avfallsreduksjon kan produsenter minimere mengden avfall som genereres og forbedre deres bærekraft. Dette kan oppnås gjennom resirkulering, gjenbruk av materialer og optimalisering av produksjonsprosessen for å redusere avfall.

- Livssyklusanalyse: Gjennomføring av en livssyklusanalyse kan hjelpe produsenter med å forstå miljøpåvirkningen av produktene deres gjennom hele livssyklusen. Denne analysen kan bidra til å identifisere områder hvor bærekraft kan forbedres og veilede beslutninger for å lage mer miljøvennlige produkter.

Hovedpoeng:

- Materialvalg spiller en avgjørende rolle for å oppnå bærekraft i sprøytestøping.

- Energieffektive prosesser og utstyr kan redusere energiforbruket og redusere karbonutslipp.

- Avfallsreduksjonsstrategier, som resirkulering og gjenbruk av materialer, kan minimere mengden avfall som genereres.

- Livssyklusanalyse kan bidra til å identifisere områder der bærekraft kan forbedres.

- Å inkludere bærekraft i sprøytestøping med høyt volum kan være til fordel for produsenter ved å redusere kostnader og appellere til miljøbevisste forbrukere.

- Fremtiden for høyvolumsprøytestøping

Høyvolumsprøytestøping har vært en viktig produksjonsprosess for mange bransjer i flere tiår, og den fortsetter å spille en viktig rolle i å produsere et bredt spekter av plastprodukter. Ettersom teknologien skrider frem og forbrukernes etterspørsel skifter mot mer bærekraftige og tilpassbare produkter, ser fremtiden for sprøytestøping med høyt volum lys ut. Her er noen av trendene og innovasjonene som former slutten på denne bransjen.

- bærekraft: Med økende etterspørsel etter miljøvennlige produkter, har bærekraft blitt avgjørende i sprøytestøping med høyt volum. Produsenter utforsker nye materialer, som bioplast og biobaserte materialer, og implementerer strategier for avfallsreduksjon for å minimere miljøpåvirkningen av produktene deres.

- tilpasning: Forbrukere ser etter produkter som oppfyller deres unike behov og preferanser, og sprøytestøping med høyt volum er godt egnet for å møte denne etterspørselen. Fremskritt innen teknologi, som 3D-printing, gjør det enklere og mer kostnadseffektivt å produsere tilpassede deler og produkter i store volumer.

- Automatisering: Automatisering blir stadig mer utbredt i produksjonsindustrien, og sprøytestøping med høyt volum er intet unntak. Automatiserte prosesser, som robotarmer og datastøttet design, kan forbedre produksjonseffektiviteten og redusere kostnadene.

- Industri 4.0: Den fjerde industrielle revolusjonen, Industry 4.0, transformerer produksjonsindustrien ved å integrere avanserte teknologier som kunstig intelligens, tingenes internett (IoT) og big data-analyse. Disse teknologiene gjør det lettere for produsenter å optimalisere produksjonsprosesser og forbedre produktkvaliteten.

- Medisinsk industri:Høyvolumsprøytestøping er godt egnet for produksjon av medisinsk utstyr og utstyr på grunn av sin presisjon og konsistens. Etterspørselen etter medisinske produkter forventes å øke, noe som gjør dette til et viktig område for sprøytestøpingsindustrien.

- Elektriske kjøretøy:Skiftet mot elbiler skaper nye muligheter for høyvolumsprøytestøpingsindustrien. Plastkomponenter, som batterihus og elektriske kontakter, er avgjørende for elbiler, og etterspørselen etter disse komponentene forventes å vokse etter hvert som elektriske kjøretøy blir mer utbredt.

Konklusjon:

Sprøytestøping med stort volum er avgjørende for å produsere store mengder plastdeler. Ved å forstå fordeler, ulemper, materialer, maskiner, metoder, designhensyn, kvalitetskontrolltiltak og anvendelser av høyvolumsprøytestøping, kan bedrifter optimere sine produksjonsprosesser, redusere kostnader og forbedre kvaliteten på produktene sine. Enten du er i medisin-, bil-, forbruksvarer- eller romfartsindustrien, kan sprøytestøping med høyt volum være til fordel for virksomheten din ved å tilby konsistente deler av høy kvalitet til en kostnadseffektiv pris.