Turnare prin injecție cu volum mare

Turnare prin injecție de volum mare (producție de volum mare): turnare prin injecție de plastic

Cu peste mii de facilități de turnare prin injecție de plastic și de fabricare a plasticului din care să alegeți din toată lumea, care sunt una dintre calitățile de top care fac o companie de turnare în evidență? Atunci când alegeți un furnizor, ar trebui luați în considerare mulți factori; inclusiv capabilitățile, asigurarea calității, reputația companiei, costul și timpul de livrare. Găsirea mașinii de turnat prin injecție de plastic potrivită pentru nevoile dvs. poate părea consumatoare de timp, dar determinarea mai întâi a cerințelor dvs. de volum mic și mare și a modului în care acestea se pot schimba în timp vă va ajuta să vă restrângeți opțiunile.

Serviciul de turnare prin injecție pentru volum mare de la DJmolding

La DJmolding, unitatea noastră de producție este o operațiune de înaltă calitate, eficientă, cu mai multe mașini și operatori calificați. Datorită echipamentelor noastre diverse, ne putem ocupa de o mare varietate de lucrări care variază foarte mult în industriile lor, calitatea plasticului și numărul de piese produse. Volumele mici și mari, de la proiectare până la producție, pot fi finalizate intern, ceea ce oferă clienților noștri avantaje competitive în ceea ce privește costul, calitatea și termenele de livrare.

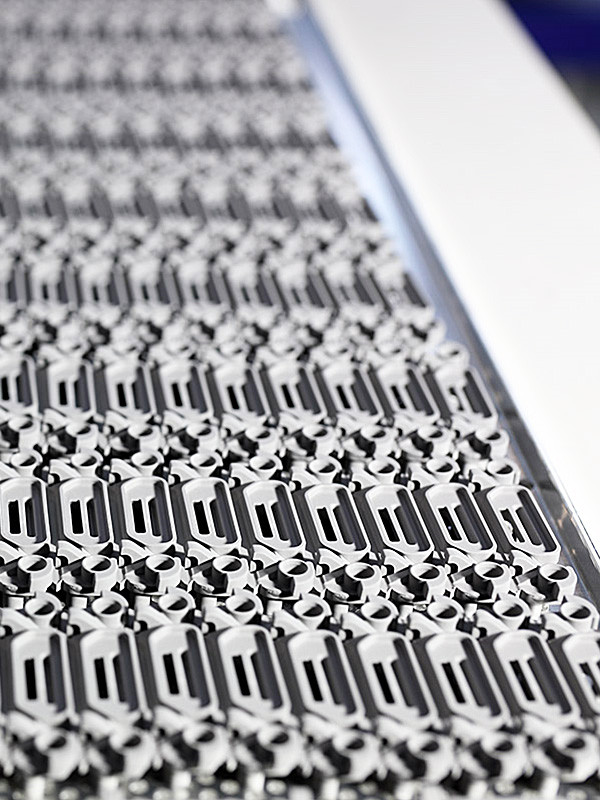

Turnarea prin injecție DJmolding este o tehnică dovedită pentru procese de producție de mare volum. Acesta este un serviciu specializat care oferă piese de producție de calitate completă în volume de până la milioane de bucăți pe lună. Turnarea prin injecție de plastic de volum mare permite o precizie de toleranță ridicată, pierderi reduse de deșeuri și economii de costuri.

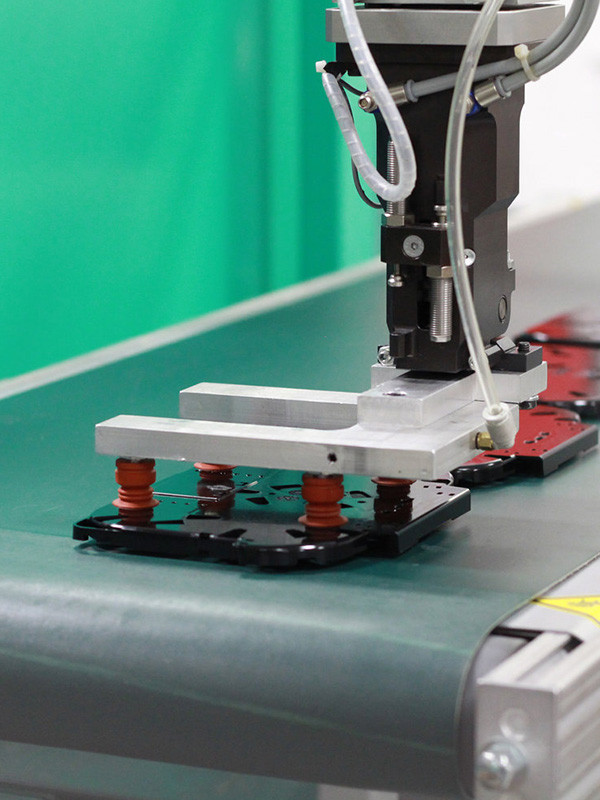

O mare parte din echipamentele noastre de turnare de mare volum sunt computerizate și utilizează sisteme mecanice pentru a spori eficiența și pentru a proteja calitatea. Asigurați-vă că vedeți „Sistemul nostru de control al calității” pentru a vedea cum ne asigurăm că controlul calității este încorporat în toată producția de mare volum. Acest tip de fabricație este ideal pentru întreprinderile mijlocii și mari sau producția de masă.

Avantajele turnării prin injecție pentru volum mare de la DJmolding

*Produce mai multe piese într-un ritm mai rapid

*Reduceți costurile unitare și timpul de ciclu pentru producător

*Producție în masă de piese precise și consecvente, de înaltă calitate

*Producția poate fi adesea automatizată cu mașini solide și fiabile, chiar și în timpul orelor de lucru

* Lucru minim de post-producție

Turnare de volum mare personalizată (produse cu injecție de plastic)

Matrițele personalizate și turnarea cu volum mare de la DJmolding includ totul, de la prototipuri la cantități complete de producție. Formele noastre de volum mare, fie că sunt de scurtă durată, de volum mare sau cu cavități multiple, sunt monitorizate și controlate, astfel încât să puteți fi siguri de toate aspectele legate de proiectarea și construcția matriței. Această atenție la detaliile de producție certifică că scopurile, obiectivele și rezultatele prestabilite ale proiectului sunt conform programului în fiecare etapă a procesului. Toate modelele de volum mare, de la proiectare până la producție, sunt finalizate în casă și oferă clienților noștri avantaje competitive în ceea ce privește costul, calitatea și termenele de livrare.

DJmolding lucrează cu clientul pentru a proiecta și proiecta produse, dezvoltând cele mai eficiente matrițe de volum mare pentru eficiența costurilor. Oferim matrițe de mare calitate, exclusiv industriei de turnare prin injecție de plastic, oferind o gamă largă de servicii. De la turnare cu volum redus, la turnare prin inserție și tampografie, PTI, Inc. este marca în care puteți avea încredere pentru serviciile dvs. de turnare prin injecție de plastic.

Prototip de componente DJmolding pentru clienți din domenii diferite, cum ar fi industria medicală, electrică, unelte de mână, comunicații și industria auto. Inclusiv prese de injecție și compresie de la 85 la 500 de tone, o mare parte din echipamentele de turnare cu volum mare de la DJmolding sunt computerizate și utilizează sisteme mecanice pentru a crește eficiența și pentru a proteja calitatea. La DJmolding adoptăm o atitudine de parteneriat în fiecare afacere, aducând ani de cunoștințe în turnarea prin injecție a plasticului și expertiză tehnică într-o unitate concepută pentru a oferi o experiență cuprinzătoare de turnare prin injecție a plasticului.

Construcția de matrițe cu volum mare necesită o combinație de tehnologie, echipamente și constructori de matrițe calificați pentru a crea matrițe de injecție rapid, cu o geometrie aproape nelimitată pentru componentele din plastic.

De la proiectare până la livrare, DJmolding vă poate coordona întregul program de construire a sculelor de la început până la sfârșit. Ajutată de programul său de asigurare a calității, misiunea PTI este de a furniza produse turnate care să îndeplinească sau să depășească pe deplin cerințele și așteptările clienților săi. Conducerea companiei se angajează la progrese continue ale calității. Pentru calitate superioară și servicii eficiente de turnare cu volum mare, contactați DJmolding. astăzi.

Multe companii nu au capacitatea de a oferi o experiență atât de cuprinzătoare de la început până la sfârșit de fabricare a matrițelor. Indiferent dacă sunteți în căutarea unor prototipuri rapide, a mii de materiale plastice de consum gata pentru piață sau a unui milion de piese de producție, DJmolding vă poate oferi ceea ce aveți nevoie. Volum redus și mare, insistăm cu mândrie că fiecare comandă este de același nivel de calitate. Contactați experții noștri astăzi.

De la proiectare până la livrare, DJmolding vă poate coordona întregul program de construire a sculelor de la început până la sfârșit. Pentru o calitate superioară și servicii eficiente, Solicitați O Cotație trimițând informațiile dumneavoastră către info@jasonmolding.com

Procesul de fabricație al turnării prin injecție de volum mare produce multe piese identice din plastic. Acest proces este popular deoarece este rentabil, eficient și oferă piese consistente, de înaltă calitate. Această postare pe blog va explora tot ce aveți nevoie despre turnarea prin injecție cu volum mare, inclusiv avantajele, dezavantajele, aplicațiile și multe altele.

Ce este turnarea prin injecție cu volum mare?

Turnarea prin injecție în volum mare este un proces de fabricație care produce multe piese identice din plastic. Procesul implică injectarea materialului plastic topit într-o cavitate a matriței la presiune și temperatură ridicată, permițându-i să se răcească și să se solidifice în forma dorită. Acest proces extrem de automatizat poate produce mii sau chiar milioane de piese identice într-o singură serie de producție.

Un proces de producție extrem de eficient este cheia pentru succesul turnării prin injecție de mare volum. Procesul presupune utilizarea mașinilor de turnat prin injecție de mare viteză și a sistemelor automate care permit producția rapidă și precisă a pieselor. În plus, producătorii se pot asigura că fac fiecare element conform specificațiilor utilizând matrițe de înaltă calitate și aplicând parametri specifici de injecție.

Unul dintre cele mai semnificative avantaje ale turnării prin injecție cu volum mare este capacitatea sa de a produce cantități mari de piese identice rapid și rentabil. Procesul de fabricație este perfect pentru industria auto, bunuri de larg consum, dispozitive medicale și industria electronică.

Un alt avantaj al turnării prin injecție cu volum mare este capacitatea de a produce piese complexe cu toleranțe strânse. Procesul de turnare prin injecție este precis și consistent, rezultând detalii complicate cu variații minime între piese.

În ciuda numeroaselor sale avantaje, turnarea prin injecție cu volum mare are unele limitări. De exemplu, pot exista alegeri mai bune pentru producerea de piese foarte mari sau minime, deoarece costul și complexitatea matrițelor necesare pot fi prohibitive. În plus, volumele mari de plastic pot avea impact asupra mediului, ceea ce face esențial ca producătorii să ia în considerare eforturile de sustenabilitate și reciclare.

Turnarea prin injecție în volum mare este un proces de producție extrem de eficient și eficient care poate produce cantități mari de piese identice din plastic rapid și rentabil. Este o alegere ideală pentru o gamă largă de industrii, iar precizia și consistența sa o fac o alegere populară pentru producerea de piese complexe cu toleranțe strânse. Deși are unele limitări, beneficiile turnării prin injecție de volum mare îl fac un instrument valoros pentru producătorii care doresc să producă cantități mari de piese din plastic de înaltă calitate.

Cum funcționează turnarea prin injecție cu volum mare?

Procesul implică mai mulți pași cheie, fiecare critic în producerea pieselor de înaltă calitate. Această postare de blog va sublinia modul în care funcționează turnarea prin injecție cu volum mare, inclusiv pașii și considerațiile cheie.

Proiectare și pregătire matrițe

Primul pas în turnarea prin injecție în volum mare este proiectarea și pregătirea matriței pe care producătorii o vor folosi pentru a produce piesele. Colaborarea cu un producător de matrițe este necesară pentru a crea un design precis, care să îndeplinească toate specificațiile esențiale pentru realizarea pieselor necesare. De obicei, producătorii fac matrița din oțel sau aluminiu și o proiectează pentru a rezista la presiunea și temperatura ridicate ale procesului de turnare prin injecție.

Pregătirea materialului

Următorul pas este ca producătorii să pregătească materialul plastic pe care îl vor folosi pentru a produce piesele. Alegerea rășinii plastice adecvate este crucială pentru a crea caracteristicile dorite, deoarece tipul de rășină folosită depinde de cerințele specifice. Rășina este apoi introdusă în mașina de turnat prin injecție, încălzită și topită la lichid.

Proces de turnare prin injecție

Procesul de turnare prin injecție începe atunci când materialul plastic topit este injectat în cavitatea matriței la presiune și temperatură ridicate. Forma este ținută închisă sub presiune până când plasticul s-a răcit și s-a solidificat; în acest moment, matrița este deschisă, iar piesa este ejectată.

Controlul calității

Odată ce piesele au fost produse, acestea sunt supuse unui proces riguros de control al calității pentru a se asigura că îndeplinesc specificațiile cerute. Aceasta poate include inspecție vizuală, măsurare și testare pentru a verifica dacă fiecare parte este consecventă în dimensiune, formă și calitate.

Considerații pentru turnarea prin injecție de volum mare

Există mai multe considerente pe care producătorii trebuie să le țină cont atunci când folosesc turnare prin injecție cu volum mare, inclusiv:

- Selectarea mașinii: Mașinile de turnat prin injecție de mare viteză sunt utilizate în mod obișnuit pentru serii de producție de mare volum, deoarece pot produce piese rapid și precis.

- Design matriță: Designul matriței este esențial pentru succesul procesului de turnare prin injecție, deoarece trebuie să fie precis și capabil să reziste la presiunea și temperatura ridicată a procesului.

- Selectarea materialului: Alegerea rășinii plastice poate afecta calitatea și performanța pieselor care sunt produse, ceea ce face esențială selectarea materialului potrivit pentru lucrare.

- Pretul biletului: În timp ce turnarea prin injecție în volum mare este un proces de fabricație rentabil, există încă costuri asociate cu proiectarea matriței, selecția materialelor și producția care trebuie luate în considerare.

Avantajele turnării prin injecție cu volum mare

Turnarea prin injecție în volum mare a revoluționat industria de producție, permițând producerea de piese identice din plastic în cantități mari, cu o viteză și o eficiență de neegalat. Procesul a câștigat popularitate în diferite sectoare datorită numeroaselor sale avantaje, făcându-l o metodă de producție pentru companiile care doresc să reducă costurile, să reducă deșeurile și să crească producția.

- Producție rentabilă: Turnarea prin injecție în volum mare este foarte eficientă și automatizată, ceea ce o face să fie rentabilă în comparație cu alte procese de fabricație. Odată ce matrița este proiectată și pregătită, procesul de producție poate rula continuu, producând mii sau milioane de piese identice cu costuri minime de muncă sau materiale.

- Ieșire de înaltă producție: Cu mașinile de turnat prin injecție de mare viteză, producătorii pot produce cantități mari de piese exacte într-un timp scurt. Aceasta înseamnă că producția poate crește sau scădea rapid pentru a satisface cererea în schimbare.

- Calitate constantă: Precizia și consistența turnării prin injecție de mare volum îl fac ideal pentru producerea de piese cu toleranțe strânse și detalii complicate. Procesul permite un grad ridicat de precizie, asigurându-se că fiecare piesă produsă este identică cu celelalte.

- Versatilitate în proiectarea pieselor: Turnarea prin injecție în volum mare poate produce piese cu o gamă largă de modele și forme, inclusiv cele cu geometrii complexe. Aceasta înseamnă că producătorii pot avea caracteristici care îndeplinesc cerințele specifice ale clienților și se pot adapta cu ușurință la modificările de design sau ale specificațiilor produsului.

- Deșeuri reduse: Utilizarea matrițelor de înaltă calitate și a parametrilor de injecție preciși în turnarea prin injecție cu volum mare minimizează cantitatea de resturi sau deșeuri produse în timpul procesului de fabricație. Aceasta înseamnă că producătorii pot produce piese cu deșeuri de materiale minime, reducând costurile și impactul asupra mediului.

- Creșterea eficienței producției: Turnarea prin injecție de mare volum este foarte automatizată, ceea ce înseamnă că necesită forță de muncă minimă și poate funcționa continuu cu o intervenție redusă. Acest lucru duce la creșterea eficienței producției, deoarece producătorii pot produce piese rapid și eficient, fără a fi nevoie de lucru manual sau de supraveghere.

Dezavantajele turnării prin injecție de volum mare

Turnarea prin injecție în volum mare este un proces de producție utilizat pe scară largă pentru a produce rapid și rentabil cantități mari de piese identice din plastic. Deși are multe avantaje, cum ar fi rentabilitatea și calitatea consecventă, există și dezavantaje. Această postare pe blog va explora unele dintre dezavantajele turnării prin injecție cu volum mare.

- Investiție inițială ridicată: Unul dintre dezavantajele principale ale turnării prin injecție cu volum mare este investiția inițială crescută necesară pentru proiectarea și fabricarea matriței. Acest cost poate fi semnificativ, mai ales pentru întreprinderile mici sau cele care au nevoie de matrițe personalizate pentru anumite piese.

- Perioade lungi de plumb:Procesul de proiectare și fabricare a matrițelor pentru turnarea prin injecție de mare volum poate dura câteva săptămâni sau chiar luni, ceea ce duce la termene de livrare lungi. Acest lucru poate fi un dezavantaj pentru companiile care trebuie să producă piese rapid sau să răspundă la schimbările cererii.

- Opțiuni limitate de materiale: În timp ce multe tipuri de rășini plastice sunt disponibile pentru turnarea prin injecție cu volum mare, selecția poate fi limitată în funcție de aplicația specifică. Unele rășini din plastic pot să nu fie potrivite pentru producția de volum mare din cauza proprietăților lor, care pot restricționa alegerea materialului.

- Flexibilitate limitată de proiectare: Turnarea prin injecție în volum mare este un proces precis care necesită proiectarea matrițelor cu specificații specifice. Aceasta înseamnă că pot exista limitări în ceea ce privește proiectarea pieselor produse prin acest proces, mai ales dacă poziția are geometrii complexe sau alte cerințe distincte de proiectare.

- Costuri ridicate de întreținere și reparații: Formele utilizate în turnarea prin injecție de mare volum trebuie întreținute și reparate în mod regulat pentru a asigura performanțe optime. Costurile de întreținere și reparații pot fi semnificative, în principal dacă matrițele sunt folosite frecvent sau pentru perioade îndelungate.

În ciuda acestor dezavantaje, turnarea prin injecție în volum mare rămâne un proces de fabricație popular și eficient pentru producerea unor cantități mari de piese identice din plastic. Luând în considerare cu atenție avantajele și dezavantajele acestui proces, producătorii pot lua decizii informate dacă este alegerea potrivită pentru nevoile lor specifice de producție.

Materiale utilizate în turnarea prin injecție de volum mare

Selectarea materialelor adecvate pentru turnarea prin injecție de mare volum este vitală pentru a asigura calitatea și performanța produsului final. Acest articol analizează materialele utilizate în turnarea prin injecție cu volum mare, proprietățile și aplicațiile lor.

Polipropilenă (PP)

Polipropilena este un polimer termoplastic utilizat în mod obișnuit în turnarea prin injecție de volum mare datorită costului scăzut, raportului rezistență-greutate și durabilității. PP este versatil pentru producția de automobile, ambalaje și bunuri de larg consum. Avantajele utilizării PP în turnarea prin injecție includ natura sa ușoară, rezistența chimică și stabilitatea dimensională, ceea ce îl face ideal pentru piese de precizie.

Acrilonitril butadienă stiren (ABS)

ABS este un polimer termoplastic cunoscut pentru duritatea, rezistența la impact și finisajul cu luciu ridicat. Acest material este utilizat în mod obișnuit în jucării, piese auto și carcase electronice. Rezistența la impact a ABS-ului îl face potrivit pentru detaliile supuse impactului sau șocurilor. De asemenea, este ușor de prelucrat și are un finisaj excelent al suprafeței, ceea ce îl face ideal pentru serii de producție de mare volum.

Policarbonat (PC)

Policarbonatul este un polimer termoplastic foarte rezistent la impact, transparent optic și rezistent la căldură. Este un material popular pentru industria auto, aerospațială și electronică. Beneficiile PC-ului includ rezistență excelentă la impact, claritate optică și rezistență la căldură, făcându-l ideal pentru aplicații la temperatură ridicată, lentile și ecrane.

Polietilena (PE)

Polietilena este un polimer termoplastic flexibil, dur și rezistent la substanțe chimice. Este folosit în mod obișnuit pentru a produce materiale de ambalare, pungi de plastic și filme agricole. Rezistența chimică, flexibilitatea și natura ușoară a PE îl fac ideal pentru echipamentele de procesare chimică, ambalarea produselor chimice și aplicațiile care necesită piese să se îndoaie sau să se îndoaie.

Polietilen tereftalat (PET)

PET este un polimer termoplastic cu un raport mare rezistență-greutate, claritate și proprietăți de barieră. Produce sticle de băuturi, recipiente pentru alimente și materiale de ambalare. Beneficiile PET includ echilibrul rezistență-greutate, transparența și proprietățile de barieră care îl fac ideal pentru aplicații în care rezistența este necesară, cum ar fi sticlele de băuturi și ambalajele în care conținutul trebuie protejat de umiditate și oxigen.

Polistiren (PS)

Polistirenul este un polimer termoplastic care este ușor, rentabil și are proprietăți bune de izolare. PS este folosit în mod obișnuit pentru a produce pahare de unică folosință, materiale de ambalare și izolație, iar avantajele sale includ costul scăzut, natura ușoară și proprietăți bune de izolare.

Tipuri de mașini de turnat prin injecție utilizate pentru producția de volum mare

Procesul implică injectarea materialului plastic topit într-o cavitate a matriței, unde se solidifică și ia forma matriței. Mașinile de turnat prin injecție sunt de diferite tipuri și fiecare este potrivită pentru un anumit tip de producție. Iată principalele tipuri de mașini de turnat prin injecție utilizate pentru producția de volum mare:

- Mașini hidraulice de turnat prin injecție: Aceste mașini folosesc presiune hidraulică pentru a muta matrița și pentru a injecta plasticul topit în cavitate. Sunt cunoscuți pentru producția lor mare, dar au și un ciclu lent, limitând utilizarea lor pentru aplicații de mare precizie și viteză mare.

- Mașini electrice de turnat prin injecție: Aceste mașini folosesc servomotoare electrice pentru a conduce unitatea de injecție și matrița. Ele oferă precizie și viteză ridicate, făcându-le ideale pentru industriile de înaltă tehnologie precum dispozitivele medicale și electronicele.

- Mașini hibride de turnat prin injecție: Aceste mașini combină tot ce este mai bun din ambele lumi. Ei folosesc sisteme hidraulice și electrice pentru a conduce unitatea de injecție și matriță. Motoarele hibride sunt eficiente și rapide, cu o producție mare, ceea ce le face ideale pentru producția de volum mare.

- Mașini de turnat prin injecție cu două lovituri: Aceste mașini produc piese complexe care necesită două materiale sau culori diferite. Dispozitivul are două unități de injecție care lucrează împreună pentru a crea piesa finală. Mașinile de turnat prin injecție cu două lovituri sunt ideale pentru producerea de produse de înaltă calitate cu mai multe componente.

- Mașini de turnat prin injecție multi-materiale:Aceste mașini produc piese din diferite materiale. Au mai multe unități de injecție care le permit să utilizeze alte materiale simultan. Mașinile de turnat prin injecție cu mai multe materiale sunt ideale pentru a crea piese care necesită proprietăți diferite, cum ar fi rezistența, durabilitatea și flexibilitatea.

- Mașini de turnat prin injecție de lichide: Aceste mașini sunt folosite pentru a produce piese din cauciuc siliconic lichid (LSR). Mașina injectează LSR în cavitatea matriței, unde se solidifică și ia forma matriței. Mașinile de turnat prin injecție de lichide sunt ideale pentru producerea de piese care necesită precizie și durabilitate ridicate, cum ar fi dispozitivele medicale și piese auto.

Etapele procesului de turnare prin injecție pentru producția de volum mare

Procesul implică injectarea materialului plastic topit într-o cavitate a matriței, unde se solidifică și ia forma matriței. Iată pașii implicați în procesul de turnare prin injecție pentru producția de volum mare:

- Selectarea materialului: Primul pas în procesul de turnare prin injecție este selectarea materialului potrivit pentru producerea piesei. Materialul ales trebuie să aibă proprietățile necesare, cum ar fi rezistența, durabilitatea și flexibilitatea și să fie compatibil cu mașina de turnat prin injecție.

- Design matriță: Următorul pas este proiectarea matriței odată ce materialul a fost selectat. Matrița trebuie pregătită conform specificațiilor exacte ale piesei care este produsă, inclusiv forma, dimensiunea și caracteristicile acesteia. Matrița ar trebui să ia în considerare, de asemenea, tipul de mașină de turnat prin injecție utilizată și cerințele specifice ale procesului de producție.

- Configurarea mașinii: După ce matrița a fost proiectată, mașina de turnat prin injecție este instalată. Aceasta implică atașarea matriței la dispozitiv, setarea corespunzătoare a setărilor de temperatură și presiune și verificarea faptului că totul funcționează corect.

- Injecţie: Procesul de injecție începe atunci când materialul plastic topit este injectat în cavitatea matriței. Acest lucru se realizează folosind o unitate de injecție de înaltă presiune care forțează materialul în matriță la o viteză și presiune specifice.

- Răcire:După ce materialul plastic topit a fost injectat în cavitatea matriței, acesta trebuie lăsat să se răcească și să se solidifice. Acest lucru se face prin circularea aerului rece sau a apei prin cavitatea matriței pentru a reduce temperatura materialului.

- Ejectie: Odată ce materialul plastic s-a răcit și solidificat, matrița este deschisă, iar piesa este ejectată. Procesul de evacuare presupune utilizarea unui sistem mecanic sau hidraulic pentru a împinge piesa în afara cavităţii matriţei.

- Controlul calității: După ce piesa a fost evacuată, aceasta este supusă verificărilor de control al calității pentru a se asigura că îndeplinește specificațiile cerute. Aceasta poate implica inspecție vizuală, măsurare și testare pentru a verifica dacă piesa este de înaltă calitate și fără defecte.

Considerații de proiectare pentru turnarea prin injecție de volum mare

Proiectarea unei piese din plastic pentru turnarea prin injecție cu volum mare necesită o luare în considerare atentă a mai multor factori pentru a se asigura că piesa poate fi fabricată eficient și rentabil. Iată câteva considerente de proiectare pentru turnarea prin injecție cu volum mare:

- Grosimea peretelui: Grosimea peretelui unei piese din plastic este un aspect esențial pentru turnarea prin injecție. Grosimea pereților trebuie să fie uniformă pentru a preveni răcirea neuniformă și deformarea piesei. Pereții subțiri sunt ideali pentru producția de volum mare, deoarece reduc utilizarea materialului și timpul ciclului, în timp ce pereții groși sunt potriviți pentru piesele care necesită rezistență suplimentară.

- Dimensiunea și forma părții: Dimensiunea și forma piesei vor afecta procesul de turnare prin injecție. Factorii prea mari sau complexi pot necesita timpi de ciclu mai mari sau echipamente specializate, crescand costurile de productie. Formele simple, geometrice sunt cele mai bune pentru producția de volum mare.

- Unghiuri de proiectare: Un unghi de tragere este unghiul peretelui cavității matriței care permite scoaterea ușoară a piesei. Includerea unghiurilor de tragere în proiectarea piesei este esențială pentru a se asigura că piesa poate fi scoasă rapid din matriță. Cantitățile fără unghiuri de tiraj pot duce la probleme costisitoare de producție, cum ar fi fisurarea sau deformarea.

- Locația și dimensiunea porții:Locația și dimensiunea porții, unde materialul plastic topit intră în cavitatea matriței, este un aspect critic de proiectare pentru turnarea prin injecție. Amplasarea porții trebuie plasată într-o zonă care nu va afecta integritatea structurală a piesei. Dimensiunea porții trebuie să fie suficient de mare pentru a permite materialului să curgă corect, dar nu atât de mare încât să provoace defecte în poziție.

- Selectarea materialului: Alegerea materialului este esențială pentru a se asigura că piesa poate fi fabricată eficient și rentabil. Selectarea materialului trebuie să se bazeze pe cerințele specifice ale piesei, inclusiv rezistența, durabilitatea și flexibilitatea.

- Finisaj suprafata: Finisajul suprafeței piesei este un aspect esențial pentru turnarea prin injecție. Finisajul suprafeței cantității trebuie să fie netedă și fără defecte, cum ar fi deformarea sau urme de scufundare. Amplasarea corectă a porții, designul matriței și selecția materialului pot obține finisaje netede ale suprafețelor.

- toleranţă: Toleranța este gradul de variație permis în dimensiunile unei piese. Toleranța trebuie luată în considerare în timpul fazei de proiectare a piesei pentru a se asigura că piesa poate fi fabricată cu acuratețe și precizie.

Măsuri de control al calității în turnarea prin injecție de volum mare

Controlul calității este esențial pentru turnarea prin injecție cu volum mare, deoarece asigură că piesele produse îndeplinesc specificațiile cerute și sunt lipsite de defecte. Iată câteva măsuri de control al calității utilizate în turnarea prin injecție cu volum mare:

- Inspecție în timpul procesului de producție: Revizuirea regulată în timpul procesului de producție poate ajuta la identificarea timpurie a defectelor și la prevenirea ca acestea să devină probleme mai semnificative. Aceasta poate implica inspecție vizuală, măsurare și testare pentru a verifica dacă piesa este fabricată corect.

- Controlul statistic al procesului (SPC): SPC este o metodă statistică utilizată pentru a monitoriza și controla un proces de producție. Aceasta implică colectarea datelor despre procesul de producție și analiza acestora pentru a identifica tendințele și modelele care pot indica probleme cu procesul. SPC poate ajuta la detectarea și corectarea problemelor înainte ca acestea să ducă la piese defecte.

- Utilizarea echipamentelor automate: Echipamentele automate, cum ar fi roboții și senzorii, pot ajuta la îmbunătățirea consistenței și acurateței procesului de producție. Echipamentele mecanice pot reduce, de asemenea, riscul de eroare umană, rezultând mai puține defecte.

- Întreținerea mucegaiului:Întreținerea corectă a matriței este esențială pentru a se asigura că piesele produse sunt de înaltă calitate. Aceasta implică curățarea regulată a matriței și efectuarea oricăror reparații sau înlocuiri necesare pentru a se asigura că matrița funcționează corect.

- Inspecție post-producție: După ce piesele au fost produse, acestea sunt supuse unei inspecții finale pentru a se asigura că îndeplinesc specificațiile cerute. Aceasta poate implica inspecție vizuală, măsurare și testare pentru a verifica dacă piesele nu prezintă defecte.

- Instruire și educație: Pregătirea și educarea corespunzătoare a angajaților pot îmbunătăți calitatea procesului de producție. Angajații ar trebui să fie instruiți cu privire la tehnicile de producție adecvate și măsurile de control al calității pentru a se asigura că pot identifica și corecta problemele pe măsură ce apar.

- Imbunatatire continua: Îmbunătățirea continuă este esențială pentru controlul calității în turnarea prin injecție de mare volum. Prin revizuirea regulată a procesului de producție și identificarea zonelor de îmbunătățire, producătorii pot reduce defectele și pot îmbunătăți calitatea pieselor produse.

Analiza costurilor turnării prin injecție de volum mare

Turnarea prin injecție în volum mare este un proces de fabricație rentabil pentru producerea unor cantități mari de piese din plastic. Cu toate acestea, costul producției de piese prin turnare prin injecție poate varia în funcție de mai mulți factori. Iată câteva considerații de analiză a costurilor pentru turnarea prin injecție cu volum mare:

- Cost material: Costul materiilor prime este unul dintre cei mai importanți factori care afectează prețul turnării prin injecție. Tipul și calitatea materialului folosit vor afecta prețul, unele materiale fiind mai scumpe decât altele. Producătorii ar trebui să aleagă materialul potrivit în funcție de cerințele specifice ale piesei.

- Cost al sculelor: Costul sculelor, inclusiv matrița și alte echipamente necesare pentru turnarea prin injecție, este un alt factor semnificativ care afectează costul de producție. Costul sculei poate varia în funcție de complexitatea piesei, de dimensiunea matriței și de numărul de cavități din matriță.

- Costul forței de muncă: Costurile forței de muncă sunt un factor semnificativ în turnarea prin injecție, deoarece procesul necesită muncitori calificați pentru a opera mașinile și a supraveghea procesul de producție. Costurile cu forța de muncă pot varia în funcție de locația și experiența lucrătorilor.

- Costul general: Costurile generale, inclusiv utilitățile, chiria și alte cheltuieli, pot afecta, de asemenea, costul de turnare prin injecție. Aceste costuri pot varia în funcție de locația unității de producție și de dimensiunea operațiunii.

- Volumul productiei: Volumul de producție este un factor esențial care influențează costul turnării prin injecție. Volumele mai mari de producție pot duce la costuri mai mici pe parte datorită economiilor de scară.

- Design piese: Designul poate afecta, de asemenea, costul de turnare prin injecție. Factorii care sunt complexi sau necesită echipamente specializate pot crește costul de producție.

- Controlul calității: Costul măsurilor de control al calității, inclusiv inspecția și testarea, poate afecta, de asemenea, costul de producție. Aceste măsuri sunt necesare pentru a se asigura că piesele produse îndeplinesc specificațiile cerute și sunt fără defecte.

Industrii care utilizează turnarea prin injecție cu volum mare

Turnarea prin injecție în volum mare este un proces de producție utilizat pe scară largă, care este capabil să producă cantități mari de piese din plastic rapid și eficient. Iată câteva industrii care se bazează în mare măsură pe turnarea prin injecție cu volum mare:

- Industria auto: Industria auto este unul dintre cei mai importanți utilizatori ai turnării prin injecție cu volum mare. Procesul produce diverse componente din plastic, cum ar fi piese de bord, mânere de uși și piese de ornamente interioare.

- Industria bunurilor de larg consum: Turnarea prin injecție în volum mare produce diverse bunuri de larg consum, inclusiv aparate de uz casnic, jucării și electronice. Procesul este preferat deoarece permite producătorilor să creeze piese mari mai ieftine.

- Industria medicală: Industria medicală necesită componente din plastic de înaltă calitate și precise pentru diverse dispozitive medicale, cum ar fi echipamente de diagnostic, instrumente chirurgicale și consumabile medicale de unică folosință. Se preferă turnarea prin injecție de mare volum, deoarece poate produce aceste piese cu precizie și consecvență.

- Industria:Industria ambalajelor se bazează în mare măsură pe turnarea prin injecție de mare volum pentru a produce o varietate de recipiente, capace și închideri din plastic. Procesul este rentabil și permite producătorilor să creeze rapid diferite forme și dimensiuni.

- Industrie aerospatiala: Industria aerospațială necesită componente din plastic de înaltă performanță care pot rezista la condiții extreme, cum ar fi temperaturile și presiunea ridicate. Turnarea prin injecție în volum mare produce aceste componente, inclusiv piese de aeronave interioare și exterioare, avionică și electronică.

- Industrie de contructie: Industria construcțiilor folosește turnarea prin injecție cu volum mare pentru a produce diverse componente din plastic, inclusiv rame de ferestre, conducte și izolație. Procesul este preferat deoarece permite producerea de cantități mari de piese care sunt durabile și rezistente la factorii de mediu.

- Industria sportului și recreării: Turnarea prin injecție în volum mare produce diverse componente din plastic pentru industria sportului și recreerii, inclusiv căști, echipamente de protecție și jucării. Procesul este preferat deoarece permite realizarea de piese ușoare, durabile și plăcute din punct de vedere estetic.

Beneficiile turnării prin injecție de volum mare pentru industria medicală

Industria medicală este una dintre cele mai mari și cu cea mai rapidă creștere din lume. Odată cu progresele tehnologice și cererea tot mai mare de dispozitive și echipamente medicale, este nevoie de procese de producție eficiente care să poată produce componente de înaltă calitate. Turnarea prin injecție în volum mare este un astfel de proces care oferă mai multe beneficii pentru industria medicală. Să explorăm câteva avantaje ale turnării prin injecție cu volum mare în industria medicală.

- Cost-eficiente: Turnarea prin injecție în volum mare este un proces de fabricație rentabil care produce cantități mari de componente din plastic la un cost mai mic pe unitate.

- Coerența: Turnarea prin injecție cu volum mare permite producerea de piese cu vâscozitate și precizie ridicate, asigurându-se că fiecare piesă îndeplinește specificațiile cerute.

- Personalizare: Procesul permite personalizarea caracteristicilor pentru a se potrivi cerințelor specifice, inclusiv culoarea, textura și materialul.

- Viteza: Turnarea prin injecție cu volum mare permite producerea rapidă a pozițiilor, reducând timpul de livrare și sporind eficiența.

- Calitate: Procesul de turnare prin injecție în volum mare produce piese de înaltă calitate care îndeplinesc standardele stricte cerute pentru dispozitivele medicale.

- Sterilitate: Procesul se desfășoară într-un mediu steril, asigurându-se că piesele produse sunt lipsite de contaminare și sigure pentru aplicații medicale.

- Durabilitate: Piesele produse prin turnare prin injecție de mare volum sunt durabile și pot rezista în medii dure, asigurând că durează mai mult și reducând nevoia de înlocuire. Durabilitatea este crucială în industria medicală, unde dispozitivele și echipamentele trebuie să reziste la utilizarea constantă și la expunerea potențială la substanțe chimice și alte elemente dure.

- Complexitate: Procesul de turnare prin injecție în volum mare permite producerea de piese complexe cu design complicat, asigurând că dispozitivele medicale pot fi fabricate pentru a satisface cerințele exigente ale medicinei moderne. Procesul este ideal pentru producerea de componente complexe cu caracteristici unice și design esențial pentru dispozitivele și echipamentele medicale.

- versatilitate: Turnarea prin injecție cu volum mare poate produce diverse piese cu forme și dimensiuni diferite, ceea ce o face ideală pentru crearea de componente în diverse aplicații medicale.

Turnare prin injecție de volum mare pentru industria auto

Turnarea prin injecție este un proces de fabricație care implică injectarea plasticului topit într-o cavitate a matriței pentru a crea diverse componente din plastic. Acest proces este utilizat pe scară largă în industria auto pentru fabricarea mai multor piese, cum ar fi panourile ușilor, tablourile de bord, panourile de instrumente, ornamentele interioare și părțile exterioare ale caroseriei. Turnarea prin injecție în volum mare este o tehnică specializată care permite producătorilor să producă rapid cantități mari de piese identice.

Turnarea prin injecție în volum mare este o tehnică de producție extrem de eficientă care oferă mai multe beneficii pentru industria auto. Unele dintre aceste beneficii includ:

- Costuri de producție reduse - Procesul este foarte automatizat, ceea ce reduce costurile cu forța de muncă, iar matrițele permit producătorilor să producă piese identice la un preț mai mic.

- Consistență îmbunătățită a pieselor - Turnarea prin injecție în volum mare permite producerea de piese identice, reducând variabilitatea și îmbunătățind textura în procesul de fabricație.

- Timpi de producție mai rapid - Procesul este extrem de automatizat, ceea ce permite producătorilor să producă rapid cantități mari de piese, reducând timpii de livrare.

- Piese de înaltă calitate - Utilizarea matrițelor asigură că piesele produse sunt de înaltă calitate, cu defecte și inconsecvențe minime.

- Flexibilitatea designului -Turnarea prin injecție permite producerea rapidă a formelor și modelelor complexe, oferind designerilor o mai mare flexibilitate în planurile lor.

Turnarea prin injecție este o tehnică de producție ideală pentru industria auto, deoarece oferă numeroase beneficii care îmbunătățesc eficiența, reduc costurile și îmbunătățesc calitatea pieselor. Turnarea prin injecție în volum mare, în special, este o tehnică specializată care permite producătorilor să producă cantități mari de piese identice rapid și eficient.

Industria auto se bazează în mare măsură pe turnarea prin injecție pentru a produce diverse componente pentru mașini și vehicule. De la părțile exterioare ale caroseriei până la ornamentele interioare și tablourile de bord, turnarea prin injecție a devenit un proces de fabricație esențial în industria auto. Cu turnarea prin injecție cu volum mare, producătorii pot produce cantități mari de piese identice la un cost mai mic, cu consistență și calitate îmbunătățite.

Turnare prin injecție de volum mare pentru industria bunurilor de larg consum

Turnarea prin injecție în volum mare este un proces de fabricație adoptat pe scară largă de industria bunurilor de larg consum datorită capacității sale de a produce cantități mari de piese de înaltă calitate, cu precizie și consistență excelente. Acest proces este utilizat în mod obișnuit în fabricarea bunurilor de larg consum, cum ar fi jucării, ustensile de bucătărie și materiale de ambalare, printre altele. Această postare de blog va explora beneficiile turnării prin injecție cu volum mare pentru industria bunurilor de larg consum.

Beneficiile turnării prin injecție cu volum mare:

- Cost-eficiente: Unul dintre avantajele principale ale turnării prin injecție cu volum mare este că este o modalitate rentabilă de a fabrica cantități mari de piese. Procesul este foarte automatizat, ceea ce reduce costurile cu forța de muncă, iar matrițele pot fi refolosite, ceea ce reduce costurile cu materialele.

- Consecvență și precizie:Turnarea prin injecție oferă o precizie și consistență excelente în producerea pieselor. Acest lucru se datorează faptului că matrițele sunt proiectate după specificațiile exacte ale elementelor, asigurându-se că fiecare piesă este de aceeași calitate și dimensiune.

- Producție rapidă:Turnarea prin injecție în volum mare este un proces imediat, iar cantități mari de piese pot fi produse relativ rapid. Acest lucru îl face ideal pentru fabricarea de bunuri de larg consum care necesită timpi de livrare rapidi.

- Personalizare: Turnarea prin injecție permite personalizarea pieselor folosind diferite materiale, culori și finisaje ale suprafeței. Această flexibilitate face posibilă producerea de piese care satisfac nevoile și cerințele specifice ale consumatorilor.

Aplicații ale turnării prin injecție de volum mare în industria bunurilor de larg consum:

- Materiale de ambalare:Turnarea prin injecție este utilizată pe scară largă pentru a produce materiale de ambalare, cum ar fi sticle de plastic, borcane și recipiente.

- Jucarii: Turnarea prin injecție este o metodă populară de fabricare a jucăriilor, deoarece permite producerea rapidă a unor cantități mari de piese.

- Ustensile de bucătărie: Turnarea prin injecție face diverse articole de bucătărie, cum ar fi cești, farfurii și ustensile.

- Electronică: Turnarea prin injecție este utilizată pentru fabricarea diferitelor componente electronice, cum ar fi carcase, butoane și întrerupătoare.

Turnare prin injecție de volum mare pentru industria aerospațială

Industria aerospațială cere piese de înaltă calitate și precise pentru a asigura siguranța și eficiența aeronavelor. Turnarea prin injecție în volum mare a devenit un proces esențial pentru industria aerospațială, deoarece oferă o soluție rentabilă pentru producerea de cantități mari de componente de înaltă calitate, cu o calitate constantă. Această postare de blog va discuta despre turnarea prin injecție de mare volum pentru industria aerospațială.

Beneficiile turnării prin injecție de volum mare pentru industria aerospațială:

Industria aerospațială necesită componente ușoare, durabile, care să reziste la temperaturi și presiuni extreme. Turnarea prin injecție în volum mare oferă numeroase beneficii pentru producerea unor astfel de elemente, inclusiv:

- Producție rentabilă: Turnarea prin injecție în volum mare poate produce rapid cantități mari de piese, ceea ce duce la reducerea costurilor de producție.

- Calitate constantă: Procesul automatizat asigură că fiecare piesă produsă este de aceeași înaltă calitate, ceea ce este crucial pentru siguranța și fiabilitatea componentelor aeronavei.

- Geometrii complexe: Procesul de turnare prin injecție produce forme și geometrii complexe, care pot fi dificil de realizat cu metodele tradiționale de fabricație.

- Selectarea materialului: Turnarea prin injecție în volum mare poate prelucra o gamă largă de materiale, inclusiv compozite, care sunt ideale pentru aplicații aerospațiale.

- Deșeuri reduse: Nivelul ridicat de automatizare și precizie în procesul de turnare prin injecție are ca rezultat mai puține deșeuri și resturi de materiale, ceea ce poate duce la economii semnificative de costuri și la beneficii de mediu.

Aplicații ale turnării prin injecție de volum mare în industria aerospațială:

Turnarea prin injecție în volum mare este utilizată pe scară largă în industria aerospațială pentru producerea unei varietăți de componente, inclusiv:

- Conducte de aer și sisteme de ventilație

- Componente interioare și exterioare de aeronave

- Elemente structurale, cum ar fi console, cleme și carcase

- Componente electrice și cablaje

- Garnituri si garnituri

Defecte comune în turnarea prin injecție de volum mare

Cu toate acestea, ca orice proces de fabricație, turnarea prin injecție poate duce uneori la defecte care pot afecta calitatea produsului final. Această postare de blog va discuta despre unele defecțiuni comune ale turnării prin injecție cu volum mare și cum pot fi prevenite.

- Semne de scufundare: Urmele de chiuvetă sunt depresiuni sau adâncituri care pot apărea pe suprafața piesei turnate. Acestea sunt cauzate de contracția materialului plastic pe măsură ce se răcește, rezultând o distribuție neuniformă a materialului. Pentru a preveni urmele de scufundare, este necesară modificarea designului piesei și asigurarea unei grosimi uniforme a peretelui pe întreaga componentă.

- Colmatare:Deformarea este deformarea piesei turnate din cauza răcirii neuniforme a materialului plastic. Rezultă o piesă răsucită sau îndoită care nu îndeplinește specificațiile cerute. Deformarea poate fi prevenită asigurându-se că temperatura matriței este consecventă și prin încorporarea caracteristicilor de proiectare care reduc la minimum stresul asupra piesei în timpul răcirii.

- Flash: Flash este un exces de material care iese din îmbinarea matriței și poate apărea atunci când matrița nu este aliniată corect sau fixată. Flash poate fi prevenit asigurându-vă că matrița este aliniată corect și că forța de strângere este suficientă pentru a menține matrița închisă în timpul injectării.

- Fotografii scurte: Fotografiile scurte apar atunci când materialul plastic nu umple întreaga cavitate a matriței, rezultând o piesă incompletă. Acest lucru poate fi cauzat de presiunea de injecție insuficientă, temperatura scăzută de topire sau o poartă blocată. Golurile scurte pot fi prevenite prin optimizarea parametrilor de injecție și asigurându-vă că poarta este proiectată și poziționată corespunzător.

- Linii de sudare: Liniile de sudură apar atunci când două sau mai multe fronturi de curgere se întâlnesc și se solidifică, rezultând o linie vizibilă sau o cusătură pe piesa turnată. Liniile de sudură pot fi prevenite prin optimizarea designului matriței și a parametrilor de injecție pentru a se asigura că materialul plastic curge uniform și fără probleme prin cavitate.

Sfaturi de depanare pentru turnarea prin injecție de volum mare

Turnarea prin injecție în volum mare este un proces complex care necesită atenție la detalii și monitorizare atentă pentru a se asigura că produsul final este de cea mai bună calitate. În timpul procesului de turnare prin injecție pot apărea o serie de probleme comune, care pot duce la defecte ale produsului final. Această postare va explora unele dintre cele mai comune sfaturi de depanare pentru turnarea prin injecție cu volum mare.

- Verificați setările mașinii de turnat prin injecție: Unul dintre primele lucruri de verificat atunci când depanați turnarea prin injecție cu volum mare este setările de pe mașina de turnat prin injecție. Asigurați-vă că temperatura, presiunea și durata ciclului sunt toate setate corect pentru materialul specific utilizat.

- Verificați problemele legate de fluxul de materiale: Problemele de flux de material sunt o altă problemă comună cu turnarea prin injecție cu volum mare. Mai mulți factori, inclusiv setările incorecte ale mașinii sau un blocaj în mașina de turnat prin injecție, pot cauza acest lucru. Asigurați-vă că materialul curge fără probleme prin dispozitiv și că nu există blocaje în mașina de turnat prin injecție.

- Verificați deformarea și contracția: Deformarea și contracția sunt probleme comune în timpul turnării prin injecție cu volum mare. Aceste probleme sunt adesea cauzate de răcirea neuniformă a materialului, care poate duce la deformarea sau contracția produsului final. Asigurați-vă că timpul de răcire este setat corect pentru materialul specific utilizat și că sistemul funcționează corect.

- Verificați capcanele de aer: Capcanele de aer sunt o altă problemă comună în timpul turnării prin injecție cu volum mare. Acest lucru se întâmplă atunci când aerul este prins în cavitatea matriței, ceea ce poate provoca goluri sau bule în produsul final. Asigurați-vă că matrița este ventilată corespunzător pentru a preveni apariția capcanelor de aer.

- Monitorizați procesul: În cele din urmă, monitorizarea atentă a procesului de turnare prin injecție este esențială pentru a se asigura că orice problemă este depistată și rezolvată rapid. Acest lucru se poate face prin monitorizarea setărilor mașinii, a fluxului de material și a procesului de răcire. Prin monitorizarea atentă a procesului, orice problemă poate fi identificată și rezolvată înainte de a duce la defecte ale produsului final.

Cerințe de întreținere pentru mașinile de turnat prin injecție

Mașinile de turnat prin injecție sunt echipamente esențiale în industria prelucrătoare. Sunt folosite pentru a produce diverse produse, de la piese din plastic la componente metalice. Cu toate acestea, ca orice altă mașină, mașinile de turnat prin injecție necesită întreținere regulată pentru a asigura performanțe optime și pentru a preveni avariile costisitoare. Acest post va explora unele dintre cerințele de întreținere pentru mașinile de turnat prin injecție.

- lubrifierea: Ungerea corectă este unul dintre cele mai esențiale aspecte ale întreținerii mașinii de turnat prin injecție. Părțile mobile ale mașinii, cum ar fi unitățile de injecție și de prindere, trebuie lubrifiate în mod regulat pentru a preveni frecarea și uzura. Este esențială utilizarea tipului corect de lubrifiant și respectarea recomandărilor producătorului pentru intervalele de lubrifiere.

- curățare: Un alt aspect esențial al întreținerii mașinii de turnat prin injecție este curățarea regulată. Aparatul trebuie curățat în mod regulat pentru a îndepărta orice praf, resturi sau reziduuri de plastic care se pot acumula pe componentele sale. Acest lucru va ajuta la prevenirea înfundarii duzelor și filtrelor mașinii, ceea ce poate cauza probleme de performanță sau chiar deteriora motorul.

- inspecţie: De asemenea, sunt necesare inspecții regulate pentru a se asigura că mașina este în stare bună. Evaluarea ar trebui să includă verificarea oricăror semne de uzură, cum ar fi fisuri sau piese rupte. Componentele electrice, cum ar fi senzorii și comutatoarele, ar trebui, de asemenea, verificate în mod regulat pentru a se asigura că funcționează corect.

- Calibrare: Mașinile de turnat prin injecție necesită, de asemenea, calibrare pentru a se asigura că funcționează în parametrii corecti. Aceasta include verificarea setărilor de temperatură, presiune și viteză ale mașinii pentru a se asigura că acestea se încadrează în specificațiile producătorului. Calibrarea trebuie efectuată în mod regulat pentru a vă asigura că dispozitivul funcționează la nivelul optim.

- Înlocuirea pieselor uzate: În cele din urmă, înlocuirea oricăror piese uzate sau deteriorate cât mai curând posibil este esențială. Acest lucru poate ajuta la prevenirea deteriorării ulterioare a mașinii și la reducerea riscului de avarii costisitoare. Piesele de schimb trebuie să fie de aceeași calitate ca și piesele originale și instalate de către tehnicieni calificați.

Durabilitate și turnare prin injecție cu volum mare

Sustenabilitatea a devenit o preocupare din ce în ce mai importantă în industria de producție în ultimii ani. Pe măsură ce lumea devine mai conștientă de impactul asupra mediului al proceselor industriale, companiile caută modalități de a-și reduce amprenta asupra mediului, menținând în același timp productivitatea și profitabilitatea. Turnarea prin injecție la volum mare este un domeniu în care sustenabilitatea poate avea un impact semnificativ.

Există mai multe moduri în care sustenabilitatea poate fi încorporată în turnarea prin injecție cu volum mare:

- Alegerea materialului:Alegerea materialelor adecvate este esențială pentru obținerea durabilității în turnarea prin injecție. Multe opțiuni includ bioplastice, materiale plastice reciclate și materiale pe bază de bio. Prin selectarea materialelor care sunt prietenoase cu mediul și au o amprentă redusă de carbon, producătorii își pot reduce semnificativ impactul asupra mediului.

- Eficienta energetica: Turnarea prin injecție în volum mare necesită energie semnificativă pentru a funcționa. Producătorii pot reduce consumul de energie și emisiile de carbon prin implementarea unor procese și echipamente eficiente din punct de vedere energetic. Acest lucru poate fi realizat prin utilizarea mașinilor eficiente din punct de vedere energetic, optimizarea proceselor de producție și investițiile în surse regenerabile de energie.

- Reducerea deseurilor: Turnarea prin injecție poate genera deșeuri semnificative, în special excesul de plastic. Prin implementarea strategiilor de reducere a deșeurilor, producătorii pot minimiza cantitatea de deșeuri generate și pot îmbunătăți sustenabilitatea acestora. Acest lucru se poate realiza prin reciclare, reutilizarea materialelor și optimizarea procesului de producție pentru a reduce deșeurile.

- Analiza ciclului de viață: Efectuarea unei analize a ciclului de viață poate ajuta producătorii să înțeleagă impactul asupra mediului al produselor lor pe parcursul întregului ciclu de viață. Această analiză poate ajuta la identificarea domeniilor în care sustenabilitatea poate fi îmbunătățită și poate ghida luarea deciziilor pentru a crea produse mai ecologice.

Punctele principale:

- Selecția materialelor joacă un rol crucial în obținerea durabilității în turnarea prin injecție.

- Procesele și echipamentele eficiente din punct de vedere energetic pot reduce consumul de energie și emisiile de carbon.

- Strategiile de reducere a deșeurilor, cum ar fi reciclarea și reutilizarea materialelor, pot minimiza cantitatea de deșeuri generată.

- Analiza ciclului de viață poate ajuta la identificarea domeniilor în care sustenabilitatea poate fi îmbunătățită.

- Încorporarea durabilității în turnarea prin injecție cu volum mare poate aduce beneficii producătorilor prin reducerea costurilor și prin atragerea consumatorilor conștienți de mediu.

- Viitorul turnării prin injecție de volum mare

Turnarea prin injecție în volum mare a fost un proces de producție vital pentru multe industrii timp de decenii și continuă să joace un rol esențial în producerea unei game largi de produse din plastic. Pe măsură ce tehnologia avansează și cererea consumatorilor se îndreaptă către produse mai durabile și mai personalizabile, viitorul turnării prin injecție de mare volum pare strălucitor. Iată câteva dintre tendințele și inovațiile care modelează sfârșitul acestei industrii.

- Durabilitate: Odată cu creșterea cererii consumatorilor pentru produse ecologice, sustenabilitatea a devenit crucială în turnarea prin injecție de mare volum. Producătorii explorează noi materiale, cum ar fi bioplasticele și materialele pe bază de bio, și pun în aplicare strategii de reducere a deșeurilor pentru a minimiza impactul produselor lor asupra mediului.

- Personalizare: Consumatorii caută produse care să răspundă nevoilor și preferințelor lor unice, iar turnarea prin injecție cu volum mare este potrivită pentru a satisface această cerere. Progresele tehnologice, cum ar fi imprimarea 3D, fac mai ușor și mai rentabil producerea de piese și produse personalizate în volume mari.

- Automatizare: Automatizarea devine din ce în ce mai răspândită în industria de producție, iar turnarea prin injecție cu volum mare nu face excepție. Procesele automate, cum ar fi brațele robotizate și proiectarea asistată de computer, pot îmbunătăți eficiența producției și pot reduce costurile.

- Industria 4.0: A patra revoluție industrială, Industria 4.0, transformă industria de producție prin integrarea tehnologiilor avansate precum inteligența artificială, Internetul obiectelor (IoT) și analiza datelor mari. Aceste tehnologii facilitează pentru producători optimizarea proceselor de producție și îmbunătățirea calității produselor.

- Industria medicală:Turnarea prin injecție de mare volum este potrivită pentru producerea de dispozitive și echipamente medicale datorită preciziei și consistenței sale. Cererea de produse medicale este de așteptat să crească, ceea ce face din aceasta un domeniu important pentru industria de turnare prin injecție.

- Vehicule electrice:Trecerea către mașinile electrice creează noi oportunități pentru industria de turnare prin injecție de mare volum. Componentele din plastic, cum ar fi carcasele bateriilor și conectorii electrici, sunt esențiale pentru mașinile electrice, iar cererea pentru aceste componente este de așteptat să crească pe măsură ce vehiculele electrice devin mai răspândite.

Concluzie:

Turnarea prin injecție în volum mare este esențială pentru producerea unor cantități mari de piese din plastic. Înțelegând avantajele, dezavantajele, materialele, mașinile, metodele, considerentele de proiectare, măsurile de control al calității și aplicațiile de turnare prin injecție de mare volum, întreprinderile își pot optimiza procesele de producție, pot reduce costurile și își pot îmbunătăți calitatea produselor. Indiferent dacă sunteți în industria medicală, auto, de bunuri de larg consum sau aerospațială, turnarea prin injecție cu volum mare poate beneficia afacerea dvs. prin furnizarea de piese consistente, de înaltă calitate, la un preț rentabil.