Turnare prin injecție cu volum redus — Serviciu de producție cu volum redus

Cum să folosiți turnarea prin injecție cu volum redus (serviciul de producție cu volum redus)

Utilizați producția la cerere pentru a reduce costurile de producție și pentru a atenua volatilitatea cererii

Indiferent dacă proiectați un dispozitiv medical care salvează vieți sau o dronă care zboară înaltă, investiția de 100,000 USD sau mai mult – adesea mult mai mult – în instrumente de oțel de mare volum este un risc financiar inerent care vine odată cu trecerea la producția la scară largă. Riscul sporit este luni de timp inactiv, în timp ce așteptați ca unealta din oțel să fie gata, atunci când ați putea repeta designul piesei sau chiar puteți produce produse care generează venituri. Există o modalitate mai bună: producția la cerere.

Ce este fabricația la cerere (turnare prin injecție cu volum mic)?

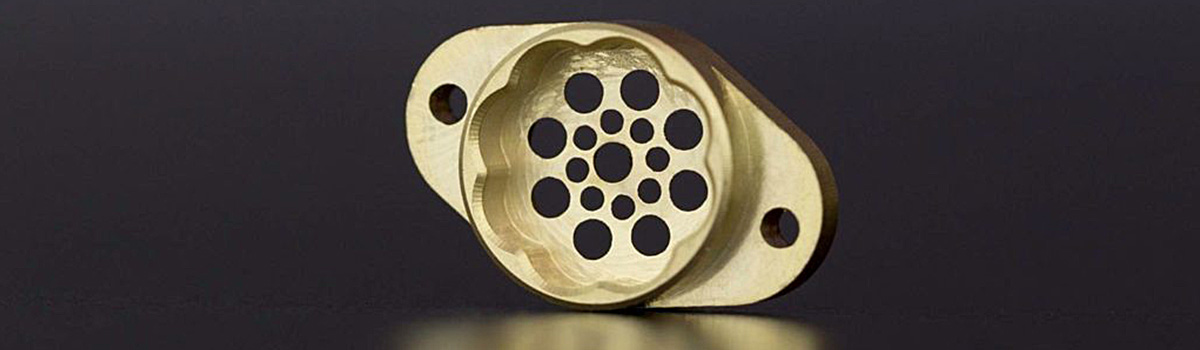

La DJmolding, oferta noastră de producție la cerere, cu volum redus, cu turnare prin injecție, care utilizează scule din aluminiu, este o modalitate rapidă și rentabilă de a produce sute de mii de piese turnate pentru utilizare finală.

Utilizați acest proces ca metodă de producție principală pentru produsele dvs. Fabricarea la cerere este, de asemenea, o modalitate excelentă de a trece de la prototipare la producția de volum redus pentru piese turnate. DJmolding este de fapt un furnizor de servicii complete de producție. Execuțiile cu volum redus vă pot ajuta, de asemenea, să validați proiectarea pieselor și să gestionați cheltuielile generale de stoc cu producția de piese numai atunci când cererea o impune. În plus, chiar dacă trebuie să treceți în cele din urmă la producția de masă de piese din plastic, puteți utiliza în continuare uneltele noastre rentabile din aluminiu ca o punte înainte de a vă angaja la o cheltuială de capital cu sculele din oțel. În cele din urmă, această abordare la cerere vă optimizează și lanțul de aprovizionare, făcându-l mai abil în gestionarea volatilității cererii.

Apelați Funcții critice pentru calitate

Când utilizați opțiunea noastră de producție la cerere, veți putea indica în proiectarea piesei dvs. dimensiunile care sunt cele mai critice pentru funcționarea piesei. Prin apelarea acestor funcții Critical-to-Quality (CTQ) în modelul dvs. CAD 3D, puteți fi sigur că piesele comandate sunt în concordanță cu modelul. În plus, asta înseamnă că data viitoare când comandați acele piese, putem urma acești pași precisi pentru a produce piese consistente, repetabile, care respectă specificațiile dumneavoastră CTQ.

Inspecțiile sunt piese cheie ale acestui proces CTQ. În consecință, echipa noastră de inginerie de aplicații vă va examina modelul și vă va trimite prin e-mail un Declarație de lucru de inspecție (ISOW), care vă va informa dacă oricare dintre caracteristicile pe care le-ați încercuit prezintă probleme cu toleranțele și modelabilitatea. Odată ce trimitem ISOW, producem și inspectăm comanda dumneavoastră.

Odată ce am finalizat dezvoltarea procesului de turnare, care ne asigură că avem un proces consistent și repetabil pentru a produce piese de calitate, vom inspecta primele trei fotografii de la unealtă, utilizând o mașină automată de măsurare a coordonatelor (CMM) și vă vom oferi trei -partea raportului de inspecție a primului articol (FAI) și un raport privind capacitatea procesului.

Obțineți flexibilitate în lanțul de aprovizionare de la serviciul de turnare prin injecție cu volum mic DJmolding

În zilele noastre, pe măsură ce cu toții continuăm să navigăm într-o pandemie globală, considerentele lanțului de aprovizionare sunt esențiale. O abordare de producție la cerere vă poate ajuta să creați un lanț de aprovizionare mai agil prin:

* Achiziționarea de piese la cerere fără nicio cantitate minimă de comandă (MOQ)

* Scăderea costurilor de inventar și a cheltuielilor de depozitare cu aprovizionare la cerere

* Gestionarea creșterii volatilității cererii fără a intra în back-order

* Atenuarea riscului de întârzieri de transport intern și global

* Minimizarea timpului de nefuncționare și reducerea riscului de epuizare a stocurilor atunci când uneltele la scară largă sunt reparate

Producția de volum redus de la DJmolding

Acesta este un serviciu specializat care oferă piese de producție completă de calitate, dar în volume limitate de obicei la 10,000 de bucăți sau mai puțin, în funcție de procesul utilizat. Turnarea noastră de volum redus, numită și tiraje scurte, este monitorizată și controlată, astfel încât să puteți fi siguri de toate aspectele legate de proiectarea și construcția matriței. Acest tip de producție este ideal pentru întreprinderile mici și mijlocii sau pentru producția în loturi mici.

Producția de volum redus este un domeniu destul de nou în industria de producție, care se referă la externalizarea pieselor, produselor și materialelor către terți.

Acest lucru permite companiei dvs. să se concentreze mai mult pe aspectul de producție, în timp ce întreprinderile mai mici se ocupă de designul și brandingul produselor. Această tendință de creștere va fi predominantă în fiecare industrie, deoarece întreprinderile mici caută să-și dezvolte afacerea prin externalizarea către alte companii și ținând costurile la un nivel scăzut.

Turnare prin injecție cu volum mic de la DJmolding

Mulți oameni aud cuvintele „China” și „molding” în aceeași propoziție și presupun ce e mai rău. Ei se gândesc la produse ieftine, de calitate scăzută, care sunt realizate folosind practici de producție substandard care pun viața lucrătorilor în pericol.

Dar asta nu este întotdeauna cazul.

DJmolding din China are o lungă istorie în producerea de bunuri de calitate pentru export. De fapt, unele dintre cele mai bune produse din lume provin din China! Și când vine vorba de turnarea prin injecție a plasticului, China este de fapt una dintre cele mai sofisticate țări din lume.

Turnarea prin injecție este o modalitate populară de a fabrica piese și dispozitive din plastic. DJmolding este un producător bun pentru a obține matrițe de injecție cu volum mic, deoarece costul forței de muncă este mult mai mic decât în Statele Unite sau Europa. DJmolding are cantități minime de comandă (MOQ) de doar 1,000 de bucăți și timpi de livrare de 3-4 săptămâni. Acest lucru poate fi extrem de util pentru companiile mici care doresc să înceapă cu propria linie de produse, dar nu doresc să investească o mulțime de bani în costuri de scule și producție în avans.

Deci, de unde știi dacă ai de-a face cu un furnizor de încredere? Trebuie să te uiți la detalii

Cantitatea minimă de comandă (MOQ) – Un furnizor de renume nu vă va cere o comandă uriașă înainte de a avea ocazia să vă întâlnească sau să vă vadă produsul. În schimb, vom dori să ne asigurăm că ești serios în ceea ce privește proiectul tău înainte de a dedica prea mult timp sau bani în el.

Timp de livrare – Cei mai buni furnizori vor avea termene de livrare rapide, astfel încât să vă poată livra produsul cât mai repede posibil (și să îndeplinească totuși standardele de calitate).

Turnarea prin injecție este un proces de fabricație popular pentru produse din plastic de producție în masă, dar ce se întâmplă dacă aveți nevoie de un număr mic de piese pentru proiectul dvs.? Aici intervine turnarea prin injecție cu volum redus. Este o modalitate eficientă din punct de vedere al costurilor de a produce un lot mic de piese din plastic fără a pierde banii. În această postare pe blog, vom aborda beneficiile și aplicațiile turnării prin injecție cu volum redus, cum diferă de turnarea prin injecție cu volum mare și cum poate beneficia afacerea dvs.

Înțelegerea modelării prin injecție cu volum redus

Turnarea prin injecție cu volum redus este un proces de fabricație care permite producerea unor cantități mici de piese din plastic. Este o soluție eficientă și rentabilă pentru companiile care necesită producții mai mici sau au bugete limitate.

- Procesul de turnare prin injecție cu volum mic începe cu crearea unei matrițe. De obicei, producătorii fac matrița din oțel sau aluminiu și o proiectează pentru a obține forma dorită a piesei din plastic. În timpul procesului de turnare prin injecție, producătorii țin împreună cele două jumătăți ale matriței: cavitatea și miezul.

- Înainte de a avea loc turnarea prin injecție, materialul plastic este încălzit și topit într-o cameră separată. Producătorii injectează plasticul în matriță sub presiune ridicată odată ce atinge temperatura dorită. Plasticul umple cavitatea și capătă forma matriței.

- După ce plasticul s-a răcit și s-a solidificat, producătorii deschid matrița și scot piesa finită. Durata ciclului pentru turnarea prin injecție cu volum mic este relativ scurt, permițând o producție mai rapidă decât alte procese de fabricație.

- Turnarea prin injecție cu volum redus oferă mai multe avantaje. În primul rând, va permite producția de piese complexe și complicate cu precizie și repetabilitate ridicate. Industriile care necesită componente complexe, cum ar fi auto, electronice și dispozitive medicale, ar fi benefice să aleagă această opțiune.

- În plus, turnarea prin injecție cu volum mic oferă economii de costuri în comparație cu metodele tradiționale de producție de volum mare. Deoarece investiția inițială în instrumente este mai mică, aceasta este mai accesibilă întreprinderilor mai mici sau startup-urilor. De asemenea, permite un time-to-market mai rapid, deoarece timpul de livrare pentru scule este mai scurt.

- Un alt beneficiu al turnării prin injecție cu volum redus este flexibilitatea acestuia. Permite modificări de proiectare și iterații fără a suporta costuri suplimentare semnificative. De aceea, schimbările de design așteptate în primele etape beneficiază în mod semnificativ dezvoltarea produsului și prototiparea.

- În ciuda avantajelor sale, turnarea prin injecție cu volum redus are unele limitări. După cum sugerează și numele, nu este potrivit pentru producția de volum mare. Costul pe piesă poate fi mai mare decât metodele de producție în masă datorită costului mai mare al sculelor și instalării. Prin urmare, este mai potrivit pentru producții mici până la medii.

- Selectarea materialului este, de asemenea, o considerație în turnarea prin injecție cu volum redus. Sunt disponibile opțiuni limitate de materiale în comparație cu procesele de producție de mare volum. Cu toate acestea, multe materiale termoplastice, inclusiv ABS, policarbonat, nailon și polipropilenă, pot fi încă utilizate.

- Lucrul cu un producător de turnare prin injecție cu experiență și cunoștințe este crucial pentru producția de volum redus. Acestea pot ghida selecția materialelor, proiectarea matriței și optimizarea procesului pentru a asigura cele mai bune rezultate.

Avantajele turnării prin injecție cu volum redus

Turnarea prin injecție cu volum mic oferă mai multe avantaje pentru companiile cu nevoi de producție mici și medii. Unele dintre beneficiile cheie ale acestui proces de fabricație includ:

Producție rentabilă

- Investiția inițială mai mică în scule în comparație cu metodele tradiționale de producție de mare volum. Accesibil întreprinderilor mai mici sau startup-urilor.

- Timp de lansare pe piață mai rapid datorită timpului de livrare mai scurt pentru scule, reducând costurile totale de producție.

Piese complexe si precise

- Procesul permite producerea de piese complexe și complicate cu precizie și repetabilitate ridicate. Ideal pentru industrii precum cea auto, electronica și dispozitivele medicale care necesită componente complicate.

- Procesul permite toleranțe strânse și încorporarea detaliilor fine în design.

Flexibilitatea proiectării

- Procesul permite modificări și iterații ușoare ale designului fără costuri suplimentare semnificative.

- Deosebit de benefic pentru dezvoltarea de produse și prototipare, unde ajustările și perfecționările de proiectare sunt standard în primele etape.

Versatilitatea materialului

- Procesul oferă diverse materiale termoplastice, inclusiv ABS, policarbonat, nailon și polipropilenă.

- Îndeplinește cerințele specifice și proprietățile dorite ale produsului final.

Cicluri de producție mai rapide

- Procesul are timpi de ciclu relativ scurti, permițând o producție mai rapidă decât alte procese de fabricație.

- Este util în îndeplinirea termenelor strânse ale proiectelor sau pentru a răspunde rapid la cererea pieței.

- Mărește productivitatea și oferă timpi de răspuns mai rapid.

Reducerea deșeurilor și a impactului asupra mediului

- Procesul minimizează risipa de material prin utilizarea doar a cantității necesare de plastic.

- Procesul reduce consumul de energie și emisiile în comparație cu metodele de producție de mare volum.

- Opțiune de producție ecologică.

Calitate și consecvență

- Procesul asigură piese de înaltă calitate, cu dimensiuni și proprietăți consistente.

- Procesul oferă un control excelent asupra variabilelor de temperatură, presiune și răcire.

- Fiabil în industriile în care performanța și fiabilitatea produsului sunt factori critici.

Personalizare și personalizare

- Procesul oferă o oportunitate de personalizare și personalizare a produselor.

- Producția de piese unice adaptate cerințelor specifice ale clienților.

- Procesul îmbunătățește diferențierea produsului și satisfacția clienților.

Reducerea riscurilor și testarea pieței

- Procesul este o opțiune cu risc scăzut pentru dezvoltarea de noi produse sau testarea pieței.

- Procesul produce părți limitate pentru testare, validare și feedback pe piață.

- Minimizează riscul de a investi în cantități mari de piese care pot necesita modificări sau nu corespund cerințelor pieței.

Volum scăzut versus turnare prin injecție cu volum mare

Puteți adapta turnarea prin injecție, un proces de fabricație versatil, pentru a se potrivi diverselor nevoi de producție. Două variante comune ale turnării prin injecție sunt volumul scăzut și volumul mare. Să comparăm aceste două abordări și să le explorăm diferențele:

Turnare prin injecție cu volum redus

- Este potrivit pentru companiile cu nevoi de producție mici și medii.

- Oferă producție rentabilă, făcând-o accesibilă întreprinderilor mai mici sau startup-urilor.

- Procesul necesită o investiție inițială mai mică în scule în comparație cu producția de volum mare.

- Permite un timp de lansare pe piață mai rapid datorită timpului de livrare mai scurt pentru scule, reducând costurile totale de producție.

- Procesul permite producerea de piese complexe și complicate cu precizie și repetabilitate ridicate.

- Oferă flexibilitate de proiectare, permițând modificări și iterații ușoare ale designului fără costuri suplimentare semnificative.

- Sprijină versatilitatea materialelor, oferind o gamă largă de materiale termoplastice pentru a îndeplini cerințele specifice.

- Oferă cicluri de producție mai rapide în comparație cu alte procese de producție, contribuind la creșterea productivității și la timpi de livrare mai scurti.

- Minimizează risipa de materiale prin utilizarea doar a cantității necesare de plastic, reducând impactul asupra mediului.

- Asigurarea pieselor de înaltă calitate cu dimensiuni și proprietăți consistente este crucială în industriile în care performanța și fiabilitatea produsului sunt esențiale.

- Oferă opțiuni de personalizare și personalizare, permițând producerea de piese unice adaptate cerințelor specifice ale clienților.

- Atenuează riscurile în timpul dezvoltării de noi produse și testării pieței, permițând companiilor să producă o cantitate limitată de piese pentru validare și feedback înainte de a se angaja la producția la scară largă.

Turnare prin injecție cu volum mare

- Potrivit pentru companiile cu nevoi de producție la scară largă.

- Volumul mai mare de producție implică mai multe investiții inițiale în scule și matrițe.

- Necesită timpi mai mari de livrare pentru scule, ceea ce poate prelungi timpul de lansare pe piață.

- Oferă avantaje de cost datorită economiilor de scară, deoarece volumul mai mare distribuie costurile fixe pe unitățile mai mari.

- Procesul permite producția eficientă de piese mari într-o perioadă mai scurtă.

- Ideal pentru industriile cu produse la cerere mare și prezență stabilită pe piață.

- Poate oferi o gamă mai restrânsă de opțiuni de materiale în comparație cu turnarea prin injecție cu volum mic.

- Necesită planificare și prognoză atentă pentru a optimiza eficiența producției și a minimiza risipa.

- Procesul sprijină controlul consecvent al calității și respectarea specificațiilor pe parcursul procesului de producție de mare volum.

- Oferă o flexibilitate limitată de proiectare, deoarece modificările de proiectare pot genera costuri suplimentare semnificative.

Aplicații ale turnării prin injecție cu volum redus

Turnarea prin injecție cu volum redus este un proces de producție versatil care își găsește aplicații în diverse industrii. Capacitatea sa de a oferi o producție rentabilă, flexibilitate de proiectare și opțiuni de personalizare îl face potrivit pentru mai multe aplicații. Să explorăm câteva aplicații tipice ale turnării prin injecție cu volum redus:

Industria auto

- Producția de componente complexe și precise pentru interior, exterior și aplicații sub capotă auto.

- Fabricarea de panouri personalizate de bord, piese de ornamente, butoane și comutatoare.

- Prototiparea și producția de piese auto specializate cu proprietăți specifice ale materialului.

- Crearea de orificii de aerisire, conducte și conectori pentru sistemele HVAC ale vehiculelor.

Industria electronică și electrică

- Producția de componente complexe pentru electronice de larg consum, cum ar fi smartphone-uri, tablete și laptop-uri.

- Producția de conectori, carcase și carcase pentru dispozitive electronice.

- Personalizarea tastaturilor, butoanelor și comutatoarelor cu diverse texturi și culori.

- Productie de conectori si prize electrice pentru echipamente industriale.

- Prototiparea și producția de dispozitive cu sisteme microelectromecanice (MEMS).

Industria medicală și medicală

- Producerea de componente pentru dispozitive medicale, cum ar fi butoaie de seringi, conectori IV și instrumente chirurgicale.

- Productie de piese personalizate pentru echipamente medicale si dispozitive de diagnostic.

- Prototiparea și producția de piese biocompatibile pentru implanturi și protetice medicale.

- Producția de dispozitive de livrare a medicamentelor și componente de ambalare.

- Fabricarea de produse dentare, cum ar fi tăvi personalizate, alignere ortodontice și ghidaje chirurgicale.

Bunuri de larg consum

- Personalizarea produselor de larg consum, cum ar fi jucării, aparate de uz casnic și articole de îngrijire personală.

- Producerea de modele de ambalaje unice cu elemente de branding.

- Fabricarea producției la scară mică este destinată produselor în ediție limitată sau piețe de nișă.

- Producția de componente complicate și decorative pentru articole de decor interior.

- Crearea de produse promotionale si cadouri personalizate.

Echipamente industriale

- Prototiparea si productia de piese specializate pentru utilaje si echipamente industriale.

- Fabricarea de componente de scule, dispozitive și dispozitive de fixare.

- Personalizarea pieselor de echipamente industriale pentru a îndeplini cerințele specifice.

- Producția de componente durabile și de înaltă performanță pentru aplicații grele.

- Crearea de capace de protecție, apărătoare și suporturi pentru utilaje.

Sport și recreere

- Producția de componente ale echipamentelor, cum ar fi mânere, mânere și echipamente de protecție.

- Fabricarea de piese personalizate pentru biciclete, caiace și alte articole sportive.

- Crearea de componente specializate pentru echipamente de fitness.

- Prototiparea și producția de componente pentru produse recreative în aer liber.

Industrii care beneficiază de turnarea prin injecție cu volum redus

Turnarea prin injecție cu volum redus oferă avantaje semnificative pentru mai multe industrii, inclusiv dispozitive medicale, aerospațiale, auto, electronice, bunuri de larg consum, echipamente industriale, prototipuri, produse specializate și piese de schimb. Acest proces de fabricație versatil facilitează producția rentabilă a cantităților mici, permițând personalizarea, inovația și dezvoltarea eficientă a produsului.

- Dispozitive medicale:Turnarea prin injecție cu volum redus este ideală pentru producerea de dispozitive și componente medicale personalizate cu specificații precise. Permite producția rentabilă a cantităților mici, permițând producătorilor medicali să răspundă nevoilor diverse ale pacienților.

- Industria aerospațială:Industria aerospațială necesită piese complexe cu precizie ridicată și standarde stricte de calitate. Turnarea prin injecție cu volum redus permite producerea de componente ușoare și durabile, reducând greutatea și îmbunătățind eficiența combustibilului în aeronave.

- Automotive:Turnarea prin injecție cu volum redus este valoroasă pentru prototiparea și producerea de piese auto specializate. Permite producătorilor să repete și să perfecționeze rapid design-urile, asigurând performanță și funcționalitate optime înainte de producția la scară completă.

- Electronică:Industria electronică beneficiază de turnarea prin injecție cu volum redus pentru producerea de piese complexe, cum ar fi conectori și carcase. Acest proces permite producția eficientă de loturi mici, adaptându-se naturii rapide a producției de electronice.

- Bunuri de consum: Turnarea prin injecție cu volum redus este avantajoasă pentru crearea de bunuri de consum personalizate, cu design și caracteristici unice. Permite producția rapidă de cantități mici, facilitând testarea pieței și personalizarea pentru a satisface preferințele consumatorilor.

- Echipament industrial: Turnarea prin injecție cu volum mic produce componente ale echipamentelor industriale, cum ar fi angrenaje, supape și carcase. Acest proces permite fabricarea rentabilă a cantităților mici, îndeplinind cerințele specifice aplicațiilor industriale.

- Prototiparea și dezvoltarea produsului: Companiile folosesc pe scară largă turnarea prin injecție de volum redus în etapele de prototipare și dezvoltare a produsului. Oferă o modalitate rentabilă de a produce prototipuri funcționale, permițând verificarea, testarea și perfecționarea designului înainte de producția în masă.

- Produse de specialitate: Multe industrii de nișă necesită piese specializate care nu sunt produse în cantități mari. Turnarea prin injecție cu volum redus oferă o soluție viabilă pentru crearea eficientă a acestor componente unice, răspunzând cerințelor specifice ale pieței.

- Piese de schimb:Turnarea prin injecție cu volum redus este benefică pentru fabricarea de piese de schimb pentru diverse industrii. Permite producția la cerere de cantități mici, asigurând o aprovizionare constantă cu componente critice fără a fi nevoie de un stoc mare.

Tipuri de materiale utilizate în turnarea prin injecție cu volum redus

Turnarea prin injecție cu volum redus utilizează diverse materiale pentru a se adapta nevoilor diverse de producție.

- Termoplasticele: Materialele termoplastice sunt cele mai frecvent utilizate materiale în turnarea prin injecție cu volum mic. Ele pot fi topite, răcite și retopite de mai multe ori fără a-și schimba semnificativ proprietățile. Exemple de materiale termoplastice includ polietilena (PE), polipropilena (PP), polistirenul (PS) și policarbonatul (PC).

- Elastomeri:Elastomerii, cunoscuți și ca materiale asemănătoare cauciucului, produc componente flexibile în turnarea prin injecție cu volum mic. Ele oferă elasticitate, rezistență și rezistență la impact excelente. Elastomerii standard includ silicon, poliuretan (PU) și elastomeri termoplastici (TPE).

- Materiale plastice de inginerie:Materialele plastice de inginerie sunt materiale de înaltă performanță care prezintă proprietăți mecanice, termice și chimice excepționale. Industriile le folosesc pe scară largă pentru piesele lor puternice și durabile. Unele materiale plastice inginerești utilizate în mod obișnuit în turnarea prin injecție cu volum mic sunt acrilonitril butadien stiren (ABS), nailon (PA), polietilen tereftalat (PET) și polioximetilen (POM).

- Materiale biodegradabile și durabile: Odată cu accentul tot mai mare pe durabilitate, turnarea prin injecție cu volum redus utilizează și materiale biodegradabile și durabile. Aceste materiale pot fi derivate din resurse regenerabile și oferă beneficii pentru mediu. Exemplele includ acid polilactic (PLA), polietilenă pe bază de bio (PE) și polipropilenă pe bază biologică (PP).

- Pulberi metalice și ceramice: Pe lângă materialele plastice, turnarea prin injecție cu volum redus poate încorpora pulberi metalice și ceramice pentru a produce piese metalice sau ceramice. Procesul, cunoscut sub numele de turnare prin injecție de metal (MIM) sau turnare prin injecție ceramică (CIM), implică amestecarea pulberilor cu un liant și injectarea lor în matrițe. Ulterior, piesele sunt supuse de legare și sinterizare pentru a-și atinge proprietățile finale.

- Materiale compozite:Materialele compozite combină diferite materiale pentru a obține proprietățile dorite. Materialele amestecate pot spori rezistența, rigiditatea sau rezistența la căldură în turnarea prin injecție cu volum mic. Exemplele includ polimeri armați cu fibră de carbon (CFRP), polimeri armați cu fibră de sticlă (GFRP) și polimeri umpluți cu minerale.

- Cauciuc siliconic lichid (LSR): LSR este un material specializat pentru producerea de piese flexibile, rezistente la căldură și biocompatibile. Este deosebit de potrivit pentru aplicații care necesită proprietăți excelente de etanșare, cum ar fi în industria medicală și auto.

Cum funcționează turnarea prin injecție cu volum redus

Turnarea prin injecție cu volum redus este un proces de producție care aduce beneficii diverselor industrii și permite producerea de cantități mici de piese personalizate. Aceasta implică proiectarea și fabricarea unei matrițe și pregătirea materialului care este apoi topit și injectat în cavitatea matriței la presiune ridicată.

- Design matriță:Procesul începe cu proiectarea și fabricarea unei matrițe corespunzătoare geometriei piesei dorite. Forma este formată din două jumătăți, cavitatea și miezul, care formează forma piesei finale atunci când sunt reunite.

- Pregatirea materialului: Materialul ales, de obicei sub formă de peleți, este încărcat într-un buncăr și alimentat în mașina de turnat prin injecție. Cojile sunt apoi încălzite și topite până la o stare topită.

- Injecţie:Materialul topit este injectat în cavitatea matriței sub presiune ridicată folosind un șurub alternativ sau un piston. Această presiune asigură că materialul umple toate detaliile complicate ale matriței și își menține forma în timpul solidificării.

- Răcire și solidificare:După umplerea cavității matriței, materialul topit este lăsat să se răcească și să se solidifice în matriță. Canalele de răcire integrate în matriță disipează căldura și accelerează procesul de solidificare.

- Deschiderea și evacuarea matriței:Forma se deschide odată ce materialul s-a solidificat suficient, separând cele două jumătăți. Știfturile sau plăcile ejectorului împing piesa din cavitatea matriței, într-un recipient de colectare sau pe o bandă transportoare.

- Finisare:Piesa ejectată poate suferi diferite procese pentru a obține finisarea suprafeței și precizia dimensională dorite. Aceste operațiuni pot include tăierea materialului în exces, îndepărtarea fulgerului sau bavurilor și efectuarea de operațiuni secundare, cum ar fi prelucrarea sau vopsirea.

- Repetați procesul:Forma se închide și ciclul se repetă pentru a produce piesa următoare. Turnarea prin injecție cu volum redus permite mai multe iterații și ajustări ale matriței și procesului, permițând flexibilitate în producție și îmbunătățiri de proiectare.

- Controlul calității:Măsurile de control al calității sunt implementate pe tot parcursul procesului pentru a se asigura că piesele produse îndeplinesc specificațiile cerute. Aceste activități pot implica inspecții regulate, măsurători dimensionale și teste funcționale.

- scalabilitate:Turnarea prin injecție cu volum redus se concentrează în primul rând pe producerea de cantități mai mici, dar poate servi și ca o piatră de temelie pentru producția la scară mai mare. Companiile pot optimiza procesul pentru volume mai mari dacă cererea crește prin folosirea de mașini mai mari sau matrițe multiple.

Tipuri de mașini de turnat prin injecție cu volum redus

Sunt disponibile diverse mașini de turnat prin injecție de volum redus și concepute pentru a satisface diferite nevoi de producție. Factori precum materialul utilizat, complexitatea producerii piesei și precizia și eficiența dorite determină alegerea mașinii. Alegerea tipului corect de mașină este crucială pentru obținerea rezultatelor dorite și pentru asigurarea rentabilității în producție.

- Mașini hidraulice:Mașinile hidraulice de turnat prin injecție cu volum mic utilizează pompe hidraulice pentru a genera presiunea necesară pentru injectarea materialului în cavitatea matriței. Pot produce piese cu mare precizie și repetabilitate și pot manipula diverse materiale.

- Mașini electrice:Mașinile electrice de turnat prin injecție cu volum redus folosesc motoare electrice în loc de pompe hidraulice pentru a conduce procesul de injecție. Ele oferă o eficiență energetică mai mare, întreținere redusă și funcționare mai silențioasă decât mașinile hidraulice.

- Mașini hibride:Mașinile hibride de turnat prin injecție cu volum redus combină beneficiile dispozitivelor hidraulice și electrice. Acestea combină antrenările hidraulice și electrice, îmbunătățind precizia, eficiența energetică și nivelurile reduse de zgomot.

- Mașini verticale:Mașinile verticale de turnat prin injecție cu volum redus folosesc gravitația pentru a alimenta materialul în cavitatea matriței, iar matrița este montată vertical. Sunt ideale pentru producerea de piese cu geometrii complexe și pot economisi spațiu pe podea în unitățile de producție.

- Mașini de micro-turnare:Mașinile de turnat prin injecție cu micro-turnare cu volum mic sunt proiectate special pentru producerea de piese cu dimensiuni mici și precizie ridicată. Aceștia folosesc echipamente specializate pentru a obține rezultatele dorite, inclusiv unități de micro-injecție și cavități de micro-molaje.

- Mașini multi-shot:Mașinile de turnat prin injecție cu volum mic multi-shot utilizează mai multe unități de injecție pentru a produce piese cu diferite materiale sau culori. Această capacitate permite crearea de piese complexe cu texturi și finisaje diferite.

- Mașini pentru cameră curată:Designerii creează mașini de turnare prin injecție cu volum mic pentru camere curate pentru utilizare în medii sterile, cum ar fi unitățile de producție medicale sau farmaceutice. Producătorii le construiesc din materiale care sunt ușor de curățat, igienizat și încorporează caracteristici pentru a minimiza contaminarea.

Factori care afectează turnarea prin injecție cu volum redus

Mai mulți factori influențează rezultatul și eficiența turnării prin injecție cu volum mic. Luarea în considerare a acestor factori și optimizarea fiecărui aspect al procesului ajută la asigurarea succesului producției de turnare prin injecție cu volum redus.

- Considerații de proiectare:Designul piesei joacă un rol semnificativ în turnarea prin injecție cu volum redus. Factori precum grosimea peretelui, unghiurile de întindere și prezența tăierilor afectează modelabilitatea piesei și calitatea generală. Caracteristicile bine concepute cu geometrie adecvată pot ajuta la obținerea unor rezultate mai bune.

- Selectarea materialului:Alegerea materialului pentru turnarea prin injecție cu volum redus este crucială. Diferitele materiale au proprietăți diferite, cum ar fi caracteristicile curgerii topiturii, ratele de contracție și sensibilitățile la temperatură. Materialul adecvat care a îndeplinit cerințele funcționale și estetica dorită este esențial pentru modelarea cu succes.

- Proiectare și construcție matrițe:Designul și construcția matriței influențează direct calitatea și fezabilitatea turnării prin injecție cu volum redus. Pentru a asigura umplerea, răcirea și evacuarea corespunzătoare a pieselor, trebuie să luați în considerare cu atenție materialul matriței, canalele de răcire, ventilația și sistemul de deschidere.

- Parametri de proces:Pentru turnarea prin injecție cu volum mic, trebuie să optimizați mai mulți parametri de proces, inclusiv viteza de injecție, temperatura, presiunea și timpul de răcire. Găsirea echilibrului corect al acestor parametri este crucială pentru obținerea calității optime a pieselor, minimizarea defectelor și asigurarea unei producții consistente.

- Controlul calității:Implementarea măsurilor de control al calității pe tot parcursul procesului de turnare prin injecție cu volum redus este esențială. Inspecțiile regulate, verificările dimensionale și testele funcționale ajută la identificarea și soluționarea timpurie a oricăror probleme sau defecte, asigurând că piesele produse îndeplinesc specificațiile cerute.

- Întreținerea sculelor și a echipamentelor:Întreținerea și întreținerea regulată a mașinii de turnat prin injecție și a matrițelor sunt necesare pentru o producție constantă și eficientă. Curățarea, lubrifierea și inspecția corespunzătoare a echipamentelor și matrițelor ajută la prevenirea defecțiunilor, la reducerea timpului de nefuncționare și la asigurarea longevității uneltelor.

- Volumul productiei:Chiar dacă producătorii proiectează turnare prin injecție cu volum mic pentru cantități mai mici, volumul de producție poate influența factori precum costul pe piesă, timpul de livrare și opțiunile de scule. Înțelegerea volumului de producție anticipat este esențială pentru optimizarea procesului și selectarea strategiei de producție adecvate.

- Considerații privind costurile: Costul turnării prin injecție cu volum mic implică diverși factori, inclusiv costurile materialelor, costurile de fabricare a matriței, costurile de configurare și operare a mașinii și cheltuielile de post-procesare. Echilibrarea rentabilității cu calitatea dorită și funcționalitatea pieselor este esențială pentru producția de succes în volum redus.

Considerații de proiectare pentru turnarea prin injecție cu volum redus

Proiectarea pieselor pentru turnarea prin injecție cu volum redus necesită o considerare atentă a diferiților factori. Acestea includ:

Grosimea peretelui

- Menținerea grosimii consecvente și adecvate a peretelui este crucială

- Pereții groși pot duce la timpi de răcire mai lungi și potenţial deformare.

- Pereții subțiri pot duce la o rezistență slabă a pieselor.

- Proiectarea cu grosimea uniformă a peretelui asigură fluxul adecvat al materialului și calitatea optimă a pieselor.

Unghiuri de proiectare

- Încorporarea unghiurilor de tiraj în design este esențială pentru evacuarea ușoară a pieselor

- Unghiurile de tragere permit îndepărtarea lină a piesei fără a provoca daune.

- Unghiurile de tiraj adecvate ajută la prevenirea lipirii și facilitează producția eficientă.

Undercuts și acțiuni laterale

- Se recomandă reducerea la minimum a decupărilor și a acțiunilor secundare

- Decupările fac ejectarea dificilă și pot necesita modele complexe de matriță sau operațiuni secundare.

- Simplificarea geometriei piesei și evitarea caracteristicilor complicate îmbunătățește modelabilitatea și reduce costurile.

Plasarea porții

- Amplasarea corectă a porții este esențială pentru fluxul optim de material și minimizarea defectelor

- Locația porții afectează aspectul piesei, rezistența și deformarea.

- Plasarea porților în locații adecvate îmbunătățește calitatea și estetica pieselor.

Linia de separare și suprafața de despărțire

- Definirea unei linii de despărțire și a unei suprafețe adecvate este necesară pentru proiectarea și asamblarea matriței

- O linie de despărțire curată și bine definită facilitează construcția matriței și reduce riscul de defecte.

Coaste și șefi

- Încorporarea nervurilor și bosurilor îmbunătățește integritatea structurală și funcționalitatea

- Coastele oferă rezistență și rigiditate secțiunilor subțiri.

- Bos-urile servesc ca puncte de atașare sau inserții pentru operațiuni secundare.

Finisajul suprafeței și textura

- Luarea în considerare a finisajului și texturii suprafeței dorite este esențială

- Tratamentele de mucegai sau textura cavității pot obține suprafețe netede sau texturate.

- Selecția și comunicarea corespunzătoare a cerințelor de finisare a suprafeței contribuie la estetica și funcționalitatea dorite.

Toleranță și precizie dimensională

- Specificarea toleranțelor adecvate și a preciziei dimensionale este crucială

- Înțelegerea capacităților de turnare prin injecție cu volum redus este esențială.

Luând în considerare acești factori de proiectare, producătorii pot optimiza turnarea prin injecție cu volum mic, rezultând piese de înaltă calitate, producție eficientă și rentabilitate.

Controlul calității în turnarea prin injecție cu volum redus

Controlul calității este esențial în turnarea prin injecție cu volum mic pentru a asigura producția de piese de înaltă calitate care îndeplinesc specificațiile cerute. Iată câțiva factori cheie de luat în considerare pentru un control eficient al calității în turnarea prin injecție cu volum redus:

- Inspecție și testare:Inspecțiile și testele regulate pe parcursul procesului de producție ajută la identificarea defectelor sau a problemelor de la început. Pentru a vă asigura că piesele respectă specificațiile, trebuie să efectuați verificări dimensionale, inspecții vizuale și teste funcționale.

- Verificarea materialului: Asigurarea calității și consistenței materialului utilizat în turnarea prin injecție cu volum mic este crucială. Verificarea materialului implică verificarea proprietăților materialului, cum ar fi curgerea topiturii, vâscozitatea și culoarea, pentru a confirma că se potrivesc cu specificațiile dorite.

- Întreținerea mucegaiului:Întreținerea și întreținerea corespunzătoare a matrițelor sunt esențiale pentru o producție constantă și de înaltă calitate. Curățarea, lubrifierea și inspecția regulată a matrițelor ajută la prevenirea defectelor, reduce timpul de nefuncționare și prelungește durata de viață a matrițelor.

- Monitorizarea procesului:Monitorizarea continuă a parametrilor procesului de turnare prin injecție este esențială pentru menținerea calității. Este necesar să monitorizați variabile precum temperatura, presiunea și timpul ciclului pentru a vă asigura că se încadrează în intervalele specificate și pentru a detecta abaterile sau anomaliile.

- Controlul statistic al procesului (SPC):Implementarea tehnicilor SPC ajută la monitorizarea și controlul variabilității procesului de fabricație. Aceasta implică colectarea și analiza datelor din procesul de producție pentru a identifica tendințele, modelele și sursele potențiale de variație, permițând ajustări și îmbunătățiri proactive.

- Acțiuni corective și preventive:Implementarea acțiunilor corective și preventive este crucială pentru abordarea problemelor de calitate sau a neconformităților. La identificarea defectelor sau abaterilor, echipa depune cu promptitudine un efort pentru a le corecta si a preveni reaparitia lor, asigurand imbunatatirea continua a procesului de fabricatie.

- Documentare si trasabilitate:Menținerea unei documentații adecvate și a trasabilității procesului de producție este esențială pentru controlul calității. Pentru a facilita trasabilitatea și asigurarea calității, este esențială înregistrarea parametrilor procesului, a rezultatelor inspecției și a informațiilor despre materiale, precum și urmărirea istoricului fiecărei piese produse.

- Managementul calității furnizorilor:Asigurarea calității componentelor și materialelor provenite de la furnizori este esențială. Stabilirea unor procese solide de management al calității furnizorilor, inclusiv calificarea, evaluarea și monitorizarea continuă, ajută la asigurarea utilizării numai a inputurilor de înaltă calitate în producție.

Prin implementarea unor măsuri eficiente de control al calității, producătorii pot produce piese de înaltă calitate, consistente și fiabile prin turnare prin injecție cu volum redus.

Scule pentru turnare prin injecție cu volum redus

Uneltele pentru turnarea prin injecție cu volum redus necesită o analiză atentă a selecției materialelor matriței, proiectării, construcției, întreținerii, reparațiilor, inserțiilor, testării și depozitării.

Selectarea materialului matriței

Alegerea materialului de matriță potrivit este crucială pentru turnarea prin injecție cu volum redus. Luați în considerare factori precum durabilitatea, rezistența la căldură și compatibilitatea atunci când alegeți un material. Materialele obișnuite ale matriței includ aliaje de oțel, aliaje de aluminiu și materiale compozite.

Mold Design

Proiectarea matriței pentru turnarea prin injecție cu volum redus necesită o luare în considerare atentă a unor factori precum geometria pieselor, sistemul de blocare, canalele de răcire și mecanismul de ejectare.

- Geometria optimă a piesei facilitează umplerea, răcirea și evacuarea corespunzătoare a piesei.

- Un sistem de blocare bine conceput asigură fluxul eficient al materialului și minimizează defectele.

- Canalele de răcire proiectate corespunzător ajută la controlul timpilor ciclului și asigură o calitate constantă a pieselor.

- Un mecanism eficient de evacuare permite îndepărtarea ușoară a piesei din matriță.

Construcție matriță

Efectuați construcția matriței cu precizie și atenție la detalii.

- Producătorii de scule calificați folosesc tehnici de prelucrare, frezare CNC și EDM (prelucrare cu descărcare electrică) pentru a crea componentele matriței.

- Asamblarea și alinierea atentă a componentelor matriței sunt esențiale pentru performanța optimă și calitatea pieselor.

Întreținerea și repararea mucegaiului

Întreținerea regulată și repararea la timp a matrițelor sunt cruciale pentru a asigura longevitatea și performanța constantă a acestora.

- Operatorii ar trebui să efectueze curățarea, lubrifierea și inspecția regulată pentru a preveni problemele și pentru a optimiza producția.

- Repararea promptă a oricăror daune sau uzură a componentelor matriței ajută la evitarea defectelor și întreruperilor producției.

Inserții de matriță și componente interschimbabile

Utilizarea inserțiilor de matriță și a componentelor interschimbabile permite flexibilitate și rentabilitate în turnarea prin injecție cu volum mic.

- Operatorii pot modifica sau înlocui inserțiile pentru a se adapta la modificările de proiectare sau la alte cerințe - variații ale piesei.

- Componentele interschimbabile permit schimbarea rapidă a matriței, reducând timpul de nefuncționare și crescând eficiența producției.

Testarea și validarea mucegaiului

Testarea amănunțită și validarea matriței sunt esențiale înainte de începerea producției.

- Efectuăm teste de matriță pentru a optimiza parametrii procesului, pentru a asigura calitatea pieselor și pentru a identifica ajustările necesare.

- Putem efectua analize de curgere a matriței și simulări pe computer pentru a prezice și optimiza procesul de turnare.

Depozitarea și conservarea mucegaiului

Practicile adecvate de depozitare și conservare sunt esențiale pentru a menține calitatea și performanța atunci când matrițele nu sunt utilizate.

- Mucegaiurile trebuie depozitate într-un mediu controlat pentru a preveni deteriorarea cauzată de fluctuațiile de temperatură, umiditate și contaminanți.

- Chiar și în perioadele de neutilizare, operatorii trebuie să efectueze inspecții și întreținere regulate.

Strategii rentabile pentru turnarea prin injecție cu volum redus

Adoptarea unor strategii rentabile pentru turnarea prin injecție cu volum redus necesită o abordare holistică care să cuprindă proiectarea matriței, selecția materialelor, optimizarea proceselor, automatizarea și parteneriatele cu furnizorii. Prin implementarea acestor strategii, companiile pot obține rezultate de înaltă calitate, reducând în același timp costurile și maximizând eficiența în operațiunile lor de producție cu volum redus.

- Design eficient de matriță:Proiectarea eficientă a matriței pentru turnarea prin injecție cu volum redus poate reduce semnificativ costurile. Simplificarea designului matriței și reducerea la minimum a numărului de cavități pot reduce costurile cu scule și pot reduce timpul de producție.

- Alegerea materialului:Alegerea unui material potrivit este esențială pentru turnarea prin injecție de volum redus rentabilă. Optarea pentru rășini mai puțin costisitoare sau explorarea materialelor alternative care îndeplinesc specificațiile cerute poate duce la economii substanțiale de costuri fără a compromite calitatea.

- Automatizare și robotică:Implementarea automatizării și a roboticii în turnarea prin injecție poate spori eficiența și poate reduce costurile cu forța de muncă. Sistemele automate pot face față sarcinilor repetitive, pot minimiza erorile și pot crește producția, făcându-le ideale pentru producția de volum redus.

- Optimizarea procesului:Reglarea fină a procesului de turnare prin injecție poate duce la economii de costuri. Analiza și optimizarea parametrilor, cum ar fi temperatura, presiunea și timpul de ciclu, poate reduce risipa de material, poate îmbunătăți calitatea pieselor și poate crește productivitatea.

- Fabricare la cerere:Adoptarea producției la cerere permite mai multă flexibilitate și eficiență a costurilor în turnarea prin injecție cu volum redus. Producând piese doar atunci când este necesar, companiile pot evita costurile de stocare în exces și pot minimiza riscul de uzură.

- Alternative de scule:Explorarea opțiunilor alternative de scule, cum ar fi matrițe imprimate 3D sau scule moi, poate fi rentabilă pentru producția de volum redus. Aceste alternative au adesea costuri inițiale mai mici și timpi de livrare mai scurti decât matrițele tradiționale din oțel.

- Parteneriate cu furnizorii:Colaborarea strânsă cu furnizori de încredere și experimentați de turnare prin injecție poate ajuta la optimizarea costurilor. Furnizorii cu experiență în producția de volum redus pot oferi informații valoroase, pot sugera măsuri de economisire a costurilor și pot oferi prețuri competitive pentru materiale și scule.

- Optimizare post-procesare:Eficientizarea operațiunilor de post-procesare, cum ar fi tăierea, asamblarea și finisarea, poate reduce costurile. Investiția în echipamente și tehnici eficiente de post-procesare poate reduce cerințele de forță de muncă și reduce la minimum cheltuielile de operare secundară.

Beneficiile utilizării imprimării 3D pentru turnarea prin injecție cu volum redus

Utilizarea imprimării 3D pentru turnarea prin injecție cu volum redus oferă mai multe avantaje. Permite prototiparea rapidă, permițând iterații rapide și erori de proiectare reduse. Imprimarea 3D minimizează generarea de deșeuri și ajută la atenuarea riscurilor, permițând testarea și validarea înainte de a se angaja la producția la scară completă.

- Prototipuri rapide: Imprimarea 3D oferă avantajul prototipării rapide, permițând designerilor să-și repete și să-și rafineze rapid design-urile produselor. Această abordare permite companiilor să aducă produse pe piață mai rapid și să evite greșelile costisitoare de proiectare.

- Instrumente rentabile:Imprimarea 3D poate fi o alternativă rentabilă pentru instrumentele de turnare prin injecție cu volum redus. Folosind matrițe sau inserții imprimate 3D, companiile pot economisi costurile inițiale ale matrițelor tradiționale din oțel, în special pentru serii mici de producție.

- Flexibilitatea designului: Imprimarea 3D permite modele complexe și complexe care ar putea să nu fie fezabile cu metodele tradiționale de prelucrare. Această flexibilitate permite producerea de piese personalizate și unice, care să răspundă cerințelor specifice ale clienților.

- Timp de livrare redus: Prin utilizarea imprimării 3D, producătorii pot reduce semnificativ timpii de livrare în comparație cu metodele tradiționale de fabricație. Absența sculelor și capacitatea de a produce piese la cerere accelerează procesul de producție, permițând livrarea mai rapidă a clienților.

- Varietate de materiale:Imprimarea 3D oferă o gamă largă de materiale, inclusiv termoplastice, rășini și compozite. Această versatilitate a materialului permite producerea de piese cu proprietăți diferite, satisfacând cerințele funcționale și estetice specifice.

- Reducerea deseurilor:Imprimarea 3D este un proces de fabricație aditivă, ceea ce înseamnă că folosește doar materialul necesar pentru construirea piesei, rezultând o generare minimă de deșeuri. Reducerea costurilor materialelor ajută, de asemenea, la promovarea eforturilor de sustenabilitate.

- Reducerea riscurilor: Utilizarea imprimării 3D pentru turnarea prin injecție cu volum mic permite companiilor să atenueze riscurile asociate cu investițiile în instrumente scumpe pentru modele nedovedite sau cerere incertă a pieței. Acesta va permite testarea pieței cu volume de producție mai mici înainte de a se angaja la producția la scară largă.

- Punte către producție:Imprimarea 3D poate servi drept punte către producție, permițând companiilor să-și valideze rapid design-urile și să testeze funcționalitatea pieselor înainte de a investi în scule scumpe de turnare prin injecție. Identificarea din timp a defectelor de proiectare poate economisi costuri pe termen lung.

Durabilitatea turnării prin injecție cu volum redus

Turnarea prin injecție cu volum redus poate fi o opțiune de producție durabilă atunci când este abordată cu practici conștiente de mediu.

- Eficiența materialului:Turnarea prin injecție cu volum redus promovează eficiența materialului prin producerea doar a pieselor necesare, minimizând generarea de deșeuri. Această abordare ajută la reducerea impactului asupra mediului asociat cu consumul excesiv de materiale.

- Conservarea Energiei:În comparație cu metodele de producție cu volum mare, turnarea prin injecție cu volum mic consumă mai puțină energie din cauza ciclurilor de producție mai scurte și a timpului de funcționare redus al mașinii. Făcând acest lucru, putem economisi energie și reduce emisiile de gaze cu efect de seră.

- Reducerea deseurilor:Turnarea prin injecție cu volum mic permite cantități de producție precise, reducând nevoia de stocare în exces și minimizând deșeurile. Companiile pot reduce costurile de generare și eliminare a deșeurilor prin optimizarea planificării producției și prognozând cererea.

- Oportunități de reciclare:Turnarea prin injecție cu volum redus utilizează adesea materiale reciclabile, cum ar fi termoplastele. Putem reutiliza materiale și reduce dependența de resursele virgine prin integrarea practicilor de reciclare în procesul de producție. Integrarea practicilor de reciclare în procesul de producție permite reutilizarea materialelor și reduce dependența de resursele pure.

- Alegeri materiale durabile:Companiile pot acorda prioritate utilizării materialelor durabile și ecologice în turnarea prin injecție cu volum redus. Materialele plastice pe bază de bio, materialele reciclate și rășinile biodegradabile oferă alternative viabile care reduc impactul asupra mediului și promovează o economie circulară.

- Productie localizata:Turnarea prin injecție cu volum redus permite producția localizată, reducând distanțele de transport și emisiile de carbon asociate. Producând mai aproape de piața finală, companiile pot minimiza amprenta de mediu a lanțului lor de aprovizionare.

- Design pentru durabilitate:Turnarea prin injecție cu volum redus permite să încorporeze principiile de design durabil. Proiectarea pieselor cu structuri ușoare, geometrii optimizate și utilizarea eficientă a materialelor poate spori și mai mult durabilitatea procesului de fabricație.

- Evaluarea ciclului de viață:Efectuarea unei evaluări a ciclului de viață a proceselor de turnare prin injecție cu volum redus ajută la identificarea zonelor de îmbunătățire și optimizare a durabilității. Analizarea impactului asupra mediului în fiecare etapă, de la extracția materiilor prime până la eliminarea sfârșitului de viață, permite companiilor să ia decizii informate și să implementeze practici durabile.

Reglementări și standarde pentru turnarea prin injecție cu volum redus

Respectarea reglementărilor și standardelor în turnarea prin injecție cu volum mic este vitală pentru a asigura siguranța produsului, responsabilitatea față de mediu, siguranța la locul de muncă și conformitatea cu cerințele legale și din industrie. Companiile trebuie să rămână informate cu privire la reglementările și standardele aplicabile și să le integreze în procesele lor de producție.

- Standarde de siguranță a produsului:Turnarea prin injecție cu volum mic trebuie să respecte standardele relevante de siguranță a produselor pentru a se asigura că piesele produse îndeplinesc cerințele de calitate și siguranță. Aceste standarde pot varia în funcție de industrie, cum ar fi produsele auto, medicale sau de larg consum.

- Reglementari materiale:Respectarea regulilor și standardelor specifice în selectarea și utilizarea materialelor pentru turnarea prin injecție cu volum redus este necesară pentru a asigura procese de fabricație adecvate. Aceste reglementări guvernează compoziția materialului, nivelurile de toxicitate și impactul asupra mediului. Respectarea legilor precum REACH (Înregistrare, Evaluare, Autorizare și Restricționare a Substanțelor Chimice) este crucială pentru asigurarea utilizării materialelor sigure și durabile.

- Reglementări de mediu:Operațiunile de turnare prin injecție cu volum redus trebuie să respecte reglementările de mediu pentru a minimiza impactul lor ecologic. Aceste reglementări abordează probleme precum emisiile în aer, gestionarea apelor uzate, eliminarea deșeurilor și consumul de energie. Aderarea la limitări precum ISO 14001 (Sisteme de management de mediu) demonstrează un angajament față de responsabilitatea față de mediu.

- Standarde de sanatate si securitate in munca:Asigurarea unui mediu de lucru sigur este esențială în instalațiile de turnare prin injecție cu volum redus. Respectarea standardelor de sănătate și siguranță în muncă, cum ar fi reglementările OSHA (Administrația pentru securitate și sănătate în muncă), ajută la protejarea lucrătorilor de potențiale pericole asociate cu mașinile, materialele și procesele.

- Sisteme de management al calitatii:Implementarea sistemelor de management al calității, cum ar fi ISO 9001, este esențială pentru operațiunile de turnare prin injecție cu volum redus. Aceste sisteme oferă un cadru pentru livrarea constantă a produselor care îndeplinesc cerințele clienților și respectă reglementările și standardele aplicabile.

- Cerințe de trasabilitate și etichetare:Măsurile de trasabilitate pot fi necesare pentru turnarea prin injecție cu volum mic pentru a urmări originea materialelor și componentelor utilizate în producție. Cerințele de etichetare, cum ar fi identificarea produsului, numerele de lot și avertismentele de siguranță, asigură o comunicare clară și conformitatea cu reglementările relevante.

- Considerații privind proprietatea intelectuală:Protejarea drepturilor de proprietate intelectuală este crucială în turnarea prin injecție cu volum redus, în principal atunci când se produc piese pentru produse brevetate. Companiile trebuie să respecte drepturile de brevet și să se asigure că procesele lor de producție nu încalcă proprietatea intelectuală.

- Reglementări comerciale internaționale:Dacă sunt angajate în comerț internațional, operațiunile de turnare prin injecție cu volum redus trebuie să respecte reglementările comerciale și standardele specifice țărilor implicate. Respectarea reglementărilor vamale și a restricțiilor de import/export poate fi necesară pentru a asigura conformitatea cu acordurile comerciale internaționale.

Alegerea furnizorului potrivit de servicii de turnare prin injecție cu volum redus

Un partener de încredere și capabil va contribui la succesul eforturilor dumneavoastră de producție cu volum redus.

- Expertiza si experienta:Căutați un furnizor de servicii specializat în turnare prin injecție cu volum redus, cu cunoștințe și experiență în gestionarea proiectelor de amploare și complexitate similare. Un furnizor cu un istoric dovedit poate oferi informații valoroase, procese eficiente și rezultate de înaltă calitate.

- Capabilitati de personalizare: Evaluați capacitatea furnizorului de a oferi soluții personalizate care se aliniază cu cerințele proiectului dumneavoastră. Căutați flexibilitatea acestora în adaptarea modificărilor de design, opțiunilor de materiale și volumelor de producție pentru a asigura o abordare personalizată.

- Asigurarea calității:Verificați dacă furnizorul de servicii are procese solide de asigurare a calității. Pentru a asigura fiabilitatea și coerența pieselor, respectăm standardele și certificările din industrie (cum ar fi ISO 9001) și efectuăm inspecții și teste amănunțite.

- Capacitate de producție și scalabilitate:Evaluați capacitatea și scalabilitatea furnizorului de servicii pentru a vă satisface nevoile de producție de volum redus. Aceștia ar trebui să poată gestiona volumele de producție dorite, fie ele mici sau mijlocii, și să se extindă dacă este necesar.

- Tehnologie și echipamente:Evaluați capacitățile tehnologice ale furnizorului și echipamentele de ultimă generație pe care le utilizează. Mașinile și tehnologia avansată de turnare prin injecție îmbunătățesc eficiența procesului, consistența pieselor și ciclurile de producție mai rapide.

- Expertiza materiala:Luați în considerare experiența furnizorului de servicii în lucrul cu o gamă largă de materiale potrivite pentru turnarea prin injecție cu volum mic. Ei ar trebui să cunoască diferite rășini și proprietățile lor și să poată sugera opțiuni de materiale care corespund cerințelor proiectului dumneavoastră.

- Servicii cu valoare adăugată:Evaluați serviciile suplimentare oferite de furnizor, cum ar fi post-procesarea, asamblarea și finisarea. Serviciile cu valoare adăugată vă pot eficientiza procesul de producție, pot reduce complexitățile logistice și vă pot oferi o soluție cuprinzătoare de la început până la sfârșit.

- Managementul lanțului de aprovizionare:Evaluați capacitățile de gestionare a lanțului de aprovizionare ale furnizorului, inclusiv aprovizionarea cu materiale și componente. Un lanț de aprovizionare bine gestionat asigură disponibilitatea în timp util a materialelor, reduce întârzierile de producție și optimizează eficiența costurilor.

- Asistență și comunicare cu clienții:Luați în considerare nivelul de asistență pentru clienți și nivelul de comunicare al furnizorului de servicii. Comunicarea precisă și receptivă, actualizările periodice ale proiectelor și o abordare colaborativă sunt cruciale pentru un parteneriat de succes.

- Eficiența costurilor:În timp ce costul nu ar trebui să fie singurul factor determinant, evaluarea structurii de preț a furnizorului și a eficienței costurilor generale este esențială. Comparați ofertele, evaluați raportul calitate-preț și asigurați-vă transparența cu privire la orice taxe sau taxe suplimentare.

Provocări comune în turnarea prin injecție cu volum redus

Abordarea acestor provocări în turnarea prin injecție cu volum redus necesită o înțelegere aprofundată a cerințelor proiectului, o colaborare strânsă cu furnizorii și partenerii și îmbunătățirea continuă a proceselor.

- Costuri cu scule:Turnarea prin injecție cu volum mic implică adesea serii de producție mai mici, ceea ce face din costurile inițiale cu scule o provocare semnificativă. Proiectarea și fabricarea matrițelor pot fi proporțional mai mari pe piesă decât producția de volum mare, necesitând o analiză atentă a costurilor și o optimizare.

- Complexitatea designului:Sesiunile de producție cu volum redus pot implica proiecte complexe și complicate. Provocarea constă în asigurarea faptului că metoda este fezabilă pentru turnarea prin injecție și că matrița poate reproduce cu exactitate geometria dorită. Modificările și iterațiile de proiectare pot fi necesare pentru a obține rezultate optime.

- Alegerea materialului:Selectarea materialului potrivit pentru turnarea prin injecție cu volum mic poate fi o provocare. Trebuie să luăm în considerare costul, funcționalitatea, durabilitatea și disponibilitatea. Găsirea unui echilibru între proprietățile materialului și cerințele proiectului este esențială pentru a obține calitatea și performanța dorite.

- Consecvența calității piesei:Menținerea calității consecvente a pieselor pe parcursul sesiunilor de producție cu volum redus poate fi o provocare. Variațiile parametrilor de proces, uzura matriței și caracteristicile materialelor pot afecta dimensiunile pieselor, finisajul suprafeței și proprietățile mecanice. Sunt necesare măsuri riguroase de control al calității și monitorizare continuă pentru a atenua variațiile.

- Ori de plumb:Turnarea prin injecție cu volum mic necesită adesea timpi de livrare mai scurti decât producția de volum mare. Planificarea și coordonarea eficientă sunt cruciale pentru optimizarea programelor de producție, pentru a minimiza timpul de nefuncționare și pentru a asigura livrarea la timp a pieselor. Comunicarea eficientă cu furnizorii și partenerii este esențială pentru a respecta termenele strânse.

- Limitări de scalabilitate:Procesele de turnare prin injecție cu volum redus pot avea limite atunci când vine vorba de scalabilitate. Tranziția de la producția de volum redus la producție de volum mai mare poate necesita ajustări de scule, echipamente și proces. Anticiparea provocărilor de scalabilitate și planificarea pentru nevoile viitoare de producție este esențială.

- Cost pe parte:Costul pe piesă în turnarea prin injecție cu volum mic tinde să fie mai mare în comparație cu producția de volum mare, deoarece distribuim costul sculelor pe piese mai mici. Echilibrarea considerațiilor de cost, menținând în același timp standardele de calitate și îndeplinirea cerințelor proiectului este crucială.

- Risc de uzură:Volumul redus de producție se adresează adesea unor piețe de nișă sau variante specifice de produs. Riscul ca piesele să devină învechite sau ca cererea să fluctueze poate reprezenta provocări. Analiza atentă a pieței, prognozarea cererii și strategiile de gestionare a stocurilor sunt necesare pentru a minimiza riscul de învechire.

Viitorul turnării prin injecție cu volum redus

Viitorul turnării prin injecție cu volum redus este strălucit, cu noi oportunități care apar din progresele în automatizare, fabricație aditivă, materiale și procese durabile, personalizare și digitalizare. Producătorii care îmbrățișează aceste tendințe și investesc în noi tehnologii și proceduri vor fi bine poziționați pentru a avea succes pe o piață în evoluție rapidă.

- Automatizare și industria 4.0:Turnarea prin injecție cu volum mic este gata să beneficieze de automatizare și tehnologiile Industrie 4.0, cum ar fi robotica, inteligența artificială și IoT. Automatizarea poate ajuta la reducerea timpilor de livrare, la îmbunătățirea consecvenței calității și la creșterea productivității, reducând în același timp costurile cu forța de muncă.

- Fabricare aditivă și procese hibride: Pentru a îmbunătăți și mai mult capacitățile producției de volum redus, pot fi utilizate procese de fabricație aditivă și hibride, cum ar fi combinarea imprimării 3D și turnării prin injecție. Aceste tehnologii pot permite o prototipare mai rapidă, o mai mare libertate de proiectare și o calitate îmbunătățită a pieselor.

- Materiale și procese durabile:Sustenabilitatea este un accent din ce în ce mai mare pentru operațiunile de producție. Viitorul turnării prin injecție cu volum redus constă în adoptarea de materiale și procese durabile. Materialele biodegradabile și regenerabile pot reduce impactul asupra mediului, în timp ce tehnicile de procesare ecologice pot minimiza deșeurile și consumul de energie.

- Personalizare și personalizare:Cererea consumatorilor de personalizare și personalizare stimulează inovația în turnarea prin injecție cu volum redus. Software-ul avansat și tehnologiile de automatizare pot permite personalizarea în masă a pieselor cu costuri minime de scule, deschizând noi oportunități pe piețele de nișă.

- Digitalizare și conectivitate:Digitalizarea și conectivitatea sunt viitorul turnării prin injecție cu volum redus. Producătorii pot optimiza producția, pot îmbunătăți calitatea și pot spori transparența lanțului de aprovizionare prin valorificarea analizei datelor și a platformelor bazate pe cloud. Aceste tehnologii pot permite, de asemenea, monitorizarea de la distanță și întreținerea predictivă.

Concluzie

Turnarea prin injecție cu volum redus oferă avantaje semnificative pentru serii mici de producție. Tehnologia de imprimare 3D permite crearea rapidă de prototipuri, instrumente eficiente din punct de vedere al costurilor și flexibilitate în proiectare. Permite companiilor să reducă timpii de livrare, să aleagă dintr-o gamă largă de materiale, să minimizeze deșeurile și să atenueze riscurile. Prin adoptarea acestor beneficii, întreprinderile mici își pot optimiza procesele de producție, pot satisface cerințele clienților și își pot menține un avantaj competitiv pe piață. Turnarea prin injecție cu volum redus oferă o soluție eficientă și rentabilă, care permite producției mici să prospere în peisajul dinamic al producției de astăzi.