塑膠射出成型製程的分步製造指南

塑膠射出成型製程的分步製造指南

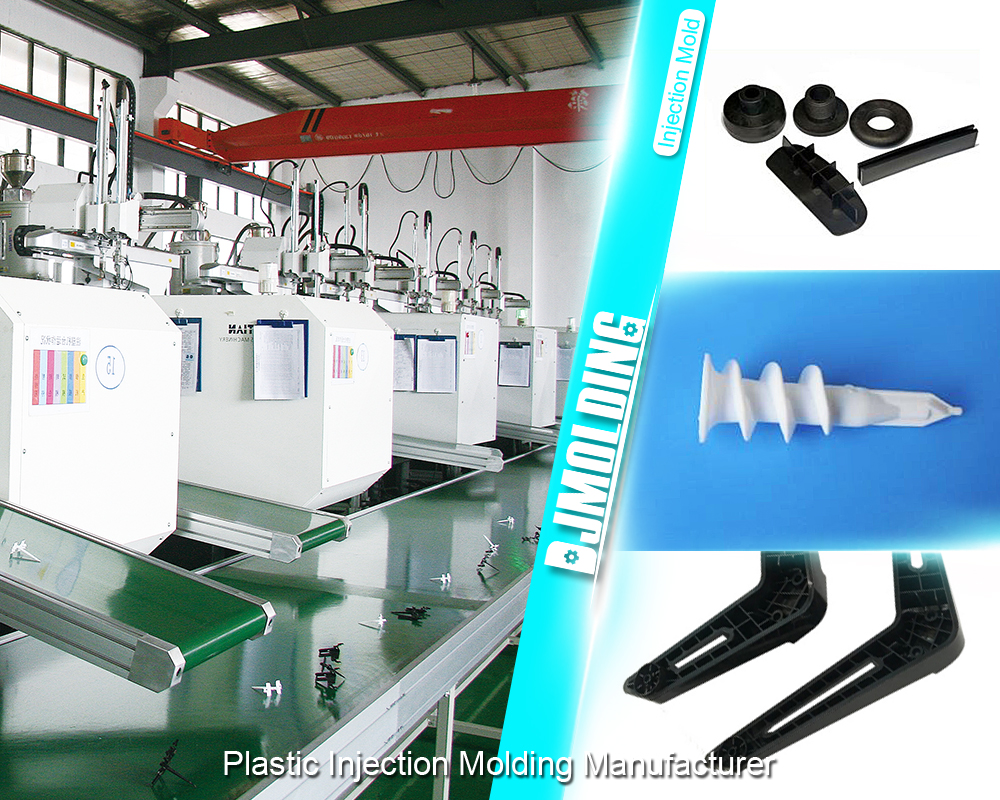

塑料注射成型 是一種有效的系統,用於製造具有優異質量和光潔度的小型和大型塑膠零件。為此,模具必須具有最佳品質、精確的準備和最大的耐用性。在模具製造的步驟中,最重要的是塑膠零件的製造步驟,因為它必須具有正確且有效的設計。

塑膠注射模具的目的是分配熔融塑料,形成正確的形狀,冷卻,然後彈出成型零件。分配通道或鑄件必須是平衡的,以便不同型腔的材料路徑相同,這樣我們就能獲得所有型腔的均衡填充和均衡加壓。

為了正確設計射出成型模具,明確以下步驟非常重要:

– 正確設計待注射零件的平面,標記分區線、注射入口區域、頂出器的位置以及有助於正確製造的模具的任何細節。

– 根據模具中使用的塑膠的規格,需要考慮收縮率、流動和磨損特性、分子結構、熱行為、黏度…

為了製造精密注塑模具和零件,需要考慮的要點是具有所需公差的尺寸精度、成型過程中使用的材料以及零件的最終光潔度。

低收縮塑料在計算其最終尺寸時沒有問題,並且可以輕鬆計算模具尺寸以給出產品尺寸的最終精度。高收縮率的塑膠必須更多地考慮並研究更多的關鍵點,因為計算其反應時更複雜。

對於塑膠注射模具的製造,由於其承受的負荷,必須使用特殊鋼。

用於製造注塑模具的材料有很多種,其中一些鋼材用於製造 注塑模具 分別是:

- A2:鋼硬化至 58-60 洛氏 C,耐磨

- D2:含鉻量較高的鋼,比A2較耐磨,較難加工,較脆,較適合小型零件。

- D7:具有非常好的耐磨性的鋼,但比 A2 和 D2 更難加工。

- Stavax 和 Orvar:由於其鉻含量和低孔隙率,強烈建議用於鏡面拋光模具。

- 主機板:1730

- 模板:2311、2738、P 20。

模具的製造成本通常很高,因為加工和調整模具所花費的時間通常相當多。此外,尺寸精度和表面品質通常很難實現。

在許多情況下,要注射的模型的最終光潔度是決定模具光潔度時非常重要的一個方面。這個因素對於塑膠的正確行為很重要,並且會帶來額外的成本,是模具製造中最高的最終成本之一。

注塑模具中通常使用的不同飾面有:

精加工:分為兩個階段:粗加工,消除大部分鋼材;精加工,透過小走刀消除剩餘材料,形成最終的精加工表面。

EDM:在這種情況下,製造電極,通常由銅或石墨製成,從模具型腔中去除材料。電極產生電擊,將鋼從模具中取出,留下具有不同 VDI 編號的最終表面。

精煉或拋光:為了進行這種精加工,需要使用各種工具使模具形狀的表面精煉成非常細的條紋或拋光得像鏡子一樣。

有關分步製造指南的更多信息,請訪問 注塑成型工藝,您可以訪問 Djmolding https://www.djmolding.com/fundamentals-of-the-plastic-molding-injection-process-for-plastic-part-manufacturing/ 獲取更多信息。