نظام مراقبة الجودة

إن مراقبة الجودة ليست مجرد مصطلح محدد في قولبة حقن البلاستيك. إنه جزء لا يتجزأ من عملية التصنيع ، ويتم الاهتمام به بتفصيل كبير.

للتأكد من أن عملية قولبة فحص البلاستيك تتم بشكل صحيح لإنشاء منتج عالي الجودة ، يتم أخذ بعض المعلمات المهمة في الاعتبار. يمكنك معرفة المزيد أدناه.

معلمات مراقبة الجودة في صب حقن البلاستيك

معلمات العملية هي جوانب مهمة يتم تعيينها واتباعها لضمان تصنيع منتج عالي الجودة. تتضمن القائمة الأساسية للمعلمات ما يلي:

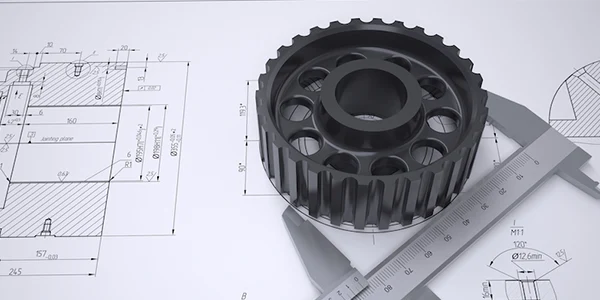

*مستوى التحمل

* مناطق تسخين المواد

* ضغط التجويف

* زمن الحقن والسرعة والمعدل

* وقت الإنتاج الإجمالي

* وقت تبريد المنتج

على الرغم من المعلمات المختارة ، هناك دائمًا إمكانية إنشاء أجزاء معيبة. لضمان تقليل الأجزاء المرفوضة ، يتم دعم المعلمات المختارة من خلال عمليات مراقبة الجودة الأخرى المذكورة أدناه.

* إدارة الجودة الشاملة (TQM)

* الجودة بمساعدة الكمبيوتر (CAQ)

* تخطيط الجودة المتقدم (AQP)

* التحكم في العمليات الإحصائية (SPC)

* التحكم المستمر في العملية (CPC)

* أتمتة متكاملة (TIA)

بغض النظر عن عملية التصنيع ، هناك دائمًا مجموعة من ضوابط الجودة للتأكد من عدم طرح المنتج الرديء للتداول العام ، ولا يتم إرجاع المنتجات الرديئة إلى المشتري. عندما يتعلق الأمر بالقولبة بالحقن ، هناك العديد من الاختبارات المختلفة ونقاط التحكم الموضوعة خلال عملية التصنيع للتأكد من أن المنتج النهائي يصل إلى أعلى مستوى من المعايير.

الفحص البصري لعلامات المغسلة

يحتوي قولبة حقن البلاستيك على مشكلات عرض واضحة إلى حد ما يمكن إزالتها من خلال الفحص البصري. يمكن أن تحدث مشاكل مختلفة خلال عملية التصنيع ، بناءً على الحرارة والمواد المستخدمة ووقت الإعداد والعديد من المتغيرات الأخرى. علامات المغسلة هي الأكثر شيوعًا. هذا في الأساس عبارة عن غمازة في الجلد الخارجي للبلاستيك تحدث بينما لا يزال البلاستيك لينًا وذائبًا. عندما تبرد المادة تتراكم وتسبب الغمازة.

علامات الغاز والحرق

يمكن أن تحدث علامات الغاز أو الحروق عندما يُترك البلاستيك في تجويف القوالب لفترة طويلة ويُحترق. يمكن أن يحدث أيضًا إذا كان الهواء الساخن المضغوط داخل القالب غير قادر على الهروب من القالب ، مما يتسبب في تراكمه داخل القالب وحرق البلاستيك.

امض البلاستيك السائل

يحدث الفلاش عندما يذوب جزءان مختلفان من القالب معًا. إذا اجتمعت قطعتان من البلاستيك المصهور معًا بسرعة ، يمكن أن تندمج القطع معًا ولا تنفصل. في كثير من الأحيان في عملية تصنيع القولبة بالحقن ، يتم وضع منتجين معًا عندما يبرد كل منهما ، مما يؤدي إلى تكوين رابطة مؤقتة يمكن فصلها وكسرها بسهولة. تم تصميم هذا للعديد من أسباب التعبئة والتغليف المختلفة. ومع ذلك ، إذا تم وضع العناصر معًا وكان البلاستيك السائل لا يزال صلبًا ، فإنهما يندمجان ويتطلب الانفصال سكينًا أو قد لا يحدث على الإطلاق.

لقطات قصيرة وخطوط متماسكة

تحدث اللقطات القصيرة عندما لا يتم استخدام كمية كافية من البلاستيك في القالب. يؤدي هذا إلى عدم ظهور الزوايا الناعمة أو الرقائق أو مناطق العفن. توضح الخطوط المتماسكة المكان الذي اجتمعت فيه منطقتان مختلفتان من القالب البلاستيكي في البداية.

باستخدام القالب ، يجب أن تحافظ المادة على مظهر موحد من قطعة إلى أخرى. ومع ذلك ، يمكن أن تحدث مشاكل في بعض الأحيان وهذا هو سبب الحاجة إلى فحص كل عنصر قبل أن يخرج للشحن. هذه هي المشكلات الأكثر شيوعًا التي تم تحديدها من خلال ممارسة مراقبة الجودة للفحص البصري.

معلمات ضبط الجودة في ضغط القالب البلاستيكي

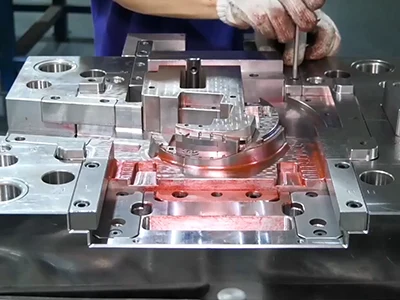

في DJmolding ، يتم تضمين إجراءات ضمان الجودة والتحكم والمراقبة كفلسفة في كل جانب من جوانب عملنا ، والتي تشمل كل خطوات عملية صنع القوالب البلاستيكية (ضغط القالب) ؛

* للتحكم في الجودة الواردة: يجب فحص جميع المواد الفولاذية للأدوات والمكونات المخصصة للاستعانة بمصادر خارجية للتأكد من أن جميعها يجب أن تفي بمتطلبات أداة القوالب البلاستيكية المخصصة بدقة ؛

* للتحكم في جودة العملية: كل عملية التصنيع والتجميع تخضع لرقابة صارمة ، تم تكوين فريق مراقبة الجودة للإشراف على تحمل الأداة والتحقق من السطح المعالج من أجل تلبية الطلبات ؛

* للتحكم في الجودة النهائية: بمجرد الانتهاء من أداة القوالب البلاستيكية ، تمت معالجة فحص شامل للحجم الرئيسي للعينة البلاستيكية التجريبية لضمان عدم تفويت أي عملية وأن جودة القالب البلاستيكي جيدة.

نحافظ على إجراءات لاعتماد تقنيات إحصائية لفحص العمليات والتحكم فيها لضمان إنتاج أداة قوالب بلاستيكية عالية الجودة باستمرار ، تأتي مع APQP و FMEA و PPAP ووثائق مراقبة الجودة الموحدة. كما نقوم برفع القدرة على دعم العملاء المطلوبين لإعداد الوثائق ومراقبة الجودة.

في كل أسبوع ، يعقد فريق مراقبة الجودة لدينا اجتماعًا لمناقشة كل مشكلة والبحث عن طرق حول حلول الكشف والوقاية. يتم توجيه انتباه جميع الموظفين إلى أجزاء عينة الحقن المعيبة في اجتماعات الجودة لدينا ، حيث يتم مراعاة وتقييم رأي كل شخص واقتراحه جيدًا. ويتم عرض الأداء كل شهر في الوقت المحدد وعرضه على لوحة الإعلانات ليراها الموظفون ويتعلمون.

تتبنى شركة DJmolding تقنيات الفحص والقياس الأكثر تطورًا المتاحة. يتم تشغيل النطاقات الدقيقة عالية الدقة ، و CMM ، ونطاقات lapra ، ومعدات القياس التقليدية من قبل مهندسي Q / C الموظفين المدربين تدريباً عالياً.

في DJmolding ، نعتقد أن شهادات الجودة لدينا مثل ISO 9001: 2008 ، والتزامنا بتوفير أفضل الأجزاء الممكنة وبأسعار تنافسية. ومع ذلك ، فإن التزامنا يتجاوز الشهادات. لدينا فريق من المتخصصين في الجودة الذين ينصب تركيزهم الوحيد على التأكد من أننا ننتج أجزاء بلاستيكية مثالية قدر الإمكان.

من موظفينا الإداريين ، الذين يتعاملون مع كل استفسار باحترافية إلى مهندسينا الذين يبحثون باستمرار عن طرق لتحسين تصميم الأجزاء وإنتاجها ، تمتلك شركتنا بأكملها فهمًا حقيقيًا لما يتطلبه اعتبارها واحدة من أفضل صانعي حقن البلاستيك في الصين . إنها سمعة نفخر بها ونلهمها لتحسينها كل يوم.