Alt du trenger å vite om sprøytestøping av plast

Alt du trenger å vite om sprøytestøping av plast

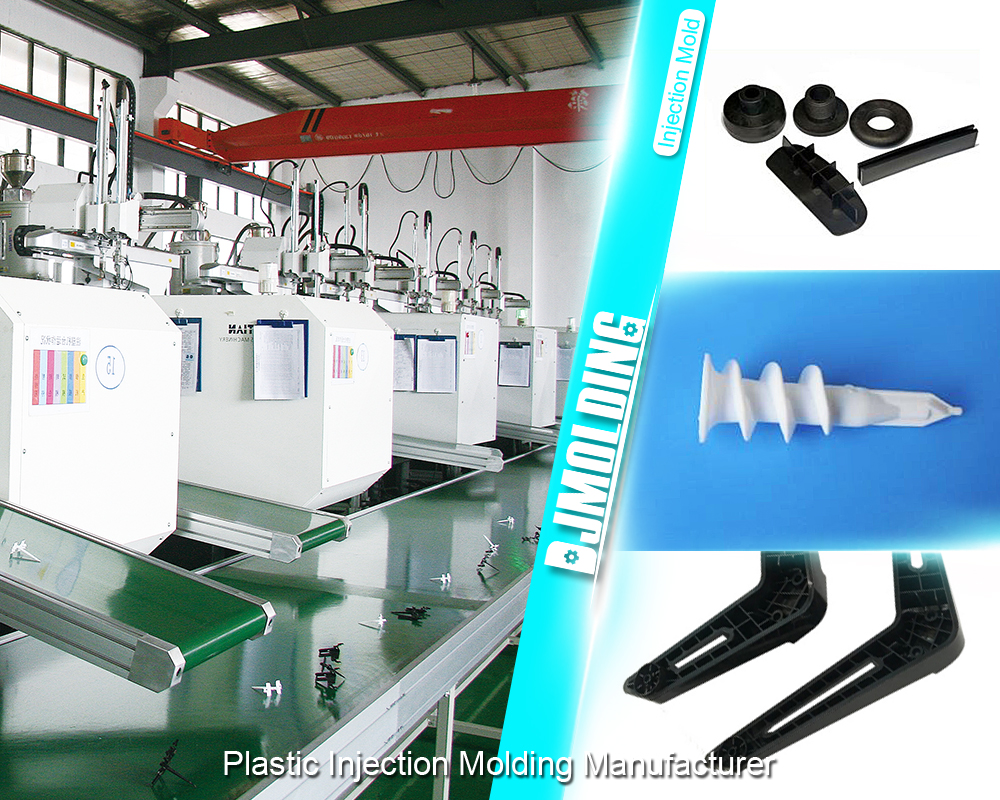

Støping av plast er en mye brukt produksjonsprosess for å produsere komplekse plastkomponenter. Dette blogginnlegget vil diskutere det grunnleggende om plastsprøytestøping, dens funksjon, bruksområder, fordeler og ulemper.

Sprøytestøping av plast:

Plastsprøytestøping er en av de mest populære produksjonsmetodene for å produsere høykvalitets plastprodukter i store mengder. Ulike bransjer, som bilindustri, medisinsk, emballasje og forbruksvarer, bruker sprøytestøping for å produsere produktene sine. Prosessen går ut på å smelte plastpellets og sprøyte dem inn i en form under høyt trykk. Plasten avkjøles deretter og stivner, og danner formhulen. I dette blogginnlegget skal vi dykke ned i detaljene i plastsprøytestøpeprosessen.

Plastsprøytestøpingsprosessen

Plastsprøytestøping er en kompleks prosess som involverer flere trinn. Her er de grunnleggende trinnene som er involvert i plastsprøytestøpeprosessen:

Muggdesign

Det første trinnet i prosessen er å designe formen. Det første trinnet i prosessen er å utvikle støpeformen ved hjelp av programvare for datastøttet design (CAD), som bidrar til å lage en 3D-modell av komponenten. Formen er laget basert på denne designen ved hjelp av stål eller aluminium.

Materialvalg

Det neste trinnet er å velge materialet for komponenten. Termoplast, som kan smelte og omforme flere ganger, er de mest brukte materialene for sprøytestøping av plast. Det valgte materialet bør være egnet for den tiltenkte bruken.

Oppvarming og smelting

Når designteamet har laget formen og velger riktig materiale, varmer og smelter sprøytestøpemaskinen plastpelletene. Sprøytestøpeprosessen kontrollerer temperaturen nøye for å sikre jevn smelting av materialet.

Injeksjon

Vi injiserer deretter den smeltede plasten i formhulen under høyt trykk. Trykket sørger for at materialet fyller hele nisjen og tar formen til formen.

Avkjøling og utkast

Plasten får deretter avkjøles og stivne, og tar form av formhulen. Når plasten er avkjølt, åpner sprøytestøpemaskinen formen og støter ut komponenten.

Brukes for sprøytestøping av plast

Plastsprøytestøping brukes i ulike bransjer for å produsere forskjellige komponenter. Her er noen av de vanligste bruksområdene for sprøytestøping av plast:

- Kjøretøyindustri: Ulike bransjer bruker sprøytestøping av plast for å produsere en rekke komponenter, for eksempel dashbord for biler, støtfangere og interiørlister.

- Medisinsk sektor: Injeksjonsstøping av plast produserer medisinsk utstyr som sprøyter, inhalatorer og kirurgiske instrumenter.

- Emballasjeindustri: Sprøytestøping av plast produserer emballasjekomponenter som flaskekorker, beholdere og lukkinger.

- Forbrukervareindustri: Sprøytestøping av plast produserer ulike forbruksvarer, som leker, elektronikk og husholdningsapparater.

Fordeler med sprøytestøping av plast

Støping av plast er en mye brukt produksjonsprosess som gir flere fordeler fremfor andre produksjonsmetoder. Prosessen går ut på å injisere smeltet plast i et formhulrom, som avkjøles og stivner for å danne en høykvalitetskomponent. Her er noen av fordelene med sprøytestøping av plast.

Høy effektivitet

Sprøytestøping av plast er en svært effektiv prosess som raskt kan produsere store mengder komponenter. Det er en automatisert prosess med hundrevis eller til og med tusenvis av funksjoner raskt, noe som gjør den ideell for storskala produksjon. I tillegg kan prosessen optimaliseres for å minimere syklustiden, og forbedre effektiviteten ytterligere.

Konsistens og presisjon

Sprøytestøping av plast produserer komponenter som er konsistente i størrelse og form med høy presisjon. Formhulen sørger for at maskinen lager elementet med de ønskede dimensjonene og at prosessen er svært repeterbar. Den konsekvente kvaliteten som produseres av sprøytestøping av plast er avgjørende for applikasjoner der nøyaktige målinger er kritiske, noe som sikrer at komponentene som produseres vil ha konsistent kvalitet.

Allsidighet

Plastsprøytestøping kan produsere komponenter i forskjellige størrelser og former. Designere kan lage former med funksjoner med komplekse geometrier, for eksempel tynnveggede deler, som kan være vanskelig eller umulig å produsere ved hjelp av andre metoder. I tillegg kan prosessen bruke forskjellige plastmaterialer, inkludert harpikser av teknisk kvalitet, som kan velges basert på de ønskede egenskapene til komponenten.

Kostnadseffektiv

Plastsprøytestøping er en kostnadseffektiv prosess for å produsere store volumer av komponenter. Den opprinnelige kostnaden for å designe og produsere formen kan være høy, men kostnaden per komponent reduseres etter hvert som produksjonsvolumet øker. I tillegg kan prosessen automatiseres, noe som reduserer arbeidskostnadene og forbedrer effektiviteten. Det minimale materialavfallet bidrar også til å redusere kostnadene, ettersom alt overflødig materiale kan resirkuleres og brukes i fremtidige produksjonsserier.

Minimalt materialavfall

Sprøytestøping av plast gir minimalt med materialavfall, ettersom alt overflødig materiale kan resirkuleres og brukes i fremtidige produksjonsserier. Plastsprøytestøping er mer effektiv enn andre produksjonsmetoder fordi den smelter og injiserer bare den nødvendige mengden materiale inn i formhulen, noe som reduserer avfall. Eventuelt overflødig materiale blir vanligvis samlet inn og gjenbrukt, noe som reduserer avfall og forbedrer bærekraften.

De viktigste ulempene

Produsenter bruker mye plastsprøytestøping for sine fordeler, men må vurdere noen betydelige ulemper. Denne delen vil diskutere de viktigste ulempene ved plastsprøytestøping.

Høy innledende investering

En av hovedulempene med plastsprøytestøping er den høye initialinvesteringen som kreves for å lage formen. Formdesign og produksjonsprosessen kan være kostbar, spesielt for komplekse design eller store former. Kostnaden for formen kan være en inngangsbarriere for små bedrifter eller startups, noe som gjør det vanskelig for dem å konkurrere med større selskaper som har råd til den høye investeringen.

Begrenset designfleksibilitet

Formen begrenser komponentens design, noe som gjør at det kan være vanskelig og kostbart å gjøre endringer i prosedyren. Å gjøre hyppige endringer i formen kan være en betydelig ulempe da det krever ekstra tid og penger for hver modifikasjon. Denne begrensningen i designfleksibilitet kan være spesielt utfordrende for produkter som krever hyppige oppdateringer eller tilpasning.

Produksjon Tid

En annen ulempe med plastsprøytestøping er at prosessen kan ta flere uker, fra design til produksjon. Tiden som kreves for formdesign og -skaping, materialforberedelse og produksjon kan gjøre det utfordrende å møte raske behandlingstider. Modifisering av formen kan være en betydelig ulempe for selskaper som krever raske produksjonstider eller har korte produktlivssykluser.

Miljøpåvirkning

Plastsprøytestøpeprosessen kan skade miljøet. Prosessen krever bruk av fossilt brensel for å varme opp og smelte plasten, noe som bidrar til klimagassutslipp. I tillegg kan prosessen generere avfall i overkant av plast- og energibruk, og skade miljøet.

KONKLUSJON

Avslutningsvis er plastsprøytestøping en pålitelig og effektiv produksjonsprosess for å produsere høykvalitets plastprodukter. Dens fordeler, som konsistens, presisjon og kostnadseffektivitet, gjør den til et populært valg for ulike bransjer. Imidlertid bør dets ulemper, som den høye initialinvesteringen og begrenset designfleksibilitet, også vurderes. Sprøytestøping av plast er en verdifull teknologi som har revolusjonert produksjonsindustrien. Etter hvert som teknologien skrider frem, vil plastsprøytestøping sannsynligvis fortsette å utvikle seg og forbedre seg, og bli enda mer effektiv, kostnadseffektiv og miljøvennlig.

For mer om sprøytestøping av plast,kan du ta turen innom Djmolding kl https://www.djmolding.com/ for mer info.