Formowanie wtryskowe o dużej objętości

Formowanie wtryskowe na dużą skalę (produkcja na dużą skalę): Formowanie wtryskowe tworzyw sztucznych

Mając do wyboru ponad tysiące zakładów zajmujących się formowaniem wtryskowym i produkcją tworzyw sztucznych na całym świecie, jaka jest jedna z najważniejszych cech wyróżniających firmę zajmującą się formowaniem? Wybierając dostawcę, należy wziąć pod uwagę wiele czynników; w tym możliwości, zapewnienie jakości, reputacja firmy, koszt i czas dostawy. Znalezienie odpowiedniej wtryskarki do tworzyw sztucznych, która spełni Twoje potrzeby, może wydawać się czasochłonne, ale najpierw określenie wymagań dotyczących małych i dużych ilości oraz tego, jak mogą się one zmieniać w czasie, pomoże zawęzić opcje.

Usługa formowania wtryskowego na dużą skalę firmy DJmolding

W DJmolding nasz zakład produkcyjny to wysokiej klasy, wydajna operacja z kilkoma maszynami i wykwalifikowanymi operatorami. Dzięki naszemu zróżnicowanemu sprzętowi jesteśmy w stanie obsłużyć wiele różnych zleceń, które różnią się między sobą branżami, jakością tworzyw sztucznych i liczbą wyprodukowanych sztuk. Małe i duże ilości, od projektu po produkcję, mogą być realizowane we własnym zakresie, co zapewnia naszym klientom przewagę konkurencyjną pod względem kosztów, jakości i czasu realizacji.

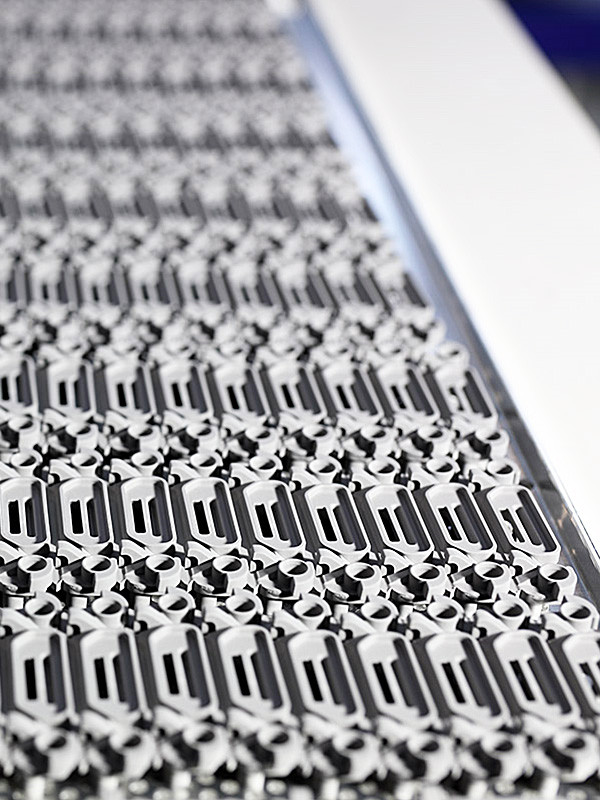

Formowanie wtryskowe firmy DJmolding jest sprawdzoną techniką w procesach produkcji wielkoseryjnej. Jest to wyspecjalizowana usługa oferująca części o pełnej jakości produkcyjnej w ilościach nawet do milionów sztuk miesięcznie. Formowanie wtryskowe tworzyw sztucznych na dużą skalę pozwala na precyzję z dużą tolerancją, niskie straty odpadów i oszczędności.

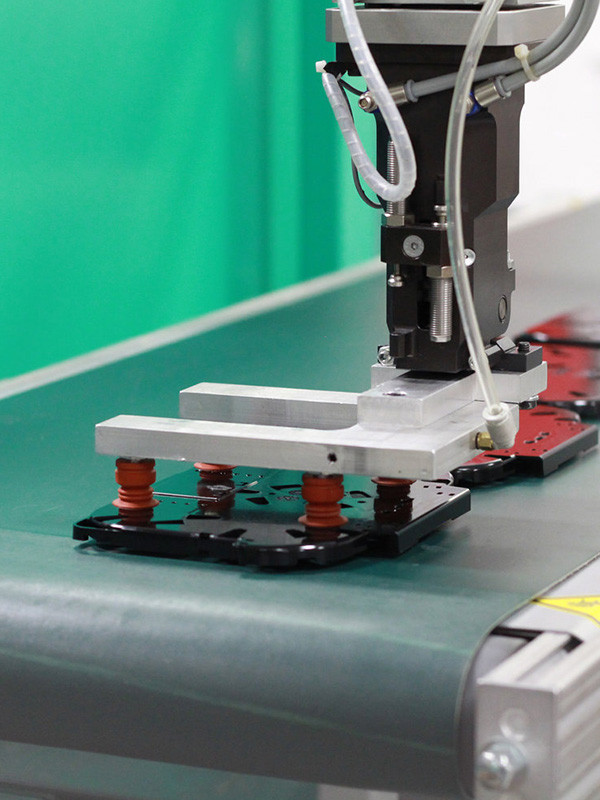

Wiele naszych urządzeń do formowania na dużą skalę jest skomputeryzowanych i wykorzystuje systemy mechaniczne w celu zwiększenia wydajności i zapewnienia jakości. Zapoznaj się z naszym „Systemem kontroli jakości”, aby zobaczyć, w jaki sposób zapewniamy kontrolę jakości we wszystkich produkcjach wielkoseryjnych. Ten rodzaj produkcji jest idealny dla średnich i dużych firm lub produkcji masowej.

Zalety formowania wtryskowego na dużą skalę firmy DJmolding

*Produkuje więcej części w szybszym tempie

* Zmniejsz koszty jednostkowe i czas cyklu dla producenta

* Dokładna i konsekwentna, wysokiej jakości masowa produkcja części

*Produkcję często można zautomatyzować za pomocą solidnych, niezawodnych maszyn, nawet poza godzinami pracy

*Minimalne prace postprodukcyjne

Dostosowane formowanie o dużej objętości (produkty do wtrysku tworzyw sztucznych)

Niestandardowe formy DJmolding i formowanie na dużą skalę obejmują wszystko, od prototypów po pełne serie produkcyjne. Nasze formy o dużej objętości, niezależnie od tego, czy są produkowane w krótkich, dużych seriach, czy z wieloma gniazdami, są monitorowane i kontrolowane, dzięki czemu możesz mieć pewność co do wszystkich aspektów projektowania i budowy formy. Ta dbałość o szczegóły produkcji poświadcza, że cele, zadania i wstępnie ustawione wyniki projektu są zgodne z harmonogramem na każdym etapie procesu. Całe formowanie na dużą skalę, od projektu po produkcję, jest wykonywane na miejscu i zapewnia naszym klientom przewagę konkurencyjną pod względem kosztów, jakości i czasu realizacji.

DJmolding współpracuje z klientem w celu projektowania i konstruowania produktów, opracowując najbardziej efektywne formy o dużej objętości w celu obniżenia kosztów. Dostarczamy doskonałej jakości formy wielkogabarytowe wyłącznie dla branży formowania wtryskowego tworzyw sztucznych, oferując szeroki zakres usług. Od formowania w małych ilościach, poprzez formowanie wkładek i tampondruk, PTI, Inc. to marka, której możesz zaufać w zakresie usług formowania wtryskowego tworzyw sztucznych.

Prototypowe komponenty DJmolding dla klientów z różnych dziedzin, takich jak przemysł medyczny, elektryczny, narzędzi ręcznych, komunikacyjny i motoryzacyjny. Włączając prasy wtryskowe i tłoczne o nacisku od 85 do 500 ton, większość wysokowydajnych urządzeń do formowania firmy DJmolding jest skomputeryzowana i wykorzystuje systemy mechaniczne w celu zwiększenia wydajności i zapewnienia jakości. W DJmolding przyjmujemy partnerską postawę przy każdym przedsięwzięciu, wnosząc wieloletnią wiedzę na temat formowania wtryskowego tworzyw sztucznych i wiedzę techniczną w zakładzie zaprojektowanym w celu zapewnienia kompleksowego doświadczenia w zakresie formowania wtryskowego tworzyw sztucznych.

Budowa form na dużą skalę wymaga połączenia technologii, sprzętu i wykwalifikowanych konstruktorów form w celu szybkiego tworzenia form wtryskowych o niemal nieograniczonej geometrii elementów z tworzyw sztucznych.

Od projektu do dostawy, DJmolding może koordynować cały program budowy narzędzi od początku do końca. Wspomagana przez program zapewniania jakości, misją PTI jest dostarczanie formowanych produktów, które w pełni spełniają lub przewyższają wymagania i oczekiwania klientów. Kierownictwo firmy jest zobowiązane do ciągłego doskonalenia jakości. Aby uzyskać najwyższą jakość i wydajne usługi formowania na dużą skalę, skontaktuj się z DJmolding. Dzisiaj.

Wiele firm nie ma możliwości zapewnienia tak kompleksowego doświadczenia w zakresie tworzenia form od początku do końca. Niezależnie od tego, czy szukasz kilku szybkich prototypów, tysięcy gotowych do wprowadzenia na rynek konsumenckich tworzyw sztucznych, czy miliona części produkcyjnych, DJmolding może zapewnić to, czego potrzebujesz. Niski i wysoki wolumen, z dumą nalegamy, aby każde zamówienie było na tym samym poziomie jakości. Skontaktuj się z naszymi ekspertami już dziś.

Od projektu do dostawy, DJmolding może koordynować cały program budowy narzędzi od początku do końca. Aby uzyskać najwyższą jakość i sprawne usługi, poproś o wycenę, wysyłając swoje informacje na adres info@jasonmolding.com

W procesie formowania wtryskowego na dużą skalę powstaje wiele identycznych części z tworzywa sztucznego. Ten proces jest popularny, ponieważ jest opłacalny, wydajny i zapewnia spójne elementy o wysokiej jakości. W tym poście na blogu znajdziesz wszystko, czego potrzebujesz na temat formowania wtryskowego na dużą skalę, w tym jego zalety, wady, zastosowania i nie tylko.

Co to jest formowanie wtryskowe o dużej objętości?

Formowanie wtryskowe na dużą skalę to proces produkcyjny, w którym powstaje wiele identycznych części z tworzywa sztucznego. Proces polega na wtryskiwaniu stopionego tworzywa sztucznego do wnęki formy pod wysokim ciśnieniem i w wysokiej temperaturze, pozwalając mu ostygnąć i zestalić się w pożądany kształt. Ten wysoce zautomatyzowany proces może wyprodukować tysiące, a nawet miliony identycznych części w jednej serii produkcyjnej.

Wysoce wydajny proces produkcyjny jest kluczem do pomyślnego formowania wtryskowego na dużą skalę. Proces obejmuje wykorzystanie szybkich wtryskarek i zautomatyzowanych systemów, które umożliwiają szybką i precyzyjną produkcję części. Dodatkowo producenci mogą zapewnić wykonanie każdego elementu zgodnie ze specyfikacją, stosując wysokiej jakości formy i stosując określone parametry wtrysku.

Jedną z najważniejszych zalet formowania wtryskowego na dużą skalę jest możliwość szybkiego i ekonomicznego wytwarzania dużych ilości identycznych części. Proces produkcyjny jest idealny dla przemysłu motoryzacyjnego, dóbr konsumpcyjnych, urządzeń medycznych i elektroniki.

Kolejną zaletą formowania wtryskowego w dużych ilościach jest możliwość wytwarzania skomplikowanych części z wąskimi tolerancjami. Proces formowania wtryskowego jest precyzyjny i spójny, co skutkuje skomplikowanymi detalami przy minimalnych różnicach między częściami.

Pomimo wielu zalet, formowanie wtryskowe na dużą skalę ma pewne ograniczenia. Na przykład, mogą istnieć lepsze możliwości produkcji bardzo dużych lub minimalnych części, ponieważ koszt i złożoność wymaganych form mogą być zaporowe. Ponadto duże ilości plastiku mogą mieć wpływ na środowisko, co sprawia, że producenci muszą rozważyć działania na rzecz zrównoważonego rozwoju i recyklingu.

Formowanie wtryskowe na dużą skalę to wysoce wydajny i efektywny proces produkcyjny, który umożliwia szybkie i ekonomiczne wytwarzanie dużych ilości identycznych części z tworzyw sztucznych. Jest to idealny wybór dla wielu gałęzi przemysłu, a jego precyzja i spójność sprawiają, że jest popularnym wyborem do produkcji skomplikowanych części o wąskich tolerancjach. Chociaż ma pewne ograniczenia, zalety formowania wtryskowego w dużych ilościach sprawiają, że jest to cenne narzędzie dla producentów, którzy chcą wytwarzać duże ilości wysokiej jakości części z tworzyw sztucznych.

Jak działa formowanie wtryskowe o dużej objętości?

Proces obejmuje kilka kluczowych etapów, z których każdy ma kluczowe znaczenie dla produkcji wysokiej jakości części. W tym poście na blogu opisano, jak działa formowanie wtryskowe w dużych ilościach, w tym jego kluczowe etapy i uwagi.

Projektowanie i przygotowywanie form

Pierwszym krokiem w formowaniu wtryskowym na dużą skalę jest zaprojektowanie i przygotowanie formy, której producenci będą używać do produkcji części. Współpraca z producentem form jest niezbędna do stworzenia dokładnego projektu, który spełnia wszystkie niezbędne specyfikacje dotyczące wykonania wymaganych części. Zazwyczaj producenci wykonują formę ze stali lub aluminium i projektują ją tak, aby wytrzymała wysokie ciśnienie i temperaturę procesu formowania wtryskowego.

Przygotowanie materiału

Następnym krokiem jest przygotowanie przez producentów tworzywa sztucznego, którego użyją do produkcji części. Wybór odpowiedniej żywicy plastycznej ma kluczowe znaczenie dla uzyskania pożądanych cech, ponieważ rodzaj użytej żywicy zależy od konkretnych wymagań. Żywica jest następnie podawana do wtryskarki, podgrzewana i topiona do stanu ciekłego.

Proces formowania wtryskowego

Proces formowania wtryskowego rozpoczyna się, gdy stopione tworzywo sztuczne jest wtryskiwane do gniazda formy pod wysokim ciśnieniem i w wysokiej temperaturze. Formę trzyma się zamkniętą pod ciśnieniem, aż tworzywo sztuczne ostygnie i zestali się; w tym momencie forma jest otwierana, a część jest wyrzucana.

Kontrola jakości

Po wyprodukowaniu części przechodzą rygorystyczny proces kontroli jakości, aby upewnić się, że spełniają wymagane specyfikacje. Może to obejmować oględziny, pomiary i testy w celu sprawdzenia, czy każda część ma spójny rozmiar, kształt i jakość.

Uwagi dotyczące formowania wtryskowego na dużą skalę

Istnieje kilka kwestii, o których producenci muszą pamiętać, stosując formowanie wtryskowe na dużą skalę, w tym:

- Wybór maszyny: Szybkie wtryskarki są zwykle używane do produkcji wielkoseryjnej, ponieważ mogą szybko i dokładnie wytwarzać części.

- Projekt formy: Projekt formy ma kluczowe znaczenie dla powodzenia procesu formowania wtryskowego, ponieważ musi być precyzyjny i odporny na wysokie ciśnienie i temperaturę procesu.

- Wybór materiału: Wybór żywicy z tworzywa sztucznego może mieć wpływ na jakość i wydajność produkowanych części, co sprawia, że wybór odpowiedniego materiału do zadania jest niezbędny.

- Koszty: Chociaż formowanie wtryskowe na dużą skalę jest opłacalnym procesem produkcyjnym, nadal należy wziąć pod uwagę koszty związane z projektowaniem formy, doborem materiałów i produkcją.

Zalety formowania wtryskowego o dużej objętości

Formowanie wtryskowe na dużą skalę zrewolucjonizowało przemysł wytwórczy, umożliwiając produkcję identycznych części z tworzyw sztucznych w dużych ilościach z niezrównaną szybkością i wydajnością. Proces ten zyskał popularność w różnych sektorach dzięki swoim licznym zaletom, co czyni go preferowaną metodą produkcji dla firm, które chcą obniżyć koszty, zmniejszyć ilość odpadów i zwiększyć wydajność produkcji.

- Ekonomiczna produkcja: Formowanie wtryskowe na dużą skalę jest wysoce wydajne i zautomatyzowane, dzięki czemu jest opłacalne w porównaniu z innymi procesami produkcyjnymi. Po zaprojektowaniu i przygotowaniu formy proces produkcyjny może przebiegać w sposób ciągły, wytwarzając tysiące lub miliony identycznych części przy minimalnych kosztach pracy lub materiałów.

- Wysoka wydajność produkcyjna: Dzięki szybkim wtryskarkom producenci mogą produkować duże ilości dokładnych części w krótkim czasie. Oznacza to, że wielkość produkcji może szybko wzrosnąć lub spaść, aby sprostać zmieniającemu się popytowi.

- Stała jakość: Precyzja i spójność formowania wtryskowego na dużą skalę sprawiają, że idealnie nadaje się do produkcji części o wąskich tolerancjach i skomplikowanych szczegółach. Proces pozwala na wysoki stopień dokładności, zapewniając, że każda wyprodukowana część jest identyczna z innymi.

- Wszechstronność w projektowaniu części: Formowanie wtryskowe na dużą skalę może wytwarzać części o szerokiej gamie projektów i kształtów, w tym o złożonej geometrii. Oznacza to, że producenci mogą mieć funkcje, które spełniają określone wymagania klientów i mogą łatwo dostosować się do zmian w projekcie lub specyfikacjach produktu.

- Zmniejszona ilość odpadów: Zastosowanie wysokiej jakości form i precyzyjnych parametrów wtrysku w formowaniu wtryskowym na dużą skalę minimalizuje ilość złomu lub odpadów powstających podczas procesu produkcyjnego. Oznacza to, że producenci mogą wytwarzać części przy minimalnych stratach materiałowych, zmniejszając koszty i wpływ na środowisko.

- Zwiększona wydajność produkcji: Formowanie wtryskowe na dużą skalę jest wysoce zautomatyzowane, co oznacza, że wymaga minimalnego nakładu pracy i może przebiegać w sposób ciągły przy niewielkiej interwencji. Prowadzi to do zwiększenia wydajności produkcji, ponieważ producenci mogą szybko i wydajnie wytwarzać części bez konieczności ręcznej pracy lub nadzoru.

Wady formowania wtryskowego na dużą skalę

Formowanie wtryskowe na dużą skalę to szeroko stosowany proces produkcyjny służący do szybkiego i ekonomicznego wytwarzania dużych ilości identycznych części z tworzyw sztucznych. Chociaż ma wiele zalet, takich jak opłacalność i stała jakość, ma również wady. W tym poście na blogu omówimy niektóre wady formowania wtryskowego w dużych ilościach.

- Wysoka inwestycja początkowa: Jedną z głównych wad formowania wtryskowego na dużą skalę jest zwiększona początkowa inwestycja wymagana do zaprojektowania i wyprodukowania formy. Koszt ten może być znaczny, zwłaszcza dla małych firm lub tych, które potrzebują niestandardowych form do określonych części.

- Długie czasy realizacji:Proces projektowania i produkcji form do formowania wtryskowego na dużą skalę może trwać kilka tygodni, a nawet miesięcy, co skutkuje długimi terminami realizacji. Może to być niekorzystne dla firm, które muszą szybko produkować części lub reagować na zmiany popytu.

- Ograniczony wybór materiałów: Chociaż dostępnych jest wiele rodzajów żywic z tworzyw sztucznych do formowania wtryskowego w dużych ilościach, wybór może być ograniczony w zależności od konkretnego zastosowania. Niektóre żywice z tworzyw sztucznych mogą nie nadawać się do produkcji na dużą skalę ze względu na swoje właściwości, które mogą ograniczać wybór materiałów.

- Ograniczona elastyczność projektowania: Formowanie wtryskowe na dużą skalę to precyzyjny proces wymagający zaprojektowania form o określonych specyfikacjach. Oznacza to, że mogą istnieć ograniczenia w projektowaniu części wytwarzanych w tym procesie, zwłaszcza jeśli stanowisko ma złożoną geometrię lub inne charakterystyczne wymagania projektowe.

- Wysokie koszty konserwacji i napraw: Formy używane do formowania wtryskowego na dużą skalę muszą być regularnie konserwowane i naprawiane, aby zapewnić optymalną wydajność. Koszty konserwacji i napraw mogą być znaczne, zwłaszcza jeśli formy są używane często lub przez dłuższy czas.

Pomimo tych wad formowanie wtryskowe na dużą skalę pozostaje popularnym i skutecznym procesem produkcyjnym do wytwarzania dużych ilości identycznych części z tworzyw sztucznych. Starannie rozważając zalety i wady tego procesu, producenci mogą podejmować świadome decyzje dotyczące tego, czy jest to właściwy wybór dla ich konkretnych potrzeb produkcyjnych.

Materiały stosowane w formowaniu wtryskowym na dużą skalę

Wybór odpowiednich materiałów do formowania wtryskowego w dużych ilościach ma kluczowe znaczenie dla zapewnienia jakości i wydajności produktu końcowego. W tym artykule omówiono materiały stosowane w formowaniu wtryskowym na dużą skalę, ich właściwości i zastosowania.

Polipropylen (PP)

Polipropylen jest powszechnie stosowanym polimerem termoplastycznym w formowaniu wtryskowym na dużą skalę ze względu na niski koszt, stosunek wytrzymałości do masy i trwałość. PP jest wszechstronny w produkcji motoryzacyjnej, opakowań i dóbr konsumpcyjnych. Zalety stosowania PP w formowaniu wtryskowym obejmują jego lekkość, odporność chemiczną i stabilność wymiarową, co czyni go idealnym do produkcji precyzyjnych części.

Akrylonitryl butadienowo-styrenowy (ABS)

ABS to termoplastyczny polimer znany ze swojej wytrzymałości, odporności na uderzenia i wykończenia o wysokim połysku. Materiał ten jest powszechnie stosowany w zabawkach, częściach samochodowych i obudowach elektronicznych. Odporność ABS na uderzenia sprawia, że nadaje się do detali narażonych na uderzenia lub wstrząsy. Jest również łatwy w obróbce i ma doskonałe wykończenie powierzchni, dzięki czemu idealnie nadaje się do produkcji wielkoseryjnej.

Poliwęglan (PC)

Poliwęglan to termoplastyczny polimer, który jest wysoce odporny na uderzenia, optycznie przejrzysty i odporny na ciepło. Jest popularnym materiałem w przemyśle motoryzacyjnym, lotniczym i elektronicznym. Zalety PC obejmują doskonałą odporność na uderzenia, przejrzystość optyczną i odporność na ciepło, dzięki czemu idealnie nadaje się do zastosowań w wysokich temperaturach, soczewek i ekranów.

Polietylen (PE)

Polietylen to termoplastyczny polimer, który jest elastyczny, wytrzymały i odporny chemicznie. Jest powszechnie używany do produkcji materiałów opakowaniowych, toreb foliowych i folii rolniczych. Odporność chemiczna, elastyczność i lekkość PE sprawiają, że idealnie nadaje się do urządzeń do przetwarzania chemicznego, opakowań na chemikalia oraz zastosowań wymagających zginania lub wyginania części.

Politereftalan etylenu (PET)

PET to polimer termoplastyczny o wysokim stosunku wytrzymałości do masy, przejrzystości i właściwościach barierowych. Produkuje butelki na napoje, pojemniki na żywność i materiały opakowaniowe. Zalety PET obejmują równowagę między wytrzymałością a wagą, przezroczystość i właściwości barierowe, dzięki czemu idealnie nadaje się do zastosowań, w których wymagana jest wytrzymałość, takich jak butelki na napoje i opakowania, których zawartość musi być chroniona przed wilgocią i tlenem.

Polistyren (PS)

Polistyren to termoplastyczny polimer, który jest lekki, ekonomiczny i ma dobre właściwości izolacyjne. PS jest powszechnie używany do produkcji jednorazowych kubków, materiałów opakowaniowych i izolacji, a jego zalety to niski koszt, lekkość i dobre właściwości izolacyjne.

Rodzaje wtryskarek używanych do produkcji wielkoseryjnej

Proces polega na wtryskiwaniu stopionego tworzywa sztucznego do wnęki formy, gdzie krzepnie i przybiera kształt formy. Wtryskarki występują w różnych typach, a każdy z nich nadaje się do określonego rodzaju produkcji. Oto główne typy wtryskarek używanych do produkcji wielkoseryjnej:

- Hydrauliczne wtryskarki: Maszyny te wykorzystują ciśnienie hydrauliczne do przesuwania formy i wtryskiwania stopionego tworzywa sztucznego do wnęki. Są znane z wysokiej wydajności produkcyjnej, ale mają również długi czas cyklu, co ogranicza ich zastosowanie w zastosowaniach o wysokiej precyzji i szybkości.

- Elektryczne maszyny do formowania wtryskowego: Maszyny te wykorzystują elektryczne serwomotory do napędzania jednostki wtryskowej i formy. Oferują wysoką dokładność i szybkość, dzięki czemu idealnie nadają się do branż zaawansowanych technologii, takich jak urządzenia medyczne i elektronika.

- Wtryskarki hybrydowe: Te maszyny łączą w sobie to, co najlepsze z obu światów. Wykorzystują układy hydrauliczne i elektryczne do napędzania jednostki wtryskowej i formy. Silniki hybrydowe są wydajne i szybkie oraz charakteryzują się dużą wydajnością produkcyjną, dzięki czemu idealnie nadają się do produkcji wielkoseryjnej.

- Wtryskarki dwustrzałowe: Maszyny te wytwarzają złożone części, które wymagają dwóch różnych materiałów lub kolorów. Urządzenie ma dwie jednostki wtryskowe, które współpracują ze sobą, tworząc finalny element. Wtryskarki dwustrzałowe są idealne do produkcji wysokiej jakości produktów składających się z wielu komponentów.

- Maszyny do formowania wtryskowego wielu materiałów:Maszyny te wytwarzają części wykonane z różnych materiałów. Mają wiele jednostek wtryskowych, które pozwalają im na jednoczesne stosowanie innych materiałów. Wtryskarki do wielu materiałów są idealne do tworzenia elementów wymagających różnych właściwości, takich jak wytrzymałość, trwałość i elastyczność.

- Maszyny do formowania wtryskowego cieczy: Maszyny te służą do produkcji części wykonanych z ciekłego kauczuku silikonowego (LSR). Maszyna wstrzykuje LSR do wnęki formy, gdzie krzepnie i przybiera kształt formy. Wtryskarki do cieczy idealnie nadają się do produkcji części wymagających dużej precyzji i trwałości, takich jak urządzenia medyczne i części samochodowe.

Etapy procesu formowania wtryskowego dla produkcji wielkoseryjnej

Proces polega na wtryskiwaniu stopionego tworzywa sztucznego do wnęki formy, gdzie krzepnie i przybiera kształt formy. Oto etapy procesu formowania wtryskowego dla produkcji wielkoseryjnej:

- Wybór materiału: Pierwszym krokiem w procesie formowania wtryskowego jest wybór odpowiedniego materiału do produkcji części. Wybrany materiał powinien mieć wymagane właściwości, takie jak wytrzymałość, trwałość i elastyczność oraz być kompatybilny z wtryskarką.

- Projekt formy: Następnym krokiem jest zaprojektowanie formy po wybraniu materiału. Forma powinna być przygotowana zgodnie z dokładnymi specyfikacjami produkowanej części, w tym jej kształtem, rozmiarem i cechami. Forma powinna również uwzględniać typ używanej wtryskarki oraz specyficzne wymagania procesu produkcyjnego.

- Konfiguracja maszyny: Po zaprojektowaniu formy ustawiana jest wtryskarka. Wiąże się to z przymocowaniem formy do urządzenia, ustawieniem odpowiedniej temperatury i ciśnienia oraz sprawdzeniem, czy wszystko działa poprawnie.

- Wtrysk: Proces wtrysku rozpoczyna się, gdy stopione tworzywo sztuczne jest wtryskiwane do gniazda formy. Odbywa się to za pomocą wysokociśnieniowej jednostki wtryskowej, która wtłacza materiał do formy z określoną szybkością i ciśnieniem.

- Chłodzenie:Po wstrzyknięciu stopionego tworzywa sztucznego do wnęki formy należy pozwolić mu ostygnąć i zestalić się. Odbywa się to poprzez cyrkulację chłodnego powietrza lub wody przez wnękę formy w celu obniżenia temperatury materiału.

- Wyrzucanie: Gdy tworzywo sztuczne ostygnie i zestali się, forma jest otwierana, a część jest wyrzucana. Proces wyrzucania polega na użyciu systemu mechanicznego lub hydraulicznego do wypchnięcia części z gniazda formy.

- Kontrola jakości: Po wyrzuceniu część przechodzi kontrolę jakości, aby upewnić się, że spełnia wymagane specyfikacje. Może to obejmować oględziny, pomiary i testy w celu sprawdzenia, czy część jest wysokiej jakości i wolna od wad.

Rozważania projektowe dotyczące formowania wtryskowego na dużą skalę

Projektowanie części z tworzywa sztucznego do formowania wtryskowego w dużych ilościach wymaga starannego rozważenia kilku czynników, aby zapewnić wydajną i ekonomiczną produkcję elementu. Oto kilka uwag projektowych dotyczących formowania wtryskowego na dużą skalę:

- Grubość ściany: Grubość ścianki części z tworzywa sztucznego jest istotną kwestią przy formowaniu wtryskowym. Grubość ścianek powinna być jednolita, aby zapobiec nierównemu chłodzeniu i wypaczaniu elementu. Cienkie ścianki są idealne do produkcji wielkoseryjnej, ponieważ zmniejszają zużycie materiału i czas cyklu, podczas gdy grube ścianki są odpowiednie dla części wymagających dodatkowej wytrzymałości.

- Rozmiar i kształt części: Rozmiar i kształt części będą miały wpływ na proces formowania wtryskowego. Czynniki, które są zbyt duże lub złożone, mogą wymagać dłuższych czasów cyklu lub specjalistycznego sprzętu, zwiększając koszty produkcji. Proste, geometryczne kształty najlepiej nadają się do produkcji wielkoseryjnej.

- Kąty pochylenia: Kąt pochylenia to kąt ścianki gniazda formy, który pozwala na łatwe wyrzucenie części. Uwzględnianie Uwzględnianie kątów pochylenia w projekcie części jest niezbędne, aby zapewnić szybkie wyrzucenie części z formy. Ilości bez kątów pochylenia mogą powodować kosztowne problemy produkcyjne, takie jak pękanie lub deformacja.

- Lokalizacja i rozmiar bramy:Położenie i rozmiar przewężki, przez którą stopione tworzywo sztuczne wchodzi do wnęki formy, ma kluczowe znaczenie przy projektowaniu formowania wtryskowego. Lokalizacja przewężki powinna znajdować się w obszarze, który nie wpłynie na integralność strukturalną części. Rozmiar zasuwy powinien być wystarczająco duży, aby umożliwić prawidłowy przepływ materiału, ale nie na tyle duży, aby powodował wady pozycji.

- Wybór materiału: Wybór materiału jest niezbędny, aby zapewnić wydajną i ekonomiczną produkcję części. Wybór materiału powinien opierać się na konkretnych wymaganiach elementu, w tym wytrzymałości, trwałości i elastyczności.

- Wykończenie powierzchni: Wykończenie powierzchni części jest istotną kwestią przy formowaniu wtryskowym. Wykończenie powierzchni w ilości powinno być gładkie i wolne od wad, takich jak wypaczenia lub zapadnięcia. Właściwe rozmieszczenie przewężek, konstrukcja formy i dobór materiału mogą zapewnić gładkie wykończenie powierzchni.

- tolerancja: Tolerancja to stopień dopuszczalnej zmienności wymiarów części. Tolerancje należy wziąć pod uwagę na etapie projektowania części, aby zapewnić dokładne i precyzyjne wykonanie elementu.

Środki kontroli jakości w formowaniu wtryskowym na dużą skalę

Kontrola jakości ma zasadnicze znaczenie dla formowania wtryskowego na dużą skalę, ponieważ zapewnia, że produkowane części spełniają wymagane specyfikacje i są wolne od wad. Oto niektóre środki kontroli jakości stosowane w formowaniu wtryskowym na dużą skalę:

- Kontrola w trakcie procesu produkcyjnego: Regularne przeglądy w trakcie procesu produkcyjnego mogą pomóc we wczesnym wykrywaniu defektów i zapobiec ich przekształceniu się w poważniejsze problemy. Może to obejmować oględziny, pomiary i testy w celu sprawdzenia, czy część jest wytwarzana prawidłowo.

- Statystyczna kontrola procesu (SPC): SPC jest metodą statystyczną stosowaną do monitorowania i kontrolowania procesu produkcyjnego. Polega na zbieraniu danych dotyczących procesu produkcyjnego i analizowaniu ich w celu zidentyfikowania trendów i wzorców, które mogą wskazywać na problemy z procesem. SPC może pomóc wykryć i rozwiązać problemy, zanim spowodują one wadliwe części.

- Wykorzystanie zautomatyzowanego sprzętu: Zautomatyzowany sprzęt, taki jak roboty i czujniki, może pomóc poprawić spójność i dokładność procesu produkcyjnego. Sprzęt mechaniczny może również zmniejszyć ryzyko błędu ludzkiego, co skutkuje mniejszą liczbą defektów.

- Konserwacja formy:Właściwa konserwacja formy ma kluczowe znaczenie dla zapewnienia wysokiej jakości produkowanych części. Obejmuje to regularne czyszczenie formy i dokonywanie wszelkich niezbędnych napraw lub wymian, aby zapewnić prawidłowe działanie formy.

- Kontrola poprodukcyjna: Po wyprodukowaniu części przechodzą końcową kontrolę, aby upewnić się, że spełniają wymagane specyfikacje. Może to obejmować oględziny, pomiary i testy w celu sprawdzenia, czy części są wolne od wad.

- Trening i edukacja: Odpowiednie szkolenie i edukacja pracowników może poprawić jakość procesu produkcyjnego. Pracownicy powinni zostać przeszkoleni w zakresie odpowiednich technik produkcji i środków kontroli jakości, aby mogli identyfikować i korygować pojawiające się problemy.

- Ciągłe doskonalenie: Ciągłe doskonalenie jest niezbędne do kontroli jakości w formowaniu wtryskowym na dużą skalę. Dzięki regularnemu przeglądowi procesu produkcyjnego i identyfikowaniu obszarów wymagających ulepszeń producenci mogą zmniejszyć liczbę defektów i poprawić jakość produkowanych części.

Analiza kosztów formowania wtryskowego na dużą skalę

Formowanie wtryskowe na dużą skalę to opłacalny proces produkcyjny do produkcji dużych ilości części z tworzyw sztucznych. Jednak koszt produkcji części za pomocą formowania wtryskowego może się różnić w zależności od kilku czynników. Oto kilka rozważań dotyczących analizy kosztów formowania wtryskowego na dużą skalę:

- Koszt materiału: Koszt surowców jest jednym z najważniejszych czynników wpływających na cenę formowania wtryskowego. Rodzaj i jakość użytego materiału wpłynie na cenę, przy czym niektóre materiały są droższe od innych. Producenci powinni wybrać odpowiedni materiał w oparciu o specyficzne wymagania części.

- Koszty oprzyrządowania: Koszt oprzyrządowania, w tym formy i innego sprzętu potrzebnego do formowania wtryskowego, jest kolejnym istotnym czynnikiem wpływającym na koszt produkcji. Koszt oprzyrządowania może się różnić w zależności od złożoności części, rozmiaru formy i liczby wnęk w formie.

- Koszt pracy: Koszty pracy są istotnym czynnikiem w formowaniu wtryskowym, ponieważ proces ten wymaga wykwalifikowanych pracowników do obsługi maszyn i nadzorowania procesu produkcyjnego. Koszty pracy mogą się różnić w zależności od lokalizacji i doświadczenia pracowników.

- Koszt ogólny: Koszty ogólne, w tym media, czynsz i inne wydatki, mogą również wpływać na koszt formowania wtryskowego. Koszty te mogą się różnić w zależności od lokalizacji zakładu produkcyjnego i wielkości operacji.

- Wielkość produkcji: Wielkość produkcji jest istotnym czynnikiem wpływającym na koszt formowania wtryskowego. Większa wielkość produkcji może skutkować niższymi kosztami na część ze względu na korzyści skali.

- Projekt części: Projekt może również wpływać na koszt formowania wtryskowego. Czynniki, które są złożone lub wymagają specjalistycznego sprzętu, mogą zwiększyć koszty produkcji.

- Kontrola jakości: Koszt środków kontroli jakości, w tym inspekcji i testów, może również wpływać na koszt produkcji. Środki te są niezbędne, aby produkowane części spełniały wymagane specyfikacje i były wolne od wad.

Branże, w których stosuje się formowanie wtryskowe o dużej objętości

Formowanie wtryskowe na dużą skalę to szeroko stosowany proces produkcyjny, który umożliwia szybkie i wydajne wytwarzanie dużych ilości części z tworzyw sztucznych. Oto niektóre branże, które w dużym stopniu polegają na formowaniu wtryskowym na dużą skalę:

- Przemysł samochodowy: Przemysł motoryzacyjny jest jednym z najważniejszych użytkowników formowania wtryskowego na dużą skalę. W procesie powstają różne elementy z tworzyw sztucznych, takie jak części deski rozdzielczej, klamki drzwi i elementy wykończenia wnętrza.

- Przemysł dóbr konsumpcyjnych: Formowanie wtryskowe na dużą skalę wytwarza różne towary konsumpcyjne, w tym sprzęt gospodarstwa domowego, zabawki i elektronikę. Proces ten jest preferowany, ponieważ umożliwia producentom tańsze tworzenie dużych części.

- Branża medyczna: Branża medyczna wymaga wysokiej jakości i precyzyjnych elementów z tworzyw sztucznych do różnych urządzeń medycznych, takich jak sprzęt diagnostyczny, instrumenty chirurgiczne i artykuły medyczne jednorazowego użytku. Preferowane jest formowanie wtryskowe na dużą skalę, ponieważ może ono wytwarzać te części dokładnie i spójnie.

- Przemysł:Przemysł opakowaniowy w dużej mierze polega na formowaniu wtryskowym na dużą skalę w celu wytworzenia różnych plastikowych pojemników, pokrywek i zamknięć. Proces ten jest ekonomiczny i umożliwia producentom szybkie tworzenie różnych kształtów i rozmiarów.

- Przemysł lotniczy: Przemysł lotniczy wymaga wysokowydajnych elementów z tworzyw sztucznych, które wytrzymują ekstremalne warunki, takie jak wysokie temperatury i ciśnienie. Formowanie wtryskowe na dużą skalę produkuje te komponenty, w tym wewnętrzne i zewnętrzne części samolotów, awionikę i elektronikę.

- Przemysł budowlany: Przemysł budowlany wykorzystuje formowanie wtryskowe na dużą skalę do produkcji różnych elementów z tworzyw sztucznych, w tym ram okiennych, rurociągów i izolacji. Proces ten jest preferowany, ponieważ pozwala na wytwarzanie dużych ilości części, które są trwałe i odporne na czynniki środowiskowe.

- Branża sportowo-rekreacyjna: Formowanie wtryskowe na dużą skalę produkuje różne elementy z tworzyw sztucznych dla przemysłu sportowego i rekreacyjnego, w tym kaski, sprzęt ochronny i zabawki. Proces ten jest preferowany, ponieważ umożliwia wytwarzanie lekkich, trwałych i estetycznych części.

Korzyści z formowania wtryskowego na dużą skalę dla przemysłu medycznego

Branża medyczna jest jedną z największych i najszybciej rozwijających się gałęzi przemysłu na świecie. Wraz z postępem technologicznym i rosnącym zapotrzebowaniem na urządzenia i sprzęt medyczny istnieje zapotrzebowanie na wydajne procesy produkcyjne, które mogą wytwarzać komponenty wysokiej jakości. Formowanie wtryskowe na dużą skalę to jeden z takich procesów, który oferuje przemysłowi medycznemu szereg korzyści. Przyjrzyjmy się niektórym zaletom formowania wtryskowego na dużą skalę w branży medycznej.

- Opłacalne: Formowanie wtryskowe na dużą skalę to opłacalny proces produkcyjny, w ramach którego wytwarzane są duże ilości elementów z tworzyw sztucznych po niższych kosztach jednostkowych.

- Konsystencja: Formowanie wtryskowe na dużą skalę pozwala na wytwarzanie części o wysokiej lepkości i dokładności, zapewniając, że każdy element spełnia wymagane specyfikacje.

- Dostosowywanie: Proces ten pozwala na dostosowanie funkcji do określonych wymagań, w tym koloru, tekstury i materiału.

- Prędkość: Formowanie wtryskowe na dużą skalę pozwala na szybką produkcję pozycji, skracając czas realizacji i zwiększając wydajność.

- Jakość: W procesie formowania wtryskowego na dużą skalę powstają wysokiej jakości części, które spełniają surowe normy wymagane dla urządzeń medycznych.

- Sterylność: Proces prowadzony jest w sterylnym środowisku, dzięki czemu produkowane części są wolne od zanieczyszczeń i bezpieczne do zastosowań medycznych.

- Trwałość: Części produkowane przy użyciu formowania wtryskowego w dużych ilościach są trwałe i wytrzymują trudne warunki środowiskowe, zapewniając dłuższą żywotność i zmniejszając potrzebę wymiany. Trwałość ma kluczowe znaczenie w branży medycznej, gdzie urządzenia i sprzęt muszą wytrzymać ciągłe użytkowanie i potencjalne narażenie na chemikalia i inne żrące elementy.

- Złożoność: Proces formowania wtryskowego na dużą skalę pozwala na produkcję skomplikowanych części o skomplikowanych projektach, zapewniając, że wyroby medyczne mogą być wytwarzane zgodnie z rygorystycznymi wymaganiami współczesnej medycyny. Proces ten jest idealny do produkcji złożonych komponentów o unikalnych cechach i konstrukcjach niezbędnych do produkcji urządzeń i sprzętu medycznego.

- Wszechstronność: Formowanie wtryskowe na dużą skalę może wytwarzać różne części o różnych kształtach i rozmiarach, dzięki czemu idealnie nadaje się do tworzenia komponentów w różnych zastosowaniach medycznych.

Formowanie wtryskowe o dużej objętości dla przemysłu motoryzacyjnego

Formowanie wtryskowe to proces produkcyjny polegający na wtryskiwaniu stopionego tworzywa sztucznego do gniazda formy w celu wytworzenia różnych elementów z tworzywa sztucznego. Proces ten jest szeroko stosowany w przemyśle motoryzacyjnym do produkcji wielu części, takich jak panele drzwi, deski rozdzielcze, tablice rozdzielcze, wykończenia wnętrza i zewnętrzne części nadwozia. Formowanie wtryskowe na dużą skalę to specjalistyczna technika, która umożliwia producentom szybkie wytwarzanie dużych ilości identycznych części.

Formowanie wtryskowe na dużą skalę to wysoce wydajna technika produkcji, która oferuje przemysłowi motoryzacyjnemu szereg korzyści. Niektóre z tych korzyści obejmują:

- Obniżone koszty produkcji – Proces jest wysoce zautomatyzowany, co zmniejsza koszty pracy, a formy umożliwiają producentom wytwarzanie identycznych części po niższej cenie.

- Poprawiona spójność części – Formowanie wtryskowe na dużą skalę pozwala na produkcję identycznych części, zmniejszając zmienność i poprawiając teksturę w procesie produkcyjnym.

- Szybsze czasy produkcji – Proces jest wysoce zautomatyzowany, co umożliwia producentom szybką produkcję dużych ilości części, skracając czas realizacji.

- Wysokiej jakości części – Zastosowanie form gwarantuje, że produkowane części są wysokiej jakości, z minimalnymi wadami i niespójnościami.

- Elastyczność projektowania –Formowanie wtryskowe umożliwia szybkie wytwarzanie złożonych kształtów i projektów, dając projektantom większą elastyczność w ich planach.

Formowanie wtryskowe jest idealną techniką produkcji dla przemysłu motoryzacyjnego, ponieważ oferuje liczne korzyści, które poprawiają wydajność, obniżają koszty i poprawiają jakość części. W szczególności formowanie wtryskowe na dużą skalę to specjalistyczna technika, która umożliwia producentom szybkie i wydajne wytwarzanie dużych ilości identycznych części.

Przemysł motoryzacyjny w dużym stopniu polega na formowaniu wtryskowym do produkcji różnych samochodów i komponentów pojazdów. Od zewnętrznych części karoserii po wykończenia wnętrza i deski rozdzielcze, formowanie wtryskowe stało się podstawowym procesem produkcyjnym w przemyśle motoryzacyjnym. Dzięki formowaniu wtryskowemu na dużą skalę producenci mogą wytwarzać duże ilości identycznych części po niższych kosztach, z lepszą spójnością i jakością.

Formowanie wtryskowe o dużej objętości dla przemysłu dóbr konsumpcyjnych

Formowanie wtryskowe na dużą skalę to proces produkcyjny powszechnie stosowany w przemyśle dóbr konsumpcyjnych ze względu na jego zdolność do wytwarzania dużych ilości wysokiej jakości części z doskonałą precyzją i powtarzalnością. Proces ten jest powszechnie stosowany w produkcji towarów konsumpcyjnych, takich jak między innymi zabawki, przybory kuchenne i materiały opakowaniowe. W tym poście na blogu zostaną omówione korzyści płynące z formowania wtryskowego w dużych ilościach dla przemysłu dóbr konsumpcyjnych.

Korzyści z formowania wtryskowego o dużej objętości:

- Opłacalne: Jedną z głównych zalet formowania wtryskowego na dużą skalę jest to, że jest to opłacalny sposób wytwarzania dużych ilości części. Proces jest wysoce zautomatyzowany, co zmniejsza koszty pracy, a formy można ponownie wykorzystać, co zmniejsza koszty materiałów.

- Spójność i precyzja:Formowanie wtryskowe zapewnia doskonałą dokładność i spójność w produkcji części. Dzieje się tak, ponieważ formy są projektowane zgodnie z dokładnymi specyfikacjami elementów, zapewniając, że każdy element ma tę samą jakość i rozmiar.

- Szybka produkcja:Formowanie wtryskowe na dużą skalę jest procesem natychmiastowym, a duże ilości części można wyprodukować stosunkowo szybko. Dzięki temu idealnie nadaje się do produkcji towarów konsumpcyjnych, które wymagają krótkich czasów realizacji.

- Dostosowywanie: Formowanie wtryskowe pozwala na dostosowanie części przy użyciu różnych materiałów, kolorów i wykończeń powierzchni. Ta elastyczność umożliwia produkcję części spełniających specyficzne potrzeby i wymagania konsumentów.

Zastosowania formowania wtryskowego na dużą skalę w przemyśle dóbr konsumpcyjnych:

- Materiały do pakowania:Formowanie wtryskowe jest szeroko stosowane do produkcji materiałów opakowaniowych, takich jak plastikowe butelki, słoiki i pojemniki.

- Zabawki: Formowanie wtryskowe jest popularną metodą produkcji zabawek, ponieważ pozwala na szybkie wyprodukowanie dużej ilości części.

- Sprzęt kuchenny: Formowanie wtryskowe umożliwia wytwarzanie różnych artykułów kuchennych, takich jak kubki, talerze i przybory kuchenne.

- Elektronika: Formowanie wtryskowe służy do produkcji różnych elementów elektronicznych, takich jak obudowy, przyciski i przełączniki.

Formowanie wtryskowe o dużej objętości dla przemysłu lotniczego

Przemysł lotniczy wymaga wysokiej jakości i precyzyjnych części, aby zapewnić bezpieczeństwo i wydajność samolotów. Formowanie wtryskowe na dużą skalę stało się kluczowym procesem dla przemysłu lotniczego, ponieważ zapewnia opłacalne rozwiązanie do produkcji dużych ilości wysokiej jakości komponentów o stałej jakości. W tym wpisie na blogu omówimy formowanie wtryskowe na dużą skalę dla przemysłu lotniczego.

Korzyści z formowania wtryskowego na dużą skalę dla przemysłu lotniczego:

Przemysł lotniczy wymaga lekkich, trwałych komponentów, które wytrzymują ekstremalne temperatury i ciśnienia. Formowanie wtryskowe na dużą skalę oferuje wiele korzyści przy produkcji takich elementów, w tym:

- Ekonomiczna produkcja: Formowanie wtryskowe na dużą skalę może szybko wytwarzać duże ilości części, co skutkuje obniżeniem kosztów produkcji.

- Stała jakość: Zautomatyzowany proces zapewnia, że każda wyprodukowana część jest tej samej wysokiej jakości, co ma kluczowe znaczenie dla bezpieczeństwa i niezawodności podzespołów samolotu.

- Złożone geometrie: W procesie formowania wtryskowego uzyskuje się złożone kształty i geometrie, które mogą być trudne do osiągnięcia przy użyciu tradycyjnych metod produkcji.

- Wybór materiału: Formowanie wtryskowe na dużą skalę może przetwarzać szeroką gamę materiałów, w tym kompozyty, które idealnie nadają się do zastosowań w lotnictwie.

- Zmniejszona ilość odpadów: Wysoki poziom automatyzacji i precyzji w procesie formowania wtryskowego skutkuje mniejszą ilością odpadów materiałowych i złomu, co może prowadzić do znacznych oszczędności kosztów i korzyści dla środowiska.

Zastosowania formowania wtryskowego o dużej objętości w przemyśle lotniczym:

Formowanie wtryskowe na dużą skalę jest szeroko stosowane w przemyśle lotniczym do produkcji różnych komponentów, w tym:

- Kanały powietrzne i systemy wentylacyjne

- Wewnętrzne i zewnętrzne elementy samolotu

- Elementy konstrukcyjne, takie jak wsporniki, zaciski i obudowy

- Elementy elektryczne i okablowanie

- Uszczelki i uszczelki

Typowe wady formowania wtryskowego na dużą skalę

Jednak, jak każdy proces produkcyjny, formowanie wtryskowe może czasami powodować wady, które mogą wpłynąć na jakość produktu końcowego. W tym poście na blogu omówimy niektóre typowe błędy podczas formowania wtryskowego na dużą skalę oraz sposoby zapobiegania im.

- Znaki zlewu: Ślady zapadnięcia to wgłębienia lub wgłębienia, które mogą wystąpić na powierzchni wypraski. Są one spowodowane kurczeniem się tworzywa sztucznego podczas stygnięcia, co skutkuje nierównomiernym rozłożeniem materiału. Aby zapobiec zapadnięciom, konieczna jest modyfikacja projektu części i zapewnienie równomiernej grubości ścianek w całym elemencie.

- Wypaczanie:Wypaczenie to odkształcenie wypraski spowodowane nierównomiernym chłodzeniem tworzywa sztucznego. Powoduje to skręconą lub wygiętą część, która nie spełnia wymaganych specyfikacji. Wypaczeniu można zapobiec, zapewniając stałą temperaturę formy i wprowadzając cechy konstrukcyjne, które minimalizują naprężenia części podczas chłodzenia.

- Migać: Wypływka to nadmiar materiału, który wystaje ze złącza formy i może wystąpić, gdy forma nie jest prawidłowo wyrównana lub zaciśnięta. Zapaleniu można zapobiec, upewniając się, że forma jest odpowiednio wyrównana i że siła docisku jest wystarczająca do utrzymania formy zamkniętej podczas wtrysku.

- Krótkie ujęcia: Krótkie strzały pojawiają się, gdy tworzywo sztuczne nie wypełnia całej wnęki formy, co powoduje, że część jest niekompletna. Może to być spowodowane niewystarczającym ciśnieniem wtrysku, niską temperaturą stopu lub zablokowaną bramką. Krótkim strzałom można zapobiec, optymalizując parametry wtrysku i zapewniając odpowiednią konstrukcję i ustawienie zasuwy.

- Linie spawalnicze: Linie spawalnicze pojawiają się, gdy dwa lub więcej frontów przepływu spotykają się i krzepną, co powoduje powstanie widocznej linii lub szwu na formowanej części. Liniom spawalniczym można zapobiec, optymalizując konstrukcję formy i parametry wtrysku, aby zapewnić równomierny i płynny przepływ tworzywa sztucznego przez wnękę.

Wskazówki dotyczące rozwiązywania problemów podczas formowania wtryskowego w dużych ilościach

Formowanie wtryskowe na dużą skalę to złożony proces, który wymaga dbałości o szczegóły i starannego monitorowania, aby zapewnić najwyższą jakość produktu końcowego. Podczas procesu formowania wtryskowego może pojawić się wiele typowych problemów, które mogą prowadzić do wad produktu końcowego. W tym poście omówimy niektóre z najczęstszych wskazówek dotyczących rozwiązywania problemów związanych z formowaniem wtryskowym w dużych ilościach.

- Sprawdź ustawienia wtryskarki: Jedną z pierwszych rzeczy, które należy sprawdzić podczas rozwiązywania problemów związanych z formowaniem wtryskowym na dużą skalę, są ustawienia wtryskarki. Upewnij się, że temperatura, ciśnienie i czas cyklu są ustawione prawidłowo dla określonego użytego materiału.

- Sprawdź problemy z przepływem materiałów: Problemy z przepływem materiału to kolejny częsty problem związany z formowaniem wtryskowym na dużą skalę. Może to być spowodowane kilkoma czynnikami, w tym nieprawidłowymi ustawieniami maszyny lub zablokowaniem wtryskarki. Upewnić się, że materiał przepływa płynnie przez urządzenie i że we wtryskarce nie ma zatorów.

- Sprawdź, czy nie ma wypaczeń i skurczów: Wypaczanie i kurczenie się są częstymi problemami podczas formowania wtryskowego w dużych ilościach. Problemy te są często spowodowane nierównomiernym chłodzeniem materiału, co może prowadzić do wypaczania lub kurczenia się produktu końcowego. Upewnij się, że czas chłodzenia jest ustawiony prawidłowo dla konkretnego używanego materiału i że system działa prawidłowo.

- Sprawdź pułapki powietrzne: Pułapki powietrzne to kolejny częsty problem podczas formowania wtryskowego w dużych ilościach. Dzieje się tak, gdy powietrze zostaje uwięzione we wnęce formy, co może powodować powstawanie pustych przestrzeni lub pęcherzyków w produkcie końcowym. Upewnij się, że forma jest odpowiednio wentylowana, aby zapobiec powstawaniu pułapek powietrznych.

- Monitoruj proces: Wreszcie, ścisłe monitorowanie procesu formowania wtryskowego ma kluczowe znaczenie dla zapewnienia, że wszelkie problemy zostaną wykryte i szybko rozwiązane. Można to zrobić, monitorując ustawienia maszyny, przepływ materiału i proces chłodzenia. Dzięki ścisłemu monitorowaniu procesu wszelkie problemy można zidentyfikować i rozwiązać, zanim doprowadzą one do powstania wad w produkcie końcowym.

Wymagania dotyczące konserwacji wtryskarek

Wtryskarki są niezbędnymi elementami wyposażenia w przemyśle wytwórczym. Wykorzystywane są do produkcji najróżniejszych wyrobów, od części z tworzyw sztucznych po elementy metalowe. Jednak, jak każda inna maszyna, wtryskarki wymagają regularnej konserwacji, aby zapewnić optymalną wydajność i zapobiec kosztownym awariom. W tym poście zostaną omówione niektóre wymagania dotyczące konserwacji wtryskarek.

- smarowanie: Właściwe smarowanie jest jednym z najważniejszych aspektów konserwacji wtryskarki. Ruchome części maszyny, takie jak jednostki wtryskowe i zaciskowe, należy regularnie smarować, aby zapobiec tarciu i zużyciu. Niezbędne jest stosowanie właściwego rodzaju smaru i przestrzeganie zaleceń producenta dotyczących okresów smarowania.

- Czyszcząca: Kolejnym istotnym aspektem konserwacji wtryskarki jest regularne czyszczenie. Maszynę należy regularnie czyścić, aby usunąć kurz, zanieczyszczenia lub pozostałości tworzyw sztucznych, które mogą gromadzić się na jej elementach. Pomoże to zapobiec zatykaniu się dysz i filtrów maszyny, co może powodować problemy z wydajnością, a nawet uszkodzenie silnika.

- Kontrola: Regularne kontrole są również konieczne, aby upewnić się, że maszyna jest w dobrym stanie. Ocena powinna obejmować sprawdzenie, czy nie występują oznaki zużycia, takie jak pęknięcia lub zepsute części. Elementy elektryczne, takie jak czujniki i przełączniki, również należy regularnie sprawdzać, aby upewnić się, że działają prawidłowo.

- Kalibracja: Wtryskarki również wymagają kalibracji, aby upewnić się, że działają w ramach prawidłowych parametrów. Obejmuje to sprawdzenie ustawień temperatury, ciśnienia i prędkości maszyny, aby upewnić się, że są one zgodne ze specyfikacjami producenta. Kalibrację należy przeprowadzać regularnie, aby upewnić się, że urządzenie działa na optymalnym poziomie.

- Wymiana zużytych części: Wreszcie, niezbędna jest jak najszybsza wymiana wszelkich zużytych lub uszkodzonych części. Może to pomóc w zapobieganiu dalszym uszkodzeniom maszyny i zmniejszeniu ryzyka kosztownych awarii. Części zamienne powinny być tej samej jakości co części oryginalne i instalowane przez wykwalifikowanych techników.

Zrównoważony rozwój i formowanie wtryskowe w dużych ilościach

W ostatnich latach zrównoważony rozwój staje się coraz ważniejszą kwestią w przemyśle wytwórczym. Ponieważ świat staje się coraz bardziej świadomy wpływu procesów przemysłowych na środowisko, firmy szukają sposobów na zmniejszenie swojego wpływu na środowisko przy jednoczesnym utrzymaniu produktywności i rentowności. Formowanie wtryskowe na dużą skalę to jeden z obszarów, w którym zrównoważony rozwój może mieć znaczący wpływ.

Istnieje kilka sposobów na włączenie zrównoważonego rozwoju do formowania wtryskowego na dużą skalę:

- Wybór materiału:Wybór odpowiednich materiałów jest niezbędny do osiągnięcia zrównoważonego rozwoju w formowaniu wtryskowym. Wiele opcji obejmuje biotworzywa, tworzywa sztuczne pochodzące z recyklingu i materiały pochodzenia biologicznego. Wybierając materiały przyjazne dla środowiska i charakteryzujące się niskim śladem węglowym, producenci mogą znacznie ograniczyć swój wpływ na środowisko.

- Efektywności energetycznej: Formowanie wtryskowe na dużą skalę wymaga znacznej energii do działania. Producenci mogą zmniejszyć zużycie energii i emisję dwutlenku węgla, wdrażając energooszczędne procesy i sprzęt. Można to osiągnąć stosując energooszczędne maszyny, optymalizując procesy produkcyjne oraz inwestując w odnawialne źródła energii.

- Redukcja odpadów: Formowanie wtryskowe może generować znaczne odpady, zwłaszcza nadmiar plastiku. Wdrażając strategie redukcji odpadów, producenci mogą zminimalizować ilość generowanych odpadów i poprawić ich zrównoważony rozwój. Można to osiągnąć poprzez recykling, ponowne wykorzystanie materiałów i optymalizację procesu produkcyjnego w celu zmniejszenia ilości odpadów.

- Analiza cyklu życia: Przeprowadzenie analizy cyklu życia może pomóc producentom zrozumieć wpływ ich produktów na środowisko w całym ich cyklu życia. Analiza ta może pomóc zidentyfikować obszary, w których można poprawić zrównoważony rozwój, i ukierunkować proces podejmowania decyzji w celu stworzenia produktów bardziej przyjaznych dla środowiska.

Główne punkty:

- Wybór materiału odgrywa kluczową rolę w osiągnięciu zrównoważonego rozwoju w formowaniu wtryskowym.

- Energooszczędne procesy i sprzęt mogą zmniejszyć zużycie energii i emisję dwutlenku węgla.

- Strategie redukcji odpadów, takie jak recykling i ponowne wykorzystanie materiałów, mogą zminimalizować ilość generowanych odpadów.

- Analiza cyklu życia może pomóc zidentyfikować obszary, w których można poprawić zrównoważony rozwój.

- Włączenie zrównoważonego rozwoju do formowania wtryskowego na dużą skalę może przynieść korzyści producentom poprzez obniżenie kosztów i atrakcyjność dla świadomych ekologicznie konsumentów.

- Przyszłość formowania wtryskowego na dużą skalę

Formowanie wtryskowe na dużą skalę jest od dziesięcioleci kluczowym procesem produkcyjnym w wielu gałęziach przemysłu i nadal odgrywa kluczową rolę w produkcji szerokiej gamy produktów z tworzyw sztucznych. W miarę postępu technologicznego i przesuwania się popytu konsumentów w kierunku bardziej zrównoważonych i dostosowywalnych produktów, przyszłość formowania wtryskowego na dużą skalę rysuje się w jasnych barwach. Oto niektóre z trendów i innowacji, które kształtują koniec tej branży.

- Zrównoważony rozwój: Wraz ze wzrostem zapotrzebowania konsumentów na produkty przyjazne dla środowiska, zrównoważony rozwój stał się kluczowy w przypadku formowania wtryskowego na dużą skalę. Producenci badają nowe materiały, takie jak biotworzywa i materiały pochodzenia biologicznego, oraz wdrażają strategie redukcji odpadów, aby zminimalizować wpływ swoich produktów na środowisko.

- Dostosowywanie: Konsumenci poszukują produktów, które spełniają ich unikalne potrzeby i preferencje, a formowanie wtryskowe na dużą skalę doskonale odpowiada temu zapotrzebowaniu. Postępy technologiczne, takie jak drukowanie 3D, ułatwiają i obniżają koszty produkcji niestandardowych części i produktów w dużych ilościach.

- Automatyka: Automatyzacja staje się coraz bardziej powszechna w przemyśle wytwórczym, a formowanie wtryskowe na dużą skalę nie jest wyjątkiem. Zautomatyzowane procesy, takie jak ramiona robotyczne i projektowanie wspomagane komputerowo, mogą poprawić wydajność produkcji i obniżyć koszty.

- Przemysł 4.0: Czwarta rewolucja przemysłowa, Przemysł 4.0, przekształca przemysł wytwórczy poprzez integrację zaawansowanych technologii, takich jak sztuczna inteligencja, Internet rzeczy (IoT) i analiza dużych zbiorów danych. Technologie te ułatwiają producentom optymalizację procesów produkcyjnych i poprawę jakości produktów.

- Branża medyczna:Formowanie wtryskowe na dużą skalę doskonale nadaje się do produkcji urządzeń i sprzętu medycznego ze względu na jego precyzję i spójność. Oczekuje się, że popyt na produkty medyczne będzie rósł, co czyni ten obszar ważnym obszarem dla przemysłu formowania wtryskowego.

- Pojazdy elektryczne:Przejście na samochody elektryczne stwarza nowe możliwości dla branży formowania wtryskowego na dużą skalę. Elementy z tworzyw sztucznych, takie jak obudowy akumulatorów i złącza elektryczne, są niezbędne w samochodach elektrycznych, a oczekuje się, że popyt na te komponenty wzrośnie wraz ze wzrostem popularności pojazdów elektrycznych.

Wnioski:

Formowanie wtryskowe na dużą skalę jest niezbędne do produkcji dużych ilości części z tworzyw sztucznych. Dzięki zrozumieniu zalet, wad, materiałów, maszyn, metod, rozważań projektowych, środków kontroli jakości i zastosowań formowania wtryskowego na dużą skalę, firmy mogą optymalizować procesy produkcyjne, obniżać koszty i poprawiać jakość swoich produktów. Niezależnie od tego, czy działasz w branży medycznej, motoryzacyjnej, towarów konsumpcyjnych czy lotniczej, formowanie wtryskowe na dużą skalę może przynieść korzyści Twojej firmie, zapewniając spójne, wysokiej jakości części w opłacalnej cenie.