Usługa obróbki CNC

Co to jest obróbka CNC

CNC oznacza komputerowe sterowanie numeryczne, czyli technologię automatycznego sterowania narzędziami obróbkowymi za pomocą mikrokomputera, który jest dołączony do narzędzia. Maszyny CNC działałyby zgodnie z zakodowanymi zaprogramowanymi instrukcjami, takimi jak ruch maszyn, szybkość podawania materiałów, prędkość i tak dalej. Operatorzy nie muszą ręcznie sterować maszyną, dlatego CNC w dużym stopniu pomaga poprawić wydajność i precyzję.

Możliwości obróbki CNC DJmolding

Obróbka CNC na żądanie do szybkiego prototypowania i produkcji części, doświadczone i dokładnie sprawdzone warsztaty DJmolding CNC.

Obsługujemy prawie każdy rodzaj frezarki CNC i centrum tokarskiego i jesteśmy dumni z tego, że jesteśmy w stanie obrabiać wszystko, czego potrzebujesz, od prostych uchwytów obrabianych „w stanie surowym” po złożone, organiczne geometrie z wąskimi tolerancjami. Na zamówienie możemy również wykonać części z elektrodrążarką i szlifierkami. Obwiednie konstrukcyjne, minimalne rozmiary elementów i wytyczne projektowe różnią się w przypadku frezowania i toczenia.

Usługa frezowania CNC

Zgodnie z plikami CAD klienta, otrzymaj natychmiastową wycenę frezowania CNC w ciągu 24 godzin.

Usługa toczenia CNC

Zgodnie z plikami CAD klienta, otrzymaj natychmiastową wycenę toczenia CNC w ciągu 24 godzin.

Możliwości usługi frezowania CNC DJmolding

Od prototypowania po pełne serie produkcyjne. Nasze 3-osiowe, 3+2-osiowe iw pełni 5-osiowe centra frezarskie pozwolą Ci produkować bardzo dokładne i wysokiej jakości części, które spełnią nawet najbardziej rygorystyczne wymagania.

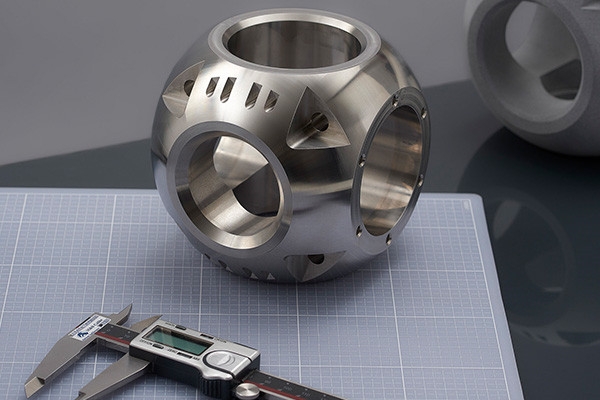

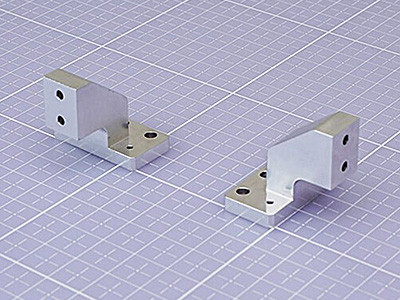

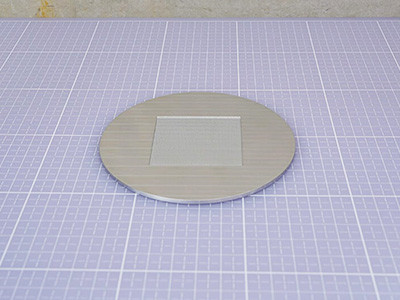

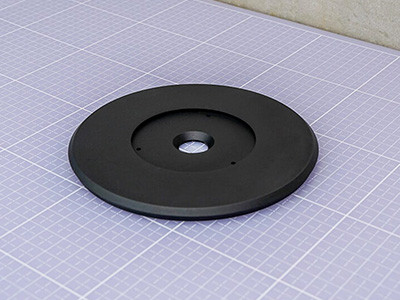

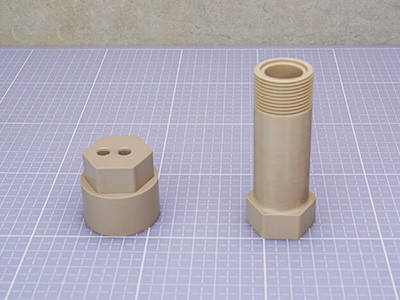

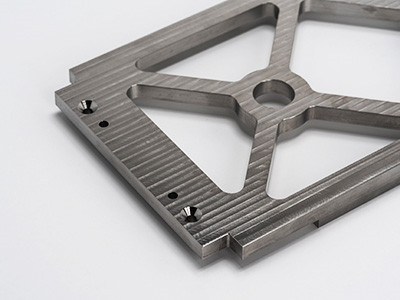

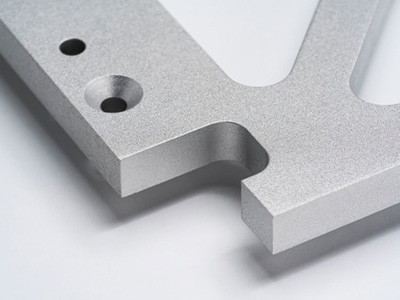

Galeria części obrabianych CNC

Obrabiamy szybkie prototypy i małoseryjne zlecenia produkcyjne dla klientów z wielu branż: lotniczej, motoryzacyjnej, obronnej, elektronicznej, startupów sprzętowych, automatyki przemysłowej, maszynowej, produkcyjnej, urządzeń medycznych, ropy i gazu oraz robotyki.

Aluminium 7075-T6

Aluminium 6061-T6

Aluminium 6082

Aluminium 6063

PEEK

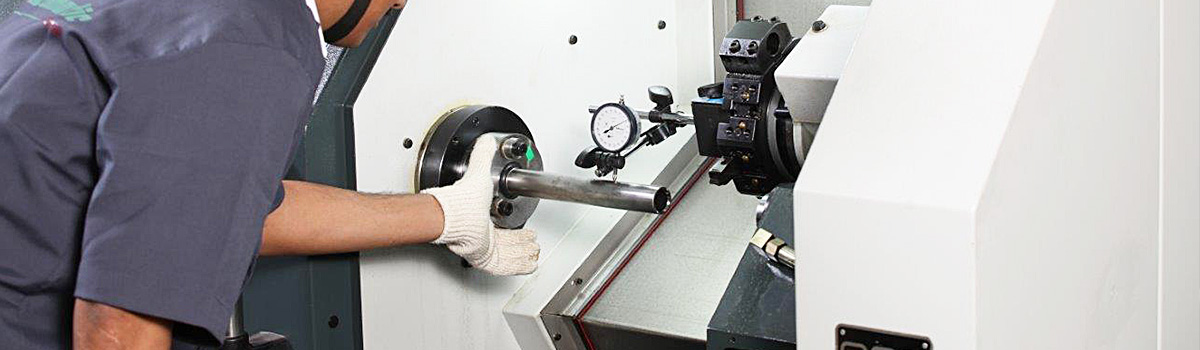

Wykwalifikowani mechanicy obsługują maszynę CNC, programując ścieżki narzędzi w oparciu o geometrię końcowych obrabianych części. Informacje o geometrii części są dostarczane przez model CAD (projektowanie wspomagane komputerowo). Maszyny CNC mogą ciąć prawie każdy stop metalu i sztywne tworzywo sztuczne z dużą precyzją i powtarzalnością, dzięki czemu części obrabiane na zamówienie nadają się do prawie każdej branży, w tym lotniczej, medycznej, robotyki, elektroniki i przemysłu. DJmolding świadczy usługi CNC i oferuje niestandardowe wyceny CNC na ponad 40 materiałów, od zwykłego aluminium i acetalu po zaawansowany tytan i tworzywa sztuczne, takie jak PEEK i Teflon.

Dostępne wykończenia powierzchni do obróbki CNC

Wykończenia powierzchni są nakładane po obróbce i mogą zmieniać wygląd, chropowatość powierzchni, twardość i odporność chemiczną produkowanych części.

W stanie obrabianym (Ra 3.2 μm / Ra 126 μin)

To jest nasze standardowe wykończenie. Części są obrabiane i gratowane, ostre krawędzie są fazowane.

Płynna obróbka (Ra 1.6μm / Ra 63μin)

Gładka obróbka przypomina wykończenie „po obróbce”, ale z nieco mniej widocznymi śladami po maszynie. Części są obrabiane z mniejszym posuwem, bez ręcznego polerowania.

Koralik wysadzany

Części są piaskowane kulkami szklanymi, co daje ziarnistą teksturę.

Szczotkowane + elektropolerowane (Ra 0.8 μm / Ra 32 μin)

Części są szczotkowane i elektropolerowane. Idealny do zmniejszenia mikrochropowatości części.

Czarny tlenek

Stosowany do stali, czarny tlenek jest powłoką konwersyjną stosowaną w celu poprawy odporności na korozję i zminimalizowania odbicia światła.

Szczotkowany + Anodowany typ II (połysk)

Części są szczotkowane, a następnie anodowane typu II. Idealny do zwiększania odporności części na korozję. Zwykle daje błyszczący kolor.

Maszyny CNC (Computer Numerical Control) są podstawą nowoczesnej produkcji. Zrewolucjonizowali proces produkcyjny, oferując precyzję, szybkość i elastyczność w produkcji złożonych części i komponentów. Jednak aby maszyny CNC działały na optymalnym poziomie, wymagają regularnej konserwacji, napraw i serwisowania. Dostawcy usług w zakresie maszyn CNC oferują szereg usług zapewniających wydajną i efektywną pracę tych maszyn. W tym poście na blogu omówimy różne aspekty obsługi maszyn CNC i korzyści, jakie przynosi ona firmom produkcyjnym.

Czym jest serwis maszyn CNC?

CNC to skrót od Computer Numerical Control, który odnosi się do maszyny sterowanej przez program komputerowy. Maszyny CNC są wykorzystywane do różnych zadań, w tym do cięcia, wiercenia, frezowania i toczenia.

Usługi maszyn CNC polegają na wykorzystaniu tych maszyn do wykonywania bardzo dokładnych i powtarzalnych zadań precyzyjnych. Usługi te są często wykorzystywane w produkcji, wymagającej precyzyjnych i spójnych części.

Aby użyć maszyny CNC, najpierw tworzony jest program przy użyciu oprogramowania do projektowania wspomaganego komputerowo (CAD). Program jest następnie ładowany do maszyny, która na podstawie instrukcji wykonuje żądaną operację na kawałku materiału.

Maszyny CNC mogą być używane z różnymi materiałami, w tym metalem, tworzywem sztucznym, drewnem i kompozytami. Oferują wiele korzyści, w tym krótszy czas produkcji, większą dokładność oraz możliwość tworzenia złożonych kształtów i funkcji.

Dlaczego serwis maszyn CNC jest ważny?

Maszyny CNC (Computer Numerical Control) stały się niezbędne w przemyśle wytwórczym, zwłaszcza w przemyśle motoryzacyjnym, lotniczym i produkcji urządzeń medycznych. Maszyny te są zautomatyzowane, dzięki czemu mogą działać przez dłuższy czas bez interwencji człowieka. Maszyny CNC mogą wytwarzać złożone części z dużą precyzją i dokładnością, co czyni je kluczowymi w produkcji.

Serwis maszyn CNC jest niezbędny z kilku powodów. Przede wszystkim zapewnia, że maszyny pracują na optymalnym poziomie. Maszyny CNC mają wiele ruchomych części, które wymagają regularnej konserwacji, aby zapobiec zużyciu, które może prowadzić do awarii maszyny i przestojów w produkcji. Rutynowa konserwacja i serwis pomagają wykrywać i rozwiązywać potencjalne problemy, zanim staną się poważnymi problemami.

Po drugie serwis maszyn CNC pomaga wydłużyć żywotność maszyny. Regularne serwisowanie gwarantuje, że urządzenia pracują zgodnie z założonymi parametrami, zmniejszając ryzyko przedwczesnego zużycia. Wydłuża to żywotność maszyny, oszczędzając pieniądze producenta na wymianę i koszty naprawy.

Po trzecie, serwis maszyn CNC pomaga w utrzymaniu stałej jakości produkcji. Maszyny CNC są zaprogramowane do produkcji części z dużą precyzją i dokładnością, co jest niezbędne w przemyśle lotniczym i produkcji urządzeń medycznych. Regularne serwisowanie zapewnia prawidłowe działanie maszyn, tworzenie elementów spełniających wymagane specyfikacje i utrzymanie stałej jakości wydruku.

Po czwarte serwis maszyn CNC pomaga poprawić bezpieczeństwo w miejscu pracy. Maszyny CNC to potężne narzędzia, które wymagają ostrożnej obsługi, aby zapobiec wypadkom. Regularne serwisowanie pomaga zidentyfikować potencjalne zagrożenia bezpieczeństwa, którym można zaradzić, zanim spowodują one obrażenia u operatorów lub uszkodzenie maszyn.

Rodzaje maszyn CNC

Maszyny CNC (Computer Numerical Control) są szeroko stosowane w różnych gałęziach przemysłu do produkcji precyzyjnej. Maszyny te wykorzystują skomputeryzowane systemy sterowania do automatyzacji i wykonywania złożonych operacji obróbki z dużą dokładnością i wydajnością. Dostępnych jest kilka typów maszyn CNC, z których każdy jest przeznaczony do określonych zastosowań. Oto niektóre z najczęstszych typów:

Frezarki CNC

- Pionowe Centra Obróbcze (VMC):Maszyny te mają wrzeciono zorientowane pionowo i nadają się do cięcia i kształtowania materiałów pełnych.

- Poziome Centra Obróbcze (HMC):HMC mają poziomo zorientowane wrzeciono i idealnie nadają się do obróbki dużych i ciężkich przedmiotów.

- Maszyny 5-osiowe:Maszyny te oferują jednoczesny ruch w pięciu osiach, umożliwiając złożone i skomplikowane operacje obróbki.

Tokarki CNC

Centra tokarskie:Maszyny te są używane do precyzyjnych operacji toczenia, w których przedmiot obrabiany obraca się, podczas gdy narzędzia tnące kształtują materiał.

- Tokarki typu szwajcarskiego:Tokarki typu szwajcarskiego przeznaczone są do obróbki przedmiotów o dużej precyzji i małej średnicy. Wyposażone są w przesuwany wrzeciennik i tuleję prowadzącą dla zwiększenia dokładności.

Wycinarki plazmowe CNC

- Maszyny do cięcia plazmowego wykorzystują strumień zjonizowanego gazu o dużej prędkości do cięcia materiałów przewodzących prąd elektryczny, takich jak stal, aluminium i miedź. Są powszechnie stosowane w produkcji metali i zastosowaniach przemysłowych.

Maszyny do cięcia laserowego CNC

- Maszyny do cięcia laserowego wykorzystują skupioną wiązkę laserową do topienia, spalania lub odparowywania materiałów, co skutkuje precyzyjnymi i czystymi cięciami. Są wszechstronne i mogą pracować z różnymi materiałami, takimi jak metal, drewno, akryl i tworzywa sztuczne.

Frezarki CNC

- Plotery CNC są używane głównie do cięcia, kształtowania i grawerowania materiałów, takich jak drewno, tworzywa sztuczne i pianka. Są szeroko stosowane w obróbce drewna, produkcji oznakowań i prototypowaniu.

Maszyny EDM CNC

- Maszyny do obróbki elektroerozyjnej (EDM) wykorzystują wyładowania elektryczne do usuwania materiału z przedmiotu obrabianego. Są powszechnie stosowane do skomplikowanych kształtów i materiałów hartowanych, takich jak hartowana stal i tytan.

Szlifierki CNC

- Szlifierki służą do uzyskiwania bardzo precyzyjnych wykończeń powierzchni i dokładnych wymiarów. Wykorzystują tarcze ścierne do usuwania materiału z przedmiotu obrabianego.

Prasy krawędziowe CNC

- Prasy krawędziowe służą do gięcia i kształtowania blach. Sterowane CNC prasy krawędziowe zapewniają precyzyjną kontrolę nad procesem gięcia, co skutkuje dokładnymi i powtarzalnymi wynikami.

Typowe problemy z maszynami CNC

Chociaż maszyny CNC są bardzo wydajne i niezawodne, nadal mogą występować pewne problemy, które mogą wpływać na ich wydajność i produktywność. Zrozumienie i rozwiązywanie tych typowych problemów jest niezbędne do zapewnienia płynnego działania. Oto niektóre z typowych problemów z maszynami CNC:

Błędy programowania

- Nieprawidłowe lub niekompletne instrukcje programowania mogą prowadzić do błędów w operacjach obróbki.

- Niewłaściwe ścieżki narzędzia lub niewłaściwy dobór narzędzia mogą skutkować złym wykończeniem powierzchni, niedokładnościami wymiarowymi lub pęknięciem narzędzia.

Problemy mechaniczne

Zużyte lub uszkodzone elementy, takie jak łożyska, paski lub śruby kulowe, mogą powodować nadmierny luz, prowadzący do niedokładnych cięć i zmniejszonej precyzji.

- Słabe smarowanie lub nieodpowiednia konserwacja mogą spowodować zwiększone tarcie, przegrzanie i przedwczesne zużycie części maszyny.

Problemy elektryczne i elektroniczne

Wahania zasilania lub zakłócenia elektryczne mogą powodować nieprawidłowe zachowanie maszyny, takie jak nagłe zatrzymania, resety lub nieprawidłowe pozycjonowanie.

- Wadliwe czujniki lub wyłączniki krańcowe mogą prowadzić do nieprawidłowych ruchów maszyny lub fałszywych odczytów błędów.

Problemy z narzędziami

- Tępe lub nieprawidłowo zainstalowane narzędzia skrawające mogą powodować słabe wykończenie powierzchni, drgania lub nadmierne zużycie narzędzi.

- Nieprawidłowe przesunięcia narzędzi lub pomiary długości narzędzi mogą skutkować niedokładnościami wymiarowymi.

Problemy z chłodzeniem i usuwaniem wiórów

- Niewystarczający przepływ chłodziwa lub niewłaściwe odprowadzanie wiórów może prowadzić do gromadzenia się ciepła, przegrzania narzędzia i skrócenia jego żywotności.

- Nieodpowiednie odprowadzanie wiórów może powodować zatykanie się wiórów, co wpływa na wykończenie powierzchni i może uszkodzić przedmiot obrabiany lub maszynę.

Błędy oprogramowania i systemu sterowania

- Usterki oprogramowania lub problemy ze zgodnością mogą zakłócać działanie maszyny i powodować nieoczekiwane błędy lub awarie.

- Niedokładna kalibracja lub nieprawidłowe ustawienia parametrów w systemie sterowania mogą prowadzić do błędów pozycjonowania lub nieprawidłowych prędkości posuwu.

Czynniki środowiskowe

- Wahania temperatury, wilgotność lub kurz mogą wpływać na wydajność i dokładność maszyn CNC.

- Niewłaściwa instalacja lub ustawienie maszyny w stosunku do czynników środowiskowych może mieć wpływ na jej stabilność i niezawodność.

Konserwacja zapobiegawcza maszyn CNC

Wdrożenie proaktywnego programu konserwacji zapobiegawczej jest niezbędne do maksymalizacji wydajności, niezawodności i żywotności maszyn CNC (Computer Numerical Control). Regularna konserwacja pomaga identyfikować potencjalne problemy, zanim staną się poważnymi problemami, ogranicza przestoje i zapewnia optymalną pracę maszyny. Oto kilka kluczowych obszarów, na których należy się skupić podczas wykonywania konserwacji zapobiegawczej maszyn CNC:

Smarowanie

- Należy regularnie smarować elementy maszyny, takie jak łożyska, śruby kulowe, prowadnice i przekładnie zgodnie z wytycznymi producenta.

- Używaj odpowiednich środków smarnych i zapewnij odpowiednie odstępy między smarowaniami, aby zminimalizować tarcie, zmniejszyć zużycie i zapewnić płynną pracę.

Sprzątanie

- Utrzymuj maszynę i jej otoczenie w czystości z wiórów, pozostałości chłodziwa i zanieczyszczeń.

- Regularnie czyść filtry, zbiorniki chłodziwa i tace na wióry, aby zachować optymalną wydajność chłodziwa i zapobiegać zatykaniu.

Kontrola i kalibracja

Wykonuj rutynowe kontrole krytycznych komponentów, takich jak wrzeciona, uchwyty narzędziowe i mocowania, aby zidentyfikować oznaki zużycia lub uszkodzenia.

- Kalibruj i sprawdzaj dokładność osi maszyny, przesunięć narzędzi i systemów pozycjonowania, aby zapewnić precyzyjną obróbkę.

Komponenty elektryczne i elektroniczne

- Sprawdź połączenia elektryczne, kable i okablowanie pod kątem śladów uszkodzeń lub luźnych połączeń.

- Sprawdź i przetestuj czujniki, wyłączniki krańcowe i blokady bezpieczeństwa, aby zapewnić prawidłowe działanie.

Systemy chłodzenia

- Regularnie konserwuj i czyść układy chłodzenia, aby zapobiec zanieczyszczeniu i zapewnić właściwe chłodzenie.

- Monitoruj poziomy płynu chłodzącego, równowagę pH i stężenie oraz uzupełniaj lub wymieniaj płyn chłodzący w razie potrzeby.

Oprogramowanie i system sterowania

- Regularnie aktualizuj i utrzymuj oprogramowanie i system sterowania maszyny CNC za pomocą najnowszych wersji i poprawek.

- Weryfikuj i kalibruj parametry układu sterowania, takie jak prędkości posuwu i przyspieszenie, aby zapewnić dokładną obróbkę.

Oprzyrządowanie i wrzeciono

- Regularnie sprawdzaj i czyść uchwyty narzędziowe, tuleje zaciskowe i stożki wrzeciona, aby zapewnić prawidłowe mocowanie narzędzia i zminimalizować bicie.

- Sprawdzaj i wymieniaj zużyte lub uszkodzone narzędzia tnące, aby zachować optymalną wydajność cięcia i wykończenie powierzchni.

Szkolenie operatorów i dokumentacja

- Zapewnij kompleksowe szkolenie operatorom maszyn w zakresie prawidłowej obsługi, procedur konserwacji i protokołów bezpieczeństwa.

- Prowadź szczegółowe zapisy czynności konserwacyjnych, przeglądów i napraw w celach informacyjnych i analitycznych.

Rutynowa kontrola maszyn CNC

Regularna kontrola i konserwacja maszyn CNC (Computer Numerical Control) ma kluczowe znaczenie dla zapewnienia ich optymalnej wydajności i trwałości. Przeprowadzając rutynowe kontrole, można wcześnie zidentyfikować potencjalne problemy i podjąć środki zapobiegawcze, aby uniknąć kosztownych awarii i opóźnień w produkcji. Oto kilka kluczowych punktów, które należy wziąć pod uwagę podczas rutynowej kontroli maszyn CNC:

Oględziny

- Rozpocznij od wizualnej kontroli maszyny pod kątem oznak zużycia, uszkodzeń lub luźnych elementów.

- Sprawdź, czy nie ma wycieków, takich jak olej lub płyn chłodzący, które mogą wskazywać na problem z układami płynów maszyny.

- Sprawdź, czy podczas pracy maszyny nie występują nietypowe dźwięki lub wibracje.

Smarowanie

- Sprawdź, czy wszystkie punkty smarowania są odpowiednio nasmarowane, aby zapewnić płynny ruch elementów maszyny.

- Sprawdź poziomy smaru i uzupełnij je w razie potrzeby.

- Zapewnij odpowiednie smarowanie śrub kulowych, szyn prowadzących i innych krytycznych elementów.

Kalibracja osi

Sprawdź dokładność osi maszyny wykonując testy kalibracyjne.

- Sprawdź, czy nie ma odchyleń od określonych tolerancji i wyreguluj w razie potrzeby.

- Skalibruj system pomiarowy maszyny, jeśli ma to zastosowanie, aby zapewnić dokładny pomiar.

Kontrola wrzeciona

- Sprawdź wrzeciono pod kątem oznak zużycia, uszkodzenia lub niewspółosiowości.

- Sprawdź łożyska wrzeciona i wymień je w razie potrzeby.

- Sprawdź bicie wrzeciona, aby zapewnić koncentryczność podczas operacji obróbki.

Oprzyrządowanie i zmieniacz narzędzi

- Sprawdź system oprzyrządowania, w tym uchwyty, tuleje zaciskowe i narzędzia tnące, pod kątem oznak zużycia lub uszkodzeń.

- Sprawdź mechanizm zmieniacza narzędzi pod kątem płynnego działania i prawidłowego wyrównania.

- Oczyścić i nasmarować elementy urządzenia do wymiany narzędzi zgodnie z wytycznymi producenta.

System sterowania

- Sprawdź jednostkę sterującą CNC i monitoruj pod kątem komunikatów o błędach lub usterek.

- Upewnij się, że wszystkie kable i połączenia są bezpieczne iw dobrym stanie.

- Zaktualizuj oprogramowanie urządzenia, jeśli dotyczy, do najnowszej wersji dostarczonej przez producenta.

Funkcje bezpieczeństwa

- Sprawdź działanie funkcji bezpieczeństwa, takich jak przyciski zatrzymania awaryjnego i blokady.

- Sprawdź stan osłon ochronnych i barier, aby zapewnić bezpieczeństwo operatora.

- Przetestuj system alarmowy maszyny, aby potwierdzić prawidłowe działanie.

Dokumentacja:

Prowadź szczegółowy zapis dat kontroli, ustaleń oraz wszelkich przeprowadzonych prac konserwacyjnych lub napraw.

- Postępuj zgodnie z harmonogramem i wytycznymi konserwacji zalecanymi przez producenta.

- Prowadź dziennik wszystkich użytych części zamiennych i odpowiadających im numerów seryjnych.

Naprawy maszyn CNC

Gdy maszyna CNC (Computer Numerical Control) napotyka problemy lub działa nieprawidłowo, natychmiastowa naprawa jest niezbędna, aby zminimalizować przestoje i utrzymać produktywność. Naprawa maszyn CNC wymaga specjalistycznej wiedzy i dbałości o szczegóły, aby zapewnić przywrócenie maszyn do ich optymalnego stanu roboczego. Oto kilka kluczowych punktów, które należy wziąć pod uwagę podczas przeprowadzania napraw maszyn CNC:

Diagnostyka

- Rozpocznij od dokładnego zdiagnozowania problemu, aby zidentyfikować pierwotną przyczynę nieprawidłowego działania.

- Sprawdź komponenty maszyny, takie jak silniki, napędy, czujniki i układ sterowania, aby zlokalizować wadliwą część.

- Użyj narzędzi diagnostycznych i oprogramowania, aby pomóc w dokładnej identyfikacji problemu.

Wymiana wadliwych komponentów

- Po zidentyfikowaniu problemu wymień wadliwe elementy na nowe lub prawidłowo działające.

- Pozyskuj oryginalne części od renomowanych dostawców, aby zapewnić kompatybilność i niezawodność.

- Postępuj zgodnie z wytycznymi producenta dotyczącymi wymiany określonych elementów i skalibruj je w razie potrzeby.

Naprawy elektryczne i mechaniczne

- Przeprowadzaj naprawy elektryczne, w tym naprawę wadliwego okablowania, złączy lub uszkodzonych płytek drukowanych.

- Napraw lub wymień uszkodzone elementy mechaniczne, takie jak paski, koła zębate, koła pasowe i łożyska.

- Zapewnij właściwe wyrównanie części mechanicznych, aby zachować precyzję i dokładność.

Aktualizacje oprogramowania i konfiguracja

- Zaktualizuj oprogramowanie urządzenia do najnowszej wersji dostarczonej przez producenta.

- Skonfiguruj parametry i ustawienia systemu sterowania CNC zgodnie ze specyfikacją maszyny.

- Testuj i weryfikuj wydajność maszyny po aktualizacjach oprogramowania lub zmianach konfiguracji.

Kalibracja i wyrównanie

Skalibruj osie maszyny i upewnij się, że są odpowiednio wyrównane, aby uzyskać dokładną obróbkę.

- Sprawdź bicie wrzeciona i wyrównanie, aby zapewnić koncentryczność podczas operacji.

- Sprawdź i wyreguluj przesunięcia narzędzi maszyny oraz kompensację długości narzędzia w celu precyzyjnego cięcia.

Testowanie i walidacja

Przeprowadź kompleksowe testy naprawionej maszyny, aby upewnić się, że działa prawidłowo.

- Sprawdź dokładność i powtarzalność maszyny, wykonując cięcia testowe lub korzystając z artefaktów kalibracji.

- Monitoruj wydajność maszyny podczas różnych operacji obróbki, aby zapewnić stabilność i niezawodność.

Konserwacja Zapobiegawcza

Zalecaj i wykonuj rutynowe zadania konserwacji zapobiegawczej, aby zminimalizować przyszłe awarie.

- Regularnie czyść i smaruj elementy maszyny, aby zapobiec zużyciu i wydłużyć żywotność.

- Prowadź rejestr czynności konserwacyjnych, w tym daty, wykonane zadania i wszelkie wymienione części.

Szkolenie i wsparcie

Zapewnij szkolenie operatorom maszyn w zakresie prawidłowego użytkowania i konserwacji, aby zapobiec typowym problemom.

- Oferuj stałe wsparcie techniczne i wskazówki dotyczące rozwiązywania drobnych problemów, które mogą się pojawić.

- Promuj kulturę proaktywnej obsługi maszyn i zachęcaj operatorów do niezwłocznego zgłaszania wszelkich nieprawidłowości.

Modernizacje maszyn CNC

Maszyny CNC (Computer Numerical Control) są zaprojektowane tak, aby były trwałe i trwałe, ale wraz z postępem technologicznym ich modernizacja może poprawić ich wydajność i możliwości. Modernizacja maszyn CNC może zwiększyć ich wydajność, szybkość i dokładność, zapewniając firmom przewagę konkurencyjną. Oto kilka kluczowych punktów, które należy wziąć pod uwagę podczas modernizacji maszyn CNC:

Ocena obecnego stanu

Rozpocznij od oceny aktualnego stanu maszyny, w tym jej sprzętu i oprogramowania.

- Oceń wiek, stan i kompatybilność maszyny z najnowszymi aktualizacjami.

- Określ pożądane wyniki aktualizacji, takie jak zwiększona szybkość, dokładność lub dodatkowe funkcje.

Identyfikowanie opcji aktualizacji

- Zbadaj najnowszą technologię i postępy, aby znaleźć odpowiednie ulepszenia dla maszyny.

- Skonsultuj się z producentem maszyny lub zewnętrznymi dostawcami, aby określić najlepsze aktualizacje dla określonego modelu maszyny.

- Rozważ opcje, takie jak ulepszone sterowniki, systemy wrzecion, zmieniacze narzędzi i czujniki.

Aktualizacja komponentów sprzętowych

- Uaktualnij komponenty sprzętowe, takie jak silniki, napędy i systemy sterowania, aby poprawić szybkość i dokładność.

- Zainstaluj nowe czujniki i sondy, aby zwiększyć dokładność pomiarów i zautomatyzować niektóre funkcje.

- Wymień zużyte lub przestarzałe części na nowe, aby poprawić trwałość i żywotność maszyny.

Aktualizacja oprogramowania

- Zaktualizuj oprogramowanie urządzenia do najnowszej wersji, aby poprawić funkcjonalność i wydajność.

- Zainstaluj nowe moduły oprogramowania, aby włączyć dodatkowe funkcje lub ulepszyć istniejące.

- Skonfiguruj oprogramowanie, aby pasowało do wymagań konkretnej maszyny.

Testowanie i walidacja

- Przetestuj zmodernizowaną maszynę, aby upewnić się, że działa poprawnie i spełnia pożądane wyniki.

- Sprawdź dokładność i powtarzalność maszyny, wykonując cięcia testowe lub korzystając z artefaktów kalibracji.

- Monitoruj wydajność maszyny podczas różnych operacji obróbki, aby zapewnić stabilność i niezawodność.

Szkolenie i wsparcie

- Zapewnij szkolenie operatorom maszyn w zakresie nowych cech i funkcjonalności zmodernizowanej maszyny.

- Oferuj stałe wsparcie techniczne i wskazówki dotyczące rozwiązywania wszelkich problemów, które mogą się pojawić.

- Promuj kulturę proaktywnej obsługi maszyn i zachęcaj operatorów do niezwłocznego zgłaszania wszelkich nieprawidłowości.

Kalibracja maszyn CNC

Kalibracja to kluczowy proces w utrzymaniu dokładności i precyzji maszyn CNC (Computer Numerical Control). Regularna kalibracja zapewnia, że osie maszyny, wrzeciono i systemy narzędziowe są prawidłowo wyrównane, co skutkuje dokładnymi operacjami obróbki. Oto kilka kluczowych punktów, które należy wziąć pod uwagę podczas przeprowadzania kalibracji maszyny CNC:

Kalibracja osi

- Skalibruj każdą oś maszyny, aby zapewnić dokładne pozycjonowanie i ruch.

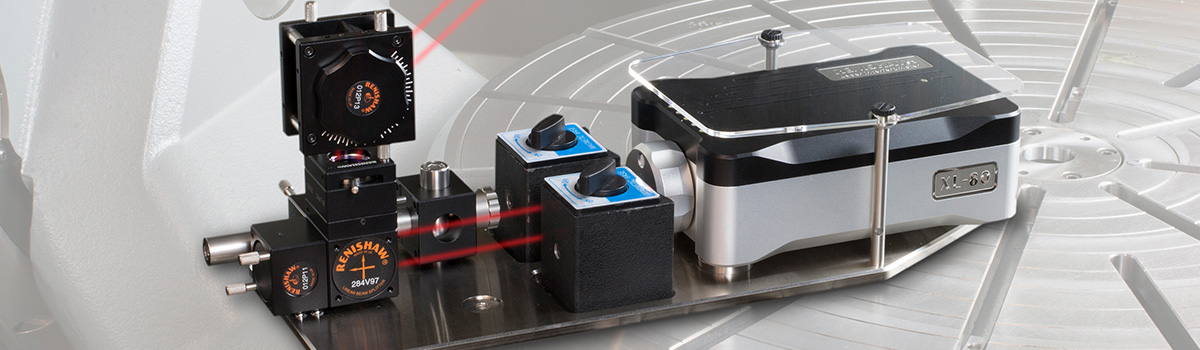

- Używaj precyzyjnych narzędzi pomiarowych, takich jak interferometry laserowe lub systemy prętów kulkowych, aby mierzyć odchylenia i przeprowadzać regulacje.

- Sprawdź, czy ruchy liniowe i kątowe maszyny są zgodne z określonymi tolerancjami.

Pomiar bicia wrzeciona:

- Zmierz bicie wrzeciona, aby zapewnić koncentryczność podczas operacji obróbki.

- Użyj czujnika zegarowego lub narzędzia laserowego do pomiaru mimośrodowości lub chybotania się wrzeciona.

- Wyreguluj elementy wrzeciona lub wymień zużyte części, aby zminimalizować bicie i zmaksymalizować dokładność.

Kalibracja długości narzędzia i przesunięcia narzędzia

- Skalibruj system pomiaru długości narzędzia, aby zapewnić dokładne pozycjonowanie narzędzia.

- Użyj artefaktów kalibracji lub mierników wysokości, aby zmierzyć rzeczywistą długość narzędzia i porównać ją z pomiarami maszyny.

- Dostosuj wartości korekcji długości narzędzia w systemie sterowania maszyny, aby skompensować wszelkie rozbieżności.

Kompensacja średnicy narzędzia

- Wykonaj kalibrację kompensacji średnicy narzędzia, aby uwzględnić różnice w średnicach narzędzi.

- Zmierz rzeczywistą średnicę narzędzia za pomocą mikrometru lub suwmiarki i porównaj ją z zaprogramowanymi wartościami maszyny.

- Dostosuj wartości kompensacji narzędzia lub kompensacji narzędzia, aby skompensować wszelkie różnice i uzyskać dokładne cięcie.

Kalibracja systemu sondowania

- Jeśli maszyna jest wyposażona w system pomiarowy, skalibruj go, aby zapewnić precyzyjny pomiar i wyrównanie części.

- Wykonaj procedury kalibracji, aby zweryfikować dokładność systemu pomiarowego iw razie potrzeby wyregulować.

- Potwierdź, że system sondujący dokładnie wykrywa położenie i wymiary przedmiotu obrabianego.

Kalibracja prędkości wrzeciona

- Skalibruj prędkość wrzeciona, aby upewnić się, że odpowiada ona określonym RPM (obroty na minutę).

- Użyj obrotomierza lub czujnika prędkości wrzeciona, aby zmierzyć rzeczywistą prędkość wrzeciona podczas pracy.

- Dostosuj parametry kontroli prędkości w systemie sterowania maszyny, aby osiągnąć żądane obroty.

Dokumentacja i zapisy

- Prowadź szczegółowy zapis czynności związanych z kalibracją, w tym daty, wykonane zadania i wszelkie wykonane korekty.

- Postępuj zgodnie z zalecanym przez producenta harmonogramem kalibracji i wytycznymi.

- Prowadź dziennik wszelkich używanych artefaktów kalibracji i odpowiadających im certyfikatów.

Osiowanie maszyn CNC

Właściwe wyrównanie ma kluczowe znaczenie dla dokładności i precyzji działania maszyn CNC (Computer Numerical Control). Niewspółosiowość elementów maszyny, takich jak wrzeciono, systemy narzędziowe i osie, może skutkować błędami i niespójnościami w procesie obróbki. Oto kilka kluczowych punktów, które należy wziąć pod uwagę podczas osiowania maszyn CNC:

Sprawdzanie stanu maszyny

Przed wyrównaniem maszyny należy sprawdzić jej stan, w tym stan jej podzespołów.

- Sprawdź prowadnice maszyny, śruby pociągowe i inne elementy mechaniczne pod kątem zużycia i uszkodzeń.

- Sprawdź stan wrzeciona i systemów narzędziowych.

Wyrównanie wrzeciona

- Wrzeciono jest kluczowym elementem, który musi być dokładnie wyrównany.

- Użyj precyzyjnych narzędzi pomiarowych, takich jak czujnik zegarowy lub narzędzie laserowe, aby zmierzyć wyrównanie wrzeciona.

- Wyreguluj położenie wrzeciona i elementy, takie jak łożyska, aby uzyskać prawidłowe wyrównanie.

Sprawdzanie osi

- Sprawdź wyrównanie każdej osi maszyny, aby zapewnić dokładny ruch i pozycjonowanie.

- Użyj precyzyjnych narzędzi pomiarowych, aby zmierzyć odchylenie w każdej osi i wykonać regulacje.

- Sprawdź, czy osie poruszają się po linii prostej i są wyrównane z określonymi tolerancjami.

Osiowanie systemów narzędziowych

- Systemy oprzyrządowania, w tym uchwyty narzędziowe i zmieniacze narzędzi, muszą być prawidłowo wyrównane, aby zapewnić dokładne pozycjonowanie narzędzi.

- Użyj precyzyjnych narzędzi pomiarowych do pomiaru wyrównania systemów narzędziowych i w razie potrzeby wykonaj regulacje.

- Sprawdź, czy systemy narzędzi są wyrównane z osiami i wrzecionem maszyny.

Testowanie i walidacja

- Po wyrównaniu maszyny wykonaj cięcia próbne, aby upewnić się, że jest ona dokładna i precyzyjna.

- Użyj artefaktów kalibracji lub innych narzędzi pomiarowych, aby zweryfikować wyrównanie i dokładność maszyny.

- Monitoruj wydajność maszyny podczas różnych operacji obróbki, aby zapewnić jej stabilność i niezawodność.

Konserwacja i pielęgnacja

- Regularnie sprawdzaj i konserwuj mechaniczne elementy maszyny, aby zapobiec niewspółosiowości i zużyciu.

- Przeszkol operatorów maszyn, aby niezwłocznie zgłaszali wszelkie nieprawidłowości i wykonywali rutynowe czynności konserwacyjne.

- Postępuj zgodnie z harmonogramem i wytycznymi konserwacji zalecanymi przez producenta.

Właściwe ustawienie maszyn CNC jest niezbędne do osiągnięcia dokładnych i precyzyjnych operacji obróbki. Przestrzegając odpowiednich procedur osiowania i przeprowadzając regularną konserwację, operatorzy mogą zapewnić, że ich maszyny stale wytwarzają części wysokiej jakości przy minimalnej liczbie błędów i przeróbek.

Smarowanie maszyn CNC

Właściwe smarowanie ma kluczowe znaczenie dla płynnej i wydajnej pracy maszyn CNC (Computer Numerical Control). Smary minimalizują tarcie, zmniejszają zużycie, rozpraszają ciepło i chronią elementy maszyny przed uszkodzeniem. Regularna konserwacja smarowania pomaga przedłużyć żywotność maszyny i zapewnia optymalną wydajność. Oto kilka kluczowych punktów, które należy wziąć pod uwagę podczas smarowania maszyn CNC:

Dobór środków smarnych

- Dobieraj środki smarne zalecane przez producenta maszyny do konkretnych podzespołów i układów.

- Wybierając środki smarne, należy wziąć pod uwagę takie czynniki, jak temperatura, prędkość, obciążenie i środowisko.

- Używaj odpowiednich smarów do różnych elementów maszyny, takich jak łożyska wrzeciona, szyny prowadzące i śruby kulowe.

Harmonogram smarowania

- Postępuj zgodnie z harmonogramem smarowania zalecanym przez producenta dla każdego elementu maszyny.

- Ustal rutynę regularnego smarowania w oparciu o użytkowanie maszyny i warunki pracy.

- Weź pod uwagę takie czynniki, jak godziny pracy, intensywność użytkowania i warunki środowiskowe.

Punkty smarowania

- Zidentyfikuj i zaznacz wszystkie punkty smarowania na maszynie, w tym porty olejowe, smarowniczki i zbiorniki.

- Upewnij się, że wszystkie punkty smarowania są łatwo dostępne i widoczne dla skutecznego smarowania.

Metody smarowania

- Należy stosować odpowiednie metody smarowania dla każdego elementu, takie jak kąpiele olejowe, układy mgły olejowej lub ręczne nakładanie smaru.

- Postępuj zgodnie z odpowiednimi technikami smarowania, takimi jak nakładanie odpowiedniej ilości smaru i zapewnienie jego równomiernego rozprowadzenia.

- Korzystaj z automatycznych systemów smarowania, jeśli są dostępne, w celu zapewnienia spójnego i precyzyjnego smarowania.

Aplikacja smaru

- Oczyść punkty smarowania przed nałożeniem smaru, aby usunąć brud, zanieczyszczenia i pozostałości starego smaru.

- Używaj zalecanych aplikatorów środków smarnych, takich jak pędzle, smarownice lub olejarki, aby dokładnie nakładać środki smarne.

- Upewnij się, że środek smarny dotarł do wszystkich niezbędnych obszarów, takich jak łożyska, koła zębate i powierzchnie ślizgowe.

Ilość smaru

- Nałożyć odpowiednią ilość smaru zgodnie z zaleceniami producenta maszyny.

- Unikaj nadmiernego smarowania, ponieważ nadmiar smaru może spowodować zanieczyszczenie i zatkanie ważnych elementów.

- Regularnie monitoruj poziomy smaru i uzupełniaj w razie potrzeby, aby utrzymać wymagane smarowanie.

Jakość smaru

- Używaj wysokiej jakości środków smarnych, które spełniają standardy i specyfikacje branżowe.

- Monitoruj stan smarów, taki jak lepkość, czystość i stopień utlenienia, i wymieniaj je w razie potrzeby.

- Odpowiednio przechowuj środki smarne, aby zachować ich jakość i skuteczność.

Ewidencjonowanie

- Prowadź szczegółowy zapis czynności związanych ze smarowaniem, w tym daty, użyte środki smarne i adresowane punkty smarowania.

- Śledź zużycie smaru, w tym ilości zużyte i uzupełnione.

- Użyj zapisu jako odniesienia do przyszłej konserwacji smarowania i rozwiązywania problemów.

Wymiana części maszyn CNC

Z biegiem czasu maszyny CNC (Computer Numerical Control) mogą wymagać wymiany niektórych części z powodu zużycia, uszkodzenia lub konieczności modernizacji. Szybka i dokładna wymiana części maszyn CNC jest niezbędna do utrzymania wydajności maszyny i zminimalizowania przestojów. Oto kilka kluczowych punktów, które należy wziąć pod uwagę przy wymianie części maszyn CNC:

Zidentyfikować problem

- Dokładnie zdiagnozuj maszynę, aby zidentyfikować wadliwą lub uszkodzoną część.

- Analizuj symptomy, komunikaty o błędach lub nieprawidłowe zachowanie maszyny, aby zlokalizować problem.

- Korzystaj z narzędzi diagnostycznych i zapoznaj się z dokumentacją maszyny lub wytycznymi producenta w celu rozwiązywania problemów.

Źródło oryginalnych części

- Kupuj części zamienne od renomowanych dostawców lub bezpośrednio od producenta maszyny.

- Upewnij się, że części są oryginalne i odpowiadają specyfikacjom części oryginalnych.

- Wybierając części zamienne, weź pod uwagę takie czynniki, jak jakość, kompatybilność i gwarancja.

Demontaż i instalacja

- Postępuj zgodnie z odpowiednimi procedurami i wytycznymi dotyczącymi demontażu maszyny i usuwania wadliwej części.

- Podejmij niezbędne środki ostrożności, aby chronić wrażliwe komponenty i zapewnić bezpieczeństwo osobiste podczas demontażu.

- Ostrożnie zainstaluj część zamienną, przestrzegając instrukcji producenta i zalecanych momentów dokręcania.

Kalibracja i testowanie

- Po wymianie części skalibruj maszynę, aby zapewnić prawidłowe działanie i wyrównanie.

- Wykonaj niezbędne regulacje lub wyrównania, aby zapewnić dokładność i precyzję.

- Przeprowadź dokładne testy, aby sprawdzić, czy część zamienna rozwiązała problem i czy maszyna działa prawidłowo.

Prowadzenie dokumentacji i ewidencji

- Prowadź szczegółową dokumentację wymienianych części, w tym datę, numer części i informacje o dostawcy.

- Prowadź dziennik historii konserwacji maszyny, w tym wszystkich wymian, napraw i modernizacji.

- Korzystaj z dokumentacji jako odniesienia do przyszłej konserwacji i rozwiązywania problemów.

Konserwacja Zapobiegawcza

- Regularnie sprawdzaj i konserwuj maszynę, aby zidentyfikować potencjalne problemy, zanim doprowadzą one do awarii części.

- Postępuj zgodnie z zalecanym przez producenta harmonogramem konserwacji zapobiegawczej maszyny i jej komponentów.

- Proaktywnie wymieniaj części w zależności od sposobu użytkowania, oczekiwanej żywotności lub znanych luk w zabezpieczeniach.

Szkolenie i wsparcie

- Zapewnij szkolenie operatorom maszyn i personelowi konserwacyjnemu w zakresie właściwych procedur wymiany części.

- Oferuj stałe wsparcie techniczne i wskazówki dotyczące rozwiązywania problemów, które mogą się pojawić podczas lub po wymianie części.

- Wspieraj kulturę proaktywnej konserwacji i zachęcaj operatorów do niezwłocznego zgłaszania wszelkich nieprawidłowości.

Przestrzegając tych kluczowych punktów i współpracując z renomowanymi dostawcami i doświadczonymi technikami, można skutecznie przeprowadzić wymianę części maszyn CNC. Terminowa i dokładna wymiana części pomaga zapewnić optymalną wydajność maszyny, wydłuża jej żywotność i minimalizuje zakłócenia w harmonogramach produkcji.

Serwis wrzecion maszyn CNC

Wrzeciona maszyn CNC (Computer Numerical Control) odgrywają kluczową rolę w precyzji i wydajności operacji obróbki skrawaniem. Aby zapewnić optymalną funkcjonalność i długowieczność, niezbędny jest regularny serwis wrzecion maszyn CNC. Oto kilka kluczowych punktów, które należy wziąć pod uwagę, jeśli chodzi o serwisowanie wrzecion maszyn CNC:

Konserwacja Zapobiegawcza

- Zaplanowana konserwacja ma kluczowe znaczenie dla uniknięcia nieoczekiwanych przestojów i kosztownych napraw.

- Utwórz harmonogram konserwacji, który obejmuje regularne przeglądy i zadania serwisowe.

- Postępuj zgodnie z zaleceniami producenta dotyczącymi częstotliwości i procedur konserwacji.

Czyszczenie i smarowanie

- Regularnie czyść wrzeciono, aby usunąć zanieczyszczenia, kurz i pozostałości chłodziwa, które mogą mieć wpływ na wydajność.

- Używaj odpowiednich środków czyszczących i technik zalecanych przez producenta.

- Nasmaruj elementy wrzeciona zgodnie z określonymi wytycznymi, aby zapewnić płynne działanie i zapobiec zużyciu.

Kontrola paska i łożyska

- Sprawdź stan pasków pod kątem śladów zużycia, pęknięć lub uszkodzeń. W razie potrzeby wymień je.

- Sprawdź łożyska pod kątem nadmiernego hałasu, wibracji lub gromadzenia się ciepła, co może wskazywać na potrzebę wymiany lub regulacji.

- Prawidłowo wyrównaj i napnij pasy, aby zachować optymalne przenoszenie mocy.

Konserwacja układu chłodzenia

- Regularnie czyść i konserwuj układ chłodzenia, aby zapobiec zanieczyszczeniu i zatkaniu.

- Sprawdź poziomy płynu chłodzącego, filtry i pompy pod kątem prawidłowego działania.

- Monitoruj jakość chłodziwa i wymieniaj je w razie potrzeby, aby utrzymać optymalne warunki skrawania i zapobiec uszkodzeniu wrzeciona.

Bicie i wyważenie wrzeciona

- Zmierz bicie wrzeciona za pomocą precyzyjnych narzędzi, aby zapewnić koncentryczność i dokładność.

- Wyważ wrzeciono, jeśli wystąpią nadmierne wibracje lub nierówne cięcie.

- Natychmiast rozwiązuj wszelkie problemy, aby uniknąć potencjalnego uszkodzenia wrzeciona lub przedmiotu obrabianego.

Inspekcja instalacji elektrycznej

- Sprawdź połączenia elektryczne, okablowanie i czujniki pod kątem oznak uszkodzenia lub nieprawidłowego działania.

- Sprawdź wydajność silnika wrzeciona i napędu, aby zapewnić prawidłowe działanie.

- Skalibruj systemy kontroli prędkości, aby utrzymać dokładne obroty wrzeciona.

Pomoc eksperta

- Zaangażuj wykwalifikowanych techników lub przedstawicieli producentów do kompleksowej obsługi lub naprawy.

- Regularnie szkolić operatorów i personel konserwacyjny w zakresie właściwej obsługi i procedur konserwacji.

- Zasięgnij profesjonalnej porady w celu rozwiązania problemów wykraczających poza rutynową konserwację.

Kontrola układu elektrycznego maszyny CNC

Układ elektryczny maszyny CNC jest kluczowym elementem, który bezpośrednio wpływa na jej wydajność i niezawodność. Regularna kontrola instalacji elektrycznej jest niezbędna do zapewnienia bezpiecznej pracy i optymalnej funkcjonalności. Oto kilka kluczowych punktów, które należy wziąć pod uwagę podczas przeprowadzania kontroli układu elektrycznego maszyn CNC:

Oględziny

- Zacznij od wizualnej kontroli elementów elektrycznych pod kątem oznak uszkodzeń, takich jak luźne przewody, postrzępione kable lub spalone złącza.

- Sprawdź, czy nie ma luźnych połączeń lub zacisków, które mogą wpływać na przewodność elektryczną.

- Poszukaj śladów przegrzania, takich jak odbarwienie lub stopienie elementów.

Zasilacz laboratoryjny

- Upewnij się, że urządzenie otrzymuje prawidłowe napięcie oraz że zasilacz jest stabilny i prawidłowo uziemiony.

- Sprawdź główne kable zasilające i połączenia pod kątem oznak zużycia lub uszkodzenia.

- Sprawdź działanie wyłączników automatycznych i bezpieczników, aby upewnić się, że zapewniają odpowiednią ochronę.

szaf sterowniczych

- Otwórz szafę sterowniczą i sprawdź elementy wewnętrzne, takie jak płytki drukowane, przekaźniki i styczniki.

- Szukaj oznak przegrzania, takich jak przypalone ślady lub silny zapach spalonej izolacji.

- Sprawdź, czy wszystkie kable i złącza są dobrze zamocowane i odpowiednio oznakowane.

Układy silnikowe i napędowe

- Sprawdź silniki i napędy pod kątem uszkodzeń, takich jak luźne przewody lub zużyte szczotki.

- Przetestuj funkcjonalność napędów silnikowych i upewnij się, że zapewniają płynne i precyzyjne sterowanie ruchem.

- Zmierzyć prąd silnika, aby upewnić się, że mieści się w określonym zakresie dla prawidłowego działania.

System zatrzymania awaryjnego

- Przetestuj przyciski zatrzymania awaryjnego, aby upewnić się, że działają prawidłowo i mogą natychmiast zatrzymać maszynę w nagłym przypadku.

- Sprawdź okablowanie i połączenia systemu zatrzymania awaryjnego pod kątem usterek lub luźnych połączeń.

Interfejsy komunikacyjne

- Sprawdź interfejsy komunikacyjne, takie jak Ethernet lub porty szeregowe, aby upewnić się, że działają prawidłowo.

- Przetestuj łącza komunikacyjne z urządzeniami zewnętrznymi, takimi jak komputery lub programowalne sterowniki logiczne (PLC), aby zapewnić prawidłowy transfer danych.

System uziemiający

- Sprawdź, czy system uziemienia maszyny jest prawidłowo zainstalowany i podłączony.

- Sprawdź integralność przewodów uziemiających i połączeń, aby zapobiec zagrożeniom elektrycznym i zapewnić redukcję szumów elektrycznych.

regularna konserwacja

- Ustal harmonogram regularnej konserwacji układu elektrycznego, w tym czyszczenie, dokręcanie połączeń i sprawdzanie kabli.

- Postępuj zgodnie z wytycznymi producenta dotyczącymi zalecanych procedur konserwacji i odstępów czasu.

- Przeszkol operatorów i personel konserwacyjny w zakresie bezpieczeństwa elektrycznego i właściwej obsługi maszyny CNC.

Konserwacja układu chłodzenia maszyn CNC

Układ chłodzenia maszyn CNC (Computer Numerical Control) odgrywa kluczową rolę w utrzymaniu optymalnych temperatur roboczych, wydłużeniu żywotności narzędzia i zapewnieniu dokładności obróbki. Właściwa konserwacja układu chłodzenia jest niezbędna, aby zapobiec przegrzaniu, utrzymać jakość chłodziwa i uniknąć potencjalnego uszkodzenia maszyny. Oto kilka kluczowych punktów, które należy wziąć pod uwagę, jeśli chodzi o konserwację układu chłodzenia maszyn CNC:

Regularne czyszczenie

- Regularnie czyść zbiornik chłodziwa, filtry i kanały chłodzące, aby usunąć zanieczyszczenia, wióry i szlam.

- Stosować odpowiednie środki czyszczące i techniki zalecane przez producenta maszyny.

- Okresowo przepłukuj układ, aby upewnić się, że przepływ chłodziwa nie jest zablokowany.

Koncentracja płynu chłodzącego

- Monitoruj i utrzymuj właściwe stężenie płynu chłodzącego w układzie zgodnie ze specyfikacjami producenta.

- Regularnie sprawdzaj płyn chłodzący za pomocą refraktometrów lub zestawów testowych, aby upewnić się, że spełnia zalecane poziomy.

- W razie potrzeby dostosuj stężenie, dodając świeży płyn chłodzący lub wodę.

System filtracji

- Regularnie sprawdzaj i czyść filtry płynu chłodzącego, aby usunąć zanieczyszczenia i zapobiec zatykaniu.

- Wymieniaj filtry zgodnie z zalecanymi odstępami czasu lub gdy ulegną nadmiernemu zabrudzeniu lub uszkodzeniu.

- Rozważ użycie wysokiej jakości filtrów lub separatorów magnetycznych, aby poprawić skuteczność filtracji.

Jakość płynu chłodzącego

- Monitoruj poziom pH, lepkość i skład chemiczny płynu chłodzącego, aby upewnić się, że pozostaje on w dopuszczalnym zakresie.

- Test na rozwój bakterii lub zanieczyszczenie, które może prowadzić do nieprzyjemnego zapachu lub pogorszenia wydajności chłodziwa.

- Wymień płyn chłodzący, jeśli wykazuje oznaki degradacji lub nie spełnia wymaganych standardów wydajności.

Pompa i natężenie przepływu

- Sprawdź, czy pompa płynu chłodzącego działa prawidłowo, sprawdzając, czy nie ma wycieków, nietypowego hałasu lub zmniejszonego natężenia przepływu.

- Oczyść lub wymień wirnik pompy, jeśli jest zużyty lub uszkodzony.

- Sprawdź, czy natężenie przepływu chłodziwa mieści się w zalecanym zakresie, aby zapewnić skuteczne chłodzenie.

Kontrola temperatury płynu chłodzącego

- Sprawdź system kontroli temperatury, taki jak agregat chłodniczy lub wymiennik ciepła, aby utrzymać temperaturę płynu chłodzącego w określonym zakresie.

- Sprawdź czujniki, zawory i mechanizmy kontrolne, aby zapewnić dokładną regulację temperatury.

- Wyczyść lub wymień żeberka wymiennika ciepła, jeśli zatkają się brudem lub zanieczyszczeniami.

Szkolenie operatorów

- Zapewnij szkolenie operatorów maszyn w zakresie prawidłowego obchodzenia się z chłodziwem, w tym uzupełniania, dostosowywania stężenia i zgłaszania problemów związanych z chłodziwem.

- Poinstruuj operatorów, jak rozpoznawać oznaki degradacji płynu chłodzącego lub nieprawidłowego działania układu oraz jak odpowiednio reagować.

- Promuj kulturę czystości i proaktywną konserwację układu chłodzenia wśród operatorów.

Obsługa sterowników i oprogramowania maszyn CNC

Regularne serwisowanie elementów sterujących i oprogramowania maszyny CNC ma kluczowe znaczenie dla zapewnienia optymalnej wydajności i uniknięcia potencjalnych problemów. Oto kilka kluczowych punktów, które należy wziąć pod uwagę, jeśli chodzi o serwisowanie sterowników i oprogramowania maszyny CNC:

Aktualizacje oprogramowania

- Regularnie aktualizuj oprogramowanie maszyny CNC, aby korzystać z najnowszych funkcji, poprawek błędów i ulepszeń wydajności.

- Postępuj zgodnie z wytycznymi i zaleceniami producenta dotyczącymi aktualizacji oprogramowania.

- Przed przystąpieniem do aktualizacji należy utworzyć kopie zapasowe aktualnej wersji oprogramowania urządzenia.

Kalibracja i wyrównanie

- Okresowo kalibruj i wyrównuj elementy sterujące maszyny CNC, aby zachować dokładność i precyzję.

- Sprawdź i wyreguluj wyrównanie osi, przesunięcia narzędzi i pozycje zerowe przedmiotu obrabianego.

- Sprawdź dokładność systemów sond, jeśli ma to zastosowanie, i przeprowadź ponowną kalibrację, jeśli to konieczne.

Tworzenie kopii zapasowych i przywracania

- Regularnie twórz kopie zapasowe krytycznych parametrów, ustawień i programów maszyny, aby zapobiec utracie danych.

- Przechowuj wiele kopii zapasowych na urządzeniach zewnętrznych lub w chmurze, aby zwiększyć bezpieczeństwo.

- Okresowo testuj proces przywracania, aby upewnić się, że kopie zapasowe są niezawodne i dostępne.

Inspekcja panelu sterowania

- Sprawdź wzrokowo panel sterowania pod kątem uszkodzeń, takich jak pęknięte przyciski, luźne złącza lub nieprawidłowe działanie wskaźników.

- Regularnie czyść panel sterowania i przyciski, aby usunąć kurz lub zanieczyszczenia, które mogą wpływać na działanie.

- Przetestuj funkcjonalność panelu sterowania, sprawdzając każdy przycisk, przełącznik i wyświetlacz.

Połączenia elektryczne

- Sprawdź połączenia elektryczne w szafie sterowniczej pod kątem luźnych lub skorodowanych przewodów.

- Dokręć luźne połączenia i wymień uszkodzone kable lub złącza.

- Przeprowadź dokładną kontrolę instalacji elektrycznej, aby zapewnić prawidłowe uziemienie i zminimalizować ryzyko usterek elektrycznych.

Konserwacja urządzeń wejściowych

- Sprawdź funkcjonalność urządzeń wejściowych, takich jak klawiatury, myszy lub ekrany dotykowe.

- Oczyść urządzenia wejściowe, aby usunąć brud lub pozostałości, które mogą zakłócać ich działanie.

- Wymień zużyte lub niesprawne urządzenia wejściowe, aby zachować płynną i dokładną kontrolę.

Szkolenie operatorów

- Zapewnij operatorom kompleksowe szkolenie w zakresie sterowania maszynami CNC i oprogramowania.

- Zapoznać operatorów z różnymi funkcjami, menu i parametrami interfejsu sterowania.

- Poinstruuj operatorów, jak prawidłowo korzystać z funkcji oprogramowania i technik rozwiązywania problemów.

Regularne kontrole systemu

- Przeprowadzaj okresowe kontrole systemu, aby zidentyfikować potencjalne problemy z oprogramowaniem lub kontrolą.

- Monitoruj dzienniki błędów, alarmy i komunikaty diagnostyczne pod kątem wszelkich anomalii.

- Wykonaj testy diagnostyczne systemu i postępuj zgodnie z wytycznymi producenta dotyczącymi rozwiązywania problemów.

Kontrole bezpieczeństwa maszyn CNC

Zapewnienie bezpieczeństwa operatorom i miejscu pracy ma ogromne znaczenie podczas pracy z maszynami CNC (Computer Numerical Control). Oto kilka kluczowych punktów, które należy wziąć pod uwagę podczas przeprowadzania kontroli bezpieczeństwa maszyn CNC:

Obudowa maszyny

- Sprawdź obudowę maszyny, aby upewnić się, że jest nienaruszona, odpowiednio zabezpieczona i wolna od pęknięć lub uszkodzeń.

- Sprawdź, czy wszystkie drzwi dostępowe, panele i blokady bezpieczeństwa działają prawidłowo.

- Sprawdź, czy znaki ostrzegawcze, etykiety i przyciski zatrzymania awaryjnego są odpowiednio widoczne.

System zatrzymania awaryjnego

- Przetestuj przyciski zatrzymania awaryjnego, aby upewnić się, że po naciśnięciu natychmiast zatrzymują działanie maszyny.

- Sprawdź, czy system zatrzymania awaryjnego jest w dobrym stanie i jest łatwo dostępny dla operatorów.

- Przeszkol operatorów w zakresie prawidłowego korzystania z przycisków zatrzymania awaryjnego i ich lokalizacji.

Bezpieczeństwo elektryczne

- Sprawdź elementy elektryczne pod kątem odsłoniętych przewodów, luźnych połączeń lub uszkodzonej izolacji.

- Upewnij się, że układ elektryczny jest prawidłowo uziemiony, aby zminimalizować ryzyko porażenia prądem.

- Regularnie sprawdzaj, czy wyłączniki automatyczne i bezpieczniki są w dobrym stanie.

Bezpieczeństwo narzędzi i obrabianych przedmiotów

- Sprawdź oprzyrządowanie, takie jak narzędzia tnące lub zaciski, pod kątem uszkodzeń, zużycia lub nieprawidłowej instalacji.

- Sprawdź obrabiane elementy pod kątem bezpiecznego pozycjonowania i prawidłowego mocowania, aby uniknąć przesunięcia podczas obróbki.

- Monitoruj zużycie narzędzi i wymieniaj je w razie potrzeby, aby zapewnić bezpieczne i wydajne cięcie.

Oświetlenie awaryjne

- Upewnij się, że miejsce pracy ma odpowiednie oświetlenie awaryjne na wypadek przerwy w dostawie prądu lub innych sytuacji awaryjnych.

- Regularnie sprawdzaj oświetlenie awaryjne, aby upewnić się, że działa prawidłowo i skutecznie oświetla obszar.

Bezpieczeństwo pożarowe

- Sprawdź dostępność i funkcjonalność gaśnic w pobliżu maszyny CNC.

- Przeszkolić operatorów w zakresie prawidłowego użycia gaśnic i procedur ewakuacji w przypadku pożaru.

- Oczyść obszar wokół maszyny CNC z łatwopalnych materiałów lub gruzu.

Szkolenie i świadomość operatorów

- Zapewnij kompleksowe szkolenie operatorów w zakresie bezpiecznych procedur obsługi i potencjalnych zagrożeń związanych z maszyną CNC.

- Promuj kulturę świadomości bezpieczeństwa i zachęcaj operatorów do niezwłocznego zgłaszania wszelkich problemów związanych z bezpieczeństwem.

- Przeprowadzaj regularne spotkania dotyczące bezpieczeństwa lub rozmowy dotyczące zestawu narzędzi, aby omówić tematy związane z bezpieczeństwem i wzmocnić bezpieczne praktyki.

Zgodność z normami bezpieczeństwa

- Upewnij się, że maszyna CNC spełnia odpowiednie normy i przepisy bezpieczeństwa w jurysdykcji operacyjnej.

- Bądź na bieżąco z wszelkimi zmianami lub aktualizacjami standardów bezpieczeństwa i włączaj je do kontroli bezpieczeństwa.

- Jeśli to konieczne, skontaktuj się ze specjalistami ds. bezpieczeństwa lub konsultantami, aby zapewnić zgodność i najlepsze praktyki.

Czyszczenie maszyn CNC

Regularne czyszczenie i konserwacja maszyn CNC ma kluczowe znaczenie dla ich wydajności, dokładności i ogólnej żywotności. Przestrzegając tych zasad czyszczenia, operatorzy mogą zapewnić, że ich maszyny CNC pozostaną w optymalnym stanie, minimalizując przestoje i maksymalizując produktywność.

- Utrzymanie czystej i dobrze utrzymanej maszyny CNC (Computer Numerical Control) ma zasadnicze znaczenie dla jej optymalnej wydajności i długowieczności. Regularne czyszczenie maszyny pomaga zapobiegać gromadzeniu się zanieczyszczeń, kurzu i wiórów, które mogą prowadzić do problemów mechanicznych i niedokładności obróbki.

- Rozpocznij od wyłączenia maszyny i odłączenia jej od źródła zasilania, aby zapewnić bezpieczeństwo podczas procesu czyszczenia.

- Rozpocznij od usunięcia luźnych wiórów, gruzu lub cieczy chłodząco-smarujących z obszaru roboczego za pomocą odkurzacza lub szczotki. Zwróć uwagę na trudno dostępne miejsca, takie jak szczeliny i narożniki, w których gromadzą się zanieczyszczenia.

- Wytrzyj powierzchnie urządzenia czystą, niestrzępiącą się ściereczką i łagodnym roztworem detergentu. Unikaj używania ściernych środków czyszczących, które mogą uszkodzić wykończenie urządzenia. Należy dokładnie czyścić wszystkie odsłonięte powierzchnie, w tym stół, wrzeciono, uchwyty narzędziowe i obudowę.

- Czyść zbiornik chłodziwa i regularnie wymieniaj płyny obróbkowe. Brudne lub zanieczyszczone płyny obróbkowe mogą wpływać na wydajność maszyny i jakość gotowych produktów.

- Sprawdź filtry i sitka w układzie chłodzenia, układzie filtracji powietrza i układzie smarowania. W razie potrzeby wyczyść lub wymień te elementy, aby zapewnić odpowiednią filtrację i przepływ płynu.

- Zwróć szczególną uwagę na wrzeciono maszyny i mechanizmy zmieniacza narzędzi. Usuń wszelkie zanieczyszczenia lub osady, które mogą zakłócać ich płynne działanie. Nasmaruj te elementy zgodnie z wytycznymi producenta, aby zachować optymalną wydajność.

- Sprawdź pokrywę i mieszek pod kątem uszkodzeń lub zużycia. W razie potrzeby wymień je, aby chronić elementy wewnętrzne maszyny przed zanieczyszczeniem.

- Na koniec sprawdź połączenia elektryczne, kable i okablowanie. Upewnij się, że są bezpieczne i wolne od uszkodzeń. Wyczyść panel sterowania i przyciski łagodnym środkiem czyszczącym, aby usunąć wszelkie zabrudzenia.

- Prowadź regularny harmonogram sprzątania i dokumentuj czynności konserwacyjne. Pomaga to śledzić częstotliwość czyszczenia i wcześnie identyfikować potencjalne problemy.

Szkolenia i wsparcie dla maszyn CNC

Zapewniając kompleksowe szkolenia i stałe wsparcie, operatorzy mogą rozwijać umiejętności i pewność siebie niezbędne do efektywnej obsługi maszyn CNC. Dobrze wyszkolona siła robocza przyczynia się do poprawy produktywności, skrócenia przestojów i uzyskania wyższej jakości produktów.

- Odpowiednie szkolenie i ciągłe wsparcie są niezbędne dla operatorów, aby skutecznie wykorzystywać maszyny CNC (Computer Numerical Control) i maksymalizować ich potencjał. Programy szkoleniowe zapewniają operatorom wiedzę i umiejętności niezbędne do obsługi, programowania i rozwiązywania problemów z maszynami CNC.

- Zacznij od kompleksowego szkolenia w zakresie podstaw technologii CNC, w tym zrozumienia komponentów maszyny, oprzyrządowania i podstaw programowania. Ta podstawa pomaga operatorom zrozumieć podstawowe pojęcia i terminologię związaną z maszynami CNC.

- Zapoznanie operatorów z oprogramowaniem CAD/CAM służącym do tworzenia projektów części i generowania programów obróbczych. Szkolenie w zakresie tych narzędzi programowych umożliwia operatorom wydajne programowanie maszyn CNC i optymalizację procesów obróbki.

- Zapewnij praktyczne sesje szkoleniowe, podczas których operatorzy mogą przećwiczyć ustawianie maszyny, ładowanie narzędzi i przeprowadzanie operacji obróbki. To praktyczne doświadczenie pomaga zbudować pewność siebie i zaznajomić się z obsługą maszyny.

- Podkreśl protokoły bezpieczeństwa i najlepsze praktyki podczas szkolenia. Operatorzy powinni zostać przeszkoleni w zakresie właściwych procedur uruchamiania i wyłączania maszyny, obsługi narzędzi skrawających oraz stosowania środków ochrony indywidualnej (PPE), aby zapewnić bezpieczne środowisko pracy.

- Oferuj szkolenia w zakresie konserwacji maszyn i opieki zapobiegawczej. Operatorzy powinni nauczyć się sprawdzać i konserwować krytyczne komponenty, takie jak wrzeciona, osłony prowadzące i układy smarowania, aby zapewnić płynną pracę maszyny.

- Zapewnij stałe wsparcie za pomocą instrukcji, dokumentacji i zasobów online. Obszerna instrukcja obsługi obejmująca obsługę maszyny, przykłady programowania, instrukcje rozwiązywania problemów i procedury konserwacji może służyć jako cenne źródło informacji dla operatorów.

- Stwórz system wsparcia, w którym operatorzy mogą szukać pomocy i wskazówek w przypadku napotkania wyzwań lub problemów. Może to mieć formę dedykowanego zespołu wsparcia, technicznej infolinii lub forów internetowych, na których operatorzy mogą kontaktować się z doświadczonymi użytkownikami CNC.

- Przeprowadzanie okresowych szkoleń odświeżających w celu wzmocnienia wiedzy i umiejętności. Technologia CNC ewoluuje w czasie, więc informowanie operatorów o najnowszych osiągnięciach i technikach gwarantuje, że będą mogli w pełni wykorzystać możliwości maszyny.

- Zachęcaj operatorów do udziału w wydarzeniach branżowych, targach i warsztatach, aby poszerzyć swoją wiedzę i nawiązać kontakty z innymi profesjonalistami w tej dziedzinie. Wydarzenia te dają możliwość poznania nowych technologii, wymiany doświadczeń i uzyskania wglądu w najlepsze praktyki.

Koszt serwisu maszyny CNC

Zrozumienie czynników kosztowych związanych z obsługą maszyn CNC jest niezbędne do budżetowania i planowania.

- Koszt serwisu maszyny CNC (Computer Numerical Control) może się różnić w zależności od kilku czynników, w tym rodzaju wymaganej usługi, złożoności maszyny i stawek usługodawcy. Zrozumienie tych czynników ma kluczowe znaczenie dla budżetowania i zapewnienia opłacalnego planu konserwacji.

- Rutynowa konserwacja zapobiegawcza jest powszechną usługą dla maszyn CNC. Zwykle obejmuje takie zadania, jak inspekcja, czyszczenie, smarowanie i kalibracja. Koszt konserwacji zapobiegawczej może wahać się od kilkuset do kilku tysięcy dolarów rocznie, w zależności od wielkości i złożoności maszyny.

- Awaryjne lub nieplanowane naprawy to kolejny aspekt obsługi maszyn CNC, który może mieć wpływ na koszty. Naprawy te są często nieprzewidziane i wymagają natychmiastowej uwagi, aby zminimalizować przestoje. Koszt będzie zależał od wagi problemu, dostępności części zamiennych i wiedzy wymaganej do rozwiązania problemu. Awaryjne naprawy mogą wynosić od kilkuset do kilku tysięcy dolarów.

- Niektórzy usługodawcy oferują umowy serwisowe lub plany konserwacji, które obejmują zarówno rutynową konserwację zapobiegawczą, jak i naprawy awaryjne. Umowy te mogą zapewnić oszczędności i spokój dzięki szybkiej obsłudze i ograniczeniu ryzyka nieoczekiwanych wydatków. Koszt umów serwisowych różni się w zależności od czynników, takich jak wiek maszyny, złożoność i poziom zapewnianej ochrony.

- Części zamienne i materiały eksploatacyjne to dodatkowe koszty, które należy wziąć pod uwagę przy serwisowaniu maszyn CNC. Elementy takie jak silniki, czujniki, paski i łożyska mogą z czasem wymagać wymiany. Koszt tych części będzie zależał od marki, modelu i dostępności maszyny. Zaleca się utrzymywanie zapasów często używanych części zamiennych w celu zminimalizowania przestojów i zmniejszenia kosztów wysyłki.

- Wizyty serwisowe na miejscu mogą wiązać się z dodatkowymi kosztami, takimi jak koszty podróży, zakwaterowania i opłaty technika. Koszty te mogą się różnić w zależności od lokalizacji urządzenia i zasad dostawcy usług. Mogą być dostępne opcje zdalnej diagnostyki i rozwiązywania problemów, które mogą pomóc w ograniczeniu konieczności wizyt na miejscu i związanych z tym kosztów.

- Wskazane jest uzyskanie wycen od wielu usługodawców w celu porównania kosztów i oferowanych usług. Weź pod uwagę reputację, doświadczenie i wiedzę usługodawcy, a także czas jego reakcji i dostępność w nagłych sytuacjach.

- Inwestowanie w regularną konserwację i terminowe naprawy może pomóc zminimalizować długoterminowe koszty. Zaniedbywanie konserwacji może prowadzić do częstszych awarii, skrócenia żywotności maszyny i zwiększenia wydatków na naprawy.

Wnioski

Serwis maszyn CNC jest niezbędny, aby maszyny te działały wydajnie i efektywnie. Dostawcy usług w zakresie maszyn CNC oferują szereg usług związanych z konserwacją, naprawą i modernizacją tych maszyn, aby upewnić się, że spełniają one potrzeby przedsiębiorstw produkcyjnych. Regularna konserwacja, przeglądy i naprawy mają kluczowe znaczenie dla zapobiegania przestojom i zmniejszania ryzyka kosztownych napraw. Inwestując w serwis maszyn CNC, firmy mogą zapewnić maksymalizację potencjału swoich maszyn CNC i poprawę ogólnej wydajności.