Usługa produkcji niskonakładowej

Małe firmy często potrzebują pomocy w znalezieniu niedrogich rozwiązań produkcyjnych, które mogą wytwarzać małe ilości produktów bez ponoszenia wysokich kosztów. Małe firmy o ograniczonych zasobach często muszą pokonać znaczną barierę wynikającą z wymogu opłacalności tworzenia dużych ilości tradycyjnymi metodami produkcji. Jednak wraz z pojawieniem się usług produkcji na małą skalę małe firmy mogą teraz wytwarzać małe produkty za ułamek kosztów konwencjonalnych metod produkcji. W tym artykule omówimy korzyści płynące z usług produkcji na małą skalę oraz sposób, w jaki mogą one pomóc małym firmom zachować konkurencyjność.

Co to jest produkcja niskonakładowa?

Produkcja małoseryjna odnosi się do wytwarzania niewielkiej liczby produktów, zwykle w zakresie od kilku do kilkuset jednostek, przy użyciu procesów i technik produkcyjnych. Producenci projektują produkcję na małą skalę, aby zaspokoić specyficzne potrzeby małych firm lub start-upów, w przeciwieństwie do produkcji masowej, która koncentruje się na produkcji dużych ilości. Takie podejście pozwala firmom uniknąć wysokich kosztów początkowych i ryzyka związanego z produkcją dużych ilości. Usługi produkcji niskonakładowej wykorzystują formowanie wtryskowe, obróbkę CNC, drukowanie 3D i wytwarzanie blach w celu wydajnego wytwarzania małych partii produktów, co czyni je idealnym rozwiązaniem dla firm poszukujących opłacalnych opcji produkcji.

Korzyści z produkcji na małą skalę dla małych firm

Produkcja na małą skalę oferuje małym firmom kilka korzyści, oferując opłacalne opcje produkcji dostosowane do ich specyficznych wymagań. Oto kluczowe zalety produkcji na małą skalę:

- Oszczędności kosztów:Małe firmy mogą uniknąć wysokich kosztów początkowych związanych z tradycyjną produkcją masową, decydując się na produkcję na małą skalę. Umożliwia im to produkcję mniejszych ilości bez nadmiernych kosztów konfiguracji lub konieczności znacznych inwestycji w zapasy.

- Szybkie czasy realizacji:Usługi produkcji niskonakładowej kładą nacisk na szybkie czasy realizacji, umożliwiając małym firmom szybkie wprowadzanie produktów na rynek. Ta elastyczność umożliwia im szybkie reagowanie na potrzeby rynku i wykorzystywanie pojawiających się możliwości.

- Elastyczność w procesach produkcyjnych:Dzięki produkcji na małą skalę firmy mogą wybierać spośród różnych procesów produkcyjnych w oparciu o specyfikacje swoich produktów, co pozwala im dostosować podejście do produkcji do ich konkretnych potrzeb. Wiele technik, w tym formowanie wtryskowe, obróbka CNC, drukowanie 3D i produkcja blach, zapewnia elastyczność potrzebną do spełnienia określonych potrzeb.

- Wysokiej jakości produkty końcowe:Produkcja małoseryjna zachowuje rygorystyczne standardy jakości pomimo produkcji mniejszych ilości. Producenci wykorzystują zaawansowany sprzęt i wiedzę, aby zapewnić, że każdy produkt spełnia wymagane specyfikacje, co skutkuje wysoką jakością produktów końcowych.

- Projektowanie dla produkcji (DFM):Usługi produkcji niskonakładowej często wspierają optymalizację projektu. Producenci współpracują z firmami na etapie projektowania, oferując cenne informacje w celu zwiększenia możliwości wytwarzania produktów, co skutkuje wydajną i opłacalną produkcją.

- Usługi prototypowania:Wiele usług związanych z produkcją niskonakładową oferuje możliwości tworzenia prototypów, umożliwiając małym firmom iterację projektów produktów przed rozpoczęciem produkcji na pełną skalę. Prototypowanie pomaga identyfikować i usuwać wady projektowe, oceniać funkcjonalność i zbierać cenne informacje zwrotne w celu dalszego udoskonalania.

- Opcje materiałów i procesów:Usługi produkcji niskonakładowej obejmują szeroką gamę materiałów i procesów produkcyjnych, które odpowiadają zróżnicowanym wymaganiom produktów. Firmy mogą wybrać odpowiednie opcje na podstawie wytrzymałości, trwałości, estetyki i kosztów.

- Skalowalność:Produkcja na małą skalę zapewnia opcje skalowalności dla małych firm. Wraz ze wzrostem popytu firmy mogą skutecznie dostosowywać wielkość produkcji bez znacznych inwestycji lub wymiany narzędzi, zapewniając płynne przejście w celu zaspokojenia potrzeb rynku.

- Zmniejszone ryzyko związane z zapasami: Produkcja na małą skalę minimalizuje ryzyko związane z zapasami dla małych firm. Mogą wytwarzać produkty na żądanie lub utrzymywać oszczędne zapasy, zmniejszając koszty i ryzyko związane z nadmiernymi zapasami i potencjalnym starzeniem się.

Oszczędności kosztów dzięki produkcji na małą skalę

Produkcja na małą skalę oferuje firmom kilka korzyści związanych z oszczędnością kosztów, szczególnie w przypadku produkcji na małą skalę. Oto kilka kluczowych korzyści płynących z oszczędności kosztów dzięki produkcji na małą skalę:

- Zmniejszone koszty instalacji:Tradycyjne procesy produkcyjne zwykle wiążą się z wysokimi kosztami konfiguracji, szczególnie w przypadku małych serii produkcyjnych. Przedsiębiorstwa mogą uniknąć tych początkowych wydatków, optymalizując proces produkcyjny dla małych ilości, wykorzystując produkcję na małą skalę.

Brak minimalnych ilości zamówienia: W przeciwieństwie do tradycyjnej produkcji masowej, usługi produkcji niskonakładowej zazwyczaj nie wymagają minimalnej wielkości zamówienia. Firmy mogą zaoszczędzić pieniądze na nadmiernych zapasach i marnotrawstwie, produkując tylko to, co jest niezbędne.

- Niższe koszty narzędzi:Usługi produkcji małoseryjnej wykorzystują narzędzia i sprzęt zoptymalizowane pod kątem małych ilości, zmniejszając koszt oprzyrządowania i minimalizując ryzyko starzenia się.

- Niższe koszty materiałów: Tradycyjna produkcja często wymaga masowych zakupów materiałów, co może prowadzić do nadmiernych zapasów i marnotrawstwa. Dzięki produkcji na małą skalę firmy mogą zamawiać mniejsze ilości, zmniejszając ilość odpadów i minimalizując koszty materiałów.

- Obniżone koszty pracy: Produkcja na małą skalę zwykle wymaga mniej siły roboczej niż tradycyjna produkcja masowa, co skutkuje niższymi kosztami pracy w biznesie.

- Zwinna produkcja:Produkcja niskonakładowa oferuje sprawne procesy produkcyjne, umożliwiając firmom szybkie dostosowanie produkcji w zależności od zapotrzebowania rynku, zmniejszając ryzyko tworzenia nadmiernych zapasów i odpadów.

Szybkie czasy realizacji

Produkcja małoseryjna odnosi się do wytwarzania stosunkowo niewielkiej liczby produktów, zwykle mniejszej niż 10,000 XNUMX sztuk. Ten rodzaj produkcji jest często wymagany przy opracowywaniu nowych produktów, testowaniu zapotrzebowania rynku na określony produkt lub wytwarzaniu artykułów o specjalistycznych cechach, które są mało zamawiane.

Krótki czas realizacji w przypadku produkcji małoseryjnej ma kluczowe znaczenie dla zaspokojenia popytu rynkowego, skrócenia czasu realizacji i przyspieszenia czasu wprowadzania nowych produktów na rynek. Oto kilka strategii osiągania krótkich czasów realizacji w przypadku produkcji małoseryjnej:

- Zoptymalizuj proces produkcyjny: proces powinien minimalizować czas produkcji i maksymalizować wydajność. Obejmuje to identyfikację wąskich gardeł, uproszczenie etapów produkcji oraz zapewnienie, że proces produkcyjny jest oszczędny i elastyczny.

- Korzystaj z cyfrowych technologii produkcyjnych: Cyfrowe technologie produkcyjne, takie jak drukowanie 3D, obróbka CNC i formowanie wtryskowe, mogą znacznie skrócić czas i koszty produkcji. Technologie te pozwalają na wytwarzanie części i komponentów z dużą precyzją i dokładnością, umożliwiając skrócenie czasu realizacji.

- Współpracuj z doświadczonym producentem: Profesjonalny producent dogłębnie zrozumie proces produkcyjny i może zaoferować spostrzeżenia i zalecenia dotyczące skrócenia czasu produkcji. Będą również dysponować niezbędną wiedzą fachową i sprzętem do szybkiego i wydajnego wytwarzania produktów wysokiej jakości.

- Wykorzystaj produkcję just-in-time (JIT): Produkcja JIT to strategia produkcyjna, w której elementy są wytwarzane tylko wtedy, gdy są potrzebne. Ta strategia pomaga zminimalizować poziomy zapasów, skrócić czas realizacji i poprawić wydajność produkcji.

- Wdrażaj zwinne praktyki produkcyjne: Zwinne praktyki produkcyjne wykorzystują elastyczne procesy i technologie, aby szybko dostosowywać się do zmieniających się wymagań rynku. Takie podejście umożliwia producentom szybkie reagowanie na rozwój nowych produktów i możliwości rynkowe.

- Wykorzystaj automatyzację: technologie automatyzacji, takie jak robotyka i sztuczna inteligencja, mogą pomóc usprawnić procesy produkcyjne i poprawić wydajność. Technologie te mogą wykonywać powtarzalne zadania szybciej i dokładniej niż ludzie, co pozwala na skrócenie czasu realizacji.

- Korzystaj z niezawodnych dostawców: Wiarygodni dostawcy mogą dostarczać na czas wysokiej jakości materiały i komponenty, zmniejszając opóźnienia w procesie produkcyjnym. Niezbędne jest nawiązanie trwałych relacji z dostawcami i upewnienie się, że mają oni zdolność niezbędną do sprostania wymaganiom produkcyjnym.

Elastyczne procesy produkcyjne

Nasze zaangażowanie w jakość i satysfakcję klienta gwarantuje, że każdy produkt spełnia lub przekracza Twoje oczekiwania.

- Nasza firma jest zaangażowana w zapewnienie elastycznych procesów produkcyjnych, które można dostosować do zmieniających się potrzeb naszych klientów. Rozumiemy, że każdy projekt jest wyjątkowy i może wymagać innego podejścia, dlatego projektujemy nasze procesy produkcyjne tak, aby były wszechstronne i można je było dostosować.

- Nasi doświadczeni inżynierowie i technicy mogą dostosować nasze procesy produkcyjne do Twoich wymagań, niezależnie od tego, czy chodzi o produkcję w małych, czy dużych ilościach, szybkie prototypowanie lub produkcję na zamówienie. Możemy produkować wiele produktów, od małych skomplikowanych komponentów po duże zespoły.

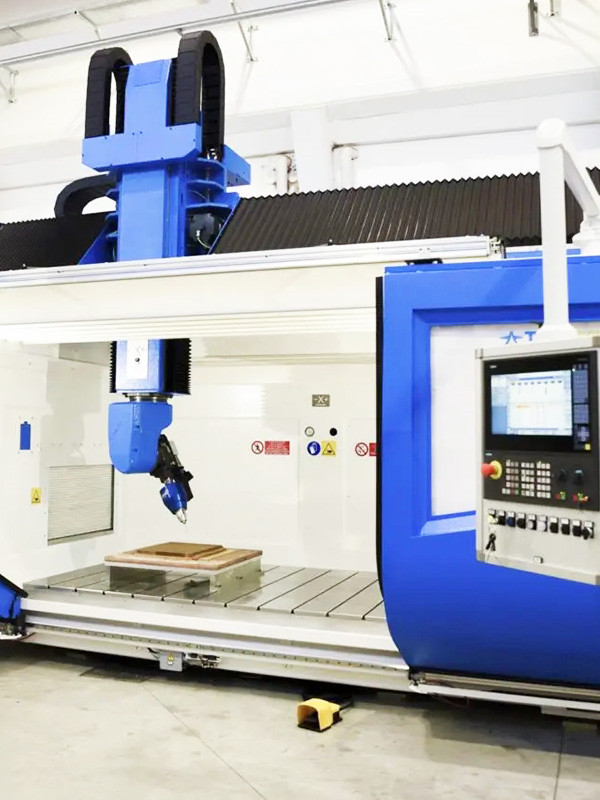

- Wykorzystujemy najnowszą technologię i sprzęt, aby zapewnić maksymalną elastyczność i wydajność naszych procesów produkcyjnych. Nasz sprzęt ma zaawansowane oprogramowanie i możliwości automatyzacji, co pozwala nam szybko przełączać się między różnymi specyfikacjami produktów i wielkościami produkcji.

- Oferujemy różnorodne procesy produkcyjne, w tym obróbkę CNC, formowanie wtryskowe, druk 3D, cięcie laserowe i inne. Nasz zespół może współpracować z Tobą w celu określenia najbardziej odpowiedniej metody dla Twoich potrzeb projektowych w oparciu o właściwości materiału, złożoność projektu i wielkość produkcji.

- Projektujemy również nasze procesy produkcyjne tak, aby były skalowalne, co umożliwia nam szybkie zwiększanie produkcji w miarę wzrostu popytu. W zależności od konkretnych wymagań możemy wydajnie produkować małe partie lub duże ilości produktów.

- Rozumiemy, że czas wprowadzenia produktu na rynek ma kluczowe znaczenie dla wielu naszych klientów, a nasze elastyczne procesy produkcyjne umożliwiają nam świadczenie usług szybkiego prototypowania i rozwoju produktu. Dzięki naszej zaawansowanej technologii i wiedzy specjalistycznej możemy szybko i wydajnie wytwarzać wysokiej jakości prototypy, co pozwala na testowanie i udoskonalanie projektów przed przejściem do masowej produkcji.

- Priorytetowo traktujemy kontrolę jakości w naszych procesach produkcyjnych i stosujemy rygorystyczne procedury testowania i kontroli, aby mieć pewność, że każdy produkt spełnia lub przekracza oczekiwania naszych klientów. Nasz zespół monitoruje każdy etap procesu, od wyboru materiału po ostateczną kontrolę i walidację.

- Nasze zaangażowanie w elastyczność wykracza poza nasze procesy produkcyjne. Cenimy otwartą komunikację i współpracę z naszymi klientami, co pozwala nam zrozumieć ich potrzeby i dostarczać dopasowane rozwiązania. Nasz elastyczny zespół obsługi klienta jest zawsze dostępny, aby szybko odpowiedzieć na wszelkie wątpliwości lub pytania.

Wysokiej jakości produkty końcowe

Nasza firma jest zaangażowana w dostarczanie wysokiej jakości produktów końcowych, które spełniają lub przekraczają oczekiwania naszych klientów.

- W naszej firmie priorytetem jest dostarczanie wysokiej jakości produktów końcowych, które spełniają wysokie wymagania naszych klientów. Rozumiemy, że jakość jest najważniejsza i staramy się przekraczać oczekiwania, dostarczając najwyższej klasy produkty zbudowane z myślą o trwałości.

- Stosujemy rygorystyczne środki kontroli jakości podczas całej produkcji, aby zapewnić, że każdy krok spełnia najwyższe standardy. Od wyboru materiałów po produkcję i montaż, nasz doświadczony zespół monitoruje każdą fazę, aby zagwarantować jakość i integralność produktów końcowych.

- Współpracujemy z siecią zaufanych dostawców, którzy dostarczają nam najwyższej jakości materiały spełniające rygorystyczne specyfikacje jakościowe. Niezależnie od tego, czy chodzi o metale, tworzywa sztuczne, kompozyty czy inne specjalistyczne materiały, zaopatrujemy się wyłącznie u renomowanych dostawców, aby zapewnić najwyższą jakość naszych produktów.

- Nasze procesy produkcyjne realizujemy z precyzją i dbałością o szczegóły. Wykorzystujemy zaawansowane technologie i sprzęt, aby zapewnić dokładność, spójność i powtarzalność każdego produkowanego przez nas produktu. Nasi wykwalifikowani technicy i inżynierowie ściśle monitorują produkcję, aby zidentyfikować i rozwiązać potencjalne problemy lub odchylenia od pożądanej jakości.

- Rozumiemy, że zadowolenie klienta zależy nie tylko od jakości produktu końcowego, ale także od jego funkcjonalności i wykonania. Przeprowadzamy kompleksowe testy i procedury walidacji, aby sprawdzić, czy nasze produkty spełniają lub przekraczają wszystkie niezbędne specyfikacje i wymagania dotyczące wydajności.

- Ciągłe doskonalenie jest podstawową zasadą naszej firmy. Aktywnie poszukujemy informacji zwrotnych od naszych klientów i staramy się uwzględniać ich spostrzeżenia w naszych procesach produkcyjnych. Przyjmując kulturę ciągłego uczenia się i doskonalenia, konsekwentnie podnosimy jakość naszych produktów końcowych.

- Nasze zaangażowanie w dostarczanie wysokiej jakości produktów końcowych rozciąga się na różne branże i sektory. Niezależnie od tego, czy chodzi o towary konsumpcyjne, komponenty samochodowe, urządzenia elektroniczne czy sprzęt przemysłowy, dysponujemy wiedzą i zasobami, aby spełnić specyficzne standardy jakości każdej branży.

- Rozumiemy znaczenie terminowej dostawy bez uszczerbku dla jakości. Nasze usprawnione procesy produkcyjne i wydajne przepływy pracy pozwalają nam dotrzymywać terminów projektów przy zachowaniu najwyższego poziomu kontroli jakości.

- Nasze oddanie wysokiej jakości produktom końcowym przyniosło nam dobrą reputację i bazę lojalnych klientów. Jesteśmy dumni z zadowolenia naszych klientów, a nasze zaangażowanie w jakość zapewnia, że każdy produkt opuszczający nasz zakład jest najwyższej jakości i kunsztu.

Projektowanie dla produkcji (DFM)

Design for Manufacturing (DFM) to zintegrowane podejście, które koncentruje się na optymalizacji projektu produktu w celu zwiększenia jego możliwości produkcyjnych. Celem DFM jest minimalizacja kosztów produkcji, skrócenie czasu montażu i zapewnienie wysokiej jakości produktów końcowych poprzez uwzględnienie procesów produkcyjnych na wczesnym etapie projektowania. Oto kilka kluczowych punktów opisujących znaczenie i zasady DFM:

- Uproszczone projekty:DFM kładzie nacisk na uproszczenie projektów produktów w celu wyeliminowania niepotrzebnej złożoności, zmniejszenia liczby komponentów i usprawnienia procesów montażu. Takie podejście pomaga obniżyć koszty produkcji, minimalizując straty materiałowe, błędy montażowe i czas produkcji.

- Wybór materiału: Właściwy dobór jest niezbędny w DFM, aby zapewnić kompatybilność z procesami produkcyjnymi. Projektanci muszą wziąć pod uwagę takie czynniki, jak dostępność materiałów, koszt, wytrzymałość i łatwość produkcji. Wybór materiałów, które są zgodne z możliwościami produkcyjnymi, może znacznie poprawić ogólną wydajność produkcji.

- Projekt do montażu (DFA):DFA to kluczowy aspekt DFM, który koncentruje się na projektowaniu produktów dla łatwych i wydajnych grup. Obejmuje rozważenie takich czynników, jak orientacja części, standaryzacja komponentów i projekty modułowe. DFA obniża koszty pracy, poprawia jakość produktów i skraca czas realizacji produkcji poprzez optymalizację procesów montażu.

- Kwestie tolerancji i dopasowania: W DFM projektanci starannie rozważają tolerancje i pasowania między komponentami, aby zapewnić prawidłowy montaż i funkcjonalność. Definiując odpowiednie tolerancje, projektanci mogą zmniejszyć prawdopodobieństwo problemów z montażem, poprawić wymienność części i zminimalizować potrzebę przeróbek lub regulacji podczas produkcji.

Kompatybilność procesu produkcyjnego: DFM bierze pod uwagę możliwości i ograniczenia wybranych procesów produkcyjnych. Aby zapewnić wydajną produkcję, projektanci muszą zrozumieć ograniczenia różnych technik produkcyjnych, takich jak formowanie wtryskowe, obróbka skrawaniem lub odlewanie, oraz projektować produkty, które procesy produkcyjne mogą wytworzyć szybko.

- Projekt pod kątem testowalności (DFT):DFT jest podstawowym aspektem DFM, który koncentruje się na projektowaniu produktów z wbudowanymi funkcjami do skutecznego testowania i kontroli jakości. Dzięki włączeniu funkcji, takich jak punkty testowe, dostęp do sond lub możliwości autodiagnostyki, DFT umożliwia wydajne testowanie podczas produkcji, zmniejszając prawdopodobieństwo wprowadzenia wadliwych produktów na rynek.

Usługi prototypowania

Usługi prototypowania stanowią cenne rozwiązanie dla firm i osób prywatnych, które chcą ożywić swoje pomysły i zweryfikować swoje projekty przed masową produkcją. Usługi te obejmują szereg możliwości, pozwalających na tworzenie funkcjonalnych prototypów, które bardzo przypominają produkt końcowy. Oto kilka kluczowych punktów podkreślających znaczenie i zalety usług prototypowania:

- Iteracyjny proces projektowania:Usługi prototypowania umożliwiają iteracyjne podejście do projektowania, umożliwiając projektantom udoskonalanie i ulepszanie ich koncepcji poprzez wiele iteracji. Dzięki szybkiemu tworzeniu i testowaniu prototypów projektanci mogą identyfikować wady projektowe, wprowadzać niezbędne poprawki oraz optymalizować funkcjonalność i estetykę produktu końcowego.

- Dowód koncepcji: Prototypy są namacalnym dowodem wykonalności koncepcji i potencjalnego sukcesu. Tworząc funkcjonalny prototyp, wynalazcy i przedsiębiorcy mogą wykazać wykonalność swoich pomysłów inwestorom, interesariuszom lub potencjalnym klientom. Ten dowód słuszności koncepcji może znacznie zwiększyć szanse na pozyskanie finansowania lub wsparcia na dalszy rozwój.

- Walidacja i testowanie projektu:Usługi prototypowania dają możliwość dokładnego przetestowania i zweryfikowania projektów produktów przed rozpoczęciem produkcji na pełną skalę. Funkcjonalne prototypy umożliwiają testowanie w świecie rzeczywistym, opinie użytkowników i ocenę wydajności. Dzięki wczesnej identyfikacji i usuwaniu wad projektowych usługi prototypowania pomagają zminimalizować ryzyko, obniżyć koszty i poprawić ogólną jakość produktu końcowego.

- Personalizacja i personalizacja:Usługi prototypowania oferują elastyczność tworzenia niestandardowych prototypów dostosowanych do konkretnych wymagań. Niezależnie od tego, czy chodzi o unikalny kształt, rozmiar czy funkcjonalność, usługi te pozwalają projektantom badać różne możliwości i opracowywać prototypy, które dokładnie odzwierciedlają ich wizję. Ten aspekt dostosowywania ułatwia innowacje i promuje rozwój wysoce spersonalizowanych produktów.

- Oszczędność czasu i kosztów:Korzystanie z usług prototypowania może przynieść znaczne oszczędności czasu i kosztów podczas opracowywania produktu. Prototypy pomagają zapobiegać kosztownym przeróbkom i poprawkom podczas masowej produkcji, identyfikując problemy projektowe na wczesnym etapie. Ponadto techniki szybkiego prototypowania, takie jak drukowanie 3D, umożliwiają krótsze czasy realizacji, skracając czas wprowadzania produktu na rynek i umożliwiając szybsze iteracje.

- Współpraca i komunikacja:Prototypy to praktyczne narzędzia komunikacji między projektantami, inżynierami i interesariuszami. Zapewniają namacalną reprezentację produktu, umożliwiając bardziej przejrzystą komunikację i lepszą współpracę. Prototypy ułatwiają konstruktywne opinie, dopasowują oczekiwania i zapewniają wszystkim zaangażowanym wspólne zrozumienie wyglądu i funkcjonalności produktu końcowego.

Materiały i procesy dostępne dla produkcji niskonakładowej

Nasza firma oferuje kompleksową gamę materiałów i procesów do produkcji małoseryjnej.

- Nasza firma oferuje szeroką gamę materiałów i procesów specjalnie dostosowanych do produkcji małoseryjnej. Niezależnie od tego, czy potrzebujesz produkcji małoseryjnej, czy prototypowania, możemy spełnić Twoje wyjątkowe potrzeby przy zachowaniu wysokich standardów jakości.

- Nasz wybór materiałów obejmuje różnorodne opcje odpowiednie do produkcji na małą skalę. Od tradycyjnych metali, takich jak aluminium i stal, po zaawansowane kompozyty i tworzywa sztuczne, możemy dostosować się do różnych specyfikacji produktów i wymagań dotyczących wydajności.

- Oprócz metali i tworzyw sztucznych specjalizujemy się w materiałach takich jak ceramika, elastomery i tekstylia, co pozwala nam zaspokajać potrzeby różnych branż i zastosowań. Nasi eksperci ds. materiałów pomogą Ci w wyborze najbardziej odpowiednich materiałów do Twoich potrzeb projektowych.

- Projektujemy nasze procesy produkcyjne na małą skalę, aby były elastyczne i wydajne, umożliwiając opłacalną produkcję bez uszczerbku dla jakości. Stosujemy zaawansowane techniki, takie jak obróbka CNC, druk 3D, formowanie wtryskowe i odlewanie próżniowe, aby osiągnąć dokładne i powtarzalne wyniki.

- Obróbka CNC jest szczególnie dobrze przystosowana do produkcji na małą skalę, ponieważ zapewnia wysoką precyzję i wszechstronność. Dzięki naszemu najnowocześniejszemu sprzętowi i wykwalifikowanym mechanikom możemy wydajnie produkować złożone części z wąskimi tolerancjami.

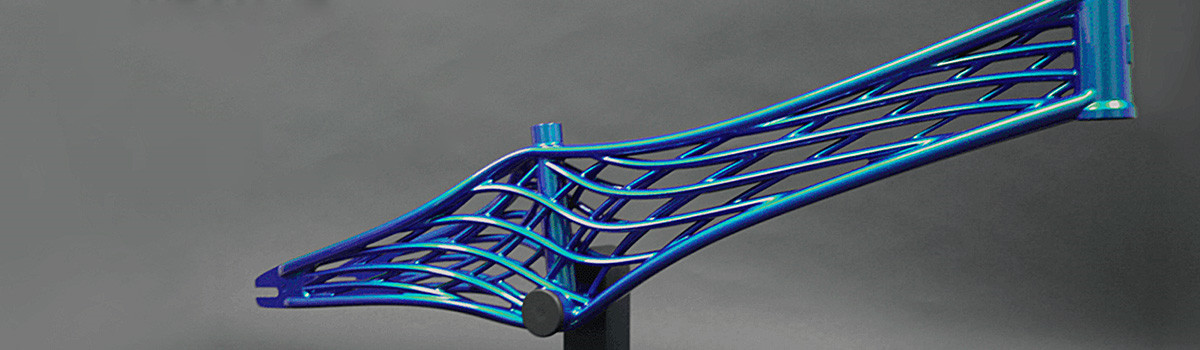

- Druk 3D lub produkcja addytywna to kolejny popularny wybór w przypadku produkcji na małą skalę. Umożliwia szybkie tworzenie prototypów i iteracyjne zmiany projektowe, skracając czas realizacji i koszty. Wykorzystujemy różne technologie druku 3D, w tym selektywne spiekanie laserowe (SLS) i modelowanie osadzania topionego (FDM), aby sprostać różnym wymaganiom materiałowym i wymiarowym.

- Formowanie wtryskowe to doskonała opcja do produkcji elementów z tworzyw sztucznych na małą skalę. Wykorzystując naszą wiedzę w zakresie projektowania form i oprzyrządowania, możemy wytwarzać wysokiej jakości części o spójnych wymiarach i wykończeniach powierzchni.

- Odlewanie próżniowe to opłacalne rozwiązanie do wytwarzania małych partii wysokiej jakości prototypów lub części do użytku końcowego. Ten proces pozwala na użycie różnych materiałów i może dokładnie odwzorować skomplikowane szczegóły i tekstury.

- Priorytetowo traktujemy kontrolę jakości i rygorystyczne testy w całym procesie produkcji na małą skalę, aby mieć pewność, że każdy produkt spełnia lub przekracza Twoje oczekiwania. Nasz doświadczony zespół monitoruje każdy krok, od wyboru materiału i optymalizacji procesu, po ostateczną kontrolę i walidację.

- Rozumiemy wyjątkowe wyzwania i wymagania związane z produkcją na małą skalę, a nasz oddany zespół jest zaangażowany w dostarczanie wyjątkowych wyników na czas iw ramach budżetu. Niezależnie od tego, czy potrzebujesz kilku prototypów, czy ograniczonej serii produkcyjnej, projektujemy nasze materiały i procesy, aby spełnić Twoje specyficzne potrzeby i zapewnić najwyższy poziom satysfakcji klienta.

Formowanie wtryskowe

Formowanie wtryskowe jest szeroko stosowanym procesem produkcyjnym, który obejmuje tworzenie części z tworzyw sztucznych poprzez wtryskiwanie stopionego materiału do formy. Oferuje kilka zalet, dzięki czemu jest popularnym wyborem do masowej produkcji. Oto kilka kluczowych punktów podkreślających znaczenie i zalety formowania wtryskowego:

- Wszechstronność:Formowanie wtryskowe zapewnia wyjątkową wszechstronność w zakresie projektowania i złożoności części. Może wytwarzać skomplikowane i szczegółowe części o różnych kształtach, rozmiarach i cechach, w tym cienkie ściany, podcięcia i złożone geometrie. Ta wszechstronność pozwala na tworzenie niestandardowych produktów spełniających określone wymagania.

- Ekonomiczna produkcja:Formowanie wtryskowe jest bardzo wydajne w przypadku produkcji na dużą skalę. Kiedy stworzymy wstępną formę, produkcja staje się szybsza i bardziej opłacalna. Wysoka prędkość produkcji i możliwość jednoczesnego wytwarzania wielu części znacznie obniżają koszt jednostkowy, co czyni go ekonomicznym wyborem do produkcji na dużą skalę.

- Różnorodność materiałów:Formowanie wtryskowe obsługuje szeroką gamę materiałów termoplastycznych i termoutwardzalnych, umożliwiając projektantom wybór najbardziej odpowiedniego materiału do ich zastosowań. Z materiałów o różnych właściwościach, takich jak elastyczność, sztywność, przezroczystość czy odporność na ciepło i chemikalia, można wytwarzać części o różnorodnych funkcjach.

- Spójność i jakość:Formowanie wtryskowe zapewnia doskonałą spójność części i dokładność wymiarową. Zautomatyzowany charakter procesu minimalizuje błąd ludzki, co skutkuje spójną i powtarzalną produkcją. Dodatkowo zamknięty system form zapewnia precyzyjną kontrolę nad warunkami formowania, pozwalając na produkcję wysokiej jakości części z wąskimi tolerancjami i minimalnymi defektami.

- Wysoka wydajność produkcji:Formowanie wtryskowe oferuje szybkie cykle produkcyjne, umożliwiając uzyskanie dużej wydajności komponentów w stosunkowo krótkim czasie. Łącząc krótkie czasy cyklu z możliwością automatyzacji procesu, firmy mogą osiągnąć zwiększoną produktywność i poprawić ogólną wydajność produkcji. Ta wydajność sprawia, że formowanie wtryskowe jest idealnym wyborem do spełnienia wymagających terminów produkcji.

- Kompatybilność projektowania pod kątem produkcji (DFM):Formowanie wtryskowe jest zgodne z zasadami projektowania dla produkcji (DFM). Doskonały wybór dla praktyk DFM, jego możliwości obejmują tworzenie skomplikowanych kształtów, optymalizację wykorzystania materiałów i wprowadzanie funkcji, takich jak pasowanie zatrzaskowe lub żywe zawiasy. Projektanci mogą wykorzystać te możliwości, aby zwiększyć możliwości produkcyjne, obniżyć koszty i poprawić wydajność produkcji.

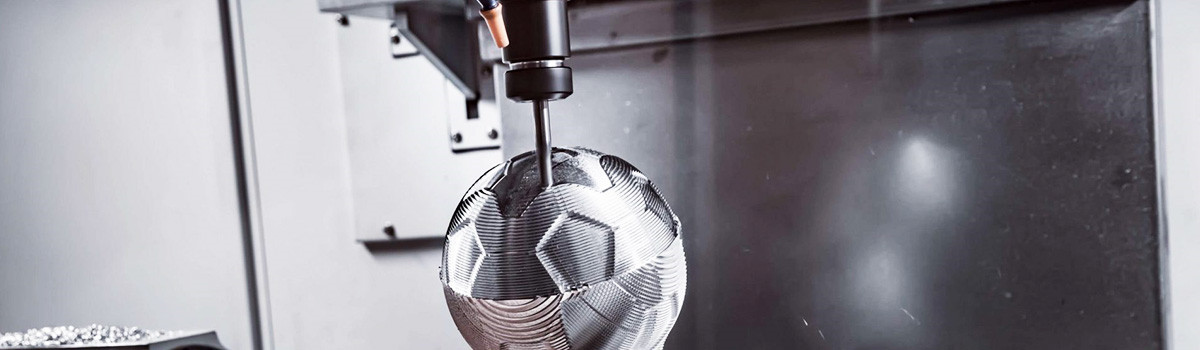

Obróbka CNC

Obróbka CNC, czyli komputerowa obróbka sterowana numerycznie, to proces służący do tworzenia precyzyjnych i skomplikowanych części z surowców takich jak metal, plastik czy drewno. Ten proces produkcyjny obejmuje użycie oprogramowania do projektowania wspomaganego komputerowo (CAD) do zaprojektowania modelu 3D części, który jest następnie przekształcany w kod maszynowy i używany do sterowania maszyną CNC. Obróbka CNC ma wiele zastosowań, od przemysłu lotniczego i motoryzacyjnego po produkty konsumenckie i urządzenia medyczne.

Proces obróbki CNC obejmuje kilka etapów, w tym:

- Design: Pierwszym krokiem w obróbce CNC jest stworzenie modelu 3D części za pomocą oprogramowania CAD. Następnie konwertujemy ten model na kod maszynowy, którego używamy do sterowania maszyną CNC.

- Wybór materiału: Surowiec jest wybierany na podstawie pożądanych właściwości finalnej części, takich jak wytrzymałość, trwałość i odporność na ciepło.

- Konfiguracja maszyny: Programujemy maszynę CNC kodem maszynowym oraz zabezpieczamy surowiec w maszynie.

- Obróbka mechaniczna: Maszyna CNC wykorzystuje różne narzędzia, takie jak wiertarki, tokarki i frezy, aby usunąć materiał z surowca zgodnie z kodem maszynowym. Ten proces jest dokładny i może tworzyć złożone kształty i funkcje.

- Przetwarzanie końcowe: Po zakończeniu obróbki część może wymagać obróbki końcowej, takiej jak szlifowanie lub polerowanie, w celu uzyskania pożądanego wykończenia i tekstury.

Zalety obróbki CNC są liczne, w tym:

- Precyzja: Obróbka CNC jest dokładna i umożliwia tworzenie części z tolerancjami tak niskimi jak 0.001 cala.

- Wydajność: Obróbka CNC to wysoce wydajny proces produkcyjny, który umożliwia szybkie i dokładne wytwarzanie części.

- Dostosowywanie:Obróbka CNC umożliwia wytwarzanie wysoce niestandardowych części dostosowanych do konkretnych potrzeb i preferencji.

- Złożoność:Obróbka CNC umożliwia tworzenie bardzo skomplikowanych kształtów i projektów, które byłyby trudne lub niemożliwe do wyprodukowania przy użyciu tradycyjnych metod produkcji.

- Konsystencja: Obróbka CNC wytwarza części o wysokim poziomie spójności, zapewniając, że każdy element spełnia dokładne specyfikacje.

Obróbka CNC ma szeroki zakres zastosowań w różnych gałęziach przemysłu, w tym:

- Lotnictwo:Wykorzystujemy obróbkę skrawaniem CNC do produkcji silników lotniczych, skrzydeł oraz części podwozia.

- Automobilowy: Wykorzystujemy obróbkę skrawaniem CNC do produkcji części do silników, skrzyń biegów oraz podwozi.

- Medyczny: Obróbka CNC sprawia, że narzędzia chirurgiczne, implanty i protetyka.

- Produkty konsumenckie:Używamy obróbki CNC do produkcji wszystkiego, od etui na smartfony po sprzęt kuchenny.

- architektura: Wykorzystujemy obróbkę skrawaniem CNC do produkcji elementów budowlanych oraz elementów dekoracyjnych.

3D druku

Druk 3D, znany również jako produkcja addytywna, to rewolucyjna technologia, która w ostatnim czasie zmieniła przemysł wytwórczy. Proces ten polega na nakładaniu warstw materiału, zwykle plastiku lub metalu, na siebie, aż utworzy on pożądany kształt, tworząc obiekt fizyczny. Druk 3D ma szeroki zakres zastosowań, od prototypowania i opracowywania produktów po produkcję implantów medycznych i niestandardowych produktów konsumenckich.

Proces drukowania 3D obejmuje kilka etapów, w tym:

- Design: Pierwszym krokiem w druku 3D jest stworzenie cyfrowego modelu pożądanego obiektu za pomocą oprogramowania do projektowania wspomaganego komputerowo (CAD). Następnie wgrywamy ten model do drukarki 3D.

- Druk: Drukarka 3D rozpoczyna proces drukowania od stworzenia cienkiej warstwy materiału, zwykle plastiku lub metalu, i stopienia jej z poprzednią warstwą za pomocą ciepła lub kleju. Powtarzamy ten proces warstwa po warstwie, aż uformujemy cały obiekt.

- Przetwarzanie końcowe: Po zakończeniu drukowania obiekt może wymagać obróbki końcowej, takiej jak szlifowanie lub polerowanie, w celu uzyskania pożądanego wykończenia i tekstury.

Zalety druku 3D są liczne, w tym:

- Dostosowywanie:Druk 3D umożliwia nam tworzenie wysoce zindywidualizowanych produktów dostosowanych do konkretnych potrzeb i preferencji.

- Prędkość:Druk 3D to szybki proces prototypowania, który może szybko wytworzyć fizyczny obiekt z modelu cyfrowego.

- Opłacalne:Druk 3D może być opłacalnym procesem produkcyjnym, szczególnie w przypadku małych serii produkcyjnych lub produktów niestandardowych.

- Złożoność: Druk 3D może tworzyć bardzo złożone kształty i projekty, które byłyby trudne lub niemożliwe do wyprodukowania przy użyciu tradycyjnych metod produkcji.

- Redukcja odpadów: Druk 3D minimalizuje odpady, wykorzystując tylko niezbędny materiał do stworzenia obiektu.

Druk 3D ma szeroki zakres zastosowań w różnych branżach, w tym:

- Produkcja: Możemy wykorzystać druk 3D do prototypowania, rozwoju produktu i małych serii produkcyjnych.

- Medyczny: Druk 3D może produkować niestandardowe protezy, implanty i modele chirurgiczne do celów planowania i szkolenia.

- architektura: Druk 3D możemy wykorzystać do tworzenia modeli w zmniejszonej skali i elementów budynków.

- Moda: Druk 3D może tworzyć wyjątkowe, spersonalizowane ubrania i akcesoria.

- Wykształcenie: Druk 3D może być wykorzystywany w szkołach do nauczania koncepcji projektowania i inżynierii.

Produkcja blachy

Produkcja blach to proces produkcyjny, który obejmuje kształtowanie blach w różne struktury i produkty. Proces ten łączy techniki cięcia, gięcia, wykrawania i spawania w celu przekształcenia płaskich arkuszy metalu w różne kształty, rozmiary i projekty. Wiele gałęzi przemysłu, od budownictwa po motoryzację, wykorzystuje produkcję blach, co ma kluczowe znaczenie dla produkcji wielu przedmiotów codziennego użytku, w tym sprzętu gospodarstwa domowego i urządzeń elektronicznych.

Proces wytwarzania blach składa się z kilku etapów, w tym:

- Design:Pierwszym krokiem w produkcji blach jest stworzenie planu dla pożądanego produktu. Firmy mogą korzystać z oprogramowania wspomaganego komputerowo (CAD), aby uzyskać dokładne pomiary i specyfikacje.

- Ciąć:Po sfinalizowaniu projektu producenci przycinają blachę do wymaganego rozmiaru i kształtu za pomocą różnych technik, takich jak laser lub strumień wody.

- Pochylenie się: Następnym krokiem jest obrócenie blachy w pożądany kształt. Producenci używają specjalistycznych narzędzi, takich jak prasy krawędziowe, do tworzenia dokładnych kątów i krzywych w metalu.

- Wykrawanie:Techniki wykrawania są stosowane do tworzenia otworów lub innych kształtów w metalu. Mogą one obejmować tłoczenie lub wiercenie, w zależności od złożoności projektu.

Spawalniczy: Na koniec producenci spawają ze sobą różne kawałki metalu, aby stworzyć produkt końcowy. Poddając metal działaniu wysokiej temperatury, topimy go i stapiamy, tworząc solidne i trwałe wiązanie.

Produkcja blach ma kilka zalet w porównaniu z innymi procesami produkcyjnymi. Obejmują one:

- Elastyczność: Blacha może być kształtowana w praktycznie dowolny kształt lub rozmiar, dzięki czemu jest wszechstronna dla szerokiej gamy produktów.

- Wytrzymałość:Blacha jest mocna i trwała, dzięki czemu idealnie nadaje się do produktów wymagających dużej trwałości i niezawodności.

- Opłacalne: Blacha jest stosunkowo niedroga, co czyni ją przystępną cenowo opcją do masowej produkcji wyrobów.

- Precyzja:Produkcja blach umożliwia nam osiągnięcie precyzyjnych wymiarów i specyfikacji, zapewniając, że każdy produkt wykonujemy zgodnie z wymagającymi standardami.

Różne gałęzie przemysłu wykorzystują produkcję blach, w tym:

- Budowa: Firmy używają blachy do tworzenia kanałów HVAC, materiałów dachowych i innych elementów konstrukcyjnych w budynkach.

- Automobilowy:Producenci samochodów wykorzystują blachę do produkcji karoserii, elementów silnika i innych części.

- Elektronika: Producenci używają blachy do tworzenia obudów komputerów, obudów telefonów komórkowych i innych komponentów.

- Lotnictwo:Producenci samolotów używają blachy do produkcji części i komponentów samolotów.

Casting Porno

Casting jest niezbędnym procesem w przemyśle rozrywkowym. Polega na wyborze aktorów i innych wykonawców do ról w filmie, telewizji, teatrze i innych formach przekazu. Dobry reżyser obsady może stworzyć lub zepsuć produkcję, ponieważ odpowiednia obsada może ożywić scenariusz i zapewnić widzom niezapomniane wrażenia podczas oglądania. W tym poście na blogu zbadamy znaczenie castingu i krytyczne czynniki w podejmowaniu udanych decyzji castingowych.

Przede wszystkim rolą reżysera castingu jest znalezienie najlepszych aktorów do tego zadania. Proces obsadzania aktora obejmuje ocenę nie tylko jego umiejętności, ale także harmonogramu, poziomu profesjonalizmu i przydatności do roli. Dobry kierownik obsady będzie ściśle współpracował z reżyserem i producentami, aby zrozumieć kreatywną wizję projektu, a następnie wyszuka aktorów, którzy mogą urzeczywistnić tę wizję.

Niektóre z kluczowych czynników, które reżyserzy obsady biorą pod uwagę przy ocenie aktorów, obejmują:

- Zdolność aktorskajest najważniejszym czynnikiem, ponieważ doskonałe wykonanie może zadecydować o sukcesie lub zrujnować projekt. Reżyserzy castingu będą szukać aktorów, którzy zapewnią przekonujący i emocjonalnie rezonujący występ.

- Wygląd fizyczny: Wygląd aktora jest czasami kluczowy dla roli. Na przykład, jeśli postać jest wysoka i blondynem, reżyser castingu nada priorytet aktorom pasującym do tego opisu.

- Dostępność:Harmonogramy filmowania mogą być napięte, więc reżyserzy obsady muszą wziąć pod uwagę dostępność aktora przed podjęciem decyzji. Jeśli aktor zaangażował się już w inny projekt, może potrzebować pomocy w przyjęciu nowej roli.

- Profesjonalizm:Aktorstwo to praca, a reżyserzy castingów będą szukać profesjonalnych i rzetelnych aktorów. Osoby powinny przybyć na czas, być odpowiednio przygotowane i traktować projekt z troską, aby okazać szacunek dla projektu.

Ostatecznie pomyślna decyzja o castingu wymaga połączenia tych czynników. Aktor może mieć niesamowity talent, ale jeśli nie jest dostępny lub nie pasuje do fizycznych wymagań roli, może nie być najlepszym wyborem.

Oprócz wyboru aktorów do określonych ról, reżyserzy obsady odgrywają również istotną rolę w kształtowaniu ogólnej obsady produkcji. Przy podejmowaniu decyzji ważne jest, aby wziąć pod uwagę różne czynniki, w tym:

- Chemia: W niektórych przypadkach relacje między postaciami są tak samo znaczące, jak indywidualne występy. Reżyserzy castingu będą szukać aktorów, którzy mają naturalną chemię na ekranie.

- Różnorodność:Reprezentacja ma coraz większe znaczenie w branży rozrywkowej, a reżyserzy obsady często starają się stworzyć zróżnicowaną obsadę, która odzwierciedla rzeczywisty świat.

- Rozpoznawalność marki: W niektórych przypadkach obsadzenie dobrze znanego aktora może wywołać zainteresowanie projektem. W przypadku filmów niezależnych lub mniejszych produkcji przyciągnięcie uwagi może być kluczowe. Tutaj z pomocą przychodzi nasza pomoc.

Wytłaczanie

Wytłaczanie to proces produkcyjny polegający na kształtowaniu materiału poprzez przepychanie go przez matrycę w celu uzyskania określonego kształtu lub profilu. Producenci powszechnie stosują ten proces do wytwarzania wyrobów z tworzyw sztucznych i metali, takich jak rury, rurki i blachy. Tutaj omówimy ekstruzję, sposób jej działania i jej zastosowania.

Jak działa wytłaczanie?

Wytłaczanie polega na przepychaniu materiału przez matrycę za pomocą wytłaczarki. Ekstruder składa się z leja zasypowego, ślimaka i elementu grzejnego. Operator podaje surowiec do leja samowyładowczego, a następnie transportuje go do ślimaka. Śruba obraca się, przepychając materiał przez element grzejny, gdzie ulega stopieniu i wymieszaniu. Maszyna przepuszcza stopiony materiał przez matrycę, gdzie przybiera on pożądany kształt lub profil. Wytłoczony materiał jest następnie schładzany i cięty na żądaną długość.

Zastosowania wytłaczania

Wytłaczanie ma wiele zastosowań w różnych gałęziach przemysłu, w tym:

- Budowa: Wytłaczanie jest stosowane w przemyśle budowlanym do tworzenia plastikowych i metalowych rur, rur i arkuszy.

- Opakowanie:Wytłaczanie jest stosowane w przemyśle opakowaniowym do tworzenia folii i arkuszy z tworzyw sztucznych do pakowania produktów.

- Automobilowy:Wytłaczanie jest wykorzystywane w przemyśle motoryzacyjnym do tworzenia plastikowych i metalowych elementów do samochodów, takich jak wykończenia i uszczelnienia.

- Żywność i napoje: Wytłaczanie jest stosowane w przemyśle spożywczym i napojów do tworzenia plastikowych i metalowych pojemników do przechowywania i transportu żywności i napojów.

Zalety wytłaczania

Wytłaczanie oferuje wiele zalet w porównaniu z innymi procesami produkcyjnymi, w tym:

- Opłacalne: Wytłaczanie to opłacalna metoda produkcji, pozwalająca na produkcję na dużą skalę przy minimalnej ilości odpadów.

- Wszechstronny:Producenci mogą wykorzystywać wytłaczanie do tworzenia szerokiej gamy kształtów i profili, co czyni go uniwersalnym procesem produkcyjnym.

- Konsystencja: Wytłaczanie daje spójne wyniki, zapewniając, że każdy produkt jest identyczny.

- Prędkość: Wytłaczanie to szybki proces, pozwalający na produkcję na dużą skalę w krótkim czasie.

- Jakość: Wytłaczanie wytwarza produkty wysokiej jakości o gładkim wykończeniu powierzchni.

Cięcie laserowe

Cięcie laserowe to popularny proces produkcyjny wykorzystujący wiązkę laserową do cięcia materiałów na różne kształty i rozmiary. Oferuje wiele zalet w porównaniu z tradycyjnymi metodami cięcia, takich jak precyzja, szybkość i wszechstronność. W tym poście na blogu omówimy cięcie laserowe, sposób jego działania i niektóre z jego zastosowań.

Co to jest cięcie laserowe?

Cięcie laserowe to proces produkcyjny wykorzystujący wiązkę laserową do cięcia materiałów w różne kształty i rozmiary. Jest to popularna metoda cięcia różnych materiałów, w tym metalu, drewna, plastiku i tkaniny. Operatorzy mogą sterować wiązką laserową, aby wycinać precyzyjne kształty i wzory przy minimalnych stratach.

Jak działa cięcie laserowe?

Cięcie laserowe polega na kierowaniu wiązki lasera o dużej mocy na cięty materiał. Rezonator laserowy generuje wiązkę laserową, a następnie skupia się na materiale za pomocą luster i soczewek. Skupiona wiązka lasera topi, pali lub odparowuje tkaninę, tworząc czyste i precyzyjne cięcie.

Zastosowania cięcia laserowego

Cięcie laserowe ma wiele zastosowań w różnych gałęziach przemysłu, m.in.:

- Produkcja:Przemysł wytwórczy szeroko wykorzystuje cięcie laserowe do cięcia i kształtowania różnych materiałów. Rozważ napisanie aktywnego głosu. Jest to korzystne przy tworzeniu skomplikowanych kształtów i wzorów, które byłyby trudne lub niemożliwe do osiągnięcia przy użyciu tradycyjnych metod cięcia.

- architektura: Cięcie laserowe jest wykorzystywane w branży architektonicznej do tworzenia dekoracyjnych paneli, ekranów i innych elementów wystroju.

- Biżuteria:Cięcie laserowe jest wykorzystywane w przemyśle jubilerskim do tworzenia skomplikowanych projektów na metalach szlachetnych.

- Automobilowy: Przemysł motoryzacyjny wykorzystuje cięcie laserowe do cięcia i kształtowania elementów metalowych.

- Elektronika:Przemysł elektroniczny wykorzystuje cięcie laserowe do cięcia i kształtowania płytek drukowanych i innych elementów.

Zalety cięcia laserowego

Cięcie laserowe oferuje wiele zalet w porównaniu z tradycyjnymi metodami cięcia, w tym:

- Precyzja:Cięcie laserowe zapewnia precyzyjne cięcie przy minimalnej ilości odpadów, co pozwala na bardziej efektywne wykorzystanie materiałów.

- Prędkość: Cięcie laserowe jest szybsze niż tradycyjne metody cięcia, co pozwala na skrócenie czasu produkcji.

- Wszechstronność:Cięcie laserowe może ciąć szeroką gamę materiałów, w tym metal, drewno, tworzywa sztuczne i tkaniny.

- Konsystencja: Cięcie laserowe zapewnia spójne wyniki, zapewniając, że każde cięcie jest identyczne.

- Automatyka: Cięcie laserowe można zautomatyzować, co pozwala na produkcję na dużą skalę przy minimalnej interwencji człowieka.

Wybór odpowiedniego dostawcy usług produkcji niskonakładowej

Produkcja na małą skalę jest istotną częścią wprowadzania produktu na rynek. Pozwala wyprodukować małe ilości produktu w celu przetestowania rynku i wprowadzenia niezbędnych zmian przed przejściem do produkcji na dużą skalę. Wybór odpowiedniego dostawcy usług w zakresie produkcji niskonakładowej ma kluczowe znaczenie dla sukcesu Twojego produktu. W tym poście na blogu omówimy znaczenie wyboru odpowiedniego dostawcy usług w zakresie produkcji niskonakładowej oraz przedstawimy kilka wskazówek, jak dokonać właściwego wyboru.

Dlaczego wybór odpowiedniego dostawcy usług produkcji niskonakładowej jest ważny?

Wybór odpowiedniego dostawcy usług w zakresie produkcji niskonakładowej jest niezbędny z kilku powodów:

- Kontrola jakości: Właściwy dostawca usług zapewni, że Twój produkt będzie spełniał Twoje standardy.

- Terminowa dostawa: Wybór niezawodnego usługodawcy może pomóc w zapewnieniu wygody korzystania z produktu.

- Zarządzanie kosztami: Renomowany dostawca usług może pomóc w zarządzaniu kosztami, określając sposoby ich ograniczenia.

- Innowacja:Wybór usługodawcy z doświadczeniem w Twojej branży może pomóc Ci zidentyfikować nowe możliwości w zakresie innowacji i rozwoju produktu.

Wskazówki dotyczące wyboru odpowiedniego dostawcy usług produkcji niskonakładowej

- Określ swoje potrzeby: Przed wyborem dostawcy usług w zakresie produkcji niskonakładowej konieczne jest określenie swoich potrzeb. Aby zapewnić pomyślne wprowadzenie produktu na rynek, ważne jest jasne zdefiniowanie specyfikacji produktu, rynku docelowego i harmonogramu dostaw.

- Zbadaj potencjalnych usługodawcówonline i sprawdź ich recenzje i oceny. Możesz także skontaktować się z innymi firmami z Twojej branży w celu uzyskania rekomendacji.

- Oceń doświadczenie i wiedzę:Wybierz usługodawcę, który ma doświadczenie w Twojej branży i wiedzę na temat wytwarzanego przez Ciebie produktu. Istotne jest jasne zakomunikowanie swoich potrzeb, tak aby produkt, który otrzymujesz spełniał Twoje oczekiwania.

- Rozważ lokalizację:Wybór usługodawcy blisko Twojej firmy może pomóc obniżyć koszty wysyłki i zapewnić terminową dostawę.

- Oceń koszt:Chociaż koszty nie powinny być jedynym czynnikiem przy podejmowaniu decyzji, ocena kosztów pracy z różnymi usługodawcami jest niezbędna. Porównaj oferty i wybierz konkurencyjnego dostawcę cen, jednocześnie spełniając wymagania jakościowe.

- Proszę o próbkę: Zanim wybierzesz usługodawcę, poproś o próbkę jego pracy. Ocena jakości ich pracy może pomóc w ustaleniu, czy są odpowiednimi kandydatami do Twojego projektu.

- Komunikuj swoje potrzeby:Komunikacja ma kluczowe znaczenie dla udanej współpracy z usługodawcą. Jasno określ swoje oczekiwania i informuj o wszelkich zmianach lub problemach w całym procesie produkcyjnym.

Komunikacja i współpraca z Producentem

Komunikacja i współpraca z producentem to kluczowe aspekty pomyślnego wprowadzenia produktu na rynek. Nawiązanie otwartej i produktywnej relacji z producentem jest niezbędne, aby zapewnić, że produkt spełnia oczekiwania i jest dostarczany na czas iw ramach budżetu. W tym poście na blogu omówimy znaczenie komunikacji i współpracy z producentem oraz kilka wskazówek dotyczących nawiązania udanej współpracy.

Dlaczego ważna jest komunikacja i współpraca z producentem?

Komunikacja i współpraca z producentem są niezbędne z kilku powodów:

- Kontrola jakości:Skuteczna komunikacja i współpraca z producentem może sprawić, że jakość Twojego produktu spełni Twoje oczekiwania.

- Terminowa dostawa:Ustanowienie jasnych kanałów komunikacji może pomóc w zapewnieniu terminowej dostawy produktu.

- Zarządzanie kosztami:Współpraca z producentem może pomóc w zarządzaniu kosztami poprzez określenie sposobów ich ograniczenia.

- Innowacja:Współpraca z producentem może pomóc w zidentyfikowaniu nowych innowacji i możliwości rozwoju produktu.

Wskazówki dotyczące nawiązania udanej współpracy z producentem

- Ustal jasne oczekiwania:Bardzo ważne jest, aby od samego początku określić jasne oczekiwania wobec produktu. Identyfikacja specyfikacji produktu, rynku docelowego i harmonogramu dostaw jest niezbędna do zapewnienia udanej dostawy produktu.

- Utrzymuj otwarte linie komunikacji:Regularna komunikacja z producentem może pomóc uniknąć nieporozumień i zapewnić, że projekt postępuje zgodnie z planem. Planowanie częstych meldunków i udostępnianie aktualizacji postępów jest niezbędne, aby wszyscy byli na bieżąco.

- Stwórz środowisko współpracy: Współpraca z producentem ma kluczowe znaczenie dla rozwoju udanego partnerstwa. Powinniśmy być otwarci na nowe koncepcje i rozwiązania oraz współpracować w celu znalezienia metod ulepszenia produktu.

- Zarządzaj oczekiwaniami: Niezbędne jest zarządzanie oczekiwaniami w całym procesie produkcyjnym. Zobowiązujemy się do otwartości i szczerości w odniesieniu do wszelkich możliwych niepowodzeń lub problemów, które mogą się pojawić, i będziemy pracować nad znalezieniem rozwiązań łagodzących ich skutki.

- Przeprowadzaj kontrole kontroli jakości:Regularne kontrole kontroli jakości w całym procesie produkcyjnym mogą pomóc wcześnie zidentyfikować wszelkie problemy i zapobiec ich przekształceniu się w poważniejsze problemy w przyszłości.

Ochrona własności intelektualnej

Własność intelektualna (IP) odnosi się do tworów umysłu, takich jak wynalazki, projekty i dzieła artystyczne, chronionych prawem. Ochrona własności intelektualnej jest niezbędna dla firm i osób prywatnych, aby zabezpieczyć swoje pomysły i uniemożliwić innym korzystanie z nich bez pozwolenia. W tym poście na blogu omówimy znaczenie ochrony własności intelektualnej i niektóre sposoby ochrony własności intelektualnej.

Dlaczego ochrona własności intelektualnej jest ważna?

Ochrona IP jest kluczowa z kilku powodów:

- Chroni przewagę konkurencyjną Twojej firmy: Własność intelektualna zapewnia firmom przewagę konkurencyjną na rynku. Na przykład, jeśli masz patent na nowy produkt, możesz uniemożliwić innym wytwarzanie lub sprzedaż tego produktu, zapewniając Twojej firmie przewagę konkurencyjną.

- Pomaga generować przychody:Ochrona własności intelektualnej umożliwia udzielanie licencji na własność intelektualną innym osobom i generowanie przychodów z opłat licencyjnych.

- Promuje innowacyjność: IOchrona własności intelektualnej zachęca do innowacji, zachęcając wynalazców i twórców do opracowywania nowych pomysłów i produktów.

Sposoby ochrony własności intelektualnej

- Przeprowadź kompleksowe wyszukiwanie:Przed złożeniem wniosku o jakąkolwiek formę ochrony własności intelektualnej konieczne jest dokładne przeszukanie, aby upewnić się, że Twój pomysł jest wyjątkowy i nie narusza praw innych osób. Aby zapewnić oryginalność, konieczne jest wyszukanie wszelkich wcześniejszych patentów, znaków towarowych lub praw autorskich, które mogą już istnieć.

- Zgłoszenie patentów, znaków towarowych i praw autorskich: W zależności od wynalazku lub pracy twórczej może być konieczne złożenie wniosku o patent, znak towarowy lub prawa autorskie. Patent chroni wzór, znak towarowy chroni markę, a prawo autorskie chroni twórczość. Zgłoszenie tych form ochrony może pomóc uniemożliwić innym wykorzystywanie lub kopiowanie Twoich pomysłów.

- Korzystaj z umów o zachowaniu poufności (NDA):NDA to umowa prawna, która może pomóc chronić Twoją własność intelektualną podczas udostępniania jej innym osobom. Ustanawia poufną relację między stronami i uniemożliwia odbiorcy ujawnienie Twojego pomysłu innym osobom bez Twojej zgody.

- Monitoruj naruszenia: Monitorowanie pod kątem naruszeń obejmuje monitorowanie rynku pod kątem nieautoryzowanego wykorzystania Twojej własności intelektualnej. Aby chronić swoją własność intelektualną, konieczne jest przeprowadzanie regularnych wyszukiwań w Internecie. Jednym ze sposobów ochrony wynalazków lub dzieł twórczych jest poszukiwanie nieautoryzowanych kopii i monitorowanie targów handlowych pod kątem wszelkich produktów naruszających Twoją własność intelektualną.

- Egzekwuj swoje prawa:Jeśli odkryjesz, że ktoś wykorzystuje Twoją własność intelektualną bez Twojej zgody, koniecznie musisz podjąć działania. Można rozważyć podjęcie kroków prawnych lub wysłanie pisma o zaprzestaniu działalności w celu zapobieżenia naruszeniu.

Zakończenie procesu produkcyjnego i odbiór produktów

Podczas wprowadzania produktu na rynek finalizacja procesu produkcyjnego i otrzymanie gotowego produktu jest ekscytującym i kluczowym krokiem. Nadszedł czas, aby zobaczyć wyniki swojej ciężkiej pracy i skrupulatnego planowania. Należy jednak pamiętać o kilku ważnych kwestiach, aby wszystko przebiegło bezproblemowo, a produkt dotarł zgodnie z oczekiwaniami.

Oto kilka wskazówek dotyczących sfinalizowania procesu produkcyjnego i odbioru produktów:

- Sprawdź dokładnie wszystko przed sfinalizowaniem produkcji:Konieczne jest upewnienie się, że wszystko jest w porządku, zanim da się zielone światło dla masowej produkcji. Konieczne jest dokładne przeanalizowanie projektu, materiałów i procesu produkcyjnego, aby zapewnić dokładność i niezawodność. Naprawa wszelkich problemów wykrytych podczas pokazu może być kosztowna, dlatego konieczne jest wcześniejsze zajęcie się wszelkimi potencjalnymi problemami.

- Pozostań w bliskim kontakcie z producentem: Utrzymywanie otwartego kontaktu z producentem ma kluczowe znaczenie dla zapewnienia sprawnego przebiegu. Zobowiązuję się do informowania Cię na bieżąco poprzez dostarczanie częstych aktualizacji, odpowiadanie na Twoje pytania i niezwłoczne rozwiązywanie wszelkich wątpliwości. Dobra komunikacja może pomóc zapewnić płynność procesu produkcyjnego.

- Bądź elastyczny dzięki terminom: Terminy produkcji mogą się czasem zmieniać, dlatego ważne jest, aby być elastycznym w zakresie terminów. Lepiej otrzymać wysokiej jakości produkt kilka dni później niż oczekiwano, niż otrzymać wadliwy produkt na czas. Upewnij się, że masz plany awaryjne na wypadek nieoczekiwanych opóźnień.

- Umów się na testowanie produktów:Przed wysyłką produktów dobrze jest umówić się na testowanie produktu. Jednym z obszarów, którymi się zajmujemy, jest testowanie pod kątem kontroli jakości, wydajności i bezpieczeństwa. Testy mogą pomóc upewnić się, że Twój produkt spełnia wszystkie wymagane normy i przepisy.

- Wybierz niezawodną metodę wysyłki:Podczas wysyłki produktów wybór niezawodnej i godnej zaufania metody wysyłki ma kluczowe znaczenie. Wybór niezawodnego przewoźnika, użycie odpowiedniego opakowania i zapewnienie odpowiedniego ubezpieczenia ma kluczowe znaczenie dla zapewnienia sprawnego procesu wysyłki.

Wnioski

Usługi produkcji małoseryjnej oferują małym firmom opłacalne rozwiązanie do produkcji małych ilości produktów bez ponoszenia wysokich kosztów. Usługi te zapewniają szybkie terminy realizacji, elastyczne procesy produkcyjne, wysokiej jakości produkty końcowe oraz różne materiały i techniki. Wybierając odpowiedniego dostawcę usług w zakresie produkcji małoseryjnej i skutecznie komunikując się z nim, małe firmy mogą z powodzeniem wprowadzać swoje produkty na rynek, pozostając jednocześnie konkurencyjnymi w swojej branży.