Nowe osiągnięcia w formowaniu wtryskowym tworzyw sztucznych

Formowanie wtryskowe tworzyw sztucznych jako technika produkcji istnieje od dziesięcioleci. Jednak nowe trendy w formowaniu wtryskowym napędzają tę metodę, przynosząc nowe i bezprecedensowe korzyści firmom, które się na nią zdecydują.

Dowiedz się, jakie są nowe trendy w formowaniu wtryskowym na nadchodzące lata i jak Twoja firma może skorzystać na ich zastosowaniu.

Jak ewoluowało formowanie wtryskowe tworzyw sztucznych?

Chociaż tworzywa sztuczne istnieją już od lat pięćdziesiątych XIX wieku, dopiero w latach siedemdziesiątych XIX wieku wynaleziono bardziej elastyczne rodzaje tworzyw sztucznych. W rezultacie opracowano procesy formowania wtryskowego. Od tego czasu szereg postępów poszerzyło możliwości formowania wtryskowego tworzyw sztucznych:

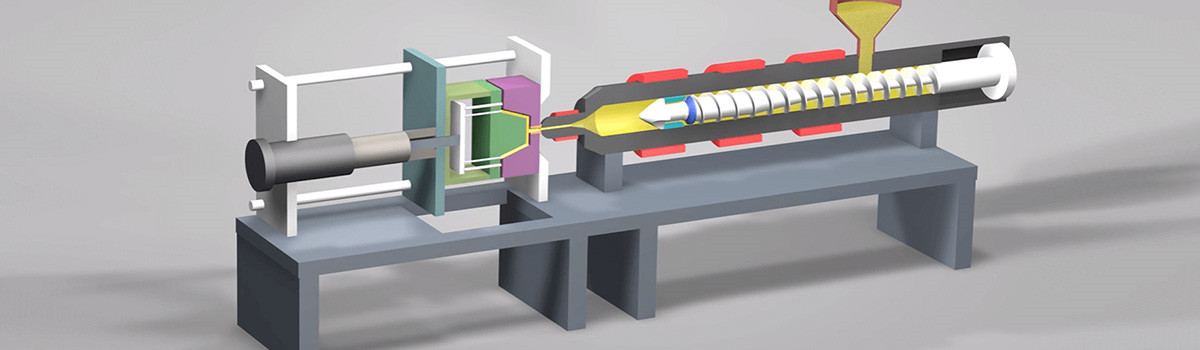

Wynalezienie wtryskarek ślimakowych umożliwiło łatwiejszą kontrolę prędkości wtrysku, dzięki czemu produkt końcowy prezentował wyższą jakość. Proces ten pozwolił również na użycie mieszanych materiałów, otwierając drzwi dla kolorowych i pochodzących z recyklingu tworzyw sztucznych.

Wkrętarki wspomagane gazem umożliwiły również tworzenie bardziej złożonych, elastycznych i mocniejszych produktów. Ta metoda oznaczała również obniżenie kosztów ekonomicznych, ponieważ czas produkcji, ilość odpadów i waga produktu zostały zminimalizowane.

Dzięki produkcji wspomaganej komputerowo istnieją teraz bardziej złożone formy, projektanci mogą teraz generować bardziej skomplikowane kształty (mogą mieć wiele sekcji lub być bardziej szczegółowe i precyzyjne).

Formowanie wtryskowe wspomagane gazem

W tej formie formowania wtryskowego typowy wtrysk stopionego tworzywa wspomagany jest wtryskiem do formy gazu pod ciśnieniem – w tym procesie powszechnie stosuje się azot. Gaz wytwarza bąbelki, które popychają tworzywo sztuczne w kierunku końców formy; w ten sposób, gdy bańka się rozszerza, różne sekcje są wypełnione. Istnieje kilka form formowania stosowanych w przemyśle tworzyw sztucznych, które różnią się pozycją, w której wtryskiwany jest gaz podczas odlewania polimeru.

Mówiąc dokładniej, gaz może być wtryskiwany przez dyszę w maszynie lub bezpośrednio do wnęki formy pod stałym ciśnieniem lub objętością. Niektóre z tych metod są chronione patentami; dlatego aby z nich korzystać, należy zawrzeć odpowiednie umowy licencyjne.

Formowanie wtryskowe pianki

Ta technika zapewnia skuteczny i niedrogi sposób na osiągnięcie wysokiej wytrzymałości i sztywności elementów konstrukcyjnych. Oprócz tej zalety elementy z pianki strukturalnej mają doskonałą izolację termiczną, większą odporność chemiczną oraz lepsze właściwości elektryczne i akustyczne. Te części obejmują piankowy rdzeń między dwiema warstwami; rdzeń ten uzyskuje się przez rozpuszczenie gazu obojętnego w żywicy i umożliwienie jej rozszerzenia się podczas wtryskiwania roztworu gazowo-plastikowego do wnęki formy. Gdzie możemy znaleźć części wyprodukowane metodą wtrysku pianki? Proces ten jest stosowany w panelach pojazdów jako alternatywa dla zmniejszenia ciężaru części.

Cienkościenne formowanie wtryskowe

Główna innowacja technologiczna w tym przypadku związana jest z efektem końcowym: sekcją o bardzo cienkich ściankach.

Główną trudnością tego procesu jest podjęcie decyzji, jaką szerokość ściana powinna być uznana za „cienką”. Z reguły, gdy produkowane są części składowe o szerokości poniżej pół milimetra (1/50 cala), uważa się, że mają one cienkie ścianki.

Korzyści związane ze zmniejszeniem szerokości ściany są obecnie bardzo cenione i poszukiwane.

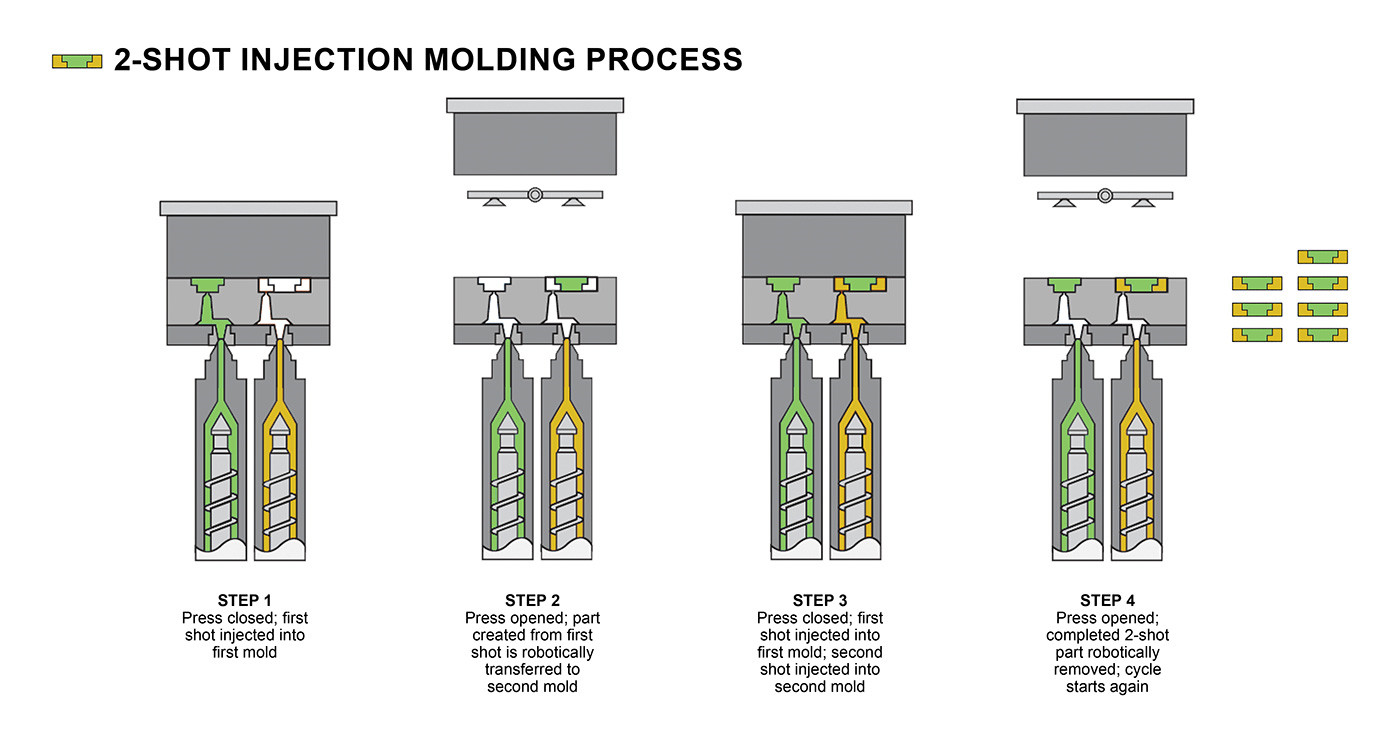

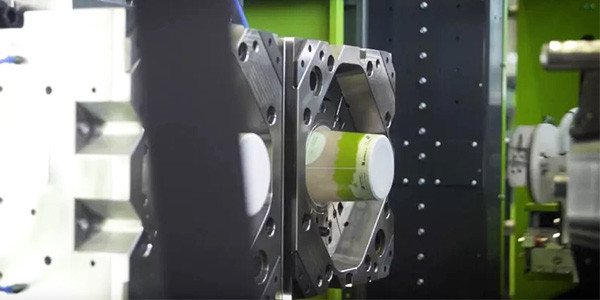

Formowanie wtryskowe wieloskładnikowe

Znane również jako obtryskiwanie wtryskowe lub obtryskiwanie, ponieważ ten projekt obejmuje obtryskiwanie twardego lub miękkiego polimeru na materiale podstawowym (podłoże), którym jest zazwyczaj element plastikowy lub metalowy.

Ogólnie rzecz biorąc, tę technologię można zdefiniować jako wtrysk więcej niż jednego komponentu lub materiału w tej samej formie i jako część jednego procesu, co pozwala na połączenie dwóch, trzech lub więcej materiałów o różnych kolorach, teksturach i kształtach.

Jakie są zalety formowania wtryskowego wielu materiałów?

Formowanie wtryskowe wielu materiałów umożliwia wytwarzanie skomplikowanych części, które mogą być formowane z różnych rodzajów tworzyw sztucznych. Główną zaletą tego procesu wtrysku tworzyw sztucznych jest to, że można uzyskać części o wysokiej odporności mechanicznej, termicznej i chemicznej.

Trendy w formowaniu wtryskowym tworzyw sztucznych na następny rok

Trwałość formowania wtryskowego tworzyw sztucznych

Przemysł formowania wtryskowego tworzyw sztucznych szybko dostosowuje się do nowych wartości i przepisów dotyczących zrównoważonego rozwoju, zwłaszcza w czasach, gdy przemysł tworzyw sztucznych jest w coraz większym stopniu monitorowany i regulowany. Tak więc nowe trendy w formowaniu wtryskowym wskazują na:

Wykorzystanie w 100% nadających się do recyklingu tworzyw sztucznych, które są również bezpieczne i neutralne dla środowiska.

Poszukiwanie alternatyw w celu zmniejszenia śladu węglowego podczas produkcji. Może to obejmować stosowanie odnawialnych źródeł energii i działania na rzecz minimalizacji strat energii podczas procesów produkcyjnych

Jednocześnie firmy muszą zagwarantować, że przejście na zrównoważone modele nie wpłynie negatywnie na jakość produktów, w tym właściwości mechaniczne i fizyczne produktów.

Zwiększony popyt na lekkie materiały

Lekkie materiały często przekładają się na mniejsze koszty ekonomiczne (np. związane z transportem), a także mniejsze koszty energii (np. w przypadku części samochodowych). Lekkie materiały w urządzeniach medycznych również mogą poprawić wyniki pacjentów.

Niestandardowe rozwiązania w zakresie formowania wtryskowego tworzyw sztucznych

Poszukiwanie bardziej opłacalnych opcji w formowaniu wtryskowym tworzyw sztucznych doprowadziło również do nadania priorytetu rozwiązaniom niestandardowym, ponieważ coraz więcej firm zdaje sobie sprawę, że ich zwrot z inwestycji wzrasta, gdy ich części techniczne są wykonane na zamówienie, aby pasowały do ich konkretnych potrzeb.

Automatyzacja wtrysku tworzyw sztucznych i nowe technologie

Różne opcje oprogramowania do automatyzacji, a także wprowadzenie sztucznej inteligencji, uczenia maszynowego i zaawansowanych analiz zwiększają możliwości formowania wtryskowego tworzyw sztucznych.

Technologie te pozwalają zminimalizować przestoje i awarie sprzętu, opracować programy konserwacji zapobiegawczej i przyspieszyć cykle produkcyjne. Jednocześnie nowe oprogramowanie pozwala firmom symulować cykle formowania wtryskowego podczas procesu projektowania, testując problemy, takie jak nieregularne wzory wypełnień. Przekłada się to na korygowanie problemów przed przejściem do procesu produkcyjnego, oszczędzając w ten sposób czas i pieniądze.