అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ (హై-వాల్యూమ్ ప్రొడక్షన్): ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్

వేలకొద్దీ ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ మరియు ప్లాస్టిక్ తయారీ సౌకర్యాలు అన్ని పదాల నుండి ఎంచుకోవడానికి, మోల్డింగ్ కంపెనీని ప్రత్యేకంగా నిలబెట్టే అత్యుత్తమ లక్షణాలలో ఒకటి ఏమిటి? ప్రొవైడర్ను ఎన్నుకునేటప్పుడు, అనేక అంశాలను పరిగణనలోకి తీసుకోవాలి; సామర్థ్యాలు, నాణ్యత హామీ, కంపెనీ కీర్తి, ఖర్చు మరియు డెలివరీ సమయంతో సహా. మీ అవసరాలకు సరిపోయే సరైన ప్లాస్టిక్ ఇంజెక్షన్ మోల్డర్ను కనుగొనడం చాలా సమయం తీసుకుంటుందని అనిపించవచ్చు, అయితే ముందుగా మీ తక్కువ మరియు అధిక-వాల్యూమ్ అవసరాలను నిర్ణయించడం మరియు కాలక్రమేణా అవి ఎలా మారవచ్చో నిర్ణయించడం మీ ఎంపికలను తగ్గించడంలో సహాయపడుతుంది.

DJmolding యొక్క హై-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ సర్వీస్

DJmolding వద్ద, మా ఉత్పత్తి సదుపాయం అనేక యంత్రాలు మరియు నైపుణ్యం కలిగిన ఆపరేటర్లతో అధిక-ముగింపు, సమర్థవంతమైన ఆపరేషన్. మా విభిన్న పరికరాల కారణంగా, మేము వారి పరిశ్రమలు, ప్లాస్టిక్ నాణ్యత మరియు ఉత్పత్తి చేయబడిన ముక్కల సంఖ్య వంటి అనేక రకాల ఉద్యోగాలను నిర్వహించగలము. డిజైన్ నుండి తయారీ ద్వారా తక్కువ మరియు అధిక-వాల్యూమ్లను ఇంట్లోనే పూర్తి చేయవచ్చు, ఇది మా కస్టమర్లకు ధర, నాణ్యత మరియు లీడ్ టైమ్లలో పోటీ ప్రయోజనాలను అందిస్తుంది.

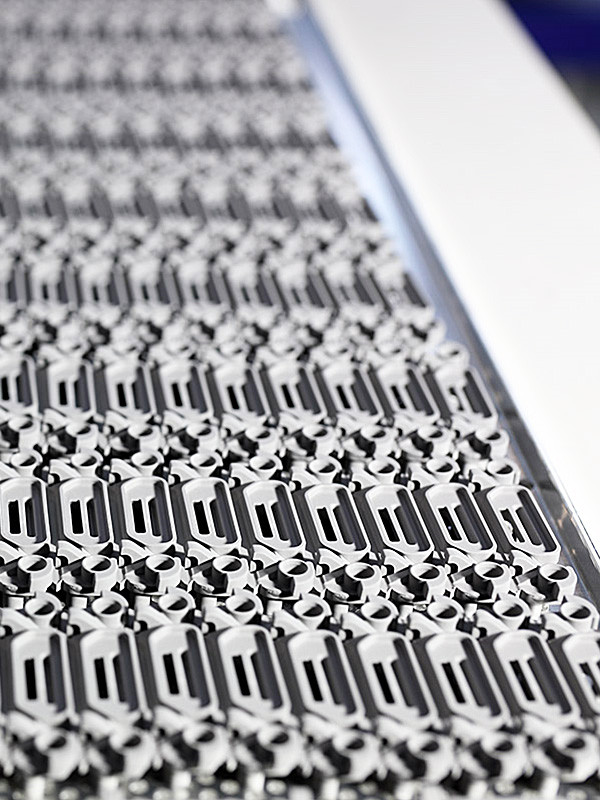

DJmolding యొక్క ఇంజెక్షన్ మోల్డింగ్ అనేది అధిక-వాల్యూమ్ తయారీ ప్రక్రియలలో నిరూపితమైన సాంకేతికత. ఇది ఒక నెలకు మిలియన్ల కొద్దీ ముక్కల వాల్యూమ్లలో పూర్తి ఉత్పత్తి-నాణ్యత భాగాలను అందించే ప్రత్యేక సేవ. అధిక-వాల్యూమ్ ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ అధిక-తట్టుకునే ఖచ్చితత్వం, తక్కువ స్క్రాప్ నష్టం మరియు ఖర్చు ఆదా కోసం అనుమతిస్తుంది.

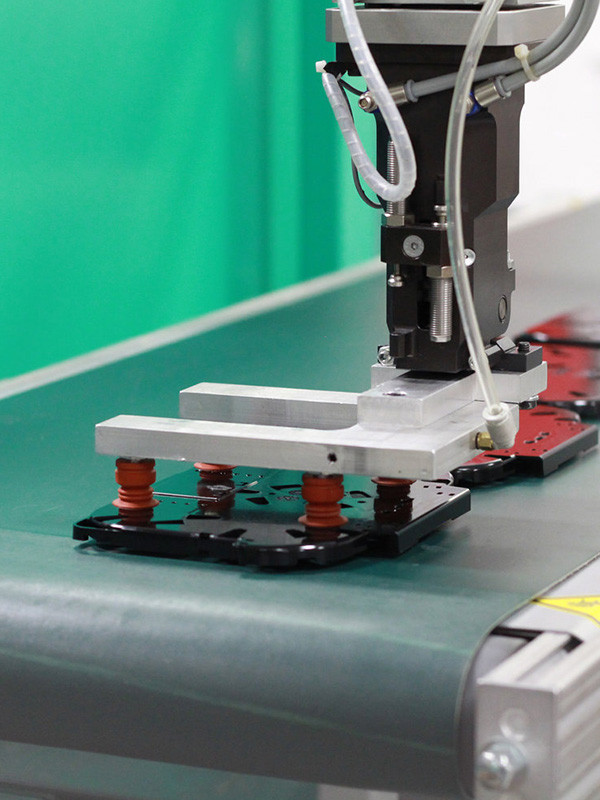

మా అధిక-వాల్యూమ్ మోల్డింగ్ పరికరాలు చాలా వరకు కంప్యూటరైజ్ చేయబడ్డాయి మరియు సామర్థ్యాలను పెంపొందించడానికి మరియు నాణ్యతను కాపాడడానికి మెకానికల్ సిస్టమ్లను ఉపయోగిస్తాయి. అన్ని అధిక-వాల్యూమ్ ఉత్పత్తిలో నాణ్యత నియంత్రణను మేము ఎలా నిర్ధారిస్తామో చూడడానికి మా “క్వాలిటీ కంట్రోల్ సిస్టమ్”ని వీక్షించాలని నిర్ధారించుకోండి. ఈ రకమైన తయారీ మధ్యస్థ మరియు పెద్ద-పరిమాణ వ్యాపారాలు లేదా భారీ ఉత్పత్తికి అనువైనది.

DJmolding యొక్క అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రయోజనాలు

*వేగవంతమైన వేగంతో ఎక్కువ భాగాలను ఉత్పత్తి చేస్తుంది

* తయారీదారు కోసం యూనిట్ ఖర్చులు మరియు సైకిల్ సమయాన్ని తగ్గించండి

*ఖచ్చితమైన మరియు స్థిరమైన, అధిక-నాణ్యత గల భాగాల భారీ ఉత్పత్తి

*పని చేయని సమయాల్లో కూడా ఉత్పత్తి తరచుగా ఘనమైన, నమ్మదగిన యంత్రాలతో ఆటోమేట్ చేయబడుతుంది

*తక్కువ పోస్ట్ ప్రొడక్షన్ వర్క్

అనుకూలీకరించిన అధిక వాల్యూమ్ మోల్డింగ్ (ప్లాస్టిక్ ఇంజెక్షన్ ఉత్పత్తులు)

DJmolding యొక్క అనుకూల అచ్చులు మరియు అధిక వాల్యూమ్ మోల్డింగ్లో ప్రోటోటైప్ల నుండి పూర్తి ఉత్పత్తి పరిమాణాల వరకు ప్రతిదీ ఉంటాయి. మా హై-వాల్యూమ్ మోల్డ్లు, షార్ట్-రన్, హై-వాల్యూమ్ లేదా మల్టిపుల్ క్యావిటీ వంటివి పర్యవేక్షించబడతాయి మరియు నియంత్రించబడతాయి కాబట్టి మీరు మోల్డ్ డిజైన్ మరియు బిల్డ్లోని అన్ని అంశాల గురించి హామీ ఇవ్వవచ్చు. ఉత్పత్తి వివరాలపై ఈ శ్రద్ధ లక్ష్యాలు, లక్ష్యాలు మరియు ముందుగా నిర్ణయించిన ప్రాజెక్ట్ ఫలితాలు ప్రక్రియ యొక్క ప్రతి దశలో షెడ్యూల్లో ఉన్నాయని ధృవీకరిస్తుంది. అన్ని అధిక వాల్యూమ్ మౌల్డింగ్, డిజైన్ నుండి తయారీ వరకు, ఇంట్లోనే పూర్తవుతాయి మరియు మా కస్టమర్లకు ధర, నాణ్యత మరియు లీడ్ టైమ్లలో పోటీ ప్రయోజనాలను అందిస్తాయి.

DJmolding ఉత్పత్తులను రూపొందించడానికి మరియు ఇంజనీర్ చేయడానికి క్లయింట్తో కలిసి పని చేస్తుంది, ఖర్చు సామర్థ్యం కోసం అత్యంత ప్రభావవంతమైన అధిక వాల్యూమ్ అచ్చులను అభివృద్ధి చేస్తుంది. మేము ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ పరిశ్రమకు ప్రత్యేకమైన అద్భుతమైన నాణ్యమైన అధిక వాల్యూమ్ మోల్డ్లను అందిస్తాము, విస్తృత శ్రేణి సేవలను అందిస్తాము. తక్కువ వాల్యూమ్ మోల్డింగ్ నుండి, ఇన్సర్ట్ మోల్డింగ్ మరియు ప్యాడ్ ప్రింటింగ్ వరకు, PTI, Inc. మీ ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ సేవల కోసం మీరు విశ్వసించగల బ్రాండ్.

మెడికల్, ఎలక్ట్రికల్, హ్యాండ్ టూల్, కమ్యూనికేషన్స్ మరియు ఆటోమోటివ్ ఇండస్ట్రీస్ వంటి విభిన్న రంగాల్లోని కస్టమర్ల కోసం DJmolding ప్రోటోటైప్ కాంపోనెంట్లు. 85-500 టన్నుల వరకు ఉండే ఇంజెక్షన్ మరియు కంప్రెషన్ ప్రెస్లతో సహా, DJmolding యొక్క అధిక వాల్యూమ్ మోల్డింగ్ పరికరాలు చాలా వరకు కంప్యూటరైజ్ చేయబడ్డాయి మరియు సామర్థ్యాలను పెంచడానికి మరియు నాణ్యతను కాపాడేందుకు మెకానికల్ సిస్టమ్లను ఉపయోగిస్తాయి. DJmolding వద్ద మేము ప్రతి వెంచర్పై భాగస్వామ్య వైఖరిని తీసుకుంటాము, సమగ్ర ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ అనుభవాన్ని అందించడానికి రూపొందించిన సదుపాయంలో సంవత్సరాల తరబడి ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ పరిజ్ఞానం మరియు సాంకేతిక నైపుణ్యాన్ని తీసుకువస్తాము.

ప్లాస్టిక్ భాగాలకు దాదాపు అపరిమితమైన జ్యామితితో త్వరగా ఇంజెక్షన్ అచ్చులను రూపొందించడానికి సాంకేతికత, పరికరాలు మరియు క్వాలిఫైడ్ మోల్డ్ బిల్డర్ల కలయికను అధిక వాల్యూమ్ మోల్డ్ బిల్డింగ్ అవసరం.

డిజైన్ నుండి డెలివరీ వరకు, DJmolding మీ మొత్తం టూల్ బిల్డింగ్ ప్రోగ్రామ్ను ప్రారంభం నుండి ముగింపు వరకు సమన్వయం చేయగలదు. దాని నాణ్యత హామీ కార్యక్రమం సహాయంతో, PTI యొక్క లక్ష్యం దాని వినియోగదారుల అవసరాలు మరియు అంచనాలను పూర్తిగా తీర్చగల లేదా మించిన అచ్చు ఉత్పత్తులను అందించడం. కంపెనీ నిర్వహణ నిరంతర నాణ్యత పురోగతికి కట్టుబడి ఉంది. అత్యుత్తమ నాణ్యత మరియు సమర్థవంతమైన అధిక వాల్యూమ్ మోల్డింగ్ సేవల కోసం, DJmoldingని సంప్రదించండి. నేడు.

అచ్చు తయారీ అనుభవాన్ని పూర్తి చేయడానికి అటువంటి సమగ్ర ప్రారంభాన్ని అందించే సామర్థ్యం చాలా కంపెనీలకు లేదు. మీరు కొన్ని వేగవంతమైన ప్రోటోటైప్లు, వేలకొద్దీ మార్కెట్కు సిద్ధంగా ఉన్న వినియోగదారు ప్లాస్టిక్లు లేదా మిలియన్ ఉత్పత్తి భాగాల కోసం వెతుకుతున్నా, DJmolding మీకు అవసరమైన వాటిని అందించగలదు. తక్కువ మరియు అధిక-వాల్యూమ్, ప్రతి ఆర్డర్ ఒకే స్థాయి నాణ్యతతో ఉండాలని మేము గర్వంగా నొక్కి చెబుతున్నాము. ఈరోజే మా నిపుణులను సంప్రదించండి.

డిజైన్ నుండి డెలివరీ వరకు, DJmolding మీ మొత్తం టూల్ బిల్డింగ్ ప్రోగ్రామ్ను ప్రారంభం నుండి ముగింపు వరకు సమన్వయం చేయగలదు. అత్యుత్తమ నాణ్యత మరియు సమర్థవంతమైన సేవల కోసం, మీ సమాచారాన్ని పంపడం ద్వారా కోట్ను అభ్యర్థించండి info@jasonmolding.com

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క తయారీ ప్రక్రియ అనేక సారూప్య ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేస్తుంది. ఈ ప్రక్రియ ప్రజాదరణ పొందింది ఎందుకంటే ఇది ఖర్చుతో కూడుకున్నది, సమర్థవంతమైనది మరియు స్థిరమైన, అధిక-నాణ్యత ముక్కలను అందిస్తుంది. ఈ బ్లాగ్ పోస్ట్ దాని ప్రయోజనాలు, అప్రయోజనాలు, అప్లికేషన్లు మరియు మరిన్నింటితో సహా అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ గురించి మీకు అవసరమైన ప్రతిదాన్ని అన్వేషిస్తుంది.

హై వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ అంటే ఏమిటి?

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది అనేక సారూప్య ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేసే తయారీ ప్రక్రియ. ప్రక్రియలో కరిగిన ప్లాస్టిక్ పదార్థాన్ని అధిక పీడనం మరియు ఉష్ణోగ్రత వద్ద అచ్చు కుహరంలోకి చొప్పించడం జరుగుతుంది, ఇది కావలసిన ఆకృతిలో చల్లబరుస్తుంది మరియు పటిష్టం చేయడానికి అనుమతిస్తుంది. ఈ అత్యంత స్వయంచాలక ప్రక్రియ ఒకే ఉత్పత్తిలో వేల లేదా మిలియన్ల సారూప్య భాగాలను ఉత్పత్తి చేయగలదు.

విజయవంతమైన అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్కు అత్యంత సమర్థవంతమైన ఉత్పత్తి ప్రక్రియ కీలకం. ఈ ప్రక్రియలో హై-స్పీడ్ ఇంజెక్షన్ మౌల్డింగ్ మెషీన్లు మరియు ఆటోమేటెడ్ సిస్టమ్లు ఉపయోగించబడతాయి, ఇవి భాగాలను వేగంగా మరియు ఖచ్చితమైన ఉత్పత్తిని ఎనేబుల్ చేస్తాయి. అదనంగా, తయారీదారులు అధిక-నాణ్యత అచ్చులను ఉపయోగించడం ద్వారా మరియు నిర్దిష్ట ఇంజెక్షన్ పారామితులను వర్తింపజేయడం ద్వారా ప్రతి మూలకాన్ని నిర్దేశాలకు అనుగుణంగా నిర్ధారిస్తారు.

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క అత్యంత ముఖ్యమైన ప్రయోజనాల్లో ఒకటి, పెద్ద మొత్తంలో ఒకేలాంటి భాగాలను త్వరగా మరియు తక్కువ ఖర్చుతో ఉత్పత్తి చేయగల సామర్థ్యం. తయారీ ప్రక్రియ ఆటోమోటివ్, వినియోగ వస్తువులు, వైద్య పరికరాలు మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలకు సరైనది.

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క మరొక ప్రయోజనం సంక్లిష్టమైన భాగాలను గట్టి సహనంతో ఉత్పత్తి చేయగల సామర్థ్యం. ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ ఖచ్చితమైనది మరియు స్థిరంగా ఉంటుంది, దీని ఫలితంగా ముక్కల మధ్య కనీస వైవిధ్యంతో క్లిష్టమైన వివరాలు ఉంటాయి.

అనేక ప్రయోజనాలు ఉన్నప్పటికీ, అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్కు కొన్ని పరిమితులు ఉన్నాయి. ఉదాహరణకు, చాలా పెద్ద లేదా కనిష్ట భాగాలను ఉత్పత్తి చేయడానికి మంచి ఎంపికలు ఉండవచ్చు, ఎందుకంటే అవసరమైన అచ్చుల ధర మరియు సంక్లిష్టత నిషేధించవచ్చు. అదనంగా, అధిక పరిమాణాల ప్లాస్టిక్ పర్యావరణ ప్రభావాలను కలిగి ఉంటుంది, తయారీదారులు స్థిరత్వం మరియు రీసైక్లింగ్ ప్రయత్నాలను పరిగణనలోకి తీసుకోవడం చాలా అవసరం.

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది అత్యంత సమర్థవంతమైన మరియు సమర్థవంతమైన తయారీ ప్రక్రియ, ఇది పెద్ద మొత్తంలో ఒకేలాంటి ప్లాస్టిక్ భాగాలను త్వరగా మరియు తక్కువ ఖర్చుతో ఉత్పత్తి చేయగలదు. ఇది విస్తృత శ్రేణి పరిశ్రమలకు అనువైన ఎంపిక, మరియు దాని ఖచ్చితత్వం మరియు స్థిరత్వం గట్టి సహనంతో సంక్లిష్టమైన భాగాలను ఉత్పత్తి చేయడానికి ఒక ప్రసిద్ధ ఎంపిక. దీనికి కొన్ని పరిమితులు ఉన్నప్పటికీ, అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలు అధిక-నాణ్యత ప్లాస్టిక్ భాగాలను పెద్ద మొత్తంలో ఉత్పత్తి చేయాలనుకునే తయారీదారులకు ఇది ఒక విలువైన సాధనంగా చేస్తుంది.

హై వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ ఎలా పని చేస్తుంది?

ఈ ప్రక్రియ అనేక కీలక దశలను కలిగి ఉంటుంది, ప్రతి ఒక్కటి అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయడంలో కీలకం. ఈ బ్లాగ్ పోస్ట్ అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ ఎలా పనిచేస్తుందో, దాని ముఖ్య దశలు మరియు పరిశీలనలతో సహా వివరిస్తుంది.

అచ్చు రూపకల్పన మరియు తయారీ

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో మొదటి దశ తయారీదారులు భాగాలను ఉత్పత్తి చేయడానికి ఉపయోగించే అచ్చును రూపొందించడం మరియు సిద్ధం చేయడం. అవసరమైన భాగాలను తయారు చేయడానికి అవసరమైన అన్ని స్పెసిఫికేషన్లకు అనుగుణంగా ఖచ్చితమైన డిజైన్ను రూపొందించడానికి అచ్చు తయారీదారుతో సహకరించడం అవసరం. సాధారణంగా, తయారీదారులు ఉక్కు లేదా అల్యూమినియం నుండి అచ్చును తయారు చేస్తారు మరియు ఇంజెక్షన్ అచ్చు ప్రక్రియ యొక్క అధిక పీడనం మరియు ఉష్ణోగ్రతను తట్టుకునేలా డిజైన్ చేస్తారు.

మెటీరియల్ తయారీ

తయారీదారులు భాగాలను ఉత్పత్తి చేయడానికి ఉపయోగించే ప్లాస్టిక్ పదార్థాన్ని సిద్ధం చేయడం తదుపరి దశ. కావలసిన లక్షణాలను రూపొందించడానికి తగిన ప్లాస్టిక్ రెసిన్ను ఎంచుకోవడం చాలా ముఖ్యం, ఎందుకంటే ఉపయోగించిన రెసిన్ రకం నిర్దిష్ట అవసరాలపై ఆధారపడి ఉంటుంది. రెసిన్ అప్పుడు ఇంజెక్షన్ మోల్డింగ్ మెషీన్లోకి ఫీడ్ చేయబడి, వేడి చేసి, ద్రవంగా కరిగించబడుతుంది.

ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ

కరిగిన ప్లాస్టిక్ పదార్థాన్ని అధిక పీడనం మరియు ఉష్ణోగ్రత వద్ద అచ్చు కుహరంలోకి ఇంజెక్ట్ చేసినప్పుడు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ ప్రారంభమవుతుంది. ప్లాస్టిక్ చల్లబడి మరియు ఘనీభవించే వరకు అచ్చు ఒత్తిడిలో మూసివేయబడుతుంది; ఈ సమయంలో, అచ్చు తెరవబడుతుంది మరియు భాగం బయటకు తీయబడుతుంది.

నాణ్యత నియంత్రణ

భాగాలు ఉత్పత్తి చేయబడిన తర్వాత, అవి అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉన్నాయని నిర్ధారించడానికి కఠినమైన నాణ్యత నియంత్రణ ప్రక్రియకు లోనవుతాయి. ఇది ప్రతి భాగం పరిమాణం, ఆకారం మరియు నాణ్యతలో స్థిరంగా ఉందని ధృవీకరించడానికి దృశ్య తనిఖీ, కొలత మరియు పరీక్షలను కలిగి ఉండవచ్చు.

హై-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం పరిగణనలు

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తున్నప్పుడు తయారీదారులు గుర్తుంచుకోవలసిన అనేక అంశాలు ఉన్నాయి, వాటితో సహా:

- యంత్ర ఎంపిక: హై-స్పీడ్ ఇంజెక్షన్ మౌల్డింగ్ మెషీన్లు సాధారణంగా అధిక-వాల్యూమ్ ఉత్పత్తి పరుగుల కోసం ఉపయోగించబడతాయి, ఎందుకంటే అవి త్వరగా మరియు ఖచ్చితంగా భాగాలను ఉత్పత్తి చేయగలవు.

- అచ్చు డిజైన్: ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ యొక్క విజయానికి అచ్చు రూపకల్పన కీలకం, ఎందుకంటే ఇది ఖచ్చితంగా మరియు ప్రక్రియ యొక్క అధిక పీడనం మరియు ఉష్ణోగ్రతను తట్టుకోగలగాలి.

- మెటీరియల్ ఎంపిక: ప్లాస్టిక్ రెసిన్ ఎంపిక ఉత్పత్తి చేయబడిన భాగాల నాణ్యత మరియు పనితీరును ప్రభావితం చేస్తుంది, ఇది పని కోసం తగిన పదార్థాన్ని ఎంచుకోవడం అవసరం.

- ఖరీదు: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది ఖర్చుతో కూడుకున్న తయారీ ప్రక్రియ అయినప్పటికీ, అచ్చు రూపకల్పన, మెటీరియల్ ఎంపిక మరియు ఉత్పత్తికి సంబంధించిన ఖర్చులు ఇప్పటికీ పరిగణించబడాలి.

అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క ప్రయోజనాలు

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అసమానమైన వేగం మరియు సామర్థ్యంతో పెద్ద పరిమాణంలో ఒకేలాంటి ప్లాస్టిక్ భాగాల ఉత్పత్తిని ప్రారంభించడం ద్వారా తయారీ పరిశ్రమలో విప్లవాత్మక మార్పులు చేసింది. ఈ ప్రక్రియ దాని యొక్క అనేక ప్రయోజనాల కారణంగా వివిధ రంగాలలో ప్రజాదరణ పొందింది, ఖర్చులను తగ్గించడం, వ్యర్థాలను తగ్గించడం మరియు ఉత్పత్తి ఉత్పత్తిని పెంచడం కోసం చూస్తున్న కంపెనీలకు ఇది తయారీ పద్ధతిగా మారింది.

- ఖర్చుతో కూడుకున్న ఉత్పత్తి: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అత్యంత సమర్థవంతమైనది మరియు స్వయంచాలకంగా ఉంటుంది, ఇది ఇతర తయారీ ప్రక్రియలతో పోలిస్తే ఖర్చుతో కూడుకున్నది. అచ్చు రూపకల్పన మరియు సిద్ధమైన తర్వాత, ఉత్పత్తి ప్రక్రియ నిరంతరంగా నడుస్తుంది, తక్కువ శ్రమ లేదా వస్తు ఖర్చులతో వేల లేదా మిలియన్ల సారూప్య భాగాలను ఉత్పత్తి చేస్తుంది.

- అధిక-ఉత్పత్తి అవుట్పుట్: హై-స్పీడ్ ఇంజెక్షన్ మోల్డింగ్ మెషీన్లతో, తయారీదారులు తక్కువ సమయంలో పెద్ద మొత్తంలో ఖచ్చితమైన భాగాలను ఉత్పత్తి చేయవచ్చు. దీనర్థం మారుతున్న డిమాండ్కు అనుగుణంగా ఉత్పత్తి ఉత్పత్తి త్వరగా పెరుగుతుంది లేదా తగ్గుతుంది.

- స్థిరమైన నాణ్యత: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ఖచ్చితత్వం మరియు స్థిరత్వం గట్టి టాలరెన్స్లు మరియు క్లిష్టమైన వివరాలతో భాగాలను ఉత్పత్తి చేయడానికి అనువైనదిగా చేస్తుంది. ఈ ప్రక్రియ అధిక స్థాయి ఖచ్చితత్వాన్ని అనుమతిస్తుంది, ఉత్పత్తి చేయబడిన ప్రతి భాగం ఇతరులతో సమానంగా ఉండేలా చూస్తుంది.

- పార్ట్ డిజైన్లో బహుముఖ ప్రజ్ఞ: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ సంక్లిష్ట జ్యామితితో సహా విస్తృత శ్రేణి డిజైన్లు మరియు ఆకారాలతో భాగాలను ఉత్పత్తి చేస్తుంది. దీని అర్థం తయారీదారులు నిర్దిష్ట కస్టమర్ అవసరాలను తీర్చగల లక్షణాలను కలిగి ఉంటారు మరియు డిజైన్ లేదా ఉత్పత్తి నిర్దేశాల మార్పులకు సులభంగా సర్దుబాటు చేయవచ్చు.

- తగ్గిన వ్యర్థాలు: హై-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్లో అధిక-నాణ్యత అచ్చులు మరియు ఖచ్చితమైన ఇంజెక్షన్ పారామితులను ఉపయోగించడం వల్ల తయారీ ప్రక్రియలో ఉత్పత్తి అయ్యే స్క్రాప్ లేదా వ్యర్థాల పరిమాణాన్ని తగ్గిస్తుంది. దీని అర్థం తయారీదారులు తక్కువ పదార్థ వ్యర్థాలతో భాగాలను తయారు చేయవచ్చు, ఖర్చులు మరియు పర్యావరణ ప్రభావాన్ని తగ్గించవచ్చు.

- పెరిగిన ఉత్పత్తి సామర్థ్యం: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ చాలా స్వయంచాలకంగా ఉంటుంది, అంటే దీనికి కనీస శ్రమ అవసరం మరియు తక్కువ జోక్యంతో నిరంతరం నడుస్తుంది. తయారీదారులు మాన్యువల్ పని లేదా పర్యవేక్షణ అవసరం లేకుండా త్వరగా మరియు సమర్ధవంతంగా భాగాలను ఉత్పత్తి చేయగలరు కాబట్టి ఇది ఉత్పత్తి సామర్థ్యాన్ని పెంచడానికి దారితీస్తుంది.

హై-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క ప్రతికూలతలు

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది పెద్ద మొత్తంలో ఒకేలాంటి ప్లాస్టిక్ భాగాలను త్వరగా మరియు తక్కువ ఖర్చుతో ఉత్పత్తి చేయడానికి విస్తృతంగా ఉపయోగించే తయారీ ప్రక్రియ. ఇది ఖర్చు-ప్రభావం మరియు స్థిరమైన నాణ్యత వంటి అనేక ప్రయోజనాలను కలిగి ఉన్నప్పటికీ, ప్రతికూలతలు కూడా ఉన్నాయి. ఈ బ్లాగ్ పోస్ట్ అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క కొన్ని ప్రతికూలతలను అన్వేషిస్తుంది.

- అధిక ప్రారంభ పెట్టుబడి: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రాథమిక ప్రతికూలతలలో ఒకటి అచ్చు రూపకల్పన మరియు తయారీకి అవసరమైన ప్రారంభ పెట్టుబడి. ఈ ఖర్చు ముఖ్యంగా చిన్న వ్యాపారాలు లేదా నిర్దిష్ట భాగాల కోసం అనుకూలీకరించిన అచ్చులు అవసరమయ్యే వాటికి గణనీయంగా ఉంటుంది.

- లాంగ్ లీడ్ టైమ్స్:అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం అచ్చుల రూపకల్పన మరియు తయారీ ప్రక్రియ చాలా వారాలు లేదా నెలలు పట్టవచ్చు, ఫలితంగా దీర్ఘకాల లీడ్ టైమ్స్ ఏర్పడతాయి. త్వరగా భాగాలను ఉత్పత్తి చేయాల్సిన లేదా డిమాండ్లో మార్పులకు ప్రతిస్పందించాల్సిన కంపెనీలకు ఇది ప్రతికూలంగా ఉంటుంది.

- పరిమిత మెటీరియల్ ఎంపికలు: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం అనేక రకాల ప్లాస్టిక్ రెసిన్లు అందుబాటులో ఉన్నప్పటికీ, నిర్దిష్ట అప్లికేషన్ ఆధారంగా ఎంపిక పరిమితం కావచ్చు. కొన్ని ప్లాస్టిక్ రెసిన్లు వాటి లక్షణాల కారణంగా అధిక వాల్యూమ్ ఉత్పత్తికి తగినవి కాకపోవచ్చు, ఇది పదార్థ ఎంపికలను పరిమితం చేస్తుంది.

- పరిమిత డిజైన్ ఫ్లెక్సిబిలిటీ: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది నిర్దిష్ట స్పెసిఫికేషన్లతో అచ్చులను రూపొందించాల్సిన ఖచ్చితమైన ప్రక్రియ. దీని అర్థం ఈ ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన భాగాల రూపకల్పనపై పరిమితులు ఉండవచ్చు, ప్రత్యేకించి స్థానం సంక్లిష్ట జ్యామితులు లేదా ఇతర విలక్షణమైన డిజైన్ అవసరాలు కలిగి ఉంటే.

- అధిక నిర్వహణ మరియు మరమ్మత్తు ఖర్చులు: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించే అచ్చులను సరైన పనితీరును నిర్ధారించడానికి క్రమం తప్పకుండా నిర్వహించాలి మరియు మరమ్మతులు చేయాలి. నిర్వహణ మరియు మరమ్మత్తుల ఖర్చు గణనీయంగా ఉంటుంది, ప్రధానంగా అచ్చులను తరచుగా లేదా ఎక్కువ కాలం ఉపయోగించినట్లయితే.

ఈ ప్రతికూలతలు ఉన్నప్పటికీ, అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది పెద్ద మొత్తంలో ఒకేలాంటి ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి ఒక ప్రసిద్ధ మరియు సమర్థవంతమైన తయారీ ప్రక్రియగా మిగిలిపోయింది. ఈ ప్రక్రియ యొక్క ప్రయోజనాలు మరియు అప్రయోజనాలను జాగ్రత్తగా పరిశీలించడం ద్వారా, తయారీదారులు వారి నిర్దిష్ట ఉత్పత్తి అవసరాలకు ఇది సరైన ఎంపిక కాదా అనే దానిపై సమాచారంతో నిర్ణయాలు తీసుకోవచ్చు.

అధిక-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్లో ఉపయోగించే పదార్థాలు

తుది ఉత్పత్తి యొక్క నాణ్యత మరియు పనితీరును నిర్ధారించడానికి అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం తగిన పదార్థాలను ఎంచుకోవడం చాలా ముఖ్యం. ఈ కథనం అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించే పదార్థాలు, వాటి లక్షణాలు మరియు వాటి అనువర్తనాలను పరిశీలిస్తుంది.

పాలీప్రొఫైలిన్ (PP)

పాలీప్రొఫైలిన్ అనేది తక్కువ ధర, బలం-బరువు నిష్పత్తి మరియు మన్నిక కారణంగా అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో సాధారణంగా ఉపయోగించే థర్మోప్లాస్టిక్ పాలిమర్. PP అనేది ఆటోమోటివ్, ప్యాకేజింగ్ మరియు వినియోగ వస్తువుల ఉత్పత్తికి బహుముఖమైనది. ఇంజెక్షన్ మౌల్డింగ్లో PPని ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలు దాని తేలికపాటి స్వభావం, రసాయన నిరోధకత మరియు డైమెన్షనల్ స్టెబిలిటీని కలిగి ఉంటాయి, ఇవి ఖచ్చితమైన భాగాలకు అనువైనవిగా చేస్తాయి.

యాక్రిలోనిట్రైల్ బుటాడిన్ స్టైరీన్ (ABS)

ABS అనేది థర్మోప్లాస్టిక్ పాలిమర్, దాని దృఢత్వం, ప్రభావ నిరోధకత మరియు అధిక గ్లోస్ ముగింపుకు పేరుగాంచింది. ఈ పదార్ధం సాధారణంగా బొమ్మలు, ఆటోమోటివ్ భాగాలు మరియు ఎలక్ట్రానిక్ గృహాలలో ఉపయోగించబడుతుంది. ABS యొక్క ప్రభావ నిరోధకత ప్రభావం లేదా షాక్కు గురైన వివరాలకు అనుకూలంగా ఉంటుంది. ఇది ప్రాసెస్ చేయడం కూడా సులభం మరియు అద్భుతమైన ఉపరితల ముగింపును కలిగి ఉంటుంది, ఇది అధిక-వాల్యూమ్ ఉత్పత్తి పరుగులకు అనువైనదిగా చేస్తుంది.

పాలికార్బోనేట్ (PC)

పాలికార్బోనేట్ అనేది థర్మోప్లాస్టిక్ పాలిమర్, ఇది అధిక ప్రభావానికి నిరోధకత, ఆప్టికల్గా స్పష్టమైన మరియు వేడి-నిరోధకత కలిగి ఉంటుంది. ఇది ఆటోమోటివ్, ఏరోస్పేస్ మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలకు ప్రసిద్ధి చెందిన పదార్థం. PC యొక్క ప్రయోజనాలు అద్భుతమైన ప్రభావ నిరోధకత, ఆప్టికల్ స్పష్టత మరియు వేడి నిరోధకతను కలిగి ఉంటాయి, ఇది అధిక-ఉష్ణోగ్రత అప్లికేషన్లు, లెన్స్లు మరియు స్క్రీన్లకు అనువైనదిగా చేస్తుంది.

పాలిథిలిన్ (PE)

పాలిథిలిన్ అనువైన, కఠినమైన మరియు రసాయన-నిరోధకత కలిగిన థర్మోప్లాస్టిక్ పాలిమర్. ఇది సాధారణంగా ప్యాకేజింగ్ పదార్థాలు, ప్లాస్టిక్ సంచులు మరియు వ్యవసాయ చిత్రాలను ఉత్పత్తి చేయడానికి ఉపయోగిస్తారు. PE యొక్క రసాయన ప్రతిఘటన, వశ్యత మరియు తేలికపాటి స్వభావం రసాయన ప్రాసెసింగ్ పరికరాలు, రసాయనాల కోసం ప్యాకేజింగ్ మరియు భాగాలను వంగడానికి లేదా వంచడానికి అవసరమైన అనువర్తనాలకు అనువైనవిగా చేస్తాయి.

పాలిథిలిన్ టెరెఫ్తాలేట్ (పిఇటి)

PET అనేది అధిక బలం-బరువు నిష్పత్తి, స్పష్టత మరియు అవరోధ లక్షణాలతో కూడిన థర్మోప్లాస్టిక్ పాలిమర్. ఇది పానీయాల సీసాలు, ఆహార కంటైనర్లు మరియు ప్యాకేజింగ్ సామగ్రిని ఉత్పత్తి చేస్తుంది. PET యొక్క ప్రయోజనాలు దాని బలం-నుండి-బరువు సమతుల్యత, పారదర్శకత మరియు అవరోధ లక్షణాలను కలిగి ఉంటాయి, ఇవి పానీయాల సీసాలు మరియు ప్యాకేజింగ్ వంటి బలం అవసరమైన అప్లికేషన్లకు అనువైనవిగా చేస్తాయి.

పాలీస్టైరిన్ను (PS)

పాలీస్టైరిన్ అనేది థర్మోప్లాస్టిక్ పాలిమర్, ఇది తేలికైనది, తక్కువ ఖర్చుతో కూడుకున్నది మరియు మంచి ఇన్సులేషన్ లక్షణాలను కలిగి ఉంటుంది. PS సాధారణంగా డిస్పోజబుల్ కప్పులు, ప్యాకేజింగ్ పదార్థాలు మరియు ఇన్సులేషన్ను ఉత్పత్తి చేయడానికి ఉపయోగించబడుతుంది మరియు దాని ప్రయోజనాలు తక్కువ ధర, తేలికైన స్వభావం మరియు మంచి ఇన్సులేషన్ లక్షణాలను కలిగి ఉంటాయి.

అధిక వాల్యూమ్ ఉత్పత్తి కోసం ఉపయోగించే ఇంజెక్షన్ మోల్డింగ్ మెషీన్ల రకాలు

ఈ ప్రక్రియలో కరిగిన ప్లాస్టిక్ పదార్థాన్ని అచ్చు కుహరంలోకి చొప్పించడం జరుగుతుంది, అక్కడ అది ఘనీభవిస్తుంది మరియు అచ్చు ఆకారాన్ని తీసుకుంటుంది. ఇంజెక్షన్ మౌల్డింగ్ మెషీన్లు వివిధ రకాలుగా ఉంటాయి మరియు ప్రతి ఒక్కటి నిర్దిష్ట రకమైన ఉత్పత్తికి సరిపోతాయి. అధిక వాల్యూమ్ ఉత్పత్తికి ఉపయోగించే ఇంజెక్షన్ మోల్డింగ్ మెషీన్ల యొక్క ప్రధాన రకాలు ఇక్కడ ఉన్నాయి:

- హైడ్రాలిక్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు: ఈ యంత్రాలు అచ్చును తరలించడానికి మరియు కుహరంలోకి కరిగిన ప్లాస్టిక్ను ఇంజెక్ట్ చేయడానికి హైడ్రాలిక్ ఒత్తిడిని ఉపయోగిస్తాయి. అవి అధిక ఉత్పత్తి అవుట్పుట్కు ప్రసిద్ధి చెందాయి, కానీ నెమ్మదిగా సైకిల్ సమయాన్ని కలిగి ఉంటాయి, అధిక ఖచ్చితత్వం మరియు అధిక-వేగ అనువర్తనాల కోసం వాటి వినియోగాన్ని పరిమితం చేస్తాయి.

- ఎలక్ట్రిక్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు: ఈ యంత్రాలు ఇంజెక్షన్ యూనిట్ మరియు అచ్చును నడపడానికి ఎలక్ట్రిక్ సర్వో మోటార్లను ఉపయోగిస్తాయి. అవి అధిక ఖచ్చితత్వం మరియు వేగాన్ని అందిస్తాయి, వైద్య పరికరాలు మరియు ఎలక్ట్రానిక్స్ వంటి హై-టెక్ పరిశ్రమలకు వాటిని ఆదర్శంగా మారుస్తాయి.

- హైబ్రిడ్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు: ఈ యంత్రాలు రెండు ప్రపంచాలలోని ఉత్తమమైన వాటిని మిళితం చేస్తాయి. వారు ఇంజెక్షన్ యూనిట్ మరియు అచ్చును నడపడానికి హైడ్రాలిక్ మరియు విద్యుత్ వ్యవస్థలను ఉపయోగిస్తారు. హైబ్రిడ్ ఇంజన్లు సమర్థవంతమైనవి మరియు వేగవంతమైనవి, అధిక ఉత్పత్తి అవుట్పుట్తో, వాటిని అధిక వాల్యూమ్ ఉత్పత్తికి అనువైనవిగా చేస్తాయి.

- రెండు-షాట్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు: ఈ యంత్రాలు రెండు వేర్వేరు పదార్థాలు లేదా రంగులు అవసరమయ్యే సంక్లిష్ట భాగాలను ఉత్పత్తి చేస్తాయి. పరికరంలో రెండు ఇంజెక్షన్ యూనిట్లు ఉన్నాయి, ఇవి చివరి భాగాన్ని రూపొందించడానికి కలిసి పని చేస్తాయి. రెండు-షాట్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు బహుళ భాగాలతో అధిక-నాణ్యత ఉత్పత్తులను ఉత్పత్తి చేయడానికి అనువైనవి.

- బహుళ-మెటీరియల్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు:ఈ యంత్రాలు వివిధ పదార్థాలతో తయారు చేయబడిన భాగాలను ఉత్పత్తి చేస్తాయి. వారు ఏకకాలంలో ఇతర పదార్థాలను ఉపయోగించడానికి అనుమతించే బహుళ ఇంజెక్షన్ యూనిట్లను కలిగి ఉన్నారు. మల్టీ-మెటీరియల్ ఇంజెక్షన్ మౌల్డింగ్ మెషీన్లు బలం, మన్నిక మరియు వశ్యత వంటి విభిన్న లక్షణాలు అవసరమయ్యే ముక్కలను రూపొందించడానికి అనువైనవి.

- లిక్విడ్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు: ఈ యంత్రాలను ద్రవ సిలికాన్ రబ్బరు (LSR)తో తయారు చేసిన భాగాలను ఉత్పత్తి చేయడానికి ఉపయోగిస్తారు. యంత్రం LSR ను అచ్చు కుహరంలోకి పంపుతుంది, అక్కడ అది ఘనీభవిస్తుంది మరియు అచ్చు ఆకారాన్ని తీసుకుంటుంది. లిక్విడ్ ఇంజెక్షన్ అచ్చు యంత్రాలు వైద్య పరికరాలు మరియు ఆటోమోటివ్ భాగాలు వంటి అధిక ఖచ్చితత్వం మరియు మన్నిక అవసరమయ్యే భాగాలను ఉత్పత్తి చేయడానికి అనువైనవి.

అధిక-వాల్యూమ్ ఉత్పత్తి కోసం ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ దశలు

ఈ ప్రక్రియలో కరిగిన ప్లాస్టిక్ పదార్థాన్ని అచ్చు కుహరంలోకి చొప్పించడం జరుగుతుంది, అక్కడ అది ఘనీభవిస్తుంది మరియు అచ్చు ఆకారాన్ని తీసుకుంటుంది. అధిక వాల్యూమ్ ఉత్పత్తి కోసం ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియలో పాల్గొన్న దశలు ఇక్కడ ఉన్నాయి:

- మెటీరియల్ ఎంపిక: ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో మొదటి దశ భాగాన్ని ఉత్పత్తి చేయడానికి తగిన పదార్థాన్ని ఎంచుకోవడం. ఎంచుకున్న పదార్థం బలం, మన్నిక మరియు వశ్యత వంటి అవసరమైన లక్షణాలను కలిగి ఉండాలి మరియు ఇంజెక్షన్ మోల్డింగ్ మెషీన్కు అనుకూలంగా ఉండాలి.

- అచ్చు డిజైన్: పదార్థం ఎంపిక చేయబడిన తర్వాత తదుపరి దశ అచ్చును రూపొందించడం. అచ్చు దాని ఆకారం, పరిమాణం మరియు లక్షణాలతో సహా ఉత్పత్తి చేయబడిన భాగం యొక్క ఖచ్చితమైన నిర్దేశాలకు సిద్ధం చేయాలి. అచ్చు ఉపయోగించిన ఇంజెక్షన్ మౌల్డింగ్ యంత్రం రకం మరియు ఉత్పత్తి ప్రక్రియ యొక్క నిర్దిష్ట అవసరాలు కూడా పరిగణనలోకి తీసుకోవాలి.

- మెషిన్ సెటప్: అచ్చు రూపకల్పన చేసిన తర్వాత, ఇంజెక్షన్ మౌల్డింగ్ యంత్రం ఏర్పాటు చేయబడింది. ఇది పరికరానికి అచ్చును జోడించడం, సరైన ఉష్ణోగ్రత మరియు పీడన సెట్టింగ్లను సెట్ చేయడం మరియు ప్రతిదీ సరిగ్గా పనిచేస్తుందని ధృవీకరించడం.

- ఇంజెక్షన్: కరిగిన ప్లాస్టిక్ పదార్థాన్ని అచ్చు కుహరంలోకి ఇంజెక్ట్ చేసినప్పుడు ఇంజెక్షన్ ప్రక్రియ ప్రారంభమవుతుంది. ఇది అధిక-పీడన ఇంజెక్షన్ యూనిట్ని ఉపయోగించి చేయబడుతుంది, ఇది పదార్థాన్ని నిర్దిష్ట రేటు మరియు పీడనంతో అచ్చులోకి బలవంతం చేస్తుంది.

- కూలింగ్:కరిగిన ప్లాస్టిక్ పదార్థాన్ని అచ్చు కుహరంలోకి ఇంజెక్ట్ చేసిన తర్వాత, అది చల్లబరచడానికి మరియు పటిష్టం చేయడానికి అనుమతించబడాలి. పదార్థం యొక్క ఉష్ణోగ్రతను తగ్గించడానికి అచ్చు కుహరం ద్వారా చల్లని గాలి లేదా నీటిని ప్రసరించడం ద్వారా ఇది జరుగుతుంది.

- ఎజెక్షన్: ప్లాస్టిక్ పదార్థం చల్లబడి మరియు ఘనీభవించిన తర్వాత, అచ్చు తెరవబడుతుంది మరియు భాగం బయటకు తీయబడుతుంది. ఎజెక్షన్ ప్రక్రియలో అచ్చు కుహరం నుండి భాగాన్ని బయటకు నెట్టడానికి యాంత్రిక లేదా హైడ్రాలిక్ వ్యవస్థను ఉపయోగించడం ఉంటుంది.

- నాణ్యత నియంత్రణ: భాగాన్ని తొలగించిన తర్వాత, అది అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని నిర్ధారించడానికి నాణ్యత నియంత్రణ తనిఖీలకు లోనవుతుంది. భాగం అధిక-నాణ్యత మరియు లోపాలు లేనిదని ధృవీకరించడానికి ఇది దృశ్య తనిఖీ, కొలత మరియు పరీక్షలను కలిగి ఉండవచ్చు.

హై-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం డిజైన్ పరిగణనలు

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం ప్లాస్టిక్ భాగాన్ని రూపొందించడానికి, ఆ భాగాన్ని సమర్థవంతంగా మరియు తక్కువ ఖర్చుతో తయారు చేయవచ్చని నిర్ధారించడానికి అనేక అంశాలను జాగ్రత్తగా పరిశీలించడం అవసరం. అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం ఇక్కడ కొన్ని డిజైన్ పరిగణనలు ఉన్నాయి:

- గోడ మందము: ఇంజెక్షన్ మౌల్డింగ్ కోసం ప్లాస్టిక్ భాగం యొక్క గోడ మందం ఒక ముఖ్యమైన అంశం. ముక్క యొక్క అసమాన శీతలీకరణ మరియు వార్పింగ్ నిరోధించడానికి గోడల మందం ఏకరీతిగా ఉండాలి. సన్నని గోడలు అధిక-వాల్యూమ్ ఉత్పత్తికి అనువైనవి, ఎందుకంటే అవి పదార్థ వినియోగం మరియు సైకిల్ సమయాన్ని తగ్గిస్తాయి, అయితే మందపాటి గోడలు అదనపు బలం అవసరమయ్యే భాగాలకు అనుకూలంగా ఉంటాయి.

- భాగం పరిమాణం మరియు ఆకారం: భాగం యొక్క పరిమాణం మరియు ఆకారం ఇంజెక్షన్ అచ్చు ప్రక్రియను ప్రభావితం చేస్తుంది. చాలా పెద్ద లేదా సంక్లిష్టమైన కారకాలకు ఎక్కువ చక్రాల సమయం లేదా ప్రత్యేక పరికరాలు అవసరమవుతాయి, ఉత్పత్తి ఖర్చులు పెరుగుతాయి. అధిక వాల్యూమ్ ఉత్పత్తికి సరళమైన, రేఖాగణిత ఆకారాలు ఉత్తమమైనవి.

- డ్రాఫ్ట్ కోణాలు: డ్రాఫ్ట్ యాంగిల్ అనేది అచ్చు కుహరం గోడ యొక్క కోణం, ఇది భాగాన్ని సులభంగా ఎజెక్షన్ చేయడానికి అనుమతిస్తుంది. పార్ట్ డిజైన్లో డ్రాఫ్ట్ యాంగిల్స్తో సహా భాగం అచ్చు నుండి త్వరగా బయటకు వచ్చేలా చూసుకోవడం చాలా అవసరం. డ్రాఫ్ట్ కోణాలు లేని మొత్తాలు క్రాకింగ్ లేదా డిఫార్మేషన్ వంటి ఖరీదైన ఉత్పత్తి సమస్యలకు దారి తీయవచ్చు.

- గేట్ స్థానం మరియు పరిమాణం:కరిగిన ప్లాస్టిక్ పదార్థం అచ్చు కుహరంలోకి ప్రవేశించే గేట్ యొక్క స్థానం మరియు పరిమాణం, ఇంజెక్షన్ మౌల్డింగ్ కోసం ఒక క్లిష్టమైన డిజైన్ పరిశీలన. గేట్ స్థానాన్ని భాగం యొక్క నిర్మాణ సమగ్రతను ప్రభావితం చేయని ప్రాంతంలో ఉంచాలి. మెటీరియల్ సరిగ్గా ప్రవహించేలా గేట్ పరిమాణం తగినంత పెద్దదిగా ఉండాలి కానీ అది స్థానంలో లోపాలను కలిగించేంత పెద్దదిగా ఉండకూడదు.

- మెటీరియల్ ఎంపిక: భాగం సమర్ధవంతంగా మరియు తక్కువ ఖర్చుతో తయారు చేయబడుతుందని నిర్ధారించడానికి పదార్థం యొక్క ఎంపిక అవసరం. మెటీరియల్ ఎంపిక బలం, మన్నిక మరియు వశ్యతతో సహా ముక్క యొక్క నిర్దిష్ట అవసరాలపై ఆధారపడి ఉండాలి.

- ఉపరితల ముగింపు: ఇంజెక్షన్ మౌల్డింగ్ కోసం భాగం యొక్క ఉపరితల ముగింపు ఒక ముఖ్యమైన అంశం. మొత్తం యొక్క ఉపరితల ముగింపు మృదువైనది మరియు వార్పింగ్ లేదా సింక్ మార్కులు వంటి లోపాలు లేకుండా ఉండాలి. సరైన గేట్ ప్లేస్మెంట్, అచ్చు డిజైన్ మరియు మెటీరియల్ ఎంపిక మృదువైన ఉపరితల ముగింపులను సాధించగలవు.

- సహనం: సహనం అనేది ఒక భాగం యొక్క కొలతలలో అనుమతించబడిన వైవిధ్యం యొక్క డిగ్రీ. భాగాన్ని ఖచ్చితంగా మరియు ఖచ్చితంగా తయారు చేయవచ్చని నిర్ధారించడానికి పార్ట్ డిజైన్ దశలో సహనాన్ని పరిగణించాలి.

అధిక-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్లో నాణ్యత నియంత్రణ చర్యలు

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్కు నాణ్యత నియంత్రణ అవసరం, ఎందుకంటే ఉత్పత్తి చేయబడిన భాగాలు అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా మరియు లోపాలు లేకుండా ఉంటాయి. అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించే కొన్ని నాణ్యత నియంత్రణ చర్యలు ఇక్కడ ఉన్నాయి:

- ఉత్పత్తి ప్రక్రియలో తనిఖీ: ఉత్పత్తి ప్రక్రియలో క్రమబద్ధమైన సమీక్ష లోపాలను ముందుగానే గుర్తించడంలో సహాయపడుతుంది మరియు వాటిని మరింత ముఖ్యమైన సమస్యలుగా మారకుండా నిరోధించవచ్చు. భాగం సరిగ్గా తయారు చేయబడిందని ధృవీకరించడానికి ఇది దృశ్య తనిఖీ, కొలత మరియు పరీక్షలను కలిగి ఉండవచ్చు.

- గణాంక ప్రక్రియ నియంత్రణ (SPC): SPC అనేది ఉత్పత్తి ప్రక్రియను పర్యవేక్షించడానికి మరియు నియంత్రించడానికి ఉపయోగించే ఒక గణాంక పద్ధతి. ఇది ఉత్పత్తి ప్రక్రియపై డేటాను సేకరించడం మరియు ప్రక్రియతో సమస్యలను సూచించే పోకడలు మరియు నమూనాలను గుర్తించడానికి దానిని విశ్లేషించడం. లోపభూయిష్ట భాగాలకు దారితీసే ముందు సమస్యలను గుర్తించి సరిచేయడానికి SPC సహాయపడుతుంది.

- స్వయంచాలక పరికరాల ఉపయోగం: రోబోట్లు మరియు సెన్సార్లు వంటి ఆటోమేటెడ్ పరికరాలు ఉత్పత్తి ప్రక్రియ యొక్క స్థిరత్వం మరియు ఖచ్చితత్వాన్ని మెరుగుపరచడంలో సహాయపడతాయి. మెకానికల్ పరికరాలు మానవ తప్పిదాల ప్రమాదాన్ని కూడా తగ్గించగలవు, ఫలితంగా తక్కువ లోపాలు ఏర్పడతాయి.

- అచ్చు నిర్వహణ:ఉత్పత్తి చేయబడిన భాగాలు అధిక నాణ్యతతో ఉన్నాయని నిర్ధారించడానికి సరైన అచ్చు నిర్వహణ కీలకం. ఇది అచ్చును క్రమం తప్పకుండా శుభ్రపరచడం మరియు అచ్చు సరిగ్గా పని చేస్తుందని నిర్ధారించడానికి అవసరమైన మరమ్మతులు లేదా భర్తీ చేయడం వంటివి కలిగి ఉంటుంది.

- పోస్ట్ ప్రొడక్షన్ ఇన్స్పెక్షన్: భాగాలు ఉత్పత్తి చేయబడిన తర్వాత, అవి అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా తుది తనిఖీకి లోనవుతాయి. భాగాలు లోపాలు లేకుండా ఉన్నాయని ధృవీకరించడానికి ఇది దృశ్య తనిఖీ, కొలత మరియు పరీక్షలను కలిగి ఉండవచ్చు.

- శిక్షణ మరియు విద్య: ఉద్యోగులకు సరైన శిక్షణ మరియు విద్య ఉత్పత్తి ప్రక్రియ యొక్క నాణ్యతను మెరుగుపరుస్తుంది. ఉద్యోగులకు సరైన ఉత్పాదక పద్ధతులు మరియు నాణ్యత నియంత్రణ చర్యలపై శిక్షణ ఇవ్వాలి, వారు సమస్యలను గుర్తించి వాటిని సరిదిద్దగలరని నిర్ధారించుకోవాలి.

- నిరంతర ఎదుగుదల: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణకు నిరంతర మెరుగుదల అవసరం. ఉత్పత్తి ప్రక్రియను క్రమం తప్పకుండా సమీక్షించడం మరియు మెరుగుదల కోసం ప్రాంతాలను గుర్తించడం ద్వారా, తయారీదారులు లోపాలను తగ్గించవచ్చు మరియు ఉత్పత్తి చేయబడిన భాగాల నాణ్యతను మెరుగుపరచవచ్చు.

హై-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క వ్యయ విశ్లేషణ

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది పెద్ద మొత్తంలో ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి ఖర్చుతో కూడుకున్న తయారీ ప్రక్రియ. అయినప్పటికీ, ఇంజెక్షన్ మౌల్డింగ్ ద్వారా భాగాలను ఉత్పత్తి చేసే ఖర్చు అనేక అంశాల ఆధారంగా మారవచ్చు. అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం ఇక్కడ కొన్ని వ్యయ విశ్లేషణ పరిగణనలు ఉన్నాయి:

- మెటీరియల్ ఖర్చు: ముడి పదార్థాల ధర ఇంజెక్షన్ మోల్డింగ్ ధరను ప్రభావితం చేసే అత్యంత ముఖ్యమైన కారకాల్లో ఒకటి. ఉపయోగించిన పదార్థం యొక్క రకం మరియు నాణ్యత ధరపై ప్రభావం చూపుతాయి, కొన్ని పదార్థాలు ఇతర వాటి కంటే ఖరీదైనవిగా ఉంటాయి. తయారీదారులు భాగం యొక్క నిర్దిష్ట అవసరాల ఆధారంగా తగిన పదార్థాన్ని ఎంచుకోవాలి.

- సాధన ఖర్చు: ఇంజెక్షన్ మౌల్డింగ్కు అవసరమైన అచ్చు మరియు ఇతర పరికరాలతో సహా సాధన ఖర్చు, ఉత్పత్తి వ్యయాన్ని ప్రభావితం చేసే మరొక ముఖ్యమైన అంశం. భాగం యొక్క సంక్లిష్టత, అచ్చు పరిమాణం మరియు అచ్చులోని కావిటీల సంఖ్యపై ఆధారపడి సాధన ఖర్చు మారవచ్చు.

- లేబర్ ఖర్చు: ఇంజెక్షన్ మౌల్డింగ్లో లేబర్ ఖర్చులు ఒక ముఖ్యమైన అంశం, ఎందుకంటే ఈ ప్రక్రియకు మెషిన్లను ఆపరేట్ చేయడానికి మరియు ఉత్పత్తి ప్రక్రియను పర్యవేక్షించడానికి నైపుణ్యం కలిగిన కార్మికులు అవసరం. కార్మికుల స్థానం మరియు అనుభవాన్ని బట్టి లేబర్ ఖర్చులు మారవచ్చు.

- ఓవర్ హెడ్ ఖర్చు: యుటిలిటీలు, అద్దె మరియు ఇతర ఖర్చులతో సహా ఓవర్హెడ్ ఖర్చులు కూడా ఇంజెక్షన్ మోల్డింగ్ ధరను ప్రభావితం చేయవచ్చు. ఈ ఖర్చులు తయారీ సౌకర్యం యొక్క స్థానం మరియు ఆపరేషన్ పరిమాణంపై ఆధారపడి మారవచ్చు.

- ఉత్పత్తి వాల్యూమ్: ఉత్పత్తి పరిమాణం ఇంజెక్షన్ మోల్డింగ్ ధరను ప్రభావితం చేసే ముఖ్యమైన అంశం. అధిక ఉత్పత్తి వాల్యూమ్లు ఆర్థిక వ్యవస్థల కారణంగా ఒక్కో భాగానికి తక్కువ ఖర్చులకు దారితీయవచ్చు.

- పార్ట్ డిజైన్: డిజైన్ ఇంజెక్షన్ మోల్డింగ్ ధరను కూడా ప్రభావితం చేస్తుంది. సంక్లిష్టమైన లేదా ప్రత్యేక పరికరాలు అవసరమయ్యే కారకాలు ఉత్పత్తి వ్యయాన్ని పెంచుతాయి.

- నాణ్యత నియంత్రణ: తనిఖీ మరియు పరీక్షతో సహా నాణ్యత నియంత్రణ చర్యల ఖర్చు కూడా ఉత్పత్తి వ్యయాన్ని ప్రభావితం చేస్తుంది. ఉత్పత్తి చేయబడిన భాగాలు అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా మరియు లోపాలు లేకుండా ఉండేలా ఈ చర్యలు అవసరం.

అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ని ఉపయోగించే పరిశ్రమలు

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది విస్తృతంగా ఉపయోగించే తయారీ ప్రక్రియ, ఇది పెద్ద మొత్తంలో ప్లాస్టిక్ భాగాలను త్వరగా మరియు సమర్ధవంతంగా ఉత్పత్తి చేయగలదు. అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్పై ఎక్కువగా ఆధారపడే కొన్ని పరిశ్రమలు ఇక్కడ ఉన్నాయి:

- ఆటోమోటివ్ పరిశ్రమ: అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క అత్యంత ముఖ్యమైన వినియోగదారులలో ఆటోమోటివ్ పరిశ్రమ ఒకటి. ఈ ప్రక్రియ డాష్బోర్డ్ భాగాలు, డోర్ హ్యాండిల్స్ మరియు ఇంటీరియర్ ట్రిమ్ పీస్ల వంటి వివిధ ప్లాస్టిక్ భాగాలను తయారు చేస్తుంది.

- వినియోగ వస్తువుల పరిశ్రమ: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ గృహోపకరణాలు, బొమ్మలు మరియు ఎలక్ట్రానిక్స్తో సహా వివిధ వినియోగ వస్తువులను ఉత్పత్తి చేస్తుంది. ఈ ప్రక్రియకు ప్రాధాన్యత ఇవ్వబడుతుంది, ఎందుకంటే తయారీదారులు పెద్ద భాగాలను చౌకగా సృష్టించడానికి అనుమతిస్తుంది.

- వైద్య పరిశ్రమ: వైద్య పరిశ్రమకు రోగనిర్ధారణ పరికరాలు, శస్త్రచికిత్స పరికరాలు మరియు పునర్వినియోగపరచలేని వైద్య సామాగ్రి వంటి వివిధ వైద్య పరికరాల కోసం అధిక-నాణ్యత మరియు ఖచ్చితమైన ప్లాస్టిక్ భాగాలు అవసరం. అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్కు ప్రాధాన్యత ఇవ్వబడుతుంది ఎందుకంటే ఇది ఈ భాగాలను ఖచ్చితంగా మరియు స్థిరంగా ఉత్పత్తి చేయగలదు.

- పరిశ్రమ:ప్యాకేజింగ్ పరిశ్రమ వివిధ రకాల ప్లాస్టిక్ కంటైనర్లు, మూతలు మరియు మూసివేతలను ఉత్పత్తి చేయడానికి అధిక-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్పై ఎక్కువగా ఆధారపడుతుంది. ప్రక్రియ ఖర్చుతో కూడుకున్నది మరియు తయారీదారులు వివిధ ఆకారాలు మరియు పరిమాణాలను త్వరగా సృష్టించడానికి అనుమతిస్తుంది.

- ఏరోస్పేస్ ఇండస్ట్రీ: ఏరోస్పేస్ పరిశ్రమకు అధిక ఉష్ణోగ్రతలు మరియు పీడనం వంటి తీవ్రమైన పరిస్థితులను తట్టుకోగల అధిక-పనితీరు గల ప్లాస్టిక్ భాగాలు అవసరం. అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ఈ భాగాలను ఉత్పత్తి చేస్తుంది, ఇందులో అంతర్గత మరియు బాహ్య విమాన భాగాలు, ఏవియానిక్స్ మరియు ఎలక్ట్రానిక్స్ ఉన్నాయి.

- నిర్మాణ పరిశ్రమ: విండో ఫ్రేమ్లు, పైపింగ్ మరియు ఇన్సులేషన్తో సహా వివిధ ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి నిర్మాణ పరిశ్రమ అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ను ఉపయోగిస్తుంది. ఈ ప్రక్రియకు ప్రాధాన్యత ఇవ్వబడుతుంది, ఎందుకంటే ఇది మన్నికైన మరియు పర్యావరణ కారకాలకు నిరోధకత కలిగిన పెద్ద మొత్తంలో భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది.

- క్రీడలు మరియు వినోద పరిశ్రమ: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ హెల్మెట్లు, రక్షణ గేర్ మరియు బొమ్మలతో సహా క్రీడలు మరియు వినోద పరిశ్రమ కోసం వివిధ ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేస్తుంది. ఈ ప్రక్రియకు ప్రాధాన్యత ఇవ్వబడుతుంది ఎందుకంటే ఇది తేలికైన, మన్నికైన మరియు సౌందర్యపరంగా ఆహ్లాదకరమైన భాగాలను తయారు చేయడానికి అనుమతిస్తుంది.

వైద్య పరిశ్రమ కోసం అధిక-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క ప్రయోజనాలు

వైద్య పరిశ్రమ ప్రపంచంలోనే అతిపెద్ద మరియు వేగంగా అభివృద్ధి చెందుతున్న పరిశ్రమలలో ఒకటి. సాంకేతికతలో పురోగతి మరియు వైద్య పరికరాలు మరియు పరికరాలకు పెరుగుతున్న డిమాండ్తో, అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయగల సమర్థవంతమైన ఉత్పాదక ప్రక్రియల అవసరం ఉంది. అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది వైద్య పరిశ్రమకు అనేక ప్రయోజనాలను అందించే అటువంటి ప్రక్రియ. వైద్య పరిశ్రమలో అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క కొన్ని ప్రయోజనాలను అన్వేషిద్దాం.

- సమర్థవంతమైన ధర: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది ఖర్చుతో కూడుకున్న తయారీ ప్రక్రియ, ఇది యూనిట్కు తక్కువ ధరతో పెద్ద మొత్తంలో ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేస్తుంది.

- క్రమబద్ధత: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అధిక స్నిగ్ధత మరియు ఖచ్చితత్వంతో భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది, ప్రతి భాగం అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా చూస్తుంది.

- అనుకూలీకరణ: రంగు, ఆకృతి మరియు మెటీరియల్తో సహా నిర్దిష్ట అవసరాలకు సరిపోయేలా లక్షణాలను అనుకూలీకరించడానికి ప్రక్రియ అనుమతిస్తుంది.

- తొందర: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ స్థానాలను త్వరగా ఉత్పత్తి చేయడానికి అనుమతిస్తుంది, ప్రధాన సమయాన్ని తగ్గించడం మరియు సామర్థ్యాన్ని పెంచుతుంది.

- నాణ్యత: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ వైద్య పరికరాలకు అవసరమైన కఠినమైన ప్రమాణాలకు అనుగుణంగా అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేస్తుంది.

- వంధ్యత్వం: ఈ ప్రక్రియ శుభ్రమైన వాతావరణంలో నిర్వహించబడుతుంది, ఉత్పత్తి చేయబడిన భాగాలు కాలుష్యం లేకుండా మరియు వైద్యపరమైన అనువర్తనాలకు సురక్షితంగా ఉన్నాయని నిర్ధారిస్తుంది.

- మన్నిక: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ఉపయోగించి ఉత్పత్తి చేయబడిన భాగాలు మన్నికైనవి మరియు కఠినమైన వాతావరణాలను తట్టుకోగలవు, అవి ఎక్కువసేపు ఉండేలా మరియు భర్తీ చేయవలసిన అవసరాన్ని తగ్గిస్తాయి. వైద్య పరిశ్రమలో మన్నిక చాలా ముఖ్యమైనది, ఇక్కడ పరికరాలు మరియు పరికరాలు స్థిరమైన ఉపయోగం మరియు రసాయనాలు మరియు ఇతర కఠినమైన అంశాలకు సంభావ్య బహిర్గతం తట్టుకోవాలి.

- సంక్లిష్టత: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ సంక్లిష్టమైన డిజైన్లతో సంక్లిష్ట భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది, ఆధునిక వైద్యం యొక్క ఖచ్చితమైన అవసరాలను తీర్చడానికి వైద్య పరికరాలను తయారు చేయవచ్చని నిర్ధారిస్తుంది. వైద్య పరికరాలు మరియు పరికరాలకు అవసరమైన ప్రత్యేక లక్షణాలు మరియు డిజైన్లతో సంక్లిష్టమైన భాగాలను ఉత్పత్తి చేయడానికి ఈ ప్రక్రియ అనువైనది.

- పాండిత్యము: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ వివిధ ఆకారాలు మరియు పరిమాణాలతో వివిధ భాగాలను ఉత్పత్తి చేస్తుంది, ఇది వివిధ వైద్య అనువర్తనాల్లో భాగాలను రూపొందించడానికి అనువైనదిగా చేస్తుంది.

ఆటోమోటివ్ పరిశ్రమ కోసం అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్

ఇంజెక్షన్ మౌల్డింగ్ అనేది వివిధ ప్లాస్టిక్ భాగాలను రూపొందించడానికి కరిగిన ప్లాస్టిక్ను అచ్చు కుహరంలోకి ఇంజెక్ట్ చేయడంతో కూడిన తయారీ ప్రక్రియ. డోర్ ప్యానెల్లు, డాష్బోర్డ్లు, ఇన్స్ట్రుమెంట్ ప్యానెల్లు, ఇంటీరియర్ ట్రిమ్లు మరియు బాహ్య శరీర భాగాలు వంటి బహుళ భాగాలను తయారు చేయడానికి ఈ ప్రక్రియ ఆటోమోటివ్ పరిశ్రమలో విస్తృతంగా ఉపయోగించబడుతుంది. అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది ఒక ప్రత్యేకమైన సాంకేతికత, ఇది తయారీదారులు పెద్ద మొత్తంలో ఒకేలాంటి భాగాలను త్వరగా ఉత్పత్తి చేయడానికి వీలు కల్పిస్తుంది.

అధిక-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ అనేది ఆటోమోటివ్ పరిశ్రమకు అనేక ప్రయోజనాలను అందించే అత్యంత సమర్థవంతమైన తయారీ సాంకేతికత. ఈ ప్రయోజనాలలో కొన్ని:

- తగ్గిన ఉత్పత్తి ఖర్చులు - ప్రక్రియ చాలా ఆటోమేటెడ్, ఇది కార్మిక వ్యయాలను తగ్గిస్తుంది మరియు అచ్చులు తయారీదారులు తక్కువ ధర వద్ద ఒకేలాంటి భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తాయి.

- మెరుగైన భాగం అనుగుణ్యత - అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ఒకేలాంటి భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది, తయారీ ప్రక్రియలో వైవిధ్యాన్ని తగ్గిస్తుంది మరియు ఆకృతిని మెరుగుపరుస్తుంది.

- వేగవంతమైన ఉత్పత్తి సమయం - ప్రక్రియ చాలా స్వయంచాలకంగా ఉంటుంది, ఇది తయారీదారులు పెద్ద మొత్తంలో భాగాలను త్వరగా ఉత్పత్తి చేయడానికి వీలు కల్పిస్తుంది, ప్రధాన సమయాన్ని తగ్గిస్తుంది.

- అధిక-నాణ్యత భాగాలు - అచ్చులను ఉపయోగించడం వలన ఉత్పత్తి చేయబడిన భాగాలు అధిక నాణ్యతతో ఉంటాయి, తక్కువ లోపాలు మరియు అసమానతలతో ఉంటాయి.

- డిజైన్ వశ్యత -ఇంజెక్షన్ మౌల్డింగ్ సంక్లిష్ట ఆకారాలు మరియు డిజైన్లను వేగంగా ఉత్పత్తి చేయడానికి అనుమతిస్తుంది, డిజైనర్లకు వారి ప్లాన్లలో ఎక్కువ సౌలభ్యాన్ని ఇస్తుంది.

ఇంజెక్షన్ మోల్డింగ్ అనేది ఆటోమోటివ్ పరిశ్రమకు ఆదర్శవంతమైన తయారీ సాంకేతికత, ఎందుకంటే ఇది సామర్థ్యాన్ని మెరుగుపరిచే, ఖర్చులను తగ్గించే మరియు పార్ట్ క్వాలిటీని మెరుగుపరిచే అనేక ప్రయోజనాలను అందిస్తుంది. అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్, ప్రత్యేకించి, తయారీదారులు పెద్ద మొత్తంలో ఒకేలాంటి భాగాలను త్వరగా మరియు సమర్ధవంతంగా ఉత్పత్తి చేయడానికి వీలు కల్పించే ఒక ప్రత్యేక సాంకేతికత.

ఆటోమోటివ్ పరిశ్రమ వివిధ కారు మరియు వాహన భాగాలను తయారు చేయడానికి ఇంజెక్షన్ మోల్డింగ్పై ఎక్కువగా ఆధారపడుతుంది. బాహ్య శరీర భాగాల నుండి ఇంటీరియర్ ట్రిమ్లు మరియు డ్యాష్బోర్డ్ల వరకు, ఇంజెక్షన్ మోల్డింగ్ అనేది ఆటోమోటివ్ పరిశ్రమలో ముఖ్యమైన తయారీ ప్రక్రియగా మారింది. అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్తో, తయారీదారులు తక్కువ ధరతో, మెరుగైన స్థిరత్వం మరియు నాణ్యతతో పెద్ద మొత్తంలో ఒకేలాంటి భాగాలను ఉత్పత్తి చేయవచ్చు.

వినియోగదారు వస్తువుల పరిశ్రమ కోసం అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది అద్భుతమైన ఖచ్చితత్వం మరియు స్థిరత్వంతో అధిక-నాణ్యత భాగాలను పెద్ద మొత్తంలో ఉత్పత్తి చేయగల సామర్థ్యం కారణంగా వినియోగదారు వస్తువుల పరిశ్రమచే విస్తృతంగా స్వీకరించబడిన తయారీ ప్రక్రియ. ఈ ప్రక్రియ సాధారణంగా బొమ్మలు, కిచెన్వేర్ మరియు ప్యాకేజింగ్ మెటీరియల్స్ వంటి వినియోగ వస్తువుల తయారీలో ఉపయోగించబడుతుంది. ఈ బ్లాగ్ పోస్ట్ వినియోగదారు వస్తువుల పరిశ్రమ కోసం అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలను అన్వేషిస్తుంది.

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలు:

- సమర్థవంతమైన ధర: అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క ప్రాథమిక ప్రయోజనాల్లో ఒకటి, ఇది పెద్ద మొత్తంలో భాగాలను తయారు చేయడానికి ఖర్చుతో కూడుకున్న మార్గం. ప్రక్రియ చాలా ఆటోమేటెడ్, ఇది కార్మిక వ్యయాలను తగ్గిస్తుంది మరియు అచ్చులను తిరిగి ఉపయోగించుకోవచ్చు, ఇది పదార్థ ఖర్చులను తగ్గిస్తుంది.

- స్థిరత్వం మరియు ఖచ్చితత్వం:ఇంజెక్షన్ మౌల్డింగ్ భాగాలను ఉత్పత్తి చేయడంలో అద్భుతమైన ఖచ్చితత్వం మరియు స్థిరత్వాన్ని అందిస్తుంది. ఎందుకంటే అచ్చులు మూలకాల యొక్క ఖచ్చితమైన నిర్దేశాలకు అనుగుణంగా రూపొందించబడ్డాయి, ప్రతి ముక్క ఒకే నాణ్యత మరియు పరిమాణంలో ఉండేలా చూస్తుంది.

- వేగవంతమైన ఉత్పత్తి:అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది తక్షణ ప్రక్రియ, మరియు పెద్ద మొత్తంలో భాగాలను సాపేక్షంగా త్వరగా ఉత్పత్తి చేయవచ్చు. శీఘ్ర టర్న్అరౌండ్ సమయాలు అవసరమయ్యే వినియోగ వస్తువుల తయారీకి ఇది అనువైనదిగా చేస్తుంది.

- అనుకూలీకరణ: ఇంజెక్షన్ మౌల్డింగ్ వివిధ పదార్థాలు, రంగులు మరియు ఉపరితల ముగింపులను ఉపయోగించి భాగాలను అనుకూలీకరించడానికి అనుమతిస్తుంది. ఈ సౌలభ్యం వినియోగదారుల నిర్దిష్ట అవసరాలు మరియు అవసరాలను తీర్చే భాగాలను ఉత్పత్తి చేయడం సాధ్యం చేస్తుంది.

వినియోగదారు వస్తువుల పరిశ్రమలో అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క అప్లికేషన్లు:

- ప్యాకేజింగ్ పదార్థాలు:ప్లాస్టిక్ సీసాలు, పాత్రలు మరియు కంటైనర్లు వంటి ప్యాకేజింగ్ పదార్థాలను ఉత్పత్తి చేయడానికి ఇంజెక్షన్ మౌల్డింగ్ విస్తృతంగా ఉపయోగించబడుతుంది.

- బొమ్మలు: ఇంజెక్షన్ మౌల్డింగ్ అనేది ఒక ప్రసిద్ధ బొమ్మల తయారీ పద్ధతి, ఇది పెద్ద మొత్తంలో భాగాలను త్వరగా ఉత్పత్తి చేయడానికి అనుమతిస్తుంది.

- వంటసామాను: ఇంజెక్షన్ మౌల్డింగ్ కప్పులు, ప్లేట్లు మరియు పాత్రలు వంటి వివిధ వంటసామగ్రి వస్తువులను తయారు చేస్తుంది.

- ఎలక్ట్రానిక్స్: గృహాలు, బటన్లు మరియు స్విచ్లు వంటి వివిధ ఎలక్ట్రానిక్ భాగాలను తయారు చేయడానికి ఇంజెక్షన్ మౌల్డింగ్ ఉపయోగించబడుతుంది.

ఏరోస్పేస్ పరిశ్రమ కోసం అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్

విమానం యొక్క భద్రత మరియు సామర్థ్యాన్ని నిర్ధారించడానికి ఏరోస్పేస్ పరిశ్రమ అధిక-నాణ్యత మరియు ఖచ్చితమైన భాగాలను కోరుతుంది. అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది ఏరోస్పేస్ పరిశ్రమకు అవసరమైన ప్రక్రియగా మారింది, ఎందుకంటే ఇది స్థిరమైన నాణ్యతతో అధిక-నాణ్యత భాగాలను పెద్ద మొత్తంలో ఉత్పత్తి చేయడానికి ఖర్చుతో కూడుకున్న పరిష్కారాన్ని అందిస్తుంది. ఈ బ్లాగ్ పోస్ట్ ఏరోస్పేస్ పరిశ్రమ కోసం అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ గురించి చర్చిస్తుంది.

ఏరోస్పేస్ పరిశ్రమ కోసం అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క ప్రయోజనాలు:

ఏరోస్పేస్ పరిశ్రమకు తీవ్రమైన ఉష్ణోగ్రతలు మరియు ఒత్తిళ్లను తట్టుకునే తేలికపాటి, మన్నికైన భాగాలు అవసరం. అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అటువంటి మూలకాలను ఉత్పత్తి చేయడానికి అనేక ప్రయోజనాలను అందిస్తుంది, వాటితో సహా:

- ఖర్చుతో కూడుకున్న ఉత్పత్తి: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ పెద్ద మొత్తంలో భాగాలను త్వరగా ఉత్పత్తి చేస్తుంది, ఫలితంగా తయారీ ఖర్చులు తగ్గుతాయి.

- స్థిరమైన నాణ్యత: స్వయంచాలక ప్రక్రియ ఉత్పత్తి చేయబడిన ప్రతి భాగం అదే అధిక నాణ్యతతో ఉందని నిర్ధారిస్తుంది, ఇది విమాన భాగాల భద్రత మరియు విశ్వసనీయతకు కీలకమైనది.

- సంక్లిష్ట జ్యామితి: ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ సంక్లిష్టమైన ఆకారాలు మరియు జ్యామితిలను ఉత్పత్తి చేస్తుంది, ఇది సాంప్రదాయ తయారీ పద్ధతులతో సాధించడం కష్టం.

- మెటీరియల్ ఎంపిక: హై-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది ఏరోస్పేస్ అప్లికేషన్లకు అనువైన మిశ్రమాలతో సహా అనేక రకాల పదార్థాలను ప్రాసెస్ చేయగలదు.

- తగ్గిన వ్యర్థాలు: ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో అధిక స్థాయి ఆటోమేషన్ మరియు ఖచ్చితత్వం తక్కువ పదార్థ వ్యర్థాలు మరియు స్క్రాప్లకు దారి తీస్తుంది, ఇది గణనీయమైన ఖర్చు ఆదా మరియు పర్యావరణ ప్రయోజనాలకు దారితీస్తుంది.

ఏరోస్పేస్ పరిశ్రమలో అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క అప్లికేషన్లు:

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది ఏరోస్పేస్ పరిశ్రమలో వివిధ భాగాల ఉత్పత్తి కోసం విస్తృతంగా ఉపయోగించబడుతుంది, వీటిలో:

- గాలి నాళాలు మరియు వెంటిలేషన్ వ్యవస్థలు

- ఇంటీరియర్ మరియు ఎక్స్టీరియర్ ఎయిర్క్రాఫ్ట్ భాగాలు

- బ్రాకెట్లు, క్లిప్లు మరియు హౌసింగ్లు వంటి నిర్మాణ అంశాలు

- ఎలక్ట్రికల్ మరియు వైరింగ్ భాగాలు

- సీల్స్ మరియు gaskets

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో సాధారణ లోపాలు

అయినప్పటికీ, ఏదైనా తయారీ ప్రక్రియ వలె, ఇంజెక్షన్ మౌల్డింగ్ కొన్నిసార్లు తుది ఉత్పత్తి నాణ్యతను ప్రభావితం చేసే లోపాలను కలిగిస్తుంది. ఈ బ్లాగ్ పోస్ట్ అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో కొన్ని సాధారణ లోపాలను మరియు వాటిని ఎలా నివారించవచ్చో చర్చిస్తుంది.

- సింక్ గుర్తులు: సింక్ మార్కులు అచ్చు భాగం యొక్క ఉపరితలంపై సంభవించే డిప్రెషన్లు లేదా ఇండెంటేషన్లు. అవి చల్లబడినప్పుడు ప్లాస్టిక్ పదార్థం కుంచించుకుపోవడం వల్ల ఏర్పడతాయి, ఫలితంగా పదార్థం యొక్క అసమాన పంపిణీ జరుగుతుంది. సింక్ మార్కులను నివారించడానికి, భాగం యొక్క రూపకల్పనను సవరించడం మరియు మొత్తం భాగం అంతటా గోడ మందం ఉండేలా చూసుకోవడం అవసరం.

- వార్పింగ్:వార్పింగ్ అనేది ప్లాస్టిక్ పదార్థం యొక్క అసమాన శీతలీకరణ కారణంగా అచ్చు వేయబడిన భాగం యొక్క వైకల్యం. ఇది అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా లేని వక్రీకృత లేదా వంగిన భాగాన్ని కలిగిస్తుంది. అచ్చు ఉష్ణోగ్రత స్థిరంగా ఉందని నిర్ధారించుకోవడం ద్వారా మరియు శీతలీకరణ సమయంలో భాగంలో ఒత్తిడిని తగ్గించే డిజైన్ లక్షణాలను చేర్చడం ద్వారా వార్పింగ్ను నిరోధించవచ్చు.

- ఫ్లాష్: ఫ్లాష్ అనేది అచ్చు ఉమ్మడి నుండి పొడుచుకు వచ్చిన అదనపు పదార్థం మరియు అచ్చు సరిగ్గా అమర్చబడనప్పుడు లేదా బిగించనప్పుడు సంభవించవచ్చు. అచ్చు సరిగ్గా సమలేఖనం చేయబడిందని మరియు ఇంజెక్షన్ సమయంలో మూసి ఉంచడానికి బిగింపు శక్తి సరిపోతుందని నిర్ధారించుకోవడం ద్వారా ఫ్లాష్ను నిరోధించవచ్చు.

- చిన్న షాట్లు: ప్లాస్టిక్ పదార్థం మొత్తం అచ్చు కుహరాన్ని పూరించనప్పుడు చిన్న షాట్లు ఏర్పడతాయి, ఫలితంగా అసంపూర్ణ భాగం ఏర్పడుతుంది. ఇది తగినంత ఇంజెక్షన్ ఒత్తిడి, తక్కువ ద్రవీభవన ఉష్ణోగ్రత లేదా నిరోధించబడిన గేట్ వల్ల సంభవించవచ్చు. ఇంజెక్షన్ పారామితులను ఆప్టిమైజ్ చేయడం ద్వారా మరియు గేట్ సరిగ్గా రూపకల్పన చేయబడి మరియు ఉంచబడిందని నిర్ధారించుకోవడం ద్వారా చిన్న షాట్లను నిరోధించవచ్చు.

- వెల్డ్ లైన్లు: రెండు లేదా అంతకంటే ఎక్కువ ఫ్లో ఫ్రంట్లు కలిసినప్పుడు మరియు పటిష్టం అయినప్పుడు వెల్డ్ లైన్లు ఏర్పడతాయి, ఫలితంగా అచ్చు భాగంలో కనిపించే లైన్ లేదా సీమ్ ఏర్పడుతుంది. కుహరం ద్వారా ప్లాస్టిక్ పదార్థం సమానంగా మరియు సజావుగా ప్రవహించేలా అచ్చు రూపకల్పన మరియు ఇంజెక్షన్ పారామితులను ఆప్టిమైజ్ చేయడం ద్వారా వెల్డ్ లైన్లను నిరోధించవచ్చు.

హై-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం ట్రబుల్షూటింగ్ చిట్కాలు

అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది సంక్లిష్టమైన ప్రక్రియ, ఇది తుది ఉత్పత్తి అత్యధిక నాణ్యతతో ఉందని నిర్ధారించడానికి వివరాలకు శ్రద్ధ మరియు జాగ్రత్తగా పర్యవేక్షణ అవసరం. ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో అనేక సాధారణ సమస్యలు తలెత్తుతాయి, ఇది తుది ఉత్పత్తిలో లోపాలకు దారి తీస్తుంది. ఈ పోస్ట్ అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం అత్యంత సాధారణ ట్రబుల్షూటింగ్ చిట్కాలలో కొన్నింటిని అన్వేషిస్తుంది.

- ఇంజెక్షన్ మోల్డింగ్ మెషిన్ సెట్టింగ్లను తనిఖీ చేయండి: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో ట్రబుల్షూటింగ్ చేసేటప్పుడు తనిఖీ చేయవలసిన మొదటి విషయాలలో ఒకటి ఇంజెక్షన్ మోల్డింగ్ మెషీన్లోని సెట్టింగ్లు. ఉపయోగించిన నిర్దిష్ట పదార్థం కోసం ఉష్ణోగ్రత, పీడనం మరియు చక్రం సమయం అన్నీ సరిగ్గా సెట్ చేయబడిందని నిర్ధారించుకోండి.

- మెటీరియల్ ఫ్లో సమస్యల కోసం తనిఖీ చేయండి: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్తో మెటీరియల్ ఫ్లో సమస్యలు మరొక సాధారణ సమస్య. మెషీన్లో సరికాని సెట్టింగ్లు లేదా ఇంజెక్షన్ మోల్డింగ్ మెషీన్లో అడ్డుపడటం వంటి అనేక అంశాలు దీనికి కారణం కావచ్చు. పరికరం ద్వారా పదార్థం సజావుగా ప్రవహిస్తుందని మరియు ఇంజెక్షన్ మోల్డింగ్ మెషీన్లో ఎటువంటి అడ్డంకులు లేవని నిర్ధారించుకోండి.

- వార్పింగ్ మరియు సంకోచం కోసం తనిఖీ చేయండి: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ సమయంలో వార్పింగ్ మరియు సంకోచం సాధారణ సమస్యలు. ఈ సమస్యలు తరచుగా పదార్థం యొక్క అసమాన శీతలీకరణ వలన సంభవిస్తాయి, ఇది తుది ఉత్పత్తిలో వార్పింగ్ లేదా సంకోచానికి దారితీస్తుంది. ఉపయోగించిన నిర్దిష్ట మెటీరియల్ కోసం శీతలీకరణ సమయం సరిగ్గా సెట్ చేయబడిందని మరియు సిస్టమ్ సరిగ్గా పనిచేస్తుందని నిర్ధారించుకోండి.

- గాలి ఉచ్చుల కోసం తనిఖీ చేయండి: అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ సమయంలో గాలి ఉచ్చులు మరొక సాధారణ సమస్య. గాలి అచ్చు కుహరంలో చిక్కుకున్నప్పుడు ఇది జరుగుతుంది, ఇది తుది ఉత్పత్తిలో శూన్యాలు లేదా బుడగలు ఏర్పడవచ్చు. గాలి ఉచ్చులు సంభవించకుండా నిరోధించడానికి అచ్చు తగినంతగా బయటకు వచ్చిందని నిర్ధారించుకోండి.

- ప్రక్రియను పర్యవేక్షించండి: చివరగా, ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియను నిశితంగా పర్యవేక్షించడం అనేది ఏవైనా సమస్యలు పట్టుకుని త్వరగా పరిష్కరించబడుతుందని నిర్ధారించుకోవడం చాలా ముఖ్యం. మెషిన్ సెట్టింగ్లు, మెటీరియల్ ఫ్లో మరియు శీతలీకరణ ప్రక్రియను పర్యవేక్షించడం ద్వారా ఇది చేయవచ్చు. ప్రక్రియను నిశితంగా పర్యవేక్షించడం ద్వారా, ఏవైనా సమస్యలు తుది ఉత్పత్తిలో లోపాలకు దారితీసే ముందు వాటిని గుర్తించి పరిష్కరించవచ్చు.

ఇంజెక్షన్ మోల్డింగ్ మెషీన్ల నిర్వహణ అవసరాలు

ఇంజెక్షన్ అచ్చు యంత్రాలు తయారీ పరిశ్రమలో అవసరమైన పరికరాలు. ప్లాస్టిక్ భాగాల నుండి లోహ భాగాల వరకు వివిధ ఉత్పత్తులను ఉత్పత్తి చేయడానికి వీటిని ఉపయోగిస్తారు. ఏదేమైనప్పటికీ, ఇతర యంత్రాల మాదిరిగానే, ఇంజెక్షన్ మోల్డింగ్ మెషీన్లకు సరైన పనితీరును నిర్ధారించడానికి మరియు ఖరీదైన విచ్ఛిన్నాలను నివారించడానికి సాధారణ నిర్వహణ అవసరం. ఈ పోస్ట్ ఇంజెక్షన్ మోల్డింగ్ మెషీన్ల కోసం కొన్ని నిర్వహణ అవసరాలను అన్వేషిస్తుంది.

- సరళత: ఇంజెక్షన్ మోల్డింగ్ మెషిన్ నిర్వహణలో సరైన సరళత అనేది చాలా ముఖ్యమైన అంశాలలో ఒకటి. యంత్రం యొక్క కదిలే భాగాలు, ఇంజెక్షన్ మరియు బిగింపు యూనిట్లు, ఘర్షణ మరియు ధరించకుండా నిరోధించడానికి క్రమం తప్పకుండా లూబ్రికేట్ చేయాలి. సరైన కందెన రకాన్ని ఉపయోగించడం మరియు లూబ్రికేషన్ విరామాల కోసం తయారీదారు సిఫార్సులను అనుసరించడం అవసరం.

- శుభ్రపరచడం: ఇంజెక్షన్ మౌల్డింగ్ మెషిన్ నిర్వహణలో మరొక ముఖ్యమైన అంశం రెగ్యులర్ క్లీనింగ్. యంత్రం దాని భాగాలపై పేరుకుపోయే దుమ్ము, చెత్త లేదా ప్లాస్టిక్ అవశేషాలను తొలగించడానికి క్రమం తప్పకుండా శుభ్రం చేయాలి. ఇది మెషీన్ యొక్క నాజిల్లు మరియు ఫిల్టర్లు అడ్డుపడకుండా నిరోధించడంలో సహాయపడుతుంది, ఇది పనితీరు సమస్యలను కలిగిస్తుంది లేదా ఇంజిన్ను కూడా దెబ్బతీస్తుంది.

- తనిఖీ: యంత్రం మంచి స్థితిలో ఉందని నిర్ధారించడానికి రెగ్యులర్ తనిఖీలు కూడా అవసరం. అసెస్మెంట్లో పగుళ్లు లేదా విరిగిన భాగాలు వంటి ఏవైనా అరిగిపోయిన సంకేతాల కోసం తనిఖీ చేయాలి. సెన్సార్లు మరియు స్విచ్లు వంటి ఎలక్ట్రికల్ కాంపోనెంట్లు సరిగ్గా పనిచేస్తాయని నిర్ధారించుకోవడానికి వాటిని క్రమం తప్పకుండా తనిఖీ చేయాలి.

- అమరిక: ఇంజెక్షన్ మౌల్డింగ్ మెషీన్లు సరైన పారామితులలో పనిచేస్తున్నాయని నిర్ధారించుకోవడానికి క్రమాంకనం కూడా అవసరం. మెషీన్ యొక్క ఉష్ణోగ్రత, పీడనం మరియు వేగ సెట్టింగ్లు తయారీదారుల నిర్దేశాలకు లోబడి ఉన్నాయని నిర్ధారించుకోవడంలో ఇవి ఉంటాయి. పరికరం దాని సరైన స్థాయిలో పనిచేస్తోందని నిర్ధారించుకోవడానికి క్రమాంకనం క్రమం తప్పకుండా నిర్వహించబడాలి.

- చిరిగిన భాగాల భర్తీ: చివరగా, ఏదైనా ధరించిన లేదా దెబ్బతిన్న భాగాలను వీలైనంత త్వరగా భర్తీ చేయడం అవసరం. ఇది యంత్రానికి మరింత నష్టం జరగకుండా నిరోధించడానికి మరియు ఖరీదైన బ్రేక్డౌన్ల ప్రమాదాన్ని తగ్గించడానికి సహాయపడుతుంది. రీప్లేస్మెంట్ పార్టులు ఒరిజినల్ పార్ట్ల మాదిరిగానే నాణ్యతతో ఉండాలి మరియు అర్హత కలిగిన సాంకేతిక నిపుణులచే ఇన్స్టాల్ చేయబడాలి.

సస్టైనబిలిటీ మరియు హై వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్

ఇటీవలి సంవత్సరాలలో ఉత్పాదక పరిశ్రమలో స్థిరత్వం అనేది ఒక ముఖ్యమైన సమస్యగా మారింది. పారిశ్రామిక ప్రక్రియల పర్యావరణ ప్రభావం గురించి ప్రపంచం మరింత అవగాహన పొందుతున్నందున, ఉత్పాదకత మరియు లాభదాయకతను కొనసాగించేటప్పుడు కంపెనీలు తమ పర్యావరణ పాదముద్రను తగ్గించుకోవడానికి మార్గాలను వెతుకుతున్నాయి. అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది స్థిరత్వం గణనీయమైన ప్రభావాన్ని చూపగల ఒక ప్రాంతం.

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో స్థిరత్వాన్ని చేర్చడానికి అనేక మార్గాలు ఉన్నాయి:

- మెటీరియల్ ఎంపిక:ఇంజెక్షన్ మౌల్డింగ్లో స్థిరత్వాన్ని సాధించడానికి తగిన పదార్థాలను ఎంచుకోవడం చాలా అవసరం. అనేక ఎంపికలలో బయోప్లాస్టిక్లు, రీసైకిల్ ప్లాస్టిక్లు మరియు బయో-ఆధారిత పదార్థాలు ఉన్నాయి. పర్యావరణ అనుకూలమైన మరియు తక్కువ కార్బన్ పాదముద్ర కలిగిన పదార్థాలను ఎంచుకోవడం ద్వారా, తయారీదారులు పర్యావరణంపై వారి ప్రభావాన్ని గణనీయంగా తగ్గించవచ్చు.

- శక్తి సామర్థ్యం: అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ఆపరేట్ చేయడానికి గణనీయమైన శక్తి అవసరం. తయారీదారులు శక్తి-సమర్థవంతమైన ప్రక్రియలు మరియు పరికరాలను అమలు చేయడం ద్వారా శక్తి వినియోగాన్ని మరియు తక్కువ కార్బన్ ఉద్గారాలను తగ్గించవచ్చు. ఇంధన-సమర్థవంతమైన యంత్రాలను ఉపయోగించడం, ఉత్పత్తి ప్రక్రియలను ఆప్టిమైజ్ చేయడం మరియు పునరుత్పాదక ఇంధన వనరులలో పెట్టుబడి పెట్టడం ద్వారా దీనిని సాధించవచ్చు.

- వ్యర్థాల తగ్గింపు: ఇంజెక్షన్ మౌల్డింగ్ గణనీయమైన వ్యర్థాలను, ముఖ్యంగా అదనపు ప్లాస్టిక్ను ఉత్పత్తి చేస్తుంది. వ్యర్థాల తగ్గింపు వ్యూహాలను అమలు చేయడం ద్వారా, తయారీదారులు ఉత్పన్నమయ్యే వ్యర్థాల మొత్తాన్ని తగ్గించవచ్చు మరియు వారి స్థిరత్వాన్ని మెరుగుపరుస్తారు. వ్యర్థాలను తగ్గించడానికి రీసైక్లింగ్, పదార్థాలను తిరిగి ఉపయోగించడం మరియు ఉత్పత్తి ప్రక్రియను ఆప్టిమైజ్ చేయడం ద్వారా దీనిని సాధించవచ్చు.

- జీవిత చక్రం విశ్లేషణ: జీవిత చక్ర విశ్లేషణను నిర్వహించడం తయారీదారులు వారి మొత్తం జీవిత చక్రంలో వారి ఉత్పత్తుల యొక్క పర్యావరణ ప్రభావాన్ని అర్థం చేసుకోవడానికి సహాయపడుతుంది. ఈ విశ్లేషణ స్థిరత్వాన్ని మెరుగుపరచగల ప్రాంతాలను గుర్తించడంలో సహాయపడుతుంది మరియు మరింత పర్యావరణ అనుకూల ఉత్పత్తులను రూపొందించడానికి నిర్ణయం తీసుకోవడానికి మార్గనిర్దేశం చేస్తుంది.

ముఖ్యమైన అంశాలు:

- ఇంజెక్షన్ మౌల్డింగ్లో స్థిరత్వాన్ని సాధించడంలో మెటీరియల్ ఎంపిక కీలక పాత్ర పోషిస్తుంది.

- శక్తి-సమర్థవంతమైన ప్రక్రియలు మరియు పరికరాలు శక్తి వినియోగాన్ని తగ్గించగలవు మరియు కార్బన్ ఉద్గారాలను తగ్గించగలవు.

- పదార్థాలను రీసైక్లింగ్ చేయడం మరియు తిరిగి ఉపయోగించడం వంటి వ్యర్థాలను తగ్గించే వ్యూహాలు ఉత్పన్నమయ్యే వ్యర్థాలను తగ్గించగలవు.

- జీవిత చక్ర విశ్లేషణ స్థిరత్వాన్ని మెరుగుపరచగల ప్రాంతాలను గుర్తించడంలో సహాయపడుతుంది.

- అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో స్థిరత్వాన్ని చేర్చడం వల్ల ఖర్చులను తగ్గించడం ద్వారా మరియు పర్యావరణ స్పృహ ఉన్న వినియోగదారులకు విజ్ఞప్తి చేయడం ద్వారా తయారీదారులకు ప్రయోజనం చేకూరుతుంది.

- హై-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క భవిష్యత్తు

హై-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది దశాబ్దాలుగా అనేక పరిశ్రమలకు కీలకమైన తయారీ ప్రక్రియగా ఉంది మరియు విస్తృత శ్రేణి ప్లాస్టిక్ ఉత్పత్తులను ఉత్పత్తి చేయడంలో ఇది ముఖ్యమైన పాత్రను పోషిస్తూనే ఉంది. సాంకేతికత అభివృద్ధి చెందుతున్నప్పుడు మరియు వినియోగదారు డిమాండ్ మరింత స్థిరమైన మరియు అనుకూలీకరించదగిన ఉత్పత్తుల వైపు మారినప్పుడు, అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క భవిష్యత్తు ప్రకాశవంతంగా కనిపిస్తుంది. ఈ పరిశ్రమ ముగింపును రూపొందిస్తున్న కొన్ని పోకడలు మరియు ఆవిష్కరణలు ఇక్కడ ఉన్నాయి.

- స్థిరత్వం: పర్యావరణ అనుకూల ఉత్పత్తుల కోసం పెరుగుతున్న వినియోగదారుల డిమాండ్తో, అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో స్థిరత్వం కీలకంగా మారింది. తయారీదారులు బయోప్లాస్టిక్లు మరియు బయో-ఆధారిత పదార్థాలు వంటి కొత్త పదార్థాలను అన్వేషిస్తున్నారు మరియు వారి ఉత్పత్తుల పర్యావరణ ప్రభావాన్ని తగ్గించడానికి వ్యర్థాలను తగ్గించే వ్యూహాలను అమలు చేస్తున్నారు.

- అనుకూలీకరణ: వినియోగదారులు తమ ప్రత్యేక అవసరాలు మరియు ప్రాధాన్యతలను తీర్చే ఉత్పత్తుల కోసం వెతుకుతున్నారు మరియు ఈ డిమాండ్ను తీర్చడానికి అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ బాగా సరిపోతుంది. 3D ప్రింటింగ్ వంటి సాంకేతికతలో పురోగతి, అనుకూలీకరించిన భాగాలు మరియు ఉత్పత్తులను పెద్ద పరిమాణంలో ఉత్పత్తి చేయడాన్ని సులభతరం చేస్తుంది మరియు మరింత ఖర్చుతో కూడుకున్నది.

- ఆటోమేషన్: తయారీ పరిశ్రమలో ఆటోమేషన్ ఎక్కువగా ప్రబలంగా ఉంది మరియు అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ మినహాయింపు కాదు. రోబోటిక్ ఆయుధాలు మరియు కంప్యూటర్-సహాయక రూపకల్పన వంటి స్వయంచాలక ప్రక్రియలు ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తాయి మరియు ఖర్చులను తగ్గించగలవు.

- పరిశ్రమ 4.0: నాల్గవ పారిశ్రామిక విప్లవం, ఇండస్ట్రీ 4.0, కృత్రిమ మేధస్సు, ఇంటర్నెట్ ఆఫ్ థింగ్స్ (IoT) మరియు పెద్ద డేటా అనలిటిక్స్ వంటి అధునాతన సాంకేతికతలను ఏకీకృతం చేయడం ద్వారా తయారీ పరిశ్రమను మారుస్తోంది. ఈ సాంకేతికతలు ఉత్పత్తి ప్రక్రియలను ఆప్టిమైజ్ చేయడానికి మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచడానికి తయారీదారులకు సులభతరం చేస్తాయి.

- వైద్య పరిశ్రమ:అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ దాని ఖచ్చితత్వం మరియు స్థిరత్వం కారణంగా వైద్య పరికరాలు మరియు పరికరాలను ఉత్పత్తి చేయడానికి బాగా సరిపోతుంది. వైద్య ఉత్పత్తులకు డిమాండ్ పెరుగుతుందని అంచనా వేయబడింది, ఇంజెక్షన్ మోల్డింగ్ పరిశ్రమకు ఇది ఒక ముఖ్యమైన ప్రాంతం.

- ఎలక్ట్రిక్ వాహనాలు:ఎలక్ట్రిక్ కార్ల వైపు మార్పు అధిక-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ పరిశ్రమకు కొత్త అవకాశాలను సృష్టిస్తుంది. ఎలక్ట్రిక్ కార్లకు బ్యాటరీ హౌసింగ్లు మరియు ఎలక్ట్రికల్ కనెక్టర్లు వంటి ప్లాస్టిక్ భాగాలు చాలా అవసరం మరియు ఎలక్ట్రిక్ వాహనాలు మరింత ప్రబలంగా మారడంతో ఈ భాగాలకు డిమాండ్ పెరుగుతుందని భావిస్తున్నారు.

ముగింపు:

పెద్ద మొత్తంలో ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అవసరం. ప్రయోజనాలు, అప్రయోజనాలు, పదార్థాలు, యంత్రాలు, పద్ధతులు, డిజైన్ పరిశీలనలు, నాణ్యత నియంత్రణ చర్యలు మరియు అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క అనువర్తనాలను అర్థం చేసుకోవడం ద్వారా, వ్యాపారాలు తమ ఉత్పత్తి ప్రక్రియలను ఆప్టిమైజ్ చేయవచ్చు, ఖర్చులను తగ్గించవచ్చు మరియు వారి ఉత్పత్తుల నాణ్యతను మెరుగుపరుస్తాయి. మీరు మెడికల్, ఆటోమోటివ్, వినియోగ వస్తువులు లేదా ఏరోస్పేస్ పరిశ్రమలో ఉన్నా, అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ స్థిరమైన, అధిక-నాణ్యత గల భాగాలను తక్కువ ధరకు అందించడం ద్వారా మీ వ్యాపారానికి ప్రయోజనం చేకూరుస్తుంది.