CNC యంత్ర సర్వీస్

CNC మ్యాచింగ్ అంటే ఏమిటి

CNC అంటే కంప్యూటర్ న్యూమరికల్ కంట్రోల్, ఇది సాధనానికి జోడించబడిన మైక్రోకంప్యూటర్ను వర్తింపజేయడం ద్వారా మ్యాచింగ్ సాధనాలను స్వయంచాలకంగా నియంత్రించే సాంకేతికత. CNCల యంత్రాలు యంత్రాల కదలిక, పదార్థాల ఫీడ్ రేటు, వేగం మొదలైన కోడెడ్ ప్రోగ్రామ్ చేసిన సూచనల ప్రకారం పనిచేస్తాయి. యంత్రాన్ని మాన్యువల్గా నియంత్రించడానికి ఆపరేటర్లకు అవసరం లేదు, కాబట్టి, CNC చాలా వరకు సామర్థ్యాన్ని మరియు ఖచ్చితత్వాన్ని మెరుగుపరచడంలో సహాయపడుతుంది.

DJmolding CNC మ్యాచింగ్ సామర్థ్యాలు

వేగవంతమైన ప్రోటోటైపింగ్ మరియు ఉత్పత్తి భాగాల కోసం ఆన్-డిమాండ్ CNC మ్యాచింగ్, అనుభవం మరియు క్షుణ్ణంగా పరిశీలించిన DJmolding CNC మెషిన్ షాపులు.

మేము దాదాపు అన్ని రకాల CNC మిల్లు మరియు టర్నింగ్ సెంటర్ను నిర్వహిస్తాము మరియు సాధారణ, 'మెషిన్డ్' వర్క్హోల్డింగ్ల నుండి సంక్లిష్టమైన, ఆర్గానిక్ జ్యామితి వరకు గట్టి సహనంతో మీకు అవసరమైన వాటిని మెషిన్ చేయగలగడం పట్ల మమ్మల్ని గర్విస్తున్నాము. అభ్యర్థనపై, మేము EDM మరియు గ్రైండర్లతో భాగాలను కూడా ఉత్పత్తి చేయవచ్చు. బిల్డ్ ఎన్వలప్లు, కనీస ఫీచర్ పరిమాణాలు మరియు డిజైన్ మార్గదర్శకాలు మిల్లింగ్ మరియు టర్నింగ్ కోసం మారుతూ ఉంటాయి.

CNC మిల్లింగ్ సేవ

కస్టమర్ యొక్క CAD ఫైల్ల ప్రకారం, 24 గంటల్లో తక్షణ CNC మిల్లింగ్ కోట్ను అందుకోండి.

CNC టర్నింగ్ సర్వీస్

కస్టమర్ యొక్క CAD ఫైల్ల ప్రకారం, 24 గంటల్లో తక్షణ CNC టర్నింగ్ కోట్ను అందుకోండి.

DJmolding CNC మిల్లింగ్ సేవా సామర్థ్యాలు

ప్రోటోటైపింగ్ నుండి పూర్తి ఉత్పత్తి వరకు నడుస్తుంది. మా 3 అక్షం, 3+2 అక్షం మరియు పూర్తి 5-యాక్సిస్ మిల్లింగ్ కేంద్రాలు మీ అత్యంత కఠినమైన అవసరాలను కూడా తీర్చడానికి అత్యంత ఖచ్చితమైన మరియు నాణ్యమైన భాగాలను ఉత్పత్తి చేయడానికి మిమ్మల్ని అనుమతిస్తాయి.

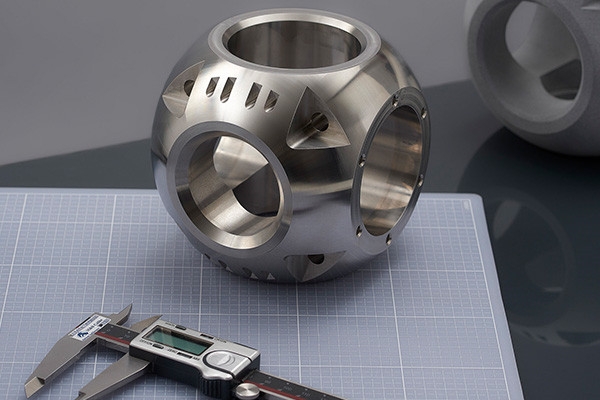

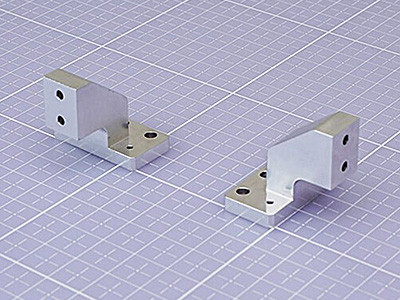

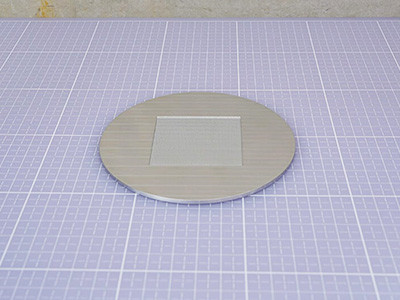

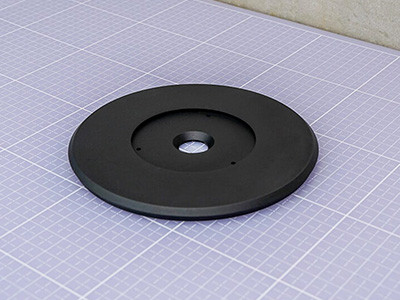

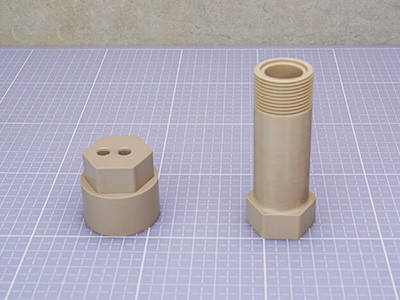

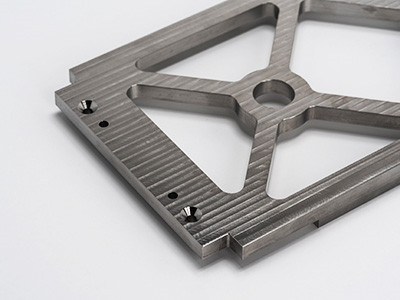

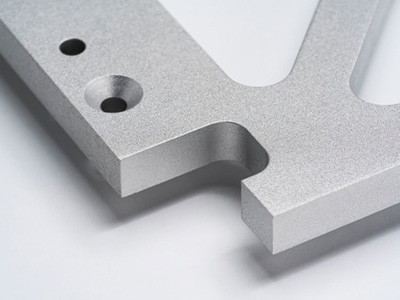

CNC యంత్ర భాగాల గ్యాలరీ

ఏరోస్పేస్, ఆటోమోటివ్, డిఫెన్స్, ఎలక్ట్రానిక్స్, హార్డ్వేర్ స్టార్టప్లు, ఇండస్ట్రియల్ ఆటోమేషన్, మెషినరీ, మాన్యుఫ్యాక్చరింగ్, మెడికల్ డివైజ్లు, ఆయిల్ & గ్యాస్ మరియు రోబోటిక్స్: బహుళ పరిశ్రమలలోని కస్టమర్ల కోసం మేము వేగవంతమైన ప్రోటోటైప్లను మరియు తక్కువ-వాల్యూమ్ ప్రొడక్షన్ ఆర్డర్లను మెషిన్ చేస్తాము.

అల్యూమినియం 7075-టి 6

అల్యూమినియం 6061-టి 6

అల్యూమినియం 6082

అల్యూమినియం 6063

పీక్

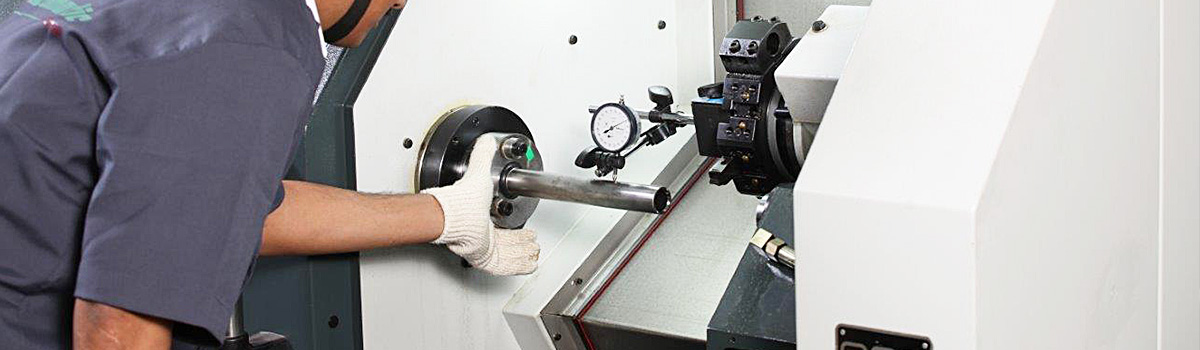

నైపుణ్యం కలిగిన మెషినిస్ట్లు తుది యంత్ర భాగాల జ్యామితి ఆధారంగా ప్రోగ్రామింగ్ సాధన మార్గాల ద్వారా CNC యంత్రాన్ని నిర్వహిస్తారు. పార్ట్ జ్యామితి సమాచారం CAD (కంప్యూటర్-ఎయిడెడ్ డిజైన్) మోడల్ ద్వారా అందించబడుతుంది. CNC యంత్రాలు దాదాపు ఏ లోహ మిశ్రమం మరియు దృఢమైన ప్లాస్టిక్ను అధిక ఖచ్చితత్వం మరియు పునరావృతతతో కత్తిరించగలవు, ఏరోస్పేస్, మెడికల్, రోబోటిక్స్, ఎలక్ట్రానిక్స్ మరియు ఇండస్ట్రియల్తో సహా దాదాపు ప్రతి పరిశ్రమకు అనుకూలమైన యంత్ర భాగాలను అనుకూలం చేస్తాయి. DJmolding CNC సేవలను అందిస్తుంది మరియు కమోడిటీ అల్యూమినియం మరియు అసిటల్ నుండి అధునాతన టైటానియం మరియు PEEK మరియు టెఫ్లాన్ వంటి ఇంజనీరింగ్ ప్లాస్టిక్ల వరకు 40కి పైగా మెటీరియల్లపై అనుకూల CNC కోట్లను అందిస్తుంది.

CNC మ్యాచింగ్ కోసం అందుబాటులో ఉన్న ఉపరితల ముగింపులు

ఉపరితల ముగింపులు మ్యాచింగ్ తర్వాత వర్తించబడతాయి మరియు ఉత్పత్తి చేయబడిన భాగాల రూపాన్ని, ఉపరితల కరుకుదనం, కాఠిన్యం మరియు రసాయన నిరోధకతను మార్చవచ్చు.

యంత్రం వలె (Ra 3.2μm / Ra 126μin)

ఇది మా ప్రామాణిక ముగింపు. భాగాలు యంత్రం మరియు డీబర్డ్ చేయబడతాయి, పదునైన అంచులు చాంఫెర్ చేయబడతాయి.

స్మూత్ మ్యాచింగ్ (Ra 1.6μm / Ra 63μin)

స్మూత్ మ్యాచింగ్ అనేది 'యాజ్ మెషిన్డ్' ఫినిషింగ్ లాగా ఉంటుంది కానీ కొంచెం తక్కువ స్పష్టమైన మెషిన్ మార్కులతో ఉంటుంది. భాగాలు తక్కువ ఫీడ్లో మెషిన్ చేయబడతాయి, హ్యాండ్ పాలిషింగ్ వర్తించదు.

పూస పేలింది

భాగాలు గ్లాస్ పూసలతో పూసలు పేల్చబడి ఉంటాయి, దీని ఫలితంగా గ్రైనీ ఆకృతి ఏర్పడుతుంది.

బ్రష్డ్ + ఎలెక్ట్రోపాలిష్డ్ (Ra 0.8μm / Ra 32μin)

భాగాలు బ్రష్ మరియు ఎలక్ట్రోపాలిష్ చేయబడతాయి. భాగం యొక్క సూక్ష్మ-కరుకుదనాన్ని తగ్గించడానికి అనువైనది.

బ్లాక్ ఆక్సైడ్

స్టీల్స్పై వర్తించే, బ్లాక్ ఆక్సైడ్ అనేది తుప్పు నిరోధకతను మెరుగుపరచడానికి మరియు కాంతి ప్రతిబింబాన్ని తగ్గించడానికి ఉపయోగించే మార్పిడి పూత.

బ్రష్డ్ + యానోడైజ్డ్ టైప్ II (నిగనిగలాడే)

భాగాలు బ్రష్ చేయబడి, ఆపై యానోడైజ్ చేయబడిన రకం II. భాగం యొక్క తుప్పు నిరోధకతను పెంచడానికి అనువైనది. సాధారణంగా నిగనిగలాడే రంగులో ఉంటుంది.

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) యంత్రాలు ఆధునిక తయారీకి వెన్నెముక. సంక్లిష్ట భాగాలు మరియు భాగాలను ఉత్పత్తి చేయడానికి ఖచ్చితత్వం, వేగం మరియు సౌలభ్యాన్ని అందించడం ద్వారా వారు తయారీ ప్రక్రియలో విప్లవాత్మక మార్పులు చేశారు. అయినప్పటికీ, CNC మెషీన్లు వాటి సరైన స్థాయిలో పనిచేస్తాయని నిర్ధారించుకోవడానికి, వాటికి సాధారణ నిర్వహణ, మరమ్మతులు మరియు సర్వీసింగ్ అవసరం. CNC మెషిన్ సర్వీస్ ప్రొవైడర్లు ఈ మెషీన్లు సమర్ధవంతంగా మరియు ప్రభావవంతంగా పనిచేస్తాయని నిర్ధారించడానికి అనేక రకాల సేవలను అందిస్తారు. ఈ బ్లాగ్ పోస్ట్లో, మేము CNC మెషిన్ సేవ యొక్క వివిధ అంశాలను మరియు తయారీ వ్యాపారాలకు ఎలా ప్రయోజనం చేకూరుస్తామో చర్చిస్తాము.

CNC మెషిన్ సర్వీస్ అంటే ఏమిటి?

CNC అంటే కంప్యూటర్ న్యూమరికల్ కంట్రోల్, ఇది కంప్యూటర్ ప్రోగ్రామ్ ద్వారా నియంత్రించబడే యంత్రాన్ని సూచిస్తుంది. CNC మెషీన్లు కటింగ్, డ్రిల్లింగ్, మిల్లింగ్ మరియు టర్నింగ్తో సహా వివిధ పనుల కోసం ఉపయోగించబడతాయి.

CNC మెషిన్ సేవలు అత్యంత ఖచ్చితమైన మరియు పునరావృతమయ్యే ఖచ్చితత్వపు పనులను నిర్వహించడానికి ఈ యంత్రాలను ఉపయోగించడం. ఈ సేవలు తరచుగా తయారీలో ఉపయోగించబడతాయి, ఖచ్చితమైన మరియు స్థిరమైన భాగాలు అవసరం.

CNC మెషీన్ని ఉపయోగించడానికి, కంప్యూటర్-ఎయిడెడ్ డిజైన్ (CAD) సాఫ్ట్వేర్ని ఉపయోగించి ప్రోగ్రామ్ మొదట సృష్టించబడుతుంది. ప్రోగ్రామ్ మెషీన్కు అప్లోడ్ చేయబడుతుంది, ఇది మెటీరియల్ ముక్కపై కావలసిన ఆపరేషన్ చేయడానికి సూచనలను ఉపయోగిస్తుంది.

CNC యంత్రాలను మెటల్, ప్లాస్టిక్, కలప మరియు మిశ్రమాలతో సహా వివిధ పదార్థాలతో ఉపయోగించవచ్చు. అవి వేగవంతమైన ఉత్పత్తి సమయాలు, అధిక ఖచ్చితత్వం మరియు సంక్లిష్టమైన ఆకారాలు మరియు లక్షణాలను సృష్టించగల సామర్థ్యంతో సహా అనేక ప్రయోజనాలను అందిస్తాయి.

CNC మెషిన్ సర్వీస్ ఎందుకు ముఖ్యమైనది?

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) యంత్రాలు తయారీ పరిశ్రమలలో, ముఖ్యంగా ఆటోమోటివ్, ఏరోస్పేస్ మరియు వైద్య పరికరాల ఉత్పత్తిలో చాలా అవసరం. ఈ యంత్రాలు ఆటోమేటెడ్, కాబట్టి అవి మానవ ప్రమేయం లేకుండా ఎక్కువ కాలం పనిచేయగలవు. CNC యంత్రాలు అధిక ఖచ్చితత్వం మరియు ఖచ్చితత్వంతో సంక్లిష్ట భాగాలను ఉత్పత్తి చేయగలవు, వాటిని తయారీలో కీలకం చేస్తాయి.

అనేక కారణాల వల్ల CNC మెషిన్ సేవ అవసరం. మొట్టమొదట, యంత్రాలు వాటి సరైన స్థాయిలో పనిచేస్తున్నాయని ఇది నిర్ధారిస్తుంది. CNC మెషీన్లు చాలా కదిలే భాగాలను కలిగి ఉంటాయి, ఇవి దుస్తులు మరియు కన్నీటిని నివారించడానికి సాధారణ నిర్వహణ అవసరమవుతాయి, ఇది యంత్రం విచ్ఛిన్నం మరియు ఉత్పత్తి సమయానికి దారి తీస్తుంది. రొటీన్ మెయింటెనెన్స్ మరియు సర్వీసింగ్ సంభావ్య సమస్యలు ముఖ్యమైన సమస్యలుగా మారకముందే వాటిని గుర్తించి పరిష్కరించడంలో సహాయపడతాయి.

రెండవది, CNC మెషిన్ సేవ యంత్రం యొక్క జీవితకాలాన్ని మెరుగుపరచడంలో సహాయపడుతుంది. రెగ్యులర్ సర్వీసింగ్ పరికరాలు వాటి రూపకల్పన పారామితులలో పనిచేస్తాయని నిర్ధారిస్తుంది, ఇది అకాల దుస్తులు మరియు కన్నీటి ప్రమాదాన్ని తగ్గిస్తుంది. ఇది యంత్రం యొక్క జీవితకాలాన్ని పొడిగిస్తుంది, తయారీదారు డబ్బును భర్తీ మరియు మరమ్మత్తు ఖర్చులలో ఆదా చేస్తుంది.

మూడవదిగా, CNC యంత్ర సేవ ఉత్పత్తిలో స్థిరమైన నాణ్యతను కొనసాగించడంలో సహాయపడుతుంది. CNC యంత్రాలు అధిక ఖచ్చితత్వం మరియు ఖచ్చితత్వంతో భాగాలను ఉత్పత్తి చేయడానికి ప్రోగ్రామ్ చేయబడ్డాయి, ఇది ఏరోస్పేస్ మరియు వైద్య పరికరాల ఉత్పత్తిలో అవసరం. రెగ్యులర్ సర్వీసింగ్ యంత్రాలు సరిగ్గా పని చేస్తుందని నిర్ధారిస్తుంది, అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ముక్కలను సృష్టించడం మరియు స్థిరమైన అవుట్పుట్ నాణ్యతను నిర్వహించడం.

నాల్గవది, CNC మెషిన్ సర్వీస్ కార్యాలయంలో భద్రతను మెరుగుపరచడంలో సహాయపడుతుంది. CNC యంత్రాలు ప్రమాదాలను నివారించడానికి జాగ్రత్తగా నిర్వహించాల్సిన శక్తివంతమైన సాధనాలు. రెగ్యులర్ సర్వీసింగ్ సంభావ్య భద్రతా ప్రమాదాలను గుర్తించడంలో సహాయపడుతుంది, అవి ఆపరేటర్లకు లేదా యంత్రాలకు హాని కలిగించే ముందు వాటిని పరిష్కరించవచ్చు.

CNC యంత్రాల రకాలు

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) యంత్రాలు ఖచ్చితత్వ తయారీ కోసం వివిధ పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. ఈ యంత్రాలు అధిక ఖచ్చితత్వం మరియు సామర్థ్యంతో సంక్లిష్టమైన మ్యాచింగ్ కార్యకలాపాలను ఆటోమేట్ చేయడానికి మరియు అమలు చేయడానికి కంప్యూటరీకరించిన నియంత్రణ వ్యవస్థలను ఉపయోగిస్తాయి. అనేక రకాల CNC మెషీన్లు అందుబాటులో ఉన్నాయి, ప్రతి ఒక్కటి నిర్దిష్ట అనువర్తనాల కోసం రూపొందించబడింది. ఇక్కడ అత్యంత సాధారణ రకాలు కొన్ని:

CNC మిల్లింగ్ యంత్రాలు

- నిలువు యంత్ర కేంద్రాలు (VMC):ఈ యంత్రాలు నిలువుగా ఆధారిత కుదురును కలిగి ఉంటాయి మరియు ఘన పదార్థాలను కత్తిరించడానికి మరియు ఆకృతి చేయడానికి అనుకూలంగా ఉంటాయి.

- క్షితిజసమాంతర యంత్ర కేంద్రాలు (HMC):HMCలు క్షితిజ సమాంతర ఆధారిత కుదురును కలిగి ఉంటాయి మరియు పెద్ద మరియు భారీ వర్క్పీస్లను మ్యాచింగ్ చేయడానికి అనువైనవి.

- 5-యాక్సిస్ మెషీన్లు:ఈ యంత్రాలు ఐదు అక్షాలలో ఏకకాల కదలికను అందిస్తాయి, సంక్లిష్టమైన మరియు క్లిష్టమైన మ్యాచింగ్ కార్యకలాపాలను ప్రారంభిస్తాయి.

CNC లాత్ యంత్రాలు

టర్నింగ్ కేంద్రాలు:ఈ యంత్రాలు ఖచ్చితమైన టర్నింగ్ ఆపరేషన్ల కోసం ఉపయోగించబడతాయి, ఇక్కడ వర్క్పీస్ తిరుగుతుంది, కటింగ్ సాధనాలు పదార్థాన్ని ఆకృతి చేస్తాయి.

- స్విస్-రకం లాత్స్:స్విస్-రకం లాత్లు అధిక-ఖచ్చితమైన మరియు చిన్న-వ్యాసం కలిగిన వర్క్పీస్ల కోసం రూపొందించబడ్డాయి. అవి మెరుగైన ఖచ్చితత్వం కోసం స్లైడింగ్ హెడ్స్టాక్ మరియు గైడ్ బుషింగ్ను కలిగి ఉంటాయి.

CNC ప్లాస్మా కట్టర్లు

- ప్లాస్మా కట్టింగ్ మెషీన్లు స్టీల్, అల్యూమినియం మరియు రాగి వంటి విద్యుత్ వాహక పదార్థాల ద్వారా కత్తిరించడానికి అయనీకరణం చేయబడిన వాయువు యొక్క అధిక-వేగం జెట్ను ఉపయోగిస్తాయి. వారు సాధారణంగా మెటల్ తయారీ మరియు పారిశ్రామిక అనువర్తనాల్లో ఉపయోగిస్తారు.

CNC లేజర్ కట్టింగ్ మెషీన్స్

- లేజర్ కట్టింగ్ మెషీన్లు పదార్థాలను కరిగించడానికి, కాల్చడానికి లేదా ఆవిరి చేయడానికి కేంద్రీకరించిన లేజర్ పుంజాన్ని ఉపయోగిస్తాయి, ఫలితంగా ఖచ్చితమైన మరియు శుభ్రమైన కోతలు ఏర్పడతాయి. అవి బహుముఖమైనవి మరియు మెటల్, కలప, యాక్రిలిక్ మరియు ప్లాస్టిక్ల వంటి వివిధ పదార్థాలను నిర్వహించగలవు.

CNC రూటర్ యంత్రాలు

- CNC రౌటర్లు ప్రధానంగా చెక్క, ప్లాస్టిక్ మరియు నురుగు వంటి పదార్థాలను కత్తిరించడం, ఆకృతి చేయడం మరియు చెక్కడం కోసం ఉపయోగిస్తారు. చెక్క పని, సంకేతాల ఉత్పత్తి మరియు నమూనా తయారీలో ఇవి విస్తృతంగా ఉపయోగించబడుతున్నాయి.

CNC EDM యంత్రాలు

- ఎలక్ట్రికల్ డిశ్చార్జ్ మెషినింగ్ (EDM) మెషీన్లు వర్క్పీస్ నుండి మెటీరియల్ని తొలగించడానికి ఎలక్ట్రికల్ డిశ్చార్జ్లను ఉపయోగిస్తాయి. అవి సాధారణంగా సంక్లిష్టమైన ఆకారాలు మరియు గట్టిపడిన ఉక్కు మరియు టైటానియం వంటి గట్టిపడిన పదార్థాల కోసం ఉపయోగిస్తారు.

CNC గ్రైండింగ్ యంత్రాలు

- గ్రౌండింగ్ యంత్రాలు అధిక-ఖచ్చితమైన ఉపరితల ముగింపులు మరియు ఖచ్చితమైన కొలతలు సాధించడానికి ఉపయోగిస్తారు. వారు వర్క్పీస్ నుండి పదార్థాన్ని తొలగించడానికి రాపిడి చక్రాలను ఉపయోగిస్తారు.

CNC ప్రెస్ బ్రేక్లు

- షీట్ మెటల్ను వంచి మరియు ఆకృతి చేయడానికి ప్రెస్ బ్రేక్లు ఉపయోగించబడతాయి. CNC-నియంత్రిత ప్రెస్ బ్రేక్లు బెండింగ్ ప్రక్రియపై ఖచ్చితమైన నియంత్రణను అందిస్తాయి, ఫలితంగా ఖచ్చితమైన మరియు పునరావృత ఫలితాలు వస్తాయి.

సాధారణ CNC మెషిన్ సమస్యలు

CNC మెషీన్లు అత్యంత ప్రభావవంతమైనవి మరియు విశ్వసనీయమైనవి అయినప్పటికీ, అవి వాటి పనితీరు మరియు ఉత్పాదకతను ప్రభావితం చేసే కొన్ని సమస్యలను ఇప్పటికీ ఎదుర్కొంటాయి. ఈ సాధారణ సమస్యలను అర్థం చేసుకోవడం మరియు పరిష్కరించడం సజావుగా ఉండేలా చూసుకోవడం చాలా అవసరం. ఇక్కడ కొన్ని సాధారణ CNC మెషిన్ సమస్యలు ఉన్నాయి:

ప్రోగ్రామింగ్ లోపాలు

- సరికాని లేదా అసంపూర్ణమైన ప్రోగ్రామింగ్ సూచనలు మ్యాచింగ్ కార్యకలాపాలలో లోపాలకు దారితీయవచ్చు.

- సరికాని సాధన మార్గాలు లేదా సరికాని సాధనం ఎంపిక పేలవమైన ఉపరితల ముగింపు, డైమెన్షనల్ తప్పులు లేదా సాధనం విచ్ఛిన్నం కావచ్చు.

యాంత్రిక సమస్యలు

బేరింగ్లు, బెల్ట్లు లేదా బాల్ స్క్రూలు వంటి అరిగిపోయిన లేదా దెబ్బతిన్న భాగాలు అధిక ఆటకు కారణమవుతాయి, ఇది సరికాని కట్లకు మరియు తగ్గిన ఖచ్చితత్వానికి దారితీస్తుంది.

- పేలవమైన లూబ్రికేషన్ లేదా సరిపోని నిర్వహణ ఫలితంగా రాపిడి పెరగడం, వేడెక్కడం మరియు యంత్ర భాగాల అకాల దుస్తులు ధరించవచ్చు.

ఎలక్ట్రికల్ మరియు ఎలక్ట్రానిక్ సమస్యలు

పవర్ హెచ్చుతగ్గులు లేదా విద్యుత్ జోక్యం ఆకస్మిక స్టాప్లు, రీసెట్లు లేదా సరికాని స్థానాలు వంటి అస్థిర యంత్ర ప్రవర్తనకు కారణం కావచ్చు.

- తప్పు సెన్సార్లు లేదా పరిమితి స్విచ్లు తప్పుగా మెషిన్ కదలికలు లేదా తప్పుడు ఎర్రర్ రీడింగ్లకు దారితీయవచ్చు.

సాధన సమస్యలు

- డల్ లేదా సరిగ్గా ఇన్స్టాల్ చేయని కట్టింగ్ టూల్స్ పేలవమైన ఉపరితల ముగింపు, కబుర్లు లేదా అధిక టూల్ దుస్తులు ధరించడానికి కారణమవుతాయి.

- సరికాని సాధనం ఆఫ్సెట్లు లేదా సాధనం పొడవు కొలతలు డైమెన్షనల్ తప్పులకు దారితీయవచ్చు.

శీతలీకరణ మరియు చిప్ తొలగింపు సమస్యలు

- తగినంత శీతలకరణి ప్రవాహం లేదా సరికాని చిప్ తరలింపు హీట్ అప్ బిల్డప్, టూల్ వేడెక్కడం మరియు టూల్ లైఫ్ తగ్గడానికి దారితీస్తుంది.

- సరిపోని చిప్ తొలగింపు చిప్ అడ్డుపడటానికి కారణమవుతుంది, ఇది ఉపరితల ముగింపును ప్రభావితం చేస్తుంది మరియు వర్క్పీస్ లేదా యంత్రాన్ని దెబ్బతీస్తుంది.

సాఫ్ట్వేర్ మరియు కంట్రోల్ సిస్టమ్ లోపాలు

- సాఫ్ట్వేర్ లోపాలు లేదా అనుకూలత సమస్యలు మెషిన్ ఆపరేషన్కు అంతరాయం కలిగించవచ్చు మరియు ఊహించని లోపాలు లేదా క్రాష్లకు దారితీస్తాయి.

- నియంత్రణ వ్యవస్థలో సరికాని క్రమాంకనం లేదా తప్పు పారామితి సెట్టింగ్లు స్థాన లోపాలు లేదా సరికాని ఫీడ్ రేట్లకు దారి తీయవచ్చు.

పర్యావరణ కారకాలు

- ఉష్ణోగ్రత వైవిధ్యాలు, తేమ లేదా ధూళి CNC యంత్రాల పనితీరు మరియు ఖచ్చితత్వాన్ని ప్రభావితం చేయవచ్చు.

- పర్యావరణ కారకాలకు సంబంధించి యంత్రం యొక్క సరికాని సంస్థాపన లేదా స్థానాలు దాని స్థిరత్వం మరియు విశ్వసనీయతను ప్రభావితం చేయవచ్చు.

CNC మెషీన్ల కోసం ప్రివెంటివ్ మెయింటెనెన్స్

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషీన్ల పనితీరు, విశ్వసనీయత మరియు జీవితకాలాన్ని పెంచడానికి చురుకైన నివారణ నిర్వహణ కార్యక్రమాన్ని అమలు చేయడం చాలా అవసరం. రెగ్యులర్ మెయింటెనెన్స్ సంభావ్య సమస్యలను పెద్ద సమస్యలుగా మారకముందే గుర్తించడంలో సహాయపడుతుంది, పనికిరాని సమయాన్ని తగ్గిస్తుంది మరియు సరైన మెషిన్ ఆపరేషన్ను నిర్ధారిస్తుంది. CNC మెషీన్ల కోసం నివారణ నిర్వహణను నిర్వహించేటప్పుడు దృష్టి సారించాల్సిన కొన్ని ముఖ్య ప్రాంతాలు ఇక్కడ ఉన్నాయి:

సరళత

- తయారీదారు మార్గదర్శకాల ప్రకారం బేరింగ్లు, బాల్ స్క్రూలు, స్లైడ్వేలు మరియు గేర్లు వంటి యంత్ర భాగాలను క్రమం తప్పకుండా లూబ్రికేట్ చేయండి.

- తగిన కందెనలను ఉపయోగించండి మరియు ఘర్షణను తగ్గించడానికి, దుస్తులు తగ్గించడానికి మరియు మృదువైన ఆపరేషన్ను నిర్వహించడానికి సరైన లూబ్రికేషన్ విరామాలను నిర్ధారించుకోండి.

క్లీనింగ్

- యంత్రాన్ని మరియు దాని పరిసర ప్రాంతాన్ని చిప్స్, శీతలకరణి అవశేషాలు మరియు చెత్త నుండి శుభ్రంగా ఉంచండి.

- సరైన శీతలకరణి పనితీరును నిర్వహించడానికి మరియు అడ్డుపడకుండా నిరోధించడానికి ఫిల్టర్లు, శీతలకరణి ట్యాంకులు మరియు చిప్ ట్రేలను క్రమం తప్పకుండా శుభ్రం చేయండి.

తనిఖీ మరియు అమరిక

స్పిండిల్స్, టూల్ హోల్డర్లు మరియు ఫిక్చర్ల వంటి కీలకమైన భాగాలను సాధారణ తనిఖీలు చేయడం ద్వారా దుస్తులు లేదా దెబ్బతిన్న సంకేతాలను గుర్తించండి.

- ఖచ్చితమైన మ్యాచింగ్ని నిర్ధారించడానికి మెషిన్ యాక్సెస్, టూల్ ఆఫ్సెట్లు మరియు పొజిషనింగ్ సిస్టమ్ల యొక్క ఖచ్చితత్వాన్ని క్రమాంకనం చేయండి మరియు తనిఖీ చేయండి.

ఎలక్ట్రికల్ మరియు ఎలక్ట్రానిక్ భాగాలు

- విద్యుత్ కనెక్షన్లు, కేబుల్లు మరియు వైరింగ్లు దెబ్బతిన్న లేదా వదులుగా ఉన్న కనెక్షన్ల సంకేతాల కోసం తనిఖీ చేయండి.

- సరైన కార్యాచరణను నిర్ధారించడానికి సెన్సార్లు, పరిమితి స్విచ్లు మరియు భద్రతా ఇంటర్లాక్లను తనిఖీ చేయండి మరియు పరీక్షించండి.

శీతలీకరణ వ్యవస్థలు

- కాలుష్యాన్ని నివారించడానికి మరియు సరైన శీతలీకరణను నిర్ధారించడానికి శీతలకరణి వ్యవస్థలను క్రమం తప్పకుండా నిర్వహించండి మరియు శుభ్రం చేయండి.

- శీతలకరణి స్థాయిలు, pH బ్యాలెన్స్ మరియు ఏకాగ్రతను పర్యవేక్షించండి మరియు అవసరమైన విధంగా శీతలకరణిని భర్తీ చేయండి లేదా భర్తీ చేయండి.

సాఫ్ట్వేర్ మరియు నియంత్రణ వ్యవస్థ

- తాజా సంస్కరణలు మరియు ప్యాచ్లతో CNC మెషీన్ యొక్క సాఫ్ట్వేర్ మరియు నియంత్రణ వ్యవస్థను క్రమం తప్పకుండా నవీకరించండి మరియు నిర్వహించండి.

- ఖచ్చితమైన మ్యాచింగ్ని నిర్ధారించడానికి ఫీడ్ రేట్లు మరియు త్వరణం వంటి నియంత్రణ సిస్టమ్ పారామితులను ధృవీకరించండి మరియు క్రమాంకనం చేయండి.

టూలింగ్ మరియు స్పిండిల్

- సరైన టూల్ బిగింపును నిర్ధారించడానికి మరియు రనౌట్ను తగ్గించడానికి టూల్ హోల్డర్లు, కోలెట్లు మరియు స్పిండిల్ టేపర్లను క్రమం తప్పకుండా తనిఖీ చేయండి మరియు శుభ్రం చేయండి.

- వాంఛనీయ కట్టింగ్ పనితీరు మరియు ఉపరితల ముగింపును నిర్వహించడానికి ధరించే లేదా దెబ్బతిన్న కట్టింగ్ సాధనాలను తనిఖీ చేయండి మరియు భర్తీ చేయండి.

ఆపరేటర్ శిక్షణ మరియు డాక్యుమెంటేషన్

- మెషిన్ ఆపరేటర్లకు సరైన ఆపరేషన్, నిర్వహణ విధానాలు మరియు భద్రతా ప్రోటోకాల్లపై సమగ్ర శిక్షణను అందించండి.

- రిఫరెన్స్ మరియు విశ్లేషణ కోసం నిర్వహణ కార్యకలాపాలు, తనిఖీలు మరియు మరమ్మతుల యొక్క వివరణాత్మక రికార్డులను నిర్వహించండి.

CNC యంత్రాల యొక్క సాధారణ తనిఖీ

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషీన్ల యొక్క సాధారణ తనిఖీ మరియు నిర్వహణ వాటి సరైన పనితీరు మరియు దీర్ఘాయువును నిర్ధారించడానికి కీలకం. సాధారణ తనిఖీలను నిర్వహించడం ద్వారా, సంభావ్య సమస్యలను ముందుగానే గుర్తించవచ్చు మరియు ఖరీదైన విచ్ఛిన్నాలు మరియు ఉత్పత్తి జాప్యాలను నివారించడానికి నివారణ చర్యలు తీసుకోవచ్చు. CNC మెషీన్ల సాధారణ తనిఖీ సమయంలో పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

దృశ్య తనిఖీ

- దుస్తులు, నష్టం లేదా వదులుగా ఉన్న భాగాలు ఏవైనా సంకేతాల కోసం యంత్రాన్ని దృశ్యమానంగా తనిఖీ చేయడం ద్వారా ప్రారంభించండి.

- ఆయిల్ లేదా కూలెంట్ వంటి లీక్ల కోసం తనిఖీ చేయండి, ఇది యంత్రం యొక్క ద్రవ వ్యవస్థలతో సమస్యను సూచిస్తుంది.

- మెషిన్ ఆపరేషన్ సమయంలో ఏదైనా అసాధారణ శబ్దం లేదా వైబ్రేషన్ కోసం చూడండి.

సరళత

- యంత్ర భాగాల యొక్క మృదువైన కదలికను నిర్ధారించడానికి అన్ని లూబ్రికేషన్ పాయింట్లు తగినంతగా లూబ్రికేట్ చేయబడిందని ధృవీకరించండి.

- కందెన స్థాయిలను తనిఖీ చేయండి మరియు అవసరమైతే వాటిని టాప్ చేయండి.

- బాల్ స్క్రూలు, గైడ్ పట్టాలు మరియు ఇతర కీలకమైన భాగాల సరైన లూబ్రికేషన్ను నిర్ధారించుకోండి.

అక్షం అమరిక

అమరిక పరీక్షలను నిర్వహించడం ద్వారా యంత్రం యొక్క అక్షాల ఖచ్చితత్వాన్ని ధృవీకరించండి.

- పేర్కొన్న టాలరెన్స్ల నుండి ఏవైనా వ్యత్యాసాల కోసం తనిఖీ చేయండి మరియు అవసరమైతే సర్దుబాటు చేయండి.

- ఖచ్చితమైన కొలతను నిర్ధారించడానికి, వర్తిస్తే, యంత్రం యొక్క ప్రోబింగ్ సిస్టమ్ను క్రమాంకనం చేయండి.

స్పిండిల్ తనిఖీ

- దుస్తులు, నష్టం లేదా తప్పుగా అమర్చడం వంటి ఏవైనా సంకేతాల కోసం కుదురును తనిఖీ చేయండి.

- కుదురు బేరింగ్లను తనిఖీ చేయండి మరియు అవసరమైతే వాటిని భర్తీ చేయండి.

- మ్యాచింగ్ కార్యకలాపాల సమయంలో ఏకాగ్రతను నిర్ధారించడానికి స్పిండిల్ రనౌట్ను ధృవీకరించండి.

టూలింగ్ మరియు టూల్ ఛేంజర్

- హోల్డర్లు, కొల్లెట్లు మరియు కట్టింగ్ టూల్స్తో సహా టూలింగ్ సిస్టమ్ను తనిఖీ చేయండి, దుస్తులు లేదా దెబ్బతిన్న సంకేతాల కోసం.

- మృదువైన ఆపరేషన్ మరియు సరైన అమరిక కోసం టూల్ ఛేంజర్ మెకానిజంను తనిఖీ చేయండి.

- తయారీదారు మార్గదర్శకాల ప్రకారం టూల్ ఛేంజర్ భాగాలను శుభ్రపరచండి మరియు లూబ్రికేట్ చేయండి.

కంట్రోల్ సిస్టమ్

- CNC కంట్రోల్ యూనిట్ని తనిఖీ చేయండి మరియు ఏదైనా ఎర్రర్ మెసేజ్లు లేదా తప్పుల కోసం పర్యవేక్షించండి.

- అన్ని కేబుల్లు మరియు కనెక్షన్లు సురక్షితంగా మరియు మంచి స్థితిలో ఉన్నాయని నిర్ధారించుకోండి.

- వర్తిస్తే, మెషీన్ సాఫ్ట్వేర్ను తయారీదారు అందించిన తాజా వెర్షన్కి అప్డేట్ చేయండి.

భద్రతా లక్షణాలు

- ఎమర్జెన్సీ స్టాప్ బటన్లు మరియు ఇంటర్లాక్ల వంటి భద్రతా ఫీచర్ల కార్యాచరణను ధృవీకరించండి.

- ఆపరేటర్ భద్రతను నిర్ధారించడానికి రక్షణ కవర్లు మరియు అడ్డంకుల పరిస్థితిని తనిఖీ చేయండి.

- సరైన పనితీరును నిర్ధారించడానికి యంత్రం యొక్క అలారం వ్యవస్థను పరీక్షించండి.

డాక్యుమెంటేషన్:

తనిఖీ తేదీలు, అన్వేషణలు మరియు నిర్వహించబడిన ఏదైనా నిర్వహణ లేదా మరమ్మతుల యొక్క వివరణాత్మక రికార్డును నిర్వహించండి.

- తయారీదారు సిఫార్సు చేసిన నిర్వహణ షెడ్యూల్ మరియు మార్గదర్శకాలను అనుసరించండి.

- ఉపయోగించిన ఏవైనా విడిభాగాల లాగ్ మరియు వాటి సంబంధిత క్రమ సంఖ్యలను ఉంచండి.

CNC మెషిన్ మరమ్మతులు

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషిన్ సమస్యలు లేదా లోపాలను ఎదుర్కొన్నప్పుడు, పనికిరాని సమయాన్ని తగ్గించడానికి మరియు ఉత్పాదకతను నిర్వహించడానికి తక్షణ మరమ్మతులు అవసరం. CNC మెషీన్లను రిపేర్ చేయడానికి మెషీన్లు వాటి సరైన పని స్థితికి పునరుద్ధరించబడతాయని నిర్ధారించుకోవడానికి నైపుణ్యం మరియు వివరాలకు శ్రద్ధ అవసరం. CNC మెషీన్లలో మరమ్మతులు చేసేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

డయాగ్నస్టిక్స్

- లోపం యొక్క మూల కారణాన్ని గుర్తించడానికి సమస్యను పూర్తిగా నిర్ధారించడం ద్వారా ప్రారంభించండి.

- తప్పుగా ఉన్న భాగాన్ని గుర్తించడానికి మోటార్లు, డ్రైవ్లు, సెన్సార్లు మరియు నియంత్రణ వ్యవస్థ వంటి యంత్ర భాగాలను తనిఖీ చేయండి.

- సమస్యను ఖచ్చితంగా గుర్తించడంలో సహాయం చేయడానికి డయాగ్నస్టిక్ టూల్స్ మరియు సాఫ్ట్వేర్లను ఉపయోగించండి.

తప్పు భాగాలు భర్తీ

- సమస్యను గుర్తించిన తర్వాత, తప్పుగా ఉన్న భాగాలను కొత్త లేదా సరిగ్గా పనిచేసే వాటితో భర్తీ చేయండి.

- అనుకూలత మరియు విశ్వసనీయతను నిర్ధారించడానికి ప్రసిద్ధ సరఫరాదారుల నుండి నిజమైన భాగాలను పొందండి.

- నిర్దిష్ట భాగాలను భర్తీ చేయడానికి తయారీదారు మార్గదర్శకాలను అనుసరించండి మరియు అవసరమైతే వాటిని క్రమాంకనం చేయండి.

ఎలక్ట్రికల్ మరియు మెకానికల్ మరమ్మతులు

- తప్పు వైరింగ్, కనెక్టర్లు లేదా దెబ్బతిన్న సర్క్యూట్ బోర్డ్లను ఫిక్సింగ్ చేయడంతో సహా విద్యుత్ మరమ్మతులను నిర్వహించండి.

- బెల్ట్లు, గేర్లు, పుల్లీలు మరియు బేరింగ్లు వంటి దెబ్బతిన్న మెకానికల్ భాగాలను మరమ్మతు చేయండి లేదా భర్తీ చేయండి.

- ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని నిర్వహించడానికి మెకానికల్ భాగాల సరైన అమరికను నిర్ధారించుకోండి.

సాఫ్ట్వేర్ నవీకరణలు మరియు కాన్ఫిగరేషన్

- తయారీదారు అందించిన తాజా సంస్కరణకు యంత్రం యొక్క సాఫ్ట్వేర్ను నవీకరించండి.

- CNC కంట్రోల్ సిస్టమ్ పారామితులు మరియు సెట్టింగ్లను మెషీన్ స్పెసిఫికేషన్ల ప్రకారం కాన్ఫిగర్ చేయండి.

- సాఫ్ట్వేర్ అప్డేట్లు లేదా కాన్ఫిగరేషన్ మార్పుల తర్వాత మెషీన్ పనితీరును పరీక్షించండి మరియు ధృవీకరించండి.

అమరిక మరియు అమరిక

యంత్రం యొక్క అక్షాలను క్రమాంకనం చేయండి మరియు ఖచ్చితమైన మ్యాచింగ్ సాధించడానికి అవి సరిగ్గా సమలేఖనం చేయబడిందని నిర్ధారించుకోండి.

- కార్యకలాపాల సమయంలో ఏకాగ్రతను నిర్ధారించడానికి స్పిండిల్ రనౌట్ మరియు అమరికను ధృవీకరించండి.

- ఖచ్చితమైన కట్టింగ్ కోసం యంత్రం యొక్క టూల్ ఆఫ్సెట్లు మరియు టూల్ పొడవు పరిహారాన్ని తనిఖీ చేయండి మరియు సర్దుబాటు చేయండి.

పరీక్ష మరియు ధ్రువీకరణ

మరమ్మత్తు చేయబడిన యంత్రం సరిగ్గా పనిచేస్తుందని నిర్ధారించుకోవడానికి దాని సమగ్ర పరీక్షను నిర్వహించండి.

- పరీక్ష కట్లను చేయడం ద్వారా లేదా కాలిబ్రేషన్ కళాఖండాలను ఉపయోగించడం ద్వారా యంత్రం యొక్క ఖచ్చితత్వం మరియు పునరావృతతను ధృవీకరించండి.

- స్థిరత్వం మరియు విశ్వసనీయతను నిర్ధారించడానికి వివిధ మ్యాచింగ్ కార్యకలాపాల సమయంలో యంత్రం పనితీరును పర్యవేక్షించండి.

నివారణ నిర్వహణ

భవిష్యత్ విచ్ఛిన్నాలను తగ్గించడానికి సాధారణ నివారణ నిర్వహణ పనులను సిఫార్సు చేయండి మరియు నిర్వహించండి.

- దుస్తులు ధరించకుండా నిరోధించడానికి మరియు దీర్ఘాయువును మెరుగుపరచడానికి యంత్ర భాగాలను క్రమం తప్పకుండా శుభ్రపరచండి మరియు లూబ్రికేట్ చేయండి.

- తేదీలు, నిర్వర్తించిన పనులు మరియు ఏవైనా భర్తీ చేయబడిన భాగాలతో సహా నిర్వహణ కార్యకలాపాల రికార్డును ఉంచండి.

శిక్షణ మరియు మద్దతు

సాధారణ సమస్యలను నివారించడానికి సరైన వినియోగం మరియు నిర్వహణపై మెషిన్ ఆపరేటర్లకు శిక్షణ అందించండి.

- తలెత్తే చిన్న సమస్యలను పరిష్కరించడానికి కొనసాగుతున్న సాంకేతిక మద్దతు మరియు మార్గదర్శకత్వాన్ని అందించండి.

- ప్రోయాక్టివ్ మెషిన్ కేర్ సంస్కృతిని ప్రోత్సహించండి మరియు ఏదైనా అసాధారణతలను వెంటనే నివేదించడానికి ఆపరేటర్లను ప్రోత్సహించండి.

CNC మెషిన్ అప్గ్రేడ్లు

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషీన్లు మన్నికైనవి మరియు దీర్ఘకాలం ఉండేలా రూపొందించబడ్డాయి, అయితే సాంకేతికతలో పురోగతితో, వాటిని అప్గ్రేడ్ చేయడం ద్వారా వాటి పనితీరు మరియు సామర్థ్యాలను మెరుగుపరచవచ్చు. CNC మెషీన్లను అప్గ్రేడ్ చేయడం వలన వాటి సామర్థ్యం, వేగం మరియు ఖచ్చితత్వం మెరుగుపడతాయి, వ్యాపారాలకు పోటీతత్వం ఉంటుంది. CNC మెషీన్లను అప్గ్రేడ్ చేసేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

ప్రస్తుత స్థితిని అంచనా వేయడం

దాని హార్డ్వేర్ మరియు సాఫ్ట్వేర్తో సహా యంత్రం యొక్క ప్రస్తుత స్థితిని అంచనా వేయడం ద్వారా ప్రారంభించండి.

- తాజా అప్గ్రేడ్లతో మెషీన్ వయస్సు, పరిస్థితి మరియు అనుకూలతను అంచనా వేయండి.

- మెరుగైన వేగం, ఖచ్చితత్వం లేదా అదనపు కార్యాచరణ వంటి అప్గ్రేడ్ యొక్క కావలసిన ఫలితాలను నిర్ణయించండి.

అప్గ్రేడ్ ఎంపికలను గుర్తించడం

- యంత్రానికి తగిన నవీకరణలను గుర్తించడానికి తాజా సాంకేతికత మరియు పురోగతిని పరిశోధించండి.

- నిర్దిష్ట మెషిన్ మోడల్కు ఉత్తమమైన అప్గ్రేడ్లను నిర్ణయించడానికి మెషీన్ తయారీదారు లేదా మూడవ పక్ష విక్రేతలను సంప్రదించండి.

- మెరుగైన కంట్రోలర్లు, స్పిండిల్ సిస్టమ్లు, టూల్ ఛేంజర్లు మరియు సెన్సార్లు వంటి ఎంపికలను పరిగణించండి.

హార్డ్వేర్ భాగాలను అప్గ్రేడ్ చేస్తోంది

- వేగం మరియు ఖచ్చితత్వాన్ని మెరుగుపరచడానికి మోటార్లు, డ్రైవ్లు మరియు నియంత్రణ వ్యవస్థల వంటి హార్డ్వేర్ భాగాలను అప్గ్రేడ్ చేయండి.

- కొలత ఖచ్చితత్వాన్ని మెరుగుపరచడానికి మరియు నిర్దిష్ట ఫంక్షన్లను ఆటోమేట్ చేయడానికి కొత్త సెన్సార్లు మరియు ప్రోబ్లను ఇన్స్టాల్ చేయండి.

- మెషిన్ మన్నిక మరియు దీర్ఘాయువును మెరుగుపరచడానికి అరిగిపోయిన లేదా పాత భాగాలను కొత్త వాటితో భర్తీ చేయండి.

సాఫ్ట్వేర్ను అప్గ్రేడ్ చేస్తోంది

- కార్యాచరణ మరియు పనితీరును మెరుగుపరచడానికి యంత్రం యొక్క సాఫ్ట్వేర్ను తాజా సంస్కరణకు అప్గ్రేడ్ చేయండి.

- అదనపు ఫంక్షన్లను ప్రారంభించడానికి లేదా ఇప్పటికే ఉన్న వాటిని మెరుగుపరచడానికి కొత్త సాఫ్ట్వేర్ మాడ్యూల్లను ఇన్స్టాల్ చేయండి.

- నిర్దిష్ట మెషీన్ అవసరాలకు సరిపోయేలా సాఫ్ట్వేర్ను కాన్ఫిగర్ చేయండి.

పరీక్ష మరియు ధ్రువీకరణ

- అప్గ్రేడ్ చేసిన మెషీన్ సరిగ్గా పని చేస్తుందని మరియు కావలసిన ఫలితాలను పొందుతుందని నిర్ధారించుకోవడానికి దాన్ని పరీక్షించండి.

- పరీక్ష కట్లను చేయడం ద్వారా లేదా కాలిబ్రేషన్ కళాఖండాలను ఉపయోగించడం ద్వారా యంత్రం యొక్క ఖచ్చితత్వం మరియు పునరావృతతను ధృవీకరించండి.

- స్థిరత్వం మరియు విశ్వసనీయతను నిర్ధారించడానికి వివిధ మ్యాచింగ్ కార్యకలాపాల సమయంలో యంత్రం పనితీరును పర్యవేక్షించండి.

శిక్షణ మరియు మద్దతు

- అప్గ్రేడ్ చేసిన మెషీన్ యొక్క కొత్త ఫీచర్లు మరియు కార్యాచరణలపై మెషిన్ ఆపరేటర్లకు శిక్షణను అందించండి.

- ఉత్పన్నమయ్యే ఏవైనా సమస్యలను పరిష్కరించేందుకు కొనసాగుతున్న సాంకేతిక మద్దతు మరియు మార్గదర్శకత్వాన్ని అందించండి.

- ప్రోయాక్టివ్ మెషిన్ కేర్ సంస్కృతిని ప్రోత్సహించండి మరియు ఏదైనా అసాధారణతలను వెంటనే నివేదించడానికి ఆపరేటర్లను ప్రోత్సహించండి.

CNC మెషిన్ కాలిబ్రేషన్

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) యంత్రాల ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని నిర్వహించడంలో క్రమాంకనం అనేది ఒక కీలకమైన ప్రక్రియ. సాధారణ క్రమాంకనం యంత్రం యొక్క అక్షాలు, కుదురు మరియు టూలింగ్ సిస్టమ్లు సరిగ్గా సమలేఖనం చేయబడిందని నిర్ధారిస్తుంది, ఫలితంగా ఖచ్చితమైన మ్యాచింగ్ కార్యకలాపాలు జరుగుతాయి. CNC మెషిన్ క్రమాంకనం చేసేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

అక్షం అమరిక

- ఖచ్చితమైన స్థానం మరియు కదలికను నిర్ధారించడానికి యంత్రం యొక్క ప్రతి అక్షాన్ని క్రమాంకనం చేయండి.

- విచలనాలను కొలవడానికి మరియు సర్దుబాట్లు చేయడానికి లేజర్ ఇంటర్ఫెరోమీటర్లు లేదా బాల్ బార్ సిస్టమ్ల వంటి ఖచ్చితమైన కొలత సాధనాలను ఉపయోగించండి.

- యంత్రం యొక్క సరళ మరియు కోణీయ కదలికలు పేర్కొన్న టాలరెన్స్లకు అనుగుణంగా ఉన్నాయని ధృవీకరించండి.

స్పిండిల్ రనౌట్ కొలత:

- మ్యాచింగ్ కార్యకలాపాల సమయంలో ఏకాగ్రతను నిర్ధారించడానికి స్పిండిల్ రనౌట్ను కొలవండి.

- స్పిండిల్లో ఏదైనా విపరీతత లేదా వొబ్లింగ్ని కొలవడానికి డయల్ ఇండికేటర్ లేదా లేజర్ ఆధారిత సాధనాన్ని ఉపయోగించండి.

- రనౌట్ను తగ్గించడానికి మరియు ఖచ్చితత్వాన్ని పెంచడానికి స్పిండిల్ భాగాలను సర్దుబాటు చేయండి లేదా ధరించిన భాగాలను భర్తీ చేయండి.

సాధనం పొడవు మరియు సాధనం ఆఫ్సెట్ అమరిక

- ఖచ్చితమైన టూల్ పొజిషనింగ్ని నిర్ధారించడానికి సాధనం పొడవు కొలత వ్యవస్థను క్రమాంకనం చేయండి.

- అసలు సాధనం పొడవును కొలవడానికి మరియు యంత్రం యొక్క కొలతలతో పోల్చడానికి అమరిక కళాఖండాలు లేదా ఎత్తు గేజ్లను ఉపయోగించండి.

- ఏదైనా వ్యత్యాసాలను భర్తీ చేయడానికి యంత్రం యొక్క నియంత్రణ వ్యవస్థలో సాధనం పొడవు ఆఫ్సెట్ విలువలను సర్దుబాటు చేయండి.

సాధనం వ్యాసం పరిహారం

- టూల్ డయామీటర్లలో వైవిధ్యాలను లెక్కించడానికి సాధనం వ్యాసం పరిహారం క్రమాంకనం చేయండి.

- మైక్రోమీటర్ లేదా కాలిపర్ని ఉపయోగించి అసలు సాధనం వ్యాసాన్ని కొలవండి మరియు దానిని యంత్రం యొక్క ప్రోగ్రామ్ చేయబడిన విలువలతో సరిపోల్చండి.

- ఏవైనా తేడాలను భర్తీ చేయడానికి మరియు ఖచ్చితమైన కోతలను సాధించడానికి సాధనం ఆఫ్సెట్ లేదా సాధన పరిహార విలువలను సర్దుబాటు చేయండి.

సిస్టమ్ అమరికను పరిశీలిస్తోంది

- యంత్రం ప్రోబింగ్ సిస్టమ్ను కలిగి ఉంటే, ఖచ్చితమైన భాగం కొలత మరియు అమరికను నిర్ధారించడానికి దానిని క్రమాంకనం చేయండి.

- ప్రోబింగ్ సిస్టమ్ యొక్క ఖచ్చితత్వాన్ని ధృవీకరించడానికి మరియు అవసరమైతే సర్దుబాటు చేయడానికి కాలిబ్రేషన్ రొటీన్లను అమలు చేయండి.

- ప్రోబింగ్ సిస్టమ్ వర్క్పీస్ స్థానాలు మరియు కొలతలను ఖచ్చితంగా గుర్తిస్తుందని నిర్ధారించండి.

స్పిండిల్ స్పీడ్ కాలిబ్రేషన్

- ఇది పేర్కొన్న RPM (నిమిషానికి భ్రమణాలు)తో సరిపోలుతుందని నిర్ధారించుకోవడానికి స్పిండిల్ వేగాన్ని క్రమాంకనం చేయండి.

- ఆపరేషన్ సమయంలో అసలు కుదురు వేగాన్ని కొలవడానికి టాకోమీటర్ లేదా స్పిండిల్ స్పీడ్ సెన్సార్ని ఉపయోగించండి.

- కావలసిన RPMని సాధించడానికి యంత్రం యొక్క నియంత్రణ వ్యవస్థలో వేగ నియంత్రణ పారామితులను సర్దుబాటు చేయండి.

డాక్యుమెంటేషన్ మరియు రికార్డులు

- తేదీలు, నిర్వర్తించిన పనులు మరియు ఏవైనా సర్దుబాట్లతో సహా అమరిక కార్యకలాపాల యొక్క వివరణాత్మక రికార్డును నిర్వహించండి.

- తయారీదారు సిఫార్సు చేసిన అమరిక షెడ్యూల్ మరియు మార్గదర్శకాలను అనుసరించండి.

- ఉపయోగించిన ఏదైనా అమరిక కళాఖండాలు మరియు వాటికి సంబంధించిన ధృవపత్రాల లాగ్ను ఉంచండి.

CNC మెషిన్ అమరిక

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) యంత్రాలు ఖచ్చితత్వం మరియు ఖచ్చితత్వంతో పనిచేయడానికి సరైన అమరిక చాలా కీలకం. స్పిండిల్, టూలింగ్ సిస్టమ్స్ మరియు యాక్సెస్ వంటి మెషీన్ భాగాలను తప్పుగా అమర్చడం వలన మ్యాచింగ్ ప్రక్రియలో లోపాలు మరియు అసమానతలు ఏర్పడవచ్చు. CNC మెషీన్లను సమలేఖనం చేసేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

యంత్రం యొక్క స్థితిని తనిఖీ చేస్తోంది

యంత్రాన్ని సమలేఖనం చేయడానికి ముందు, దాని భాగాల పరిస్థితితో సహా దాని పరిస్థితిని తనిఖీ చేయండి.

- యంత్రం యొక్క మార్గాలు, లీడ్స్క్రూలు మరియు ఇతర యాంత్రిక భాగాలను ధరించడం మరియు నష్టం కోసం తనిఖీ చేయండి.

- కుదురు మరియు సాధన వ్యవస్థల పరిస్థితిని ధృవీకరించండి.

కుదురు యొక్క అమరిక

- కుదురు అనేది ఒక కీలకమైన భాగం, దానిని ఖచ్చితంగా సమలేఖనం చేయాలి.

- కుదురు యొక్క అమరికను కొలవడానికి డయల్ ఇండికేటర్ లేదా లేజర్ ఆధారిత సాధనం వంటి ఖచ్చితమైన కొలత సాధనాలను ఉపయోగించండి.

- సరైన అమరికను సాధించడానికి కుదురు యొక్క స్థానం మరియు బేరింగ్ల వంటి భాగాలను సర్దుబాటు చేయండి.

అక్షాలను తనిఖీ చేస్తోంది

- ఖచ్చితమైన కదలిక మరియు స్థానాలను నిర్ధారించడానికి యంత్రం యొక్క ప్రతి అక్షం యొక్క అమరికను తనిఖీ చేయండి.

- ప్రతి అక్షంలోని విచలనాన్ని కొలవడానికి మరియు సర్దుబాట్లను నిర్వహించడానికి ఖచ్చితమైన కొలత సాధనాలను ఉపయోగించండి.

- అక్షాలు సరళ రేఖలో కదులుతున్నాయని మరియు పేర్కొన్న టాలరెన్స్లతో సమలేఖనం చేయబడిందని ధృవీకరించండి.

సాధన వ్యవస్థలను సమలేఖనం చేయడం

- ఖచ్చితమైన టూల్ పొజిషనింగ్ని నిర్ధారించడానికి టూల్ హోల్డర్లు మరియు టూల్ ఛేంజర్లతో సహా టూలింగ్ సిస్టమ్లు తప్పక సరిగ్గా సమలేఖనం చేయబడాలి.

- టూలింగ్ సిస్టమ్ల అమరికను కొలవడానికి మరియు అవసరమైతే సర్దుబాట్లు చేయడానికి ఖచ్చితమైన కొలత సాధనాలను ఉపయోగించండి.

- టూలింగ్ సిస్టమ్లు యంత్రం యొక్క అక్షాలు మరియు కుదురుతో సమలేఖనం అవుతున్నాయని ధృవీకరించండి.

పరీక్ష మరియు ధ్రువీకరణ

- యంత్రాన్ని సమలేఖనం చేసిన తర్వాత, దాని ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని నిర్ధారించడానికి పరీక్ష కట్లను నిర్వహించండి.

- యంత్రం యొక్క అమరిక మరియు ఖచ్చితత్వాన్ని ధృవీకరించడానికి అమరిక కళాఖండాలు లేదా ఇతర కొలత సాధనాలను ఉపయోగించండి.

- యంత్రం యొక్క స్థిరత్వం మరియు విశ్వసనీయతను నిర్ధారించడానికి వివిధ మ్యాచింగ్ కార్యకలాపాల సమయంలో దాని పనితీరును పర్యవేక్షించండి.

నిర్వహణ మరియు సంరక్షణ

- తప్పుగా అమర్చడం మరియు ధరించకుండా నిరోధించడానికి యంత్రం యొక్క మెకానికల్ భాగాలను క్రమం తప్పకుండా తనిఖీ చేయండి మరియు నిర్వహించండి.

- ఏదైనా అసాధారణతలను వెంటనే నివేదించడానికి మరియు సాధారణ నిర్వహణ పనులను నిర్వహించడానికి మెషిన్ ఆపరేటర్లకు శిక్షణ ఇవ్వండి.

- తయారీదారు సిఫార్సు చేసిన నిర్వహణ షెడ్యూల్ మరియు మార్గదర్శకాలను అనుసరించండి.

ఖచ్చితమైన మరియు ఖచ్చితమైన మ్యాచింగ్ కార్యకలాపాలను సాధించడానికి CNC యంత్రాల సరైన అమరిక అవసరం. సరైన అమరిక విధానాలకు కట్టుబడి మరియు సాధారణ నిర్వహణను నిర్వహించడం ద్వారా, ఆపరేటర్లు తమ యంత్రాలు తక్కువ లోపాలు మరియు రీవర్క్లతో అధిక-నాణ్యత భాగాలను స్థిరంగా ఉత్పత్తి చేసేలా చూసుకోవచ్చు.

CNC యంత్రాల సరళత

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషీన్ల సాఫీగా మరియు సమర్థవంతంగా పనిచేయడానికి సరైన లూబ్రికేషన్ కీలకం. కందెనలు రాపిడిని తగ్గిస్తాయి, దుస్తులు మరియు కన్నీటిని తగ్గిస్తాయి, వేడిని వెదజల్లుతాయి మరియు యంత్రం యొక్క భాగాలను దెబ్బతినకుండా కాపాడతాయి. సాధారణ లూబ్రికేషన్ నిర్వహణ యంత్రం యొక్క జీవితకాలం పొడిగించడంలో సహాయపడుతుంది మరియు సరైన పనితీరును నిర్ధారిస్తుంది. CNC మెషీన్లను లూబ్రికేట్ చేసేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

కందెనల ఎంపిక

- నిర్దిష్ట భాగాలు మరియు వ్యవస్థల కోసం యంత్రం యొక్క తయారీదారుచే సిఫార్సు చేయబడిన కందెనలను ఎంచుకోండి.

- కందెనలను ఎంచుకునేటప్పుడు ఉష్ణోగ్రత, వేగం, లోడ్ మరియు పర్యావరణం వంటి అంశాలను పరిగణించండి.

- స్పిండిల్ బేరింగ్లు, గైడ్ పట్టాలు మరియు బాల్ స్క్రూలు వంటి వివిధ యంత్ర భాగాల కోసం తగిన లూబ్రికెంట్లను ఉపయోగించండి.

సరళత షెడ్యూల్

- యంత్రం యొక్క ప్రతి భాగం కోసం తయారీదారు సిఫార్సు చేసిన సరళత షెడ్యూల్ను అనుసరించండి.

- యంత్ర వినియోగం మరియు ఆపరేటింగ్ పరిస్థితుల ఆధారంగా సాధారణ లూబ్రికేషన్ రొటీన్ను ఏర్పాటు చేయండి.

- ఆపరేటింగ్ గంటలు, వినియోగ తీవ్రత మరియు పర్యావరణ పరిస్థితులు వంటి అంశాలను పరిగణనలోకి తీసుకోండి.

లూబ్రికేషన్ పాయింట్లు

- ఆయిల్ పోర్ట్లు, గ్రీజు ఫిట్టింగ్లు మరియు రిజర్వాయర్లతో సహా మెషీన్లోని అన్ని లూబ్రికేషన్ పాయింట్లను గుర్తించండి మరియు గుర్తించండి.

- అన్ని లూబ్రికేషన్ పాయింట్లు సులభంగా యాక్సెస్ చేయగలవని మరియు సమర్థవంతమైన లూబ్రికేషన్ కోసం కనిపించేలా చూసుకోండి.

సరళత పద్ధతులు

- ఆయిల్ బాత్లు, ఆయిల్ మిస్ట్ సిస్టమ్లు లేదా మాన్యువల్ గ్రీజు అప్లికేషన్ వంటి ప్రతి కాంపోనెంట్కు తగిన లూబ్రికేషన్ పద్ధతులను ఉపయోగించండి.

- సరైన మొత్తంలో కందెనను వర్తింపజేయడం మరియు సమాన పంపిణీని నిర్ధారించడం వంటి సరైన లూబ్రికేషన్ పద్ధతులను అనుసరించండి.

- అందుబాటులో ఉన్నట్లయితే, స్థిరమైన మరియు ఖచ్చితమైన సరళత కోసం ఆటోమేటెడ్ లూబ్రికేషన్ సిస్టమ్లను ఉపయోగించండి.

కందెన అప్లికేషన్

- ధూళి, శిధిలాలు మరియు పాత కందెన అవశేషాలను తొలగించడానికి కందెనను వర్తించే ముందు లూబ్రికేషన్ పాయింట్లను శుభ్రం చేయండి.

- లూబ్రికెంట్లను ఖచ్చితంగా వర్తింపజేయడానికి బ్రష్లు, గ్రీజు గన్లు లేదా ఆయిల్ క్యాన్లు వంటి సిఫార్సు చేసిన లూబ్రికెంట్ అప్లికేటర్లను ఉపయోగించండి.

- బేరింగ్లు, గేర్లు మరియు స్లైడింగ్ ఉపరితలాలు వంటి అన్ని అవసరమైన ప్రాంతాలకు కందెన చేరుకుందని నిర్ధారించుకోండి.

కందెన పరిమాణం

- యంత్రం యొక్క తయారీదారు పేర్కొన్న విధంగా తగిన మొత్తంలో కందెనను వర్తించండి.

- అధిక లూబ్రికేషన్ను నివారించండి, ఎందుకంటే అదనపు కందెన కాలుష్యానికి కారణమవుతుంది మరియు ముఖ్యమైన భాగాలను అడ్డుకుంటుంది.

- కందెన స్థాయిలను క్రమం తప్పకుండా పర్యవేక్షించండి మరియు అవసరమైన లూబ్రికేషన్ను నిర్వహించడానికి అవసరమైన విధంగా తిరిగి నింపండి.

కందెన నాణ్యత

- పరిశ్రమ ప్రమాణాలు మరియు స్పెసిఫికేషన్లకు అనుగుణంగా ఉండే అధిక-నాణ్యత లూబ్రికెంట్లను ఉపయోగించండి.

- స్నిగ్ధత, శుభ్రత మరియు ఆక్సీకరణ స్థాయి వంటి కందెనల పరిస్థితిని పర్యవేక్షించండి మరియు అవసరమైనప్పుడు వాటిని భర్తీ చేయండి.

- కందెనలు వాటి నాణ్యత మరియు ప్రభావాన్ని నిర్వహించడానికి సరిగ్గా నిల్వ చేయండి.

రికార్డ్ కీపింగ్

- తేదీలు, ఉపయోగించిన కందెనలు మరియు ప్రసంగించిన లూబ్రికేషన్ పాయింట్లతో సహా లూబ్రికేషన్ కార్యకలాపాల యొక్క వివరణాత్మక రికార్డును నిర్వహించండి.

- ఉపయోగించిన మరియు పునఃప్రారంభించబడిన పరిమాణాలతో సహా లూబ్రికెంట్ వినియోగాన్ని ట్రాక్ చేయండి.

- భవిష్యత్ లూబ్రికేషన్ నిర్వహణ మరియు ట్రబుల్షూటింగ్ కోసం రికార్డును సూచనగా ఉపయోగించండి.

CNC మెషిన్ భాగాల భర్తీ

కాలక్రమేణా, CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) యంత్రాలు ధరించడం, దెబ్బతినడం లేదా నవీకరణల అవసరం కారణంగా కొన్ని భాగాలను భర్తీ చేయాల్సి ఉంటుంది. యంత్రం యొక్క పనితీరును నిర్వహించడానికి మరియు పనికిరాని సమయాన్ని తగ్గించడానికి CNC యంత్ర భాగాలను సత్వర మరియు ఖచ్చితమైన భర్తీ చేయడం చాలా అవసరం. CNC యంత్ర భాగాలను భర్తీ చేసేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

సమస్యను గుర్తించండి

- తప్పు లేదా దెబ్బతిన్న భాగాన్ని గుర్తించడానికి యంత్రాన్ని పూర్తిగా నిర్ధారించండి.

- సమస్యను గుర్తించడానికి లక్షణాలు, దోష సందేశాలు లేదా అసాధారణ యంత్ర ప్రవర్తనను విశ్లేషించండి.

- రోగనిర్ధారణ సాధనాలను ఉపయోగించుకోండి మరియు ట్రబుల్షూటింగ్ కోసం యంత్రం యొక్క డాక్యుమెంటేషన్ లేదా తయారీదారుల మార్గదర్శకాలను సంప్రదించండి.

మూలం నిజమైన భాగాలు

- రీప్లేస్మెంట్ పార్ట్లను పేరున్న సరఫరాదారుల నుండి లేదా నేరుగా మెషీన్ తయారీదారు నుండి కొనుగోలు చేయండి.

- భాగాలు అసలైనవని మరియు అసలు భాగాల స్పెసిఫికేషన్లతో సరిపోలుతున్నాయని నిర్ధారించుకోండి.

- రీప్లేస్మెంట్ పార్ట్లను ఎంచుకునేటప్పుడు నాణ్యత, అనుకూలత మరియు వారంటీ వంటి అంశాలను పరిగణించండి.

వేరుచేయడం మరియు సంస్థాపన

- యంత్రాన్ని విడదీయడానికి మరియు లోపభూయిష్ట భాగాన్ని తొలగించడానికి సరైన విధానాలు మరియు మార్గదర్శకాలను అనుసరించండి.

- సున్నితమైన భాగాలను రక్షించడానికి మరియు వేరుచేసే సమయంలో వ్యక్తిగత భద్రతను నిర్ధారించడానికి అవసరమైన జాగ్రత్తలు తీసుకోండి.

- తయారీదారు సూచనలను మరియు సిఫార్సు చేసిన టార్క్ స్పెసిఫికేషన్లను అనుసరించి, భర్తీ భాగాన్ని జాగ్రత్తగా ఇన్స్టాల్ చేయండి.

క్రమాంకనం మరియు పరీక్ష

- భాగాన్ని భర్తీ చేసిన తర్వాత, సరైన పనితీరు మరియు అమరికను నిర్ధారించడానికి యంత్రాన్ని క్రమాంకనం చేయండి.

- ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని నిర్ధారించడానికి అవసరమైన సర్దుబాట్లు లేదా అమరికలను నిర్వహించండి.

- పునఃస్థాపన భాగం సమస్యను పరిష్కరించిందని మరియు యంత్రం సరిగ్గా పనిచేస్తుందని ధృవీకరించడానికి క్షుణ్ణంగా పరీక్ష నిర్వహించండి.

డాక్యుమెంటేషన్ మరియు రికార్డ్ కీపింగ్

- తేదీ, పార్ట్ నంబర్ మరియు సరఫరాదారు సమాచారంతో సహా భర్తీ చేయబడిన భాగాల యొక్క వివరణాత్మక రికార్డులను నిర్వహించండి.

- అన్ని రీప్లేస్మెంట్లు, రిపేర్లు మరియు అప్గ్రేడ్లతో సహా మెషిన్ నిర్వహణ చరిత్ర యొక్క లాగ్ను ఉంచండి.

- భవిష్యత్ నిర్వహణ మరియు ట్రబుల్షూటింగ్ కోసం డాక్యుమెంటేషన్ను సూచనగా ఉపయోగించండి.

నివారణ నిర్వహణ

- పాక్షిక వైఫల్యాలకు దారితీసే ముందు సంభావ్య సమస్యలను గుర్తించడానికి యంత్రాన్ని క్రమం తప్పకుండా తనిఖీ చేయండి మరియు నిర్వహించండి.

- యంత్రం మరియు దాని భాగాల కోసం తయారీదారు సిఫార్సు చేసిన నివారణ నిర్వహణ షెడ్యూల్ను అనుసరించండి.

- వినియోగం, ఆశించిన జీవితకాలం లేదా తెలిసిన దుర్బలత్వాల ఆధారంగా భాగాలను ముందస్తుగా భర్తీ చేయండి.

శిక్షణ మరియు మద్దతు

- మెషిన్ ఆపరేటర్లు మరియు నిర్వహణ సిబ్బందికి సరైన పార్ట్ రీప్లేస్మెంట్ విధానాలపై శిక్షణ అందించండి.

- పార్ట్ రీప్లేస్మెంట్ సమయంలో లేదా తర్వాత తలెత్తే ఏవైనా సమస్యలను పరిష్కరించేందుకు కొనసాగుతున్న సాంకేతిక మద్దతు మరియు మార్గదర్శకత్వాన్ని అందించండి.

- చురుకైన నిర్వహణ సంస్కృతిని పెంపొందించుకోండి మరియు ఏదైనా అసాధారణతలను వెంటనే నివేదించడానికి ఆపరేటర్లను ప్రోత్సహించండి.

ఈ కీలక అంశాలను అనుసరించడం ద్వారా మరియు ప్రసిద్ధ సరఫరాదారులు మరియు అనుభవజ్ఞులైన సాంకేతిక నిపుణులతో పని చేయడం ద్వారా, CNC యంత్ర భాగాలను భర్తీ చేయడం ప్రభావవంతంగా నిర్వహించబడుతుంది. సమయానుకూలంగా మరియు ఖచ్చితమైన పార్ట్ రీప్లేస్మెంట్ యంత్రం యొక్క సరైన పనితీరును నిర్ధారించడంలో సహాయపడుతుంది, దాని జీవితకాలాన్ని పొడిగిస్తుంది మరియు ఉత్పత్తి షెడ్యూల్లకు అంతరాయాలను తగ్గిస్తుంది.

CNC మెషిన్ స్పిండిల్స్ సర్వీసింగ్

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషిన్ స్పిండిల్స్ మ్యాచింగ్ కార్యకలాపాల యొక్క ఖచ్చితత్వం మరియు పనితీరులో కీలక పాత్ర పోషిస్తాయి. సరైన కార్యాచరణ మరియు దీర్ఘాయువును నిర్ధారించడానికి, CNC మెషిన్ స్పిండిల్స్ను క్రమం తప్పకుండా సర్వీసింగ్ చేయడం అవసరం. CNC మెషిన్ స్పిండిల్స్ సర్వీసింగ్ విషయానికి వస్తే ఇక్కడ పరిగణించవలసిన కొన్ని కీలక అంశాలు ఉన్నాయి:

నివారణ నిర్వహణ

- ఊహించని పనికిరాని సమయం మరియు ఖరీదైన మరమ్మత్తులను నివారించడానికి షెడ్యూల్ చేయబడిన నిర్వహణ కీలకం.

- సాధారణ తనిఖీలు మరియు సర్వీసింగ్ పనులను కలిగి ఉండే నిర్వహణ షెడ్యూల్ను సృష్టించండి.

- నిర్వహణ విరామాలు మరియు విధానాల కోసం తయారీదారు సిఫార్సులను అనుసరించండి.

క్లీనింగ్ మరియు లూబ్రికేషన్

- పనితీరును ప్రభావితం చేసే చెత్త, దుమ్ము మరియు శీతలకరణి అవశేషాలను తొలగించడానికి కుదురును క్రమం తప్పకుండా శుభ్రం చేయండి.

- తయారీదారు సిఫార్సు చేసిన తగిన శుభ్రపరిచే ఏజెంట్లు మరియు సాంకేతికతలను ఉపయోగించండి.

- మృదువైన ఆపరేషన్ను నిర్ధారించడానికి మరియు దుస్తులు ధరించకుండా నిరోధించడానికి పేర్కొన్న మార్గదర్శకాల ప్రకారం కుదురు భాగాలను ద్రవపదార్థం చేయండి.

బెల్ట్ మరియు బేరింగ్ తనిఖీ

- దుస్తులు, పగుళ్లు లేదా దెబ్బతిన్న సంకేతాల కోసం బెల్ట్ల పరిస్థితిని తనిఖీ చేయండి. అవసరమైతే వాటిని భర్తీ చేయండి.

- అధిక శబ్దం, కంపనం లేదా వేడి పెరుగుదల కోసం బేరింగ్లను తనిఖీ చేయండి, ఇది భర్తీ లేదా సర్దుబాటు అవసరాన్ని సూచిస్తుంది.

- సరైన పవర్ ట్రాన్స్మిషన్ను నిర్వహించడానికి టెన్షన్ బెల్ట్లను సరిగ్గా సమలేఖనం చేయండి.

శీతలకరణి వ్యవస్థ నిర్వహణ

- కాలుష్యం మరియు అడ్డుపడకుండా నిరోధించడానికి శీతలకరణి వ్యవస్థను క్రమం తప్పకుండా శుభ్రపరచండి మరియు నిర్వహించండి.

- సరైన ఆపరేషన్ కోసం శీతలకరణి స్థాయిలు, ఫిల్టర్లు మరియు పంపులను తనిఖీ చేయండి.

- శీతలకరణి నాణ్యతను పర్యవేక్షించండి మరియు సరైన కట్టింగ్ పరిస్థితులను నిర్వహించడానికి మరియు కుదురు నష్టాన్ని నివారించడానికి అవసరమైనప్పుడు దాన్ని భర్తీ చేయండి.

స్పిండిల్ రనౌట్ మరియు బ్యాలెన్స్

- ఏకాగ్రత మరియు ఖచ్చితత్వాన్ని నిర్ధారించడానికి ఖచ్చితమైన సాధనాలను ఉపయోగించి స్పిండిల్ రనౌట్ను కొలవండి.

- అధిక కంపనం లేదా అసమాన కట్టింగ్ గమనించినట్లయితే కుదురును సమతుల్యం చేయండి.

- కుదురు లేదా వర్క్పీస్కు సంభావ్య నష్టాన్ని నివారించడానికి ఏవైనా సమస్యలను వెంటనే పరిష్కరించండి.

ఎలక్ట్రికల్ సిస్టమ్ తనిఖీ

- ఎలక్ట్రికల్ కనెక్షన్లు, వైరింగ్ మరియు సెన్సార్లు దెబ్బతిన్న లేదా పనిచేయని సంకేతాల కోసం తనిఖీ చేయండి.

- సరైన పనితీరును నిర్ధారించడానికి స్పిండిల్ మోటార్ మరియు డ్రైవ్ పనితీరును పరీక్షించండి.

- ఖచ్చితమైన స్పిండిల్ RPMని నిర్వహించడానికి వేగ నియంత్రణ వ్యవస్థలను క్రమాంకనం చేయండి.

నిపుణుల సహాయం

- క్లిష్టమైన సర్వీసింగ్ లేదా మరమ్మతుల కోసం అర్హత కలిగిన సాంకేతిక నిపుణులు లేదా తయారీదారుల ప్రతినిధులను నిమగ్నం చేయండి.

- సరైన నిర్వహణ మరియు నిర్వహణ విధానాలపై ఆపరేటర్లు మరియు నిర్వహణ సిబ్బందికి క్రమం తప్పకుండా శిక్షణ ఇవ్వండి.

- రొటీన్ మెయింటెనెన్స్కు మించిన సమస్యల పరిష్కారానికి నిపుణుల సలహా తీసుకోండి.

CNC మెషిన్ ఎలక్ట్రికల్ సిస్టమ్ తనిఖీ

CNC యంత్రం యొక్క విద్యుత్ వ్యవస్థ దాని పనితీరు మరియు విశ్వసనీయతను నేరుగా ప్రభావితం చేసే కీలకమైన భాగం. సురక్షితమైన ఆపరేషన్ మరియు సరైన కార్యాచరణను నిర్ధారించడానికి విద్యుత్ వ్యవస్థ యొక్క రెగ్యులర్ తనిఖీ అవసరం. CNC మెషీన్ల కోసం ఎలక్ట్రికల్ సిస్టమ్ తనిఖీని నిర్వహించేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

దృశ్య తనిఖీ

- వదులుగా ఉండే వైర్లు, విరిగిన కేబుల్లు లేదా కాలిపోయిన కనెక్టర్లు వంటి నష్టం సంకేతాల కోసం విద్యుత్ భాగాలను దృశ్యమానంగా తనిఖీ చేయడం ద్వారా ప్రారంభించండి.

- విద్యుత్ వాహకతను ప్రభావితం చేసే ఏవైనా వదులుగా ఉన్న కనెక్షన్లు లేదా టెర్మినల్స్ కోసం తనిఖీ చేయండి.

- భాగాలు రంగు మారడం లేదా కరగడం వంటి వేడెక్కడం యొక్క సాక్ష్యం కోసం చూడండి.

పవర్ సప్లై

- యంత్రం సరైన వోల్టేజీని స్వీకరిస్తోందని మరియు విద్యుత్ సరఫరా స్థిరంగా మరియు సరిగ్గా గ్రౌన్దేడ్ చేయబడిందని నిర్ధారించుకోండి.

- ప్రధాన విద్యుత్ కేబుల్లు మరియు కనెక్షన్లు ఏవైనా దుస్తులు లేదా దెబ్బతిన్న సంకేతాల కోసం తనిఖీ చేయండి.

- సర్క్యూట్ బ్రేకర్లు మరియు ఫ్యూజ్లు తగిన రక్షణను అందిస్తున్నాయని నిర్ధారించుకోవడానికి వాటి కార్యాచరణను పరీక్షించండి.

నియంత్రణ కేబినెట్

- కంట్రోల్ క్యాబినెట్ను తెరిచి, సర్క్యూట్ బోర్డ్లు, రిలేలు మరియు కాంటాక్టర్లు వంటి అంతర్గత భాగాలను తనిఖీ చేయండి.

- కాలిన గుర్తులు లేదా కాలిపోయిన ఇన్సులేషన్ యొక్క బలమైన వాసన వంటి వేడెక్కడం సంకేతాల కోసం చూడండి.

- అన్ని కేబుల్లు మరియు కనెక్టర్లు సురక్షితంగా బిగించబడి ఉన్నాయని మరియు సరిగ్గా లేబుల్ చేయబడి ఉన్నాయని తనిఖీ చేయండి.

మోటార్ మరియు డ్రైవ్ సిస్టమ్స్

- వదులుగా ఉన్న వైర్లు లేదా అరిగిపోయిన బ్రష్లు వంటి ఏవైనా నష్టం సంకేతాల కోసం మోటార్లు మరియు డ్రైవ్లను తనిఖీ చేయండి.

- మోటార్ డ్రైవ్ల కార్యాచరణను పరీక్షించండి మరియు అవి మృదువైన మరియు ఖచ్చితమైన చలన నియంత్రణను అందిస్తున్నాయని నిర్ధారించుకోండి.

- సరైన ఆపరేషన్ కోసం మోటారు కరెంట్ పేర్కొన్న పరిధిలో ఉందని నిర్ధారించుకోవడానికి దాన్ని కొలవండి.

ఎమర్జెన్సీ స్టాప్ సిస్టమ్

- ఎమర్జెన్సీ స్టాప్ బటన్లు సరిగ్గా పనిచేస్తున్నాయని నిర్ధారించుకోవడానికి వాటిని పరీక్షించండి మరియు అత్యవసర పరిస్థితుల్లో మెషీన్ను వెంటనే ఆపివేయవచ్చు.

- ఏదైనా లోపాలు లేదా వదులుగా ఉన్న కనెక్షన్ల కోసం అత్యవసర స్టాప్ సిస్టమ్ యొక్క వైరింగ్ మరియు కనెక్షన్లను తనిఖీ చేయండి.

కమ్యూనికేషన్ ఇంటర్ఫేస్లు

- ఈథర్నెట్ లేదా సీరియల్ పోర్ట్ల వంటి కమ్యూనికేషన్ ఇంటర్ఫేస్లు సరిగ్గా పని చేస్తున్నాయని నిర్ధారించుకోవడానికి వాటిని తనిఖీ చేయండి.

- సరైన డేటా బదిలీని నిర్ధారించడానికి కంప్యూటర్లు లేదా ప్రోగ్రామబుల్ లాజిక్ కంట్రోలర్లు (PLCలు) వంటి బాహ్య పరికరాలతో కమ్యూనికేషన్ లింక్లను పరీక్షించండి.

గ్రౌండింగ్ సిస్టమ్

- యంత్రం యొక్క గ్రౌండింగ్ సిస్టమ్ సరిగ్గా ఇన్స్టాల్ చేయబడిందని మరియు కనెక్ట్ చేయబడిందని ధృవీకరించండి.

- విద్యుత్ ప్రమాదాలను నివారించడానికి మరియు విద్యుత్ శబ్దం తగ్గింపును నిర్ధారించడానికి గ్రౌండింగ్ వైర్లు మరియు కనెక్షన్ల సమగ్రతను తనిఖీ చేయండి.

రెగ్యులర్ నిర్వహణ

- శుభ్రపరచడం, కనెక్షన్లను బిగించడం మరియు కేబుల్లను తనిఖీ చేయడంతో సహా ఎలక్ట్రికల్ సిస్టమ్ కోసం సాధారణ నిర్వహణ షెడ్యూల్ను ఏర్పాటు చేయండి.

- సిఫార్సు చేయబడిన నిర్వహణ విధానాలు మరియు విరామాల కోసం తయారీదారు మార్గదర్శకాలను అనుసరించండి.

- ఎలక్ట్రికల్ భద్రత మరియు CNC యంత్రం యొక్క సరైన నిర్వహణపై రైలు ఆపరేటర్లు మరియు నిర్వహణ సిబ్బంది.

CNC యంత్రాల కోసం కూలింగ్ సిస్టమ్ నిర్వహణ

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) యంత్రాల శీతలీకరణ వ్యవస్థ సరైన ఆపరేటింగ్ ఉష్ణోగ్రతలను నిర్వహించడం, టూల్ జీవితాన్ని పొడిగించడం మరియు మ్యాచింగ్ ఖచ్చితత్వాన్ని నిర్ధారించడంలో కీలక పాత్ర పోషిస్తుంది. వేడెక్కడాన్ని నివారించడానికి, శీతలకరణి నాణ్యతను నిర్వహించడానికి మరియు యంత్రానికి సంభావ్య నష్టాన్ని నివారించడానికి శీతలీకరణ వ్యవస్థ యొక్క సరైన నిర్వహణ అవసరం. CNC మెషీన్ల కోసం శీతలీకరణ వ్యవస్థ నిర్వహణ విషయంలో పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

రెగ్యులర్ క్లీనింగ్

- శిధిలాలు, చిప్స్ మరియు బురదను తొలగించడానికి శీతలకరణి ట్యాంక్, ఫిల్టర్లు మరియు కూలింగ్ ఛానెల్లను క్రమం తప్పకుండా శుభ్రం చేయండి.

- యంత్ర తయారీదారు సిఫార్సు చేసిన తగిన శుభ్రపరిచే ఏజెంట్లు మరియు సాంకేతికతలను ఉపయోగించండి.

- శీతలకరణి ప్రవాహానికి ఆటంకం కలగకుండా ఉండేలా క్రమానుగతంగా సిస్టమ్ను ఫ్లష్ చేయండి.

శీతలకరణి ఏకాగ్రత

- తయారీదారు స్పెసిఫికేషన్ల ప్రకారం సిస్టమ్లో శీతలకరణి యొక్క సరైన సాంద్రతను పర్యవేక్షించండి మరియు నిర్వహించండి.

- శీతలకరణి సిఫార్సు చేసిన స్థాయిలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి రిఫ్రాక్టోమీటర్లు లేదా టెస్ట్ కిట్లను ఉపయోగించి క్రమం తప్పకుండా పరీక్షించండి.

- తాజా శీతలకరణి లేదా నీటిని అవసరమైన విధంగా జోడించడం ద్వారా ఏకాగ్రతను సర్దుబాటు చేయండి.

వడపోత వ్యవస్థ

- కలుషితాలను తొలగించడానికి మరియు అడ్డుపడకుండా నిరోధించడానికి శీతలకరణి ఫిల్టర్లను క్రమం తప్పకుండా తనిఖీ చేయండి మరియు శుభ్రం చేయండి.

- ఫిల్టర్లను సిఫార్సు చేసిన విరామాలకు అనుగుణంగా మార్చండి లేదా అవి ఎక్కువగా మురికిగా లేదా దెబ్బతిన్నప్పుడు.

- వడపోత సామర్థ్యాన్ని మెరుగుపరచడానికి అధిక-నాణ్యత ఫిల్టర్లు లేదా మాగ్నెటిక్ సెపరేటర్లను ఉపయోగించడాన్ని పరిగణించండి.

శీతలకరణి నాణ్యత

- శీతలకరణి pH స్థాయి, స్నిగ్ధత మరియు రసాయన కూర్పు ఆమోదయోగ్యమైన పరిధిలో ఉండేలా చూసుకోండి.

- ఫౌల్ వాసనలు లేదా క్షీణించిన శీతలకరణి పనితీరుకు దారితీసే బ్యాక్టీరియా పెరుగుదల లేదా కాలుష్యం కోసం పరీక్షించండి.

- శీతలకరణి క్షీణత సంకేతాలను చూపితే లేదా అవసరమైన పనితీరు ప్రమాణాలను అందుకోవడంలో విఫలమైతే దాన్ని భర్తీ చేయండి.

పంప్ మరియు ఫ్లో రేట్

- సరైన ఆపరేషన్ కోసం శీతలకరణి పంపును తనిఖీ చేయండి, ఏదైనా లీక్లు, అసాధారణ శబ్దం లేదా తగ్గిన ప్రవాహం రేటు కోసం తనిఖీ చేయండి.

- పంప్ ఇంపెల్లర్ అరిగిపోయినా లేదా పాడైపోయినా దాన్ని శుభ్రం చేయండి లేదా భర్తీ చేయండి.

- సమర్థవంతమైన శీతలీకరణను నిర్ధారించడానికి శీతలకరణి ప్రవాహం రేటు సిఫార్సు చేయబడిన పరిధిలో ఉందని ధృవీకరించండి.

శీతలకరణి ఉష్ణోగ్రత నియంత్రణ

- పేర్కొన్న పరిధిలో శీతలకరణి ఉష్ణోగ్రతను నిర్వహించడానికి, చిల్లర్ లేదా హీట్ ఎక్స్ఛేంజర్ వంటి ఉష్ణోగ్రత నియంత్రణ వ్యవస్థను తనిఖీ చేయండి.

- ఖచ్చితమైన ఉష్ణోగ్రత నియంత్రణను నిర్ధారించడానికి సెన్సార్లు, కవాటాలు మరియు నియంత్రణ యంత్రాంగాలను తనిఖీ చేయండి.

- హీట్ ఎక్స్ఛేంజర్ రెక్కలు ధూళి లేదా చెత్తతో మూసుకుపోయినట్లయితే వాటిని శుభ్రం చేయండి లేదా భర్తీ చేయండి.

ఆపరేటర్ శిక్షణ

- రీఫిల్ చేయడం, ఏకాగ్రతను సర్దుబాటు చేయడం మరియు శీతలకరణికి సంబంధించిన సమస్యలను నివేదించడం వంటి సరైన శీతలకరణి నిర్వహణపై మెషిన్ ఆపరేటర్లకు శిక్షణను అందించండి.

- శీతలకరణి క్షీణత లేదా సిస్టమ్ పనిచేయకపోవడం యొక్క సంకేతాలను గుర్తించడం మరియు తగిన విధంగా ఎలా స్పందించాలో ఆపరేటర్లకు సూచించండి.

- ఆపరేటర్లలో శుభ్రత మరియు చురుకైన శీతలకరణి వ్యవస్థ నిర్వహణ సంస్కృతిని ప్రోత్సహించండి.

సర్వీసింగ్ CNC మెషిన్ కంట్రోల్స్ మరియు సాఫ్ట్వేర్

సరైన పనితీరును నిర్ధారించడానికి మరియు సంభావ్య సమస్యలను నివారించడానికి CNC మెషీన్ నియంత్రణలు మరియు సాఫ్ట్వేర్ యొక్క రెగ్యులర్ సర్వీసింగ్ కీలకం. CNC మెషీన్ నియంత్రణలు మరియు సాఫ్ట్వేర్లను సర్వీసింగ్ చేసేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

సాఫ్ట్వేర్ నవీకరణలు

- తాజా ఫీచర్లు, బగ్ పరిష్కారాలు మరియు పనితీరు మెరుగుదలల నుండి ప్రయోజనం పొందడానికి CNC మెషీన్ సాఫ్ట్వేర్ను క్రమం తప్పకుండా నవీకరించండి.

- సాఫ్ట్వేర్ను నవీకరించడానికి తయారీదారు మార్గదర్శకాలు మరియు సిఫార్సులను అనుసరించండి.

- నవీకరణలను అమలు చేయడానికి ముందు మెషీన్ యొక్క ప్రస్తుత సాఫ్ట్వేర్ సంస్కరణ యొక్క బ్యాకప్లను సృష్టించండి.

అమరిక మరియు అమరిక

- ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని నిర్వహించడానికి CNC మెషీన్ నియంత్రణలను కాలానుగుణంగా క్రమాంకనం చేయండి మరియు సమలేఖనం చేయండి.

- అక్షాల అమరిక, సాధనం ఆఫ్సెట్లు మరియు వర్క్పీస్ సున్నా స్థానాలను తనిఖీ చేయండి మరియు సర్దుబాటు చేయండి.

- అవసరమైతే ప్రోబ్ సిస్టమ్ల ఖచ్చితత్వాన్ని ధృవీకరించండి మరియు అవసరమైతే రీకాలిబ్రేట్ చేయండి.

బ్యాకప్ మరియు పునరుద్ధరించండి

- డేటా నష్టాన్ని నివారించడానికి క్లిష్టమైన మెషిన్ పారామితులు, సెట్టింగ్లు మరియు ప్రోగ్రామ్లను క్రమం తప్పకుండా బ్యాకప్ చేయండి.

- అదనపు భద్రత కోసం బాహ్య పరికరాలు లేదా క్లౌడ్ నిల్వలో బ్యాకప్ల బహుళ కాపీలను ఉంచండి.

- బ్యాకప్లు నమ్మదగినవి మరియు ప్రాప్యత చేయగలవని నిర్ధారించడానికి పునరుద్ధరణ ప్రక్రియను కాలానుగుణంగా పరీక్షించండి.

నియంత్రణ ప్యానెల్ తనిఖీ

- విరిగిన బటన్లు, వదులుగా ఉన్న కనెక్టర్లు లేదా పనిచేయని సూచికలు వంటి ఏదైనా నష్టం సంకేతాల కోసం నియంత్రణ ప్యానెల్ను దృశ్యమానంగా తనిఖీ చేయండి.

- ఆపరేషన్ను ప్రభావితం చేసే దుమ్ము లేదా చెత్తను తొలగించడానికి నియంత్రణ ప్యానెల్ మరియు బటన్లను క్రమం తప్పకుండా శుభ్రం చేయండి.

- ప్రతి బటన్, స్విచ్ మరియు ప్రదర్శనను ధృవీకరించడం ద్వారా నియంత్రణ ప్యానెల్ యొక్క కార్యాచరణను పరీక్షించండి.

విద్యుత్ కనెక్షన్లు

- ఏదైనా వదులుగా లేదా తుప్పు పట్టిన వైర్ల కోసం కంట్రోల్ క్యాబినెట్లోని ఎలక్ట్రికల్ కనెక్షన్లను తనిఖీ చేయండి.

- ఏవైనా వదులుగా ఉన్న కనెక్షన్లను బిగించి, దెబ్బతిన్న కేబుల్స్ లేదా కనెక్టర్లను భర్తీ చేయండి.

- సరైన గ్రౌండింగ్ నిర్ధారించడానికి మరియు విద్యుత్ లోపాల ప్రమాదాన్ని తగ్గించడానికి క్షుణ్ణంగా విద్యుత్ వ్యవస్థ తనిఖీని నిర్వహించండి.

ఇన్పుట్ పరికరాల నిర్వహణ

- కీబోర్డ్లు, ఎలుకలు లేదా టచ్స్క్రీన్ల వంటి ఇన్పుట్ పరికరాల కార్యాచరణను తనిఖీ చేయండి.

- ఇన్పుట్ పరికరాలను వాటి ఆపరేషన్కు అంతరాయం కలిగించే ధూళి లేదా అవశేషాలను తొలగించడానికి వాటిని శుభ్రం చేయండి.

- మృదువైన మరియు ఖచ్చితమైన నియంత్రణను నిర్వహించడానికి అరిగిపోయిన లేదా పనిచేయని ఇన్పుట్ పరికరాలను భర్తీ చేయండి.

ఆపరేటర్ శిక్షణ

- CNC యంత్ర నియంత్రణలు మరియు సాఫ్ట్వేర్పై సమగ్ర శిక్షణతో ఆపరేటర్లను అందించండి.

- నియంత్రణ ఇంటర్ఫేస్ యొక్క వివిధ విధులు, మెనులు మరియు పారామితులతో ఆపరేటర్లను పరిచయం చేయండి.

- సాఫ్ట్వేర్ ఫీచర్లు మరియు ట్రబుల్షూటింగ్ టెక్నిక్ల సరైన ఉపయోగం గురించి ఆపరేటర్లకు సూచించండి.

రెగ్యులర్ సిస్టమ్ తనిఖీలు

- సంభావ్య సాఫ్ట్వేర్ లేదా నియంత్రణ సమస్యలను గుర్తించడానికి ఆవర్తన సిస్టమ్ తనిఖీలను నిర్వహించండి.

- ఏదైనా క్రమరాహిత్యాల కోసం ఎర్రర్ లాగ్లు, అలారాలు మరియు డయాగ్నస్టిక్ సందేశాలను పర్యవేక్షించండి.

- సిస్టమ్ డయాగ్నస్టిక్ పరీక్షలను నిర్వహించండి మరియు ట్రబుల్షూటింగ్ మరియు సమస్యలను పరిష్కరించడానికి తయారీదారు మార్గదర్శకాలను అనుసరించండి.

CNC మెషిన్ భద్రతా తనిఖీలు

CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషీన్లతో పనిచేసేటప్పుడు ఆపరేటర్లు మరియు కార్యాలయంలోని భద్రతను నిర్ధారించడం చాలా ముఖ్యమైనది. CNC మెషిన్ భద్రతా తనిఖీలను నిర్వహించేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

మెషిన్ ఎన్క్లోజర్

- మెషిన్ ఎన్క్లోజర్ చెక్కుచెదరకుండా, సరిగ్గా భద్రంగా ఉందని మరియు ఎలాంటి పగుళ్లు లేదా నష్టం లేకుండా ఉందని నిర్ధారించుకోవడానికి దాన్ని తనిఖీ చేయండి.

- అన్ని యాక్సెస్ డోర్లు, ప్యానెల్లు మరియు భద్రతా ఇంటర్లాక్లు సరిగ్గా పనిచేస్తున్నాయని ధృవీకరించండి.

- హెచ్చరిక సంకేతాలు, లేబుల్లు మరియు ఎమర్జెన్సీ స్టాప్ బటన్ల సరైన దృశ్యమానతను తనిఖీ చేయండి.

ఎమర్జెన్సీ స్టాప్ సిస్టమ్

- అత్యవసర స్టాప్ బటన్లు నొక్కినప్పుడు మెషిన్ ఆపరేషన్ను వెంటనే ఆపివేసినట్లు నిర్ధారించుకోవడానికి వాటిని పరీక్షించండి.

- ఎమర్జెన్సీ స్టాప్ సిస్టమ్ సరైన పని స్థితిలో ఉందని మరియు ఆపరేటర్లకు సులభంగా అందుబాటులో ఉందని ధృవీకరించండి.

- ఎమర్జెన్సీ స్టాప్ బటన్లు మరియు వాటి స్థానాలను సరిగ్గా ఉపయోగించడంపై ఆపరేటర్లకు శిక్షణ ఇవ్వండి.

విద్యుత్ భద్రత

- ఏదైనా బహిర్గతమైన వైర్లు, వదులుగా ఉన్న కనెక్షన్లు లేదా దెబ్బతిన్న ఇన్సులేషన్ కోసం ఎలక్ట్రికల్ భాగాలను తనిఖీ చేయండి.

- విద్యుత్ షాక్ల ప్రమాదాన్ని తగ్గించడానికి ఎలక్ట్రికల్ సిస్టమ్ సరిగ్గా గ్రౌండింగ్ చేయబడిందని నిర్ధారించుకోండి.

- సర్క్యూట్ బ్రేకర్లు మరియు ఫ్యూజులు మంచి పని క్రమంలో ఉన్నాయో లేదో క్రమం తప్పకుండా తనిఖీ చేయండి.

టూలింగ్ మరియు వర్క్పీస్ భద్రత

- కటింగ్ టూల్స్ లేదా క్లాంప్లు వంటి టూలింగ్ను డ్యామేజ్, వేర్ లేదా తప్పు ఇన్స్టాలేషన్ కోసం తనిఖీ చేయండి.

- మ్యాచింగ్ సమయంలో స్థానభ్రంశం నివారించడానికి సురక్షిత స్థానాలు మరియు సరైన బిగింపు కోసం వర్క్పీస్లను తనిఖీ చేయండి.

- సురక్షితమైన మరియు సమర్ధవంతమైన కట్టింగ్ను నిర్వహించడానికి అవసరమైన సాధనాలను పర్యవేక్షించండి మరియు సాధనాలను భర్తీ చేయండి.

అత్యవసర లైటింగ్

- విద్యుత్తు అంతరాయాలు లేదా ఇతర అత్యవసర పరిస్థితుల్లో కార్యాలయంలో తగినంత ఎమర్జెన్సీ లైటింగ్ ఉందని నిర్ధారించుకోండి.

- ఎమర్జెన్సీ లైటింగ్ సక్రమంగా పని చేస్తుందని మరియు ప్రాంతాన్ని ప్రభావవంతంగా ప్రకాశవంతం చేస్తుందని నిర్ధారించుకోవడానికి క్రమం తప్పకుండా పరీక్షించండి.

అగ్ని భద్రత

- CNC మెషీన్ సమీపంలో మంటలను ఆర్పే యంత్రాల లభ్యత మరియు కార్యాచరణను ధృవీకరించండి.

- అగ్నిమాపక యంత్రాల సరైన ఉపయోగం మరియు అగ్ని ప్రమాదం సంభవించినప్పుడు తరలించే విధానాలపై రైలు ఆపరేటర్లు.

- CNC మెషీన్ చుట్టూ ఏదైనా మండే పదార్థాలు లేదా శిధిలాల నుండి క్లియర్ చేయండి.

ఆపరేటర్ శిక్షణ మరియు అవగాహన

- CNC మెషీన్కు సంబంధించిన సురక్షితమైన ఆపరేటింగ్ విధానాలు మరియు సంభావ్య ప్రమాదాలపై ఆపరేటర్లకు సమగ్ర శిక్షణను అందించండి.

- భద్రతా అవగాహన సంస్కృతిని ప్రోత్సహించండి మరియు ఏదైనా భద్రతా సమస్యలను వెంటనే నివేదించడానికి ఆపరేటర్లను ప్రోత్సహించండి.

- భద్రతా అంశాలను పరిష్కరించడానికి మరియు సురక్షిత పద్ధతులను బలోపేతం చేయడానికి సాధారణ భద్రతా సమావేశాలు లేదా టూల్బాక్స్ చర్చలను నిర్వహించండి.

భద్రతా ప్రమాణాలకు అనుగుణంగా

- CNC యంత్రం ఆపరేటింగ్ అధికార పరిధిలో సంబంధిత భద్రతా ప్రమాణాలు మరియు నిబంధనలకు అనుగుణంగా ఉందని నిర్ధారించుకోండి.

- భద్రతా ప్రమాణాలకు ఏవైనా మార్పులు లేదా అప్డేట్ల గురించి అప్డేట్గా ఉండండి మరియు వాటిని భద్రతా తనిఖీలలో చేర్చండి.

- సమ్మతి మరియు ఉత్తమ అభ్యాసాలను నిర్ధారించడానికి, అవసరమైతే, భద్రతా నిపుణులు లేదా కన్సల్టెంట్లతో పాల్గొనండి.

CNC మెషిన్ క్లీనింగ్

CNC మెషీన్లను క్రమం తప్పకుండా శుభ్రపరచడం మరియు నిర్వహించడం వాటి సామర్థ్యం, ఖచ్చితత్వం మరియు మొత్తం జీవితకాలం కోసం కీలకం. ఈ శుభ్రపరిచే పద్ధతులను అనుసరించడం ద్వారా, ఆపరేటర్లు తమ CNC యంత్రాలు సరైన స్థితిలో ఉండేలా చూసుకోవచ్చు, పనికిరాని సమయాన్ని తగ్గించడం మరియు ఉత్పాదకతను పెంచడం.

- శుభ్రమైన మరియు చక్కగా నిర్వహించబడే CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) యంత్రాన్ని నిర్వహించడం దాని సరైన పనితీరు మరియు దీర్ఘాయువు కోసం అవసరం. యంత్రాన్ని క్రమం తప్పకుండా శుభ్రపరచడం వలన శిధిలాలు, దుమ్ము మరియు చిప్స్ ఏర్పడకుండా నిరోధించడంలో సహాయపడుతుంది, ఇది మెకానికల్ సమస్యలు మరియు మ్యాచింగ్లో దోషాలకు దారి తీస్తుంది.

- శుభ్రపరిచే ప్రక్రియలో భద్రతను నిర్ధారించడానికి యంత్రాన్ని ఆఫ్ చేయడం మరియు పవర్ సోర్స్ నుండి డిస్కనెక్ట్ చేయడం ద్వారా ప్రారంభించండి.

- వాక్యూమ్ లేదా బ్రష్ని ఉపయోగించి పని ప్రదేశం నుండి ఏదైనా వదులుగా ఉన్న చిప్స్, శిధిలాలు లేదా కటింగ్ ద్రవాలను తొలగించడం ద్వారా ప్రారంభించండి. శిధిలాలు పేరుకుపోయేటటువంటి పగుళ్లు మరియు మూలల వంటి చేరుకోలేని ప్రదేశాలపై శ్రద్ధ వహించండి.

- శుభ్రమైన, మెత్తటి వస్త్రం మరియు తేలికపాటి డిటర్జెంట్ ద్రావణంతో యంత్ర ఉపరితలాలను తుడవండి. యంత్రం యొక్క ముగింపును దెబ్బతీసే రాపిడి క్లీనర్లను ఉపయోగించడం మానుకోండి. టేబుల్, స్పిండిల్, టూల్ హోల్డర్లు మరియు ఎన్క్లోజర్తో సహా అన్ని బహిర్గత ఉపరితలాలను శుభ్రపరచడంలో పూర్తిగా ఉండండి.

- శీతలకరణి ట్యాంక్ను శుభ్రం చేయండి మరియు కటింగ్ ద్రవాలను క్రమం తప్పకుండా భర్తీ చేయండి. మురికి లేదా కలుషితమైన కట్టింగ్ ద్రవాలు యంత్రం యొక్క పనితీరు మరియు పూర్తయిన ఉత్పత్తుల నాణ్యతను ప్రభావితం చేస్తాయి.

- శీతలకరణి వ్యవస్థ, ఎయిర్ ఫిల్ట్రేషన్ సిస్టమ్ మరియు లూబ్రికేషన్ సిస్టమ్లోని ఫిల్టర్లు మరియు స్క్రీన్లను తనిఖీ చేయండి. సరైన వడపోత మరియు ద్రవ ప్రవాహాన్ని నిర్ధారించడానికి అవసరమైన విధంగా ఈ భాగాలను శుభ్రం చేయండి లేదా భర్తీ చేయండి.

- యంత్రం యొక్క కుదురు మరియు టూల్ ఛేంజర్ మెకానిజమ్లపై ప్రత్యేక శ్రద్ధ వహించండి. వాటి మృదువైన ఆపరేషన్కు అంతరాయం కలిగించే ఏదైనా శిధిలాలు లేదా నిర్మాణాన్ని తొలగించండి. సరైన పనితీరును నిర్వహించడానికి తయారీదారు మార్గదర్శకాల ప్రకారం ఈ భాగాలను ద్రవపదార్థం చేయండి.

- దెబ్బతిన్న లేదా ధరించే సంకేతాల కోసం కవర్ మరియు బెల్లోలను తనిఖీ చేయండి. యంత్రం యొక్క అంతర్గత భాగాలను కాలుష్యం నుండి రక్షించడానికి అవసరమైతే వాటిని భర్తీ చేయండి.

- చివరగా, విద్యుత్ కనెక్షన్లు, కేబుల్స్ మరియు వైరింగ్లను తనిఖీ చేయండి. అవి సురక్షితంగా మరియు నష్టం లేకుండా ఉన్నాయని నిర్ధారించుకోండి. ఏదైనా ధూళి లేదా ధూళిని తొలగించడానికి నియంత్రణ ప్యానెల్ మరియు బటన్లను తేలికపాటి క్లీనర్తో శుభ్రం చేయండి.

- సాధారణ శుభ్రపరిచే షెడ్యూల్ మరియు డాక్యుమెంట్ నిర్వహణ కార్యకలాపాలను నిర్వహించండి. ఇది శుభ్రపరిచే ఫ్రీక్వెన్సీని ట్రాక్ చేయడంలో మరియు ఏవైనా సంభావ్య సమస్యలను ముందుగానే గుర్తించడంలో సహాయపడుతుంది.

CNC మెషిన్ శిక్షణ మరియు మద్దతు

సమగ్ర శిక్షణ మరియు కొనసాగుతున్న మద్దతును అందించడం ద్వారా, ఆపరేటర్లు CNC మెషీన్లను సమర్థవంతంగా ఆపరేట్ చేయడానికి అవసరమైన నైపుణ్యాలు మరియు విశ్వాసాన్ని పెంపొందించుకోవచ్చు. మంచి శిక్షణ పొందిన వర్క్ఫోర్స్ మెరుగైన ఉత్పాదకత, తగ్గిన పనికిరాని సమయం మరియు అధిక నాణ్యత అవుట్పుట్లకు దోహదం చేస్తుంది.

- CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషీన్లను సమర్థవంతంగా ఉపయోగించుకోవడానికి మరియు వారి సామర్థ్యాన్ని పెంచుకోవడానికి ఆపరేటర్లకు సరైన శిక్షణ మరియు కొనసాగుతున్న మద్దతు అవసరం. శిక్షణ కార్యక్రమాలు ఆపరేటర్లకు CNC మెషీన్లను ఆపరేట్ చేయడానికి, ప్రోగ్రామ్ చేయడానికి మరియు ట్రబుల్షూట్ చేయడానికి అవసరమైన జ్ఞానం మరియు నైపుణ్యాలను అందిస్తాయి.

- యంత్ర భాగాలను అర్థం చేసుకోవడం, సాధనాలు మరియు ప్రోగ్రామింగ్ ఫండమెంటల్స్తో సహా CNC సాంకేతికత యొక్క ప్రాథమికాలపై సమగ్ర శిక్షణను అందించడం ద్వారా ప్రారంభించండి. CNC మెషీన్లతో అనుబంధించబడిన కోర్ కాన్సెప్ట్లు మరియు పదజాలాన్ని గ్రహించడంలో ఈ ఫౌండేషన్ ఆపరేటర్లకు సహాయపడుతుంది.

- పార్ట్ డిజైన్లను రూపొందించడానికి మరియు మ్యాచింగ్ ప్రోగ్రామ్లను రూపొందించడానికి ఉపయోగించే CAD/CAM సాఫ్ట్వేర్కు ఆపరేటర్లను పరిచయం చేయండి. ఈ సాఫ్ట్వేర్ సాధనాలపై శిక్షణ CNC మెషీన్లను సమర్థవంతంగా ప్రోగ్రామ్ చేయడానికి మరియు మ్యాచింగ్ ప్రక్రియలను ఆప్టిమైజ్ చేయడానికి ఆపరేటర్లను అనుమతిస్తుంది.

- యంత్రాన్ని సెటప్ చేయడం, లోడ్ చేయడం సాధనాలు మరియు మ్యాచింగ్ కార్యకలాపాలను అమలు చేయడం వంటి వాటిని ఆపరేటర్లు ప్రాక్టీస్ చేయగల శిక్షణా సెషన్లను అందించండి. ఈ ఆచరణాత్మక అనుభవం యంత్రం యొక్క ఆపరేషన్తో విశ్వాసం మరియు పరిచయాన్ని పెంపొందించడంలో సహాయపడుతుంది.

- శిక్షణ సమయంలో భద్రతా ప్రోటోకాల్లు మరియు ఉత్తమ అభ్యాసాలను నొక్కి చెప్పండి. సురక్షితమైన పని వాతావరణాన్ని నిర్ధారించడానికి సరైన మెషీన్ స్టార్టప్ మరియు షట్డౌన్ విధానాలు, కట్టింగ్ టూల్స్ నిర్వహణ మరియు వ్యక్తిగత రక్షణ పరికరాల (PPE) వినియోగంపై ఆపరేటర్లకు శిక్షణ ఇవ్వాలి.

- యంత్ర నిర్వహణ మరియు నివారణ సంరక్షణపై శిక్షణను అందించండి. యంత్రాన్ని సజావుగా అమలు చేయడానికి స్పిండిల్స్, వే కవర్లు మరియు లూబ్రికేషన్ సిస్టమ్ల వంటి క్లిష్టమైన భాగాలను ఎలా తనిఖీ చేయాలో మరియు నిర్వహించడానికి ఆపరేటర్లు నేర్చుకోవాలి.

- మాన్యువల్లు, డాక్యుమెంటేషన్ మరియు ఆన్లైన్ వనరుల ద్వారా కొనసాగుతున్న మద్దతును అందించండి. మెషీన్ ఆపరేషన్, ప్రోగ్రామింగ్ ఉదాహరణలు, ట్రబుల్షూటింగ్ గైడ్లు మరియు నిర్వహణ విధానాలను కవర్ చేసే సమగ్ర వినియోగదారు మాన్యువల్ ఆపరేటర్లకు విలువైన సూచనగా ఉపయోగపడుతుంది.

- సవాళ్లు లేదా సమస్యలను ఎదుర్కొన్నప్పుడు ఆపరేటర్లు సహాయం మరియు మార్గదర్శకత్వం పొందగలిగే సపోర్ట్ సిస్టమ్ను ఏర్పాటు చేయండి. ఇది ప్రత్యేక మద్దతు బృందం, సాంకేతిక హెల్ప్లైన్ లేదా అనుభవజ్ఞులైన CNC వినియోగదారులతో కనెక్ట్ అయ్యే ఆన్లైన్ ఫోరమ్ల రూపంలో ఉంటుంది.

- జ్ఞానం మరియు నైపుణ్యాలను బలోపేతం చేయడానికి ఆవర్తన రిఫ్రెషర్ శిక్షణా సెషన్లను నిర్వహించండి. CNC సాంకేతికత కాలక్రమేణా అభివృద్ధి చెందుతుంది, కాబట్టి ఆపరేటర్లను తాజా పురోగతులు మరియు సాంకేతికతలతో తాజాగా ఉంచడం వలన వారు యంత్రం యొక్క సామర్థ్యాలను ఎక్కువగా ఉపయోగించుకోగలుగుతారు.

- ఫీల్డ్లోని ఇతర నిపుణులతో వారి జ్ఞానాన్ని మరియు నెట్వర్క్ను విస్తరించడానికి పరిశ్రమ ఈవెంట్లు, ట్రేడ్ షోలు మరియు వర్క్షాప్లలో పాల్గొనడానికి ఆపరేటర్లను ప్రోత్సహించండి. ఈ ఈవెంట్లు కొత్త టెక్నాలజీల గురించి తెలుసుకోవడానికి, అనుభవాలను పంచుకోవడానికి మరియు ఉత్తమ అభ్యాసాల గురించి అంతర్దృష్టులను పొందడానికి అవకాశాలను అందిస్తాయి.

CNC మెషిన్ సర్వీస్ ఖర్చు

CNC యంత్ర సేవతో అనుబంధించబడిన వ్యయ కారకాలను అర్థం చేసుకోవడం బడ్జెట్ మరియు ప్రణాళిక కోసం అవసరం.

- CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) మెషిన్ సర్వీస్ యొక్క ధర అవసరమైన సర్వీస్ రకం, మెషీన్ యొక్క సంక్లిష్టత మరియు సర్వీస్ ప్రొవైడర్ రేట్లు వంటి అనేక అంశాలపై ఆధారపడి మారవచ్చు. బడ్జెట్ను రూపొందించడానికి మరియు ఖర్చుతో కూడిన నిర్వహణ ప్రణాళికను నిర్ధారించడానికి ఈ కారకాలను అర్థం చేసుకోవడం చాలా ముఖ్యం.

- సాధారణ నివారణ నిర్వహణ అనేది CNC మెషీన్లకు ఒక సాధారణ సేవ. ఇది సాధారణంగా తనిఖీ, శుభ్రపరచడం, సరళత మరియు క్రమాంకనం వంటి పనులను కలిగి ఉంటుంది. యంత్రం యొక్క పరిమాణం మరియు సంక్లిష్టతపై ఆధారపడి నివారణ నిర్వహణ ఖర్చు సంవత్సరానికి కొన్ని వందల నుండి అనేక వేల డాలర్ల వరకు ఉంటుంది.

- అత్యవసర లేదా షెడ్యూల్ చేయని మరమ్మత్తులు CNC మెషిన్ సేవ యొక్క మరొక అంశం, ఇది ఖర్చులను ప్రభావితం చేస్తుంది. ఈ మరమ్మతులు తరచుగా ఊహించనివి మరియు పనికిరాని సమయాన్ని తగ్గించడానికి తక్షణ శ్రద్ధ అవసరం. సమస్య యొక్క తీవ్రత, రీప్లేస్మెంట్ పార్ట్ల లభ్యత మరియు సమస్యను పరిష్కరించడానికి అవసరమైన నైపుణ్యంపై ఖర్చు ఆధారపడి ఉంటుంది. అత్యవసర మరమ్మతులు కొన్ని వందల నుండి అనేక వేల డాలర్ల వరకు ఉంటాయి.

- కొంతమంది సర్వీస్ ప్రొవైడర్లు సాధారణ నివారణ నిర్వహణ మరియు అత్యవసర మరమ్మతులు రెండింటినీ కవర్ చేసే సేవా ఒప్పందాలు లేదా నిర్వహణ ప్రణాళికలను అందిస్తారు. ఈ ఒప్పందాలు తక్షణ సేవను నిర్ధారించడం మరియు ఊహించని ఖర్చుల ప్రమాదాన్ని తగ్గించడం ద్వారా ఖర్చు ఆదా మరియు మనశ్శాంతిని అందించగలవు. మెషిన్ వయస్సు, సంక్లిష్టత మరియు అందించిన కవరేజ్ స్థాయి వంటి అంశాల ఆధారంగా సేవా ఒప్పందాల ధర మారుతుంది.

- CNC మెషీన్లను సర్వీసింగ్ చేసేటప్పుడు పరిగణించవలసిన అదనపు ఖర్చులు విడి భాగాలు మరియు వినియోగ వస్తువులు. మోటార్లు, సెన్సార్లు, బెల్ట్లు మరియు బేరింగ్లు వంటి భాగాలు కాలక్రమేణా భర్తీ చేయాల్సి రావచ్చు. ఈ భాగాల ధర యంత్రం యొక్క బ్రాండ్, మోడల్ మరియు లభ్యతపై ఆధారపడి ఉంటుంది. పనికిరాని సమయాన్ని తగ్గించడానికి మరియు షిప్పింగ్ ఖర్చులను తగ్గించడానికి సాధారణంగా ఉపయోగించే విడిభాగాల జాబితాను నిర్వహించాలని సిఫార్సు చేయబడింది.

- ఆన్-సైట్ సేవా సందర్శనలకు ప్రయాణ ఖర్చులు, వసతి మరియు సాంకేతిక నిపుణుల రుసుము వంటి అదనపు ఖర్చులు ఉండవచ్చు. యంత్రం యొక్క స్థానం మరియు సర్వీస్ ప్రొవైడర్ విధానాలపై ఆధారపడి ఈ ఖర్చులు మారవచ్చు. రిమోట్ డయాగ్నస్టిక్స్ మరియు ట్రబుల్షూటింగ్ ఎంపికలు అందుబాటులో ఉండవచ్చు, ఇది ఆన్-సైట్ సందర్శనల అవసరాన్ని మరియు సంబంధిత ఖర్చులను తగ్గించడంలో సహాయపడుతుంది.

- అందించే ఖర్చులు మరియు సేవలను సరిపోల్చడానికి బహుళ సర్వీస్ ప్రొవైడర్ల నుండి కోట్లను పొందడం మంచిది. సర్వీస్ ప్రొవైడర్ యొక్క కీర్తి, అనుభవం మరియు నైపుణ్యం, అలాగే అత్యవసర పరిస్థితుల కోసం వారి ప్రతిస్పందన సమయం మరియు లభ్యతను పరిగణించండి.

- సాధారణ నిర్వహణ మరియు సకాలంలో మరమ్మతులలో పెట్టుబడి పెట్టడం దీర్ఘకాలిక ఖర్చులను తగ్గించడంలో సహాయపడుతుంది. నిర్వహణను నిర్లక్ష్యం చేయడం వలన తరచుగా విచ్ఛిన్నాలు, యంత్ర జీవితకాలం తగ్గడం మరియు మరమ్మత్తు ఖర్చులు పెరగవచ్చు.

ముగింపు

ఈ యంత్రాలు సమర్ధవంతంగా మరియు సమర్ధవంతంగా పనిచేస్తాయని నిర్ధారించుకోవడానికి CNC మెషిన్ సేవ అవసరం. CNC మెషిన్ సర్వీస్ ప్రొవైడర్లు ఈ మెషీన్లను నిర్వహించడానికి, రిపేర్ చేయడానికి మరియు అప్గ్రేడ్ చేయడానికి అనేక రకాల సేవలను అందిస్తారు, అవి తయారీ వ్యాపారాల అవసరాలను తీర్చగలవు. క్రమబద్ధమైన నిర్వహణ, తనిఖీలు మరియు మరమ్మతులు పనికిరాని సమయాన్ని నివారించడానికి మరియు ఖరీదైన మరమ్మతుల ప్రమాదాన్ని తగ్గించడానికి కీలకం. CNC మెషిన్ సర్వీస్లో పెట్టుబడి పెట్టడం ద్వారా, వ్యాపారాలు తమ CNC మెషీన్ల సామర్థ్యాన్ని పెంచుకునేలా మరియు వారి మొత్తం ఉత్పాదకతను మెరుగుపరుస్తాయి.