తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ — తక్కువ వాల్యూమ్ తయారీ సేవ

తక్కువ-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ (తక్కువ వాల్యూమ్ మాన్యుఫ్యాక్చరింగ్ సర్వీస్) ఎలా ఉపయోగించాలి

ఉత్పత్తి వ్యయాలను తగ్గించడానికి మరియు డిమాండ్ అస్థిరతను తగ్గించడానికి ఆన్-డిమాండ్ తయారీని ఉపయోగించండి

మీరు ప్రాణాలను రక్షించే వైద్య పరికరాన్ని లేదా అధిక-ఎగిరే డ్రోన్ని డిజైన్ చేస్తున్నా, $100,000 లేదా అంతకంటే ఎక్కువ పెట్టుబడి పెట్టడం—తరచుగా చాలా ఎక్కువ—అధిక-వాల్యూమ్ స్టీల్ టూలింగ్లో పెట్టుబడి పెట్టడం అనేది పెద్ద-స్థాయి ఉత్పత్తికి తరలింపుతో వచ్చే స్వాభావిక ఆర్థిక ప్రమాదం. మీరు పార్ట్ డిజైన్ను పునరావృతం చేస్తున్నప్పుడు లేదా ఆదాయాన్ని ఆర్జించే ఉత్పత్తులను ఉత్పత్తి చేస్తున్నప్పుడు మీ స్టీల్ సాధనం కోసం సిద్ధంగా ఉండటానికి మీరు వేచి ఉన్నందున, ప్రమాదాన్ని పెంచడం నెలల తరబడి నిష్క్రియ సమయం. మంచి మార్గం ఉంది: ఆన్-డిమాండ్ తయారీ.

ఆన్-డిమాండ్ మాన్యుఫ్యాక్చరింగ్ (తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్) అంటే ఏమిటి?

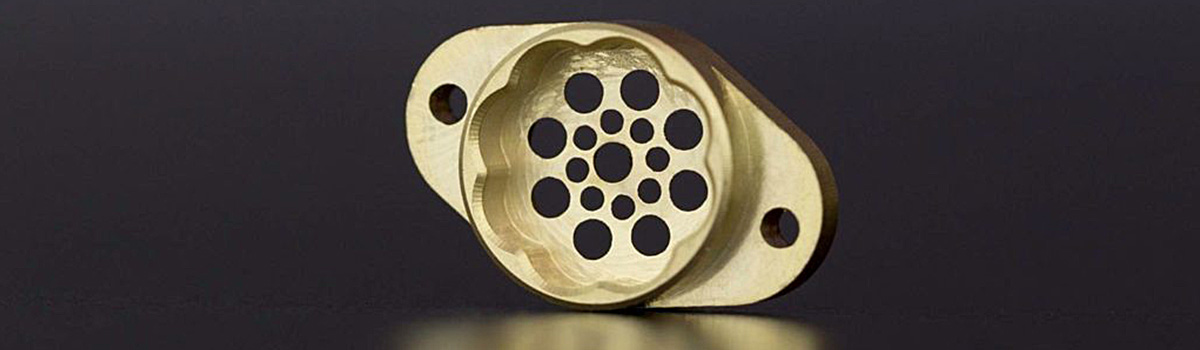

DJmolding వద్ద, అల్యూమినియం టూలింగ్ని ఉపయోగించే ఇంజెక్షన్ మోల్డింగ్తో మా ఆన్-డిమాండ్, తక్కువ-వాల్యూమ్ ఉత్పత్తి ఆఫర్ వందల వేల తుది వినియోగ అచ్చు భాగాలను ఉత్పత్తి చేయడానికి వేగవంతమైన, ఖర్చుతో కూడుకున్న మార్గం.

ఈ ప్రక్రియను మీ ఉత్పత్తులకు ప్రాథమిక ఉత్పత్తి పద్ధతిగా ఉపయోగించండి. మోల్డ్ భాగాల కోసం ప్రోటోటైపింగ్ నుండి తక్కువ-వాల్యూమ్ ఉత్పత్తికి మారడానికి ఆన్-డిమాండ్ తయారీ కూడా ఒక అద్భుతమైన మార్గం. DJmolding నిజానికి పూర్తి-సేవ తయారీ ప్రదాత. తక్కువ-వాల్యూమ్ పరుగులు కూడా మీకు పార్ట్ డిజైన్ను ధృవీకరించడంలో సహాయపడతాయి మరియు డిమాండ్ నిర్దేశించినప్పుడు మాత్రమే భాగాల ఉత్పత్తితో ఇన్వెంటరీ ఓవర్హెడ్ను నిర్వహించవచ్చు. అదనంగా, మీరు చివరికి ప్లాస్టిక్ భాగాల భారీ ఉత్పత్తికి మారవలసి వచ్చినప్పటికీ, స్టీల్ టూలింగ్తో మూలధన వ్యయం చేయడానికి ముందు మీరు మా ఖర్చుతో కూడుకున్న అల్యూమినియం సాధనాన్ని వంతెనగా ఉపయోగించవచ్చు. చివరగా, ఈ ఆన్-డిమాండ్ విధానం మీ సరఫరా గొలుసును కూడా ఆప్టిమైజ్ చేస్తుంది, ఇది డిమాండ్ అస్థిరతను నిర్వహించడంలో మరింత నైపుణ్యం కలిగిస్తుంది.

క్రిటికల్-టు-క్వాలిటీ ఫీచర్లను కాల్ చేయండి

మీరు మా ఆన్-డిమాండ్ తయారీ ఎంపికను ఉపయోగించినప్పుడు, మీరు మీ పార్ట్ డిజైన్లో భాగం యొక్క పనితీరుకు అత్యంత కీలకమైన కొలతలను సూచించగలరు. మీ 3D CAD మోడల్లో ఈ క్రిటికల్-టు-క్వాలిటీ (CTQ) ఫీచర్లను కాల్ చేయడం ద్వారా, ఆర్డర్ చేసిన భాగాలు మోడల్కు అనుగుణంగా ఉన్నాయని మీరు హామీ ఇవ్వవచ్చు. అదనంగా, అంటే మీరు తదుపరిసారి ఆ భాగాలను ఆర్డర్ చేసినప్పుడు, మీ CTQ స్పెసిఫికేషన్లకు కట్టుబడి ఉండే స్థిరమైన, పునరావృతమయ్యే భాగాలను తయారు చేయడానికి మేము ఆ ఖచ్చితమైన దశలను అనుసరించవచ్చు.

తనిఖీలు ఈ CTQ ప్రక్రియ యొక్క కీలక భాగాలు. దీని ప్రకారం, మా అప్లికేషన్ల ఇంజినీరింగ్ బృందం మీ మోడల్ను సమీక్షిస్తుంది మరియు పని యొక్క తనిఖీ ప్రకటన (ISOW)ని మీకు ఇమెయిల్ చేస్తుంది, ఇది మీరు సర్కిల్ చేసిన ఏవైనా ఫీచర్లు టాలరెన్స్ మరియు మోల్డబిలిటీకి సంబంధించిన సమస్యలను కలిగి ఉంటే మీకు తెలియజేస్తుంది. మేము ISOWని పంపిన తర్వాత, మేము మీ ఆర్డర్ను తయారు చేస్తాము మరియు తనిఖీ చేస్తాము.

మేము నాణ్యమైన భాగాలను ఉత్పత్తి చేయడానికి స్థిరమైన మరియు పునరావృత ప్రక్రియను కలిగి ఉన్నామని నిర్ధారిస్తూ, మోల్డింగ్ ప్రక్రియ అభివృద్ధిని పూర్తి చేసిన తర్వాత, మేము ఆటోమేటెడ్ కోఆర్డినేట్-మెజరింగ్ మెషిన్ (CMM) ఉపయోగించి సాధనం నుండి మొదటి మూడు షాట్లను తనిఖీ చేస్తాము మరియు మీకు మూడు అందిస్తాము. -పార్ట్ ఫస్ట్ ఆర్టికల్ ఇన్స్పెక్షన్ (FAI) రిపోర్ట్ మరియు ప్రాసెస్ కెపాబిలిటీ రిపోర్ట్.

DJmolding తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ సేవ నుండి సరఫరా గొలుసు వశ్యతను పొందండి

ఈ రోజుల్లో, మనమందరం గ్లోబల్ మహమ్మారిని నావిగేట్ చేస్తూనే ఉన్నందున, సరఫరా గొలుసు పరిశీలనలు చాలా కీలకం. ఆన్-డిమాండ్ తయారీ విధానం దీని ద్వారా మరింత చురుకైన సరఫరా గొలుసును సృష్టించడంలో మీకు సహాయపడుతుంది:

* కనీస ఆర్డర్ పరిమాణం (MOQ) లేకుండా డిమాండ్పై భాగాలను సేకరించడం

* ఆన్-డిమాండ్ సోర్సింగ్తో ఇన్వెంటరీ ఖర్చులు మరియు గిడ్డంగుల ఖర్చులను తగ్గించడం

* బ్యాక్-ఆర్డర్కు వెళ్లకుండా డిమాండ్ అస్థిరత పెరుగుదలను నిర్వహించడం

* దేశీయ మరియు ప్రపంచ షిప్పింగ్ జాప్యాల ప్రమాదాన్ని తగ్గించడం

* పెద్ద ఎత్తున పనిముట్లను మరమ్మతు చేస్తున్నప్పుడు పనికిరాని సమయాన్ని తగ్గించడం మరియు స్టాక్ అవుట్ల ప్రమాదాన్ని తగ్గించడం

DJmolding యొక్క తక్కువ-వాల్యూమ్ ఉత్పత్తి

ఇది పూర్తి ఉత్పత్తి-నాణ్యత భాగాలను అందించే ప్రత్యేక సేవ, కానీ వాల్యూమ్లలో సాధారణంగా ఉపయోగించే ప్రక్రియ ఆధారంగా 10,000 ముక్కలు లేదా అంతకంటే తక్కువ పరిమితం. మా తక్కువ-వాల్యూమ్ మోల్డింగ్, షార్ట్ రన్ అని కూడా పిలుస్తారు, పర్యవేక్షించబడతాయి మరియు నియంత్రించబడతాయి కాబట్టి మీరు మోల్డ్ డిజైన్ మరియు బిల్డ్ యొక్క అన్ని అంశాల గురించి హామీ పొందవచ్చు. ఈ రకమైన ఉత్పత్తి చిన్న మరియు మధ్య తరహా వ్యాపారాలు లేదా చిన్న-బ్యాచ్ తయారీకి అనువైనది.

తక్కువ వాల్యూమ్ తయారీ అనేది ఉత్పాదక పరిశ్రమలో చాలా కొత్త రంగం, ఇది మూడవ పక్షాలకు భాగాలు, ఉత్పత్తులు మరియు మెటీరియల్లను అవుట్సోర్సింగ్ చేయడం.

చిన్న వ్యాపారాలు ఉత్పత్తుల రూపకల్పన మరియు బ్రాండింగ్ను నిర్వహించేటప్పుడు ఇది మీ కంపెనీ ఉత్పత్తి అంశంపై ఎక్కువ దృష్టి పెట్టడానికి అనుమతిస్తుంది. చిన్న వ్యాపారాలు ఇతర కంపెనీలకు అవుట్సోర్సింగ్ చేయడం ద్వారా మరియు ఖర్చులను తగ్గించుకోవడం ద్వారా తమ వ్యాపారాన్ని పెంచుకోవాలని చూస్తున్నందున ఈ పెరుగుతున్న ధోరణి ప్రతి పరిశ్రమలోనూ ప్రబలంగా ఉంటుంది.

DJmolding యొక్క చిన్న వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్

చాలా మంది వ్యక్తులు ఒకే వాక్యంలో “చైనా” మరియు “మోల్డింగ్” అనే పదాలను వింటారు మరియు వారు చెత్తగా భావిస్తారు. కార్మికుల జీవితాలను ప్రమాదంలో పడేసే నాసిరకం తయారీ పద్ధతులను ఉపయోగించి తయారు చేయబడిన చౌకైన, తక్కువ-నాణ్యత కలిగిన ఉత్పత్తుల గురించి వారు ఆలోచిస్తారు.

కానీ అది, ఎల్లప్పుడూ కేసు కాదు.

చైనా నుండి DJmolding ఎగుమతి కోసం నాణ్యమైన వస్తువులను ఉత్పత్తి చేసే సుదీర్ఘ చరిత్రను కలిగి ఉంది. నిజానికి, ప్రపంచంలో అత్యుత్తమంగా తయారు చేయబడిన కొన్ని ఉత్పత్తులు చైనా నుండి వచ్చాయి! మరియు ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ విషయానికి వస్తే, చైనా వాస్తవానికి ప్రపంచంలోని అత్యంత అధునాతన దేశాలలో ఒకటి.

ఇంజెక్షన్ మౌల్డింగ్ అనేది ప్లాస్టిక్ భాగాలు మరియు పరికరాలను తయారు చేయడానికి ఒక ప్రసిద్ధ మార్గం. DJmolding తక్కువ వాల్యూమ్ ఇంజెక్షన్ అచ్చులను తయారు చేయడానికి మంచి తయారీదారు, ఎందుకంటే యునైటెడ్ స్టేట్స్ లేదా యూరప్లో కార్మికుల ఖర్చు చాలా తక్కువగా ఉంటుంది. DJmolding కనిష్ట ఆర్డర్ పరిమాణాలు (MOQలు) 1,000 ముక్కలు మాత్రమే మరియు లీడ్ టైమ్స్ 3-4 వారాల కంటే తక్కువ. తమ సొంత ఉత్పత్తి శ్రేణితో ప్రారంభించాలనుకునే చిన్న కంపెనీలకు ఇది చాలా సహాయకారిగా ఉంటుంది, అయితే ముందు ముందు టూలింగ్ మరియు ఉత్పత్తి ఖర్చులలో ఎక్కువ డబ్బు పెట్టుబడి పెట్టకూడదు.

మీరు విశ్వసనీయ సరఫరాదారుతో వ్యవహరిస్తున్నట్లయితే మీకు ఎలా తెలుస్తుంది? మీరు వివరాలను చూడాలి

కనిష్ట ఆర్డర్ పరిమాణం (MOQ) – పేరున్న సప్లయర్ మిమ్మల్ని కలవడానికి లేదా మీ ఉత్పత్తిని చూసేందుకు అవకాశం రాకముందే భారీ ఆర్డర్ కోసం మిమ్మల్ని అడగరు. బదులుగా, మీ ప్రాజెక్ట్కి ఎక్కువ సమయం లేదా డబ్బును కేటాయించే ముందు మీరు దాని గురించి చాలా సీరియస్గా ఉన్నారని మేము నిర్ధారించుకోవాలి.

లీడ్ టైమ్ - ఉత్తమ సరఫరాదారులు వేగవంతమైన లీడ్ టైమ్లను కలిగి ఉంటారు కాబట్టి వారు మీ ఉత్పత్తిని వీలైనంత త్వరగా బట్వాడా చేయగలరు (మరియు ఇప్పటికీ నాణ్యత ప్రమాణాలకు అనుగుణంగా ఉంటారు).

ఇంజెక్షన్ మౌల్డింగ్ అనేది భారీ-ఉత్పత్తి ప్లాస్టిక్ ఉత్పత్తుల కోసం ఒక ప్రసిద్ధ తయారీ ప్రక్రియ, అయితే మీ ప్రాజెక్ట్ కోసం మీకు తక్కువ సంఖ్యలో భాగాలు అవసరమైతే ఏమి చేయాలి? ఇక్కడ తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ వస్తుంది. ఇది బ్యాంకును విచ్ఛిన్నం చేయకుండా ఒక చిన్న బ్యాచ్ ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి ఖర్చుతో కూడుకున్న మార్గం. ఈ బ్లాగ్ పోస్ట్లో, తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలు మరియు అప్లికేషన్లు, అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ నుండి ఇది ఎలా భిన్నంగా ఉంటుంది మరియు ఇది మీ వ్యాపారానికి ఎలా ప్రయోజనం చేకూరుస్తుంది.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ను అర్థం చేసుకోవడం

తక్కువ పరిమాణంలో ఇంజెక్షన్ మౌల్డింగ్ అనేది తయారీ ప్రక్రియ, ఇది చిన్న పరిమాణంలో ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది. చిన్న ఉత్పత్తి పరుగులు అవసరమయ్యే లేదా పరిమిత బడ్జెట్లను కలిగి ఉన్న కంపెనీలకు ఇది సమర్థవంతమైన మరియు తక్కువ ఖర్చుతో కూడిన పరిష్కారం.

- తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ అచ్చును సృష్టించడంతో ప్రారంభమవుతుంది. సాధారణంగా, తయారీదారులు ఉక్కు లేదా అల్యూమినియం నుండి అచ్చును తయారు చేస్తారు మరియు ప్లాస్టిక్ భాగం యొక్క కావలసిన ఆకృతిని సాధించడానికి రూపకల్పన చేస్తారు. ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో, తయారీదారులు అచ్చు యొక్క రెండు భాగాలను కలిపి ఉంచుతారు: కుహరం మరియు కోర్.

- ఇంజెక్షన్ మౌల్డింగ్ జరగడానికి ముందు, ప్లాస్టిక్ పదార్థం ప్రత్యేక గదిలో వేడి చేయబడుతుంది మరియు కరిగించబడుతుంది. తయారీదారులు ప్లాస్టిక్ను కావలసిన ఉష్ణోగ్రతకు చేరుకున్న తర్వాత అధిక పీడనంతో అచ్చులోకి ఇంజెక్ట్ చేస్తారు. ప్లాస్టిక్ కుహరాన్ని నింపుతుంది మరియు అచ్చు ఆకారాన్ని తీసుకుంటుంది.

- ప్లాస్టిక్ చల్లబడి మరియు ఘనీభవించిన తర్వాత, తయారీదారులు అచ్చును తెరిచి పూర్తి చేసిన భాగాన్ని బయటకు తీస్తారు. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం సైకిల్ సమయం చాలా తక్కువగా ఉంటుంది, ఇది ఇతర తయారీ ప్రక్రియల కంటే వేగంగా ఉత్పత్తిని అనుమతిస్తుంది.

- తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేక ప్రయోజనాలను అందిస్తుంది. ముందుగా, ఇది అధిక ఖచ్చితత్వం మరియు పునరావృతతతో సంక్లిష్టమైన మరియు సంక్లిష్టమైన భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది. ఆటోమోటివ్, ఎలక్ట్రానిక్స్ మరియు వైద్య పరికరాల వంటి సంక్లిష్ట భాగాలు అవసరమయ్యే పరిశ్రమలు ఈ ఎంపికను ఎంచుకోవడం ప్రయోజనకరంగా ఉంటుంది.

- అదనంగా, సాంప్రదాయ అధిక-వాల్యూమ్ ఉత్పత్తి పద్ధతులతో పోలిస్తే తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ఖర్చును ఆదా చేస్తుంది. టూలింగ్లో ప్రారంభ పెట్టుబడి తక్కువగా ఉన్నందున, ఇది చిన్న వ్యాపారాలు లేదా స్టార్టప్లకు మరింత అందుబాటులో ఉంటుంది. టూలింగ్ కోసం లీడ్ టైమ్ తక్కువగా ఉన్నందున ఇది మార్కెట్కి వేగవంతమైన సమయాన్ని కూడా అనుమతిస్తుంది.

- తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క మరొక ప్రయోజనం దాని వశ్యత. ఇది గణనీయమైన అదనపు ఖర్చులు లేకుండా డిజైన్ మార్పులు మరియు పునరావృతాలను అనుమతిస్తుంది. అందుకే ప్రారంభ దశల్లో ఊహించిన డిజైన్ మార్పులు గణనీయంగా ఉత్పత్తి అభివృద్ధికి మరియు నమూనాకు ప్రయోజనం చేకూరుస్తాయి.

- దాని ప్రయోజనాలు ఉన్నప్పటికీ, తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్కు కొన్ని పరిమితులు ఉన్నాయి. పేరు సూచించినట్లుగా, ఇది అధిక-వాల్యూమ్ ఉత్పత్తికి తగినది కాదు. టూలింగ్ మరియు సెటప్ యొక్క అధిక ధర కారణంగా మాస్ ప్రొడక్షన్ పద్ధతుల కంటే ఒక్కో భాగానికి ఖర్చు ఎక్కువగా ఉంటుంది. అందువల్ల, చిన్న మరియు మధ్యస్థ ఉత్పత్తికి ఇది మరింత అనుకూలంగా ఉంటుంది.

- తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో మెటీరియల్ ఎంపిక కూడా పరిగణించబడుతుంది. అధిక-వాల్యూమ్ ఉత్పత్తి ప్రక్రియలతో పోలిస్తే పరిమిత మెటీరియల్ ఎంపికలు అందుబాటులో ఉన్నాయి. అయినప్పటికీ, ABS, పాలికార్బోనేట్, నైలాన్ మరియు పాలీప్రొఫైలిన్తో సహా అనేక థర్మోప్లాస్టిక్ పదార్థాలు ఇప్పటికీ ఉపయోగించబడతాయి.

- అనుభవం మరియు పరిజ్ఞానం ఉన్న ఇంజక్షన్ మోల్డింగ్ తయారీదారుతో పని చేయడం తక్కువ వాల్యూమ్ ఉత్పత్తికి కీలకం. వారు ఉత్తమ ఫలితాలను నిర్ధారించడానికి మెటీరియల్ ఎంపిక, అచ్చు రూపకల్పన మరియు ప్రాసెస్ ఆప్టిమైజేషన్కు మార్గనిర్దేశం చేయవచ్చు.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ చిన్న మరియు మధ్యస్థ ఉత్పత్తి అవసరాలు కలిగిన కంపెనీలకు అనేక ప్రయోజనాలను అందిస్తుంది. ఈ తయారీ ప్రక్రియ యొక్క కొన్ని ముఖ్య ప్రయోజనాలు:

ఖర్చుతో కూడుకున్న ఉత్పత్తి

- సాంప్రదాయ అధిక-వాల్యూమ్ ఉత్పత్తి పద్ధతులతో పోలిస్తే సాధనంలో తక్కువ ప్రారంభ పెట్టుబడి. చిన్న వ్యాపారాలు లేదా స్టార్టప్లకు అందుబాటులో ఉంటుంది.

- టూలింగ్ కోసం తక్కువ లీడ్ టైమ్ కారణంగా మార్కెట్కి వేగవంతమైన సమయం, మొత్తం ఉత్పత్తి ఖర్చులు తగ్గుతాయి.

సంక్లిష్టమైన మరియు ఖచ్చితమైన భాగాలు

- ప్రక్రియ అధిక ఖచ్చితత్వం మరియు పునరావృతతతో సంక్లిష్టమైన మరియు క్లిష్టమైన భాగాల ఉత్పత్తిని అనుమతిస్తుంది. సంక్లిష్టమైన భాగాలు అవసరమయ్యే ఆటోమోటివ్, ఎలక్ట్రానిక్స్ మరియు వైద్య పరికరాల వంటి పరిశ్రమలకు అనువైనది.

- ప్రక్రియ గట్టి సహనాలను మరియు డిజైన్లో చక్కటి వివరాలను పొందుపరచడానికి అనుమతిస్తుంది.

డిజైన్ వశ్యత

- ప్రక్రియ గణనీయమైన అదనపు ఖర్చులు లేకుండా సులభమైన డిజైన్ మార్పులు మరియు పునరావృతాలను అనుమతిస్తుంది.

- ఉత్పత్తి అభివృద్ధి మరియు ప్రోటోటైపింగ్ కోసం ప్రత్యేకంగా ప్రయోజనకరంగా ఉంటుంది, ఇక్కడ ప్రారంభ దశల్లో డిజైన్ సర్దుబాట్లు మరియు మెరుగుదలలు ప్రామాణికంగా ఉంటాయి.

మెటీరియల్ బహుముఖ ప్రజ్ఞ

- ఈ ప్రక్రియ ABS, పాలికార్బోనేట్, నైలాన్ మరియు పాలీప్రొఫైలిన్తో సహా వివిధ థర్మోప్లాస్టిక్ పదార్థాలను అందిస్తుంది.

- తుది ఉత్పత్తి యొక్క నిర్దిష్ట అవసరాలు మరియు కావలసిన లక్షణాలను కలుస్తుంది.

వేగవంతమైన ఉత్పత్తి చక్రాలు

- ఈ ప్రక్రియ సాపేక్షంగా తక్కువ చక్రాల సమయాలను కలిగి ఉంటుంది, ఇతర తయారీ ప్రక్రియల కంటే వేగవంతమైన ఉత్పత్తిని అనుమతిస్తుంది.

- గట్టి ప్రాజెక్ట్ గడువులను చేరుకోవడంలో లేదా మార్కెట్ డిమాండ్కు త్వరగా స్పందించడంలో సహాయపడుతుంది.

- ఉత్పాదకతను పెంచుతుంది మరియు వేగవంతమైన సమయాలను అందిస్తుంది.

తగ్గిన వ్యర్థాలు మరియు పర్యావరణ ప్రభావం

- ఈ ప్రక్రియ అవసరమైన మొత్తంలో మాత్రమే ప్లాస్టిక్ని ఉపయోగించడం ద్వారా పదార్థ వ్యర్థాలను తగ్గిస్తుంది.

- అధిక-వాల్యూమ్ ఉత్పత్తి పద్ధతులతో పోలిస్తే ఈ ప్రక్రియ శక్తి వినియోగం మరియు ఉద్గారాలను తగ్గిస్తుంది.

- పర్యావరణ అనుకూలమైన తయారీ ఎంపిక.

నాణ్యత మరియు స్థిరత్వం

- ప్రక్రియ స్థిరమైన కొలతలు మరియు లక్షణాలతో అధిక-నాణ్యత భాగాలను నిర్ధారిస్తుంది.

- ఈ ప్రక్రియ ఉష్ణోగ్రత, పీడనం మరియు శీతలీకరణ వేరియబుల్స్పై అద్భుతమైన నియంత్రణను అందిస్తుంది.

- ఉత్పత్తి పనితీరు మరియు విశ్వసనీయత కీలకమైన కారకాలుగా ఉన్న పరిశ్రమలలో విశ్వసనీయమైనది.

అనుకూలీకరణ మరియు వ్యక్తిగతీకరణ

- ప్రక్రియ అనుకూలీకరణ మరియు ఉత్పత్తుల వ్యక్తిగతీకరణకు అవకాశాన్ని అందిస్తుంది.

- నిర్దిష్ట కస్టమర్ అవసరాలకు అనుగుణంగా ప్రత్యేకమైన భాగాల ఉత్పత్తి.

- ఈ ప్రక్రియ ఉత్పత్తి భేదం మరియు కస్టమర్ సంతృప్తిని పెంచుతుంది.

రిస్క్ తగ్గింపు మరియు మార్కెట్ టెస్టింగ్

- ప్రక్రియ కొత్త ఉత్పత్తి అభివృద్ధి లేదా మార్కెట్ పరీక్ష కోసం తక్కువ-రిస్క్ ఎంపిక.

- ప్రక్రియ పరీక్ష, ధ్రువీకరణ మరియు మార్కెట్ ఫీడ్బ్యాక్ కోసం పరిమిత భాగాలను ఉత్పత్తి చేస్తుంది.

- మార్పులు అవసరమయ్యే లేదా మార్కెట్ డిమాండ్లకు అనుగుణంగా లేని పెద్ద మొత్తంలో భాగాలలో పెట్టుబడి పెట్టే ప్రమాదాన్ని తగ్గిస్తుంది.

తక్కువ వాల్యూమ్ వర్సెస్ అధిక వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్

మీరు వివిధ ఉత్పత్తి అవసరాలకు అనుగుణంగా ఇంజెక్షన్ మోల్డింగ్, బహుముఖ తయారీ ప్రక్రియను స్వీకరించవచ్చు. ఇంజెక్షన్ మౌల్డింగ్ యొక్క రెండు సాధారణ వైవిధ్యాలు తక్కువ వాల్యూమ్ మరియు అధిక వాల్యూమ్. ఈ రెండు విధానాలను సరిపోల్చండి మరియు వాటి తేడాలను అన్వేషిద్దాం:

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్

- చిన్న మరియు మధ్యస్థ ఉత్పత్తి అవసరాలు కలిగిన కంపెనీలకు ఇది సరిపోతుంది.

- చిన్న వ్యాపారాలు లేదా స్టార్టప్లకు అందుబాటులో ఉండేలా తక్కువ ఖర్చుతో కూడిన ఉత్పత్తిని అందిస్తుంది.

- అధిక-వాల్యూమ్ ఉత్పత్తితో పోలిస్తే ఈ ప్రక్రియకు సాధనంలో తక్కువ ప్రారంభ పెట్టుబడి అవసరం.

- మొత్తం ఉత్పత్తి ఖర్చులను తగ్గించడం, సాధనం కోసం తక్కువ లీడ్ టైమ్ కారణంగా మార్కెట్కి వేగవంతమైన సమయం కోసం అనుమతిస్తుంది.

- ప్రక్రియ అధిక ఖచ్చితత్వం మరియు పునరావృతతతో సంక్లిష్టమైన మరియు క్లిష్టమైన భాగాల ఉత్పత్తిని అనుమతిస్తుంది.

- డిజైన్ సౌలభ్యాన్ని అందిస్తుంది, గణనీయమైన అదనపు ఖర్చులు లేకుండా సులభమైన డిజైన్ మార్పులు మరియు పునరావృతాలను అనుమతిస్తుంది.

- నిర్దిష్ట అవసరాలను తీర్చడానికి విస్తృత శ్రేణి థర్మోప్లాస్టిక్ పదార్థాలను అందిస్తూ, మెటీరియల్ పాండిత్యానికి మద్దతు ఇస్తుంది.

- ఇతర ఉత్పాదక ప్రక్రియలతో పోలిస్తే వేగవంతమైన ఉత్పత్తి చక్రాలను అందిస్తుంది, ఉత్పాదకతను పెంచడానికి మరియు తక్కువ టర్న్అరౌండ్ సమయాలకు దోహదం చేస్తుంది.

- అవసరమైన మొత్తంలో మాత్రమే ప్లాస్టిక్ని ఉపయోగించడం ద్వారా పదార్థ వ్యర్థాలను తగ్గిస్తుంది, పర్యావరణ ప్రభావాన్ని తగ్గిస్తుంది.

- ఉత్పత్తి పనితీరు మరియు విశ్వసనీయత కీలకమైన పరిశ్రమలలో స్థిరమైన కొలతలు మరియు లక్షణాలతో అధిక-నాణ్యత భాగాలను నిర్ధారించడం చాలా కీలకం.

- అనుకూలీకరణ మరియు వ్యక్తిగతీకరణ ఎంపికలను అందిస్తుంది, నిర్దిష్ట కస్టమర్ అవసరాలకు అనుగుణంగా ప్రత్యేకమైన భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది.

- కొత్త ఉత్పత్తి అభివృద్ధి మరియు మార్కెట్ టెస్టింగ్ సమయంలో నష్టాలను తగ్గిస్తుంది, పూర్తి స్థాయి ఉత్పత్తికి పాల్పడే ముందు ధ్రువీకరణ మరియు అభిప్రాయం కోసం పరిమిత పరిమాణ భాగాలను ఉత్పత్తి చేయడానికి కంపెనీలను అనుమతిస్తుంది.

అధిక వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్

- పెద్ద ఎత్తున ఉత్పత్తి అవసరాలు కలిగిన కంపెనీలకు అనుకూలం.

- అధిక ఉత్పత్తి పరిమాణం సాధనాలు మరియు అచ్చులలో మరింత ప్రారంభ పెట్టుబడిని కలిగి ఉంటుంది.

- సాధనం కోసం ఎక్కువ లీడ్ టైమ్స్ అవసరం, ఇది మార్కెట్కి సమయాన్ని పొడిగించవచ్చు.

- అధిక పరిమాణం పెద్ద యూనిట్లపై స్థిర వ్యయాలను వ్యాపింపజేస్తుంది కాబట్టి, స్కేల్ యొక్క ఆర్థిక వ్యవస్థల కారణంగా ఇది వ్యయ ప్రయోజనాలను అందిస్తుంది.

- ప్రక్రియ తక్కువ వ్యవధిలో పెద్ద భాగాల సమర్థవంతమైన ఉత్పత్తిని అనుమతిస్తుంది.

- అధిక-డిమాండ్ ఉత్పత్తులు మరియు స్థిర మార్కెట్ ఉనికిని కలిగి ఉన్న పరిశ్రమలకు అనువైనది.

- తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్తో పోలిస్తే ఇది మెటీరియల్ ఎంపికల యొక్క ఇరుకైన శ్రేణిని అందించవచ్చు.

- ఉత్పత్తి సామర్థ్యాన్ని ఆప్టిమైజ్ చేయడానికి మరియు వ్యర్థాలను తగ్గించడానికి జాగ్రత్తగా ప్రణాళిక మరియు అంచనా అవసరం.

- ఈ ప్రక్రియ అధిక-వాల్యూమ్ ఉత్పత్తి ప్రక్రియలో స్థిరమైన నాణ్యత నియంత్రణ మరియు నిర్దేశాలకు కట్టుబడి ఉండటానికి మద్దతు ఇస్తుంది.

- డిజైన్ మార్పులు గణనీయమైన అదనపు ఖర్చులను కలిగి ఉన్నందున, పరిమిత డిజైన్ సౌలభ్యాన్ని అందిస్తుంది.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క అప్లికేషన్లు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది వివిధ పరిశ్రమలలో అప్లికేషన్లను కనుగొనే బహుముఖ తయారీ ప్రక్రియ. ఖర్చుతో కూడుకున్న ఉత్పత్తి, డిజైన్ సౌలభ్యం మరియు అనుకూలీకరణ ఎంపికలను అందించే దాని సామర్థ్యం బహుళ అప్లికేషన్లకు అనుకూలంగా ఉంటుంది. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క కొన్ని సాధారణ అప్లికేషన్లను అన్వేషిద్దాం:

ఆటోమోటివ్ పరిశ్రమ

- ఆటోమోటివ్ ఇంటీరియర్స్, ఎక్స్టీరియర్స్ మరియు అండర్-ది-హుడ్ అప్లికేషన్ల కోసం సంక్లిష్టమైన మరియు ఖచ్చితమైన భాగాల ఉత్పత్తి.

- అనుకూల డాష్బోర్డ్ ప్యానెల్లు, ట్రిమ్ ముక్కలు, నాబ్లు మరియు స్విచ్ల తయారీ.

- నిర్దిష్ట మెటీరియల్ లక్షణాలతో ప్రత్యేకమైన ఆటోమోటివ్ భాగాల ప్రోటోటైపింగ్ మరియు ఉత్పత్తి.

- వాహన HVAC సిస్టమ్ల కోసం గాలి వెంట్లు, నాళాలు మరియు కనెక్టర్ల సృష్టి.

ఎలక్ట్రానిక్స్ మరియు ఎలక్ట్రికల్ పరిశ్రమ

- స్మార్ట్ఫోన్లు, టాబ్లెట్లు మరియు ల్యాప్టాప్లు వంటి వినియోగదారు ఎలక్ట్రానిక్స్ కోసం క్లిష్టమైన భాగాల ఉత్పత్తి.

- ఎలక్ట్రానిక్ పరికరాల కోసం కనెక్టర్లు, హౌసింగ్లు మరియు ఎన్క్లోజర్ల తయారీ.

- వివిధ అల్లికలు మరియు రంగులతో కీప్యాడ్లు, బటన్లు మరియు స్విచ్ల అనుకూలీకరణ.

- పారిశ్రామిక పరికరాల కోసం విద్యుత్ కనెక్టర్లు మరియు సాకెట్ల ఉత్పత్తి.

- మైక్రోఎలెక్ట్రోమెకానికల్ సిస్టమ్స్ (MEMS) పరికరాల ప్రోటోటైపింగ్ మరియు ఉత్పత్తి.

వైద్య మరియు ఆరోగ్య సంరక్షణ పరిశ్రమ

- సిరంజి బారెల్స్, IV కనెక్టర్లు మరియు సర్జికల్ ఇన్స్ట్రుమెంట్స్ వంటి వైద్య పరికర భాగాలను తయారు చేయడం.

- వైద్య పరికరాలు మరియు రోగనిర్ధారణ పరికరాల కోసం అనుకూలీకరించిన భాగాల ఉత్పత్తి.

- మెడికల్ ఇంప్లాంట్లు మరియు ప్రోస్తేటిక్స్ కోసం బయో కాంపాజిబుల్ భాగాల ప్రోటోటైపింగ్ మరియు ఉత్పత్తి.

- డ్రగ్ డెలివరీ పరికరాలు మరియు ప్యాకేజింగ్ భాగాల ఉత్పత్తి.

- కస్టమ్ ట్రేలు, ఆర్థోడాంటిక్ అలైన్నర్లు మరియు సర్జికల్ గైడ్లు వంటి డెంటల్ ఉత్పత్తులను తయారు చేయడం.

వినియోగ వస్తువులు

- బొమ్మలు, గృహోపకరణాలు మరియు వ్యక్తిగత సంరక్షణ వస్తువులు వంటి వినియోగదారు ఉత్పత్తుల అనుకూలీకరణ.

- బ్రాండింగ్ అంశాలతో ప్రత్యేకమైన ప్యాకేజింగ్ డిజైన్ల ఉత్పత్తి.

- పరిమిత ఎడిషన్ ఉత్పత్తులు లేదా సముచిత మార్కెట్ల కోసం చిన్న-స్థాయి అవుట్పుట్ తయారీ నడుస్తుంది.

- గృహాలంకరణ వస్తువుల కోసం క్లిష్టమైన మరియు అలంకరణ భాగాల ఉత్పత్తి.

- అనుకూలీకరించిన ప్రచార ఉత్పత్తులు మరియు బహుమతుల సృష్టి.

పారిశ్రామిక పరికరాలు

- పారిశ్రామిక యంత్రాలు మరియు పరికరాల కోసం ప్రత్యేక భాగాల ప్రోటోటైపింగ్ మరియు ఉత్పత్తి.

- సాధన భాగాలు, జిగ్లు మరియు ఫిక్చర్ల తయారీ.

- నిర్దిష్ట అవసరాలకు అనుగుణంగా పారిశ్రామిక పరికరాల భాగాల అనుకూలీకరణ.

- హెవీ డ్యూటీ అప్లికేషన్ల కోసం మన్నికైన మరియు అధిక-పనితీరు గల భాగాల ఉత్పత్తి.

- యంత్రాల కోసం రక్షణ కవర్లు, గార్డులు మరియు మౌంట్ల సృష్టి.

క్రీడలు మరియు వినోదం

- హ్యాండిల్స్, గ్రిప్స్ మరియు ప్రొటెక్టివ్ గేర్ వంటి పరికరాల భాగాల ఉత్పత్తి.

- సైకిళ్లు, కయాక్లు మరియు ఇతర క్రీడా వస్తువుల కోసం అనుకూల భాగాల తయారీ.

- ఫిట్నెస్ పరికరాల కోసం ప్రత్యేక భాగాల సృష్టి.

- బాహ్య వినోద ఉత్పత్తుల కోసం భాగాల నమూనా మరియు ఉత్పత్తి.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ నుండి ప్రయోజనం పొందే పరిశ్రమలు

వైద్య పరికరాలు, ఏరోస్పేస్, ఆటోమోటివ్, ఎలక్ట్రానిక్స్, కన్స్యూమర్ గూడ్స్, ఇండస్ట్రియల్ ఎక్విప్మెంట్, ప్రోటోటైపింగ్, స్పెషాలిటీ ప్రొడక్ట్స్ మరియు రీప్లేస్మెంట్ పార్ట్లతో సహా అనేక పరిశ్రమలకు తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ గణనీయమైన ప్రయోజనాలను అందిస్తుంది. ఈ బహుముఖ తయారీ ప్రక్రియ తక్కువ పరిమాణంలో తక్కువ ఖర్చుతో కూడిన ఉత్పత్తిని సులభతరం చేస్తుంది, అనుకూలీకరణ, ఆవిష్కరణ మరియు సమర్థవంతమైన ఉత్పత్తి అభివృద్ధిని అనుమతిస్తుంది.

- వైద్య పరికరాలు:కస్టమైజ్డ్ మెడికల్ డివైజ్లు మరియు కాంపోనెంట్లను ఖచ్చితమైన స్పెసిఫికేషన్లతో ఉత్పత్తి చేయడానికి తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ అనువైనది. ఇది తక్కువ పరిమాణంలో తక్కువ ఖర్చుతో కూడిన ఉత్పత్తిని అనుమతిస్తుంది, వైద్య తయారీదారులు విభిన్న రోగుల అవసరాలను తీర్చడానికి వీలు కల్పిస్తుంది.

- ఏరోస్పేస్:ఏరోస్పేస్ పరిశ్రమకు అధిక ఖచ్చితత్వం మరియు కఠినమైన నాణ్యతా ప్రమాణాలతో కూడిన సంక్లిష్ట భాగాలు అవసరం. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ తేలికైన, మన్నికైన భాగాల ఉత్పత్తిని అనుమతిస్తుంది, బరువును తగ్గిస్తుంది మరియు విమానంలో ఇంధన సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

- ఆటోమోటివ్:ప్రత్యేకమైన ఆటోమోటివ్ భాగాలను ప్రోటోటైపింగ్ చేయడానికి మరియు ఉత్పత్తి చేయడానికి తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ విలువైనది. పూర్తి స్థాయి ఉత్పత్తికి ముందు సరైన పనితీరు మరియు కార్యాచరణను నిర్ధారిస్తూ, డిజైన్లను త్వరగా పునరావృతం చేయడానికి మరియు మెరుగుపరచడానికి ఇది తయారీదారులను అనుమతిస్తుంది.

- ఎలక్ట్రానిక్స్:కనెక్టర్లు మరియు కేసింగ్ల వంటి క్లిష్టమైన భాగాలను ఉత్పత్తి చేయడానికి తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ నుండి ఎలక్ట్రానిక్స్ పరిశ్రమ ప్రయోజనం పొందుతుంది. ఈ ప్రక్రియ చిన్న బ్యాచ్ల సమర్థవంతమైన ఉత్పత్తిని అనుమతిస్తుంది, ఎలక్ట్రానిక్స్ తయారీ యొక్క వేగవంతమైన స్వభావానికి అనుగుణంగా ఉంటుంది.

- వినియోగ వస్తువులు: తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రత్యేకమైన డిజైన్లు మరియు లక్షణాలతో అనుకూలీకరించిన వినియోగదారు వస్తువులను రూపొందించడానికి ప్రయోజనకరంగా ఉంటుంది. ఇది చిన్న పరిమాణాల వేగవంతమైన ఉత్పత్తిని అనుమతిస్తుంది, వినియోగదారుల ప్రాధాన్యతలకు అనుగుణంగా మార్కెట్ పరీక్ష మరియు అనుకూలీకరణను సులభతరం చేస్తుంది.

- పారిశ్రామిక సామగ్రి: తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ గేర్లు, కవాటాలు మరియు గృహాల వంటి పారిశ్రామిక పరికరాల భాగాలను ఉత్పత్తి చేస్తుంది. ఈ ప్రక్రియ పారిశ్రామిక అనువర్తనాల నిర్దిష్ట అవసరాలకు అనుగుణంగా తక్కువ పరిమాణంలో తక్కువ ఖర్చుతో కూడిన తయారీని అనుమతిస్తుంది.

- ప్రోటోటైపింగ్ మరియు ఉత్పత్తి అభివృద్ధి: ప్రోటోటైపింగ్ మరియు ఉత్పత్తి అభివృద్ధి దశలలో కంపెనీలు తక్కువ-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ను విస్తృతంగా ఉపయోగిస్తాయి. ఇది ఫంక్షనల్ ప్రోటోటైప్లను ఉత్పత్తి చేయడానికి ఖర్చుతో కూడుకున్న మార్గాన్ని అందిస్తుంది, భారీ ఉత్పత్తికి ముందు డిజైన్ ధృవీకరణ, పరీక్ష మరియు శుద్ధీకరణను అనుమతిస్తుంది.

- ప్రత్యేక ఉత్పత్తులు: అనేక సముచిత పరిశ్రమలకు పెద్ద పరిమాణంలో ఉత్పత్తి చేయబడని ప్రత్యేక భాగాలు అవసరం. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ నిర్దిష్ట మార్కెట్ డిమాండ్లకు అనుగుణంగా ఈ ప్రత్యేకమైన భాగాలను సమర్ధవంతంగా రూపొందించడానికి ఆచరణీయమైన పరిష్కారాన్ని అందిస్తుంది.

- పున parts స్థాపన భాగాలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ వివిధ పరిశ్రమల కోసం రీప్లేస్మెంట్ భాగాలను తయారు చేయడానికి ప్రయోజనకరంగా ఉంటుంది. ఇది చిన్న పరిమాణాల ఆన్-డిమాండ్ ఉత్పత్తిని అనుమతిస్తుంది, పెద్ద ఇన్వెంటరీ అవసరం లేకుండా క్లిష్టమైన భాగాల స్థిరమైన సరఫరాను నిర్ధారిస్తుంది.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్లో ఉపయోగించే పదార్థాల రకాలు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ విభిన్న ఉత్పాదక అవసరాలకు అనుగుణంగా వివిధ పదార్థాలను ఉపయోగిస్తుంది.

- థెర్మోప్లాస్టిక్లు: తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో థర్మోప్లాస్టిక్లు సాధారణంగా ఉపయోగించే పదార్థాలు. వాటి లక్షణాలను గణనీయంగా మార్చకుండా వాటిని అనేకసార్లు కరిగించవచ్చు, చల్లబరచవచ్చు మరియు మళ్లీ కరిగించవచ్చు. థర్మోప్లాస్టిక్లకు ఉదాహరణలు పాలిథిలిన్ (PE), పాలీప్రొఫైలిన్ (PP), పాలీస్టైరిన్ (PS) మరియు పాలికార్బోనేట్ (PC).

- ఎలాస్టోమర్లు:ఎలాస్టోమర్లు, రబ్బరు లాంటి పదార్థాలు అని కూడా పిలుస్తారు, తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో సౌకర్యవంతమైన భాగాలను ఉత్పత్తి చేస్తాయి. వారు అద్భుతమైన స్థితిస్థాపకత, స్థితిస్థాపకత మరియు ప్రభావ నిరోధకతను అందిస్తారు. ప్రామాణిక ఎలాస్టోమర్లలో సిలికాన్, పాలియురేతేన్ (PU), మరియు థర్మోప్లాస్టిక్ ఎలాస్టోమర్లు (TPE) ఉన్నాయి.

- ఇంజనీరింగ్ ప్లాస్టిక్స్:ఇంజనీరింగ్ ప్లాస్టిక్లు అసాధారణమైన యాంత్రిక, ఉష్ణ మరియు రసాయన లక్షణాలను ప్రదర్శించే అధిక-పనితీరు పదార్థాలు. పరిశ్రమలు వాటి బలమైన మరియు మన్నికైన భాగాల కోసం వాటిని విస్తృతంగా ఉపయోగిస్తాయి. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో సాధారణంగా ఉపయోగించే కొన్ని ఇంజనీరింగ్ ప్లాస్టిక్లు యాక్రిలోనిట్రైల్ బ్యూటాడిన్ స్టైరీన్ (ABS), నైలాన్ (PA), పాలిథిలిన్ టెరెఫ్తాలేట్ (PET) మరియు పాలియోక్సిమీథైలీన్ (POM).

- బయోడిగ్రేడబుల్ మరియు సస్టైనబుల్ మెటీరియల్స్: స్థిరత్వంపై పెరుగుతున్న ప్రాధాన్యతతో, తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ బయోడిగ్రేడబుల్ మరియు స్థిరమైన పదార్థాలను కూడా ఉపయోగిస్తుంది. ఈ పదార్థాలు పునరుత్పాదక వనరుల నుండి తీసుకోబడతాయి మరియు పర్యావరణ ప్రయోజనాలను అందిస్తాయి. ఉదాహరణలు పాలిలాక్టిక్ యాసిడ్ (PLA), బయో-బేస్డ్ పాలిథిలిన్ (PE), మరియు బయో-బేస్డ్ పాలీప్రొఫైలిన్ (PP).

- మెటల్ మరియు సిరామిక్ పౌడర్లు: ప్లాస్టిక్లతో పాటు, తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో మెటల్ లేదా సిరామిక్ భాగాలను ఉత్పత్తి చేయడానికి మెటల్ మరియు సిరామిక్ పౌడర్లను చేర్చవచ్చు. మెటల్ ఇంజెక్షన్ మోల్డింగ్ (MIM) లేదా సిరామిక్ ఇంజెక్షన్ మోల్డింగ్ (CIM) అని పిలువబడే ఈ ప్రక్రియలో పౌడర్లను బైండర్తో కలపడం మరియు వాటిని అచ్చులలోకి ఇంజెక్ట్ చేయడం ఉంటుంది. తరువాత, భాగాలు వాటి తుది లక్షణాలను సాధించడానికి డీబైండింగ్ మరియు సింటరింగ్కు లోనవుతాయి.

- మిశ్రమ పదార్థాలు:మిశ్రమ పదార్థాలు కావలసిన లక్షణాలను సాధించడానికి వివిధ పదార్థాలను మిళితం చేస్తాయి. మిశ్రమ పదార్థాలు తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో బలం, దృఢత్వం లేదా వేడి నిరోధకతను పెంచుతాయి. ఉదాహరణలలో కార్బన్ ఫైబర్-రీన్ఫోర్స్డ్ పాలిమర్లు (CFRP), గ్లాస్ ఫైబర్-రీన్ఫోర్స్డ్ పాలిమర్లు (GFRP) మరియు మినరల్-ఫిల్డ్ పాలిమర్లు ఉన్నాయి.

- లిక్విడ్ సిలికాన్ రబ్బరు (LSR): LSR అనువైన, వేడి-నిరోధక మరియు జీవ అనుకూల భాగాలను ఉత్పత్తి చేయడానికి ఒక ప్రత్యేక పదార్థం. వైద్య మరియు ఆటోమోటివ్ పరిశ్రమల వంటి అద్భుతమైన సీలింగ్ లక్షణాలు అవసరమయ్యే అప్లికేషన్లకు ఇది ప్రత్యేకంగా అనుకూలంగా ఉంటుంది.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ ఎలా పనిచేస్తుంది

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అనేది వివిధ పరిశ్రమలకు ప్రయోజనం చేకూర్చే తయారీ ప్రక్రియ మరియు తక్కువ పరిమాణంలో అనుకూలీకరించిన భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది. ఇది ఒక అచ్చు యొక్క రూపకల్పన మరియు కల్పన మరియు పదార్థం యొక్క తయారీని కలిగి ఉంటుంది, ఇది అధిక పీడనం కింద అచ్చు కుహరంలోకి కరిగించి ఇంజెక్ట్ చేయబడుతుంది.

- అచ్చు డిజైన్:కావలసిన భాగం జ్యామితికి అనుగుణంగా అచ్చును రూపొందించడం మరియు తయారు చేయడంతో ప్రక్రియ ప్రారంభమవుతుంది. అచ్చు రెండు భాగాలను కలిగి ఉంటుంది, కుహరం మరియు కోర్, ఇది కలిసి వచ్చినప్పుడు చివరి భాగం యొక్క ఆకారాన్ని ఏర్పరుస్తుంది.

- మెటీరియల్ తయారీ: ఎంచుకున్న పదార్థం, సాధారణంగా గుళికల రూపంలో, ఒక తొట్టిలో లోడ్ చేయబడుతుంది మరియు ఇంజెక్షన్ మోల్డింగ్ మెషీన్లోకి ఫీడ్ చేయబడుతుంది. అప్పుడు షెల్లు వేడి చేయబడి కరిగిన స్థితికి కరిగిపోతాయి.

- ఇంజెక్షన్:కరిగిన పదార్థం రెసిప్రొకేటింగ్ స్క్రూ లేదా ప్లంగర్ ఉపయోగించి అధిక పీడనం కింద అచ్చు కుహరంలోకి ఇంజెక్ట్ చేయబడుతుంది. ఈ పీడనం పదార్థం అచ్చు యొక్క అన్ని క్లిష్టమైన వివరాలను నింపుతుందని మరియు ఘనీభవన సమయంలో దాని ఆకారాన్ని నిర్వహిస్తుందని నిర్ధారిస్తుంది.

- శీతలీకరణ మరియు ఘనీభవనం:అచ్చు కుహరాన్ని పూరించిన తర్వాత, కరిగిన పదార్థం అచ్చు లోపల చల్లబరచడానికి మరియు పటిష్టం చేయడానికి అనుమతించబడుతుంది. అచ్చులో విలీనం చేయబడిన శీతలీకరణ మార్గాలు వేడిని వెదజల్లుతాయి మరియు ఘనీభవన ప్రక్రియను వేగవంతం చేస్తాయి.

- అచ్చు తెరవడం మరియు ఎజెక్షన్:పదార్థం తగినంతగా ఘనీభవించిన తర్వాత అచ్చు తెరుచుకుంటుంది, రెండు భాగాలను వేరు చేస్తుంది. ఎజెక్టర్ పిన్స్ లేదా ప్లేట్లు అచ్చు కుహరం నుండి భాగాన్ని, సేకరణ బిన్లోకి లేదా కన్వేయర్ బెల్ట్లోకి నెట్టివేస్తాయి.

- పూర్తి:కావలసిన ఉపరితల ముగింపు మరియు డైమెన్షనల్ ఖచ్చితత్వాన్ని సాధించడానికి తొలగించబడిన భాగం వివిధ ప్రక్రియలకు లోనవుతుంది. ఈ ఆపరేషన్లలో అదనపు మెటీరియల్ని కత్తిరించడం, ఫ్లాష్ లేదా బర్ర్స్ను తీసివేయడం మరియు మ్యాచింగ్ లేదా పెయింటింగ్ వంటి ద్వితీయ కార్యకలాపాలు చేయడం వంటివి ఉండవచ్చు.

- పునరావృత ప్రక్రియ:అచ్చు మూసివేయబడుతుంది మరియు తదుపరి భాగాన్ని ఉత్పత్తి చేయడానికి చక్రం పునరావృతమవుతుంది. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ బహుళ పునరావృత్తులు మరియు అచ్చు మరియు ప్రక్రియకు సర్దుబాట్లను అనుమతిస్తుంది, ఉత్పత్తి మరియు డిజైన్ మెరుగుదలలలో సౌలభ్యాన్ని అనుమతిస్తుంది.

- నాణ్యత నియంత్రణ:ఉత్పత్తి చేయబడిన భాగాలు అవసరమైన నిర్దేశాలకు అనుగుణంగా ఉండేలా ప్రక్రియ అంతటా నాణ్యత నియంత్రణ చర్యలు అమలు చేయబడతాయి. ఈ కార్యకలాపాలు సాధారణ తనిఖీలు, డైమెన్షనల్ కొలతలు మరియు క్రియాత్మక పరీక్షలను కలిగి ఉండవచ్చు.

- వ్యాప్తిని:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రాథమికంగా చిన్న పరిమాణంలో ఉత్పత్తి చేయడంపై దృష్టి పెడుతుంది, అయితే ఇది పెద్ద-స్థాయి ఉత్పత్తికి స్టెప్ స్టోన్గా కూడా ఉపయోగపడుతుంది. పెద్ద యంత్రాలు లేదా బహుళ అచ్చులను ఉపయోగించడం ద్వారా డిమాండ్ పెరిగితే కంపెనీలు అధిక వాల్యూమ్ల కోసం ప్రక్రియను ఆప్టిమైజ్ చేయవచ్చు.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ మెషీన్ల రకాలు

వివిధ తక్కువ-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు అందుబాటులో ఉన్నాయి మరియు వివిధ తయారీ అవసరాలను తీర్చడానికి రూపొందించబడ్డాయి. ఉపయోగించిన పదార్థం, భాగాన్ని ఉత్పత్తి చేసే సంక్లిష్టత మరియు కావలసిన ఖచ్చితత్వం మరియు సామర్థ్యం వంటి అంశాలు యంత్రం ఎంపికను నిర్ణయిస్తాయి. ఆశించిన ఫలితాలను సాధించడానికి మరియు ఉత్పత్తిలో వ్యయ-సమర్థతను నిర్ధారించడానికి సరైన రకమైన యంత్రాన్ని ఎంచుకోవడం చాలా ముఖ్యం.

- హైడ్రాలిక్ యంత్రాలు:హైడ్రాలిక్ తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు అచ్చు కుహరంలోకి పదార్థాన్ని ఇంజెక్ట్ చేయడానికి అవసరమైన ఒత్తిడిని ఉత్పత్తి చేయడానికి హైడ్రాలిక్ పంపులను ఉపయోగిస్తాయి. వారు అధిక ఖచ్చితత్వం మరియు పునరావృతతతో భాగాలను ఉత్పత్తి చేయగలరు మరియు వివిధ పదార్థాలను నిర్వహించగలరు.

- విద్యుత్ యంత్రాలు:ఎలక్ట్రిక్ తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు ఇంజెక్షన్ ప్రక్రియను నడపడానికి హైడ్రాలిక్ పంపులకు బదులుగా ఎలక్ట్రిక్ మోటార్లను ఉపయోగిస్తాయి. అవి హైడ్రాలిక్ యంత్రాల కంటే ఎక్కువ శక్తి సామర్థ్యం, తగ్గిన నిర్వహణ మరియు నిశ్శబ్ద ఆపరేషన్ను అందిస్తాయి.

- హైబ్రిడ్ యంత్రాలు:హైబ్రిడ్ తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు హైడ్రాలిక్ మరియు ఎలక్ట్రిక్ పరికరాల ప్రయోజనాలను మిళితం చేస్తాయి. అవి హైడ్రాలిక్ మరియు ఎలక్ట్రిక్ డ్రైవ్లను మిళితం చేస్తాయి, ఖచ్చితత్వం, శక్తి సామర్థ్యం మరియు తగ్గిన శబ్దం స్థాయిలను మెరుగుపరుస్తాయి.

- నిలువు యంత్రాలు:నిలువు తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు అచ్చు కుహరంలోకి పదార్థాన్ని అందించడానికి గురుత్వాకర్షణను ఉపయోగిస్తాయి మరియు అచ్చు నిలువుగా అమర్చబడుతుంది. సంక్లిష్ట జ్యామితితో భాగాలను ఉత్పత్తి చేయడానికి అవి అనువైనవి మరియు తయారీ సౌకర్యాలలో నేల స్థలాన్ని ఆదా చేయగలవు.

- మైక్రో-మోల్డింగ్ యంత్రాలు:మైక్రో-మోల్డింగ్ తక్కువ వాల్యూమ్ ఇంజెక్షన్ అచ్చు యంత్రాలు ప్రత్యేకంగా చిన్న కొలతలు మరియు అధిక ఖచ్చితత్వంతో భాగాలను ఉత్పత్తి చేయడానికి రూపొందించబడ్డాయి. వారు మైక్రో-ఇంజెక్షన్ యూనిట్లు మరియు మైక్రో-మోల్డ్ కావిటీస్తో సహా కావలసిన ఫలితాలను సాధించడానికి ప్రత్యేక పరికరాలను ఉపయోగిస్తారు.

- బహుళ-షాట్ యంత్రాలు:బహుళ-షాట్ తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు వివిధ పదార్థాలు లేదా రంగులతో భాగాలను ఉత్పత్తి చేయడానికి బహుళ ఇంజెక్షన్ యూనిట్లను ఉపయోగించుకుంటాయి. ఈ సామర్ధ్యం విభిన్న అల్లికలు మరియు ముగింపులతో సంక్లిష్ట భాగాలను సృష్టించడానికి అనుమతిస్తుంది.

- క్లీన్రూమ్ యంత్రాలు:రూపకర్తలు వైద్య లేదా ఔషధ తయారీ సౌకర్యాలు వంటి శుభ్రమైన వాతావరణాలలో ఉపయోగం కోసం క్లీన్రూమ్ తక్కువ-వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ మెషీన్లను రూపొందించారు. తయారీదారులు వాటిని శుభ్రపరచడానికి, శుభ్రపరచడానికి మరియు కాలుష్యాన్ని తగ్గించడానికి లక్షణాలను పొందుపరచడానికి సులభమైన పదార్థాల నుండి వాటిని నిర్మిస్తారు.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ను ప్రభావితం చేసే అంశాలు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ఫలితం మరియు సామర్థ్యాన్ని అనేక అంశాలు ప్రభావితం చేస్తాయి. ఈ కారకాలను పరిగణనలోకి తీసుకోవడం మరియు ప్రక్రియ యొక్క ప్రతి అంశాన్ని ఆప్టిమైజ్ చేయడం విజయవంతమైన తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ ఉత్పత్తిని నిర్ధారించడంలో సహాయపడుతుంది.

- డిజైన్ పరిగణనలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో భాగం యొక్క డిజైన్ ముఖ్యమైన పాత్ర పోషిస్తుంది. గోడ మందం, డ్రాఫ్ట్ కోణాలు మరియు అండర్కట్ల ఉనికి వంటి అంశాలు భాగం యొక్క అచ్చు మరియు మొత్తం నాణ్యతను ప్రభావితం చేస్తాయి. సరైన జ్యామితితో చక్కగా రూపొందించబడిన లక్షణాలు మెరుగైన ఫలితాలను సాధించడంలో సహాయపడతాయి.

- మెటీరియల్ ఎంపిక:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం పదార్థం యొక్క ఎంపిక కీలకమైనది. వివిధ పదార్థాలు కరిగే ప్రవాహ లక్షణాలు, సంకోచం రేట్లు మరియు ఉష్ణోగ్రత సున్నితత్వం వంటి విభిన్న లక్షణాలను కలిగి ఉంటాయి. ఫంక్షనల్ అవసరాలు మరియు కావలసిన సౌందర్యానికి తగిన పదార్థం విజయవంతమైన మౌల్డింగ్ కోసం అవసరం.

- అచ్చు రూపకల్పన మరియు నిర్మాణం:అచ్చు రూపకల్పన మరియు నిర్మాణం తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క నాణ్యత మరియు సాధ్యతను నేరుగా ప్రభావితం చేస్తుంది. సరైన పార్ట్ ఫిల్లింగ్, కూలింగ్ మరియు ఎజెక్షన్ని నిర్ధారించడానికి, అచ్చు పదార్థం, శీతలీకరణ ఛానెల్లు, వెంటింగ్ మరియు గేటింగ్ సిస్టమ్ను జాగ్రత్తగా పరిశీలించాలి.

- ప్రక్రియ పారామితులు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం, ఇంజెక్షన్ వేగం, ఉష్ణోగ్రత, పీడనం మరియు శీతలీకరణ సమయంతో సహా అనేక ప్రక్రియ పారామితులను తప్పనిసరిగా ఆప్టిమైజ్ చేయాలి. సరైన భాగం నాణ్యతను సాధించడానికి, లోపాలను తగ్గించడానికి మరియు స్థిరమైన ఉత్పత్తిని నిర్ధారించడానికి ఈ పారామితుల యొక్క సరైన బ్యాలెన్స్ను కనుగొనడం చాలా కీలకం.

- నాణ్యత నియంత్రణ:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ అంతటా నాణ్యత నియంత్రణ చర్యలను అమలు చేయడం చాలా అవసరం. రెగ్యులర్ తనిఖీలు, డైమెన్షనల్ చెక్లు మరియు ఫంక్షనల్ టెస్టింగ్ ఏవైనా సమస్యలు లేదా లోపాలను ముందుగానే గుర్తించి పరిష్కరించడంలో సహాయపడతాయి, ఉత్పత్తి చేయబడిన భాగాలు అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉన్నాయని నిర్ధారిస్తుంది.

- సాధనం మరియు సామగ్రి నిర్వహణ:స్థిరమైన మరియు సమర్థవంతమైన ఉత్పత్తికి ఇంజెక్షన్ మౌల్డింగ్ మెషిన్ మరియు అచ్చుల యొక్క సాధారణ నిర్వహణ మరియు నిర్వహణ అవసరం. పరికరాలు మరియు అచ్చులను సరైన క్లీనింగ్, లూబ్రికేషన్ మరియు తనిఖీ చేయడం వల్ల బ్రేక్డౌన్లను నిరోధించడం, పనికిరాని సమయాన్ని తగ్గించడం మరియు టూల్స్ యొక్క దీర్ఘాయువును నిర్ధారించడం.

- ఉత్పత్తి వాల్యూమ్:తయారీదారులు తక్కువ పరిమాణంలో ఇంజెక్షన్ మౌల్డింగ్ను తక్కువ పరిమాణంలో డిజైన్ చేసినప్పటికీ, ఉత్పత్తి పరిమాణం ఇప్పటికీ ఒక్కో భాగానికి ఖర్చు, లీడ్ టైమ్ మరియు టూలింగ్ ఎంపికలు వంటి అంశాలను ప్రభావితం చేస్తుంది. ప్రక్రియను ఆప్టిమైజ్ చేయడానికి మరియు తగిన తయారీ వ్యూహాన్ని ఎంచుకోవడానికి ఊహించిన ఉత్పత్తి పరిమాణాన్ని అర్థం చేసుకోవడం చాలా అవసరం.

- ఖర్చు పరిగణనలు: తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ధర మెటీరియల్ ఖర్చులు, అచ్చు తయారీ ఖర్చులు, మెషిన్ సెటప్ మరియు ఆపరేషన్ ఖర్చులు మరియు పోస్ట్-ప్రాసెసింగ్ ఖర్చులతో సహా వివిధ అంశాలను కలిగి ఉంటుంది. విజయవంతమైన తక్కువ వాల్యూమ్ ఉత్పత్తికి కావలసిన నాణ్యత మరియు భాగాల కార్యాచరణతో వ్యయ-ప్రభావాన్ని సమతుల్యం చేయడం చాలా కీలకం.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం డిజైన్ పరిగణనలు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం భాగాల రూపకల్పన వివిధ కారకాలను జాగ్రత్తగా పరిశీలించాల్సిన అవసరం ఉంది. వీటితొ పాటు:

గోడ మందము

- స్థిరమైన మరియు తగిన గోడ మందాన్ని నిర్వహించడం చాలా ముఖ్యం

- మందపాటి గోడలు ఎక్కువ శీతలీకరణ సమయం మరియు సంభావ్య వార్పింగ్కు దారి తీయవచ్చు.

- సన్నని గోడలు బలహీనమైన భాగపు బలానికి దారితీయవచ్చు.

- ఏకరీతి గోడ మందంతో రూపకల్పన చేయడం సరైన మెటీరియల్ ప్రవాహం మరియు సరైన భాగం నాణ్యతను నిర్ధారిస్తుంది.

డ్రాఫ్ట్ కోణాలు

- సులభంగా పార్ట్ ఎజెక్షన్ కోసం డిజైన్లో డ్రాఫ్ట్ కోణాలను చేర్చడం చాలా అవసరం

- డ్రాఫ్ట్ కోణాలు నష్టం కలిగించకుండా భాగం యొక్క మృదువైన తొలగింపుకు అనుమతిస్తాయి.

- తగినంత డ్రాఫ్ట్ కోణాలు అంటుకోకుండా నిరోధించడానికి మరియు సమర్థవంతమైన ఉత్పత్తిని సులభతరం చేయడానికి సహాయపడతాయి.

అండర్కట్స్ మరియు సైడ్ యాక్షన్స్

- అండర్కట్స్ మరియు సైడ్ యాక్షన్లను తగ్గించడం మంచిది

- అండర్కట్లు ఎజెక్షన్ను సవాలుగా మారుస్తాయి మరియు సంక్లిష్టమైన అచ్చు డిజైన్లు లేదా సెకండరీ ఆపరేషన్లు అవసరం కావచ్చు.

- పార్ట్ జ్యామితిని సులభతరం చేయడం మరియు సంక్లిష్టమైన లక్షణాలను నివారించడం వలన అచ్చు సామర్థ్యం మెరుగుపడుతుంది మరియు ఖర్చులు తగ్గుతాయి.

గేట్ ప్లేస్మెంట్

- సరైన మెటీరియల్ ప్రవాహానికి మరియు లోపాలను తగ్గించడానికి సరైన గేట్ ప్లేస్మెంట్ కీలకం

- గేట్ స్థానం భాగం రూపాన్ని, బలం మరియు వార్పేజ్ని ప్రభావితం చేస్తుంది.

- తగిన ప్రదేశాలలో గేట్లను ఉంచడం వల్ల పార్ట్ క్వాలిటీ మరియు సౌందర్యం మెరుగుపడుతుంది.

పార్టింగ్ లైన్ మరియు పార్టింగ్ సర్ఫేస్

- అచ్చు రూపకల్పన మరియు అసెంబ్లీ కోసం తగిన విభజన రేఖ మరియు ఉపరితలాన్ని నిర్వచించడం అవసరం

- శుభ్రమైన మరియు బాగా నిర్వచించబడిన విభజన లైన్ అచ్చు నిర్మాణాన్ని సులభతరం చేస్తుంది మరియు లోపాల ప్రమాదాన్ని తగ్గిస్తుంది.

పక్కటెముకలు మరియు అధికారులు

- పక్కటెముకలు మరియు ఉన్నతాధికారులను చేర్చడం నిర్మాణ సమగ్రత మరియు కార్యాచరణను మెరుగుపరుస్తుంది

- పక్కటెముకలు సన్నని విభాగాలకు బలం మరియు దృఢత్వాన్ని అందిస్తాయి.

- ఉన్నతాధికారులు సెకండరీ కార్యకలాపాల కోసం అటాచ్మెంట్ పాయింట్లుగా లేదా ఇన్సర్ట్లుగా పనిచేస్తారు.

ఉపరితల ముగింపు మరియు ఆకృతి

- కావలసిన ఉపరితల ముగింపు మరియు ఆకృతిని పరిగణనలోకి తీసుకోవడం చాలా అవసరం

- అచ్చు చికిత్సలు లేదా కుహరం ఆకృతి మృదువైన లేదా ఆకృతి ఉపరితలాలను సాధించగలదు.

- ఉపరితల ముగింపు అవసరాల యొక్క సరైన ఎంపిక మరియు కమ్యూనికేషన్ కావలసిన సౌందర్యం మరియు కార్యాచరణకు దోహదం చేస్తుంది.

సహనం మరియు డైమెన్షనల్ ఖచ్చితత్వం

- తగిన సహనాలను మరియు డైమెన్షనల్ ఖచ్చితత్వాన్ని పేర్కొనడం చాలా కీలకం

- తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క సామర్థ్యాలను అర్థం చేసుకోవడం చాలా అవసరం.

ఈ డిజైన్ కారకాలను పరిగణనలోకి తీసుకోవడం ద్వారా, తయారీదారులు తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ను ఆప్టిమైజ్ చేయవచ్చు, ఫలితంగా అధిక-నాణ్యత భాగాలు, సమర్థవంతమైన ఉత్పత్తి మరియు ఖర్చు-ప్రభావం.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్లో నాణ్యత నియంత్రణ

అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా అధిక-నాణ్యత భాగాల ఉత్పత్తిని నిర్ధారించడానికి తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణ కీలకం. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో సమర్థవంతమైన నాణ్యత నియంత్రణ కోసం పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

- తనిఖీ మరియు పరీక్ష:క్రమబద్ధమైన తనిఖీలు మరియు తయారీ అంతటా పరీక్షలు ప్రారంభంలో లోపాలు లేదా సమస్యలను గుర్తించడంలో సహాయపడతాయి. భాగాలు స్పెసిఫికేషన్లకు అనుగుణంగా ఉన్నాయని నిర్ధారించుకోవడానికి, డైమెన్షనల్ చెక్లు, విజువల్ తనిఖీలు మరియు ఫంక్షనల్ టెస్టింగ్లు తప్పనిసరిగా చేయాలి.

- మెటీరియల్ ధృవీకరణ: తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించే పదార్థం యొక్క నాణ్యత మరియు స్థిరత్వాన్ని నిర్ధారించడం చాలా ముఖ్యం. మెటీరియల్ వెరిఫికేషన్లో మెల్ట్ ఫ్లో, స్నిగ్ధత మరియు రంగు వంటి మెటీరియల్ ప్రాపర్టీలను తనిఖీ చేయడం, అవి కావలసిన స్పెసిఫికేషన్లతో సరిపోలుతున్నాయని నిర్ధారించడం.

- అచ్చు నిర్వహణ:స్థిరమైన మరియు అధిక-నాణ్యత ఉత్పత్తికి అచ్చుల సరైన నిర్వహణ మరియు నిర్వహణ అవసరం. అచ్చులను రెగ్యులర్ క్లీనింగ్, లూబ్రికేషన్ మరియు తనిఖీ చేయడం లోపాలను నివారించడానికి, పనికిరాని సమయాన్ని తగ్గించడానికి మరియు అచ్చుల జీవితకాలం పొడిగించడానికి సహాయపడుతుంది.

- ప్రక్రియ పర్యవేక్షణ:ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ పారామితుల యొక్క నిరంతర పర్యవేక్షణ నాణ్యతను నిర్వహించడానికి అవసరం. ఉష్ణోగ్రత, పీడనం మరియు సైకిల్ సమయం వంటి వేరియబుల్స్ పేర్కొన్న పరిధులలో ఉన్నాయని నిర్ధారించడానికి మరియు విచలనాలు లేదా అసాధారణతలను గుర్తించడం వంటి వాటిని పర్యవేక్షించడం అవసరం.

- గణాంక ప్రక్రియ నియంత్రణ (SPC):SPC పద్ధతులను అమలు చేయడం వల్ల తయారీ ప్రక్రియలో వైవిధ్యాన్ని పర్యవేక్షించడం మరియు నియంత్రించడంలో సహాయపడుతుంది. ఇది ప్రోయాక్టివ్ సర్దుబాట్లు మరియు మెరుగుదలలను అనుమతిస్తుంది, పోకడలు, నమూనాలు మరియు వైవిధ్యం యొక్క సంభావ్య మూలాలను గుర్తించడానికి ఉత్పత్తి ప్రక్రియ నుండి డేటాను సేకరించడం మరియు విశ్లేషించడం.

- దిద్దుబాటు మరియు నివారణ చర్యలు:నాణ్యమైన సమస్యలు లేదా అననుకూలతలను పరిష్కరించడానికి దిద్దుబాటు మరియు నివారణ చర్యలను అమలు చేయడం చాలా కీలకం. లోపాలు లేదా విచలనాలను గుర్తించిన తర్వాత, బృందం వాటిని సరిదిద్దడానికి మరియు వాటి పునరావృతం కాకుండా నిరోధించడానికి తక్షణమే ప్రయత్నం చేస్తుంది, తయారీ ప్రక్రియలో నిరంతర అభివృద్ధిని నిర్ధారిస్తుంది.

- డాక్యుమెంటేషన్ మరియు ట్రేస్బిలిటీ:ఉత్పత్తి ప్రక్రియ యొక్క సరైన డాక్యుమెంటేషన్ మరియు ట్రేస్బిలిటీని నిర్వహించడం నాణ్యత నియంత్రణకు అవసరం. ట్రేస్బిలిటీ మరియు నాణ్యత హామీని సులభతరం చేయడానికి, రికార్డింగ్ ప్రక్రియ పారామితులు, తనిఖీ ఫలితాలు మరియు మెటీరియల్ సమాచారం, అలాగే ఉత్పత్తి చేయబడిన ప్రతి భాగం యొక్క చరిత్రను ట్రాక్ చేయడం చాలా అవసరం.

- సరఫరాదారు నాణ్యత నిర్వహణ:సరఫరాదారుల నుండి సేకరించిన భాగాలు మరియు పదార్థాల నాణ్యతను నిర్ధారించడం చాలా అవసరం. అర్హత, మూల్యాంకనం మరియు కొనసాగుతున్న పర్యవేక్షణతో సహా బలమైన సరఫరాదారు నాణ్యత నిర్వహణ ప్రక్రియలను ఏర్పాటు చేయడం, తయారీలో అధిక-నాణ్యత ఇన్పుట్ల వినియోగాన్ని నిర్ధారించడంలో సహాయపడుతుంది.

సమర్థవంతమైన నాణ్యత నియంత్రణ చర్యలను అమలు చేయడం ద్వారా, తయారీదారులు తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ద్వారా అధిక-నాణ్యత, స్థిరమైన మరియు నమ్మదగిన భాగాలను ఉత్పత్తి చేయవచ్చు.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం సాధనం

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం సాధనం అచ్చు పదార్థం ఎంపిక, డిజైన్, నిర్మాణం, నిర్వహణ, మరమ్మత్తు, ఇన్సర్ట్లు, పరీక్ష మరియు నిల్వను జాగ్రత్తగా పరిశీలించాల్సిన అవసరం ఉంది.

మోల్డ్ మెటీరియల్ ఎంపిక

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం తగిన అచ్చు పదార్థాన్ని ఎంచుకోవడం చాలా ముఖ్యం. మెటీరియల్ను ఎంచుకునేటప్పుడు మన్నిక, వేడి నిరోధకత మరియు అనుకూలత వంటి అంశాలను పరిగణించండి. సాధారణ అచ్చు పదార్థాలలో ఉక్కు మిశ్రమాలు, అల్యూమినియం మిశ్రమాలు మరియు మిశ్రమ పదార్థాలు ఉన్నాయి.

మోల్ డిజైన్

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం అచ్చును రూపొందించడానికి పార్ట్ జ్యామితి, గేటింగ్ సిస్టమ్, కూలింగ్ ఛానెల్లు మరియు ఎజెక్షన్ మెకానిజం వంటి అంశాలను జాగ్రత్తగా పరిశీలించడం అవసరం.

- ఆప్టిమల్ పార్ట్ జ్యామితి భాగం యొక్క సరైన పూరకం, శీతలీకరణ మరియు ఎజెక్షన్ను సులభతరం చేస్తుంది.

- బాగా రూపొందించిన గేటింగ్ సిస్టమ్ సమర్థవంతమైన మెటీరియల్ ప్రవాహాన్ని నిర్ధారిస్తుంది మరియు లోపాలను తగ్గిస్తుంది.

- సరిగ్గా రూపొందించబడిన శీతలీకరణ ఛానెల్లు చక్రం సమయాలను నియంత్రించడంలో మరియు స్థిరమైన భాగం నాణ్యతను నిర్ధారించడంలో సహాయపడతాయి.

- సమర్థవంతమైన ఎజెక్షన్ మెకానిజం అచ్చు నుండి భాగాన్ని సులభంగా తొలగించడానికి అనుమతిస్తుంది.

అచ్చు నిర్మాణం

వివరాలకు ఖచ్చితత్వం మరియు శ్రద్ధతో అచ్చు నిర్మాణాన్ని నిర్వహించండి.

- నైపుణ్యం కలిగిన టూల్మేకర్లు అచ్చు భాగాలను రూపొందించడానికి మ్యాచింగ్, CNC మిల్లింగ్ మరియు EDM (ఎలక్ట్రికల్ డిశ్చార్జ్ మెషినింగ్) పద్ధతులను ఉపయోగిస్తారు.

- సరైన పనితీరు మరియు పాక్షిక నాణ్యత కోసం అచ్చు భాగాలను జాగ్రత్తగా అసెంబ్లీ మరియు అమరిక అవసరం.

అచ్చు నిర్వహణ మరియు మరమ్మత్తు

అచ్చుల యొక్క క్రమమైన నిర్వహణ మరియు సకాలంలో మరమ్మత్తు వారి దీర్ఘాయువు మరియు స్థిరమైన పనితీరును నిర్ధారించడానికి కీలకం.

- సమస్యలను నివారించడానికి మరియు ఉత్పత్తిని ఆప్టిమైజ్ చేయడానికి ఆపరేటర్లు క్రమం తప్పకుండా శుభ్రపరచడం, సరళత మరియు తనిఖీని నిర్వహించాలి.

- ఏదైనా డ్యామేజ్ లేదా మోల్డ్ కాంపోనెంట్లలో అరిగిపోయిన వాటిని వెంటనే రిపేర్ చేయడం వలన లోపాలు మరియు ఉత్పత్తి అంతరాయాలను నివారించడంలో సహాయపడుతుంది.

అచ్చు ఇన్సర్ట్లు మరియు మార్చుకోగలిగిన భాగాలు

అచ్చు ఇన్సర్ట్లు మరియు మార్చుకోగలిగిన భాగాలను ఉపయోగించడం వలన తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో వశ్యత మరియు ఖర్చు-ప్రభావానికి వీలు కల్పిస్తుంది.

- ఆపరేటర్లు డిజైన్ మార్పులు లేదా ఇతర అవసరాలకు సర్దుబాటు చేయడానికి ఇన్సర్ట్లను సవరించవచ్చు లేదా భర్తీ చేయవచ్చు-భాగం యొక్క వైవిధ్యాలు.

- మార్చుకోగలిగిన భాగాలు త్వరగా అచ్చు మార్పులను ప్రారంభిస్తాయి, పనికిరాని సమయాన్ని తగ్గిస్తాయి మరియు ఉత్పత్తి సామర్థ్యాన్ని పెంచుతాయి.

అచ్చు పరీక్ష మరియు ధ్రువీకరణ

ఉత్పత్తిని ప్రారంభించే ముందు అచ్చును క్షుణ్ణంగా పరీక్షించడం మరియు ధృవీకరించడం చాలా అవసరం.

- మేము ప్రాసెస్ పారామితులను ఆప్టిమైజ్ చేయడానికి, పార్ట్ క్వాలిటీని నిర్ధారించడానికి మరియు అవసరమైన సర్దుబాట్లను గుర్తించడానికి అచ్చు ట్రయల్స్ నిర్వహిస్తాము.

- అచ్చు ప్రక్రియను అంచనా వేయడానికి మరియు ఆప్టిమైజ్ చేయడానికి మేము అచ్చు ప్రవాహ విశ్లేషణ మరియు కంప్యూటర్ అనుకరణలను నిర్వహించవచ్చు.

అచ్చు నిల్వ మరియు సంరక్షణ

అచ్చులను ఉపయోగించనప్పుడు నాణ్యత మరియు పనితీరును నిర్వహించడానికి సరైన నిల్వ మరియు సంరక్షణ పద్ధతులు అవసరం.

- ఉష్ణోగ్రత హెచ్చుతగ్గులు, తేమ మరియు కలుషితాల నుండి నష్టాన్ని నివారించడానికి అచ్చులను నియంత్రిత వాతావరణంలో నిల్వ చేయాలి.

- ఉపయోగించని సమయాల్లో కూడా, ఆపరేటర్లు క్రమం తప్పకుండా తనిఖీలు మరియు నిర్వహణను నిర్వహించాలి.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం ఖర్చుతో కూడుకున్న వ్యూహాలు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం ఖర్చుతో కూడుకున్న వ్యూహాలను అనుసరించడానికి అచ్చు రూపకల్పన, మెటీరియల్ ఎంపిక, ప్రక్రియ ఆప్టిమైజేషన్, ఆటోమేషన్ మరియు సరఫరాదారు భాగస్వామ్యాలను కలిగి ఉన్న సమగ్ర విధానం అవసరం. ఈ వ్యూహాలను అమలు చేయడం ద్వారా, కంపెనీలు తమ తక్కువ-వాల్యూమ్ తయారీ కార్యకలాపాలలో ఖర్చులను తగ్గించడం మరియు సామర్థ్యాన్ని పెంచుకోవడం ద్వారా అధిక-నాణ్యత ఫలితాలను సాధించగలవు.

- సమర్థవంతమైన అచ్చు రూపకల్పన:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం అచ్చును సమర్థవంతంగా రూపొందించడం ఖర్చులను గణనీయంగా తగ్గిస్తుంది. అచ్చు రూపకల్పనను సులభతరం చేయడం మరియు కావిటీస్ సంఖ్యను తగ్గించడం సాధన ఖర్చులను తగ్గిస్తుంది మరియు ఉత్పత్తి సమయాన్ని తగ్గిస్తుంది.

- మెటీరియల్ ఎంపిక:తక్కువ-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్కు తగిన పదార్థాన్ని ఎంచుకోవడం ఖర్చుతో కూడుకున్నది. తక్కువ ఖరీదైన రెసిన్లను ఎంచుకోవడం లేదా అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ప్రత్యామ్నాయ పదార్థాలను అన్వేషించడం వల్ల నాణ్యత రాజీ పడకుండా గణనీయమైన ఖర్చు ఆదా అవుతుంది.

- ఆటోమేషన్ మరియు రోబోటిక్స్:ఇంజెక్షన్ మౌల్డింగ్లో ఆటోమేషన్ మరియు రోబోటిక్లను అమలు చేయడం వల్ల సామర్థ్యాన్ని పెంచవచ్చు మరియు లేబర్ ఖర్చులను తగ్గించవచ్చు. ఆటోమేటెడ్ సిస్టమ్లు పునరావృతమయ్యే పనులను నిర్వహించగలవు, లోపాలను తగ్గించగలవు మరియు ఉత్పత్తి ఉత్పత్తిని పెంచుతాయి, తక్కువ-వాల్యూమ్ తయారీకి వాటిని ఆదర్శంగా మారుస్తాయి.

- ప్రాసెస్ ఆప్టిమైజేషన్:ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియను చక్కగా సర్దుబాటు చేయడం వలన ఖర్చు ఆదా అవుతుంది. ఉష్ణోగ్రత, పీడనం మరియు చక్రాల సమయాలు వంటి పారామితులను విశ్లేషించడం మరియు ఆప్టిమైజ్ చేయడం వల్ల పదార్థ వ్యర్థాలను తగ్గించవచ్చు, భాగం నాణ్యతను మెరుగుపరచవచ్చు మరియు ఉత్పాదకతను పెంచవచ్చు.

- ఆన్-డిమాండ్ తయారీ:ఆన్-డిమాండ్ తయారీని స్వీకరించడం తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో మరింత సౌలభ్యం మరియు ఖర్చు-ప్రభావానికి అనుమతిస్తుంది. అవసరమైనప్పుడు మాత్రమే భాగాలను ఉత్పత్తి చేయడం ద్వారా, కంపెనీలు అదనపు ఇన్వెంటరీ ఖర్చులను నివారించవచ్చు మరియు వాడుకలో లేని ప్రమాదాన్ని తగ్గించవచ్చు.

- సాధన ప్రత్యామ్నాయాలు:3D-ప్రింటెడ్ మోల్డ్లు లేదా సాఫ్ట్ టూలింగ్ వంటి ప్రత్యామ్నాయ సాధన ఎంపికలను అన్వేషించడం తక్కువ వాల్యూమ్ ఉత్పత్తికి ఖర్చుతో కూడుకున్నది. ఈ ప్రత్యామ్నాయాలు తరచుగా తక్కువ ముందస్తు ఖర్చులు మరియు సాంప్రదాయ ఉక్కు అచ్చుల కంటే తక్కువ లీడ్ టైమ్లను కలిగి ఉంటాయి.

- సరఫరాదారు భాగస్వామ్యం:విశ్వసనీయమైన మరియు అనుభవజ్ఞులైన ఇంజక్షన్ మోల్డింగ్ సరఫరాదారులతో సన్నిహితంగా సహకరించడం ఖర్చులను ఆప్టిమైజ్ చేయడంలో సహాయపడుతుంది. తక్కువ వాల్యూమ్ ఉత్పత్తిలో నైపుణ్యం కలిగిన సరఫరాదారులు విలువైన అంతర్దృష్టులను అందించగలరు, ఖర్చు-పొదుపు చర్యలను సూచించగలరు మరియు పదార్థాలు మరియు సాధనాలపై పోటీ ధరలను అందించగలరు.

- పోస్ట్-ప్రాసెసింగ్ ఆప్టిమైజేషన్:ట్రిమ్మింగ్, అసెంబ్లీ మరియు ఫినిషింగ్ వంటి పోస్ట్-ప్రాసెసింగ్ కార్యకలాపాలను క్రమబద్ధీకరించడం వల్ల ఖర్చులు తగ్గుతాయి. సమర్థవంతమైన పోస్ట్-ప్రాసెసింగ్ పరికరాలు మరియు సాంకేతికతలలో పెట్టుబడి పెట్టడం వలన కార్మిక అవసరాలు తగ్గుతాయి మరియు ద్వితీయ ఆపరేషన్ ఖర్చులను తగ్గించవచ్చు.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం 3D ప్రింటింగ్ను ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం 3D ప్రింటింగ్ని ఉపయోగించడం అనేక ప్రయోజనాలను అందిస్తుంది. ఇది వేగవంతమైన ప్రోటోటైపింగ్ని అనుమతిస్తుంది, శీఘ్ర పునరావృత్తులు మరియు తగ్గిన డిజైన్ లోపాలను అనుమతిస్తుంది. 3D ప్రింటింగ్ వ్యర్థాల ఉత్పత్తిని తగ్గిస్తుంది మరియు పూర్తి స్థాయి ఉత్పత్తికి పాల్పడే ముందు పరీక్ష మరియు ధ్రువీకరణను అనుమతించడం ద్వారా నష్టాలను తగ్గించడంలో సహాయపడుతుంది.

- వేగవంతమైన నమూనా: 3D ప్రింటింగ్ వేగవంతమైన ప్రోటోటైపింగ్ యొక్క ప్రయోజనాన్ని అందిస్తుంది, డిజైనర్లు తమ ఉత్పత్తి డిజైన్లను త్వరగా పునరావృతం చేయడానికి మరియు మెరుగుపరచడానికి అనుమతిస్తుంది. ఈ విధానం కంపెనీలు ఉత్పత్తులను మార్కెట్కు వేగంగా తీసుకురావడానికి మరియు ఖరీదైన డిజైన్ తప్పులను నివారించడానికి అనుమతిస్తుంది.

- ఖర్చుతో కూడుకున్న సాధనం:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ టూలింగ్ కోసం 3D ప్రింటింగ్ ఖర్చుతో కూడుకున్న ప్రత్యామ్నాయం. 3D-ప్రింటెడ్ అచ్చులు లేదా ఇన్సర్ట్లను ఉపయోగించడం ద్వారా, కంపెనీలు సాంప్రదాయ ఉక్కు అచ్చుల ముందస్తు ఖర్చులను ఆదా చేయగలవు, ముఖ్యంగా చిన్న ఉత్పత్తి పరుగుల కోసం.

- డిజైన్ వశ్యత: 3D ప్రింటింగ్ సాంప్రదాయిక మ్యాచింగ్ పద్ధతులతో సాధ్యం కాని సంక్లిష్టమైన మరియు సంక్లిష్టమైన డిజైన్లను అనుమతిస్తుంది. ఈ వశ్యత నిర్దిష్ట కస్టమర్ అవసరాలను తీర్చడం ద్వారా అనుకూలీకరించిన మరియు ప్రత్యేకమైన భాగాల ఉత్పత్తిని అనుమతిస్తుంది.

- తగ్గిన లీడ్ టైమ్స్: 3D ప్రింటింగ్ని ఉపయోగించడం ద్వారా, తయారీదారులు సాంప్రదాయ తయారీ పద్ధతులతో పోలిస్తే లీడ్ టైమ్లను గణనీయంగా తగ్గించవచ్చు. సాధనం లేకపోవడం మరియు డిమాండ్పై భాగాలను ఉత్పత్తి చేసే సామర్థ్యం ఉత్పత్తి ప్రక్రియను వేగవంతం చేస్తుంది, ఇది కస్టమర్ డెలివరీని వేగవంతం చేస్తుంది.

- మెటీరియల్ వైవిధ్యం:3D ప్రింటింగ్ థర్మోప్లాస్టిక్లు, రెసిన్లు మరియు మిశ్రమాలతో సహా అనేక రకాల పదార్థాలను అందిస్తుంది. ఈ మెటీరియల్ బహుముఖ ప్రజ్ఞ వివిధ లక్షణాలతో భాగాలను ఉత్పత్తి చేయడానికి, నిర్దిష్ట కార్యాచరణ మరియు సౌందర్య అవసరాలను తీర్చడానికి అనుమతిస్తుంది.

- వ్యర్థాల తగ్గింపు:3D ప్రింటింగ్ అనేది ఒక సంకలిత తయారీ ప్రక్రియ, అంటే ఇది భాగాన్ని నిర్మించడానికి అవసరమైన పదార్థాన్ని మాత్రమే ఉపయోగిస్తుంది, ఫలితంగా తక్కువ వ్యర్థాలు ఉత్పత్తి అవుతాయి. మెటీరియల్ ఖర్చులను తగ్గించడం కూడా స్థిరత్వ ప్రయత్నాలను ప్రోత్సహించడంలో సహాయపడుతుంది.

- ప్రమాద తగ్గింపు: తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం 3D ప్రింటింగ్ని ఉపయోగించడం వలన కంపెనీలు నిరూపించబడని డిజైన్లు లేదా అనిశ్చిత మార్కెట్ డిమాండ్ కోసం ఖరీదైన సాధనాల్లో పెట్టుబడి పెట్టడం వల్ల వచ్చే నష్టాలను తగ్గించుకోవడానికి కంపెనీలను అనుమతిస్తుంది. ఇది పూర్తి స్థాయి ఉత్పత్తికి పాల్పడే ముందు చిన్న ఉత్పత్తి వాల్యూమ్లతో మార్కెట్ను పరీక్షించడాన్ని ప్రారంభిస్తుంది.

- ఉత్పత్తికి వంతెన:3డి ప్రింటింగ్ ఉత్పత్తికి వారధిగా ఉపయోగపడుతుంది, కంపెనీలు తమ డిజైన్లను త్వరగా ధృవీకరించడానికి మరియు ఖరీదైన ఇంజెక్షన్ మోల్డింగ్ టూలింగ్లో పెట్టుబడి పెట్టడానికి ముందు భాగాల కార్యాచరణను పరీక్షించడానికి అనుమతిస్తుంది. డిజైన్ లోపాలను ముందుగానే గుర్తించడం వల్ల దీర్ఘకాలంలో ఖర్చులను ఆదా చేసుకోవచ్చు.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క స్థిరత్వం

పర్యావరణ స్పృహతో కూడిన పద్ధతులతో సంప్రదించినప్పుడు తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ స్థిరమైన తయారీ ఎంపికగా ఉంటుంది.

- మెటీరియల్ సామర్థ్యం:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ అవసరమైన భాగాలను మాత్రమే ఉత్పత్తి చేయడం ద్వారా పదార్థ సామర్థ్యాన్ని ప్రోత్సహిస్తుంది, వ్యర్థాల ఉత్పత్తిని తగ్గిస్తుంది. ఈ విధానం అధిక పదార్థ వినియోగంతో సంబంధం ఉన్న పర్యావరణ ప్రభావాన్ని తగ్గించడంలో సహాయపడుతుంది.

- శక్తి ఆదా:అధిక-వాల్యూమ్ ఉత్పత్తి పద్ధతులతో పోలిస్తే, తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ తక్కువ ఉత్పత్తి పరుగులు మరియు యంత్రం పని చేసే సమయం తగ్గడం వల్ల తక్కువ శక్తిని వినియోగిస్తుంది. ఇలా చేయడం ద్వారా, మనం శక్తిని ఆదా చేయవచ్చు మరియు గ్రీన్హౌస్ వాయు ఉద్గారాలను తగ్గించవచ్చు.

- వ్యర్థాల తగ్గింపు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ఖచ్చితమైన ఉత్పత్తి పరిమాణాలను అనుమతిస్తుంది, అదనపు జాబితా అవసరాన్ని తగ్గిస్తుంది మరియు వ్యర్థాలను తగ్గిస్తుంది. ఉత్పత్తి ప్రణాళికను అనుకూలపరచడం మరియు డిమాండ్ను అంచనా వేయడం ద్వారా కంపెనీలు వ్యర్థాల ఉత్పత్తి మరియు పారవేయడం ఖర్చులను తగ్గించగలవు.

- రీసైక్లింగ్ అవకాశాలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ తరచుగా థర్మోప్లాస్టిక్స్ వంటి పునర్వినియోగపరచదగిన పదార్థాలను ఉపయోగిస్తుంది. ఉత్పత్తి ప్రక్రియలో రీసైక్లింగ్ పద్ధతులను ఏకీకృతం చేయడం ద్వారా మేము పదార్థాలను తిరిగి ఉపయోగించుకోవచ్చు మరియు వర్జిన్ వనరులపై ఆధారపడటాన్ని తగ్గించవచ్చు. ఉత్పత్తి ప్రక్రియలో రీసైక్లింగ్ పద్ధతులను ఏకీకృతం చేయడం వల్ల పదార్థాల పునర్వినియోగాన్ని అనుమతిస్తుంది మరియు స్వచ్ఛమైన వనరులపై ఆధారపడటాన్ని తగ్గిస్తుంది.

- స్థిరమైన మెటీరియల్ ఎంపికలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో స్థిరమైన మరియు పర్యావరణ అనుకూల పదార్థాలను ఉపయోగించడం కోసం కంపెనీలు ప్రాధాన్యత ఇవ్వవచ్చు. బయో-ఆధారిత ప్లాస్టిక్లు, రీసైకిల్ చేసిన పదార్థాలు మరియు బయోడిగ్రేడబుల్ రెసిన్లు పర్యావరణ ప్రభావాన్ని తగ్గించి, వృత్తాకార ఆర్థిక వ్యవస్థను ప్రోత్సహించే ఆచరణీయ ప్రత్యామ్నాయాలను అందిస్తాయి.

- స్థానిక ఉత్పత్తి:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ స్థానికీకరించిన ఉత్పత్తిని అనుమతిస్తుంది, రవాణా దూరాలు మరియు సంబంధిత కార్బన్ ఉద్గారాలను తగ్గిస్తుంది. ముగింపు మార్కెట్కు దగ్గరగా ఉత్పత్తి చేయడం ద్వారా, కంపెనీలు తమ సరఫరా గొలుసు యొక్క పర్యావరణ పాదముద్రను తగ్గించవచ్చు.

- స్థిరత్వం కోసం డిజైన్:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ స్థిరమైన డిజైన్ సూత్రాలను పొందుపరచడానికి అనుమతిస్తుంది. తేలికపాటి నిర్మాణాలు, ఆప్టిమైజ్ చేయబడిన జ్యామితులు మరియు పదార్థాల సమర్ధవంతమైన ఉపయోగంతో భాగాలను రూపొందించడం తయారీ ప్రక్రియ యొక్క స్థిరత్వాన్ని మరింత మెరుగుపరుస్తుంది.

- లైఫ్ సైకిల్ అసెస్మెంట్:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియల జీవిత చక్ర అంచనాను నిర్వహించడం అభివృద్ధి మరియు స్థిరత్వ ఆప్టిమైజేషన్ కోసం ప్రాంతాలను గుర్తించడంలో సహాయపడుతుంది. ముడిసరుకు వెలికితీత నుండి జీవితాంతం పారవేయడం వరకు ప్రతి దశలో పర్యావరణ ప్రభావాలను విశ్లేషించడం, కంపెనీలకు సమాచారంతో నిర్ణయాలు తీసుకోవడానికి మరియు స్థిరమైన పద్ధతులను అమలు చేయడానికి వీలు కల్పిస్తుంది.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కోసం నిబంధనలు మరియు ప్రమాణాలు

ఉత్పత్తి భద్రత, పర్యావరణ బాధ్యత, కార్యాలయ భద్రత మరియు చట్టపరమైన మరియు పరిశ్రమ అవసరాలకు అనుగుణంగా ఉండేలా తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో నిబంధనలు మరియు ప్రమాణాలకు కట్టుబడి ఉండటం చాలా అవసరం. కంపెనీలు తప్పనిసరిగా వర్తించే నిబంధనలు మరియు ప్రమాణాల గురించి తెలియజేయాలి మరియు వాటి తయారీ ప్రక్రియల్లో వాటిని ఏకీకృతం చేయాలి.

- ఉత్పత్తి భద్రతా ప్రమాణాలు:ఉత్పత్తి చేయబడిన భాగాలు నాణ్యత మరియు భద్రతా అవసరాలకు అనుగుణంగా ఉండేలా చూసుకోవడానికి తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ తప్పనిసరిగా సంబంధిత ఉత్పత్తి భద్రతా ప్రమాణాలకు అనుగుణంగా ఉండాలి. ఈ ప్రమాణాలు ఆటోమోటివ్, మెడికల్ లేదా వినియోగ వస్తువులు వంటి పరిశ్రమపై ఆధారపడి మారవచ్చు.

- మెటీరియల్ నిబంధనలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం పదార్థాలను ఎంచుకోవడం మరియు ఉపయోగించడంలో నిర్దిష్ట నియమాలు మరియు ప్రమాణాలను అనుసరించడం సరైన తయారీ ప్రక్రియలను నిర్ధారించడానికి అవసరం. ఈ నిబంధనలు పదార్థ కూర్పు, విషపూరిత స్థాయిలు మరియు పర్యావరణ ప్రభావాన్ని నియంత్రిస్తాయి. సురక్షితమైన మరియు స్థిరమైన పదార్థాల వినియోగాన్ని నిర్ధారించడానికి REACH (రిజిస్ట్రేషన్, మూల్యాంకనం, అధికారం మరియు రసాయనాల పరిమితి) వంటి చట్టాలను పాటించడం చాలా కీలకం.

- పర్యావరణ నిబంధనలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కార్యకలాపాలు వాటి పర్యావరణ ప్రభావాన్ని తగ్గించడానికి పర్యావరణ నిబంధనలకు అనుగుణంగా ఉండాలి. ఈ నిబంధనలు వాయు ఉద్గారాలు, మురుగునీటి నిర్వహణ, వ్యర్థాల తొలగింపు మరియు శక్తి వినియోగం వంటి సమస్యలను పరిష్కరిస్తాయి. ISO 14001 (ఎన్విరాన్మెంటల్ మేనేజ్మెంట్ సిస్టమ్స్) వంటి పరిమితులకు కట్టుబడి ఉండటం పర్యావరణ బాధ్యత పట్ల నిబద్ధతను ప్రదర్శిస్తుంది.

- వృత్తిపరమైన ఆరోగ్యం మరియు భద్రతా ప్రమాణాలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ సౌకర్యాలలో సురక్షితమైన పని వాతావరణాన్ని నిర్ధారించడం చాలా అవసరం. OSHA (ఆక్యుపేషనల్ సేఫ్టీ అండ్ హెల్త్ అడ్మినిస్ట్రేషన్) నిబంధనల వంటి వృత్తిపరమైన ఆరోగ్యం మరియు భద్రతా ప్రమాణాలకు అనుగుణంగా ఉండటం, యంత్రాలు, పదార్థాలు మరియు ప్రక్రియలకు సంబంధించిన సంభావ్య ప్రమాదాల నుండి కార్మికులను రక్షించడంలో సహాయపడుతుంది.

- నాణ్యత నిర్వహణ వ్యవస్థలు:ISO 9001 వంటి నాణ్యత నిర్వహణ వ్యవస్థలను అమలు చేయడం, తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కార్యకలాపాలకు అవసరం. ఈ సిస్టమ్లు కస్టమర్ అవసరాలకు అనుగుణంగా మరియు వర్తించే నిబంధనలు మరియు ప్రమాణాలకు అనుగుణంగా ఉండే ఉత్పత్తులను స్థిరంగా డెలివరీ చేయడానికి ఫ్రేమ్వర్క్ను అందిస్తాయి.

- గుర్తించదగిన మరియు లేబులింగ్ అవసరాలు:ఉత్పత్తిలో ఉపయోగించే పదార్థాలు మరియు భాగాల మూలాన్ని ట్రాక్ చేయడానికి తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం ట్రేసిబిలిటీ చర్యలు అవసరం కావచ్చు. ఉత్పత్తి గుర్తింపు, బ్యాచ్ నంబర్లు మరియు భద్రతా హెచ్చరికల వంటి లేబులింగ్ అవసరాలు, స్పష్టమైన కమ్యూనికేషన్ మరియు సంబంధిత నిబంధనలకు అనుగుణంగా ఉండేలా చూస్తాయి.

- మేధో సంపత్తి పరిశీలనలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో మేధో సంపత్తి హక్కులను రక్షించడం చాలా కీలకం, ప్రధానంగా యాజమాన్య ఉత్పత్తుల కోసం భాగాలను ఉత్పత్తి చేసేటప్పుడు. కంపెనీలు పేటెంట్ హక్కులను గౌరవించాలి మరియు వాటి తయారీ ప్రక్రియలు మేధో సంపత్తిని ఉల్లంఘించకుండా చూసుకోవాలి.

- అంతర్జాతీయ వాణిజ్య నిబంధనలు:అంతర్జాతీయ వాణిజ్యంలో నిమగ్నమైతే, తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ కార్యకలాపాలు తప్పనిసరిగా వాణిజ్య నిబంధనలు మరియు ప్రమేయం ఉన్న దేశాలకు నిర్దిష్ట ప్రమాణాలకు అనుగుణంగా ఉండాలి. అంతర్జాతీయ వాణిజ్య ఒప్పందాలకు అనుగుణంగా ఉండేలా కస్టమ్స్ నిబంధనలు మరియు దిగుమతి/ఎగుమతి పరిమితులను అనుసరించడం అవసరం కావచ్చు.

సరైన తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం

విశ్వసనీయమైన మరియు సమర్థుడైన భాగస్వామి మీ తక్కువ-వాల్యూమ్ తయారీ ప్రయత్నాల విజయానికి దోహదం చేస్తారు.

- నైపుణ్యం మరియు అనుభవం:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్లో ప్రత్యేకత కలిగిన సర్వీస్ ప్రొవైడర్ కోసం వెతకండి, అదే స్థాయి మరియు సంక్లిష్టతతో కూడిన ప్రాజెక్ట్లను నిర్వహించడానికి జ్ఞానం మరియు అనుభవం. నిరూపితమైన ట్రాక్ రికార్డ్ ఉన్న ప్రొవైడర్ విలువైన అంతర్దృష్టులు, సమర్థవంతమైన ప్రక్రియలు మరియు అధిక-నాణ్యత ఫలితాలను అందించగలరు.

- అనుకూలీకరణ సామర్థ్యాలు: మీ ప్రాజెక్ట్ అవసరాలకు అనుగుణంగా అనుకూలీకరించిన పరిష్కారాలను అందించే ప్రొవైడర్ సామర్థ్యాన్ని అంచనా వేయండి. అనుకూలమైన విధానాన్ని నిర్ధారించడానికి డిజైన్ మార్పులు, మెటీరియల్ ఎంపికలు మరియు ఉత్పత్తి వాల్యూమ్లకు అనుగుణంగా వారి సౌలభ్యం కోసం చూడండి.

- నాణ్యత హామీ:సర్వీస్ ప్రొవైడర్ బలమైన నాణ్యత హామీ ప్రక్రియలను కలిగి ఉందని ధృవీకరించండి. భాగాల విశ్వసనీయత మరియు అనుగుణ్యతను నిర్ధారించడానికి, మేము పరిశ్రమ ప్రమాణాలు మరియు ధృవపత్రాలకు (ISO 9001 వంటివి) కట్టుబడి ఉంటాము మరియు క్షుణ్ణంగా తనిఖీలు మరియు పరీక్షలను నిర్వహిస్తాము.

- ఉత్పత్తి సామర్థ్యం మరియు స్కేలబిలిటీ:మీ తక్కువ-వాల్యూమ్ తయారీ అవసరాలను తీర్చడానికి సర్వీస్ ప్రొవైడర్ సామర్థ్యాన్ని మరియు స్కేలబిలిటీని అంచనా వేయండి. వారు మీకు కావలసిన ఉత్పత్తి వాల్యూమ్లను చిన్న లేదా మధ్యస్థ పరిమాణంలో నిర్వహించగలరు మరియు అవసరమైతే స్కేల్ను పెంచగలరు.

- సాంకేతికత మరియు పరికరాలు:ప్రొవైడర్ యొక్క సాంకేతిక సామర్థ్యాలను మరియు వారు ఉపయోగించే అత్యాధునిక పరికరాలను అంచనా వేయండి. అధునాతన ఇంజెక్షన్ మౌల్డింగ్ యంత్రాలు మరియు సాంకేతికత ప్రక్రియ సామర్థ్యాన్ని, భాగపు అనుగుణ్యతను మరియు వేగవంతమైన ఉత్పత్తి చక్రాలను మెరుగుపరుస్తాయి.

- మెటీరియల్ నైపుణ్యం:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్కు తగిన మెటీరియల్ల విస్తృత శ్రేణితో పని చేయడంలో సర్వీస్ ప్రొవైడర్ యొక్క నైపుణ్యాన్ని పరిగణించండి. వారు వేర్వేరు రెసిన్లు మరియు వాటి లక్షణాలను తెలుసుకోవాలి మరియు మీ ప్రాజెక్ట్ అవసరాలకు అనుగుణంగా మెటీరియల్ ఎంపికలను సూచించగలరు.

- విలువ జోడించిన సేవలు:పోస్ట్-ప్రాసెసింగ్, అసెంబ్లీ మరియు ఫినిషింగ్ వంటి ప్రొవైడర్ అందించే అదనపు సేవలను మూల్యాంకనం చేయండి. విలువ-ఆధారిత సేవలు మీ ఉత్పత్తి ప్రక్రియను క్రమబద్ధీకరించగలవు, లాజిస్టిక్స్ సంక్లిష్టతలను తగ్గించగలవు మరియు ప్రారంభం నుండి ముగింపు వరకు సమగ్ర పరిష్కారాన్ని అందించగలవు.

- సరఫరా గొలుసు నిర్వహణ:సోర్సింగ్ మెటీరియల్స్ మరియు కాంపోనెంట్లతో సహా ప్రొవైడర్ యొక్క సరఫరా గొలుసు నిర్వహణ సామర్థ్యాలను అంచనా వేయండి. చక్కగా నిర్వహించబడే సరఫరా గొలుసు పదార్థాల సకాలంలో లభ్యతను నిర్ధారిస్తుంది, ఉత్పత్తి ఆలస్యాన్ని తగ్గిస్తుంది మరియు వ్యయ సామర్థ్యాన్ని ఆప్టిమైజ్ చేస్తుంది.

- కస్టమర్ మద్దతు మరియు కమ్యూనికేషన్:సేవా ప్రదాత యొక్క కస్టమర్ మద్దతు మరియు కమ్యూనికేషన్ స్థాయిని పరిగణించండి. ఖచ్చితమైన మరియు ప్రతిస్పందించే కమ్యూనికేషన్, రెగ్యులర్ ప్రాజెక్ట్ అప్డేట్లు మరియు సహకార విధానం విజయవంతమైన భాగస్వామ్యానికి కీలకం.

- వ్యయ-సమర్థత:ఖర్చు ఒక్కటే నిర్ణయించే అంశం కానప్పటికీ, ప్రొవైడర్ యొక్క ధర నిర్మాణాన్ని మరియు మొత్తం ఖర్చు-ప్రభావాన్ని మూల్యాంకనం చేయడం చాలా అవసరం. కోట్లను సరిపోల్చండి, డబ్బు విలువను అంచనా వేయండి మరియు ఏవైనా అదనపు ఫీజులు లేదా ఛార్జీలకు సంబంధించి పారదర్శకతను నిర్ధారించండి.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్లో సాధారణ సవాళ్లు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో ఈ సవాళ్లను పరిష్కరించడానికి ప్రాజెక్ట్ అవసరాలను పూర్తిగా అర్థం చేసుకోవడం, సరఫరాదారులు మరియు భాగస్వాములతో సన్నిహిత సహకారం మరియు ప్రక్రియలను నిరంతరం మెరుగుపరచడం అవసరం.

- సాధన ఖర్చులు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ తరచుగా చిన్న ఉత్పత్తి పరుగులను కలిగి ఉంటుంది, ఇది ముందస్తు సాధన ఖర్చులను ఒక ముఖ్యమైన సవాలుగా చేస్తుంది. డిజైన్ మరియు తయారీ అచ్చులు అధిక-వాల్యూమ్ ఉత్పత్తి కంటే ప్రతి భాగానికి దామాషా ప్రకారం ఎక్కువగా ఉంటాయి, జాగ్రత్తగా వ్యయ విశ్లేషణ మరియు ఆప్టిమైజేషన్ అవసరం.

- డిజైన్ సంక్లిష్టత:తక్కువ వాల్యూమ్ ఉత్పత్తి పరుగులు సంక్లిష్టమైన మరియు క్లిష్టమైన డిజైన్లను కలిగి ఉండవచ్చు. ఇంజెక్షన్ మౌల్డింగ్కు ఈ పద్ధతి సాధ్యపడుతుందని మరియు అచ్చు కావలసిన జ్యామితిని ఖచ్చితంగా పునరుత్పత్తి చేయగలదని నిర్ధారించుకోవడంలో సవాలు ఉంది. సరైన ఫలితాలను సాధించడానికి డిజైన్ మార్పులు మరియు పునరావృత్తులు అవసరం కావచ్చు.

- మెటీరియల్ ఎంపిక:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ కోసం తగిన పదార్థాన్ని ఎంచుకోవడం సవాలుగా ఉంటుంది. మేము ఖర్చు, కార్యాచరణ, మన్నిక మరియు లభ్యతను పరిగణనలోకి తీసుకోవాలి. కావలసిన నాణ్యత మరియు పనితీరును సాధించడానికి మెటీరియల్ లక్షణాలు మరియు ప్రాజెక్ట్ అవసరాల మధ్య సమతుల్యతను కనుగొనడం చాలా అవసరం.

- భాగం నాణ్యత అనుగుణ్యత:తక్కువ వాల్యూమ్ ఉత్పత్తి పరుగుల అంతటా స్థిరమైన పార్ట్ నాణ్యతను నిర్వహించడం సవాలుగా ఉంటుంది. ప్రక్రియ పారామితులు, అచ్చు దుస్తులు మరియు మెటీరియల్ లక్షణాలలో వ్యత్యాసాలు భాగం కొలతలు, ఉపరితల ముగింపు మరియు యాంత్రిక లక్షణాలను ప్రభావితం చేయవచ్చు. వైవిధ్యాలను తగ్గించడానికి కఠినమైన నాణ్యత నియంత్రణ చర్యలు మరియు నిరంతర పర్యవేక్షణ అవసరం.

- ప్రధాన సమయాలు:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్కు తరచుగా అధిక-వాల్యూమ్ ఉత్పత్తి కంటే తక్కువ లీడ్ టైమ్లు అవసరమవుతాయి. సమర్ధవంతమైన ప్రణాళిక మరియు సమన్వయం ఉత్పత్తి షెడ్యూల్లను ఆప్టిమైజ్ చేయడానికి, పనికిరాని సమయాన్ని తగ్గించడానికి మరియు భాగాలను సకాలంలో అందజేయడానికి కీలకం. కఠినమైన సమయపాలనలను చేరుకోవడానికి సరఫరాదారులు మరియు భాగస్వాములతో సమర్థవంతమైన కమ్యూనికేషన్ అవసరం.

- స్కేలబిలిటీ పరిమితులు:స్కేలబిలిటీ విషయానికి వస్తే తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలకు పరిమితులు ఉండవచ్చు. తక్కువ వాల్యూమ్ నుండి అధిక-వాల్యూమ్ ఉత్పత్తికి మారడానికి సాధనం, పరికరాలు మరియు ప్రక్రియ సర్దుబాట్లు అవసరం కావచ్చు. స్కేలబిలిటీ సవాళ్లను అంచనా వేయడం మరియు భవిష్యత్ ఉత్పత్తి అవసరాల కోసం ప్రణాళిక వేయడం చాలా అవసరం.

- ఒక్కో భాగానికి ధర:తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో ఒక్కో భాగానికి అయ్యే ఖర్చు అధిక-వాల్యూమ్ ఉత్పత్తితో పోలిస్తే ఎక్కువగా ఉంటుంది, ఎందుకంటే మేము చిన్న ముక్కలపై సాధనాల ధరను విస్తరిస్తాము. నాణ్యతా ప్రమాణాలను కొనసాగించేటప్పుడు మరియు ప్రాజెక్ట్ అవసరాలను తీర్చేటప్పుడు వ్యయ పరిగణనలను బ్యాలెన్స్ చేయడం చాలా కీలకం.

- వాడుకలో లేని ప్రమాదం:తక్కువ వాల్యూమ్ ఉత్పత్తి పరుగులు తరచుగా సముచిత మార్కెట్లు లేదా నిర్దిష్ట ఉత్పత్తి వైవిధ్యాలకు అనుగుణంగా ఉంటాయి. భాగాలు వాడుకలో లేని లేదా డిమాండ్ హెచ్చుతగ్గులకు గురయ్యే ప్రమాదం సవాళ్లను కలిగిస్తుంది. వాడుకలో లేని ప్రమాదాన్ని తగ్గించడానికి జాగ్రత్తగా మార్కెట్ విశ్లేషణ, డిమాండ్ అంచనా మరియు జాబితా నిర్వహణ వ్యూహాలు అవసరం.

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క భవిష్యత్తు

ఆటోమేషన్, సంకలిత తయారీ, స్థిరమైన పదార్థాలు మరియు ప్రక్రియలు, అనుకూలీకరణ మరియు డిజిటలైజేషన్లో పురోగతి నుండి కొత్త అవకాశాలు ఉద్భవించడంతో తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క భవిష్యత్తు ప్రకాశవంతమైనది. ఈ ట్రెండ్లను స్వీకరించి, కొత్త సాంకేతికతలు మరియు విధానాలలో పెట్టుబడి పెట్టే తయారీదారులు వేగంగా అభివృద్ధి చెందుతున్న మార్కెట్లో విజయం సాధించడానికి బాగానే ఉంటారు.

- ఆటోమేషన్ మరియు పరిశ్రమ 4.0:రోబోటిక్స్, ఆర్టిఫిషియల్ ఇంటెలిజెన్స్ మరియు IoT వంటి ఆటోమేషన్ మరియు ఇండస్ట్రీ 4.0 టెక్నాలజీల నుండి తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ ప్రయోజనం పొందేందుకు సిద్ధంగా ఉంది. ఆటోమేషన్ లీడ్ టైమ్లను తగ్గించడంలో, నాణ్యమైన స్థిరత్వాన్ని మెరుగుపరచడంలో మరియు కార్మిక వ్యయాలను తగ్గించడంలో ఉత్పాదకతను పెంచడంలో సహాయపడుతుంది.

- సంకలిత తయారీ మరియు హైబ్రిడ్ ప్రక్రియలు: తక్కువ-వాల్యూమ్ ఉత్పత్తి యొక్క సామర్థ్యాలను మరింత మెరుగుపరచడానికి, 3D ప్రింటింగ్ మరియు ఇంజెక్షన్ మోల్డింగ్ కలపడం వంటి సంకలిత తయారీ మరియు హైబ్రిడ్ ప్రక్రియలను ఉపయోగించవచ్చు. ఈ సాంకేతికతలు వేగవంతమైన ప్రోటోటైపింగ్, ఎక్కువ డిజైన్ స్వేచ్ఛ మరియు మెరుగైన పార్ట్ క్వాలిటీని ఎనేబుల్ చేయగలవు.

- స్థిరమైన పదార్థాలు మరియు ప్రక్రియలు:ఉత్పాదక కార్యకలాపాలకు స్థిరత్వం అనేది పెరుగుతున్న దృష్టి. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క భవిష్యత్తు స్థిరమైన పదార్థాలు మరియు ప్రక్రియలను స్వీకరించడంలో ఉంది. బయోడిగ్రేడబుల్ మరియు పునరుత్పాదక పదార్థాలు పర్యావరణ ప్రభావాన్ని తగ్గించగలవు, అయితే పర్యావరణ అనుకూల ప్రాసెసింగ్ పద్ధతులు వ్యర్థాలు మరియు శక్తి వినియోగాన్ని తగ్గించగలవు.

- అనుకూలీకరణ మరియు వ్యక్తిగతీకరణ:అనుకూలీకరణ మరియు వ్యక్తిగతీకరణ కోసం వినియోగదారుల డిమాండ్ తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లో ఆవిష్కరణలను ప్రోత్సహిస్తుంది. అధునాతన సాఫ్ట్వేర్ మరియు ఆటోమేషన్ టెక్నాలజీలు కనీస సాధన ఖర్చులతో విడిభాగాల భారీ అనుకూలీకరణను ప్రారంభించగలవు, సముచిత మార్కెట్లలో కొత్త అవకాశాలను తెరుస్తాయి.

- డిజిటలైజేషన్ మరియు కనెక్టివిటీ:డిజిటలైజేషన్ మరియు కనెక్టివిటీ తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ యొక్క భవిష్యత్తు. తయారీదారులు డేటా అనలిటిక్స్ మరియు క్లౌడ్-ఆధారిత ప్లాట్ఫారమ్లను ఉపయోగించుకోవడం ద్వారా ఉత్పత్తిని ఆప్టిమైజ్ చేయవచ్చు, నాణ్యతను మెరుగుపరచవచ్చు మరియు సరఫరా గొలుసు పారదర్శకతను మెరుగుపరచవచ్చు. ఈ సాంకేతికతలు రిమోట్ పర్యవేక్షణ మరియు అంచనా నిర్వహణను కూడా ప్రారంభించగలవు.

ముగింపు

తక్కువ వాల్యూమ్ ఇంజెక్షన్ మోల్డింగ్ చిన్న ఉత్పత్తి పరుగుల కోసం గణనీయమైన ప్రయోజనాలను అందిస్తుంది. 3D ప్రింటింగ్ టెక్నాలజీ వేగవంతమైన ప్రోటోటైపింగ్, ఖర్చుతో కూడుకున్న సాధనం మరియు డిజైన్ సౌలభ్యాన్ని అనుమతిస్తుంది. ఇది వ్యాపారాలను లీడ్ టైమ్లను తగ్గించడానికి, విస్తృత శ్రేణి పదార్థాల నుండి ఎంచుకోవడానికి, వ్యర్థాలను తగ్గించడానికి మరియు నష్టాలను తగ్గించడానికి అనుమతిస్తుంది. ఈ ప్రయోజనాలను స్వీకరించడం ద్వారా, చిన్న వ్యాపారాలు తమ తయారీ ప్రక్రియలను ఆప్టిమైజ్ చేయగలవు, కస్టమర్ డిమాండ్లను తీర్చగలవు మరియు మార్కెట్లో పోటీతత్వాన్ని కొనసాగించగలవు. తక్కువ వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్ సమర్థవంతమైన, తక్కువ ఖర్చుతో కూడిన పరిష్కారాన్ని అందిస్తుంది, ఇది నేటి డైనమిక్ తయారీ ల్యాండ్స్కేప్లో వృద్ధి చెందడానికి చిన్న ఉత్పత్తి పరుగులను శక్తివంతం చేస్తుంది.